TQ356-55Y套管动力钳使用说明书

TQ Y套管动力钳使用说明书

一、对操作者的要求 1.基本了解钳子总体结构和性能; 2.熟悉钳子上液压阀换向手柄和换档手柄的使用; 3.了解操作顺序和安全要求; 4.熟悉仪表的作用。 二、操作程序

3

南通金牛机械制造有限公司

1.安装相应套管尺寸的颚板,注意两件颚板对称安装; 2.将液压阀换向手柄和换档手柄置于中间位置; 3.启动液压动力站; 4.推或拉动液压阀换向手柄,应能听到液压马达转动声,钳头缺口齿 轮不转动; 5.将换档手柄置于高档或低档,推或拉动液压阀换向手柄,钳头缺口 齿轮正反转灵活。 注意:应在马达停车的情况下,进行换档变速。

8

数量 1 1 1 1 1

南通金牛机械制造有限公司

图一、TQ356-55Y 套管动力钳外形图

9

南通金牛机械制造有限公司

图二、TQ356-55Y 套管动力钳传动示意图

图三、套管动力钳液压系统图

10

南通金牛机械制造有限公司

图四、套管动力钳悬吊安装图

11

南通金牛机械制造有限公司

顶面

底面 图五、TQ356-55Y 套管动力钳润滑示意图

第五章 维护与保养

一、建立岗位责任制。 二、每次使用前要对黄油嘴和滑动面加润滑脂润滑。 三、按第四章第二条的步骤运转一次后,再使用。 四、使用完后要清理干净,钳头处加黄油以防锈蚀。 五、钳子不用时,应将其储存于远离钻台的地方,钳头外露部分涂上黄 油,存放处应清洁干燥。 六、搬家时应将进、出油口封闭,以防脏物进入管道。 七、当使用了十口井左右的下套管作业后,要对套管钳进行大修。

第七章 一般故障的判断与排除

故障现象

原因

排除措施

钳头不转

1.液压动力站无压力 2.液压多路换向阀损坏 3.换档机构失灵

新版本天钢套管技术服务手册

TPCO套管现场安全使用服务手册(第二版)天津钢管集团股份有限公司TIANJINPIPE(GROUP)CORPORATION目录第一部分 TPCO特殊螺纹油套管推荐的基本做法1.TPCO套管钢级、色环、套管标识、扣型的识别1.1 TPCO套管钢级、色环、1.2 TPCO套管标识、扣型的识别1.3 TPCO特殊螺纹油套管扣型1.3.1 TP-CQ特殊扣设计结构1.3.2 TP-NF特殊扣设计结构1.3.3 TP-FJ特殊扣设计结构1.3.4 TP-G2特殊扣设计结构1.3.5 TP-EX油管特殊螺纹设计结构1.4 附件2. 下套管前应准备的工具2.1 螺纹脂的选择2.2 吊卡、卡瓦、气动卡盘2.3 通径规2.4 动力液压大钳和下套管人员2.5 螺纹联接监视系统2.6 套管使用性能、上扣扭矩值和扭矩图2.7 上扣速度2.8 对扣器2.9 鼠洞3. 液压动力钳的安装和扭矩修正3.1 液压动力钳的安装3.2 扭矩修正4. 现场套管的摆放、检查、清洗、测量和通径4.1 摆放4.2 外观检查4.3 卸护丝帽4.4 清洗4.5 螺纹的检查4.6 密封面检查4.7 通径4.8 管子的测长5. 下套管5.1 吊运前5.2 通径5.3 吊运5.4 套管螺纹和密封部位的检查5.5 丝扣油的涂抹5.6 液压动力大钳操的夹持位置5.7 扭矩值确定和液压动力大钳扭矩控制值5.8 对扣5.9 引扣6. 上扣和完成上扣及验收6.1 上扣6.1.1 上到位置判断及扭矩曲线的变化6.1.2 上紧位置判断及扭矩曲线的变化6.1.3 验收检查7. 异常情况处理第二部分 TPCO系列园螺纹、偏梯螺纹油套管推荐的基本做法1. 上紧位置1.1. 圆螺纹上紧位置1.2 偏梯螺纹上紧位2. 上紧扭矩2.1 圆螺纹上紧扭矩2.2 偏梯螺纹上紧扭矩3. 异常情况处理附录附录 1. TPCO 套管上扣损失长度表附录 2.TPCO 特殊接头油套管使用性能及扭矩表附录 3.本手册常用单位换算表再版前言2006年10月天津钢管集团股份有限公司(英文简称TPCO)为了更好的服务于油田,编写并出版了《TPCO套管现场安全使用服务手册》(简称手册)。

钻杆动力钳使用说明书

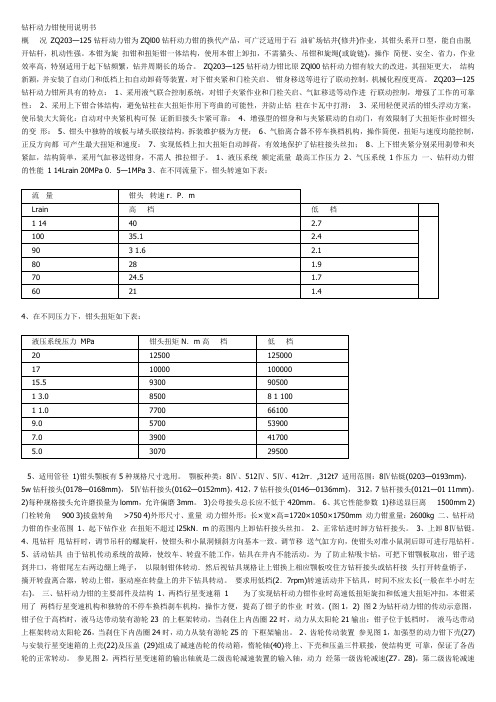

钻杆动力钳使用说明书概况ZQ203—125钻杆动力钳为ZQl00钻杆动力钳的换代产品,可广泛适用于石油矿场钻井(修井)作业,其钳头系开口型,能自由脱开钻杆,机动性强。

本钳为旋扣钳和扭矩钳一体结构,使用本钳上卸扣,不需猫头、吊钳和旋绳(或旋链),操作简便、安全、省力,作业效率高,特别适用于起下钻频繁,钻井周期长的场合。

ZQ203—125钻杆动力钳比原ZQl00钻杆动力钳有较大的改进,其扭矩更大,结构新颖,并安装了自动门和低档上扣自动卸荷等装置,对下钳夹紧和门栓关启、钳身移送等进行了联动控制,机械化程度更高。

ZQ203—125钻杆动力钳所具有的特点:1、采用液气联合控制系统,对钳子夹紧作业和门栓关启、气缸移送等动作进行联动控制,增强了工作的可靠性:2、采用上下钳合体结构,避免钻柱在大扭矩作用下弯曲的可能性,并防止钻柱在卡瓦中打滑:3、采用轻便灵活的钳头浮动方案,使吊装大大简化:自动对中夹紧机构可保证新旧接头卡紧可靠:4、增强型的钳身和与夹紧联动的自动门,有效限制了大扭矩作业时钳头的变形:5、钳头中独特的坡板与堵头联接结构,拆装维护极为方便;6、气胎离合器不停车换档机构,操作简便,扭矩与速度均能控制,正反方向都可产生最大扭矩和速度:7、实现低档上扣大扭矩自动卸荷,有效地保护了钻柱接头丝扣;8、上下钳夹紧分别采用刹带和夹紧缸,结构简单,采用气缸移送钳身,不需人推拉钳子。

1、液压系统额定流量最高工作压力2、气压系统1作压力一、钻杆动力钳的性能1 14Lrain 20MPa 0.5—1MPa 3、在不同流量下,钳头转速如下表:4、在不同压力下,钳头扭矩如下表:5、适用管径1)钳头颚板有5种规格尺寸选用。

颚板种类:8Ⅳ、512Ⅳ、5Ⅳ、412rr.,312t7 适用范围:8Ⅳ钻铤(0203—0193mm),5w钻杆接头(0178—0168mm),5Ⅳ钻杆接头(0162—0152mm),412,7钻杆接头(0146—0136mm),312,7钻杆接头(0121—01 11mm)。

各种钢板起重钳使用说明

7) 起吊过程中,严禁吊运的钢板受到碰撞和冲击。 8) 吊运过程应尽量平稳,下面严禁站人或在物品上面通过。

维护和保养

1) 每次使用前后均应检查各部位有无异常情况,如钳体焊缝裂纹.孔或轴变形及转动 部位划伤.锈蚀和钳牙损坏等。

2) 标识丢失后应及时补上,避免用错。 3) 存放地点应防止生锈及对横钳漆表面的损坏。 4) 长期不用时应在各活动部位涂以油脂,其余部位涂漆。

谢谢大家 !

安全环境监督部宣教组

20.2

横吊钢板起重钳使用方法

1)横梁吊装 横钳基本用法如图2所示,通过横梁连接,组成两对横钳。 特别提示:横钳的安全工作载荷是指一对(两只)横钳的载荷;起吊钢板厚度是 指吊钳安全起吊钢板的厚度范围,吊钳的实际开口度应大于钢板的厚度。 吊装前必须首先检查钢板的重量和板厚是否与横钳匹配。

2)绳索吊装

使用方法

1) L钳额定载荷的规定是在两只钳起吊一块钢板顶部夹角ɑ=60°时允许的钢板 最大重量,应符合图2的规定。

2) 实际使用时,四只L钳为一组,并用横梁连接。其中ɑ角应在30 °~ 120 °之间, β角在0 °~ 15 °之间。 ɑ= 0 °~ 60°时,四只L钳允许起吊的最大重量是单 只额载的2倍,当ɑ>60°时,应以ɑ=60°是为基准,按三角函数关系进行折减,具 体折减系数按图3和表1执行,最大起重=额载 X 折合系数。

主要用途与适用范围 竖钳主要用于钢板的垂直吊装。 竖钳适用于起吊厚度0~100 mm的钢板,载核范围为(1~16) t 。

竖钳产品型号及各限性能指标

产品 型号

额定 载荷

钢板 厚度

AB

C

D

E

F

G

油管钳使用手册资料

油管钳使用手册油管钳操作使用手册一、规格型号:XYQ140/20Y 、XYQ12A 二、XYQ140/20Y 型油管钳技术参数A 、 主钳适应范围:73-140mm 背钳适应范围:73-156mmB 、 额定高档扭矩:2.3KN/m 转速:76r/minC 、 额定次高档扭矩:5.5KN/m 转速:51r/minD 、 额定次低档扭矩:11.4KN/m 转速:20r/minE 、 额定低档扭矩:20KN/m 转速:8.7r/minF 、 主钳开口尺寸:150mm 背钳开口尺寸:160mmG 、 额定系统压力:13MPa 额定供油量:120L/minXYQ140/20Y 动力钳压力与扭矩对应关系如下图,A 为低档扭矩值;B 为次低档扭矩值;C 为次高档扭矩值;D 为高档扭矩值。

Mpa D C B AKN.m13121110987654321三、XYQ12A 型油管钳技术参数A 、主钳适应范围:73-140mmB 、额定高档扭矩:2.6KN/m 转速:72r/minC 、额定次高档扭矩:4.2KN/m 转速:42r/minD 、额定次低档扭矩:7.8KN/m 转速:24r/minE 、额定低档扭矩:12KN/m 转速:14r/minF 、主钳开口尺寸:150mm 背钳开口尺寸:160mmG 、额定系统压力:12MPa 额定供油量:120L/min XYQ12A 动力钳压力与扭矩对应关系如下图,A 为低档扭矩值;B 为次低档扭矩值;C 为次高档扭矩值;D 为高档扭矩值。

Mpa D C B A1 2 3 4 5 6 7 8 9 10 11 12KN.m1211 10 9 8 7 6 5 4 3 2 1四、使用原理:利用液压动力站提供液压动力,是由主钳和液压背钳配套形成组合钳。

操纵主钳上的手动换向阀,背钳即同步夹紧、同步松开管柱,进行上卸扣动作。

背钳油缸通过两只快速接头与主钳马达相并联,手动换向阀联动控制主钳油马达及背钳。

柔性钳形功率表 用户手册

目录安全须知 (2)一.简介 (3)二. 技术规格 (4)三. 结构 (5)四. 操作 (6)五. 电池管理 (10)六. 装箱单 (10)感谢您购买了本公司的柔性钳形功率表,为了更好地使用本产品,请一定:——详细阅读本用户手册,操作者必须完全理解手册说明并能熟练操作本仪表后才能进行现场测试。

——严格遵守本手册所列出的安全规则及注意事项。

●任何情况下,使用本仪表应特别注意安全。

●注意本仪表面板及背板的标贴文字及符号。

●确定测试线的连接插头已紧密地插入接口内。

●请勿将仪表长时间放置在高温潮湿、日光直射的环境下。

●电池电压偏低时,请及时更换电池。

●更换电池时,请注意电池极性,若长时间不使用本仪表,请取出电池。

●仪表后盖及电池盖板没有盖好禁止使用。

●仪表在使用中,机壳或线圈发生断裂而造成金属外露时,请停止使用。

●使用、拆卸、维修本仪表,必须由有授权资格的人员操作。

●保持仪表清洁,定期保养本仪表,不能用腐蚀剂或粗糙物清洁,须用软布(如眼镜布),沾清洁防锈除湿类的润滑剂(如WD-40),轻轻擦试仪表即可。

●由于仪表原因,继续使用会带来危险时,应立即停止使用,并马上封存,由有授权资格的机构处理。

●严禁用本仪表测试电压超过1000V的电压线路。

●仪表电压测量端口为非隔离型,测量电压时务必注意安全。

●”表示危险标志,使用者必须依照指示进行安全操作。

●手册中的使用者必须严格依照指示进行安全操作。

柔性钳形功率表创新型结构设计,线圈开合像签字笔一样拔插,非常方便,是为现场测试交流电流、交流电压、频率、相位、功率而精心设计制造的。

广泛适用于电力、通信、气象、铁路、油田、建筑、计量、科研教学单位、工矿企业等领域。

特别适合排线密集的场所、变压器靠墙接地铁芯电流测试、粗导线电缆电流测试;电机、变压器功率测试;继电保护、可控硅整流、变频调速、半导体开关、功率电子转换设备、电弧焊接等信号严重畸变的工业环境的电流测试。

柔性钳形功率表,其电流钳即Rogowski Coil(洛氏线圈),采用先进的洛氏线圈(或称罗氏线圈)技术,是一个在非铁磁性材料上均匀缠绕的环形线圈,无磁滞效应,几乎为零的相位误差,无磁饱和现象,线性度极高,抗干扰能力强。

变压器套管使用说明书

FGRB(D)(L)W玻璃钢电容式变压器套管安装使用说明书天威瑞恒高压套管一、产品简介变压器套管是将变压器部高、低压引线引到油箱外部,不但作为引线对地绝缘,而且担负着固定引线的作用,变压器套管是变压器载流元件之一,在变压器运行中,长期通过负载电流,当变压器外部发生短路时通过短路电流。

因此,对变压器套管有以下要求:(1)必须具有规定的电气强度和足够的机械强度。

(2)必须具有良好的热稳定性,并能承受短路时的瞬间过热。

(3)外形小、质量小、密封性能好、通用性强和便于维修。

我公司研制的“玻璃钢电容式变压器套管”是采用新型材料和制造工艺技术而研制出的一种干式复合绝缘的套管,此套管的特点是无油、非瓷、体积小、重量轻,维护简单;硅橡胶复合外套防污性能优异,可用于重污秽区;由于沿面电压分布均匀且采用了有机合成材料作外护套,对提高污闪电压有显著效果。

我公司生产的FGRB(L)W-126及FGRB(L)W-252玻璃钢电容式变压器套管于2007年3月通过了中国电力企业联合会组织的鉴定,经专家鉴定:产品具有独创性,处于国际领先水平。

本产品的技术指标为:额定电压为:24、40.5、72.5、126、252 kV额定电流为:100 ~ 5000 A二、产品型号说明变压器套管产品代号编制如下:F G R B (D) (L) W — (XXX / XXX) (1~4)污秽等级额定电流额定电压防污伞裙 CT代号短尾型变压器套管电容式干式复合绝缘三、使用条件1.此套管适用于海拔1000m及以下地区,当海拔超过1000m时,技术条件由双方另议。

2.最高环境温度不超过+40℃,最低环境温度不低干-45℃,当超过该温度围时,技术条件由双方另议。

四、性能试验按国标GB/T 4109-2008《交流电压高于1000V的绝缘套管》的要求,己通过了下列型式试验:1.高压试验2.介质损耗因数tanδ:在1.05U m/ 3 下不大于0.4%。

3.局部放电试验:在1.05U m/ 3 下测量,放电量不大于5pC;在U m下测量,放电量不大于10pC。

2.6Y动力钳 说明书

江苏申利达机械制造有限公司

目

一、概述 二、技术参数 三、安装 四、液压回路说明 五、操作说明 六、维护与润滑 七、易损件零件号 八、常见故障及排除方法 九、附图及零件明细表

录

1. XQ28/2.6Y型液压动力钳总图及零部件明细表 2. 2.6.Z主钳总图及零部件明细表 3. 2.6.B背钳总图及零部件明细表 4. 2.6.DT.0吊筒总图及零部件明细表

零件图号或标准号 XYQ2.6.Z.5 XYQ2.6.Z-14 XYQ3C.Z-32 GB65-85 GB308-89 XYQ2.6.Z-15 XYQ2.6.Z-16 GB32.1-88 XYQ3C.Z-21 GB819-85 GB119-86 XYQ3C.Z-35 XYQ3C.Z-34 GB819-85 GB70-85 XYQ2.6.Z-12 XYQ2.6.Z-3 XYQ2.6.Z-2

6

9.1 总装图(图 1,表 1)

图1

总装图

表 1 总装图零部件明细表

序 号 1 2 3 采购代号 2.6.Z.0 2.6.B.0 2.6.DT.0 零件图号或标准号 XYQ2.6.Z.0 XYQ2.6.B.0 XYQ1.8.DT.0 主钳 背钳 吊筒总成 零 件 名 称 数量 1 1 1

7

9.2 主钳(图 2,表 2)

主钳钳头盖板总成

零 件 名 称 制动盘 摩擦片 复位旋钮 开槽圆柱头螺钉 M5*20 钢球Ф5 联接板(1) 复位旋钮轴 六角头头部带孔螺栓 M10*40 弹簧 十字槽沉头螺钉 M5*8 圆柱销 5*18 弹簧 定位座 十字槽沉头螺钉 M5*10 内六角圆柱头螺钉 M8*20-8.8 钳头盖 扶正滚子轴 扶正滚子 数量 1 3 1 2 2 1 1 6 6 11 1 2 1 22 11 1 11 11

油管钳使用手册

油管钳操作使用手册XYQ12A一、规格型号:XYQ140/20Y、型油管钳技术参数二、XYQ140/20Y、A73-156mm 背钳适应范围:主钳适应范围:73-140mm、B76r/min 转速:额定高档扭矩:2.3KN/m、C51r/min 转速:额定次高档扭矩:5.5KN/m、D20r/min 转速:额定次低档扭矩:11.4KN/m、E8.7r/min 转速:额定低档扭矩:20KN/m、F160mm 背钳开口尺寸:主钳开口尺寸:150mm、G120L/min额定供油量:额定系统压力:13MPa为低档扭A XYQ140/20Y动力钳压力与扭矩对应关系如下图,为高档扭矩值。

为次高档扭矩值;D矩值;B为次低档扭矩值;C Mpa DC B A131 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 1920KN.mXYQ12A型油管钳技术参数三、73-140mmA、主钳适应范围:72r/min 2.6KN/m 转速:B、额定高档扭矩:42r/min 4.2KN/m 转速:C、额定次高档扭矩:24r/min 转速:、额定次低档扭矩:D7.8KN/m14r/min 转速:E、额定低档扭矩:12KN/m160mm 背钳开口尺寸:F、主钳开口尺寸:150mm120L/min 额定供油量:G、额定系统压力:12MPa为低档扭矩值;A XYQ12A动力钳压力与扭矩对应关系如下图,为高档扭矩值。

C为次高档扭矩值;DB为次低档扭矩值; Mpa DC B A1211 10 9 8 7 6 5 43 2 11 2 3 4 5 6 7 8 9 10 11 12KN.m四、使用原理:利用液压动力站提供液压动力,是由主钳和液压背钳配套形成组合钳。

操纵主钳上的手动换向阀,背钳即同步夹紧、同步松开管柱,进行上卸扣动作。

背钳油缸通过两只快速接头与主钳马达相并联,手动换向阀联动控制主钳油马达及背钳。

威德福液压套管钳操作与维护

目录1.介绍31.1目的31.2适用范围31.3法律、法规及相关要求31.4定义和缩略语31.5意见反馈32.职责32.1油套管中心主任32.2油套管设备工程师32.3油套管服务工程师42.4班长(副班长)43.操作规程43.1基本要求43.2使用前的准备、检查43.3开始作业53.4作业结束54.日常检查65.每次工作后的保养66.套管钳注油部位67.扭矩检查调整78.相关文件89.记录810.附件81. 介绍1.1 目的为了规范对威德福液压套管钳的安全操作和维护保养,确保使用过程中设备的正常运转和对环境的保护,特制定本工作文件。

1.2 适用范围适用塘沽石油工具基地威德福液压套管钳的安全操作和维护保养。

1.3 法律、法规及相关要求《中华人民共和国海洋环境保护法》,2000年4月1日《劳动防护用品配备标准(试行)》,2000年1月1日《海洋石油安全管理细则》,2009年8月24日1.4 定义和缩略语无1.5 意见反馈钻井事业部鼓励文件使用者反馈有关本文件的意见和建议,使本文件能够得到持续的改进和更新。

相关意见和建议可以直接反馈给文件所有人或文件责任人。

2. 职责2.1 油套管中心主任1)负责装备维保系统建立,维护和执行;2)负责检查、督促本中心装备维保系统正常运行并确保执行质量;3)负责装备维保系统运行及执行所需外部资源的申请,内部资源的协调;4)负责向基地领导及设备主管通报本中心装备维保系统的运行质量。

2.2 油套管设备工程师1) 负责本中心装备维保系统建立和维护的实施;2) 负责油套管设备维保工作的组织;3) 负责维保项目的现场执行和遗留问题的跟踪整改;4) 大型复杂或常规重大高危日常/突发性装备维保和修理工作的技术负责人;5) 负责对本中心装备维保系统操作和执行人员的技术培训和技术支持;6) 组织本中心装备维保过程的安全风险分析,验证安全防范措施的落实;7) 申请和跟踪本中心装备维保和修理工程所需的各类资源;8) 向设备主管汇报本中心装备维保系统状况及其运行质量。

TQ340 35Y1 动力套管钳操作手册说明书

TQ340/35Y1POWER CASING TONGOPERATION MANUALTQ340-35Y-SMGoldenman Petroleum Equipment Co., LtdAdd:7/F, Wanda International Mansion, 67 Fuqian Street, Dongying ChinaTel:+0086-546-8058779 E-mail:********************CONTENTSSECTIONⅠINTRODUCTIONSECTIONⅡPERFORMANCE PARAMETERSSECTIONⅢINSTALLATIONSECTIONⅣOPERATION INSTRUCTIONSSECTIONⅤMAINTENANCESECTIONⅥTROUBLE SHOOTINGSECTIONⅦATTACHED FIGURESSECTIONⅧLUBRICATIONSECTIONⅨPRESSURE TORQUE GAUGE AND OIL FILLER SECTIONⅩRECOMMENDED SPARE PARTSSECTIONⅪAPI RECOMMENDED TORQUE FOR 41/2″-133/8″CASINGSECTION ⅠINTRODUCTIONTQ340/35Y1Power Casing Tong is used to make up and break out for casing operation in oil fields. It greatly reduces the labor of worker, enhances connection quality of thread and diminished accidents in inappropriate casing operation.Features:l. Opening type, convenient and prompt to enter and slide off the working position, with an integral tong head of great strength and rigidity.2.Double swing head jaws, very convenient to assemble and disassemble, with the best design for tangent-diameter ratio, ensuring the reliability of gripping and easy cam- backslide.3.Band brake of great moment, easy to operate and convenient to maintain and replace.4.Notched gear new type sporting structure, greatly improving the strength and rigidity.5.Wholly hydraulic mode. High torque motor of swing cylinder type will supply effective power. The power tong takes mechanical gear changing and its structure is simple and reliable.6.The shell is thickened with Mn. The jaws are cast with precise technology, artistic and strong.7.The hydraulic torque gauge as well as the joint for a round-torque gauge makes it possible for computers to manage the process.SECTION ⅡPERFORMANCE PARAMETERSⅠ. Technical parameters1.Suitable pipe2.Opening size 4"- 133/8" (101.6-340mm) 350 mm3. Head spinning speed high50-86 rpmlow8-14 rpm4. Max. torque high2580-4425 ft.lbf (3.5-6 kN. m)low16225-27285 ft.lbf (22-37 kN. m)5.Maximum working pressure2900 psi (20 MPa)6.Working flow29-45 gpm (110-170 L/min) Max. working flow52.5 gpm (200 L/min)7.Overall dimensions1590×900×830 mm8.Weight760 kgⅡ. Speed and Torque Comparison (see Table 1, 2)Table 1Speed under different flowSpeed(rpm)FlowGPM (L/min)High gear Low gear29(110)487.632 (120)528.337 (140)619.742 (160)701147.5 (180)7812.553 (200)8714Table 2Max theoretical torque under different pressureTorque ft.lbf (kN.m)PressurePSI (MPa)High gear Low gear1450(10)2212 (3)13275 (18)1740 (12)2580 (3.5)16226 (22)2030 (14)2950 (4)19176 (26)2320 (16)3540 (4.8)22126 (30)2610 (18)3982 (5.4)24340 (33)2900 (20)4425 (6)27290 (37)SECTION ⅢINSTALLATIONⅠHang the tong (see Fig.4)l . Fix the single pulley (3.3 US ton) under beam of the crown block.2. Get a wire rope (at least 1/2") through the pulley, with one end fixed on the base beam. The height of the tong should be at the same level as the average height of joint during making up and breaking out casing.ⅡLevel the tongThe tongs must be leveled when hung up, or the dies will be sliding to grip.Front and back level - adjust the two screws at the joint where the tong is connected with their hanger.Crosswise level - turn the screw rod at the top of the hanger.ⅢConnect the rear wireThe wire, at least 5/8", is connected with the ring of the torque cylinder at the end of the tongs, the other end fixed on the derrick or the drilling platform.NOTE:When the wire rope is tightened, it should be almost at the same level of the tongs, and be at an angle of 90°from the tong medium line.ⅣFill the torque oil cylinderWhen the piston rod is pulled out 30mm long, oil must be filled. Use the hand-oiling pump equipped with the tong to oil the torque cylinder until the hand of torque gauge acts.ⅤConnect the pipesHigh pressure oil hose – M30*l.5 joint connects with high-pressure hose from the power unit.Low-pressure return hose – M42*2 joint connects with low-pressure hose from the power unit.Drain hose – M18*l.5 joint connects with the small return line from the power unit. SECTION ⅣOPERATIONⅠRequirements1.Know the tong structure and the properties.2.Know the use of the hydraulic hand-reversing valve and of the speed-changing handle.3.Know the operation sequence and safety requirements.4.Know the functions of the meters.ⅡPreparation for the operation .1.Install the jaws that go with the casing pipe. Note that the two jaws should be installed correctly.2.Put the handles of the hydraulic hand-reversing valve and the speed-changing handle at neutral position.3.Start the hydraulic power unit.4.Push or pull the handle of the hydraulic hand-reversing valve, and you will hear the hydraulic motor while the tong head notched gear remains still.5.Set the handle of the speed-changing handle at high or low gear. Push or pull the handle of the hydraulic hand reversing valve, and the notched gear turns smoothly in forward and reverse direction.Attention: Do stop the tong when perform gear-shifting.ⅢWorking process1.Align the gear’s notch with the jaw rack’s notch.2.Set the backing pin into “make up” or “break out” hole, and adjust the brake band.3.Align the gear notch with the case notch.4.Draw the safety door open, push the tongs to working position and close the door.*Making upa.High gear operation: Set the handle of speed-changing handle at high speed position and the handle of hydraulic reversing valve at “make up” position. Jaws clamp the casing tightly and drive the casing rotate in “make up” direction. At the same time watch the torque gauge. If the reading fails to reach the needed value, change to low gear.b.Low gear operation: Stop the motor and put the speed-changing handle at low gear, and operate the direction-reversing valve, the casing pipe will turn slowly. Watch the torque gauge at the same time. When the reading reaches the needed value, put the handle of hydraulic reverse valve at mid position.c.Set the handle of hydraulic reversing valve at “break out” position, then choose high or low gear according to the proficiency of operator and the position of notched gear. Jaws loose. The rotary gear turns in “break out” position. When it aligns with the case notch, set the handle of hydraulic reverse valve at mid position.d.Open the safety door and draw back the tong. That is one make-up.* Breaking outa.Low gear operation: set the speed-changing handle at low gear position, the handle of the hydraulic reversing valve at “break out” position, and the casing turns slowly in the direction to break out.b.High gear operation: When the casing turns to a certain angle it can turn at high gear, stop the tong and set the speed-changing handle at high gear position, and then the casing turns at high speed in the direction to break out.c.When the screw threads are apart, the operator may choose a proper position for the speed-changing handle according to his own proficiency and the gear notch position. Push the handle of the hydraulic reversing valve to “make up” position. When the gear notch and the case notch are aligned, set the handle of the hydraulic reversing valve in the middle position.d.Open the safety door, and slide the tong off the casing. A break-out is done.ⅣSafe rules of operation1.Do stop the power station when remove the jaws, in case of accidents.2.When set the jaws, notice the difference between the left and right jaws.3.Do not turn the notched gear until the safety door is closed, so as to avoid injury.4.Check regularly the suspension rope and the rear rope to keep safe.5.The tong should be stopped when change speed.SECTION ⅤMAINTENANCEⅠSet up system of job responsibility.ⅡGrease fittings and slide faces before every use.ⅢRun through all the procedures in item II section IV before use.ⅣThorough cleaning is necessary after use. Grease the head of the tong against rusting.ⅤKeep the tong at a dry and clean place far from the drilling platform, the exposed part of the head should be greased.ⅥWhen moving the tong, be sure to cover each inlet and outlet to prevent dust from entering the pipes.ⅦThe tong needs complete repair and maintenance after the tong is already used for about ten wells.SECTION ⅥLUBRICATION1.Inject No.3 Calcium base grease into each fitting by using grease gun. Once a shift.Turn the tong head by means of a pinch bar. Use a brush to grease notched gear, rollers with No.3 calcium base grease. Once a shift. Remove the cap for inspection hole (Fig.5, No.6), and grease drive gear. Once a shift.Fitting distribution is as follows (Refer to Fig. 5)No.1,82,10345,791112Location SafetydoorUpper andlower jaw racksCentralizingrollerDrivegearGear shiftdeviceBigrollerSpeed-measuring gearLowerbearing capQty.437105322122.Remove motor and gearbox cover, wash clean gearbox, and inject molybdenum disulfide lithium base grease into the box. Once every three wells.Take off upper panel, clean drive gear and housing. Inject No.3 calcium base grease.Once every three wells.3.When reassemble the tong after repair, bearings and gears in the gearbox should be greased with molybdenum disulfide lithium base grease. And gears and bearings in drive housing should be lubricated with No.3 calcium base grease.SECTION Ⅶ TROUBLE SHOOTINGTroubleCausesMeasuresThe head doesn’t turn.1.No pressure from hydraulic unit.2.Damage of the hydraulic multi-reversingvalve.3.Gear changing system fails.1.Check the station. Add pressure.2.Replace the valve.3.RepairNo neutral gear.1.Damage of multi-reversing valve.2.Damage of dial fork in the gearshift device.3.Failure of limit device in the gearshiftdevice. 1 Change a new valve 2. Repair the fork.3.Repair the limit device.Speed is not enough.1.Low pressure or low flow from the power station.2.Bad leakage loss from oil motor or multi-reversing valve.1.Check the station pressure.2.Replace the motor or hand-reversing valve.Head slide.1.Disagreement of the sizes of the jaws and casing.2.Tongs not be leveled.3.Dies worn out.4.Die notch filled with oil dirt.5.Brake band too loose or worn out.6.Jaw roller failure to turn.1.Change the jaws.2.Level the tongs.3.Change the dies.4.Get rid of it with a wire brush.5.Adjust or change the band.6.Check the roller or oil and repair the pin shaft.Torque valve less than rated.1.Low pressure from the hydraulic power unit or its insufficient oil discharge.2.Function failure of the hydraulic motor or of the reversing valve.3.Insufficient oil in the torque cylinder or the sealing ring worn out.4.Torque gauge failure. 1.Dealwith it according to theinstructions of hydraulic power unit.2.Repair or change it.3.Fill in oil or change the ring.4.Repair or change the torque gauge.Motor is running but the tong head keeps still or moves slowly, or will stop even loaded light.1.Gear changing device fails2.Much leakage loss from the hydraulic motor or the hand- reversing valve.3.Gear in gearshift device damaged or seriously worn out. 1.Repair or change.2.Repair or change the motor and the valve.3.Check or repair the gearshift device.SECTION ⅧATTACHED FIGURESⅠOutside drawing of TQ340/35Y1 casing tong.ⅡTransmission assembly figure of TQ340/35Y1 casing tong.ⅢHydraulic pressure system of power casing tong.Ⅳsuspension view of power casing tong.ⅤLubrication for the power casing tong.ⅥGeneral view of TQ340/35Y1 casing tong.SECTION ⅨPRESSURE TORQUE GAUGE AND OIL FILLERⅠPressure-torque GaugeThe torque gauge indicates the torque of the power tong head, while the pressure shows the pressure in the hydraulic torque cylinder, not the inner system pressure of the casing power tong.ⅡOil FillerIt is possible that oil will leak from the joint of hydraulic cylinder of torque-measuring device. Our casing power tong is provided with a manual oil filler. (See attached figure).Oiling: turn on valve l, and push and pull repeatedly the handle 2 to oil, until the pressure-torque gauge shows some reading. Turn off the valve1.SECTION ⅩRECOMMENDED SPARE PARTSNo.Part No.Description Unit For Which Site Remarks 124.100-03Die20Jaw224.100-02Jaw shaft2Tong head356.600-04Cam4Tong head452.100-15C Clutch gear1Gearshift device552.100-17C Dial fork1Gearshift device656.520.00Brake band1Tong head756.540.00Big roller parts22Tong head856.610.00Jaw assy. 51/2”2Tong head956.620.00Jaw assy.7”2Tong head1056.630.00Jaw assy. 95/8”2Tong head1156.640.00Jaw assy. 133/8”2Tong head1256.650.00Small roller parts38Tong head1320.13.10.00Torque cylinder11434SH-B20H-T Manual reversing valve1BearingItem Part No.Description Unit For Which Site Remarks1GB/T5801Bearing RNA49044Guard doorΦ25×Φ37×172Bearing K50×58×202Gearshift deviceΦ50×Φ58×203Bearing K45×53×204Gearshift deviceΦ45×Φ53×204Bearing 64490722Big roller partsΦ38×Φ58×325GB5801-86Bearing 40841063Dual gearΦ40.1×Φ55×25 6GB5801-86Bearing 462490610Centralizing rollerΦ35×Φ47×17Sealing elementItem Part No.Description Unit For Which Site Remarks 1JB/ZQ4224-97O ring 35×3.12Hydraulic system2JB/ZQ4224-97O ring 30×3.12Hydraulic system3JB982Washer 144Hydraulic system424.600-09Seal gasket1Hydraulic system5JB/ZQ4224-97O ring 46×3.51Torque cylinder6GB1235-76Retainer ring1Torque cylinder7GSD0650Step ring D651Torque cylinder8GST Guide ring D65×6.31Torque cylinder9GB3452.1O ring 265021201Oil filler10GB3452.1O ring 265011803Oil filler11JB/ZQ4224-97O ring 22×2.43Oil filler1224.420-07Seal gasket1Oil filler1324.420-15Copper gasket1Oil filler1.shackle2.spring hanger assy.3.hanging bracket4.torque gauge5. Hydraulic motor6.gear-shifting device7.backing pin8.safety door9.brake band 10.transmissin gear case 11.jaw assy. 12.support foot 13.speed-measuring gear 14.hydrauilc system 15. torque cylinderFig.1Outside Drawing of TQ340/35Y1 casing tongFig.2Transmission Diagram of TQ340/35Y1 casing tongFig.3 Principle Scheme of Hydraulic System for TQ340/35Y1 casing tongFig.4Suspension View of the Casing TongFig.5Lubrication Diagram For Casing TongFig.6General View of TQ340/35Y1 Casing tongNo.Part Qty Note 156.510.00B Safety door12GB5801-94Bearing RNA49044356.600-03A Notched gear1456.660.00Upper jaw rack1556.605.00Front locating shaft2624.100-03Die456.610.00Jaw assembly 51/2″2756.620.00Jaw assembly 7″256.630.00Jaw assembly 95/8″256.640.00Jaw assembly 133/8″2Jaw assembly 4”, 41/2”, 5”, 75/8”,2/each103/4”, 123/4”824.100-02Jaw shaft2924.230.00Back locating shaft11056.600-01Lower jaw rack11156.650.00Small roller parts381256.540.00Large roller set2213Bearing 64490722Ø38* Ø58*32 1452.210-03Anti-wear bedplate11526.230.00Centralizing roller1016GB5801-86Bearing 462490610Ø35* Ø47*17 1756.550.00A Idler II218GB/T288-94Bearing 22209C/W336Ø45* Ø85*23 1952.230.00A Idler I220GB/T283-94Bearing N209E2Ø45* Ø85*19 2152.220.00Dual gear group122GB5801-86Bearing 40841063Ø40.1* Ø55*25 23GB/T288-1994Bearing 22211C/W332Ø55* Ø100*25 2452.100-09C Dual gear shaft12524.130.00A Support foot52624.120.00Restoration rod22756.600-04Cam456.610-03Roller Ø100256.620-02Roller Ø7542856.640-03Roller Ø5022956.610-02Roller shaft8No.Part Qty Note 3024.210.00Reverse pin13156.520.00Brake band13222.210-02Adjustment screw rod13322.210-03Screw shaft13401.05-16M Adjusting screw M2023514.05-05Adjusting screw M1623624.420.00D Oil injector assy.13724.140.00Speed-measuring system138GB/T276-94Bearing 60042Ø20*Ø42*12 3920.13.10.00Torque cylinder140JB/ZQ4427-86Hose joint 6.3Ⅱ-10001M14*1.5 4152.110.00C Speed increase gear set142Bearing K50*58*2024352.100-12C Output shaft14452.120.00C Speed decrease gear set145Bearing K45*53*2044634SH-B20H-T Manual reversing valve147YN60Pressure gauge (0-25MPa)14852.450.00C1Valve panel assyl14926.400-02C Transition valve panle150HZH1-300-D47Hydraulic motor151GB/T288-94Bearing 22210/W332φ50*φ90*23 5252.100-05C Splined gear153YN150Pressure-torque gauge125MPa,45kN.m 5452.320.00A Hanging bracket155JB/T8112-99Shackle M-BW3.225656.100.00Suspension spring assy.15752.100-15C Clutch gear sleeve25852.100-17C Dial fork15952.100-18C Lower guide seat16052.100-21C Upper guide seat161GB/T308-94Steel ball 8.516226.100-04Spring16352.131.00C Handle16452.100-19C Fork shaft1SECTION ⅫAPI RECOMMENDED TORQUE FOR 41/2″-133/8″CASING PIPETorque (N.m)Short threadLong threadOD Weight (Kg/m)Gradeof steel Best Min.Max.BestMin.Max.14.14H-4010638001325------14.14J-55139410491739------15.62J-55182213662277------17.26J-5521251601266318351380229014.14K-55154611591932------15.62K-55201515182525------17.26K-5523461766293924841863310517.26C-75------29672222371220.09C-75------35882691448517.26N-80------31462360393320.09N-80------38092857476117.26C-95------35602677445720.09C-95------43193243539617.26P-110------41683133521620.09P-110------50513795632041/2″22.47P-110------60724554759017.11J-55183513802291------19.34J-5523321753291225121891314622.32J-5528572139357430772305385017.11K-55202915182539------19.34K-5525671932321527742084346422.32K-5531462360393333952553425022.32C-75------40853064510626.78C-75------52033905650022.32N-80------43333257542326.78N-80------55204140690022.32C-95------49133685614126.78C-95------62794706785222.32P-110------5755431971905″26.78P-110------70795492916320.83H-40179413522249------20.83J-55237417802967------23.06J-5527882098349129952249374025.30J-5531602374394734092553426420.83K-55260819603257------23.06K-5530642305383632982247412625.30K-5534782608434737982815469225.30C-55------45133381564451/2″29.76C-75------556141686955Short thread Long threadOD(Kg/m)of steelBest Min.Max.Best Min.Max.34.22C-75------652748998156 51/2″25.30N-80------48023602600329.76N-80------59064430738334.22N-80------69285203866625.30C-95------54654099683129.76C-95------67215037840434.22C-95------78945920986725.30P-110------63764789797629.76P-110------82255389977834.22P-110------921869141193725.30H-40367127604595------7″38.69H-40469235195865------29.76J-55400230085009------34.22J-5551343850641743193243539638.69J-5562514692781150653795633429.76K-55761857139522------34.22K-55880466101101247063533587938.69K-5566384982829456034154691434.22C-75------57414306717638.69C-75------67485065843243.15C-75------77565824970147.62C-75------873565551091652.08C-75------970172731213056.54C-75------1058579351323434.22N-80------61004582763138.69N-80------71625368895643.15N-80------823961821029547.62N-80------927469551159252.08N-80------1029577281287556.54N-80------1123384321404834.22C-95------69695230870838.69C-95------818361411022643.15C-95------942570661178547.62C-95------1059879491324852.08C-95------1177188321471156.54C-95------128489632606338.69P-110------956371761186843.15P-110------1099982521374547.62P-110------1213092871547052.08P-110------137451*********56.54P-110------150011124718754Short threadLong threadOD (Kg/m)of steel Best Min.Max.BestMin.Max.48.05H-40350026504400------53.56H-40410031005100------53.56J-55540041006800630004700780059.51J-5562004700780072005400900053.56K-5558004400730068005100850059.51K-5567005000840078005800970059.51C-75------960072001200064.72C-75------1070080001340070.93C-95------11800088001470079.60C-75------138000104001730059.51N-80------1020076001270064.72N-80------1140086001420070.93N-80------1250094001560079.60N-80------14700110001840059.51C-95------1170088001460064.72C-95------1310098001640070.93C-95------14400108001800079.60C-95------16900127002110064.72P-110------15300115001910070.93P-110------16800126002100095/8″79.60P-110------19700148002460071.41H-40450033005600------81.08J-55710053008900------90.75J-558200620010300------101.16J-559300700011700------81.08K-55760057009400------90.75K-558700660010900------101.16K-559900750012400------107.11C-75135001020016900------107.11N-80144001080018000------133/8″107.11C-95166001250020800------。

套管钳的管理制度

套管钳的管理制度第一章总则第一条为规范套管钳使用管理,提高工作效率,保障安全生产,制定本管理制度。

第二条本制度适用于所有使用套管钳的员工,包括但不限于生产部门、维修部门等。

第三条套管钳管理应遵循“安全第一,预防为主,综合治理,逐级负责,持续改进”的原则。

第四条套管钳的使用人员必须经过专业培训,取得相应的操作资质才能使用,未经培训及取得资质的人员不得使用。

第二章套管钳的分类及使用范围第五条套管钳按用途可分为手动套管钳和电动套管钳。

第六条手动套管钳适用于简单的套管操作,一般用于简单的修理、加工工作。

第七条电动套管钳适用于较大工程,需要高效率作业时使用,但使用时必须谨慎,避免发生事故。

第八条套管钳的使用范围包括但不限于钳管连接、拆卸、修理等工作。

第三章套管钳的操作规范第九条套管钳使用前应检查设备是否完好、安全,如有异常应及时通知维修人员进行处理。

第十条操作人员应正确佩戴劳动防护用品,如安全帽、护目镜、耳塞等,避免伤害。

第十一条操作人员应根据作业计划进行操作,不得违反安全规程,要严格遵守操作流程。

第十二条操作人员应确保套管钳的使用环境清洁、整洁,避免杂物干扰操作。

第四章套管钳的维护保养第十三条套管钳的维护保养应按照说明书上的要求进行,定期对设备进行检查,如有异常要及时处理。

第十四条使用人员应保持设备的清洁,避免油污等物质堆积影响使用。

第十五条长时间不使用的套管钳应储存在防尘、防潮的环境中,避免发生腐蚀。

第五章套管钳的事故应急处理第十六条发生套管钳事故时,操作人员应立即停止操作,向上级领导报告,并采取相应的应急措施。

第十七条事故处理完成后,应对事故进行分析,总结经验教训,防止类似事故再次发生。

第十八条对于造成人身伤害的事故要及时进行调查处理,保障受伤人员的权益。

第六章套管钳的使用记录与验收第十九条套管钳使用人员应保留详细的使用记录,包括使用时间、地点、项目等,为日常管理提供依据。

第二十条套管钳验收时应按照规定进行,确保设备完好可用,否则不得投入使用。

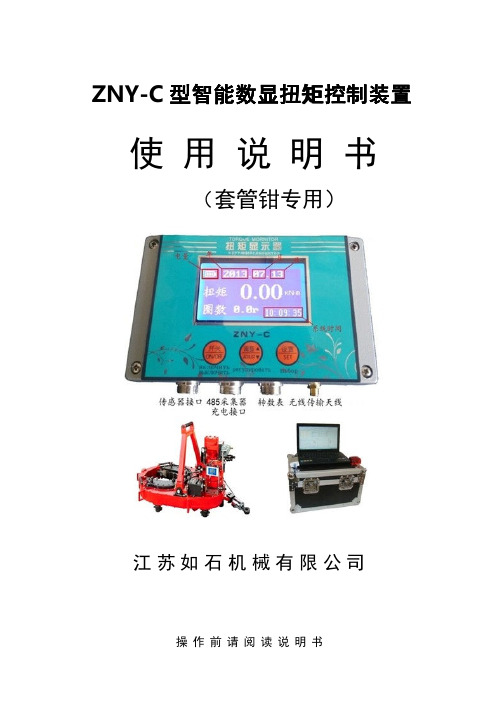

如石套管钳扭矩仪使用说明书2014-2

间工作扭矩表还可边充电边工作。

当扭矩表测量到有扭矩信号后,软件下方的总曲线图将实时显示 的扭矩和圈数数据,红色的粗线表示扭矩,绿色粗线表示圈数,红色 细线表示最大扭矩,蓝色细线表示最佳扭矩,黄色细线表示最小扭矩。

14

当一次上扣的过程完成后,扭矩记录过程自动完成,将相关信 息添加到套管信息数据库,并同时把扭矩和圈数曲线添加到左边的记 录曲线图中。

当开始进行新井操作时,先点击《新井》按钮,然后在下管井名 一栏中输入新井名以及其它相关信息。输入确认无误后,点击坐上角 的《开始》快捷按钮,软件将在数据文件夹下建立一个以新井名为名 称的文件夹,并准备自动输入数据。

上图右上角的“下载”按钮表示将最佳扭矩值下载到报警控制器,当 报警控制器接收到扭矩显示器发来的数据时,判断其是否超过这个最 佳扭矩值,如果超过则自动报警。

17

点击“打印”键后,会出现打印机选择对话框,在方向栏中选 择横向打印。

选择打 印机型 号

选择打 印方向

如果需要一次性连续打印所有的曲线图,则在主菜单上选择“保 存图片”,然后选择保存图片的地址,可以把所有的油管或套管曲线 保存为图片文件。注意在连续保存时,不能进行别的操作。

六.8 数据调整 打开油管、套管历史数据后,可以对扭矩、时间等参数进行调

六.2.3 动力钳型号设置 本扭矩监控系统适合各种油套管动力钳,需要对配套动力钳型号 进行型号读取和设置。应在扭矩显示器开机后 15 秒倒计时的时间段 内进行下载、读取的操作。如果开机后,又按了“调整“键则进入通 讯等待状态,在任意时间内进行下载读取,读取动力钳信号时,可以 直接在主画面上进行操作:

TQ340-35型套管动力钳操作规程

TQ340-35型套管动力钳操作规程1范围本操作规程适用于TQ340-35型套管钳本操作规程适用于钻井工操作岗2TQ340-35型套管钳使用前的准备2.1清理、检查随套管钳配套的部件、零件、专用工具及易损件是否完好齐全,有无丢失。

3TQ340-35型套管钳使用前的检查3.1检查所的使用鄂板尺寸套管尺寸是否相符。

3.2检查钳牙挡块安装是否紧固牢靠,牙板安装是否正确。

3.3检查液压换向阀手柄和变速气阀手柄是否置于中间位置,操作手柄是否灵活、可靠。

3.4检查液压动力源电机线路连接及电机、液泵转向是否正确。

3.5检查液压动力源液压油液面、油质规定要求(液面应在油位显示管中上部)。

3.6检查液压管线、气管线是否连接正确,各接头连接可靠、不刺、不漏。

3.7要随时检查吊绳和尾绳的安全可靠性。

3.8当液压站溢流阀调压手柄调整到18Mpa后要锁死。

4TQ340-35型套管钳的使用该项检查工作由钻井工负责执行。

4.1操作顺序4.1.1安装相应套管尺寸的鄂板,注意两件颚板是不同的,钳牙挡块应在下方,装反了钳牙要掉下来。

4.1.2将液压换向阀手柄和变速气阀手柄置于中间位置。

4.1.3启动液压动力站和接通压缩空气。

4.1.4推或拉动液压换向手柄应能听到液压马达转动声,钳头缺口齿轮不转动。

4.1.5将变速气阀手柄置于高速或低速,推或拉动液压换向手柄,钳头缺口224齿轮正反转灵活。

4.2工作过程4.2.1将缺口齿轮的缺口与鄂板架缺口对正。

4.2.2根据工作要求将逆止销杆插入上扣或卸扣孔内,调整刹带的松紧。

4.2.3将缺口齿轮缺口与壳体缺口对正。

4.2.4拉开安全门将钳子推入套管,关好安全门。

4.3上扣操作4.3.1高档操作:将变速气阀手柄置于高速,液压换向阀手柄置于上扣位置,颚板夹紧套管,并带动套管上扣方向高速转动。

同时观察扭矩,当读数达不到需要值时,应换中档或低档。

4.3.2中当或低档操作:将变速气阀置于中档或低档位,套管慢速转动,同时观察扭矩表,当读数达到需要值后,液压换向阀手柄置于中间位置。

吊钳使用说明书09版

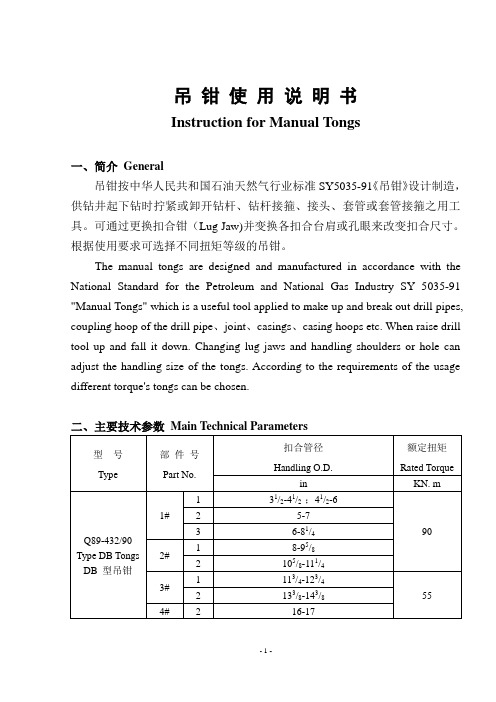

吊钳使用说明书Instruction for Manual Tongs一、简介General吊钳按中华人民共和国石油天然气行业标准SY5035-91《吊钳》设计制造,供钻井起下钻时拧紧或卸开钻杆、钻杆接箍、接头、套管或套管接箍之用工具。

可通过更换扣合钳(Lug Jaw)并变换各扣合台肩或孔眼来改变扣合尺寸。

根据使用要求可选择不同扭矩等级的吊钳。

The manual tongs are designed and manufactured in accordance with the National Standard for the Petroleum and National Gas Industry SY 5035-91 "Manual Tongs" which is a useful tool applied to make up and break out drill pipes, coupling hoop of the drill pipe、joint、casings、casing hoops etc. When raise drill tool up and fall it down. Changing lug jaws and handling shoulders or hole can adjust the handling size of the tongs. According to the requirements of the usage different torque's tongs can be chosen.二、主要技术参数Main Technical Parameters三、吊钳的使用Application of Tongs钳体与吊杆销子连接,钳体通过吊杆上端吊杆悬于井架上,调整平衡头和可调方头螺钉,使钳体成水平状态,待钳口套住管件、扣合器与扣合钳扣合后,拉紧系于尾椿的钢绳即可拧紧或卸开丝扣。

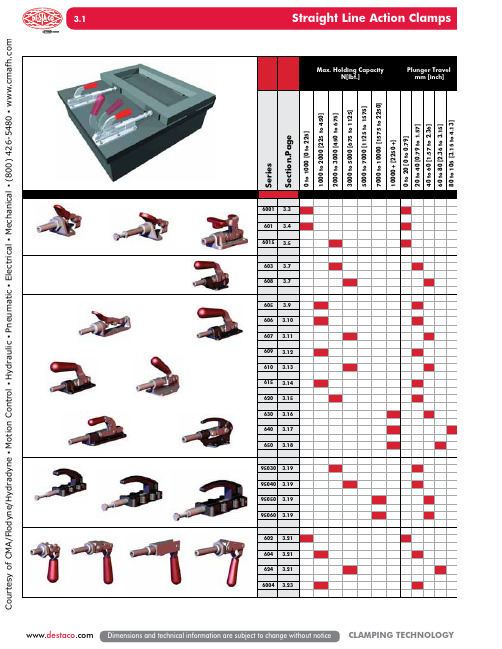

直线行动抓钳说明书

e s y of C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a3.3Series 6001 Product OverviewSeries 6001Technical Information, Holding Capacities, Standard Clamp Dimensions ▲6001●6001-MFeatures:•Heavier duty version of Model 601with 50% more holding capacity•Mounting pattern interchangeablewith Model 601•Allow handle to fall below mountingplane to lock in retracted positionApplications:•Assembly•Testing•Soldering•GluingAlso Available:See page 8.1 for accessories▲6001-SS●6001-MSSctrical▪Mechanical▪(8)426-548▪www.cmafh.com●601-M▲601●601-SSStainless steel●601-OStraight BaseU-Bar●601-OSSStainless steelExternalthread3. 4Series 601 Product Overview Series 601Technical Information, Holding Capacities, Standard Clamp Dimensions Features:•Compact straight line action clampApplications:•Assembly•Testing•Soldering•GluingAlso Available:See page 8.1 for accessoriesctrical▪Mechanical▪(8)426-548▪www.cmafh.comSeries 6015 Product Overview3.5Covered under one year or more U.S./International Patents Features:•Smallest of the solid base Straight Line Action clamps•Compact design combined with high holding capacity•Allow handle to fall below mounting planeto lock in retracted positionApplications:•Assembly•Checking fixtures•Tensioning devicesAlso Available:See page 8.1 for accessories▲6015●6015-M●6015-MRSSStainless Steelwith DE-STA-CO®Toggle LockPlus▲6015-R,●6015-MRwith DE-STA-CO®Toggle LockPlusSeries 6015Technical Information, Holding Capacities▲6015-SS,●6015-MSSStainlessSteelesyofCMA/Flodyne/Hydradyne▪MotionControl▪Hydraulic▪Pneumatic▪Electrical▪Mechanical▪(8)426-548▪www.cmafh.com12,7[0.50]DE-STA-CO ®▲6015●6015-M●6015-MRSS Stainless Steelwith DE-STA-CO ®Toggle Lock Plus▲6015-R ,●6015-MRwith DE-STA-CO ®Toggle Lock Plus▲6015-SS ,●6015-MSS Stainless Steel3. 6Series 6015 Standard Clamp Dimensions6015/-M/-SS/-MSS/-R/-MR/-MRSSe s y of C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o m3.7Series 603, 608 Product Overview Covered under one year or more U.S./International PatentsFeatures:•Allow handle to rotate and fall belowmounting plane to lock in retracted position •Large holding capacities for their size •Available with DE-STA-CO ® Toggle Lock PlusApplications:•Assembly & test •Checking fixtures•Welding fixtures •Tensioning devicesAlso Available:See page 8.1 for accessories 803 Pneumatic Toggle Clamp See page 10.26803-ME Pneumatic Toggle Clamp See page 10.26▲ 603-SS ● 603-MSS Stainless Steel▲ 603● 603-M▲608●608-M▲603-R ●603-MRwithDE-STA-CO ®Toggle Lock PlusSeries 603, 608Technical Information, Holding Capacitiese s y of C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o m▲ 603-SS ● 603-MSS Stainless Steel▲ 603● 603-M▲608●608-M▲603-R ●603-MRwithDE-STA-CO ®Toggle Lock Plus3. 8Series 603, 608Standard Clamp Dimensions603/608/-M/-SS/-MSS/-R/-MRDimensions shown mm [inch]C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o m3.9Series 605 Product OverviewSeries 605Technical Information, Holding Capacities, Standard Clamp DimensionsMRDE-STA-CO®Toggle Lock▲605● 605-MFeatures:•For push/pull clamping•Allow handle to rotate and fall belowmounting plane to lock in retracted positionApplications:•Assembly & test•Woodworking•Tensioning devicesAlso Available:See page 8.1 for accessoriesReverse action version Model615/615-MHydraulic▪Pneumatic▪Electrical▪Mechanical▪(8)426-548▪www.cmafh.com3. 1Series 606 Product Overview Series 606Technical Information, Holding Capacities, Standard Clamp Dimensions▲606●606-MFeatures:•Handle and linkage swivel 125° formounting flexibility•Narrow base for tight spacesApplications:•Assembly & test•Woodworking•Tensioning devicesAlso Available:See page 8.1 for accessorieslic▪Pneumatic▪Electrical▪Mechanical▪(8)426-548▪www.cmafh.comSeries 607 Product OverviewSeries 607Technical Information, Holding Capacities, Standard Clamp Dimensionswith Square607607-MFeatures:•Low profile and high holding capacityfor its size•Available with round or square plunger toresist torsional loads•Allow handle to rotate and fall belowmounting plane to lock in retracted positionApplications:•Assembly & test•Welding•Tensioning devicesAlso Available:See page 8.1 for accessories ctrical▪Mechanical▪(8)426-548▪www.cmafh.comSeries 609Technical Information, Holding Capacities, Standard Clamp Dimensions609Flanged Base 609-BStraight BaseFeatures:•Low profile and high holding capacityfor its size•Flanged or straight base•Allow handle to rotate and fall belowmounting plane to lock in retracted positionApplications:•Assembly & test •Welding•Tensioning devicesAlso Available:See page 8.1 for accessoriesC o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m aSeries 610 Product Overview Series 610Technical Information, Holding Capacities, Standard Clamp Dimensions▲610●610-MFeatures:•For push/pull clamping•Allow handle to rotate and fall belowmounting plane to lock in retracted positionApplications:•Assembly & test •Woodworking•Tensioning devicesAlso Available:See page 8.1 for accessoriesC o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mPLUNGER THREADMSeries 615Technical Information, Holding Capacities, Standard Clamp Dimensions615Features:•Reverse handle action.•Plunger locks in the extended position only as the handle is moved downwardApplications:•Assembly & test •Woodworking•Tensioning devicesAlso Available:See page 8.1 for accessoriese s y of C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m aSeries 620 Product OverviewSeries 620Technical Information, Holding Capacities, Standard Clamp Dimensions▲620●620-MFeatures:•Reverse handle action•Plunger locks in the extended position only asthe handle is moved downwardApplications:•Assembly & test•Woodworking•Tensioning devicesAlso Available:See page 8.1 for accessories ctrical▪Mechanical▪(8)426-548▪www.cmafh.comSeries 630Technical Information, Holding Capacities, Standard Clamp Dimensions ▲630-R●630-MRwithDE-STA-CO®Toggle LockPlus▲630●630-MCovered under one year or more U.S./International PatentsFeatures:•For push/pull clamping•Allow handle to rotate and fall belowmounting plane to lock in retracted position•Available with DE-STA-CO® Toggle Lock PlusApplications:•Assembly & test•Welding•Tensioning devicesAlso Available:See page 8.1 for accessories830, 830-ME Pneumatic Toggle Clamp(See page 10.29)Hydraulic▪Pneumatic▪Electrical▪Mechanical▪(8)426-548▪www.cmaØ22,2[0.87]Series 640 Product Overview Series 640Technical Information, Holding Capacities, Standard Clamp Dimensions▲640-R ●640-MRwithDE-STA-CO ®Toggle Lock Plus▲640●640-M Covered under one year or more U.S./International PatentsFeatures:•For heavy duty push/pull clamping •Longest stroke of our Straight Line Action Clamps•Allow handle to rotate and fall belowmounting plane to lock in retracted position •Available with DE-STA-CO® Toggle Lock PlusApplications:•Assembly & test •Welding •Tensioning devicesAlso Available:See page 8.1 for accessoriesExtended (640-R shown)Retracted (640-R shown)(*) Dimesions above in RED applies to the 640-R /640-MR onlyC o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mSeries 650Technical Information, Holding Capacities, Standard Clamp Dimensions ▲650●650-MFeatures:•For heavy duty push/pull clamping•Largest of our Straight Line Action Clamps•Forged steel base and handle•Allow handle to rotate and fall belowmounting plane to lock in retracted positionApplications:•Assembly•Welding•Staking, lightpresswork•TensioningdevicesAlso Available:See page 8.1 for accessoriesulic▪Pneumatic▪Electrical▪Mechanical▪(8)426-548▪www.cmaSeries 95030, 95040, 95050, 95060 Product Overview Features:•Low profile with high holding capacities •Cast steel base and handle•Allow handle to rotate and fall belowmounting plane to lock in retracted positionApplications:•Assembly •Testing•Tensioning devicesAlso Available:See page 8.1 for accessories95040950309506095050 Series 95030, 95040, 95050, 95060Technical Information, Holding Capacitiese s y of C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o me s y of C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a3.21Series 602, 604, 624 Product OverviewSeries 602, 604, 624Technical Information, Holding Capacities, Standard Clamp DimensionsFeatures:•Versatile and compact straight lineaction clamps•Threaded body for through hole mounting •-SS models are stainless steelApplications:•Assembly•Checking fixtures •Welding fixtures •Tensioning devicesAlso Available:See page 8.1 for accessoriesEFHC ▲602▲602-SS ●602-MM ■602-MMSS ▲604▲604-SS ●604-MM●604-MMSS▲624●624-SS ●624-MMC o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o m3. 22Series 602, 604, 624Standard Clamp Dimensions602/604/624/-SS/-MM/-MMSS602-SS 602-MM 602-MMSSSS MMMMSSSS MMDimensions shown mm [inch]C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o m3.23Series 6004 Product Overview Series 6004Technical Information, Holding Capacities, Standard Clamp DimensionsCovered under one year or more U.S./International PatentsFeatures:•Similar in size to Model 604, with a solid body •50% more holding capacity than 604•May be mounted through a hole or in a tapped hole.•Locks over center in the extended and retracted positionApplications:•Assembly•Checking fixtures •Welding fixtures •Tensioning devicesAlso Available:See page 8.1 for accessoriesMMC o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mMounting Plates for Series 602, 604, 624, 6004 Product Overview3. 24Features:604106,604106-M602106-M624106-Mc m a f h .c o m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数量 1 1 1 1 1

南通金牛机械制造有限公司

图一、TQ356-55Y 套管动力钳外形图

9

南通金牛机械制造有限公司

图二、TQ356-55Y 套管动力钳传动示意图

图三、套管动力钳液压系统图

10

南通金牛机械制造有限公司

图四、套管动力钳悬吊安装图

11

南通金牛机械制造有限公司

顶面

底面 图五、TQ356-55Y 套管动力钳润滑示意图

二、钳子的调平 钳子吊起后必须进行调平,否则容易出现钳牙打滑。 前后水平——通过钳子的吊杆与钳身连接处的左右调节螺栓来调整。 横向水平——由吊杆上部的调节螺杆来调整,转动螺杆即可调平。

三、尾绳的连接 尾绳的直径应不小于 5/8″,尾绳的一端与钳尾的扭矩油缸的拉环相连, 另一端固定于钻台或井架上。 注意:当尾绳被拉紧时,应与钳子几乎在同一水平面上,并且与钳身中 心线近似成 90°。

7.力臂长度:

1100 mm

8.外形尺寸(长×宽×高): 1770×960×750 mm

9. 质量:

1100 kg

2

南通金牛机械制造有限公司

第三章 钳子的安装

一、钳子的悬吊(参见图 4) 1.将单滑轮(负载 3 吨)固定在天车底部大梁上。 2.用直径不小于 5/8″钢丝绳穿过滑轮,钢丝绳的一端则固定于底座大梁 上,钳子的高度应与下套管时接头的平均高度相同。

序号

1、7

3、9

4、6

8

10

部位

防护门 双联齿轮 换档变速机构 惰轮 下轴承盖

黄油嘴数

4

2

3

4

1

二、拆下马达和箱盖,将齿轮箱清洗干净。拆去上面板,将传动齿轮和 壳体清洗干净后,注入 3 号锂基润滑脂,每三口井更换一次。

三、修理后,重新装配时,齿轮箱内轴承和齿轮、传动壳体内齿轮和轴 承注 3 号锂基润滑脂进行润滑。

10 58.600-06 11 58.600-02 12 CR20UUR 13 58.540.00 14 CRH44VBUU 15 ASME 16 58.560.00A 17 GB/T288 18 58.570.00 A 19 GB/T283 20 551.220.00 21 GB/T288 22 551.221.00 23 GB/T288 24 55.110.00A 25 26 GB/T288 27 24.130.00A 28 55.120.00A 29 30 551.100-02 31 55.100-03A 32 BJM2-600NP2 33 YN60

第五章 维护与保养

一、建立岗位责任制。 二、每次使用前要对黄油嘴和滑动面加润滑脂润滑。 三、按第四章第二条的步骤运转一次后,再使用。 四、使用完后要清理干净,钳头处加黄油以防锈蚀。 五、钳子不用时,应将其储存于远离钻台的地方,钳头外露部分涂上黄 油,存放处应清洁干燥。 六、搬家时应将进、出油口封闭,以防脏物进入管道。 七、当使用了十口井左右的下套管作业后,要对套管钳进行大修。

1.液压动力站压力或排量不够

1.检查液压动力站

2.液马达或液压多路换向阀漏损大 2.更换马达或多路换向阀

钳头打滑

1.颚板足寸与套管尺寸不符 2.钳子没有调平 3.钳牙磨损 4.钳牙齿槽内塞满油泥脏物 5.刹带太松或刹带磨损 6.颚板滚于不转

1.更换合适的颚板 2.调整钳子的水平 3.更换新钳牙 4.用钢丝刷剔除油泥脏物 5.调整刹带或更换新刹带 6.对颚板滚子及销轴检修加油

四、扭矩油缸加油 当油缸的活塞杆拉出长度达到 30mm 时就必须加油,用随机手动注油器 加油到扭矩表指针动作后即可。

五、管线的连接 高压进油管一 NPT1 或 M30×1.5 接口与动力站来的高压软管相连。 低压回油管一 NPT11/4 或 M42×2 接口与动力站来的低压软管相连。 泄油管—M18×1.5 接口与动力站的小回油管相连。

第九章 压力扭矩表及注油器

一、压力扭矩表 扭矩表指示的扭矩代表套管动力钳钳头的扭矩,而压力只是反映拉力

缸内的压力,不代表套管动力钳液压系统内部的压力。 二、注油器

由于测矩装置中拉力缸的接头等处有可能漏油,本套管动力钳装有手动 注油器(见后图)。

加油方法:打开截止阀 1 后,用手往复拉压注油器手把 2 进行注油,直 到压力扭矩表有显示为止,关闭截止阀 1。

1.液压动力站压力太低或液压动力站 1.按液压动力站说明书处理

扭矩 值

达不到额

定

油泵排量不足 2.液马达或换向阀失效 3.扭矩缸油量不足或密封圈磨损

2.修理或更换 3.加油或更换密封圈

4.扭矩表失效

4.修理或更换扭矩表

马达转动而钳 不转或转动 力,轻载时就 转

头 无 停

1.换档机构失灵 2.液马达或液压换向阀漏损大 3.换档齿轮损坏或磨损严重

12

南通金牛机械制造有限公司

图六、TQ356-55Y 套管动力钳总图

13

南通金牛机械制造有限公司

序号 1 2 3 4 5 6 7 8

9

图号

58.510.00 58.510-08 58.590.00A 551.600-01 58.660.00B 58.600-05 58.600-01 24.100-03 58.610.00 58.620.00 58.630.00 58.640.00

三、工作过程 1.将颚板架缺口与缺口齿轮的缺口对正。 2.根据工作要求将换向插销插入颚板架的上扣或卸扣孔内,并调整刹 带的松紧。 3.将缺口齿轮缺口与壳体缺口对正。 4.拉开安全门将钳子推入套管,关好安全门。

*上扣* a.高档操作:将换档手柄置于高档,液压阀换向手柄置于上扣位置,颚 板夹紧套管,并带动套管沿上扣方向高速转动。同时观察扭矩,当读数达不 到需要值时,应换低挡。 b.低档操作:马达停车后,将换档手柄置于低档,然后操作液压阀, 套管慢速转动,同时观察扭矩表,当读数达到需要值后,液压阀换向手柄置 于中间位置。 c. 将液压阀换向手柄置于卸扣位置,根据熟练程度和缺口齿轮位置,操 作者选高或低档,钳头按卸扣方向转动,颚板松开,当缺口齿轮转到与壳体 缺口对正后,将液压阀手柄置于中间位置。 d.打开安全门,将钳子退出套管,即完成一次上扣工作。

7

南通金牛机械制造有限公司

第十章 液压提升缸

一、为了便于动力钳的上下升降,本套管钳配有液压提升缸。提升缸与 动力钳的马达共用液压源,由多路换向阀和液控单向阀等控制其动作。

二、液压提升缸的安装。参见下图,将提升缸的联接卸扣(3)与吊簧 组的卸扣相连,高压胶管(2)与安装于多路换向阀上的节流阀(4)的接头 连接。

三、操纵多路换向阀的手柄可使提升缸伸缩,实现动力钳的升降。液 控单向阀(5)保持动力钳固定于某一位置。

序号

代号

1

HSGL01-63/45E×622

2

JB/ZQ4427

3

M4BW3.2

4

MK8G1.2/2

5

SV10GA2-30/2

名称 液缸 A 型胶管接头 10Ⅱ×3000 联接叉 单向节流阀 液控单向阀

第六章 润 滑

一、用油枪对各黄油嘴注入 3 号锂基润滑脂,每班一次。 用撬杠转动钳头,用刷子对缺口齿轮、滚子(图五、2)等外表涂抹 3 号锂基润滑脂,每班一次。打开壳体两侧的观察孔盖(图五、5),用刷子对 传动齿轮和挂档机构涂抹 3 号锂基润滑脂,每班一次。

5

南通金牛机械制造有限公司

具体黄油嘴分布如下表,(参见图五)

*卸扣* a.低档操作:将换档手柄置于低挡位置,液压阀换向手柄置于卸扣位 置,套管按卸扣方向慢速转动。 b. 高档操作:当套管转动一定角度,高档就能转动时,停车后将换档手

4

南通金牛机械制造有限公司

柄置于高档,套管按卸扣方向高速转动。 c.螺纹卸完后,根据熟练程度及缺口位置,操作者选择换档手柄的位

置。液压阀换向手柄推向上扣位置,缺口齿轮与壳体缺口对正后,将液压阀 手柄置于中间位置。

d.打开安全门,将钳子退出套管,即完成一次卸扣工作。 四、注意事项 1.拆装颚板时,一定要将动力站关闭以免发生意外。 2.颚板安装时,注意左右颚板对称安装。 3.安全门一定要关闭后,才可以转动缺口齿轮,以免操作者的手或其 它部位进入缺口造成伤害。 4.要随时检查吊绳和尾绳的安全可靠性。 5.必须在马达停车的情况下,进行换档变速。

第四章 操作规程

一、对操作者的要求 1.基本了解钳子总体结构和性能; 2.熟悉钳子上液压阀换向手柄和换档手柄的使用; 3.了解操作顺序和安全要求; 4.熟悉仪表的作用。 二、操作程序

3

南通金牛机械制造有限公司

1.安装相应套管尺寸的颚板,注意两件颚板对称安装; 2.将液压阀换向手柄和换档手柄置于中间位置; 3.启动液压动力站; 4.推或拉动液压阀换向手柄,应能听到液压马达转动声,钳头缺口齿 轮不转动; 5.将换档手柄置于高档或低档,推或拉动液压阀换向手柄,钳头缺口 齿轮正反转灵活。 注意:应在马达停车的情况下,进行换档变速。

第七章 一般故障的判断与排除

故障现象

原因压力 2.液压多路换向阀损坏 3.换档机构失灵

1.检查液压动力站 2.更换新阀 3.需检修

无空档

1.液压多路换向阀损坏 2.换档变速机构中拨叉损坏 3.换档变速机构中定位机构失灵

1.更换新阀 2.更换拨叉 3.修理定位机构

钳头转速不够

名称

防护门 门轴 导向滚轮 缺口齿轮 上颚板架 前定位轴 下颚板架 钳牙 颚板总成 51/2″ 颚板总成 7″ 颚板总成 95/8″ 颚板总成 133/8″ 颚板总成 41/2″、5″、75/8″、 103/4″、123/4″、133/8″、14″ 颚板轴 后定位轴 小滚轮 支承辊 大滚轮 螺母 11/4″-12UNF 惰轮Ⅰ组 轴承 22212C/W33 惰轮Ⅱ组 轴承 NF212 双联齿轮组 轴承 22213C/W33 双联齿轮轴 轴承 22211C/W33 增速齿轮组