正交试验设计的极差分析

正交试验设计极差分析方法

1.1极差分析法特点 (1)极差分析法直观形象、简单易懂。 (2)通过非常简便的计算和判断就可以求得试验的优化成 果——主次因素、优水平、优搭配及最优组合。能比较圆 满迅速地达到一般试验的要求。它在试验误差不大、精度 要求不高的各种场合中,在筛选因素的初步试验中,在寻求最 优生产条件、最佳工艺、最好配方的科研生产实际中都能 得到广泛的应用。 (3)极差分析法是正交设计中常用的方法之一。但是,由 于极差分析法不能充分利用试验数据所提供的信息,因此,其 应用还受到一定的限制。

针对上机操作内容讲解具体实例2个

1.以“正交试验设计”为关键词查询20052006年度《食品科学》期刊上发表的论文10 篇; 2.对其极差分析过程进行上机计算,求R; 3.分析所查阅论文在优水平、主次因素、最 优组合的分析与讨论的阐述内容; 4. 独立L9(34)设计方案并模拟进行极差分 析。

1.3 2005-2006食品研究正交试验设计极差 分析具体实例讲解(1)

1.1极差分析法特点 (4)极差分析法不能估计试验误差。实际上,任何 试验都不可避免地存在着试验误差,而极差分析法 却不能估计这种试验误差的大小,无法区分某因素 各水平所对应的试验指标平均值间的差异究竟有多 少是由因素水平不同引起的,又有多少是由试验误 差引起的。 (5)对于误差较大或精度要求较高的试验,若用极 差法分析试验结果而不考虑试验误差的影响,就会 给准确分析带来困难,影响获得正确的结论。 (6)极差法无法确定试验的优化成果的可信度,也 不能应用于回归分析与回归设计。

1.3 2005-2006食品研究正交试验设计极差 分析具体实例讲解(5)

转谷氨酰胺酶、复合磷酸盐、卡拉胶、酪蛋白对鸡肉肠质硬度 的影响.PDF

1.2极差分析步骤:

1.2试验结果直观分析

正交检验的极差分析和方差分析

计算各样本平均数 y i 如下:

型号

yi

表 8-2

A

B

C

D

E

F

9.4 5.5 7.9 5.4 7.5 8.8

4.1 方差分析的基本概念和原理

两个总体平均值比较的检验法 把样本平均数两两组成对:

y

(

C

2 6

1与

y

2,

y

与

1

y

15)对。

3,…

y

1与 y

6

,

y

2与 y

3

,…, y

参数 假设 检验 的假 设条 件

观测值(i=1,2,…,k;j=1,2,…,m) 相互独立

在水平Ai条件下, Yij(j=1,2,…m)

服从正态分布N (i ,2)

4.2.4 显著性检验

要判断在因素A的k个水平条件下真值之间是否 有显著性差异, 即检验假设

H0: 12k, H1: 不全相等

我们还可以证明 , i , i分别是参数 ,i ,i 的无

偏估计量。

将和 i 分别用它们的估计量代替,可以得到试 验误差 ij 的估计量 e ij ,

eij Yij Yi

(4-10)

4.2.3 分解定理 自由度

为了由观测值的偏差中分析出各水平的效应,我们 研究三种偏差:Y ij Y ,Yi Y 和 Yij Y i. 根据前面参数估计的讨论,它们分别表示

数学模型和数据结构 参数点估计 分解定理 自由度 显著性检验 多重分布与区间估计

4.2.1 数学模型和数据结构

在单因素试验中,为了考察因素A的k个水平A1, A2,…,Ak对Y的影响(如k种型号对维修时间的影响), 设想在固定的条件Ai下作试验.所有可能的试验结果 组成一个总体Yi,它是一个随机变量.可以把它分解

正交试验设计及结果分析

2.1 试验方案设计 (1) 明确试验目的,确定试验指标

试验设计前必须明确试验目的,即本次试验要解决什么 问题。试验目的确定后,对试验结果如何衡量,即需要确 定出试验指标。试验指标可为定量指标,也可为定性指标。

3

上一张 下一张 主 页

1.3.2.3 综合可比性 (1)任一列的各水平出现的次数相等; (2)任两列间所有水平组合出现次数相等,使得任一因素

各水平的试验条件相同。这就保证了在每列因素各水平的效 果中,最大限度地排除了其他因素的干扰。从而可以综合比 较该因素不同水平对试验指标的影响情况。

根据以上特性,我们用正交表安排的试验,具有均衡分 散和整齐可比的特点。

3

上一张 下一张 主 页

在这9个水平组合中,A因素各水平下包括了B、C因素 的3个水平,虽然搭配方式不同,但B、C皆处于同等地位, 当比较A因素不同水平时,B因素不同水平的效应相互抵 消,C因素不同水平的效应也相互抵消。所以A因素3个水 平间具有综合可比性。同样,B、C因素3个水平间亦具有 综合可比性。

3

上一张 下一张 主 页 退 出

如对于上述3因素3水平试验,若不考虑交互作用,可

利用正交表L9(34)安排,试验方案仅包含9个水平组合,就

能反映试验方案包含27个水平组合的全面试验的情况,找 出最佳的生产条件。

1.2 正交试验设计的基本原理

3

上一张 下一张 主 页

正交设计就是从选优区全面试验点(水平组合)中挑3ຫໍສະໝຸດ 上一张 下一张 主 页 退 出

1 正交试验设计的概念及原理

第7章-正交试验设计的极差分析

第7章-正交试验设计的极差分析第7章正交试验设计的极差分析正交试验设计和分析⽅法⼤致分为⼆种:⼀种是极差分析法(⼜称直观分析法),另⼀种是⽅差分析法(⼜称统计分析法)。

本章介绍极差分析法,它简单易懂,实⽤性强,在⼯农业⽣产中⼴泛应⽤。

7.1 单指标正交试验设计及其极差分析极差分析法简称R 法。

它包括计算和判断两个步骤,其内容如图7-1所⽰。

图7-1 R 法⽰意图图中,Kj m为第j列因素m ⽔平所对应的试验指标和,K jm 为Kjm 的平均值。

由K jm 的⼤⼩可以判断j因素的优⽔平和各因素的⽔平组合,即最优组合。

R j 为第j 列因素的极差,即第j 列因素各⽔平下平均指标值的最⼤值与最⼩值之差:R j =max(jm j j K K K ,,,21 )-min(jm j j K K K ,,,21 )R j 反映了第j列因素的⽔平变动时,试验指标的变动幅度。

R j 越⼤,说明该因素对试验指标的影响越⼤,因此也就越重要。

于是依据R j的⼤⼩,就可以判断因素的主次。

极差分析法的计算与判断,可直接在试验结果分析表上进⾏,现以例6-2来说明单指标正交试验结果的极差分析⽅法。

⼀、确定因素的优⽔平和最优⽔平组合例6-2 为提⾼⼭楂原料的利⽤率,某研究组研究了酶法液化⼯艺制造⼭楂精汁。

拟通过正交试验寻找酶法液化⼯艺的最佳⼯艺条件。

在例6-2中,不考虑因素间的交互作⽤(因例6-2是四因素三⽔平试验,故选⽤L9(34)正交表),表头设计如表6-5所⽰,试验⽅案则⽰于表6-6中。

试验结果的极差分析过程,如表7-1所⽰.表6-4 因素⽔平表表6-6 试验⽅案及结果试验指标为液化率,⽤y i 表⽰,列于表6-6和表7-1的最后⼀列。

表7-1 试验⽅案及结果分析计算⽰例:因素A 的第1⽔平A1所对应的试验指标之和及其平均值分别为:K A 1=y1+y 2+y3=0+17+24=41,=1A K 31K A1=13.7同理,对因素A的第2⽔平A2和第3⽔平A 3,有KA2=y4+y5+y 6=12+47+28=87,=2A K 31K A2=29 K A 3=y 7+y 8+y 9=1+18+42=61,=3A K 31K A3=20.3由表7-1或表6-6可以看出,考察因素A 进⾏的三组试验中(A1,A 2,A3),B 、C、D 各⽔平都只出现了⼀次,且由于B 、C 、D间⽆交互作⽤,所以B 、C 、D 因素的各⽔平的不同组合对试验指标⽆影响,因此,对A 1、A2和A 3来说,三组试验的试验条件是完全⼀样的。

正交检验的极差分析和方差分析教材

正交检验的极差分析和方差分析教材正交检验的极差分析和方差分析引言:正交检验的极差分析和方差分析是统计学中常用的两种分析方法。

它们被广泛应用于实验设计和数据分析中,可以帮助我们判断变量之间的差异是否显著,并且确定是哪些因素对变量影响最为显著。

本文将重点介绍正交检验的极差分析和方差分析的基本原理和应用方法。

一、正交检验的极差分析1.1 基本原理正交检验的极差分析是通过观察不同水平的自变量对因变量的影响,推断不同水平之间的差异是否显著的一种方法。

它基于方差分析的原理,通过计算不同水平之间的平均差和标准差,判断不同水平之间的差异是否超过了预期的随机误差范围,从而得出结论。

1.2 应用方法首先,确定研究的自变量和因变量,并确定自变量的水平。

然后,通过随机抽样的方式获取样本数据,并计算每个水平下的极差。

接下来,计算整体样本数据的均值和方差,以及不同水平之间的平均差和标准差。

最后,使用统计方法,比较差异是否显著,并进一步推断不同水平之间的差异。

1.3 实例分析以某品牌洗衣机的不同水平温度对洗涤效果(洗涤时间)为例,通过极差分析探究不同水平温度下洗涤效果是否存在显著差异。

首先,选择3个不同水平的温度:40℃、60℃和80℃。

然后,使用这3个水平的温度进行多次洗涤实验,每次实验记录洗涤时间。

接下来,计算每个水平下的极差,并计算整体样本数据的均值和方差。

最后,使用正交检验的极差分析方法,比较不同水平之间的差异是否显著。

二、方差分析2.1 基本原理方差分析是通过比较不同组之间的方差大小,来判断不同组之间的差异是否显著的一种方法。

它基于总体方差和组内方差之间的关系,通过计算F统计量来比较差异是否显著。

2.2 应用方法首先,确定研究的自变量和因变量,并确定不同组别。

然后,通过随机抽样的方式获取样本数据,并计算每个组别的均值和方差。

接下来,计算总体样本数据的均值和方差,以及组内方差和组间方差。

最后,使用统计方法,计算F统计量,并比较差异是否显著。

第章正交试验设计的极差分析

第章正交试验设计的极差分析集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]第7章 正交试验设计的极差分析正交试验设计和分析方法大致分为二种:一种是极差分析法(又称直观分析法),另一种是方差分析法(又称统计分析法)。

本章介绍极差分析法,它简单易懂,实用性强,在工农业生产中广泛应用。

单指标正交试验设计及其极差分析极差分析法简称R 法。

它包括计算和判断两个步骤,其内容如图7-1所示。

值。

最优组合R j =max(jm j j K K K ,,,21 )-min(jm j j K K K ,,,21 )R j 反映了第j 列因素的水平变动时,试验指标的变动幅度。

R j 越大,说明该因素对试验指标的影响越大,因此也就越重要。

于是依据R j 的大小,就可以判断因素的主次。

极差分析法的计算与判断,可直接在试验结果分析表上进行,现以例6-2来说明单指标正交试验结果的极差分析方法。

一、 确定因素的优水平和最优水平组合例6-2 为提高山楂原料的利用率,某研究组研究了酶法液化工艺制造山楂精汁。

拟通过正交试验寻找酶法液化工艺的最佳工艺条件。

在例6-2中,不考虑因素间的交互作用(因例6-2是四因素三水平试验,故选用L9(34)正交表),表头设计如表6-5所示,试验方案则示于表6-6中。

试验结果的极差分析过程,如表7-1所示.表6-4 因素水平表表6-6 试验方案及结果试验指标为液化率,用y i表示,列于表6-6和表7-1的最后一列。

表7-1 试验方案及结果分析计算示例:因素A 的第1水平A 1所对应的试验指标之和及其平均值分别为:K A1=y 1+y 2+y 3=0+17+24=41,=1A K 31K A1=同理,对因素A 的第2水平A 2和第3水平A 3,有K A2=y 4+y 5+y 6=12+47+28=87,=2A K 31K A2=29K A3=y 7+y 8+y 9=1+18+42=61,=3A K 31K A3=由表7-1或表6-6可以看出,考察因素A 进行的三组试验中(A 1,A 2,A 3),B 、C 、D 各水平都只出现了一次,且由于B 、C 、D 间无交互作用,所以B 、C 、D 因素的各水平的不同组合对试验指标无影响,因此,对A 1、A 2和A 3来说,三组试验的试验条件是完全一样的。

SPSSAU正交实验及极差分析步骤说明

极差分析正交试验正交设计 SPSSAU极差分析Contents1背景 (1)2理论 (2)3操作 (3)4 SPSSAU输出结果 (4)5文字分析 (4)6剖析 (5)正交试验设计进行分析的方法包括两种,一种是极差分析(也称直观分析法),二是方差分析法。

如果使用方差分析,可使用S P S S A U进阶方法里面的多因素方差,也或者通用方法里面的方差分析进行研究。

极差分析是一种直观式的分析方法,其也称作R法,通过计算R值(因素极差值)来判断因素的优劣情况,当然还可判断某因素时的最佳水平情况,从而得到最终组合。

特别提示:极差分析是针对正交试验设计数据,比如使用S P S S A U【医学/实验研究--正交设计】数据得到正交表,进行试验得到试验数据后需要进行直观式分析。

1背景当前有一项研究,研究大豆出油率分别与3个因素的关系情况,分别是萃取液,温度和处理时间。

首先使用S P S S A U的正交设计得到正交表L9.3.4,总共进行9次试验收集完成试验数据后进行分析,希望找出3个因素时各水平的最佳大豆出油率组合。

另外,本案例数据如下表:表格中水平数量使用数字表示,比如因子2(温度)里面的数字1表示20度,数字2表示35度。

2理论极差分析是一种直观式分析方法,一般我们希望先评价因素优劣,比如本案例中三个因素的优劣,评价标题是通过R值(因素极差值)进行评价;而具体水平的优劣可通过K a v g值,即每个水平时试验数据的平均值,对于K a v g值的大小即可得到水平优劣的对比。

最终结合因素优劣和水平优劣,即可找出最佳试验组合。

特别提示:极差分析时,涉及相关指标的计算说明如下:K值:每因子每水平时试验证数据Y的加和值K a v g值:每因子每水平时试验证数据Y的平均值最佳水平:每因子时,K a v g值最大时对应的水平R:每因子时,K a v g值的最大值减去K a v g值的最小值水平数量:每因子时的水平数量每水平重复数r:每个水平平均实验次数折算系数d:每因子时,水平数量对应的折算系数d值R’:折算系数d*R*S q r t(每水平重复数r)如果是混合型正交表,R值(因素极差值)需要进行校正,即使用R’值,R’=折算系数d*R*S q r t(每水平重复数r),其中折算系数d是结合水平数量查表得到,每水平重复数r指每水平平均实验次数。

第七章_极差分析

第一节 单指标正交试验设计及极差分析

本例得出的最优工艺条件, 本例得出的最优工艺条件,只有在试验所 考虑的范围内才有意义,超出了这个范围, 考虑的范围内才有意义 , 超出了这个范围, 情况可能发生变化。欲扩大适用范围, 情况可能发生变化 。欲扩大适用范围 , 必须 再进行扩大范围的试验, 再进行扩大范围的试验 , 能否扩大其适用范 围应有再次试验结果分析决定。 围应有再次试验结果分析决定 。 如试验只使 用了一种果胶酶,如果改用其它果胶酶, 用了一种果胶酶 , 如果改用其它果胶酶 ,本 例所找出的最优条件就不一定是最优条件, 例所找出的最优条件就不一定是最优条件, 就需要再次试验。 就需要再次试验。

1 2 3 4 5 6 7 8 9 K1

K2 K3

K1

K2

优水平 Rj

主次顺序

K3

A 1(10) 1(10) 1(10) 2(50) 2(50) 2(50) 3(90) 3(90) 3(90) 41 87 61 13.7 29.0 20.3 A2 15.3

B C 1(1) 1(20) 2(4) 2(35) 3(7) 3(50) 1(1) 2(35) 2(4) 3(50) 3(7) 1(20) 1(1) 3(50) 2(4) 1(20) 3(7) 2(35) 13 46 82 71 94 72 4.3 15.3 27.3 23.7 31.3 24.0 B3 C3 27.0 8.7 BADC

第七章 正交试验设计的极差分析

极差分析法又称直观分析法, 极差分析法又称直观分析法,它具有计 算简单、直观形象、简单易懂等优点, 算简单、直观形象、简单易懂等优点,是正 交试验结果分析最常用的方法。 交试验结果分析最常用的方法。

第一节 单指标正交试验设计及极差分析

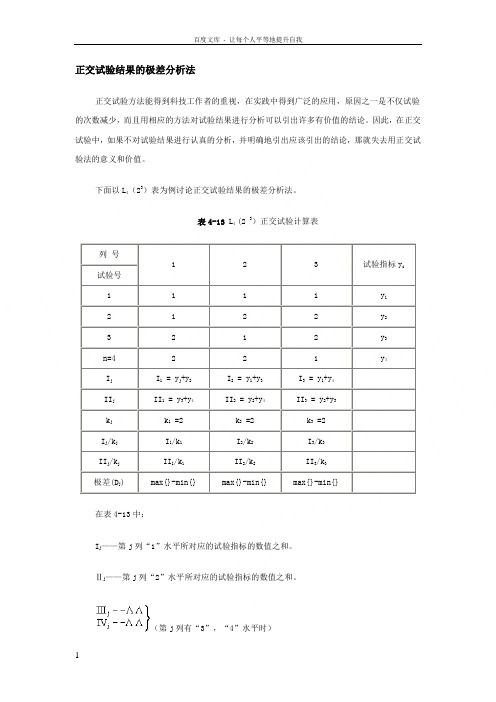

正交试验结果的极差分析法

正交试验结果的极差分析法正交试验方法能得到科技工作者的重视,在实践中得到广泛的应用,原因之一是不仅试验的次数减少,而且用相应的方法对试验结果进行分析可以引出许多有价值的结论。

因此,在正交试验中,如果不对试验结果进行认真的分析,并明确地引出应该引出的结论,那就失去用正交试验法的意义和价值。

下面以L4(23)表为例讨论正交试验结果的极差分析法。

表4-13 L4 (2 3)正交试验计算表列号1 2 3 试验指标y i试验号1 1 1 1 y12 1 2 2 y23 2 1 2 y3n=4 2 2 1 y4I j I1 = y j+y2I2 = y1+y3I3 = y1+y4II j II1 = y3+y4II2 = y2+y4II3 = y2+y3k j k1 =2 k2 =2 k3 =2I j/k j I1/k1I2/k2I3/k3II j/k j II1/k1II2/k2II3/k3极差(D j) max{}-min{} max{}-min{} max{}-min{}在表4-13中:I j——第j列“1”水平所对应的试验指标的数值之和。

Ⅱj——第j列“2”水平所对应的试验指标的数值之和。

(第j列有“3”,“4”水平时)k j——第j列同一水平出现的次数。

等于试验的次数(n)除以第j列的水平数。

——第j列“1”水平所对应的试验指标的平均值。

——第j列“2”水平所对应的试验指标的平均值。

D j——第j列的极差。

等于第j列各水平对应的试验指标平均值中的最大值减最小值,即用极差法分析正交试验结果应引出以下几个结论:①在试验范围内,各列对试验指标的影响从大到小的排队。

某列的极差最大,表示该列的数值在试验范围内变化时,使试验指标数值的变化最大。

所以各列对试验指标的影响从大到小的排队,就是各列极差D的数值从大到小的排队。

②试验指标随各因素的变化趋势。

③使试验指标最好的适宜的操作条件(适宜的因素水平搭配)。

④对所得结论和进一步研究方向的讨论。

第7章-正交试验设计的极差分析

第7章正交试验设计的极差分析正交试验设计和分析方法大致分为二种:一种是极差分析法(又称直观分析法),另一种是方差分析法(又称统计分析法)。

本章介绍极差分析法,它简单易懂,实用性强,在工农业生产中广泛应用。

7.1单指标正交试验设计及其极差分析极差分析法简称R法。

它包括计算和判断两个步骤,其内容如图7-1所示。

图7-1 R法示意图图中,K m为第j列因素m水平所对应的试验指标和,K jm为K m的平均值。

由K m 的大小可以判断j因素的优水平和各因素的水平组合,即最优组合。

R为第j 列因素的极差,即第j列因素各水平下平均指标值的最大值与最小值之差:R二max(心,耳,,爲)-min(心,兀,,爲)R反映了第j列因素的水平变动时,试验指标的变动幅度。

R越大,说明该因素对试验指标的影响越大,因此也就越重要。

于是依据R j的大小,就可以判断因素的主次。

极差分析法的计算与判断,可直接在试验结果分析表上进行,现以例6 - 2来说明单指标正交试验结果的极差分析方法。

一、确定因素的优水平和最优水平组合例6-2为提高山楂原料的利用率,某研究组研究了酶法液化工艺制造山楂精汁。

拟通过正交试验寻找酶法液化工艺的最佳工艺条件。

在例6 -2中,不考虑因素间的交互作用(因例6 - 2是四因素三水平试验,故选用L9(34)正交表),表头设计如表6 - 5所示,试验方案则示于表6 - 6中。

试验结果的极差分析过程,如表7 - 1所示.表6-4 因素水平表表6-6 试验方案及结果试验指标为液化率,用y表示,列于表6 - 6和表7 - 1的最后一一表7-1试验方案及结果分析计算示例:因素A的第1水平A i所对应的试验指标之和及其平均值分别为:1K\i=y i+y2+y3=0+17+24=41, K AI = — K Ai=13.73同理,对因素A的第2水平A和第3水平A,有1K A2=y4+y5+y6=12+47+28=87 K A2=-K A2=2931K A3=y7+y8+y9=1 + 18+42=61 , K A3K A3=20.33由表7 - 1或表6 - 6可以看出,考察因素A进行的三组试验中(A,A2,A3), B、C D各水平都只出现了一次,且由于B C、D间无交互作用,所以B、C D因素的各水平的不同组合对试验指标无影响,因此,对A、A和A来说,三组试验的试验条件是完全一样的。

正交试验设计(极差分析)

正交试验设计适用于多因素多水平的情况,对于非等水平的情况可能不适用; 同时,正交试验设计要求因素之间相互独立,如果有交互作用则无法准确反映 各因素对试验结果的影响。

ห้องสมุดไป่ตู้

02 极差分析方法

极差的概念与计算

极差的概念

极差是指一组数据中最大值与最 小值之差,用于描述数据的波动 范围。

极差的计算

极差 = 最大值 - 最小值,通过计 算极差可以了解数据的变化范围 。

05 正交试验设计软件介绍

正交试验设计软件的功能与特点

自动化试验设计

软件可以根据用户需求,自动生 成正交试验方案,大大提高了试

验效率。

数据分析与可视化

软件内置强大的数据分析功能,可 以将试验结果进行极差分析、方差 分析等,并生成各种可视化图表。

多因素分析

支持多因素、多水平的试验设计, 能够全面评估各因素对试验结果的 影响。

折线图

通过折线图展示各因素与试验结果的 关系,可以更直观地看出各因素对试 验结果的影响趋势。

03 正交试验设计的应用场景

工业生产优化

01

02

03

生产工艺优化

通过正交试验设计,对生 产工艺参数进行优化,提 高产品质量和生产效率。

设备性能测试

通过正交试验设计,测试 设备的性能参数,找出最 佳工作条件,延长设备使 用寿命。

详细描述

在机械制造过程中,工艺参数如温度、压力、时间等对产品质量和生产效率有重要影响。通过正交试 验设计,可以确定最佳的工艺参数组合,从而提高产品质量和生产效率。

案例三:农业生产中的肥料配比实验

总结词

通过正交试验设计,优化肥料配比,提 高农作物产量和品质。

VS

正交试验极差分析

正交试验极差分析1 正交试验极差分析正交试验极差分析是一种可以同时测量和优化多个变量的试验。

它不仅可以对多个因素的变化响应进行研究,还可以有效地识别其中影响预期结果的最重要的变量,以及比较不同因素组合之间的影响力。

正交试验极差分析是很多工程研究和生产过程中常用的常规试验方法之一。

它能够有效地分析不同操作参数对系统性能或产品品质的影响,并对参数优化进行研究。

2 正交试验极差分析的主要步骤正交试验极差分析要求研究者先识别研究的变量类型、数量和预期,然后确定参数的范围。

然后,根据正交实验的基本期望原理使用适当的正交表在实现这一目标的给定参数下发起实验,收集和记录实验结果。

最后对收集的实验数据进行分析,并对识别最重要的变量和分析其影响程度及其结合结果进行解释和研究。

3 正交试验极差分析的优点正交试验极差分析的最大优点是它可以同时测量和优化多个变量。

当研究多个因素时,正交试验极差分析将能够帮助研究人员获得对该研究的全面理解,更有效地评估多个变量之间的相互影响,快速识别影响预期结果的最重要变量,以及评估不同变量组合之间的差异,有助于更好地探索变量之间的关联性。

另外,此外,正交试验极差分析的设计对于节省资金和时间也非常有效,因为它可以同时识别和分析多个变量的影响。

4 总结正交试验极差分析是一种用来同时测量和分析研究中不同因素响应的有效试验方法。

它能够识别影响预期结果的最重要变量,同时评估不同变量组合之间的影响力。

此外,正交试验极差分析对节省资金和时间也是有效的,因为它可以一次性同时测量和分析多个变量。

因此,正交试验极差分析是许多工程研究和生产过程中常用的试验方法之一,可以有效地用来提高系统性能和产品品质。

正交检验的极差分析和方差分析(教学课堂)

(Yij i )2

(Yij i )2

i1 j1

令下列各偏导数为零

S 0,

S 0

i

(i=1,2,…,k)

特选课堂

2

第四章 方差分析

4.1 方差分析的基本概念和原理

表 4-1 对6种型号生产线维修时数的调查结果

序号 型号

A型 B型 C型 D型 E型 F型

1

9.5 4.3 6.5 6.1 10.0 9.3

2

8.8 7.8 8.3 7.3 4.8 8.7

特选课堂

3

11.4 3.2 8.6 4.2 5.4 7.2

第四章 方差分析

4.2.1 数学模型和数据结构

其中:

i 纯属Ai作用的结果,称为在Ai条件下Yi的真值(也称为

在Ai条件下Yi的理论平均). i是实验误差(也称为随机误差)。

i ~ N (0, 2 ) (4-2)

Yi ~ N (i , 2 )

其中, 和 都是未知参数(i=1,2,…,k).

i 2

i 1

Mean),它是比

较作用大小的一个基点;

特选课堂

14

第四章 方差分析

4.2.1 数学模型和数据结构

并且称

i i

为第i个水平Ai的效应.它表示水平的真值比一般

水平差多少。满足约束条件

1 2 k 0

(4-6)

可得

Yij i ij ;

i 0

i=1,2,…,k ;j=1,2,…,m

…

Ykj

…

Ykm

特选课堂

合计

T1 T2

…

Ti

…

Tk

平均

Y1 Y2

…

Yi

第7章-正交试验设计的极差分析汇总

第7章-正交试验设计的极差分析汇总第7章正交试验设计的极差分析正交试验设计和分析方法大致分为二种:一种是极差分析法(又称直观分析法),另一种是方差分析法(又称统计分析法)。

本章介绍极差分析法,它简单易懂,实用性强,在工农业生产中广泛应用。

7.1单指标正交试验设计及其极差分析极差分析法简称R法。

它包括计算和判断两个步骤,其内容如图7-1所示。

图中,K m为第j列因素m水平所对应的试验指标和,K jm为K m的平均值。

由K m的大小可以判断j因素的优水平和各因素的水平组合,即最优组合。

R为第j列因素的极差,即第j列因素各水平下平均指标值的最大值与最小值之差:R j=max(K~i,K~2, ,K jm)-min(心,兀,,K~)R反映了第j列因素的水平变动时,试验指标的变动幅度。

R 越大,说明该因素对试验指标的影响越大,因此也就越重要。

于是依据R j的大小,就可以判断因素的主次极差分析法的计算与判断,可直接在试验结果分析表上进行,现以例6 - 2来说明单指标正交试验结果的极差分析方法。

一、确定因素的优水平和最优水平组合例6-2为提高山楂原料的利用率,某研究组研究了酶法液化工艺制造山楂精汁。

拟通过正交试验寻找酶法液化工艺的最佳工艺条件。

在例6 -2中,不考虑因素间的交互作用(因例6 - 2是四因素三水平试验,故选用L9(34)正交表),表头设计如表6 - 5所示,试验方案则示于表6 - 6中。

试验结果的极差分析过程,如表7 - 1所示.表6-4 因素水平表表6-6 试验方案及结果试验指标为液化率,用y i表示,列于表6 - 6和表7 - 1的最后一一计算示例:因素A的第1水平A i所对应的试验指标之和及其平均值分别为:K AI二y i+y2+y3=0+17+24=41, K A1同理,对因素A的第2水平A和第3水平A,有-K AI=13.7 31K A2=y4+y5+y6=12+47+28=87 K A2 K A2=2931K A3=y7+y8+y9=1 + 18+42=61 , K A3K A3=20.33由表7 - 1或表6 - 6可以看出,考察因素A进行的三组试验中(A,A2,A3),B、C D各水平都只出现了一次,且由于B、C D间无交互作用,所以B、C D因素的各水平的不同组合对试验指标无影响,因此,对A、A2和A s来说,三组试验的试验条件是完全一样的。

正交试验中的极差分析与方差分析

因素 4 回火温 $ 保温时 %工体质 试验指标

试验

度 (!) 间(min) 量( kg) (弹性)

1

440

3

7.5

2

440

4

9.0

3

440

5

10.5

4

460

3

9.0

5

460

4

10.5

6

460

5

7.5

7

500

3

10.5

8

500

4

7.5

9

500

5

9.0

步骤3 :试验并列出试验结果分析计算表. 列 出 方 案 表 之 后 ,就可以根 据 方 案 表 进 行 试 验 .试 验 过 程 中 ,我们应特别注意:试验的次序尽可能随机化 以减少因素间相互影响造成较大的误差;除了我们需要 考 查 的 因 素 ,其 他 的 试 验 条 件 在 整 个 实 验 过 程 中 尽 量 保 持 相 同 ,增大结论的可靠性;准确记录好每一次试验的 数据. 试 验结束后,对试验数据进行简单的分析计算,列 出实验结果分析表,详见表3.

表 1 因素水平表

水平 " 回40

2

460

3

500

#保温时间 (min) 3 4 5

$工件质量 (kg) 7.5 9.0 10!5

高中 版 十 . ?龙 * 7 31

数坛 在线

教育纵横

2017年 5 月

步骤2 :设计试验方案. 根 据 已 经 制 作 完 成 的 因 素 水 平 表 ,考 虑 试 验 条 件 和 实际的可操作性,选择一张适合的三水平正交表(" 9(34), 因这张表最多可以考查4个 因素对试验结果的影响,而 此 次 试 验 我 们 只 考 查 3个 因 素 对 试 验 的 影 响 ,所以我们 可任意选择表中的3列进行表头设计并制作试验方案表 安 排 试 验 ,见 表 2.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第7章正交试验设计的极差分析正交试验设计和分析方法大致分为二种:一种是极差分析法(又称直观分析法),另一种是方差分析法(又称统计分析法)。

本章介绍极差分析法,它简单易懂,实用性强,在工农业生产中广泛应用。

7.1单指标正交试验设计及其极差分析极差分析法简称R法。

它包括计算和判断两个步骤,其内容如图7-1所示。

由K jm的大j列因素的极j为第R j反映了第j列因素的水平变动时,试验指标的变动幅度。

R j越大,说明该因素对试验指标的影响越大,因此也就越重要。

于是依据R j的大小,就可以判断因素的主次。

极差分析法的计算与判断,可直接在试验结果分析表上进行,现以例6-2来说明单指标正交试验结果的极差分析方法。

一、确定因素的优水平和最优水平组合例6-2为提高山楂原料的利用率,某研究组研究了酶法液化工艺制造山楂精汁。

拟通过正交试验寻找酶法液化工艺的最佳工艺条件。

在例6-2中,不考虑因素间的交互作用(因例6-2是四因素三水平试验,故选用L9(34)正交表),表头设计如表6-5所示,试验方案则示于表6-6中。

试验结果的极差分析过程,如表7-1所示.表6-4因素水平表表6-6试验方案及结果试验指标为液化率,用y i表示,列于表6-6和表7-1的最后一列。

表7-1试验方案及结果分析计算示例:因素A 的第1水平A 1所对应的试验指标之和及其平均值分别为:K A1=y 1+y 2+y 3=0+17+24=41, 1A K 31K A1=13.7同理,对因素A 的第2水平A 2和第3水平A 3,有K A2=y 4+y 5+y 6=12+47+28=87, 2A K 31K A2=29 K A3=y 7+y 8+y 9=1+18+42=61, 3A K 31K A3=20.3由表7-1或表6-6可以看出,考察因素A 进行的三组试验中(A 1,A 2,A 3),B 、C 、D 各水平都只出现了一次,且由于B 、C 、D 间无交互作用,所以B 、C 、D 因素的各水平的不同组合对试验指标无影响,因此,对A 1、A 2和A 3来说,三组试验的试验条件是完全一样的。

假如因素A 对试验指标无影响,那么321,,A A A K K K 应该相等,但由上面的计标可知,321,,A A A K K K 实际上并不相等,显然,这是由于因素A 的水平变化引起的,因此,321,,A A A K K K 的大小反映了A 1、A 2和A 3对试验指标影响的大小。

由于液化率y 越大越好,而132A A A K K K ,所以可判断A 2为因素A 的优水平。

同理,可判断因素B 、C 、D 的优水平分别为B 3、C 3、D 1。

所以,优水平组合为A 2B 3C 3D 1,即最优工艺条件为加水量A 2=50ml/100g 、加酶量B 3=7ml/100g 、酶解温度C 3=50。

C 和酶解时间D 1=1.5小时。

二、确定因素主次顺序极差R j 按定义计算,如3.157.130.2912 A A A K K R ,同理可求出R C 和R D .计算结果列于表7-1中。

比较R j 值可知R B >R A >R D >R C ,所以试验因素对试验指标的影响的主次顺序为BADC 。

即加酶量影响最大,其次是加水量和酶解时间,而酶解温度的影响最小。

三、绘制因素与指标趋势图为了更直观地反映因素对试验指标的影响规律和趋势,用因素的水平作横坐标,试验指标的平均值(j K )作纵坐标,画出因素与指标的关系图(即趋势图),如图7-2所示.(p137)趋势图可为进一步试验时选择因素水平指明方向.如对因素A,由图7-2可见,A 2水平时,指标最高,但若能在A 2附近再取一些水平(如40、60)作进一步试验,则有可能取得更高的指标;对D 因素,若能取一些比D 1更小的水平(如1.0和0.5)作进一步试验,也有可能得到更好的结果.以上三个步骤即为极差分析的基本程序与方法. 四、说明与讨论1、计算结果的检验:每一列的K j 之和应等于全部试验结果(即指标值)之和,即nj j mj jy K11,m 为水平数,n 为试验总实施次数.2.因素的最优水平组合,在实际处理中是灵活的,即对于主要因素,一定要选最优水平;而对次要因素,则应权衡利弊,综合考虑其它条件进行水平选取,从而得到最符合实际生产的最优或较优生产工艺条件.3.例6-2的最优工艺条件A 2B 3C 3D 1并不在实施的9个试验之中.这表明优化结果不仅反映了已做的试验信息,而且反映了全面试验信息.因此,正交试验设计的部分实施方案反映了全面试验信息.4.例6-2得出的最优工艺条件,只有在试验所考察的范围内才有意义,超出这个范围,情况就可能发生变化。

另外,只能说是“较优工艺条件”,而不能说是“最优工艺条件”.最好能根据趋势图做进一步试验,找出最靠近最优的工艺条件.5.对已确定的最优工艺条件(如例6-2的A2B3C3D1)进行重复试验,验证其试验指标是否最优.7.2多指标正交试验设计及其极差分析在实际生产和科研试验中,所要考察的指标往往不止一个,这一类的试验设计叫做多指标试验设计.在多指标试验设计中,各指标之间可能存在一定的矛盾,如何兼顾各个指标,找出使每个试验都尽可能好的试验条件呢换言之,应如何分析多指标试验设计的结果呢常用的有两种方法:综合平衡法和综合评分法.下面举例说明综合平衡法的分析方法.这种方法在试验方案安排和各指标计算分析方法上,与单指标试验完全一样.其步骤是先分别找出各个指标最优或较优的生产条件,然后将这些生产条件综合平衡,找出兼顾每个指标都尽可能好的生产条件.例7-1在油炸方便面的生产中,主要原料质量和主要工艺参数对产品的质量有影响。

今欲通过正交试验确定最佳生产条件。

一.试验方案设计1.确定试验指标评价方便面质量好坏的主要指标是:脂肪含量(越低越好),水分含量(越高越好)和复水时间(越短越好)。

2.挑因素,选水平,列出因素水平表根据专业知识和实际经验,确定试验因素和水平,如表7-2所示。

表7-2因素水平表3.选正交表,设计表头,编制试验方案本试验是四因素三水平试验,不考虑因素间的交互作用,因此,可应选L9(34)安排试验,表头设计和试验方案见表7-3(p140)。

按上述方案实施后,将每一项试验指标都记录下来,见表7-3。

注:对极差分析可以这样选正交表,但对方差分析应留有空列,以便估计试验误差.表7-3试验方案及结果分析二.试验结果分析1.计算每列各水平下每种试验指标的数据和(K 1,K 2,K 3),及其平均值(321K ,K ,K ),并计算极差R ,填入表7-3中。

2.画出因素与各种指标的趋势图,如图7-3所示(p140)。

3.按极差大小列出各指标下各因素主次顺序:各因素主次顺序表4.初选最优工艺条件根据各指标下的平均数据和321,,K K K ,初步确定各因素的最优水平组合为: 对脂肪含量(%):A 3B 3C 1D 2(脂肪含量越低越好) 对水分含量(%):A 1B 2C 1D 1(水分含量越高越好)对复水时间(s ):A 2B 2C 2D 3(复水时间越短越好) 5.综合平衡....确定最优工艺条件(难点)! 由于三个指标单独分析出来的最优条件并不一致,所以必须根据因素对三个指标影响的主次顺序,综合考虑,确定出最优条件。

首先,把水平选取上没有矛盾的因素的水平定下来,即如果对三个指标影响都重要的某一因素,都是取某一水平时最好,则该因素就是选这一水平。

在本试验中无这样的因素,因此我们只能逐个考察每一因素。

对因素A:从主次顺序来看,对脂肪含量和复水时间的影响都排在第一位为主要因素,而对水分含量的影响则排在第三位,属次要因素,因此,应以主要因素为主选因素的水平。

从初选的最优水平组合中可以看出,对脂肪含量选A3为好,而对复水时间,则选A2为好。

因为二者不一致,所以还须根据试验结果分析确定选A2还是A3。

从表7-3可知,当取A2时,复水时间比取A3时缩短16.1%(有利),即[(2.67-3.10)÷2.67]×100%=-16.1%,而脂肪含量只比取A3时增加11.0%(不利),即[(21.8-19.4)÷21.8]×100%=11.0%,且从水分含量指标来看,取A2也比取A3时更好,因此,应选取A2水平。

注:当取A3时,脂肪含量比取A2时降低12.4%(有利),即(19.4-21.8)/19.4×100%=-12.4%,复水时间比取A2时增加13.9%(不利),即(3.10-2.67)/3.10×100%=13.9%。

综合平衡∴对“有利”部分,A2>A3;对“不利”部分,A2<A3,故应选A2!对因素B:从主次顺序表中可见,对脂肪含量和水分含量的影响均排在最后,属次要因素;对复水时间的影响排在第三位,所以,应以复水时间这一指标来考虑。

再从初选最优水平组合中可知,对复水时间选B2为好,故B应取B2。

对因素C:从主次顺序表中和初选最优水平中可知,C对水分含量的影响排在第一位,对脂肪含量的影响排在第二位,且都是取C1为好;而对复水时间的影响则排在最后一位,属次要因素,故C应取C1。

对因素D :对水分含量和复水时间的影响均排在第二位;而对脂肪含量的影响则排在第三位,属次要因素。

对复水时间而言,选D 3较好;而对水分含量而言,则选D 1为好。

所以,D 应选D 1或D 3。

但取D 1时,从表7-3可见,虽然水分含量最高,但复水时间最长,并且脂肪含量最高,而D 对这两项指标的影响也是比较主要的(在主次顺序表中排在第二、三位),综合考虑,D 应选D 3。

〔此时,复水时间最短,脂肪含量接近(K 3与K 2很接近),对这两个指标都有利;但水分含量此时低,不利〕---这是书上的解释方法!!!以上分析方法称为综合平衡法.....。

所以,本试验的较优工艺条件为3122D C B A 。

由因素水平可知,此时湿面筋值为32%,改良剂用量为0.075%,油炸时间为70s,油炸温度为C 160.最后,应在该条件下,进行验证试验,看其指标是否在所有试验中为最优. 讨论:上述对选D 1还是选D 3的讨论,侧重于定性.下面,从完全定量..的角度讨论如何选D 的水平.选D 1与选D 3优缺点的比较.综合平衡选D 1时水分含量:%3.30%10097.207.297.2 (有利) 复水时间:%4.20%10043.373.243.3 (不利)脂肪含量:%6.3%1003.225.213.22 (不利)选D 3时水分含量:%5.43%10007.297.207.2 (不利)复水时间:%6.25%10073.243.373.2 (有利) 脂肪含量:%7.3%1005.213.225.21 (有利) 由此可见,选D 1时,“有利”>“不利”;选D 3时,“不利”>“有利”.并且D 1(有利)>D 3(有利之和绝对值),D 1(不利之和)<D 3(不利绝对值).因此,从定量分析来看,D 应取D 1,而不是取D 3.那么,究竟如何决定D 的水平呢最后,应该再进行A 2B 2C 1D 1和A 2B 2C 1D 3两次试验,由试验结果决定D 1好还是D 3好!实践是检验真理的唯一标准!7.3混合型正交表的试验设计极差分析前面讨论的都是水平数)(k n m L 相同的正交试验设计.但在实际工作中,有些试验受到设备、原材料和生产条件等限制.某些因素的水平选择受到制约,或者在有些试验中,要重点考察某个(或某些)因素需要多取几个水平,这时就会遇到水平数不同的正交试验设计.在这种情况下,通常有三种解决方法:一是直接选用合适的混合型正交表;二是采用拟水平法;三是采用拟因素法.我们现在只讨论第一种方法,即使用混合型正交表)(2121k k n m m L 进行正交试验设计.例7-2某油炸膨化食品的体积与油温、物料含水量及油炸时间有关,为确保产品质量,提出工艺要求。