化工原理第三章第二节讲稿

化工原理(第三章)

up=u-u0

u = 0,up = u0 流体静止,颗粒向下运动; up = 0,u = u0 ,颗粒静止地悬浮在流体中; u > u0 , up > 0, 颗粒向上运动; u < u0, up < 0,颗粒向下运动。

4、非球形颗粒的几何特征与阻力系数

一般采用与球形颗粒相对比的当量直径来表征非球形颗粒的 主要几何特征。 等体积当量直径 deV 等表面积当量直径 deA

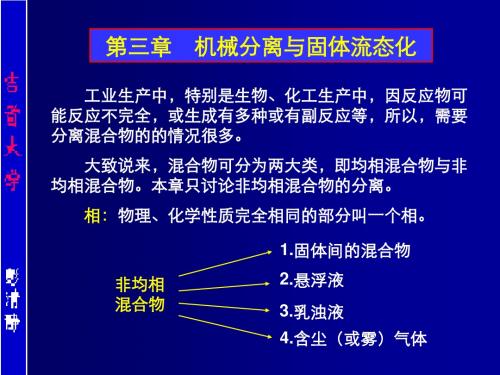

非均相 混合物 2.悬浮液 3.乳浊液 4.含尘(或雾)气体

第一节 筛分

一、颗粒的特征 颗粒的基本特征是大小(粒径)、形状和表面积。 二、颗粒群的特征 颗粒群的基本特征有料径分布、平均直径 三、筛分 1.筛分原理 2.筛的有效性与生产能力

第二节 沉降分离

一、重力沉降原理 1、自由沉降的定义 单个颗粒在无限大流体(容器直径大于颗粒直径的 100倍以上)中的降落过程。它的特点是颗粒间没有干扰。 2、颗粒的流体中的受力分析 在重力场中,颗粒自由沉降时共 受三个力的作用,即重力(Fg)、浮力 (Fb)和阻力(Ff)。 Fg= π d 3 ρs g Fb= π d 3 ρ g 6 6 π d 2 ρu2 Ff= ζ 4 2

例3-2 尘料的直径为30μm,密度为2000kg/m3,求它在空 气中做自由沉降时的沉降速度。空气的密度为1.2kg/m3,粘 度为0.0185Pa.s。 解:先假设沉降在层流区,由斯托克斯公式有: d2 (ρs- ρ) g u0 = 18μ (30×10-6)2 (2000-1.2) ×9.81 = = 0.053(m/s) -3 18×0.0185×10 核验 30×10-6 ×0.053×1.2 du0ρ Re0 = = 0.103<2 = -3 μ 0.0185×10

化工原理 第三章 沉降与过滤ppt课件

2) 连续相的粘度:

应用:

➢加酶:清饮料中添加果胶酶,使 ↓→ut↑,易于分离。 ➢增稠:浓饮料中添加增稠剂,使 ↑→ut↓,不易分层。 ➢加热:

320)20两/5/2相4 密度差( p-):

.

16

在实际沉降中:

4) 颗粒形状

非球形颗粒的形状可用球形度s 来描述。

s

S Sp

s—— 球形度;

S —— 颗粒的表面积,m2;

3

计算Re,核算流型:

Redpu

0.924 24 95 10 69.79 17 0 399 .28 1.00 15 0 3

假设正确,计算有效。

2020/5/24

.

14

(三)影响沉降速度的其它因素 1.干扰沉降

u干扰 u自由

2. 颗粒形状

球形度 与非 颗球 粒形 体颗 积粒 相面 的 等积 表 的 A d面 球 e2 积 表

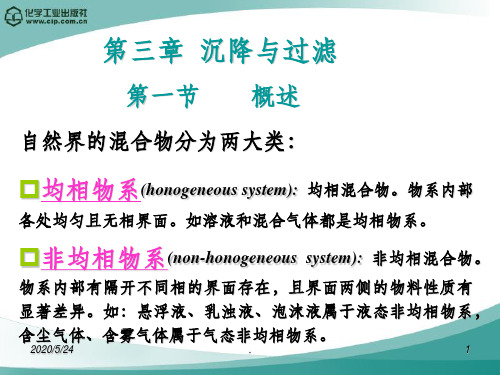

显著差异。如:悬浮液、乳浊液、泡沫液属于液态非均相物系,

含尘气体、含雾气体属于气态非均相物系。

2020/5/24

.

1

非均相物系由分散相和连续相组成

分散相: 分散物质。在非均相物系中,处于分散状 态的物质。

连续相: 分散介质。包围着分散物质而处于连续状 态的流体。

2020/5/24

.

2

非均相物系分离: 沉降(重力沉降、离心沉降) 过滤

注意:其中斯托克斯区的计算式是准确的,其它两个区域的 计算式是近似的。

2020/5/24

.

8

第二节 重力沉降

一、重力沉降速度 (一)球形颗粒的自由沉降

自由沉降:颗粒浓度低,分散好,沉降过程中

互不碰撞、互不影响。

阻力 Fd

化工原理下册第三章-填料塔-本科讲课稿

练习题目

思考题

1.填料有哪些主要类型? 2.填料的几何特性包括哪些参数? 作业题: 无

第3章 蒸馏和吸收塔设备

3.2 填料塔 3.2.3 填料塔的流体力学性能

一、填料层的持液量

填料层的持液量是指在一定操作的条件下,在 单位体积填料层内所积存的液体体积。

总持液量 Ht

持液量 动持液量 Hc

静持液量 Hs

二、填料的性能及其评价

(3)填料因子

填料的比表面积与空隙率三次方的比值称为填

料因子,以 表示,其单位为1/m。

3

干填料 因子

分析

~

生产能力 流动阻力

传质效率

二、填料的性能及其评价

在操作状态下

L ~ ~

湿填料 因子

湿填料因子

P

△p

F

△pF

压降填料因子 P 泛点填料因子 F

操作气速 u 泛点气速 uF

单位体积填料层的表面积称为比表面积,以

表示,其单位为 m2/m3。

分析

~ 传质面积 ~ 传质效率

~ 流动阻力 ~ 生产能力

二、填料的性能及其评价

(2)空隙率

单位体积填料层的空隙体积称为空隙率,以

表示,其单位为 m3/m3,或以%表示。

分析

~流动阻力 ~塔压降 ~ 生产能力 ~ ~ 流动阻力 传质效率

波纹板片上轧成细小沟纹,可起到细分配板片 上的液体、增强表面润湿性能的作用。金属孔 板波纹填料强度高,耐腐蚀性强,特别适用于 大直径塔及气液负荷较大的场合。

丝网波纹 板波纹

一、填料的类型

金属孔板波纹填料

金属丝网波纹填料

一、填料的类型

陶瓷板波纹填料

塑料板波纹填料

化工原理 第三章2

3/20

§1 概 述

当流体的密度为 ,粘度为 ,颗粒直径为dp,

在运动方向上颗粒的投影面积为A,相对速度为u ,

曳力 Fd

则颗粒所受的曳力为:

Fd

A

u 2

2

式中为无因次阻力系数, f Re f d pu

相对速度 u

的计算

层流区104 Re 2 : 24 Re

过渡区2 Re 500: 10 Re

浙江大学本科生课程化工原理

净化气体 D

尘粒 16/20

§2 沉 降

❖ 临界粒径:

含尘

能够从分离器内100%分离出来的最小

气体

颗粒的直径,用dc表示。其满足:

A

停留时间 = 沉降时间 r

几点假设:

a.假设气体速度恒定,且等于进口气速ui; b.假设颗粒沉降过程中所穿过的气流的最大 厚度等于进气口宽度B;

注意:降尘室内气体流速不应过高,以免将已沉降下来的颗粒重新扬起。根 据经验,多数灰尘的分离,可取 u<3m/s,较易扬起灰尘的,L可取 u<1.5m/s。

u

B

气体

ut

H

多层降尘室

颗粒在降尘室中的运动

浙江大学本科生课程化工原理

13/20

降尘室

§2 沉 降

结构简单, 但设备庞大、效率低, 只适用于分离粗颗粒------直径 75m 以上的颗粒, 或作为预分离设备。

第三章 沉降与过滤

§2 沉 降 一、自由沉降 二、影响沉降的因素 三、沉降设备

浙江大学本科生课程化工原理

1/20

§1 概 述

§1 概 述 一、非均相物系的分离

1.非均相的含义 指体系包含互不相溶的两相或多相,通常可分为:

化工原理教案03非均相物系的分离

第三章 非均相物系的分离第一节 概 述一、 化工生产中常遇到的混合物可分为两大类:第一类是均相物系—如混合气体、溶液,特征:物系内各处性质相同,无分界面。

须用吸收、蒸馏等方法分离。

第二类是非均相体系— 1.液态非均相物系固体颗粒与液体构成的悬浮液; 不互溶液体构成的乳浊液;2.气态非均相物系固体颗粒(或液体雾滴)与气体构成的含尘气体(或含雾气体); 气泡与液体所组成的泡沫液等。

特征:物系内有相间的界面,界面两侧的物性截然不同。

(1)分散相:往往是液滴、雾滴、气泡,固体颗粒,µm 。

(2)连续相:连续相若为气体,则为气相非均相物系。

连续相若为液体,则为液相非均相物系。

二、 非均相物系分离的目的:1)净制参与工艺过程的原料气或原料液。

2)回收母液中的固体成品或半成品。

3)分离生产中的废气和废液中所含的有害物质。

4)回收烟道气中的固体燃料及回收反应气中的固体触媒等。

总之:以满足工艺要求,提高产品质量,改善劳动条件,保护环境,节约能源及提高经济效益。

常用分离方法:1)重力沉降:微粒借本身的重力在介质中沉降而获得分离。

2)离心分离:利用微粒所受离心力的作用将其从介质中分离。

亦称离心沉降。

此法适用于较细的微粒悬浮体系。

3)过滤:使悬浮体系通过过滤介质,将微粒截留在过滤介质上而获得分离。

4)湿法净制:使气相中含有的微粒与水充分接触而将微粒除去。

5)电除尘:使悬浮在气相中的微粒在高压电场内沉降。

本章主要讨论:利用机械方法分离非均相物系,按其涉及的流动方式不同,可大致分为沉降和过滤两种操作方式。

三、 颗粒和流体相对运动时所受到的阻力 流体以一定的速度绕过静止颗粒时或者固体颗粒在静止流体中移动时 流体对颗粒的作用力——ye 力F d22u AF d ρξ= [N]式中,A —颗粒在运动方向上的投影,πd p 2u —相对运动速度ξ—阻力系数, ξ=Φ(Re )=Φ(d p u ρ/μ)层流区:Re <2, ξ=24/Re ──Stokes 区过渡区:Re=2—500, Re 10=ξ ──Allen 区 湍流区:Re=500--2⨯105, ξ≌0.44 ──Newton 区第二节 重力沉降一、球形颗粒的自由沉降自由沉降──对于单一颗粒在流体中的沉降或者颗粒群充分地分散、颗粒间互不影响,不致引起相互碰撞的沉降过程。

化工原理第三章讲稿-修改

ut 1.74

ds g

——牛顿公式

3/29/2020

3、影响沉降速度的因素

1)颗粒的体积浓度

在前面介绍的各种沉降速度关系式中,当颗粒的体积浓

度小于0.2%时,理论计算值的偏差在1%以内,但当颗粒浓

度较高时,由于颗粒间相互作用明显,便发生干扰沉降,

自由沉降的公式不再适用。

2)器壁效应

重力

Fg

6

d3sg

浮力

Fb

6

d 3g

而阻力随着颗粒与流体间的相对运动速度而变,可仿照

流体流动阻力的计算式写为 :

Fd

A u2

2

对球形颗粒A d 2

4

Fd

4

d2

u2

2

Fg Fb Fd ma

3/29/2020

6

d3sg

6

d 3g

4

d2

u 2

2

6

d3sa

(a)

颗粒开始沉降的瞬间,速度u=0,因此阻力Fd=0,a→max 颗粒开始沉降后,u ↑ →Fd ↑;u →ut 时,a=0 。

24

Re t

ut

d 2 s g

18

——斯托克斯公式

3/29/2020

3/29/2020

b) 过渡区或艾伦定律区(Allen)(1<Ret<103)

18.5

Re

0.6 t

ut 0.269

gd s Re t0.6

——艾伦公式

c) 湍流区或牛顿定律区(Nuton)(103<Ret < 2×105)

Vp

de

3

6

VP

颗粒的球形度愈小,对应于同一Ret值的阻力系数ξ愈大 但φs值对ξ的影响在滞流区并不显著,随着Ret的增大,这种 影响变大。

化工原理讲稿(上册)-应化第三章沉降与过滤(1)

3.特点:

优点:过滤面积大,设备紧凑,密闭操作,劳动条件较好。不必每次循 环装卸滤布,劳动强度也大大降低。 缺点:结构比较复杂,造价较高。

叶滤机的型式:

NYB系列高效板式密闭过滤机

MYB型全自动板式密闭过滤机

叶滤机的型式:

WYB系列卧式叶片过滤机

SYB系列水平叶片过滤机

(三)连续式过滤机-转筒真空过滤机

V Ve 2 V1 Ve 2 KA2 1

先恒速后恒 压过滤方程

V

2

V12 2Ve V V1 KA2 1

三、过滤常数的测定

过滤常K和当量滤液体积Ve 或qe 等都由过滤物系的性质决定, 需由实验测定。 恒压过滤: 微分:

一、过滤的基本概念

粒状介质:

由细石、沙、木炭、硅藻土之类的固体颗粒堆积而成的床 层,称作滤床。

多孔固体介质:

用多孔陶瓷、塑料、金属等粉末烧结成型而制得的多孔 性片状、板状或管状的各种多孔性固体材料。 此类介质较厚,孔道细,能截留1~3μ m的微小颗粒。

一、过滤的基本概念

多孔膜:

由特殊工艺合成的聚合物薄膜,最常见的是醋酸纤维膜 与聚酰胺膜。 膜过滤属精密过滤或超滤,可以分离5nm的微粒。

故称作滤饼过滤。

深层过滤:

过滤介质一般为介质 层较厚的滤床类(如沙 层、硅藻土、核桃壳 等)。 小于介质孔隙的颗粒可进入到介质内部,在长而曲折的 孔道中被截留并附着于介质之上。

深层过滤无滤饼形成,主要用于净化含固量很少

(<0.1%)的流体,如水的净化、烟气除尘等。

3.滤饼的压缩性和助滤剂

几个不同的工作区域。

转筒转速多在0.1~3 r/min,浸入悬浮液中的吸滤面积约占总表面的 30~40%。滤饼厚度范围大约3~40mm。

化工原理第三章

第三章 非均相物系的分离

由于非均相混合物的连续相和分散相存在着较 大物理性质(如密度、黏度等)的差异,故可采用 机械方法实现两相的分离,其方法是使分散相和连 续相产生相对运动。常用的非均相混合物的分离方 法有沉降、过滤、湿法除尘和静电分离等,本章重 点介绍沉降和过滤的操作原理及设备。

从图中可以看出,对球形颗粒(ϕs=1),曲线按 Re值大致分为三个区域,各区域内的曲线可分别用相应 的关系式表达如下:

层流区或斯托克斯区(10-4< Re<1)

第一节 沉 降 分 离

3. 颗粒沉降速度的计算

将式(3-8)、式(3-9)及式(3-10)分别代入式(3-5),并 整理可得到球形颗粒在相应各区的沉降速度公式,即

化工原理

第三章 非均相物系的分离

沉降分离 过滤 离心机

第三章 非均相物系的分离

知识目标

掌握沉降分离和过滤设备(包括沉降室、旋风分离器、过滤机) 的设计或选型。理解沉降分离和过滤的原理、过程的计算、影响沉 降分离的因素及恒压过滤过程的计算。熟悉典型过滤设备的特点与 生产能力的计算以及提高过滤设备生产能力的途径及措施。了解其 他分离设备的结构与选型。

图3-1 沉淀粒子的受力情况

第一节 沉 降 分 离

第一节 沉 降 分 离

静止流体中颗粒的沉降速度一般经历加速和恒速两个阶段。 颗粒开始沉降的瞬间,初速度u为零,使得阻力为零,因此加速 度a为最大值;颗粒开始沉降后,阻力随速度u的增加而加大,加 速度a则相应减小,当速度达到某一值ut时,阻力、浮力与重力 平衡,颗粒所受合力为零,使加速度为零,此后颗粒的速度不再 变化,开始做速度为ut的匀速沉降运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2)临界粒径的影响因素

9B a) 由 d c ,知 N s ui

dc B

即临界粒径随分离器尺寸的增大而增大。

分离效率随分离器尺寸的增大而减小。

b)入口气速ui愈大,dc愈小,效率愈高。

2016/10/25

3、分离效率

总效率ηo 分离效率 进入旋风分离器的全部粉尘中被分 离下来的粉尘的质量分率

f) 校核分离效率与压力降

2016/10/25

例:气体中所含尘粒的密度为2000kg/m3,气体的流量为

5 5 0 0 标 m3/h, 温 度 为 5 0 0 ℃ , 密 度 为 0 . 4 3 kg/m3, 粘 度 为 3.6×10-5Pa.s,拟采用标准形式的旋风分离器进行除尘,要求 分离效率不低于90%,且知相应的临界粒径不大于10μm,要 求压降不超过700Pa,试决定旋风分离器的尺寸与个数。 解: 根据允许的压强降确定气体在入口的流速ui

即使沉到器壁也会被重新扬起

2016/10/25

有时也把旋风分离器的粒级效率标绘成d/d50的函数曲线, d50为粒级效率为50%的颗粒直径,称为分割粒径。 对于标准旋风分离器

d50 0.27

D ui 0

2016/10/25

4、压强降

气体通过旋风分离器时,由于进气管、排气管及主体器壁

所引起的摩擦阻力,气体流动时的局部阻力以及气体旋转

2 d 2 s uT 表示 ur R 18

2016/10/25

∵ρ<<ρS,故ρ可略去,而旋转半径R可取平均值Rm,并用进 口速度ui代替ut。

d s ui 气流中颗粒的离心沉降速度为:u r 18Rm

2

2

B 18Rm B 颗粒到达器壁所需要的时间: t 2 2

校核ΔP

' 8VS 8 1.08 17.9m / s ui 2 2 0.695 D

P

ui

2

2

或者从维持指定的最大允许压降数值为前提,求得每台旋 风分离器的最小直径。

2016/10/25

0.43 17.9 8.0 550 Pa 700 Pa 2

第三章 非均相物系分 离

第二节 离心沉降

一、离心沉降速度 二、旋风分离器操作原理 三、旋风分离器的性能 四、旋风分离器的结构型式与选 用

2016/10/25

离心沉降: 依靠惯性离心力的作用而实现的沉降过程 适于分离两相密度差较小,颗粒粒度较细的非均相物系。

惯性离心力场与重力场的区别

重力场 力场强度 方向 作用力 重力加速度g 指向地心 Fg=mg 离心力场 ut2/R 沿旋转半径从中心指向外周

改进下灰口 : 防止已分离下来的粉尘重新扬起 。 目前,我国已定型了旋风分离器,制定了标准流型系列, 如CLT,CLT/A,CLP/A,CLP/B以及扩散式旋风分离器。

2、旋风分离器的设计计算

例如,已知气体流量VS(m3/s)、原始含尘量C1(g/m3)、粉

尘的粒度分布,除尘要求及气体通过旋风分离器允许的压强

2016/10/25

实测的粒级效率曲线,直径小于10μm的颗粒,也有可观的分 离效果,而直径大于dc的颗粒,还有部分未被分离下来 直径小于dc的颗粒中 有些在旋风分离器进口处已很靠近壁面,在停留时间内能够 达到壁面上 有些在器内聚结成了大的颗粒,因而具有较大的沉降速度

直径大于dc的颗粒

气体涡流的影响,可能没达到器壁。

降,要求选择旋风分离器的形式,确定旋风分离器的直径和 个数。

2016/10/25

步骤: a) 根据具体情况选择合适的型式,选型时应在高效率与

地阻力者之间作权衡,一般长、径比大且出入口截面小的设

备效率高且阻力大,反之,阻力小效率低。 b) 根据允许的压降确定气体在入口的流速ui c) 根据分离效率或除尘要求,求出临界粒径dC d) 根据ui和dc计算旋风分离器的直径D e) 根据ui与D计算旋风分离器的处理量,再根据气体流量 确定旋风分离器的数目。

ut FC m R

2

2016/10/25

一、离心沉降速度

1、离心沉降速度ur

3 2 d u t 惯性离心力= s

3 2 d u t 向心力=

6

R

6

R

阻力=

d 2 u 2 r

4 2

三力达到平衡,则:

d 3

2016/10/25

d 2 u 2 r u 2 t d 3 u 2t 0 s 4 2 6 R 6 R

2

N=5

N s ui d c 5 2000 20.2 10 10 6 2 B 9 9 3.6 10 5

0.196m

2016/10/25

旋风分离器的直径 : D=4B=4×0.196=0.78m

根据D与ui计算每个分离器的处理量,再根据气体流量确定 旋风分离器的数目。

平衡时颗粒在径向上相对于流体的运动速度ur便是此位置

上的离心沉降速度。

4d s ut ur 3R

2

2、离心沉降速度与重力沉降速度的比较

表达式:重力沉降速度公式中的重力加速度改为离心加速度

数值:重力沉降速度基本上为定值

离心沉降速度为绝对速度在径向上的分量,随颗粒在

离心力场中的位置而变。

2Rm N 停留时间为: ui

ur

d s ui

对某尺寸的颗粒所需的沉降时间 θt 恰好等于停留时间 θ,

该颗粒就是理论上能被完全分离下来的最小颗粒,用dc表示

这种颗粒的直径,即临界粒径 。

2016/10/25

18Rm B

2Rm N 2 2 ui d c s ui 9B ——临界粒径的表达式 dc N s ui

所产生的动能损失造成了气体的压强降,

p

c ui

2

2

对型式不同或尺寸比例不同的设备 ξc的值也不同,要通过 实验测定,对于标准旋风分离器ξc=8.0。 旋风分离器的压降一般在300~2000Pa内。

2016/10/25

四、旋风分离器的选型与计算

1、旋风分离器的型式

旋风分离器的形式多种多样,主要是在对标准型式的旋风 分离器的改进设计出来的。

2016/10/25

所需旋风分离器的台数为:n

VS

'

VS 为满足规定的气体处理量、压强降及分离效率三项指

2.8

标,需要直径不大于0.78m的标准分离器至少三台,为了

便于安排,现采用四台并联。

校核压力降与分离效率

四台并联时,每台旋风分离气分摊的气体处理量为:

为了保证指定的分离效率,临界粒径仍取为10μm。

p

ui

2

2

700

ξ=8.0

2016/10/25

ui

2 700 20.2m / s 8.0 0.43 按 分 离 要 求 , 临 界 粒 径 不 大 于 1 0 μm, 故 取 临 界 粒 径

2p

dc=10μm来计算粒径的尺寸。 由ui与dc计算D

9B dc 10 10 6 m Nui s

Vs Vs 1.08m3 / s 4

'

9B dc N s ui

2016/10/25

D B 4

Vs 8VS ui 2 AB D

'

'

D 9 4 dc 8VS ' N S 2 D

' 2 32 V d S S c D3 0.695m 9

进气口 : 为了保证高速气流进入旋风分离起时形成较 规则的旋转流,减少局部涡流与死角,设计了倾斜螺旋 进口,螺壳形进口、轴向进口等。 主体结构与各部分尺寸比例的优化: 根据流场与颗粒流动规律设计旋风分离器的结构,

2016/10/25

一般细长的旋风分离器效率高,但超过一定限度,分离效

Hale Waihona Puke 率的提高不明显,而压降却增加。

C1 C2 0 100% C1

粒级效率ηpi

进入旋风分离器的粒径为 di 的颗 粒被分离下来的质量分率

pi

C1i C 2i 100% C1i

2016/10/25

粒级效率ηpi与颗粒直径di 的对应关系可通过实测得到,称 为粒级效率曲线。 如图,临界粒径约为 10 μm。理论上,凡直径 大于 10 μm 的颗粒,其粒 级效率都应为 100%而小 于 10 μm 的颗粒,粒级效 率都应为零,图中折线 obcd。

2016/10/25

(0.654~0.695m)范围内,便可同时满足气量、压强降及

效率指标。

倘若直径D>0.659m,则在规定的气量下不能达到规定的分

离效率。 倘若直径D<0.654m,则在规定的气量下,压降将超出允许 的范围。

2016/10/25

2 D D D 进气管截面积 AB 0.076m 2 2 4 8

每个旋风分离器的气体处理量为:

VS ABui 0.076 20.2 1.535m3 / s

'

含尘气体在操作状况下的总流量为:

5500 273 500 VS 4.32m3 / s 7600 273

2

ΔP=700Pa

ui=20.2m/s

'

1.08 D 2 VS 2 AB 0.0535m 8 ui 20.2

D 8 0.0535 0.654m

校核临界粒径

9B dc 9.1106 m 9.1m N s ui

根据以上计算可知,当采用四个尺寸相同的标准型旋风分离 器并联操作来处理本题中的含尘气体时,只要分离器在

V ui B h

2016/10/25