浮法玻璃窑炉应用顶插全氧喷枪的探讨

在玻璃窑炉中使用全氧燃烧

式中矾、、‰……空气、全氧燃烧的火焰传播速度

N2、c02~一一混合气体中N。、C(h所占的百分数

2、

全氧燃烧需要的氧气

全氧燃烧技术最早是在热效率较低的小型玻璃窑上使用。全氧燃烧带来的热效率的提高,降低了窑炉的

能耗,但需要消耗一定量的氧气,其节能效果会被燃烧中的氧气成本所抵消。因此,氧气的价格也直接影响 到玻璃液的熔化成本。寻找经济合适的氧源,对于能否推广使用全氧燃烧是~个十分关键的问题。 目前,每立米氧气的价格美国约合P4IBO.78元,日本企业自制氧的成本约为P,MBO.65元,而北京管道氧 气价格为1.28元,液氧价格为1.50’1.60元,自制氧价格为1.00元左右。显然,在中国,氧气的高价格制 约着全氧燃烧的应用,开发低成本的氧气是推广应用全氧燃烧必须解决的问题。 合适的氧源有以F 3种: (1)真空变压吸收法(VPSA) 合成分子筛分离也和N。,它可以安装在生产现场,制氧成本低,产量

25

4、

窑炉结构简单全氧燃烧窑结构近似单元窑.且比单元窑还简单,不需要金属换热器,实际上熔化

部只有熔化池单体,占地小,建窑费用低。圈l为全氧燃烧炉示意图。

娑鬻 一薹

俐戳匿隧德蚓

圈I全氧燃烧炉示意闰

5、

窑炉寿命长,大修时间短

全氧燃烧窑窑体都用电熔锆刚玉砖,窑内温度分布均匀,加上窑顶内

表面温度通常比空气助燃时要低25—50。C,故炉龄均在4年以上,而且没有蓄热室或换热室等砌筑工程,修 炉时间大大缩短。

一.

在玻璃熔窑中的使用全氧燃烧的情况

1、全氧燃烧的历史:1982年美国康宁公司首先开始试验,1983年第一座烧天然气的全氧燃烧窑在美国

康1j。公司诞生。1989年第一座烧油的全氧燃烧窑在美国康宁公司诞生。到九十年代末期全氧燃烧已遍及美国、

浮法玻璃生产纯氧助燃技术推广的因素分析

耦 合分子筛分离 O 和N , 多采用双床式 , 轮换 操作。结构 紧凑简单 , 设备 运行可 靠 , 操 作 简 便 经

济, 节能 效 果 显著 。可安 装 在生 产 现 场 , 免 除运 输 费 用, 制氧 成本低 , 产 量 可 调 性 好 。适 用 于 中 等 用 量 ( 1 0~2 0 0  ̄ d ) 、 O 纯度 <9 5 %、 用低 压 0 : 的场合 。

能 供 应 纯 度达 9 9 . 5 %的高 压 O , , 生产费用高, 每 吨 液 氧可 以产 生 约 7 0 0 N m 的O , 。适 用 于 现 场制 氧

有 困难 、 规模 较小 的特种 玻璃 厂 。

( 4 ) 氮氢站双高塔制备氧气

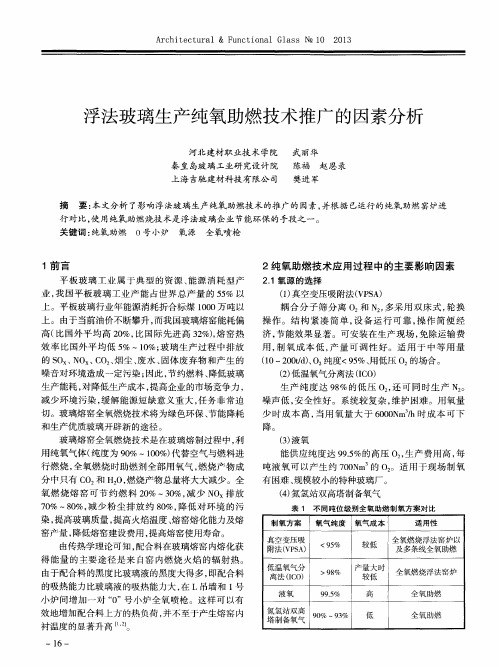

表 1 不 同 吨位 级 别 全 氧 助 燃 制 氧方 案对 比

制氧方 案 真空变压吸 附法( V P S A ) 低温氧气分 离法 ( I C O )

液氧

氧气纯度 氧气成本

适用- 陛

窑产量 , 降低熔窑建设费用 , 提高熔窑使用寿命。 由传热学理论可知 , 配合料在玻璃熔窑内熔化获

得 能 量 的 主要 途 径 是 来 自窑 内燃 烧 火 焰 的 辐 射 热 。

的S O N O C O 、 烟尘 、 废水 、 固体废弃物和产生的 噪 音对 环境 造成一 定 污染 ; 因此 , 节约 燃料 、 降低 玻璃 生产能耗 , 对降低生产成本 , 提高企业的市场竞争力 , 减少环境污染 , 缓解能源短缺意义重大, 任务非常迫 切 。玻璃 熔 窑全氧 燃烧 技术 将 为绿色 环保 、 节能 降耗 和 生产优 质玻 璃开辟 新 的途径 。 玻璃 熔 窑全氧 燃烧 技术 是在 玻璃熔 制 过程 中 , 利

一

>9 8 % 9 9 . 5 %

浅谈浮法玻璃全氧燃烧技术与CDM

主要 介 绍 浮法 玻璃 与 C M ( l n ee p et ehn m)两者 之 间 的关 系及 配合 产 生 的效益 。使 得 玻璃 产业 既 D Ce vl m n M cai aD o s

能达 到节 能减 排又 能创 造较 好效 益 的双赢 。 关键 词 浮法 玻 璃 生产 C M 全 氧 燃烧 D 京 都 议 定书

生 资源 研究 ,9 5 :2 — 1 19 . P 9 3 . 5

R e y l. o e sa ii a i n o a t l s c c e Pr c s nd Utlz to f W s eG a s

Ca u n, n o we , ngMi g in , iXi qi Ze gXing iFe n la g

Hu n i n i a gJa b n,G u Jn a g o i fn

f ih a g a ls n u t rsa c & d s n n t ue , Q n u n d o g asa g a 0 6 0 ) n u n d o, 6 0 4

达 国家 的减排 量成本 比发展 中国家高5 嘴 ,所 以 ~2

发达 国家愿 意 以资金援 助 和技术 转让 的方式 ,在 没 璃 厂通 过 回 收废 玻 璃 ,增 加 配 合 料 中碎 玻 璃 的 比

在其 帮 助下通 过基础 改造 减排 的二氧化 碳 ,成 本则 相对 会低 很多 ,发展 中国家也可 以从 中获益 ,也称

定 ,发 达 国家必 须在 2 0 年 至2 1 年间将 温 室气体 08 02 排放 水平 在 19 年 的基 础上平 均减少52 90 .%。 因为发

后 ,如果这 些项 目确 能减少 温室气 体排放 ,那 么发 达 国家 就 可 获得 相 应 的减 排 额 度 ,这 就是 所 谓 的 C M机 制 ( la eeo m n Meh ns D CenD vlp e t c ai m)。 该 合

国内外浮法玻璃全氧燃烧调研报告

全氧燃烧技术在浮法玻璃生产中应用的调研报告国内浮法玻璃行业能耗过高、污染排放量大等问题正随着国家对低碳节能要求的增加而日益受到重视。

技术革新正在成为本行业继续健康发展的强劲动力。

为了改善浮法玻璃行业能源消耗过高的现状,也为了提升本院的科学技术水平提高自身竞争力,我院于2010年10月成立了全氧燃烧课题研究小组。

目前,研究小组已经完成了为期三个月的前期调研工作。

调研目的在于收集国内外关于玻璃熔窑全氧燃烧的应用情况的相关资料,并整理资料提取有用信息,为全氧燃烧课题研究小组提供全氧窑方案设计依据。

调研期间,研究小组检索查阅了近十年来国内核心玻璃期刊上有关全氧玻璃熔窑应用的大部分学术论文及优秀硕士毕业论文,并咨询了巨石集团、秦皇岛玻璃研究设计院、蚌埠玻璃工业设计研究院、杭州杭氧集团、美国普莱克斯公司等相关企业。

为了丰富信息资料,研究小组还与多位玻璃行业的技术专家进行了交流,并出席了由中国硅酸盐学会玻璃分会主办的2010全国玻璃技术交流研讨会,从中获得了许多有价值的信息。

为使接下去的研究工作能够更顺利的进行,现就本次调研工作做一个详细的总结。

一、玻璃熔窑全氧燃烧技术的必要性我国玻璃工业产能已经高居世界首位,到2009年末,全国已建成投产的浮法玻璃生产线208条,平均熔化能力约540t/d。

在2009年投产的19条浮法玻璃生产线熔化能力都在500t/d以上。

与上世纪相比,我国平板玻璃熔窑的大型化水平和单位产品能耗有了显著的提高,一定程度上降低了污染物和二氧化碳的排放水平,并且大大提高了玻璃行业的产品质量。

尽管如此,我国的平板玻璃行业依然存在着能耗大、成品率低(85%左右)、NO x排放量高等问题,和国外先进水平仍有一定的差距。

而且随着重油价格的走高,燃料在玻璃制造成本中所占的比例也越来越大,严重影响了行业的经济效益。

因此,节约能耗缓解能源短缺、提高成品率以及降低污染物排放依然是平板玻璃行业需要继续努力的课题。

浮法玻璃窑炉的有效节能三种途径

随着社会经济的不断发展,我国玻璃工业的竞争也越来越激烈,节约能耗、降低成本已成为企业的核心竞争力。

而玻璃生产具有资源消耗多、污染严重和能耗高等特点,不仅影响到企业的生存,也制约了整个行业的发展。

节能降耗是企业降低成本、提高效益的最佳途径。

燃烧技术的节能1、全氧燃烧技术为了降低浮法玻璃窑炉烟气中的NOx污染,欧美国家开发推广出新型的全氧燃烧技术,主要是通过全氧来代替助燃空气,气体中不含有N₂,只有极少量的NOx,浮法玻璃窑炉烟气污染的总体积可减少80%,并且会降低废弃带走的热量。

全氧燃烧技术工艺的核心在于全氧燃烧喷枪,为加强燃料与氧气混合的接触面积,全氧燃烧喷枪整体成矩形,能更为精准地控制火焰覆盖率,在燃烧过程中进行分阶段全氧燃烧,能将燃烧喷枪的更多能量转化为热辐射,并产生更多碳黑,加强火焰亮度,充分利用浮法玻璃窑炉的传热均匀性,加强黑体辐射的传热效率,提高更短波段热辐射在玻璃液中的穿透效率。

使用全氧燃烧技术的浮法玻璃窑炉能提高20%的热效率,但采用这项工艺时,需要重视对浮法玻璃窑炉耐火材料的选择,烟气中水蒸气的浓度会因全氧燃烧而增加,会在浮法玻璃生产过程中,产生浓度较大的碱性蒸汽,加速耐火材料的侵蚀,影响窑龄和生产规模。

2、富氧燃烧技术采用富氧燃烧技术生产浮法玻璃的基本原理,主要是原料通过富氧燃烧减少了烟气的产生,燃烧产物中二氧化碳和水蒸气的分压和含量增加,NOx的含量降低,火焰黑度加大,火焰温度提升,加快了原料的燃烧过程,提高了火焰在配合料与玻璃液之间的传热效率,从而提高了浮法玻璃窑炉的熔化效率。

富氧燃烧技术对燃烧设备具有更高要求。

燃料在燃烧过程中需要氧气,这些氧气通常来源于空气,但氧气在助燃空气中仅占21%的比重,而空气中其余的氮气并不会参加燃烧,反而会吸收大量的热量,阻碍燃烧效率的提高,增加燃料消耗。

因此提高空气中的氧气含量,可以更好地保持热量,提高燃料利用效率。

用28%的富氧空气进行燃烧试验时,热量损失减少25%,热量损失的减少也降低了燃料消耗。

玻璃窑用全氧燃烧技术及燃烧器的研究进展

JN M iff n HE F n xI u — n I n - g, eg, EJ nl g,I U a —ig a i Xioqn I

( c o l f t i s c n ea dE g er g W u a nv ri f e h o g , u a 3 0 0 C i ) S h o o e a i c n n i ei , h n U i s yo c n l y W h n4 0 7 , hn Ma r l S e n n e t T o a

关键词 : 燃烧器; 全氧燃烧; 燃烧技术; 玻璃熔窑

Re e r h Pr g e s o r e nd Te h l g o y f e s a c o r s fBu n r a c no o y f r Ox — u l Co b s i n i a s Fu na e m u to n Gl s r c

玻 璃质 量 , 已成 为世 界 玻 璃 界 所 关 心 的课 题 。 以此 为背 景而发展 的玻 璃熔 窑 全氧 燃 烧技 术在 欧 美 国家 得 到 较 广 泛 的研 究 与 应 用 。美 国 康 宁 玻 璃 公 司 、

P G玻璃 集 团公 司 、 莱 克斯 公 司和 日本 旭 硝子 公 P 普 司已拥有 先进 的全 氧燃 烧 技术 。 而美 国在 全氧 技术

I a k u l s fr s u c ,i r v fiin y o r d ci n t n ma ef l u e o eo r e mp o e e ce c fp o u t ,me n i e p n h c lg c l aa c f a u e r — c o a wh l k e i g t e e oo ia b ln eo t r ,p o e n tc i g t ee v r n e t e t h n i m n .Th e e r h p o r s ft c n lg n u n rf r o y f e c mb sin wi e r v e d c mp e n o e r s a c r g e o e h oo y a d b r e o x - l o u t l b e iwe o r — u o l h n iey i h sp p r e sv l n t i a e ,

玻璃窑炉全氧燃烧节能率理论探讨

表2 每公斤重油燃烧需纯氧量及燃烧产物量

重油化学 每公斤重油

每公斤重油燃烧产物量/Nm3

燃烧反应式

组成/ % 需氧量/Nm3

CO2 O2 N2 H2O SO2 总量

C 84.26 1.570

C+O2=CO2 1.570

H 12.76 0.715 4H+O2=2H2O

1.430

S 0.56 0.004

15 131 kJ,占总能耗的36.5%。 2.1.4 全氧燃烧烟气热损失计算

因为全氧燃烧助燃气体不预热,助燃气体带入 8

的物理热忽略不计。

全氧燃烧烟气带走的热量:

Q烟2 = V烟2×C烟2×T烟2 =3.582×2.102×1 600

=12 047 ( kJ)

烟气带走的热量占总能耗的29.08%。

structure, to prolong the life of oxy-fuel firing glass furnace. The three-dimensional mathematical model of oxy-fuel combustion space in high-crown glass furnace in the combustion process was established . The results show that the high-crown furnace improves gas flow and temperature distribution inside the crown compared with ordinary crown oxy-fuel glass furnace, and the temperature of the upper part of the crown is low and uniform . The sufficient circulation and the long residence of gas , the high thermal efficiency, decrease water vapor concentration in the upper crown and protect refractory materials of the furnace walls and crown , extended the life of oxy-fuel combustion glass melting furnace; in all, it promotes oxy-fuel combustion technology to be widely used in the glass industry. Key words: high-crown , oxy-fuel combustion , numerical simulation , combustion space

浮法玻璃全氧燃烧技术

浮法玻璃全氧燃烧技术姜宏12(1.海南省特种玻璃重点实验室海南大学海口市570228;2.特种玻璃国家重点实验室澄迈县571924)摘要玻璃熔窑的全氧燃烧技术被称为是玻璃工业熔制技术的“第二次革命”。

介绍了对全氧燃烧技术的发展现状、优 点及其在浮法玻璃工业应用中遇到的问题;结合全氧燃烧技术在600 t/d浮法玻璃生产线成功应用的经验,对全氧玻璃熔窑 的设计、全氧燃烧对玻璃性能的影响,以及实际生产过程中玻璃液表面泡沫多、澄清困难等关键工艺技术难题进行了系统 研究分析;并对该技术在浮法玻璃中的节能减排、运行成本等进行了分析及前景展望。

关键词全氧燃烧浮法玻璃节能减排应用前景中图分类号:TQ171文献标识码:A文章编号:1003-1987(2017)12-0003-17Oxy-Fuel Combustion Technology for Float GlassJIANG Hong1,2(1. Hainan Provincial Special Glass Key Lab,Hainan University,Haikou, 570228;2.State Key Laboratory f or Special Glass,Chengmai, 571924)Abstract:The development of the oxy-fuel technique is known as the second revolution of glass melting technology.In this paper,the advantage and development of Oxy-fuel combustion technology and its problems in the float glass industry are introduced.Based on the successful practice of the technology in the600 t/d float glass line,the design of the furnace,the effect of the oxy-fuel combustion on the properties of glass,and the problems of the key process and technology,such as too many bubbles on glass melt surface,and the difficulties in clearing,were systematically studied and analyzed.The energy saving and emission reduction and operation cost of the technology in float glass are analyzed and the prospect is discussed.Key W ords:oxy-fuel combustion,float glass,energy saving and emission reduction,application prospect〇引言改革开放30多年以来,中国国民经济迅速发 展举世瞩目,玻璃工业也得到迅速发展。

玻璃熔窑全氧燃烧技术及发展方向

“十四五”期间,对我国玻璃行业来说,面临着如何将“玻璃熔窑全氧燃烧技术”成果进一步产业化并为行业尽早实现节能减排和碳达峰碳中和,寻找可靠技术措施的重大工程技术问题。

玻璃熔窑全氧燃烧技术最显著的特点一是节能减排,二是提高玻璃质量,目前只有使用重油、天然气等高热值燃料,生产优质玻璃的企业才有动力和需求采用全氧燃烧技术。

通过近年的科研设计和生产实践,玻璃熔窑全氧燃烧技术已经在光伏玻璃、玻璃纤维、玻璃器皿、微晶玻璃等生产领域中广泛应用,其优异的提高玻璃质量、节能减排效果得到了充分验证,但广泛实施浮法玻璃全氧燃烧技术仍然面临着一些重大工程技术和经济问题,总的来说主要需要在以下几个方面开展技术创新:1优化全氧熔窑三维仿真模拟体系通过研究全氧燃烧玻璃熔窑火焰空间和玻璃液流场的三维数学模型,开发界面友好、操作方便、参数设置容易的全氧燃烧浮法玻璃熔窑三维仿真系统,使参与玻璃熔窑设计和仿真的工程技术人员只要输入熔窑结构、燃气布置和相关边界条件等参数,玻璃熔窑三维仿真系统将自动根据使用者提供的设计要求,完成CFD建模、求解和后处理三个步骤。

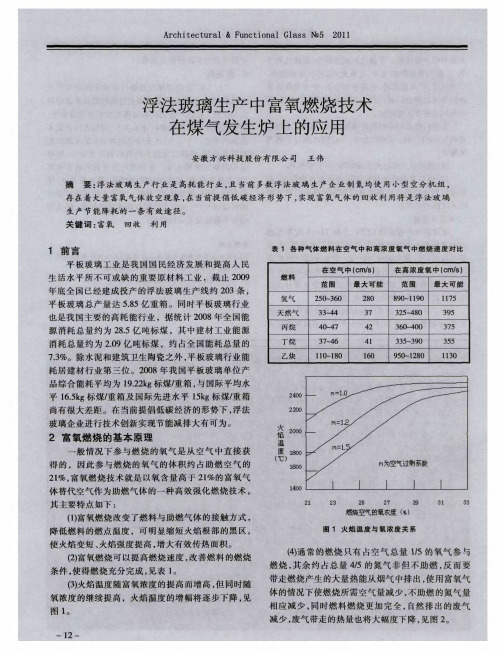

图1为全氧燃烧数学模拟火焰空间温度分布图。

图1 全氧燃烧数学模拟火焰空间温度分布图进一步形成玻璃原料COD值的快速测定、玻璃的Redox控制、熔体性能、澄清新工艺、火焰空间的数值模拟等理论与关键技术,为全氧燃烧条件下排除玻璃液中的微气泡,保证优质玻璃的熔制提供工艺指导。

2全氧浮法熔窑耐火材料国产化大型全氧浮法熔窑池宽超过11 m,比国内最大的全氧玻壳、玻璃纤维窑池宽30%以上。

到目前为止,国内已经建成了600 t/d、800 t/d规模的全氧燃烧平板玻璃生产线,主要耐火材料也都是国内配套,但要使窑炉达到高质量、长寿命,对大型全氧熔窑的结构安全、关键部位耐火材料的国产化还需要深入研究。

通过总结成功经验,克服存在的不足,持续改进、不断推进全氧玻璃熔窑关键耐火材料的国产化进程。

全氧窑的长宽比是一项重要指标。

浮法玻璃熔窑O#枪全氧燃烧技术应用

均已位居世界第一,产品远销美洲、欧洲等世界各

1

引言

镀银玻璃镜是平板玻璃深加工中镀膜玻璃的一

地。这就要求镀银玻璃镜生产企业要了解和掌握国 内外的标准要求和检测方法差异,满足客户所在地 区对产品的质量要求,不断提高国际竞争力。同 时,对于国内玻璃镜行业的质量监控和管理,也应 该从研究国外标准人手,提高行业的整体水平,逐 步与国际接轨。现行的国内外镀银玻璃镜产品标准

32

(1)

CH.+202-’2H20+C02

(2)

由(1)式和(2)式可知,空气燃烧时每千焦 热需标准状态下空气0.47 na3,0‘枪燃烧时几乎是用全 氧来燃烧.每千焦热需标准状态下氧气0.05 Inl。产生 的废气主要是CO:和H:O,火焰温度比空气燃烧时的

万方数据

设计生产经验 温度高几十度,烟气体积仅为空气燃烧时的30%,燃 料消耗约为空气燃烧时的60%。尽管影响玻璃熔窑的 熔化率的因素很多,但有一点是不言而喻的,就是 在其它因素相同的情况下,对熔化率影响最直接最 明显的是燃料燃烧火焰传递给配合料和玻璃液的热 量及直接用于熔制玻璃热量比例的大小,∥枪全氧燃 烧技术符合这一要求,需要解决的难点问题主要 最大的问题是长途运输,很难保证不发生断气现 象,同时液氧相对来说价格较高。该方法特别适用 于第一次单条浮法生产线应用0.枪全氧助燃技术的 企业。

种,属于高档的玻璃镜产品。自上世纪80年代开 始,在我国经济建设不断发展中,国内外家俱、建 筑装饰装潢、汽车等行业对镀银玻璃镜产品需求量 的日益增长,带动了我国制镜行业的快速发展。产 量不断增加,生产规模和档次不断提高。现如今我 国已拥有数百条玻璃镜生产线,其中包括20条引进 的和数十条国产的高档镀银玻璃镜生产线.年生产 能力超过5 000万m2,一半以上的高档镀银玻璃镜产 品出口国外。我国目前镀银玻璃镜的产量和出口量

玻璃熔窑的全氧燃烧

玻璃熔窑的全氧燃烧、纯氧助燃和富氧燃烧技术摘要:本文介绍了玻璃熔窑全氧燃烧技术、纯氧助燃技术和富氧燃烧技术的一些最新研究成果和技术优势,指出全氧、纯氧或富氧燃烧技术是玻璃企业节能降耗、提高产品质量、取得良好经济效益的有效措施,是企业进行节能改造的重要选择。

关键词:全氧燃烧、富氧燃烧、纯氧助燃、玻璃熔窑、梯度燃烧玻璃熔窑的节能降耗一直是业内关注的重大课题,在能源危机日益加重的今天,玻璃熔窑对高品质能源的过度依赖已经制约了玻璃行业的发展。

玻璃熔窑燃烧过程中,空气成分中占78%的氮气不参加燃烧反应,大量的氮气被无谓地加热,在高温下排入大气,造成大量的热量损失,氮气在高温下还与氧气反应生成NOx,NOx气体排入大气层极易形成酸雨造成环境污染。

另一方面随着高科技和经济社会的发展,要求制造各种低成本、高质量的玻璃,而全氧燃烧技术正是解决节能、环保和高熔化质量这几大问题的有效手段,被誉为玻璃熔制技术的第二次革命。

纯氧燃烧技术最早主要被应用于增产、延长窑炉使用寿命以及减少NOx排放,但随着制氧技术的发展以及电力成本的相对稳定,纯氧燃烧技术正在成为取代常规空气助燃的更好选择,这得益于纯氧燃烧技术在节能、环保、质量、投资等方面的优势。

氧气燃烧的应用分为整个熔化部使用纯氧燃烧的全氧燃烧技术、纯氧辅助燃烧技术以及局部增氧富氧燃烧技术等几种方式。

1、全氧燃烧技术的优点1)玻璃熔化质量好全氧燃烧时玻璃粘度降低,火焰稳定,无换向,燃烧气体在窑内停留时间长,窑内压力稳定,有利于玻璃的熔化、澄清,减少玻璃的气泡及条纹。

2)节能降耗全氧燃烧时废气带走的热量和窑体散热同时下降。

研究和实践表明,熔制普通钠钙硅平板玻璃熔窑可节能约30%以上。

3)减少NOx排放全氧燃烧时熔窑废气中NOx排放量从2200mg/Nm3降低到500mg/Nm3以下,粉尘排放减少约80%,SO2排放量减少30%。

4)改善了燃烧,提高了熔窑熔化能力,可使熔窑产量得以提高。

科技成果——浮法玻璃炉窑全氧助燃装备技术

科技成果——浮法玻璃炉窑全氧助燃装备技术适用范围建材行业浮法玻璃生产线行业现状目前我国浮法玻璃生产线有270多条,单线产量从300-1200t/d 不等。

以熔化能力每日600t,燃料为天然气浮法玻璃窑炉为例,日耗天然气量为11.0×104Nm3,日排CO2为238t,排SO2为0.552t,排NO X为0.86t,不仅能耗偏高,也对环境造成了一定程度的污染。

目前该技术可实现节能量4万tce/a,减排约11万tCO2/a。

成果简介1、技术原理浮法玻璃熔窑纯氧助燃系统包括两个方面:在投料口与1号小炉之间增设一对纯氧燃烧喷枪(俗称0号小炉),在原燃料喷枪底部加入纯氧进行助燃(俗称氧气底吹)。

0号小炉位于窑炉投料口与1号小炉之间,玻璃窑炉这段区间没有火焰覆盖,既浪费玻璃熔窑熔化面积,又增加能量的消耗。

0号小炉的纯氧和燃料燃烧反应速度快,火焰辐射强,由于该位置玻璃液面被配合料覆盖,配合料黑度比玻璃液的黑度大得多,其吸热能力也比玻璃液的吸热能力强,因此传热效果更高。

纯氧喷枪燃烧产生烟气量少,火焰动量小,不会将配合料粉尘吹起,相反配合料表面快速形成“釉层”,减少配合料的飞料。

实践证明,高温强制熔化有利于节能降耗,提高玻璃的质量和产量。

在原燃料喷枪底部通入氧气,氧气从燃料喷枪底部加入,解决传统燃烧方式该位置燃烧缺氧的问题。

高纯度氧气燃烧速度快,温度高,辐射能力强,有利于玻璃熔化、澄清和均化,因此可以减少燃料上部空气量,从而降低空间火焰温度,使温度呈梯度分布,起到保护窑炉火焰空间胸墙、大碹作用,大大延长窑炉的使用寿命,同时也大幅降低尾气中NO X含量。

燃料喷枪底部的氧气还可以燃烧掉对面燃料喷枪未燃尽燃料,避免燃料带入玻璃窑炉蓄热室,烧坏格子体,从而延长窑炉格子体使用寿命。

2、关键技术(1)解决了全氧喷枪系统火焰长短和刚度调整问题,实现在不同窑体的使用;(2)通过研发满足不同要求的配套喷嘴砖,解决了喷嘴砖材质、更换和耐碱液冲刷的问题。

浮法玻璃熔窑制氧机富氧燃烧节能技术应的几个关键问题

浮法玻璃熔窑制氧机富氧燃烧节能技术应的几个关键问题随着全球能源危机的加剧,燃料价格的不断上涨,玻璃生产的成本越来越高。

因而,玻璃熔窑的节能降耗研究是一个具有重大战略意义的课题。

我国平板玻璃工业已具有相当规模,每年浮法玻璃生产线消耗重油200万吨以上,燃料成本占玻璃生产成本已由30%上升为40%左右,严重影响着行业的经济效益。

因此,玻璃行业对节能技术的需求非常迫切。

近年来,随着玻璃熔窑节能降耗技术研究的深入,开发节能玻璃配方、优化玻璃熔窑结构、改善玻璃熔窑控制技术、加强玻璃熔窑保温和余热利用等实现玻璃熔窑节能手段的研究已相当成熟。

在此背景下,要实现熔窑进一步的节能降耗,富氧燃烧技术应运而生。

特别是近几年来,富氧燃烧技术得到了迅猛发展,成为当今玻璃行业中最活跃的研究课题之一。

该技术推广应用也必将为浮法玻璃生产行业带来可观的经济效益及社会效益。

秦皇岛玻璃工业研究设计院承担且完成了国家发改委重点科技攻关项目“浮法玻璃熔窑富氧燃烧节能技术的研究开发”,并已于2008年在秦皇岛组织召开了该项目验收会。

经参会专家质询、讨论,验收组一致同意该项目通过验收。

现提出若干关键问题,供大家参考。

富氧燃烧技术应用过程中的关键问题1.富氧燃烧工艺路线的设计富氧燃烧工艺路线的设计大致如下:富氧气体收集系统→气体混合系统→富氧调节系统→富氧换向系统→富氧预热系统→气体流量调节分配系统→富氧喷嘴→玻璃熔窑。

不同的玻璃厂实施富氧燃烧,其工艺路线会略有不同,主要根据其气保车间的结构(单高还是双高)而定。

主要设备如下:富氧气体收集装置、气体混合装置、换向系统、富氧预热设备、富氧喷嘴以及相应的管道和阀门。

2.富氧气体的收集大部分采用单高空分法制氮的浮法玻璃厂气保车间所产生的富氧气体都是直接排放到空气中。

富氧燃烧技术就是利用这些被浪费的富氧气体,添加富氧气体收集系统,将富氧气体收集起来。

本系统不会对气保车间有任何影响,也不会影响到玻璃生产线的正常生产。

浮法玻璃熔窑中富氧燃烧技术的使用研究

浮法玻璃熔窑中富氧燃烧技术的使用研究摘要:本文将详细介绍富氧燃烧技术的运用方法,通过专业的研究与调查,精准找出富氧燃烧技术在浮法玻璃熔窑中的实际应用,其使用内容包含设置富氧空气喷嘴、调整空气喷嘴位置、改善喷嘴喷枪结构及控制熔窑温度等,从而有效完善富氧燃烧技术在浮法玻璃熔窑中的使用效果。

关键词:富氧气体;空气喷嘴;玻璃熔窑引言:在玻璃熔窑开展数量逐渐增加的当下,要对其内部的燃烧技术进行恰当规划,明确富氧燃烧技术的应用方式,透过对该项技术的科学控制,有效解决此前熔窑燃烧中特有的实际问题,切实强化浮法玻璃熔窑的燃烧应用质量,为该项目的应用改进打下坚实基础。

1富氧燃烧技术的运用方法1.1预热富氧气体在使用富氧燃烧技术前,相关部门应适时确认该项技术的应用方法。

比如,技术人员要对富氧燃烧气体进行恰当预热。

一般来讲,在使用富氧燃烧气体前,需对该类气体进行恰当预热,其原因在于过低温度的气体会使玻璃熔窑的水分温度更低,而水分在输入到熔窑并生成气化现象后,会产生更大热量,该类现象将急速缩减熔窑温度,给具体的物质燃烧效果带去极大影响。

因此,技术人员要利用恰当举措预热富氧气体,在完成气体预热后,使该空间的热度急速增高,增加天然气与富氧气体的燃烧融合质量。

1.2控制气体浓度技术人员还要科学控制富氧燃烧气体的对应浓度。

通常来讲,当富氧燃烧气体的浓度增高时,燃料燃烧会愈加充分,形成较佳的燃烧效果,增加对燃烧温度的控制性。

在关注富氧燃烧气体时,该类气体的具体浓度与节能率带有极强的非线性关系,当该类气体的浓度增高时,会缩减熔窑内部的火焰,对玻璃熔化性造成极大影响[1]。

在管控富氧燃烧气体浓度时,要对该类气体的单耗与成本进行恰当考量,借助适宜空气来控制富氧燃烧气体中的对应浓度,对浓度流量值进行恰当把控。

技术人员还要利用恰当装置来稀释浮法玻璃熔窑内的富氧燃烧气体,避免其燃烧时因浓度变化而形成火焰波动,全面提升该类气体运行的稳定度。

1.3转换富氧气体相关部门需将富氧燃烧气体放置到对应的燃烧控制体系内,该系统燃烧的时间要保持在1h转换3次,利用对气电换向系统的适宜控制来完成富氧燃烧气体的转换工作,完善富氧燃烧气体的转换与供给,避免出现气体浪费等不良现象。

液晶玻璃窑炉全氧燃烧技术探讨

全氧燃烧技术的应用是玻璃工业史上的一次重要突破,主要探讨液晶玻璃窑炉全氧燃烧技术的优点,使用前测试、燃气分配比例和使用注意事项等。

液晶玻璃窑炉全氧燃烧技术简介:液晶玻璃生产线中的窑炉通过对配合料进行加热,使之熔化成高温玻璃液,高温玻璃液通过布置于窑炉底部的玻璃液出口流向下道工序。

加料端采用螺旋加料机,从后墙上的加料口输送配合料进入窑炉。

窑炉上部使用多对全氧烧枪进行对位燃烧来提供空间热量,燃料一般采用天然气,下部使用电助熔对玻璃液进行进一步加热。

全氧烧枪成对分布于窑炉两侧胸墙上,燃烧产生的烟气从后墙上的排烟口排出。

液晶玻璃窑炉结构如图1所示。

图1 液晶玻璃窑炉结构示意图相对于空气助燃,液晶玻璃窑炉采用全氧燃烧,具有如下突出优点:(1)节能降耗,全氧燃烧,由于助燃气体为纯氧,几乎不含有氮气,助燃气体可以全部参与到燃烧反应中,没有氮气被无效加热而带走热量,所以全氧燃烧热效率更高,能耗更低,有利于节能降耗。

(2)减少大气污染,使用全氧燃烧,进入窑内的氮气量大幅降低,窑内排出的烟气所含的NO X含量大大减少,可有效防止大气污染。

(3)提高熔化率,采用全氧燃烧时,燃料燃烧完全,火焰温度高,产物主要为CO2和H2O,比空气助燃黑度大,辐射能力强,火焰辐射温度可提高100 ℃左右,配合料熔融速度加快,可提高熔化率10%以上。

液晶玻璃窑炉全氧烧枪使用前测试:全氧烧枪在液晶玻璃窑炉上安装完毕后,投入使用前,需将其安装在烧枪测试装置上对其进行测试,检查烧枪燃烧状态及火焰长度、温度等数据是否满足工艺要求,如图2所示,并形成测试报告。

图2 液晶玻璃窑炉烧枪测试装置示意图测试方法:设定好氧燃比(即氧气流量/燃料流量)和天然气流量后,使用火把点燃一对全氧烧枪,通过观察、测量、记录烧枪的燃烧状态及火焰长度、温度等数据,与液晶玻璃窑炉工艺要求对比后,判断该全氧烧枪是否满足工艺要求。

烧枪测试记录见表1。

表1 烧枪测试记录将测试数据与液晶玻璃窑炉工艺要求对比可知,该烧枪满足使用要求。

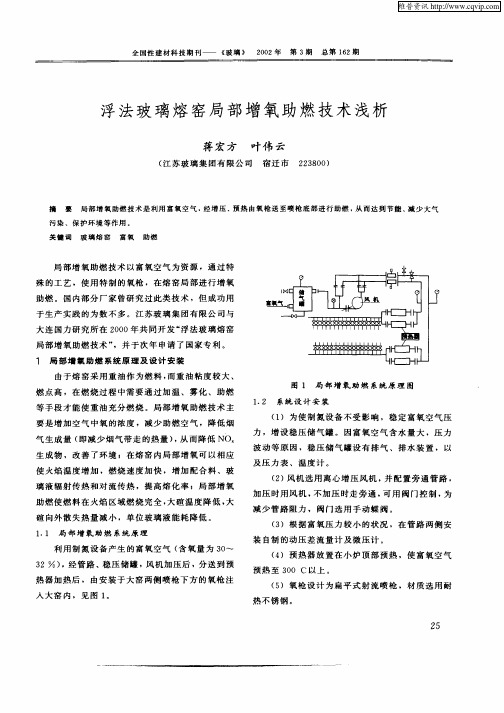

浮法玻璃熔窑局部增氧助燃技术浅析

力 、流量 ) 。各 种数 据 统 计见 表 1 、表 2 。

表 1 数 据 统 计

、 \ 区 间

‘ l m A m

项

目 、\

~…

…

’ 一

逐 注 富 氧 段 一 期 二 期

7月 1 ~ 1 4 9 7月 2 ~ 3 O 0

富 氧 调 度段 一 期 二 期

7月 3 ~ 8月 4 1 8月 5 9 ~

及 压 力 表 、温 度计 。

使火 焰 温度 增 加 ,燃烧 速 度 加快 ,增加 配 合料 、玻

璃 液 辐 射传 热 和对 流传 热 ,提 高熔 化率 ;局部 增 氧

( ) 机选 用 离心 增 压风 机 , 配 置旁 通 管路 , 2 风 并 加压 时 用 风机 , 加压 时走 旁 通 , 用 阀 门控 制 , 不 可 为 减少 管 路 阻力 ,阀 门选 用 手动 蝶 阀 。 ( )根据 富 氧压 力 较小 的状况 ,在 管路 两 侧 安 3

第 3期

总 第 1 2期 6

2 调 试 阶 段

步 进 行 ” 的原则 ,在 近半 年 的 时 间 内 ,通 过对 参 数 记 录 、 析 、 整 , 定合 适 的运 行 参 数 ( 分 调 确 温度 、压

由 于局 部增 氧 助燃 技术 在 大 型工 业 熔 窑使 用 尚

属首 次 ,为确 保 生 产不 受 影 响 ,采用 “ 由小 到大 稳

要是 增 加空 气 中 氧 的浓度 ,减少 助燃 空 气 ,降低 烟

气生成量 ( 即减少 烟 气带 走 的热 量 ) 从 而降低 NO ,

生成 物 ,改 善 了环 境 ;在 熔 窑 内局 部增 氧 可 以相 应

( )为使 制 氮设 备 不受 影 响 ,稳 定 富 氧空 气 压 1 力 ,增 设稳 压 储 气罐 。因 富氧 空气 含 水 量 大 ,压 力 波 动等 原 因 ,稳 压储 气 罐设 有 排 气 、排 水装 置 , 以

浮法玻璃生产中富氧燃烧技术在煤气发生炉上的应用

外 ,还 将 排 出氧 含 量 为 3 %- 6 0 3 %的 1 0 - 5 0 / 4 0 1 0 m3 h

浮法 玻 璃 生 产企 业 制 氮 排 放 的 富氧 气 体 经 收 集 后 可通 过两 种途 径 应用 于 浮法 玻璃 生产 , 到 富氧 助 达

燃作 用 。一 种是 直 接应 用 于玻 璃 窑 炉上 直 接 进 行 助

煤 的燃 烧 反应 , 使煤 气 炉 氧 化层 氧 化加 剧 , 层 能 够 煤

比

研发 性实 验 , 也可 以说将 富 氧助 燃整 体应 用 于浮 法玻 璃 大 型横 火焰 熔窑技 术仍 处在 开 发 阶段 , 主要 有 三个

难题 尚待解 决 。 一是 通 常使用 方式 为制 氮排 出的富氧

气 体 经过 收集 、 通过 管路 输送 从小 炉 下引 支管 由蓄热

室进 入 窑 炉 助燃 ,主 要 问题 是 容 易形 成 火 焰下 部 缺 氧, 火焰 上 部 富 氧从 而 使 窑 炉碹 顶 温度 增 强 , 强 对 加

机 加压 后通 过管 路送 到煤 气发 生炉 风机 进 风 口, 氧 富

富氧气体 。这 些 气体 经 回收 储存 后 , 是 富氧助 燃技 将

术 应用 于浮 法玻 璃 生产 的最 良好 低 成本 的气 体来 源 。 32 富氧气体 应 用 的两种 途径 .

气 体 和空气 在此 混 合后 设计 指标 为含 氧 量 2 %- 6 5 2 % 送 入煤 气 炉 内。富氧 空气 通入 后 , 自上 而下 改变 煤 将 气 炉 内空气 层 、 氧化 层 、 原层 的气 氛 , 而有利 用 于 还 从

浮法玻璃熔窑0~#枪全氧燃烧技术应用

2 解 决 熔 窑 后 期 熔 化 能 力 不 足 的方 法

当前 国 内浮法 玻 璃 熔 窑 就 其 基本 结 构 形 式 来 讲 ,与开始 问世 时所 设计 的熔窑没 有多 大区别 ,即

为 池 式 结 构 的 横 火 焰 窑 ,均 使 用 小 炉 和 蓄 热 室 及 格

知 ,空气 燃烧 的反应 如式 ( ),氧气燃烧 的反应 如 t

5 企 业 实 施 O枪 全 氧 燃 烧 项 目实 例

( )项 目实 施 前 状 况 1

为 :①全氧 枪 进入 窑 炉合 理位 置 的选择 ;② 如何延 长烟气 停 留在火 焰 空间 的时 间 ;③ 如 何减 轻全 氧燃

保护 生态环境 ,特别 是解决 当前 浮法玻璃行 业普 遍 存在 的窑炉后 期熔化 能力下 降 、能源 消耗大 幅上 升

问题 ,更 具 现 实 意义 。

3 0枪 全 氧燃 烧 技 术 应 用 原 理 和 难 点

在玻璃 熔制过 程 中所需 的热量 主要是通 过燃料

和 氧 气 在 高 温 下 进 行 燃 烧 反 应 获 得 的 ,通 过 对 比燃 烧 油 主 要 成 份 甲 烷 在 空 气 和 全 氧 中 的 燃 烧 反 应 可

代 化发展 战略 的突出位 置 。低碳 经济 的发展使作 为 高能 耗 产业 的浮 法 玻 璃工 业 节 能 减 排 工作 更 加 迫

( 4)使用0 仓全氧助燃技 术 。这是 一项 当前还 只有少数 企业应用 于生产实际 的新 型技 术 。

切 ,也使 浮法玻璃企 业必须 加快研 究和 实施节能 减 排新技 术去减 少能耗 ,降低 成本 ,提高产 品质量 ,

( )采用 烧 偏火 的方 式 清理 蓄 热室 堵 塞 。此 2 方法 虽然 实施 比较容 易 ,开始 时效 果也较 好 ,但 多 次使 用后 效果会 越来 越差 ,并 且对 蓄热 室外墙也将 造成严重烧 损 。 ( 利 用 制氮 产 生 的 富氧 接人 助燃 风 系 统助 3)

全氧燃烧技术在玻璃熔窑上的应用

要实现玻璃熔窑的全氧燃烧技术,全氧燃烧设备是非常关键的设备。

其结构的合理性将会影响到燃烧与热传递性能的好坏。

在全氧燃烧设备的研究设计和制造方面,Air Product s、pyronics等国外一些公司处于世界先进水平。

在我国已有一些轻工玻璃、电子玻璃和玻纤熔窑通过引进国外技术和装备使用了全氧燃烧技术,取得了较好的效果。

但是,国内全氧燃烧设备的设计和制造也远落后于世界先进技术。

1 燃烧器的性能1. 1 燃烧器的基本性能要求燃烧器是窑炉的重要部件,其结构、类型等对火焰状况、温度分布、传热效果、窑炉耐火材料寿命等都有重要影响。

它的工作效率直接影响火焰的温度,其结构和操作参数,直接关系到燃料的完全燃烧程度、燃烧的稳定及火焰的长度,直接关系到能否满足窑炉的工艺要求。

而传统燃烧器采用的是水冷式套管,喷出的火焰短、窄,覆盖面小,局部温度高,不合要求。

因此,人们越来越重视对窑炉燃烧器的研究,通常燃烧器的设计和安装应达到下列要求:1) 如果是液体燃料,应雾化效果好,使燃料和氧气的混合充分,在熔窑内部能完全燃烧;如果是气体应有较小的过剩系数;2) 火焰的覆盖面积大,使燃料燃烧的热量尽可能多地传递给配合料和玻璃液,尽可能少地传递给上部结构;火焰对耐火材料砌体烧损要尽可能的少;3) 火焰有较高的亮度,且有一定长度,能合理组织火焰,使喷出火焰符合熔化要求,并保证玻璃窑宽度方向的温度均匀性,防止在玻璃液表面形成不必要的热点;4) 气体流动阻力小,火焰的冲量低;5) 可控制碳黑的形成,黑度大;6) 氮氧化物的排放量少;7) 所需的氧气压力小;8) 燃烧过程稳定;1. 2 火焰的覆盖面积火焰应当拥有尽可能大的覆盖面积,为了增大火焰的覆盖面积,可以采取以下措施:1) 将圆形火焰变为平铺的扇形火焰;为了达到这种效果,可以通过以下几种方式: (1) 改变燃烧器的喷嘴的形状、大小; (2) 使用符合要求的先进燃烧器,例如pyronics 公司的AGO型全氧燃烧器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮法玻璃窑炉应用顶插全氧喷枪的探讨江欢(中国建材国际工程集团有限公司上海市200063)摘要介绍了顶插全氧喷枪技术的原理和特性及其在浮法玻璃窑炉上的应用,并通过数值模拟的方法和传统的〇#小炉助燃 进行了比较,分析了其在浮法玻璃窑炉上的实用性。

关键词全氧助燃顶插喷枪浮法窑炉数值模拟中图分类号:TQ171文献标识码:A文章编号:1003-1987(2017)11 -0024-05Discussion on Application of Vertical OrientedCrown Oxygen-fuel Burners in Float Glass FurnaceJIANG Huan(China Triumph International Engineering Co.,Ltd;Shanghai, 200063 )Abstract: Introduced the principle and features of the vertical oriented crown burners and its application in the float glass furnace.A comparison with the conventional zero port boosting is made with numerical simulation method.The practicability of the technology on float glass furnace is analyzed.Key Words: oxygen boosting,vertical oriented crown burner,float glass furnace,numerical simulation〇引言截至到目前,我国已有浮法玻璃生产企业90 余家,浮法生产线总计337条。

窑炉作为浮法玻 璃企业熔制玻璃的关键设备,消耗了大量的燃料。

随着我国经济发展的转型,对绿色发展理念的重视,对浮法玻璃这个高能耗行业提出了新的要求。

浮法玻璃生产企业都积极探索,改造 现有设备,采用新的技术,减少产品能耗,提 高产品质量,以提高企业竞争力。

全氧助燃技术对于浮法玻璃企业来说,是实现减少能源消耗、减少废气排放、降低成本、提升产品质量的一个有效途径。

传统方式的浮法玻璃窑炉全氧助燃是在投料 口和1#小炉之间的胸墙上使用全氧喷枪,即0#氧 枪。

而置于大碹上的垂直燃烧的顶插式全氧喷枪 作为另一种全氧助燃的方式,则很少有在浮法窑 炉上实际使用案例。

1应用原理在玻璃熔制过程中,从火焰到配合料的传热 至关重要。

火焰总的热传递基本上可以描述为辐射传热和对流传热两部分的和,如式(1) 所示:Q,= Q,+ Q c=f( T:-T h4)]+Tg-T h) ](1)式中:Gr—火焰到配合料的总的传热;Q r一辖射传热;一对流传热;f一辖射方程;g一对流方程;e—辐射率;a—斯忒藩-玻耳兹曼常数;A一对流传热面积;r s—辐射源的绝对温度;r b—配料的绝对温度;24乂一对流传热系数;r g—气体的绝对温度。

通常,当在火焰和液面(或配合料)之间的 边界层区域内出现燃烧反应时,对流换热占总传 热的比例为6%〜9%。

如果没有出现燃烧反应,则对流换热的比例为3%〜5%。

在没有燃烧的边界层上方的燃气平均温度下,传热系数约为 35W/(m2*K),在有燃烧情况下为80〜120 W/(m2-K)〇浮法玻璃窑炉侧插〇#氧枪助燃如图1所示,显 示了典型的传统玻璃熔窑内的传热,无论是〇#氧 枪或是普通喷枪都是沿水平方向进行燃烧。

在常 规水平燃烧玻璃炉内的整体传热过程中,对流传 热相对辐射传热而言,贡献很小。

这是因为玻璃 窑炉中的温度很高,由式(1)可知,温度越高 辐射传热部分越占主导地位。

对流成分受对流系 数的进一步调节,对流系数包括配合料和玻璃液 上方的局部流体性质。

图1浮法玻璃窑炉侧插0#氧枪助燃在传统的窑炉中,相对比较厚的边界层和比 较低的热驱动力的存在决定了大约95%的总热传 递来自于火焰和大碹的混合辐射。

因此,传统窑 炉能达到的最大传热取决于熔化部面积和上部耐 火材料所能经受的最高温度。

由于耐火材料能承 受的最高使用温度是固定的(采用硅砖的大碹一 般为1 600 °C左右),所以提高使用传统化石燃 料的玻璃窑炉熔化率的唯一办法是增加配合料的 表面积,这就限制了玻璃窑炉的单位熔化率在一定的范围内无法再提高。

常规的氧气一燃料燃烧能提高辐射换热,但 对对流传递的影响较小。

较高的火焰温度和燃烧 产物的增强发射率直接增加了燃烧空间的辐射。

低速、厚的边界层以及与批处理和玻璃液相接触 的燃烧产物的相对低温(与火焰本身的温度相比)减小(对对流分量的影响)。

采用顶插喷枪的燃烧方法可以提高对流传热。

如图2所示,顶插喷枪垂直方向燃烧的火焰 快速喷向下方的配合料和玻璃液,导致火焰和配 合料之间的边界层显著变薄,高温火焰与相对较 冷的配合料之间的紧密接触,火焰中未完全燃烧 的物质在冷的配合料表面会继续发生反应和释放 出能量,进一步加强了对流传热。

图2浮法窑顶插喷枪助燃对配合料的总热传递的增加是窑炉增加熔化 率的关键。

此外,由于顶插唆枪安装在大値中,所以有很大的空间来选择安装喷枪的合适位置。

因此,这种方式可以在单位面积的配合料上提供 更多的能量,而不会将窑炉的运行温度超出耐火 材料的承受能力。

这种顶插喷枪熔化方式,可以 在固定尺寸的窑炉中增加玻璃的拉引量或提高玻 璃的质量。

2实施方法2.1全氧助燃氧气来源目前,全氧燃烧合适的氧源主要有以下几种:直接使用液氧、低温空气分离法(ICO)制25氧和变压吸收法(VPSA)制氧。

其中,直接使 用液氧的方式需要再建设液氧储存系统,从气体 公司购买高纯成品液氧,价格较高;低温空气分 离法制氧投资比较大,系统比较复杂,氧气产量 大,纯度高(99%左右),一般适用于全氧燃烧 大量使用的情况;变压吸收法制氧适合中小规模 制氧,纯度能在一定范围内调节,生产比较灵活。

对浮法玻璃厂来说,由于锡槽需要使用大量 的氮气来防止锡液被氧化,作为浮法窑炉的配套 设施建有氮站,作为其副产品的氧气是全氧助燃 合适的氧源。

为了全氧助燃,氮站在设计之初就 应该考虑生产氮气的同时利用剩余的氧气。

氮站 的制氧量用于全氧燃烧是远远不够的,不过用于 全氧助燃则是可以满足要求的。

一般情况下氮站 产生氧气的压力偏低(约40 kPa),需要进行升 压调节后使用。

2.2喷枪布置对于浮法玻璃窑炉来说,在传统上使用〇#小 炉区域的大碹上用1~ 2支顶插喷枪就可以充分利 用氮站的氧气,提供整个窑炉大约10%的热量输 人,达到一定的助熔效果,同时,由于全氧助燃 所占比例较低,不会导致窑炉燃烧空间的水蒸气 和NaOH的浓度剧烈上升,因而不会对窑炉的硅 砖材质大碹的侵蚀造成大的影响。

对于新建的窑炉,可以在〇#小炉和前2~ 3对 小炉区域(视窑炉的规模而定)的大碹上同时使 用多支顶插喷枪,同时取消前2~ 3对小炉和蓄热 室,这种情况下窑炉靠近投料口的区域内存在大 量的全氧燃烧,水蒸气和NaOH浓度很高,可能 导致硅质大碹出现问题,因此需要考虑在相关区 域使用一段电熔AZS大碹。

这样会增加一部分建 设成本,不过同时也会节约相应位置蓄热室的建 造成本。

这样的混合式的窑炉结合了两者的长处,有以下几个优点:(1)由全氧燃烧带来的益处:和同样大小 的普通空气燃烧窑炉相比,能达到更高效的传热,配合料料山不受换火影响,因此更稳定,从而达到更大的拉引量,更低的单位能耗,获得更高的玻璃质量,还有减少飞料对蓄热室的堵塞,同时也能降低排放。

(2)由普通空气燃烧带来的益处:整个窑 炉大部分还是传统的形式,减少了建设和运行的成本,同时减少了全部全氧燃烧造成澄清部产生过多的泡沫,改善澄清部的热传递。

2.3注意事项顶插式喷枪助燃不适合含有挥发性成分的玻璃组成。

在火焰的直接高温冲刷下,配合料中的挥发会增加,并且会在碹顶喷枪处冷凝下来,堵住喷枪和损坏喷枪附近的耐火材料。

应注意喷枪的安装。

不合理的安装位置和角度可能导致气流在接触配合料后冲向周围墙体和碹顶,造成配合料的飞料。

合理的安装则可以减少飞料,并增加燃料燃烧后生成气体在窑内的停留时间,达到更好的传热效果。

注意全氧燃烧造成的局部高水分高碱蒸汽的影响。

就像使用〇#氧枪助燃那样,顶插喷枪局部使用不会有大的影响,但是如果大量应用就必须重视气氛的改变对耐火材料的影响。

3模拟验证对顶插喷枪的效果进行数学模拟。

首先计算了不使用任何助燃的普通浮法窑炉(模型1),然后分别计算使用传统〇#氧枪助熔的窑炉(模型2)和使用顶插氧枪助熔的窑炉(模型3) 3种情况。

在这3个模型中,除了1#小炉前的助燃方式有所不同外,其它部分的结构完全一样,各个窑炉拉引量都为550 t/d。

案例2和案例3投人了一样多的助燃燃料(4.9%),1#小炉的燃料量由保持1#小炉位置靠近池底处的玻璃液温度不变来调26节,其余小炉的负荷则保持不变,以尽量使3个 案例中玻璃液有相似的温度和流动情况,即保持 相似的玻璃质量,以方便比较。

3.1燃烧空间3个模型各个小炉燃料负荷(以基础模型的 能耗为100%计算)比较见表1。

表1各个小炉燃料负荷(以基础模型的能耗为100%计算)/%基础模型用〇#小炉用顶插喷枪1#小炉前0 4.9 4.91#小炉23.517.116.92#小炉23.523.523.53#小炉2222224#小炉1313135#小炉181818总计10098.598.3案例2和案例3在基础案例上分别取得了1.5%和1.7%的节能效果,可见使用顶插喷枪比使用〇#小炉取得了更好的节能效果,但是两者之 间的差距并不大。

在助燃量比较小的情况下,只要〇#氧枪的燃料燃烧后的高温气体有足够的停留时间把热量辐射出去,总体传热效率并不会比使用顶插喷枪低。

顶插喷枪只有在比较大的使用负荷下才能充分发挥其传热效率高的特性。

3个模型大碹内表面温度对比见表2。

表2大碹内表面温度 /°C基础模型用〇#小炉用顶插喷枪1#小炉前1447147614641#小炉1541153315352#小炉1604160016033#小炉1612161116094#小炉1583158115805#小炉156415631563模型2和模型3使用助燃后,使在1#小炉前的 大碹内表面温度有所提高,但处于耐火材料的安 全温度范围内,大碹其他位置则温度稍有下降。

模型3使用顶插喷枪后碹顶热点处温降更多,从 1612 °C降低了3 °C,而模型2与之相比只降低了 1°C。

可见使用顶插喷枪后,与使用常规0#氧枪 相比,更多比例的热量直接进入了玻璃液,在同 样的拉引量和质量的情况下热点温度更低,因此 具有更大的提高拉引量的潜力。