GS30数控车床电气控制系统改造设计

关于数控机床的电气控制改进与设计

关于数控机床的电气控制改进与设计摘要本文重点针对机床控制电气设备的改进,以国际先进的安全标准的基本原理和技术为基础,制定符合我国机床控制电气设备领域实际发展状况的标准;在研究电气安全技术和制定相应标准的同时,开展了机床电气控制的改进,优化了电气安全测试平台。

关键词远距离控制;变频器;控制器数控机床的配气装置和电气仪表控制系统优化镀锌线保护气系统的特点,需要提供保护气、密封气和安全气。

其中保护气为氢氮混合气,氢含量为5%~25%,需随工艺要求进行调整。

密封气和安全气均为高纯氮气。

因此根据镀锌线生产要求,需专门设计数控机床的配气装置。

实际工作中,我们最常用的有二种方案:一种是自动配气系统;另一种是手动配气系统。

自动配气系统是根据混合气中氢含量分析结果与PID中氢含量设定值之间差值,通过自动阀门的定位器来控制阀门开度,即控制氢气的注入量来达到氮气中氢含量的设定值。

关于镀锌线保护气系统的电气仪表控制。

为了保证设备的有效、安全运行,我们为保护气系统配置了各种温度、压力、流量和气体纯度等检测仪表。

空压机、氢压机、冷干机、液氨泵和各种加热器等电气控制箱。

为了实现自动操作,连锁控制和连锁安全保护等。

我们还配置了PLC可编程控制器,根据用户要求还可以配置人机界面和计算机中央控制台等。

我们也将在电气仪表控制方面不断优化,上档次,上水平,更好地为镀锌线设计和成套制造保护气,更好地为用户服务。

1 电气柜设计通常情况下,电气柜都是由一台欧姆龙PLC和两台LG变频器所组成的。

电气柜的外部接线方式如图1所示,主轴电机是由容量为18.5kW的一个变频器进行控制,主轴箱快速走刀和立柱行走两个电机都是通过接触器的不断切换由一个5.5kW的变频器进行控制。

由于过多的控制电缆会直接影响设计的效果,所以我们在设计的过程中一定要尽量减少操作站和控制柜之间的电缆数目,最常见的方式就是选用总线传输的方式,这样不但可以方便移动拆解,而且床身分线盒与控制柜、手控操作站之间都可以直接用插头进行连接。

数控车床系统结构改造设计书

数控车床系统结构改造设计书数控车床系统结构改造设计书1. 设计目标本次数控车床系统结构改造的设计目标为:提高数控车床加工精度和稳定性,增加数控系统的功能和扩展性,提升生产效率和生产质量。

2. 现有车床结构分析数控车床的结构包括机身、进给系统、主轴系统、控制系统和刀具系统。

其中,机身的刚性决定着数控车床的加工精度和稳定性,而进给系统和主轴系统的精度和稳定性则是数控车床能否实现全自动加工的关键。

控制系统则决定了数控车床的加工精度和工作范围,刀具系统则决定了数控车床的工作效率和加工质量。

现有数控车床的结构不够合理,机身的刚性不够强,容易发生振动和位移,影响加工精度和稳定性。

进给系统和主轴系统的精度和稳定性也不够理想,容易产生误差和变形,导致加工品质下降。

控制系统的功能不能满足当前的加工需求,需要扩展出更多的加工功能。

刀具系统的切割效率不理想,加工速度不够快,切割质量不如人意。

3. 改造方案3.1 机身结构改造考虑到机身的刚性对加工精度的影响,本次改造将对现有机身结构进行增强和加固,利用更高强度的材料重新设计机身结构,并采用加强支撑和支撑背板的方式,使数控车床的结构更加稳定和牢固。

3.2 进给系统和主轴系统改造进给系统和主轴系统的精度和稳定性对数控车床的全自动加工有着至关重要的影响,因此,本次改造将针对进给系统和主轴系统的问题进行改进。

首先,更新进给系统的控制部分和传动设备,采用更加精密的减速器和伺服电机实现进给速度更加稳定和精确。

其次,针对主轴系统的问题,采用更加精密的轴承和主轴,实现主轴的转速稳定和运转平稳。

3.3 控制系统扩展控制系统的扩展将是本次改造的关键所在。

针对现有控制系统的不足,本次改造将引入更加先进的数控系统和相应的控制软件,实现更加灵活和多样化的加工需求,并提供更加人性化的操作界面,方便操作和管理。

3.4 刀具系统改进刀具系统的改进将提升数控车床的工作效率和加工质量。

本次改造将增加多条刀架,增强切割效率,并更新切割软件,实现更加高效和精准的切割操作。

探索GS30数控车床电气控制系统改造设计

探索GS30数控车床电气控制系统改造设计作者:谢曼来源:《数字技术与应用》2017年第09期摘要:本文以GS30数控车床电气控制系统为例,对其工艺改进方案总体设计、控制系统改进设计方案进行阐述,并介绍GS30型数控车床的验收内容,希望能够为GS30数控车床电气控制系统的的应用与发展带来一点理论支持。

关键词:GS30数控车床;电气控制系统;改造设计中图分类号:TG333.3 文献标识码:A 文章编号:1007-9416(2017)09-0016-021 GS30双主轴数控车床工艺改进方案总体设计工作原理。

840D数控系统选择的CPU结构为人机通信CPU、数字控制CPU以及可编程逻辑控制器CPU等三个[1]。

人机通信CPU属于PUC单元的CPU,其作用在于人机界面软件中人与机床的通信发挥作用,其涉及到的内容也比较广泛,例如由用户文件管理、机床参数设置、加工程序等等。

PUC 单元内带的硬盘可以对相关参数与程序进行存储与备份。

2 控制系统改进设计方案2.1 改进的总体技术方案机床主要分为两个部分,即机械与电气,在总体方案的设计中,必须对这两个方面予以充分分析,确保机床功能得以实现,充分了解与分析数控车船现状,鉴于此,关于GS30型数控车床的技术改进,主要就是涉及到电气与机械两个方面,如下图1为总体技术方案[2]。

2.2 电气部分改进控制系统的改进十分必要,因此,我们可以考虑选用840D数控系统,该系统源自于西门子公司,在机床位置控制方面具有较强的适用性。

该系统不管是硬件还是软件,都与本机床原有控制功能需求相符。

液晶显示器尺寸为10.4寸,操作面板为薄型MCP,键盘选择全功能CNC。

PUC带有硬盘功能,通过PUC,用户在获取中文显示界面时能够得到比较友好的体验,当然,PUC的功能并不局限于此,例如还有加工循环、图形模拟、图形编程等等。

为了使各轴功率、扭矩与实际要求相符合,将原系统改为NCU单元+611D驱动+IFT伺服电机+1PH7主轴电机[3]。

数控机床的电气控制系统的设计(初稿)2

一般,零件在普通的数控机床上加工主要是按照零件的设计图纸,由操作人员手动去改变刀具与被加工零件的相对加工轨迹,然后再由刀具对加工件进行切割来完成零件的加工。而现代化科技引入的数控机床在进行零件加工时,是通过计算机编程人员将整个零件加工的工艺程序以及机床运动的轨迹要求编程,然后再将编程好的计算机语言导入到CNC装置,再经过工序的转换和处理后,CNC装置向数控机床的伺服驱动机床发出指令,从而完成整个零部件的加工。下图1-1为整个数控机床的具体工作流程:

第三,电气控制系统安装与调试应注意的事项与要点,调试方案以及调试的结果。

第二章电气控制系统总体方案设计

2.1 数控机床电气控制系统的控制要求

根据《数控机床电气控制(第二版)》[4],数控机床电气控制系统的设计主要要遵循以下几方面的原则:

首先,要尽可能的满足整个系统的机械设计和工艺加工的要求。尽管数控机床是科技发展的产物,但其仍然属于机电一体化产品,其主要包含了控制系统的主轴控制系统和进给轴伺服控制系统,而这些系统大多数都是机电式的,他们的输出部分的机械环节和元件是控制系统必不可少的重要组成部分,直接影响着数控机床性能的好坏。这些机械环节和元件不同于电气部分,他们不能够灵活的变化,一旦加工完成,其性能的提高几乎是不可能的了。所以,数控机床的机械设计人员以及数控机床控制系统的人员必须深刻地认识到这一点,以便他们能在最初的设计阶段和加工阶段能全方面的衡量各部件承担的职责,紧密配合,制定出合理的设计方案和加工方案。这机械环节和元件的设计过程中,需要乃如考虑的机械部分主要有:相关的负载、驱动力和驱动力矩、摩擦力或摩擦力矩、死区、传动系统的间隙、刚性、惯性矩和共振频率等,而电气控制部分主要考虑的是强电、弱电布置和设计。

(1)落后世界先进水平在十年到十五年之间,尤其在高端技术领域表现更有突出。

数控机床改造方案及实施

数控机床改造方案及实施一、具体步骤机械修理与电气改造相结合一般来说,需进行电气改造的机床,都需进行机械修理。

要确定修理的要求、范围、内容;也要确定因电气改造而需进行机械结构改造的要求、内容;还要确定电气改造与机械修理、改造之间的交错时间要求。

机械性能的完好是电气改造成功的基础。

先易后难、先局部后全局确定改造步骤时,应把整个电气部分改造先分成若干个子系统进行,如数控系统、测量系统、主轴、进给系统、面板控制与强电部分等,待各系统基本成型后再互联完成全系统工作。

这样可使改造工作减少遗漏和差错。

在每个子系统工作中,应先做技术性较低的、工作量较大的工作,然后做技术性高的、要求精细的工作,使人的注意力能集中到关键地方。

根据使用条件选择系统针对某台或某几台机床,确定它的环境、温度、湿度、灰尘、电源、光线,甚至有否鼠害等外界使用条件,这对选择电气系统的防护性能、抗干扰性能、自冷却性能、空气过滤性能等可提供正确的依据,使改造后的电气系统有了可行的使用保证。

当然,电气系统的选择必须考虑成熟产品,性能合理、实用,有备件及维修支持,功能满足当前和今后若干年内的发展要求等。

落实参与改造人员和责任改造是一个系统工程,人员配备十分重要。

除了人员的素质条件外,根据项目的大小,合理地确定人数与分工是关键。

人员太少不利于开展工作,人员太多也容易引起混乱。

根据各个划分开的子系统,确定人员职责,有主有次,便于组织与协调。

如果项目采用对外合作形式,更需在目标明确的前提下,界定分工,确定技术协调人。

改造范围与周期的确定有时数控机床电气系统改造,并不一定包含该机床全部电气系统,应根据科学的测定和分析决定其改造范围。

停机改造的周期,根据各企业的实际情况确定,考虑因素有生产紧张程度、人员技术水平、准备工作充分程度、新系统大小与复杂程度,甚至还包括天气情况等。

切忌好大喜功,急于求成,匆忙上阵,但也要合理安排,防止拖拖拉拉。

二、改造的技术准备改造前的技术准备充分与否,很大程度上决定着改造能否取得成功。

数控车床电气控制系统改造.doc

数控车床电气控制系统改造江西工业工程职业技术学院江西工业工程职业技术学院毕毕业业论论文文题目数控车床电气控制系统设计学生姓名徐荣荣指导教师谢燕琴专业数控技术班级数控111学号代,数控机床的主轴一般采用三相感应电动机配上多级齿轮变速箱实现有级变速的驱动方式。

随着刀具技术、生产技术、加工工艺以及生产效率的不断发展,上述传统的主轴驱动已不能满足生产的需要。

现代数控机床对主轴传动提出了更高的要求:调速范围宽并实现无极调速为保证加工时选用合适的切削用量,以获得最佳的生产率、加工精度和表面质量。

特别对于具有自动换刀功能的数控加工中心,为适应各种刀具、工序江西工业工程职业技术学院5和各种材料的加工要求,对主轴的调速范围要求更高,要求主轴能在较宽的转速范围内根据数控系统的指令自动实现无级调速,并减少中间传动环节,简化主轴箱。

目前主轴驱动装置的恒转矩调速范围已可达1∶100,恒功率调速范围也可达1∶30,一般过载 1.5倍时可持续工作达到30min。

主轴调速范围:100至2800r/min。

具有4象限驱动能力要求主轴在正、反向转动时均可进行自动加、减速控制,并且加、减速时间要短。

具有较高的精度与刚度,传动平稳,噪音低。

数控机床加工精度的提高与主轴系统的精度密切相关。

为了提高传动件的制造精度与刚度,采用齿轮传动时齿轮齿面应采用高频感应加热淬火工艺以增加耐磨性。

最后一级一般用斜齿轮传动,使传动平稳。

采用带传动时应采用齿型带。

应采用精度高的轴承及合理的支撑跨距,以提高主轴的组件的刚性。

在结构允许的条件下,应适当增加齿轮宽度,提高齿轮的重叠系数。

变速滑移齿轮一般都用花键传动,采用内径定心。

侧面定心的花键对降低噪声更为有利,因为这种定心方式传动间隙小,接触面大,但加工需要专门的刀具和花键磨床。

良好的抗振性和热稳定性。

数控机床加工时,可能由于持续切削、加工余量不均匀、运动部件不平衡以及切削过程中的自振等原因引起冲击力和交变力,使主轴产生振动,影响加工精度和表面粗糙度,严重时甚至可能损坏刀具和主轴系统中的零件,使其无法工作。

立式车床数控改造电气控制部分安装与调试

立式车床数控改造电气控制部分安装与调试1. 引言立式车床数控改造是一项重要的工程,其中电气控制部分的安装与调试是关键步骤之一。

本文旨在介绍立式车床数控改造电气控制部分的安装与调试过程,并提供相应的操作指南。

2. 安装步骤2.1 准备工作在开始安装之前,需准备以下材料和工具: - 数控控制面板 - 电气控制部件(例如:电气箱、电源等) - 电气连接线 - 扳手、螺丝刀等基本工具 - 电源插座和配电线路2.2 安装电气控制部件2.2.1 电气箱安装1.将车床电源关闭并拔掉电源插头。

2.找到合适的位置安装电气箱,并使用螺丝固定。

3.将电气箱与车床进行电气连接,确保连接牢固可靠。

4.连接电气箱与数控控制面板。

2.2.2 数控控制面板安装1.将数控控制面板固定在车床上,确保安装牢固。

2.连接数控控制面板与电气箱,并用螺丝固定连接。

2.3 连接电气线路1.检查车床的电源插座是否符合电气控制部件的要求,如果不符合,需要进行相应的改造。

2.使用电气连接线将电气控制部件与电源插座进行连接,确保连接牢固、绝缘良好。

3. 调试步骤3.1 软件设置1.打开数控控制面板的电源,并确保数控控制面板上的指示灯亮起。

2.根据数控控制面板的使用手册,进行软件设置,例如选择工作模式、设定加工参数等。

3.2 电气参数调试1.将车床电源接通,并确保车床处于待机状态。

2.使用数控控制面板,逐步进行电气参数调试,例如电机速度、电流等。

3.检查各个电气设备的工作状态是否正常,例如电机是否旋转、传感器是否正常。

3.3 运动调试1.将加工物件放置在车床上,并进行夹紧。

2.根据数控控制面板的指示,使用数控程序进行车床的运动调试,例如进行自动加工、手动操作等。

3.检查车床的运动是否准确、平稳。

4. 安装与调试注意事项1.在进行安装和调试时,务必参考车床和数控控制面板的使用说明书,并按照要求进行操作。

2.在安装和调试过程中,严禁触摸裸露的电线和接触高电压设备,以确保人身安全。

数控机床电气改造方案

目录前言 (1)一、概述 (1)数控车床大修的意义 (1)(1)节省资金 (1)(2)性能更加稳定可靠 (1)(3)提高设备性能和劳动生产率.. (1)二、大修方案 (2)(1)数控CNC系统 (2)(2)X轴与Z轴进给系统 (2)(3)主轴系统 (3)(4)机床辅助操作面板 (3)(5)电气元件的更换 (3)(6)电线、电缆的更换 (4)(7)电气控制柜辅助工作设备 (4)(8)大修机床电气设计及安装调试 (4)四、机床大修后的技术要求及目标 (5)五、合作方式 (5)六、技术支持与售后服务 (6)七、机床大修费用明细表 (6)前言本套数控车床电气系统大修方案的思路是配合机械大修恢复机床精度到初始状态,同时保证设备长时间稳定、可靠运行。

本套方案的大修目标,主要针对原有电气系统的数控系统、电气元件、电气执行元件等部件进行更换、优化、改进,最终达到恢复加工精度、使机床系统运行更加稳定、可靠的目的。

一、概述数控车床大修的意义:1、节省资金。

精度对于车床来说是一个至关重要的硬性指标,如果车床的精度下降会直接影响到加工件的质量,还可能会给客户带来不小的经济损失。

如果因机床精度丧失而购置同类型的新机床则需要花费不菲的费用,大型及特殊设备尤为明显。

2、性能更加稳定、可靠。

因原机床各电气元件和线路逐渐老化和疲劳,更换新的元器件后可保证机床运行稳定、可靠,避免因元器件和线路老化造成停机从而影响生产。

3、提高设备性能和劳动生产率。

因原机床购置时间较早,设备配置的电气系统随着时间推移已经逐渐落后,大修时着眼于当前机床控制的主流技术结合设备的自身特点制定合理、性价比高的大修方案,从而达到提高设备性能,最大化投入产出比的效果。

二、大修方案机床电气控制系统原理图1、数控CNC系统原有3台机床采用不同型号的FANUC Oi系列车床数控系统,随着时间推移原有系统的性能已经落后,不能满足机床的精度的要求,本次大修拟将原系统更换为FANUC公司最新的0i-Mate-TD车床系统。

数控车床电气控制系统改造

数控车床电气控制系统设计〖摘要〗数控机床是典型的机电一体化产品,它综合了电子计算机、自动控制、自动检测、液压和气动以及精密机床等方面的技术。

数控机床的高精度、高效率决定了发展数控机床是当前中国机械制造业技术改造的必由之路,是未来工厂自动化的基础。

用普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展,所以必须大力提高机床的数控化率。

本设计主要任务是将CA6140型普通车床改造为数控车床。

〖关键词〗数控机床改造电气控制系统变频器目录前言 (1)一、概述 (1)(一)数控机床改造的意义 (1)(二)车床的性能和精度的选择 (2)(三)车床数控改造总体方案 (2)二、主轴驱动及控制 (3)(一)主轴驱动系统概述 (3)(二)数控机床对主轴驱动系统的要求 (3)(三)交流主轴电机的结构和工作特性 (4)三、伺服驱动系统 (5)(一)概述 (5)(二)伺服系统的组成 (5)(三)伺服系统的基本要求 (6)四伺服驱动电机 (7)五、刀架控制系统 (7)(一)刀架电动机工作原理 (7)(二)刀架电动机接线方法 (9)六、电气图 (10)(一)原理图 (10)(二)系统连接框图 (11)(三)电气控制柜布局图 (12)(四)变频器接线原理图 (13)七、电气元器件的选择 (13)(一)熔断器的选用 (13)(二)接触器的选用 (14)(三)热继电器的选用 (15)(四)变频器的选用 (16)结束语 (17)感谢词........................................... 错误!未定义书签。

参考文献 (18)附录:数控机床电气元件明细表 (19)前言数控车床改造,主要是对原有机床的结构进行创造性的设计,最终使机床达到比较理想的状态。

数控车床是机电一体化的典型代表,其机械结构同普通的机床有诸多相似之处。

有关数控车床电气控制系统的改造与设计

有关数控车床电气控制系统的改造与设计摘要:通常而言,数控车床电气系统可实现5-10年的无故障运行,而后便进入到了故障的高发时期,为了确保其仍然保持较高的可靠性及稳定性,必须对其进行升级改造,以便确保其能够继续发挥作用,进一步为企业创造经济效益。

因此,本文以gs30型数控车床电气控制系统为例,对车床参数进行了改造及设计,并进行了实验验收。

关键词:数控车床电气控制系统改造设计随着我国数控车床的不断发展,其如今已经成为我国制造业中相当重要的基础装备之一。

数控车床主要包括机械系统以及电气系统两大部分。

通常来说,对于电气系统而言,其无故障运行期在5-10年之间,随后便会进入到故障的高发时期,但是,一般数控车床其机械部件若保养良好一般能够使用20-25年,且精度、可靠及稳定性能仍可以保持较高水平。

如今,不少数控车床已经运行了十多年,并步入了“损耗期”,这些陈旧的数控机床常常故障频发,很多功能已经无法很好地适应如今大规模的生产需求,有必要针对数控车床相关设备进行改造,以便提高企业设备的技术水平,通过少量投资对老数控车床的电气系统进行进一步的升级和改造,以便使其重焕生机并继续发挥其作用。

1、数控车床电气控制系统1.1 数控车床的工作原理及其功能分析对于数控车床而言,以被加工零件的工作图以及工艺过程卡为依据,通过对数控代码及其程序格式进行加工程序编写的整个过程进行规定,在数控系统中进行准确加工程序的输入,并将已给定加工程序及输入信号进行相应的运算、控制及其处理,而后将处理结果发送至控制系统中,从而对机床各部件进行驱动,使其能够以机械加工相关要求为依据进行有序的运行,并自动进行合格零件的制作。

由于数控车床主要负责进行轴类以及盘类回转体零部件的加工,并自动完成圆柱面、圆锥面、断面、圆弧面以及螺纹内外工序的切削及其加工过程,因而在机械制造领域得到了广泛的应用,经改造后的数控车床也应当能够满足这些功能。

1.2 数控车床电气控制系统电路分析1)主轴电动机的电气控制,主轴电机为交流变频电动机,主要通过变频器进行驱动,对于其正、反转以及速度等主要是由数控系统控制的。

GS30数控车床电气控制系统改造设计

GS30数控车床电气控制系统改造设计作者:杜微来源:《科学与财富》2018年第13期摘要:随着我国制造业的发展,对数控车床的要求越来越高,而数控车床的电气系统一般仅能维持10年左右时间的无故障运行,之后故障的发生就会变得频繁,因此为了保证设备的安全稳定运行,就需要对其进行技术上的改造,以便提高系统的生产效率以及生产质量,从而为企业创造更多的经济效益与社会效益。

因此,本文就GS30数控车床电气控制系统的改造设计进行了研究。

关键词:GS30数控车床;电气控制系统;改造;设计近年来,我国的生产制造业迅速发展,数控车床作为生产制造过程中的关键性装备,其运行的安全可靠性至关重要。

一般来说,数控车床包括机械与电气两大系统。

对于电气系统来说,能够维持5-10年时间的无故障运行,之后故障的发生就会变得频繁,但是,对于机械系统来说,如果维护保养的好可稳定运行20-25年,且在效率、安全性方面仍然保有很高的水平。

当前,使用中的大部分数控车床已逐步进入“损耗期”,故障问题频发,且在性能上也已不能满足今天大规模、高精度的生产要求,这就需要对其进行技术上的升级、改造,从而不断提高企业生产效率,创造更多的经济效益与社会效益。

1数控车床电气控制系统概述1.1 数控车床的工作原理数控车床在运行过程中,是以被加工器件的设计图以及工艺标准为依据,对数控代码及其相应格式进行程序方面编写的完整过程进行规定,在数控系统中进行加工流程的输入,并对已给出的加工流程及数据信息进行相应的运算、分析,之后将得到的结果传送给控制系统,从而对车床各环节实施控制,使其能够依照规范流程进行稳定的运行,并自动实现标准器件的生产制造。

总的来说,数控车床主要用于轴类、盘类回转体零件的加工制造,并实现圆柱面、圆锥面、断面等的加工处理,因此在我国的机械制造行业具有极为广泛的应用,而随着我国经济的高速发展,为不断提高其生产效能,并尽可能的满足当前零件制造方面大规模、高精度的生产要求,必须对其进行技术上的创新升级。

普通机床数控化改造中的电气设计

普通机床数控化改造中的电气设计【摘要】在数控机床改造的过程中,如何进行电机参数的计算和选择、数控系统的选择和电气系统的非标准化设计是目前数控化改造工作中普遍存在的问题。

本文将从数控系统的设计、加工精度、机床运动坐标轴等的控制设计入手,较详细地阐述了机床的数控化改造电气控制设计的方案,对机床电气系统进行改造设计,使原有的机床在某些方面性能和功能方面有较大的提高,基本可达到普通数控机床的加工要求。

【关键词】机床改造;电气控制;PLC ;步进电机一、前言目前许多数控化改造的设计存在诸多问题:选择电机参数时,使用的计算方法欠精确;数控系统类型和功能选择不合理;电气部分的改造不规范等等。

因为数控机床电气设计、应用与维修技术工作的复杂性、多样性和多变性以及一些客观环境因索的制约,在数控机床电气控制方而还没有形成一套成熟的、完整的理论体系。

本文将对机床数控化改造进行归纳总结和分析,以求对该学科理论的发展及工程技术人员的实践有所裨益,为普通机床数控化改造中的电气设计提供依据。

二、普通机床改数控机床的优点普通机床虽然有价格便宜、操作简单的优点, 但它存在许多弊端:1)传动链复杂从而导致传动精度低,使产品的加工精度降低,产品的质量稳定性也不是很高;2) 加工工序简单,因而不能加工较复杂的零件,加工零件的品种也比较少;3) 生产效率较低。

一个零件一般需要多次装夹和多道工序;4) 由于普通机床几乎所有工作都靠工人手动操作,对工人的熟练程度要求高,因而工人劳动强度大,生产准备时间长。

由于普通机床的这些缺点越来越使之在当今日益竞争的社会中处于劣势。

1、普通机床数控化的优点普通机床经过数控化改造后,可以大大地提高传动进给精度,从而提高机床的加工精度;还可以拓宽普通机床的加工范围,延长机床的役龄;普通机床的数控化改造将在很大程度上盘活企业的固定资产、提高劳动效率,用较少的资金,将普通机床改造升级为数控机床,带来可观的经济效益,为提高企业的竞争力做出贡献。

车床电气控制系统设计方案

车床电气控制系统设计

最常用、最简单的车床电气控制系统的线路图,它是由电源开关QS、熔断器FUl和FU2、接触器KM、热继电器FR、停止按钮SBl和起动按钮SB2等组成。

在分析各种控制原理图时,为了简单明了,通常用符号和箭头配以少量的文字说明来表示其动作原理。

如电动机单向运行控制线路的动作原理如下:

1)起动

先合上电源QS。

当松开起动按钮SB2,由于接触器KN的常开辅助触头已闭合自锁,控制电路仍保持接通,电动机M继续运转。

这种当起动按钮SB2松开后,控制线路仍能保持接通的线路叫做具有自锁(或叫自保)触头。

2)停止

如果电动机在运行过程中,由于过载或其他原因,使负载电流超过额定值时,经过一段时间,串联在主电路中的热继电器FR的双金属片受热弯曲,使串联在控制线路中的常闭触头FR断开,切断了控制

线路的电源,接触器KM 圈断电,其主触头断开,电动机M便脱离电源停转,达到了过载保护的目的。

数控机床的电气控制系统设计

数控机床的电气控制系统设计在设计数控机床电气控制系统时,首先要明确设计目标。

通常情况下,设计目标包括以下几个方面:高精度:提高数控机床的加工精度是首要任务。

电气控制系统作为机床的核心部分,对于提高机床精度起着至关重要的作用。

高效率:通过优化电气控制系统,提高机床的加工效率,从而缩短加工周期,提高产能。

易维护:考虑到后期维护和保养的问题,设计方案应使得电气控制系统易于更换和维修。

数控机床电气控制系统的组成部分主要包括以下几部分:主电路:包括电源、电动机、导轨等硬件设施,为整个系统提供动力。

控制电路:包括各种传感器、控制器、执行器等,用于监测和控制主电路的工作状态。

传感器:用于实时监测机床的工作状态,将信号反馈给控制电路。

操作显示屏:用于显示机床的工作状态和加工信息,同时也支持人工输入操作。

数控机床电气控制系统的设计步骤和方法如下:根据设计目标确定系统的基本架构,包括主电路和控制电路的布局。

根据设计要求选择合适的传感器和执行器,并布置在系统中。

依据系统的工作原理和性能要求,设计控制算法和程序,实现高精度和高效率的加工。

考虑到安全性,进行线路的优化和安全防护措施的设计。

数控机床电气控制系统的优化措施可以从以下几个方面进行:采用先进的控制算法:采用现代控制理论和方法,如模糊控制、神经网络控制等,以提高系统的动态性能和稳态精度。

提升智能化程度:通过引入人工智能和机器学习等技术,实现系统的自主决策和优化调整,提高生产效率。

增强抗干扰能力:针对恶劣工作环境和电磁干扰等问题,采取有效的电磁兼容设计和滤波抗干扰措施,以保证系统的稳定运行。

模块化和标准化设计:实现模块化设计和标准化元器件,便于系统的维护和升级,降低成本。

某汽车制造企业采用数控机床进行零部件的加工。

为了提高生产效率和降低成本,该企业决定对数控机床电气控制系统进行升级改造。

经过调研和分析,设计师团队采用了先进的模块化设计方案,使得系统更易于维护和扩展。

机床的数控化电气改造设计

2 、 操作更加容易 , 维修更为方便 由于是老设备 的改造升级 , 操作 人员对设 备熟悉, 在操作 使用和维修 方面不必花 费太 多的时间和精力进行培训 。 二、 对机 床进行数控化改造 的主要内容 对机床进行数控化 改造也就是 以旧机床 为基础 , 通过科学合理 的改造 使机床具有数控化功 能, 满足 当前制造业 的发展 。 在 实际工作中, 对机床进 行数控化 改造 的内容主要包括 以下几个方面 : 1 、 对机床精度的恢复 以及机床传动部分 的改进 制造 企业在生产 以及 发展过程 中, 如果长 时间使用机床 , 且没有对其 进行必要 的维护 , 那么在导轨 、 轴承等部位必然会 出现磨损情况 , 这对 于机 床 的正常运行产 生巨大 的影 响。因此在实 际工作 中, 我们很有必要对 机床 进行改造 。首先 需要将 旧机床进行机床大修 , 这样 可 以在一定程度上提 高 其精准度 , 从而达到新机床 的制造标准 。但是在 实际工作中我们可 以清 楚 的知道 , 在机床进行精度改造与机床大修存在着 明显的不同, 也就是说 , 机 床数控改造应 当进行精度 的恢复 以及传动部分 的改进, 只有这两个部分进 行改造 , 才能够确保机床实现数控化与 自动化要求 。数 控机床的主轴驱动 系统和进给驱动系统分别采用交 、 直流主轴 电动机和 伺服电动机驱动 。这 两类 电动机调速 范围大 , 并可无极减速 , 因此使主轴箱 、 进给 变速箱及其传 动系统大为简化 。由电动机直接连接主轴或滚珠丝杠 。目前数控机床进给 系统 中常用的机械传动装置主要有滚珠丝杠副 、 静压蜗 杆蜗母条和预加载 荷双齿轮齿条三种 。机床采用 的导轨是新材料低摩擦 因数的导轨 , 如滑动 导轨、 滚动导轨和静压导轨 。另外 , 在机床上还要加 一些 辅助装置 , 如冷却 系统 、 空气过滤器 、 自动 换 刀 装 置 、 排屑装置等 。

机床数控改造控制系统设计

普通机床的经济型数控改造主要是在合理选择数控系统的前提下,然后再对普通机床进行适当的机械改造,改造的内容主要包括:(1)床身的改造,为使改造后的机床有较好的精度保持性,除尽可能地减少电器和机械故障的同时,应充分考虑机床零部件的耐磨性,尤其是机床导轨。

为此,本例中采用旧床身淬火并贴膜。

(2)拖板的改造,拖板是数控系统直接控制的对象,所以对其改造尤显重要。

这中间最突出一点就是选用滚珠丝杠代替滚动丝杠,提高了传动的灵敏性和降低功率步进电机力矩损失。

(3)变速箱体的改造,由于采用数控系统控制,所以要对输入和输出轴以及减速齿轮进行设计,从而再对箱体进行改造。

(4)刀架的改造,采用数控刀架,这样可以用数控系统直接控制,而且刀架体积小,重复定位精度高,安全可靠。

通过对机床的改造并根据要求选用步进电机作为驱动元件,这样改造后的机床就能基本满足现代化的加工要求。

关键词:普通机床,数控改造,步进电机,经济型数控系统,数控刀架C NC machine tools, general transformation of the economy mainly in the rational choice under the premise of numerical control system, and then on the lathe appropriate mechanical transformation, transformation should include:(1) the transformation of bed, for the transformation of post-precision machine tools have better retention, in addition to as much as possible to reduce the electrical and mechanical failures at the same time, should give full consideration to the wear resistance of machine parts, especially the Machine Tool . To this end, in this case the old bed quenching, and foil.(2) the transformation of extension units, extension units is the direct control of CNC system object, so its transformation utmost importance. This is the middle of the most prominent point is chosen instead of rolling screw ball screw to improve the sensitivity of the transmission and torque stepper motor to reduce power losses.(3) The gearbox of the transformation, due to adopt numerical control system, so the input and output shaft as well as the reduction gear design, which then transform to the box.(4) the transformation of tool carrier, using CNC turret, so that you can use the direct control of CNC system, and knife small size, high repeat positioning accuracy, safe and reliable.Through the transformation of machine tools and are required to use stepper motor as the driving element, so that after transformation, modernization of machine tools will be able to basically meet the processing requirements.Keywords:Ordinary lathe, numerical control transformation, stepper motor, economical CNC system, CNC turret目录第一章绪论 (1)第二章设计要求 (3)2.1 总体方案设计要求 (3)2.2 设计参数 (4)2.3 其它要求 (5)第三章进给伺服系统机械部分设计与计算 (6)3.1 进给系统机械结构改造设计 (6)3.2 进给伺服系统机械部分的计算与选型 (6)3.2.1 确定系统的脉冲当量 (7)3.2.2 纵向滚珠丝杠螺母副的副的型号选择雨校核步骤 (7)3.2.3 横向滚珠丝杠螺母副的型号选择与校核步骤 (10)3.2.4 齿轮有关计算 (12)第四章步进电动机的计算与选型 (19)4.1 步进电动机选用的基本原则 (19)4.1.1 步距角α (19)4.1.2 精度 (19)4.1.3 转矩 (19)4.1.4 启动频率 (20)4.2步进电动机的选折 (20)4.2.1 CA6140纵向进给系统步进电机的确定 (20)4.2.2 CA6140横向进给系统步进电机的确定 (20)第五章主轴交流伺服电机 (22)5.1 主轴的变速范围 (22)5.2 初选主轴电机的型号 (22)5.3 主轴电机的校核 (22)第六章微机控制系统硬件电路设计 (23)6.1 控制系统的功能要求 (23)6.2 硬件电路的组成 (23)6.3 设计说明 (23)第七章机床改造的结构特点 (26)第八章安装调整中应注意的问题 (27)结论 (28)致谢 (29)参考文献 (30)第一章绪论数控机床与普通机床相比,增加了功能,提高了性能,简化了结构.较好地解决形状复杂、精密、小批量及形状多变零件的加工问题。

车床的电气改造设计---带CAD图纸与PLC、变频器等部件的接线图

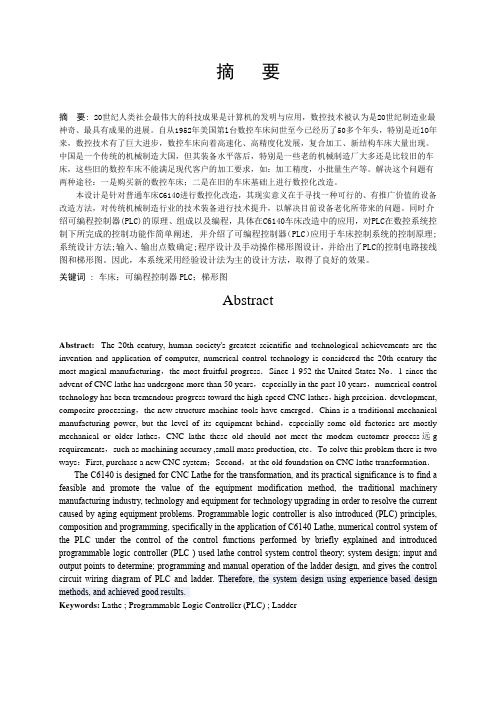

摘要摘要:20世纪人类社会最伟大的科技成果是计算机的发明与应用,数控技术被认为是20世纪制造业最神奇、最具有成果的进展。

自从1952年美国第l台数控车床问世至今已经历了50多个年头,特别是近lO年来,数控技术有了巨大进步,数控车床向着高速化、高精度化发展,复合加工、新结构车床大量出现。

中国是一个传统的机械制造大国,但其装备水平落后,特别是一些老的机械制造厂大多还是比较旧的车床,这些旧的数控车床不能满足现代客户的加工要求,如:加工精度,小批量生产等。

解决这个问题有两种途径:一是购买新的数控车床;二是在旧的车床基础上进行数控化改造。

本设计是针对普通车床C6140进行数控化改造,其现实意义在于寻找一种可行的、有推广价值的设备改造方法,对传统机械制造行业的技术装备进行技术提升,以解决目前设备老化所带来的问题。

同时介绍可编程控制器(PLC)的原理、组成以及编程,具体在C6140车床改造中的应用,对PLC在数控系统控制下所完成的控制功能作简单阐述, 并介绍了可编程控制器(PLC)应用于车床控制系统的控制原理;系统设计方法;输入、输出点数确定;程序设计及手动操作梯形图设计,并给出了PLC的控制电路接线图和梯形图。

因此,本系统采用经验设计法为主的设计方法,取得了良好的效果。

关键词 : 车床;可编程控制器PLC;梯形图AbstractAbstract: The 20th century, human society's greatest scientific and technological achievements are the invention and application of computer, numerical control technology is considered the 20th century the most magical manufacturing,the most fruitful progress.Since 1 952 the United States No.1 since the advent of CNC lathe has undergone more than 50 years,especially in the past 10 years,numerical control technology has been tremendous progress toward the high-speed CNC lathes,high precision.development, composite processing,the new structure machine tools have emerged.China is a traditional mechanical manufacturing power, but the level of its equipment behind,especially some old factories are mostly mechanical or older lathes,CNC lathe these old should not meet the modem customer process远g requirements,such as machining accuracy ,small mass production, etc.To solve this problem there is two ways:First, purchase a new CNC system;Second,at the old foundation on CNC lathe transformation. The C6140 is designed for CNC Lathe for the transformation, and its practical significance is to find a feasible and promote the value of the equipment modification method, the traditional machinery manufacturing industry, technology and equipment for technology upgrading in order to resolve the current caused by aging equipment problems. Programmable logic controller is also introduced (PLC) principles, composition and programming, specifically in the application of C6140 Lathe, numerical control system of the PLC under the control of the control functions performed by briefly explained and introduced programmable logic controller (PLC ) used lathe control system control theory; system design; input and output points to determine; programming and manual operation of the ladder design, and gives the control circuit wiring diagram of PLC and ladder. Therefore, the system design using experience-based design methods, and achieved good results.Keywords:Lathe; Programmable Logic Controller (PLC) ;Ladder数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

给 伺 服 电机

年代 I E ND X机 床 厂 技 术 , 在 多年 使用 后 , 其 电气 和 机 械 等 结构 部

分 均存 在较 为 严重 的老化 和磨 损 ,导致 设备 在运 行 过程 中 的故 障

率和 异 常 停机 率不 断 升高 , 重 影 响到 设备 使用 安 全稳 定性 、 品 严 产 生 产质 量 和效 率 。另 外 ,此类 车床 的很 多 电气 元 备件 已经 停止 生

停机 等 故 障主 要是 由机 床 电气 控 制系 统 响应 太慢 和 控制 精 度偏 低

电 气 部 分 改进一

一机 械 部 分 改 进

四轴丝杠螺母副

引起 的。 因此 , 技术 改造 和 经济 效益 2 方 面考 虑 , 认 为维 持 从 个 我 机床 现 有 机械 结构 和大 部 分 电气 控 制 系统 ,采 用 SE N 4D IME S80 数摔 系 统对 整 个车 床 电气 控 制系 统进 行 技术 升 级改 造 ,既 可 以保

l

量 sbul _ heay a。 einu z g iGa

GS 0数控车 床 电气控制系统改造设 计 3

刘 波

( 源 市 妇 幼 保健 院 ( 务 科 ) 广 东 河 源 5 7 0 ) 河 总 , 100

摘

要: 针对 GS 0型数控车床在 实际生产中 出现 的故障问题或异 常停机 问题 , 3 结合 GS 0型车床 生产操作和检 修维护 习惯 , 用 SE NS 3 采 IME

工 作 台

图 2 改进的总体技术方 案设 计图

持车 床 原有 操 作 习惯 , 同时还 可 以提 高此 类 设备 生产 运 行 的稳 定 2 . 电气 部分 改进 .2 2 可靠 性 , 效 改善 此类 设备 的生产 工 艺现 状 , 一种 技术 和 经济 两 有 是 () 1 采用 西 门子 公 司 的 8 0 数 控 系统 代 替 原控 制 系 统 , 现 4D 实

盘。 .

2 GS 0型 双 主 轴 数 控 车 床 工 艺 改 进 方 案 的 总 体 设 计 3

21 数 控 系 统 的 工 作 原 理 .

80 数 控 系 统 采 用 了 3个 C U 结 构 : 人 机 通 信 C U 4D P P

( MMC C U 、 P ) 数字控 制 C U( C C U 和 可编 程逻 辑 控制 器 C U P N —P ) P (L — P ) P C C U 。3个部 分在 功 能 上 既相 互分 工 , 又互 为支 持 , 其具 体 结构 如 图 1 示 。 所

产, 给检 修 维 护工 作带 来 巨大 困难 。在 改造 过程 中 , 考虑 到 机床 机

G3 S 0型数 控 系 统

1H P 7丰

轴 伺 服 电机

械 结构 功 能和 大部 分 润滑 系 统 和液 压 系 统的 性 能 良好 。车床 在运 行 过程 中出现 故 障或 出现异 常

80 4 D数控 系统对整个车床 电气控制系统进行技术升级 改造 , 以期提 高车床运行可靠性和生产效率 。在对车床 技术 升级改造总体设计方案进行 认 真探 讨后 , 分析研究 了数控 车床 参数的改进设定 以及功能调试 , 最后对 GS 0型双主轴数控车床 改进 工艺的实施验收提出几点建议和看法 。 3 关键词 : S 0型双主轴数控车床 ; G3 工艺 改进方 案; 改进 与实施

方面 均较 优 的技 改方 案 。 机 床 的位置 控制 。8 0 的软硬 件 配置 满足 本机 床 原有 控制 功能 : 4D 1 主 轴 + 坐 标轴 、 5 双通 道 。 () 0 2 1 . 液 晶显 示 器 、 型 MC 4寸 薄 P操 作 面板 、 功 能 C C 键 全 N

车 床进 行技 术 改进 。总 体技 术方 案设 计 图如 图 2 示 。 所

lT F 6进

相 互独 立地 运 行各 自的程 序 ,也 可 以相互 配 合共 同完成 一 个加 工

任 务 , 有较 强 的灵活 性 。 S 0 双主 轴数 控 车床 采用 2 世纪 8 具 G 3型 O 0

N U 7 数 控 单 元 C 51 4

人机界面侧 I N侧 C DB S -b 机床侧

() 择带 硬 盘 功 能 的 P C, 供 友好 的 中文 显 示 人机 界 面 , 3选 U 提 具 备 图形编 程 、 加工 循环 、 图形模 拟 、 补 等功 能 。 螺 () C 单元 + 1 D驱 动 +F 6 服 电机 + P 7主轴 电机 代 4N U 61 I 伺 T 1H 替 原系 统 , 保证 各轴 功率 、 矩满 足要 求 。 扭

制 刀盘 2的动 作和 、 轴 的运 动 , 以及 主轴 的旋 转 。 2个通 道 可 以

机 床是 由机 械 和 电气 两 部分 组成 ,在设 计 总体 方 案 时应 从 机 电两 方面 来考 虑 机床 各 种 功能 的 实施 方案 ,根 据对 该 数控 车 床 现 状的分析、 了解 , 因此 主 要 从 电气 和机 械 两 方面 来 对 G 3 S0型 数 控

1 GS 0型 双 主 轴 数 控 车 床 介 绍 及 使 用 中存 在 问 题 3

G3 S 0型双 主轴 数 控 车 床 具 有 2个 刀 盘 、 个 主轴 、 个 副 主 1 1

22 控 制 系统 改 进 设 计 方 案 .

2 . 改进 的 总体 技术 方案 .1 2

轴 、 控制 轴 , 4个 分别产 生 、 、 4 方 向 的进给 。其 数 控 系统 z 、 个 为 西 门子 S T 3 T系统 , 一 种双 NC 双通 道 的控 制 系统 。其通 道 1 是 、 控 制刀 盘 1 的动 作和 x、 z轴 的运动 , 以及副 主轴 的 旋转 。 通道 2控

() 更换 轴 、 轴 光栅 尺 及 z轴 、 轴编 码 器 以满足 数 控 系 5