精益管理诊断表

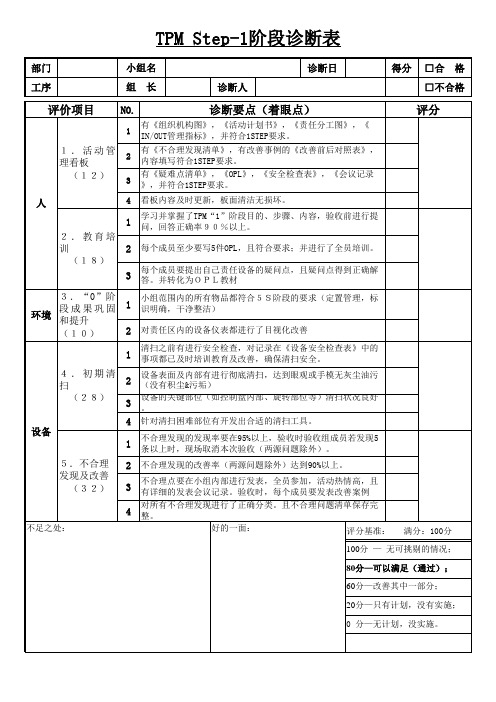

TPM-STEP-1诊断表

人

4 看板内容及时更新,板面清洁无损坏。

1

学习并掌握了TPM“1”阶段目的、步骤、内容,验收前进行提 问,回答正确率90%以上。

2.教育培

训

2 每个成员至少要写5件OPL,且符合要求;并进行了全员培训。

(18)

TPM Step-1阶段诊断表

部门 工序

小组名 组 长

诊断人

诊断日

得分 □合 格 □不合格

评价项目 NO.

诊断要点(着眼点)

1

有《组织机构图》,《活动计划书》,《责任分工图》,《 IN/OUT管理指标》,并符合1STEP要求。

1.活动管 理看板

2

有《不合理发现清单》,有改善事例的《改善前后对照表》, 内容填写符合1STEP要求。

4.初期清 扫

2

设备表面及内部有进行彻底清扫,达到眼观或手模无灰尘油污 (没有积尘&污垢)

(28)

3

设备的关键部位(如控制盘内部、旋转部位等)清扫状况良好 。

设备

4 针对清扫困难部位有开发出合适的清扫工具。

1

不合理发现的发现率要在95%以上,验收时验收组成员若发现5 条以上时,现场取消本次验收(两源问题除外)。

100分 — 无可挑剔的情况;

80分—可以满足(通过);

60分—改善其中一部分;

20分—只有计划,没有实施;

0 分—无计划,没实施。

5.不合理 发现及改善 (32)

不足之处:

2 不合理发现的改善率(两源问题除外)达到90%以上。

3

不合理点要在小组内部进行发表,全员参加,活动热情高,且 有详细的发表会议记录。验收时,每个成员要发表改善案例

2-1. 44 如何做精益现场诊断?简单易学的精益四诊法(收藏)

如何做精益现场诊断?简单易学的精益四诊法(收藏)精益生产是制造业提升效率和竞争力的重要思想和方法论,众多的企业都想要通过精益生产来除病驱疾,强身健体,在激烈的市场竞争中立于不败之地。

所以许多的精益咨询师应运而生,他们大多数来自各行各业的现场实干专家,有丰富的精益知识和项目经验。

精益咨询师是企业的医生,那么他们是如何在短时间内对制造型企业进行精益诊断,快速找到病灶,开出良方呢?我们在参观诊断过众多各行各业,各生产模式的制造型企业后,总结出:固有扁鹊的“望闻问切”四诊法,且听精益诊断四诊法。

第一法,“看”最直观地获得对该工厂整体效率的印象一.看员工的工作节奏和表情。

员工的工作节奏代表的时间分析和现场管理的水平,员工的表情轻松代表他的工作很顺畅,较少被异常所打断。

二.看员工是否频繁走动,离开岗位,表示车间异常发生多少,以及人员的利用率。

如果员工频繁离开岗位,现场走动的人较多,那么可以说明流程设计上有问题,管理水平差。

三.看产品是否流动,过程是否有等待,有没有很好的流动起来。

工序之间若存在等待说明产线设计平衡率不好,制程不稳定。

四.看在制品库存是否可控,各工序之间的在制品数量和原材料库存数量是通过设计计算出来的,是可控制的,最好是有物理限制(Poka-yoke),不可控则是由工人经验或流过来多少做多少。

在制品的数量和可控性是非常直观、有代表性的精益指标。

五.看设备开动率,表示工厂产能利用情况和订单量状况,初步了解管理层的关注方向是“活下来”还是“长胖些”。

六.看异常品,异常品包括了不确定状态的在制品或材料,有质量缺陷的在制品和材料,从数量和缺陷类型大体可以评价工厂的制程良率水平,供应商的质量水平。

七.看产品、物流路线,一方面是指设备布局,很多都是集群式设备布局,这就势必会造成物流路线比较长且存有大量库存;另外一方面是指物料配送,有无配送规则及配送路线以及物流人员的标准作业。

一个有效率的精益工厂应该是现场5S较好,流动顺畅,库存可控,井井有条,员工各司其职,轻松工作。

企业精细化管理诊断表

企业精益生产标准化管理诊断表

一、介绍 受访企业名称 受 诊 企 业 受访企业地址 法人代表 接洽人员 咨询企业名称 诊 断 企 业 地址 法人代表 诊断顾问 二、诊断内容 类别 序号 1 2 3 4 企 业 的 概 貌 5 6 7 8 9 10 11 12 13 交 期 14 15 16 17 18 19 20 21 品 质 控 制 22 23 24 25 26 27 28 29 30 31 32 33 成 本 控 制 34 35 36 37 38 39 40 公司的远景目标是什么 公司的经营方针是什么 公司的社会责任是什么 公司的品质目标是什么 公司是否有完善的管理组织架构 每个工作岗位是否有相应的工作职责 每个部门是否有相应的工作流程 是否建立公司级各类KPI经营指标并按期评估 企业是否有管理制度 企业是否有年订单量及预报表 是否定期召开总经理会议 企业的奖惩与福利度制是否健全 交货准确率是多少 是否有合理的采购生产计划 外协厂物料的交期及时率是多少 交货周期是多长 客户的投诉率是多少 每月的品质合格率是多少 来料是否有检验标准,并按标准检验 生产过程是否有相应的品质控制表格,品质控制 对生产出现的异常是否报告记录 对客户的投诉处理是否有相应的纠正措施 公司的文件是否可控 是否有相应的外协供应商的管控制度 对不良品是否有相应的改善措施 对产品搬运和外观有要求的物料是否有相应的保护措施 每月的返工率统计和改进措施 对生产出现的异常是否及时跟进及改善 公司有鼓励机制激发基层员工是否有自发组织品质改善活动(QCC) 是否有年度成本预算和控制策略 销售成品的库存管理 公司的间接人员多少个 公司的直接人员多少个 物料的损耗是否有效控制 物料的成本是否有效控制 产品的单价拟定是否合理 企业的水电成本是否可控 是否有详细的考勤记录 每个岗位是否有绩效考核标准 物料库存是否合理 诊断项目 诊断项目不符合项描述 信息数据来源 图片描述 解决方案 XXX、XXX XXX XXX、XXX 利诺企管 诊断企业简介 浙江XXX有限公司 受诊企业简介 诊断日期:

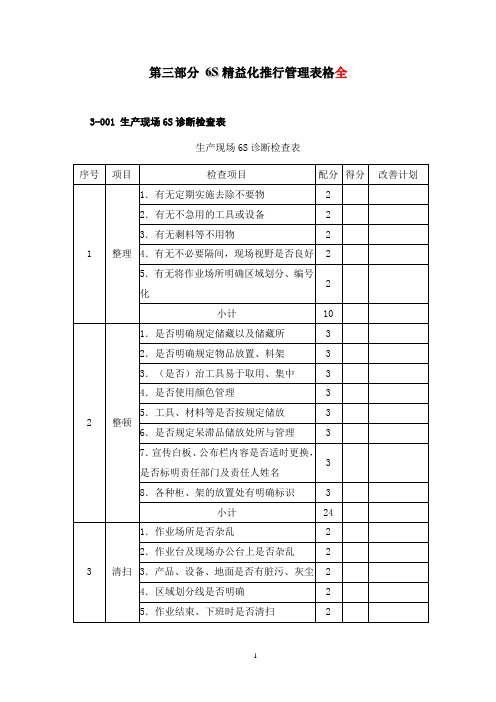

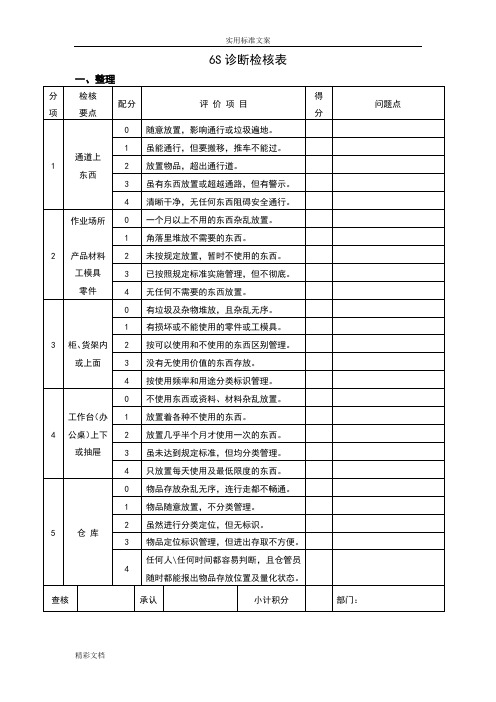

第三部分 6S精益化推行管理表格全

第三部分6S 精益化推行管理表格全3-001 生产现场6S诊断检查表生产现场6S诊断检查表序号项目检查项目配分得分改善计划1 整理1.有无定期实施去除不要物2 2.有无不急用的工具或设备 2 3.有无剩料等不用物 2 4.有无不必要隔间,现场视野是否良好 2 5.有无将作业场所明确区域划分、编号化2小计102 整顿1.是否明确规定储藏以及储藏所3 2.是否明确规定物品放置、料架 3 3.(是否)治工具易于取用、集中 3 4.是否使用颜色管理 3 5.工具、材料等是否按规定储放 3 6.是否规定呆滞品储放处所与管理 3 7.宣传白板、公布栏内容是否适时更换,是否标明责任部门及责任人姓名3 8.各种柜、架的放置处有明确标识 3小计243 清扫1.作业场所是否杂乱 2 2.作业台及现场办公台上是否杂乱 2 3.产品、设备、地面是否有脏污、灰尘 2 4.区域划分线是否明确 2 5.作业结束、下班时是否清扫 23-002 办公室6S诊断检查表办公室6S诊断检查表3-003 6S管理体系持续推行计划表6S管理体系持续推行计划表3-004 全员6S培训计划全员6S培训计划3-005 生产现场——5分钟/10分钟6S活动内容及自检表生产现场——5分钟/10分钟6S活动内容及自检表3-006 办公室——5分钟/10分钟6S活动内容办公室——五分钟/十分钟6S活动内容及自检表3-007 物品及文件资料使用频率表物品及文件资料使用频率表请根据下列周期列出您工作中使用的物品或文件资料明细:备注:请各部门在月日12:00之前填好,统一上交项目小组。

3-008 “要”和“不要”清单表“要”和“不要”清单表填报部门:填报日期:年月日填报人:初审:复审:审核:3-009 各部门提出的6S工作难点各部门提出的6S工作难点3-010 6S常见问题整改备忘表6S常见问题整改备忘表跟进日期:跟进人:地上无指示方向箭头需要在地上用绿色画地标指示方向仍无确定责任人及划定责任区,应制作好标识对做好防护的设备应再标识责任区及责任人划分好的区域内仍存放有很多杂物(1)确定区域责任人,实行责任到人制度(2)区分要与不要的物品,并将不要的物品移除(3)将有用的物品进行合理包装后整齐存放,并标示清楚未实行定位放置,设备及相关物品放置凌乱对设备实行定位整齐划一的存放,并将配套胶筐等也实行定位放置,并画好定位线设备上的标示牌破损,状态不明确制作一个统一的标示牌,以便每天监督设备和模具上放有其他杂物,灰尘很多设备有漏油,污染地面,影响美观消防设施下面堆放有杂物(1)移除消防设施下面的杂物(2)按要求在消防设施下方画警示线电源控制箱上没有安全警告标识购置规范的安全警告标识,并在下方画警戒线开关无对应的标识所有开关均按要求贴上标识空压机设备里侧脏乱物品放置区没有划区域线及作对应的区域标示(1)分析此区域存放物品的必要性,如有必要,则需要划定固定区域,并作好区域标示及确定责任人(2)对所有物品进行整理和整顿有些物品仍未进行整理和整顿模具架看板损坏未处理模具架上的模具标识用手写,太随意电话线随意张挂备注:跟进栏中的符号为:☆——已安排;◎——实施中;○——已完成。

医疗管理科住院诊断管理与持续改进督导检查表

医疗管理科住院诊断管理与持续改进督导

检查表

本督导检查表的目的是为了确保医疗管理科在住院诊断管理方面的质量和持续改进的有效性。

以下是对各项指标的评估内容:

1. 住院诊断管理流程

- 住院诊断管理流程是否规范化?

- 医疗记录是否准确、完整和规范?

- 住院病历是否按要求及时完成?

- 是否定期对住院诊断管理流程进行评估和改进?

2. 住院诊断准确性

- 住院诊断是否准确?

- 住院诊断与临床症状、体征是否一致?

- 是否对住院诊断进行病理和影像学等辅助检查?

- 是否及时纠正病例中的错误诊断?

3. 住院诊断持续改进

- 是否定期对住院诊断管理质量进行统计和分析?

- 是否及时对住院诊断的问题进行整改和改进?

- 是否进行医疗事件的回顾和总结?

- 是否有持续改进的方案和目标?

4. 住院诊断管理培训与指导

- 是否定期对医疗管理科人员进行住院诊断管理培训?

- 是否制定指导方针和操作规范?

- 是否进行案例分析和病例讨论?

- 是否定期对培训效果进行评估?

请医疗管理科负责人和相关人员根据此督导检查表,进行自查和整改,确保住院诊断管理的规范性和持续改进的有效性。

精益生产现场检查表

供应商:SDAAC评审人员:Supplier:Assessors from SDAAC 公司地址:日期:Address:Date:公司规模:平方米员工人数: 人Scope:M 2Staff number:产品分类:供应商陪同评审人员:Product Clarification:Assessors from supplier:是/否 YES/NO 是/否 YES/NO 评分表 Score:过程 Side 项目 Project分数 Score 1. 活动开展Activity2. 现场改善Kaizen in Floor3. 信息沟通Information Communication4. 培训Training5. 激励Encouraging 此项满分8分,7-8分 好,4-6分 一般,0-3分 差 Total 8, 7-8 Good,4-6 Normal,0-3 Not Valid 此项满分6分,5-6分 好,3-4分 一般,0-2分 差 Total 6,5-6 Good,3-4 Normal,0-2 Not Valid 此项满分6分,5-6分 好,3-4分 一般,0-2分 差 Total 6,5-6 Good,3-4 Normal,0-2 Not Valid 此项满分4分, 4分 好,2-3分 一般, 0-1分 差 Total 4, 4 Good,2-3 Normal, 0-1 Not Valid 此项满分6分,5-6分 好,3-4分 一般,0-2分 差 Total 6,5-6 Good,3-4 Normal,0-2 Not Valid2.是否通过ISO/TS16949:2002 认证 Are you ISO/TS16949:2002 Certified?备注 Note 0000SDAAC供应商精益生产现场检查表SDAAC SUPPLIER LEAN MANUFACTURE PLANT FLOOR CHECKLIST0如否,请提供计划时间 If No, Planned Date?如否,请提供计划时间 If No, Planned Date?1.是否通过ISO9001:2000认证 Are you ISO9001:2000 Certified?管理过程 Management Side编制 Prepared by: SDAAC供应商精益生产办公室。

经营管理诊断系列表格

经营管理诊断系列表格

中小企业诊断表

诊断人:

预备诊断表

(一)

预备诊断表(二)

预备诊断表(二)

预备诊断表(四)

预备调查表(一)

(资产负债表)

预备调查表(二)

(加工成本及人工费用)

预备调查表(三)(费用明细表)

销售净额

材料费主要材料费

次要材料费

购入零件费制其他

小计

外购加工

造

费小计

劳务费奖金

加班费用

福利金

小计

卫生保健费

交通费

消耗品费

电力费

用水费

燃料费

其他

小计

工资固定工资

加班费

预备调查表(四)

(月别在职人员表)

财务管理调查表(一)

财务管理调查表(二)

人事管理调查表(一)

物料管理调查表

生产管理调查表(一)

生产管理调查表(二)

生产管理调查表(三)

销售管理调查表(一)

销售管理调查表(二)

综合管理调查表(一)

关 最近市场变动状况

赊销情形及收款对策 顾客性质的增加情形

综合管理调查表(二)

系

3 •销售方针

应付市场变动的对策及方法。

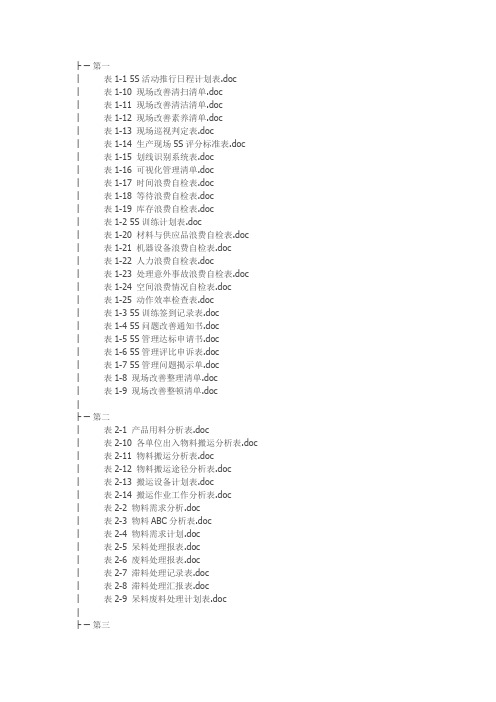

最新精益生产全套表格

├─第一│表1-1 5S活动推行日程计划表.doc│表1-10 现场改善清扫清单.doc│表1-11 现场改善清洁清单.doc│表1-12 现场改善素养清单.doc│表1-13 现场巡视判定表.doc│表1-14 生产现场5S评分标准表.doc │表1-15 划线识别系统表.doc│表1-16 可视化管理清单.doc│表1-17 时间浪费自检表.doc│表1-18 等待浪费自检表.doc│表1-19 库存浪费自检表.doc│表1-2 5S训练计划表.doc│表1-20 材料与供应品浪费自检表.doc │表1-21 机器设备浪费自检表.doc│表1-22 人力浪费自检表.doc│表1-23 处理意外事故浪费自检表.doc │表1-24 空间浪费情况自检表.doc│表1-25 动作效率检查表.doc│表1-3 5S训练签到记录表.doc│表1-4 5S问题改善通知书.doc│表1-5 5S管理达标申请书.doc│表1-6 5S管理评比申诉表.doc│表1-7 5S管理问题揭示单.doc│表1-8 现场改善整理清单.doc│表1-9 现场改善整顿清单.doc│├─第二│表2-1 产品用料分析表.doc│表2-10 各单位出入物料搬运分析表.doc │表2-11 物料搬运分析表.doc│表2-12 物料搬运途径分析表.doc│表2-13 搬运设备计划表.doc│表2-14 搬运作业工作分析表.doc│表2-2 物料需求分析.doc│表2-3 物料ABC分析表.doc│表2-4 物料需求计划.doc│表2-5 呆料处理报表.doc│表2-6 废料处理报表.doc│表2-7 滞料处理记录表.doc│表2-8 滞料处理汇报表.doc│表2-9 呆料废料处理计划表.doc│├─第三│表3-1 TPM 改善计划.doc│表3-10 改善事例记录.doc│表3-11 简易型提案格式.doc│表3-12 一般型提案格式.doc│表3-13 设备不正常点分析.doc│表3-14 发电机开机前点检表.doc│表3-15 发电机运行中点检表.doc│表3-16 发电机(房)周期点检表.doc│表3-17 理想工厂评价表单.doc│表3-18 TPM提案评价表.doc│表3-19 TPM熟练度评价.doc│表3-2 TPM推进人员推荐表.doc│表3-20 设备综合效率水平评价表.doc│表3-21 设备保修水平自我评价.doc│表3-3 设备自主保全诊断表.doc│表3-4 组装自主保全诊断表.doc│表3-5 自主保全诊断表(仓库、放置场所).doc │表3-6 全员诊断申请书.doc│表3-7 物品报废及处理申请表.doc│表3-8 自主保全活动报告书.doc│表3-9 TPM会议记录.doc│└─第四表4-1 月份质量问题分析表.doc表4-10 检验委托单.doc表4-11 进厂零件质量检验表.doc表4-12 零件检验报告表.doc表4-13 材料检验报告表.doc表4-14 材料试用检验通知单.doc表4-15 进厂检验情况每日报表.doc表4-16 说明书质量检验表.doc表4-17 设备验收单.doc表4-18 特采、让步使用申请单.doc表4-19 退货单.doc表4-2 年度质量问题统计表.doc表4-20 供货商质量统计表.doc表4-21 供应商质量评价表.doc表4-22 供应商质量管理检查表.doc表4-23 供应商基本资料表.doc表4-24 供应商考核表.doc表4-25 供应商现场评审表.doc表4-26 供应商综合评审表.doc表4-27 合格供应商名单.doc表4-28 质量预防费用统计表.doc表4-29 质量鉴定费用统计表.doc表4-3 质量教育年度计划表.doc表4-30 质量内部故障统计表.doc表4-31 质量外部故障统计表.doc表4-32 质量成本统计报表.doc表4-33 质量成本统计报表补充资料.doc表4-34 产品质量成本损失估计表.doc表4-35 质量改进费用汇总表.doc表4-36 取消订单损失报告表.doc表4-37 质量会议工资费用计算表.doc表4-38 质量培训费用计算表.doc表4-39 质量奖励费用计算表.doc表4-4 质量教育长期计划表.doc表4-40 不可修复废品损失计算表.doc表4-41 可修复废品损失计算表.doc表4-42 产品质量停工报告表.doc表4-43 质量事故处理费用计算表.doc表4-44 产品降级、降价处理损失报告表.doc表4-45 间接质量费用分配表.doc表4-46 车间质量管理费用月报.doc表4-47 车间质量损失费用月报表.doc表4-48 主要产品单位质量成本表.doc表4-49 产品质量改进记录表.doc表4-5 本企业产品与竞争对手产品质量比较表.doc表4-50 产品质量改进分析表.doc表4-51 质量因素改善结果记录表.doc表4-6 质量管理小组活动报告表.doc表4-7 质量管理小组会议报告表.doc表4-8 质量管理小组活动成果报告表.doc表4-9 质量管理小组活动企业大会用表.doc│├─第五│表5-1 生产效率记录表.doc│表5-10 标准作业时间研究.doc│表5-11 标准作业时间核定.doc│表5-12 标准作业时间测定.doc│表5-13 流水线工序平衡测定表.doc│表5-14 流水线瓶颈工序分析表.doc│表5-15 流水线非平衡工序分析与改善表.doc│表5-16 流水线各工序动作分析、改善表.doc│表5-17 流水线各工序操作规程指导表.doc│表5-18 流水线辅助工装及标识使用考查表.doc │表5-2 设备利用率分析表.doc│表5-3 生产效率不佳原因分析表.doc│表5-4 生产作业改善计划表.doc│表5-5 生产作业改进建议报告.doc│表5-6 生产作业流程程序图.doc│表5-7 生产作业流程分析.doc│表5-8 人机配合分析表.doc│表5-9 生产时间研究记录表.doc│├─第六│表6-1 工厂设置安全检查表.doc│表6-10 电气安全检查表.doc│表6-11 锅炉安全检查表.doc│表6-12 管线和阀门安全检查表.doc│表6-13 带压及真空排放安全检查表.doc │表6-14 机械安装安全检查表.doc│表6-15 操作安全管理检查表.doc│表6-16 防灾设施安全检查表.doc│表6-17 安全奖励通知.doc│表6-18 安全罚款通知.doc│表6-19 分厂安全考核用表.doc│表6-2 工厂平面布置安全检查表.doc│表6-20 计划部门安全考核表.doc│表6-21 企管部门安全考核表.doc│表6-22 生产调度部门安全考核表.doc │表6-23 设备工具部门安全考核表.doc │表6-24 动力部门安全考核表.doc│表6-25 产品设计部门安全考核表.doc │表6-26 安保部门安全考核表.doc│表6-27 人事部门安全考核表.doc│表6-28 工艺部门安全考核表.doc│表6-29 物资管理部门安全考核表.doc │表6-3 建筑标准安全检查表.doc│表6-30 后勤部门安全考核表.doc│表6-4 车间环境安全检查表.doc│表6-5 厂内运输安全检查表.doc│表6-6 原、材、燃料安全检查表.doc│表6-7 工艺操作安全检查表.doc│表6-8 生产设备安全检查表.doc│表6-9 仪表管理安全检查表.doc。

精益生产诊断结果汇报完整版本

• 改进采用最适的出炉温度

在精整厚板线增设上表面

吹扫装置和下表面清扫装

置

• 精整检查调整矫直机 • 根据客户需求,制订精整

操作技术

• 某集装箱业客户对产品

浪形要求提高 – 对厚度2mm钢板,

浪形要求从原来的 15mm,变动现在的

10mm – 对厚度>2mm钢板,

浪形要求从原来的 Q/BQB标准变为现在 的15mm

主要工作 (部分)

3.1.1 访谈XX热轧钢板生产线管理及相关人员 分析现有的产品质量、交货表现与产能

3.1.4 利用率,与最佳模式进行对比

与XX管理层召开研讨会,集思广益

3.1.7 访谈某某专家,让他们参观工厂

3.1.8 根据投资与成本,估计改进的价值

3.1.11 制订详细的转型试点方案

3.1.12 为项目小组和管理层安排相应的培训

I. 挑战与机遇 II. 精益生产诊断结论 III. XX实施精益生产的宏伟目标 IV. 试点方案 V. 附录

XX股份需要尽快提高产能利用率以维持并提高 其市场份额

热轧厂2001年产能利用情况 %

总体设备效 率先进水平

74.6

产能利用率 先进水平

57.7

总体设备效率 产能利用率

77.4 61.3

80-85%

资料来源: XX股份销售部

内容

I. 挑战与机遇 II. 精益生产诊断结论 III. XX实施精益生产的宏伟目标 IV. 试点方案 V. 附录

方法综述

讨论重点

时间

阶段1 对热轧厂进行精益生产 诊断,确定优先排序

2002年3月26日-4月23日

指导委员会

• 就改进潜力达成一致 • 将行动计划按优先顺序

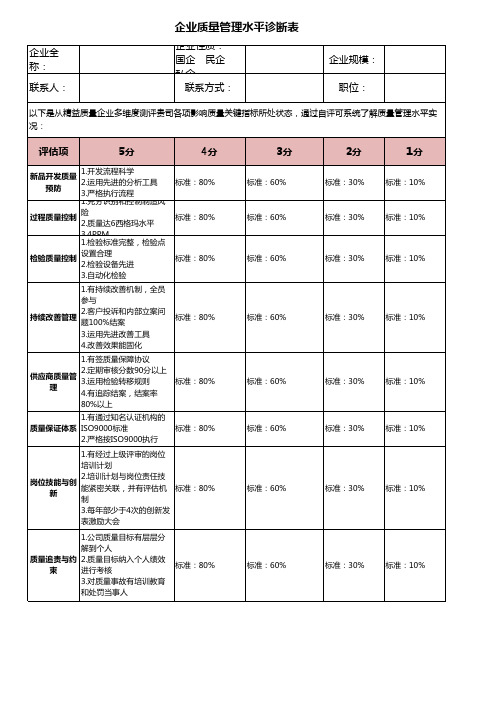

企业管理诊断表--质量管理诊断表

标准:10%

标准:30%

标准:10%

标准:30%

标准:10%

标准:30%

标准:10%

标准:30%

标准:10%

标准

标准:10%

标准:30%

标准:10%

过程质量控制

险 2.质量达6西格玛水平

3.4PPM 1.检验标准完整,检验点

检验质量控制

设置合理 2.检验设备先进

3.自动化检验

标准:80% 标准:80% 标准:80%

1.有持续改善机制,全员

参与

持续改善管理

2.客户投诉和内部立案问 题100%结案

3.运用先进改善工具

4.改善效果能固化

标准:80%

1.有签质量保障协议

供应商质量管 理

2.定期审核分数90分以上 3.运用检验转移规则 4.有追踪结案,结案率

80%以上

1.有通过知名认证机构的 质量保证体系 ISO9000标准

2.严格按ISO9000执行

标准:80% 标准:80%

1.有经过上级评审的岗位

培训计划

岗位技能与创 新

2.培训计划与岗位责任技 能紧密关联,并有评估机 制

企业全 称:

联系人:

企业质量管理水平诊断表

企业性质: 国企 民企 私企

联系方式:

企业规模: 职位:

以下是从精益质量企业多维度测评贵司各项影响质量关键指标所处状态,通过自评可系统了解质量管理水平实 况:

评估项

5分

4分

新品开发质量 预防

1.开发流程科学 2.运用先进的分析工具 3.严格执行流程

1.充分识别和控制制造风

标准:80%

3.每年部少于4次的创新发

表激励大会

精益管理精益项目工具大全(不止30种)

容易收集费用低 信息丰富多样

信息需要确认内 容比较笼统耗费 时间

6、CTQ树状图

关键质量特性CTQ指的是符合客户需求的极 为重要的质量特性。CTQ树状图将帮助项目团 队选择出与客户满意密切相关的关键变量及其 测量。一个CTQ展开树状图可以将最初的客户 要求转化成可量化的产品或服务的要求。而这 些可量化的变量可以视为过程的输出Y的关键 测量项。

2020年精益项目工具培训

2020年10月

1、5WHY分析

“5why”分析就是通过不断提问为 什么前一个事件会发生,直到回答 “没有好的理由”或直到一个新的 故障模式被发现时才停止提问,从 而发现问题的根本原因,并通过 消

除根本原因防止问题重演。通常需 要问5次“为什么”,当然这也不 是绝对的,取决于问题的复杂程度。

调查问卷 媒体

优点 容易操作,可以 随时联系;联系 面广泛;费用相 对低。

容易建立关系; 较长的会议时间 ;可能会产生好 的想法;可以通 过现场掌握更多 信息。

可以收集大量信 息;分析时信息 容易转化;容易 操作;费用低。

缺点 得到反馈困难; 可能会中断;一 般人不愿花费很 长时间。 费用较贵;时间 长;计划困难。

器具全部放入包

内。

8、风险分析

风险分析是指辨识和估计风险,并对风险的结 果进行评价,为风险管理计划的制定和实施提供 依据。一般说来,项目的实施不会完全按照预期 的那样顺利进行,一些意外情况(如人员调整, 部门间配合)的发生会给项目带来很大的影响, 甚至会导致项目的失败。所以风险分析的目的是 为了查明项目在哪些方面,哪些地方,大概什么 时候会出现问题,哪些地方潜藏着危险。在查明 风险的基础上提出减少风险的各种行动路线和方 案。

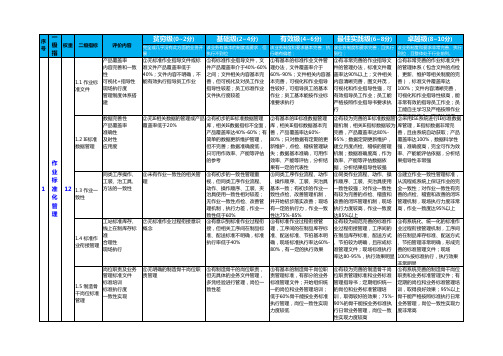

精益成熟度诊断表

最佳实践级(6~8分)

①有非常完善的作业指导文 件的管理办法,标准文件覆 盖率达90%以上;文件相关 内容清晰完善,图文并茂, 可视化和作业指导性强,可 有效指导员工作业;员工能 严格按照作业指导书要求执 行

卓越级(8~10分)

完全或几乎没有此方面的业务开 该业务有基本的制度或要求,但 该业务制度和要求基本完善,执 该业务制度和要求完善,且执行 该业务制度和要求非常完善、执行 展; 执行不到位 行略有偏差; 到位; 到位,且整体处于行业前列。

序 号

一 级 权重 指

二级指标

评价内容 产品覆盖率 内容完善和一致 性 可视化+指导性 现场执行度 管理制度体系搭 建 数据完善性 产品覆盖率2分)

①无标准作业指导文件或标 准文件产品覆盖率低于 40%;文件内容不明确,不 能有效执行指导员工作业

基础级(2~4分)

①有非常完善的作业标准文件 的管理体系(包含文件的点检 、更新、维护等相关制度的完 善),标准文件覆盖率达 100%;文件内容清晰完善, 可视化和作业指导性极高,能 非常有效的指导员工作业;员 工能自主学习及严格按照作业 ②无IE相关数据的管理或产品 ②有初步的IE标准数据管理 ②有基本的IE标准数据管理 ②有较为完善的IE标准数据管 指导文件作业,现场执行度 ②采用ISE系统进行IE标准数据 覆盖率低于20% 库,相关IE数据指标不全面, 库,相关IE指标数据基本完 理机制,相关IE指标数据较为 库管理,IE指标数据非常完 产品覆盖率达40%-60%;有 善,产品覆盖率达60%完善,产品覆盖率达80%善,且由系统自动获取;产品 简单的数据更新维护管理, 80%;只对数据有定期的更 95%;数据定期更新维护, 覆盖率达100%,数据科学性 但不完善;数据准确度低, 新维护,点检、稽核管理缺 建立月度点检、稽核的管理 强,准确度高,完全可作为效 只可用作效率、产能等评估 失;数据基本准确,可用作 机制;数据准确度高,作为 率、产能能评估依据,分析结 的参考 效率、产能等评估,分析结 效率、产能等评估数据依 果指导性非常强 果有一定的代表性 据,分析结果指导性较强 ③未有作业一致性的相关管 ③有初步的一致性管理重 ③同类工序作业流程、动作 ③同类作业流程、动作、操 ③建立作业一致性管理标准, 理 视,但同类工序作业流程、 、操作顺序、工装、夹治具 作顺序、工装、夹治具使用 从流程或系统上保证作业的完 动作、操作顺序、工装、夹 基本一致;有初步的作业一 一致性较强;对作业一致性 全一致性;对作业一致性有完 治具使用一致性相对较差; 致性点检、改善管理机制, 有较为完善的点检、稽查和 善的点检、稽查和改善的闭环 无作业一致性点检、改善管 并开始初步落实改善;现场 改善的闭环管理机制,现场 管理机制,现场执行力度非常 理机制,执行力差,作业一 有一定的执行力,作业一致 执行力度较高,作业一致度 高,作业一致度达95%以上 致性低于60% 性达75%-85% 达85%以上 ⑦无标准作业过程衔接意识 ④有意识到标准作业过程衔 ④有标准作业过程衔接管 ④有较为规范完善的标准作 ④有系统化、统一化的标准作 概念 接,但相关工序间在制品标 理,工序间的在制品库存标 业过程衔接管理,工序间的 业过程衔接管理机制,工序间 准、配送标准不明确,标准 准、配送标准、节拍基本明 在制品库存标准、配送方式 的在制品库存标准、配送方式 执行率低于40% 确,现场标准执行率达60%- 、节拍较为明确,且形成标 、节拍管理非常明确,形成完 80%,有一定的执行效果 准管理文件;现场标准执行 善的标准管理文件;现场 率达80-95%,执行效果明显 100%按标准执行,执行效果 非常明显 ⑤无明确的制造骨干岗位职 ⑤有制造骨干的岗位职责, ⑤有基本的制造骨干岗位职 ⑤有较为完善的制造骨干岗 ⑤有系统完善的制造骨干岗位 责管理 但无具体的业务文件管理, 责管理标准,有部分的业务 位职责管理标准和业务标准 职责和业务标准管理文件;有 多凭经验进行管理,岗位一 标准管理文件;开始组织统 管理指导书;定期组织统一 定期的岗位和业务标准管理培 致性差 一的岗位和业务管理培训; 的岗位和业务标准管理培 训,取得良好效果;95%以上 低于60%骨干能按业务标准 训,取得较好的效果;75%- 骨干能严格按照标准执行日常 执行管理,岗位一致性实现 90%的骨干能按业务标准执 业务管理,岗位一致性实现力 力度较低 行日常业务管理,岗位一致 度非常高 性实现力度较高

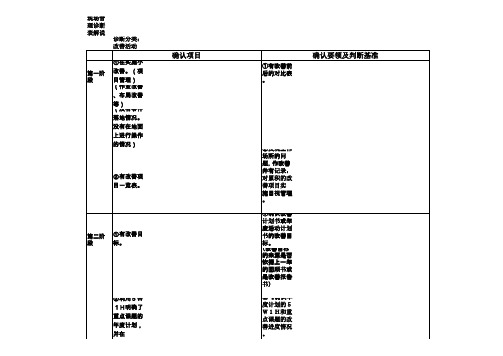

现场管理诊断表

②通过车间 改善事例发 表会(事例 集记载)进 行汇报。 ③改善成果 在车间推广 。

第五阶 段

①实施运用 原因追求型 、课题达成 型的QC手 法,进行 改善活动。

②改善成果 在工厂推广 。 ③没有重体 力.操作困 难和作业姿 势不好的作 业。

①

②发表改善 内容,并有 改善事例集 的报告记录 。 ③查看改善 在车间的推 广应用地点 。

编成、品 质、设备 的相关联

③正确使 用QC7种 工具进行 分析并有 记录。

①现场确认 每季度有实 施的课题改 善效果。

②查看班组 改善分析与 实施改善的 纪录。 ③改善涉及 到其他工 序,并在实 施中。并 且,委托改 善的内容

有记录保 留。

第四阶 段

(在实施用 改善表进行 委托的改善 项目) ①灵活运用 原因追求型 QC手法。

现场管 理诊断 表解说

诊断分类: 改善活动

第一阶 段

①在实施小 改善。(项 目管理) (作业改善 、布局改善 等) (没有零件 落地情况。 没有在地面 上进行操作 的情况)

②有改善项 目一览表。

确认项目

第二阶 ①有改善目

段

标。

②利用5W 1H明确了 重点课题的 年度计划, 并在

①有改善前

后的对比表 。

第三阶 段

①每季度实 施重点课题 的改善,有 改善课题报 告书。 (1个课题/ 季度,实施 2日改善、 TPM改善 等))

②在按照 QC流程实 施总结。

③自主与相 关部门在相 互合作开展 改善。 (与上一 工序・工厂・ 改善班・技 术)

②-2班组-3重点查 看班组的改 善与业务计 划回顾,安 全、3S、 作业

确认要领及判断基准

②发现工作 场所的问 题,作改善 并有记录, 对累积的改 善项目实 施目视管理 。

TPM诊断

□ 现场调研:现场管理 / 管理指标

2011年

6 7 8 9 10 11 12 1 2

2012年

3 4 5

备注

□ 确定自主保全小组 / 项目

准备 事项

□ TPM导入教育 □ 建立精益TPM项目沟通/汇报体系 □ 活动板/现况板制作 ■ AM1:设备初期清扫 - 3定5S活动 - 设备清扫 = 点检(不合理6大项目) - 现场/设备目视化作战 - 改善成果的制作(定性/定量) - 自主管理基准书的制定及应用

√ √ √

√

√ √ √ √

定期维修 预计保全 趋势分析 不定期维修 异常发生,迅速处理,联络 事后保全 再发防止 突发修理

√ √

√ √

手段分类

实施活动

老化防止

老化测定

老化恢复

自主 保全

计划 保全

改良保全

简易化改善 负荷归一化 控制精度向上

√ √ √

√ √ √

(信赖性)

改善活动

状态监测系统开发 检查作业改善 改良保全

TPM 专业 保全

□ 1Step活动总结及诊断验收 ■ 2Step:设备效率提升项目 □ 设备故障现状调查 / 课题选定 □ 现状调查:故障部位 / 故障数据 □ 原因分析:Why-why、PM分析 □ 实施改善 / 效果分析 □ 制定维持管理标准(PM标准) □ 2Step活动总结及诊断验收

推进项目

操作失误、判断失误

= 潜在缺陷

噪音、异味

脏、污染

我们应该把潜在缺陷当成缺陷来对待,并且为了消除此缺陷而努力。

计划保全

自主保全 计划保全 个别改善

1. 计划保全活动体系

■ 提高设备效率的活动 ○ 提高设备 MTBF的活动 ○ 缩短设备 MTTR的活动

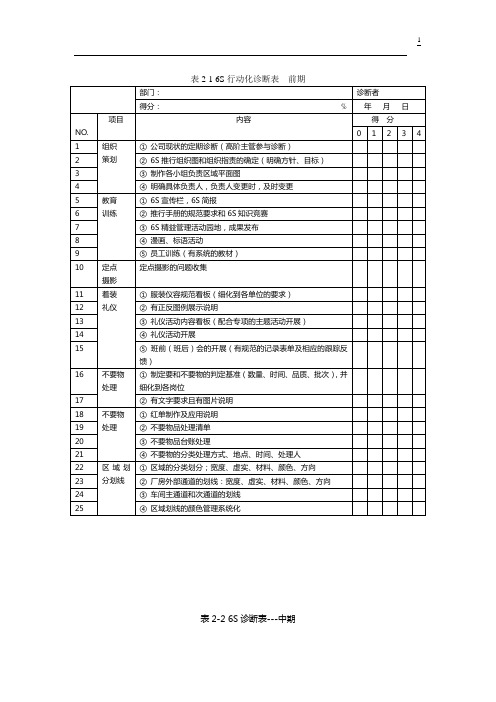

6S行动化全程诊断表解析

表2-2 6S诊断表---中期(续上)表2-2 6S诊断表---中期备注:表2-3 6S行动化诊断表---后期表2-4 样板车间问题点诊断表表2-5 6S精益管理活动推行计划表2-6 6S精益管理活动培训计划表3-1 红牌发行回收记录表表3-2 颜色与场所分布表表3-3 画线原则表3-4 清扫负责人表表3-5 卫生间的清扫表3-6 车间一人一物查核表表3-7 现场不要物确认表表3-8 不要物一览表表3-9 不要空间一览表表3-10 物品放置确认表表3-11 整顿目视表整顿目视表(续)表3-12 灰尘、垃圾确认表表3-13 清扫确认表表3-14 明朗化的现场确认表表4-1 必需品和非必需品区分于处理表表4-2 不要物处理清单单位年月日表4-3 整理问题登记表单位年月日表4-5 指示信息标识牌、区域彩标化一览表附件一:6S改善提案申报表附件七:某年某季某厂(部、处)6S管理改善提案汇总表--1某年某季某厂(部、处)6S管理改善提案汇总表--2附件三:6S示范区申报表申报单位:附件四:6S示范区评比标准附件五:星级班组申报表申报单位:附件六:星级班组评比标准附件九:6S管理建议型改善提案联络记录表表5-2 清扫基准---仓库表5-3 外表面的清扫点检要点表5-5 清扫点检确认表表5-4 结构面的点检要点6S习惯化诊断表1(车间用)6S习惯化诊断表2(车间用)附表2 6S管理检查记录表附表36S管理自检月报表附表46S管理工作台帐6S管理验收申请表6S管理验收申请表6S兼职管理员检查记录表。

7S诊断表

承认

小计积分

部门:

6S诊断检核表

三、清扫

分项

检核

要点

配分

评 价 项 目

得分

问题点

1

通 道

走 廊

0

纸屑、垃圾随处可见。

1

虽无明显垃圾,但有细碎垃圾、灰尘。

2

基本干净,且每天都安排人员清扫。

3

不但干净,而且无坑凹积尘。

4

干净通畅,且有使其不肮脏的预防对策。

2

作业场所

0

纸屑、垃圾随处可见。

1

虽无明显垃圾,但有细碎垃圾、灰尘。

4

制度健全,措施到位,员工悉知,内外部均无投诉

5

安全体制

0

没有建立安全管理体系和制度。

1

有,但是不够全面,且部分员工不了解。

2

有较全面的管理体制,但未明确责任人,难以推行,效果不理想。

3

基本符合安全管理体制要求,但某些要点和职责不够明确和严格,需改进。

4

安全管理体制建全,且已进行很好的贯彻实施和取得明显成效。

4

有防止污迹锈斑产生,保持干净对策。

查核

承认

小计积分

部门:

6S诊断检核表

四、清洁

分项

检核

要点

配分

评 价 项 目

得分

问题点

1

通道与

作业区

0

无标识区分。

1

虽区分,但不明晰。

2

虽区分明晰,但标识破损不堪。

3

各区域标识清晰。

4

任何人视之,均舒适清晰满意。

2

地 面

0

表面积有油污或水迹。

1

因为油、污水未及时擦净,留下污迹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一二名称

诊断性质企业需求政府资助名称地址

诊断阶段有无地址法人代表

法人代表接洽人员诊断顾问诊断日程三

四五六来源行业参考值原因分析建议时间进度投入预算提升比例收益

销售额

准时交货率型号种类

产能记录

物料周期

Q 质量

(Quality)合格率

人员结构

物料成本

产品工价

运营成本

S 安全(Safety)

工业安全与工伤记录目视化、企业形象

现场管理(6S)

管理制度员工收入

奖惩与福利

七

八诊断顾问:审核:客户确认:问题分析企业精益管理诊断表

M

员工士气

(Morale)C

成本

(Cost)

项目

诊断历程

D

交货时间

(Delivery)

图表、图片、文字E

环境

(Environme

nt)

诊断企业直接:非直接

预期结果改善建议结论意见附件

数据收集现场走访

____年__月__日 至 ____年__月__日背景资料

诊断目标经营简述研讨会受访企业。