模具技表面术

模具表面处理技术

模具表面处理技术1. 概述模具是现代工业生产中不可或缺的工具,广泛应用于汽车制造、电子产品、玩具制造等行业。

模具的使用寿命和性能与其表面处理技术密切相关。

好的表面处理技术可以提高模具的耐磨性、防腐性和光洁度,从而延长模具的使用寿命和保证产品质量。

本文将介绍几种常见的模具表面处理技术,包括镀铬、氧化、喷涂和抛光等。

2. 镀铬技术镀铬是一种常见的模具表面处理技术。

在镀铬过程中,通过将金属镀铬在模具表面,可以形成一层坚硬的保护膜。

这层膜具有良好的耐磨性和耐腐蚀性,可以有效延长模具的使用寿命。

镀铬技术对于高温和高压环境下的模具尤为重要,可以保护模具免受腐蚀和氧化的影响。

3. 氧化技术氧化是一种将模具表面转化为氧化膜的技术。

氧化膜具有良好的抗腐蚀性和电绝缘性能,可以保护模具免受外界环境的影响。

同时,氧化膜还可以增加模具的硬度,提高其耐磨性。

氧化技术通常可以通过电解氧化、化学氧化或热氧化等方式实现。

4. 喷涂技术喷涂技术是一种将特殊涂层喷涂在模具表面的技术。

这些涂层可以提供模具表面额外的保护,增加其耐磨性和耐腐蚀性。

常见的喷涂涂层包括硬质涂层、陶瓷涂层和聚合物涂层等。

喷涂技术具有灵活性高、成本较低和加工周期短的特点,在模具制造中得到广泛应用。

5. 抛光技术抛光技术是一种将模具表面通过机械或化学方法进行抛光的技术。

抛光可以提高模具表面的光洁度和平整度,减少产品表面的摩擦和磨损。

抛光可以通过不同的抛光材料和工艺来实现,如砂纸抛光、金刚石抛光和磨料抛光等。

抛光技术对于模具的外观质量和产品质量有重要影响。

6. 总结模具表面处理技术是保证模具使用寿命和产品质量的关键因素。

不同的表面处理技术可以根据模具的具体需求选择使用,如镀铬技术适用于高温和高压环境下的模具,氧化技术适用于要求高度耐腐蚀性的模具。

喷涂技术和抛光技术则可以根据具体的模具材料和使用条件进行选择。

综合运用这些表面处理技术,可以大大提高模具的使用寿命和产品质量,满足不同行业的生产需求。

第4章 模具表面工程

• 渗碳时间的选择:

• 哈里斯公式: • 深层厚度δ=802.6×(√/0273× )01/זT • :ז保温时间

2.钢的渗氮 ( Nitridation of steel )

1)定义:向钢的表面渗入氮原子的过程。 2)目的:获得具有表硬里韧及抗蚀性能的零件。硬度 可达69HRC以上. 渗氮比渗碳能获得更高的表面硬度耐磨性、抗疲 劳性、热硬性和耐蚀性能。此外工件变形小。

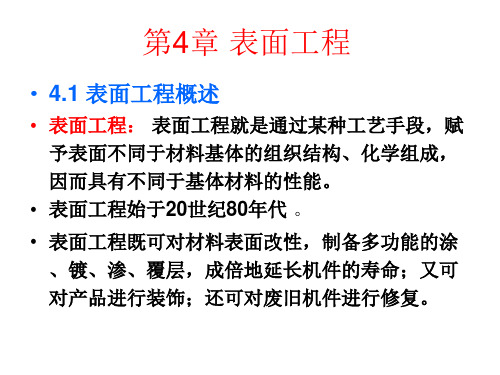

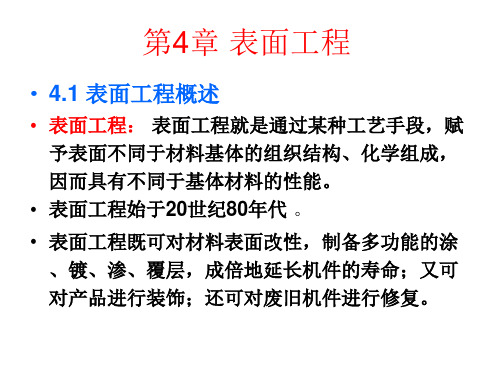

第4章 表面工程

• 4.1 表面工程概述

• 表面工程: 表面工程就是通过某种工艺手段,赋 予表面不同于材料基体的组织结构、化学组成, 因而具有不同于基体材料的性能。 • 表面工程始于20世纪80年代 。

• 表面工程既可对材料表面改性,制备多功能的涂 、镀、渗、覆层,成倍地延长机件的寿命;又可 对产品进行装饰;还可对废旧机件进行修复。

多,耐磨性较低,变形较大。

• 一次淬火:渗碳件出炉缓冷后重新加热淬火,淬

火温度为略高于Ac3(心部要求较高的零件)和

Ac1以上30-~50℃(表层性能要求较高,但受力 不大) • 二次淬火:渗碳件出炉缓冷后重新加热淬火,第 一次淬火为了改善心部组织和消除表层网状渗碳 体,淬火加热温度为Ac3以上30~50℃,第二次 淬火为了为了细化表层组织,淬火加热温度为

三) 化学热处理进行的条件:

1. 渗入元素的原子必须是活性原子, 而

且具有较大的扩散能力。

2. 零件本身具有吸收渗入原子的能力,

即对渗入原子有一定的溶解度或能 与之化合, 形成化合物。

四)影响热扩渗速度的因素

• • • • • • • 反应物浓度 温度 催化剂 X=k’(Dt)1/2 说明深层厚度与时间的平方成正比 D=D0exp(-Q/RT) 说明升高温度比延长时间更有效。

模具的表面处理技术

模具的表面处理技术模具在工作中除了要求基体拥有充足高的强度跟韧性的合理搭配外,其表面性能对模具的工作性能跟运用寿命至关紧要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲乏性能等。

这些性能的改善,单纯倚靠基体材料的改进跟提升是非常有限的,也是不经济的,而通过表面处理技术,往往能够收到事半功倍的效果,这也正是表面处理技术得到快速进展的原因。

模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,更改模具表面的形态、化学成分、组织结构跟应力状态,以取得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法跟机械方法。

虽然旨在提升模具表面性能新的处理技术连续涌现,但在模具制造中应用较多的重要是渗氮、渗碳跟硬化膜沉积。

渗氮工艺有气体渗氮、离子渗氮、液体渗氮等方式,每一种渗氮方式中,都有若干种渗氮技术,能够适应不一样钢种不一样工件的要求。

由于渗氮技术可形成优良性能的表面,而且渗氮工艺跟模具钢的淬火工艺有良好的协调性,同时渗氮温度低,渗氮后不需白热化冷却,模具的变形微小,因此模具的表面强化是采纳渗氮技术较早,也是应用zui广泛的。

模具渗碳的目标,重要是为了提升模具的整体强韧性,即模具的工作表面拥有高的强度跟耐磨性,由此引入的技术思路是,用较低级的材料,即通过渗碳淬火来取代较另外材料,从而降低制造成本。

硬化膜沉积技术目前较成熟的是CVD、PVD。

为了加添膜层工件表面的结合强度,现今进展了多种加强型CVD、PVD技术。

硬化膜沉积技术zui早在工具(刀具、刃具、量具等)上应用,效果,多种刀具已将涂覆硬化膜作为标准工艺。

模具自上个世纪80时代开始采纳涂覆硬化膜技术。

目前的技术条件下,硬化膜沉积技术(重要是设备)的成本较高,依旧只在一些精密、长寿命模具上应用,假如采纳建设热处理中心的方式,则涂覆硬化膜的成本会大大降低,越来越多的模具假如采纳这一技术,能够整体提升我国的模具制造水平。

模具的表面工程技术

1.渗碳、渗氮、渗硫、渗硼

• (1)渗碳

• 渗碳是目前机械工业中应用最广泛的一种化学热 处理方法。

• 渗碳可分为固体渗碳、液体渗碳、气体渗碳,真 空渗碳、离子渗碳等。

• (2)渗氮

• 将氮渗入钢件表面的过程以提高表层氮浓度的热 处理过程称为钢的渗氮。

• 应用的渗氮方法主要是气体渗氮和离子渗氮。

几种模具钢的气体渗氮工艺规范

• 按过程的主要属性可将气相沉积分为化学气相沉 积(CVD)和物理气相沉积(PVD)两大类。

• 气相沉积技术已广泛应用于各类模具的表面硬化 处理,主要应用的沉积层为TiC、TiN、Ti(C, N)。

1)化学气相沉积(CVD)

• CVD是将低温下气化的金属化合物与加热到高温 的工件接触,在工件表面与碳氢化合物和氢气或 氮气进行气பைடு நூலகம்反应而生成金属或化合物沉积层的 过程。

• (1)盐浴渗钒。盐浴渗钒是在中、高碳钢或合

金钢模具表面被覆钒碳化物层的过程。主要目的 是提高模具的耐磨性和抗黏着性能。

• (2)盐浴渗铌。渗铌是在硼砂盐浴中进行的。

主要目的是提高模具的抗磨损,抗啮合、耐氧化 和抗热疲劳等性能。

• (3)盐浴渗铬。模具零件的渗铬是在硼砂为主

的盐浴坩埚炉中进行。

• 具有良好的耐蚀性、耐磨性、耐热疲劳性和抗氧 化性。

• 复合电镀则是将金属与悬浮在电镀液中的 固体微粒同时沉积到工件表面形成复合镀 层的电镀方法。

2.电刷镀

• 电刷镀是依靠一个与阳极接触的垫或刷提 供电镀所需要的电解液的电镀方法。

电刷镀加工的整个工艺过程包括:

• 表面预加工 • 清洗除油及除锈 • 电净处理 • 活化处理 • 镀底层 • 镀尺寸镀层和工作镀层 • 镀后清洗 • 涂上防锈油或防锈液

模具表面处理技术PPT课件

要点二

等离子喷涂技术

通过等离子喷涂将金属或非金属粉末熔融并喷射到模具表 面,形成均匀、致密的涂层,提高表面耐久性和抗腐蚀性 。

智能化和自动化技术的应用

智能监控系统

利用传感器和监测技术实时监测模具表面处理过程,实 现自动化控制和处理。

自动化处理设备

开发自动化表面处理设备,减少人工干预,提高处理效 率和一致性。

耐久性。

提高产品质量和生产效率

提高产品精度和一致性

通过表面处理技术,可以改善模具表 面的粗糙度和形貌,减小产品尺寸和 形状的误差,提高产品的精度和一致 性,从而提高生产效率。

降低生产成本

通过表面处理技术,可以提高模具的 耐磨性和耐久性,减少维修和更换模 具的频率和成本,降低生产成本。

降低生产成本

04 模具表面处理技术的优势 与挑战

提高模具使用寿命

增强模具表面硬度和耐磨 性

通过表面处理技术,可以在模具表面形成一 层高硬度的硬化层,从而提高模具的耐磨性 和抗疲劳性能,延长模具的使用寿命。

降低摩擦系数

通过表面处理技术,可以在模具表面形成一 层低摩擦系数的涂层,减小模具与材料之间 的摩擦力,降低磨损和摩擦热,提高模具的

优化生产流程

通过表面处理技术,可以优化模具的 设计和制造流程,减少加工时间和成 本,提高生产效率。

降低能耗和资源消耗

一些表面处理技术可以降低模具的能 耗和资源消耗,例如离子注入和激光 熔覆等,从而降低生产成本。

技术更新换代快

技术发展迅速

随着科学技术的不断发展,模具 表面处理技术也在不断更新换代 ,新的技术和工艺不断涌现。

常用的五金模具表面处理技术包括喷涂、电镀和化学热处理等。这些技术可以提 高模具表面的硬度和耐久性,降低生产成本和提高产品质量。

第4章 模具表面工程

三)表面淬火用钢:

选用中碳或中碳低合金钢。40、 45、40Cr、40MnB等。

四)表面淬火的方法: 感应加热、火

焰加热、电接触加热、电解液加热等。

1.感应加热表面淬火

1)感应加热的基本原理: 电磁感应 * 感应电流 --- 涡流 * 集肤效应 *淬火层深度(δ)与电流频率( f )的关系: δ = 500 / √ f (mm)

面的化学成分,从而达到改变其性能的目的。

• 如化学热处理、化学转化膜、阳极氧化、表面合 金化等。

• 3.表面处理技术 • 通过加热或机械处理等方法,在不改变材料表层

化学成分的情况下,使其结构发生变化,从而改 坐其性能。

• 如表面淬火、激光重熔和喷丸等。

• 材料表面工程的特点 • 1. 只需进行表面改性或强化,可以节约材

感 应 加 热 表 面 淬 火 示 意 图

集肤效应示意图

2)工艺要求: * 表面淬火前,必须对零件进行正火 或调质处理,以保证零件有良好的 基体。 * 表面淬火后,必须对零件进行低温 回火处理,以降低淬火应力和脆性。

常采用“自回火”

• 3)生产特点: • 淬火件的质量好; 表面硬度比普通淬火高2~3HRC • 工件变形小; • 不易氧化及脱碳; • 淬火层容易控制; • 生产率高。

• P128,表9-3

二.化学热处理(热扩渗技术)

一)定义:将零件置于一定的化学介质中 , 通过 加热、保温,使介质中一种或几种元素原子 渗入工件表层,以改变钢表层的化学成分和组 织的热处理工艺。 特点:扩渗层与基体之间产生冶金结合。

二) 化学热处理的基本过程:

1.分解: 化学介质在高温下释放出待渗

第5章 模具钢料的热处理-模具表面处理技术

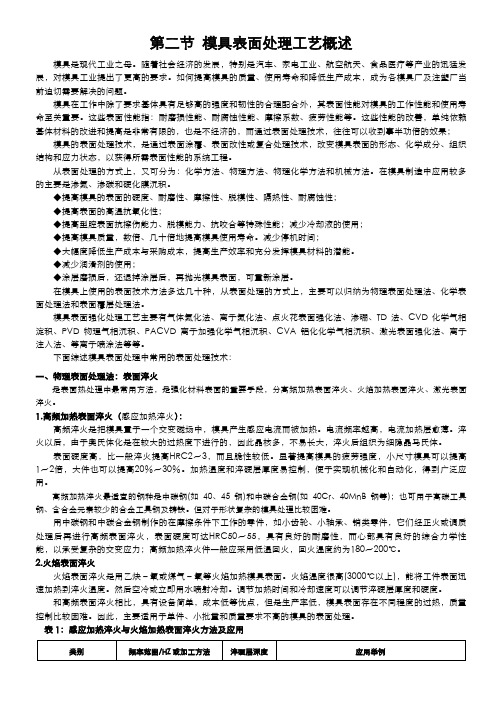

第二节模具表面处理工艺概述模具是现代工业之母。

随着社会经济的发展,特别是汽车、家电工业、航空航天、食品医疗等产业的迅猛发展,对模具工业提出了更高的要求。

如何提高模具的质量、使用寿命和降低生产成本,成为各模具厂及注塑厂当前迫切需要解决的问题。

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。

这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果;模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法和机械方法。

在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。

◆提高模具的表面的硬度、耐磨性、摩擦性、脱模性、隔热性、耐腐蚀性;◆提高表面的高温抗氧化性;◆提高型腔表面抗擦伤能力、脱模能力、抗咬合等特殊性能;减少冷却液的使用;◆提高模具质量,数倍、几十倍地提高模具使用寿命。

减少停机时间;◆大幅度降低生产成本与采购成本,提高生产效率和充分发挥模具材料的潜能。

◆减少润滑剂的使用;◆涂层磨损后,还退掉涂层后,再抛光模具表面,可重新涂层。

在模具上使用的表面技术方法多达几十种,从表面处理的方式上,主要可以归纳为物理表面处理法、化学表面处理法和表面覆层处理法。

模具表面强化处理工艺主要有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD化学气相淀积、PVD物理气相沉积、PACVD离子加强化学气相沉积、CVA铝化化学气相沉积、激光表面强化法、离子注入法、等离子喷涂法等等。

下面综述模具表面处理中常用的表面处理技术:一、物理表面处理法:表面淬火是表面热处理中最常用方法,是强化材料表面的重要手段,分高频加热表面淬火、火焰加热表面淬火、激光表面淬火。

模具表面处理技术

表面处理技术按其目的和作用可分为以下两大类型: (1)表层化学成分和组织结构改变型,以提高表面的 力学性能和物化性能,如:渗碳、渗氮、硫碳共渗、渗 铬、渗硼、碳氮硼三元共渗。 (2)表层物质保护型,以保护基体并有美观作用,提 高模具表面的物化性能。如:渗氮、渗硫、磷化、堆焊、 镀硬铬、超硬化合物沉积、电火花表面强化。 这两类中所有强化方法的共同目的:一是提高模具表面 的硬度和耐磨性,二是提高耐蚀性和耐热性能。

综合比较各种强化方法,物理方法已较成熟定型,主 要用来提高模具耐磨性。化学方法在表面强化处理中占有 重要的地位,其反应主要取决于所用渗剂的性质、浓度以 及处理温度等因素,必须通过控制温度、时间、渗剂成分 等因素来适当调节分解、吸收和扩散三个基本过程,使之 达到理想的配合。

近年来,研制出了许多新的化学热处理工艺,同时 也出现了一些新的发展趋势,从单元渗向二元共渗、多 元共渗的方向发展。镀覆强化是在模具表面镀覆一层或 多层超硬化合物,使其一种性能或同时几种性能都得到 改善(耐磨性、耐蚀性、装饰性、抗氧化性等)。表4-6 对各种表面强化方法进行了比较。制订表面处理工艺应 考虑:缩短周期,提高生产效率;降低处理温度,以减 少热处理变形;节约能源,降低成本,精确地控制和调 节工艺过程;向无公害、机械化和自动化方向发展,最 终提高模具质量,延长使用寿命。

第4章 模具表面处理技术

4.1 概述 模具的主要工作部位是刃口和冲头、型孔、型腔的 表面。这些部位往往要求高硬度、高耐磨性、抗咬合性 和耐蚀性等。疲劳裂纹也往往起源于这些部位,因而要 求表面有高的裂纹萌生抗力。模具基体则承受复杂应力 和冲击载荷,要求高的强韧性和高的断裂抗力。

由于模具表面和心部的性能要求不同,很难通过材料 本身的性能或模具整体热处理来实现。因此,需要采用不 同的表面处理技术,来达到既能有效地提高模具表面的耐 磨性、耐蚀性、抗咬合、抗氧化、抗热粘着、抗冷热疲劳 等性能,同时又可以使材料心部保持原有的强韧性。另外, 模具在服役过程中往往会造成工作表面损伤,影响使用, 也需要采用表面技术进行修复。所以,近年来表面处理技 术得到了越来越广泛的应用。 材料及其热加工工艺的选择必须与表面处理技术结合 起来全面考虑,才可能充分发挥模具材料的潜力,提高模 具的使用寿命,获得最好的经济效益。

模具表面处理技术

挤压模、拉深模

提高硬度、强度、耐磨性、耐疲劳性、抗蚀性

挤压模、冲头针尖

提高硬度、耐磨性、耐热疲劳性、抗蚀性、抗粘附性、 抗氧化性

挤压模

提高硬度、耐磨性、抗蚀性、抗粘附性、抗氧化性

挤压模、拉深模

降低表面粗糙度,提高表面硬度、耐疲劳性、抗蚀性 挤压模、拉深模等

钴基合金堆焊 电火花表面强化 喷丸处理

提高硬度、耐磨性、热硬性 提高硬度、强度、耐磨性、耐疲劳性、抗蚀性 提高硬度、强度、耐磨性、耐疲劳性、抗蚀性

一段

490

24

15~35 0.2~0.3 ≥600HV

40Cr 二段

Ⅰ Ⅱ

480±10 500±10

20 15~20

20~30 50~60

0.3~0.5 ≥600HV

4Cr5MoV1 Si

一段

—

530~550ቤተ መጻሕፍቲ ባይዱ

12

30~60

0.15~0.2

760~ 800HV

第九页,共48页。

6.1 表面化学(huàxué)热处理技 术

(2) 碳氮共渗使共渗层的奥氏体相温度降低。

(3) 氮的渗入使共渗层的奥氏体的稳定性提高,渗层的淬火 性提高,这样共渗后除可以用冷却速度较缓慢的介质进行 淬火而减少变形外,还可以用较便宜的碳素钢代替低合金 钢制造某些模具。 (4) 气体碳氮共渗的速度大于单独渗碳或渗氮的速度,缩 短了生产周期。

第十五页,共48页。

二、渗氮(氮化)

(二)离子(lízǐ)渗氮

离子(lízǐ)渗氮有如下特点:

(1) 渗氮速度快,生产周期短。

(2) 渗氮层质量高。

(3) 工件的变形小。

(4) 对材料的适应性强。

第十页,共48页。

模具表面处理技术

模具表面处理技术在现代工业制造中,模具表面处理技术一直扮演着重要的角色。

随着科技的不断发展,传统的模具表面处理技术已经无法完全适应市场的需求。

于是,在这个背景下,越来越多的新型表面处理技术被研发出来,也得到了广泛的应用。

一、大尺寸模具的表面处理技术对于大尺寸的模具,表面处理技术一直是制造过程中的难点。

这是因为尺寸巨大的模具对工艺和设备的要求很高,而表面处理往往需要大量的人力和物力支持。

近些年来,一些新型的大尺寸模具表面处理技术被研发出来,如卫星动力喷涂和等离子热喷涂等技术。

这些技术能够有效地对大尺寸模具进行表面处理,提高模具的耐磨性和使用寿命。

二、电化学抛光技术电化学抛光技术是一种常见的模具表面处理技术,可以用于金属材料的表面处理和粗糙度调整。

这种技术利用电化学反应原理,将模具表面的局部区域进行阳极和阴极反应,从而达到粗糙度调整和表面抛光的目的。

与传统的机械抛光方法相比,电化学抛光技术具有抛光效率高、加工精度高、处理时间短等优点。

因此,这种技术被广泛应用于各种领域,如航空、汽车、电子等制造领域。

三、光电子平凡技术光电子平凡技术是一种新型的表面处理技术,是光刻和等离子刻蚀技术的综合应用。

这种技术的特点是可以进行细微加工,并且能够保证加工精度高、表面平整度好、加工速度快等优点。

对于微米级别的加工,在传统的机械加工技术中往往难以实现,但在光电子平凡技术中完全可以做到。

因此,这种技术在微米级别的精细加工中有着广泛的应用。

四、沉积氧化技术沉积氧化技术是一种将氧化物沉积到船的表面上的技术。

该技术可以通过模具表面的化学反应,形成一层厚度均匀、钝化性能好的氧化层。

这种技术可以提高模具的抗腐蚀能力和抗磨损能力。

与其他表面处理技术相比,沉积氧化技术可以实现多样化的物理、化学性能以及形貌优异的表面。

因此,这种技术不仅适用于模具制造,还广泛应用于汽车、电子等制造领域。

总之,随着制造业的不断发展和技术的不断更新,模具表面处理技术将会继续提高和创新,应用的领域将会更加广泛,未来的发展前景也将更加宽广。

模具设计中的表面处理与涂层技术应用

模具设计中的表面处理与涂层技术应用在现代工业生产中,模具设计起着至关重要的作用。

模具是一种用于制造产品的工具,它的质量和性能直接影响着产品的成型效果和质量。

而模具的表面处理和涂层技术则是模具设计中不可忽视的一环。

本文将探讨模具设计中表面处理与涂层技术的应用。

首先,模具的表面处理对模具的使用寿命和产品质量有着重要影响。

模具在使用过程中,常常会受到摩擦、磨损、腐蚀等因素的侵蚀,导致模具表面的疲劳和损坏。

为了提高模具的耐磨性和耐蚀性,表面处理技术应运而生。

常见的表面处理技术包括电镀、喷涂、热处理等。

电镀是一种将金属镀覆在模具表面的方法,可以提高模具的硬度和耐磨性。

喷涂技术则是将一层特殊的涂层喷涂在模具表面,起到防腐、抗磨和降低摩擦的作用。

热处理是一种通过加热和冷却的方式改变模具的组织结构,提高其硬度和韧性。

这些表面处理技术的应用,可以有效延长模具的使用寿命,提高产品的质量。

其次,涂层技术在模具设计中的应用也是不可忽视的。

涂层技术是将一层特殊的涂层覆盖在模具表面,以提高模具的耐磨性、耐蚀性和降低摩擦系数。

常见的涂层技术包括物理气相沉积(PVD)、化学气相沉积(CVD)和电弧离子镀(AID)等。

PVD是一种通过物理方法将金属蒸汽沉积在模具表面的技术,可以提高模具的硬度和耐磨性。

CVD则是一种通过化学反应将金属气体沉积在模具表面的技术,可以提高模具的耐蚀性和抗氧化性。

AID是一种通过离子轰击将金属离子沉积在模具表面的技术,可以提高模具的附着力和耐磨性。

这些涂层技术的应用,可以有效提高模具的使用寿命和产品的质量。

此外,表面处理和涂层技术还可以在模具设计中实现特殊功能的要求。

例如,在一些特殊的模具设计中,需要模具表面具有特定的光学性能、导电性能或导热性能。

为了满足这些特殊要求,可以采用特殊的表面处理和涂层技术。

例如,通过光学薄膜的涂层技术,可以使模具表面具有特定的光学效果,如反射、透明或抗反射等。

通过导电涂层技术,可以使模具表面具有导电性能,以满足某些电子产品的要求。

模具注塑表面处理工艺

模具注塑表面处理工艺

模具注塑表面处理工艺包括以下几种:

1. 喷涂:将漆料喷涂在模具表面,可以起到保护和美化的作用。

2. 喷砂:用高压空气将细颗粒喷射到模具表面,去除表面的氧化层和污垢,增加表面粗糙度,提高增粘能力。

3. 喷丸:用高速运动的金属颗粒将模具表面冲击打磨,去除表面的氧化物和污垢,提高表面硬度和光洁度。

4. 镀铬:将模具表面浸泡在铬酸盐溶液中,通过电化学反应形成一层铬膜,提高模具的硬度和耐腐蚀能力。

5. 锕化处理:将模具表面暴露在氨气中,形成一层箍化层,提高模具的硬度和抗腐蚀能力。

6. 动电沉积:利用电化学原理,在模具表面沉积一层金属薄膜,提高模具的硬度和抗磨损能力。

7. 渗碳处理:将模具加热至高温,然后浸泡在含有碳元素的介质中,使碳元素渗入模具的表面,提高模具的硬度和耐磨性。

8. 氮化处理:将模具表面暴露在含氨气的高温环境中,使氮元素渗入模具表面形成氮化层,提高模具的硬度和耐腐蚀能力。

以上是常见的模具注塑表面处理工艺,不同的工艺可以根据模具的具体需要进行选择和组合使用。

模具制造中表面工程技术的应用及实践

模具制造中表面工程技术的应用及实践表面工程是改善机械零件、电子电器元件等基质材料表面性能的一门科学和技术。

对于机械零件,表面工程主要用于提高零件表面的耐磨性、耐蚀性、耐热性及抗疲劳强度等力学性能,以保证现代机械在高速、高温、高压、重载以及强腐蚀介质工况下可靠而持续地运行。

表面工程中的各项表面技术已应用于各类机电产品中,表面工程是现代制造技术的重要组成部分,是维修与再制造的基本手段。

主要探讨模具制造中表面工程技术的应用与实践。

标签:模具制造;表面工程;应用;实践表面工程对节能、节材、保护环境、支持社会可持续发展发挥着重要作用。

专家们预言,表面工程将成为21世纪工业发展的关键技术之一。

表面工程已成为从事机电产品设计、制造、维修、再制造工程技术人员必备的知识,成为机电产品不断创新的知识源泉。

表面工程技术可以追溯到古代。

早在遥远的年代,人类就已在木材表面涂刷桐油来增强木材的强度、抗水性和防虫蛀。

进入到20世纪,通过各种物理化学方法在材料表面制造涂层和薄膜,已发展成为比较成熟的系统的工程技术。

表面工程的处理对象是金属或非金属的固态表面,改变固体金属表面或非金属表面的形态、化学成分、组织结构和应力状况,以获得所需要表面性能的系统工程,获得所需表面性能的基本途径是改变固态表面的形态、化学成分、组织结构和应力状况。

1表面工程技术的选择原则为了更好地加深理解,讨论这些步骤时,以热作模具表面处理工艺的选择为例加以说明。

(1)分析零件的工况条件,了解其表面失效形式。

热模具是用来使加热的金属获得所需要的形状。

这种模具是在反复受热和冷却的条件下进行工作的,变形加工完成得越慢,模具受热的时间越长,受热程度就越严重。

另外,热模具工作中还会受到磨损等。

因此热模具的表面失效形式主要是:磨损;热强性不足造成塌凹;疲劳剥落和氧化等。

(2)设计被处理件表面应需的性能。

根据(1)中的分析,热模具表面必须具有良好的热强性(耐热冲击性)、耐磨性、抗氧化性以及抗热疲劳能力。

表面技术在模具中的应用

表面技术在模具中的应用及展望引言国际模具协会专家认为:模具是金属加工业的帝王。

而模具材料又是模具工业的基础。

但即使是新型模具材料仍难以满足模具的较高综合性能的要求。

表面工程是当前材料科学与工程领域中表现较为活跃、发展较为迅速的分支。

表面工程具有学科的综合性,手段的多样性,广泛的功能性,潜在的创新性,环境的保护性,很强的实用性和巨大的增效性,因而受到各行各业的重视。

表面工程技术在模具制造领域中的应用,在很大程度上弥补了模具材料的不足。

表面技术应用于模具型腔表面处理,可达到如下目的:(1)提高模具型腔表面硬度、耐磨性、耐蚀性和抗高温氧化性能,大幅度提高模具的使用寿命。

提高模具型腔表面抗擦伤能力和脱模能力,从而提高生产率。

(2)经表面涂层或合金化处理过的碳素工具钢或低合金钢,其综合性能可达到甚至超过高合金化模具材料及硬质合金的性能指标,从而可大幅度降低材料成本。

(3)可以简化模具制造加工工艺和热处理工艺,降低生产成本。

(4)可用于模具型腔表面的纹饰,以提高制品的档次和附加值。

(5)可用于模具的修复等再制造工程。

本文主要从以下三个方面进行综述:(1)简要介绍了模具行业中用到的三大类表面技术(表面组织转化技术、表面涂镀层技术和表面合金化技术)中若干种表面处理技术的原理,概述了各种技术的优点、缺点及应用范围,并举例说明了各项技术在模具研究或实际生产中的应用效果。

(2)单方面从表面技术在模具加工中的应用及表面技术在模具修复中的应用进展进行综述。

(3)介绍了稀土表面工程技术在模具制造中的应用进展。

对纳米表面工程技术在模具制造中的应用作了展望。

一表面技术种类繁多,常用于模具的表面技术概括起来有三大类:表面组织转化技术,表面涂镀层技术和表面合金化技术。

各大类中又包括不同的方法,下面分别介绍其原理、特点和应用。

1 表面组织转化技术表面组织转化技术,即不改变材料的表面成分只通过改变表面组织结构特征或应力状况来改变材料性能,常用的有火焰表面淬火、激光相变硬化等。

模具表面处理技术的研究

模具表面处理技术的研究模具表面处理技术是模具制造中不可缺少的一环,可以对模具的表面进行改性和改良,从而达到提高模具的使用寿命、增加产品的质量和提高制造效率等多个方面的目的。

因此,研究模具表面处理技术具有重要的意义。

一、模具表面处理技术的分类目前,常见的模具表面处理技术包括机械加工、化学处理、电化学处理、物理处理等多种方法。

其中,机械加工是利用机床工具或者手工对模具表面进行打磨、抛光等方式进行的处理。

化学处理则利用化学剂对模具表面进行处理,通过物理或者化学反应来改变模具表面的性质。

电化学处理则是利用电解作用将金属离子从模具表面溶解,避免模具表面的氧化和腐蚀。

物理处理则是利用各种物理手段对模具表面进行处理,例如喷砂、阳极氧化、真空蒸镀等方式。

二、镀膜技术在模具表面处理中的应用在众多表面处理技术中,镀膜技术是目前被广泛应用于模具制造行业的一种技术。

这种技术可以将金属、陶瓷和塑料等不同的材料沉积在模具表面,从而达到改变模具表面性质的目的。

目前,镀膜技术主要包括真空离子镀、真空蒸镀、电镀、电解沉积等方式。

这些方法各有特点,可以根据不同的需求来选择。

例如,在压铸模具中,模具表面往往需要耐磨、耐蚀、耐热等性质,这时可以采用真空离子镀的方法,在模具表面形成一层具有这些性质的陶瓷类薄膜,从而达到保护模具、延长模具寿命的目的。

而在注塑模具中,则需要的是表面光滑、不粘连、易脱模等特性,这时可以选择电镀的方法,在模具表面形成一层镀铬、镀钴等金属薄膜,从而达到这些目标。

三、模具表面处理技术发展趋势随着现代制造业的发展,不断出现新的材料和新的工艺,模具表面处理技术也在不断更新和改进。

如今,人们开始将纳米技术、激光技术、等离子技术等先进技术应用到模具表面处理领域。

这些技术可以将模具表面改良到更细微的层次,进一步提高模具表面的耐磨、耐蚀、光滑、不粘附等性能,使模具的制造和使用更加高效、安全、可靠。

四、模具表面处理技术未来的发展方向模具表面处理技术的未来发展方向,除了大量应用新兴技术外,还应该加强多学科交叉、多层次协同的研究模式。

冲压模具的表面处理技术

冲压模具的表面处理技术1. 引言冲压模具是在工业生产中广泛应用的一种工具。

它用于将金属板材等材料加工成所需形状的零件。

冲压模具的表面处理技术对于提高模具的耐磨性、延长使用寿命、增加工件的精度和减少摩擦阻力等方面起着至关重要的作用。

本文将介绍几种常用的冲压模具表面处理技术及其优缺点。

2. 高温气体渗氮高温气体渗氮是一种常用的冲压模具表面处理技术。

该技术通过在高温下将氮气渗入模具表面,使其形成氮化层。

这种氮化层具有高硬度、良好的耐磨性和抗腐蚀性能。

同时,氮化层能够降低摩擦系数,减少摩擦损失,提高模具的使用寿命。

然而,高温气体渗氮技术存在一些缺点。

首先,该技术的成本较高,需要投资大量的设备和材料。

其次,渗氮过程中需要严格控制温度和氮气流量,以保证氮化层的质量。

因此,该技术在应用中需要一定的专业知识和技术支持。

3. 离子氮化离子氮化是另一种常用的冲压模具表面处理技术。

该技术通过在真空环境中施加高电压,使模具表面形成氮化层。

离子氮化技术具有渗层速度快、渗氮层厚度均匀等优点。

此外,离子氮化过程中还可以控制温度和离子能量,以调节氮化层的硬度和结构。

然而,离子氮化技术也有一些局限性。

首先,该技术对模具材料的要求较高,只有一些特定的金属材料才能通过离子氮化得到理想的氮化层。

其次,由于离子氮化需要在真空环境下进行,因此设备的成本较高,操作难度较大。

4. 涂层涂层技术是一种简单且广泛应用的冲压模具表面处理技术。

该技术通过在模具表面涂覆一层特殊的涂层材料,以提高模具的表面硬度、耐磨性和抗腐蚀性能。

常见的涂层材料包括钛、钨、碳化物等。

涂层技术具有成本较低、适用性广等优点。

此外,涂层技术还可以根据不同的需求选择不同的材料和涂层厚度,以满足不同工艺要求。

然而,涂层技术也存在一些问题。

首先,涂层的附着力和耐磨性较低,容易剥落或磨损。

其次,涂层的加工工艺复杂,需要控制好涂层的厚度和均匀性。

5. 表面喷丸处理表面喷丸处理是一种常用的冲压模具表面处理技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2008/3/7模具表面技朮塑模三部拋光教材2008/3/71、模具拋光材料簡介砂紙2008/3/71、模具拋光材料簡介砂紙2008/3/71、模具拋光材料簡介砂紙2008/3/71、模具拋光材料簡介砂紙2008/3/7砂紙竹片2008/3/7豬毛刷2008/3/7羊毛刷2008/3/72008/3/71、模具拋光材料簡介棉球2008/3/71、模具拋光材料簡介銅環和塑料環2008/3/71、模具拋光材料簡介打磨機2008/3/71、模具拋光材料簡介氣動打磨機2008/3/71、模具拋光材料簡介銼刀銼刀2008/3/7油性鑽石膏2008/3/7水性鑽石膏2008/3/72008/3/71、模具拋光材料簡介鑽石油2008/3/71、模具拋光材料簡介油石2008/3/71、模具拋光材料簡介縴維油石2008/3/72、拋光材料應用基本步驟1.用氣化鋁砂輪WA#400把前EDM表面層及過回火層徹底去除。

2.用油石條(由粗至幼)打磨表面如下﹕#180 240 320 400 600 800(校正表面平直度) 1000 (#800通常用作校正表面平直度﹐避免在其后拋光時容易出現波紋﹐waviness)3. 用碳化硅(SIC)砂紙(由粗到幼)打磨表面如下﹕#400 600 800 1000 1200 1500 (預硬鋼一般不建議使用#1500砂紙打磨﹐以防表面過熱)4.9μm用木條(軟)﹐3μm、6μm用毛氈轆﹐1μm用100%棉﹐配合鑽石膏進行拋光﹕9μm(#1800) 6μm(#3000) 3μm(#8000) 1μm(#14000)(若需進行更精細拋光如1/2μm(#60000)和1/4μm(#100000)﹐請確保無在塵環境進行)2008/3/72、拋光材料應用基本步驟Grinding 研磨Diamond ring 金剛石環Lapping研光Metal ring 銅環Fine lapping 精研光Plastic ring 塑料環Polishing 拋光Cloth discs 圓布Filing銼Diamond files 金剛石挫刀Stoning研磨Abrasive stones油石Lapping研光Lapping rings 研光環Lapping elementsFine lapping精研光Fine lapping rings Fine lapping elements精密研光環Grinding 研磨Mounting point 帶柄切削工具Fine lapping精研光Radius bonnels R 型打磨球套Polishing 拋光Felt 氈球使用工具tool ring-finish(rotating)550曲式打磨頭flex-poli (short-stroke)前后往復式打磨頭poli-rotor (rotating)直身打磨頭精光表面粗度范圍Range of peak-to-valley heights in um加工器械Handle精光方法Finishing method平面、 球狀表面for plane and spheric faces平面/彎曲表面for plane and curved faces平面、半徑曲面for plane and curved faces2008/3/73、常用模具鋼材﹐特性鋼材﹕S136 NAK80 西娜738 SKD61特性﹕S136:需熱處理﹐硬度52 °左右﹐具有高鈍度﹐高鏡面度﹐NAK80:不需熱處理﹐硬度42 °左右﹐放電后拋光容易﹐鏡面拋光性能及優良光潔度。

西娜﹕不需熱處理﹐硬度在45 °左右﹐拋光容易﹐但容易拋光變形﹐鏡面性比較好﹐具有耐高﹐低溫作用。

2008/3/73、常用模具鋼材﹐特性•738: 不需熱處理﹐硬度在33 °左右﹐硬度比較均勻﹐容易拋光但鏡面性低。

•SKD61:需熱處理﹐硬度在49 °左右﹐具有鏡面效果﹐拋光性能﹐但易起針孔﹐波浪。

2008/3/7車床2008/3/72008/3/74、模具鋼材工藝銑磨床2008/3/75、ASSAB鋼材拋光可達之表面光潔度2008/3/76﹑鏡面國際認可標准度SPI(A1)光潔度非常高﹐鏡面SPI1(A2)光潔度比較低﹐沒有砂紙紋SPI(A3)光潔度低﹐沒有砂紙紋SPI(B1)沒有光潔度﹐有輕微30#砂紙紋SPI(B2)沒有光潔度﹐有輕微2000#砂紙紋SPI(B3)沒有光潔度﹐有輕微1000#砂紙紋2008/3/7拋光環境注意2008/3/78、熱處理工藝熱處理在很多方面會影響到拋光性能﹐表面硬化鋼材由于表面碳成分增加﹐其細微組織不利于拋光﹐因為鋼材表面的小氧化物顆粒增加使拋光困難﹐鋼材表面的滲碳或脫碳都會使硬度發生變化﹐造成拋光上的困難。

(建議;S136材料熱處理十深冷處理,同時鉻分子均勻狀態。

)2008/3/79、鑽石膏是拋光操作最常用的研磨材料采用正確的研磨膏和拋光工具﹐可獲得極佳的拋光效果﹐手動(人工)拋光在常用的工具有研磨棒﹐研磨片和研磨塊﹐機械拋光常用的工具有拋光布輪﹐拋光刷和拋光轉盤。

拋光工具的材料有著不同的硬度﹐從金屬材料﹐各種纖維(如人材﹐人造纖維)到軟材料﹐拋光工具的硬度直接影響著鑽石磨粒露出的程度﹐從而影響金屬的去除速率如下圖所示﹕2008/3/79、鑽石膏是拋光操作最常用的研磨材料拋光操作是一項耗費時間和費用昂貴的工序﹐遵循一定的守則可以降低拋光操作的成本﹐拋光的每一個步驟必須保持清潔﹐這一點最重要。

拋光必須在清潔無塵的室內進行﹐硬塵粒會污染研磨材料﹐損害已接近完成的模具表面。

每個拋光工具只使用一個級別的拋光鑽石膏﹐并存放在防塵或密封的容器內。

手動(人工)拋光時﹐鑽石膏要涂在拋光工具上﹐機械拋光時研磨膏要涂在工件上。

拋光時所使用的壓力與拋光工具的硬度和研磨的等級應互相調整和適應﹐進行最細一級的拋光時﹐壓力要調整到與拋光工具的重量相約。

2008/3/79、鑽石膏是拋光操作最常用的研磨材料要獲得較大的鋼材除去率﹐必須使用較硬的拋光工具和較粗砂粒的鑽石膏.塑膠模具的最終拋光應沿著工件脫模的方向進行.開始拋光時要先處理角落﹐邊角和圓角等較難拋光的地方。

處理尖角和邊角應特別注意小心﹐注意不要形成圓角或圓邊﹐應盡量采用較硬的拋光工具。

2008/3/710、不同鋼種對拋光工藝的影響一般模具鋼材﹐在使用同等硬度時﹐采用標准的拋光工藝,所需的拋光時間基本相約。

但不鏽模具鋼材例外﹐由于他們的表面光潔度極高﹐所采用的研磨工藝也略有不同: 在拋光之前要盡量將表面研磨至最幼細的砂號,最重要是拋光時在消除了上一道拋光划痕后要立即停止拋光操作。

2008/3/711、不同硬度對拋光工藝的影響硬度增高使研磨的困難增大﹐但拋光后的光潔度增高,由于硬度增高﹐要達到較高的光潔度所需要的拋光時間相應增長。

同時﹐硬度增高﹐拋光過度的可能性相應減少。

2008/3/712、不同加工工藝對拋光工藝的影響例如﹐放電﹐銑床加工過程表面過于粗糙﹐用銼刀式油石在于拋光﹐修順前﹐外觀有所變形﹐尺寸會變大﹐會影響基多道拋光工序,邊﹐角﹐死位﹐有凸R 現象。

表面拋光導致模腔表面容易有沙孔﹐刮痕﹐材料紋路亂章。

2008/3/713、不同拋光材料對拋光工藝的影響我們通常用于砂紙拋光﹐不同廠廠砂紙微粒度﹐粗糙度有所過幼或過粗﹐鑽石膏分油性﹐水性兩用。

油性鑽石膏會容易起橙紋﹐但也會使模具工件容易最快產生鏡面效果﹐產生深藍色鏡面。

水性鑽石膏不會容易起橙紋﹐但拋光難起鏡面﹐效果會產生暗白色﹐但平面較平坦。

進口與國產鑽石膏微粒有區分之處﹐請用時試檢查微粒大小。

2008/3/714、不同角度工藝對拋光工藝的影響如拋光過程同一方向拋光會容易產生,波浪紋﹐橙皮的狀況。

也會容易產生,圓角﹐R 邊﹐另每一道砂號紋都很難消除。

2008/3/715、模具的研磨和油石打磨實際提示模具的型腔通常是采用銑床加工﹐電火花加工模壓法來加工。

若要獲得非常光潔表面﹐需遵循下列的加工工序﹕銑床加工之后﹕進行粗研磨﹐精研磨和拋光。

電火花加工之后﹕進行靜研磨和拋光。

模壓加工之后﹕經熱處理之后只需進行一次拋光。

需要強調的是研磨結果直接影響拋光效果的好壞﹐機械加工留下的划痕﹐經過研磨去除后﹐得到形狀正確的純金屬表面,要提高工作效率﹐確保處理質量﹐機械研磨和手動人工打磨操作必須遵循這些加工原則。

2008/3/715、模具的研磨和油石打磨實際提示研磨時不應產生過多的熱量﹐只能采用清潔和軟的油石打磨工具。

要進行下一道更細一道的研磨時﹐研磨方向應與前一級研磨方向成45°角﹐直至消除前一級前一級研磨的刮痕。

前一級研磨刮痕消除后﹐將研磨時間延長25%才轉換下一道更細的砂號(STAVAX ESR 和OPTIMAX 除外)。

這樣做的目的是為了出除在前一級研磨時由于機械應力所引起的研磨表面的變形層。

變換研磨方向對于避免形成缺陷和凹凸不平也十分重要。

研磨大型模具的平面時﹐應避免使用手動操作的砂輪。

使用油石打磨可減少形成較大的面積缺陷。

2008/3/716、拋光操作的程序如何選擇研磨和拋光的操作次序﹐完全取決于拋光操作者的進言和其使用的工具與設備。

材料的特性對操作程序也有影響。

在拋光過程中通常采用兩種方法。

第一種方法是確定合適砂號的鑽石膏﹐先使用較硬的拋光工具,然后使用較軟的拋光工具。

第二種方法是選定中等硬度的拋光工具﹐先使用粗砂號的鑽石膏﹐然后改用越來越細砂號的鑽石膏。

2008/3/716、拋光操作的程序將以下舉例說明﹕首先使用較硬的拋光工具和粗砂號鑽石膏. 使用相同砂號的鑽石膏﹐但改用較軟的拋光工具。

改用中等硬度的拋光工具和中等砂號的鑽石膏。

改用較軟的拋光工具﹐但選用相同砂號的鑽石膏。

最后使用較軟的拋光工具和細砂號的鑽石膏。

2008/3/716、選擇拋光操作程序圖銑床加工車床加工電火花加工粗砂粒粒號50粗研磨80120FEPA 180D-系列粗砂粒粒號幼220320粗微米粒號45μm 80025120015863幼幼1粗研磨精研磨鑽石膏拋光﹕銑床加工車床加工電火花加工粗砂粒粒號50粗研磨80120FEPA 180D-系列粗砂粒粒號幼220320粗微米粒號45μm 80025120015863幼幼1粗研磨精研磨鑽石膏拋光2008/3/717、如何解決拋光中出現的問題橙皮紋針孔材料紋波浪紋拋光中遇到的最大問題就是“拋光過度”﹐拋光過度是指拋光時間越長﹐模具表面質量越差。

發生拋光過度有兩種現象﹐即“橘皮”(橙皮)和“微坑”(針孔)。

拋光過度多發生于機械拋光。

2008/3/717、如何解決拋光中出現的問題718 SUPREME300HBXM-1060 HRC拋光時間﹐分鐘2008/3/717、如何解決拋光中出現的問題(橙皮)不規則、粗糙的表面被稱為“橘皮”(橙皮)﹐產生“橘皮”(橙皮)有許多不同的原因。