新型渗氮钢的力学性能及渗氮特性

钢的离子渗氮层的组织结构特点

钢的离子渗氮层的组织结构特点钢的离子渗氮层是通过将钢件置于含有氮气的离子源中,利用离子的能量和动量传递,使氮离子渗入钢的表面形成一层氮化层。

这种氮化层具有一定厚度和组织结构,对钢件的性能和性能起着重要的影响。

钢的离子渗氮层的组织结构特点主要表现在以下几个方面:1. 渗层厚度分布均匀:钢的离子渗氮过程中,氮离子在钢表面上的能量和动量传递是随机的,因此渗层的厚度分布是均匀的。

这种均匀的厚度分布可以提高钢件的耐磨性和耐蚀性。

2. 渗层晶粒细小:离子渗氮过程中,氮离子会与钢表面的晶格发生反应,形成氮化物晶粒。

由于离子渗氮的过程是高能量的过程,使得晶粒细小化。

细小的晶粒可以提高钢件的硬度和强度,并且增加钢件的抗拉强度和抗疲劳性能。

3. 渗层致密度高:钢的离子渗氮过程中,离子的能量和动量传递会使得钢表面的晶粒结构发生变化,形成致密的氮化层。

这种致密的氮化层可以提高钢件的耐蚀性和耐磨性,同时也可以提高钢件的抗氢脆性能。

4. 渗层与基体的结合性好:钢的离子渗氮过程中,氮离子会与钢表面的元素发生反应形成氮化物,从而与基体结合在一起。

这种良好的结合性可以提高钢件的粘结强度和抗剥离性能。

5. 渗层中氮的含量高:离子渗氮过程中,氮离子会大量渗入钢的表面形成氮化层,使得渗层中氮的含量较高。

高含氮量的渗层可以提高钢件的硬度和抗磨性能,并且增加钢件的耐蚀性和耐高温性能。

钢的离子渗氮层的组织结构特点包括渗层厚度分布均匀、渗层晶粒细小、渗层致密度高、渗层与基体的结合性好以及渗层中氮的含量高。

这些特点使得钢的离子渗氮层具有优异的性能,提高了钢件的耐磨性、耐蚀性、抗拉强度、抗疲劳性能和耐高温性能,广泛应用于各个领域。

新型Cr—Mo-V渗氮钢的力学性能及渗氮特性

喷射器偶件 、 内燃机 曲轴 、 汽缸套和气阀、 镗床主轴 和 主轴 套 、 密 齿 轮 、 密 机 床 丝 杆 等 更 高 的 使 用 精 精 要 求 4. 化 前 的调质 处 理 , 。氮 可使 渗 氮 钢 心 部具 有 相 当好 的 强 韧 性 组 合 , 且 与 其 他 许 多 强 化 层 不 而 同 , 硬度 的渗 氮 层 与 基 体 有 着 良好 的 过 渡 , 高 因而 赋 予 了零 件优 良 的综 合 性 能 . 期 以来 , 国 的 渗 长 我 氮钢只有 3 CM A 一种 , 由于其 含有较 高 的 c 8ro1 但

No e - o- Nird n t e v lCr- ・ M V t i i g S e l

L AO J n xo g , MI Yo ga , HUANG e ri , L a g I i -in a N n —n Z. n a Iy n ( .S ho o t a c n eadE gne n , hnh i nvrt,Sa ga 2 07 , h a 1 col f e l Si c n nier g S ag a U i sy hn hi 0 0 2 C i ; Ma r s e i i ei n 2 pcM Sel r c , asa o .Sei t a h B ohnI n& S e C .Ld, hnh i 0 9 0 C ia e Bn r t l o, t. S ag a 20 4 , hn ) e

Ke y wor ds:n ti i g se l ird n t e ;m e h n c p o e i s mir - lo e c a i r p r e ; t c o a ly d

渗氮 钢 是 一 种 结合 了表 面 高 硬度 、 磨 性 与 心 耐 部 高 强 韧 性 的 材 料 .目前 , 界 各 国 都 在 积 极 发 展 世 专用渗氮钢 , 欧洲就有 9种 J以满足诸 如燃油 仅 ,

热处理中渗氮的作用

热处理中渗氮的作用

热处理中渗氮的作用

热处理是将钢材加热至一定温度,然后通过控制冷却速度和温度,改变其微观结构和力学性能的一种加工工艺。

渗氮技术是其中比较常用的一种,其主要作用是通过将氨气或氮化物加入钢材表面或内部,使其表面硬度和内部的强度得到提高。

渗氮的过程主要包括三个步骤:氮源的扩散,氮化物的生成和扩散。

其中,氮源可以是氨气、氮化物或者钾氰化物等,在高温下,氮源会被分解,形成充满活性的氮化物分子,并迅速地渗透进入钢体之中。

渗氮对钢材的主要作用有以下三个方面:

1.提高钢材的硬度

渗氮后,氮原子会取代铁中的一些位置,形成一定比例的氮化铁(Fe2N、Fe3N等),使得钢材的硬度得到提高。

研究表明,渗氮对热处理的钢材硬度提高比冷加工还要显著,是最常见的热处理中的渗透过程。

随着渗透深度的不断加深,硬度也会不断提高。

2.提高钢材的抗磨性

渗氮后的钢材硬度提高,其抗磨性能也会得到明显的提高。

由于氮原子的加入,使得钢材的摩擦系数和磨损率都显著降低,因此渗氮的应用范围日益扩大。

这种钢可用于制造刀具、轴、齿轮、钻头等。

3.提高钢材的抗腐蚀性

渗氮后的钢材表面会形成一层致密的氮化层,能够防止腐蚀介质侵蚀,提高钢材的抗腐蚀性能。

这种钢材可用于海洋工程、化学设备和高温高压环境下使用的零件。

总之,渗氮技术是一种非常实用的热处理加工技术,具有广泛应用的前景。

它可以提高钢材的硬度、抗磨性和抗腐蚀性,改善钢材的力学性能和使用寿命,广泛应用于冶金、机械、能源、化工等领域。

38crmoal渗氮深度

38crmoal渗氮深度

38CrMoAl是一种常用的合金结构钢,通常用于制造高强度、高

韧性的零部件,比如汽车发动机曲轴、飞机发动机零部件等。

而渗

氮是一种表面处理工艺,通过在钢铁材料表面渗入氮元素来提高其

表面硬度和耐磨性。

渗氮深度取决于多种因素,包括温度、渗氮时间、氮化剂的种类和浓度等。

一般来说,38CrMoAl钢材的渗氮深度可以在0.1mm到0.8mm之间,具体数值取决于具体的工艺参数和要求。

渗氮深度较浅的情况下,可以提高材料的表面硬度和耐磨性,适用于对表面要求较高的

零部件;而渗氮深度较深的情况下,可以在保持核心材料韧性的同

时提高表面硬度,适用于对强度和耐磨性要求较高的零部件。

在工程实践中,渗氮深度的选择需要综合考虑材料的使用环境、力学性能要求以及加工工艺等因素。

同时,渗氮工艺的控制也需要

严格遵循相关的标准和规范,以确保所得到的渗氮层符合设计要求。

总的来说,38CrMoAl钢材的渗氮深度是一个复杂的工艺参数,

需要在工程实践中根据具体情况进行合理选择和控制。

钢的渗氮技术及检验

• 渗氮处理的温度通常在480~540℃范围(既要保持工件的心部的调质硬 度又要使渗氮层的硬度达到要求值),处理的时间按照要求深度不同,一 般为15~70小时,甚至更长。

• 渗氮的着眼点是希望获得较深厚度(0.1~0.65mm,也有要求更深一些的) 具有高硬度的呈弥散状的合金氮化物层(即扩散层),对于出现外表层的 化合物层(白亮层)则希望尽可能的浅簿,甚至希望没有。

液体氮化

• 液含物体F,e软液2N氮体ξ相化软氮主氮化要化物不的,同 方ξ是 法相在 是化氮 将合化 被物层 处硬里 理脆之 工在有 件氮F,化e先处3N除理ε相锈上,,是F脱不e4脂良N,r于相预韧存热性在后的而再氮不置化 于氮化坩埚内,坩埚内是以TF – 1为主盐剂,被加温到560~600℃处 理数分至数小时,依工件所受外力负荷大小,而决定氮化层深度,在 处理中,必须在坩埚底部通入一支空气管以一定量之空气氮化盐剂分 解为CN或CNO,渗透扩散至工作表面,使工件表面最外层化合物8~ 9%wt的N及少量的C及扩散层,氮原子扩散入α – Fe基地中使钢件更 具耐疲劳性,氮化期间由于CNO之分解消耗,所以不断要在6~8小 时处理中化验盐剂成份,以便调整空气量或加入新的盐剂。

• 渗氮基本原理 • 氮化方法 • 渗氮钢及预先热处理 • 渗氮工艺及实践 • 渗氮设备 • 渗氮件的品质检验 • 渗氮硬化层深度的测定和金相组织检验 • 氮化常见问题分析

目录

渗氮基本原理

➢ 渗氮定义:是在一定温度下一定介质中使氮原 子渗入工件表层的化学热处理工艺。

➢ 钢的渗氮通常在480~580℃进行,抗蚀渗氮或 含钛2%以上的钢种的渗氮温度一般也不超过 650℃.渗氮层表面硬度高而且表面处于压应力 状态,能显著提高钢的耐磨性与疲劳强度,改 善耐蚀性和抗擦伤性能。500℃以下长时间加 热,渗氮层硬度可基本保持不变。

钢的渗碳和渗氮

钢的渗碳---就是将低碳钢在具有丰富碳的介质中加热到高温(一般为900--950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点:(1)渗碳钢的含碳量一般都在0.15--0.25%范围内,对于重载的渗碳体,可以提高到0.25--0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低,否则就不能保证一定的强度。

(2)合金元素在渗碳钢中的作用是提高淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及组织。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类。

(1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处理后表面硬度可达56--62HRC。

但由于淬透性较低,只适用于心部强度要求不高、受力小、承受磨损的小型零件,如轴套、链条等。

(2)低合金渗碳钢如20Cr、20Cr2MnVB、20Mn2TiB等,其渗透性和心部强度均较碳素渗碳钢高,可用于制造一般机械中的较为重要的渗碳件,如汽车、拖拉机中的齿轮、活塞销等。

(3)中合金渗碳钢如20Cr2Ni4、18Cr2N4W、15Si3MoWV等,由于具有很高的淬透性和较高的强度及韧性,主要用以制造截面较大、承载较重、受力复杂的零件,如航空发动机的齿轮、轴等。

固体渗碳;液体渗碳;气体渗碳---渗碳温度为900--950C,表面层w(碳)为0.8--1.2%,层深为0.5--2.0mm。

渗碳后的热处理---渗碳工件实际上应看作是由一种表面与中心含量相差悬殊码复合材料。

渗碳只能改变工件表面的含碳量,而其表面以及心部的最终强化则必须经过适当的热处理才能实现。

渗碳后的工件均需进行淬火和低温回火。

淬火的目的是使在表面形成高碳马氏体或高碳马氏体和细粒状碳化物组织。

低温回火温度为150--200C 。

渗氮工艺基本原理,特点及优缺点

渗氮工艺基本原理,特点及优缺点

渗氮工艺是在钢铁材料表面形成一定深度的氮化层,提高钢铁材

料表面的硬度、磨损性、耐蚀性和疲劳强度。

渗氮的原理是将钢铁材

料放置于氮化介质中,在高温条件下,氮原子通过钢铁表面层的扩散

与钢铁中的碳原子结合,形成氮化物层。

下面是渗氮工艺的特点及优

缺点:

特点:

1. 渗氮工艺可以提高钢铁材料的硬度和耐磨性,以达到延长使用寿命

的目的。

2. 渗氮后的钢铁表面具有抗腐蚀性,不易生锈,可以广泛应用于湿润、酸碱等恶劣环境下。

3. 渗氮工艺可以提高钢铁材料的疲劳强度,增强耐久性。

4. 渗氮加工成本相对较低,适合于批量生产。

优缺点:

优点:

1. 渗氮工艺可以在不改变钢铁材料基本化学成分的情况下改善钢铁材

料表面性能。

2. 二次加工和维护成本较低,生产效率高,可靠性强。

3. 技术成熟,工艺操作简单,易于掌握。

缺点:

1. 渗氮加工后,钢铁材料变脆,容易出现开裂现象。

2. 渗氮加工只能增强钢铁材料表面的性能,无法改变核心部分的性能。

3. 渗氮时需要一定的加热、冷却时间,会影响生产效率。

38crmoala渗氮硬度

38crmoala渗氮硬度

(实用版)

目录

1.38crmoala 渗氮硬度的概念和意义

2.38crmoala 材料的特性

3.渗氮对 38crmoala 材料的影响

4.38crmoala 渗氮硬度的测试方法

5.38crmoala 渗氮硬度在工业中的应用

正文

38crmoala 是一种合金材料,其主要成分是铁、铬、钼和铝。

这种材料因其优异的力学性能和良好的耐热性而被广泛应用于各种工业领域,如汽车制造、航空航天、能源等。

渗氮是一种表面处理技术,可以通过向材料表面注入氮原子来提高其硬度和耐磨性。

对于 38crmoala 材料来说,渗氮可以显著提高其硬度,从而提高其抗磨损和抗疲劳性能。

38crmoala 渗氮硬度的测试方法通常采用硬度测试仪进行。

硬度测试仪可以通过测量材料表面的压入硬度来确定其硬度。

在渗氮处理后,

38crmoala 材料的硬度通常会显著提高。

在工业中,38crmoala 渗氮硬度的应用非常广泛。

例如,在汽车制造中,渗氮处理可以提高汽车齿轮和轴承的耐磨性,从而提高汽车的使用寿命和性能。

在航空航天领域,渗氮处理可以提高发动机叶片和机翼等部件的耐磨性和抗疲劳性能,从而提高飞行器的安全性和可靠性。

总之,38crmoala 渗氮硬度是一种重要的材料性能指标,其对提高材料的耐磨性和抗疲劳性能具有重要意义。

第1页共1页。

渗氮(氮化)后的硬度及厚度检测方法

渗氮(氮化)后的硬度及厚度检测方法发布时间:11-08-03 来源:时代集团南京分公司点击量:17952 字段选择:大中小一、钢铁零件渗氮(氮化)后的硬度及厚度检测方法:随着工业的发展,渗氮处理被更多的应用到各行各业,对渗氮处理的检测要求也日益提高。

下面北京时代山峰科技有限公司为您简单阐述钢铁零件渗氮处理后的硬度及厚度检测。

渗氮(气体渗氮、离子渗氮、碳氮共渗、辉光离子氮化)零件的主要技术要求是有效渗氮层深度,表面硬度和局部硬度。

某些零件还有渗氮层脆性等级评定要求,完成以上要求,都需显微维氏硬度检测进行测定。

渗氮层从金相组织划分,包括从最外层化合物层(白亮层)到扩散层与基体组织明显分界处为止的深度。

显微维氏硬度检测,依据从工件表面测至与基体有明显界定硬度值处的垂直距离。

渗氮层深度以字母DN表示。

渗氮层深度硬度检测方法:1、试样的准备a、试样应从渗氮零件上切取,如工件不能破坏,也可用与零件相同材料和相同处理工艺的小试样切取后检测。

b、试样切取时要注意,应垂直渗氮层表面取样(详见金相试样取样方法),取样后进行必要的磨抛处理,在磨抛过程中应注意冷却,不能使工件过热,边缘不要出现倒角等。

c、检查渗氮层脆性的试样,表面粗糙度要求>Ra0.25-0.63um,但不允许把表面化合物层磨掉。

2、检测a、根据国标规定,一般选用显微硬度计,检测力通常选用0.3--1KG,从试样表面测至比基体维氏硬度值高50HV处的垂直距离为渗氮层厚度。

(通常采用梯式硬度测法,即从试样表面开始,每间隔一定距离打一点)b、基体硬度的取点与测定,一般在3倍左右渗氮层深度的距离处测得的硬度值(至少取3点,平均值)做为基体硬度值。

c、对于渗氮层硬度变化很平缓的钢种,(如碳钢、低碳合金钢制件),其渗氮层深度可以从试样表面沿垂直方向测至比基体维氏硬度高30HV处。

d、当渗氮层深度有的特别浅,有的则较深时,检测力可以在0.2KG范围内选择(并注明,如HV0.2)e、结果的表示,渗氮层深度用字母DN表示,深度以毫米计,取小数点后两位。

金属的渗氮

5.3 金属的渗氮向金属表面渗入氮元素的工艺称为渗氮,通常也称为氮化。

钢渗氮可以获得比渗碳更高的表面硬度和耐磨性,渗氮后的表面硬度可以高达HV950—1200(相当于HRC65~72),而且到600℃仍可维持相当高的硬度。

渗氮还可获得比渗碳更高的弯曲疲劳强度.此外,由于渗氮温度较低(500一570℃之间),故变形很小.渗氮也可以提高工件的抗腐蚀性能.但是渗氮工艺过程较长,渗层也较薄,不能承受太大的接触应力。

目前除了钢以外,其它如钛、钼等难熔金属及其合金也广泛地采用渗氮.一、钢的渗氮原理(请观看视频演示)1.铁—氮状态图铁氮状态图是研究钢的渗氮的基础。

Fe-N系中可以形成如下五种相:α相——氮在α-Fe中的间隙固溶体。

氮在α-Fe中的最大溶解度为0.1%(在590℃)。

γ相——氮在γ-Fe中的间隙固溶体,存在于共析温度590℃以上。

共析点的氮含量为2.35%(重量)。

γ’相——可变成分的间隙相化合物。

其晶体结构为氮原子有序地分布于由铁原子组成的面心立方晶格的间隙位置上.氮的含量为5.7、6.1%(重量)之间.当含氮量为5.9%时化合物结构为Fe4N.因此,它是以Fe4N为基的固溶体。

γ’相在680℃以上发生分解并溶解于§相中。

§相——含氮量很宽的化合物.其晶体结构为在由铁原子组成的密集六方晶格的间隙位置上分布着氮原子。

在一般渗氮温度下,§相的含氮量大致在8.25—11.0%范围内变化。

因此它是以Fe3N为基的固溶体。

∑相——为斜方晶格的间隙化合物,氮原子有序地分布于它的间隙位置。

也可认为是§相的扭曲变体(为六方晶格),含氮在11.0—11.35%范围,分子式为Fe2N。

其稳定温度为450℃以下,超过450℃则分解。

在Fe-N系中,有两个共析转变温度,即650℃,§→α+γ’,及590℃,γ→α+γ’。

其中γ相即为含氮奥氏体。

当其从高于590℃的温度迅速冷却时将发生马氏体转变,其转变机构和含碳奥氏体的马氏体转变一样.含氮马氏体α’是氮在α-Fe中的过饱和固溶体,具有体心正方晶格,与含碳马氏体类似。

钢的渗碳和渗氮

钢的渗碳和渗氮名词解释:钢的渗碳---就是将低碳钢在具有丰富碳的介质中加热到高温(一般为900--950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点 :钢的渗碳---就是将低碳钢在具有丰富碳的介质中加热到高温(一般为900--950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点 :(1)渗碳钢的含碳量一般都在0.15--0.25%范围内,对于重载的渗碳体,可以提高到0.25--0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低,否则就不能保证一定的强度。

(2)合金元素在渗碳钢中的作用是提高淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及组织。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类。

(1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处理后表面硬度可达56--62HRC。

但由于淬透性较低,只适用于心部强度要求不高、受力小、承受磨损的小型零件,如轴套、链条等。

(2)低合金渗碳钢如20Cr、20Cr2MnVB、20Mn2TiB等,其渗透性和心部强度均较碳素渗碳钢高,可用于制造一般机械中的较为重要的渗碳件,如汽车、拖拉机中的齿轮、活塞销等。

(3)中合金渗碳钢如20Cr2Ni4、18Cr2N4W、15Si3MoWV等,由于具有很高的淬透性和较高的强度及韧性,主要用以制造截面较大、承载较重、受力复杂的零件,如航空发动机的齿轮、轴等。

固体渗碳 ;液体渗碳 ;气体渗碳---渗碳温度为900--950C,表面层w(碳)为0.8--1.2%,层深为0.5--2.0mm。

新型钢材渗氮及其腐蚀性能研究

新型钢材渗氮及其腐蚀性能研究随着工业化的发展,钢材作为经济、耐用的材料在生产、建设等领域得到了广泛的应用。

然而,欠缺耐久性和防腐性的钢材也成为了很多领域的难题。

为此,新型钢材的研究和应用就显得尤为重要。

本文旨在介绍一种新型钢材——渗氮钢的特性及其在防腐性方面的应用。

渗氮钢是利用氨气或氨水在钢材表面形成氮的一种钢材品种。

采用这种新型钢材的一个显著特点是它具有很高的表面硬度,这是由于渗氮时氮原子的小尺寸和极难扩散的属性导致的。

随着氮浓度的增加,钢材的表面硬度也呈现出逐渐增加的趋势。

然而,渗氮并不会在整个钢材中形成一个均匀的硬度分布。

在钢材深处,硬度会随着深度的增加而逐渐降低。

除了表面硬度的提升外,渗氮钢在防腐性方面也有显著的应用价值。

钢材尤其容易被化学性质恶劣的环境腐蚀和气体进行氧化反应而导致损失。

由于渗氮后钢材表面和钢材内部均形成了一层无机化合物氮化物,所以防腐能力也会被极大提升。

但是,渗氮钢并非完美的,它的物理特性并不是那么稳定。

钢材在渗氮时,温度必须严格控制,小心避免超过允许范围的处理温度。

如果不当处理,则有可能会导致钢材的结构损坏或脆化现象发生,这会导致钢材不可使用。

此外,渗氮也有其炽热的过程。

必须使用一种称为渗氮的特殊设备来控制温度并保证钢材品质。

这就使得钢材的制造成本大大增加。

而渗氮后,钢材输入到模具制造、壳体制造等环节,可能出现裂口或者锈蚀等问题,这意味着维修成本也会更加昂贵。

在一些领域中,渗氮钢已经被广泛使用。

渗氮钢可以用于生产一些制造钢结构的设备,如各种模具、金属结构件等。

因为渗氮钢具有良好的耐腐蚀性能,所以在这些设备中有更长的使用寿命。

同时,渗氮钢也被应用于汽车制造领域,它的轮辋可以有较长的使用时间,同时进行高负荷、高速度条件下的运动时,可以有效延长车轮使用寿命。

总之,钢材渗氮已经被证明是一种极具应用价值的技术。

钢材渗氮不仅仅提高了表面硬度并提升了钢材的防腐能力。

在保障制造的质量以及使用寿命和安全方面这种特殊的钢材也具有它独特的价值。

42crmo钢零件的气体渗氮 热处理

随着工业技术的不断发展,钢材的热处理技术也得到了迅速的进步和发展。

42CrMo钢作为一种优质的合金钢,在机械制造领域拥有广泛的应用。

而气体渗氮热处理技术作为提高钢材表面硬度和耐磨性的关键工艺,对于提高42CrMo钢的性能具有重要意义。

本文将从42CrMo钢材和气体渗氮热处理技术两个方面展开分析,深入探讨42CrMo钢零件的气体渗氮热处理技术。

一、42CrMo钢材的特点1. 化学成分42CrMo钢是一种低合金淬火渗碳深层渗氮钢,其化学成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)和铬(Cr)等。

其中,碳的含量在0.38-0.45,铬的含量在0.9-1.2,这些元素的含量使得42CrMo钢具有较高的硬度和强度。

2. 热处理工艺42CrMo钢材的热处理工艺主要包括调质、正火、淬火和回火等步骤。

通过适当的热处理工艺,可以改善42CrMo钢的组织结构和性能,提高其强度、硬度和耐磨性。

二、气体渗氮热处理技术1. 气体渗氮工艺原理气体渗氮热处理是指将钢件置于一定的气氛条件下,使得氮原子在钢的表面上扩散并渗入钢内部,从而形成氮化物层,提高钢的表面硬度和耐磨性能。

常用的气体渗氮工艺包括氨气渗氮、氮气渗氮和氩气渗氮等。

2. 气体渗氮工艺优点气体渗氮工艺具有操作简单、渗层均匀、成本低廉等优点。

气体渗氮热处理可以有效提高钢件的表面硬度和耐磨性,提高钢件的使用寿命和性能。

三、42CrMo钢零件的气体渗氮热处理1. 工艺流程42CrMo钢零件的气体渗氮热处理工艺流程包括:(1)清洗钢件表面,去除油污和杂质;(2)预热钢件至一定温度;(3)置于气体渗氮炉内进行渗氮处理;(4)冷却钢件至室温。

2. 渗氮层特点通过气体渗氮热处理,42CrMo钢零件的表面形成了一层硬度较高的氮化物层,其硬度可达到1000-1200HV。

这种氮化物层有较高的耐磨性和耐蚀性,能够有效提高42CrMo钢零件的使用寿命和性能。

3. 注意事项在进行42CrMo钢零件的气体渗氮热处理时,需要注意控制温度、气氛和时间等参数,以保证渗氮层的均匀性和稳定性。

渗氮的发展趋势

渗氮的发展趋势渗氮作为一种常见的表面处理技术,已经在各个行业得到广泛应用,包括汽车制造、航空航天、机械制造等领域。

随着科技的进步和工业的发展,渗氮技术也在不断向前发展,并呈现出以下几个主要趋势:1. 高效智能化:随着自动化和智能化技术的不断发展,渗氮设备将越来越智能化,实现自动化生产和控制。

通过提高设备的自动化水平,可以提高生产效率和产品质量,并降低劳动力成本。

2. 全面碳氮共渗:传统的渗氮技术主要是单一的氮渗,而现代渗氮技术已经发展到碳氮共渗阶段。

全面碳氮共渗可以提高材料的硬度、耐磨性、疲劳寿命等性能,使其更适用于高强度和高耐用性要求的领域。

3. 新型渗氮材料的应用:渗氮技术不仅适用于传统的钢铁材料,还逐渐应用于新型的材料,如高温合金、钛合金、镍基合金等。

新材料的渗氮处理可以进一步提高其耐高温和抗腐蚀性能,满足特殊工况下的需求。

4. 环保节能:随着环保意识的增强和能源消耗问题的日益突出,渗氮技术也在追求更加环保和节能的发展方向。

例如,采用真空渗氮工艺可以减少渗氮气体的排放,同时节约能源消耗。

此外,研发更加环保的渗氮材料和工艺也是发展的趋势之一。

5. 微纳米渗氮:随着纳米材料和纳米技术的快速发展,微纳米渗氮也逐渐成为研究热点。

微纳米尺度的渗氮可以在材料表面形成纳米晶体结构,提高材料的强度和硬度。

此外,微纳米渗氮还可以在材料内部形成纳米碳化物相,进一步提高材料的性能。

6. 渗氮工艺的优化和精确控制:渗氮过程涉及到多个参数的控制,如温度、气氛成分、渗氮时间等。

优化渗氮工艺和精确控制参数,可以得到更好的渗氮效果和均匀性。

因此,对渗氮工艺进行研究和改进是未来发展的重要方向之一。

总而言之,渗氮技术在未来的发展中将越来越智能化和全面化,在应用范围和处理效果上也会有进一步扩展和提高。

同时,环保、节能和微纳米渗氮等方面的发展将成为技术改进与研究的重点之一,推动渗氮技术在各行业的应用更上一层楼。

热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响

热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响1. 引言1.1 背景介绍13Cr11Ni2W2MoV钢是一种用途广泛的高强度不锈钢,常用于船舶制造、化工设备等领域。

钢材的性能主要取决于其组织和化学成分,而热处理工艺是影响钢材组织和性能的重要因素之一。

渗氮技术是一种常用的提高不锈钢硬度和抗腐蚀性能的方法,通过在高温下加氮处理来改进钢材的性能。

13Cr11Ni2W2MoV钢的渗氮工艺参数对其组织及性能的影响尚未得到深入研究。

本文旨在探究热处理工艺参数对13Cr11Ni2W2MoV钢的渗氮组织及性能的影响,为优化工艺参数提供参考依据。

通过实验研究和分析,揭示热处理工艺参数对13Cr11Ni2W2MoV钢组织和性能的影响机理,为提高钢材的性能提供理论支持。

【背景介绍完】1.2 研究目的本研究旨在探究热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响,为优化渗氮工艺提供理论依据。

具体目的包括:分析不同热处理工艺对13Cr11Ni2W2MoV渗氮组织形貌和相变结构的影响,探讨不同工艺条件下组织形貌的差异,揭示渗氮处理后组织结构的特点。

研究不同热处理工艺对13Cr11Ni2W2MoV渗氮性能的影响,包括硬度、耐磨性、耐蚀性等性能指标,以评价渗氮处理后钢材的整体性能表现。

通过对影响因素的分析和机理的探究,揭示渗氮工艺参数对组织和性能的调控机制,为进一步优化工艺提供理论指导。

最终,通过对实验结果的分析,总结热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响规律,为相关领域的研究提供参考和借鉴。

1.3 研究方法研究方法是本研究的核心部分,其目的在于探究热处理工艺参数对13Cr11Ni2W2MoV渗氮组织及性能的影响规律。

本研究将使用13Cr11Ni2W2MoV钢作为试验材料,通过调整温度、时间、气氛等热处理工艺参数,对试验样品进行处理。

利用金相显微镜、扫描电镜等分析工具对样品进行显微组织分析。

32Cr3MoVE渗氮轴承钢微观组织与疲劳性能研究

32Cr3MoVE渗氮轴承钢微观组织与疲劳性能研究本文采用双真空熔炼32Cr3MoVE渗氮轴承钢作为实验材料,研究了不同热处理工艺制度下材料的力学性能变化规律,同时对32Cr3MoVE轴承钢渗氮层深度、渗氮层组织特征及硬度变化进行了研究分析,并且对材料进行了室温旋转弯曲疲劳实验和室温滚动接触疲劳实验,研究结果如下:32Cr3MoVE轴承钢热处理工艺为930℃×1 h(OQ)+550℃×2 h(AC),经调质处理后的组织为回火索氏体,抗拉强度为1 525 MPa,屈服强度为1 283 MPa,冲击吸收功为76 J,钢中强化相主要为回火索氏体板条间析出的长条状M<sub>3</sub>C及M<sub>2</sub>C。

钢中非金属夹杂物主要为MgO-Al<sub>2</sub>O<sub>3</sub>、MgO-Al<sub>2</sub>O<sub>3</sub>-CaO复合夹杂、Al<sub>2</sub>O<sub>3</sub>-MnS复合夹杂等,其平均直径均小于5μm,大尺寸非金属夹杂物面积均小于15μm<sup>2</sup>。

其中MgO-Al<sub>2</sub>O<sub>3</sub>夹杂物数量约占所测面积内非金属夹杂物总数的52.1%。

32Cr3MoVE轴承钢渗氮层的表层硬度达到1 000 HV以上,有效渗氮层深为400μm。

渗氮层由化合物层和氮扩散层组成,化合物层厚约16μm,由γ′相(Fe<sub>4</sub>N)和CrN构成。

32Cr3MoVE轴承钢渗氮后渗氮层出现残余压应力,据表面300μm时达到峰值,为610 MPa。

[原创]渗氮处理

![[原创]渗氮处理](https://img.taocdn.com/s3/m/b673a947814d2b160b4e767f5acfa1c7aa008225.png)

渗氮处理气体渗氮在1923年左右,由德国人Fry首度研究发展并加以工业化。

由於经本法处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温,其应用范围逐渐扩大。

例如钻头、螺丝攻、挤压模、压铸模、?压机用?造模、螺?、连?、曲轴、吸气及排气活门及齿轮凸轮等均有使用。

一、氮化用钢简介传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。

这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。

尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。

其他合金钢中的元素,如镍、铜、硅、锰等,对渗氮特性并无多大的帮助。

一般而言,如果钢料中含有一种或多种的氮化物生成元素,氮化后的效果比较良好。

其中铝是最强的氮化物元素,含有0.85~1.5%铝的渗氮结果最佳。

在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。

但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。

一般常用的渗氮钢有六种如下:(1)含铝元素的低合金钢(标准渗氮钢)(2)含铬元素的中碳低合金钢 SAE 4100,4300,5100,6100,8600,8700,9800系。

(3)热作模具钢(含约5%之铬) SAE H11 (SKD ? 61)H12,H13(4)肥粒铁及麻田散铁系不锈钢 SAE 400系(5)奥斯田铁系不锈钢 SAE 300系(6)析出硬化型不锈钢 17 - 4PH,17 ? 7PH,A ? 286等含铝的标准渗氮钢,在氮化后虽可得到很高的硬度及高耐磨的表层,但其硬化层亦很脆。

相反的,含铬的低合金钢硬度较低,但硬化层即比较有韧性,其表面亦有相当的耐磨性及耐束心性。

因此选用材料时,宜注意材料之特徵,充分利用其优点,俾符合零件之功能。

至於工具钢如H11(SKD61)D2(SKD ? 11),即有高表面硬度及高心部强度。

二、氮化处理技术:调质后的零件,在渗氮处理前须澈底清洗乾净,兹将包括清洗的渗氮工作程序分述如下:(1)渗氮前的零件表面清洗大部分零件,可以使用气体去油法去油后立刻渗氮。

不锈钢渗氮工艺与技术分析

不锈钢渗氮工艺与技术分析黑龙江省哈尔滨市 150066摘要:不锈钢作为氮化用钢的一个重要分支,由于基体具有更高的高温强度、更好的耐蚀及抗高温氧化特性,在美欧等航空制造业发达国家广泛应用,其中沉淀硬化不锈钢已逐步推广氮化表面改性强化。

近年来,高性能沉淀硬化不锈钢渗氮工艺技术在新研机型关重件号上逐步得到应用,因此对于不锈钢渗氮研究将具有深刻意义。

关键字:渗氮不锈钢氧化膜一、前言与渗碳工艺相比,零件渗氮处理后,工作表面显微硬度大幅提高,耐磨性得到显著提升,氮化用钢的心部组织硬度普遍高于渗碳用钢,氮化后的零件具有更高的疲劳强度,同时,基体强度及刚性受氮化工艺温度大幅降低的影响,能赋予其良好的抗变形能力。

基于上述特点,虽然氮化工艺成本相对较高,仍被广泛应用于航空技术领域[1]。

二、氮化技术简介渗氮是指在一定温度下(一般Ac1以下)使含氮的原子渗入工件表面的化学热处理工艺。

现有渗氮工艺,根据基体中渗入氮的形式,可将渗氮分为常规的气体渗氮与离子渗氮。

近年来,受脉冲式低压真空渗碳工艺技术的启示,以加拿大Nitrex和日本石川岛等为代表的专业化氮化设备制造商,着力开发脉冲式氮化工艺技术,在一个脉冲工艺过程中,包含一个氮化脉冲强渗及后续的一个氮分压调控扩散,通过多个脉冲执行,可精确调控氮化表面白亮层的厚度,脉冲式氮化工艺将是未来关重件氮化的主流发展方向。

2.1气体渗氮其基本原理是将氨气通入氮化炉内,在氮化温度下,氨气分解出活性氮原子:2NH3=2[N]+3H2氨气分解的部分活性氮原子[N]被钢表面吸收,并深入工件而形成氮化层,具体过程如下:1)向炉罐内通入氮化气体; 2)氨气分子向工件表面迁移;3)氨分子被表面吸附; 4)氨分子不断的分解出活性氮原子;5)活性氮原子复合成分子而逸去; 6)工件表面吸附的活性氮原子溶解于α-Fe中; 7)氮原子由金属表面向内部扩散; 8)氮量过高形成氮化物; 9)氮化物长大; 10)表面形成γ'和ε相(即为白层); 11)氮化物不断增厚; 12)氮从氮化物层向工件内部扩散。

合金钢表面渗氮处理

合金钢表面渗氮处理合金钢表面渗氮处理是一种常见的表面改性技术,通过将氮元素引入合金钢的表层,改善了其硬度、耐磨性和耐蚀性,提高了材料的综合性能。

本文将从渗氮的原理、渗氮方法和渗氮处理的效果等方面进行详细介绍。

一、渗氮原理合金钢表面渗氮处理是利用氮在高温下与钢的表面发生化学反应的特性,将氮原子引入钢材表层。

这种处理方法可以通过多种方式实现,包括气体渗氮、盐浴渗氮、浆料渗氮和离子渗氮等。

其中,离子渗氮是一种较为常用的方法。

在渗氮过程中,渗氮源通常是氨气,通过将氨气电离成氮离子,然后在高温下将氮离子引入合金钢表面,实现渗氮。

二、渗氮方法1. 气体渗氮:将氨气或氮气通入渗氮炉中,在高温下使氨气或氮气分解产生游离的氮原子,然后通过扩散作用将氮原子渗透到合金钢表面。

这种方法操作简单,成本较低,但渗层深度较浅,一般不超过0.5mm。

2. 盐浴渗氮:将含有氮化物的盐浴加热至高温,然后将合金钢浸入盐浴中进行渗氮处理。

这种方法渗层深度较大,一般可达1-2mm,但温度较高,对钢材的变形和热应力有一定影响。

3. 浆料渗氮:将氮化物粉末与助剂混合成浆料,然后将浆料涂覆在合金钢表面,在高温下使氮化物分解,将氮原子渗透到钢材表层。

这种方法对钢材的变形和热应力影响较小,但渗层深度较浅。

4. 离子渗氮:在真空或氮气气氛中,通过电离氨气产生氮离子,然后加速氮离子并引入合金钢表面,实现渗氮。

这种方法操作灵活,渗层深度可控制,且渗层均匀。

三、渗氮处理的效果合金钢表面渗氮处理后,可以显著提高钢材的硬度和耐磨性,使其具有较好的耐磨性能。

渗氮处理后的合金钢表面形成了一层硬度较高的氮化物,这种氮化物可以在摩擦和磨损过程中起到保护作用。

同时,渗氮处理还可以显著提高合金钢的耐蚀性能,使其在恶劣环境下具有更好的抗腐蚀能力。

此外,渗氮处理还可以提高合金钢的疲劳强度和抗氢脆性能,延长材料的使用寿命。

合金钢表面渗氮处理是一种有效的表面改性技术,通过引入氮元素,可以显著改善合金钢的硬度、耐磨性和耐蚀性,提高材料的综合性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

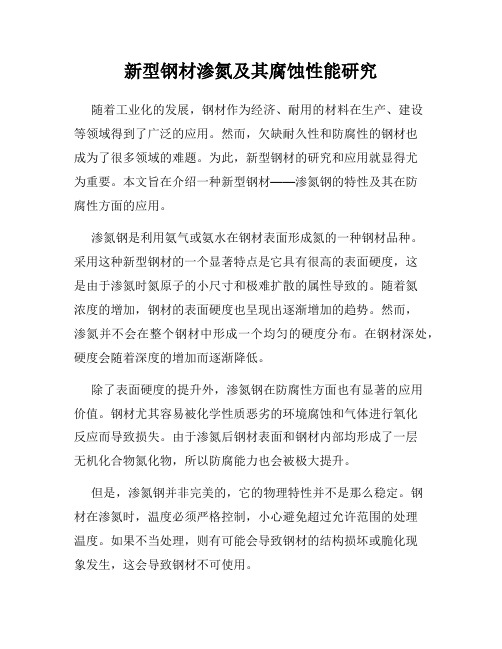

2.1力学性能 图1为回火温度对D1、D2钢强度和冲击吸收功

的影响。可见,随回火温度的升高,试验钢的屈服强 度和抗拉强度降低而冲击吸收功升高,当回火温度高 于540。C时,强度和冲击吸收功变化更显著。D2钢的 冲击吸收功在550—570℃之间有突变。回火温度低 于5700C时,D1钢的冲击韧性明显好于D2钢,超过 5700C,D2钢的冲击韧性略好。

爵山=/I苟12s

O

O

之

O 上

飞 h

O

磐

O

Q

o U

卯M舢墙”£1 0

芑 9O

gg,

g 6O

3O

O

Tempering temperature/'C Tempering tcmperature/'C

图1 回火温度对试验钢强度(a)和冲击韧性(b)的影响

Fig.1

Dependence of(a)strength and(b)impact energy on tempering temperature of the steels

6400C回火后的冲击试样断口SEM形貌如图3所示。

三种钢断口均为韧窝,说明具有良好的韧性。回火温

度为560℃时,D1钢断口上的韧窝大且深,D2钢次

之,38CrMoAl钢的相对小且浅,与冲击吸收功的结果

一致。另外,38CrMoAI钢由于C和Al的含量较高,在

其断口上零散分布着一些大尺寸的韧窝,其韧窝处的

万方数据

表1试验用渗氮钢化学成分(wt%) Table 1 Composition of the tested nitrkUng steels(wt%)

D1和D2钢加热锻造成咖16mm圆棒,在700℃左 右退火5h。取纵向拉伸试样(£。=5d。,d。=5mm), 纵向夏比u型缺口冲击试样(10mm×10mm×55ram)。 930℃×2h奥氏体化油淬后采用510—630℃温度回 火处理,保温2h后油冷。对比钢38CrMoAl经940℃ ×lh油淬和640℃×2h回火处理。拉伸试验在WE. 300型拉伸试验机上进行,试样标距为25mm,应变速 率为lo。2/s。拉伸、冲击断口形貌在日立S-4300型冷 场发射电子显微镜(SEM)下观察,在光学显微镜和H. 800型透射电镜下观察材料的显微组织。

图2为试验钢经不同温度回火后冲击吸收功和 抗拉强度的关系,随抗拉强度的升高试验钢的冲击韧 性降低。图2中还给出了对比渗氮钢38CrMoAl的抗 拉强度为1000MPa时的冲击吸收功。显然,在相同抗 拉强度条件下,试验钢D1和D2的冲击吸收功明显 高于38CrMoAl钢。

万方数据

Dl和D2钢经560℃回火后以及38CrMoAl钢经

第29卷 第3期 2 00 8年 6月

材料热处理学报

TRANSACTIONS 0F MATERlAIS AND HEAT TREATMENT

V01.29 June

No.3 2008

新型渗氮钢的力学性能及渗氮特性

田 野1’2, 王毛球2, 李金许1, 时 捷2, 惠卫军2, 董 瀚2

(1.北京科技大学材料科学与工程学院,北京 100083; 2.钢铁研究总院先进钢铁材料技术国家工程研究中心,北京100081)

mechanical properties of the steels tempered at different temperatures were investigated.The results show that the experimental steels have higher impact toughne8s than the commonly used nitriding steel 38CrMoAl at the strength level of 1000 MPa.The experimental steels exhibit good comprehensive nitriding performance with deeper nitriding layer for A1·free nitriding steel and witII higher¥nl'faee hardness for low-AI-content nitriding steel in comparison with 38CrMoAl steel under the¥ame nitriding conditions. Key words:nitriding steel;strengthening and toughness;mechanical property

1试验材料和方法

试验用钢为150kg真空感应炉冶炼的两炉渗氮 钢和商用的38CrMoAl钢,其化学成分见表1。其中 Dl钢为无灿低Cr钢,D2钢为低AJ高Cr钢。

收稿日期: 2007.06—25; 修订日期: 2007-09-03

作者简介: 田 野(197卜),男。北京科技大学材料科学与工程学

院硕士研究生,研究方向为高强度马氏体钢氢脆敏感性。E-mail:tybyn @tom.eomo

பைடு நூலகம்

N.o>I_/s∞oI勺』BIl20一苫

Distance from surface/nun

图5试验钢和38CrMoAI钢的渗氮性能对比

Fig.5 Hardness profiles of the steels after nitriding

性没有明显的差异。图5为5600C回火的Dl和D2 钢以及6400C回火的38CrMoAl钢渗层的硬度分布。 基体的显微硬度为310。340HV,相差不大,因此本文 以硬度HV大于400的渗层为有效渗层…。结果表 明,D2钢在该渗氮制度下具有最高的渗氮层表面硬 度,最大值达1020HV,但渗层浅且硬度梯度大;D1钢 的渗氮层硬度略低,但渗层深度最大,硬度梯度缓和; 38CrMoAl钢渗氮层深度、硬度梯度和渗层硬度介于 D1和D2钢之间。

试验钢经520℃离子渗氮处理10 h后进行显微 硬度测试。维氏压痕对比表明,各试验钢渗氮层的脆

124

材料热处理学报

第29卷

图3 560。C回火Dl和D2钢和38CrMoAl钢的冲击断口的SEM形貌 (a)D1;(b)D2;(c)38CrMoAI Fig.3 SEM fraetographs showing morphology of fracture surface of impact specimens of the steels(a)D1;(b)IY2;(C)38CrMoAl

夹杂物主要是A1,O,,夹杂尺寸为微米级,在冲击过程

中作为裂纹源,使38CrMoAl钢的韧性降低。

0

O 毫

三

O

弋

O

窜O

兰

=

O

譬 ”M舢博:2心9 O

} 6O

3O O

图2试验钢和38CrMoAl钢冲击韧性和抗拉强度的关系

Fig.2

Plot of impact energy a8 a function of tensile strength for the steels

试验钢经渗氮处理后,渗层的组织相对基体的组 织发生变化。试验钢基体均为回火索氏体组织(图 6a),渗层组织包括高硬度的化合物层和扩散层以及 硬度稍低的过渡层(图6b),38CrMoAI渗层和基体组

万方数据

织更为细小(图6c)。采用x射线衍射技术对各实验 钢渗氮表面的相结构组成做了定性分析,如图7所

(1.School of Materials Science and Engineering,Universify of Science and

Technology Beijing,Beijing 100083,China;2.National Engineering Research Center of

图4 D1和D2钢TEM观察的碳化物形貌 (8)D1.5606C回火;(b)D2.560。C回火;(c)DI.630。C回火 Fig.4 TEM mierographs showing carbides in(a)D1 steel tempered at 560。C, (b)D2 steel tempered at 560。C and(C)D1 steel tempered at 630%

摘要:采用真空感应炉冶炼了低铝和无铝新型渗氮钢,研究了不同温度回火后钢的显微组织和力学性能。结果表明,在

1000MPa强度级别下,试验钢的韧性明显高于常用的渗氮钢38CrMoAI。渗氮试验表明,在相同渗氮条件下,无铝试验钢渗层深度

大、低铝渗氮钢的渗层硬度高,试验钢都具有较优良的综合渗氮性能。

关键词:渗氮钢;强韧化;力学性能

我国渗氮钢的品种很少,常用的渗氮钢只有 38CrMoAl钢,但由于含有较高的C和Al,具有韧性 差、渗氮速率慢、渗层浅等缺点…。近年来,国内外很 多学者对渗氮钢进行研究,但大多限于对已有材料的 渗氮性能和渗氮工艺的研究㈨】。本文冶炼了一炉低 m和一炉无灿的新型渗氮用钢,对它们的力学性能 及渗氮特性进行了研究,并与目前商用38CrMoAl钢 进行了比较,以期为推动低铝无铝专用渗氮钢的开发 提供参考。

示。分析表明,D1钢的表层氮化物主要为心.:N、

Fe4N和CrN,D2钢和38CrMoAI钢的表层氮化物主要 为Fe3.:N、Fe4N、CrN和A1N。渗氮处理后,在试验钢的

表面形成了高硬度的Fe4N、飚.:N层,Al、Cr与N形

成弥散的合金氮化物,合金氮化物能够提高渗氮层的 硬度,降低N的扩散系数,从而降低渗氮层的总深 度,合金氮化物愈稳定,愈能降低N的扩散系数悟7。。 D1钢中弥散强化相主要是CrN,CrN的稳定性比AIN 差,硬度HV(CrN)=1093<HV(AIN)=1230哺1。因此, Dl钢中渗氮层硬度略低,但能够获得最深的渗氮层。

cr、Al的存在会降低C在钢中的扩散速率,在回 火温度较低时延缓Fe,C析出;且灿由于不溶于Fe3C