Machine Technical Report_ATS_PAL101007

中美天津史克工厂验证主计划

Approval and Authorization批准和授权Completion of the following signature blocks signifies the review and approval of this document4 验证的时间表与进展Schedules and Progress (6)5 2007年度完成的验证项目Validation Projects completed in 2007 (19)6 2007年度暂停和取消的验证项目Validation Projects on hold and cancelled in 2007 (25)7 修订历史Revision History (28)1 目的Objective该工厂验证总计划是为了提供一个对中美天津史克制药有限公司的验证工作的综合描述。

具体而言,该计划将:The purpose of the SVMP is to provide a comprehensive overview of all validation activities in TSKF. The plan will cover following:1) 列出公司在进行验证工作时所必须遵循的指导方针与指南。

List the governing policies and procedures that must be followed in validation activities.2) 确定公司各部门和主要管理人员在验证工作中的主要责任。

Define the responsibilities of key personnel in validation activities.2生产厂关键规程列表如下:Key site procedures are listed in the table below.3 责任Responsibilities4 验证的时间表与进展Schedules and Progress4.1 价值流部门的验证项目Validation Projects in Value Streams 4.1.1 胶囊价值流Capsule VS4.1.2 片剂和软膏价值流Tablet & cream VSNA4.3 工程部的验证项目Validation Projects of Engineering 4.3.1 工程部新项目Engineering New projects5 2007年度完成的验证项目Validation Projects completed in 20075.1 价值流部门2007年度完成的验证项目Validation Projects completed in 2007 - Value Streams质量保证部实验室2007年度完成的验证项目Validation Projects completed in 2007-- QC LaboratoriesNA质量保证部实验室2007年度暂停和取消的验证项目Validation Projects on hold and cancelled in 2007-- QC Laboratories修订历史Revision History。

船舶报警监视系统实验装置

船舶报警监视系统实验装置设计一套船舶报警监视系统实验装置,船舶报警监视系统实验装置通过计算机设置故障点,为船舶报警监视系统提供信号源,船舶报警监视系统实验装置中的故障信息由计算机设置完成,通过MODBUS 通信方式传送给机舱监测报警系统,部分故障信息可通过模拟试验台的开关量和模拟量发生器提供。

船舶报警监视系统实验装置设置主机、主机遥控、辅助系统、船舶电站等设备故障,船舶机舱报警监视系统监视机舱运行情况。

故障点由监控计算机设置产生,通过总线将连接到两台监控计算机工作站,实现整个船舶机舱检测报警系统的模拟,同时,构建1个模拟传感器实验台,设置开关量和模拟量故障信息。

1、系统组成1)模拟计算机一台;2)模拟实验软件一套;3)数字量和模拟量输入、输出板卡一套;4)模拟传感器实验台2个(已有)。

5)RS485电平通讯板卡一套2、主要功能构建一套船舶报警监视系统实验装置,给监测报警系统提供故障信号,机舱参数以大型两冲程船用柴油机为基础,在船舶机舱故障模拟系统的计算机显示界面中,设置主机及其各个辅助系统(如燃油系统、压缩空气系统、滑油系统、冷却水系统、增压器扫气系统、排气系统等)、副机(含发电机)的运行参数。

通过MODBUS总线将故障信息发送到两台监控计算机工作站,实现船舶机舱检测报警系统的模拟监视。

同时,可通过模拟传感器组手动设置开关量和模拟量故障点。

3、技术参数1)船舶机舱故障模拟系统和机舱监测报警系统之间采用MODBUS 通讯协议,两台计算机之间通讯的物理层采用RS485方式。

通信通讯速度:19200,通信时每个字节定义:1个起始位,8个数据位,无奇偶校验位,1个停止位。

2)通讯采用MODBUS RTU报文格式,机舱监测报警系统采用MODBUS 的03功能,向船舶机舱故障模拟系统发送请求命令。

机舱监测报警系统读取机舱故障模拟系统统检测通道的参数时,机舱监测报警系统向故障模拟系统发送请求命令,故障模拟系统收到机舱监测报警系统的请求命令后,对监测报警系统的请求命令进行响应。

加工中心出现报警

加工中心常见报警解决办法fanuc 加工中心出现101 p/s 报警怎么解决报警信息是不是这样的:“PLEASE CLEAR MEMORY”。

如果是这样的,同时按下[PROG]和[RESET]。

报警会解除。

出现这个问题是在用程序编辑或改写存储器时,电源断电了。

加工中心报警代码1031以断定是电子问题主轴定位这个信号有问题. 临时的修理方法就是彻底断电.将NC电源切断以后把总电源关掉.即将旋钮搬到"0"的位置.多等待一会,10分钟到半个小时左右,重新开机然后回参考点.即可正常工作.不过隔一段时间还会出现类似报警并且停止加工的... 长久办法是查看一下PMC,手动判断一下信号问题到底是出现在那个回路.控制器对于主轴停止功能都是闭环系统.需要专业人员来判断.至于操作面板上的AL 就是ALARM的缩写,"报警"的意思. ATC是AUTOMATIC TOOL CHANGE 的缩写"自动刀具交换"的意思.加工中心法那科1015号报警是什么问题1000号以上的报警是PMC报警,不同于1000号以下的NC报警。

NC报警是数控系统内置的报警,通过查NC手册就可以找到具体原因。

而PMC报警则是机床制造商在编制PMC程序(梯形图)时设置的,只能看厂家的说明书,或者根据具体报警内容判断,打开PMC 梯形图监控可以找到具体原因。

哈挺加工中心换刀报警怎样解除按复位右边的第二个蓝色的键(刀库管理)然后一直按Y吧自动更新刀库解除报警数控加工中心报警假如现在主轴上是1号刀,我在MDI方式下或程序里连续出现两次以上的T1M6,就会报警。

报警内容为:NEW T CODE AT SPINDLE (所选刀具与主轴相同)机床是北京的工研精机卧加。

该怎样解除?假如某程序只用一把刀,程序开始时要写入T1M6(假设这把刀是1号),然后执行第一遍,会正常的把1号刀换上去,接下来做第二件的时候,因为1号刀已经在主轴上了,所以就会报警。

海天注塑机器操作说明书

电脑全自动塑料注射成型机操作说明书型号: TT-160B(配弘讯A62I5Color电脑)中国北方工业集团总公司北京泰坦塑料机械有限公司地址:北京市通县半壁店街北口一号香港泰坦塑料机械有限公司地址:香港荃湾白田霸街5-21号,嘉力工业中心,A座16楼24室BTT北京泰坦塑料机械有限公司TT-160C(A62I5Color)2言前感谢阁下使用泰坦注塑机!泰坦系列电脑全自动塑料注射成型机,用于热塑性塑料的成型加工,其工艺过程是用一整套专用的塑料成型模具安装在注塑机锁模部分的定模板与动模板之间,经过高压锁模后,由射台部分注入高压的经加热、塑化过的塑料,经过快速冷却后形成塑料制品。

泰坦注塑机外形美观、操作方便、维修简单、生产效率高能很好地满足贵公司的生产要求。

为协助贵公司能更快、更好地使用我们产品的先进功能,本说明书将向您提供非常详细的技术资料。

贵公司如对我们的产品有任何不解之处,我们非常愿意为阁下一一解答。

祝阁下生意兴隆!出厂编号:出厂日期:2007年5月BTT北京泰坦塑料机械有限公司TT-160C(A62I5Color)3目录1安全性说明 (1)1.1 1.2 1.3 1.4不安全的因素........................................................................ . (1)安全规则........................................................................ (1)本机所具备的安全设施........................................................................ (2)警告标志说明........................................................................ . (2)2技术参数 (3)2.1 2.2 2.3 2.4代号说明........................................................................ (3)动力及其它部分........................................................................ (3)锁模部分........................................................................ (3)射台部分........................................................................ (3)3机器的安装 (4)3.1 3.2 3.3机器的起吊........................................................................ .. (4)机器的安装地基图........................................................................ (4)校水平及机身清理........................................................................ .. (5)BTT 北京泰坦塑料机械有限公司 TT-160C(A62I5Color) 43.43.53.63.73.8 电源接线......................................................................................................... 5 冷却水............................................................................................................. 5 注油及润滑..................................................................................................... 6 机器的操作空间 (7)机器运行的自然环境和条件......................................................................... 7 4 操作机器的一般常识 .. (8)4.1 机器的启动和停止 (8)4.1.1 4.1.24.1.3 启动前的工作 ........................................................................................................8 机器的启动 ............................................................................................................8 机器的停止 (8)4.24.34.4 动作循环顺序表............................................................................................. 8 机器自动模式的操作说明............................................................................. 9 可预见性误用............................................................................................... 10 5 电脑控制系统的调试 (11)5.15.2 操作画面的说明 (12)画面的选择...................................................................................................... 13 5.3 主机画面的设定 (14)5.3.1 5.3.2 如何设定开关模 ..................................................................................................14 如何设定托模 (15)BTT 北京泰坦塑料机械有限公司 TT-160C(A62I5Color) 55.3.35.3.45.3.55.3.65.3.75.3.85.3.9 如何设定射出 ......................................................................................................16 如何设定射出储料功能 ......................................................................................17 如何设定中子 ......................................................................................................18 如何设定温度 ......................................................................................................20 如何进行其它设定 ..............................................................................................21 如何使用监测 ......................................................................................................22 如何显示纪录 (24) (26)如何设定参数 (34)如何设定模具资料 (37)版本信息 (40)5.4 参数表........................................................................................................... 43 5.4.1 5.4.25.4.3 参数一 (43)参数二 ..................................................................................................................46 参数三 (48)5.5 警报说明及故障排除........................................................................................50 6 机器的保养 (53)6.16.26.3 机器的例行检查........................................................................................... 53 压力油........................................................................................................... 53 机器的保养................................................................................................... 53 7 液压系统的维修....................................................................................54 7.1 液压系统的概况........................................................................ (54)BTT北京泰坦塑料机械有限公司TT-160C(A62I5Color)67.2 7.3 7.4液压系统的工作循环表........................................................................ . (54)液压系统原理图........................................................................ (55)液压阀块介绍........................................................................ .. (56)8电器系统的维修 (57)8.1 8.2 8.3电器控制系统的一般说明........................................................................ (57)行程开关位置及作用........................................................................ (58)AC控制原理图 (59)9液压系统零件清单 (60)BTT北京泰坦塑料机械有限公司TT-160C(A62I5Color)1 1 安全性说明1.1 1.不安全的因素动模板与定模板之间,是最大的风险区,由于动模板的移动速度快;互相间夹持的力量大,操作者经常进入此风险区拿取制品,所以很容易造成剪切,挤压等危险。

设备故障报告

设备故障报告

尊敬的领导:

根据公司设备管理制度的要求,我向您报告一起设备故障情况。

本报告旨在及

时反映设备故障情况,提出解决方案,保障生产运营的正常进行。

设备故障情况如下:

1. 设备名称,注塑机。

故障现象,注塑机在生产过程中出现了频繁卡料的情况,影响了生产效率。

故障原因,初步判断为注塑机喂料系统出现故障。

处理措施,已联系设备维修厂家进行维修,预计维修完成时间为两天。

2. 设备名称,涂装线。

故障现象,涂装线喷涂出现了漏涂现象,导致产品质量不达标。

故障原因,初步判断为涂装线喷涂头部分喷嘴堵塞。

处理措施,已安排技术人员对涂装线进行检修,清理堵塞的喷嘴,预计维修

完成时间为一天。

3. 设备名称,包装机。

故障现象,包装机在包装产品时出现了封口不严的情况,导致产品易受潮。

故障原因,初步判断为包装机封口部分加热温度不稳定。

处理措施,已调整包装机的加热温度,并进行了试运行,目前封口效果良好。

以上为目前发现的主要设备故障情况,我们将持续关注设备运行情况,及时发现并解决设备故障,确保生产运营的正常进行。

同时,我们也将加强设备日常维护和保养工作,提高设备的稳定性和可靠性,减少设备故障对生产的影响。

希望领导能够重视设备故障报告,支持我们做好设备维护和管理工作,共同确保生产运营的顺利进行。

谢谢!

此致。

敬礼。

NJ系列故障诊断手册

ᛪᇧୱͺᰠnj

ӬЊᄉ߶ᜈ

ӬЊ˧ᫍᄉᤋଋ

ӬЊ˧ᫍὋԵᭉ؆ՋՉᒬᄉᤋଋ٧Ὃᩙ߿໎ڰԀԺᤋଋnjࠪԾቪᄉӬЊᤋଋቪᄥnj

Ѭࠃ؆Ջᤋଋ٧ὋڙӬЊ˧ᫍᤈᛠᤋଋnj

ેᨈ

ેᨈၸߗ ᤋଋ٧

ܫซNjᛩЌNjԟᏥᮅ

ܫซNjᛩЌNjԟᏥᮅኍ Չᮉᄫڎಕᛪᇧnj

໎Үʼʽᬃࣛᄉ᳦ᓣ໎ڰᄯᒯեҁþ֛ٴÿܥὋ̾ᆷγѬࠃᩙ߿nj

日本国外的使用 ............................................................................................................................................................ 13 符合 EC 指令 ................................................................................................................................................................. 13 符合船级标准 ................................................................................................................................................................ 14 软件许可证与著作权.................................................................................................................................................... 14

模板Response to Technical Check Results

Dear Editor,Thank you for your useful comments and suggestions on the structure of our manuscript. We have modified the manuscript accordingly, and detailed corrections are listed below point by point:1) Manuscript should be complete with keywords.√Keywords have been inserted after the abstract in the manuscript.2) Type the whole manuscript including reference list with double line spacing.√The whole manuscript including reference list has been typed with double line spacing.3) A separate title page containing the article title, authors' names and completeaffiliations, and the address for corresponding author (including email address and telephone and fax numbers) should be provided in the manuscript, before the abstract.√The separate title page has been provided in the manuscript.4) Text citation of references should be indicated by numbers within squarebrackets on the baseline.√Text citation of references has been indicated by numbers within squarebrackets on the baseline.5) References in reference list should be numbered sequentially with each numberwithin square brackets.√References in reference list have been numbered sequentially with eachnumber within square brackets.6) The tel/fax numbers (with country and area code) of the corresponding authorshould be provided on the first page of the manuscript.√The tel/fax numbers (with country and area code) of the correspondingauthor have been provided on the first page of the manuscript.7) Pages should be numbered sequentially.√Pages have been numbered sequentially.The manuscript has been resubmitted to your journal. We look forward to your positive response.Sincerely,Xxxxxx/xx/xxxx。

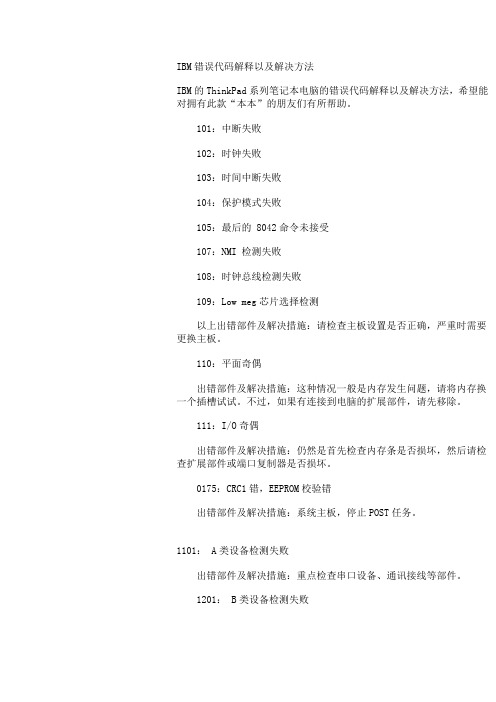

IBM错误代码解释以及解决方法

IBM错误代码解释以及解决方法IBM的ThinkPad系列笔记本电脑的错误代码解释以及解决方法,希望能对拥有此款“本本”的朋友们有所帮助。

101:中断失败102:时钟失败103:时间中断失败104:保护模式失败105:最后的 8042命令未接受107:NMI 检测失败108:时钟总线检测失败109:Low meg芯片选择检测以上出错部件及解决措施:请检查主板设置是否正确,严重时需要更换主板。

110:平面奇偶出错部件及解决措施:这种情况一般是内存发生问题,请将内存换一个插槽试试。

不过,如果有连接到电脑的扩展部件,请先移除。

111:I/O奇偶出错部件及解决措施:仍然是首先检查内存条是否损坏,然后请检查扩展部件或端口复制器是否损坏。

0175:CRC1错,EEPROM校验错出错部件及解决措施:系统主板,停止POST任务。

1101: A类设备检测失败出错部件及解决措施:重点检查串口设备、通讯接线等部件。

1201: B类设备检测失败出错部件及解决措施:请检查主板上的红外接口是否损坏。

158:设置了SuperVisor密码但没有设置硬盘密码出错部件及解决措施:请重新设置硬盘密码159:硬盘密码与SuperVisor密码不相同出错部件及解决措施:请将硬盘的密码设置为与SuperVisor密码相同。

161:电池失效。

出错部件及解决措施:这当然是电池的问题,请重新更换电池或检查主板上的现用电池是否有漏电现象。

163:时间和日期未设置出错部件及解决措施:重新设置时间和日期。

173:设备数据丢失出错部件及解决措施:在屏幕上选择OK,然后设置时间和日期,必要时需要更换备用电池。

174:设置错误。

出错部件及解决措施:先去检查一下硬件设备是否配置正确,或者检查硬盘的跳线是否设置正确。

0177: SuperVisor密码检验错出错部件及解决措施:系统主板。

1701:硬盘控制器失败1780, 1790:硬盘0出错1781, 1791:硬盘1出错173 192 163出错,出错部件及解决措施:硬盘错误,当然也不排除主板存在错误。

马克特(Mactech)重型可移动工具机操作手册与零件列表,序列号 ______说明书

TABLE OF CONTENTSSection Page SAFETY INSTRUCTIONS:2 INTRODUCTIONMachine Specifications3Functions,Tooling,Drive3&4 Picture of Heavy Duty Portable Mill4Illustration of Heavy Duty Portable Mill5 MACHINE SET-UPAssembly Procedure6Installing Motor6&7 Hydraulic Power Set Up7 MACHINE OPERATIONHole Drilling,Boring,and Chamfering8Resurfacing and Milling9Machine Maintenance,Record of Use10 APPENDIX:PARTS/DIAGRAMSHeavy Duty Portable Mill11Servo Drive12Heavy Duty Portable Mill Quill Housing13SAFETY INSTRUCTIONS•Wear protective clothing,including safety glasses and steel toe boots.•DO NOT allow loose clothing or long hair near machine operations.•Keep work site and machine e brush to remove chips.DO NOT use hands or air hose.•Ensure adequate clearance around pipe before mounting milling machine.•Support machining surface for total machine weight.•DO NOT rush the job.Read this manual and understand the operating procedure beforeattempting any cutting operation.Call our toll freenumber(1-800-328-1488)if any problems arise.•Before connecting the hoses to the machine,be sure the following components are tightly secured:slide,tool bits,motor mount,and vertical feedsupport angle bracket.•Be sure the mill is completely secured to the work surface before starting the machine.•During actual machine operation,DO NOT touch or rest your hand on or near any moving parts orsharp edges.•Disconnect air hose or hydraulic power source BEFORE dismounting lathe from pipe.•NEVER MOVE MACHINE WHILE CONNECTED TO AIR OR HYDRAULIC SUPPLY.ALWAYS turnoff control valve and disconnect hoses BEFOREattempting to move the machine.INTRODUCTIONGeneral DescriptionMactech Heavy Duty Portable Mills are designed tomake on-site,close tolerance machining costeffective.Our mills can be clamped,bolted,ormagnetically attached directly onto the workpiece andmounted in any direction.Infinitely variable powerfeed is available on the vertical feed slide assembly. MACHINE SPECIFICATIONSCapabilities&FunctionsCapabilities•Drilling•Chamfering•Boring•TappingFunctionsMactech Heavy Duty Portable Mill are used toperform gamma plug installation,stud removal,thermoweld installation,and numerous other millingjobs.The milling machine can machine steel and various alloys,stainless steel,aluminum,copper-nickel,nickel-copper-iron,and bronze.ToolingHigh speed tool steel bits,drill bits and milling bits ordifferent sizes are available for most machiningoperations.Mactech stocks many standard tool bitconfigurations.Frame ComponentsThe milling head assembly feeds verticallyalong the cast iron feed support angle bracketinto the work piece.The bracked is attachedto the steel base plates,which can bepositioned for precise alignment.Both theextra and super duty models include additionalbracket supports.Vertical SlideThe slide is made of cast iron,comprised of ways andsaddles with adjustable gibs,and a full length feedscrew.Drive Assembly•In-Line Air Drive(97RPM max),also includes air caddy.•Hydraulic drive(137RPM max).Mactech Heavy Duty Portable MillView of Heavy Duty Portable Mill powered by hydraulic drive.Hand crank provides vertical feed.Reference No.Part Description No.1Tool Bit No.2Quill No.3Motor Mount No.4Hydraulic Motor No.5Vertical Slide Support &Bracket No.6Vertical Slide Support &Saddle No.7Steel Base Plates Model:Weight Travel HD Mill220lbs Vertical Travel 6”EHD Mill262lbs Vertical Travel 12”SHD Mill306lbs Vertical Travel 18”Air/Hydraulic Drive25lbs Servo Drive 25lbs 1234567MACHINE SET-UPRead SAFETY INSTRUCTIONS on Page1.Assembly ProcedureClear worksite of all obstructions and clean area.Assemble aluminum base components(if needed)and installon working surface(see below).Installation on Curved Surface(In-Line Pipe):1.Attach aluminum saddle to steel base by wrappingchains around pipe.Note:Have partner hold base while connectingchains around pipe.2.Square and level base to pipe surface(if necessary).3.Attach cast iron vertical support bracket and slide tothe steel base.4.Square and level base(if necessary).Installation on Flat Surface:1.Attach vertical support bracket to steel base and/or flatsurface(bolt,tack weld,clamp,or magnetically attach).2.Square and level base.Installing MotorCAUTION!Control Valve must be turned OFF beforeinstallation of motor.1.Insert motor so that keyed shaft aligns with the quillkeyway.Tighten motor mount screws.2.With control valve off,connect hoses to power supply/airsupply.Test run motor to check speed.HYDRAULIC POWER SUPPLY SET-UP**NOTE:See“Mactech Hydraulic Power Supply Handbook”for further information.1.Select230or460outlet.See inside electric controlbox for directions on how to change voltageconnections.**CAUTION:All electrical work must be performedby a qualified electrician.2.Connect hoses to couplings(#7).3.With pendant knob(#4)off and control lever(#5)neutral,turn off main switch.4.While viewing direction indicator(#2),turn on pendantknob.Shaft should spin in the direction of the arrow.If not,turn off pendant knob and main switch,changewiring rotation,and re-attempt step#3.When spinningproperly,the power supply is ready to use.SP ECIFIED COMPONENTS1.Main Switch(Control2.Motor Direction Indicator3.Hydraulic Fluid Reservoir4.Pendant On/Off Knob5.Pendant Control Lever6.Pressure Release Lever7.Couplings,Female/Male8.Fluid Sight GlassHydraulic Power Supply&Remote ControlMACHINE OPERATIONRead SAFETY INSTRUCTIONS on Page1.Note:The hand crank should offer some resistance while turning.If it is too loose or tight,the jam nuts may beslightly adjusted.Do not allow“slop”in the slides.Drilling and Sawing Holes1.Follow Set-Up procedures.Attach air or hydraulicsupply to the motor while control valve is OFF.Insertdrill chuck into quill and secure.Insert center drill bit,regular drill bit,spade bit or hole saw into chuck andsecure.Open control valve slowly to check functionand speed.e control valve to control cutting speed.To avoidchatter,do not allow saddles to extend beyondsupporting slides.If chatter vibration occurs,reducespeed.If tool bit(s)chip or become dull,replacee coolant when possible.CAUTION!The cutting operation is continuousuntil terminated by the operator.To stop machineduring cutting,back bit away from material,thenclose control valve.This will reduce tool pressureand potential gouging.3.Close control valve to stop motor.Disconnecthoses.Back tool to FULL OUT POSITION.Boring HolesFollow above procedures,with following exception:Replace drill chuck with boring bar and bit.If desired,use dial indicator for precise hole alignment. Chamfering HolesFollow above procedures,with following exception:Replace drill chuck with boring bar and angledchamfering tool.If desired use dial indicator for precisehole alignment.Step cut to desired depth and chamfer.Tapping HolesFollow above procedure,with following exception:Replace drill bit with tapping e dial indicator forprecise hole alignment.Facing Flat Surfaces(longitudinal and cross slides required)1.Follow drilling set-up procedures,but replace drillchuck with facing mill or fly cutter and bit.Opencontrol valve slowly to check function and speed.2.Turn crank on vertical slide to bring bit down tosurface.To avoid chatter,do not allow saddles toextend beyond supporting slides.e control valve to control cutting speed.If chatteror vibration occurs,reduce speed.If tool bit(s)chip orbecome dull,replace e coolant whenpossible.CAUTION!The cutting operation is continuousuntil terminated by the operator.To stopmachining process during cutting,back bit away frommaterial,then close control valve.This will reducetool pressure and potential gouging.4.Close control valve to stop motor.Disconnect hoses.Back tool to FULL OUT POSITION.Milling Flat Surfaces(longitudinal and cross slides required)Follow above procedures,with following exception:Replace cutter with tool shank holder and end mill oranother appropriate tool.Operation CompletionClose control valve.Disconnect air or hydraulicsupply.To remove portable mill follow set-updirections in reverse.MACTECH HEAVY DUTY PORTABLE MILLMACTECH Heavy Duty Portable Mill Operating Manual 10Machine MaintenancePrevent corrosion by cleaning machineexterior witha solvent,then apply rust inhibitors and store in a dry area.Grease internal gears regularly,depending on use.NOTE:Mactech recommends sendingthe machine to our service facility after every 250machininghours for inspection and tune-up(nominal fee applies).•RECORD OF MACHININGDate Hours Date Hours Date Hours TOTAL TOTAL TOTAL Parts InformationUse the attachedparts diagrams to order replacement parts.When ordering parts please include the following information:type of machine,serial number,contact person,phone/fax number,shipping address,date of purchase,and paymentinformation.。

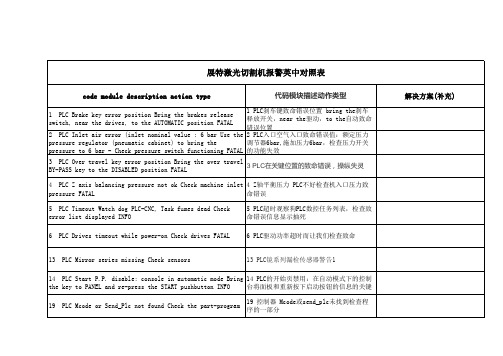

普瑞玛-切割机报警信息翻译

30

PLC Z axis enabling from PLC in drive_off FATAL

30 控制器错误造成Z轴错误

31

PLC Z axis pad not released FATAL

31 Z轴垫not released 31 PLC致命

34 PLC Z axis balancing chain broken Contact technical support FATAL 70 PLC Drive on series not ok Check: - Z axis release (only Platino) or anticrash on head - axis in overtravel clamp resistances circuit FATAL 73 PLC Electromechanic panel temperature too high INFO

1106 PLC By_pass shutter interlock enable Position key correctly 1108 PLC Shutter HW interlock not ready Check: - drive command - Protections - P. A. Option 1111 PLC Chiller laser not ready Check chiller laser status 1112 PLC Chiller water flow error Check mirrors chiller water level UNDEFINED 1120 PLC Laser general fault Consult - legend plate - for further details 2002 PLC PA1 device not in correct position for start cycle Bring the pallet, the elevator and the loader to the EOS position INFO

机器故障公告模板

机器故障公告模板机器故障公告模板一、前言本文档是机器故障公告模板,旨在帮助企业或组织快速、准确地发布机器故障信息,保证信息的及时性和准确性。

该模板适用于各类机器设备的故障公告,如电脑、服务器、打印机等。

二、公告内容1. 故障描述在此处详细描述故障现象,包括但不限于故障类型、发生时间、影响范围等。

例如:我们的服务器出现了网络连接问题,导致所有用户无法正常访问网站。

该问题于2021年11月25日上午10点左右开始出现,目前仍未解决。

受影响的范围包括所有访问我们网站的用户。

2. 故障原因在此处说明故障原因及其可能性,以便用户了解情况并做好应对措施。

例如:经过初步排查,我们发现该问题是由于服务器硬件损坏所致。

我们正在与供应商联系寻求更换硬件,并将尽快解决该问题。

3. 影响范围在此处详细说明受影响的范围和人群,以便用户了解自己是否受到影响。

例如:该故障影响所有访问我们网站的用户,包括但不限于注册用户、游客等。

我们深表歉意,并将尽快解决该问题。

4. 应对措施在此处说明用户可以采取的应对措施,以便用户能够尽快恢复正常工作或生活。

例如:为了避免给您带来更多的不便,我们建议您暂停访问我们的网站,等待服务器恢复正常后再进行访问。

如有紧急需求,请联系我们的客服人员获取更多信息。

5. 故障处理进度在此处说明故障处理进度及预计恢复时间,以便用户了解故障处理情况并做好相应准备。

例如:目前我们正在与供应商联系寻求更换服务器硬件,并正在加紧排查问题所在。

预计该问题将于2021年11月26日上午10点左右得到解决。

如有变化,我们将及时通知您。

三、总结以上就是机器故障公告模板的详细内容,希望能够帮助您快速、准确地发布机器故障信息,并保证信息的及时性和准确性。

如果您有任何疑问或建议,请随时联系我们的客服人员。

感谢您的支持与理解!。

离心机2Touch故障代码说明

2Touch故障代码离心机故障,屏11.1离心机停机代码:A101. 未达到停止速度延时时间A102. 未达到最小停止速度延时时间A103. 急停按钮激活或未解除延时时间A104. 离心机机盖开关激活或拔出延时时间A107. 隔离开关打开延时时间A111. 参数文件或其它基本数据文件丢失A113. I/O模块故障A114. 模拟量输入故障A115. 供电单元故障A117. P22-S通讯故障A118. 外部停机按钮启动离心机警告代码:A105. UPS转到电池供电延时时间A106. UPS故障延时时间A112. HMI通讯丢失延时时间A119. IO模块警告A120. 模拟量输入警告A121. 电源供给警告离心机信息代码:A108. 齿轮箱维护时间到A109. 主轴承维护时间到A110. 螺旋轴承维护时间到A116. CPU电池需更换离心机停止进料代码:A122. 辅助故障1A123. 辅助故障2主驱故障,屏11.2停机代码:A201. 最小操作转鼓速度(%)A202. 最大操作转鼓速度(RPM)A203. 转鼓速度与来自变频速度之间的差值(RPM)A204. PLC没有收到星三角的星型接触器的反馈信号延时时间A205. PLC没有收到星三角的三角型接触器的反馈信号延时时间A206. PLC没有收到星三角转换的反馈信号延时时间A207. PLC 没有收到星三角线路接触器的反馈信号延时时间A208. 主驱的启动信号关闭仍然收到主驱的运行信号延时时间A209. 主驱已启动但没有运行延时时间A210. 主驱温度高延时时间A211. 主驱其它变频器故障延时时间A213. 主驱变频EPL故障延时时间A214. 主驱变频EPL故障错误延时时间A215. 主驱电机ID没完成延时时间A216. 主驱变频通讯错误延时时间信息代码:A212. 主电机轴承维护时间到延时时间背驱故障,屏11.3离心机停机代码:A301. 小齿轮速度低于最小设定报警值(RPM)A302. 小齿轮速度高于最大设定报警值(RPM)停背驱A303. 最大差速超过设定最大报警值(RPM)A304. 最小差速低于设定最小报警值(RPM)A305. 扭矩值高于设定报警值(kNm)停进料A306. 扭矩值高于设定停机值(kNm)A307. 扭矩值高于设定背驱停机值(kNm)停背驱A308. 没有扭矩信号延时时间A309. 背驱启动信号已关闭背驱仍在运行延时时间A310. 背驱启动信号已发出背驱没运行延时时间A311. 背驱温度高延时时间A312. 背驱其它变频故障延时时间停背驱A314. 背驱变频EPL故障延时时间A315. 背驱变频EPL报错故障延时时间A316. 背驱电机ID没完成延时时间A317. 背驱变频通讯错误延时时间信息代码:A313. 背驱维护时间到延时时间轴承故障,屏11.4停机代码:A403. 主电机一端轴承温度超高o CA403. 齿轮箱一端轴承温度超高o CA407. 主电机一端轴承振动超高mm/s A408. 齿轮箱一端轴承振动超高mm/s 警告代码:A401. 主电机一端轴承温度报警o CA402. 齿轮箱一端轴承温度报警o CA405. 主电机一端轴承振动报警mm/s A406. 齿轮箱一端轴承振动报警mm/s冲洗故障,屏11.5停进料:A501. 低速冲洗水阀没有到达打开位置延时时间A502. 低速冲洗水阀没有到达关闭位置延时时间A503. 冲洗水阀没有到达打开位置延时时间A504. 冲洗水阀没有到达关闭位置延时时间信息代码:A505. 冲洗水阀维护时间到延时时间A506. 低速冲洗水阀维护时间到延时时间润滑故障,屏11.6离心机停机代码:A601. 主驱一端没有油流量延时时间A602. 齿轮箱一端没有油流量延时时间A603. 油位太高延时时间A604. 油位太低延时时间A605. 油脂量太少延时时间A606. 油泵过载延时时间A607. 油泵没运行延时时间A608. 主电机一端油温高延时时间A609. 齿轮箱一端油温高延时时间A612. 低油脂量太长延时时间信息代码:A610. 油系统维修时间到延时时间A611. 油脂系统维修时间到延时时间换向器(刀闸阀、螺旋输送机)故障,屏11.7 停进料代码:A701. 扭矩未达到转向器打开扭矩最大时间延时时间A702. 刀闸阀/转向器系统没打开延时时间A703. 刀闸阀/转向器系统没关闭延时时间A704. 螺旋输送机没运行延时时间A705. 转向器冲洗水阀没打开延时时间A706. 转向器冲洗水阀没关闭延时时间A707. 刀闸阀故障延时时间信息代码:A708. 刀闸阀维护时间到延时时间A709. 螺旋输送机维护时间到延时时间A710. 转向器冲洗水阀维护时间到延时时间进料故障,屏11.8停进料代码:A801. 没有允许进料信号延时时间A802. 进料泵没运行信号延时时间A803. 螺旋输送机没运行延时时间A804. 进料系统没准备好延时时间加药泵故障,屏11.9停加药泵代码:A901. 加药泵没允许运行信号延时时间A902. 加药泵没运行信号延时时间A903. 设定与实际流量超过最大值m3/h A904. 设定与启动设定超过最大m3/h 警告代码:A905. 扭矩设定值改变(%)CIP故障,屏11.10警告代码:A1001. 外部CIP系统延时时间A1002. 在没有请求CIP却收到CIP的请求信号延时时间背压故障,屏12.1停进料故障代码:A1101. 出口空气压力产生延时时间A1103. 过流空气压力产生延时时间警告代码:A1102. 过流空气压力。

佳能绘图仪错误代码

佳能绘图仪错误代码适用于iPF5000、iPF500、iPF600、iPF700、iPF8000、iPF9000 01810104-1000 1000 Bk墨盒基本为空警报01810101-1001 1001 Y墨盒基本为空警报01810102-1002 1002 M墨盒基本为空警报01810103-1003 1003 C墨盒基本为空警报01810112-1004 1004 PM墨盒基本为空警报01810113-1005 1005 PC墨盒基本为空警报01810106-1006 1006 MBk墨盒基本为空警报01810107-1007 1007 MBk2墨盒基本为空警报01810105-1008 1008 Gy墨盒基本为空警报01810107-1009 1009 PGy墨盒基本为空警报01810107-100A 100A R墨盒基本为空警报01810109-100B 100B B墨盒基本为空警报01810108-100C 100C G墨盒基本为空警报00000000-100F 100F 强制供应界线警报0180050-1010 1010 不吐墨喷嘴数警报级别警报01800500-1012 1012 不吐墨检测中打印头(R)的不吐墨喷嘴过多警报01800500-1013 1013 不吐墨检测中打印头L的不吐墨喷嘴过多警报01341221-1100 1100 维护暗箱将满警报01341222-1101 1101 喷雾台将满警报01341223-1221 1221 GARO未支持说明警报01341225-1222 1222 GARO参数个数不正确(没有参数)警报01341231-1223 1223 GARO 省略了不能省略项目警报01341232-1225 1225 GARO 其它警告警报01341233-1231 1231 GARO 未支持说明警报01341234-1232 1232 GARO 参数个数不正确警报01341235-1233 1233 GARO 省略了不能省略项目警报01341236-1234 1234 GARO 数据超出范围警报01341237-1235 1235 GARO 其它警告警报03010000-200A 200A 不能检测到纸宽错误03010000-200B 200B 台板上的位置不正确错误03010000-200C 200C 不能检测到纸张前端错误03010000-200D 200D 不能检测到切纸的后端错误03010000-200E 200E 纸张小于打印机可以运送的最小尺寸错误03010000-200F 200F 纸张大于打印机可以运送的最大尺寸错误03016000-2010 2010 斜行错误03870001-2015 2015 剪切失败错误03010000-2016 2016 供纸中的纸张脱离错误03010000-2017 2017 纸张(右)侧检测错误错误03010000-2018 2018 纸张(左)侧检测错误错误03060200-201E 201E 介质配置工具中的纸盒供纸设置为[否]时,接收到指定纸盒命令错误03861001-2405 2405 无边距打印时,纸张位置不正确错误03861001-2406 2406 数据不适合无边距打印错误03810104-2500 2500 Bk 墨盒为空错误03810101-2501 2501 Y 墨盒为空错误03810102-2502 2502 M 墨盒为空错误03810103-2503 2503 C 墨盒为空错误03810103-2504 2504 PM 墨盒为空错误03810112-2504 2504 PM 墨盒为空错误03810103-2505 2505 PC 墨盒为空错误03810113-2505 2505 PC 墨盒为空错误03810106-2506 2506 MBk 墨盒为空错误03810106-2507 2507 MBk2 墨盒为空错误03810105-2508 2508 Gy 墨盒为空错误03810115-2509 2509 PGy 墨盒为空错误03810107-250A 250A R 墨盒为空错误03810109-250B 250B B 墨盒为空错误03810108-250C 250C G 墨盒为空错误03830104-2520 2520 Bk 未安装墨盒错误03830101-2521 2521 Y 未安装墨盒错误03830102-2522 2522 M 未安装墨盒错误03830103-2523 2523 C 未安装墨盒错误03830112-2524 2524 PM 未安装墨盒错误03830113-2525 2525 PC 未安装墨盒错误03830106-2526 2526 MBk 未安装墨盒错误03830106-2527 2527 MBk2 未安装墨盒错误03830105-2528 2528 Gy 未安装墨盒错误03830115-2529 2529 PGy 未安装墨盒错误03830107-252A 252A R 未安装墨盒错误03830109-252B 252B B 未安装墨盒错误03830108-252C 252C G 未安装墨盒错误03830204-2540 2540 Bk 墨盒ID 错误错误03830201-2541 2541 Y 墨盒ID 错误错误03830202-2542 2542 M 墨盒ID 错误错误03830203-2543 2543 C 墨盒ID 错误错误03830212-2544 2544 PM 墨盒ID 错误错误03830213-2545 2545 PC 墨盒ID 错误错误03830206-2546 2546 MBk 墨盒ID 错误错误03830206-2547 2547 MBk2 墨盒ID 错误错误03830215-2549 2549 PGy 墨盒ID 错误错误03830207-254A 254A R 墨盒ID 错误错误03830209-254B 254B B 墨盒ID 错误错误03830208-254C 254C G 墨盒ID 错误错误03830304-2560 2560 Bk 墨盒EEPROM 异常错误03830205-2548 2548 Gy 墨盒ID 错误错误03830301-2561 2561 Y 墨盒EEPROM 异常错误03830302-2562 2562 M 墨盒EEPROM 异常错误03830303-2563 2563 C 墨盒EEPROM 异常错误03830312-2564 2564 PM 墨盒EEPROM 异常错误03830313-2565 2565 PC 墨盒EEPROM 异常错误03830306-2566 2566 MBk 墨盒EEPROM 异常错误03830306-2567 2567 MBk2 墨盒EEPROM 异常错误03830305-2568 2568 Gy 墨盒EEPROM 异常错误03830315-2569 2569 PGy 墨盒EEPROM 异常错误03830307-256A 256A R 墨盒EEPROM 异常错误03830309-256B 256B B 墨盒EEPROM 异常错误03830308-256C 256C G 墨盒EEPROM 异常错误03830304-2570 2570 Bk 墨盒中墨水不足错误03830312-2571 2571 Y 墨盒中墨水不足错误03830303-2572 2572 M 墨盒中墨水不足错误03830313-2573 2573 C 墨盒中墨水不足错误03830301-2574 2574 PM 墨盒中墨水不足错误03810213-2575 2575 PC 墨盒中墨水不足错误03830306-2576 2576 MBk 墨盒中墨水不足错误03830306-2577 2577 MBk2 墨盒中墨水不足错误03830305-2578 2578 Gy 墨盒中墨水不足错误03830315-2579 2579 PGy 墨盒中墨水不足错误03830307-257A 257A R 墨盒中墨水不足错误03830309-257B 257B B 墨盒中墨水不足错误03830308-257C 257C G 墨盒中墨水不足错误03810204-2580 2580 Bk 墨盒余量不足错误03810201-2581 2581 Y 墨盒余量不足错误03810202-2582 2582 M 墨盒余量不足错误03810203-2583 2583 C 墨盒余量不足错误03810212-2584 2584 PM 墨盒余量不足错误03810213-2585 2585 PC 墨盒余量不足错误03810206-2586 2586 MBk 墨盒余量不足错误03810206-2587 2587 MBk2 墨盒余量不足错误03810205-2588 2588 Gy 墨盒余量不足错误03810215-2589 2589 PGy 墨盒余量不足错误03810207-258A 258A R 墨盒余量不足错误03810209-258B 258B B 墨盒余量不足错误03810208-258C 258C G 墨盒余量不足错误03810204-2590 2590 Bk 墨盒余量不足错误03810201-2591 2591 Y 墨盒余量不足错误03810202-2592 2592 M 墨盒余量不足错误03810203-2593 2593 C 墨盒余量不足错误03810212-2594 2594 PM 墨盒余量不足错误03810213-2595 2595 PC 墨盒余量不足错误03810206-2596 2596 MBk 墨盒余量不足错误03810206-2597 2597 MBk2 墨盒余量不足错误03810205-2598 2598 Gy 墨盒余量不足错误03810215-2599 2599 PGy 墨盒余量不足错误03810207-259A 259A R 墨盒余量不足错误03810209-259B 259B B 墨盒余量不足错误03810208-259C 259C G 墨盒余量不足错误03130031-260E 260E 盖帽检测异常错误03130031-260F 260F 盖帽基准面错误错误03130031-2618 2618 VH 电压异常错误错误03800100-2800 2800 电压异常错误错误03800101-2800 2800 没有安装打印头(R)错误03800300-2801 2801 打印头(R) DI 纠正失败错误03800301-2801 2801 打印头(R) DI 纠正失败错误03800200-2802 2802 安装了不正确打印头(R)错误03800201-2802 2802 安装了不正确打印头(R)错误03800400-2803 2803 安装了不正确打印头(R)错误03800401-2803 2803 打印头(R)的EEPROM异常错误03800200-2804 2804 打印头R 被左右相反的安装错误03800201-2804 2804 打印头R 被左右相反的安装错误03800202-2807 2807 打印头R 被左右相反的安装错误03800101-2808 2808 打印头L不存在错误03800102-2808 2808 没有安装打印头L 错误03800301-2809 2809 打印头L 的DI纠正失败错误03800302-2809 2809 打印头L 的DI纠正失败错误03800201-280A 280A 安装了不正确的打印头L 错误03800202-280A 280A 安装了不正确的打印头L 错误03800401-280B 280B 打印头L 的EEPROM 异常错误03800402-280B 280B 打印头L 的EEPROM 异常错误03800500-280C 280C 不吐墨检测中不吐墨喷嘴过多警报03800501-280D 280D 不吐墨检测中打印头(R)的不吐墨喷嘴过多警报03800502-280E 280E 不吐墨检测中打印头L的不吐墨喷嘴过多警报03800200-2811 2811 打印头版本不同错误03800201-2812 2812 打印头(R)版本不同错误03800202-2813 2813 打印头L版本不同错误03841201-2816 2816 维护暗箱EEPROM 异常错误03841201-2817 2817 维护暗箱ID错误错误03841101-2818 2818 无维护暗箱错误03841001-2819 2819 维护暗箱已满错误01841001-281A 281A 维护暗箱的剩余容量不够执行清洗任务错误03841001-281B 281B 维护暗箱的剩余容量不够执行完成各个清洗任务错误03010000-2820 2820 打印头定位不能调整错误03010000-2821 2821 不能进行LF调整错误03010000-2822 2822 不能进行偏芯修正错误03010000-2823 2823 打印头检查错误错误03010000-2824 2824 不能进行光轴调整错误01861003-2902 2902 硬盘的无剩余空间,不能进行复印、打印和错误恢复动作的状态错误011A1001-2905 2905 在HDD 的永久保存领域无剩余空间时,执行了任务保存错误011A1006-2906 2906 HDD 的永久保存领域中已经保存了100个任务,之后又执行了新的任务保存错误031A1001-2908 2908 HDD 格式异常错误031A1006-2909 2909 HDD 文件异常错误03130031-291B 291B 推动移动超时错误03130031-291D 291D 加速传感器检测失败错误03890000-2920 2920 不能卷纸错误错误03890000-2921 2921 卷纸不停止错误错误03060A00-2E00 2E00 接收了滚纸指定的数据,但是放置没有滚纸错误03060A00-2E01 2E01 打印测试开始时没有滚纸错误03860002-2E02 2E02 接收了指定切纸的数据,但是切纸没有被放置错误03060200-2E03 2E03 接收了指定纸盒的数据,但是纸盒中没有被放置切纸错误03862000-2E09 2E09 滚纸余量检测到滚纸不足错误03860002-2E0A 2E0A 切纸安装完成时,接收到指定滚纸的数据错误03060200-2E0B 2E0B 手动切纸安装完成时,接收到指定纸盒的数据错误03860002-2E0C 2E0C 滚纸安装完成时,接收到指定切纸的数据错误03060A00-2E0E 2E0E 滚纸单元没有安装错误03031000-2E0F 2E0F 上盖异常打开错误03031000-2E11 2E11 输送筒盖子异常打开错误03031000-2E12 2E12 释放杆异常错误03060000-2E14 2E14 接收数据的宽度和纸张宽度不一致错误03061000-2E15 2E15 数据的纸张种类不一致错误03060000-2E16 2E16 数据的纸张种类和尺寸不一致(只有纸盒的情况)错误03180101-2E17 2E17 未安装纸盒错误03060A00-2E1B 2E1B 滚纸用完错误03010000-2E1C 2E1C 不能排纸错误03010000-2E1F 2E1F 调整方式打印时,纸张太小错误03030000-2E21 2E21 IEEE1394 界面异常错误03180003-2E22 2E22 介质配置工具中的纸盒供纸设置为[否]时,接收到了指定纸盒的任务错误03130031-2E23 2E23 切割单元故障错误03010000-2E25 2E25 供纸错误错误03010000-2E27 2E27 打印中纸张脱离/供纸、打印、排纸过程中发生了LF脱离(JAM1)错误03130031-2F13 2F13 A/D 转换器外部触发器输出停止错误03130031-2F14 2F14 ASIC 记录器不能写入错误03130031-2F16 2F16 喷雾风扇错误错误03130031-2F17 2F17 台板风扇错误错误03130031-2F1F 2F1F 清洗马达原位置检测错误错误03130031-2F20 2F20 盖帽马达凸轮位置异常错误错误03130031-2F22 2F22 抽墨移动超时错误03130031-2F23 2F23 清洁马达错误错误03130031-2F24 2F24 切割器移动超时错误03130031-2F25 2F25 不能检测到输送马达原位置错误03130031-2F26 2F26 搬运错误错误03130031-2F27 2F27 搬运超时错误03130031-2F28 2F28 清洁传感器错误错误03010000-2F29 2F29 LF 运送超时错误错误03130031-2F2A 2F2A 不能检测到LF 原位置错误03130031-2F2B 2F2B LF 动作不能进行错误03130031-2F2D 2F2D 纸盒动作不能进行错误03130031-2F2E 2F2E 滚纸移动超时错误03800500-2F2F 2F2F 不吐墨检测错误错误03800500-2F30 2F30 不吐墨检测位置调整错误错误03130031-2F32 2F32 多功能传感器异常错误03010000-2F33 2F33 因为是不能调整的媒体所以不能进行调整错误03010000-2F34 2F34 传感器校准错误错误03130031-2F3A 2F3A 墨水供给阀马达错误错误E146-4001 4001 无边距/流动预备吐墨/喷雾回收台整体维修呼叫E602-401A 401A HDD 错误(故障)维修呼叫E602-401B 401B HDD 接触不良维修呼叫E198-401C 401C RTC 错误维修呼叫E198-401D 401D RTC 电池不足维修呼叫E198-401E 401E RTC 时钟停止维修呼叫03130031-4027 4027 推动移动超时错误E194-4034 4034 传感器校准错误(用户模式下不会发生)错误E161-403E 403E 打印头R 异常升温维修呼叫E161-403F 403F 打印头L 异常升温维修呼叫E196-4040 4040 校验和错误维修呼叫E196-4041 4041 FLASH ROM 取出失败维修呼叫03900001-4042 4042 介质配置工具数据传送失败错误E196-4042 4042 介质配置工具数据传送失败维修呼叫E196-4043 4043 介质配置工具数据传送失败维修呼叫E196-4044 4044 EEPROM 尺寸错误维修呼叫E196-4045 4045 EEPROM 尺寸错误维修呼叫E141-4046 4046 恢复的回转次数已经达到5万次以上维修呼叫E144-4047 4047 供给相关的计数错误维修呼叫03900001-4049 4049 转送ROM 数据机型不同错误E196-4049 4049 转送ROM 数据机型不同维修呼叫E194-404A 404A 不吐墨检测计数错误维修呼叫才哥2012.10.01。

Baccini硬线故障报警信息1

Alarm message{“001[]CIF30 input/output communication error”-, 输入输出及通讯报警信息{“002[0E09]Auxiliaries circuits not active-W1”-, 辅助启动没被激活{“003[0E12]Insufficient air pressuer-W1”-, 压缩空气压力不足{“004[0E13]Insufficient main vacuum-W1”-, 真空环境未满足{“005[]The Machine is running”-, 设备正在运行{“006[0E05]Printer safety covers open(PRINT)-W1”-, 安全门打开(无法运行),“007”-,,“008*2E07+ Oven safety covers open(OVEN)-W1}, 烘箱安全盖打开{“009*1E03+ Loader unit safety cover close (LOAD)-W1”-, 上料安全门关闭{“010*FILE+ Error in accessing DATA file”-, 获取数据文件有误{“011*FILE+ Error in accessing AXIS(axis parameter file)”-, 获取轴参数文件有误{“012”-,,“013*Vis+ Alarm vision system”-, 视觉系统报警{“014*Axis+ Error with remote status request ELMO”-, 报警与远程状态请求elmo,“016*Axis+ Check page 42-Elmo Manual;Error with ELMO MG”-, 请检查第4-2 elmo手册;检查电机{“018*+ Machine A hasn’t been reset”-, 设备A无法复位{“019*+ Machine B hasn’t been reset”-, 设备B无法复位{“027*+ Machine A hasn’t been reset”-, 设备A没有复位{“028*+ Machine B hasn’t been reset”-, 设备B没有复位{“030*+ Machine A Stopped”-, 设备A停止{“031*+ Machine B Stopped”-, 设备B停止{“032*+ Machine A in MANUAL mode”-, 设备A在手动模式{“033*+ Machine B in MANUAL mode”-, 设备B在手动模式{“034*+ Machine A in STEP by STEP mode”-, 设备A在步进模式{“035*+ Machine B in STEP by STEP mode”-, 设备B在步进模式{“049*1E06+ Up sucker sensor(LOAD)-W0”-, 上料抓手上位传感器{“050*21MG+ Print Table Axis Homing”-, 旋转电机复位原点{“051*22MG+ Print Head X Axis Homing”-, 印刷头X轴复位原点{“052*23MG+ Print Head Y Axis Homing”-, 印刷头Y轴复位原点{“053*24MG+ Print Head THETA Axis Homing”-, 印刷头THETA轴复位原点{“054*25MG+ Print Head Z Axis Homing”-, 印刷头Z轴复位原点{“055*26MG+ Squeegee Input/Output Axis Homing”-, 刮刀前/后复位原点{“056*27MG+ Squeegee Up/Down Axis Homing”-, 刮刀上/下复位原点{“061*10MG+ Print Walking Beam Axis Homing”-, 印刷上料行走臂电机复位原点{“062*28MG+ Oven Walking Beam Axis Homing”-, 烘箱行走臂电机复位原点{“063*29MG+ Oven Front Clamps Axis Homing”-, 烘箱前抓手复位原点{“064*30MG+ Oven Front Clamps Axis Homing”-, 烘箱后抓手复位原点{“067*36MG+ Input Walking Beam Axis Homing”-, 输入行走臂电机复位原点{“068*31MG+ Oven Clamps Up/Down Axis Homing”-, 烘箱抓手上/下电机复位原点{“069*12MG+ Right Pickup Front Clamp 1 Axis Homing”-, 电机右前抓手“1“复位原点{“079 *36MG+ Magazine Up/Down Axis Homing”}, 承载盒上下复位到原点{“105 *1E10+ piece presence on walking beam(LOAD) - W1”-, 上料行走臂后端上有硅片{“106 *1E10+ piece presence on walking beam(LOAD) –W0”-, 行走臂上前端有硅片{“107 *1E01+ Magazine unit in backward position(LOAD) - W1”-, 承载盒位置靠后{“108 *1E02+ Ma gazine unit in forward position(LOAD) - W1”-, 承载盒位置靠前{“109 *+ Waiting to screen blocked”-, 等待锁网版{“110 *+ Waiting to CYCLE START”-, 等待周期开始{“111 *+ Waiting to CYCLE RESET”-, 等待周期复位{“112 *+ Waiting to RESET ALARM ”-, 等待报警复位//,“115 *1E06+ pickup suckers up (LOAD) - W1 ”- 上料吸片抓手高位{“116 *0E14+ Walking beam up (PRINT) - W1”-, 行走臂高位{“117 *0E15+ Walking beam down (PRINT) - W1”-, 行走臂低位{“123 *0E31+ Item 2 automatic cycle - W1”-, 2道自动循环{“124 *0E28+ Item 2 position OK - W1”-, 2道的位置确定{“125 *0E29+ Item 2 piece request - W1”-, 2道硅片请求{“126 *0E29] Item 2 piece request –W0”-, 2道硅片请求{“127 *1E04+ Upper piece presence on magazine (LOAD) - W1”-, 承载盒上有硅片{“128 *+ Magazine empty (LOAD)”-, 上料承载盒为空{“129 *+ Wait magazine on loader unit (LOAD)”-, 上料等待承载盒进装载单元{“130 *1E01+ Magazine unit in backward position (LOAD) - W1”-, 上料承载盒在靠后位置{“131 *1E02+ Magazine unit in forward position (LOAD) –W0”- , 上料承载盒在靠前位置{“133*1E07+ pickup in walking beam position (LOAD) - W1 ”- , 抓手在行走臂位置{“134*1E08+ pickup in magazine position (LOAD) - W1 ”-, 抓手在承载盒位置{“135*1E05+ Magazine presence on loader unit (LOAD) - W1 change magazine”-, 承载盒在进料单元,换盒{“145*0E36+ Walking beam up (OVEN) - W1 ”-, 烘箱行走臂上位{“146*0E37+ Walking beam down (OVEN) - W1 ”-, 烘箱行走臂下位{“148*2E00+ Forward pickup clamps at 0 pos. (OVEN) - W1 ”-, 烘箱前抓手在0位{“149*2E01+ Backward pickup clamps at 0 pos. (OVEN) - W1 ”-, 烘箱后抓手在0位{“150*2E04+ Driving moto r fault (OVEN) - W1 ”-, 烘箱启动电机失败{“151*2E05+ Motor at correct step (OVEN) - W1 ”-, 烘箱电机运行正常{“152*2E05+ Motor at correct step (OVEN) –W0 ”-, 烘箱电机运行正常{“153*2E06+ Motor slow speed (OVEN) - W1 ”-, 烘箱电机低速运转{“154*2E06+ Motor slow speed (OVEN) –W0 ”-, 烘箱电机低速运转{“160*Cal+ Camera calibration calculation error”-, 摄像校对计算误差{“161*Cal+ Linear calibration error during camera calibration”-, 摄像线型校对有误{“162*Cal+ Angular calibration error during camera calibration”-, 摄像角校正有误{“163*All+ Alignment error”-, 对准有误{“164*Cal+ Calibration error”-, 较准有误{“165 *2E09+ Oven max temperature –W1”-, 烘箱最大温度{“166 *Oven+ Waiting to reach temperature oven”-, 等待到达烘箱设定温度{“167 *Oven+ Alarm sensor channel A”-, 报警传感器A道{“168 *Oven+ Alarm sensor channel B”-, 报警传感器B道{“169 *Oven+ Alarm sensor channel C”-, 报警传感器C道{“170 *Oven+ Alarm sensor channel D”-, 报警传感器D道{“173 *2E10+ Fan motor fault (oven) –W1”-, 烘箱电机风扇故障{“174 *2E11+ Clogged filter switch (oven) – W0}, 过滤器开关堵塞{“184 *Oven+ Max temperature alarm channel A”-, 传感器A 道最大温度报警{“185 *Oven+ Max temperature alarm channel B”-, 传感器B 道最大温度报警{“186 *Oven+ Max temperature alarm channel C”-, 传感器C 道最大温度报警{“187 *Oven+ Max temperature alarm channel D”-, 传感器D 道最大温度报警{“192 *Oven+ Oven temperature cycle in progress”-, 烘箱进行温度循环{“193 *Oven+ Oven temperature cycle finished”-, 烘箱温度循环结束{“198 *Print+ Reset MACHINE A in progress”-, MACHINE A 正在复位{“199 *Oven+ Reset MACHINE B in progress”-; MACHINE B 正在复位“0 Elmo Driver NON OPERATIONAL”, 驱动板卡报警信息“1 Power supply under voltage”, 供电电压低于所需电压“2 Power supply over voltage”, 供电电压高于所需电压“3 Motor short circuit”, 电机短路“4 Amplifier overheating”, 放大器过热“5 Motor failure”, 电机故障“6 Current limit (LC)”, 电流限压“7 Stack overflow or CPU exception”, 堆栈溢出或CPU异常“8 Stopped by a limit switch”, 限压停止“9 Main encoder error”, 主编码器错误“10 Auxiliary encoder error”, 辅助码器错误“11 The peak current has been exceeded”, 超过峰值电流“12 External inhibit”, 外围受限“13 Digital hardware failure”, 数码硬件帮障“14 Digital hall sensor”, 数字化霍尔传感器“15 Speed error exceeded”, 超速“16 Position error exceeded”, 超过位置误差“17 Inconsistent database”, 数据库数据记录不统一“19 Failed to find electrical zero”, 找不到零点“20 Speed limit exceeded”, 超速“21 Position limit exceeded”, 超过位置误差“22 Cannot tune the current offsets”, 不能调动目前的偏差“23 Time-out PDO2 message”,PDO2 无信息输出“24 Motor hardware fault”, 电机硬件故障“25 Position positive limit exceeded”, 设备位置超出上限受限位置“26 Position negative limit exceeded”, 设备位置超出下限受限位置“27 Wait axis in position window”, 等待电机在复位原点位置窗口“28 CAN communication error”, 扫描通讯错误“29 Error PDO2 message code:” pdo2讯息代码错误。

RP系列故障代码

926

被连接打印机无法打印。(电脑处理打操作)

F58

927

被链接打印机无法打印(初始化NET-C)

F59

928

由于NET-C初始化,自动连接打印机选项出现故障。

F60

929

由于选打印数量设置为0,自动连接打印机选项出现故障。

F61

930

打印机纸张尺寸与原稿尺寸不吻合。

L01

914

打印机信息需求故障。

547

印刷滚筒设置信号为“NO”启动状态,但印刷滚筒安全开关为“OFF”关闭状态。

D02

532

机器使用规格不符的印刷滚筒。

D03

533

油墨瓶设定开关“OFF”[未被触发]关闭状态。

D04

534

机器使用规格不符的油墨瓶。

D05

210

版纸检测传感器为关闭状态。(未检测到版纸)

223

未置入版纸。

D07

310

C01

512

当执行一特定时限的供墨后,油墨传感器仍未能切换成启动状态。

C02

200

当传送版纸时,版纸尾于每10毫秒间歇检测中被连续检测到2次。

C03

308

当版式纸压缩电机启动并向版纸压缩方向运作,在检测到版纸压缩电机限制传感器脉冲计娄达到验证值之前,先检测到压缩检测位置。

D01

527

印刷滚筒设定信号和印刷滚筒安全开当从多重进纸盘1进纸时,虽然纸张已经到达纸张传感器,但纸张传感器仍保持在“OFF”关闭状态。

B13

809

从多重进纸盘单元接收到(进纸盘1张开故障)故障指令。

B14

810

从多重进纸盘单元接收到(进纸盘1检查进纸盘故障)故障指令。

法兰克系统报警号说明

一、后台编辑报警1.???报警信息: “BP/S alarm”,BP/S报警。

报警说明: 与一般的程序编辑中发生的P/S号报警相同,发生BP/S报警(070、071、072、073、074、085、086、087)。

2. 140号报警报警信息: “BP/S alarm”,BP/S报警。

报警说明: 在后台选择或者删除了一个在前台选中的程序。

二、程序错误报警1.000号报警报警信息: “Please turn off power”,请关闭电源。

报警说明:设定了必须关断电源才能生效的机床数据。

2.001号报警报警信息: “TH Parity alarm”,TH奇偶报警。

报警说明:TH报警(输入了不符合奇偶的字符),应修改纸带。

3.002号报警报警信息: “TV Parity alarm”,TV奇偶报警。

报警说明:TV报警(一个程序段内的字符数为奇数)。

仅在TV检测为ON时发生。

4.003号报警报警信息: “Too many digits”,数字太多。

报警说明: 输入了超过允许位数的数据。

5.004号报警报警信息: “Address not found”,没有发现地址。

报警说明: 在程序段的开始无地址,输入了数字或符号“-”。

修改程序。

6.005号报警报警信息: “No data after address”,地址之后没有数据。

报警说明: 地址后面没有跟随数据,而出现下一个地址或者EOB码。

修改程序。

7.006号报警报警信息: “Illegal use of negative sign”,非法使用负号。

报警说明: 负号“-”输入错误(“-”出现在不可能输入这个符号的地址中或者输入了两个以上的“-”)。

修改程序。

8.007号报警报警信息: “Illegal use of decimal point”,非法使用十进制小数点。

报警说明: 小数点“.”输入错误(小数点“.”出现在不可能输入这个符号的地址中或者输入了两个以上的“.”)。

FANUC PS和伺服报警号

X轴数字伺服系统错误,检查720号诊断参数并参考伺服系统手册。

415

n轴移动太快

X轴指令速度超出511875检测单位/秒,检查参数CMR。

416

X轴编码器故障。

417

n轴参数不正确

X轴电机参数错误,检查8120、8122、8123、8124号参数。

420

Y轴停止时,位置误差超出设定值。

421

n轴超差(D)

子程序嵌套超过5重。

78

未发现序号

M98或M99中指令的程序号或顺序号不存在。

85

通讯错误

由外设输入程序时,输入的格式或波特率不正确。

86

DR信号断开

使用读带机/穿孔机接口进行程序输入时,外设的准备信号被关断。

87

缓冲区溢出

使用读带机/穿孔机接口进行程序输入时,虽然指定了读入停止,但读过了10个字符后,输入不能停止。

29

非法偏置值

H指定的偏置号中的刀具补偿值太大。

30

非法补偿号

使用刀具长度补偿或半径补偿时,H指定的刀具补偿号中的刀具补偿值太大。

31

G10中有非法P指令

由G10设定偏置量时,偏置号的指令P值过大或未被指定.

32

G10中有非法补偿值

由G10设定偏置量时或由系统变量写入偏置量时,偏置量过大.

33

在CRC中无结果

116

写保护变量

赋值语句的左边的变量不允许赋值。修改程序。

118

括号嵌套错误

括弧的嵌套超过了上限(五重)。修改程序。

119

非法自变量

SQRT的自变量、BCD的自变量为负数或在BIN变量中的每一行为0~9之外的值。修改程序。

122

技能矩阵实例参考

安全相关

安全知识及能力 总计

0 0 25 1 26 26 1 21 4

软性技能

沟通能力 总计 综合技能总数 更新日期/ 更新人:

备注: 知识、技能: 1=新手,不能独立工作。 2=初级,尚缺乏经验需继续辅导。 3=中级,可以独立完成工作。 4=高级(专家),能够辅导他人。(ED部门:只有4级可以进行算单审核和发放) 能力: 1=不能满足要求,需改进。 2=基本上能够满足职位的要求。 3=完全满足职位的要求。 4=卓越。 全部: 如果根据职责要求员工无需具备某种知识、技能或能力,保持空白。 0 0 25 1 26 26 1902 1 21 4

高级

总计

技能类别

10 12 7 3

14 10 17 20 20 21 17 8 6 6 6 3 3 6 7 10 4 10 6 3 3 3 8 3 6 6 6 6 6 2 2 2 4 2

11 10

12 10 12 10 6 5 1 1 1 1 1 1 1 1 1 1 1

热压粘合机机械故障处理 热压机机械故障处理 数控剪板机机械故障处理 数控圆剪机机械故障处理 自动送料机机械故障处理 坡口铣削机机械故障处理 液压板料折弯机机械故障处理 单根撑条成型机机械故障处理 截断锯机械故障处理 四面刨机械故障处理 日本绝缘加工中心机械故障处理 意大利3轴绝缘加工中心机械故障处理 意大利五轴加工中心机械故障处理 法国三轴加工中心机械故障处理 气垫车机械故障处理 液压翻转台机械故障处理 立体货架机械故障处理 连续挤压机机械故障处理 立包机机械故障处理 组合导线机机械故障处理 立式热风循环漆包机机械故障处理 CTC换位导线机机械故障处理 双头卧式包纸机机械故障处理 线切割机械故障处理 电火花机械故障处理 机械类备件的正确选型 液压备件的正确选型 总计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

left_temp_ left_temp_ right_temp right_temp air_temp_ air_temp_ driver_tem driver_tem min max _min _max min max p_min p_max 24 24.6 24.3 24.5 23.2 23.8 39 41 24.2 24 23.8 23.8 24.2 24.5 24.1 24.5 23.9 24.2 24.2 24.8 25 25.3 24.7 25 24.7 24.8 24.7 24.7 24.5 24.6 24.4 24.4 24.4 24.2 24.2 24.4 24.3 24.4 24.2 24.2 24.1 24.8 24.9 25.1 24.7 24.8 24.6 24.7 24.7 24.5 24.5 24.5 23.3 23.3 23.1 23.0 23.3 23.6 23.2 23.6 23.1 23.2 23.2 23.9 24.0 24.4 23.8 24.2 23.9 23.9 24.0 23.8 23.6 23.8 39 39 39 39 39 40 39 39 39 39 39 41 41 41 41 41 40 40 41 41 41 41

Page 4 of 11

Temperature Distribution

Description: Displaying the temperature of each part each day Min left temperature Max left temperature Min right temperature Max right temperature Min air input temperature Max air input temperature Min driver temperature Max driver temperature

Filters: Machine name = ATS_PAL101007

log_lifetime

estimated_lifeti me 8700.0 7579.79

head_hours

last_start_pow er 15212.16 13.58W

spot_no 54

spot_hours 160.21

channel

value 157 192 234 265 296 317 328 323 307 289 267 232 202 168 139 107 82 61

Page 8 of 11

Efficiency trend

Filters: Machine name = ATS_PAL101007

please note that part of the x axis labels of the above Chart are hidden due to lack of space

Filters: Machine name = ATS_PAL101007

gauss_fit 0.9 0.9 0.9 0.9 ch01 ch02 ch03 ch04

channel

value 55 78 103 127

Page 7 of 11

gauss_fit 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 0.9 ch05 ch06 ch07 ch08 ch09 ch10 ch11 ch12 ch13 ch14 ch15 ch16 ch17 ch18 ch19 ch20 ch21 ch22

month 2011-12 2011-12 2011-12 2011-12 2011-12 2011-12 2011-12 2011-12 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01 2012-01

Description: Displaying the estimated laser replacement time. Estimated laser replacement time = current_date +( lifetime - (current_date - logdate)*24 - spot_hours)*3600

Filters: Machine name = ATS_PAL101007

u_p_d_a_t_e_date 2012-01-13 14:21:00.0

customer name ATS_PAL101007

laser_type NA 90947

laser_sn

log_lifetime 8700.0

spot_hours estimated_end_of_life 160.21 2012-12-27 13:47:24.0

o_min

o_max

a_min

a_max

e_min

e_max

m_min

m_max

s_min

s_max

Page 5 of 11

day 2012-0111 2012-0112 2012-0113

left_temp_ left_temp_ right_temp right_temp air_temp_ air_temp_ driver_tem driver_tem min max _min _max min max p_min p_max 23.8 25 24.2 24.7 23.1 24.0 39 41 24 24 24.8 24.6 24.4 24.3 24.9 24.5 23.2 23.2 24.0 23.8 39 39 41 41

o_min

o_max

a_min

a_max

e_min

e_max

m_min

m_max

s_min

s_max

Page 6 of 11

Gauss Curve

Description: Displaying the power of each channel(ch01~ch22) and gauss fit as Gaussian curve for the specific machine

Machine Technical Report

ATS_PAL101007

2/22/12 1:10 PM

Page 1 of 11Βιβλιοθήκη Laser life time

Filters: Machine name = ATS_PAL101007

Page 2 of 11

Laser Parameters

Description: Displaying the alert when Efficency below 0.6 or Lifetime is less than 600 hours or Spot no is 29 or 37 Displaying the parameters of Laser Lifetime Estimated lifetime = lifetime - (current_date - logdate)*24 - spot_hours Head_hours Last_start_power Spot No Spot Hours Set power Power_sum Efficiency Install_date Serial number Laser type

Page 9 of 11

Error Message Monthly Trend

Filters: Machine name = ATS_PAL101007

month 2011-12 2011-12 2011-12 2011-12 2011-12 2011-12 2011-12

num 54 21 288 18 2 2 4

num 4 2 7 2 36 19 57 35 44 8 188 4 4 2 2 4 12 22 144 36 Obstacle is blocking stage - Please wait (49 - 54) Please remove obstacle and try again. (39 - 48) Print failed - please check last panel (47 - 60) Print failed - Retry (47 - 15) Scale Mode cannot be Auto Fixed Scale for bottom layer (3 - 70) Side recognition: opposite layer side required - change and try again (47 - 13) Vacuum failed - Put PCB or paper on stage (47 - 7) Vacuum failure during last print - Please check last panel (47 - 62) Attention - more than 5 times same error condition (49 - 37) Automation closed - please open automation door (49 - 34) Automation not ready - Close automation door (49 - 14) Cannot print wise scale, when scale value is 1 (3 - 111) Measure failed - Retry (47 - 44) No communication with handling system (49 - 1) Printer unit failed Print failed - please check last panel (47 - 60) Scale Mode cannot be Auto Fixed Scale for bottom layer (3 - 70) Side recognition: opposite layer side required - change and try again (47 - 13) Vacuum failed - Put PCB or paper on stage (47 - 7) Vacuum failure during last print - Please check last panel (47 - 62)