烧结法赤泥烧制水泥熟料的研究

赤泥在材料方面的利用研究进展

料 , 仅能 提 高混凝 土 强 度 和耐 久性 , 不 而且 是 解 决 赤 泥这种 工业 固体废 物资 源化 的一条 有效 途径 , 对

减 轻赤泥 堆放 区域地 下水 的污染 、 业 的经 济效 益 企 和 新型建 筑材 料 的发展都 有一 定 的意义 。 郭 晖等 同 用 XR 利 D分 析 赤 泥 的矿 物 组 成 , 研 究 赤泥 制取 加气混 凝 土砌块 的机理 , 探索 在不 同 的

改性 活性 炭 对钪 可 以进 行 选择 性 萃取 。且 在改 性

活性炭 用量 为 62 / , .5gL 吸附 温度为 3 8K, 附时 0 吸

、

・= i 5 杰材垫

-7 2-

何 小 芳 , 克 山 , 源 , : 泥在 材 料 方 面 的利 用研 究进 展 朱 刘 等 赤

间约 4 i 0m n的条件 下 ,改性 活性 炭对 钪 的选择 性

开始 收缩 。并且 在 l10℃时样 品 收缩 2 .%, 0 01 吸

定 的增强 作 用 , 当其掺 量 超过 2 %时 , 度 随 但 0 强

水量 l %。样 品 主要 晶相 是 F , e0 、方 铁 矿 (e ) FO 、 C 2l i C TO 。另外 , a 2 0 和 ai。 AS 在三种 氛 围下 , 当升 适 高烧结 温度 都可增 强 陶瓷 的物理性 能 , 且在 空气 并

w . A 的原 料 凝 结 时 间 比无 F 的 原 料 缩 短 2 t %F A O mi。为 了使 游 离氧化 钙 含量低 于 1 t n . w %,添 加 3 w. t %和 5w . F t % A的 材料 煅 烧 温 度 为 l4 0℃, 5 而

烧结法赤泥的物质组成与颗粒特征研究

2012年4月April2012岩 矿 测 试ROCKANDMINERALANALYSISVol.31,No.2312~317收稿日期:2011-11-11;接受日期:2012-02-13基金项目:贵阳市科技计划项目([2008]筑科工合字第30号);贵州省科学技术基金(黔科合J字[2012]2329号)作者简介:顾汉念,博士研究生,主要研究方向为环境矿物学。

E mail:guhannian@163.com。

通讯作者:王宁,博士,研究员,主要从事环境矿物学领域研究。

E mail:nwang@vip.gyig.ac.cn。

文章编号:02545357(2012)02031206烧结法赤泥的物质组成与颗粒特征研究顾汉念1,2,王宁1,刘世荣3,田元江1(1.中国科学院地球化学研究所地球内部物质高温高压实验室,贵州贵阳550002;2.中国科学院研究生院,北京100049;3.中国科学院地球化学研究所矿床地球化学国家重点实验室,贵州贵阳550002)摘要:运用X射线荧光光谱仪、电感耦合等离子体质谱仪、X射线粉晶衍射仪(XRD)、透射电子显微镜和激光粒度分析仪等手段,对贵州烧结法赤泥主量元素和微量元素的化学组成、物质组成、微观形态和粒度分布等基本特征进行系统研究,并将烧结法赤泥的组成与拜耳法赤泥进行对比。

结果表明,烧结法赤泥的主要化学成分是CaO、Al2O3、SiO2、Fe2O3、TiO2、Na2O、K2O和MgO,与拜耳法赤泥相比具有高钙低铝的特征。

透射电子显微镜分析烧结法赤泥中部分矿物的颗粒形态与特征,XRD分析其主要物相有硅酸二钙、铝酸三钙、方解石、钙钛矿等,还有少量分散的含铁矿物、黏土类铝硅酸矿物。

根据微观形态的不同,将烧结法赤泥的组成矿物划分为三类:薄片状或者大块状聚集体;片状、柱状、颗粒状等规则形态;毛发状、细丝状聚集体。

通过激光粒度分析仪测量烧结法赤泥的粒径分布情况,表明粒径细小是赤泥的重要特征,同时也是影响赤泥在选矿等领域综合利用的重要因素之一。

用改性赤泥为原料制备水泥

・

工

环

保 20 0 8年第 2 8卷第 6期

5 26 ・

E V R NME T L P O E TON O H MI A N US R N IO N A R T C I FC E C L I D T Y

c S综 合 利 用 j

‘

身

用 改 性 赤 泥 为 原 料 制备 水 泥 GB 1 4 — 1 9 34 9 9; Co mpa e t y a h, a d n c li m y a h a d r d r d wi f s h l d i g— acu l f s n e mud us d a d xu e e s a m tr s, i m o ii d r d mud i he b s. d fe e s t e t

Ke r s:r d mu y wo d e d;p o p o y s m ;mo i c t n;c me t h sh g pu d f ai i o e n

以粉煤 灰 为 原 料 采 用 石 灰 石 烧 结 法 生 产 氧 化

铝时 , 生 的残 渣 因含 有 一定 量 的铁 而外 观 略 显 红 产 色 , 此 被 称 为 赤 泥 。 每 生 产 1 t 化 铝 约 产 生 因 氧 10~ . . 1 6t赤 泥 , 世 界 每 年 赤 泥 的 排 放 量 约 为 全

任根宽

( 宜宾学院 化学化工 系, 四川 宜宾 64 0 ) 40 0 [ 摘要 ]研究 了用改性赤泥为水泥混合材料制备水泥的方法 。用具有酸性 的工 业废渣磷石膏作赤 泥的改性 剂 , 以

降低水 泥的碱含量 ; 7 0~ 0 在 5 8 0℃焙烧赤 泥 , 赤泥 中活性低 的 一2C O ・ i 转变 为活性高 的 一 a ・ 使 a SO 2C O

水泥熟料生产工艺流程解析

水泥熟料生产工艺流程解析水泥熟料生产工艺流程解析1. 引言水泥是建筑工程中不可或缺的材料,而水泥熟料是水泥的主要原料。

水泥熟料生产工艺流程是指将原料经过一系列反应和处理,最终得到水泥熟料的过程。

本文将深入探讨水泥熟料生产工艺的各个环节,从而更好地理解水泥熟料的生产过程。

2. 原料的选取与预处理2.1 原料的选取水泥熟料的主要原料通常包括石灰石、粘土、铁矿石等。

这些原料需要具备一定的化学成分和物理性质,以确保最终生产出的水泥熟料具有良好的性能。

2.2 原料的预处理在进入生产线之前,原料需要经过一系列的预处理步骤。

如石灰石需要进行破碎、磨矿、筛分等处理,以获得合适的粒度,方便后续的反应和处理。

3. 原料的烧成原料的烧成是整个水泥熟料生产过程中最关键的步骤之一。

该步骤主要包括干法烧成和湿法烧成两种方法。

3.1 干法烧成干法烧成是指将原料直接送入旋转窑进行烧成的方法。

在旋转窑中,原料与高温燃烧气体进行交互作用,发生一系列的物理和化学反应,最终形成水泥熟料。

这种方法具有工艺简单、设备投资少的特点,但能耗较高。

3.2 湿法烧成湿法烧成是指将原料中的水分先进行脱除,然后再进行烧成的方法。

该方法能耗低,但工艺复杂、设备投资较大。

湿法烧成通常采用沟窑或滚筒窑进行。

4. 熟料的磨矿熟料的磨矿是将熟料进行细磨,以提高其活性和适应性的过程。

该步骤主要通过水泥磨来实现。

4.1 磨矿工艺磨矿工艺是指将熟料放入水泥磨中进行细磨的过程。

水泥磨通常采用滚筒式或滚压式磨机,通过磨碎和混合的作用,使熟料达到所需的细度要求。

4.2 磨矿过程中的辅助材料为了调整熟料的性能,磨矿过程中还可添加适量的矿渣、石膏等辅助材料,以改善水泥的性能和品质。

5. 总结与回顾通过对水泥熟料生产工艺流程的解析,我们可以看出,水泥熟料的生产过程经过了多个环节的处理和反应。

从原料的选取与预处理,到熟料的烧成和磨矿,每个环节都起到了关键的作用。

水泥熟料生产工艺流程的复杂性和多样性使得水泥的生产成为一门综合性较强的科学。

熟料和赤泥中氧化钙、氧化镁一种新测定方法探讨

文章 编 号 :6 1— 17 2 1 )2—09 0 17 8 2 (0 0 0 0 5— 2

的含 量 , 以求 得氧化 镁 的含量 .

2 2 所 用试 剂 .

A、 三乙醇胺 溶液 ( : ) 1 1

B、 氢氧 化钾溶 液 (5 )称 取氢 氧化钾 2g溶 于水 中 , 2% : 5 并用水 稀释 至 10 l贮 于 聚乙烯瓶 中. 0m, c、 钙黄绿 素 一 里香 酚酞混 合指示 剂 : 取钙 黄绿 素 0 2 g和百 里 酚酞 0 1g 与 预先 在 约 10C干燥 百 称 .0 .6 , 1 ̄

年第期商丘职业技术学院学报第卷总第期正文章编号一一熟料和赤泥中氧化钙氧化镁种新测定方法探讨张吉亮吴国旗曹志功丰源纸业公司铝纸研究所河南商丘摘要结合作者多年的化学分析研究系统总结了氧化钙氧化镁在孰料和赤泥中含量测定方法详细的归纳了此种方法的分析步骤计算方法本方法已经多年的实践在生产中极具指导意义关键词氧化钙氧化镁测定方法中图分类号文献标识码碱石灰烧结法生产氧化铝工艺中为了衡量烧结的好坏我们需测量熟料赤泥和铝酸钠溶液中灿等物质含量和测量也是很重要的指标在实际操作中针对孰料赤泥中的和含量分析没有唯一指定的分析方法我们在实验室对比了几种测量和方法提出了一种简便快速又重现性好准确度高的一种测量方法此种方法在同类行业具有借鉴意义待测溶液的制备称取试样于银坩埚中加氢氧化钠放入马弗炉中熔融取出不断摇动坩埚使熔融物均匀地形成熔块附于坩埚壁上坩埚外部用冷水急骤冷却迅速取出将坩埚放在的玻璃漏斗上漏斗插入已加有盐酸和沸水的容量瓶中加少量沸水激坩埚外壁待无剧烈飞溅后加入沸水浸出熔块将溶液一手倒入容量瓶中一手迅速摇动用热水洗涤坩埚再用约少量稀洗涤坩埚内外壁最后用热水洗净坩埚及漏斗摇匀流水冷却至室温用水稀释至刻度混匀空白溶液的制备除了不加试样外其他完全同上氧化钙氧化镁的测定容量法实验原理以三乙醇胺掩蔽铁铝钛铅锰等离子滴定氧化钙时选择在的条件下以钙黄绿素一百里酚酞为指示剂用标准溶液滴定直接计算出钙的含量滴定氧化镁时选择在的条件下在氨性溶液中以酸性铬蓝一萘酚绿为指示剂以标准溶液滴定钙镁合量再以差量法减去氧化钙的含量以求得氧化镁的含量所用试刺三乙醇胺溶液氢氧化钾溶液称取氢氧化钾溶于水中并用水稀释至贮于聚乙烯瓶中钙黄绿素一百里香酚酞混合指示剂称取钙黄绿素和百里酚酞与预先在约干燥过的氯化钾研磨均匀装人磨口瓶中存放于干燥器中标准溶液称取乙二胺四乙酸二钠于烧杯中用水溶解移人容量瓶中并用水稀释至刻度摇匀标定方法如下准确称取克于的商温炉中灼烧至恒重的工作基准试剂氧化锌用少量水湿润加盐酸溶解转入容量瓶中定容用移液管吸取此溶液于三角瓶中加水稀释至收稿日期一作者简介张吉亮一男河南商丘人商丘市丰源纸业科技有限公司工程师主要从事氧化铝及铝纸联产技术的研究

赤泥制备硫铝酸盐水泥熟料的物相组成及水化性能

赤泥制备硫铝酸盐水泥熟料的物相组成及水化性能赵宏伟1,李金洪1,刘 辉2(11中国地质大学矿物材料国家专业实验室,北京 100083;21山东铝业股份有限公司,山东淄博 255052) 摘 要:以赤泥为主要原料,经配方设计,在1300℃条件下烧制硫铝酸盐水泥熟料。

运用X 粉晶衍射(XRD )和扫描电镜(SEM )等手段,对水泥熟料形成历程、水化产物进行分析。

结果表明,水泥熟料有较好的易烧性,熟料主要矿物发育良好。

水化产物以花瓣状或片状的AFm 、短柱状的AFt 及C 2S 2H 等胶体为主,浆体结构致密。

水泥净浆试块强度测试结果表明,1d ,3d ,28d 龄期的抗压强度分别为42MPa ,50MPa ,65MPa ,抗折强度分别为810MPa ,815MPa ,1215MPa ,早期强度较高且增进稳定。

关键词:环境工程;赤泥;水泥熟料;硫铝酸盐中图分类号:X758;TQ17217;TF821 文献标识码:A 文章编号:1001-0211(2006)04-0119-05收稿日期:2006-05-16基金项目:国家自然科学基金资助项目(40602008);矿物材料国家专业实验室基金项目(A05005)作者简介:赵宏伟(1983-),男,陕西眉县人,助教,主要从事非金属矿物材料等方面的研究。

赤泥是工业氧化铝生产中排放的高碱性泥浆(p H 10~1215),化学成分极其复杂,属于工业有害废渣[1]。

每生产1t 氧化铝约排放110~116t 赤泥,全世界每年赤泥排放量约为6600万t [1-2],我国赤泥年排放量高达300万t ,当前赤泥的利用率仅为15%左右[3]。

因此,赤泥的治理与综合利用问题已引起国内外普遍关注,是目前铝工业急需解决的重要课题之一。

近年来,赤泥用于水泥、混凝土方面的研究,获得了较好的成果[4-9],但因赤泥的含碱R 2O (即Na 2O +K 2O )较高(一般在215%~310%),不能直接大量作为烧制普通硅酸盐水泥熟料的原料,大部分是作为水泥或混凝土等胶凝材料的性能调节型辅助胶凝组分掺杂。

赤泥的回收利用

赤泥的回收利用基础

• 赤泥中含有可再生利用的氧化物和多种有用金属元 素,成为赤泥再生利用的基础。赤泥中含有较高的 SiO2、CaO, 可用来生产硅酸盐水泥及其他建材, 利用SiO2、Al2O3、CaO、MgO的含量特征及少量 的TiO2、MnO、Cr2O3, 可生产特种玻璃,同时赤 泥中含有丰富的铁、钪、钛等有用金属,赤泥具有 铁矿物含量较高、颗粒分散性好、比表面积大、在 溶液中稳定性好等特点,在环境修复领域具有广阔 的应用前景。对赤泥的综合处理,一是 提取其中的 有用组分,回收油价金属,二是将赤泥作为矿物原 料,整体利用

综合回收

1.铁的回收

• Fe2O3是赤泥的主要化学成分,大量的赤泥物相表明,铁主要是赤铁 矿和针铁矿,各矿物多以铁、铝、硅矿物胶结体形式存在,晶粒细微, 结晶极不完整。目前铁的回收方法主要有焙烧法、冶金法、硫酸亚铁 法和直接磁选法等,其中磁选法的回收是回收铁的重点方法。赤泥中 的铁采用碳热还原,铁的金属化率超过94%,进一 步熔化可制得生铁, 此法要求赤泥中铁的含量高,即只能处理拜耳法赤泥,烧结法赤泥难 以适用。( 据统计国外赤泥的化学成分中,Fe2O3的 含量一般都在 30%~52.6%之间,国内的在7. 54%~39.7%之间,因此铁量低而不能 直接利用)因此绝大部分专利都是先将赤泥预焙烧,然后用沸腾炉在 700~800摄氏度下还原,使赤泥中的Fe2O3变成Fe3O4,再冷却、粉 碎、磁选,最后获得含铁63%~81%的铁精矿作炼铁原料。

si的回收

钛的回收

稀土金属的回收

• 目前,从赤泥总提取稀土元素主要工艺是采用酸浸一一提 取工艺,酸浸包括盐酸浸出,硫酸浸出和硝酸浸出,由于 硝酸具有较强的腐蚀性且不能与随后提取工艺的介质相衔 接,因此多采用盐酸或硫酸浸出,此工艺侧重回收钪、钇, 而其他稀土的回收效率不高,特别是轻稀土的回收率较低。 另外还有盐酸浸出一离子交换和溶剂萃取分离提取钪及钇 与镧系元素法。研究者还研究了一种树脂在赤泥矿浆中吸 附一溶解新工艺:在硫酸介质中将赤泥矿浆与树脂搅拌混 合,钪、铀、钍等被选择性吸附于树脂中,经筛网过滤、 二氧化钪产品纯度可达95.25%。

赤泥综合利用研究进展

赤泥综合利用研究进展赤泥是铝工业生产过程中产生的一种固体废弃物,具有高含铝、富硅、富钠等特点。

但赤泥的综合利用一直受到一定的限制,主要原因在于其含有大量的有害物质,如重金属和放射性元素等。

因此,如何有效地将赤泥综合利用已经成为了一个热门的研究领域。

本文将综述近年来赤泥综合利用方面的研究进展。

首先,赤泥的危险成分在综合利用过程中需要得到有效控制。

一些研究表明,采用化学浸取、微生物处理、反应烧结等技术能够有效去除赤泥中的有害物质,使其达到国家标准的安全使用水平。

化学浸取法利用化学试剂与赤泥中的有害物质反应,从而得到较为纯净的铝酸盐,可用于生产高级陶瓷和高纯度铝等产品。

微生物处理则利用微生物代谢降解赤泥中的有害物质,如采用硫酸还原菌去除重金属、采用磷酸硝酸菌去除放射性元素等。

反应烧结法将赤泥与其他原料混合,再以高温反应烧结成为水泥熟料,可用于水泥生产中,而同时有害物质则被固化在水泥熟料中。

其次,赤泥还可以用于土壤修复和环境治理。

由于赤泥富含硅、钙、镁、铁、钾等人体营养元素和微量元素,所以作为肥料利用具有一定的潜力。

但赤泥中的放射性元素和重金属成分也大幅度限制了其作为肥料的应用。

土壤修复主要是利用赤泥中富含的硅、铁、钾等元素,以及其微生物菌群来修复土壤污染,如铬污染、银污染等。

赤泥与秸秆、动物粪便等混合后,经过改良的复合肥从而修复被化学物质污染的土壤。

最后,赤泥还可以作为建材、陶瓷制造等工业产品的原料。

其中,以赤泥用于建材生产的应用较为广泛。

赤泥可以作为空心砖、轻质骨料、普通水泥等生产的原料,形成无害的固体产品。

同时,赤泥也能与水泥、砂子、石灰等原料混合,在以高温烧结成型,生产陶瓷制品。

总结来说,赤泥的综合利用已经成为一个研究焦点。

随着国内技术的不断发展,赤泥综合利用的途径也在不断扩展,但目前仍受一些技术局限。

应该进一步探索新的有效技术,提高赤泥资源的综合利用水平,同时也要加强对赤泥中有害物质的去除和控制,确保赤泥的安全可持续利用。

赤泥综合利用研究现状及分析报告

赤泥综合利用研究现状及分析报告赤泥是一种工业废渣,是生产铝的重要副产品。

由于其具有高碱度、高粘度、高铁含量等特点,赤泥一度被认为是难以处理和无法综合利用的垃圾。

然而,在科技发展和环保意识加强的背景下,越来越多的研究者开始关注赤泥的综合利用问题,以期将这种废弃物变废为宝。

赤泥的处理历史可以追溯到上世纪五六十年代。

当时,赤泥的主要处理方式是填埋和堆放。

然而,由于赤泥被认为是一种有害的垃圾,这种处理方式无法满足环境保护的要求。

随后,一些学者开始研究赤泥的综合利用方法,例如热处理、酸洗、氧化焙烧等,但这些方法不仅需要消耗大量的能源和资源,而且产生的二次污染问题也无法忽视。

近年来,很多研究者开始尝试利用赤泥开展无害化处理和综合利用。

其中,最为成功的就是赤泥水泥技术。

该技术的基本思路是将赤泥与其他原料一起烧成水泥熟料,然后经过粉碎、混合等工艺步骤后,制成水泥制品。

赤泥水泥技术主要具有以下优点:一是可有效地解决赤泥处理过程中的环境问题;二是降低了水泥生产和相关行业的能耗和排放,从而实现了能源和环境的协调;三是可以降低水泥生产成本,提高企业的盈利能力。

然而,赤泥水泥技术并不是没有缺陷。

其中,最主要的问题是赤泥中含有大量的重金属、铁、铝等有害元素,如果直接用于水泥生产,可能会影响水泥产品的品质和安全性。

为了解决这个问题,研究者们不断开展创新研究,例如对赤泥进行分级分选、预处理等,以达到安全利用的目的。

综合来看,赤泥的无害化处理和综合利用具有重要意义。

在当前经济环境下,大力推广赤泥水泥技术和其他赤泥综合利用技术,有利于促进工业转型升级,提高资源利用效率,实现绿色可持续发展。

同时,为了保障消费者的安全和环境保护,我们也需要进一步加强赤泥综合利用相关的监管和标准制定,从而确保整个产业链的可持续发展。

赤泥是一种工业废渣,具有高碱度、高粘度、高铁含量等特点。

赤泥的处理历史可以追溯到上世纪五六十年代。

当时赤泥的主要处理方式是填埋和堆放,随着环境问题逐渐凸显,赤泥的处理方式逐渐发生了变化,越来越多的人开始尝试赤泥的综合利用。

赤泥的综合利用

赤泥的综合利用摘要:预计到2015年,我国积累的赤泥总量将达到3.5亿t,而目前我国赤泥的利用仅占总量的4%左右,其余的赤泥只能筑坝堆存。

赤泥中含有丰富的铝、铁、钠、钙、硅、钛等有价元素,且具有强碱性和高放射性,大量赤泥的堆放,不仅占用了大量土地,耗费较多的堆场建设和维护管理费用,而且对生态环境和人类的生活也存在潜在的威胁,同时也造成了资源的浪费。

关键词:赤泥;资源;利用一.赤泥的产生无论是拜耳法还是烧结法,每生产1吨氧化铝平均产生1-2吨的赤泥。

据国家统计局数据显示,2012年我国AI2O3年产量为3769.6万t,比2011年增长10.3%,占全球AI2O3总产量的30%以上。

如此蓬勃兴盛的氧化铝产业,势必造成了赤泥排放量的逐年增大。

拜耳法冶炼氧化铝采用的是强碱NaOH溶出高铝、高铁、一水软铝石型和三水铝石型铝土矿,这个过程中,作为主要原料的铝矾土越过高温煅烧环节被直接用来溶解、分离、结晶、焙烧等工序得到氧化铝,溶解后分离出的浆状废渣是拜耳法赤泥。

联合法是拜耳法和烧结法的联合使用,联合法所用的原料是拜耳法排出的赤泥,然后采用烧结法在制取氧化铝,最后排出的赤泥为烧结法赤泥。

烧结法赤泥经历过高温处理,其中含有或多或少的无水矿物。

烧结工序中形成的无水铝酸钠溶解度比较高,因而赤泥中残留的氧化铝比较少。

二.赤泥的结构与组成因拜耳法赤泥实际上是低品位矾土,而烧结法赤泥还含有一定量的水硬性物和一些无定形铝硅酸盐物质,所以水泥试验中所用的赤泥均为烧结法赤泥。

拜耳法赤泥的矿物组成复杂,主要有赤铁矿(或针铁矿)、水合铝酸钠(方钠石、钙霞石)、水化石榴石、石英、钦酸钙、石灰、石灰石以及少量未溶出的氧化铝水合物等。

烧结法赤泥中最主要的物相是2CaO.SiO2,此外尚有数量不等的钙水化石榴石、水合铝酸钠、赤铁矿、针铁矿、铁酸钙、碳酸钙以及钦酸钙等。

我国氧化铝生产工艺过去主要以烧结法和联合法为主,但近年来投产的氧化铝厂均以拜耳法工艺生产拜耳法赤泥A12O3、Fe2O3含量相对与国外也比较低,而氧化硅、CaO含量较高。

利用赤泥烧制硫铝酸盐水泥熟料及其性能研究

Al2O3

Fe2O3

MgO

3.46

0.45

0.68

0.7

SO3

loss

42.29

原料的制备与煅烧

将三种原料分别进行烘干粉磨过筛,再将其混合 均化,用模具压制成生料试饼。在压制过程中可根据 实际情况加入生料质量5%以内的蒸馏水以便于成型。

将压制好的生料试饼分别在烧成温度为1250℃、 1300 ℃ 、1350 ℃下进行煅烧,根据烧成熟料的外 观形貌以及游离氧化钙的测定确定最佳的烧成温度。 熟料烧制完成后应对其进行破碎和粉磨以便后续研究 所用。

3d强度变化趋势如下

各组7d强度值如下表

编号 1

2

3

4

A

5.22 5.11 5.28 4.84

B

4.98 5.16 5.39 5.42

C

5.76 5.27 5.75 5.14

D 6.31 5.24 5.48 4.94

E

4.00 4.10 6.18 4.煅烧实验找出最佳烧成温度;通过微观分析和 XRD进一步证明赤泥煅烧硫铝酸盐水泥熟料的可行性并 配合抗压强度的测定找出试验中最佳配比方案。

实验内容

实验原料

(1)赤泥

常见赤泥品种的化学成分分析

名称 SiO2 Al2O3 Fe2O CaO MgO SO3 K2O

3

含碱赤 16.88 22.44 33.75 2.59 0.31 泥

4.15 4.347 10.9 4.27 4.450 11.1 4.46 4.645 11.6 4.62 4.655 11.6 4.21 4.008 10.0 3.11 2.958 7.4

2.50 2.362 5.9 3.54 3.630 9.1 4.15 4.080 10.2 4.12 4.100 10.3 3.92 4.071 10.2

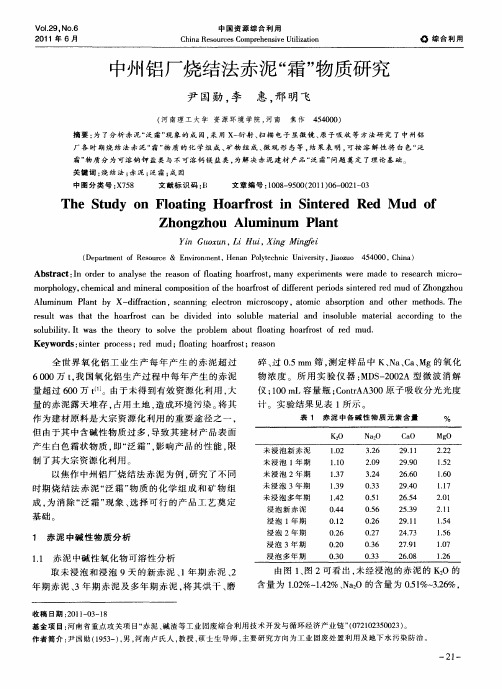

中州铝厂烧结法赤泥“霜”物质研究

Absr c I r r t n l s h e s n o l a i g h afo t ma y e p rme t r d o r s a c c o t a t:n o de o a a y e t e r a o f t tn o rr s , n x e o i n s we e ma e t e e r h mir - mo p o o y c mia nd mi e a o o ii n o h o rr s fd fe e tp ro s sntr d r d mu fZh n z o r h l g , he c la n r lc mp sto ft e h a fo to ifr n e d i e e e d o o g h u i Al mi u u n m Pln b X-d fr ci n,s a i g lc r n at y i a to f c nn n e e to mir s o c o c py,ao c b o t n n ohe meh d . e t mi a s r i a d t r p o t o s Th

表 1 赤 泥 中各 碱 性 物质 元 素 含 量 %

但 由于其 中含 碱性 物质 过 多 , 导致其 建 材产 品表 面

产 生 白色霜状 物质 , 泛 霜” 影响 产 品的性 能 , 即“ , 限

制 了其 大宗 资源化 利用 。

以焦 作 中州铝 厂烧 结法 赤 泥为 例 , 研究 了不 同 时 期烧 结 法 赤泥 “ 霜 ” 泛 物质 的化学 组 成 和 矿 物 组 成 , 消 除“ 霜 ” 为 泛 现象 、 择可 行 的 产 品 _ 艺 奠定 选 I .

混凝土的水泥熟料烧成原理

混凝土的水泥熟料烧成原理一、引言混凝土是建筑中常用的一种材料,它的主要成分是水泥、砂、石和水。

其中水泥是混凝土中最重要的一种原材料,它能够让混凝土变得坚固耐用。

水泥是由熟料、石膏和矿物质混合而成的,其中熟料是水泥的主要成分。

那么,水泥熟料是如何烧成的呢?下面将对水泥熟料烧成的原理进行详细介绍。

二、水泥熟料的组成水泥熟料是由多种矿物质混合而成的。

其中主要的成分包括石灰石、粘土、石膏、铁矿石等。

石灰石是水泥熟料的主要成分,它的化学式为CaCO3,含有大量的钙元素。

粘土是水泥熟料的辅助成分,它含有较多的铝元素和硅元素。

石膏则是水泥熟料中的调节剂,它能够调节水泥熟料的硫酸盐含量,使得水泥熟料的性能更稳定可靠。

三、水泥熟料烧成的过程1. 原料的预处理在水泥熟料的烧成过程中,首先需要对原料进行预处理。

预处理的目的是去除原料中的杂质和水分,使得原料更加纯净。

预处理的方法主要有破碎、磨粉、筛分等。

2. 造粒在水泥熟料的烧成过程中,需要将原料造成合适的颗粒大小。

颗粒大小的合理控制能够提高水泥熟料的热传导性能,使得熟料的烧成更加均匀。

造粒的方法主要有湿法造粒和干法造粒两种。

3. 熟料的烧成熟料的烧成是水泥熟料制备过程中最为重要的一步。

熟料的烧成需要在高温下进行,烧成温度一般在1300℃左右。

在高温的条件下,原料中的矿物质会发生化学反应,生成新的矿物质。

4. 熟料的冷却熟料烧成后需要进行冷却。

冷却的目的是使得熟料均匀地冷却,避免出现因温度不均匀而导致的熟料开裂、变形等现象。

熟料的冷却方法主要有空气冷却和水冷却两种。

四、水泥熟料烧成的原理水泥熟料的烧成是一种复杂的化学反应过程。

在高温的条件下,原料中的石灰石和粘土会发生化学反应,生成新的矿物质。

具体来说,石灰石和粘土在高温下分别发生以下反应:(1)石灰石发生分解反应,生成氧化钙(CaO):CaCO3 → CaO + CO2(2)粘土发生脱水反应,生成氧化铝(Al2O3)和二氧化硅(SiO2):Al2O3·2SiO2·2H2O → Al2O3 + 2SiO2 + 2H2O在高温下,氧化钙和氧化铝、二氧化硅会发生以下反应,生成新的矿物质:(3)氧化钙和氧化铝、二氧化硅发生反应,生成三钙硅酸盐(C3S):3CaO + Al2O3 + 3SiO2 → C3S(4)氧化钙和二氧化硅发生反应,生成二钙硅酸盐(C2S):2CaO + 2SiO2 → C2S熟料的烧成过程中,还会产生大量的CO2气体。

赤泥作为水泥生产原材料--几点分析

赤泥作为水泥生产原材料的几点分析赤泥替代铁粉作为水泥厂熟料生产的辅助原料,已经是有先例了。

比如百色田东水泥、华润(田阳)水泥都有使用赤泥替代铁粉作为水泥厂原材料的经历。

本人也有使用过赤泥的经历,下面我来说一下我对使用赤泥的一些看法。

一、赤泥的储存及输送。

我们先来重新认识一下赤泥的特性:粘度大,水分高,容易结团,不易脱水,强碱性,不存在结晶硅,易烧性好。

赤泥是从铝土矿中提炼氧化铝后排出的污染性工业废渣。

由于提炼工艺的特点,赤泥化学组份比较均匀;另外赤泥水分高,流动性差,进行人工均化,均化效果预计不会有太大的提高。

所以赤泥均化这块不是我们的重点,重点是储存和输送。

由于水分大、不易脱水的特性,给我们赤泥的储存和输送带来了很大的困难。

华润(田阳)水泥使用赤泥时,在水分特别高的时候,平均几分钟就要敲打一次赤泥仓锥部,各下料溜子都堵得不成样子(当然与建厂时各下料溜子设计偏小也有关系),人员24小时都在坚守,可见堵料的严重性。

既影响了物料的正常输送,也影响了原料磨的稳定运行。

解决赤泥的输送我觉得可以做到以下几方面:1、加大各下料溜子的尺寸,增加防堵装置,比如清扫器、空气炮等等;优化赤泥仓设计,提高防堵功能。

2 、在装载赤泥时,我们尽可能装载水分低的赤泥,水分含量15%左右的赤泥基本满足输送和下料的要求了。

晴天、水分低时,我们尽可能的储备;当然雨天时,这个就不能保证了。

3、增大赤泥堆棚面积,提高赤泥储量,让赤泥自然烘干,降低其水分,这样赤泥就方便输送了。

但是还是存在一些问题,比如华润(田阳)水泥专门建了一个赤泥堆棚,对赤泥进行自然烘干。

一个月之后,赤泥平均水分还有20%,20%的水分是不能满足我们正常下料的要求的。

按照他们的说法,要存储3个月才能达到要求。

所以我们单独采取提高赤泥堆棚面积、增大储量、降低水分的方法,可能还是不能从根本上解决赤泥水分大、输送难的问题。

4、采取对进厂赤泥烘干的方法。

采用这个方法就意味着增加投资成本,但是它能从根本上解决赤泥水分大、输送难的问题。

烧结法赤泥成分分析及改善措施

烧结法赤泥成分分析及改善措施作者:崔强孟祥庆来源:《西部论丛》2019年第32期摘要:本文简述了赤泥的成分及相应的条件分析,从配料指标、熟料烧结、溶出、母洗液浮游物等方面分析了对赤泥的影响,并对现有生产工艺提出了改善措施。

关键词:赤泥;A-净溶;熟料一、赤泥成分赤泥成分关系到A-净溶、N-净溶指标,目前来看,N-净溶比较稳定,A-净溶波动较大。

A-净溶对烧结法铝酸钠成本会造成较大影响,决定A-净溶的关键指标为熟料及赤泥成分中AO、CaO含量。

ηA=(1-A赤*C熟/C赤/A熟)*100%以上公式经换算后可以理解为:ηA=(1-A赤/C赤*(C/S)/(A/S)/1.071)*100%统计某月赤泥AO含量为7.63%,CaO含量为38.77%,与高净溶下赤泥AO含量39%有较大差距。

二、成分及相应条件分析根据现有赤泥成分,假设其它成分含量不变,以赤泥AO、CaO含量分别达标测设想,具体结果如表1所示:以上结果可以分析出,赤泥AO对指标的影响更大,当赤泥AO目前影响赤泥AO含量及CaO含量的因素主要有以下几方面:2.1配料指标影响列出生产上一段时间的数据由上表2可以看出,在赤泥AO93.5%)。

此时,熟料配比指标N/R均值为0.991,C/S均值为1.956,A/S均值为4.469。

由此可以看出,高碱低钙熟料配比利于赤泥指标优化。

2.2熟料烧结影响熟料正烧结利于A-净溶,即赤泥指标优化。

从理论分析,欠烧熟料存在游离AO,不会参与铝酸钠溶出反应,造成赤泥AO较高;过烧熟料会导致赤泥粒度两级分化严重,沉降性能差,赤泥与粗液分离时间长,加剧二次反应,导致赤泥AO升高。

二次反应会形成含水铝酸钙直至生成水化石榴石,進入赤泥,造成赤泥AO高。

2.3溶出条件影响取赤泥AO、CaO含量达标阶段的粗液指标对比分析,αk处于1.215-1.28之间,Nc指标23-29g/l,粗液AO大部分时间处于低位(112-118g/l,压产期间有影响)。

一种利用赤泥生产水泥的方法[发明专利]

![一种利用赤泥生产水泥的方法[发明专利]](https://img.taocdn.com/s3/m/3845c811580102020740be1e650e52ea5518ceeb.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1613809A [43]公开日2005年5月11日[21]申请号200410091476.7[22]申请日2004.11.25[21]申请号200410091476.7[71]申请人中国铝业股份有限公司地址100814北京市海淀区复兴路乙12号中国铝业股份有限公司[72]发明人杨志民 顾松青 [74]专利代理机构中国有色金属工业专利中心代理人李迎春 王连发[51]Int.CI 7C04B 7/17C04B 7/32C04B 7/42权利要求书 1 页 说明书 4 页[54]发明名称一种利用赤泥生产水泥的方法[57]摘要一种利用赤泥生产水泥的方法,涉及一种利用氧化铝生产的废弃赤泥生产水泥的方法,特别是消除赤泥脱碱后贮存配料时胶结结硬的方法。

包括在采用常压氧化钙水化法进行赤泥脱碱、贮存配料及常规的生产水泥过程,其特征在于将脱碱过滤后的赤泥降温至5℃-55℃再进入生泥生产的贮存配料过程。

采用磺酸盐类添加剂进行表面处理。

本发明可以有效防止脱碱赤泥和水泥生料浆结硬,使水泥生产过程中赤泥的配入量由现在的15%提高到50%以上,对氧化铝生产过程废弃赤泥的综合利用和环境保护以及降低水泥生产成本有重要作用。

200410091476.7权 利 要 求 书第1/1页 1.一种利用赤泥生产水泥的方法,包括采用常压氧化钙水化法对赤泥进行深度脱碱过滤、将脱碱后赤泥配料进行常规的水泥生产过程;其特征在于将脱碱过滤后的赤泥降温至5℃-55℃再进入水泥生产的贮存配料过程。

2.根据权利要求1所述的一种利用赤泥生产水泥的方法,其特征在于脱碱过滤后的赤泥降温是在脱碱赤泥中加入水使脱碱赤泥的贮存温度降低的。

3.根据权利要求1所述的一种利用赤泥生产水泥的方法,其特征在于脱碱赤泥进行过滤后添加重量比为0.05%-0.5%的磺化腐植酸钠或甲基奈磺酸-甲醛缩聚物,再进行降温贮存配料过程。

赤泥用于水泥生产技术指标

赤泥用于水泥生产技术指标

赤泥在建材工业及农业中的应用如下:

1. 生产水泥:烧结赤泥作为水泥原料,配以适当的硅质材料和石灰石,赤泥的配比可达25%~30%。

用赤泥可生产多种型号的水泥,其工艺流程和技术参数与普通的水泥厂基本相同。

从氧化铝生产工艺中排出的赤泥,经过滤、脱水后,与沙岩、石灰石和铁粉等共同磨制得到生料浆,使之达到技术指标后,用流入法在蒸发机中除去大部分的水分,而后在回转窑中煅烧成熟料,加入适量的石膏和矿渣等活性物质,磨至一定细度,即得水泥产品。

每生产1t水泥可利用赤泥400kg。

该水泥熟料采用湿法生产工艺,因为生产水泥所用粘土质原料是赤泥,其含水率高达60%左右,其细度高、比表面积大,难于烘干,烘干赤泥后的熟料,不仅飞扬损失多,而且废气也不易净化处理,故不便采用干法处理。

2. 利用赤泥生产砖:利用赤泥为主要原料可生产多种砖,如免蒸烧砖、粉煤灰转、装饰砖、陶瓷釉面砖等。

以上内容仅供参考,建议咨询建材工业专业人士获取具体技术指标信息。

烧结法赤泥资源特性分析

r e s o u r e e c h a r a c t e r i s t i c s a n d ma i n l i mi t i n g f a c t o r s o f c o mp r e h e n s i v e u t i l i z a t i o n w e r e a n a l y z e d t h r o u g h t h e s t u d y o f i t s mo i s t u r e

成 和 活 性 指 数 表 明 其适 用 于建 材 行 业 , 尤 其 是 作 为 水 泥 原料 和 混 合材 。 但 限 制赤 泥综 合 利 用 的 关 键 因 素有 2个 , 即碱 含 量较 大和 放射性 核素 超标 . 因此降低 赤泥碱 含量 、 屏蔽其 放射 性核 素是 解决 赤泥综 合 利用 途径 的关 键 问题 。

( 1 . S c h o o l o f Ma t e r i a l S c i e n c e a n d E n g i n e e r i n g , Z h e n g z h o u U n i v e r s i t y , Z h e n g z h o u 4 5 0 0 5 2 , C h i n a ; 2 . T i a n j i n U r b c m

无 机 盐 工 业

42

第4 5卷 第 3期

2 01 3年 3月

I N0RGANI C CHEMI CALS I NDUS TRY

烧 结 法 赤 泥资 源 特 性分 析 术

李建 伟 一 , 杨 久 俊 一 , 王 晓 ・ , 张茂 亮 , , 韩 玉芳 , 罗忠涛

( 1 . 郑 州 大 学 材 料 科 学 与工 程 学 院 , 河南郑卅 I 4 5 0 0 5 2 ; 2 . 天 津 城 市 建设 学 院 ; 3 . 河 南 建 筑 材 料 研 究设 计 院有 限责 任 公 司 ) 摘 要: 针对中国长城铝业郑州分公司产出的烧结法赤泥 , 通过研究其含水率 、 密度 、 p H、 颗粒 级 配 、 比表面积 、

水泥熟料煅烧的液相量以及液相黏度和烧结范围

一、液相量水泥熟料的主要矿物硅酸三钙是通过液相烧结进行的。

在高温液相作用下,硅酸二钙和游离氧化钙都逐步溶解于液相中,以离子的形式发生反应,形成硅酸三钙,水泥熟料逐渐烧结,物料由疏松状态转变为色泽灰黑、结构致密的熟料。

在硅酸盐水泥熟料中,由于含有氧化镁、氧化钠、氧化钾、硫酐、氧化钛等易熔物,其最低共熔温度约为1250℃。

随着温度的升高和时间的延长,液相量会增加,液相黏度会减小,使参与反应的离子更易扩散和结合,也就是说液相在熟料的形成过程中起着非常重要的作用,而且受到水泥熟料化学成分和烧成温度的影响。

既然液相量与化学成分有关,那么在配料上将如何控制呢?根据以往的经验,选定义为1450℃下(比较接近于生产实际)的液相量,液相量按下式计算:L=3.0A+2.25F+M+R式中,L、A、F、M、R分别表示水泥熟料的液相量、氧化铝、氧化铁、氧化镁、氧化钠和氧化钾的合量。

水泥熟料的烧成在现阶段的工艺条件下(预分解窑),液相量一般控制在20%-30%的范围内。

这个范围是对所有水泥厂而言的,就某个厂来讲显然是太宽了,各厂应根据自己的实际情况摸索出适合自己厂情的最佳控制范围。

液相量不仅和组分的性质有关,也与组分的含量、熟料烧结温度有关。

一般铝酸三钙(C3A)和铁铝酸四钙(C4AF)在1300℃左右时,都能熔成液相,所以称C3A与C4AF为熔剂性矿物,而C3A与C4AF的增加必须是Al2O3和Fe2O3的增加,所以熟料中Al2O3和Fe2O3的增加使液相量增加。

熟料中MgO、R2O等成分也能增加液相量,但MgO和R2O在含量较多时为有害成分,只有通过增加Al2O3和Fe2O3的含量增加液相量,才有利于C3S 的生成。

但液相量也不是越多越好,过多的液相量易导致结大块、结圈。

二、液相黏度液相黏度对硅酸三钙的形成影响较大。

黏度小,液相中质点的扩散速度增加,有利于硅酸三钙的形成。

液相黏度与液相组成有关,R2O含量的增加,液相黏度会增加,但MgO、K2SO4、Na2SO4、SO3含量增加,液相黏度会有所下降。

水泥烧成工艺技术

水泥烧成工艺技术水泥烧成工艺技术是水泥生产过程中的重要环节,它直接影响水泥的质量和性能。

在水泥烧成工艺技术中,主要包括原料烧成、熟料烧成、冷却和熟料磨矿等环节。

下面将对水泥烧成工艺技术进行详细介绍。

首先是原料烧成环节。

水泥的原料主要有石灰石和黏土。

原料烧成的目的是将原料进行高温煅烧,使其化学成分发生变化,最终生成水泥熟料。

原料的成分和烧成温度对熟料的质量有着重要的影响。

一般来说,石灰石的含钙量和黏土的含铝量越高,水泥熟料的活性越高。

同时,烧成温度的选择也非常关键,过高或过低都会影响熟料的活性和品质。

其次是熟料烧成环节。

在熟料烧成过程中,主要是通过回转窑对原料进行煅烧。

回转窑是一种长轴回转设备,可以将原料在高温条件下进行反复翻转和混合,从而实现煅烧的目的。

熟料烧成过程中,由于高温下的煅烧和反复翻转,原料中的水分和有机物会被挥发掉,同时熟料中的矿物相也会发生相互作用,形成新的化合物。

这些新的化合物对水泥的硬化特性和强度有着重要的影响。

然后是冷却环节。

在熟料烧成后,需要对其进行冷却,使其温度降至合适的水平。

熟料的冷却方式有很多种,常用的有二级气体冷却和冷却机械冷却等。

冷却过程中,需要控制冷却速度,以避免熟料中的矿物相发生不稳定的相变。

同时,冷却过程中还需要对熟料进行破碎和筛分操作,以获取合适颗粒大小的水泥熟料。

最后是熟料磨矿环节。

熟料磨矿是指对熟料进行机械粉磨,最终得到合适颗粒大小的水泥粉末。

熟料磨矿过程中,需要选择适当的磨矿设备和工艺参数。

常用的磨矿设备有球磨机和辊压机等。

磨矿的目的是将熟料中的矿物颗粒细化,增加其活性和反应速度,从而提高水泥的强度和硬化特性。

综上所述,水泥烧成工艺技术是水泥生产过程中的重要环节。

通过对原料烧成、熟料烧成、冷却和熟料磨矿等环节的控制和调节,可以获得高质量的水泥熟料,从而保证水泥的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结法赤泥烧制水泥熟料的研究

[摘要] 赤泥可用作水泥的钙质原料,本文通过改性等特殊处理,采用提碱后的赤泥,研究得出赤泥加入生料中烧制熟料时最佳比例在15%左右。

[关键词]赤泥烧制水泥熟料研究

[Abstract] red mud can be used as a calcium cement raw materials, this paper through the the modified special treatment, the use of red mud after mentioning alkali studies red mud Join fired clinker raw meal 15%or so.

[Key words] red mud firing cement clinker research

赤泥亦称红泥是从铝土矿中提炼氧化铝后排出的工业固体废物。

一般含氧化铁量大,外观与赤色泥土相似,因而得名。

赤泥是制铝工业提取氧化铝时排出的污染性废渣,根据工艺不同分为拜耳法赤泥和烧结法赤泥。

一般平均每生产1吨氧化铝,附带产生 1.0~2.0吨赤泥。

据统计,全世界每年产生的赤泥约6000万吨,我国每年产生的赤泥为3000万吨以上,累积赤泥堆存量高达5000万吨,而其利用率仅为15%左右。

由于赤泥化学结合碱难以脱除且含量大,又含有氟、铝及其他多种杂质等原因,赤泥废渣的处置和综合利用成为一个世界性的大难题。

大量的赤泥不能充分有效的利用,只能依靠大面积的堆场堆放,占用了大量土地,不但对土壤、生态造成污染破坏,而且淋溶水下渗也严重威胁地下水安全,因此对环境造成了严重的污染。

赤泥中主要成分以SiO2、CaO为主,占50%以上,可用作水泥的钙质原料,本文结合烧结法赤泥成分与性质,通过改性等特殊处理,进行了赤泥烧制水泥熟料的研究。

1 试验

1.1 试验原料

本项目研究所用的赤泥为山东某铝厂原遗留烧结法赤泥,分析其物理化学性质和矿物组成如下:

采样烧结法赤泥呈粉状或固结为块状,颜色为灰色或暗红色,随着含铁量不同而发生变化,为弱胶凝性的碱性钙质材料,pH值约为12,提碱后赤泥的pH 值约为9~10。

赤泥具有较大内表面积,比表面积为64.09~186.9m2/g,空隙比为2.53~2.95,粒径为0.075~0.005mm的粒组大约占90%左右。

比重2.84~2.87g/m3,其化学成分见表1。

表1试验用赤泥的化学组成

粉煤灰为原料以石灰石烧结法的熔渣赤泥进行X射线分析,结果如图1所示。

图1赤泥X射线衍射图

由图1可以看出,赤泥中主要含有Ca(OH)2、CaCO3、Ca3Al2Si2O8(OH)4、γ-C2S、FeO、FeS和Na2S矿物质,还可能含有少量的CaO·Al2O3、12CaO·7Al2O3、β-C2S等物质。

1.2 试验方法

赤泥中主要成分以SiO2、CaO为主,占50%以上,高温烧结形成C2S等矿物组分,可用作水泥的钙质原料,其中含有的Fe2O3是较好的铁质原料。

赤泥中含有少量的TiO2(烧成熟料后含0.5%左右),能与各熟料矿物形成固溶体,特别是对β-C2S起稳定作用,可提高水泥强度。

但若TiO2量过高(超过1%),则减少水泥中的阿利特(C3S),从而影响水泥强度。

究其原因,由于赤泥是一种强碱性物质,直接使用赤泥烧制熟料,易使水泥熟料的碱含量超标,致使其强度指标降低;可见,必须将其改性处理后才能用于熟料烧制,主要就是提碱。

本项目研究采用提碱后的赤泥,其pH值为9~10.在山东某立窑水泥厂进行试验。

赤泥分别按0%(基准配比)、5%、10%、15%、20%、25%、30%、35%、40%质量分数掺入生料,烧制熟料后测试其28d强度,找出其最佳加入比例,并对最佳比例下生料及熟料的化学成分及水泥质量进行了分析。

2 结果分析

生料中不同加入比例烧制熟料后,其抗折强度和抗压强度影响曲线见图2。

图2生料中赤泥加入量对水泥28d强度的影响曲线

由图2可知,在生料中加入赤泥的最佳比例为15%左右。

使用赤泥前后的试验用生料熟料的化学分析见表2。

表2使用赤泥前后生料及熟料的化学分析(%)

通过以上配比用熟料磨制水泥的质量数据分析见表3。

表3水泥质量数据分析

3 研究结论

(1)经试验,赤泥加入生料中烧制熟料时最佳比例在15%左右。

(2)在此比例下,采用赤泥配料后熟料标准稠度用水量减少0.7%,凝结时间无变化,熟料小磨粉磨时间减少3min,熟料易磨性好于原配料,熟料物理性能的这些变化可能与TiO2的增加、为了重金属离子解毒加入的还原剂FeSO4及加入固氟催化剂有关。

(3)熟料强度比原孰料强度略高。

参考文献:

【1】姜平国,王鸿振.从赤泥中浸出钛的研究.中国有色冶金综合利用与环

保.2008.4(2),52-54.

【2】邱贤荣,齐砚勇.赤泥在水泥中的合理利用. 水泥技术.2011(6),103-105.

【3】任根宽. 用改性赤泥为原料制备水泥. 化工环保. 2008(6),526-530.

【4】周文献,谢友均,刘宝举.赤泥对粉煤灰激发作用的试验研究. 混凝土. 2002(1),37-40.。