motoman机器人多层焊程序

MOTOMAN机器人使用说明书

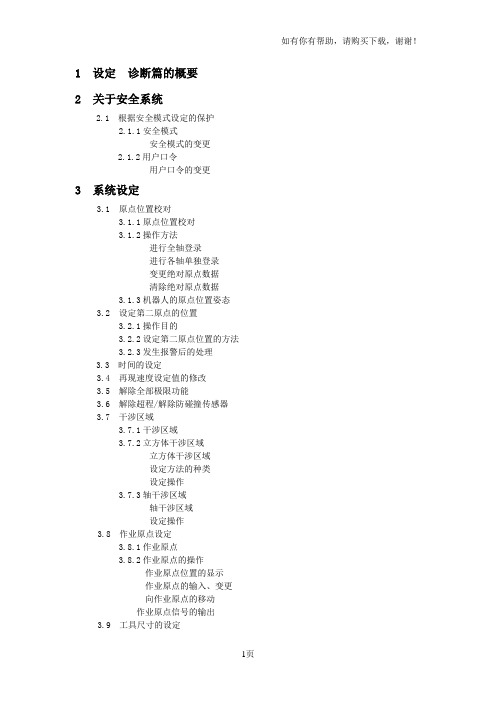

1 设定诊断篇的概要2 关于安全系统2.1 根据安全模式设定的保护2.1.1安全模式安全模式的变更2.1.2用户口令用户口令的变更3 系统设定3.1 原点位置校对3.1.1原点位置校对3.1.2操作方法进行全轴登录进行各轴单独登录变更绝对原点数据清除绝对原点数据3.1.3机器人的原点位置姿态3.2 设定第二原点的位置3.2.1操作目的3.2.2设定第二原点位置的方法 3.2.3发生报警后的处理3.3 时间的设定3.4 再现速度设定值的修改3.5 解除全部极限功能3.6 解除超程/解除防碰撞传感器3.7 干涉区域3.7.1干涉区域3.7.2立方体干涉区域立方体干涉区域设定方法的种类设定操作3.7.3轴干涉区域轴干涉区域设定操作3.8 作业原点设定3.8.1作业原点3.8.2作业原点的操作作业原点位置的显示作业原点的输入、变更向作业原点的移动作业原点信号的输出3.9 工具尺寸的设定3.9.1工具文件的登录工具文件的个数输入坐标值输入工具姿态数据3.9.2工具校验什么是工具校验示教校验数据的清除控制点的确认3.10 用户坐标的设定3.10.1所谓用户坐标用户坐标的定义用户坐标文件个数3.10.2用户坐标的设定用户坐标文件的选择用户坐标的示教3.11 输出状态的修改3.12 软校验的暂时解除3.13 文件初始化3.13.1 程序初始化3.13.2 文件初始化3.13.3 参数初始化4 系统配置的修改4.1 IO单元的追加4.2 基座与工装轴的追加4.2.1 基座轴的设定4.2.2 工装轴的设定5 系统诊断5.1 系统版本5.2 输入输出状态5.2.1 通用输入通用输入画面的显示通用输入的详细画面的显示5.2.2 通用输出通用输出画面的显示通用输出详细画面的显示输出状态的修改信号名称的变更信号号码的搜索5.2.3 专用输入专用输入画面的显示专用输入详细画面的显示5.2.4 专用输出专用输出画面的显示专用输出详细画面的显示5.2.5 RIN 输入RIN输入画面的显示5.3 系统管理时间5.3.1 系统管理时间画面的显示5.3.2 系统管理时间的单独显示5.3.3 系统管理时间的清除5.4 报警记录5.4.1 报警记录画面的显示5.4.2 报警记录的清除5.5 电源切断/接通的位置数据5.5.1 电源通/断位置画面的显示6 YASNAC XRC的规格6.1 YASNAC XRC的规格6.2 YASNAC XRC的功能6.3 示教编程器的规格6.4 YASNAC XRC 的构成6.4.1 单元及基板的配置构成配置6.4.2 柜内冷却7 单元及基板的说明7.1 电源单元7.2 CPU单元7.2.1 CPU单元的构成7.2.2 CPU单元中的基板系统控制基板(JANCE-XCP01)控制电源单元(CPS-150F)WAGO制造接插头配线要领7.3 I/O 接通单元7.3.1 专用输入输出基板(JANCD-XI001)安全插头输入信号7.3.2 通用输入输出基板启动、停止的专用输入输出信号7.3.3 接通基板(JANCD-XTU01)防碰撞传感器的连接方法输入输出用外部电源的连接方法外部设备和输入输出单元等的连接方法7.4 伺服单元7.4.1伺服单元的构成7.4.27.4.2 各单元的说明伺服控制基板(JANCD-WRCA01)伺服控制电源(JUSP-RCP01AAB)整流器伺服放大器7.5 通用输入输出信号分配7.5.1 弧焊用途7.5.2 搬运用途7.5.3 通用用途7.5.4 点焊用途7.5.5 JANCD-XEW01基板弧焊用途8 维护8.1 日常维护8.2 控制柜的维护8.2.1 检查控制柜门是否关好8.2.2 检查密封构造部分有无缝隙和损坏8.3 冷却风扇的维护8.4 急停键的维护8.5 安全开关的维护8.6 电池的维护8.7 供电电源电压的确认8.8 缺相检查9 更换部件9.1 更换控制柜的部件9.1.1 CPU单元部件更换更换电池更换基板(JANCD-XCP01)更换控制电源单元(CPS-150F)9.1.2 更换伺服单元9.1.3 更换I/O接通单元的部件检查及更换保险丝9.2 控制柜使用部件一览表9.3 控制柜附件一览表10 报警10.1 报警代码的分类10.2 报警信息一览表11 错误11.1 错误信息一览表11.1.1 系统和一般操作11.1.2 编辑总结11.1.3 程序登录数据11.1.4 外部记忆装置11.1.5 并行I/O11.1.6 维护模式1 设定诊断篇的概要危险●可以变更与系统基本功能有关的数据。

MOTOMAN机器人上实现管体正交相贯线切割与焊接

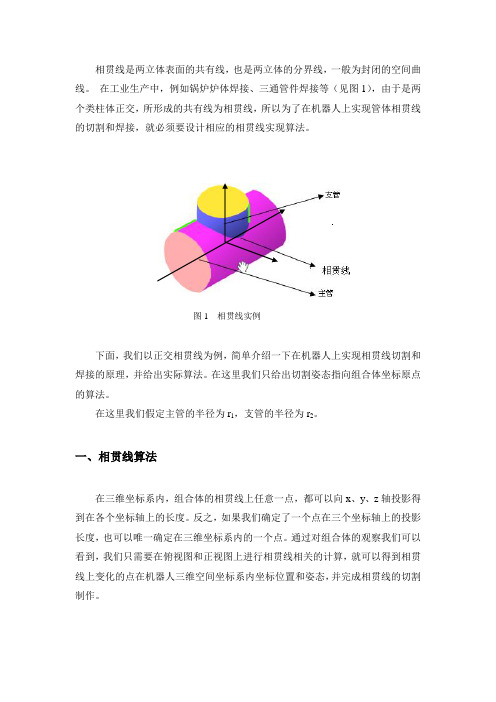

相贯线是两立体表面的共有线,也是两立体的分界线,一般为封闭的空间曲线。

在工业生产中,例如锅炉炉体焊接、三通管件焊接等(见图1),由于是两个类柱体正交,所形成的共有线为相贯线,所以为了在机器人上实现管体相贯线的切割和焊接,就必须要设计相应的相贯线实现算法。

图1 相贯线实例下面,我们以正交相贯线为例,简单介绍一下在机器人上实现相贯线切割和焊接的原理,并给出实际算法。

在这里我们只给出切割姿态指向组合体坐标原点的算法。

在这里我们假定主管的半径为r1,支管的半径为r2。

一、相贯线算法在三维坐标系内,组合体的相贯线上任意一点,都可以向x、y、z轴投影得到在各个坐标轴上的长度。

反之,如果我们确定了一个点在三个坐标轴上的投影长度,也可以唯一确定在三维坐标系内的一个点。

通过对组合体的观察我们可以看到,我们只需要在俯视图和正视图上进行相贯线相关的计算,就可以得到相贯线上变化的点在机器人三维空间坐标系内坐标位置和姿态,并完成相贯线的切割制作。

·俯视图投影图2 组合体俯视我们从上面看向工件,可以得到俯视图(见下图)图3 俯视图可以看到,组合体上相贯线在水平面上的投影是一个圆。

以圆的圆心为坐标原点建立平面直角坐标系。

如图4。

图4 建立坐标系的俯视图设加工从圆和x 轴的交点B 开始,设圆上任意一点A 与y 轴的夹角为a ,它的变化范围为0~360°。

圆的半径为r 2,A 点在y 轴上的投影长度为y 1,在x 轴上的投影长度为x 1,有:)cos()sin(2121a r x a r y ==那么若以圆上B 点为加工起点,A 点在x 轴和y 轴上的变化量为)s i n ()]cos(1[21212a r y y a r x r x ==∆-=-=∆这样,我们得到了相贯线在x 轴和y 轴上的变化量△x 和△y 。

·正视图投影图5 组合体正视我们从正面看向工件,可以得到正视图(见下图)图6 正视图可以看到,在组合体上,相贯线的投影是大圆上的一段圆弧,它的变化范围是弧顶和弧底的高度差。

Motoman TIG Plasma或MIG MAG机器人电焊配置文件说明书

5013789 A

Adgang til næsten alle parametre fra robot

Valg af alle eller udvalgte parametre

fra robot

Konfigurationsfil 10010604

Styring af strøm og

trådhastighed fra

Styring af strøm og trådhastighed

vom Roboter aus

Stroms bzw. der Drahtvorschubgeschwindigkeit

vom Roboter aus

Konfigurationsdatei 10010606 oder

10010607 (Motoman)

Steuerung des Stroms bzw. der Drahtvorschubgeschwindigkeit auf dem Bedienfeld der Stromquelle

GUIDE TIL VALG AF KONFIGURATIONSFILER

DK

TIG/Plasma eller

MIG/MAG

TIG/Plasma

MIG/MAG

Fieldbus eller

Analog

Fieldbus

Konfigurationsfil 10010205 eller

10010206 (Motoman)

Konfigurationsdatei 10010202

Steuerung der Schweißparameter auf dem Bedienfeld der Stromquelle

Wahl der Programme Konfigurationsdatei 10010201

福尼斯双机焊接功能设置1

• 检查机器人系统版本是DS1.40.00(XX)-00以前 还是以后版本 • 如果为DS1.40.00(XX)-00以后(包含此版本), 则不用升级 • 如果为DS1.40.00(XX)-00以前版本则需更新到 DS1.40.00(XX)-00以后版本 • 系统升级[连锁]+【8】+【选择】YASKAWAFra bibliotekYASKAWA

Robotics Division 5

MOTOMAN

软件设置

YASKAWA

Robotics Division 6

软件设置

MOTOMAN

1、检查I/O单元确认YEW基板已经拆除

• 1、进入维护模式 • 2.系统----设置----I/O单元(按ENTER检查是否有 YEW基板)

YASKAWA

Robotics Division 7

软件设置

MOTOMAN

2、设置网络选项功能

• 1、进入维护模式 • 2.系统----设置----OPTION FUNCTION • ----网络选项的 “细节”

YASKAWA

Robotics Division 8

软件设置

MOTOMAN

• 4.“设备” 更改为使用“ETHERNET” • 5.选择“细节”设置网络IP

Robotics Division 3

硬件配置

MOTOMAN

• 1.两机器人做好双机协调 • 2.两焊机(带网络通信基板)安装到位 • 3.拆除两个机器人电气柜YEW 基板

YASKAWA

Robotics Division 4

硬件配置

MOTOMAN

• 4.YCP LAN0 网线口连接HUB ,由HUB分出两 根网线连接福尼斯WELDER1 WELDER2.

MOTOMAN机器人说明书

MOTOMAN机器人应用于数控喷丸机系统调试与配置手册翻译:校对:审核:日期:2005年5月目录设定与诊断篇.............................................................................................................................. - 1 -1、设定与诊断篇的概要.................................................................................................. - 1 -2、关于安全系统.............................................................................................................. - 2 -2.1根据安全模式设定的保护............................................................................................ - 2 -2.1.1安全模式............................................................................................................. - 2 -2.1.2用户口令............................................................................................................. - 3 -3、系统设定...................................................................................................................... - 5 -3.1原点位置校准.......................................................................................................... - 5 -3.1.1原点位置校准..................................................................................................... - 6 -3.1.2操作方法............................................................................................................. - 7 -3.1.3机器人的原点位置姿态................................................................................... - 10 -3.2设定第二原点位置姿态........................................................................................ - 11 -3.2.1第二原点检查的目的....................................................................................... - 12 -3.2.2设定第二原点的位置....................................................................................... - 14 -3.2.3发生报警后的处理........................................................................................... - 15 -3.3时间的设定............................................................................................................ - 16 -3.4再现速度设定值的修改........................................................................................ - 17 -3.5解除全部极限功能................................................................................................ - 18 -3.6解除超程/解除防碰撞传感器报........................................................................... - 19 -3.7干涉区域................................................................................................................ - 20 -3.7.1干涉区域........................................................................................................... - 20 -3.7.2立方体干涉区域............................................................................................... - 21 -3.7.3轴干涉区域....................................................................................................... - 27 -3.7.4干涉区域的数据清除....................................................................................... - 29 -3.8作业原点设定........................................................................................................ - 30 -3.8.1作业原点........................................................................................................... - 30 -3.8.2作业原点的操作............................................................................................... - 30 -3.9工具尺寸的设定.................................................................................................... - 32 -3.9.1工具尺寸的设定............................................................................................... - 32 -3.9.2工具校验........................................................................................................... - 36 -3.10用户坐标的设定.................................................................................................... - 41 -3.10.1何为用户坐标................................................................................................. - 41 -3.10.2用户坐标的设定............................................................................................. - 42 -3.11输出状态的修改.................................................................................................... - 45 -3.12软校验的暂时解除................................................................................................ - 46 -3.13文件初始化............................................................................................................ - 48 -3.13.1程序初始化..................................................................................................... - 48 -3.13.2文件初始化..................................................................................................... - 48 -3.13.3参数初始化..................................................................................................... - 49 -4、系统配置的修改........................................................................................................ - 50 -4.1I/O单元的追加........................................................................................................ - 50 -4.2基座与工装轴的追加.................................................................................................. - 52 -4.2.1基座轴的设定................................................................................................... - 55 -4.2.2工装轴的设定................................................................................................... - 62 -5、系统诊断.................................................................................................................... - 70 -5.1系统版本................................................................................................................ - 70 -5.2输入输出状态........................................................................................................ - 70 -5.2.1通用输入........................................................................................................... - 70 -5.2.2通用输出........................................................................................................... - 71 -5.2.3专用输入........................................................................................................... - 75 -5.2.4专用输出........................................................................................................... - 76 -5.2.5RIN输入 ....................................................................................................... - 77 -5.3系统管理时间........................................................................................................ - 77 -5.3.1系统管理时间画面的显示............................................................................... - 77 -5.3.2系统管理时间的单独显示............................................................................... - 78 -5.3.3系统管理时间的清除....................................................................................... - 79 -5.4报警记录................................................................................................................ - 79 -5.4.1报警记录画面的显示....................................................................................... - 79 -5.4.2报警记录的清除............................................................................................... - 80 -5.5电源切断与接通的位置数据................................................................................ - 81 -5.5.1电源通断位置玉米面的显示........................................................................... - 81 - 硬件篇 ....................................................................................................................................... - 82 - 6、YASNAC XRC的规格.......................................................................................... - 82 -6.1YASNAC XRC的规格......................................................................................... - 83 -6.2YASNAC XRC的功能......................................................................................... - 84 -6.3示教编程器的规程................................................................................................... - 84 -6.4YASNAC XRC的构成......................................................................................... - 85 -6.4.1单元及基板的配置........................................................................................... - 85 -6.4.2柜内冷却........................................................................................................... - 86 -7、单元及基板的配置.................................................................................................... - 87 -7.1电源单元................................................................................................................ - 88 -7.2CPU单元 .............................................................................................................. - 89 -7.2.1CPU单元的构成....................................................................................... - 89 -7.2.2CPU单元中的基板................................................................................... - 89 -7.3I/O接通单元......................................................................................................... - 91 -7.3.1专用输入输出基板(JANCD-XI001)....................................................... - 91 -7.3.2通用输入输出基板(JARCR-XCI02)...................................................... - 98 -7.4电源单元(JZRCR-XSU02) ................................................................................ - 102 -7.4.1电源接通单元电路板..................................................................................... - 102 -7.5伺服单元.............................................................................................................. - 104 -7.5.1伺服单元的构成............................................................................................. - 105 -7.5.2各单元的说明................................................................................................. - 106 -7.6通用输入输出信号分配...................................................................................... - 108 -7.6.1弧焊用途......................................................................................................... - 108 -7.6.2搬运用途......................................................................................................... - 114 -7.6.3通用用途......................................................................................................... - 121 -7.6.4点焊用途......................................................................................................... - 128 -7.6.5JANCD-XEW01基板.............................................................................. - 136 -8、维护.......................................................................................................................... - 138 -8.1日常维护.............................................................................................................. - 138 -8.2控制柜的维护...................................................................................................... - 138 -8.2.1检查控制柜门是否关好................................................................................. - 138 -8.2.2检查密封构造部分有无缝隙和损坏............................................................. - 139 -8.3冷却风扇的维护.................................................................................................. - 139 -8.4急停键的维护...................................................................................................... - 140 -8.5安全开关的维护.................................................................................................. - 140 -8.6电池的维护.......................................................................................................... - 141 -8.7供电电源电压的确认.......................................................................................... - 141 -8.8缺相检查.............................................................................................................. - 142 -9、更换部件.................................................................................................................. - 143 -9.1更换控制柜的部件.............................................................................................. - 143 -9.1.1CPU单元部件更换 .................................................................................... - 144 -9.1.2 CPU单元部件的更换 ................................................................................... - 145 -9.1.3更换伺服单元................................................................................................. - 147 -9.1.4更换电源接通单元的部件............................................................................. - 149 -9.2控制柜使用部件一览表...................................................................................... - 151 -9.3控制柜附件一览表.............................................................................................. - 154 -10、报警.......................................................................................................................... - 155 -10.1报警代码的分类.................................................................................................. - 155 -10.2报警信息一览...................................................................................................... - 155 -11、错误.......................................................................................................................... - 190 -11.1错误信息一览...................................................................................................... - 191 -11.1.1系统和一般操作........................................................................................... - 191 -11.1.2编辑总结....................................................................................................... - 193 -11.1.3程序登录数据............................................................................................... - 193 -11.1.4外部记忆装置............................................................................................... - 195 -11.1.5并行I/O ........................................................................................................ - 198 -11.1.6维护模式....................................................................................................... - 199 -设定与诊断篇1、设定与诊断篇的概要警告●可以变更与系统基本功能有关的数据。

MOTOMAN 点焊机器人培训教程

MOTOMAN-ES165Nˈ-ES200N 䗖 ⫼ⱘ⛞䪇⊩݄᳝ϸ辵˖

㶎ᄨ 6-M10 ᏺ㒱㓬༫

䫔ᄨ 92 6-9 H7

㶎ᄨ 6-M10 ᏺ㒱㓬༫

䫔ᄨ 6-10 H7

125

Ԏ᳡⬉ᴎൟো ⛞䪇ᴎ఼ҎϞⱘᅝ㺙 ᔶᓣ

2-3

2.3 【X 型气动焊钳】

2.3 【X 型气动焊钳】

㸠 ᳔㸠

a ଢ଼ᆑ L

双面点焊是最常见的点焊方法,电极由工件的两侧向焊接处馈电;单面点焊 主要用于电极难以从工件两侧接近工件,或工件一侧要求压痕较浅的场合。典型 的双面点焊方式如图 1-1 所示。

P

Ϟ⬉ᵕ

䗮⬉Ё⏽ᑺߚᏗ

থ⛁䞣ǂ˭˙I ˎˮ̐

˭˗থ⛁䞣ǂ˥˗⛞⬉⌕ ˮ˗⬉䰏 ǂ̐˗䗮⬉ᯊ䯈

ϟ⬉ᵕ

P

⛞Ḍ

⏽ᑺߚᏗऎߚ⚍

ķǂǂĸǂǂĹ

ᓔ㸠

ऩ㸠⇨ࡼ⛞䪇ҙ᳝䖭ϸϾ⢊ᗕ

ᇣᓔ㸠 Ꮉ㸠

य़㋻ ⚍⛞

ℸሎᇌ↨䕗݇䬂ᯊˈ 䆒䅵⛞䪇ᓣḋᯊ㽕 㗗㰥⬉ᵕׂ⺼㗠䗴 ៤ⱘℸሎᇌޣᇣDŽ

Ϟ⬉ᵕׂ⺼ ৢⱘԡ㕂

ϟ⬉ᵕׂ⺼ ৢⱘԡ㕂

ঠ㸠⇨ࡼ⛞䪇᳝䖭ϝϾ⢊ᗕ

䗮⬉䴶鳥˖ ଢ଼⏅hଢ଼ᆑ

ᇣᓔėᓔėᇣᓔߛᤶⱘ冫ᛣ

䆹䴶鳥䍞ˈ⛞ᯊѻ⫳ⱘ⬉ᛳ䍞ᔎˈ ⬉⌕䕧ߎ䍞ೄ䲒ˈ䖭ᯊˈ䗮ᐌ㽕Փ⫼ ↨䕗ࡳ⥛ⱘবय़఼ˈ䞛⫼䗚বব य़఼䖯㸠⬉⌕䕧ߎDŽ

1.5 点焊钳的结构及部件名称

⇨ࡼ⛞䪇⇨㔌㒘ӊ ⬉ࡼ⛞䪇Ԏ᳡⬉ᴎঞ啓䕂ㆅ

图 1-7 X 型焊钳结构及部件名称图

图 1-6、1-7 中所表示的只是焊钳的一般结构形式,在实际应用中,需要根据 打点位置的特殊性,对焊钳钳体须做特殊的设计,只有这样才能确保焊钳到达焊 点位置。

MOTOMAN点焊机器人配置流程

自动化点焊机器人作业流程一、开箱检查开箱检查1)确认装箱内容到货之后,请确认装箱内容。

标准规格机器人有以下四部分内容(如有选项请确认其内容):●机器人本体●DX100控制柜●示教编码器(示教盒)●机器人电缆(机器人至DX100之间的电缆3根)●全套说明书注:如选用的是伺服点焊,装箱内容里边应该还包括以下部分●外部轴伺服电机●焊枪供电电缆●焊接控制器控制电缆2)确认订货号请确认机器人与DX100的订货号是否一致。

订货号分别注明在下图所示位置的标签上。

3)确认机器人外观是否完整,有无磕碰痕迹,伺服电机有无损坏等。

二、搬运搬运方法机器人的开箱移动、搬运,原则上请使用行车,使用四根吊绳将机器人吊起。

1)天车的使用此时,请务必使用搬运夹具固定机器人、并以下图“运输姿势”,将机器人吊起。

缓慢的运送到机器人底座上,使用机器人配备的M20X8的螺栓固定。

三、安装安装固定机器人的安装队维持机器人正常功能的使用是非常重要的。

特别是机器人底座的固定和地基要能充分承受机器人在加减速时的方作用力及机器人与夹具的静态重量。

1)机器人与底座安装固定。

根据客户现场情况、仿真及机器人安装尺寸等,已经确定了底座的样式及高度。

将机器人缓慢的运送到机器人底座上,使用机器人配备的M20X8的螺栓固定。

如图所示:2)机器人底座与地面固定采用M20×260的化学锚栓对机器人底座与地面进行固定。

必须等化学锚栓固化后才能使用机器人。

3)机器人安装场所及环境机器人的安装要满足以下的环境要求。

●运转时的周围温度在0~+45℃范围。

●湿度少且干燥的地方。

(湿度20~80%RH、不结露)●较少灰尘、粉尘、油烟、水的地方。

●不会受到巨大的冲撞和震动的地方。

(震动加速度在4.9m/s2(0.5G)以下)●附近没有打的电气设备的噪音源(TIG焊接设备等)●安装的平面度为0.5mm以下。

四、配线线路的连接1)地线的接法D种接地工程请按照电气设备技术标准及内线规程实施。

MOTOMAN点焊机器人_使用说明书_中文

iiiii安全注意事项使用前 (安装、运转、保养、检修 ,请务必熟读并全部掌握本说明书和其他附属资料,在熟知全部设备知识、安全知识及注意事项后再开始使用。

本说明书中的安全注意事项分为“危险” 、“注意” 、“强制” 、“禁止”四类分别记载。

即使是属于“注意”类的事项,也会因情况不同而产生严重后果,故任何一条“注意”事项都极为重要,请务必严格遵守。

.误操作时有危险,可能发生死亡或重伤事故。

误操作时有危险,可能发生中等程度伤害、轻伤事故或物件损坏。

必须遵守的事项禁止的事项虽然不符合“注意”或“危险”的内容,但为了确保安全和有效的操作,用户也必须遵守的事项,将会在相关处加以叙述。

iv本书常用词汇定义“MOTOMAN”是安川电机工业机器人的商品名。

MOTOMAN 由机器人本体“机器人” 、机器人控制柜“NX100” 、“NX100示教编程器”和“供电电缆”构成。

在本书中,这些部分如下表表示。

设备本书表示法NX100控制柜 NX100NX100示教编程器示教编程器机器人与控制柜间的电缆供电电缆v另外,示教编程器的键、按钮、画面的表示方法如下所示:操作步骤的表达方式的定义操作步骤的说明中, “选择• • • ”表示的操作方法,是把光标移到选择对象上,再按[选择 ]键。

或者是使用触摸屏直接触摸画面选择项目。

vi警示牌的说明下列警示牌牌贴在机器人及 NX100上。

要完全遵照警示牌执行。

1简介2移动命令2.1命令的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-13前进 /后退操作4SVSPOTMOV(间隙动作命令4.1命令的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-15空打命令5.1命令的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-2 5.2磨损检测命令 (WEAR. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-4 5.3修磨命令(CHIPDRS. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-5 5.4工件把持命令 (WKHLD-ON . . . . . . . . . . . . . . . . . . . . . . . .5-5 5.5工件放开命令 (WKHLD-OF . . . . . . . . . . . . . . . . . . . . . . . .5-5 5.6修磨判断命令 (DRSCHK、 B3线以后可以使用 . . . . .5-65.7修磨条件文件 (B3线以后可以使用 . . . . . . . . . . . . . . . .5-76焊钳更换6.1焊钳更换的设定 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-1 6.2焊钳更换命令 (GUNCHG . . . . . . . . . . . . . . . . . . . . . . . . .6-36.3手动更换焊钳 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-47焊钳轴动作7.1加压动作 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-1 7.2打开动作 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-18焊接结束解除9根据示教位置的数值输入进行编辑(NC 定位装置9.1位置修正画面的显示 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-1 9.2位置的修正 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-2 10作业原点信号输出设定10.1作业原点的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10-2 11磨损检测基准位置 /限定值设定11.1磨损检测基准位置登录 . . . . . . . . . . . . . . . . . . . . . . . . . . .11-1 11.2磨损量限定值设定 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11-2 12焊钳特性文件12.1解除加压力 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-1 12.2接触速度 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-3 13主程序的设定13.1主程序的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13-2 13.2循环周期的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13-4 14位置等级 (PL14.1位置等级 (PL的设定 . . . . . . . . . . . . . . . . . . . . . . . . . .14-1 15速度调节功能15.1速度调节功能的设定 . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15-116输入信号解除16.1输入信号解除步骤 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16-1 17碰撞检出偏移量17.1操作步骤 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-1 17.2说明 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-2 17.3功能说明 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-2 18省电功能 (B 3线以后可以使用18.1省电时间的设定 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-1 18.2省电种类 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-1 等待主程序的启动信号 . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-1 自动运行中的待机状态 . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-31简介本说明书对马自达式样 NX100和标准式样 NX100的差异部分进行了说明。

安川MOTOMAN焊接机器人编程

安川MOTOMAN焊接机器人编程焊接机器人程序编辑一、创建焊接程序[焊缝的示教]。

1、打开控制柜上的电源开关在“ON”状态。

2、将运作模式调到“TEACH”→“示教模式下”1.进入程序编辑状态:1.1.先在主菜单上选择[程序]一览并打开;1.2.在[程序]的主菜单中选择[新建程序]1.3.显示新建程序画面后按[选择]键1.4.显示字符画面后输入程序名现以“TEST”为新建程序名举例说明;1.5.把光标移到字母“T”、“E”“S”、“T”上按[选择]键选中各个字母;1.6.按[回车]键进行登录;1.7.把光标移到“执行”上并确认后,程序“TEST”被登录,并且屏幕画面上显示该程序的初始状态“NOPCEOO”、“ENDCOOL”1.8.编辑机器人要走的轨迹(以机器人焊接直线焊缝为例);2.把机器人移动到离安全位置,周边环境便于作业的位置,输入程序(001);2.1. 握住安全电源开关,接通伺服电源机器人进入可动作状态;2.2.用轴操作键将机器人移动到开始位置(开始位置电影摄制在安全病史和作业准备位置);2.3.按[插补方式]键,把插补方式定为关节插补,输入缓冲显示行中显示关节插补命令,‘MOVJ“→”“MOVJ,,VJ=0.78”2.4.光标放在“00000”处,按[选择]键;2.5.把光标移动到右边的速度“VJ=**”上,按[转换]键+光标“上下”键,设定再现速度,若设定速度为50%时,则画面显示“→MOUVJ VJ=50%”,也可以把光标移到右边的速度,‘VJ=***'上按[选择]键后,可以直接在画面上输入要设定的速度,然后按[回车]键确认。

2.6.按[回车]键,输入程序点(即行号0001)3.决定机器人的作业姿态(作业开始位置的附近)3.1.用轴操作键,使机器人姿态成为作业姿态,然后移到相应的位置;3.2.按[回车]键,输入程序点2(0002);3.3.保持程序点2的姿态不变,移向作业开始位置;3.3.1.保持程序点2的姿态不便,按[坐标]键,设定机器人坐标为直角坐标系,用轴操作键把机器人移到作业开始的位置(在移动前可以按手动速度[高][低]键选择焊枪在示教中移动的速度);3.3.2.光标在行号0002处按[选择]键3.3.3.把光标移动到右边的速度,VJ=***上按[转换]+光标”上下键,设定再现速度,直到设定的速度为所需速度(也可用光标移到速度VJ=***上,按[选择]键后,输入需要的速度值,按[回车]键确认即可);3.3.4.按[回车]键,输入程序点3(行号0003);3.3.4.1.把光标移动到“0003”上,按[引弧]键+[回车]键,输入“引弧”指令(行0004)(“引弧”为“ARCON”)3.3.4.2.把光标移动到行号0003上按[引弧]键,在缓冲显示区显示出“ARCON’”指令以及引弧时的条件;3.3.4.3.对引弧指令中的附加引弧条件根据焊接工件的实际情况进行修改;3.3.4.4.按[回车]键输入“引弧”指令(行号0004);3.3.4.5.指定作业点位置(作业结束位置)3.3.4.6.用轴操作键把机器人移到焊接作业结束位置从作业开始位置到结束位置不必精确沿焊缝运动,为防止不碰撞工件移动轨迹可远离工件;3.3.4.7.按[插补方式]键,插补方式设定为直线插补(MOVL)亦可把光标放在“MOVJ”上,按[选择]键,然后按[转换]+光标上下键可以调整选择插补方式,然后按[回车]键;3.3.4.8.光标在行号0004上按[选择]键;3.3.4.9.把光标移到右边速度“V=***”上,按[转换]+光标上下键设定速度;3.3.4.10.按[回车]键,输入程序点4(行号0005);3.4.按[收弧]键输入(收弧命令为“ARCOF”)3.4.1.把光标移到行号0005上,按[收弧]键,再缓冲显示区显示出‘ARCOF’”指令以收弧时的条件3.4.2.对收弧指令的附加项收弧条件根据焊接工件的实际情况进行修改;3.4.3.按[回车]键输入收弧指令(行0006);3.5.把机器人移到不碰撞工件和夹具的位置;3.5.1.按手动速度[高]键,设定为高速(手动速度[高]键只是显示示教时的速度,再现中以定义的速度运行);3.5.2.用轴操作键把机器人移到不碰撞夹具的位置;3.5.3.按[插补方式]键,设定插补方式为关节插补(MOVJ);3.5.4.光标在行号0006上,按[选择]键→MOVJ VJ=15;3.5.5.把光标移到右边的速度VJ=15上,按[转换]+上下键,设定速度(也可按[选择]键后,直接输入要设定的速度,再按[回车]键登录速度;3.5.6.按[回车]键,输入程序点(行0007)3.6.把机器人移到开始位置上;3.6.1把光标返回到0001上,按[前进]键把机器人移动到程序点1上;3.6.2.再把光标移到行号0007上,按[回车]键,输入程序点8(行0008)二、确认所设定的程序中的轨迹操作;1、把光标移到程序点0001上;2、按手动速度[高][低]键设定速度键;3、按[前进]键,通过机器人动作确认各程序点,每按一次[前进]键机器人移动到一个程序点;4、亦可把光标移到程序点行0001上,按[连锁]+[试运行]键,机器人连续再现所有程序点,一个循环后停止运作;三、在焊接中,往往有时设定好的程序有许多与实际生产不适合,所以需要进行修该程序(包括又插入程序点、删除程序点、修改程序点的位置数据等);1、插入程序点;1.1.把程序内容打开(以在程序点3、4、之间插入为列);1.2.按[前进]键,把机器人移动到程序点3上;1.3.用轴操作键把机器人移到想插入位置;1.4.按[插入]键;1.5.按[回车]键完成程序点插入,所插入程序点行号为(0004),2、删除程序点(以3、4位列);2.1.按[前进]键,把机器人移到要删除的程序点3上;2.2.按[删除]键;2.3.按[回车]键,程序点3被删除;3、修改程序点的位置数据(以程序点3位列);3.1.把光标移到程序点3上;3.2.按[前进]键,使机器人回到程序点3上;3.3.用轴操作键把机器人移到修改后的位置;3.4.按[修改]键;3.5.按[回车]键,程序点的位置数据被修改;4、设定焊接条件:(ARCON ARCOF ARCOF);4.1.先打开程序内容;4.2.把光标移到要进行焊接作业的程序点的前一个行号上;4.3.按[引弧]键或[命令一览]键中选择程序[作业]中选择ARCON命令,缓冲显示区有ARCON指令及附加条件;4.4.按[回车]键‘引弧“命令自动在程序中生成;4.5.设定引弧条件的方式有三种(一、把各种条件作为附加项进行设定的方法,二、使用引弧文件的方法ASF#(X),三、不带附加项)5.用附加项设定焊接条件的方法;5.1.在命令区选择ARCON指令,(缓冲区显示ARCON指令);5.2.按[选择]键(显示详细编辑画面,选择“未使用”;5.3.选择“未使用”(显示选择对话框);5.4.选择“AC=**(在ARCON命令的附加项中已设定引弧条件时,显示详细编辑画面);5.5.输入焊接条件(设定每个焊接条件);5.6.按[回车]键(设定的内容显示在输入缓冲区中);5.7.按[回车]键设定的内容登录到程序中;5.8.不想登录设定的程序时,按[清除]键,回到程序内容画面;6.使用引弧条件文件;6.1.在命令区选择ARCON命令,(输入缓冲行显示ARCON命令);6.2.按[选择]键,(显示详细编辑画面);6.3.选择“未使用‘(显示选择对话框);6.4.选择ASF#() (显示详细编辑画面);6.5.设定文件号(指定文件号1~64把光标移到文件号上,按[选择]键→用数值输入文件号按[回车]键;6.6.按[回车]键,(设定的内容显示在输入行中);6.7.按[回车]键,(设定的内容登录到程序中);6.8.不想登录设定的文件内容时,按[清除]键,回到程序内容画面;7.没有附加项的方法;7.1.选择命令区ARCON命令(输入缓冲行显示ARCON的命令);7.2.按[选择]键(显示详细编辑画面);7.3.选择ASF#() (显示选择对话框);7.4.选择‘未使用“;7.5.选择[回车]键,设定的内容在输入缓冲行中;7.6.按[回车]键,设定的内容登录到程序中;7.7.不想登录设定的内容时,按[清除]键,回到程序内容画面;四、分别设定焊接条件(电流、电压命令);1.登录AECSET命令;1.1.把光标移到地址区;1.2.按[命令一览]键(显示命令一览对话框);1.3.选择“作业”;1.4.选择ARCSET命令(输入缓冲显示ARCSET命令);1.5.按[选择]键(显示详细编辑画面);1.6.设定焊接条件(把光标移动到设定的项目上,按[选择]键,用数值键输入焊接条件,再按[回车]键,追加附加项时,在选择对话框中选择“未使用”删除附加项时也同样把光标移到想删除的附加项上,按[选择]键选择“未使用”;1.7.按[回车]键(所设定的内容显示在缓冲区行);1.8.按[回车]键(设定的内容被输入到程序中,当不想登录设定的内容时,按[清除]键,回到程序内容画面);2.设定熄弧条件(填弧坑处理);1.按[熄弧]键,输入熄弧命令(利用[命令一览]键进行AECOF命令登录时,选择命令中的“作业”;2.登录ARCOF方法;2.1.按[熄弧]键2.2.按[回车]键;2.3.设定熄弧条件(ARCOF有三种方法;一、把各种条件作为附加项进行设定;二、使用熄弧条件方法;三、不带附加项);3.各条件设定为附加项的方法;3.1.选择命令区的ARCOF命令(输入缓冲区显示ARCOF命令);3.2.按[选择]键(显示详细编辑画面);3.3.选择“未使用”(显示选择对话框);3.4.选择“AC=”;3.5.输入焊接收弧条件(设定各个焊接条件);3.6.按[回车]键(输入缓冲区行显示设定的条件);3.7.按[回车]键(设定的内容被登录到程序中);3.8.不想登录设定的内容时,按[清除]键,回到程序内容画面;4.使用熄弧条件方法;4.1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);4.2.按[选择]键(显示详细的编辑画面);4.3.选择“未使用”(显示选择对话框);4.4.选择“AEF#();4.5.设定文件号(1~12把光标移到文件号上,按[选择]键确定用数值键输入文件号,按[回车]键;4.6.按[回车]键(设定的内容显示在输入缓冲行中);4.7.按[回车]键(设定的内容被输入到程序中);4.8.不想登录设定的内容时,按[清除]键,回到程序内容画面);五、不带附加项的内容;1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);2.按[选择]键(显示详细编辑画面);3.选择AEF#()或AC=*** (显示选择对话框);4.选择‘未使用’;5.按[回车]键(输入缓冲行显示设定的内容);6.按[回车]键(设定的内容被输入到程序中);7.不想登录设定的内容时,按[清除]键,回到程序内容画面;8.确认动作(检查运行);把所设定的程序轨迹进行一次模拟实验,在再现模式中,调出‘检查运行’一行进行轨迹确认;9.在程序的再现画面按[区域]键;10.选择[实用]工具栏;11.选择设定的特殊运行户(显示特殊运行画面);12.选择‘检车运行’(每次按[选择]键有效、无效、交替交换;13.选择‘有效’字样;14.打开[伺服电源]键;15.把光标移到程序点1上按下[START]键,机器人自行检查;16.焊接条件的微调;六、焊接条件的微调;1、进行焊接利用已经调整好的程序;2、从焊缝外观进行焊接条件的微调(根据焊缝成型情况对焊接电流、电压等进行调整);七、生产;1、把运作模式设定在‘再现’模式;2、选择主菜单的[程序]一行中子菜单[选择程序]并打开;3、把光标移到要选择用于焊接的程序中;4、进行程序轨迹检查运行;5、当检查完后,把光标移到‘0001’上,运作模式设定为‘再现模式’按下‘START’进行焊接。

莫托曼MA1400焊接机器人技术方案解析

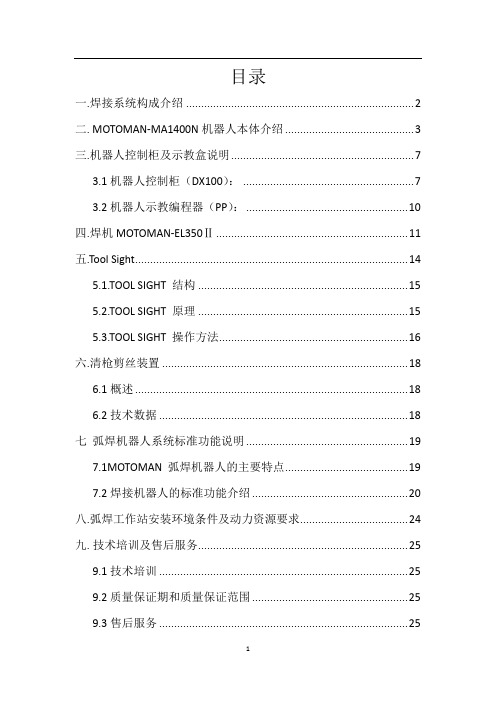

目录一.焊接系统构成介绍 (2)二. MOTOMAN-MA1400N机器人本体介绍 (3)三.机器人控制柜及示教盒说明 (7)3.1机器人控制柜(DX100): (7)3.2机器人示教编程器(PP): (10)四.焊机MOTOMAN-EL350Ⅱ (11)五.Tool Sight (14)5.1.TOOL SIGHT 结构 (15)5.2.TOOL SIGHT 原理 (15)5.3.TOOL SIGHT 操作方法 (16)六.清枪剪丝装置 (18)6.1概述 (18)6.2技术数据 (18)七弧焊机器人系统标准功能说明 (19)7.1MOTOMAN 弧焊机器人的主要特点 (19)7.2焊接机器人的标准功能介绍 (20)八.弧焊工作站安装环境条件及动力资源要求 (24)九.技术培训及售后服务 (25)9.1技术培训 (25)9.2质量保证期和质量保证范围 (25)9.3售后服务 (25)一.焊接系统构成介绍二. MOTOMAN-MA1400N机器人本体介绍该工作站选用的MOTOMAN-MA1900N机器人是当今世界最先进的弧焊专用机器人,它的动作速度、精度及可靠性体现了机器人的先进水平。

它与高性能的DX100 控制柜及配备6.5"LCD 彩色显示触摸屏的示教编程器的结合,提高了机器人的可操控性,使您的机器人作业系统更加完美。

其先进技术如下所述:本系统中选用我公司的属于当今世界最先进的弧焊专用机器人MOTOMAN-MA1900N,如右图所示,其主要特点如下:1)同级别机器人中运动性能最好与旧机型相比,MOTOMAN-MA 系列机器人具有更快的轴动作速度。

轻型机体和具备轨迹精度控制及振动抑制控制的DX100 控制柜的有机结合,减弱了机器人启动和停止瞬间的颤动,从而缩短了机器人的运行周期。

2)可焊工件的范围变大MOTOMAN-MA 系列机器人将焊丝、焊枪电缆和冷却水管内藏于机器人手臂内,消除了焊枪电缆与工件和周边设备的干涉。

机器人焊接操作流程

机器人焊接操作流程机器人焊机操作流程操作步骤:打开总电源开关(MGH074);全自动操作:①打开电源开关,打开送气阀门;②焊机工艺:上+左(按左全自动按钮),上+右(按右全自动按钮);注:绿色为启动,红色为急停。

工件切记摆放整齐。

③关机:关闭总电源,关闭送气阀门;注:电源切记要在机器完全停止以后才能关闭。

手动操作:①开启手动模式;②手柄左上角开关旋转至【ON】,主机全自动按钮【Auto】旋转至【T2】;③按手柄上【STEP】按钮,调整至左上角状态【→|→|单步】。

手柄按钮功能说明:常用按钮:【ENTER】确认【WIRE+】送丝【WIRE-】退丝【SELCT】退出【FEW】下一步【BWD】上一步【COORD】调节关节轴【+%】速度增加【-%】速度降低X/Y/Z轴方向调节:【-X】【+X】【-Y】【+Y】【-Z】【+Z】弧度调节:【-X←】【+X→】【-Y←】【+Y→】【-Z←】【+Z→】注:按钮需要按住手柄后方【黄色按钮】+【SHIFT】才可以操作。

编程:选择或者新件程序名;设置初始点位置坐标点【F1】,然后调节至第一个焊接点标点【F1】,再按【F2】起弧;调节至第二个焊接点【F3】中点,再调节至第三个焊接点【F4】终点;退至初始点标点【F1】。

注:【F1】为标点,初始点至起弧点需要多标点以避免发生碰撞,同理终点【F4】至初始点也需要设置多个标点。

手动模式调整至全自动模式:手柄按住【STEP】按钮调整至左上角【单步】状态;调节速度左上角到【100%】;手柄做删减开关旋转至【OFF】状态;主机旋转至【AUTO】状态;主机关机,旋转至【OFF】状态;打开主机,旋转至【ON】状态,设备开始自动模式运转。

MOTOMAN点焊机器人_使用说明书_中文

安全注意事项使用前(安装、运转、保养、检修),请务必熟读并全部掌握本说明书和其他附属资料,在熟知全部设备知识、安全知识及注意事项后再开始使用。

本说明书中的安全注意事项分为“危险”、“注意”、“强制”、“禁止”四类分别记载。

即使是属于“注意”类的事项,也会因情况不同而产生严重后果,故任何一条“注意”事项都极为重要,请务必严格遵守。

.误操作时有危险,可能发生死亡或重伤事故。

误操作时有危险,可能发生中等程度伤害、轻伤事故或物件损坏。

必须遵守的事项禁止的事项虽然不符合“注意”或“危险”的内容,但为了确保安全和有效的操作,用户也必须遵守的事项,将会在相关处加以叙述。

本书常用词汇定义“MOTOMAN”是安川电机工业机器人的商品名。

MOTOMAN由机器人本体“机器人”、机器人控制柜“NX100”、“NX100示教编程器”和“供电电缆”构成。

在本书中,这些部分如下表表示。

设 备本 书 表 示 法NX100控制柜NX100NX100示教编程器示教编程器机器人与控制柜间的电缆供电电缆另外,示教编程器的键、按钮、画面的表示方法如下所示:操作步骤的表达方式的定义操作步骤的说明中,“选择 • • • ”表示的操作方法,是把光标移到选择对象上,再按[选择]键。

或者是使用触摸屏直接触摸画面选择项目。

警示牌的说明下列警示牌牌贴在机器人及NX100上。

要完全遵照警示牌执行。

1简介2移动命令2.1命令的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-1 3前进/后退操作4SVSPOTMOV(间隙动作)命令4.1命令的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-1 5空打命令5.1命令的登录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-25.2磨损检测命令(WEAR). . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-45.3修磨命令(CHIPDRS). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-55.4工件把持命令(WKHLD-ON) . . . . . . . . . . . . . . . . . . . . . . . .5-55.5工件放开命令(WKHLD-OF) . . . . . . . . . . . . . . . . . . . . . . . .5-55.6修磨判断命令(DRSCHK、B3线以后可以使用). . . . .5-65.7修磨条件文件(B3线以后可以使用). . . . . . . . . . . . . . . .5-7 6焊钳更换6.1焊钳更换的设定. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-16.2焊钳更换命令(GUNCHG) . . . . . . . . . . . . . . . . . . . . . . . . .6-36.3手动更换焊钳. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-4 7焊钳轴动作7.1加压动作 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-17.2打开动作 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-18焊接结束解除9根据示教位置的数值输入进行编辑 (NC定位装置)9.1位置修正画面的显示. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-19.2位置的修正. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-2 10作业原点信号输出设定10.1作业原点的登录. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10-2 11磨损检测基准位置/限定值设定11.1磨损检测基准位置登录. . . . . . . . . . . . . . . . . . . . . . . . . . .11-111.2磨损量限定值设定 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11-2 12焊钳特性文件12.1解除加压力 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-112.2接触速度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-3 13主程序的设定13.1主程序的登录. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13-213.2循环周期的登录. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13-4 14位置等级(PL)14.1位置等级(PL)的设定 . . . . . . . . . . . . . . . . . . . . . . . . . .14-1 15速度调节功能15.1速度调节功能的设定 . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15-116输入信号解除16.1输入信号解除步骤. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16-1 17碰撞检出偏移量17.1操作步骤. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-117.2说明 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-217.3功能说明. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-2 18省电功能(B3线以后可以使用)18.1省电时间的设定. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-118.2省电种类. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-1等待主程序的启动信号 . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-1自动运行中的待机状态 . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-31简介本说明书对马自达式样NX100和标准式样NX100的差异部分进行了说明。

焊接机器人操作编程及应用教学

第2章 ABB机器人

图2-9 机器人各轴动作方向

第2章 ABB机器人

图2-10 圆弧运动示意 图2-11 圆弧运动程序

第2章 ABB机器人

图2-12 焊接指令事例 图2-13 焊接起收弧程序

第2章 ABB机器人

图2-14 曲线轨迹示教指令示意图

第2章 ABB机器人

程序及解读如下: PROC guanbanjian( 管板件)--------------------------------程序名 MoveJ g10, v1000, z50, Torch1;---------------------------P10点到P20点移动 MoveJ g20, v1000, z50, Torch1;---------------------------P10点到P10点移动 ArcLStart g30, v200, seam2, weld2, fine, Torch1;---------焊接开始P20、P30 ArcC g40,g50, v200, seam2, weld2, z10, Torch1;-----------中间点P40、50 ArcC g60,g70, v200, seam2, weld2, z10, Torch1;-----------中间圆弧点P60、70 ArcC g70, v200, seam2, weld2, z10, Torch1;---------------中间圆弧点P70 ArcCEnd g80, v200, seam1, weld1, fine, Torch1;-----------焊接结束点P80 MoveJ g90, v200, z50, Torch1;----------------------------P80点到P90点移动 MoveJ g100, v200, z50, Torch1;---------------------------P90点到P100点移动 MoveAbsJ jpos10\NoEOffs, v1000, z0, Torch1;--------------回到零点

机器人多层多道焊接方法

机器人多层多道焊接方法随着工业自动化的快速发展,机器人在生产线上的应用越来越广泛。

在制造业中,焊接是一项非常重要的工艺,在传统的手工焊接中,存在着效率低、质量不稳定等问题。

而机器人多层多道焊接方法的出现,为焊接工艺带来了一次革命性的突破。

机器人多层多道焊接方法是指在焊接过程中,通过机器人的自动化操作,实现对焊缝的多层多道焊接。

传统的焊接方法通常只能进行单道焊接,而多层多道焊接方法可以在同一个焊缝上进行多次焊接,从而提高焊接质量和效率。

多层多道焊接方法的实现主要依赖于机器人的自动控制系统和焊接工艺参数的优化。

首先,机器人需要具备精准的定位和运动控制能力,以确保焊接位置的准确性和焊接路径的稳定性。

其次,焊接工艺参数的优化是关键,包括焊接电流、焊接速度、焊接角度等。

通过对这些参数的合理调整,可以实现焊接过程中的熔化和固化的控制,从而获得理想的焊接效果。

多层多道焊接方法在实际应用中具有显著的优势。

首先,它可以提高焊接质量。

由于焊接过程中可以进行多次焊接,可以充分填充焊缝,减少焊接缺陷的发生。

同时,多层多道焊接还可以改善焊接接头的力学性能,提高焊接接头的强度和硬度。

其次,多层多道焊接方法可以提高焊接效率。

相比于传统的单道焊接,多层多道焊接可以一次性完成多次焊接,节约了生产时间,提高了生产效率。

此外,多层多道焊接方法还具备良好的适应性和灵活性,可以适应不同形状和尺寸的焊接工件,具有较强的适应性。

然而,机器人多层多道焊接方法在实际应用中仍然面临一些挑战。

首先,焊接工艺参数的优化是一个复杂的过程,需要针对不同的焊接工件进行不断试验和调整。

其次,机器人的自动控制系统需要具备高精度和稳定性,以确保焊接的准确性和稳定性。

此外,机器人多层多道焊接方法的应用还需要考虑到工艺的可重复性和稳定性,以确保焊接质量的稳定性和一致性。

为了进一步推动机器人多层多道焊接方法的发展和应用,可以从以下几个方面进行研究。

首先,可以进一步优化焊接工艺参数的调整方法,通过数学建模和仿真分析,实现焊接工艺参数的自动优化和调整。

MOTOMAN焊接机器人培训

焊接电源

送丝机构

焊枪电缆

焊焊丝丝输输出出的的尾尾端端,,保保 证证焊焊接接电电弧弧的的稳稳定定性性。。

Shougang Motoman Robot Co., Ltd.

焊枪

输输送送焊焊接接时时所所需需要要的的 焊焊丝丝、、保保护护气气或或冷冷却却 水水等等。。

6

5.1 熔化极气保焊实施的关键点

SSGGMM

(15) 冷却水冷水管 (16) 冷却水回水管 (17) 水流开关 (18) 冷却水箱 (19) 碰撞传感器电缆 (20) 功率电缆(-) (21) 焊机供电一次电缆 (22) 机器人控制柜NX100 (23) 机器人示教盒(PP) (24) 焊接指令电缆(I/F) (25) 机器人供电电缆 (26) 机器人控制电缆 (27) 夹具及工作台

Shougang Motoman Robot Co., Ltd.

13

5.8 熔化极气保焊实施的关键点

SSGGMM

i)焊接保护气的特性

二氧化碳气体(CO2)在电弧电压升高时,电弧的吹力增大,易使熔滴颗粒变大,从 而产生较大的飞溅。但是提高热输入量可得到宽、深的焊缝。

ቤተ መጻሕፍቲ ባይዱ

氩气(Ar)由于电离的潜能小,又易电离,可以保证起弧并维持其稳定性。并且,非 活性气体可避免氧化物的产生,可以得到优良机械性能的焊缝。但是在高电流密度下, 电弧易集中,得到窄深的焊缝。

法的选择等,以满足焊接工件对焊接自动化的要求。

Shougang Motoman Robot Co., Ltd.

18

8 适合机器人的焊枪

SSGGMM

用于焊接机器人的焊枪的特点: 机器人焊枪须满足机器人自动化焊接所要求的高承载能力。对于焊枪而

言,与焊接电源类似,也有其使用的负载持续率衡量其工作能力。

MOTOMAN安川焊接机器人

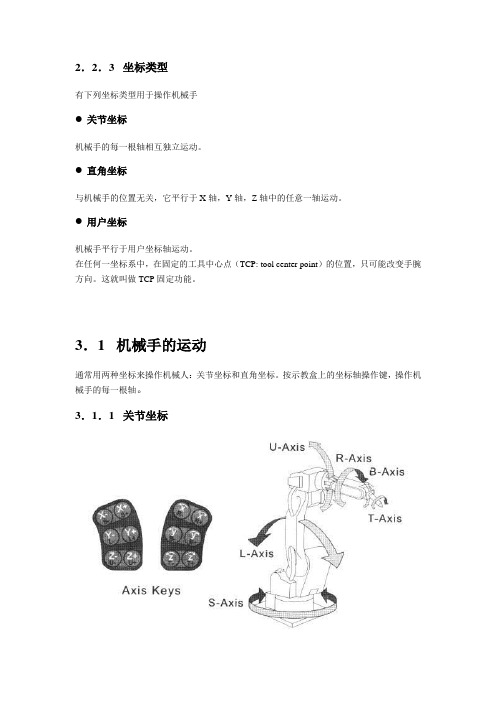

2.2.3 坐标类型有下列坐标类型用于操作机械手●关节坐标机械手的每一根轴相互独立运动。

●直角坐标与机械手的位置无关,它平行于X轴,Y轴,Z轴中的任意一轴运动。

●用户坐标机械手平行于用户坐标轴运动。

在任何一坐标系中,在固定的工具中心点(TCP: tool center point)的位置,只可能改变手腕方向。

这就叫做TCP固定功能。

3.1 机械手的运动通常用两种坐标来操作机械人:关节坐标和直角坐标。

按示教盒上的坐标轴操作键,操作机械手的每一根轴。

3.1.1 关节坐标3.1.2 直角坐标3.1.3 运动指令和步骤机械手使用作业指令来实现运动和执行再现,这些指令叫做运动指令。

目的位置,插补方法,运行速度等等信息都记录在运动指令中。

叫做运动指令的原因是,主体指令都是以“MOV”开始。

“MOV”是一种用于XRC 系统中的“INFORM Ⅱ”语言。

比如:MOVJ VJ=50.00MOVL V=1122 PL=1从一条运动指令到下一条运动指令为一步。

步骤1为001,步骤2为002,步骤3为003,等等。

步骤1的位置即为记录有步骤号001(S: 001)的运动指令处的位置。

例如:参照下面的作业的内容,当执行再现时,机械手由步骤1向步骤2运动,运动速度记录在步骤2的运动指令中。

在机械手到了步骤2之后,机械手执行TIMER指令,再执行DOUT指令,然后继续执行步骤3。

3.2 示教3.2.1 示教前的准备工作示教前应做下面准备工作:●按下再现面板上的[REMOTE]按钮,使灯灭●按下[TEACH] 按钮(在面板上),设置示教模式●按下[TEACH LOCK]键(在示教盒上),锁住示教模式(示教锁,确保安全)●输入作业名称1)确保再现面板上的[REMOTE]按钮没有点亮了,如点亮了,按下[REMOTE]按钮关掉,这样再现面板就可以操作了。

灯亮——遥控操作灯灭——本地面板操作2)在再现面板上,按下[TEACH]按钮进入示教模式。

SG- Motoman机器人多层焊功能介绍

SG- Motoman机器人多层焊功能介绍杨宝山;曹铁林;曹利【期刊名称】《机器人技术与应用》【年(卷),期】2001(000)002【摘要】@@一、前言 rn目前,国内工程机械行业在中厚板的焊接生产中对工业机器人的应用越来越普遍。

而中厚板的焊接又以多层焊为主。

所以 ,对机器人多层焊功能的充分理解与掌握可以使机器人发挥更大效益,更重要的是产品的焊接质量会得到进一步的提高。

rn二、概述 rn一般而言,当焊角高超过 8mm时便要应用多层焊功能来满足工件的设计要求。

中厚板焊接件一般都存在加工精度误差、装卡精度误差以及焊接变形等焊接不利因素,所以多层焊功能都要随同焊缝跟踪功能一起使用以克服这些不利因素。

rn多层焊焊接程序的编写有人工编程和自动编程两种方法。

对于人工编程,多层焊的关联程序和多层焊条件文件的编写由人工完成;对于自动编程,只要对初层进行示教和程序编写,然后选择决定焊接条件的关键因子(坡口形状、坡口角度、焊脚长、层数以及是否回程焊接等),则与之相关联的多层焊程序群便可自动生成。

自动编程与人工编程相比具有两大特点:①示教、编程极大简易化;②不再要求操作者必须具有非常丰富的焊接经验。

【总页数】2页(P41-42)【作者】杨宝山;曹铁林;曹利【作者单位】首钢莫托曼机器人有限公司;首钢莫托曼机器人有限公司;首钢莫托曼机器人有限公司【正文语种】中文【中图分类】TP242【相关文献】1.盾构机结构件机器人多层多道焊关键技术 [J], 肖俊祥;周灿丰;焦向东;朱加雷;李宪政2.激光传感的机器人多层多道焊路径规划 [J], 曹林攀;易际明;谢传禄;陈沼欣3.MOTOMAN的UP系列机器人功能介绍 [J], 曾孔庚;郭志恒;王上哲;谷宝峰;肖慧力4.相贯线焊接机器人多层多道焊轨迹规划算法研究 [J], 刘亮;杨睿熙;涂煊;尚丽辉5.MOTOMAN机器人MIG焊快速成型中的控制方法研究 [J], 金涛斌;刘正文;刘俊岭;焦向东因版权原因,仅展示原文概要,查看原文内容请购买。

MOTOMAN机器人间隙示教说明

间隙示教这个文档只是我的个人认识,制作过程会使用已有的资料图片。

1,示教方法①,下电极示教(CFMA使用的)②,上电极示教③,上下电极示教,(板厚数据部使用)现在一般使用的都是第一种下电极示教。

在【主菜单】→【设定】→【示教条件】,显示如下页面,最后一行更改“间隙示教方法”2,间隙文件,CLF#(*)在【主菜单】→【点焊】→【间隙设定】,显示如下页面,输入合适的距离数据板厚的数据对“上下电极示教”方法不适用。

3,间隙示教命令SVSPOTMOV V=1000.0 PLIN=1 PLOUT=1 CLF#(1) GUN#(1) PRESS#(1) WTM=1 WST=1 WGO=1SVSPOTMOV : 间隙动作命令V=1000.0: 间隙动作时的直线速度(本例中为:1000.0mm/秒)PLIN=1: 打点前的间隙位置的位置等级PLOUT=1: 打点后的间隙位置的位置等级CLF#(1) : 间隙文件序号(本例中为文件1)GUN#(1): 伺服焊钳序号(本例中使用焊钳1)PRESS#(1): 压力条件文件序号(本例中使用压力条件文件1)WTM=1 : 焊接条件序号(本例中使用焊接条件1)WST=1: 焊机启动时序WGO=1 : 焊接条件组输出,CFMA未使用这一参数这个命令直接按数字键“8”或者【转换】+【插补方式】显示调用。

4,打点前后的位置等级,①,SVSPOTMOV V=1000.0 PLIN=0 CLF#(1) GUN#(1) PRESS#(1) WTM=1 WST=1上面的命令中,PLIN = 0,PLOUT=2,下图中间隙文件:距上电极距离:20.0mm距下电极距离:10.0mm板厚:2.0mm如果PLIN=0,PLOUT=0时,则焊钳上下电极的轨迹是按照上图中蓝色虚线运动。

②,SVSPOTMOV V=1000.0 PLOUT=0 CLF#(1) GUN#(1) PRESS#(1) WTM=1 WST=1上面的命令中,PLIN = 2,PLOUT=0,下图中间隙文件:距上电极距离:20.0mm距下电极距离:10.0mm板厚:2.0mm如果PLIN=0,PLOUT=0时,则焊钳上下电极的轨迹是按照上图中蓝色虚线运动。

安川MOTOMAN工业机器人编程与操作(1)

安川MOTOMAN工业机器人编程与操作(1)控制箱发展80年代90年代系列XG ZX ERC MRC XRC (98~99年)字长8位16位16位32位32位CPU 8085 8086 80286 80386 80486 (27个外轴、三个本体) 外部轴:本体俯焊好,不能仰焊,要增加手臂自由度,成本太高,带外部轴可增加功能。

XRC控制柜慨述主电源开关和门锁位于XRC控制柜的面板上,示教盒挂在控制柜的右上方,再现面板位于控制柜的柜门上,如图所示。

再现面板上的按钮都用方括号及方括号中的文字表示。

比如[TEACH]表示再现面板上的示教按钮。

示教盒键的表示•命名键在本教材中,命名键用方括号及方括号中的文字表示。

比如[TEACH LOCK]表示示教盒上的示教锁定键。

数字键除了数字功能外,还有其他功能,具有双重功能键。

比如可以表示成[1]或[TIMER] •符号键符号键不用方括号来表示,而用一个小图标来表示。

•坐标轴键与数字键当同时表示所有键时,坐标轴键和数字键用“Axis Operation Keys”和“Number Keys”表示。

•组合键组合键用“+”号连接表示,比如[SHIFT]+[COORD]。

屏幕说明本教材中,示教盒显示区中的菜单条目,用{×××}来表示。

比如{JOB}表示JOB菜单。

这些菜单的下拉菜单用同样的方式表示。

在本教材中,用4种屏幕视图来图解说明示教盒显示区。

操作顺序按下列操作顺序来使用机器人:1)开启XRC控制柜;2)示教机械人一种作业;3)机械人自动完成作业(称为“再现”);4)当完成作业后,关闭电源。

来源:工业机器人与智能制造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

示教编程前的准备一示教前的准备出于安全上的考虑,示教前请实施以下作业。

•确认人安全区域内•确认机器人周围无杂物干扰物•确认急停按钮是否正常•将模式键设定为“示教”。

接下来•请进行程序的登录。

二急停按钮的使用确认在机器人使用前,请分别对控制柜、示教盒上的急停按钮进行确认,按下时,伺服电源是否断开。

1. 按急停按钮–按控制柜及示教盒上的急停按钮。

2. 确认伺服电源关闭。

–当伺服电源接通时,示教盒上的伺服显示灯。

–急停按钮按下,伺服电源被切断,伺服显示灯灭。

3. 按示教盒上的“伺服准备”键。

–确认正常后,按示教盒上的“伺服准备”键,使伺服电源处于接通状态。

–伺服显示灯闪烁时,可接通伺服电源。

三关于示教模式中的安全保障出于安全考虑,示教时,请务必将示教盒上的模式键转到“TEACH”。

若在设定“TEACH”时,错误将“START”键按下,即使从外部输入开始信号,也不会变成再现状态。

编程需要用到的插补1.关节插补(MOVJ)在机器人向目标点移动中、在不受轨迹约束的区间使用。

若用关节插补示教机器人轴,移动命令是MOVJ。

处于安全考虑,通常情况下,请用关节插补示教第一步。

2.直线插补(MOVL)用直线轨迹在直线插补示教的程序点中移动。

若用直线插补示教机器人轴,移动命令是M0VL。

直线插补常在焊接作业中使用。

3.圆弧插补(MOVC)机器人通过圆弧插补示教的3 个点画圆移动。

若用圆弧插补示教机器人轴,移动命令是MOVC。

4.协调外部轴圆弧插补(SMOVC)用于机器人和外部轴以前运动的协调运动编程需要用到的数据变量双焊道程序编制SWVOFSFTOFCLRSENSARCOFMOVJ VJ=30 +MOVJ VJ=30 作业原点MOVJ VJ=30 +MOVJ VJ=30 机器人旋转至工装位置MOVJ VL=300 +MOVJ VJ=30 焊枪行至左焊道接近点左焊道寻位MOVJ VL=200 +MOVJ VJ=30 焊枪行至寻位起点SREFP 3 同上一点SREFP 4 向左靠工件壁SREFP 5 向右靠工件壁CALL JOB:HR1B1T1 调用寻位计算程序SUB P007 P007 清除P007值ADD P007 P006 将P006装入P007中MOVL V=800 +MOVJ VJ=30 提枪MOVL V=500 +MOVJ VJ=30 行至右焊道接近点右焊道寻位MOVL V=500 +MOVJ VJ=30 行至寻位起始点SREFP 3 同上一点SREFP 4 向左靠工件壁SREFP 5 向右靠工件壁CALL JOB:HR1B1T1 调用寻位计算程序SUB P008 P008 清除P008值ADD P008 P006 将P006装入P008中右焊道焊接SFTON P008 启用寻位数据第一层开始,需要示教确认MOVL T20 V=200 +MOVJ 0度位置(严格0度)MEMON REC MPF#(2) 记忆多层焊开始ARCON WELD1 AC=230 A V=25 引弧开始SMOVC T0020 V=20 +MOVJ 0度位置SWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0026 V=20 +MOVJ 3度位置SMOVC T0027 V=20 +MOVJ 6度位置SMOVC T0021 V=20 +MOVJ 72度位置SMOVC T0022 V=20 +MOVJ 144度位置SMOVC T0023 V=20 +MOVJ 216度位置SMOVC T0024 V=20 +MOVJ 288度位置SMOVC T0025 V=20 +MOVJ 360度位置(严格360度)MEMOFSFTOF第二层开始SFTON P008 启用寻位数据SFTON EX81 启用一圈MEMON PL Y MPF#(2) 播放记忆MOVL T20 V=200 +MOVJARCSET WELD1 AC=270 A V=25 设置焊接参数SMOVC T0020 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0026 V=20 +MOVJSMOVC T0027 V=20 +MOVJSMOVC T0021 V=20 +MOVJSMOVC T0022 V=20 +MOVJSMOVC T0023 V=20 +MOVJSMOVC T0024 V=20 +MOVJSMOVC T0025 V=20 +MOVJMEMOFSFTOFSFTOF第三层开始SFTON P008 启用寻位数据SFTON EX82 启用二圈SFTON P090 提枪3MMMEMON PL Y MPF#(2) 播放记忆MOVL T20 V=200 +MOVJARSET WELD1 AC=270 A V=25 设置焊接参数SMOVC T0020 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0026 V=20 +MOVJSMOVC T0027 V=20 +MOVJSMOVC T0021 V=20 +MOVJSMOVC T0022 V=20 +MOVJSMOVC T0023 V=20 +MOVJSMOVC T0024 V=20 +MOVJSMOVC T0025 V=20 +MOVJMEMOFSFTOFSFTOFSFTOF第四层开始SFTON P008 启用寻位数据SFTON EX83 启用三圈SFTON P091 提枪6MMMEMON PL Y MPF#(2) 播放记忆MOVL T20 V=200 +MOVJARSET WELD1 AC=270 A V=25 设置焊接参数SMOVC T0020 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始…………………………………………………………………………..SMOVC T0025 V=20 +MOVJ第五层搭接角度6度开始SFTON P008 启用寻位数据SFTON EX84 启用四圈SFTON P091 搭接不需要提枪高度同四层一样MEMON PL Y MPF#(2) 播放记忆MOVL T20 V=200 +MOVJARSET WELD1 AC=270 A V=25 设置焊接参数SMOVC T0020 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0026 V=20 +MOVJ 3度SMOVC T0027 V=20 +MOVJ 6度SWVOFARCOF AC=190 A V=20 T=1.5 完成焊接收弧MEMOFSFTOFSFTOFSFTOFMOVL V=500 +MOVJ VJ=30 提枪MOVL V=500 +MOVJ VJ=30 行至左焊道接近点左焊道焊接MOVL V=500 +MOVJ VJ=30 行至左焊道寻位点SFTON P007 启用寻位数据第一层开始,需要示教确认MOVL T10 V=100 +MOVJ 0度位置(严格0度)起弧点MEMON REC MPF#(2) 记忆多层焊开始ARCON WELD1 AC=230 AV=25 引弧开始SMOVC T0010 V=20 +MOVJ 0度位置SWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0016 V=20 +MOVJ 3度位置SMOVC T0017 V=20 +MOVJ 6度位置SMOVC T0011 V=20 +MOVJ 72度位置SMOVC T0012 V=20 +MOVJ 144度位置SMOVC T0013 V=20 +MOVJ 216度位置SMOVC T0014 V=20 +MOVJ 288度位置SMOVC T0015 V=20 +MOVJ 360度位置(严格360度)MEMOFSFTOF第二层开始SFTON P007 启用寻位数据SFTON EX81 启用一圈MEMON PLY MPF#(2) 播放记忆MOVL T20 V=200 +MOVJARSET WELD1 AC=270 AV=25 设置焊接参数SMOVC T0020 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0016 V=20 +MOVJSMOVC T0017 V=20 +MOVJSMOVC T0011 V=20 +MOVJSMOVC T0012 V=20 +MOVJSMOVC T0013 V=20 +MOVJSMOVC T0014 V=20 +MOVJSMOVC T0015 V=20 +MOVJMEMOFSFTOFSFTOF第三层开始SFTON P007 启用寻位数据SFTON EX82 启用二圈SFTON P090 提枪3MMMEMON PLY MPF#(2) 播放记忆MOVL T10 V=200 +MOVJARSET WELD1 AC=270 AV=25 设置焊接参数SMOVC T0010 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0016 V=20 +MOVJSMOVC T0017 V=20 +MOVJSMOVC T0011 V=20 +MOVJSMOVC T0012 V=20 +MOVJSMOVC T0013 V=20 +MOVJSMOVC T0014 V=20 +MOVJSMOVC T0015 V=20 +MOVJMEMOFSFTOFSFTOFSFTOF第四层开始SFTON P007 启用寻位数据SFTON EX83 启用三圈SFTON P091 提枪6MMMEMON PLY MPF#(2) 播放记忆MOVL T20 V=200 +MOVJARSET WELD1 AC=270 AV=25 设置焊接参数SMOVC T0010 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始…………………………………………………………………………..SMOVC T0015 V=20 +MOVJ第五层搭接角度6度开始SFTON P008 启用寻位数据SFTON EX84 启用四圈SFTON P091 搭接不需要提枪高度同四层一样MEMON PLY MPF#(2) 播放记忆MOVL T10 V=200 +MOVJARSET WELD1 AC=270 AV=25 设置焊接参数SMOVC T0010 V=20 +MOVJSWVON AMP=4 FREQ=3.0 ANGL=0 摆动开始SMOVC T0016 V=20 +MOVJ 3度SMOVC T0017 V=20 +MOVJ 6度SWVOFARCOF AC=190 AV=20 T=1.5 完成焊接收弧MEMOFSFTOFSFTOFSFTOFMOVL V=500 +MOVJ VJ=30 提枪MOVJ V=30 +MOVJ VJ=30 作业原点(机器人,工装轴都回原点)。