SMT-09ProcessFlowCD

回流焊作业指导书标准格式

开机步骤:

①将总电源开关顺时针旋转处于[ON]的位置。 ②机器自检完成回流焊软件自动开启。

①运行过程中不要将手或者头等身体的 一 部分探进机器入出口及网链处,否则 会 有受伤的危险

Mikona 昇暉電子有限公司

SMT Reflow作业指导书

机型 MODEL ALL 工序名称 PROCEDURE NAME

HOTFLOW 9CR 操作

修改 REV

01

设备和工具 EQUIPMENTS&TOOLS ① 手动轨道调整手柄 ②维修工具一套 ③链条高温油 ④测温线 注意事项:

生产ቤተ መጻሕፍቲ ባይዱ运作检查:

运行步骤: ①跟据生产机型设定各温区温度与轨道运行速度参数(或打开与生产机型对应的加热文件)。

②遇紧急情况下按[EMERGENCY]按钮 ③设备有异常及时向当班管理汇报 ④在保养维修过程中使用[启盖]把机器的 大盖打开后,务必使用手动支撑。

②轨道调整:确认[运输]处于'OFF'状态,根据生产PCB的规格,打开电脑下方的保护盖,利用[宽/窄]开 关进行轨道调整。

②冷却时间到达后,点击[总起动]开关,把运风、运输、报警全部关闭,退出回流焊软件。 ③关闭电脑后,逆时针旋转把总电源开关处于[OFF]的位置。 制表 核准 邝永健 PREPARED 2006-9-5 APPROVED 批准 EVALUATION

⑤末经允许,不可操作及修改参数 ⑥为确保人身安全,请自觉遵守.

日期 DATE

③点击回流焊软件界面上的[总起动]控钮,使[运风]、[加热]、[运输]、[报警]全部开启,机器进入运行状态。 ④待温度稳定后,回流焊控制软件界面上的恒温指示灯和机器尾部的工作指示灯亮绿色,即可放入PCB焊接。

SMT操作员工作流程指导

SMT操作员工作流程指导SMT操作员工作流程指导开机流程:1.将锡膏拿出解冻(区分锡膏的型号:灯板用中温锡膏,双面板用高温锡膏。

优先使用已开封过的锡膏)2.回流焊加热,选择对应的生产机型温度文件。

3.每天生产前用站位表核对物料,管状IC,盘装IC,方向是否正确,核对完后在通知IPQC核对,全部核对正确后方可生产。

4.将要生产的PCB板按照进板方向装好在上板机上5.印刷机装好钢网,装钢网前检查有无堵孔,装好刮刀,将解冻好的锡膏用自动搅拌机搅拌3分钟,然后添加在钢网上6.准备生产前检查回流焊温度是否完全升温正常,如还未完全升温OK,先把回流焊前接驳台过板开关先关闭,在调好静电胶框将生产出来的PCB板装起来。

7.先将自动上板机启动进入工作状态,设备工作时注意观察有无异常后启动下一工序设备。

8.检查印刷机钢网,刮刀。

锡膏是否完全准备就绪,并检查机器内有无落下工具,如,锡膏搅拌刀,顶针,洗板水,擦拭纸,检查完后开始启动印刷,印刷出来的前三片板检查印刷效果是否有,偏移,漏印,少锡,连锡,锡厚现象,OK后才可正常生产流到下一工序,如有偏移,少件等问题调好后在生产)9.NXT高速贴片机站位核对正确后按启动键进去工作状态,生产出来的第一片板检查有无贴偏,少件,多件,反向漏贴,确认无误后流到下一工序。

10.XP243多功能贴片机的站位,管装IC,盘装IC方向是否正确,确认无误后按启动键进入工作状态。

生产出来的第一片板检查有无贴偏,少件,多件,反向漏贴等现象,通知IPQC核对首件,首件正确后正常生产。

(如有偏移,少件等问题调好后在生产)11.观察机器有无抛料,如发现个别站位抛料情况,应检查该站位飞达是否有问题,如飞达没问题还抛料通知工程人员处理。

12.观察站位物料使用情况,如料料快用完,提前找出该站位所用物料,核对无误后用接料带接好,并写上换料记录,通知IPQC来核对物料。

13.每隔一小时记录一次机器所生产的报表,如停机超过15分钟需备注停机原因,如调机,修机,待料,待板,及其他问题等14.换线流程:15.每次转线前记录机器上产量,并核对生产的总数量有没有贴够订单数量。

smt生产线运行流程及指导书

English Answer:SMT Production Line Operation Process and Instructions:1.Setup and Preparation:Ensure all equipment, such as printers, pick-and-placemachines, ovens, and inspection machines, are properly calibrated and ready for operation.Prepare the required materials, including SMT components, tapes, boards, and other consumables.2.Loading Materials:Load the SMT components onto the tapes or feeders. Load theboards into the pick-and-place machine.3.Printing:Use the SMT printer to apply the adhesive or solder paste onto the boardsaccording to the PCB design.4.Placement:The pick-and-place machine will then place the SMT components ontothe boards based on the placement files.5.Soldering:Pass the boards through the oven to melt the solder and secure thecomponents onto the board.6.Inspection:Use visual inspection, AOI (Automated Optical Inspection), or X-rayinspection to check for any defects or misplaced components.7.Testing:Test the boards electrically to ensure they function as designed.8.Packing and Shipping:Pack the boards into their respective packaging and preparefor shipment.Instructions:●Always follow the manufacturer's guidelines for equipment calibration andmaintenance.●Ensure all components are within their expiration dates and stored properly.●Regularly clean and maintain the SMT equipment to prevent dust andcontamination.●Always use the latest version of the placement files to avoid any misplacements.●Keep a record of all production batches and their corresponding test results. Chinese Answer:SMT生产线运行流程及指导书:1.设置与准备:确保所有设备,如打印机、贴片机、烤箱和检测机器,都已正确校准并准备好运行。

SMT 工艺流程介绍 (十个步骤)

SMT工艺流程介绍十个步骤目录第一步:制程设计 (3)第二步:测试设计 (8)第三步:焊锡材料 (14)第四步:印刷 (19)第五步:黏着剂/环氧基树脂和点胶 (23)第六步:组件着装 (29)第七步:焊接 (33)第八步:清洗 (38)第九步:测试与检验 (42)第十步:重工与整修 (48)第一步:制程设计表面黏着组装制程,特别是针对微小间距组件,需要不断的监视制程,及有系统的检视。

举例说明,在美国,焊锡接点质量标准是依据IPC-A-620及国家焊锡标准ANSI / J-STD-001。

了解这些准则及规范后,设计者才能研发出符合工业标准需求的产品。

量产设计量产设计包含了所有大量生产的制程、组装、可测性及可靠性,而且是以书面文件需求为起点。

一份完整且清晰的组装文件,对从设计到制造一系列转换而言,是绝对必要的也是成功的保证。

其相关文件及CAD数据清单包括材料清单(BOM)、合格厂商名单、组装细节、特殊组装指引、PC板制造细节及磁盘内含Gerber数据或是IPC-D-350程序。

在磁盘上的CAD数据对开发测试及制程冶具,及编写自动化组装设备程序等有极大的帮助。

其中包含了X-Y轴坐标位置、测试需求、概要图形、线路图及测试点的X-Y坐标。

PCB品质从每一批货中或某特定的批号中,抽取一样品来测试其焊锡性。

这PC板将先与制造厂所提供的产品数据及IPC上标定的质量规范相比对。

接下来就是将锡膏印到焊垫上回焊,如果是使用有机的助焊剂,则需要再加以清洗以去除残留物。

在评估焊点的质量的同时,也要一起评估PC板在经历回焊后外观及尺寸的反应。

同样的检验方式也可应用在波峰焊锡的制程上。

组装制程发展这一步骤包含了对每一机械动作,以肉眼及自动化视觉装置进行不间断的监控。

举例说明,建议使用雷射来扫描每一PC板面上所印的锡膏体积。

在将样本放上表面黏着组件(SMD) 并经过回焊后,品管及工程人员需一一检视每组件接脚上的吃锡状况,每一成员都需要详细纪录被动组件及多脚数组件的对位状况。

smt各流程工艺要求和品质注意事项

smt各流程工艺要求和品质注意事项嘿,搞SMT的小伙伴们!今天咱们可得好好唠唠SMT各流程工艺要求和品质注意事项啦,这可太重要啦!首先呢,咱们来说说锡膏印刷这个流程。

锡膏就像是SMT的魔法胶水一样,那工艺要求可不能马虎。

锡膏的型号得选对喽,就像给不同的人穿合适的鞋子一样,选错了可不行。

印刷的时候,钢网要保证清洁干净,要是钢网上沾了脏东西,就好比在干净的画布上乱涂乱画,印出来的锡膏肯定不均匀。

压力也要适中呀,压力过大,锡膏就会被挤得到处都是,像调皮的小虫子乱跑;压力过小呢,锡膏又印不完整,这就糟糕啦。

在这个流程里,品质注意事项也很多呢。

要经常检查锡膏的厚度,这厚度要是不对,可能会导致焊接不良,那可就影响整个产品的品质啦,就像盖房子地基没打好,房子能稳吗?接着就是元件贴装啦。

哇,这一步就像是给电路板这个小世界安排居民一样。

贴片机的精度那得超高的,偏差一点点都不行。

元件的吸取和放置位置要精准无误,就像把棋子准确地放在棋盘格子里。

操作人员得时刻关注贴片机的运行状态,要是它出了点小毛病还不知道,那就像火车偏离了轨道一样危险。

对于品质方面,要检查元件有没有贴歪,有没有贴错型号的情况。

这要是贴错了,整个电路板就可能会像个乱了套的小社会,功能肯定不正常啦。

再然后就是回流焊接啦。

这个过程就像是给元件和电路板举办一场融合的派对。

回流焊的温度曲线要严格按照工艺要求来设置,这就像厨师做菜要按照菜谱的火候要求一样。

温度高了,元件可能会被烤坏,就像蛋糕在烤箱里烤焦了;温度低了呢,焊接就不牢固,就像胶水没粘牢东西一样。

在品质上,要检查焊接的效果,有没有虚焊、短路之类的问题。

虚焊就像两个人拉手没握紧,随时可能松开;短路就像电线乱搭,会引发大问题的。

还有检测环节呀。

这就像是给已经组装好的电路板做个体检。

检测设备要定期校准,不然就像秤不准了一样,量出来的数据都不可靠。

检测人员得认真仔细,不能放过任何一个小瑕疵。

对于发现的不良品,要及时标记和处理,可不能让有问题的产品混在好产品里面,这就像在一群健康的人里混进了生病的人一样,会传染的。

SMT生产过程控制程序(含表格)

SMT生产过程控制程序(IATF16949-2016/ISO9001-2015)1.0目的:全面规范SMT工段生产制程中关于物料管理、生产计划、排线生产流程、品质管理等内容,促进标准化管理水平的提升。

2.0适用范围:适用于SMT工段生产制程的管控。

3.0名词定义:3.1 物料管理“十一防”:即“防火、防水、防锈、防腐、防磨、防爆、防盗、防电、防晒、防倒塌、防变形”。

3.2 炉后DPM:指产品在过回流炉后,抽取一定数量的样品,统计缺陷点数与总点数之间的比值。

计算公式:不良的锡点数(空焊、吃锡不良、短路、锡尖等)/总锡点数 * 1000000 。

3.3 PQC:指Process Quality Control.是制程为了控制品质而设置的专职检查工位。

3.4 MSD:指对环境温湿度比较敏感的物质,如真空包装的PCB、IC、晶体管等物料。

4.0职责:4.1 作业员:按照标准作业规范站完成当班工序作业,保证产品的品质和数据,服从管理人员安排。

4.2 目视检查员:服从PQC班/组长分配,作好产品的产品外观检查,保证产品品质。

4.3 维修员:负责不良产品之维修,统计和分析不良,及时通报不良状况加以控制。

4.4 SMT工程课:4.4.1 工程技术员或工程师,负责生产治工具的架设、机器设备的保养与维护及测试人员的培训。

4.4.2 负责生产流程、作业指导等资料的整理发行,分析制程异常并设法解决,监督工艺执行。

4.5 品保课:按照《制程品质管理程序》,监督生产制程,作好品质控制工作。

4.6 生产物料员:4.6.1 保管产线因工单欠料、待申补料等管理工作,并做好物料和产品的“十一防”工作。

4.6.2 产线生产完工单盘点退料工作。

4.6.3 SMT小物料房所有呆滞料管理,散料区分管理、车间申补料确认工作等。

4.6.4 负责跟催各客户机种出货数量入库,保证在指定时间内完成入库数量。

4.6.5 对每日生产线完成品入库,下班前填写《SMT 当班入库统计表》4.7 生产班长:4.7.1 依照生产计划确认工单齐料状况,并提前4小时到PMC物料房领取工单物料。

什么是SMT回流焊

静电防护技术

做法和要求

所有运输,储存,包装等的设备和材料必须用防静 电型的,且不可用普通金属和塑料等物

必要时人员坐椅,踏垫等也要做防静电处理 所有地线的连接方式要用软铜线且截面积不可小于

1.5mm2

SMT设备配置

大、中型生产:

装载设备(pcb输送) 自动印刷机 焊膏检测设备 自动贴片机 贴片检测设备 大、中型回流焊机 焊点检测设备 自动返修系统

不可与工作零线连接 接地主干线截面积不小于100mm2,支干线不小于

6mm2,设备与工作台连接线不小于1.25mm2

静电防护技术

场地的静电防护:

地板 天花板和墙壁 湿度

静电防护技术

人员的静电防护:

观念和意识 防静电工作服 防静电工作鞋 防静电护腕

设备的静电防护:

工作台,流水线,焊接设备,各种仪表

SMT的发展过程

封装的定义 DIP=>PLCC,QFP,SOP=>BGA=>CSP,

uBGA=>MCM

SMT典型生产工艺和不同工艺的选择

典型工艺流程: 涂焊锡膏=>贴装=>回流焊接=>成品

典型生产工艺:

来料检测 焊锡膏漏印 元器件贴装

成品

检测,返修 清洗

回流焊接

SMT典型生产工艺和不同工艺的选择

SMT生产工艺

SMT简单介绍 SMD发展过程 SMT典型生产工艺和不同工艺的选择 静电防护 SMT设备配置 SMT主要耗材 回流焊原理 回流焊的缺陷和分析

SMT简单介绍

SMT定义SMT的组成来自表面贴装元器件(SMD)

贴装技术 贴装设备

SMT的特点 与SMT相关

的产品

组装密度高,电子产品体积小,重量轻 可靠性高,抗震性好,焊点缺陷率低 高频性能好,减少了电磁和射频干扰 易于实现自动化,提高生产效率 有效降低成本

smt全检验工艺流程

smt全检验工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!SMT 全检验工艺流程一、检验准备阶段。

在开始 SMT 全检验之前,需要做好充分的准备工作。

smt车间回流焊工艺

(图一)

*

炉温曲线分析(profile)

40℃

130℃

200℃

217℃

230℃

0℃

最高峰值240 ℃±5℃

时间

无铅制程( profile)

无铅回流炉温工艺要求: 1. 起始温度(40℃)到150 ℃时的温升 率为1~3 ℃/s 2. 150 ℃~200 ℃时的恒温时间要控 制在60~120秒 3. 高过217 ℃的时间要控制在30~70 秒之间 4. 高过230 ℃的时间控制在10~30 秒,最高峰值在240 ℃±5℃ 5. 降温率控制在3~5℃/s之间为好 6. 一般炉子的传送速度控制在 70~90cm/Min为佳

OK

NG

NG

NG

*

2、 Chip元件两端电极大小不对称: 这种情况的出现多半是设计错误或者是来料不当,可针对具体细节作出调整。

T

*

SMT回流焊接分析

●BGA 虛焊形成和处理 一般PCB上BGA位都会有凹(弯曲)現象, BGA在焊接时优先焊接的 是BGA的四边,等四边焊完后才会焊接中間部位的錫球,这时可能因炉 溫的差异沒能使锡膏和BGA焊球完全的熔溶焊接上,这样就產生了虛 焊.或是冷焊现象,用熱吹風机加熱达到焊接溫度时,可能再次重焊完成. 处理这种現象可加長回焊的焊接时間(183℃或是217 ℃的时間).

*

SMT回流焊接分析

●手机主板制造工艺控制 手机主板制造工艺中,不良率较高的现象主要体现在J类(连接器元件尺寸较大)、I类(屏蔽盖内BGA/IC)、滤波器、音频供放(小型BGA\QFN)假焊、连焊; 整体来讲,以上不良产生的本质原因是温度的差异所造成的。

PCB在过炉时因元件大小不一,各元件吸热不同,会出现各元件升温速率不 同,J类PCB PAD升温速率大于元件引脚升温的速率,焊膏内的助焊剂会快 速地浸润PCB PAD最终导致焊料和整个PAD润湿过程。I类屏蔽盖设计会造 成焊盘的热容量变大,导致升温滞后,出现润湿过程不同步; 元件尺寸及焊盘大小差异很大时,需要一定的升温速率和恒温区域来保障二 者的同时达到某一工艺温度的需求

SMT回流焊作业指导书

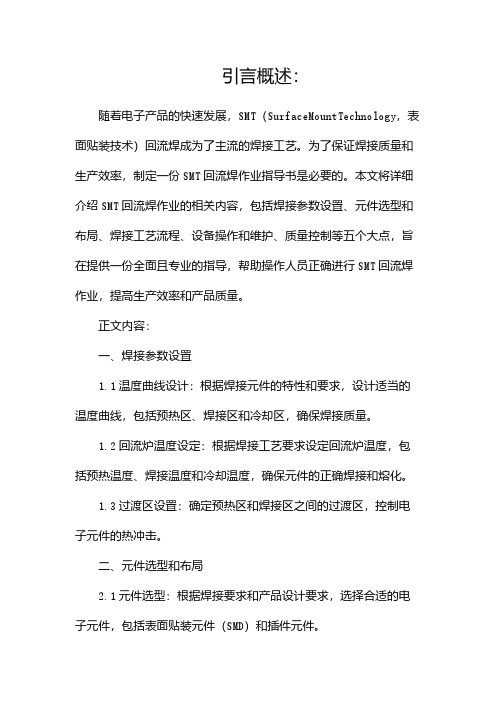

引言概述:随着电子产品的快速发展,SMT(SurfaceMountTechnology,表面贴装技术)回流焊成为了主流的焊接工艺。

为了保证焊接质量和生产效率,制定一份SMT回流焊作业指导书是必要的。

本文将详细介绍SMT回流焊作业的相关内容,包括焊接参数设置、元件选型和布局、焊接工艺流程、设备操作和维护、质量控制等五个大点,旨在提供一份全面且专业的指导,帮助操作人员正确进行SMT回流焊作业,提高生产效率和产品质量。

正文内容:一、焊接参数设置1.1温度曲线设计:根据焊接元件的特性和要求,设计适当的温度曲线,包括预热区、焊接区和冷却区,确保焊接质量。

1.2回流炉温度设定:根据焊接工艺要求设定回流炉温度,包括预热温度、焊接温度和冷却温度,确保元件的正确焊接和熔化。

1.3过渡区设置:确定预热区和焊接区之间的过渡区,控制电子元件的热冲击。

二、元件选型和布局2.1元件选型:根据焊接要求和产品设计要求,选择合适的电子元件,包括表面贴装元件(SMD)和插件元件。

2.2元件布局:根据元件的尺寸、散热要求和信号传输要求,合理安排元件在PCB(PrintedCircuitBoard,印刷电路板)上的布局,防止热点和信号干扰。

三、焊接工艺流程3.1PCB准备:清洁PCB表面,确保焊接区域无尘、无油污,并检查PCB的电气连接和机械连接是否良好。

3.2胶水和焊膏涂布:根据焊接要求,在PCB上涂布胶水和焊膏,确保元件能够正确粘贴和焊接。

3.3元件贴装:使用自动贴装机将电子元件精确地贴到PCB 上,确保位置准确和固定可靠。

3.4回流焊:将贴装好的PCB放入回流炉中进行焊接,根据设定的温度曲线加热和冷却,完成焊接过程。

3.5清洁和检查:在焊接完成后,清洁焊接区域,检查焊接质量和元件的安装效果。

四、设备操作和维护4.1回流炉操作:熟悉回流炉的操作面板和控制参数,保证回流炉的正常运行。

4.2设备维护:定期清洁回流炉内部和外部的油污和灰尘,检查并更换磨损的零部件,保证设备的可靠性和稳定性。

最新精品SMT作业指导书(含印刷、贴片、炉前QC、回流焊、AOI)

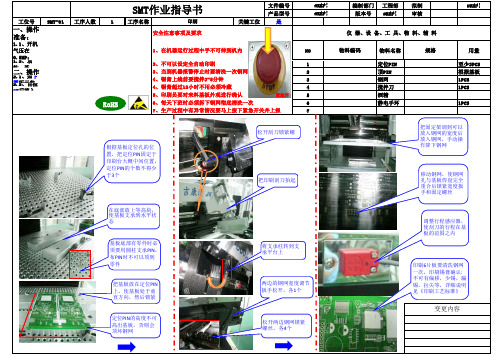

文件编号编制部门工程部拟制#REF!产品型号版本号#REF!审核工位号SMT-01工序人数1工序名称关键工位是一、操作准备:1.1、开机气压在0.5MP;NO物料名称用量1.2、顶针,基1定位PIN至少3PCS二、操作2顶PIN根据基板2.1、如下图所示装3钢网1PCS2.2、自检OK后流入4搅拌刀1PCS5酒精6静电手环1PCS7SMT作业指导书变更内容6、每天下班时必须拆下钢网彻底清洗一次7、生产过程中有异常情况要马上按下紧急开关并上报4、锡膏上线前要搅拌3-5分钟4、锡膏超过12小时不用必须冷藏5、印刷员要对来料基板外观进行确认2、不可以设定全自动印刷3、当到机器报警停止时要清洗一次钢网#REF!#REF!印刷安全注意事项及要求仪 器、设 备、工 具、物 料、辅 料1、在机器运行过程中手不可伸到机内物料编码规格RoHS根据基板定位孔的位置,把定位PIN固定于印刷台大概中间位置,定位PIN的个数不得少于3个在底部放上等高块,使基板支承到水平状态把基板放在定位PIN上,使基板处于垂直方向,然后锁紧定位PIN的高度不可高出基板,否则会顶坏钢网基板底部有零件时必须要用圆柱支承PIN,布PIN时不可以顶到零件把印刷刮刀抬起松开刮刀锁紧螺将支承柱转到支承平台上两边的钢网宽度调节扳手松开,各1个松开两边钢网锁紧螺丝,各4个把固定架调到可以放入钢网的宽度后放入钢网,手动操作降下钢网移动钢网,使钢网孔与基板焊盘完全重合后锁紧宽度扳手和固定螺丝调整行程感应器,使刮刀的行程在基板的范围之内印刷6片板要清洗钢网一次,印刷锡膏确认:不可有偏移,少锡,漏锡,拉尖等,详细说明见《印刷工艺标准》紧急开文件编号编制部门工程部拟制#REF!#REF!产品型号版本号#REF!审核工位号SMT-02工序人数1工序名称关键工位是作业工时S节拍S批准一、操作准备:1.1、开机气压在0.5MP;NO物料名称用量1.2、站位表,BOM,所需物1接料带二、操作内容:2剪刀1PCS2.1、如下图所示依次调出程序,根据站位上3镊子1PCS2.2、自检OK 后流入下一工4静电手环1PCS56SMT作业指导书6.生产过程中有异常情况要马上按下紧急开关并上报4.操作员不可随意改动机器任何参数5.每次转线都要彻底清除机器内部所有异物3.生产过程中每换一盘料必须要通知到IPQC对料1.在机器运行过程中手不可伸到机内物料编码规格2.不可以前后两人同时操作一台机器#REF!#REF!贴片安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料RoHS点“编程程序”进行程序选择画面在“文件”栏里调出要选择的程序根据机器站位所对应的信息,把装好的飞达的料装入对应的站位内,料盘的编码要和机器一致,宽窄根据基板宽度调整轨道宽度,逆时针转为调宽,反之为窄轨道宽度要比基板宽2个MM ,以保证基板能顺利流到机器内,如果过宽会导至掉板或基板定不到位生产前一定要确认飞达是否锁紧,如图所有飞达都必须在同一条直线上,否则将会使机器受到严重损伤!装飞达时,飞达的两个定位柱要垂直装入机器的两个定位孔内最后,一定要把锁紧装置推到前面去,锁紧飞达固定在机器上2mm紧急开关文件编号编制部门工程部拟制#REF!#REF!产品型号版本号#REF!审核工位号SMT-3工序人数1工序名称关键工位是作业工时S节拍S批准一、操作准备:1.1、接驳台电源接通,指示灯亮NO物料名称用量二、操作内容:1镊子1PCS2.1、调轨道宽度;3.发现问题要及时通知技术人员和前工程改善2手指套3PCS2.2,检查印刷,和贴片状态;4.贴片完的基板要及时放入回流炉内,不可在空气中超过2H3静电手套1PCS2.3、过炉;5.清尾散料手贴件,要经IPCQ确认,且在零件旁打点做标识4静电手环1PCS56变更内容SMT作业指导书2.眼睛不可以直接对着贴片机出口看#REF!炉前QC安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料1.不可把手伸到贴片机内接板物料编码规格#REF!要和机器一致,否则要经过IPQC确认方可上机生产RoHS用手轮调整轨道宽贴片完成的基板,按从上到下,从左到右,从小到大的依次顺序,目检,标准详见《贴文件编号编制部门工程部拟制#REF!#REF!产品型号版本号#REF!审核工位号SMT-04工序人数1工序名称关键工位是作业工时S节拍S批准一、操作准备:1.1、电源正常开起NO 物料名称用量二、操作内容:1测温仪1PCS 2.1、打开回流焊电2隔热手套1双2.2、选择当前要生产的程序32.3、炉温到达设定温度,测试温度曲线后过炉456变更内容SMT作业指导书4.生产过程中有异常情况要马上按下紧急开关并上报2.机器没有到达设定温度不可过炉3.炉后出板处不可以堆积基板#REF!#REF!回流焊安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料1.回流焊所有可活动处,不可用手去触摸物料编码规格宽窄用手轮调整轨道宽度,逆时针为宽,顺时针为窄轨道宽度根据基板调整,间隙至少在2MM如有手贴零件,要用镊子夹住,贴在基板上,不可用手直接贴零件。

SMT通用作业指导书

图 1 卡口 OK

图 2 卡口 NG

物资编码

规格

数量

位置

设备/工具/辅料 Feeder

数量

注意事项

1.当有多种物料需要更换时,先拆一站位飞 达,上料→记录→IPQC 核对完后再拆下 站。

2.Feeder 与盘装 IC 要装载到位。

拟 制:周义兵

审 核:

批 准:

东莞市金众电子有限公司

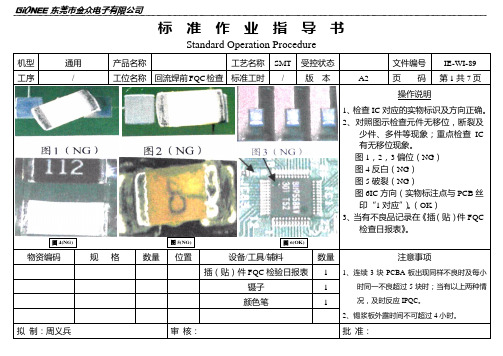

标准作业指导书

Standard Operation Procedure

焊锡状况(标准参照〈PCB 组装工艺 检验标准〉文件编号:(EN-WI-90)

2、如发现不良作好标识区分,并记录 在《焊点面 FQC 检验日报表》。

3、不良现象参照图样。(OK 代表良 品 NG 代表不良品)。

物资编码

规格

数量

位置

拟 制:周义兵

审 核:

设备/工具/辅料 放大镜

“L”型防静电盒

数量 1

图3

175MM

物资编码

规格

数量 位置

拟 制:周义兵

审 核:

工艺名称 SMT 受控状态

文件编号 IE-WI-89

标准工时

/

IC1

版本

图2

IC2

设备/工具/辅料 防静电胶箱/防静电气泡袋

金众现品标

数量 若干 若干

A2 页 码 第 7 共 7 页

操作说明 1、全检 PCBA 无混机型、漏件(两面)等。

2、合格的 PCBA 装入防静电气泡袋,整齐

若干

注意事项

1、以下两项发生时,应立即反应 IPQC。 A、连续 3 块 PCBA 板出现同样不良时; B、同一不良项每小时超过 5 块 PCBA 时。

SMT基本名词解释

AAccuracy(精度):测量结果与目标值之间的差额。

Additive Process(加成工艺):一种制造PCB导电布线的方法,通过选择性的在板层上沈淀导电材料(铜、锡等)。

Adhesion(附着力):类似于分子之间的吸引力。

Aerosol(气溶剂):小到足以空气传播的液态或气体粒子。

Angle of attack(迎角):丝印刮板面与丝印平面之间的夹角。

Anisotropic adhesive(各异向性胶):一种导电性物质,其粒子只在Z轴方向通过电流。

Annular ring(环状圈):钻孔周围的导电材料。

Application specific integrated circuit (ASIC特殊应用集成电路):客户定做得用于专门用途的电路。

Array(列阵):一组元素,比如:锡球点,按行列排列。

Artwork(布线图):PCB的导电布线图,用来产生照片原版,可以任何比例制作,但一般为3:1或4:1。

Automated test equipment (ATE自动测试设备):为了评估性能等级,设计用于自动分析功能或静态参数的设备,也用于故障离析。

Automatic optical inspection (AOI自动光学检查):在自动系统上,用相机来检查模型或物体。

BBall grid array (BGA球栅列阵):集成电路的包装形式,其输入输出点是在组件底面上按栅格样式排列的锡球。

Blind via(盲通路孔):PCB的外层与内层之间的导电连接,不继续通到板的另一面。

Bond lift-off(焊接升离):把焊接引脚从焊盘表面(电路板基底)分开的故障。

Bonding agent(粘合剂):将单层粘合形成多层板的胶剂。

Bridge(锡桥):把两个应该导电连接的导体连接起来的焊锡,引起短路。

Buried via(埋入的通路孔):PCB的两个或多个内层之间的导电连接(即,从外层看不见的)。

CCAD/CAM system(计算机辅助设计与制造系统):计算机辅助设计是使用专门的软件工具来设计印刷电路结构;计算机辅助制造把这种设计转换成实际的产品。

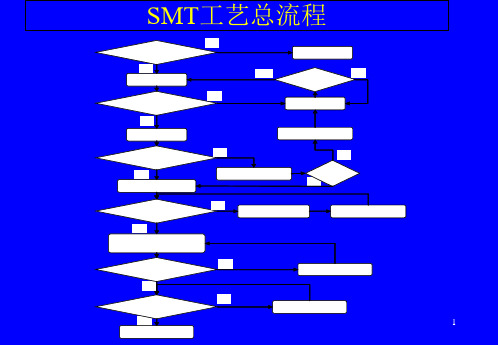

SMT工艺流程图

TSI

OK

Load PCB (Bot) 反面进板

AOI (Top)

Rework 返修 Reflow (Top) 回流焊接

Fail

Screen Print 反面丝网印刷

SPI (Bot)

OK

Pick & Place (Bot) 吸料及贴片

Fail

THI

Hand Place (Top) 正面手置件

Fail

工艺流程图 名称解释及符号含义

变更历史记录 产品版本 发行日期

一、名称解释

SPI: Solder Paste Inspection 锡膏检验 BSI: Bot Side Inspection反面目检 TSI: Top Side Inspection正面目检 W/S INSP: Wave Solder Inspection波峰焊后目检 ICT: Integrated Circuit Tester 集成电路测试 FNI: Final Inspection最终检验 OBA: Out Box Audit开箱抽检 PWTU:Pass Wave Touch Up波峰焊后补焊 FVT:Function Verification Test功能测试 AOI:Automatic Optical Inspection自动光学检验 THI:Through Hole Inspection通孔器件检验 OQC:Output Quality Check出货检验 SMT:Surface Mounting Technology表面贴装技术 VSI: Visual Inspection目检

二、符号含义

Operation操作 Inspection检验 Next Process下一流程 Flow物流

产品名称 板卡名称 板卡料号 工艺名称 名称解释及符号含义

SMT检验作业指导书

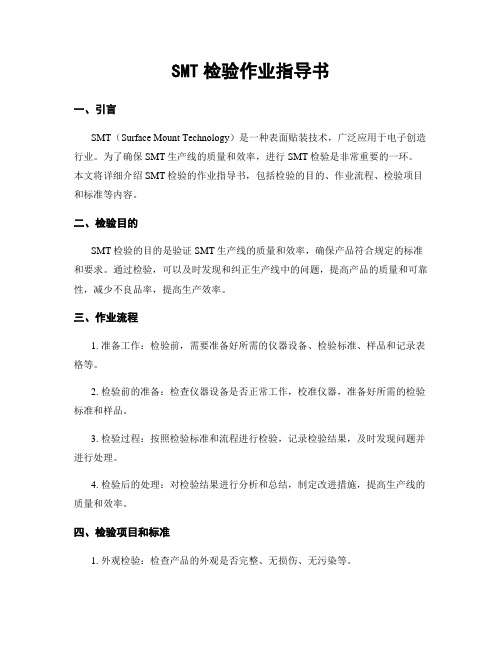

SMT检验作业指导书一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子创造行业。

为了确保SMT生产线的质量和效率,进行SMT检验是非常重要的一环。

本文将详细介绍SMT检验的作业指导书,包括检验的目的、作业流程、检验项目和标准等内容。

二、检验目的SMT检验的目的是验证SMT生产线的质量和效率,确保产品符合规定的标准和要求。

通过检验,可以及时发现和纠正生产线中的问题,提高产品的质量和可靠性,减少不良品率,提高生产效率。

三、作业流程1. 准备工作:检验前,需要准备好所需的仪器设备、检验标准、样品和记录表格等。

2. 检验前的准备:检查仪器设备是否正常工作,校准仪器,准备好所需的检验标准和样品。

3. 检验过程:按照检验标准和流程进行检验,记录检验结果,及时发现问题并进行处理。

4. 检验后的处理:对检验结果进行分析和总结,制定改进措施,提高生产线的质量和效率。

四、检验项目和标准1. 外观检验:检查产品的外观是否完整、无损伤、无污染等。

- 外观标准:产品表面应平整光滑,无划痕、凹陷、氧化等缺陷。

2. 尺寸检验:检查产品的尺寸是否符合规定的标准。

- 尺寸标准:产品的长度、宽度、高度等尺寸应符合设计要求的公差范围。

3. 焊接质量检验:检查产品的焊接质量是否良好。

- 焊接标准:焊接点应坚固可靠,无焊接虚焊、焊接短路等质量问题。

4. 焊盘质量检验:检查产品的焊盘质量是否符合要求。

- 焊盘标准:焊盘应平整、无裂纹、无氧化等缺陷。

5. 电气性能检验:检查产品的电气性能是否符合要求。

- 电气性能标准:产品的电阻、电容、电感等参数应在规定的范围内。

6. 功能测试:检查产品的功能是否正常。

- 功能标准:产品应能正常工作,完成规定的功能和操作。

7. 可靠性测试:检查产品的可靠性是否达到要求。

- 可靠性标准:产品应经受住长期的工作和环境变化的考验,无故障和损坏。

五、数据记录与分析在进行SMT检验时,需要及时记录检验结果和相关数据,并进行分析和总结。

SMT回流焊工艺公开课获奖课件

SMT回流焊工艺控制

炉温曲线分析(profile)

200

最高峰值220 ℃±5℃

时间

有铅制程( profile)

有铅回流炉温工艺要求:1. 起始温度(40℃)到120 ℃时旳温升 率为1~3 ℃/s2. 120 ℃~175 ℃时旳恒温时间要控 制在60~120秒3. 高过183 ℃旳时间要控制在45~90 秒之间4. 高过200 ℃旳时间控制在10~20 秒,最高峰值在220 ℃±5℃5. 降温率控制在3~5℃/s之间为好6. 一般炉子旳传送速度控制在 70~90cm/Min为佳

温度(℃)

(图一)

炉温曲线分析(profile)

SMT回流焊接分析

¤ 在生产双面板或阴阳板时,贴第二面(二次)过炉时,相相应旳下溫区不易与上溫区设定參數值差异太大,一般在5~10 ℃左右. a.假如差别太大了会造成錫膏內需要蒸发旳气流不能完全旳蒸发(产愤怒泡)b.一般第一次焊接后旳錫在第二次过炉时,它旳溶点溫度会比第一次高10%左右c. 气泡应控制在15%以内,不影响功能注:SMT元件尽量分布在PCB一面

无铅和有铅工艺成本和设备通用性比较: 绝大多数旳有铅设备都合用于无铅工艺,涉及:印刷机、贴片机、回流炉、BGA返修台、分板机和测试设备。只有一种例外,那就是波峰焊机,无铅/有铅波峰焊机要严格区别。1. 成本大大提升 有铅工艺转化为无铅工艺,其成本提升主要是无铅辅助材料和无铅印制电极板成本提升,无铅器件成本基本差不多。2. 无铅和有铅工艺设备通用性比较 有铅工艺转化为无铅工艺,在设备上基本通用,只是在波峰焊机和锡锅两种设备要严格区别,详细对例如下表:

极端下线路板温度为265°C

有关回流焊温度设置

生产不同旳产品,使用不同旳原材料(PCB基板旳材料、厚度,贴片旳类型等),使用不同旳焊膏,温度设置都会有所不同,下面只以焊膏为例进行温度设置。回流温度曲线关键参数:无铅回流曲线关键参数(田村焊膏):1)温度设置 A:20-30℃ B:130-140℃ C:180-190℃ D:230-240℃2)时间设置A→B:40-60sB→C(D部分):60-120s超出220℃(E部分):20-40s3)升温斜率A→B:2-4℃/s ,C→F:1-3℃/s无铅回流曲线关键参数(石川焊膏):2)温度设置 A:20-30℃ B:130-140℃ C:180-190℃ D:235-245℃2)时间设置A→B:40-60sB→C(D部分):80-120s超出220℃(E部分):40-60s4)升温斜率A→B:2-4℃/s, C→较大旳差别,如下表

introduction of smt-process-flow

(2) 迴焊區(Reflow) :

影響:★迴焊區若加熱溫度不足,則由於無法確保充足的熔融 焊錫與 Pad 的接觸時間,很難獲得良好的焊接狀態, 同時由於熔融焊錫內部的助焊劑成份和氣體無法被排 出,因而發生空洞 (Void) 與冷焊(Cold soldering)。 ★迴焊區的Peak Temp. 溫度太高或183℃以上時間拉的 太長,則該熔解的焊錫將被再氧化而導致接合程度減 低等缺陷產生。

4. REFLOW Profile (Alloy Sn63 Pb37) : For BGA chipset

Reflow Profile has to calibrate considered from all the different factors in solder paste, component density,mother board layout, material properties and conveyor speed, etc.. Peak Temperature 220 ± 10°C, 10 ~20 sec. Temp. (°C) ° About 183°C ° About 130°C °

%

%

%

%

%

%

% 85

10

20

30

40

50

60

65

75

The Percentage of TIN

Page 25 of 90

95

%

CASE Study: PC板翹曲度

*

PC板翹曲度:規格要求及嚴格進料檢查(可避免QFP/BGA空焊) 。

★ PCB翹曲規格:不超過PCB對角線長度之0.7% (IPC-TM-650)。 ★ PCB 廠商針對不平或變形的PCB,會集中收集統一熱壓平後歸還。 ★ PCB板翹通常與PCB製程較無關係,而與Layout 與 密度關係較大 ,例如 Pad (銅)與PCB Epoxy 熱膨脹係數不同,受熱後散熱速度亦 不同,若Layout 與密度不平均則易造成PCB翹曲。 ★ 若PCB 吸水率超過0.3%,且無烘乾,則會有脫層 (Delamination) 之不良。(正常PCB吸水率應在0.1%以下) ★ PCB烘烤溫度:(SMT前, PC板的重烤溫度,120℃, 2 hrs) ,一般 PCB廠出貨前PCB烘烤規格: (a) 步驟:25℃昇溫至130℃(約40分鐘) 130℃並以重物熱壓烘烤 2 小時 降溫25℃(約40分鐘後取出) 真空熱縮袋包裝出貨 (b)包裝時亦可加放乾燥劑。(選擇性) ★ PCB上BGA/QFP IC位置設計:應避免設計在PCB對角線上。

smt表面组装技术-SMT09ProcessFlowCD 精品

CMOS Manufacturing Steps

1. Twin-well Implants 2. Shallow Trench Isolation 3. Gate Structure 4. Lightly Doped Drain Implants 5. Sidewall Spacer 6. Source/Drain Implants 7. Contact Formation 8. Local Interconnect 9. Interlayer Dielectric to Via-1 10. First Metal Layer 11. Second ILD to Via-2 12. Second Metal Layer to Via-3 13. Metal-3 to Pad Etch 14. Parametric Testing

SEM Micrographs of First Metal Layer over First Set of Tungsten Vias

TiN metal cap

Metal 1, Al

Tungsten plug

Mag. 17,000 X

Micrograph courtesy of Integrated Circuit Engineering

Electromagnetic field

Free electron

e-

e-

Ion sheath

e-

+ Chamber wall

Positive ion

R

Radical chemical

Vacuum line

High-frequency energy

RF coax cable Photon Glow discharge (plasma) Vacuum gauge Wafer

SMT Offline Setup Flow新

SMT Offline Setup Flow备料流程图一 .开工前和准备工作时1.确保区域的清洁。

2. 依照ESD ,生产操作程序和安全指导规则3. 确认Feeder List 上的程序名和On-line 上的一致.4. 根据Feeder List 填写Component Change Log,选择贴装元件和相应的喂料器。

5. 细间距元件不允许用手直接安装。

使用真空吸笔处理细间距元件。

二.备料流程1.根据计划表知道产品号,并在on-line 中查找该产品的机台程序名后,再去打印料站表(Feeder List )和取值表2.拉来装有该产品材料的料箱,再去找料,并根据料站表标示的位置在料盘上写上相应的料站位置(当料找不到时,要根据Pick List 去查看是否有移料/缺料的)3.取元件的首件(电容&电阻&电感),并把料盘装到相对应的喂料器上 装料时应确认: a).料盘的料号.站位.是否和Feeder List 上的一致 b).喂料器型号,格式没有错.c).料有装到位(齿轮与料带孔相对应,料有对准中心点)d )料装完后确认每一个喂料器前端的压盖有压到位4.测量元件值并输入到RCL 系统中并在取值表格中签名,表明已输入RCL 系统5.将装好料的Feeder 按照站位放Table 相应的位置6.把料盘上的LP(A 后面的数字)扫入RF 系统中,再扫站位,当料全部扫入系统后,系统自动跳出 Loading complete 代表完成扫描(如果没有跳出Loading complete,说明料还没有扫完)7.当生产完成后,将料退回拆料去并进行拆料.注意:在打首板之前必须做完取值,测值,并输入RCL 系统的动作。

三.拆料程流步骤:1.将要拆的料的喂料器齿轮松开2.喂料器前端压盖打开3.把料带向上拉起约1-2CM.4.料带前端预留25MM的废料带,大约十个孔5.用剪刀把料带剪成斜边.并把废料带从喂料器中取出6.用黄色胶纸把料带前端粘贴好,防止元件脱落7.物料从喂料器上取下,绕好白色料带,固定物料不散.8.扣好喂料器压盖,然后用手压一下,确保已经扣好,完成拆料流程.备注: 1. 为了方便下次装料,料带前端必须预留25MM的废料带,2.废料带必须全部从喂料器中拉出.(如果废料带掉入喂料器中,必须用物品把废料带捅出来,如果实在无法取出,做好标识送入维修处.)3.每次拆完料后,要确认每个喂料器前端的压盖有扣到位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Photo courtesy of Advanced Micro Devices

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

Photo 9.1

© 2001 by Prentice Hall

Simplified Schematic of a Photolithography Prolow

• Overview of Areas in a Wafer Fab

– Diffusion – Photolithography – Etch – Ion Implant – Thin Films – Polish

• CMOS Manufacturing Steps • Parametric Testing

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

Figure 9.2

© 2001 by Prentice Hall

Simplified Schematic of High-Temperature Furnace

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

Figure 9.5

© 2001 by Prentice Hall

Simplified Schematic of Ion Implanter

Gas cabinet Ion source Filament Plasma

by Michael Quirk and Julian Serda

© 2001 by Prentice Hall

Objectives

After studying the material in this chapter, you will be able to:

1. Draw a diagram showing how a typical wafer flows in a sub-micron CMOS IC fab.

silicon nitride

Contact holes

G

ox S

D

G SD

top nitride S GD

S GD

Ion Implantation

Active

Nitride

Contact

Regions

Deposition

Etch

Used with permission from Advanced Micro Devices

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

Figure 9.6

© 2001 by Prentice Hall

Thin Film Metallization Bay

Photo courtesy of Advanced Micro Devices

Extraction assembly Analyzing magnet Ion beam

Lighter ions

Mass resolving slit Acceleration column

Beamline tube

Process chamber

Heavy ions

Graphite

Scanning disk

Passivation layer ILD-6

14

Bonding pad metal

M-4 13

M-3

ILD-5 ILD-4

12

M-2

11

ILD-3 ILD-2

M-1 10

Via

9

ILD-1

8 LI metal

Poly gate 5 3

LI oxide

n+ 2

p+

4

p+

STI

n+

n+

6

p+

7

n-well

2. Give an overview of the six major process areas and the sort/test area in the wafer fab.

3. For each of the 14 CMOS manufacturing steps, describe its primary purpose.

Load Station

Vapor Prime

Resist Develop- Edge-Bead

Coat

Rinse Removal Transfer Station

Wafer Stepper (Alignment/Exposure System)

Wafer Cassettes

Wafer Transfer System

Major Fabrication Steps in MOS Process Flow

oxygen

Silicon dioxide

Silicon substrate

Oxidation (Field oxide)

photoresist

UV light

Mask

exposed photoresist

Photoresist

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

Figure 9.1

Metal contacts

dS rGaiDn

Metal Deposition and

Etch

© 2001 by Prentice Hall

Temperature controller

Thermocouple measurements

Quartz tube

Gas flow controller

Process gas

Temperaturesetting voltages

Heater 1 Heater 2 Heater 3

Three-zone Heating Elements

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

© 2001 by Prentice Hall

Model of Typical Wafer Flow in a Sub-Micron CMOS IC Fab

Soft Bake

Cool Plate

Cool Plate

Hard Bake

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

Figure 9.4

© 2001 by Prentice Hall

Simplified Schematic of Dry Plasma Etcher

Mask-Wafer

Exposed

Coating Alignment and Exposure Photoresist

oxide

Photoresist Develop

Ionized CF4 gas photoresist

oxide

Ionized oxygen gas oxide

Oxide Etch

Photoresist Strip

Vacuum line

High-frequency energy

RF coax cable Photon Glow discharge (plasma) Vacuum gauge Wafer

Cathode electrode

Flow of byproducts and process gases

Exhaust to vacuum pump

Process chamber

Gas inlet

Capacitivecoupled RF input

Chemical vapor deposition

CVD cluster tool

Semiconductor Manufacturing Technology

by Michael Quirk and Julian Serda

oxygen gate oxide

Oxidation (Gate oxide)

Dopant gas Silane gas polysilicon

Ionized CCl4 gas oxide

Polysilicon Deposition

Polysilicon Mask and Etch

Scanning ion beam

by Michael Quirk and Julian Serda

Photo 9.3

© 2001 by Prentice Hall

CMOS Manufacturing Steps

1. Twin-well Implants 2. Shallow Trench Isolation 3. Gate Structure 4. Lightly Doped Drain Implants 5. Sidewall Spacer 6. Source/Drain Implants 7. Contact Formation 8. Local Interconnect 9. Interlayer Dielectric to Via-1 10. First Metal Layer 11. Second ILD to Via-2 12. Second Metal Layer to Via-3 13. Metal-3 to Pad Etch 14. Parametric Testing