HACCP危害分析实施报告表

HACCP危害分析工作表

HACCP危害分析工作表HACCP(危害分析与关键控制点)是一种食品安全管理系统,旨在通过危害分析和确定关键控制点(CCPs)来确保安全食品的生产。

HACCP危害分析工作表是一个重要的工具,用于识别和评估食品生产过程中的危险因素,并确定关键控制点以防止风险和确保最终产品的安全性。

以下是一个详细的HACCP危害分析工作表的示例:1.食品生产过程的描述:描述食品生产过程的详细步骤,包括原材料的接收、存储、加工、包装和配送等环节。

确保描述准确,充分理解食品生产过程。

2.识别潜在的危险因素:列出可能存在的危险因素,例如微生物污染、化学物质残留、物理污染和经营实践不当等。

确保列出所有可能存在的危险因素,并针对每个危险因素进行详细的描述。

3.评估危险因素的严重性:对每个危险因素进行严重性评估,包括可能对人体健康造成的严重后果和食品质量的影响。

根据危险因素的严重性,将其分类为高、中和低级别。

4.确定关键控制点(CCPs):从所识别的危险因素中选择关键控制点,这些控制点对于防止或消除危险因素至关重要。

选择关键控制点时,要考虑危险因素的严重性、出现频率和可能的控制方法等因素。

5.确定监控措施:对于每个关键控制点,确定相应的监控措施,用于监测危险因素是否得到控制。

监控措施可以包括温度检测、时间监控、化验检验等。

确保监控措施能够及时有效地检测和纠正危险因素。

6.确定纠正措施:确定每个关键控制点的纠正措施,以防止危险因素发生或继续发生。

纠正措施可以包括调整温度、改变操作程序、更换设备等。

7.确定验证措施:确定验证措施,用于验证关键控制点是否有效,并确保食品生产过程的安全。

验证措施可以包括定期检查、化验检验和参考相关的法规标准。

8.确定记录措施:确定记录措施,用于记录每个关键控制点的监控结果和纠正措施的实施情况。

记录措施可以包括温度记录、检验报告、操作记录等。

9.建立监控计划:根据危险因素和关键控制点的分析结果,建立监控计划。

HACCP计划之饼干危害分析表

A11

出炉

生物危害:无

化学危害:无

物理危害:无

A12

冷却

生物危害:致病菌污染

化学危害:无

物理危害:无

N

*设备、工器具及人员污染

*通过OPRP(S)控制;

N

A13

内包装材料验收

生物危害:细菌病原体污染

化学危害:重金属

物理危害:灰尘、纸屑、塑料纤维等

N

N

N

*加工、储运过程细菌污染

*加工过程残留

*按《检验规程》严格验收,随后熬糖沉淀可消除。

N

Y-CCP1B

N

A3

食用棕榈油验收

生物危害:无

化学危害:酸价

物理危害:无

Y

*酸价超标

*按《检验规程》严格检验,按《采购管理程序》选择评价合格供应商;供应商提供三证,每半年提供食用棕榈油和人造奶油化验报告;通过HACCP计划控制

Y-CCP1C

A4奶粉验收

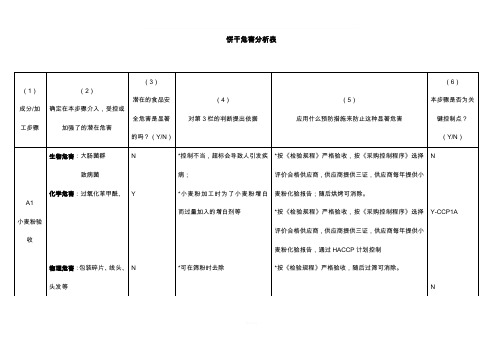

(3)

潜在的食品安全危害是显著的吗?(Y/N)

(4)

对第3栏的判断提出依据

(5)

应用什么预防措施来防止这种显著危害

(6)

本步骤是否为关键控制点?

(Y/N)

A1

小麦粉验收

生物危害:大肠菌群

致病菌

化学危害:过氧化苯甲酰、

物理危害:包装碎片、线头、头发等

N

Y

N

*控制不当,超标会导致人引发疾病;

*小麦粉加工时为了小麦粉增白而过量加入的增白剂等

检验规程严格验收按采购控制程序选择评价合格供应商供应商提供三证供应商每半年提供饴糖检测报告通过haccp计划控制yccp1d成分加工步骤确定在本步骤介入受控或加强了的潜在危害潜在的食品安全危害是显著本步骤是否为关键控制点

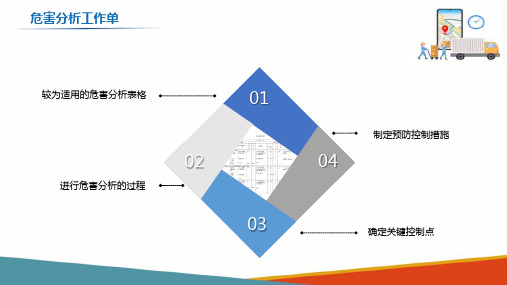

HACCP危害分析工作单的填写

较为适用的危害分析表格

01

02

进行危害分析的过程

03

制定预防控制措施

04

确定关键控制点

危害分析工作单

01

加工工序

03

识别潜 在危害

02

判断显 著危害

危害分析工作单

对判断的显著危 害提出依据

01

制定相应的预 防控制措施

02

该步骤是关键 控制点吗

03

危害分析工作单

产品名称

03

企业地址

兽药残留

天然毒素

包装材料

食品添加剂

2.第二栏

金属

物理性危害

玻璃

3.第三栏

➢ 危害显著性评价

4.第四栏

HACCP小组自由讨论

01

02

发生的可能性和严重性

发生的可能危害的显著性

4.第四栏

潜在危害未予控制

严重性 评估

对健康伤害严重程度

4.第四栏

生物性显 著危害

4.第四栏

02

04 储存及销售方法

企业名称 01

危害分析工作单

05 用途

1.第一栏

预先步骤中产品确认的工艺流程图

标题

填写到危害分析工作单第一个栏目

2.第二栏

确定本工序的潜在危害 来自原料自身、来自加工过程

2.第二栏

生物危害 占80%到

90%

细菌 病毒 寄生虫

2.第二栏

化学性 危害

环境中的污 染物

农药残留

不同产品加工过程不同

同一产品加工过程可能不同

03 02

04

产品或加工过程发生变化

针对某一产品加工过程

01

05

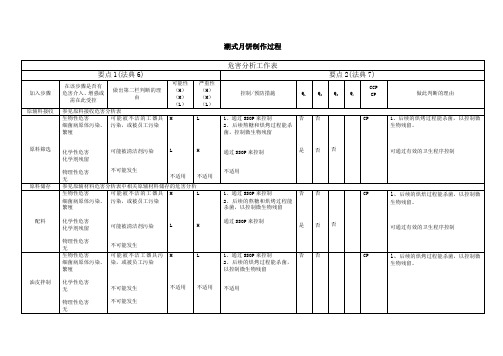

(推荐)HACCP危害分析工作表

(M)

(L)

控制/预防措施

Q1

Q2

Q3

Q4

CCP

CP

做此判断的理由

定量分块

生物性危害

细菌病原体污染、繁殖

化学性危害

无

物理性危害

无

可能被不洁工器具污染,或被员工污染

不可能发生

不可能发生

M

不适用

L

不适用

1、通过SSOP来控制

2、后续的烘烤过程能杀菌,以控制微生物残留

不适用

否

否

CP

1、后续的烘烤过程能杀菌,以控制微生物残留。

细菌病原体污染、繁殖

化学性危害

无

物理性危害

无

可能被不洁工器具或环境污染,或被员工污染

不可能发生

不可能发生

M

不适用

L

不适用

1、通过SSOP来控制

2、后续的烘烤过程能杀菌,以控制微生物残留

不适用

否

否

CP

1、产品主要为油和面粉组成,相对较低的水分含量本身不易生长和繁殖微生物。

2、后续的烘烤过程能杀菌,以控制微生物残留。

不可能发生

不可能发生

M

不适用

L

不适用

1、通过SSOP来控制

2、后续的烘烤过程能杀菌,以控制微生物残留

不适用

否

否

CP

1、产品主要为油和面粉组成,相对较低的水分含量本身不易生长和繁殖微生物。

2、后续的烘烤过程能杀菌,以控制微生物残留。

置盘

生物性危害

细菌病原体污染、繁殖

化学性危害

无

物理性危害

无

可能被不洁工器具或环境污染,或被员工污染

做出第二栏判断的理由

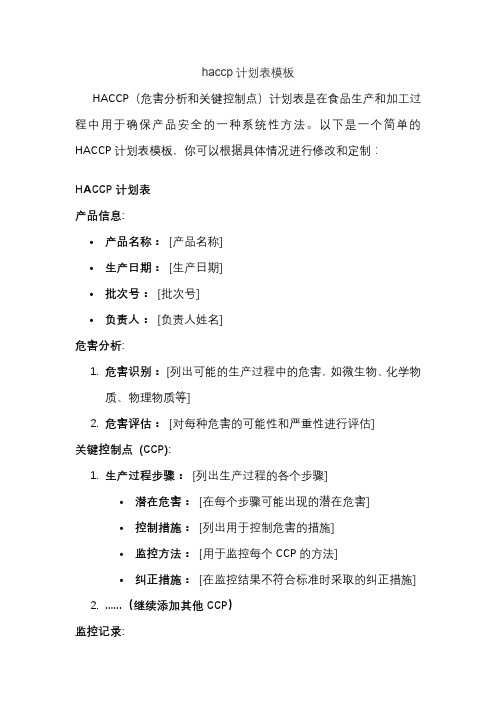

haccp计划表模板

haccp计划表模板

HACCP(危害分析和关键控制点)计划表是在食品生产和加工过程中用于确保产品安全的一种系统性方法。

以下是一个简单的HACCP计划表模板,你可以根据具体情况进行修改和定制:HACCP计划表

产品信息:

•产品名称:[产品名称]

•生产日期:[生产日期]

•批次号:[批次号]

•负责人:[负责人姓名]

危害分析:

1.危害识别:[列出可能的生产过程中的危害,如微生物、化学物

质、物理物质等]

2.危害评估:[对每种危害的可能性和严重性进行评估]

关键控制点(CCP):

1.生产过程步骤:[列出生产过程的各个步骤]

•潜在危害:[在每个步骤可能出现的潜在危害]

•控制措施:[列出用于控制危害的措施]

•监控方法:[用于监控每个CCP的方法]

•纠正措施:[在监控结果不符合标准时采取的纠正措施]

2.......(继续添加其他CCP)

监控记录:

•监控日期:[监控日期]

•监控人:[监控人姓名]

•CCP监控结果:[记录监控结果,包括是否符合标准]

验证:

•验证日期:[验证日期]

•验证人:[验证人姓名]

•验证结果:[验证每个CCP是否有效,是否需要调整控制措施] 纠正措施记录:

•纠正日期:[纠正日期]

•纠正措施:[采取的纠正措施]

•负责人:[负责人姓名]

记录保留:

•记录保留期限:[规定记录保留的时间]

•存档位置:[存放记录的具体位置]

这个模板提供了一个基本框架,你可以根据你的食品生产和加工过程的具体情况进行调整和修改。

在实施HACCP计划时,请确保所有相关的步骤和控制措施得到适当的监控和验证。

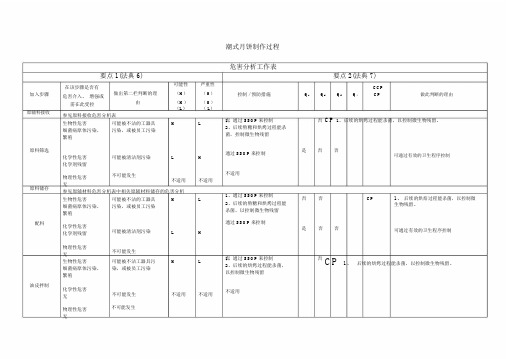

月饼生产危害分析HACCP计划表

如烘烤温度和时间不当会产生有害的化学物质

要求隧道炉内面火温220℃,底火温180℃

时间:≥23分钟。严格按烘焙温度和时间执行

是

物理危害:无

冷却

生物危害:病原体生长,病原体污染

是

空间卫生条件不够会引入微生物污染

由SSOP控制,加强空气消毒除菌

否

化学危害:无

物理危害:无

金属检测

生物危害:无

化学危害:无

是

设备卫生清洗不够或员工卫生状况不佳会引入病原体

由SSOP控制,加强员工卫生,定期对设备进行清洗消毒

否

化学危害:无

物理危害:杂异物

否

烘烤

生物危害:病原体残留

是

如烘烤温度和时间不当会令病原体残留

要求隧道炉内面火温220℃,底火温180℃

时间:≥23分钟。严格按烘焙温度和时间执行

是

化学危害:产生有害化学物质

否

化学危害:化学残留

是

过度使用食品添加剂,或者称量不准确会引入化学残留积累

使用添加剂的种类和数量严格执行GB2760,定期校秤

是

物理危害:杂异物

否

搅拌

生物危害:病原体生长,病原体污染

是

设备卫生清洗不够或员工卫生状况不佳会引入病原体

由SSOP控制,加强员工卫生,定期对设备进行清洗消毒

否

化学危害:化学污染

否

化学危害:化学污染

是

机器设备的发生故障导致机器润滑剂的渗漏

由SSOP控制,加强设备的日常维护

否

物理危害:杂异物

是

机器设备零部件的脱落或机器维修过程中遗留的金属屑

由SSOP控制,加强设备的日常维护和维修后的处理工作

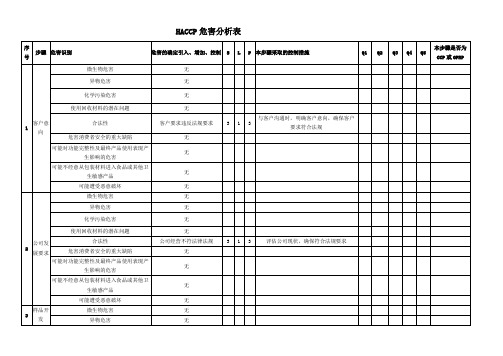

HACCP危害分析表

可能遭受恶意破坏

无

11

客户订单

微生物危害

无

异物危害

无

化学污染危害

无

使用回收材料的潜在问题

无

合法性

无

危害消费者安全的重大缺陷

无

可能对功能完整性及最终产品使用表现产生影响的危害

无

可能不经意从包装材料进入食品或其他卫生敏感产品

无

可能遭受恶意破坏

无

12

生产计划

微生物危害

无

异物危害:可能残留异物

无

化学污染危害:无

3

1

3

来料检验加强对油墨附着力的测试,不合格品退货

可能遭受恶意破坏

无

16

贮存

微生物危害

储存条件不良,导致发霉、虫害等

2

1

2

先进先出,进行明确标识、防止破损,离地隔墙存储,做好防护及虫害控制措施

异物危害

存放过程渗入异物

2

1

2

印刷后铁料用缠绕膜包好

化学污染危害

与化学品混放,产品被污染

2

1

2

按仓库管理规定分开存放

使用回收材料的潜在问题

无

合法性

无

危害消费者安全的重大缺陷

无

可能对功能完整性及最终产品使用表现产生影响的危害

无

可能不经意从包装材料进入食品或其他卫生敏感产品

无

可能遭受恶意破坏

可能遭受外来人员破坏或投毒等事件

3

1

3

车辆、人员出入登记,安装摄像监控

17

领料

微生物危害

无

异物危害

无

化学污染危害

无

合法性

无

危害消费者安全的重大缺陷

HACCP(危害分析与关键控制点)

28Байду номын сангаас

包装上的标签应按CB 7718的有关规定执行。 生产过程的各项原始记录(包括工艺规程中各个关键因素

的检查结果)应妥为保存,保存期应较该产品的商品保存 期延长六个月。

29

(5)卫生和质量检验的管理

应设立与生产能力相适应的卫生和质量检验室,并配备经 专业培训、考核合格的检验人员。

56

原理4 关键控制点监控

监控:实施一个有计划的连续观察和测量,以评估一个 CCP是否受控,并且为将来验证时使用做出准确记录。

监控计划 监控对象:通常通过观察和测量来评估是否一个CCP是在

关键限值内操作的。 监控方法:通常用物理或化学的测量(数量的关键限值)

或观察方法,监控方法要求迅速和准确。 监控频率:可以是连续的或间断的。

给排水系统应能适应生产需要,设施应合理有效。污 水排放必须符合国家规定的标准

污物(加工后的废弃物)远离生产车间,且不得位于生 产车间上风向;

烟道出口与引风机之间须设置除尘装置;

22

各种管道、管线尽可能集中走向。冷水管不宜在生产线、 设备和包装台上方通过,防止冷凝水滴入食品;

生产车间人均占地面积(不包括设备占位)不能少于 1.50m2,车间高度不低于3m。饮料、熟食、成品包装等 生产车间或工序必要时应增设水幕、风幕或空调设备;

要设有温、湿度监测装置和防鼠、防虫等设施,定期检查 和记录。

运输工具(包括车厢、船仓和各种容器等)应符合卫生要求。

31

(7)个人卫生与健康的要求

从业人员(包括临时工)应接受健康检查,并要先经过卫生 培训教育。

不准穿工作服、鞋进厕所或离开生产加工场所。 进人生产加工车间的其他人员(包括参观人员)均应遵守本

危害分析工作单、HACCP计划表

敌敌畏/(mg/kg)

≤0.05

四环素/(mg/kg)(肌肉)

≤0.25

金霉素/(mg/kg)

≤1

土霉素/(mg/kg)(肌肉)

≤0.1

磺胺二甲嘧啶/(mg/kg)

≤0.1

二氯二甲吡啶酚(克球酚)/(mg/kg)

≤0.01

滴滴涕/(mg/kg)

≤0.2

白砂糖CCP1

色值/IU

≤25

供方提供合格证明

开袋加热即可食用12345678910关键控制点显著危害对每个预防措施的关监控纠偏行动记录验证监控什么怎么监控监控谁监键限值频率控猪肉原料验收ccp1汞以hg计mgkg005原料供货方必须是ciq注册工厂提供动物检疫合格单官方检验报告单质检员查验合格证明定期抽验原料肉的卫生质量每年质检员拒收无合格证产品取消供货商资格原辅料接受记录质检部定期核查记录铅以pb计mgkg02砷以as计mgkg05六六六mgkg02敌敌畏mgkg005四环素mgkg肌肉025金霉素mgkg1土霉素mgkg肌肉01磺胺二甲嘧啶mgkg01二氯二甲吡啶酚克球酚mgkg001滴滴涕mgkg02白砂糖ccp1色值iu25供方提供合格证明质检员查验合格证明每年质检员拒收无合格证产品取消供货商资格原辅料接收记录质检部定期核查记录浑浊度mau30二氧化硫mgkg6味精ccp1氯化物以cl计01供方提供合格证明质检员查验合格证明每年质检员拒收无合格证产品取消供货商资格原辅料接收记录质检部定期核查记录铁mgkg:

产品描述:煮制、冷冻和包装的酱卤肉制品(牛丸、猪丸、鸡丸、羊丸等)

工厂地址:

销售和贮存方法:冷冻贮存和冷藏车发运

预期用途:开袋加热即可食用

1

2

3

4

5

HACCP危害分析报告表.docx

实用文档14 HACCP危害分析表公司名称:北京芳馨小灵通营养餐有限公司产品:学生营养餐,快餐公司地址:北京市丰台区太子峪杨家坟村南厂房销售和储存方式:预定、配送、常温储存预期用途和消费者:营养配餐、开餐食用。

学校团体学生、社会餐1)原辅料的验收—储存123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 动物性食品B: 致病菌的引入否后续有加热灭菌采购正规企业(部分供应是CCP1-( 1)原料验收致病菌增值产毒是运输过程温度升高造成微生教委指定的企业)生产冷却劣质 / 腐败肉物排酸肉及其它产品,要求企业以保温车运输,检查冻品C: 兽药及农药残留毒素是兽药和农药残留普遍及仙品的温度和外观,索取猪肝等动物内脏含有毒素证书及检验报告,根据使用P: 针头情况对供方进行评价,必要塑料袋等正规企业的生产的肉经过金时对供方进行现场审核否属检测仪器后序有清洗肉品的工作不采购高风险食品如动物内脏蔬菜类食品B:腐烂的蔬菜,过期的产品至病菌是蔬菜堆放不通风易腐烂后面有洗菜/摘菜否原料验收否加热后食用不采购高风险蔬菜:如扁豆C: 农药残留农药检测,合格供方,索证CCP1-( 2)是蔬菜在种植过程中使用P: 石子,金属等异物农药清洗和摘菜否农田种植粮食类食品B: 致病菌否程序加热过程,水分低不增值采购国家认可的绿色食品CCP1-( 3)原料验收粮食不安全普遍存在索证C: 添加剂,药残,黄曲霉毒素是123456杂质是粮食食品原料中有杂质淘米洗米否实用文档加工辅料B:致病菌引入和增值否后序加热,水分低否调味品类C:添加剂工业化学品是国内调味品存在假冒伪正规企业生产,信誉好的超P:杂质否劣,个别产品作坊加工市采购换包装B:致病菌引入否SSOP控制工器具的清洁否C: 消毒剂残留否P: 无入库存放B:致病菌,腐败菌增值是温度控制不当微生物增值1先进先出。

CCP22控制 ( 果存温襄:鲜肉≤5℃;冻肉≤一10℃;交叉污染否不同原料分开存放3储存时间:肉≤ 5 天;菜≤解冻品与原料分开3天C: 无P: 无2)准备2.1)蔬菜类择菜、削皮—入容器储存—洗涤、浸泡—入容器—切—入容器—储存(叶菜/ 去皮菜水泡储存)123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP摘菜/削皮物理:异物非显著SSOP控制人员,工器具,开包装卫生入容器 / 储存生物:致病菌污染否SSOP控制工器具卫生保鲜库化学:无存物理:无洗涤/浸泡生物:致病菌污染否SSOP控制水的安全化学:农药残留物理:无否彻底喜庆 2 次,用水充分入容器生物:致病菌污染否SSOP控制工器具卫生化学:无物理:无切生物:致病菌污染否SSOP控制工器具卫生化学:无物理:无入容器生物:致病菌污染否SSOP控制工器具卫生化学:铁锈物理:无暂存生物:致病菌/ 腐败菌增值否时间短<3小时化学:无物理:无2.2 )豆制品开包装—切—入容器—备用123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 开包装生物:致病菌污染否SSOP个人卫生、工器具清洁,化学:无开包装规定物理:无切生物:致病菌污染否SSOP控制工器具卫生化学:铁锈物理:无入容器生物:致病菌污染否SSOP控制工器具卫生化学:无物理:无备用生物:致病菌德赃菌增值否时间短 <3 小时化学:农药残留物理:无审批:日期:年月日2.3) 干货开包装—浸泡—摘—洗—入容器—切—入容器—备用123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 开包装生物:致病菌污染否SSOP个人卫生、工器具清洁,化学:无开包装规定物理:无浸泡生物:致病菌 / 腐败菌增值否冷藏库内水发 4个小时化学:无SSOP控制工器具卫生物理:无摘生物:致病菌污染否SSOP控制水的安全化学:无物理:异物否人工全检异物SSOP控制个人卫生洗生物:致病菌污染否SSOP控制水的安全化学:无物理异物否人工全检剔除泥沙SSOP控制个人卫生入容器生物:致病菌污染否SSOP控制工器具卫生化学:无物理:无备用生物:致病菌 / 腐败菌增值否时间短< 2 小时化学:无物理:无审批:日期:年月日实用文档2.4 )动物性食品开包装—(解冻)—清洗—(鱼处理—清洗)—入容器—切配储存备用123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 开包装生物:致病菌污染否SSOP个人卫生、工器具清洁,化学:无开包装规范物理:无(解冻)生物:致病菌污染否保险内解冻< 5 度化学:无不同解冻品与库内其它物资物理:无分开放置入容器生物:致病菌污染否SSOP控制工器具卫生化学:无物理:无清洗生物:致病菌污染否SSOP控制水的安全化学:无物理:异物否逐只清洗,水量充分去除异物(鱼处理)生物:致病菌污染否SSOP控制水的安全(清洗)SSOP控制工器具卫生化学:内脏污染否逐只内外清洗,水量充分去除物理:异物否异物等杂质入容器生物:致病菌污染否SSOP控制工器具卫生化学:无物理:无切配生物:致病菌污染否SSOP控制工器具卫生化学:无实用文档物理:无储存备用生物:致病菌、腐败菌繁殖,产否储存时间短< 2 小时生毒素化学:无物理:无3)加热3.1 )运输—上浆—滑肉—入容器—暂存—辅料焯水—冲凉—煸炒—加调料—出锅入容器3.2 )运输蔬菜焯水—冲凉—挑选—煸炒—加调料—出锅入容器123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为CCP3.7 )运输—(挂糊)预制—炸—暂存—煸炒—上色/ 调料—炖制—出锅入容器()123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 运输B:致病菌的交叉污染否后序加热, SSOP定期清洁工器C:无具D:无挂糊/预制B:引入致病菌否后序加热杀菌C:无D:异物否辅料来自合格供方炸B:杀死部分致病菌否后序有灭菌步骤C:无D:无暂存B:致病菌增值产毒是暂存后温度下降有利与细菌时间短< 2 小时直繁殖接加工时间> 2 小实用文档时则在冷藏库中低C:无温保存P:无降温要求1)平盘放置2)2 小时内温度从60 度降至21度4小时内温度从21度降至 5度煸炒B:无C:无P:无上色/调料B:无C:无P:无炖制B:致病菌残留是加热不充分是造成食品污染控制出锅温度不低CCP3— (4) C:无的重要因素,而且后序无控制于 70度,30 秒P:无措施出锅入容器B:致病菌残留否SSOP控制工器具清洁C:无P:无审批:日期:年月日实用文档3.8 )运输—水煮—暂存—挂糊—炸制—入容器(香酥鸡腿)123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 运输B:致病菌的交叉污染否后序加热, SSOP定期清洁工器C:无具D:无水煮B:杀死部分致病菌否后序有灭菌步骤C:无P:异物(冷却)暂存B:致病菌增值产毒是暂存后温度下降有利与细菌C:无繁殖但是时间短< 2 小时公司P:无一般控制在 30min挂糊B:引入致病菌否后序加热杀菌C:无P:异物否辅料来自合格供方炸制B:致病菌残留是加热不充分是造成食品污染控制出锅温度不低CCP3-(2) C:无的重要因素,而且后序无控制于70 度,30秒P:无措施出锅入容器B:致病菌污染否SSOP控制工器具清洁C:无P:无审批:日期:年月日实用文档4)主食4.1 )米饭开包装 - 浸泡洗米 - 装盘 - 注入 - 蒸制 - 入容器4.2)米粥开包装 - 浸泡洗米 - 注入 - 煮- 入容器123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 开包装B:致病菌引入否后序有灭菌C:无P:异物否SSOP控制污染物引入可包装规范浸泡洗米B:微生物增值否大米表面抛光,不利于微生物生长大米淀粉未糊化不利于细菌利用,浸泡时间短,霉菌无法生长后序有来菌措施C:霉变大米,农药超标否采购合格绿色大米,大米储存良好严F:黄粒米,石子,金属物格执行规范加水 / 装容器B:致病菌否SSOP水的安全C:无P:无蒸 / 煮B:致病菌残留否蒸煮条件圆圆高于灭菌条件,质量因C:无素高于安全因素P:无出锅B:致病菌污染否SSOP控制工器具清洁,个人卫生C:无P:无审批:日期:年月日实用文档4.3 )面食开包装 -下料-兑水 -和面 -醒发 -成型-蒸制 -入容器123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 开包装B:致病菌否SSOP个人卫生,后面有灭菌步骤C:无SSOP 防止污染物混入开包装P:包装异物否规范下料B:无C:无F:无兑水B:致病菌否使用城市饮用水, SSOP水的安C:无全P:无和面B:金葡菌增值产毒否和面时间短,金葡菌产毒需大量初菌数,加入大量纯种酵母抑制金葡菌的生长和代谢C:润滑油污染否SSOP定期清洗和面机P:异物否SSOP控制外来污染物SSOP个人卫生,设备维护醒发B:金葡菌产毒否酵母抑制金葡菌生长C:无P:无成型B:金葡菌产毒否酵母开始增值抑制金葡菌C:无P:无实用文档蒸制B:致病菌残留否蒸制的时间和温度远远高于C:无灭菌的条件,质量要求远远高P:无于安全要求,没有致菌残留的可能性入容器B:致病菌污染否SSOP控制容器的清洗C:无P:无5、分餐运输—分装—装箱—装车—运输—发餐—回收餐盒—清洗消毒123456加工步骤引入、控制或增加的危害危害是否显著判定依据预防措施是否为 CCP 运输B:无C:容器的污染否SSOP 控制个人卫生和设备清P:头发等外来污染物否洗分装B:食用前细菌增值产毒否分餐时产品温度的低造成C:餐盒污染,分装工具污染否SSOP餐盒 / 器具的清洗消毒,F:无否个人卫生装箱/装车B:无C:外来污染物否SSOP车和箱子的清洁P:无否发餐B:细菌产毒是运输时间长造成细菌增值产分餐后 3 小时内食CCP4 C:润滑油污染毒 SSOP分餐人员卫生要求用P:异物否餐盒清洗消毒B:致病菌的残留否严格执行餐盒的清洗消毒C:清洗剂的残留否P:可见污染物的残留否储存B:无C:库房的外来污染物否库房卫生良好,物品离墙离地P:库房的外来污染物否存放审批:日期:年月日15确定关键限值(CLS)(1) CCP1 原料验收的工序,由采购员选定合格供方,并索取三证,化验员检测原料的农药残留≤70%。

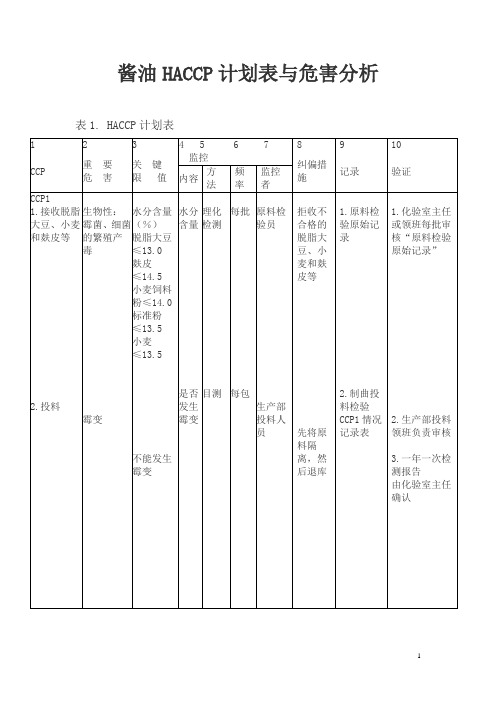

酱油的危害分析表和HACCP表

实时观察每2小时记录一次

每桶

实时观测

每1小时记录一次

灭菌操作工

灭菌温度

<80℃,保温时间延长至1hr以上

保温温度

<70℃,对该批产品进行评估后方能进入配兑

保温时间不足:延长保温时间

(具体可参考“灭菌CCP)

重新灭菌

灭菌CCP2情况记录表

纠偏与预防措施处理单

生产部主任或值班领班每班审核“灭菌CCP2情况记录表”与“纠偏与预防措施处理单”

否

物理性:石头等

否

在生产、运输过程中带入

通过筛滤等措施予以除去

否

生产用水

生物性:细菌,大肠菌群超标

否

由自来水厂,供水符合生活饮用水卫生标准,通过ssop进行控制

否

化学性:游离余氯、重金属等有害化学物质超标

否

由自来水厂,供水符合生活饮用水卫生标准,通过ssop进行控制

否

物理性:放射性等有害物质超标

否

由自来水厂,供水符合生活饮用水卫生标准,通过ssop进行控制

调节水量

(具体参考“黄豆酱油二次灭菌CCP2)

黄豆酱油二次灭菌CCP2情况记录表

纠偏与预防措施处理单

生产部主任或值班领班每班审核“黄豆酱油二次灭菌CCP2情况记录表”与“纠偏与预防措施处理单”

定期对温度表进行校正

1

2

3

4

5

6

7

8

9

10

CCP

重 要

危 害

关 键

限 值

监控

纠偏措施

记录

验证

内容

方法

频率

监控者

酱油HACCP计划表与危害分析

表1. HACCP计划表

HACCP产品风险分析及评估表

XXXXXX有限公司HACCP产品风险分析及评估表XXXXXXXXXXX有限公司坐落于XXXXX工业园内,。

主要产品:硬质糖果。

,客户主要分布在英国,法国、等欧洲及北美加拿大等国家。

一、产品原材料风险分析及控制公司主要原料是东南亚进口的白砂糖、国内有QS认证企业生产的原料等。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商。

供应商有正规的生产资质和质量保证体系。

同时我们用不同方式来约束我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且运用我们进料的检测程序,保证我们使用的原辅材料符合要求。

二、加工产品的风险分析及控制1.公司硬质糖果的生产工艺流程总体如下(详见工艺流程图)原料的验收→储藏→过滤→成型→冷却→金探→内包装→金检(或预包装后过金检)→外包装→成品储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过规范操作,并重点监控过滤、熬煮、称量、金探等工序能够有效的控制外来异物和微生物繁殖等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:Page 3Page 4Page 5Page 6Page 75.非预期添加物Page 8Page 9Page 108. 产品储存、运输的风险评估1112131415161718。

餐饮食品危害分析HACCP计划表

致病菌

成品出锅后中心温度>70℃

中心温度

用检定过的温度计测量成品出锅后中心温度;

每锅

厨师长

温度达不到的重新回锅或废弃;

成品中心温度记录表;

1定期审查各种记录;

2对不合格记录进行分析处理;

3定期对操作人员进行培训

CCP3餐具高温消毒

致病菌

时间:20分钟以上

消毒时间

用钟表计时消毒时间

每餐

3环境中的虫类对粮食的污染;

4粮食生长环境中的虫螨对粮食的污染。

1查验卫生指标合格的检验报告;

2进行感官鉴别。

(OPRP控制)

否

化学性

农药、重金属如铅、砷、镉、汞等

否

1种植时农药使用不规范导致粮食被农药污染;

2土壤、水域被铅、砷、镉、汞等重金属污染后被粮食吸收。

查验原料重金属、农药残留量合格的检验报告。

2处理、盛装粗加工后产品的容器、器具不洁导致污染;

1通过员工OPRP对从业人员的健康、卫生操作进行监督和管理;

2半热加工使用的盛装器具等应定期清洁消毒;

化学性

未发现

物理性

未发现

7.烹调热加工

生物性

致病菌、寄生虫

是

1烹调的中心温度不够,未能杀灭原料本身带有的致病菌、寄生虫;

2后厨环境不洁对食品造成污染;

1必须彻底煮透;

2控制油炸食品的温度在150-190℃之间,并规定一定的回炸次数

是

物理性

未发现

8.装盘

生物性

致病菌残留

是

1餐具清洗消毒不彻底或消毒后保洁不善;从业人员手带菌,直接接触食品;从业人员本身带有某些有碍食品卫生的疾病;

2装盘前用不洁净的抹布擦拭餐盘;

酸奶HACCP计划表危害分析表

酸奶HACCP计划表危害分析表HACCP(Hazard Analysis and Critical Control Point)是一种食品安全管理系统,用于识别并控制食品生产过程中可能存在的风险与危害,以保证食品的质量与安全。

以下是一份酸奶HACCP计划表危害分析表的示例,用于分析酸奶生产过程中可能存在的危害。

1.食材危害分析1.1原料危害:-鲜奶:可能受到细菌、病原体的污染。

-砂糖:可能存在异物或污染。

-酸奶菌种:可能存在菌群不纯或污染。

1.2加工辅料危害:-辅料添加剂:可能存在不合格品或异物污染。

-防腐剂:可能导致过敏反应或有害物质残留。

2.工艺危害分析2.1清洗危害:-清洗水源:可能存在细菌、微生物、重金属等污染物。

-清洗剂:可能存在残留物或对食品有害的成分。

2.2杀菌危害:-杀菌工艺:可能存在温度不达标、杀菌时间不足等问题。

2.3储存危害:-储存环境:可能存在细菌、霉菌、异物污染。

-储存温度:可能导致食品变质或细菌滋生。

3.人员危害分析3.1培训危害:-培训不足:可能导致操作不规范或关键控制点不被注意。

-培训质量差:可能导致风险的识别能力不足。

3.2卫生习惯危害:-不洗手:可能导致细菌、病原体传播。

-身体健康:可能导致人员在操作食品时携带病原菌。

4.设备危害分析4.1设备清洁:-清洗不彻底:可能存在残留物、污垢等对食品有害的因素。

4.2设备维修:-维修不及时或不正确:可能导致设备故障,影响生产流程。

4.3设备调整:-调整不当:可能导致操作误差、加工时间不足。

5.环境危害分析5.1空气污染:-作坊周围环境:可能存在霉菌、细菌、异味等污染物。

5.2水污染:-水源:可能存在有毒物质、细菌、重金属等污染。

5.3噪声污染:-设备噪声:可能对工作人员的耳朵造成损害。

以上是一份酸奶HACCP计划表危害分析表的示例,通过评估潜在的风险和危害,制定相应的控制措施和监测程序,以保证酸奶生产过程的质量和安全。

HACCP计划书之危害分析

18选除杂质

-—对外来物质的监测、去除不当会对产品造成污染

SSM方案(设备)

19装罐

—-已装罐的蘑菇可能由于装罐设备的原因而引起金属碎片的污染SSM方案(设备)源自SSM方案(接受,储存和运输)

加工步骤:

6空罐/罐盖的储存

--空罐/罐盖的不适当的储存可能造成被非食品级化学物质污染

SSM方案(卫生)

7干辅料的不适当的储存可能造成被非食品级化学物质污染

SSM方案(卫生)

11蘑菇漂白

——清洁用的化学物质的残留可能污染蘑菇

——如果使用漂烫的方式,沸水中的添加物过多可能会污染产品

CCP3B

23加盖/封口/检验

——受损的罐盖能造成渗漏和导致致病菌的污染

-—封口不良能造成渗漏和致病菌的污染

CCP4B

CCP4B

25热力杀菌

-—非正常操作和排气不当引起致病菌生存

—-不正确的操作和流程会造成罐头被不清洁的水污染

——不正确的操作和流程会造成杀菌蓝没有进入杀菌锅而导致病菌生长

-—封罐到杀菌时间过长会造成细菌的繁殖以致影响到杀菌效果

危害分析:生物危害(蘑菇罐头)

识别生物危害

控制方法

成分/原料

蘑菇

—-可能含有肉毒芽孢杆菌或其他致病菌,酵母菌或霉菌

CCP5B

干辅料

——可能含有芽孢菌

—-可能会有啮齿动物的排泄物

CCP5B

SSM方案(卫生)

水

——可能看有大肠杆菌群或者芽孢菌或其他微生物

SSM方案

空罐/罐盖

—-到厂是可能有严重的内部双层接缝(迭接率不合格)或罐体表面的缺陷。损坏,会导致渗漏引起输运过程中的污染

——冷却水不够或过度冷却会造成嗜热菌的繁殖或密封不良的罐头的污染

HACCP危害分析工作表.doc

加入步骤原辅料接收原料筛选原料储存配料油皮拌制要点 1(法典 6)在该步骤是否有可能性严重性做出第二栏判断的理(H)( H)危害介入、增强或由(M)( M)需在此受控(L)( L)参见原料接收危害分析表生物性危害可能被不洁的工器具M L细菌病原体污染、污染,或被员工污染繁殖化学性危害可能被清洁剂污染L H化学剂残留物理性危害不可能发生不适用不适用无参见原辅材料危害分析表中相关原辅材料储存的危害分析生物性危害可能被不洁的工器具M L细菌病原体污染、污染,或被员工污染繁殖化学性危害可能被清洁剂污染L H化学剂残留物理性危害不可能发生无生物性危害可能被不洁工器具污M L细菌病原体污染、染,或被员工污染繁殖化学性危害不可能发生不适用不适用无物理性危害不可能发生无潮式月饼制作过程危害分析工作表控制 / 预防措施1、通过 SSOP来控制2、后续熬糖和烘烤过程能杀菌,控制微生物残留通过 SSOP来控制不适用1、通过 SSOP来控制2、后续的熬糖和烘烤过程能杀菌,以控制微生物残留通过 SSOP来控制1、通过 SSOP来控制2、后续的烘烤过程能杀菌,以控制微生物残留不适用要点 2(法典 7)CCPQ1Q2Q3Q4CP做此判断的理由否否CP1、后续的烘烤过程能杀菌,以控制微生物残留。

是否否可通过有效的卫生程序控制否否CP 1、后续的烘焙过程能杀菌,以控制微生物残留。

是否否可通过有效的卫生程序控制否否CP1、后续的烘烤过程能杀菌,以控制微生物残留。

在该步骤是否有加入步骤危害介入、增强或需在此受控生物性危害细菌病原体污染、繁殖定量分块化学性危害无物理性危害无做出第二栏判断的理由可能被不洁工器具污染,或被员工污染不可能发生不可能发生可能性严重性CCP(H)( H)Q1Q2Q3Q4 CP 做此判断的理由(M)控制 / 预防措施( M)(L)( L)M L 1、通过 SSOP来控制否否CP 1、后续的烘烤过程能杀菌,以控制微2、后续的烘烤过程能杀菌,生物残留。

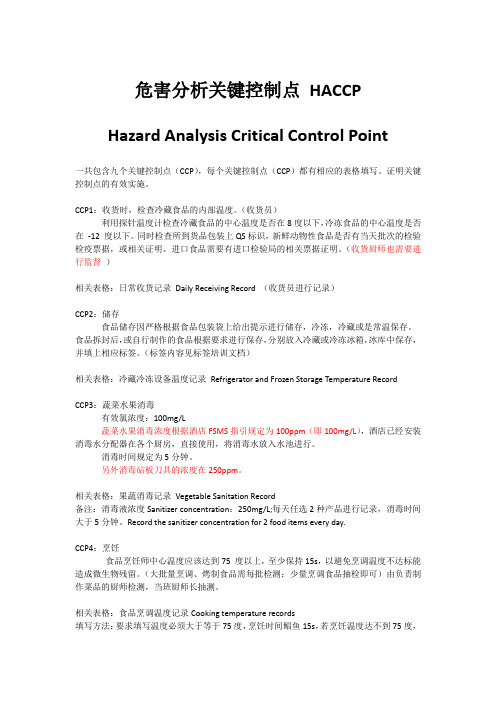

危害分析关键控制点 HACCP

危害分析关键控制点HACCPHazard Analysis Critical Control Point一共包含九个关键控制点(CCP),每个关键控制点(CCP)都有相应的表格填写。

证明关键控制点的有效实施。

CCP1:收货时,检查冷藏食品的内部温度。

(收货员)利用探针温度计检查冷藏食品的中心温度是否在8度以下,冷冻食品的中心温度是否在-12 度以下。

同时检查所到货品包装上QS标识,新鲜动物性食品是否有当天批次的检验检疫票据,或相关证明。

进口食品需要有进口检验局的相关票据证明。

(收货厨师也需要进行监督)相关表格:日常收货记录Daily Receiving Record (收货员进行记录)CCP2:储存食品储存因严格根据食品包装袋上给出提示进行储存,冷冻,冷藏或是常温保存。

食品拆封后,或自行制作的食品根据要求进行保存,分别放入冷藏或冷冻冰箱,冰库中保存,并填上相应标签。

(标签内容见标签培训文档)相关表格:冷藏冷冻设备温度记录Refrigerator and Frozen Storage Temperature RecordCCP3:蔬菜水果消毒有效氯浓度:100mg/L蔬菜水果消毒浓度根据酒店FSMS指引规定为100ppm(即100mg/L),酒店已经安装消毒水分配器在各个厨房,直接使用,将消毒水放入水池进行。

消毒时间规定为5分钟。

另外消毒砧板刀具的浓度在250ppm。

相关表格:果蔬消毒记录Vegetable Sanitation Record备注:消毒液浓度Sanitizer concentration:250mg/L;每天任选2种产品进行记录,消毒时间大于5分钟。

Record the sanitizer concentration for 2 food items every day.CCP4:烹饪食品烹饪师中心温度应该达到75 度以上,至少保持15s,以避免烹调温度不达标能造成微生物残留。

(大批量烹调、烤制食品需每批检测;少量烹调食品抽检即可)由负责制作菜品的厨师检测,当班厨师长抽测。

面点生产经营企业HACCP计划面包生产流程危害分析表范本

否

物理危害螺丝、蚊虫等

醒发室中机器配件松动掉入、蚊虫等进入

中等

很少发生

中等的

每天检查发酵室机器配件牢固情况、每天清洗消毒

否

配料/加工步骤

本步骤中引入的、需控制的或增加的潜在危害

危害描述

危害评价

预防、控制措施

是否是关键控制点(是/否)

严重性

可能性

风险评价

9

烘烤

ccp3

生物危害

细菌繁殖

由于烘烤过程失控造成面包未经热透,内部发粘,易霉变

严重

很少发生

重大的

1)每次进货时对供应商提供的检验报告进行审核;

2)要求供应商每年提供一次第三方检测机构出具的报告;

是

物理危害

无

否

1

食用盐验收

ccp1

生物危害

无

否

化学危害

重金属超标

食用盐中可能含有重金属要求供应商每年提供一次第三方检测机构出具的报告;

是

物理危害

无

否

1

白砂糖验收

CCP 1

称量不准确或操作不当

严重

很少发生

重大的

1、加改良剂严格按照配方标准。

2、通过复称或监督来确定改良剂量。

是

物理危害

头发等异物

配料员在操作时有可能带入头发等异物

中等

很少发生

中等的

严格按规定着装,及时清洁工作台、工器具

否

3

鸡蛋

生物危害

细菌污染

鸡蛋属于动物原性原料,会带有细菌。由于鸡蛋壳破损会导致鸡蛋氧化。

否

化学危害

无

否

物理危害

无

否

12标签装箱

HACCP危害分析表和计划表样板

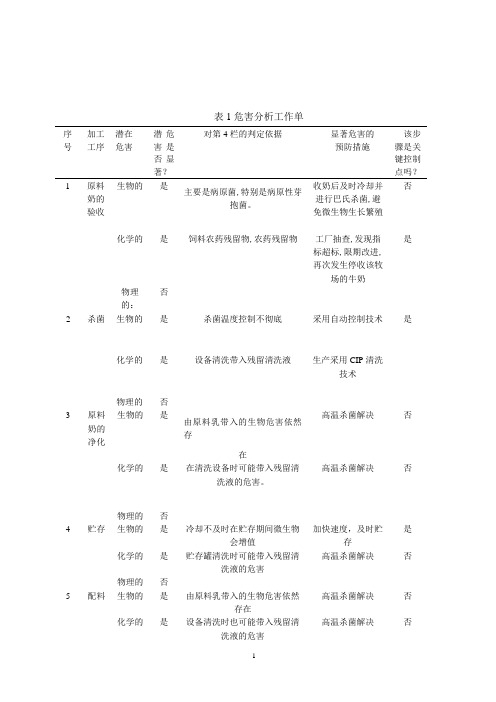

表1危害分析工作单序号加工工序潜在危害潜危害是否显著?对第4栏的判定依据显著危害的预防措施该步骤是关键控制点吗?1 原料奶的验收生物的是主要是病原菌,特别是病原性芽抱菌。

收奶后及时冷却并进行巴氏杀菌,避免微生物生长繁殖否化学的是饲料农药残留物,农药残留物工厂抽查,发现指标超标,限期改进,再次发生停收该牧场的牛奶是物理的:否2 杀菌生物的是杀菌温度控制不彻底采用自动控制技术是化学的是设备清洗带入残留清洗液生产采用CIP清洗技术物理的否3 原料奶的净化生物的是由原料乳带入的生物危害依然存在高温杀菌解决否化学的是在清洗设备时可能带入残留清洗液的危害。

高温杀菌解决否物理的否4 贮存生物的是冷却不及时在贮存期间微生物会增值加快速度,及时贮存是化学的是贮存罐清洗时可能带入残留清洗液的危害高温杀菌解决否物理的否5 配料生物的是由原料乳带入的生物危害依然存在高温杀菌解决否化学的是设备清洗时也可能带入残留清洗液的危害高温杀菌解决否物理的是外来添加物带来的仔细检查是表2 HACCP的计划表关键控制点显著危害关键限值监控纠偏措施验证记录对象方法频率人员原料奶的验收CCP1化学危害(饲料农药残留物,农药残留物)《食品卫生标准》(GB/2751-1981)中规定控制有效证明查看食品有效证明每批质控员、采购员进行黄曲霉毒素、抗菌素检验;原辅料验收记录每月质控部都定期核查记录入模CCP2模具碎片消除残破损模具和有异物的瓶子残破模具和异物视觉观察每个检验员剔除缺陷模具验瓶记录每月质控部都定期核查记录灭菌CCP3病原微生物灭菌温度、灭菌时间温度、时间时钟每批操作者重新杀菌灭菌记录定期校准计量器具包装CCP4细菌、金属、毛发杀菌检查视觉检查每个操作者包装袋使用前的杀菌时间;紫外线照射2小时以上;异物不得检出。

杀菌记录定期核查。

猪肉HACCP

冷藏冷冻猪肉(猪屠宰场、分切场) HACCP计划书制作指导手册冷藏冷冻猪肉HACCP计划书制作指导手册目录页数壹、前言 2贰、肉品工厂建立HACCP系统的十二个步骤 3一、成立HACCP小组 3二、产品描述 4三、确定产品之预定用法及消费对象 4四、建立加工流程图 4五、确认加工流程图 4六、分析危害 4七、确定重要管制点 5八、设定管制界限 5九、设定监控程序 5十、设定矫正措施 6十一、执行记录及文件整理应用 6十二、进行查核及确认7参、冷藏冷冻猪肉HACCP模式范例9参考文献27撰稿、翻译、编辑:邱锦英、吴铭芸单位:中央畜产会家畜组冷藏冷冻猪肉HACCP模式壹、前言HACCP系统是一种有组织、有系统、有条理及有计划的『厂商自主管理』食品加工制程的科学方法。

以食品的危害分析(Hazard Analysis;HA)与重要管制点(CCP;Critical Control Point) 的设定作为主轴﹐经由规画(Plan)、实施(Do)、查核(Check)、行动(Action)的循环管理规则﹐进行系列的质量保证(Quality Assurance;QA)作业。

完善的HACCP系统﹐须有:✶标准卫生作业程序(Sanitation Standard Operation Procedures;SSOPs)﹐✷工厂良好作业规范(Good Manufacturing Practices;GMP)﹐及✹标准作业程序(Standard Operating Procedures;SOPs)作为建立HACCP计划的基础。

HACCP的七个原则(Seven Principle of HACCP )﹐依据美国食品微生物标准咨询委员会(National Advisory Committee on Microbiological Criteria of Foods;NACMCF﹐1992)的说明为:1.进行危害分析(Conduct a hazard analysis):2.确定加工过程中的重要管制点(Identify the critical control points in theprocess):3.设定重要管制点之管制界限(Establish critical limits for preventive measuresassociated with each identified CCP):4.设定监控程序(Establish CCP monitoring requirements)5.设定矫正措施(Establish corrective action(s) to be taken when monitoringindicates that there is a deviation from an established critical limit.)6.执行记录及文件整理应用(Establish effective record-keeping proceduresthat document the HACCP system.)7.进行查核与确认(Establish procedures for verification that the HACCPsystem is working correctly.)肉品工厂导入HACCP系统之初﹐应有的预备动作:1.先成立HACCP小组﹐至少专门针对某一项个别的产品进行建立HACCP系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14 HACCP 危害分析表

产品:学生营养餐,快餐

销售和储存方式:预定、配送、常温储存

预期用途和消费者:营养配餐、开餐食用。

学校团体学生、社会餐

公司名称:北京芳馨小灵通营养餐有限公司 公司地址:北京市丰台区太子峪杨家坟村南厂房

)准备

2.1 )蔬菜类

)豆制品

日期:年月日审批:

2.3)干货

开包装一浸泡一摘一洗一入容器一切一入容器一备用

审批:日期:

2.4 )动物性食品

3)加热

3.1 )运输一上浆一滑肉一入容器一暂存一辅料焯水一冲凉一煸炒一加调料一出锅入容器

日期:年月日审批:

日期:

4.1 )米饭开包装-浸泡洗米-装盘-注入-蒸制-入容器4.2 )米粥开包装-浸泡洗米-注入-煮-入容器

日期:

5、分餐

日期:年月日

审批:

15确定关键限值(CLS

(1) CCP1原料验收的工序,由采购员选定合格供方,并索取三证,化验员检测原料的农药残留w 70%

⑵CCP2原料储存的关键限值(CL)是:

主要原料存放于冷库的温度w -18 C

保鲜库的温度w 4C

保鲜库食品的新鲜度,由库管员外观检查,根据经验进行监控。

⑶CCP3炒制工序,食品炒制过程由厨师进行监控食品温度》70C。

按工艺标准。

⑷CCP4成品运输工序:送餐员配餐送到最终消费者手中时间w 3小时。

见附页:HACC计划表。