雷尼绍(1)

雷尼绍探头设定及使用

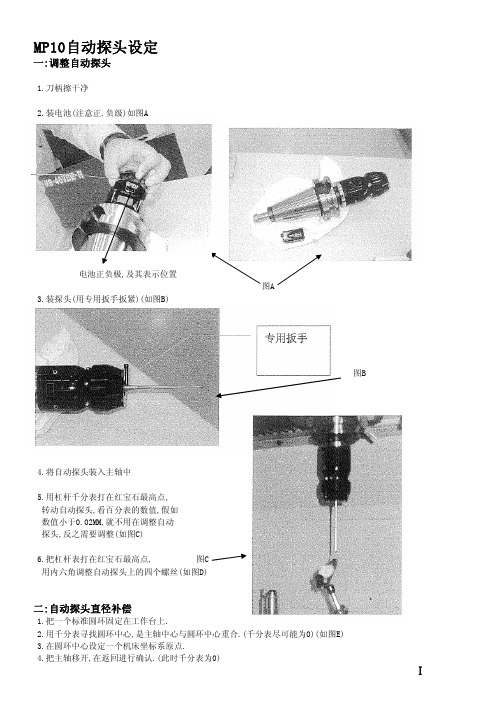

MP10自动探头设定一:调整自动探头1.刀柄擦干净2.装电池(注意正.负级)如图A电池正负极,及其表示位置图A3.装探头(用专用扳手扳紧)(如图B)图B4.将自动探头装入主轴中5.用杠杆千分表打在红宝石最高点,转动自动探头,看百分表的数值,假如数值小于0.02MM,就不用在调整自动探头,反之需要调整(如图C)6.把杠杆表打在红宝石最高点, 图C用内六角调整自动探头上的四个螺丝(如图D)二:自动探头直径补偿1.把一个标准圆环固定在工作台上.2.用千分表寻找圆环中心,是主轴中心与圆环中心重合.(千分表尽可能为0)(如图E)3.在圆环中心设定一个机床坐标系原点.4.把主轴移开,在返回进行确认.(此时千分表为0)Ⅰ调整螺丝位置图D 图E (FM MP3的调整螺丝在圆锥盖得里面)5.把自动探头放入主轴中,走到设定的原点(如图F)6.在MDI方式下,输入CALL OO18,启动.(自动探头加电,会有几秒的延时) (FMMP3输入 : CALL OO16)7.把自动探头下降到基准圆环平面以下10MM左右.8.在MDI方式下,输入CALL OO21,启动.(将设定的原点读入MSB原点)9.画面放在"测量结果显示",按"MSB原点"(MSB原点坐标,No.3号坐标系).10.输入VNCOM[1]=8,启动.11.将画面放在"测量结果显示"按"传感器",用手轻碰探头,看到传感器画面有黄色的指示灯会亮,进行信号确认,表示探头有信号.12.在MDI方式下,输入:CALL OO10 PMOD=9 PDI=50 POVT=3 启动.PMOD=9 表示自动探头半径补偿 PDI=50 表示基准环的准确直径 POVT=3表示超行程距离13.测量结果在"测量表示画面",按"MSB刀具ON/OFF"键.半径补偿的1-4号半径补偿值为探头4个方向的补偿值.14.在MDI方式下,输入:CALL OO19 启动(表示断电)(FMMP3输入:CALL OO17)三:自动探头长度方向补偿1.换基准棒.(记下标准棒的长度,假如为199.9MM)2.将基准棒的端面与量块轻微接触到(如图G).3.在此位置设定Z方向的原点.a.绝对长刀具补偿:运算199.9b.相对刀具补偿:运算04.抬起基准刀具,主轴换上自动探头.5.在MDI方式下输入:CALL OO18 启动 <VNCOM[1]=8检测信号>6.在手动方式下,将自动探头放在量块的上方,大约10MM左右(如图F).* 相对补偿,PLI=自动探头长度-基准棒长度(大概距离)9.CALL OO19 (自动探头断电)四:复制补偿数值图F1.将"MSB刀具ON/OFF"中的,半径补偿1-4号复制到5-20号,长度补偿的5号复制的1-4号.2.在MDI方式下,输入:CALL OO22 Ⅱ间距10MM左右 图G 图H使用自动探头一:内径测量1.探头放在孔的中心位置(大概),把探头的顶端移到孔内.2.MDI方式下:输入 CALL OO18 启动(FMMP3输入CALL OO16)3.测量: CALL OO10 PMOD=7 PDI=50 启动 .(PMOD=7表示测量孔德半径.PDI=50表示孔直径的预想值) 4:测量结果在"测量结果显示"中.5.设定孔中心为原点: CALL OO20 PHN=3 PX=0 PY=0 启动.(PHN=3表示为3号坐标系,PX,PY表示X与Y偏移量) 6:在MDI方式下,输入: CALL OO19 启动(FMMP3输入:CALL OO17)二:外径测量1.探头放在孔的中卫,并且在零件的上方.2.CALL OO18启动.3.测量: CALL OO10 PMOD=6 PDI=100 PIN=25 启动 (PMOD=6表示测量外径 PDI=100表示外径的预想值 PIN=25表示从探头顶端下降25mm.)4.以下操作同测内径操作.三:X向的端面测量 1.探头放在离被测平面不远的地方.2.在MDI方式下,输入: CALL OO10 PMOD=1 PEI=-255 启动 .(PEI=-255表示X向的预想值,预想值=当前位置+到被测面得距离) 3.设原点同上,设好原点后,再次确认,输入:CALL OO10 PMOD=1 PEI=0启动 PEI=0表示确认面与测量面差值为0.四:Y向端面测量1.测量:CALL OO10 PMOD=2 PEI=800 启动2.设原点和再次确认操作步骤同上.五:Z向测量.1.探头方在被测零件平面的上方.2.在MDI方式下,输入: G56H5 启动,HS=5表示MSB刀具长度补偿为五号.3.测量:CALL OO10 PMOD=3 PEI=-111 启动4.设原点和再次确认同上.六:测量两点间的距离探头放在被测量两点的大约中间位置.*X向测量:CALL OO10 PMOD=11 PELI=60 启动 *Y向测量:CALL OO10 PMOD=12 PELI=85 启动七:测量两端面的距离探头放还在被测两端面的中间,并放在零件的上面.* X向测量:CALL OO10 PMOD=11 PELI=130 PIN=30 启动* Y向测量:CALL OO10 PMOD=12 PELI=130 PIN=30 启动END Ⅲ。

新闻稿雷尼绍推出XM-60多光束激光干涉仪-Renishawresource

雷尼绍推出XM-60多光束激光干涉仪世界领先的测量专家雷尼绍发布XM-60多光束激光干涉仪,只需一次设定即可在任意方向测量线性轴全部6个自由度。

与传统激光测量技术相比,XM-60在易用性和省时方面做出了重大改进。

随着对工件的公差要求越来越高,制造商需要考虑所有来自机床加工工件的误差源;角度误差以及线性和直线度误差。

XM-60经过一次设定便可采集所有误差。

这台多光束激光干涉仪专为机床市场而设计,充实了包括XL-80激光干涉仪、XR20-W无线型回转轴校准装置以及QC20-W无线球杆仪在内的雷尼绍校准产品线。

XM-60利用XC-80环境补偿器对环境条件实施补偿。

XM-60多光束激光干涉仪具有获得专利的光学滚摆测量与光纤发射器这一独特技术,是一台高精度激光系统。

轻型发射器远离激光源,从而减少测量点处的热影响。

发射器可直接通过其侧面甚至后面安装到机器上或者上下倒置安装,非常适用于难以接近的机器区域。

减少测量的不确定度对任何用户都非常重要。

雷尼绍XM-60直接测量机床误差,减少其他测量技术中使用复杂数学计算而产生的误差。

直接测量可通过用户现有的XL-80测量零件程序对机器调整前后的精度进行快速、简单对比。

接收器可进行完全无线操作,由充电电池供电,从而在机器移动中避免电缆拖拽,因为在测量过程中电缆拖拽可能会引起误差或激光束“断光”。

每一台XM-60多光束激光干涉仪的性能均可溯源至国际标准,而且在发货前已经过认证。

这可以让客户确信他们的系统将在精度要求高的场合一如既往地提供高精度测量。

为支持XM-60多光束激光干涉仪的推出,雷尼绍将发布全新版本CARTO软件包,指导用户完成测量过程。

CARTO 2.0包含Capture(数据采集)和Explore(数据浏览)功能,目前用于XL-80激光干涉仪系统的数据采集和分析。

CARTO用户界面可轻松根据不同的用户需求进行配置,能够改变黑、白背景并显示定制。

支持平板电脑,具有扩展菜单部分,适合在小型屏幕进行操作。

雷尼绍探头编程步骤 V01

雷尼绍探头使用介绍第一章探头程序编程第一节编探点程序1.定原点,找各探点坐标值先在UG软件里定好工件坐标系原点,然后用UG软件将需要探点的位置的点(X Y Z)找出来,记录下来,以编探点程序用。

2.编探点程序(探点程序的名字自己定如:O6666)探点程序里面控制探头的移动需要调用两个重要的探头运算程序O9810 和O9811。

探点程序格式案例:(以下是编探Z点的案例)%O6666(PROBE)G91G28Z0G90 G0 G17 G40 G49 G69 G80M6 T11 (探头装在 T11刀座上,换 T11 号探头到主轴上)G90 G00 G54 X-18. Y50. (快速定位到到G54坐标系中的要探点的第一个点上方)M19 (S_ ) (主轴定位,S是让主轴转一个角度,如果是探Z轴方向的点, S就不需要,如果是探侧面,就需要S,即转角度,使探头在探各侧面时都是使用探针红宝石球的一个面测量,减小误差)M05M17 (open probe) (打开探头,这个指令是由接线时接到相应端口决定的)G43 Z50.H11 (建立刀长,即读取探头的长度)G90G00Z50. (探头快速下到Z50.的位置)N1(Z+ POINT1) (测第一个点的Z值)G65P9810 X-18. Y50. F3000. (安全快速定位到第一个点的X Y位置,速度为F3000.)G65P9810 Z19. (安全快速定位到第一个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)G65P9811 Z16.08 (安全慢速到达第一个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0的位置)#601=#142 (#142为第一个探点的理论Z16.08与实际探得的“Z实”的差值,它是在O9811里面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第一个点Z向要补尝的值)G65P9810 Z20. (安全快速移到安全高度Z20.的位置)N2(Z+ POINT1)(测第二个点的Z值)G65P9810 X-16.5 Y48.3 F3000. (安全快速定位到第二个点的X Y位置,速度为F3000.)G65P9810 Z17. (安全快速定位到第二个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)G65P9811 Z14.23 (安全慢速到达第二个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0的位置)#602=#142 #142为第二个探点的理论Z16.08与实际探得的“Z实”的差值,它是在O9811里面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第二个点Z向要补尝的值)G65P9810 Z35. 安全快速移到安全高度Z20.的位置)N3(Z+ POINT1) (测第三个点的Z值)G65P9810 X12.5 Y51.1 F3000.G65P9810 Z19.G65P9811 Z16.08#603=#142G65P9810 Z20.N4(Z+ POINT1) (测第四个点的Z值)G65P9810 X12.2 Y49.2 F3000.G65P9810 Z16.G65P9811 Z13.73#604=#142G65P9810 Z35................N16(Z+ POINT1) (测第十六个点的Z值)G65P9810 X-16.5 Y-18.2 F3000.G65P9810 Z16.G65P9811 Z14.23#616=#142G65P9810 Z35.(下面是对各探测的点的差值Z设定公差范围,超过了公差即跳转到N20 处执行)#620=0.1 (设定公差为0.1,赋值给#620)IF[ABS[#601]GT#620]GOTO20 (如果#601的绝对值大于#620的值,即跳转到N20 处执行)IF[ABS[#602]GT#620]GOTO20 (如果#602的绝对值大于#620的值,即跳转到N20 处执行)IF[ABS[#603]GT#620]GOTO20 (如果#603的绝对值大于#620的值,即跳转到N20 处执行)...............M18G91G28Z0M99N20 #3000=99 point cuo wu Z OUT OF TOL (报警提示,Z超公差,此处“#3000=”后面可以为自己设定0-200另加的提示信息)G91G28Z0M99第二节编辑加工程序将各探点对应的补尝值变量(#601 #602 #603 ......)加到加工程序里面对应的点的坐标处。

雷尼绍刀长对刀仪安全操作及保养规程

雷尼绍刀长对刀仪安全操作及保养规程1. 前言雷尼绍刀长对刀仪是一款高精度的检测仪器,经常被用于金属制品、电子制品、汽车及纺织品的质量检验和加工过程中的精度控制。

为了确保设备的正常使用和延长其使用寿命,使用者需要遵循一定的安全操作和保养规程。

2. 安全操作规程2.1. 仪器操作前准备在使用雷尼绍刀长对刀仪前,使用者需要做好以下准备工作:•仔细阅读说明书,确保对仪器的操作和使用方法有清晰的了解。

•检查设备是否完好无损,如有损坏或故障应立即停止使用,并及时联系售后服务人员进行维修。

•检查所有接口和电气连接是否稳固可靠,如有异常应及时报告和处理。

•加载和安装标准工件,并确保工件与刀头接触平面光洁无损,不得有凹槽和划痕等表面缺陷。

2.2. 设备操作步骤使用雷尼绍刀长对刀仪时,需要按照以下步骤进行操作:1.打开电源并将仪器预热10-20分钟。

2.通过调整刀头高度,使其与标准工件接触,调整至最佳接触状态。

3.启动设备进行测量,并记录相关数据。

4.停止测量,关闭设备并拆卸工件。

2.3. 注意事项使用过程中需要注意以下事项:•仪器不得受到撞击、振动和震动,应尽可能避免将仪器置于潮湿、高温或有腐蚀性的环境中。

•使用中应保持工作环境清洁整洁,避免异物和尘土进入设备内部。

•禁止手动干预刀头与标准工件的接触状态,避免刮伤刀头表面。

•禁止拆卸、改装和私自修理仪器,请咨询专业售后服务人员进行处理。

•使用过程中如发现异常声响或其他问题应立即停机,并检查问题原因。

3. 设备保养规程3.1. 日常保养日常保养主要包括以下方面:•定期对设备进行清洗和除尘,保持设备清洁。

•定期检查设备电源线,电气接口等是否松动或磨损,及时更换或维修。

•定期检查仪器标准工件表面的凹槽、磨损和氧化情况,如有异常应及时更换。

3.2. 定期维护定期维护主要是针对设备所使用的零部件和润滑油进行更换和维护,频率和方法如下:•定期更换在使用过程中磨损的零部件,例如测量刀头,滑动轨道等,具体更换频率视使用情况而定。

雷尼绍测头的标定方法

摘要

动) 程序 。 关键 词

以西门子 8 4 0 D系统以及海德汉 i T N C 5 3 0系统 为例 , 介绍雷尼 绍测 头的标定方法 。雷尼 绍公 司提供 的 3个与测 头标定

有关的标 定程序 L 9 8 0 1 ( 标定 测头长度 ) 、 L 9 8 0 2 ( 标定测 头测针的偏 心值 ) 、 L 9 8 0 3 ( 标 定测头 测球 的半 径 ) 以及 L 9 8 1 0 ( 保 护定位 移

一

点点 的变化都能改变水的流态 , 降低输水效率 , 因此装 配前要 喷涂修 复的轴流泵使用后运行正常 ,已经安全无故障工作超 过

了3 0 0 0 0多台时。

对修复部位进行严格的检查测量 , 确保修复质量 。 经过粉末火焰

及 塑料 、 尼龙等材料 , 应用非常广泛灵 活 ; 喷涂使用 的设 备轻便 简单可移动 , 价格低于其他喷涂设备 , 经济 I 生 好, 成型美观平 整 , 厚度易 于控制 , 冲淡率小 , 方法简便 , 热源易得 , 加工不受气候 、

; R 2 6表示 z轴位置 , R 0 9表示进 给

室

测头测球的半径 ) ,同时 为了保护测 头在移动过程 中与其他部 件发生 干涉损坏测头 , 提供 了程 序 L 9 8 1 0 ( 保护定位移 动 ) 。以 宁波海 天 H T M一 8 0 H设 备为例 ,介绍西 门子 8 4 0 D系统测头 标

测头 标定 T H1 6 雷尼 绍 文 献标 识 码 B

中 图分 类 号

目前 大量 的数控设备都配备 了雷尼绍测头 ,使 用测头可 以

对工件进行 自动找正 、 序 中测量 、 序 后检测 , 既能缩短工件 的准 备时间 , 提高机床的可利用时间 , 又能减少 因手动找正误 差引起 的工件报废。在第一次使用测头 、 更换 了新的探针 、 探针变形或 者测头发生碰撞 以及机床机械精度或定位精度调整后 ,测头必 须重新进行标定 。以西 门子 8 4 0 D系统以及海德汉 i T N C 5 3 0系 统为例 , 介绍雷尼绍测头 的标定方法 。

雷尼绍 (1)

J

K

#5

#6

U

V

#21

#22

#32

#33

* 不允许作为输入地址使用

系统变量

变量 #2001 to #2299 #10001 to #10512 #5061 #5062 #5063 #5201, #5202, #5203 to #5208 #5221, #5222, #5223 to #5228 #5241, #5242, #5243 to #5248 #5261, #5262, #5263 to #5268 #5281, #5282, #5283 to #5288 #5301, #5302, #5303 to #5308 #5321, #5322, #5323 to #5328 #5001, #5002, #5003 to #5008 描述 Tool offsets Tool offsets option Probe skip position X Y Z External work offset G54 work offset G55 work offset G56 work offset G57 work offset G58 work offset G59 work offset End block point

Green-Point Training

• • • • • 雷尼绍工件测头OMP40-2,OMI在FANUC机床上的安装 雷尼绍程序说明 雷尼绍测头校准 宏变量 宏程序分析说明

4/20/2016

Slide 1

OMP40-2和OMI

4/20/2016

Slide 2

硬件安装说明

一.工件测头与刀柄及探针的组装 1)将测头装入刀柄,拧紧刀柄上2固定螺丝 2)将电池及测针装在测头上 3)将测头装入主轴,用千分表打测针球中心(0.005) 具体通过调整刀柄上4个方向的螺丝来确定球中心 二.接受器OMI安装 1)装上支架 2)套上保护管 3)将接受器固定在机床某个位置,使接受器对 准主轴方向,确保其传输良好

Fanuc系统机床雷尼绍探头编程说明

Fanuc系统机床雷尼绍探头编程说明 (1)1、Fanuc探头相关技术基础及原理 (2)2、探头使用规范 (4)3、全局变量的使用情况 (6)4、测头长度校正-O9801 (8)5、校正测针X/Y偏置-O9802 (9)6、校正测针球半径-O9803 (9)7、保护移动程序-O9810 (10)8、单点测量程序-O9811 (11)9、槽/凸台测量程序-O9812 (12)槽测量程序- O9812 (13)凸台测量程序- O9812 (13)有凸台的槽测量程序- O9812 (14)10、孔/圆台测量程序-O9814 (14)孔测量程序-O9814 (15)圆台测量程序-O9814 (15)有圆台的内孔测量程序-O9814 (15)11、内拐角测量-O9815 (16)12、外拐角处测量-O9816 (17)1、 Fanuc探头相关技术基础及原理G31用于触发跳转编程格式:(G90/G91)G31 X x(G90/G91)G31 Y y(G90/G91)G31 Z zG31后只能编程一个轴地址在G31行代码执行过程中,探头移动时若接触零件,则触发跳转,结束本行剩余行程运动,直接跳转至下行程序运动,并记录跳转时当前工件坐标系下的位置信息。

#5061——第1轴跳转信号位置#5062——第2轴跳转信号位置#5063——第3轴跳转信号位置#5064——第4轴跳转信号位置然后利用宏程序读取这几个变量,通过一定的数据计算处理、写入等实现测量、找正、补偿等探头系列操作。

#4014——当前激活的工作偏置,值:54-59,代表G54-G59附常用系统变量:刀具补偿相关变量(补偿号<=200组,若>200组,查阅《数控车/铣宏程序开发》P16)#3000用于系统报警,编程格式如下:#3000=“报警号”;(“报警说明”)注:报警号只能为英语,例:IF [#20 EQ #0] THEN #3000=80;(TOOL NOT FOUND)若IF条件成立,则发出报警,并在屏幕上显示以下信息:3080 (TOOL NOT FOUND)2、探头使用规范●对于初学者,以下变量范围,建议先不用:•#100-#199•#500-#550•其他全局变量可按需要使用●测头使用必须要标定•初次使用时•更换测针后•使用一段时间后•标定后,挂刀方向要固定•标定时的进给与测量的进给保持一致测头报警信息●3086-PATH OBSTRUCTED•保护移动过程中,光线阻挡•保护移动过程中,测头碰触到障碍物●3092-PROBE OPEN•测量是二次触发,第一次测量后,测头需要完全离开产品表面,再进行第二次测量,如果在第一次后,不能完全离开产品表面,会报警;•可以通过修改#506,将#506中的值增大●3093-PROBE FAIL•测量移动结束时,还没有触碰到任何物体,报警•查看O9811,O9812,O9814后面指定的数据是否有误•坐标系设定等3、全局变量的使用情况4、测头长度校正-O9801格式:G65 P9801 Zz Tt举例:G65 P9801 Z0. T21Tt 要更新的刀具号.Zz 标准表面的工件坐标.O1000G17 G40 G49 G69 G80 G90G54 X0 Y0G43 H21 Z20.G65 P9801 Z0 T21G91 G28 Z0G90M30注意:在这里T21的刀补中要有一个预置的大概刀长为什么要校正:●测头安装后,测头中心与主轴的偏心量●测针球的直径误差●测头的触发距离●机床的重复性所以,每次更换测头,或者更换测针后,必须校正!!校正项目:●测头长度校正》值存放在刀具补偿●测针半径校正》值存放在全局变量●测针偏心校正》值存放在全局变量5、校正测针X/Y偏置-O9802格式:G65 P9802 Dd举例:G65 P9802 D50.005Dd: 用于校正的环规直径O1000G17 G40 G49 G69 G80 G90G54 X0 Y0(环规中心)G65 P9802 D50.005G91 G28 Z0G90M30注意:1.准确将主轴定位至环规的中心位置并将测针置于环规内部2. 程序运行后,会将偏心写入#502和#503 6、校正测针球半径-O9803格式:G65 P9803 Dd举例:G65 P9803 D50.005Dd: 用于校正的环规直径O1000G17 G40 G49 G69 G80 G90G54 X0 Y0(环规中心)G65 P9803 D50.005G91 G28 Z0G90M30注意:1.准确将主轴定位至环规的中心位置并将测针置于环规内部2. 程序运行后,会将半径写入#500和#5017、保护移动程序-O9810功能:在测头移动时,如果有障碍物阻挡,机床停止并报警格式:G65 P9810 Xx Yy Zz FfXx Yy Zz:目标位置在当前坐标系下的坐标Ff:移动的进给率注意1.目标位置指定可以单独指定X/Y/Z中的任何一个值;也可以同时指定其中任意2个或3个全部指定举例:G65 P9810 Y-1. F3000G65 P9810 X0 Z-5. F3000G65 P9810 X0 Y1. Z2. F40002.报警当在移动的过程中,碰到障碍,机床停止,报警号3086提示信息“PATH OBSTRUCTED”#3000 = 86 (PATH OBSTRUCTED)8、单点测量程序-O9811功能:每次测量一个面常用格式:G65 P9811 Xx或Yy或ZzXx Yy Zz:目标位置在当前坐标系下的坐标常用扩展格式:G65 P9811 Xx或Yy或Zz [Ss Tt][ ]中的变量为可选输入变量Ss:欲更新的坐标系Tt:欲更新的刀具编号举例:G65 P9811 X0. S101G65 P9811 Z10. T4S参数工件偏置S参数工件偏置S1 G54 S0 G53S2 G55 S101 G54.1 P1 S3 G56 S102 G54.1 P2 S4 G57 Etc. Etc.S5 G58 S148 G54.1 P48 S6 G59注意1.目标位置指定每次只能指定X/Y/Z中的一个值举例:G65 P9811 X-1.G65 P9811 Z-5.G65 P9811 Y1.测量后的数据输出:1.G65 P9811 X4.输出:#135-实测值(4.012)#140-误差值(0.012)2.G65 P9811 Y4.输出:#136-实测值(4.012)#141-误差值(0.012)1.G65 P9811 Z4.输出:#137-实测值(4.012)#142-误差值(0.012)9、槽/凸台测量程序-O9812功能:测量沿X/Y轴向的槽/凸台,见上图常用格式:G65 P9812 Xx或Yy[Zz Rr Ss Tt] Xx:X方向的槽/凸台测量Yy:Y方向的槽/凸台测量Zz:图2和图3形式的特征测量点Z坐标Rr:图3特征测量时,回退量Ss:欲更新的坐标系Tt:欲更新的刀具编号注意:在使用此程序前,需要事先将测头定位在欲测特征的理论中心上槽测量程序- O98121. G65 P9812 X12. [S1 T3]输出:#135-槽对称中心X坐标#140-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值2. G65 P9812 Y12. [S2 T4]输出:#136-槽对称中心X坐标#141-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值凸台测量程序- O98121. G65 P9812 X12. Z1. [S1 T3]输出:#135-槽对称中心X坐标#140-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值2. G65 P9812 Y12. Z1. [S2 T4]输出:#136-槽对称中心X坐标#141-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值有凸台的槽测量程序- O98121. G65 P9812 X12. Z-1. R-2. [S1 T3]输出:#135-槽对称中心X坐标#140-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值2. G65 P9812 Y12. Z-1.[S2 T4 R2.]输出:#136-槽对称中心X坐标#141-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值10、孔/圆台测量程序-O9814功能:4点测量孔或圆台,见上图常用格式:G65 P9814 Dd [Zz Rr Ss Tt] Dd:孔或圆台的直径Zz:图2和图3形式的特征测量点Z坐标Rr:图3特征测量时,回退量Ss:欲更新的坐标系Tt:欲更新的刀具编号注意:在使用此程序前,需要事先将测头定位在欲测特征的理论中心上孔测量程序-O98141. G65 P9814 D12. [S1 T3]输出:#135-圆心X坐标#140-圆心测量X坐标值与理论值的误差#136-圆心Y坐标#141-圆心测量X坐标值与理论值的误差#138-圆的实测直径#143-圆的直径测量值与理论值的误差圆台测量程序-O98141. G65 P9814 D12. Z-2.[S1 T3]输出:#135-圆心X坐标#140-圆心测量X坐标值与理论值的误差#136-圆心Y坐标#141-圆心测量X坐标值与理论值的误差#138-圆的实测直径#143-圆的直径测量值与理论值的误差有圆台的内孔测量程序-O98141. G65 P9814 D12. Z-2. R-2.[S1 T3]输出:#135-圆心X坐标#140-圆心测量X坐标值与理论值的误差#136-圆心Y坐标#141-圆心测量X坐标值与理论值的误差#138-圆的实测直径#143-圆的直径测量值与理论值的误差11、内拐角测量-O9815G65 P9815 X0 Y0 I5. J-5. S1输出:变量描述变量描述#135 X 位置#143 Y角度误差#136 Y 位置#144 X角度误差#137 #145 真实位置误差12、外拐角处测量-O9816 G65 P9816 X0 Y0 S1G65 P9816 X0 Y0 I-5.0 J5.0 S1输出:。

雷尼绍omp60工作原理

雷尼绍omp60工作原理雷尼绍OMP60是一种常见的液压泵,它的工作原理主要是利用液压原理和机械传动原理。

液压泵能够将液体(通常是油)的动能转换成机械能,从而驱动液压系统中的执行元件(如液压缸、液压马达等)完成各种工作。

雷尼绍OMP60液压泵的工作原理可以分为三个主要部分:液压供油装置、泵的工作部位和液压马达的工作部位。

首先是液压供油装置。

在一个液压系统中,通常会有一个储油箱,通过一根吸油管将油液吸入液压泵中,形成油路闭合系统。

在液压泵开始工作之前,需要先给液压系统提供油液。

油液从储油箱中被吸入液压泵,接着通过一系列的管路输送至液压系统中的各个执行元件。

接下来是泵的工作部位。

雷尼绍OMP60液压泵的主要部分是一个由传动轴和泵壳组成的机械结构。

在泵的工作过程中,传动轴通过外部动力源(如电机或柴油机)带动泵壳进行旋转。

泵壳内部装有一系列的齿轮或叶轮,当泵壳旋转时,这些齿轮或叶轮会不断地将吸入的油液吸入泵腔并向着液压系统输送。

利用泵壳内部与油液接触的部位的密封性,从而在泵的工作中形成了一种连续不间断的油液输送。

这种连续不间断输送油液的过程就是泵的主要工作原理。

最后是液压马达的工作部位。

在液压系统中,液压马达通常被用来驱动各种机械设备。

当液压泵将油液输送至液压系统中的液压马达时,油液驱动液压马达内部的活塞或齿轮开始旋转,从而将液压能转换成机械能,驱动机械设备工作。

这样,液压泵、液压路和液压马达构成了一个密闭的工作过程。

总的来说,雷尼绍OMP60液压泵的工作原理主要是通过泵将外部动力源提供的能量转换成油压能,并将油压能输送至液压系统中的各个执行元件完成工作。

在这个过程中,通过液压能的传递,实现了外部动力源到机械设备的能量转换和传递,完成了各种工程应用。

雷尼绍CNC探头编程步骤V01

雷尼绍探头使用介绍第一草探头程序编程第一节编探点程序1•定原点,找各探点坐标值先在UG软件里定好工件坐标系原点,然后用UG软件将需要探点的位置的点(X Y Z)找出来,记录下来,以编探点程序用。

2•编探点程序(探点程序的名字自己定如:06666)探点程序里面控制探头的移动需要调用两个重要的探头运算程序09810和09811。

探点程序格式案例:(以下是编探Z点的案例)%O6666(PROBE)G91G28Z0G90 GO G17 G40 G49 G69 G80(快速定位到到G54坐标系中的要探点的第一个点上方)主轴定位,S是让主轴转一个角度,如果是探Z轴方向的点, 就不需要,如果是探侧面,就需要S,即转角度,使探头在探各侧面时都是使用探针红宝石球的一个面测量,减小M05M17 (open probe)(打开探头,这个指令是由接线时接到相应端口决定的)G43 Z50.H11 G90G00Z50.(建立刀长,即读取探头的长度)(探头快速下到Z50.的位置)M6 T11 (探头装在T11刀座上,换T11号探头到主轴上)G90 G00 G54 X-18. Y50.M19 (S_ ) (N1(Z+ P0INT1)G65P9810 X-18. Y50. F3000. G65P9810 Z19.(测第一个点的Z值)(安全快速定位到第一个点的X Y位置,速度为F3000.)(安全快速定位到第一个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)(安全慢速到达第一个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0 的位置)(#142为第一个探点的理论Z16.08与实际探得的“ Z实”的差值, 它是在0981俚面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第一个点Z向要补尝的值)安全快速移到安全高度Z20. 的位置)(测第二个点的Z值)(安全快速定位到第二个点的X Y位置,速度为F3000.)(安全快速定位到第二个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)(安全慢速到达第二个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0的位置)为第二个探点的理论Z16.08与实际探得的“ Z实”的差值, 它是在09811里面自动计算,然后传递给#142,#142 再将所得的值传递给#601,#601为第二个点Z向要补尝的值)安全快速移到安全高度Z20. 的位置)N3(Z+ POINT1)G65P9810 X12.5 Y51.1 F3000. G65P9810 Z19.G65P9811 Z16.08#603=#142G65P9810 Z20.N4(Z+ POINT1)G65P9810 X12.2 Y49.2 F3000. G65P9810 Z16.G65P9811 Z13.73#604=#142G65P9810 Z35. (测第三个点的Z 值)(测第四个点的Z 值)N16(Z+ POINT1)G65P9810 X-16.5 Y-18.2 F3000. G65P9810 Z16.G65P9811 Z14.23 (测第十六个点的Z 值)G65P9811 Z16.08#601=#142G65P9810 Z20.N2(Z+ POINT1)G65P9810 X-16.5 Y48.3 F3000. G65P9810 Z17.G65P9811 Z14.23#602=#142 #142G65P9810 Z35.#616=#142G65P9810 Z35.(下面是对各探测的点的差值Z 设定公差范围,超过了公差即跳转到 N20处执行)#620=0.1(设定公差为0.1,赋值给#620)(如果#601的绝对值大于#620的值,即跳转到N20处执行) (如果#602的绝对值大于#620的值,即跳转到N20处执行) (如果#603的绝对值大于#620的值,即跳转到N20处执行)M18 G91G28Z0 M99N20 #3000=99 point cuo wu Z OUT OF TOL ( 报警提示,Z 超公差,此处“ #3000=”后面可以为自己设定0-200另加的提示信息)G91G28Z0 M99第二节编辑加工程序将各探点对应的补尝值变量(#601 #602 #603……)加到加工程序里面对应的点的坐标 处。

雷尼绍测头袖珍指南说明书

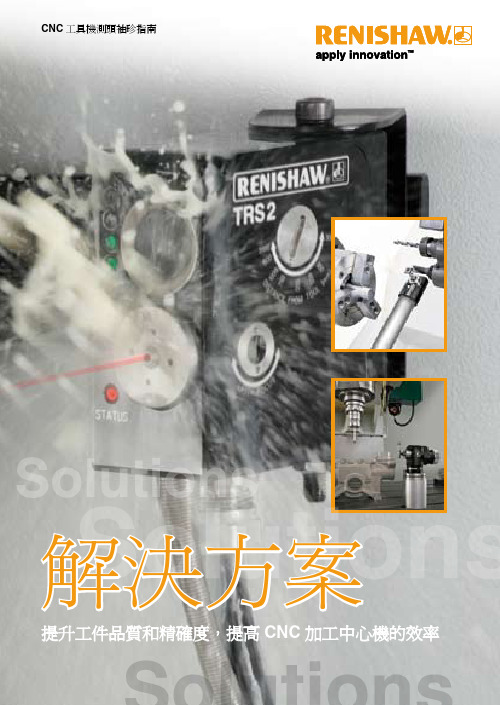

CNC 工具機測頭袖珍指南解決方案提升工件品質和精確度,提高 加工中心機的效率CNC 工具機測頭解決方案...袖珍指南內容本袖珍指南完整地介紹了 Renishaw 公司為 CNC 工具機而設計的主要產品,協助您加瞭解測頭量測可以為您帶來的營運效益。

“使用 Renishaw 公司提供的創新解決方案,可以縮短最多達90%的 設定時間”為什麼要使用測頭? 1使用 Renishaw 測頭量測系統的預期效益 3工件設定工件檢測刀具設定和破損刀具檢測功能強大的 PC-based 工件量測軟體支援巨集程式之測頭量測軟體產品/應用指南 5為什麼要使用測頭?時間就是金錢。

與其花時間人工手動設定工件位置和檢驗成品尺寸,不如將時間花在加工工作上。

Renishaw 測頭量測系統,可消除因手動設定及檢驗所造成的代價高昂的機器停機和工件報廢。

機器只有在持續生產良好品質的工件下,才是在創造利潤。

你有因停機而無法獲利的問題嗎?為什麼你大部分的機器會閒置達數小時?道理很簡單。

因為許多公司仍然使用人工手動方式來設定刀具和工件,並且使用機外檢驗的方式來進行加工成品尺寸之檢驗 — 兩者都是造成寶貴設備閒置的重要因素。

減少停機時間和廢品 — 增加機器加工時間和工件精度手動刀具設定、工件設定和檢測既耗時,又容易產生人為疏失。

直接在線上進行測頭量測,便不需要再使用外部的刀具設定儀、昂貴的夾治具和以槓桿千分錶進行手動設定。

線上測頭量測既快速且可靠,並且可以自動補正機械座標偏移量。

測頭量測軟體會自動對刀具長度和直徑、工件位置以及尺寸誤差進行補償。

Renishaw公司配備功能強大的套裝軟體,使用容易編輯的巨集程式進行刀具設定、工件設定和工件量測。

這些測頭量測循環程式,係依據工業標準格式編輯而成,可簡單地整合到加工程式中,並可使用標準機器程式代碼來呼叫使用。

Renishaw 公司的測頭普遍為世界各地的公司所採用,作為提升生產效率和改善工件品質的方法。

雷尼绍技术说明书增材制造

当前研究与未来发展

增材制造中使用的不同材料的属性会给成品工件带来诸多优势和 新的平衡。目前正在对增材制造使用的新合金开展研究,以期增加其 他性能优势。

如需了解雷尼绍增材制造系统的详细信息,请访问 /additive

雷尼绍(上海)贸易有限公司

中国上海市静安区江场三路288号 18幢楼1楼 200436

T +86 21 6180 6416 F +86 21 6180 6418 E shanghai@

• 通过不断重复这一过程,逐层形成具有复杂几何形状的零件。

与增材制造技术相比,传统制造技术有何不 足?

传统(削减式)制造技术依赖于通过切削、铣削和钻孔等加工操作 来移除材料。这会导致: • 大量材料浪费。 • 产品交付周期长。 • 对刀具和夹具有要求。

• 制程复杂且分多个工艺阶段。 • 工件复杂度受加工刀具路径的限制。

• 不同的材料需要不同的系统将各层熔合起来。在金属系统中,所用 材料是用气雾化工艺制造的金属粉末,完全熔化后可将各层熔融在 一起。

• 雷尼绍的增材制造系统将一层金属粉末均匀铺撒在系统成型舱中的 成型托盘上。接下来,利用高能掺镱光纤激光将金属粉末完全熔化 到下一层。然后,通过引导激光穿过粉末床熔化金属粉末,构造出 一个二维截面的形状。

尽管增材制造具有巨大潜力,但仍属于相对较新的技术,在采用 该技术时仍有不少需要改进和注意的重要方面。其中包括: • 表面光洁度和精度:

根据层厚和表面位置的摆放方向,工件的各向异性可能会成为问题,从 而导致出现“阶梯形状”(即,因“层层叠加”加工工艺导致成品工件 出现隆起部分)。 零件光洁度虽然不断改善,但仍无法与用削减式技术制造出的零件 相媲美。

雷尼绍CNC探头编程步骤V01(精品)

雷尼绍CNC探头编程步骤V01 雷尼绍探头使用介绍第一章探头程序编程第一节编探点程序1.定原点,找各探点坐标值先在UG软件里定好工件坐标系原点,然后用UG软件将需要探点的位置的点(X YZ)找出来,记录下来,以编探点程序用。

2.编探点程序(探点程序的名字自己定如:O6666)探点程序里面控制探头的移动需要调用两个重要的探头运算程序O9810 和O9811。

探点程序格式案例:(以下是编探Z点的案例)%O6666(PROBE)G91G28Z0G90 G0G17 G40 G49 G69G80M6 T11 (探头装在 T11刀座上,换T11 号探头到主轴上)G90 G00 G54 X-18. Y50.(快速定位到到G54坐标系中的要探点的第一个点上方)M19 (S_ ) (主轴定位,S是让主轴转一个角度,如果是探Z轴方向的点,S就不需要,如果是探侧面,就需要S,即转角度,使探头在探各侧面时都是使用探针红宝石球的一个面测量,减小误差)M05M17 (open probe)(打开探头,这个指令是由接线时接到相应端口决定的)G43 Z50.H11 (建立刀长,即读取探头的长度)G90G00Z50. (探头快速下到Z50.的位置)N1(Z+ POINT1)(测第一个点的Z值)G65P9810 X-18. Y50. F3000.(安全快速定位到第一个点的X Y位置,速度为F3000.)G65P9810 Z19. (安全快速定位到第一个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)G65P9811 Z16.08 (安全慢速到达第一个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0的位置)#601=#142 (#142为第一个探点的理论Z16.08与实际探得的“Z实”的差值,它是在O9811里面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第一个点Z向要补尝的值)G65P9810 Z20. (安全快速移到安全高度Z20.的位置) N2(Z+ POINT1)(测第二个点的Z值)G65P9810 X-16.5 Y48.3 F3000. (安全快速定位到第二个点的X Y 位置,速度为F3000.)G65P9810 Z17. (安全快速定位到第二个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)G65P9811 Z14.23 (安全慢速到达第二个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0的位置)#602=#142 #142为第二个探点的理论Z16.08与实际探得的“Z实”的差值,它是在O9811里面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第二个点Z向要补尝的值)G65P9810 Z35. 安全快速移到安全高度Z20.的位置)N3(Z+ POINT1) (测第三个点的Z值)G65P9810 X12.5 Y51.1 F3000.G65P9810 Z19.G65P9811 Z16.08#603=#142G65P9810 Z20.N4(Z+ POINT1) (测第四个点的Z值)G65P9810 X12.2 Y49.2 F3000.G65P9810 Z16.G65P9811Z13.73#604=#142G65P9810 Z35................N16(Z+ POINT1) (测第十六个点的Z值)G65P9810 X-16.5 Y-18.2 F3000.G65P9810 Z16.G65P9811 Z14.23#616=#142G65P9810 Z35.(下面是对各探测的点的差值Z设定公差范围,超过了公差即跳转到N20 处执行)#620=0.1 (设定公差为0.1,赋值给#620)IF[ABS[#601]GT#620]GOTO20 (如果#601的绝对值大于#620的值,即跳转到N20 处执行)IF[ABS[#602]GT#620]GOTO20 (如果#602的绝对值大于#620的值,即跳转到N20 处执行)IF[ABS[#603]GT#620]GOTO20 (如果#603的绝对值大于#620的值,即跳转到N20处执行)...............M18G91G28Z0M99N20 #3000=99 point cuo wu Z OUT OFTOL (报警提示,Z超公差,此处“#3000=”后面可以为自己设定0-200另加的提示信息)G91G28Z0M99第二节编辑加工程序将各探点对应的补尝值变量(#601 #602 #603 ......)加到加工程序里面对应的点的坐标处。

雷尼绍MIH系列手动测头说明书

MIH

MIH-S

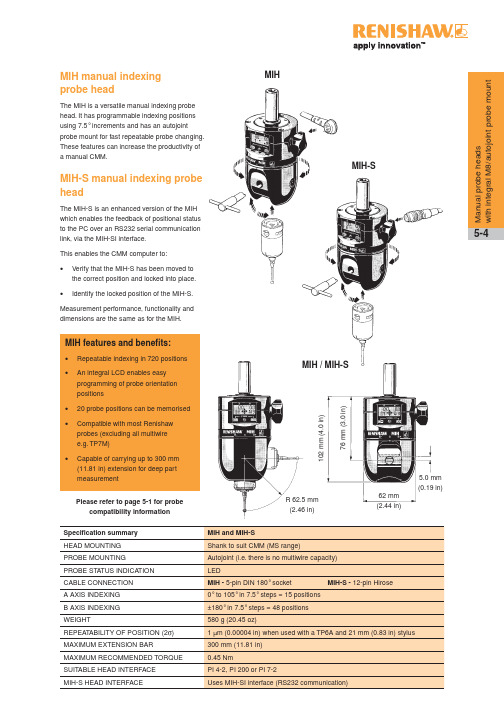

MIH features and benefits:

• Repeatable indexing in 720 positions

• Capable of carrying up to 300 mm (11.81 in) extension for deep part measurement

Please refer to page 5-1 for probe compatibility information

MIH / MIH-S

MIH manual indexing probe head

The MIH is a versatile manual indexing probe head. It has programmable indexing positions using 7.5° increments and has an autojoint probe mount for fast repeatable probe changing. These features can increase the productivity of a manual CMM.

• An integral LCD enables easy programming of probe orientation positions

• 20 probe positions can be memorised

• Compatible with most Renishaw probes (excluding all multiwire e.g. TP7M)

雷尼绍探针工作原理

雷尼绍探针工作原理

雷尼绍探针通过利用晶体的正压压电效应和负压压电效应来检测和测量物理量的变化。

工作原理如下:

1. 正压压电效应利用了晶体在被力施加时会产生电荷极化的特性。

当物体施加力或压力时,晶体将会发生微小的形变,导致其内部的电荷分布发生改变。

这种电荷分布的变化会导致晶体产生电压信号,这个信号可以通过电路进行放大和处理,从而可以测量物体施加的力或压力大小。

2. 负压压电效应则是指晶体在受到外部电场作用时会产生形变的特性。

当电场施加在晶体上时,晶体内部的电荷分布会发生变化,导致晶体发生微小的形变。

根据电场的大小和方向,晶体的形变也会有所不同。

通过测量晶体形变的大小和方向,可以确定施加在晶体上的电场大小和方向。

综上所述,雷尼绍探针利用晶体的压电效应来测量力、压力和电场等物理量,并将这些变化转换为电信号输出。

这些电信号经过放大和处理后,可以用来进行相关的测量和分析。

雷尼绍断刀检测安全操作及保养规程

雷尼绍断刀检测安全操作及保养规程雷尼绍断刀是一种常用于电气检测和维护的工具,具有很高的精度和敏感性。

为了确保使用过程中的安全和有效性,用户应该了解其正确使用方法和保养规程。

本文将介绍雷尼绍断刀的检测操作、安全操作和保养规程。

检测操作检查工具在使用雷尼绍断刀之前,应检查工具以确保它们处于良好工作状态,且不会影响测试结果。

下面是需要检查的一些方面:•外观:检查断刀的外观是否有裂缝、变形和破损等问题,如果存在问题,就需要更换或者修理;•电池:检查电池电量是否充足,如果电量不足,应当及时更换电池;•线缆:检查线缆是否损坏、折叠和紊乱,如果有问题,更换或修理线缆。

运用工具使用雷尼绍断刀的过程中有一些基本规则需遵守,以确保正确检测结果的准确性:•始终使用适当的电压范围进行测量。

将雷尼绍断刀与正确的电极端子相匹配,以得到准确的测试结果;•不要重复检测同样的示范,尝试以避免电器元件的损坏或者发生其他电气隐患;•时刻注意环境的恶劣情况,比如电势高峰、流过的电流和静电等情况。

安全操作使用雷尼绍断刀的过程中,用户应遵守下列安全操作规定:免负电静力用户在使用雷尼绍断刀时应避免充分暴露在电位高危险的情况下,在不必要的情况下不要触摸其他任何电气元件或导体。

###佩戴防护设备在进行电气安全检测时,用户应穿戴相应的防护设备。

一些关于防护设备的要求包括:•佩戴绝缘手套与绝缘鞋,确保你的皮肤及任何物体离电气元器件有一层隔绝层;•佩戴耳塞来保护耳朵免受噪音的影响;•使用特定的眼睛保护设备,以保护眼睛免受外界影响。

在工作过程中充分注意在使用雷尼绍断刀作业过程中,必须集中注意力,刻不容缓。

具体来说,应该做到以下几点:•关注结果,确保它们在预期电压水平范围内;•注意是否有可能引发电气隐患;•不要因好奇、工作越过头等原因冒着生命危险将雷尼绍断刀引导到不合适的设备上。

保养规程良好的工具保养才能确保工具的长期有效使用,雷尼绍断刀也是如此,在对断刀进行保养时需要注意以下事项:外部保养•防护套:不要让防护套接触到尖锐物体,防止损坏;•外层:保持外壳清洁干燥,避免长时间受潮、沾水。

1_雷尼绍TS27R技术资料

TS27R对刀仪资料整理——by DavidTS27R的特点 减少刀具设定时间:一般传统手动量测刀具约需 5‾10 分钟,TS27R自动量刀系统只需40秒的时间即可完成刀长、刀径量测以及补 正,大幅减少刀具设定时间。

断刀破损检测:全自动之断刀检测,避免因断裂刀具造成工件损伤,降低废料产生。

避免人为误差 :由 NC程式控量测过程,避免因人为因素产生的误差。

触发力量: 1.3~2.4N (Z)、130~240N (X/Y)重现精度: ±1μm2σ感测方向: ±X、±Y 以及+Z轴向探针: 圆盘探针直径12.7mm固定方式: 使用T型螺栓固定硬件安装步骤说明:1.选择一适当位置安装TS27R,尽量避免装置在切屑或是切屑液容易覆盖的位置,建议装置在床台角落,增加床台使用空间,但须注意床台之行程极限以及避免干涉。

可自行增加底座将TS27R 加高,避免切屑及切削液影响量测。

2. 利用T型螺栓将底座固定在床台上:3安装保护蛇管: 将讯号线穿入保护管内后锁上固定环。

4. 将测头本体锁在底座上: 注意有一垫片需放至固定座上。

+5.连结断裂螺栓与holder:探针水平度调整方法:(1) 将千分表吸附在主轴上,并将探针水平度调校在3μ以内。

TS27R前后方L1和L2可调整,L3和L4可调整偏摆度。

若前方向(Front)过高,将L1螺栓放松L2螺栓旋紧,反之亦然。

若L3螺栓侧稍高,将L4螺栓放松L3螺栓旋紧,反之亦然。

圆柱形探针直径:12.7mm方形探针水平调整方法:(1) 将千分表吸附在主轴上,并将探针水平度调校在3μ以内(2)TS27R上方L3和L4微调螺栓可调整(side)偏摆度。

(3)TS27RL3螺丝下方R2与R3微调螺栓可调整(square)偏移度。

注:*若前方向(Front)过高,将 L1 螺栓放松 L2 螺栓旋紧,反之亦然。

*若 L3 螺栓侧稍高,将 L4 螺栓放松 L3 螺栓旋紧,反之亦然。

雷尼绍使用手册

雷尼绍中文说明书 山善(上海)贸易有限公司技术部一. 雷尼绍测头的标定:测头标定是矫正测头球相对主轴中心线的偏差和测头的长度误差以及探针球的半径误差。

1在以下几种情况下需要标定测头: a 第一次使用测头时。

b 测头上安装了新的探针。

c 怀疑探针弯曲或测头发生碰撞时。

d 周期性地进行标定以补偿机床的机械变化误差。

e 如果测头柄的重新定位的重复性差。

2 将已知内孔经的Master (随测头一起标定用的标准块)置于工作台且靠近主轴的一边。

a. 如图一所示用千分表将Master 沿着X 方向拉平后水平的固定在台 面上;b. 用千分表找正Master标位置(将其置于G54X- Y-中); c.在主轴上安装验棒(Testbar),移动 Z 轴并用块规测量master 的位置如图二所示 d.使w 轴在原点位置,譬如 Testbar 长度=350.311mm块规长度=30.00mm此时Z轴机械坐标为-1148.291mm (图一)(图二) e.设定标定时用的工件坐标系Z=-1148.291+(-30.0)+(-350.311)=-1528.602mm(将其置于G54Z--)f.执行T1M06(因为预先设定T01为测头专用);g.将测头安装到主轴上,擦干净测球并用千分表测量测球的跳动,如果跳动大需要重新调整(测头柄上四个方向均有调整螺丝);h.测头每次安装到主轴孔内时必须一致即不能旋转180度再安装,为了避免误差;3.完整标定测头需要O9801、O9802及其O9803或者O9804程序 标定程序依次说明:1.(O9801)测头长度的标定:格式如下:G65P9801Zz Tt;例题:在G54工件坐标系中设置X、Y、Z的值;O0001G90G80G40G0G54X0Y0G43H01Z100. (因测头通常设定为T01,激活1号补正,定位到100mm处) G65P9832 (旋转开启测头包含主轴定位)G65P9810Z10.F3000(保护定位移动)G65P9801Z0T1 (Z向标定,T1表示刀补号码)G65P9810Z100 (保护定位移动到Z100.0处)G65P9833 (旋转关闭测头)G28Z100. (参考点返回)H00 (取消刀补)M302(O9802)标定探针的X、Y方向偏心:格式:G65P9802Dd Zz上述D是表示标准块的内径值,当使用凸台标定时要使用Zz,省略时表示用孔来标定。

雷尼绍测头使用经验总结

//优先级别:红、绿、蓝、黑1.测头刀长有补偿路径时需要将测头刀长设为基准刀长,且测头刀长不能虚设必须为其实际刀长。

由于测头不能在对刀仪上进行对刀,要想利用已知的刀具长度进行计算,只需要在同一个基准面上进行对刀,得到的Z向原点差值即为刀长之差。

1.在刀具设置中将“对刀基准与对刀仪原点间距”和“机外对刀刀长换算参数”清零;2.使用测头在工件表面对刀,记下机床坐标Z1;3.换刀,用一把加工刀具在工件表面同样位置对刀记下机床坐标Z2;4.对刀设为当前刀具刀长,并在刀具设置中记下刀长Z35.测头刀长=Z3-(Z2-Z1);一般测头比加工刀具长,所以算出的测头刀长的绝对值小于加工刀具刀长的绝对值。

在45系统T213版本的升级说明中给出了刀具参数的设置流程,有些同事只知其然,不知其所以然,其实只要理解了刀具长度的换算关系,不止一种方法可以得到测头刀长。

2.测头使用过程中常见的异常报警1)b08-c:12位扩展输入信号暂停。

可能是测头信号设置错误、接收器被遮挡、在移动过程中碰到障碍物或者电量不足。

测头电量不足时,马波斯测头信号灯黄橙闪烁,雷尼绍测头蓝绿或蓝色闪烁。

2)310-0:碰触过程中没有发现任何信号。

需要修正测量点位置或者增大探测距离,目前45系统中允许的最大探测距离为40mm。

3)313-100:碰触回退后信号未消除。

说明回退距离太小或者搜索速度过大,两者之间的数值关系应为:回退距离=搜索速度/2+0.05。

一般建议首次测量速度不小于0.4mm,45系统中默认的是两次触碰模式,即先以搜索速度碰触到工件后再回退一段距离,然后以准确测量速度进行探测,第二次触碰到的位置才会保存在测量结果中;使用单次触碰模式可以提高探测效率,但测量精度会下降,可在一些对测量精度要求不高的情况下使用。

4)311-0:测头信号异常。

需要确认当前测头状态是否正确。

5)路径类型与刀具类型不符。

探测路径使用的刀具必须与设备参数设置里接触式测头设置的占用刀位一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7/22/2020 Slide 4

测头的校准,举例环规标定

• 根据测头相应刀号编写标定程序,假设测头为1号刀使用1号刀补环规直径50MM,环规中心在G54坐标系 下,程序名O8000

• O8000 • T01M6(选择测头刀号) • M19(主轴定位) • G90G80G40G0(初始指令) • G54X35.Y0 • G43H01Z200.(使01号刀补生效,测头定位在200MM上方) • M??(测头打开M代码) • G65P9810Z30.F3000(保护移动) • G65P9801Z0.T01(在环规顶面标定探针长度) • G65P9810X0Y0 • G65P9810Z-7. • G65P9802D50.(在直径50的孔内标定探针球在X,Y的偏心 ) • G65P9803D50.0 (在直径50的孔内标定探针球在X,Y的半径) • G65P9810Z100.F3000 • M??(测头关闭M代码) • G91G28Z0(主轴台到参考点) • M30(程序结束)

Green-Point Training

• 雷尼绍工件测头OMP40-2,OMI在FANUC机床上的安装 • 雷尼绍程序说明 • 雷尼绍测头校准 • 宏变量 • 宏程序分析说明

7/22/2020 Slide 1

OMP40-2和OMI

7/22/2020 Slide 2

硬件安装说明

一.工件测头与刀柄及探针的组装 1)将测头装入刀柄,拧紧刀柄上2固定螺丝 2)将电池及测针装在测头上 3)将测头装入主轴,用千分表打测针球中心(0.005) 具体通过调整刀柄上4个方向的螺丝来确定球中心7/22/2020Slide 5本地变量

• 地址

变量

地址

变量

地址

变量

A

#1

L*

#12

W

#23

B

#2

M

#13

X

#24

C

#3

N*

#14

Y

#25

D

#7

O*

#15

Z

#26

E

#8

P*

#16

#27

F

#9

Q

#17

#28

G*

#10

R

#18

#29

H

#11

S

#19

#30

I

#4

T

#20

#31

J

#5

U

#21

#32

K

#6

保护移动O9810

• 调用格式:[ ]为选择输入 • G65P9810X_Y_Z_ [ F_M_ ],X,Y,Z坐标,F进给,M测头触发标志

测量探针长度O9801

• 调用格式:[ ]为选择输入 • G65P9801Z_T_ Z参考面位置,T有效刀具补偿号

7/22/2020 Slide 10

X,Y补偿O9802

V

#22

#33

* 不允许作为输入地址使用

系统变量

变量 #2001 to #2299 #10001 to #10512 #5061 #5062 #5063 #5201, #5202, #5203 to #5208 #5221, #5222, #5223 to #5228 #5241, #5242, #5243 to #5248 #5261, #5262, #5263 to #5268 #5281, #5282, #5283 to #5288 #5301, #5302, #5303 to #5308 #5321, #5322, #5323 to #5328 #5001, #5002, #5003 to #5008

矢量标定,X,Y半径及矢量半径O9804

• 调用格式:[ ]为选择输入 • G65P9804D_ [ Z_ S_],D测量尺寸,Z外部轮廓Z轴测量点的绝对坐标. • 输出:#500,#501 • 矢量输出#510~#517

二.接受器OMI安装 1)装上支架 2)套上保护管 3)将接受器固定在机床某个位置,使接受器对 准主轴方向,确保其传输良好

7/22/2020 Slide 3

功能检验

1.选择测头功能模式(模式选择参考手册) 2.在机床上选择测头打开M代码,运行启动,检查测头是否正常打开 3.在测头打开的情况下,在MDI方式下键入”G91G31X_F20”按下启动按钮,

• 调用格式:[ ]为选择输入 • G65P9802D_ [ Z_ ],D测量尺寸,Z外部轮廓Z轴测量点的绝对坐标. • 输出:#502,#503

X,Y半径O9803

• 调用格式:[ ]为选择输入 • G65P9803D_ [ Z_ S_],D测量尺寸,Z外部轮廓Z轴测量点的绝对坐标. • 输出:#500,#501

更多系统变量

变量 #5021, #5022, #5023 to #5040 #5041, #5042, #5043 to #5080 #5081 #5082 #5083 #10001 to #10099 #15001 to #15099 #11001 to #11099 #16001 to #16099 #12001 to #12099 #17001 to #17099 #13001 to #13099 #14001 to #14099 #19001 to #19099

描述 Current position Current work offset position Current tool offset value X axis tool wear offset X axis tool geometry offset Z axis tool wear offset Z axis tool geometry offset Tool nose wear offset Tool nose geometry offset Tool point vector Y axis tool wear offset Y axis tool geometry offset

描述 Tool offsets Tool offsets option Probe skip position X Y Z External work offset G54 work offset G55 work offset G56 work offset G57 work offset G58 work offset G59 work offset End block point