Pro_MECHANICAL在摩托车车架设计中的应用体验

Pro/E在凸轮支架造型及模具设计中的应用

20 0 8年 l 0月

P o E在 凸轮支架造型及模具设计 中的应用 r/

王 永 强 ’陈晓 珊 ,

(. 冈山 大学 工 学院 ,江 西 1 井 吉安 330 ;2井 冈 山经 贸学 校 ,江 西 4 09 . 吉水 3 10 ) 3 60

[ 要】 r E 目前 世 界 上最 为普 及 的C D C M软件 之 一 , 摘 Po 是 / A /A 利用 该软 件 可 以大 幅提高 机械 设 计 和加 工 的质 量 与 效率 ; 文 以凸 轮支 架 为实 例 , 述 了运 用PoE 本 讲 r 软件 进行 三 维建 模 及模 具设 计 的过 程 。 /

测 量 、 构模 拟 、 力 分析 和 产 品数 据 管理 等 功 能 机 压

于 一 体【 l 】 n

3 凸轮 支架 的开模 分 析

从 图1 以看 出 , 凸轮支 架造 型 比较复 杂 , 可 该 零 件 上 方 的推 杆 导 向孔 1 中部 的凸轮 轴 孔3 互 垂 与 相 直, 底座 上 分 布有4 固定 孔4 而上 方 推杆 导 向孔 个 ,

42 工 件 的设 计 .. 2

该零 件使 用立 方 体形 的工 件,

体积块 Pc 选 择分型 面一 定义各体 积块 。 i k

47 抽取模具体 积块 . 利 用参 考 零 件模 型 与模 具 体积 块 作 布 尔减 运 算 获 取型腔 。进 入Mo o p-E t c可 完成模 具 l C m - x at d  ̄ r 体积块抽 取。

模 具组 件 设 计包 括 参 考零 件 的 设计 和 工 件 的

设计。

421 参 考零件 的设计 由于凸轮支架 的三维模 型 .. 已绘 制好 ,可 以直接将其 装配到模具模 型 中作 为参 考零件 。 入Mo oe - s m l - e d l 选 进 l M d l* s b - R f d - A e e  ̄ Moe + _

Pro_E软件在机械设计中的应用

科技信息1.前言Pro/Engineer(简称Pro/E)是美国参数技术公司(PTC)推出的一套CAD/CAM/CAE集成软件,它具有先进的参数化设计、基于特征设计的实体造型、单一数据库和便于移植设计思想的特点,是目前进行产品研制开发最为有效的工具之一,最近几年Pro/E已成为三维机械设计领域里最富有魅力的软件。

它的参数化特征和相关性是区别于其它软件的最大特点。

在基于Pro/E的虚拟设计中,设计者可以在计算机上仿真产品的实际造型、装配和运动过程,进行生动直观的产品预装配、干涉检测以及产品运动协调性的验证。

在不需要实际制造样机的情况下,解决了大部分装配问题。

这就使得新产品开发的周期大为缩短,使新的产品能尽早占领市场,为企业赢得最佳效益。

2.Pro/E在机械设计中的应用Pro/E软件作为机械工程设计中最具活力的工具,它主要应用于机械设计的以下诸方面:三维实体造型、工程分析(如应力应变、动态特性、热传导特性分析等)、设计审查与评价(如公差分配审查、干涉检查、运动仿真等)、结构优化、工程图的制作、工程数据库的建立及其操作、工程设计信息的处理、检索和交换等。

在机械设计中使用Pro/E软件具有更高效率、更高质量、更低成本的优势。

具体表现在以下几方面:(1)可使机械设计更加直观、方便机械是三维实体,甚至是带有相当复杂的运动关系的三维实体。

传统的机械设计是用正投影法形式的二维视图来表达设计人员的三维设想。

经过实践表明,虽然这种方法能准确表达无限的信息,但却存在着一些弊端。

因为无论是设计人员还是加工人员都要经过专门训练才能在大脑中将二维视图转化成三维实体。

设计及绘图过程中稍有不慎,就容易出现错误。

使用Pro/E软件可以直接在计算机中呈现出设计者的设计概念最真实的三维模型,随时计算出产品的体积、面积、质心、重心、转动惯量等,其最大的好处是三维设计形象直观,设计结构的合理性让人一目了然。

也可以在装配环境中设计新零件,利用相邻零件的位置及形状来设计新零件,可保证新零件与相邻零件的精确配合,避免了单独设计零件出现错误而导致装配的失败。

Pro/e软件在机械设计与制造中的应用

Pro/e软件在机械设计与制造中的应用在机械设计中使用Pro/e软件具有直观、方便的优点,可实现全参数化、变量化设计,并且可以进行静态和动态干涉检测、有限元分析和优化设计,可大大缩短机械设计周期,提高设计效率和质量。

标签:Pro/e软件;机械设计;机械制造应用一、Pro/e软件的介绍Pro/e软件是上世纪美国参数技术公司研发的一种三维工程设计软件,由于三维软件的功能强大,参数化特征成型,使得Pro/e软件在产品零件设计、装配、模具开发产品加工及制造、工业设计、汽车设计制造、玩具等行业得到广泛应用。

Pro/e软件是集Pro/Desinger、Pro/M的造型设计和仿真设计于一体的全方位的3D 设计软件。

可以使设计人员用较短的时间设计开发产品。

下面我们就Pro/e软件的特征和主要模块进行简单的介绍。

主要特性:1、全相关性:所谓全相关性是指Pro/e软件的全部模块是全相关的。

这也就是说,如果在开发某种产品时对某处进行更改,就可以扩展到整个产品的设计中,与此同时,诸如包装体、制造数据以及设计图纸等所有工程文档都会更新。

由于全相关性在开发周期的任一点进行修改却对设计来说没有一点损失,还可以使并行工程成为可能性,所以Pro/e软件可以实现开发后期的某些功能提前发挥。

2、基于特征的参数化造型Pro/e软件的产品的几何模型的构造要素是以设计人员较为熟悉的特征。

而且这些特征都是设计人员较为熟悉的通用机械对象,并且我们可以按照预先设置进行修改。

我们通过给在装配、加工、制造和其他学科领域都使用的特征设置参数,然后再通过参数修改,很容易的进行多次设计叠代,从而实现机械产品开发。

2、数据管理为了实现产品尽快投入市场,我们必须在较短的时间内开发最多的产品,为了达到这样的目标,我们需要更多学科的工程师在同一时间对一个产品进行研发。

基于此,数据管理模块的研发成功使之成为可能。

数据管理模块就是用于管理并行工程中的同一时间进行的所有工作。

Pro/E5.0骨架模型在装配设计中应用

Pro/E5.0骨架模型在装配设计中应用Pro/E5.0骨架模型是现代CAD软件中的一项重要功能,具有很广泛的适用性。

在装配设计中,骨架模型可以起到预测装配过程的效果,解决装配中遇到的困难。

下面将具体介绍Pro/E5.0骨架模型在装配设计中的应用。

首先,通过骨架模型可以减少产品设计中的错误率。

骨架模型是在设计中先建立起来的,它在分析、设计和制造过程中都会被使用到,这意味着设计人员可以在骨架模型上实时地检查和修改设计。

这种预测技术可以从根本上提高产品设计的精度和准确性,在一定程度上避免由错误造成的不必要成本。

其次,骨架模型在装配设计中能够提高效率和质量。

通常在装配过程中会有很多的零件需要进行配合和组合。

在传统的装配设计中,设计人员可能需要花费大量的时间在细节方面的考虑上。

而在这种情况下,骨架模型就可以派上用场了。

通过骨架模型,我们可以实现各个零件的精确配合,保证零件之间的完美匹配。

在以后的产品制造中,这种配合技术可以更快、更准确地实现产品的组装,提高生产效率,同时也使产品更具有高品质。

最后,骨架模型还可以帮助我们进行装配时的修复与更改。

在实际的装配设计中,常常会有许多问题出现,比如某些零部件的配合不紧密、装配顺序不当或者是设计原因造成的装配失败。

使用骨架模型可以快速分析问题,同时根据分析结果及时进行相应的更改和修复,保证产品的及时完成以及新的改进实施。

总之,在装配设计中,骨架模型是非常重要的一个环节。

骨架模型可以让设计师更加直观地看到装配过程,从而更好地进行产品设计。

同时,它也可以帮助我们提高生产效率并减少产品出错的概率。

这些优点使得骨架模型成为了产品设计中不可或缺的重要工具,它为我们提供了更加高效和准确的装配设计方案。

为了更好地了解Pro/E5.0骨架模型在装配设计中的应用,我们可以列出一些相关数据,并进行分析。

首先,根据调查数据显示,使用骨架模型进行装配设计可以有效提高生产效率和减少制造成本。

PRO在凸轮加工中的应用

PRO/ENGINEER在凸轮加工中的应用在印钞造币机械中,凸轮的使用很多,既有平面凸轮,又有空间凸轮,其中空间凸轮的加工一直是机械加工中的难点。

传统的加工方法是用分度头铣削或用靠模法加工,加工难度大,周期长,加工精度低,对操作工人的水平要求高。

自从我厂购置数控机床后,利用配有数控分度头的数控铣床加工空间凸轮替代了传统的加工方法,在很大程度上提高了凸轮的加工精度和加工效率,但是空间凸轮的数控加工程序一直是靠手工编程的,手工编程有很多不足,主要表现为:1.编程复杂,工作量大在空间凸轮的工作图中,凸轮的理论轮廓或工作轮廓尺寸是在其外圆柱的展开图上以直角坐标形式或列表形式给出。

假如按1°将凸轮的轮廓尺寸在360°上均分,则在程序中就要输入360个坐标点,工作量大,容易出错。

但有时图纸上凸轮轮廓坐标会以每5°或10°均分形式给出,由于间隔过大,数据不能直接使用,需要编程员对凸轮轮廓进行插值细化,这在手工编程中难度很大,甚至是不可能的。

2.程序修改不方便程序编好后,若在工作首件试切削时发现有错误或需要进行修改,如逆铣改为顺铣,则程序需要重新调整,调整过程是非常繁锁的。

3.凸轮轮廓加工精度低在手工编程中,程序中两个坐标点之间是用直线连接的,即直线插补,由于手工编程的局限性,无法得到足够多的坐标点,使得加工后的空间凸轮的工作轮廓与实际轮廓存在误差,表面有棱,不顺滑,精度低。

针对传统加工和手工编程的不足,现在我们充分利用现有的CAD/CAM软件PRO/ENGINEER野火版3.0,解决了空间凸轮的加工难题。

一、凸轮的原始数据现有一凸轮是从印刷设备上拆卸下来的,凸轮曲面有一定的磨损,经三坐标测绘,得到凸轮曲面的实际轮廓数据,结果如图1:(图1:凸轮展开图)(图2:原始三维建模图)若根据三坐标给出的数据直接建模,由三维图2可看出,凸轮曲面不顺滑,凹凸不平,尤其是过渡段与圆弧相接处明显有棱边,若这样加工出的凸轮肯定是不能用的。

Pro/E软件在《机械设计基础》课程教学与课程设计中的应用

真, 能按 需造 型 及修 改模 型 , 并直 观 地显 示 整个 机 构 的装 配结 构 、 各 构件 之 间 的连 接关 系 , 使 教 学 中 的各 知识 点 更 加 清 晰 、 生动 、 形象 , 大 大 提 高 了课 堂 教 学

记忆 , 没有 真 正理 解 。学生 由于空 间想象 能力 不足 和

缺 乏 工 程实 践 ,面x / , - 维 的 图纸 很难 想 象 出各 种 机

构 的运行方式 , 似懂非懂 , 遇到具体 问题不会分析。

品质 。再如 , 对于轴 的结构设计 , 可预先绘制出各类

上课 时则 利用 P r o / E对 轴 系各 个 零 为此 , 我们提出了利用 P r o / E软件建立各种机构与传 轴 上 零件 固定 件 , 演 示 如何 进行 齿 轮 的周 向和轴 向 固定 , 动零部件 的模型 、 机构运动仿 真视频 、 拆装动画 、 虚 件进 行装 配 , 轴承如何装配如何调整 间隙 , 各零 拟装配 、 虚拟加工等教学 资源 , 运用于《 机械设计基 轴 的支承与固定 , 件 之 间 的相互 位 置关 系 、零 件 的装 拆 顺 序及 零 件 的 础》 课 程教 学 。

质的要求 。而 P r o / E是现今使用率最高的三维设计 间想象力 , 从而提高学生的学习兴趣 。 软件之一 , 其突破了传统的 C A D设计理念 , 提出了实 其次 , P r o / E软件的设计过程可 以实现真正 的相 体造型 、 特征建模 、 参数化设计及全相关单一数据库 关性 , 任何修改都会 自动反映到所有 的相关对象 , 从 的新理论 , 具有三维实体建模 、 曲面特征设计 、 装配 、 而显 著提 高了设 计效 率 和教学效 果 。比如 , 对 于 平 面 工程图及运动和动力仿真等功能。因此 ,基于 P r o / E 四杆 机 构 ,教 学 时可 以利 用模 型 仿 真验 证所 设 计 的 软件 开展 《 机械设 计 基础 》 课程 教学 改革 , 提 高教学 品 机构 是 否满 足 要求 , 同时 还可 以改变 相 应 的参 数 、 或

车架有限元分析

车架有限元分析摘要车架是车辆的重要组成部分之一,是整个汽车的基体,承受着车辆所传递的包括来自路面与发动机的振动激励等车辆总成部件的多种复杂载荷。

因此,车架的优劣直接会影响到整个汽车性能的好坏,对其进行必要的研究和数据分析也就显得分外重要了。

而随着科学技术的进步,数据时代的到来,为车架的分析也带来了新的技术变化。

本文主要以有限元分析为主体,运用ANSYS软件对某车型的车架进行数据分析,施加适当的约束和载荷,校核该车架的强度和刚度,查看该车架的强、刚度能否满足要求。

在建模与数据分析阶段,分别运用两种不同的软件进行。

首先运用PRO/E[1]软件进行三维几何实体建模,然后运用ANSYS软件进行数据分析。

主要内容有:(1)选用某车型的小型汽车的车架,寻找和测量其主要的车型参数。

(2)运用PRO/E软件绘制该车架的三维模型。

(3)将PRO/E软件中的三维模型数据导入到需要进行数据分析的ANSYS软件中。

(4)运用ANSYS软件的有限元分析对该车架进行几何清理、网格划分、静态分析。

(5)分析得出结论,查看是否满足要求。

准备工作:因为要运用PRO/E软件建模和ANSYS软件进行有限元数据分析,所以PRO/E的建模方法、有限元理论及分析方法、ANSYS使用方法、PRO/E与ANSYS软件的无缝连接等都需要进行必要的技术掌握。

关键词:车架;PRO/E;有限元分析;ANSYS;静态分析Frame finite element analysisAbstractFrame is one of the important part of vehicle, is the base of the car, under the vehicle passing by including vibration excitation from road and engine components such as vehicle assembly of a variety of complex load. As a result, the merits of the frame will directly affect the entire car performance is good or bad, the necessary research and data analysis also appears particularly important. But with the progress of science and technology, the arrival of the age of the data, the analysis for the frame also brings new technology changes.In this paper, finite element analysis for the main, using ANSYS software for a certain kechuang frame for data analysis in project, applying the appropriate constraints and load, check the strength and stiffness of the frame, see the strong, the stiffness of the frame can meet the requirements.In modeling and data analysis phase, respectively using two different types of software. First using PRO/E software for 3 d geometry entity model, and then using ANSYS software for data analysis. The main contents are:(1) choose a kechuang small car frame of the project, to find and measuring of the models of its main parameters.(2) using PRO/E software rendering 3 d model of the frame.(3) the PRO/E software in the 3 d model data is imported into the need for data analysis in the ANSYS software.(4) using ANSYS software of finite element analysis of the frame geometry cleanup, meshing, static analysis.(5) the analysis conclusion, see whether meet the requirements.Preparation: because of using PRO/E software modeling and ANSYS software for finite element analysis of data, so the modeling method, the finite element theory and analysis method of PRO/E, ANSYS using method, using PRO/E seamless connection with ANSYS software and so on all need to master the necessary technology.Key words: frame; PRO/E; The finite element analysis; ANSYS; Static analysis目录第一章引言...............................................................................................................................................- 1 -1.1车架介绍......................................................................................................................................- 1 -1.2有限元分析法在车架中的研究应用以及研究现状 ..................................................................- 3 -1.3课题研究的意义和目的..............................................................................................................- 3 -1.4主要研究内容..............................................................................................................................- 4 - 第二章有限元分析软件介绍...................................................................................................................- 4 -2.1PRO/E简介....................................................................................................................................- 4 -2.1.1PRO/E主要特性................................................................................................................- 4 -2.2ANSYS简介....................................................................................................................................- 5 -2.2.1ANSYS技术种类................................................................................................................- 6 -2.2.2软件优势..........................................................................................................................- 6 -2.2.3ANSYS功能........................................................................................................................- 7 - 第三章车架有限元建模...........................................................................................................................- 8 -3.1 车架简化形式的建模................................................................................................................- 8 -3.2建立有限元车架模型..................................................................................................................- 9 - 第四章有限元分析.................................................................................................................................- 10 -4.1静力分析....................................................................................................................................- 10 -4.1.1静力分析基础................................................................................................................ - 11 -4.1.2建立车架静力学分析模型............................................................................................- 12 -4.1.3对导入到ANSYS后的车架模型进行网格划分 ............................................................- 12 -4.2载荷的处理................................................................................................................................- 15 -4.3悬架与部件连接的模拟............................................................................................................- 16 -4.3.1悬架的处理....................................................................................................................- 16 -4.3.2部件连接及相互作用的模拟 ........................................................................................- 17 -4.4静力分析工况及约束处理........................................................................................................- 17 -4.4.1满载弯曲工况加载........................................................................................................- 17 -4.4.2满载制动工况分析........................................................................................................- 23 -4.4.3满载转弯工况分析........................................................................................................- 25 - 第五章结束语.........................................................................................................................................- 27 - 附录.........................................................................................................................................................- 29 - 参考文献...................................................................................................................................................- 46 - 致谢.........................................................................................................................................................- 47 -引言- 1 -第一章 引言1.1车架介绍车架也称大梁,是汽车的基体,一般由两根纵梁和几根横梁组成,经由悬挂装置﹑前桥﹑后桥支承在车轮上。

基于Pro/E的数控车削加工仿真

基于Pro/E的数控车削加工仿真随着工业技术的飞速发展,计算机辅助设计软件已经成为现代制造业的核心。

PRO/ENGINEER(Pro/E)是一款强大的三维设计软件,它能够帮助工业制造飞机和整个机械系统的设计和制造。

Pro/E也被广泛应用于数控车削加工仿真,以保证生产效率和质量一致性。

数控车削加工仿真提供了许多优势,最显著的就是它可以大大减少生产期间的错误和停机时间,提高生产效率。

在Pro/E中,数控车削加工仿真可以被用来设计和测试机械组件,以便更好地满足生产需求并降低生产成本。

Pro/E的数控车削加工仿真越来越流行,因为它能够模拟机械零件的运动轨迹和操作过程,从而优化机械部件的设计和性能。

在Pro/E的仿真中,用户可以在实际车床和刀具之前试运行程序,确保零件的准确性和一致性。

Pro/E的仿真还可以检测错误和冲突,提出更好的解决方案,以确保生产系统的顺畅运行。

此外,Pro/E的数控车削加工仿真还可以通过多种方式进行优化,例如优化进给速率、切削速度、切削深度和切削工具半径等。

通过这种仿真和优化方法,生产系统可以在更短的时间内生产更多的部件,同时可能还将节省材料和减少机床折旧。

在Pro/E中,数控车削加工仿真可以通过图形用户界面(GUI)进行互动式操作和分析。

这种直观的用户界面使得仿真过程变得简单和容易理解,且能够帮助用户更好地了解削削加工的原理和机理,有助于精确模拟车削、铣削、钻削等工艺过程,以确保生产过程中产品加工质量的稳定另外,利用仿真技术还可以进行模拟分析,以查明生产系统的弱点和瓶颈,然后采取行动来改善这些问题。

这些改进可以固定甚至提高质量,短时间内实现成本削减。

总之,Pro/E的数控车削加工仿真是现代制造业中的一个重要工具,它可以大大提高生产效率和部件质量,并促进生产流程的优化。

利用仿真技术在工业设计中的广泛应用,如今已成为保证产品质量和生产效率的不可或缺的一部分。

在全球竞争日益激烈的市场中,Pro/E的数控车削加工仿真已成为行业领先者的必要工具。

焊接应力对构件的危害

焊接应力对构件的危害及消除在前期的文章中我们对车架焊接变形产生的原因及其解决措施的问题进行过分析探讨,其实在车架焊接变形过程中同时还伴随着焊接应力的产生,焊接应力的存在直接影响到车架结构的承载能力、降低焊接接头及整个车架构件的疲劳强度,在遇到外力作用时会产生疲劳断裂或者脆性断裂而引发事故。

这里我们将针对焊接应力对焊接构件的影响及其消除措施进行阐述。

大家都知道没有外力作用的情况下平衡于物体内部的应力称为内应力,引起内应力的原因很多,由焊接加工方法产生的内应力称为焊接应力,按照应力存在的时间可分为焊接瞬时应力和焊接残余应力。

焊接残余应力就是构件焊接及冷却后残留在焊件内部的应力,它对焊接构件的强度、腐蚀性能、尺寸稳定性等使用性能有着很大的影响。

在世界焊接史上有很多因焊接应力引起大型构件发生断裂的事故,如1938年—1940年期间,比利时Albert运河上先后有十多座威廉德式桥梁在载荷不大的情况下突然发生脆断事故,造成重大的经济损失。

最后专家调查分析确认是由于严重应力集中、残余应力高、钢材性能差,加上气温骤冷造成焊接裂纹扩展而脆断[1]。

在摩托车焊接构件上同样存在因焊接应力引起构件破坏的事例。

一.焊接残余应力的形成机理焊接应力的形成原因非常复杂,因为被焊接金属材料的力学性能和物理性能随温度变化,焊接过程又是一个不均匀的温度场在不断运动的过程,同时焊接温度场又因焊接接头的形状、尺寸、焊接工艺参数等不同而变化,因此分析起来千差万别。

我们举一个最简单的例子来说明焊接残余应力的产生。

图一是一根等截面的低碳钢杆件在三种不同固定状态下进行均匀加热时变化示意图。

a)自由变形将杆件一端固定,另一端不受任何约束,从T0进行均匀加热到T1,长度也由原来的L0伸长到L T,自由变形量为ΔL T,自由变形率为E T:ΔL T=αL0(T1- T0)E T=ΔL T/ L0=α(T1- T0)α——金属的线膨胀系数(1/K)相反,杆件从温度T1均匀冷却到T0时,长度也由恢复到原来的L0。

基于Pro-E机械运动仿真设计 论文

基于Pro/E的机械运动仿真设计摘要:仿真技术在机械产品的设计中起着非常重要的作用。

本文主要通过汽缸运动机构的运动仿真设计过程介绍了pro/e中的仿真模块以及机构仿真的设计方法和过程,并总结了该设计途径的优越性。

关键词:曲柄滑块机构运动仿真 pro/e 仿真模块0 引言目前,许多国内外的大型辅助设计软件,都包含了机械装配和运动学仿真的功能模块,例如ptc的pro/engineer,sdrc的1一deas,matra的euci id软件及des的ug等。

机械产品的运动分析和仿真已经成为计算机辅助工程(cae)中不可缺少的重要环节,同时也成为机械设计的必经过程。

进行机械产品设计时,通常要进行机构的运动分析,以此来验证机构设计的合理性和可行性。

机构运动仿真技术就是通过对机构添加运动副、驱动器,使其运动起来,以实现机构的运动模拟。

此外,运用机构中的后处理功能可以查看当前机构的运动,并且可以对机构进行运动速度、轨迹、位移、运动干涉情况的分析,为研究机构模型提供方便。

1 机构运动仿真的设计过程机构运动仿真是在pro/e系统的装配模式中进行的,其mechanism功能专门用来处理装配件的运动仿真。

机构运动仿真的设计过程如图1所示,主要可分为以下几个总体方案设计主要是利用已知条件,以及希望达到的目的或机械应实现的功能,进行机械的全局设计,在头脑中构思形成比较完善的设计方案。

建立运动模型是指进行机械各部分的具体设计,首先确定各零件的形状、结构、尺寸和公差等,并在计算机上进行二维绘图和三维实体造型,然后通过装配模块完成各零件的组装,形成整机。

装配是运动仿真的前提保障,装配关系的正确与否直接影响着运动仿真的结果,装配前首先要确定运动的各构件以及各构件之间的运动副。

确定好各构件及各构件之间的运动副之后,即可通过选择构件和运动副组成机构,最后由各机构组成整机。

并为仿真作准备。

设置运动环境是定义机械系统运动所必需的各种条件,比如:运动的动力源,初始位置和状态等。

外文翻译--应用计算机辅助工程设计重型卡车车架

辅助工程设计重型货车车架Carlos Cosme, Amir Ghasemi and Jimmy Gandevia 摘要:近年来,重型货车市场变得非常的注重重量和降低成本。

这对设计工程师是重大挑战,因为这些车辆被用在各种各样的公路环境,从高速公路到严重的越野环境。

目前的挑战是在不牺牲耐用性和性能降低的前提下满足质量和成本。

本文论述了运用计算机集成、计算机辅助设计和工程软件代码(Pro / Engineer,ADAMS软件和ANSYS)来辅助设计更改车架。

特别是,本文集中论述了一个ADAMS多体动力学模型,一个完整的卡车和拖车来模拟车辆的侧翻稳定性,平顺性,和耐久性载荷。

该模型包括一个采用灵活的框架模型模态综合模式,探讨了有限元分析程序。

之间的多体仿真链接与有限元程序也可以用来传输、加载应力分析有限元模型。

所有代码之间紧密连结,确保新的设计并行计算可快速用于设计和分析。

一个说明这是如何已被使用的技术详细的个案研究也包括在内。

简介最近,重卡行业经历了汽车降低成本和重量的大发展。

这一直是卡车制造商的主要挑战,在不牺牲耐用性和性能的前提下,寻找好的方式来优化他们的汽车设计。

由于车架是车辆系统的重要组成部分,它经常被用于完善。

本文概述了电脑辅助工程(CAE)分析更改车架以及这些变化会如何影响车辆性能。

重型卡车的车架是该车辆的骨干,上面集成了主要的卡车组成系统,如车轴,悬架,动力总成,驾驶室。

典型的结构框架是梯形框架,中间交叉几根横梁。

纵梁的断面尺寸变化很大,根据在卡车上的受力而定。

而且,需要考虑各种因素:重量,复杂性和成本。

这些变化将取决于横梁的作用和位置。

请参考图1插图,一辆卡车的车架。

然而,横梁布置的变化带来的影响还无法看出来。

例如,如果横梁的抗扭刚度降低,对汽车的侧倾稳定性和耐久性的影响是怎么的呢?设计工程师们需要对这些类型的问题给出答案以指导他们的工作。

特别是,及时的设计和分析程序是必需的,这样新的设计可以快速评估。

踏板摩托车车架有限元分析

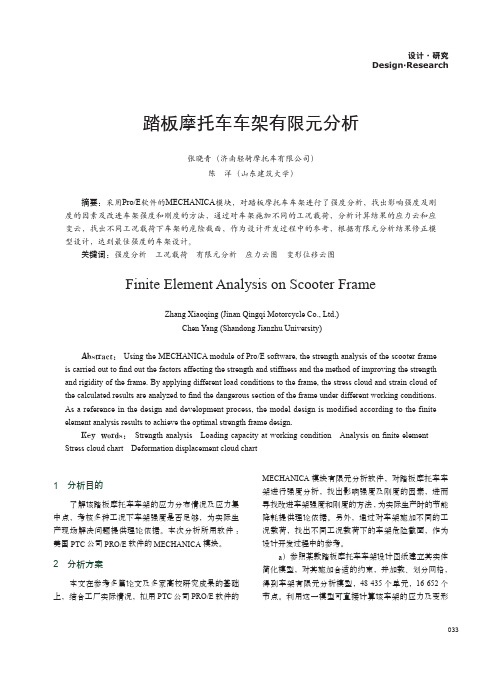

033踏板摩托车车架有限元分析Abstract: Using the MECHANICA module of Pro/E software, the strength analysis of the scooter frame is carried out to find out the factors affecting the strength and stiffness and the method of improving the strength and rigidity of the frame. By applying different load conditions to the frame, the stress cloud and strain cloud of the calculated results are analyzed to find the dangerous section of the frame under different working conditions. As a reference in the design and development process, the model design is modified according to the finite element analysis results to achieve the optimal strength frame design.Key words: Strength analysis Loading capacity at working condition Analysis on finite element Stress cloud chart Deformation displacement cloud chartZhang Xiaoqing (Jinan Qingqi Motorcycle Co., Ltd.)Chen Yang (Shandong Jianzhu University)Finite Element Analysis on Scooter Frame摘要:采用Pro/E 软件的MECHANICA 模块,对踏板摩托车车架进行了强度分析,找出影响强度及刚度的因素及改进车架强度和刚度的方法,通过对车架施加不同的工况载荷,分析计算结果的应力云和应变云,找出不同工况载荷下车架的危险截面,作为设计开发过程中的参考,根据有限元分析结果修正模型设计,达到最佳强度的车架设计。

仿生学在摩托车车架设计中的应用前景探讨

仿生学在摩托车车架设计中的应用前景探讨摩托车作为一种机动车辆,其车架设计对于提升安全性和性能至关重要。

近年来,仿生学在摩托车车架设计中的应用前景备受关注。

仿生学通过借鉴自然界中生物体的结构和功能,可以为摩托车车架设计带来新的启示和创新。

本文将探讨仿生学在摩托车车架设计中的潜在应用前景,并分析其优势和可能面临的挑战。

首先,我们可以从仿生学中汲取灵感,改善摩托车车架的结构和强度。

在自然界中,生物体拥有各种优秀的结构形态,如鸟类的骨骼结构和昆虫的外骨骼结构。

可以借鉴这些结构,设计出更坚固、更轻量化的摩托车车架。

例如,学习鸟类骨骼结构可以提高车架的刚性和抗弯性,增强其在高速行驶时的稳定性。

借鉴昆虫外骨骼结构可以减少车架重量,提高燃油效率和操控性能。

因此,仿生学在摩托车车架设计中的应用,有望改善车架的强度和重量比,提高整车性能。

其次,仿生学的应用可以提升摩托车车架的空气动力学性能。

自然界中许多生物体具有出色的空气动力学特性,例如鸟类的羽毛和鱼类的鳞片。

借鉴这些结构,可以改进摩托车车架的空气动力学设计,减少气动阻力和提高车辆的稳定性。

例如,利用仿生学原理设计机翼状的车架横梁,可以降低车辆行驶时的阻力,提升整体性能。

此外,仿生学的应用还可以优化摩托车车架的气动外形,减少空气涡流的产生,提高车辆的稳定性和安全性。

因此,仿生学在摩托车车架设计中的应用,可以为车辆的空气动力学性能提供新的解决方案。

另外,仿生学还可以为摩托车车架设计提供更好的减震和吸能性能。

在自然界中,许多生物体具有出色的减震和吸能特性,如蜂巢结构和骨骼结构。

借鉴这些结构,可以改善摩托车车架的减震性能,提高骑乘舒适性和安全性。

例如,仿生学原理可以用于设计车架悬挂系统,使其具有类似于蜂巢结构的优秀减震特性,降低车辆行驶时的冲击力和振动,并提供更好的控制性能。

此外,仿生学的应用还可以优化车架材料的吸能特性,减少车辆在碰撞事故中的能量传递,保护乘员的安全。

碳纤维摩托车车架的特点及应用

碳纤维摩托车车架的特点及应用摩托车是一种受欢迎的交通工具,具有便携、经济、高效等特点。

对于摩托车的性能和质量来说,车架是其中最为重要的组成部分之一。

近年来,碳纤维材料的广泛应用为摩托车车架带来了革新。

碳纤维材料的轻质、高强度和耐腐蚀性质使得碳纤维摩托车车架成为一种热门的选择。

在本文中,我们将探讨碳纤维摩托车车架的特点以及其广泛的应用。

碳纤维摩托车车架的主要特点之一是轻质。

碳纤维是由高强度的碳纤维束交织而成,其比重只有钢的四分之一左右。

由于轻质特性,碳纤维车架具有较低的质量,使得整车重量得以减轻。

相比传统的金属车架,碳纤维车架可以提供更出色的操控性和加速性能。

摩托车的操控性是非常重要的,特别是在高速行驶时,车架的刚性和稳定性能决定了车辆的操控安全性。

碳纤维车架的轻质特性使得骑行者能够更轻松地操控摩托车,提高操控的精度和稳定性。

除了轻质特性外,碳纤维材料还具有出色的强度和刚性。

由于碳纤维摩托车车架采用了纤维交织编织的结构,它能够在承受高压力、重负荷的情况下保持稳定。

这种特性使得碳纤维车架能够提供更好的抗扭转性能和抗弯曲性能。

在高速行驶或弯道行驶时,摩托车经受着巨大的外力冲击,车架必须能够承受这些力量并保持稳定,以确保骑行者的安全。

碳纤维车架能够在这些极端条件下表现出色,提供强大的支撑和稳定性。

另一个重要的特点是碳纤维材料的耐腐蚀性。

摩托车经常面对各种气候条件和路面条件,这可能导致金属车架生锈和腐蚀。

相比之下,碳纤维车架不容易受到这些环境的侵蚀,能够在潮湿、多雨或高温等恶劣条件下保持稳定性能。

这种特性使得碳纤维车架更加耐用,减少了维护和保养的成本,同时延长了摩托车的使用寿命。

碳纤维摩托车车架的广泛应用可以在不同类型的摩托车上找到。

无论是跑车、越野车还是巡航车,碳纤维车架都能够提供更高的性能和操控性。

对于跑车来说,碳纤维车架能够提供更好的加速和操控性能,使得骑行者可以更好地掌控速度和转弯。

对于越野车来说,碳纤维车架的强度和耐腐蚀性能使得它能够应对各种复杂的路况和高强度的使用环境。

ProMECHANICAL在摩托车车架设计中的应用体验

Pro/MECHANICAL在摩托车车架设计中的应用体验北京亿特克科技有限公司李维良摘要摩托车车架是摩托车的主要承载部件,其强度和疲劳寿命对摩托车整车来说至关重要,传统的设计方法,一般是先进行结构功能设计,再试制样机,然后进行样机的静强度试验、模态试验和动态响应试验,检验车架的静动态特性,如不能达到设计要求,需重新设计、试制样机和试验,如此循环往复,这一过程周期长,耗费大量的人力、物力和财力。

不能适应当下竞争日益激烈市场要求。

随着计算机技术的发展,有限元分析技术逐渐应用于设计过程中来。

Mechanicall作为Pro/ENGINEER的主要分析模块,集运动、结构、热力学于一体,能够进行静态、动态、疲劳、冲击等多种分析。

基于Pro/ENGINEER 单一数据库的特点,Mechanicall避免了传统的分析软件与三维建模软件之间接口的问题,可以随时在设计的任何阶段方便的完成各项分析,另外Mechanicall的集成工作模式能够直接调用建模参数进行优化分析,这是其他分析软件无法做到的。

本文以有限元技术为基础,利用Pro/ENGINEER建立摩托车车架力学模型,进行静力学分析,介绍了整个分析过程,以及计算完的后处理过程,根据材料力学的原理,由分析结果对车架的结构强度进行评价,检验车架的静态特性,并对该车架的安全性进行校核。

关键词摩托车;车架;Pro/MECHANICALL;静力学分析第1章车架结构及车架工作载荷1.1 摩托车车架结构摩托车车架多数采用复杂管、板式焊接结构,是摩托车的支撑骨架,车架要有足够的强度,它要承受发动机、其他部件及乘员的重量。

不同对象的车架强度是不一样的。

车架要有足够的刚度。

所谓刚度就指抵抗变形的能力,与四轮汽车相比,两轮摩托车具有更大范围的运动自由度。

车架刚度低,当车辆受到冲击时车架容易变形;但车架刚度过大会在某种程度上影响系统弹性,从而影响乘员的舒适度。

车架的结构尺寸要符合要求。

基于ProE的滑步机建模与运动仿真

论文题目:基于Pro/E的滑步机建模与运动仿真摘要健骑机是一种作用于腿部及胸部肌群的健身器材。

本文首先介绍了健身器材的研究现状,在此基础上指出当前研究中存在的问题。

其次,在研究分析滑步机的组成及其零件间相互关系的条件下,利用机械结构的现代设计方法,在Pro/Engineer 环境下对所要研究的滑步机进行实体建模和运动仿真,得出在传统条件下不能得到的数据资料,从而更好的去确定其机构和其他的相关数据,为滑步机的优化设计打下基础,使之真正起到应有的锻炼作用。

关键词:滑步机,Pro/Engineer,建模Modeling and Simulation of Sliding Equipment for Fitness Basedon Pro/EAbstractRider Machine role is a leg and chest muscles in the fitness equipment,first of all,This article introduces the research about it,then point out some problems in current research based on that。

the second,Rider in the analysis of the composition of machines and their inter-relationship between parts of the conditions,with modern design methods of the mechanical structure, In Pro / Engineer environment for the study of the sliding machine modeling and motion simulation,Obtained the datas that under the conditions in traditional can not be,And thus define its agencies and other relevant data in a better method,For the sliding machine lay the foundation for optimal design,So that the exercise should be a real role to play。

「1122视频介绍文案」2022款捷安特PropelAdvPro1

「1122视频介绍文案」2022款捷安特PropelAdvPro100:00 / 00:002X快进中重播播放00:00 00:00进入全屏点击按住可拖动视频大家好,欢迎来到公路车和山地车频道,本期视频为大家介绍的是2022款捷安特PROPEL ADVANCED PRO 1公路车,作为一台竞赛级别的气动公路车,光从其外观设计就可以窥探一二,那么其内在到底牛逼在何处。

我们就从他的配置开始讲起。

•气动车架车架使用的是Advanced级别的轻量碳纤维材质,加上全新气动管形、全隐藏式内走线设计皆是为了最大限度的降低风阻,全新气动管形是捷安特与成大航太实验室及ACE风洞实验室合作。

历时3年测试开发气动性能更佳的截尾椭圆管形,这种截尾椭圆管形相较于传统的水滴管形,能够在更广的风向角度保持更低的风阻系数,他们是透过CFD分析了超过300多种的管件设计,接着在水流及风洞测试中进行管形的实验,最后在法国马尼库尔ACE风洞进行整体系统(车架、前叉、上部零件及轮组)测试,整车刚性提高了30%,为了最大限度的降低风阻充分发挥该车的气动性能,捷安特工程师们不仅从气动车架出发,还充分的考虑了前后轮组的搭配、碟刹空力翼地效应以及车把部件的气动优化,这些细节后面我们都会详细的讲到。

•车把部分该车的把横和把立也都是捷安特Giant Contact SL Aero系列,而且刹车、变速皆是全隐藏式内走设计,这个气动把立是超轻铝制一体式把立,采用风洞设计和内部走线设计,提高了空气动力学性能和美感,超大箱形截面通过调整垂直柔度增加扭转刚度,但这个仅与捷安特Propel Aero系统车把兼容,就单单这个把立官方零售价就在700人民币左右。

再说捷安特PROPEL CONTACT SL 气动车把,超轻铝制车把改进了气动性能,并通过风洞设计提升了美感,同时它也仅与捷安特Propel Aero系统把立兼容,而它的价格官方也是到了1250元人民币左右。

PR技术在摩托车产品开发中的应用

PR技术在摩托车产品开发中的应用摘要:RP技术作为现代化产业中提高产品竞争力的首要技术手段,其"快速成型"理念的深入和实施可以为制造行业带来主要的技术支持,方便制造行业提高产品的产出效率和实际的组装效率,因此,摩托车行业产品的开发和组装运用快速成型技术将在最大程度上缩短产品的开发周期和实际的组装过程,尤其在摩托车产品的实际研发过程中,快速成型技术可以为其能提供最有利的技术支持和保障。

此外,快速成型技术的使用在发达国家较为普遍,在我国的发展尚处在普及阶段,所以要不断的将RP技术进行学习和完善,促进我国摩托车行业的开发和进步。

关键词:RP技术;摩托车产品;开发应用一、RP技术在摩托车产品开发中的重要性RP技术即为快速成型技术的简称,在上世纪九十年代开始盛行,逐渐的在发达国家普及和发展,其作为一项先进技术在制造业当中占据着至关重要的位置,对于促进产品的开发、创新和缩短产品的开发周期并提高产品的核心竞争方面具有积极的推进作用,因此,逐渐的使得其发展成为一项新型的技术。

(一)提高摩托车的整车开发和组装摩托车的政策好开发和组装需要经过多个环节和步骤,在传统的摩托车产品的开发过程中,要依靠产品的设计、模型的建立、仿真测试、实际试车和投入实地试验等环节,在整个过程中耗费的时间、人力以及资金非常巨大,并且在其中任何一个环节中出现问题,将会影响到其他所有环节,因此在不利于摩托车行业产品开发的现代化发展和进步。

在这其中将RP技术进行代入,从摩托车的产品开发到实际的组装生产整个过程,快速成型技术都能够进行完成,并且能在最大程度上减少人力资金的投入,不仅在一定程度上缩短了开发周期,也对于整车将来实现的经济效益做好了铺垫。

(二)提高摩托车的产能摩托车的生产需要经历研发、建模、组装试验和最终的成型生产,因此在传统的生产过程中将在很大程度上浪费不必要的时间,RP技术的兴起和普及讲在很大程度上解决此类问题,使得摩托车的整车研发过程中所消耗的时间大大缩短,从而逐步的提高摩托车的生产产能,逐渐的提高摩托车的经济效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1 车架结构

77 CAD/CAM与制造业信息化・2009年第1~2期

图4 适应性P-method技术网格划分

图3 非适应性H-method技术网格划分

图2 车架载荷图

78CAD/CAM与制造业信息化・

Digital Design

D

数字化设计

79

CAD/CAM与制造业信息化・2009年第1~2期

约束。

2.车架静力学分析

(1)车架模型的建立

该模型中存在一些非承载件,例

如外塑件安装耳等。

在本次分析的加

载过程中,对于车架的强度、刚度等

都几乎没有影响,但由于其结构比较

复杂,在网格划分以及后求解过程中

都浪费大量的计算机资源,于是需要

对这些非承载件进行简化,简化好的

模型如图5所示。

图5 分析模型

在MECHANICAL模式下,按照如图

2所示空间位置建立相应的弹簧单元和

梁单元。

(2)分配材质

在MECHANICAL模式下对模型进行

仿真分析,需要为模型指定一系列的

物理属性,例如密度、刚度等。

本次

分析中车架结构的大部分由薄壁管件

和薄壳板件构成,其材料为Q235A,

屈服极限为235M P a,泊松比0.3,弹性

模量200GPa。

编辑steel的材质属性,

给车架分配材质。

对于用来模拟发动

机、后平叉的B e a m单元,新建一种材

质编辑其材质属性,使其弹性模量为

steel的1000倍,密度为其1‰,以近似

于刚性无质量单元。

(3)约束条件及加载

在减震器的简化中曾提到,在车

架的前后轮轴心(即前减震下端点、

后平叉后端点)处建立全约束,在前

立管上下端面建立约束,仅保留沿前

立管轴线方向的平移自由度以模拟车

架的实际工况。

通过以上的约束处

理,整个车架没有刚体位移,刚度矩

阵没有奇异。

做好相应的等效约束及

加载等处理后,车架模型如图6所示。

图6 车架模型

(4)结果分析

建立新的静力分析,并运行分

析,完成计算以后,可以通过结果查

看器来查看计算得到的结果。

经常用

到的结果查看有显示变形图、显示等

效应力(Von Mises)等。

此次分析的

应力强度分布云图,如图7所示。

图7 应力强度分布云图(Von Mises)

由上面的计算结果可以得到,在

载有两个乘员的静力载荷工况下,车

架坐垫导轨和座垫支撑管相联接的地

方应力最大,最大值为70MPa。

由材料力学可知,对于塑性材料

而言,其许用应力为[σ],其中

,为材料的屈服极限。

对

于本文而言,取235M P a,n为材料

的安全系数,在静载荷的情况下,

n=1.2~2.5。

由此得出在静载荷作用

下,当安全系数取得较小时,优质碳

素结构钢热轧钢板的静许用应力为

[]=195.8M P a;当安全系数取较大

时,优质碳素钢热轧薄钢板的静许用

应力为[]=94MPa。

由此得出该车架

在静载荷作用下是比较安全的,安全

系数取得较大,显得很富余,因而车

架的破坏可能性比较小。

四、结论

本文采用有限元技术,利用三维

建模工具Pro/ENGINEE R及其分析模块

Pro/MECHANICAL对某型号摩托车车架

结构进行静力学分析,并对其在静力

载荷作用下的安全性进行了讨论。

此

前,笔者曾经使用ANSYS对本车架进行

分析,A N S Y S拥有相对独立的前、后

处理模块,能够完成多领域的分析任

务,但ANSYS的前处理能力不足,无法

完成对复杂零件的建模,需要与其他

CAD软件结合使用。

由于本模型结构过

于复杂,使用中间格式将模型输入到

ANSYS后易产生模型断裂、实体丢失等

情况,直接影响了模型的后续分析。

笔者通过本次对Pro/MECHANICAL静力学

分析的体验,得到以下几点结论。

◎P r o/M E C H A N I C A L作为P r o/

ENGINEER的主要分析模块,集运动、结

构、热力学于一体,能够进行静态、动

态、疲劳和冲击等多种分析,在操作

风格上与其他常用模块相近,对于Pro/

ENGINEER使用者来说上手十分容易,较

好地秉承了Pro/ENGINEER易学易用、功

能强大的特点。

与传统的分析软件(如

ANSYS等)高度依赖于受过培训的专家

相比,Pro/MECHANICAL让普通设计工程

师在自己熟悉的设计环境中,就可以方

便地研究设计产品的机械性能。

◎通过直接在Pro/ENGINEER模型

上进行操作,Pro/MECHANICAL消除了数

据传递的问题,让工程师能随时更方

便地在设计过程中评估、理解和优化

他们的设计,使设计变更更容易,而

且成本更低。

◎在Pro/MECHANICAL中使用相关

仿真特征,在设计更改后,不需要重

新定义分析,即可对设计更改进行评

价,大大减少了工作量。

由于篇幅的限制,本文仅从静力

学分析方面对Pro/MECHANICAL进行了体

验,其动态、疲劳、冲击等多种分析

功能,及其参数化等诸多优势在设计

过程中的应用,必将迅速提高设计效

率,缩短产品的设计周期,提高产品

的市场竞争力。