石灰石高温煤气脱硫的试验研究

石灰石烟气脱硫工艺流程

石灰石烟气脱硫工艺流程

《石灰石烟气脱硫工艺流程》

石灰石烟气脱硫是一种常用的环保技术,用于去除燃煤、燃油等燃料燃烧后产生的二氧化硫。

石灰石脱硫工艺流程主要包括脱硫剂制备、脱硫反应、脱硫脱水以及脱硫剂再生等几个步骤。

首先是脱硫剂制备,通常使用石灰石作为脱硫剂。

石灰石经过破碎后,与水在脱硫剂制备设备中进行混合,并生成石灰浆液。

接下来是脱硫反应,石灰浆液喷洒在烟气中,与二氧化硫反应生成石膏。

这一过程主要发生在烟气脱硫系统中的脱硫塔中。

然后是脱硫脱水,将生成的石膏从脱硫塔中输送到脱水设备中进行脱水处理,得到干燥的石膏。

最后是脱硫剂再生,将用过的石灰浆液送往石灰浆液再生系统中进行再生处理,得到再生后的脱硫剂,以便再次使用。

整个石灰石烟气脱硫工艺流程中,脱硫剂的制备、反应、脱水和再生均是关键环节。

通过这个工艺流程,可以有效地去除燃料燃烧后产生的二氧化硫,减少大气污染物排放,保护环境,保障人们的健康。

冶金石灰窑发生炉煤气脱硫分析

Ab t a t T e n c s i f r d c rg sd s l h r a in frmea l r ia i r d c in i d s r e . s r c : h e e st o o u e a e u p u i t o t l gc l me p o u t s e c i d y p z 0 u l o b T e d s l h r ai n me h d r e c i e n n l z d o y o e h u g si n r d rt e h e u p u i t t o sa e d s r d a d a a y e n b n .T e s g e t s a e ma e f h z 0 b o o d t r n t n fd s l h r a i n p o e s s f rd f r n a e c o d n o t e l v l f o ii a u f r e e mi a i s o e u p u i t r c s e o i e e tg s s a c r i g t h e es o rgn ls l o z o f u c n e t n g sa d t e g a e f i r d c s o t n a n h r d so mep o u t . i l Ke r s Me al r ia ci el y wo d : tl g c l t me; uf rc n e t P o u e a ; u a v i S l o t n ; r d c r s De u p u ia in wi r u g s lh r t t d y z o h p o e s De u p u iai n wi e r c s rc s ; s l h rz t t w t o e s 0 h p

烟气脱硫工程用石灰石活性实验

烟气脱硫工程用石灰石活性实验总结报告南京理工大学大气污染控制课题组2008年7月22日南京1任务来源与背景目前在燃煤火电厂应用的各种烟气脱硫技术中,湿法烟气脱硫(WFGD)技术最成熟,已经工业应用了几十年,是烟气脱硫的主流技术。

在WFGD中,石灰石溶解是一个重要的速率控制步骤,对系统的正常运行、脱硫效率和运行费用等起着重要作用。

要挑选合格的石灰石,除考虑其运输费用、石灰石硬度和碳酸钙含量等外,还应根据其反应活性来选择石灰石脱硫剂。

南京理工大学大气污染控制课题组与苏源环保工程股份有限公司合作,对其在烟气脱硫工程使用的1种石灰石样品进行脱硫活性筛选实验。

课题组经过近1个星期的紧张工作,现已完成了合同书要求的各项工作,现把实验结果报告如下。

2 实验2.1 实验装置及方法实验采用酸滴定法测定石灰石溶解速率。

石灰石活性测定实验装置如图1所示。

图1 实验装置示意图(1) 玻璃釜式反应器;(2) 数字式电动搅拌器;(3) pH电极;(4) 数字式pH计;(5) 酸式滴定管;(6) 温度计;(7) 超级恒温水浴用JJ-1型精密增力电动搅拌器(常州国华电器有限公司生产)控制反应转速;用501型超级恒温水浴(上海市实验仪器厂)控制反应温度为50 ℃;溶液的pH值则由意大利HANNA INSTRUMENTS公司生产的酸度计连续测量,每次实验前酸度计用该公司生产的标准缓冲溶液(缓冲溶液pH值分别为7.00、4.01)校准。

2.2石灰石脱硫剂本实验采用苏源环保公司提供的1种石灰石试样,对石灰石试样进行研磨,然后用325目筛过筛,得到试验用石灰石粉料。

采用X 荧光衍射测定石灰石试样的化学成分,结果如表1所列。

样品1 CaCO 3含量为99.29 %,SiO 2含量为0.11 %,属正常。

表1 试验用石灰石的化学成分(%)CaCO 3 MgCO 3 SiO 2 Al 2O 3 Fe 2O 3 MnO TiO 2 烧失量 P 2O 5 K 2O 样品1 99.29 0.8367 0.11 0.07 0.09 0.003 0.006 43.53 0.02 0.00 `Q3 实验结果与讨论3.1石灰石转化率的计算本实验采硫酸溶解石灰石。

高温煤气脱硫剂的研究x.doc

高温煤气脱硫剂的研究近几十年来,研究者[1-3]对煤气高温脱硫技术进行了广泛探讨,研究试验的脱硫剂种类繁多。

高温脱硫综合性能较好,易再生,用于整体煤气化联合循环发电(IGCC)可能性较大的脱硫剂是复合金属氧化物脱硫剂,包括铁、锌、铜、锰、铬、钒、钙、钛和铝等。

有关复合金属氧化物脱硫剂文献报道较多,研究工作较深入的为铁酸锌脱硫剂[4-11]。

本文通过分析脱硫剂在高温还原气氛脱硫和高温氧化气氛再生两种不同工况下的物化性能和过程行为,研制高温煤气脱硫剂,并对其脱硫性能进行研究。

1实验部分1.1脱硫剂制备以共沉淀法和混捏法相结合制备脱硫剂。

采用共沉淀法制取含有活性组分和结构稳定助剂的金属氧化物微细粉体,加入助剂混捏,挤条,干燥和焙烧制得锌铁锰系脱硫剂。

1.2脱硫剂表征采用经典BET装置测比表面积;美国麦克仪器公司MIC一9130型孔度仪分析孔容、孔径分布和平均孔径;ZQJ智能颗粒强度仪测压碎强度。

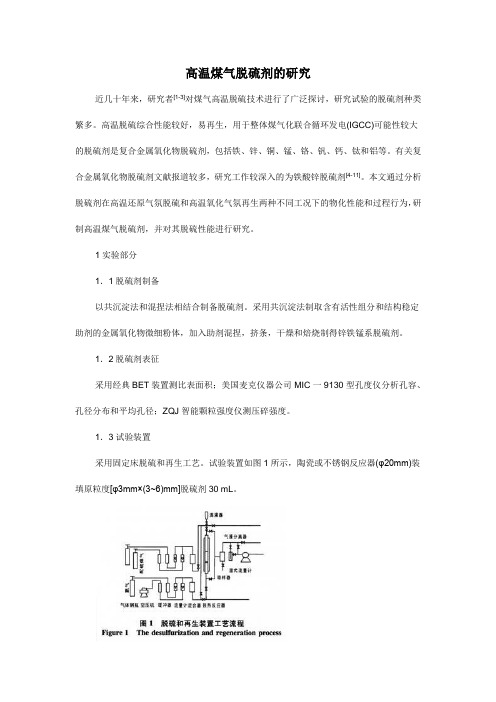

1.3试验装置采用固定床脱硫和再生工艺。

试验装置如图1所示,陶瓷或不锈钢反应器(φ20mm)装填原粒度[φ3mm×(3~6)mm]脱硫剂30 mL。

2结果与讨论2.1催化剂物化性能脱硫剂为φ3mm×(5~l0)mm黑褐色条剂,堆积密度1.05 g·mL-1,侧压强度58 N·cm-1,比表面积12.3 m2·g-1,孔容0.36mL·g-1,平均孔径41mm。

2.2脱硫剂脱硫和再生工艺条件2.2.1脱硫温度在空速3 900 h-1叫和进口气H2S含量2.0 g·m-3条件下,脱硫温度为350℃时,出口气H2S≤1.0 mg·m-3,400℃、450 ℃、550℃和600 ℃时,出口气H2S含量均≤0.8 mg·m-3,表明脱硫气温度对脱硫精度没有明显影响。

2.2.2进口煤气硫(H2S)含量在温度560℃和压力0.07 MPa条件下,进口煤气硫(H2S)含量对脱硫精度的影响见表1。

煤气高温脱硫的实验研究

BAO o h n GUO hu qin ZHANG -a Gu - a g, S - a g, Yif n, DI 高煤 清洁转化利用效率 的关 键技 术. 该研究开发 了锰基 的中高温脱 硫剂 , 固定床反 并在

应器 中考察 了烧结温度 、 硫化 温度 、 化气 氛 以及进 口硫化 氢浓 度对 脱硫 剂脱 硫性 能 的影 响. 硫 实验 结果 表 明, 在

l 0 下烧结后的脱硫剂 有较 好 的机 械 强 度 和脱 硫性 能 , 0o 1 C 脱硫 精 度 最 高可 达 2 0 脱 硫 剂 在硫 化 温 度为 ×1 ~.

sr n t te gh.De uf rz to fte s r n e o e t7 0 o ss o o h v h e tp ro a c s l iain o o be tp r r d a 0 C wa h wn t a e t e b s e r n e,a d u h f m f m n s lu a a iy wa 1. u f rc p ct s 3 8% . H2 o c n r t n i he o l tg sfo r a tri c e s d wi e p e e e S c n e ta i n t ut a rm e co n r a e t t r s nc o e hh o fCO2t a n r a e h x g n p tn i1 h ti c e s d t e o y e oe ta .Thec n e ta in o S i h u lti c e s d fo 2 ×1 o c n r t fH2 n t e o t n r a e r m o e 0一 t 0 ×1 o2 0~ wh n CO2c n e n r a e o 0% t 5 e o tnti c e s d f m r o4. 3% .T e d s f rz t n p e ii n di o a y h e ul iai r c so d n tv r u o wih t e i c e s o n ta o e ta in,wh l h d r to f t e r a t r u h e id Wa u t h n r a e f iii H2 c nc n r t l S o i t e u ain o h b e k h o g p ro s c t e s o tr h re . Ke r y wo ds:ma g ne e b s d s r n ;h tg s e u f rz t n p ro a c n a s - a e o be t o a ;d s lu ia i e r n e o f m

石灰、石灰石-石膏法烟气脱硫

吸收塔外观

喷淋层的喷嘴

除雾器

脱硫机理及工艺流程

脱硫系统的工艺及设备

脱硫技术分析

四、石膏脱水系统

石膏脱水系统的作用 是将吸收塔底部抽出 的石膏浆液脱水成固 态的湿石膏。

石灰/石灰石烟—气石脱膏硫法技烟术气比脱选硫

脱硫机理及工艺流程

脱硫系统的工艺及设备

脱硫技术分析

五、工艺水、工业水和废水排放系统

能广泛应用各种规模 的多种行业,尤其适合 于脱硫要求严格的大 规模企业。

感谢观看!

Ⅰ

气态SO2与吸收浆液混合、溶解

Ⅱ SO2进行反应生成亚硫根

Ⅲ 亚硫根氧化生成硫酸根

Ⅳ

硫酸根与吸收剂反应生成硫酸盐

Ⅴ 硫酸盐从吸收剂中分离

脱硫机理及工艺流程

脱硫系统的工艺及设备

脱硫技术分析

石灰/石灰石—石膏法烟气脱硫

脱硫机理及工艺流程

脱硫系统的工艺及设备 脱硫技术分析

石灰/石灰石烟—气石脱膏硫法技烟术气比脱选硫

工艺水主要为循环水,为脱硫系统提供各生产

设备正常工作所需水量。

工业水主要为补充水,为脱硫系统的湿式球磨

机和真空皮带机提供正常的所需水量。 废水主要由石膏脱水系统产生,pH值范围4~6, 含有悬浮物及汞、铜、铅、镍、锌等金属污染物, 需要处理后才能排放。

石灰/石灰石烟—气石脱膏硫法技烟术气比脱选硫

工艺水的输送

脱硫技术分析

石灰/石灰石烟—气石脱膏硫法技烟术气比脱选硫

技 术

优势

劣势

适用工况

①技术成熟; 石 ②脱硫效率高 灰 (90%~98%); 石- ③脱硫剂来源广泛 石 且价格低廉; 膏 ④副产物脱硫石膏 法 可作为水泥添加剂

石灰石——石膏湿法烟气脱硫技术

石灰石——石膏湿法烟气脱硫技术石灰石——石膏湿法烟气脱硫技术石灰石——石膏湿法烟气脱硫技术是已经开发和推广的烟气脱硫技术中的主流技术,占国内外安装烟气脱硫装置总容量的85%以上。

特点是商业应用时间长,工艺技术成熟,配套设备完善,工作稳定,操作简单,脱硫效率可达到95%以上,可靠性高达95%以上。

吸收剂为石灰石粉,资源丰富,价格低廉,使用安全;副产品为脱硫石膏,可用作水泥添加剂、农业土壤调节剂,或进一步清洗、均化、除杂后,生产建筑用石膏板等。

石灰石——石膏湿法烟气脱硫技术广泛应用于火电厂、冶金、各种工业锅炉、窑炉、水泥工业、玻璃工业、化工工业、有色冶炼等行业大型燃烧设备烟气中SO2的排放控制。

一、工艺流程石灰石——石膏湿法烟气脱硫装置主要由烟气系统、石灰石浆液制备系统、烟气吸收及氧化系统、石膏脱水系统、烟气排放连续监测系统(CEMS)以及自动控制系统和公用工程系统等组成。

工艺流程如图示。

一定浓度的石灰石浆液连续从吸收塔顶部喷入,与经过增加风机增压后进入吸收塔的烟气发生接触。

在烟气被冷却洗涤的过程中,烟气中的SO2被浆液中的碳酸钙吸收生成亚硫酸钙而成为净化烟气,净化后的烟气经除雾器除去烟气中的小雾滴,从吸收塔上部排出,进入大气。

向吸收塔底部的溶液中鼓入空气,溶液中的亚硫酸钙被氧化成为硫酸钙结晶物——石膏。

吸收塔底部的溶液是石灰石、石膏组成的浆状混合物,其部分被强制在塔内循环,部分作为产物排出而成为脱水石膏。

二、工艺原理石灰石——石膏湿法烟气脱硫系统中主要的化学反应包括:1. SO2的吸收2.与石灰石的反应3.氧化反应4.CaSO4晶体生成总的反应方程式为:SO2(g)+ CaCO3(s)+2H2O(l)+1/2O2(g)→CaSO4·2H2O(s)+CO2(g)三、脱硫系统的主要设备1.烟气系统烟气系统由进口烟气挡板门、旁路烟气挡板门、钢制烟道、脱硫增压风机等组成。

原烟气经烟道、烟气进口挡板门进入增压风机,经增压风机升压后进入吸收塔。

煤气脱硫方法

煤气脱硫方法

煤气脱硫是一种重要的环保技术,它可以有效地减少燃煤过程中产生

的二氧化硫排放,从而降低大气污染。

目前,常用的煤气脱硫方法主

要有湿法脱硫和干法脱硫两种。

湿法脱硫是指将煤气与一定量的水接触,利用水中的氢氧化物或碳酸

盐等化学物质与二氧化硫反应生成硫酸盐,从而达到脱硫的目的。

常

用的湿法脱硫方法有石灰石-石膏法、海水脱硫法、氨法等。

其中,石灰石-石膏法是最常用的湿法脱硫方法之一。

该方法的原理是将煤气与石灰石和水混合,生成硫酸钙,再与水混合生成石膏,从而达到脱硫

的目的。

该方法具有脱硫效率高、操作简单等优点,但也存在着废水

处理难度大、设备占地面积大等缺点。

干法脱硫是指将煤气与一定量的固体吸附剂接触,利用吸附剂表面的

化学反应或物理吸附作用将二氧化硫吸附下来,从而达到脱硫的目的。

常用的干法脱硫方法有活性炭吸附法、氧化钙吸附法、氧化铁吸附法等。

其中,活性炭吸附法是最常用的干法脱硫方法之一。

该方法的原

理是将煤气与活性炭接触,利用活性炭表面的孔隙结构和化学反应将

二氧化硫吸附下来,从而达到脱硫的目的。

该方法具有脱硫效率高、

设备占地面积小等优点,但也存在着吸附剂再生难度大、吸附剂成本

高等缺点。

总的来说,湿法脱硫和干法脱硫各有优缺点,具体选择哪种方法需要根据实际情况进行综合考虑。

未来,随着环保技术的不断发展,煤气脱硫技术也将不断完善和创新,为保护环境、减少污染做出更大的贡献。

石灰石-石膏法烟气脱硫技术应6代会婷

河北化工医药职业技术学院毕业论文石灰石-石膏法脱硫技术及研究姓名代会婷专业班级应用化工技术1006班学号 05指导教师尤彩霞成绩石灰石-石膏法烟气脱硫技术及研究摘要随着人们生活水平的逐步提高经济的高速发展,大气污染问题日益突出,烟气治理技术的研究与开发将越来越显得紧迫,人们一直在寻求技术上可行、经济上可取的科学处理方法。

烟气治理是一个综合性社会治理工程,是一项保护资源、节约资源的崇高事业,具有较高的经济效益和社会效益,应根据中国的国情建立完善的标准和规范体系,国家要从政策上给予扶持,从各个方面推进标准化建立烟气治理系列技术规范,保证其高起点、高标准和规范化发展。

本论文分析了传统石灰石-石膏法脱硫技术的原理、特点以及运行中存在的问题;介绍了国外几项先进技术研究进展的情况;结合国情提出了几点建议。

关键词:烟气,工艺,石灰石,石膏,脱硫,二氧化硫前言第一章绪论第二章.石灰-石膏湿法烟气脱硫技术特点第一节.系统基本工艺流程第二节脱硫过程主反应第三节主要工艺系统设备及功能第三章运行中问题第一节吸收塔系统原因分析第二节烟风系统原因分析第三节脱硫系统的腐蚀与防腐第四节石灰石制备系统原因分析第五节石膏脱水系统原因分析第六节运行中节能问题第七节系统设计运行中的几个重要参数第四章.石灰-石膏湿法烟气脱硫技术的现状与发展趋势第一节几项新技术第二节优化双循环湿式洗涤工艺(DLWS)第三节几点建议参考文献致谢随着大气污染问题突出、烟气脱硫技术的不断发展及其实际应用,石灰石-石膏法烟气脱硫越来越受到世界各国、各地区的重视,各国都在加紧研究开发较低成本的烟气脱硫技术。

烟气脱硫,是现实发展的正确选择,是实现资源可持续利用、保障沿海地区经济社会可持续发展的重要措施,具有重大的现实意义和战略意义。

随着科学技术的进步,烟气脱硫技术也不断提高。

新技术的运用,相关设备性能提高,将降低脱硫设备投资成本和运行成本。

大型机组采用湿式石灰石-石膏法烟气脱硫技术,其高脱硫效率是目前解决环保压力的最佳出路。

石灰石干法脱硫的工作原理

石灰石干法脱硫的工作原理

石灰石干法脱硫是一种常用的烟气脱硫技术,其工作原理如下:

1. 燃烧过程:在燃烧过程中,燃料中的硫含量会转化为二氧化硫(SO2)等硫化物,这些气体会随着烟气一起排放到大气中。

2. 石灰石喷射:在燃烧后的烟气中,喷射石灰石(CaCO3)粉末或石灰石糊浆,石灰石中的钙氧化物(CaO)和二氧化碳(CO2)会与烟气中的SO2反应生成石膏(CaSO4·2H2O)。

反应方程式:CaO + SO2 + 1/2O2 →CaSO4

3. 反应过程:石灰石喷射到烟气中后,钙氧化物与二氧化硫发生反应,生成石膏。

这个过程中,石灰石中的钙氧化物会与SO2气体进行化学反应,将SO2转化为固体石膏。

4. 固体分离:石膏会以固体颗粒的形式沉降下来,通过设备进行分离,而净化后的烟气则继续排放到大气中。

通过石灰石干法脱硫,可以有效地将烟气中的二氧化硫去除,减少对环境的污染。

这种方法相对简单、成本较低,因此在工业领域得到广泛应用。

锅炉石灰石烟气脱硫技术的研究与应用

锅炉石灰石烟气脱硫技术的研究与应用随着工业化进程的不断推进,燃煤锅炉被广泛应用于发电、供热和工业生产等领域。

然而,燃煤所产生的烟气中含有大量的二氧化硫(SO2),对环境和人体健康造成严重威胁。

为了减少烟气中的SO2排放,锅炉石灰石烟气脱硫技术应运而生。

锅炉石灰石烟气脱硫技术是一种常用的烟气脱硫方法,通过利用石灰石对烟气中的SO2进行吸收和转化,从而达到减少SO2排放的目的。

在石灰石石膏法脱硫中,石灰石(CaCO3)和石膏(CaSO4)分别作为脱硫剂和脱硫产物,在高温和适宜的pH值条件下反应,将SO2转化为不溶于水的石膏并沉积下来。

石灰石烟气脱硫技术具有以下几个优点。

首先,它具有高效的脱硫效果。

由于石灰石对SO2有很强的吸收能力,可以达到90%以上的脱硫效率,有效地减少了SO2的排放。

其次,该技术运行成本低。

石灰石作为一种广泛存在的资源,价格相对较低,降低了脱硫装置的运行成本。

此外,石灰石烟气脱硫技术还可以同时去除烟气中的一些其他污染物,如烟尘和重金属,进一步提高了脱硫效果。

然而,石灰石石膏法脱硫也存在一些问题。

首先,石灰石烟气脱硫技术需要消耗大量的石灰石,对资源造成了一定的压力。

其次,在脱硫过程中产生的废水和废渣也对环境造成了一定的影响。

因此,如何合理处理和利用废水和废渣也是研究的重点之一。

为了克服上述问题,研究人员对锅炉石灰石烟气脱硫技术进行了深入的研究和探索。

一方面,他们开展了石灰石石膏法脱硫工艺的改进和优化研究。

例如,他们改变了石灰石的粒径和浆液浓度,优化了喷雾方式和喷雾器设计,以提高脱硫效率和降低运行成本。

另一方面,他们还研究了石灰石烟气脱硫废水和废渣的处理和利用技术。

例如,他们研究了废水的中和、沉淀和过滤等工艺,以及废渣的资源化利用方法,如石膏的回收利用等。

此外,石灰石烟气脱硫技术的应用也在不断扩大。

除了传统的燃煤电厂和工业锅炉,该技术还被广泛应用于钢铁、石化、化肥、水泥等行业。

随着环保意识的增强和环境法规的不断加强,石灰石烟气脱硫技术的市场需求将进一步提升。

石灰石脱硫工艺原理

石灰石脱硫工艺原理石灰石脱硫是一种常见的脱硫工艺,被广泛应用于烟气脱硫系统中。

其原理是利用石灰石与烟气中的二氧化硫进行反应,生成硫酸钙,从而实现脱硫的目的。

石灰石脱硫工艺的原理主要包括石灰石的分解、吸收、氧化和结晶等过程。

首先,石灰石在高温下分解为氧化钙和二氧化碳,这个过程称为石灰石的分解反应。

石灰石的分解温度一般在900℃到1100℃之间,但在实际应用中,常采用高温烟气进行预热,使石灰石的分解温度降低到800℃左右,从而降低能耗。

接下来,石灰石分解后的氧化钙与烟气中的二氧化硫进行反应,形成硫酸钙。

这个过程称为石灰石的吸收反应。

石灰石的分解和吸收是在石灰石脱硫系统中的吸收塔中进行的。

在吸收塔中,石灰石颗粒与烟气充分接触,二氧化硫被氧化成亚硫酸气体,然后与氧化钙反应生成硫酸钙。

石灰石吸收后的反应产物硫酸钙需要进行结晶和分离。

这个过程是通过将含有硫酸钙的溶液进行蒸发浓缩,使硫酸钙结晶析出。

硫酸钙结晶后,可以通过离心、过滤等方法将其与溶液分离,然后进行干燥处理,得到硫酸钙产品。

而溶液中的水分、杂质等则可以通过再循环利用或进行处理。

石灰石脱硫工艺的原理基本如上所述,但在实际应用中,还需要考虑一些其他因素,如烟气中的氧气浓度、石灰石的质量、反应温度和湿度等。

其中,烟气中的氧气浓度对石灰石脱硫效果有着重要影响,过高的氧气浓度会导致石灰石的分解反应受到抑制,从而降低脱硫效果。

石灰石的质量也是影响脱硫效果的重要因素之一。

石灰石的质量应具备较高的活性,表面积大、孔隙率高,以增加与烟气中二氧化硫的接触面积,提高脱硫效率。

同时,石灰石的硫酸钙产量和产物质量也与反应温度和湿度有关。

适宜的反应温度和湿度可以提高硫酸钙的结晶速度和质量。

石灰石脱硫工艺主要通过石灰石与烟气中的二氧化硫反应生成硫酸钙,实现脱硫的目的。

其原理包括石灰石的分解、吸收、氧化和结晶等过程。

在实际应用中,还需要考虑烟气中的氧气浓度、石灰石的质量、反应温度和湿度等因素,以提高脱硫效果和产品质量。

石灰石石灰法脱硫原理

石灰石石灰法脱硫原理

石灰石石灰法脱硫是一种常用的烟气脱硫技术,基于石灰石(CaCO3)在高温下分解为氧化钙(CaO)的原理进行脱硫。

在石灰石石灰法脱硫过程中,烟气经过预处理后,进入烟气脱硫装置。

石灰石作为脱硫剂被喷入烟道内,然后与烟气进行充分接触。

在高温下,石灰石中的CaCO3分解为CaO和CO2。

其中,CaO与烟气中的SO2反应生成硫酸钙(CaSO4),即

脱硫产物;CO2则从烟气中直接排放到大气中。

脱硫产物CaSO4可以保存和输送到其他地方进一步利用,比

如制备石膏板等建材产品。

值得注意的是,石灰石石灰法脱硫过程中,还需要控制一定的工艺参数,如烟气温度、石灰石喷射速率等,以确保脱硫效率和设备稳定运行。

石灰石石灰法脱硫具有工艺成熟、技术稳定、操作简单等优点,因此被广泛应用于火电厂等烟气脱硫领域。

然而,还需要进一步研究和改进,以提高脱硫效率和降低能耗,以满足环境保护的要求。

石灰石石膏法脱硫原理

石灰石石膏法脱硫原理石灰石石膏法脱硫是一种常用的烟气脱硫方法,其原理是利用石灰石(CaCO3)和石膏(CaSO4•2H2O)之间的化学反应来吸收烟气中的二氧化硫(SO2),从而达到减少大气污染的目的。

下面将详细介绍石灰石石膏法脱硫的原理及其过程。

首先,石灰石石膏法脱硫的原理基于石灰石和二氧化硫之间的化学反应。

在脱硫装置中,石灰石首先被煤粉喷射到燃烧室内,当燃料燃烧产生的烟气中含有二氧化硫时,石灰石与二氧化硫发生化学反应,生成硫酸钙和二氧化碳。

这个反应的化学方程式可以表示为:CaCO3 + SO2 + 1/2O2 → CaSO4 + CO2。

在这个反应中,石灰石中的钙和碳酸根与二氧化硫和氧气反应,生成硫酸钙和二氧化碳。

而硫酸钙即为石膏,它以固体颗粒的形式被捕集下来。

其次,石灰石石膏法脱硫的过程包括吸收、氧化和结晶三个阶段。

首先是吸收阶段,石灰石在燃烧室内与二氧化硫发生反应,生成硫酸钙。

然后是氧化阶段,硫酸钙在烟气中进一步氧化,生成二氧化硫和水。

最后是结晶阶段,烟气中的水蒸汽与硫酸钙结合,形成石膏颗粒,随后被捕集下来。

总的来说,石灰石石膏法脱硫的原理是通过石灰石与二氧化硫的化学反应和石膏的固体捕集来实现的。

这种方法具有脱硫效率高、操作稳定、成本低等优点,因此在工业生产中得到了广泛应用。

需要注意的是,石灰石石膏法脱硫虽然能够有效减少烟气中的二氧化硫排放,但同时也会产生大量的石膏废渣。

因此,在实际应用中,需要合理处理和利用这些废渣,以减少对环境的影响。

综上所述,石灰石石膏法脱硫是一种重要的烟气脱硫方法,其原理是基于石灰石和石膏之间的化学反应来吸收二氧化硫。

通过合理的操作和管理,可以实现高效、稳定的脱硫效果,减少大气污染物排放,保护环境和人类健康。

石灰石脱硫性能热重分析试验

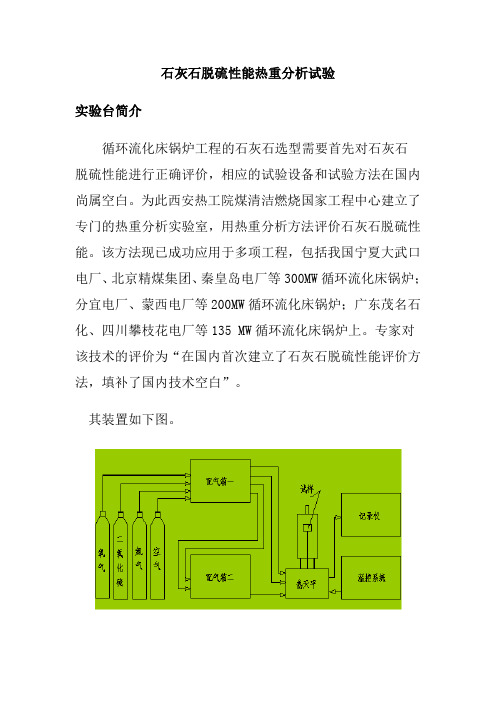

石灰石脱硫性能热重分析试验实验台简介循环流化床锅炉工程的石灰石选型需要首先对石灰石脱硫性能进行正确评价,相应的试验设备和试验方法在国内尚属空白。

为此西安热工院煤清洁燃烧国家工程中心建立了专门的热重分析实验室,用热重分析方法评价石灰石脱硫性能。

该方法现已成功应用于多项工程,包括我国宁夏大武口电厂、北京精煤集团、秦皇岛电厂等300MW循环流化床锅炉;分宜电厂、蒙西电厂等200MW循环流化床锅炉;广东茂名石化、四川攀枝花电厂等135 MW循环流化床锅炉上。

专家对该技术的评价为“在国内首次建立了石灰石脱硫性能评价方法,填补了国内技术空白”。

其装置如下图。

实验方法石灰石脱硫性能热重分析实验是一个典型的石灰石煅烧分解及脱硫反应实验,石灰石在加热炉中首先被加热分解,根据石灰石重量随温度的变化,可以得出石灰石在空气中的煅烧分解TG曲线。

然后保持温度恒定,向加热炉中通入一定浓度的SO2气体,根据重量随时间的变化,可以得出表征石灰石脱硫性能的参数。

表征石灰石脱硫性能的参数:1.反应能力系数K:表征石灰石脱硫反应最终可达程度;2.CaO的利用率hCaO:表征样品中CaO的利用程度。

评判标准1.反应能力系数K:表征石灰石脱硫反应最终可达程度。

K 值越大,其石灰石脱硫反应最终可达程度越高。

其判别标准如下:反应能力等级反应能力系数K 反应能力属性Ⅰ>53 高Ⅱ41-53 较高Ⅲ23-41 中等Ⅳ14-23 较低Ⅴ<14 低2.CaO利用率:表征石灰石反应时间为60分钟时CaO的利用程度。

判别标准如下:判别CaO利用率高>21较高19-21中等16-19较低13-16低<13。

石灰石脱硫原理

石灰石脱硫原理

石灰石脱硫是指利用石灰石对烟气中的二氧化硫进行吸收和还

原的过程。

石灰石脱硫技术是目前工业上常用的一种脱硫方法,其

原理是通过将石灰石与烟气中的二氧化硫发生化学反应,将其转化

为硫酸钙或硫酸镁等物质,从而实现烟气脱硫的目的。

石灰石脱硫的原理主要包括吸收、氧化和还原三个过程。

首先,石灰石与烟气中的二氧化硫发生吸收反应,生成硫酸钙或硫酸镁等

物质。

其次,通过氧化反应将二氧化硫氧化成亚硫酸根离子,再将

其还原成硫酸钙或硫酸镁。

最后,将生成的硫酸钙或硫酸镁与石灰

石反应,再生出新的石灰石,实现循环利用。

石灰石脱硫的关键在于吸收剂的选择和脱硫反应的控制。

选择

合适的吸收剂可以提高脱硫效率,降低成本,减少对环境的影响。

而脱硫反应的控制则能够保证脱硫过程的稳定性和高效性,确保达

到排放标准。

石灰石脱硫技术在工业上的应用非常广泛,特别是在火电厂、

钢铁厂等高二氧化硫排放行业。

通过石灰石脱硫技术,可以有效降

低烟气中的二氧化硫含量,减少对大气环境的污染。

同时,石灰石

脱硫技术也可以实现资源的循环利用,降低生产成本,对于可持续

发展具有重要意义。

总的来说,石灰石脱硫是一种成熟、高效的脱硫技术,其原理

简单清晰,应用广泛。

随着环保意识的提高和环保法规的不断完善,石灰石脱硫技术将在未来得到更广泛的应用和推广,为保护环境、

减少污染做出更大的贡献。

石灰石法脱硫方案

石灰石法脱硫方案引言石灰石法脱硫是一种常用的工业烟气脱硫技术,用于去除烟气中的二氧化硫(SO2)。

本文将介绍石灰石法脱硫的原理、设备组成、操作步骤以及优缺点。

一、原理石灰石法脱硫基于石灰石与二氧化硫发生化学反应生成石膏的原理。

反应方程如下:SO2 + CaCO3 + 1/2O2 + H2O → CaSO4 · 2H2O + CO2二、设备组成石灰石法脱硫主要由以下几个设备组成:1.烟气净化塔:用于接收含有二氧化硫的烟气。

2.石灰石喷射系统:用于将石灰石粉末喷入烟气净化塔中。

3.混合器:将石灰石粉末与烟气充分混合。

4.反应器:反应器内的石灰石与二氧化硫进行反应生成石膏。

5.石膏处理系统:对生成的石膏进行处理。

三、操作步骤石灰石法脱硫的操作步骤如下:1.启动设备:首先启动石灰石喷射系统和烟气净化塔。

2.加入石灰石:将石灰石粉末通过喷射系统喷入烟气净化塔中,与烟气充分混合。

3.反应脱硫:在反应器内,二氧化硫与石灰石发生反应生成石膏。

反应器需要根据烟气产生的二氧化硫量进行设计,以确保脱硫效率。

4.石膏处理:将生成的石膏进行处理,通常采用脱水、干燥和贮存等步骤,以便后续处理或利用。

四、优缺点石灰石法脱硫具有以下优点:•成熟的技术:石灰石法脱硫是一种成熟且被广泛应用的脱硫技术。

•脱硫效率高:在适当的操作条件下,石灰石法脱硫可以达到90%以上的脱硫效率。

•应用广泛:石灰石法脱硫适用于各种烟气脱硫工程,如燃煤电厂、钢铁厂等。

然而,石灰石法脱硫也存在一些缺点:•占用空间大:石灰石法脱硫设备庞大,需要大量的场地。

•生成的石膏处理困难:石灰石法脱硫生成的石膏需要进一步处理,包括脱水、干燥和贮存等步骤,增加了运营和维护成本。

•需要高质量的石灰石:石灰石法脱硫对石灰石的要求较高,需要保证石灰石的质量和供应稳定性。

五、总结石灰石法脱硫是一种常用的工业烟气脱硫技术,在各种烟气脱硫工程中得到广泛应用。

该技术通过石灰石与二氧化硫的化学反应,将二氧化硫转化为石膏,并能高效去除烟气中的二氧化硫。

高温煤气脱硫研究的开题报告

高温煤气脱硫研究的开题报告一、选题背景随着工业化的快速发展,大量的燃煤导致大气污染严重,其中二氧化硫是主要成分之一,对环境和人类健康造成了严重危害。

因此,研究高效率的煤气脱硫技术是十分必要的。

传统的煤气脱硫工艺主要采用湿法或干法脱硫,但存在投资大、占地面积多、能耗高、气体垂线低等局限。

因此,高温煤气脱硫技术逐渐成为研究热点,其具有效率高、占地少、投资少、操作简单等优点。

二、研究目的本论文旨在研究高温煤气脱硫技术,探究其工艺流程、技术参数、优化方案等内容,并借鉴已有的相关研究成果,提出可行的高效率煤气脱硫方案。

三、研究方法1. 文献综述:通过查阅文献、总结已有研究成果,了解高温煤气脱硫工艺的发展现状、优缺点等方面。

2. 实验研究:建立高温煤气脱硫实验平台,对多种脱硫剂进行试验研究,比较不同脱硫剂的脱硫效率、反应速率等参数。

3. 结果分析:分析实验所得数据,借鉴已有研究成果,优化高温煤气脱硫工艺流程,提高脱硫效率。

四、预期成果1. 对高温煤气脱硫工艺的原理有更深入的认识。

2. 了解各种脱硫剂的特性及其在高温煤气脱硫中的应用。

3. 获得高温煤气脱硫实验数据,对不同脱硫剂的脱硫效率、反应速率等参数进行比较分析。

4. 提出对高温煤气脱硫工艺进行优化的建议和方案。

五、论文结构第一章绪论1.1 研究背景1.2 研究目的和意义1.3 研究内容和方法1.4 研究进展1.5 论文结构安排第二章高温煤气脱硫原理2.1 高温煤气脱硫工艺概述2.2 高温煤气脱硫原理2.3 高温煤气脱硫机理第三章高温煤气脱硫脱硫剂研究3.1 高温煤气脱硫脱硫剂种类3.2 脱硫剂种类对脱硫效率的影响3.3 脱硫剂在高温煤气脱硫中的应用研究第四章高温煤气脱硫实验研究4.1 实验研究概述4.2 实验方案设计4.3 实验结果分析第五章高温煤气脱硫工艺优化方案5.1 问题分析5.2 方案设计5.3 方案的可行性分析第六章结论与展望6.1 研究结论6.2 研究中不足之处与发展方向6.3 总结参考文献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract Natural li m estone was adop ted as a high 2temperature desulfurization sorbent1 Tests for removal of H2 S w ith lim estone at high temperatures were carried out in a fixed bed reactor1 The effects of reaction tempera2 ture, gas velocity, particle size and H2 in hot gas on the desulfurization performance were tested1 The structure and composition were also studied by thermogravim etry ( TG) , scanning electron m icroscopy ( SEM ) and X 2ray diffraction ( XRD ) 1 It is showed that the particle size has a great influence on desulfurization performance1 The lim estone of 0138 ~0183 mm has the best desulfurization effect; the temperature has a comp licated influence on desulfurization performance, the desulfurization sorbent has the best desulfurization effect at 850 ℃; gas velocity also has a distinct influence on desulfurization perfor m ance, desulfurization breakthrough tim e becomes longer as the gas velocity decreases; H2 can inhibit the desulfurization p rocess, it is more obvious as the gas velocity de2 creases1 Key words high 2temperature desulfurization sorbent; lim estone; hydrogen sulfide; coal gasification

Exper im en ta l study of hot ga s desulphur iza tion w ith lim estone sorben t

Xia Yingying Fu W ei Tian Dalin W ang Yifei W ang Fuchen

( Key Laboratory of Coal Gasification of M inistry of Education, East China University of Science and Technology, Shanghai 200237, China)

112 评价指标

硫容量 ( S c) :脱硫剂所吸附的硫质量占脱硫剂 质量的百分数 , 由下式计算 : ( 3) 硫容量 S c ( % ) = ( m H 2S /m S ) × 100 式中 : m H 2S为脱硫剂所吸附的硫质量 ; m S 为脱硫剂 的质量 。 113 试验装置及条件

3

摘 要 采用天然石灰石做脱硫剂 ,在固定床上进行硫化氢高温脱除的试验研究 ,考察了脱硫剂粒径 、 反应温度 、 气速 及高温煤气中 H2 对石灰石脱硫性能的影响 ,同时还用热重分析 ( TG) 、 扫描电镜 ( SEM ) 、 X2 射线衍射 ( XRD ) 等测试手段对 脱硫剂的物相组成和结构等进行了表征 。结果表明 ,脱硫剂的粒径对脱硫效果的影响很大 , 0138 ~0183 mm 的石灰石脱硫 效果最佳 ; 温度对脱硫效果的影响比较复杂 ,最佳的操作温度为 850 ℃; 气速对脱硫效果的影响较明显 ,脱硫剂的穿透时间 随气速的减小而加长 ; H2 对脱硫过程起阻碍作用 ,气速越小 ,这种阻碍作用越明显 。 关键词 高温脱硫剂 石灰石 硫化氢 煤气化 中图分类号 X70113 文献标识码 A 文章编号 1673 2 9108 ( 2009 ) 11 2 2026 2 05

温度 ( ℃)

850 850 850 700 850 900 850 850 850 850 850

气速 ( cm / s)

2. 2 2. 2 2. 2 2. 2 2. 2 2. 2 1. 6 2. 2 2. 7 2. 7 3. 0

N2

N 2 /H2

图 5 不同粒径石灰石的穿透曲线

Fig15 Sulfidation breakthrough curves of lim estone with different particle sizes

0183 mm 时 ,不同温度下石灰石的穿透曲线如图 6

所示 。从图 6 可以看出 , 温度对石灰石的脱硫效果 有显著影响 ,在 850 ℃ 时脱硫剂具有最佳的脱硫效 果 。另外 , 700、 850 和 900 ℃ 下石灰石所对应的硫容 分别为 : 17174% 、 20102% 和 14119% , 由此也可以 看出 ,石灰石在 850 ℃ 时脱硫效果最好 。温度对脱 硫效果的影响可以从热力学和动力学 2 个方面考 察 。从热力学角度来看 ,该脱硫反应是放热反应 ,温 度升高 , 则反应平衡常数减小 , 使得 H2 S 平衡浓度 增大 ,不利于脱硫反应的进行 ; 从动力学方面来看 , 温度升高 ,化学反应速率和扩散速率加快 ,有利于提

试验流程如图 4 所示 , 在石英管反应器中进行 脱硫试验 ,石英管内径 28 mm , 管长 75 cm , 脱硫剂 conversion varying w ith temperature 装填量为 2 g,脱硫剂床层两端用石英棉填充 。脱硫 剂床层位于电热炉的等温区内 , 测温热电偶端点置 脱硫之前 ,石灰石之所以经过煅烧处理 , 是因为 于脱硫剂床层的中心 ; 反应器入口和出口气体组成 天然石灰石颗粒粒度较大 ,表面的孔隙较少 ,孔隙率 中 H2 S的浓度由 GC 2 9750 气相色谱仪分析 , 检测器 小 ; 在煅烧后 ,颗粒粒度相对变小 ,表面细孔较多 ,孔 为火焰光度检测器 ; 反应体系中气体流量由玻璃转 隙率较大 。电镜扫描结果如图 2 和图 3 所示 。电镜 子流量计控制 。试验采用不同粒径的石灰石作脱硫 扫描结果表明 ,脱硫剂颗粒在煅烧后发生破碎 ,粒径 - 6 剂 ,反应气均采用浓度为 1 000 × 10 的硫化氢气 变小 ,表面细孔增加 。 体 。试验条件如表 1 所示 。

[ 2, 3 ]

基金项目 : 国家“973 ” 重点基础研究发展规划项目 ( 2004CB217703 ) ; 教育部长江学者与创新团队发展计划项目 ( IRT0620) 收稿日期 : 2008 - 11 - 17; 修订日期 : 2009 - 01 - 12 作者简介 : 夏迎迎 ( 1985 ~ ) , 女 , 硕士研究生 , 主要从事高温煤气净 化研究工作 。 E 2 mail: p igirl@1261 com 3 通讯联系人 , E 2 mail: wangyf@ ecust1 edu1 cn

Table 1 Reaction cond ition s

试验

1 2 3 4 5 6 7 8 9 10 11

的石灰石硫容最大 ,脱硫效果最好 ,这与上面穿透曲 线的分析是一致的 。

气氛

粒径 (mm )

0. 83 ~1. 7 0. 38 ~0. 83 0. 25 ~0. 38 0. 38 ~0. 83 0. 38 ~0. 83 0. 38 ~0. 83 0. 38 ~0. 83 0. 38 ~0. 83 0. 38 ~0. 83 0. 38 ~0. 83 0. 38 ~0. 83

煤的清洁转化利用是符合人类可持续发展目标 灰石 、 钢厂赤泥等物质 , 粗脱后二段进行精脱硫 , 该 的重 要 能 源 技 术 。整 体 煤 气 化 联 合 循 环 发 电 段硫负荷较低 ,可用较少的脱硫剂或延长脱硫剂的 [4] ( IGCC )是 21 世纪很有发展前途的一项高效率 、 低 作用周期 ,从而大大降低费用 。本试验研究了粗 [1] 污染的燃煤发电技术 。煤气化是 IGCC 的龙头技 脱部分脱硫剂的脱硫性能 。选用天然石灰石作脱硫 术 ,在气化炉的还原性气氛下 , 硫主要以 H2 S 的形 剂 ,在常压下进行硫化氢气体的高温脱除试验研究 , 式存在 。先进的高温煤气脱硫技术是指直接在高温 考察了在不同热动力参数及气氛下石灰石的脱硫性 下将硫脱除 ,然后合成气以较高的温度进入燃气轮 能 ,同时对脱硫剂进行了表征 。 机 ,省去了冷却和加热等热交换过程和昂贵的废水 处理过程 ,充分利用煤的显热和潜热 ,使整个系统的 热效 率 大 大 提 高 , 并 可 简 化 操 作 系 统 , 降 低 成 本

1 试验部分

111 脱硫剂热重分析

试验 所 用 石 灰 石 的 主 要 化 学 成 分 为 : Fe2 O3 ( 0101% ) , SiO2 ( 0131% ) , A l2 O3 ( 011% ) , CaO ( 55126% ) , M gO ( 0143% ) , P2 O5 ( 01002% ) , S ( 0101% ) , 其余为烧损 。采用上海天平厂生产 的

WRT2 3P型高温微量热天平 ,在 N2 气氛下对石灰石

进行了煅烧试验 ,升温速率为 20 ℃ /m in。由热重仪 得出的 TG 图 , 以及得到的相关原始数据 (重量 2 温 度2 时间 ) ,利用 ( 1 ) 式计算石灰石煅烧的转化率 , 绘 出转化率和时间关系图 (见图 1 ) 。从图中可以看 出 ,该脱硫剂在 850 ℃ 下已经煅烧完全 。 Δ W ( 1) X = W0 - W1 Δ ( 2) W =W 0 - W t 式中 :Δ W 为煅烧过程中失去的重量 ; W 0 为反 应初始时刻脱硫剂的重量 ; W t 为任一时刻 t时脱硫 剂的重量 ; W 1 为反应终止时脱硫剂的重量 。