大斜度大位移井固井技术难点及对策

定向井、水平井、大位移井固井技术

---螺纹应力集中系数 API推荐为 螺纹应力集中系数, 推荐为3 IADC推荐为 K2--- 螺纹应力集中系数 , API 推荐为 3 . 0 , IADC 推荐为 2 . 0 ~2 . 5 ; ---套管管体外径 套管管体外径, Do---套管管体外径,m; ---套管管体的屈服强度,MPa. σs---套管管体的屈服强度,MPa. 套管管体的屈服强度

三,定向井,水平井固井工艺和技术 定向井,

井眼准备. 保持井径规则, 1 , 井眼准备 . 保持井径规则 , 井眼轨迹符 合设计要求,避免形成键槽; 合设计要求,避免形成键槽; 泥浆性能. 2 , 泥浆性能 . 调整好钻井液性能使之能有 效地冲洗岩屑床和携带岩屑; 效地冲洗岩屑床和携带岩屑;同时钻井液中 加入适量的润滑剂或塑料小球等降低下套管 摩阻力. 摩阻力.

3,在大斜度井段常常形成键槽和椭圆形 , 井眼, 易形成岩屑床, 井眼 , 易形成岩屑床 , 造成井眼低侧水 泥环窜槽问题. 泥环窜槽问题. 4,自由水运移.在大斜度井,水平井中, ,自由水运移.在大斜度井,水平井中, 自由水极易聚集在井壁上侧形成连续的 水槽或水带,最终成为油气窜流的通道. 水槽或水带,最终成为油气窜流的通道. 所以与直井相比较, 所以与直井相比较,更应注意水平井段 自由水运移问题. 自由水运移问题.

定向井,水平井固井技术

二00四年十月

一,概述

定向井,水平井固井即为斜井固井, 定向井,水平井固井即为斜井固井,其 注水泥工艺基本与直井相同, 注水泥工艺基本与直井相同,但技术措 施有所不同. 施有所不同.

二,固井工艺难点

1,斜井段套管与井壁发生长段面积的多处 , 接触,产生较大的下套管阻力; 接触,产生较大的下套管阻力; 2,套管居中问题.在定向井,水平井的中, ,套管居中问题.在定向井,水平井的中, 套管在自重作用下, 易靠近井壁下侧, 套管在自重作用下 , 易靠近井壁下侧 , 形成严重的偏心, 形成严重的偏心 , 降低了水泥浆的顶替 效率. 效率.

大位移水平井钻井技术难点与施工工艺

大位移水平井钻井技术难点与施工工艺伴随着水平井与定向井等诸多先进钻井技术的兴起,大位移井钻井技术应运而生,其是集水平钻井技术、定向井钻井技术、深井钻井技术以及超深井钻井技术的一种综合体现,从技术涵盖内容的角度来讲,大位移水平井钻井技术是当前钻井技术中最为全面的一项技术。

目前阶段,大位移水平井钻井技术与普通水平井钻井技术之间的位垂比为1∶1,为了能够达到使井下磨阻扭矩降低的目的,并在此技术上有效优化相关井眼轨道钻井工艺设计、施工的具体方案以及钻井参数等关键技术,就一定要实现对井眼轨迹进行有效控制的目标。

标签:大位移井;水平井;钻井技术;轨迹控制伴随着市场经济的飞速发展,我国在各项领域中相继进行了重大的技术突破,其中,在大位移水平井钻井技术上的研发就成为液体资源开采领域中的重中之重。

而鉆井液技术的优化,对于泥浆性能的结构保持具有重要的保障作用,基于此,针对大位移水平井钻井技术难点与施工工艺这一话题进行深入探讨相当有必要。

1 大位移水平钻井施工技术难点一般情况下,在大位移水平钻井施工期间,井眼的定向造斜问题极其容易造成地层疏松,进而导致坍塌事故发生。

大位移水平井水平距离的长度都比较大,此时开展导向钻井施工的过程中,必须注意井眼轨迹的精度控制,避免因地层摩擦阻力过大为工程施工带来不必要的阻碍。

通常情况下,靶心位置深度数据值并不大,钻具本身的重量也比较小,此种情况就导致上部产生的地层磨阻参数值比较大[1]。

由于在钻井工程的施工过程中,会频繁的进行操作起下钻程序,所以很容易在水平段中出现不规则的井眼情况,使井眼施工更具复杂性。

另外,岩屑床问题的出现,也比较容易产生降低机械钻速的负面影响,加大钻具之间的扭矩,为钻井工程施工带来一定程度的阻碍,更甚者会导致井下安全事故发生。

2 大位移水平钻井井眼轨迹施工控制现场的施工工艺针对前文中提到的几点大位移水平钻井施工技术难点,必须从井眼轨迹的控制方法入手,为钻井工程的顺利完成大位移水平井的工程项目提供施工条件,采用相关的有效措施以及控制手段制定出科学可行的解决方案,才能提升大位移水平井钻井技术的应用水平。

大斜度井提高固井质量技术研究与应用孙所栋1张超2

大斜度井提高固井质量技术研究与应用孙所栋 1 张超 2发布时间:2021-11-07T09:07:10.815Z 来源:《基层建设》2021年第21期作者:孙所栋 1 张超 2 [导读] 提高开发井固井层间封隔质量,是正确分层评价油气层储量、提高油气采收率和提高单井开采寿命的关键工程1. 大港油田公司新项目事业部2.大港油田公司第一采油厂摘要:提高开发井固井层间封隔质量,是正确分层评价油气层储量、提高油气采收率和提高单井开采寿命的关键工程。

油田已相继进入高含水期开发阶段,普遍采用加密井网、注水开发方式达到稳产、增产的目的,随着大斜度井的开发需要给固井施工带来了极大的挑战,大斜度井存在井斜大,水平段长、地层复杂等影响因素,表现在开发井钻井涌漏并存多压力层系的复杂情况和固井中油、气、水窜等现象,严重影响了固井质量。

需要技术人员必须寻找出有效解决油气层间封隔可靠性的综合技术措施,达到提高大斜度固井层间封隔质量的目的。

关键词:油气开发;大斜度井;固井工程;技术;封隔质量前言随着地质条件进一步复杂化,现有的水泥浆体系和固井工艺技术已经不能完全满足油气田发需求,需要进一步加大对固井质量的要求和技术提高。

如固井过程中易发生漏失和固井后环空易发生油气水窜,后续射孔、压裂等其它施工作业易导致水泥石严重碎裂,影响层间封隔效果,造成所钻探发现的油气层无法分层开采评价,或造成油气井减产,缩短油气井的开采寿命。

大斜度井固井质量是石油技术人员需要重点研究的课题。

一、固井基本知识及固井目的固井是把套管下到设计井深,并在套管与井眼环空注入水泥浆,利用水泥浆的凝固,封固环形空间、阻止地层流体相互窜漏、保护产层、加固井壁、支撑套管、防止地层流体对套管的腐蚀,建立安全钻井通道和油、气生产通道。

固井是油气井建井过程的重要环节。

固井目的就是为加固井眼,封隔易塌、易漏等复杂地层,保证钻井顺利进行;支撑和保护套管柱;建立密封性能良好的井内流动通道,封隔油气水层,建立油气流出通道,防止产层间互窜;进行增产措施;固井质量要求套管有足够的强度和水泥环有可靠的密封。

大位移井钻井难点与提速工艺技术分析

大位移井钻井难点与提速工艺技术分析摘要:现阶段,水平井钻井技术得以推广和运用,能够在不同规模的石油资源开采工程当中发挥出良好的作用,不但体现出技术方面的优势,而且提升了对油气的利用率,实现了清洁开发的效果。

水平井钻井提速技术主要以水平井钻井技术作为重要的基础,经过改进和优化之后最后形成。

应用此项先进的技术,一方面,能够达到增大泄油的面积、单井石油产量的效果;另一方面,依靠石油开采处理的方式,能够减少直井钻井的情况发生,有效规避形成油田储层受损的现象,获得了更多的经济收益。

关键词:大位移井;钻井;提速;工艺技术;研究科学运用水平井钻井提速技术,能够科学处理不同类型地质的情况,深入了解油气井流体的特点,便于井控工作的开展,有效提升了石油资源开采工作的效率。

同时,合理运用水平井钻井提速技术,确保所选用钻具的科学性,让相关钻井参数符合有关规定,能够深入了解实际开采区储层的特点情况,确保钻探部位的准确性。

1.大位移钻井技术难点1.1岩性较差,岩石强度高大位移井主要应用于地形复杂的地区,随着钻井深度的不断增加,岩石密度和硬度也不断增加,岩石可钻性和研磨性大幅降低,使得钻井效率大幅下降。

油田深部钻井时可能钻遇片麻岩地层,该地层研磨性极强,钻进时进尺较慢、且钻头磨损,严重影响施工进度和成本。

钻遇砾石井段兼具一定的冲击特性,导致钻头钻进过程中崩齿磨损影响整个井段钻速。

若采用常规钻井工艺,不仅钻速慢、成本高、效果差,而大位移钻井若采用合理的钻井提速工具或钻井工艺技术则可以有效提高岩性较差地层的钻井速度,从而实现降本增效。

1.2井眼轨迹控制难度高井眼轨迹控制对定向井至关重要且大位移井的井眼轨迹相比一般的井更为复杂,需多次造斜、稳斜,为调整井斜与方位,钻具大多处于滑动钻进模式。

现场作业时,由于钻柱并没有转动、井眼整洁能力较差,岩屑堆积使得钻具摩阻扭矩明显加大,加上钻压施加困难,滑动模式受到很大阻力,使局部狗腿明显加大,反过来导致扭矩增大。

大位移井固井技术分析

调整钻井液 性 能 和循 环 洗 井是 提 高 顶 替效 率 必 不 可 少 的 重要 步 骤 。套 管 下 到 位后 ,以还 空返 速 为 097 .2 s .1 ̄15m/ 的速度循环 钻井液 2 以上 ,减少钻井液 的胶凝 ,扫 除下套 管时刮下 的岩 屑和软泥饼 。同 周

[ 关键词]大位移 井; 固井技术 ;居 中度 ;顶替效率 ;水 泥浆

[ 中图分类号]T 2 3 E 5

[ 文献标识码]A

[ 文章编号]17 — 49 (00 1 N 0 — 2 63 10 21 )0 一 25 0

大位 移井 一 般指 水平 位 移 与垂 深之 比大 于 或等 于 2 、测 深 大于 30m 或水 平 位 移超 过 30 m 的井 。 00 00 当水 平 位移 与垂 深 之 比超过 3 、测 深 大于 3 0m 时 ,为 高水垂 比大位 移井 。与 常规井 相 比 ,大位 移井 具 00 有 高难度 、高投 人 、高风 险的特 点 。近 年来 ,南海 东部 地 区的一 些对 外合 作 项 目中 ,大位 移井 作 业较 为 频繁 ,已经完 成 的 3口大 位移 井 的测 深 / 垂深 分 别 为 82 / 70 8 82 4 、8 3/ 88 88 2 9 、80 / 80 86 24 m,且 均 采用 油 基钻 井液 钻进 。在大 位移 井 固井 施 工 中普遍 存 在 的 问题 主要有 :井 眼状况 不 佳 、地层 承压 能力 低 、裸 眼 段长 、套 管下 入 困难 、套 管 居 中难 、顶 替效 率 不高 以及 油 基钻 井 液影 响水 泥胶 结 强度 等 。笔者 通 过研究

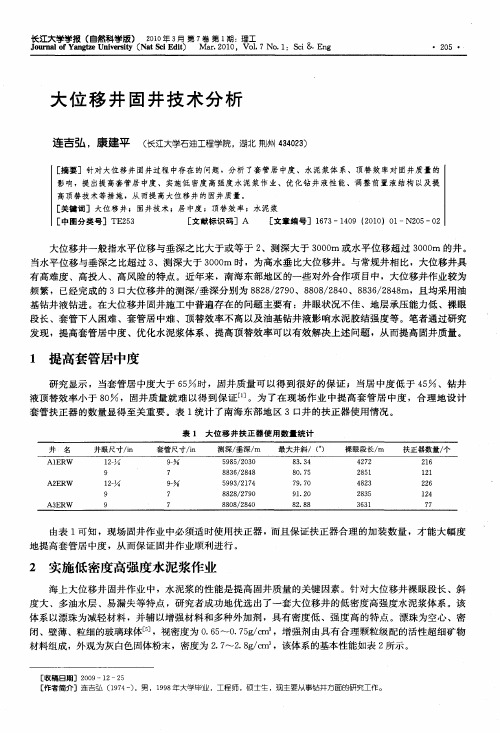

表 1 大 位 移 井 扶 正 器 使 用 数 量 统 计

由表 1 知 ,现场 固井 作 业 中必 须适 时使 用 扶正 器 ,而且保 证 扶正 器合 理 的加 装 数 量 ,才 能 大 幅度 可 地 提 高套 管居 中度 ,从 而保 证 固井 作 业顺 利进 行 。

大位移井固井技术特点与施工对策研究

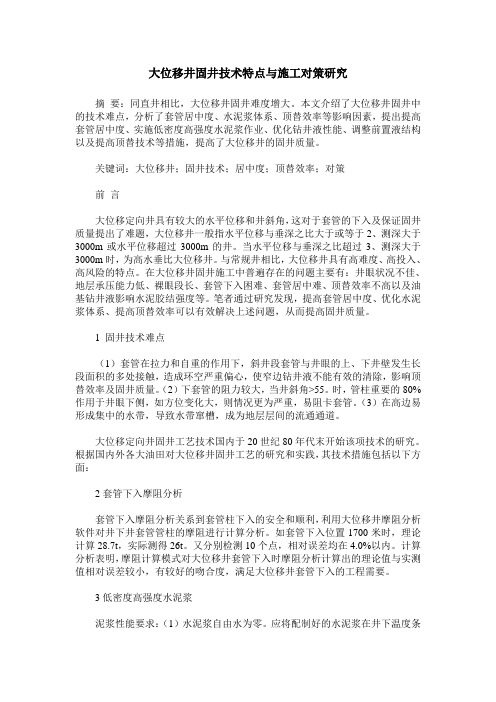

大位移井固井技术特点与施工对策研究摘要:同直井相比,大位移井固井难度增大。

本文介绍了大位移井固井中的技术难点,分析了套管居中度、水泥浆体系、顶替效率等影响因素,提出提高套管居中度、实施低密度高强度水泥浆作业、优化钻井液性能、调整前置液结构以及提高顶替技术等措施,提高了大位移井的固井质量。

关键词:大位移井;固井技术;居中度;顶替效率;对策前言大位移定向井具有较大的水平位移和井斜角,这对于套管的下入及保证固井质量提出了难题,大位移井一般指水平位移与垂深之比大于或等于2、测深大于3000m或水平位移超过3000m的井。

当水平位移与垂深之比超过3、测深大于3000m时,为高水垂比大位移井。

与常规井相比,大位移井具有高难度、高投入、高风险的特点。

在大位移井固井施工中普遍存在的问题主要有:井眼状况不佳、地层承压能力低、裸眼段长、套管下入困难、套管居中难、顶替效率不高以及油基钻井液影响水泥胶结强度等。

笔者通过研究发现,提高套管居中度、优化水泥浆体系、提高顶替效率可以有效解决上述问题,从而提高固井质量。

1 固井技术难点(1)套管在拉力和自重的作用下,斜井段套管与井眼的上、下井壁发生长段面积的多处接触,造成环空严重偏心,使窄边钻井液不能有效的清除,影响顶替效率及固井质量。

(2)下套管的阻力较大,当井斜角>55。

时,管柱重要的80%作用于井眼下侧,如方位变化大,则情况更为严重,易阻卡套管。

(3)在高边易形成集中的水带,导致水带窜槽,成为地层层间的流通通道。

大位移定向井固井工艺技术国内于20世纪80年代末开始该项技术的研究。

根据国内外各大油田对大位移井固井工艺的研究和实践,其技术措施包括以下方面:2套管下入摩阻分析套管下入摩阻分析关系到套管柱下入的安全和顺利,利用大位移井摩阻分析软件对井下井套管管柱的摩阻进行计算分析。

如套管下入位置1700米时,理论计算28.7t,实际测得26t。

又分别检测10个点,相对误差均在4.0%以内。

探讨大位移井固井影响因素与对策

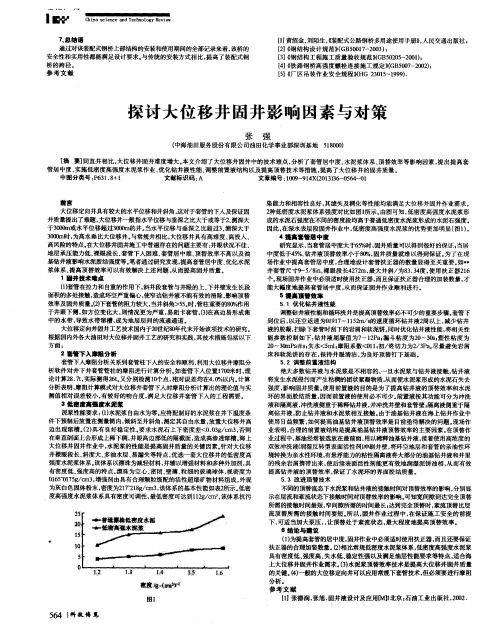

染能 力和相 容性 良好 , 其滤 失及稠化 等性 能均 能满足 大位 移井 固井作 业需求 。 2 种低密 度水泥 浆体 系强度对 比如图 l 所示 。 由图可知 , 低 密度高 强度 水泥浆 形 成的 水泥石强 度在不 同的密度段 均商于普 通低密 度水泥 浆形成的 水泥石 强度 。 因此, 在 深水表 层段 固并作 业 中, 低 密度高 强度 水泥浆 的优势 更加 明显 ( 图1 ) 4提 ^套 蕾居 中 座 研 究显 示 , 当套 管居 中度大= f 6 时, 固井 质量 可以得 到很好 的保证 , 当居 中度 低于 4 5 %、 钻井 液顶替 效率小 于8 0 * / , , 固井质量 就难 以得 到保证 。 为 了在现 场 作业 中提高 套管居 中度 , 合理 地设计 套管扶 正器 的数量 显得 至关 重要 。 如・ ・ 井 套 管尺寸 9 -5 / 8 i n, 裸 眼段 长4 2 7 2 m, 最大 井斜 / 为8 3 . 3 4 度, 使用 扶 正器2 1 6 个。 现场置井作业中必须适时使用扶正器, 而且保证扶正器合理的加装数量, 才 能大 牺度 地 提高 套管居 中度 , 从 而保证 固井 作业 顺利 进行 。 s提 ■ 顶警 效 率 5 . 1优 化钻井 液性 能 调整 钻井液性 能和循环洗 井是提 高顶 替效 率必不可 少的重要 步骤 。 套管 下 到位 后 , 以还空 返速 为0 1 9 1 7 -1 1 5 2 m/ s  ̄速 度循 环钻 井 液2 周 以上 , 减少钻 井

5 1 8 o o 0 ) ( 中海 油 田服务 股 份有 限公 司 油 田化 学 事业 部深 圳基地 [ 摘 要】 同直井 相 比 , 大位 移井 固井难 度增 大 。 本 文介绍 了 大位移 井 固井 中的技 术难 点 , 分析 了套 管居 中度 、 水泥 浆 体系 、 顶 替效 率等 影响 因素 , 提 出提 高套 管居中度、 实施低密度高强度水泥浆作业、 优化钻井液性能、 调整前置液结构以及提高顶替技术等措施 , 提高 了大位移井的固井质量

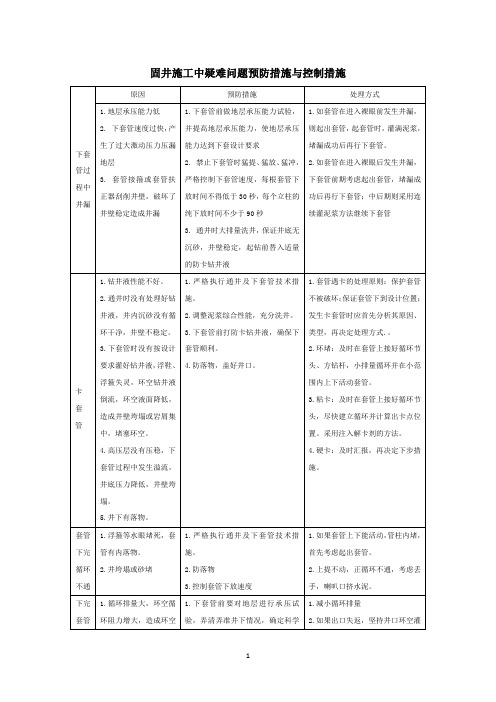

固井施工中疑难问题预防措施与控制措施

1.挤入管线短路,泥浆返回了泥浆罐。

2.替入量不足,完全处于压缩状态。

3.地层漏失

1.确保蹩压管汇连接正确,闸门倒换正确。

2.增加地层的承压能力

1.检查管汇连接,闸门倒换正确,再继续关井蹩压候凝。

2.不再继续蹩,以防蹩漏地层,同时关井口候凝

反挤作业时挤不进去

1.正注时浆量注入过多,表层套管和技术套管之间的低密度水泥浆在候凝7小时后凝固

2.环空堵塞,因蹩堵产生高压而压漏地层

1.下套管前要对地层进行承压试验,弄清弄准井下情况,确定科学合理的泥浆密度。

2.确定合适的施工排量,保证在循环过程中动液柱压力始终小于地层破裂压力而大于地层孔隙压力。

3.下套管前的通井洗井时做到充分循环,彻底清洁井底沉砂。

4.缓慢开泵循,循环正常后再上调循环排量至固井施工排量。

4.硬卡:及时汇报,再决定下步措施。

套管下完循环不通

1.浮箍等水眼堵死,套管有内落物。

2.井垮塌或砂堵

1.严格执行通井及下套管技术措施。

2.防落物

3.控制套管下放速度

1.如果套管上下能活动,管柱内堵,首先考虑起出套管。

2.上提不动,正循环不通,考虑丢手,喇叭口挤水泥。

下完套管循环过程中井漏

1.循环排量大,环空循环阻力增大,造成环空动液柱(静液柱压力+循环压耗)压力大于地层破裂压力。

3. 通井时大排量洗井,保证井底无沉砂,井壁稳定,起钻前替入适量的防卡钻井液

1.如套管在进入裸眼前发生井漏,则起出套管,起套管时,灌满泥浆,堵漏成功后再行下套管。

2.如套管在进入裸眼后发生井漏,下套管前期考虑起出套管,堵漏成功后再行下套管;中后期则采用连续灌泥浆方法继续下套管

大位移定向井施工中的难点分析及对策探讨

大位移定向井施工中的难点分析及对策探讨作者:邸涛来源:《科学与技术》2018年第21期摘要:在大位移定向井施工中,由于井斜角大、稳斜段长、水平位移大等施工特点,导致钻井施工中存在很多技术难点,因此文章以P47区块施工的大位移定向井为例,进行了该区块大位移定向井施工难点分析,并从应用高性能钻井液体系、优选井眼轨迹控制工具、强化施工参数与固控设备使用、短起下和划眼等措施方面提出了相应的技术对策,对施工同类型大大位移定向井安全钻井施工具有一定的指导意义。

关键词:大位移定向井;施工难点;技术对策;P47区块P47钻井区块位于SL盆地北部,区域内地势比较平坦,多沼泽与湖泊,限制了该区块的开发。

随着钻井技术的不断发展进步,在该区块部署定向井P47-X1井进行开发取得了比较好的经济效果,但是在随后部署的大位移定向井P47-X2井和P47-X3井在钻井施工过程中使用常规钻井技术都不同程度地出现了井下事故复杂情况,导致2口井因事故复杂而使井眼报废,不得不填井重新钻探,造成了巨大的经济损失。

1 大位移定向井钻井施工难点分析1.1施工摩阻大P47区块部署的P47-X2井和P47-X3井设计的完钻井深分别为2844m和2549m,井底水平位移分别为2234m和1933m,水垂比分别为1.8和1.6。

在这样大的水平位移条件下进行定向井施工,最重要的问题就是施工摩阻的不断增大,特别是在葡47-斜2井的施工中表现更为明显,在该井定向完成后,井斜角达到78.5°进行稳斜钻进,当钻井至井深1988.5m的时候,井底水平位移为1135.7m,此时的施工摩擦阻力上提为250KN,下放为200KN,还算比较正常,但是随着井深的不断延伸和井底水平位移的不断延长,到井深2288.5m的时候,井底水平位移为1385.2m,此时的施工摩擦阻力上提为450KN,下放为390KN,摩擦阻力增加明显,导致施工的钻压不能有效传递给钻头,机械钻速特别低,常有上提下放钻具阻卡情况发生。

大位移井钻井技术特点

大位移井钻井技术特点1.在较大位移井施工中随井深的不断增加,会出现传递钻压困难,调整工具面时钻具转不到位,下放遇阻、上提拉力明显加大,转盘扭矩加大等复杂情况。

2.在较大位移井施工中井眼轨迹控制是较大位移井成功的关键。

合理的钻具组合及其受力分析,最优的钻井参数,先进的测量手段,有效地进行复杂情况的及时处理,才能保证较大位移井正常作业。

平缓光滑的准悬链线井眼轨迹,准确无误钻达目标点是较大位移井成功的标志。

3.大斜度、大位移井(井斜大于45°)岩屑携带与直井不同,井斜在45°~65°时岩屑将快速向下井壁沉积,形成岩屑沉积层即岩屑床,且井眼底边部位形成岩屑床易下滑到井底,发生所谓的“Boycott”效应。

这样易增大扭矩,摩擦阻力升高,严重时将造成环空憋堵、井漏、卡钻、垮塌等复杂情况,给钻井施工将带来极大的危害。

4.较大位移井井眼净化技术:①在地面机泵条件允许情况下,排量达到34~36L/s,保证环空上返速度控制在1~1.5m/s以实现稳流携砂;尽量提高大位移井的排量,使之大于临界排量,紊流携砂,改善井眼清洗效率;钻井液的流变性能动塑比Φ3、Φ6的值和终切力适当增大,方能满足悬岩、携砂的要求;钻井液的动塑比应控制在0.25~0.5Pa/mPa·s之间。

②根据情况坚持短程起下钻,每100~150米短起下一次,每次短起300~450米,靠短起下钻清除岩屑床,保证井岩规则畅通。

③每钻进一根单根都上下大幅度活动钻具,在满足轨迹控制要求的前提下增加旋转钻进的时间,一是提高钻井速度;二是有利传递钻压;三是搅动环空岩屑提高清岩、携砂效果。

④当发现震动筛面上钻屑返出较少、单根困难时,使用高粘度、高切力的泥浆断塞清扫井眼。

5.大位移井是在定向井、水平井技术之后出现的一种特殊的工艺井技术,ERW(Extended Reach Well)。

大位移定向井钻井技术ERD(Extended Reach Drilling)。

固井复杂问题及常用处理方案

固井复杂问题固井作业不仅关系到油气井能否顺利完成,影响投产后油气井质量的好坏、油气井寿命的长短及油气井产量的高低,而且其成本在整个钻井工程中也占有很大的密度(占20%~30%)。

固井技术发展的目标一直围绕如何进一步提高固井质量及减少固井事故等。

固井又是一个系统工程,影响因素复杂多样,具有其特殊性,主要表现在以下几个方面:(1)固井作业是一个一次性工程,如质量不合格,即使采用挤水泥等补救方法也难以取得良好的效果。

(2)固井作业是一项系统工程、隐蔽性作业,涉及到材料、流体、化学、机械、力学等多种学科,施工时未知因素多,风险大。

(3)固井作业施工时间短,工作量大,技术性强,费用高。

因此,要求固井作业要精心设计、精心准备、精心施工,并要有较完备的预防固井复杂情况的预处理方案,确保优质高效地完成固井作业。

固井作业涉及套管、水泥浆浆体性能设计、注水泥现场施工、水泥胶结质量等方面,为此,固井复杂问题和事故也可以分为以下几类。

第一类:套管及下套管复杂情况,包括下套管阻卡、套管断裂、套管泄漏、套管挤毁、套管附件和工具失败、下套管后漏失或循环不通等。

第二类:水泥浆浆体性能事故,包括水泥浆闪凝、水泥浆触变性、水泥浆过度缓凝等。

第三类:注水泥现场施工复杂情况,包括注水泥漏失、环空堵塞、注水泥替空等复杂情况和事故。

第四类:水泥胶结质量复杂情况,包括油气水层漏封、水泥胶结质量差、环空气(水)窜等。

下面就上述固井复杂情况及事故发生的主要原因及预防、处理方法分别加以论述。

1、下套管复杂情况1、1套管阻卡套管阻卡一般可分为以下三类:一是套管粘吸卡,二是井眼缩经卡,三是井眼坍塌或砂桥卡。

1)管阻卡的原因及影响因素1.套管粘吸卡是由于套管的外径往往大于钻杆的外径,套管与井壁的接触面积大于钻杆的接触面积,上扣时间要大于钻杆的上扣时间,且下套管时又难以旋转,因此,卡套管的发生机率较大。

2.井眼缩径卡套管是由于井眼不稳定,特别是钻遇蠕动性岩盐层或由于钻井夜性能不好形成较厚的假泥饼,导致井眼缩径,造成缩径卡套管事故。

辽河沈北地区大斜度、大位移井防塌技术

技术应用与研究一、井壁失稳分析1.地质因素近年来大斜度、大位移井因井壁失稳发生测井阻卡、划眼等复杂事故的井段主要在东营组和沙四段地层的泥岩段,而该层位的泥岩中粘土矿物含量较高,造浆性强,粘土矿物易发生表面水化膨胀和渗透水化膨胀,造成井壁剥落掉块,导致井眼不规则,严重时甚至造成坍塌卡钻事故。

2.钻井工艺因素钻井过程中井眼维护措施不到位。

过分追求机械钻速,忽视了通井、短起下与携岩措施,形成砂桥、岩屑床,造成起钻困难,通井下钻时发生遇阻、划眼、卡钻等复杂事故。

(1)井眼轨迹控制缺乏预见性。

复杂井段优化钻具组合与控制方式存在缺陷,造成部分井段井眼曲率大,井眼轨迹不圆滑,增大摩阻扭矩,影响深部地层施工。

(2)循环措施执行不当。

在测斜、录井显示,个别井段循环时间过长,导致井壁失稳而坍塌,形成“大肚子”井眼,造成测井困难,完井周期增长,而且不利于固井作业。

3.钻井液工艺因素(1)密度使用不合理。

Ed、Es及玄武岩段坍塌压力较高,施工中,若不及时调整密度,等出现井壁坍塌迹象后再提高密度,往往需要更高的密度才能稳定井壁。

在沈268-H308井的施工中,设计钻井液密度为1.18g/cm3,钻至井深3315米,进入玄武岩井段,定向井仪器无信号后进行起钻检修定向井仪器作业,下钻至井深3305米处遇阻,经过循环划眼,判断该地层玄武岩垮塌,当时钻井液密度为1.17g/cm3,无法满足井壁稳定的需求,进行划眼作业,划眼过程中阻卡严重,为了防止井下进一步恶化,向甲方申请填井侧钻。

该井填井侧钻后向甲方提出提高钻井液密度申请,将该井段钻井液密度提升至1.30g/cm3,终于稳定井壁,确保了下步施工顺利进行。

(2)滤失量和泥饼质量控制不当。

中深井失水大,增加进入地层的滤液量和浸入深度;泥饼质量差,将不能有效阻止滤液进入地层;当钻井液抑制防塌性较差时,无法稳定井壁。

(3)劣质固相高,憋塌地层。

固控设备使用不当或清除效果不好,井眼内劣质固相含量较高,形成岩屑床,造成下钻遇阻,发生卡钻或开泵困难,将地层憋塌、憋漏。

大位移水平井施工难点分析

112随着钻井技术的不断发展,水平井、定向井钻井技术也在不断提升,大位移水平井钻井技术也应运而生。

目前,对于大位移水平井的定义一般是指该井的水平位移与其垂深之比大于等于2。

随着位垂比的不断增加,也带来一些施工的难点和问题,大位移水平井的水平位移大,导致在滑动施工过程中会产生较大的摩阻,影响钻井效率,在复合钻进过程中会产生较大的扭矩波动,对钻井设备产生一定的威胁。

同时,由于水平位移大容易产生岩屑床,导致岩屑难以上返,降低机械钻速,也容易发生井下安全事故。

因此,针对大位移水平井钻井过程中的难点,为提高大位移水平井钻井的效率和安全性,本文重点研究以下几个方面:井眼轨道设计研究,井眼净化与水力参数研究,完井过程中下套管技术等。

一、井眼轨道的优化设计对大位移水平井的井眼轨道进行优化是保障其正常施工的关键技术之一,大位移水平井一般采取以较浅垂深获得较大水平位移的思想进行其轨道优化,同时大位移水平井顺利实施的首要关键就是对井眼轨道的合理优化,因此主要包含以下两个方面。

1.靶点及着陆方向。

综合考虑地质因素,确定合理的靶点和着陆方向,同时要考虑着陆方向要垂直于目的层最大主应力方向,这样有利于在后期钻井和完井过程中的井壁稳定,防止井眼的坍塌。

2.井眼轨道的几何剖面的优化设计。

在进行井眼轨道的几何剖面优化设计时,首先要保障的是其造斜率能够在使用常规螺杆导向钻具组合时完全达到要求,以及后期完井过程中套管柱能够顺利下入的适应性;其次要达到钻柱摩阻扭矩较小,而井眼轨迹较短,以及井眼曲率和轨迹的光滑衔接。

目前在大位移水平井施工过程中常用的井身剖面形状主要包括变曲率设计和常曲率设计两种。

其中常曲率设计主要是指在造斜段中的造斜率为常量,所以一般采用“直径段+圆弧段+直径段”为基础的剖面形式。

而变曲率设计主要是指其造斜段的斜率为变量,当前的设计方法主要有:悬链线、修正悬链线、抛物线等。

二、大位移水平井井眼清洁在大位移水平井施工过程中面临着最主要的问题之一就是岩屑清洁困难,由于井眼清洁度差将会带来一系列的复杂难题,比如钻进过程中摩阻扭矩的增大,沙桥卡钻,重复切削导致的机械钻速降低等,所以说井眼清洁的程度会对该井的钻井安全、井身质量、钻井速度等方面产生直接影响,最终会影响其经济效益。

大位移水平井钻井技术难点及策略

大位移水平井钻井技术难点及策略朱玉磊 (中海石油 (中国) 有限公司天津分公司,天津 300451)摘要:在中国社会经济持续发展过程中离不开石油资源的支撑与保障。

当前,中国的很多油田都已经步入到中后期的开发阶段,其地下原油的产量也在不断减少,为了能够增加原油产量,重视大位移水平井钻井技术的应用是非常必要的。

但是在运用大位移水平井钻井技术时容易遇到一些难点或者问题,影响石油开采效率的提升。

因此,文章主要对大位移水平井钻井技术难点及策略展开分析,旨在推动大位移水平井钻井技术应用效果与石油开采水平的更好提升。

关键词:大位移;水平井;钻井技术;难点;对策中图分类号:TE28文献标志码:A文章编号:1008-4800(2021)15-0062-02DOI:10.19900/ki.ISSN1008-4800.2021.15.031Difficulties and Strategies of Drilling Technology for Large DisplacementHorizontal WellZHU Yu-lei (Tianjin Branch of CNOOC (China) Co., Ltd., Tianjin 300451, China)Abstract: The support and guarantee of petroleum resources can not be separated from the sustainable development of our society. At present, many oil fields in China have entered the middle and late stage of development, and the output of underground crude oil is also decreasing. In order to increase the output of crude oil, it is necessary to attach importance to the application of large displacement horizontal well drilling technology. However, it is easy to encounter some difficulties or problems in the application of large displacement horizontal well drilling technology, which affects the improvement of oil production efficiency. Therefore, this paper mainly analyzes the difficulties and strategies of large displacement horizontal well drilling technology, in order to promote the application effect of large displacement horizontal well drilling technology and the improvement of oil production level.Keywords: large displacement; horizontal well; drilling technology; difficulties; countermeasures0引言油气资源是我国社会经济发展过程中非常重要的能源。

超深大位移井修井难点分析及解决思路解析

一、超深大位移井概况

大位移井修井五大困难

2012年6月~8月,监督监理对XJ24-3-A22ST2井进行总包修井作业, XJ24-3-A22ST2井是西江24-3平台开发XJ24-1油田的一口大位移井, 井深8828m,垂深2790m。最大井斜91.2°水垂比:2.77/1,最大水 平位移7739.1m,井斜70度@1368m,投产初期日产油2813BPD, 之后含水升高,目前含水97.7%,本次作业目的是对油层补孔和对套 管查漏/堵漏,作业中遇到五大困难:

超深大位移井修井

难点分析及解决思路

井下技术公司 胡春勤

演讲提纲

一、超深大位移井概况 二、修井难点及思路 三、作业体会

一、超深大位移井概况

大位移井产量高,修井难度大。

大位移井是指井的位移与井的垂深之比等于或大于2的定向井,是近 20年来发展起来的一项综合性高新钻井新技术,具有难度大、产量高 和对工具、设备要求高的特点。随着大位移井长期生产,套管腐蚀穿 孔、井下工具失效等事故造成油井关停,修井作业势在必行。然而, 大位移井的修井工作相对于常规修井来说难度巨大,对传统修井工艺 提出很大挑战。

1.起下钻困难;

2.井筒清洁困难;

3.查漏困难;

4.堵漏困难;

5.射孔校深困难;

一、超深大位移井概况

A22ST2井水垂比:2.77/1,最大水平位移7739.1m, 井斜70度@1368m

一、超深大位移井概况

大位移井修井市场广阔

根据目前南海东部油田调研资料, 随着大位移井的长期生产,较多油 井出现套管腐蚀穿孔,导致含水超 高。

16:00 安装调试动力大钳。

18:30

下7"套管通井钻具组合至5867m。 *每半小时环空灌10bbls生产水。

大邑地区大斜度井钻井难点分析及对策

大邑地区地层沉积厚度大, 须三段和须二段储 层埋深 4 500~ 6 100 m, 以须二段为目的层深井垂 深一般 5 400 m 左右, 大斜度定向井斜深一般 5 800 m 以上, 其中 DY301井设计斜深达到了 6 247 m, 最 大井斜角 65. 75∀。自上而下钻遇 第四系、灌口 组、 天马山组、遂宁组、沙溪庙组、千佛崖组、白田坝组和 须家河组等地层。

大邑地区钻井事故主要有卡钻、断钻具和钻头 事故, 大量实钻资料表明: 该地区卡钻可归纳为压差 卡钻、掉块卡钻和坍塌卡钻, 其中掉块和坍塌卡钻一 般发生在深部不稳定地层, 主要分布在夹杂煤层的 须家河组地层; 压差卡钻主要发生在多压力系统共 存的裸眼段 ( 如 DY4井 ); 断钻具和钻头事故除了与 井身质量相关外, 主要与工具质量有关。

上部地层软硬交替频繁、砾石层发育, 在钻进中 蹩跳钻现象严重, 断钻具事故频 繁发生, 其中 DY2 井二开井段 900. 61~ 2 586. 06 m 发生 10次钻具事 故、DY7井二开井段共计发生了 6次钻具事故, 严重 影响生产进度。深部须家河组地层石英含量高、硬 度大、研磨性强、可钻性差。大段地层砂泥岩互层夹 煤线 ( 煤层 ) , 地层不稳定, 井壁易失稳产生掉块, 导

点并提出了相应技术对 策, 为以后该地区大斜度定向井钻井施工提供了技术 指导。

关键词: 大邑地区; 深井; 大斜度井; 钻井难点; 对策

中图分类号: TE 243

文献标识码: A

DO I: 10. 3969 / .j issn. 1006- 768X. 2010. 05. 009

大邑地区是中石化西南油气分公司天然气勘探 新区, 位于龙门山断褶带中南段的山前地区, 西南与 平落坝地区的水口场、三合场、高家场构造带相接, 北东与德阳 ! 彭县向斜相邻, 东南部为安仁镇鼻状 构造。从邻区钻探结果表明, 该地区从上至下发育 多套储层, 在侏罗系、三叠系须家河组均有不同程度 的油气显示。其中须家河组 ( T3 x3和 T3 x2 ) 气藏具有 整体含气、多藏叠置、局部富集的特点, 储集岩砂体 整体致密, 具有低孔低渗特征, 属于常温常压系统。 自 2006年在 DY1井取得须家河组气藏勘探突破以 来, 揭开了该地区天然气勘探开发序幕。近年来该 地区已完钻了 10余口深井, 主要目的层为须家河组 二段, 完钻井深普遍超过 5 500 m。

大斜度井固井质量评价

大斜度井固井质量评价大斜度井固井质量评价近年来,随着我国石油勘探和开发工作的不断深入,越来越多的大斜度井被投入使用。

然而,尽管大斜度井可以有效地提高采油效率和储油量,但是井口因为受到外力的影响,井壁施工难度大,导致固井质量难以保证。

因此,大斜度井固井质量评价显得非常重要。

一、大斜度井固井质量评价的意义1、保障井身的完整性固井质量影响着井身的完整性,如果固井不牢固,会形成井眼和地层的联系,导致深层地层对于水、油、气等的流动和储存影响,从而影响油气井的产能和经济效益。

2、提高采油效率固井质量也是影响采油效率的重要因素之一,如果井固不好,会导致井眼和管柱产生间隙,进而导致漏失泥浆和排水液,让井壁受到侵蚀,从而影响油气井的产能和经济效益。

3、保障环境安全固井质量评价的重要意义还在于保障环境安全。

如果井固不好,泥浆可能会从井壁后侧洩出,造成环境污染,甚至出现井口瘤,极易对周围生态环境和水源造成污染。

二、大斜度井固井质量评价的方法1、固井道根据斜段井的垂向、宽度等条件,选择合适的固井方法。

最常用的固井方法是标准宽度压裂(SWF),标准宽度固井(SWS)和高压水泥固井(HCP)。

2、固井阻力计(IRC)是一种用于确定固井质量的工具,通过连续测量固井过程中的泥浆活性和固井阻力,实时监测固井过程中的各项参数,保证固井质量。

3、泥浆性能参数监测,包括泥浆密度、粘度、流动能力、过渡时间和膜厚等参数。

这些参数是反映固井质量的关键指标,必须在固井过程中监测并及时反馈到施工现场,及时调整施工方案。

4、完整性测试是确定井壁封闭性和完整性的最常用方法。

通过对井固的质量进行测试和评估,可以确定井固的强度、封堵性和完整性是否符合要求。

三、大斜度井固井质量评价的难点1、施工难度大大斜度井施工难度大,因为井身的曲率半径比较小,是直井的3-10倍,因此井内空间相对较小,施工方案执行难度也相对较大。

2、固井压力大斜度井的难点之一是固井压力,这是由于施工的复杂性和地层的多变性所引起的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大斜度大位移井固井技术难点及对策

作者:季攀

来源:《科学与财富》2018年第29期

摘要:油田经历多年大规模开发,老区已经进入高含水开发阶段,稳产增产难度极大。

为稳住产能规模,进一步挖掘增产潜力,目前主要以加密定向大斜度大位移、分层开采、注水开发、酸化压裂改造的方式提高产能。

油田老区随着复杂断块油藏的深入开发,地质构造复杂化(主要是油气水层多、层间隔小、层间压力系统差别大、地层压力动态变化、固井候凝过程易发生水侵)、钻井液膨润土含量高、触变性强及虚泥饼厚等一系列的固井难题日益突出,严重制约着大斜度大位移井固井质量的提高。

多年来油田大斜度大位移井,特别是当井斜角大于50°且位移大于800m,固井优质率不理想,直接影响了油田产能建设。

关键词:大斜度大位移井;固井;复杂断块油藏;优质率

针对油田大斜度大位移井固井存在的地层压力系统复杂、储层密集且油水间距小、界面冲洗效率低和后期储层改造易破坏水泥环完整性等技术难题,通过强化井眼准备与提高顶替效率技术、高效冲洗隔离液技术、高强度韧性水泥浆技术和配套固井技术措施等技术集成,形成了适用于油田大斜度大位移井固井的成套技术,保证了固井施工安全,改善了界面胶结质量,为油田大斜度大位移井固井质量的提高提供了技术支撑。

1 主要固井技术难点

1.1 地质条件复杂,多压力系统并存区块先期注水,导致地层压力体系发生变化,形成局部高压圈闭,同一区块地层压力截然不同,钻井遭遇复杂,油气水侵较多。

如A井,设计钻井液密度1.15g/cm3,见后效提至1.65g/cm3后继续钻进。

1.2 储层密集、层间距小、油水关系复杂储层油气水层分布广且间距小,存在油气水窜风险,层间不易有效封隔。

如B井储层段共36个油气层显示;层间距在1~5m之间,层间压力系数不均衡。

1.3 钻井液性能不匹配,影响界面胶结质量油田大斜度大位移井使用的钻井液体系主要以硅基钻井液、聚合物钻井液为主。

虽然2 种体系具有良好的携砂能力,但也普遍存在因坂土含量高而引起的造壁护壁性能差、热滚后流动性差等问题,直接导致井壁泥饼虚厚、二界面不易冲净,影响界面胶结质量。

1.4 大斜度大位移井,套管安全下入及居中度难以保证井斜角大(在60°~90°之间),位移长(1000m以上),安全下套管风险大;同时,如何在套管顺利下入前提下,兼顾套管居中度对提高固井质量至关重要。

2 关键技术对策

2.1 洗油型冲洗隔离液技术

2.1.1 体系组分.冲洗隔离液体系主要由悬浮剂DRY-S1、高温悬浮剂DRY-S3、洗油型冲洗剂DRY-1L及加重材料等组成。

其中悬浮剂DRY-S1及DRY-S3是保证体系具有良好的悬浮稳定性能,冲洗剂DRY-1L中含有表面活性剂、有机溶剂等成分,提高对含油钻井液的清洗能力。

2.1.2 体系性能评价(1)沉降稳定性评价。

冲洗隔离液基本配方:清水+2.5%悬浮剂DRY-S1+2.0%高温悬浮剂DRYS3+6.0%洗油型冲洗剂DRY-1L+X%加重剂+1.0%缓凝剂DRH-

100L+0.3%消泡剂DRX-1L。

由数据可知,1.30~1.80g/cm3密度范围洗油型冲洗隔离液在90℃及120℃条件下均具有良好的沉降稳定性,上下密度差均低于0.03g/cm3,满足固井施工要求。

(2)冲洗效果评价。

采用六速旋转粘度计法将洗油型冲洗隔离液(密度1.40g/cm3)对含油硅基钻井液(密1.47g/cm3)冲洗效果进行了评价。

将含油硅基钻井液浸泡后的粘度计外筒,采用洗油型冲洗隔离液对钻井液冲洗40s后,壁面上油膜基本完全冲净,部分固相物质开始冲落,再用清水冲洗5s后,壁面基本冲洗干净,冲洗效率基本上达到100%。

由此说明,洗油型冲洗隔离液体系针对含油硅基钻井液的冲洗效果良好,可在较短时间内达到较高的冲洗效率。

(3)相容性评价。

含油硅基钻井液与水泥浆污染严重,属于“见面稠”。

洗油型冲洗隔离液(密度1.40g/cm3)

与含油硅基钻井液(密度1.47g/cm3)、水泥浆(密度1.88g/cm3)的相容性评价结果见表2、表3。

洗油型冲洗隔离液体系与含有固井钻井液、水泥浆都具有良好的相容性,能够降低稠度,延长污染稠化时间,保证固井施工安全。

2.2 高强韧性水泥浆技术

本文对60℃、80℃和100℃条件下的高强韧性水泥浆体系的综合性能进行评价,如表4所示。

从表可知,该水泥浆体系(1.88g/cm3)在60℃~100℃范围内,能严格控制体系高温稳定性和降失水性能,API失水量在30mL以内;通过调节缓凝剂加量,能够有效延长水泥浆稠化时间,保证固井施工安全;水泥石抗压强度发展稳定,24h抗压强度大于20MPa,高温条件下7d 强度无衰退,且弹性模量小于7GPa,能满足储层改造对水泥石的力学性能要求。

综上,高强韧性水泥浆体系具有良好的工程性能以及保证水泥环结构完整性的功能性能,可为有效保证层间有效封隔提供技术支撑。

2.3 配套固井技术

2.3.1 钻井液控制技术措施

(1)三开钻进前优化调整钻井液性能,提高钻井液热滚后高温稳定性(高温高压失水、热滚性等),要求热滚前后钻井液性能基本保持一致,HTHP 失水量低于10mL。

(2)钻进过程中合理运用固控设备,控制钻井液中的固相含量,特别是要严格控制坂含小于40g/L,提高

泥饼质量,确保二界面固井质量。

(3)固井前对钻井液性能优化和调整是提高界面胶结质量的重要环节。

方法有三:①稀释剂降低钻井液内结构力,改善泥饼质量;②硅基钻井液pH值要求11以上,改善泥饼质量;③降低膨润土含量、减弱触变性、减小挂壁性,为提高固井质量创造条件。

循环调整钻井液性能,要求循环周数不小于4周,循环环空返速大于1.1m/s,钻井液性能根据实际井况满足固井技术,一般要求动切力小于8Pa,粘度小于55s。

(4)固井前循环过程中时刻监测进出口密度,要求进出口密度一致,出口无有害固相返出,方可进行固井作业。

2.3.2 井眼准备技术措施(1)要求“三扶通井”,其中至少含一个满眼扶正器,在不规则井段加强短起下钻作业,确保井眼通畅,起下钻摩阻正常,套管能安全下放到位。

(2)通井到底后充分循环,环空返速1.2m/s以上,开启固控设备,清除井内有害固相,确保井眼干净,井底干净无沉砂。

(3)提前配制好一罐稠泥浆(至少30m3),要求水化彻底,坂含小于

40g/L,粘度达到90s,下钻到底后注入井内,携带井内有害固相,清洁井眼。

(4)针对大斜度井台阶、高压油气水侵井泥饼虚厚等井眼清洁的问题,采用纤维+稠钻井液携砂(清洁钻井液),对井眼进行清洗,提高井眼清洁度。

在完钻后下入套管前最后一趟通井时泵入一定量的清洁钻井液,利用纤维的扰动和结构力将井下沉砂和浮泥饼等清除,提高井眼质量。

通井结束起钻前,钻井液静置2h后进行循环,并在井口连续监测钻井液密度,若钻井液密度降低,说明地层流体侵入钻井液,需调整钻井液密度,压稳地层。

2.3.3 安全下套管技术措施(1)下套管前,钻井液静置4~6h后进行循环,在井口连续监测钻井液密度,保证与入井钻井液密度一致,压稳地层。

(2)严格控制下放速度,上层套管内每根套管下放时间不少于30s,出上层套管鞋每根套管下放时间不少于50s,下部井段每根下放时间控制0.5~1min。

(3)下完套管后小排量顶通,逐渐加大至正常钻进排量循环,按要求调整钻井液性能,循环至少2周;下套管前提高钻井液润滑性,降低下套管摩擦系数,认真通井,消除台阶。

参考文献:

[1]靳建洲,孙富全,侯薇,等.胶乳水泥浆体系研究及应用[J].钻井液与完井液,2016,23(2):37-39.。