EN12814-4热塑性塑料半成品焊接接头的剥离实验

硬度实验EN15614-1焊接工艺评定

式中:d 为弯头或内辊的直径t s弯曲试样的厚度A 材料规程要求的最低延伸率试验过程中,试样不应在任何方向出现大于3mm的缺陷。

评估时在试样边角出现的缺陷可以忽略。

7.4.4 低倍金相检验试样应按EN 1321规定制备并在一侧腐蚀,以清晰地显示出熔合线、热影响区和各层焊道。

低倍金相检验应包括未受到影响的母材,并每个工艺试验至少再现一次。

7.4.5 冲击试验对接接头冲击试样和试验应符合本标准对取样部位、试验温度的要求,尺寸和试验应满足EN 875(ISO 9016)规定。

焊缝金属应采用VWT型(V表示恰贝V形缺口;W表示缺口开在焊缝金属;T表示缺口开在厚度方向)试样,热影响区可采用VHT型(V表示恰贝V形缺口;H表示缺口开在热影响区;T 表示缺口开在厚度方向)试样。

每个规定部位,各组应包含3个试样。

应采用V型缺口试样,并在母材表面2mm以下沿焊缝垂直取样。

热影响区的缺口应距离熔合线1至2mm,焊缝金属缺口则开在焊缝中心线上。

厚度大于50mm时,应取两组附加试样。

一组取自焊缝金属,一组取自恰好位于中间厚度的热影响区或焊缝根部。

除非应用标准另有要求,冲击功一般应符合对应的母材标准。

三个试样的平均值应满足规定的要求。

对每个缺口部位,单个值可以低于规定的最低平均值,但不得低于该数值的70%。

异种钢接头的冲击试验应采用每侧母材热影响区的试样进行。

用一个试件评定多个焊接方法时,冲击试样应取自每个焊接方法施焊的焊缝金属和热影响区。

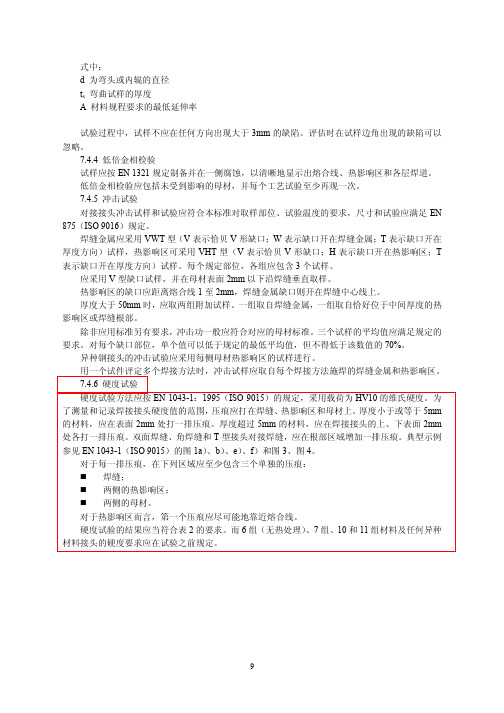

7.4.6 硬度试验硬度试验方法应按EN 1043-1:1995(ISO 9015)的规定,采用载荷为HV10的维氏硬度。

为了测量和记录焊接接头硬度值的范围,压痕应打在焊缝、热影响区和母材上。

厚度小于或等于5mm 的材料,应在表面2mm处打一排压痕。

厚度超过5mm的材料,应在焊接接头的上、下表面2mm 处各打一排压痕。

双面焊缝、角焊缝和T型接头对接焊缝,应在根部区域增加一排压痕。

典型示例参见EN 1043-1(ISO 9015)的图1a)、b)、e)、f)和图3、图4。

焊接评定方案论证

焊接评定方案论证第一篇:焊接评定方案论证一、研究背景本方案的研究课题为某焊接平台的焊接工艺评定。

焊接工艺评定(Welding Procedure Qualification,简称WPQ)为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

焊接工艺是保证焊接质量的重要措施,它能确认为各种焊接接头编制的焊接工艺指导书的正确性和合理性。

通过焊接工艺评定,检验按拟订的焊接工艺指导书焊制的焊接接头的使用性能是否符合设计要求,并为正式制定焊接工艺指导书或焊接工艺卡提供可靠的依据。

焊接工艺评定被广泛应用于气焊,焊条电弧焊,熔化极气体保护焊,埋弧焊,等离子弧焊,电渣焊等焊接方法中,是实际焊接生产中必要的一环。

在国内,焊接工艺的评定一般按照GB/T19866-2005国家标准(CNS)中规定的原则进行,然而,在实际焊接工艺的评定过程中,由于焊接结构尺寸大,质量大,接头形式多而复杂等原因,原焊接工艺的评定不能完全满足现有焊接结构的需要,因此,焊接工艺的评定亟待改进。

目前,在国内,王铁军,马振峰等人对建筑钢结构焊接工艺的评定进行了探索,使工艺评定过程更加全面,合理。

由于国内建筑结构钢的焊接工艺评定发展还比较落后,进行焊接工艺的探索是非常有意义的。

二、研究内容1.确定焊接工艺评定项目2.预备焊接工艺规程(PWPS)制定3.焊接工艺评定(WPQR)计划制定4.WPQR样件的焊接及过程监控5.WPQR检验实验6.WPQR报告形成及评审会三、研究目的与意义焊接工艺是保证焊接质量的重要措施,它能确认为各种焊接接头编制的焊接工艺指导书的正确性和合理性。

通过焊接工艺评定,检验按拟订的焊接工艺指导书焊制的焊接接头的使用性能是否符合设计要求,并为正式制定焊接工艺指导书或焊接工艺卡提供可靠的依据。

在进行焊接平台工艺评定的过程中,可以全面学习关于焊接工艺制定的标准与方法,对焊接工艺的基本流程有较深入的了解。

进行焊接工艺评定的目的是评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头;验证施焊单位所拟订的焊接工艺规程(WPS或pWPS)是否正确;为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

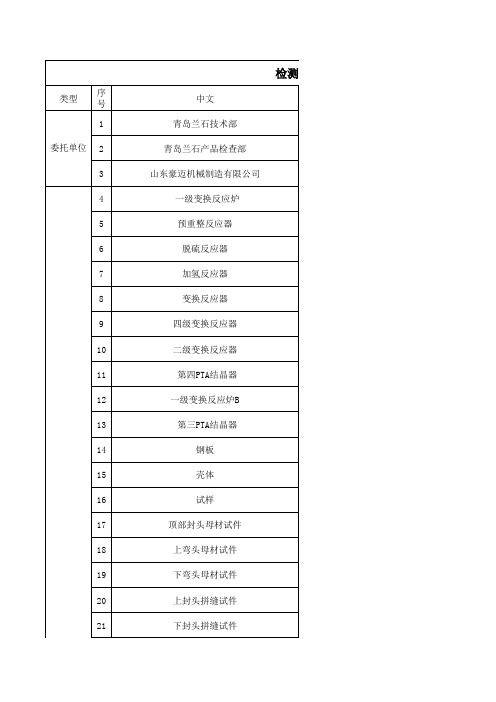

检测报告中英文信息对照表

the lower ellipsoidal head base metal piece the upper head base metal piece the lower head base metal piece the longitudinal weld of shell the longitudinal welding piece of shell the circumferential weld of shell the longitudinal and circumferential weld of shell the top Head joint piece the under Head joint piece Double thread stud stud bolt the lower head cover joint piece the upper head melon petal joint plate the upper head watts valve joint plate the upper head base metal cover joint piece the lower spherical head welding test piece welding test plate The pipe and barrel welded joint specimens Barrel longitudinal seam welded joint specimens The under Headjoint Welded joint specimen The top and bottom pipe joint head Specimen GTAW+SMAW Procedure qualification test plate

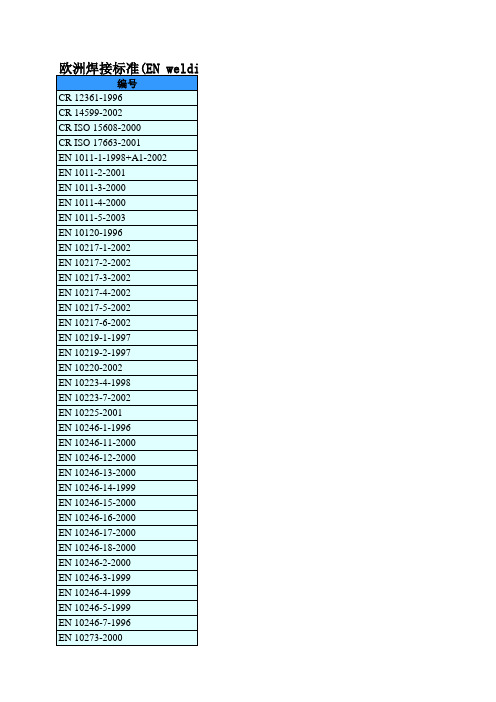

焊接参考标准明细

EN 169-2002 EN 1708-1-1999 EN 1708-2-2000 EN 1711-2000 EN 1712-1997 EN 1713-1998 EN 1714-1997 EN 1715-3-1997+AC-1998 EN 1715-4-1997 EN 1737-1998 EN 175-1997 EN 1778-1999 EN 1792-2003 EN 1803-2002 EN 22553-1994 EN 2560-1998 EN 2574-1990 EN 25817-1992 EN 2591-424-2001 EN 2591-425-2001 EN 2656-2001 EN 26848-1991 EN 27286-1991 EN 27963-1992 EN 288-1-1992+A1-1997 EN 288-2-1992+A1-1997 EN 288-3-1992+A1-1997 EN 288-4-1992+A1-1997 EN 288-5-1994 EN 288-6-1994 EN 288-7-1995 EN 288-8-1995 EN 288-9-1999 EN 30042-1994 EN 3081-2001 EN 3082-2001+AC-2003 EN 3083-2001+AC-2003 EN 3084-2001+AC-2003 EN 3243-2001 EN 3247-2001

EN 4329-2001 EN 4330-2002 EN 4331-2002 EN 4332-2002 EN 4333-2002 EN 4334-2002 EN 4335-2002 EN 4336-2002 EN 4337-2001 EN 4338-2001 EN 4339-2001 EN 4340-2002 EN 4341-2001 EN 4342-2001 EN 4343-2002 EN 4344-2001 EN 439-1994 EN 440-1994 EN 4549-2003 EN 4552-2003 EN 4553-2003 EN 4555-2003 EN 4561-2003 EN 4562-2003 EN 4563-2003 EN 470-1-1995+A1-1998 EN 499-1994 EN 50069-1991+A1-1993 EN 514-2000 EN 531-1995+A1-1998 EN 559-2003 EN 560-1994 EN 561-2002 EN 562-2003 EN 60068-2-58-1999 EN 60512-12-6-1996 EN 60512-12-7-2001 EN 60512-16-20-1996 EN 60534-3-3-1998 EN 60749-15-2003

拉力试验机的不同行业测试标准讲解

拉力试验机的不同行业测试标准讲解拉力试验机被称为万能试验机,或者万能材料试验机在于其使用的广泛性。

各种需要用到拉伸试验的行业都可以用来试验机来进行测试。

不同在于每个行业都不同的试验检测标准,也需要针对不同的测试材料设计合适的试验夹具。

金属行业拉力试验标准:GB/T 228-2002 金属材料室温拉伸试验方法GB/T 232-1999 金属材料弯曲试验方法GB/T 2975-1998 钢及钢产品力学性能试验取样位置及试样制备塑胶行业的测试标准:ISO 293:1986BS2782塑料的拉伸试验方法方法901A :1988 热塑性塑料压塑试样ISO 294:1975 方法901A :1997 热塑性塑料注塑试样ISO 295:1991 方法902A :1992 塑料-热固性塑料压塑试样ISO 527-1:1993 方法321:1993 拉伸测试试验的一般原理ISO 2818:1980 方法930A :1997 拉伸测试的试验准备纸张拉力测试标准GB/T12914-2008《纸和纸板抗张强度的测定》GB/T13022-1991《塑料薄膜拉升性能试验方法》GB/T1040-2006《塑料拉伸性能的测试》GB/T2792-1998《压敏胶粘带180度剥离强度试验方法》GB/T14344-2003?《合成纤维长丝拉伸性能试验方法》ISO1924《纸和纸板抗张强度的测定》胶带拉力测试标准:GB/T4850-2000、GB8808、GB/T 1040.3-2006、GB/T17200、GB/T2790、GB/T2791、GB/T2792、QB/T2358塑料薄膜测试标准执行标准ISO 37、GB 13022、GB 8808、GB 1040、GB 4850、GB 7753、GB 7754、GB 453、GB/T 17200、GB/T 16578、GB/T 7122、GB/T 2790、GB/T 2791、GB/T 2792、ASTM E4、ASTM D828、ASTM D882、ASTM D1938、ASTM D3330、ASTM F88、ASTM F904、JIS P8113、QB/T 2358、QB/T 1130。

X70钢焊接接头的断裂韧性测试及安全评定

级进行评定, 第二级评定主要针对非匹配焊接接头 ( 焊缝和母材强度匹配超过 10% ) 进行的, 根据拉伸

试验结果, 此接头不属于非匹配焊接接头, 第二级评 定不适用, 因此采用第一级和第三级评定方法进行

评定。

2. 2 失效评定曲线的确定

2. 2. 1 第一级评定 第一级评定是初级评定, 这一等级失效评定曲

1 试验研究 1. 1 试验方法及过程

试 验所 用材料为 国产 A PI5L X70 钢, 规格为 1016×14. 6mm 。

试验采用直径为 5mm 的标准圆棒型试样, 测定 了X70 钢焊接接头全焊缝和母材的强度及全应力— 应变曲线, 焊缝取自埋弧直焊缝。

对 X 70 管线钢焊接接头焊缝、热影响区和母材 进行了0℃断裂韧度试验。根据英国标准BS7448[2, 3] , 制备带预制疲劳裂纹的三点弯曲( T P B) 标准试样。 其 中 焊 缝、热 影 响 区 ( HA Z ) 和 母 材 分 别 根 据 BS7448: 1991- Part I 和 BS7448: 1991- Part II “确 定金属材料 K IC、临界 CT O D 和 J 积分的方法”进行。

的单向拉伸真应力- 应变关系曲线上与参考应力对

应的应变值。

3 安全评定计算

3. 1 缺陷尺寸及结构的载荷条件 接头缺陷位于焊趾部位, 为长度2c= 3. 2mm, 深

度a= 1. 6m m 的表面裂纹。根据实际服役载荷条件: 该管道所受的轴向应力最大( 1= 540M P a) , 所承受 的弯曲应力值为 320M Pa, 评定中均采用此最大值。 焊接残余应力值采用有限元计算( 本文篇幅限制, 不 做介绍) 得到最大残余拉应力为 480MP a, 评定中取 最大残余拉应力。

橡胶或塑料涂覆织物 破裂强度的测定 第1部分:钢球法-最新国标

橡胶或塑料涂覆织物 破裂强度的测定 第1部分:钢球法 警告:使用本文件的人员应有正规实验室工作的实践经验。

本文件并未指出所有可能的安全问题。

使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。

1 范围本文件描述了用机械操作的钢球测定橡胶或塑料涂覆织物破裂强度的方法。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 24133-2009 橡胶或塑料涂覆织物 调节和试验的标准环境(ISO 2231:1989,IDT )ISO 7500-1:2018 金属材料 静力单轴试验机的校准和检验 第1部分:拉力/压缩试验机 测力系统的校准和检验(Metallic materials —Calibration and verification of static uniaxial testing machines —Part 1: Tension/compression testing machines —Calibration andverification of the force-measuring system )注: G B/T 16825.1-2008 静力单轴试验机的检验 第1部分: 拉力和(或)压力试验机测力系统的检验与校准(ISO 7500-1:2004,IDT) 3 术语和定义将试样牢固地夹在具有精确同轴的环状夹具之间。

将一个抛光的钢球以恒定的速度给试样施加压力直至发生破裂为止。

记录导致破裂所需的力值和发生破裂时抛光钢球的位移。

5 本文件没有需要界定的术语和定义。

ISO 和IEC 维护的标准化工作中使用的术语数据库网址如下:——ISO 在线浏览平台(ISO Online browsing platform )——IEC 电工百科(IEC Electropedia )4原理仪器和试剂试验机,使用动力传动,并装配有电子测力系统和电子十字头位移监测器。

橡胶或塑料涂覆织物耐撕裂性能的测定

中华人民共和国国家标准HC/T 2581-94橡胶或塑料涂覆织物耐撕裂性能的测定本标准参照采用国际标准ISO4674:1977《橡胶或塑料涂覆织物——耐撕裂性的测定》。

1、主题内容与适用范围本标准规定了橡胶或塑料涂覆织物耐撕裂性能的测定方法。

本标准包括梯形法撕裂强力(以下简称梯形法)、双舌单撕法撕裂强力(以下简称单撕法)三舌双撕法撕裂强力(以下简称双撕法)三种方法。

同一橡胶或塑料涂覆织物得到的梯形法、单撕法及双撕法撕裂强度的试验结果不能相互比较;双撕法撕裂强力试验,两种不同舌宽的试验结果也不能相互比较。

本标准适用于被撕裂断底布垂直于撕裂方向的涂覆织物,不适用于撕裂形式复杂的以网格布或针织物为底布的涂覆织物。

2、引用标准GB/T 7539 橡胶涂覆织物的停放和试验的标准环境3 定义3.1 梯形法撕裂强力:将橡胶或塑料涂覆织物试样呈梯形夹于夹持器内,其梯形短边剪一裂缝,拉伸时,其底布纱线相继受力而断裂,直至拉力试验机显示最大的力。

3.2 单撕法撕裂强力:在试样长度方向的一端剪一裂缝,使其成为双舌,使试样沿双舌间裂缝方向受力撕裂,记录中间50%区域内五个高峰的中位数。

3.3 双撕法撕裂强力:在试样长度方向的一端剪两条裂缝,使其成为三舌,将试样两端舌片夹一夹持器内,中间舌片夹另一夹持器内,使试样沿两裂缝方向撕裂,记录中间50%区域内5个高峰的中位数。

3.4 撕裂长度:试样在撕裂前,未剪开部分规定的直线长度。

3.5 负荷峰:对单撕法或双撕法撕裂试验中,断裂一根或多根底布纱线所需的负荷,并在记录图纸上所形成的一个峰。

HG/T 2581-943.6 五峰中位数:在单撕法撕裂强力或双撕法撕裂强力试验中,在记录仪中间50%区域内5个高峰值的中位数。

3.7 经向撕裂强力试验:在橡胶或塑料涂覆织物撕裂过程中,底布轻纱逐根被撕断的试验。

3.8 纬向撕裂强力试验:在橡胶或塑料涂覆织物撕裂过程中,底布纬纱逐根被撕断的试验。

关于防水材料撕裂性能测试方法的讨论

2019年第4期4月中国建筑防水China Building Waterproofing2019No.4AprilDOI:10.15901/ki.l007-497x.2019.04.010关于防水材料撕裂性能测试方法的讨论戴班,潘舟翊(中国建材检验认证集因苏州有限公司,江苏苏州215008)摘要:关于防水材料的性能测试,方法标准众多,有些又是引用其他标准中的测试方法,繁多的标准增加了测试人员的工作难度本文以防水材料的撕裂性能为例,对其测试方法进行归纳总结,并对测试方法的影响因素和注意事项加以分析,以便测试人员快速熟悉掌握检测方法关键词:疗水材料;撕裂性能;影响因素;注意事项;检测文章编号:1007-497X(2019)-04-0038-03中图分类号:TU5O2;TU57文献标志码:ADiscussion on Tear Resistance Testing Method ofWaterproofing MaterialsDai Pin,Pan Zhouxu(China Building Material Test&Certification Group Suzhou Company,Suzhou.Jiangsu215008.China)Abstract:Regarding performance testing of waterproofing materials,there are many methods and standards,and some perfonuances are tested as per standards of other fields.A great number of standards increase the job diffieultv for testing personnel.Taking the tear resistance of waterproofing matrrial as an example,the article summarizes the testing methods and analyzes the influence factors and matters nee(l attention,in order that test persons can master the testing methods quickly.Key words:waterproofing material;tear resistance;influence factor:matters need attention:test0引言随着建设事业的发展,越来越多的防水材料被生产出来并得到应用,对于这些产品的性能检测也就愈发重要。

欧洲标准EN717~1(小型气候箱法测定甲醛释放量)

欧洲标准EN717-1(小型气候箱法测定甲醛释放量)(中文版)这是英国标准的正式英文版本EN 717-1:2004。

它取代撤回DD ENV 717-1:1999。

(1立方米甲醛释放量环境检测箱)英国参与其筹备工作委托给技术委员会B/541,木制品板材中心,它有责任协助追究者理解文本,有责任向国际或欧洲协会任何追究者提供法规修改的解释与建议,并保证英国相关利益者的知晓。

监督相关国际和欧洲利益单位发展,并向他们颁布宣传这些法规协会中代表组织成员需要将此提交秘书处交叉参考:英国标准执行国际或欧洲出版物中提到的这个文件中可以在BSI的目录条款下的题为“国际标准通信指数”,或使用“搜索”BSI的电子目录或英国标准在线可以找到。

本刊物并非旨在包括所有必要的规定合同。

使用者须负责其正确适用。

综述页这份文件包括封面,内页前言,标题页,2至31内容页和封底。

在BSI的版权声明中显示该文件表明本文件是最新印发。

目录前言............................................... . (1)导言 (2)1范围............... . (2)2规范性引用........................... ............. (2)3术语和定义 (3)4原理............................. ........................... .. (3)5试剂 (4)5.1一般. ........ (4)5.2乙酰丙酮溶液.. (4)5.3醋酸溶液 (4)5.4甲醛标准溶液 (4)6仪器.................. ......................................... ..5 6.1试验室.. (5)6.2空气采样系统 (6)6.3设备的化学分析 (7)6.4设备的核查空气汇率 (7)7试件 (8)8程序 (8)8.1试验条件 (8)8.2验证测试条件 (7)8.3商会筹备 (10)8.4试件制备 (10)8.5加载和启动程序 (11)8.6空气采样和分析.................................. . (11)8.7测试持续时间 (11)9测定甲醛释放量 (12)9.1通则 (12)9.2原则 (12)9.3程序 (12)9.4标准曲线 (12)9.5计算的数额吸收甲醛 (14)9.6计算甲醛释放量 (15)10测定试验结果 (15)11表达的结果 (16)12测试报告 (16)这是CEN/TC 112 为板材检测建立的标准。

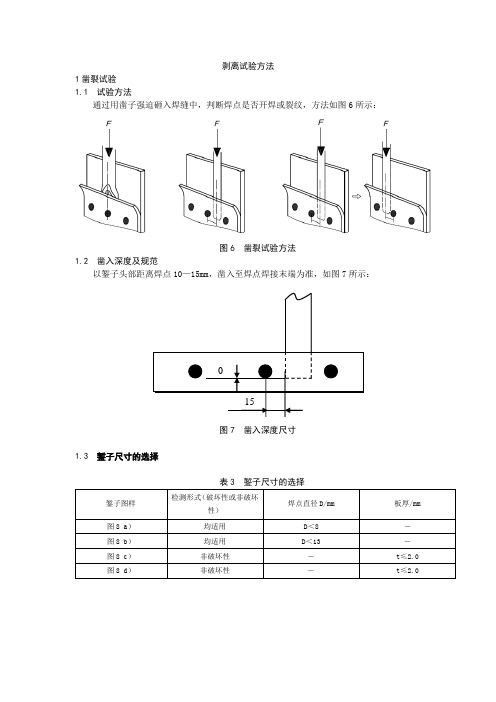

剥离试验方法

剥离试验方法1凿裂试验1.1 试验方法通过用凿子强迫砸入焊缝中,判断焊点是否开焊或裂纹,方法如图6所示:图6 凿裂试验方法1.2 凿入深度及规范以錾子头部距离焊点10—15mm,凿入至焊点焊接末端为准,如图7所示:图7 凿入深度尺寸1.3 錾子尺寸的选择表3 錾子尺寸的选择图8 錾子式样2 焊点剥离试验2.1 单点破坏手动扭转试验将焊接式样,按照如图9所示的方法进行操作,将焊接试样沿一个方向连续旋转扭绞直至焊点破裂,通过测量残留在其中一个板材上的凸台的尺寸(参照表2)及撕裂效果来判定焊接质量是否合格。

图9 手动扭转操作方法 2.2 多点连续剥离破坏按照焊接式样选取规范,焊接焊点以30mm 为点距一般焊接5-10点,将试样其中一板材加入虎钳中,用专用工具进行旋转扭绞,以进行多点连续破坏,如图10所示,以下两种方a) D <8mmb) D <13mmc) t ≤2mmd) t ≤2mm法均能得到相同的试验效果。

a ) 专用工装b )夹钳拉斯图10 连续破坏方法2.3 试片及试件尺寸用于扭转试验的样品单独进行焊接,距离边缘的点焊最短距离应大于10mm 对于不同的板厚,其尺寸应以较薄的板为基础,也可以按照试验设备来调整样品尺寸,但应能足以保证试件的刚性,焊点应该位于试样的中心,如图11推荐尺寸:凸焊剥离试验(计量型)按照图13 所示的方法进行剥离扭矩测试,以满足表5 中的最小剥离扭矩。

图 11 点焊剪切试片式样图13 凸焊螺母螺栓剥离扭矩试验方法表5 不同螺母螺栓型号最小剥离扭矩值对照表8.2.2 锤击试验(计数型)在工程内检验螺母栓强度时可以按照图16所示的方法用1磅的锤子对螺母或螺栓进行敲击,以落母螺栓不脱落为合格。

图16 锤击方法8.2.3 剔试试验(计数型)用錾子凿入焊接凸点部位直至母材破坏停止,以焊点无开焊为合格。

图 17 剔试方法。

pvc拼缝剥离试验标准

pvc拼缝剥离试验标准随着建筑和家居装饰行业的发展,聚氯乙烯(PVC)地板在地面装修中得到了广泛的应用。

为了确保PVC地板的质量和使用寿命,拼缝的牢固性是一个重要的指标。

本文将介绍PVC拼缝剥离试验的标准,以及其对产品质量提升的意义。

1. 试验目的PVC拼缝剥离试验旨在评估PVC地板在使用过程中的拼缝强度,以确定其牢固性和耐久性。

该试验可帮助制造商了解产品的性能,以改进产品设计和制造工艺。

2. 试验方法2.1 试验仪器和设备进行PVC拼缝剥离试验需要以下仪器和设备:- PVC拼缝剥离试验机- 精确的试样切割工具- 温度和湿度控制装置- 显微镜或显微相机2.2 试验程序2.2.1 样品准备从市场上购买一定数量的PVC地板产品,并按照制造商的要求进行储存和处理。

根据试验要求,从不同批次和规格的地板中随机选择一定数量的样品。

2.2.2 试样制备使用试样切割工具将地板切割成固定尺寸的试样,并确保试样的边缘光滑,无损伤和异物。

2.2.3 试验条件将试验室温度和湿度控制在标准条件下,以确保试验的一致性和可重复性。

2.2.4 试验过程将试样安装在PVC拼缝剥离试验机上,根据标准要求施加指定的力量和运动速度进行试验。

记录试样在剥离过程中的力学特性,并拍摄试验过程中的显微照片和视频。

2.2.5 数据分析根据试验结果,计算拼缝剥离的平均力量和剥离速度,并对试验数据进行统计分析。

评估PVC地板的拼缝强度,判断产品是否符合标准要求。

3. 试验评估标准根据PVC地板的使用需求和行业标准,制定相应的拼缝剥离试验评估标准。

具体的标准可能包括最小承受力、最小剥离速度以及剥离表面的形态变化等要求。

4. 试验结果分析通过对PVC拼缝剥离试验的结果进行分析,可以评估产品的质量和性能。

如果试样的剥离力量和速度超过了标准要求,说明该产品具有较好的拼缝牢固性和耐久性。

5. 拼缝剥离试验的意义PVC拼缝剥离试验标准的制定和执行,对提高PVC地板的质量和竞争力具有重要作用。

点阵材料压缩剪切实验标准

中国合格评定国家认可委员会认 可 证 书 附 件(注册号:CNAS L0808)名称: 北京玻璃钢研究设计院检测中心 地址:北京市延庆县康庄镇签发日期:2011年11月07日 有效期至:2014年11月06日 更新日期:2011年11月07日附件1 认可的检测能力范围CHINA NA TIONAL ACCREDITA TION SERVICE FOR CONFORMITY ASSESSMENTAPPENDIX OF ACCREDITA TION CERTIFICA TE(Registration No. CNAS L0808)NAME: Test Center of Beijing Fiber Reinforced Plastics Research &Design Institute ADDRESS :Kangzhuang, Yanqing, Beijing, ChinaDate of Issue: 2011-11-07 Date of Expiry: 2014-11-06 Date of Update :2011-11-07APPENDIX 1 SCOPE OF ACCREDITED TESTING中国合格评定国家认可委员会认可证书附件(注册号:CNAS L0808)名称: 北京玻璃钢研究设计院检测中心地址:北京市延庆县康庄镇签发日期:2011年11月07日有效期至:2014年11月06日更新日期:2011年11月07日附件3 认可的授权签字人及领域CHINA NA TIONAL ACCREDITA TION SERVICE FOR CONFORMITY ASSESSMENTAPPENDIX OF ACCREDITA TION CERTIFICA TE(Registration No. CNAS L0808)NAME: Test Center of Beijing Fiber Reinforced Plastics Research &Design Institute ADDRESS :Kangzhuang, Yanqing, Beijing, ChinaDate of Issue: 2011-11-07 Date of Expiry: 2014-11-06 Date of Update :2011-11-07APPENDIX 3 ACCREDITED SIGNATORIES AND SCOPE。

有机材料的检验粘合织物剥离试验

DIN53530-81有机材料的检验粘合织物剥离试验单位:mm1.目的和适用范围1.1剥离试验(T)用于测定用弹性体或其他材料粘合在一起的织物的剥离性能。

该类织物出现在诸如胶管,传动带,输送带和轮胎之中。

剥离试验不适用于按DIN53357检验的织物人造革。

1.2按本标准进行的剥离试验适用于待剥离层有一大致的平面或有均匀的圆柱形弯曲表面。

本试验不适用于表面急剧弯曲或表面形状极不规则的织物制品。

2.引用标准DIN50014气候其及技术应用,标准气候DIN51221第一部分材料试验机;拉力试验机;一般要求DIN51221第三部分材料试验机;拉力试验机;小型拉力试验机DIN53500橡胶和弹性体检验;状态调节和试验条件,时间,温度和大气湿度DIN53508弹性体检验;人工老化DIN53521橡胶和弹性体检验;耐液体,蒸汽和气体性能测定DIN53539弹性体检验;扯断,剥离试验的评价DIN53598第一部分弹性体和橡胶检验抽样试验的统计学评价3.术语剥离强度T是指按本试验测得的剥离力F和试样宽度b 的商4.方法标志粘合织物剥离试验(T)的标志:检验DIN53530-T5.试样5.1取样和试样尺寸制取试样用的试件必须符合1.2节所述要求,没有可见的损坏或缺陷,不可皱折或折断。

5.1.1板状产品由板状或条状产品,如输送带或带衬里的厚板,制取宽(25±0.5)mm和长至少150mm的试样。

试样仅由两个进行剥离的部分组成。

对多层试样,应去除该对剥离部分以外所有其他层。

如果由于制品标准(如ISO252)采用其他方法,则应在试验报告中注明。

例如在分层剥离时应准确标志剥离的位置和剥离层的厚度(见说明)。

两个待剥离层的强度应保证可以承受剥离力,而不撕裂。

不然的话必须通过相邻层或涂复的办法来增强试样,同样应在试验报告中注明。

如果产品宽度允许的话,试样可以织物长度方法(如经线方向)裁取,也可从织物的宽度方向(纬向)裁取。

1H412034焊接质量检验方法

第一章1H412030焊接技术第一节1H412034焊接质量检验方法一、焊接检验方法分类焊接检验是焊接全面质量管理的重要手段之一,检验方法包括:破坏性检验和非破坏性检验两种。

1.破坏性检验常用的破坏性检验包括:力学性能试验(弯曲试验、拉伸试验、冲击试验、硬度试验、断裂性试验、疲劳试验),化学分析试验(化学成分分析、不锈钢晶间腐蚀试验、焊条扩散氢含量测试),金相试验(宏观姐织、微观组织),焊接性试验。

2.非破坏性检验常用的非破坏性检验包括:外观检验、无损检测(渗透检测、磁粉检测、超声检测、射线检测)、耐压试验和泄漏拭验。

二、焊接过程质量检验(一)焊接前检验1.母材和焊材对所有工程使用的母材和焊接材料在使用前都应进行检查验收,主要是防止不合格产品用到工程上影响施工质量。

2.零部件主要结构尺寸,焊件组对前应检查各零部件的主要结构尺寸,包括主要结构尺寸的校核性检查,以保证零部件组焊成构件的几何尺寸。

3.组对质量组对后应检查组对构件焊缝的形状及位置、对接接头错边量、角变形、组对间隙、搭接接头的搭接量及贴合质量、带垫板对接接头的贴合质量。

4.坡口清理检查由于组装过程或组装、清理后待焊过程,破口表面仍可能氧化和被污染,所以在施焊开始前应对坡口及坡口两侧再次进行清理检查。

5.焊接前的确认通常把“组对后、焊接前检查”确定为质量控制点。

在全部焊前准备工作经检査符合规定要求时方可开始焊接工作;由焊工和焊接检查人员确认焊接准备工作的质量,对于不符合规定的接头有权拒绝施焊。

(二)施焊过程检验1.定位焊缝定位焊缝存在缺陷可能性较大,在焊接过程中,这些缺陷常常不能全部熔化而滞留在新的焊道中形成根部缺陷。

因此,应清除定位焊缝渣皮后进行检查。

2.焊接线能量对有冲击力韧性要求的焊缝,施焊吋应测量焊接线能量并记录。

与焊接线能量有直接关系的因素包括:焊接电流、电弧电压和焊接速度。

线能量的大小与焊接电流、电压成正比,与焊接速度成反比。

3.多层(道)焊每层(道)焊完后,应立即对层(道)间进行清理,并进行外观检查,检查合格后方可进行下一层(道)的焊接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EN12814-4 剥离

5、剥离实验方法:

剥离实验用来评价搭接焊的焊接薄片和管道装配系统。

T型剥离实验用来评价焊接薄片的焊接性能,在第6条中有具体的定义。

这种测试不适用于不同公称壁厚的焊接结构。

电熔接头的管材/管件其公称壁厚要大于10mm,结合力的破坏实验采用ISO13954或者第7款中的定义来检测。

套接热熔接头,和电熔接头公称外径小于或等于90mm,压力实验安装第8条中测试。

压力实验可以用来检测外径大于90mm的电熔接头。

6、T型-剥离实验

6.1 实验原理

该实验以一恒定位移移动速率进行检测,直到试样断裂、能量损失或产生屈服6.2 取样步骤

焊接后至少放置8小时后,将试样的焊缝处垂直切开。

每一个试样都要做好标记,这样测试样条的初始位置就被准确的标记。

试样无需做任何热处理和机械处理

6.3试样尺寸的测量

6.4试样切割要求

实验的两边要平行的切割,如图1

在切割过程中,要避免试样的加热

试样的切口不应有切痕

切割后,要进行宏观检测,如EN12814-5

6.5机械实验

试样未焊好的两端向相反方向弯,直到每一端都垂直于焊接点,这样就形成一个T型的样条,将两端用测试设备夹住。

将试样装入检测仪器中,这一过程要避免在焊接接头处发成破裂,如果有破裂,该实验无效。

试样温度条件为23±2℃,除非另有说明,该实验可在室温条件下进行。

18-25℃

关于一些热塑性材料的测试速度如下表3

其他材料,测试速度由双方协商确定。

最少选5个样条进行试验

力的测量和记录精度要在±2%内。

6.6检测设备

设备依照ISO5893的要求

十字头位移要连续、均匀并且按照表3的要求

设备要有自动校正功能。

6.7 剥离阻力的测定

剥离阻力是一个算术平均数,它是由力值除以试样宽度b,

至少要有5个试样来评估剥离阻力。

除非在卡具上发生了断裂,否则试样不能视为无效。

7 结合力破坏实验

7.1 实验原理

将带座熔丝管座接头沿着其周长的四等份线切开,然后进行纵向的剥离实验,这样一来剥离的实验结果将会沿着熔接截面的长度体现出来。

制备好接头组分的缺口、分开的部分表面作为观察其韧性破坏和脆性破坏的依据。

7.2取样步骤

每一个试样都是从装配组件上切下来的,这个装配组合是在带座和管件或管材承插端的配合处。

试样的数量依照相关标准进行准备。

7.3实验条件

对于焊接或者机加工,试样均要在常温中放置至少8小时。

23±2℃

制样完成后,试样将在稳定的测试条件下存放

7.4试样的制备

原始的标准测试样条将进行结合破坏实验。

如果接头未发生破坏,则使用一端带有沟槽的测试样条。

7.4.1标准测试样条的制备

在23±2℃温度下进行焊接、冷却后,将焊接件切割为矩形剖面,如图3。

测试样条用锯或者其他工具沿着接头四周等距切开,其长度为连接头长度的一半。

试样不包括末端。

为了使试样的表面为一个平整面,采用锯或者其他加工设备进行剖光磨平,从而消除管材表面的弯曲度。

如图4

对于公称外径大于90mm、小于等于180mm的电熔接头,试样的宽度b为20mm。

若管材的公称外径大于180mm,宽度b为30mm.

在管材上制作一个直径至少为5mm的洞,在管件的边缘处也制作一个相同尺寸的洞,如图5

7.4.2制备带有沟槽的试样

在试样上加工出一个5mm深的沟槽

试样的两个表面均加工沟槽,沟槽的宽度为1/4试样的宽度。

焊接界面位于沟槽内部

7.5测试设备

符合ISO5893要求的拉力试验机。

7.6测试

测试温度为23±2℃

将试样上的洞用金属针配合将其固定,钻孔的侧板在调节校准期间可以任意移动。

拉伸力是用十字头以(25±2.5)mm/min位移移动速率来传递。

测试过程一直持续到试样完全分离为止

每个测试的力/位移曲线均要保留。

实验过程中最大拉伸力值要加以记录。

如果发生实验失败,破裂是由于未焊接区域还是冷料区将用显微镜进行观察并记

录。

原始破裂的尺寸是从固定孔的中线起到焊接点开始处。

失败的试样要记录破坏点,破坏的长度,是脆性破裂还是韧性破裂,并标记好是着色还是冷料流的塑料材料。

8压力实验

8.1实验原则

套筒带座接头沿轴向分为两个相同的部分

管材挤压的目的是为了评价配合部分的焊接性能。

8.2取样步骤

每一个试样都是从装配组件上切下来的,这个装配组合是在带座和管件或管材承插端的配合处。

两个试样是从一个焊接件上切下来的,每个试样如图7

试样数目依照相关引用标准的说明进行准备。

8.3实验条件

对于焊接或者机加工,试样均要在常温中放置至少8小时。

23±2℃

制样完成后,试样将在稳定的测试条件下存放

8.4实验仪器

所有的实验是在可提供必须的压缩力的压缩试验机上进行

8.5机械性能测试

将个试样管材从插座入口处深入大约5mm,直到可以接触内部的管材表面。

也就是设备夹具之间的距离成为两倍的管材壁厚。

该配合件在该位置放置10分钟,最后,观察焊接界面,熔融面的破裂长度平行于管材的轴线,将该破裂长度进行测量。

对于每一个试样,插座两端都要进行测试。