DP220-PFMEA(教材)V1.0

合集下载

2024年度-PFMEA培训资料课件PPT最新编辑修改

24

06

总结回顾与展望未来

25

关键知识点总结

PFMEA基本概念和原理

掌握PFMEA的定义、目的、适用范 围等基本概念,理解其工作原理和流 程。

失效模式与影响分析

学习如何识别和评估潜在失效模式, 以及其对产品质量和性能的影响。

控制措施与风险评估

了解如何制定有效的控制措施以降低 失效风险,并掌握风险评估的方法和 工具。

加强员工培训和参与,提高员工对PFMEA方法的认识和应用能力 ,形成持续改进的文化氛围。

23

行业最佳实践分享

案例分享

分享行业内成功应用PFMEA方法的案例,包括实 施过程、经验教训和取得的成果。

标准与规范

介绍国际通用的PFMEA标准和规范,为企业提供 参考和借鉴。

合作与交流

促进行业内的合作与交流,共同推动PFMEA方法 的发展和应用。

持续改进与团队协作

认识到PFMEA是一个持续改进的过 程,强调团队协作在其中的重要性。

26

学习心得体会分享

1 2 3

深化了对PFMEA的理解

通过本次培训,我对PFMEA的原理和应用有了 更深入的理解,意识到它对于提高产品质量和可 靠性的重要性。

提升了失效分析能力

通过学习和实践,我逐渐掌握了失效模式识别的 技巧和方法,能够更准确地分析潜在问题并制定 相应的控制措施。

PFMEA培训资料课件PPT 最新编辑修改

1

目录

• PFMEA概述与基本原理 • 潜在失效模式识别与评估 • 控制措施制定与实施 • 案例分析与实战演练 • 企业应用与持续改进 • 总结回顾与展望未来

2

01

PFMEA概述与基本原 理

3

PFMEA定义及作用

06

总结回顾与展望未来

25

关键知识点总结

PFMEA基本概念和原理

掌握PFMEA的定义、目的、适用范 围等基本概念,理解其工作原理和流 程。

失效模式与影响分析

学习如何识别和评估潜在失效模式, 以及其对产品质量和性能的影响。

控制措施与风险评估

了解如何制定有效的控制措施以降低 失效风险,并掌握风险评估的方法和 工具。

加强员工培训和参与,提高员工对PFMEA方法的认识和应用能力 ,形成持续改进的文化氛围。

23

行业最佳实践分享

案例分享

分享行业内成功应用PFMEA方法的案例,包括实 施过程、经验教训和取得的成果。

标准与规范

介绍国际通用的PFMEA标准和规范,为企业提供 参考和借鉴。

合作与交流

促进行业内的合作与交流,共同推动PFMEA方法 的发展和应用。

持续改进与团队协作

认识到PFMEA是一个持续改进的过 程,强调团队协作在其中的重要性。

26

学习心得体会分享

1 2 3

深化了对PFMEA的理解

通过本次培训,我对PFMEA的原理和应用有了 更深入的理解,意识到它对于提高产品质量和可 靠性的重要性。

提升了失效分析能力

通过学习和实践,我逐渐掌握了失效模式识别的 技巧和方法,能够更准确地分析潜在问题并制定 相应的控制措施。

PFMEA培训资料课件PPT 最新编辑修改

1

目录

• PFMEA概述与基本原理 • 潜在失效模式识别与评估 • 控制措施制定与实施 • 案例分析与实战演练 • 企业应用与持续改进 • 总结回顾与展望未来

2

01

PFMEA概述与基本原 理

3

PFMEA定义及作用

FMEA培训教材

設計FMEA應從所要分析的系統﹑子系統或零 部件的框圖開始。這個框圖也可指出信息﹑能 量﹑力﹑流體等的流程。其目的在于明確對于 框圖的(輸入)﹐框圖中完成的過程(功 能)﹐以及來自框圖的(輸出)。

框圖說明了分析中包括的各項目之間的主要關 系﹐并建立了分析的邏輯順序。

用于FMEA的准備工作中這種框圖的復制件應 伴隨FMEA過程。

FMEA以其最嚴密的形式總結了設計一個零部 件﹑子系統或系統時﹐一個工程師和設計小組 的設計思想(其中包括﹐根據以往的經驗和教 訓對一些環節的分析)。

這種系統化的方法與一個工程師在任何設計過 中正常經歷的思維過程是一致的﹐并使 之規范 化﹑

檔化。 在設計階段使用FMEA時﹐能夠用以下方法降低 產品的失效風險

顧客的定義

本設計可能 產生的失效

模式

更高 層系統

汽車制 造商

使用者

都是FMEA所要考慮的對象

集體的努力

在最初的設計潛在FMEA過程中﹐希望負責設計的

工程師們能夠直接地﹑主動地聯系所有有關部門的 代表。這些部門應包括(但不限于)﹕裝配﹑制 造﹑材料﹑質量﹑服務和供方﹐以及負責下一總成 的設計部門。

FMEA可成為促進有關部門間充份交換意見的催化 齊﹐從而提高整個集體的工作水平。

隊非負責的工程師有FMEA和團體工作推進的經 驗﹐否則有一位有經驗而FMEA推進員來協助小組 的工作的非常有益的。

DFMEA 執行時間

設計FMEA是一動態文件 • 應在一個設計概念最終形成之時或之前開始。

• 而且﹐在產品開發各階段中﹐當設計有變化或 得到 其它信息時﹐應及時﹐不斷地攸。

它是對設計(產品過程)過程的完善﹐

以明確什么樣的設計才能滿足顧客要求。

哪些原因可能 分析 現行預計的產品\過程 分析 對顧客或下

PFMEA培训教材

车辆可以操作, 但令人舒适或便利 的项目无法运作, 客户会感受到不 舒适。 车辆可以操作, 但令人舒适或便利 的项目能运作,但性能下降, 客户 有些不满意。

可能一部份产品(小于100%)要报 6 废但不要挑选,或汽车/项目在 修理部门的修理时间小于半小时。 可能产品须100%返工; 或汽车/ 项目离线修理但不需送到维修部 门。 5

Step # Fab

Move

Store

Insp

Operation description

Item #

Product Characteristics

Item # Control Characteristics

8

过程风险评定表

工序

下料 成型

可能的风险 高风险

冲孔

孔尺寸不对

2

FMEA模式

料 机 人 失效模式 測量 环 失效后果 一般是指对 下工程或最 终顾客的影响

法

一般是发生 在产品上

3

顾客的定义

过程潜在FMEA中“顾客”的定义,一 般是指“最终使用者”,但也可以是 后续的或下一制造或装配工序,以及 服务工作,或政府法规。

下工程 经销商 使用者

本过程可能 产生的失效 模式

26

12、严重度

建议的评分标准:过程设计组对评价准 则和分级规则应意见一致,即使因为个 别过程的分析对准则作了修改也应一致。 备注:建议不要对评分为9,10分的评分 标准进行修改,失效模式的严重度为1分 的不需要再做进一步的分析。

27

严重度的评分准则

后果 标准:后果的严重度,此项分数 是由于失效模式结果导至最终客 户或生产/组装工厂缺失,最终 顾客始终应优先考虑,如果二者 都发生,使用最高的严重度 。 (对最终顾客的影响) 非常高的严重度,失效模式将严 重影响到车辆运行安全和/或牵涉 到违反政府法规,失效发生时无警 告产生。 当失效模式影响到车辆操作安全 和/或牵涉到违反政府法规时, 有 警告产生。 车辆/系统不能运行,丧失基本功 能, 客户非常不满意。 车辆/系统能运行, 但性能降低, 客 户不满意。 标准:后果的严重度,此项分数是 由于失效模式结果导至最终客户或 生产/组装工厂缺失,最终顾客始 终应优先考虑,如果二者都发生, 使用最高的严重度。 (对生产/装配的影响) 非常高的严重等级,将危害机器或 组装作业员,没有警告产生。 分 數

可能一部份产品(小于100%)要报 6 废但不要挑选,或汽车/项目在 修理部门的修理时间小于半小时。 可能产品须100%返工; 或汽车/ 项目离线修理但不需送到维修部 门。 5

Step # Fab

Move

Store

Insp

Operation description

Item #

Product Characteristics

Item # Control Characteristics

8

过程风险评定表

工序

下料 成型

可能的风险 高风险

冲孔

孔尺寸不对

2

FMEA模式

料 机 人 失效模式 測量 环 失效后果 一般是指对 下工程或最 终顾客的影响

法

一般是发生 在产品上

3

顾客的定义

过程潜在FMEA中“顾客”的定义,一 般是指“最终使用者”,但也可以是 后续的或下一制造或装配工序,以及 服务工作,或政府法规。

下工程 经销商 使用者

本过程可能 产生的失效 模式

26

12、严重度

建议的评分标准:过程设计组对评价准 则和分级规则应意见一致,即使因为个 别过程的分析对准则作了修改也应一致。 备注:建议不要对评分为9,10分的评分 标准进行修改,失效模式的严重度为1分 的不需要再做进一步的分析。

27

严重度的评分准则

后果 标准:后果的严重度,此项分数 是由于失效模式结果导至最终客 户或生产/组装工厂缺失,最终 顾客始终应优先考虑,如果二者 都发生,使用最高的严重度 。 (对最终顾客的影响) 非常高的严重度,失效模式将严 重影响到车辆运行安全和/或牵涉 到违反政府法规,失效发生时无警 告产生。 当失效模式影响到车辆操作安全 和/或牵涉到违反政府法规时, 有 警告产生。 车辆/系统不能运行,丧失基本功 能, 客户非常不满意。 车辆/系统能运行, 但性能降低, 客 户不满意。 标准:后果的严重度,此项分数是 由于失效模式结果导至最终客户或 生产/组装工厂缺失,最终顾客始 终应优先考虑,如果二者都发生, 使用最高的严重度。 (对生产/装配的影响) 非常高的严重等级,将危害机器或 组装作业员,没有警告产生。 分 數

PFMEA培训教材

一、FMEA起源和定义

起源于美国国家宇航局 NASA

应用于航天产品的生产制造

1. 预防观念

问题 总数

优质企业

项目 策划

项目 实施

验收

使用

劣质企业

问题 总数

项目 策划 项目 实施

验收

使用

2. FMEA发展历史

20世纪50年代,美国格鲁曼公司开发了FMEA,主 要用于飞机制造业和发动机故障评估,取得很好 的实效; 美国航空及太空署(NASA)实施阿波罗登月计划 时,在合同中明确要求实施FMEA; 七十年代--1972年,美国福特汽车公司受到美国 太空总署许可正式在汽车行业使用FMEA; 今天FMEA已经是一个国际化标准要求; 现在已经进入一般性工业,如:电子,医药,计 算机等。

13. PFMEA中的S、O、D

严重度( S): 是对一个已假定失效模式 的最严重影响的评价等级。 频度( O):是指具体的失效起因 / 机理 发生的可能性。 探测度(D):是结合了列在过程控制中 最佳的探测控制等级。

14. 风险顺序数RPN

风险顺序数是产品严重度 ( S)、频度 ( O)、探测度( D)的乘积。在单独的 FMEA范围之中,该值(1至1000之间)可 被用来对设计或过程控制的等级次序。

4. FMEA模式

失效原因

材料不对 结合方式不对 公差不对 原理不对

失效模式

失效后果

一般是指对 下工程或最 终顾客的影响

一般是发生 在产品上

4. FMEA模式

再评估 现行预计的产品/过程 可能产生的失效模式 分析 对顾客或下 工程的影响

采取可行 的对策

哪些原因可能 造成这个失效模式 分析

不能接受

3.D+PFMEA培训教材

5

一、什么是FMEA

1.确定产品设计与制程必须做哪些事情才能使顾客 满意的补充,防止风险的发生。 2.关注设计,无论是产品设计或者是过程设计;

6

NASA 美国国家航空和 宇宙航行局运用FEMA 来识别阿波罗计划中的单点 失效。 他们找到了多少?

420

但是我们认为我们没有任何问题!

FMEA是什么? What is a FMEA?

30

第三章

FMEA 的实施

3.1FMEA的分类:kinds of FMEA

• System FMEA is used to analyze systems and subsystems in the early concept anddesign stages. • 系统FMEA是在早期 概念和设计阶段用 于分析系统与其子 系统的

25

2.7、FMEA-方法论—识别潜在要因

失效的潜在要因应按失效为何发生的迹象来确定,按照 可纠正或可控制的情形来描述。失效的潜在要因可能是设 计弱点的一种迹象,其后果是失效模式。 在要因和失效模式之间有一种直接关联(也即是: 要因发生,那么失效模式发生)。用充分的细节识别失效 模式的根本要因,能识别适当的控制和措施计划得到验证。 如果有多种要因,每一个要因都应进行单独分析。

丰田召回事件 Toyota recall

• 事件回放 – “踏板门”, 召回问题汽车近445万辆。 – “脚垫门”,召回的420万辆车 – 召回的问题车辆迄今已经超过700万辆 接近2008丰田的全球销量。 • 丰田损失尚难估计 – 召回费用 – 销量下降 – 信誉降级 – 司法诉讼 – 经济损失或超50亿美元

一、什么是FMEA

“ 早知道… …就不会” • • • • 早知道 早知道 早知道 早知道 作好防震设计 就不会 造成大楼倒塌 改进电力输配设计 就不会 造成美国等国的大停电 不滥砍滥伐 就不会 造成泥石流 作好桥梁设计 就不会 造成重庆彩虹大桥倒塌

一、什么是FMEA

1.确定产品设计与制程必须做哪些事情才能使顾客 满意的补充,防止风险的发生。 2.关注设计,无论是产品设计或者是过程设计;

6

NASA 美国国家航空和 宇宙航行局运用FEMA 来识别阿波罗计划中的单点 失效。 他们找到了多少?

420

但是我们认为我们没有任何问题!

FMEA是什么? What is a FMEA?

30

第三章

FMEA 的实施

3.1FMEA的分类:kinds of FMEA

• System FMEA is used to analyze systems and subsystems in the early concept anddesign stages. • 系统FMEA是在早期 概念和设计阶段用 于分析系统与其子 系统的

25

2.7、FMEA-方法论—识别潜在要因

失效的潜在要因应按失效为何发生的迹象来确定,按照 可纠正或可控制的情形来描述。失效的潜在要因可能是设 计弱点的一种迹象,其后果是失效模式。 在要因和失效模式之间有一种直接关联(也即是: 要因发生,那么失效模式发生)。用充分的细节识别失效 模式的根本要因,能识别适当的控制和措施计划得到验证。 如果有多种要因,每一个要因都应进行单独分析。

丰田召回事件 Toyota recall

• 事件回放 – “踏板门”, 召回问题汽车近445万辆。 – “脚垫门”,召回的420万辆车 – 召回的问题车辆迄今已经超过700万辆 接近2008丰田的全球销量。 • 丰田损失尚难估计 – 召回费用 – 销量下降 – 信誉降级 – 司法诉讼 – 经济损失或超50亿美元

一、什么是FMEA

“ 早知道… …就不会” • • • • 早知道 早知道 早知道 早知道 作好防震设计 就不会 造成大楼倒塌 改进电力输配设计 就不会 造成美国等国的大停电 不滥砍滥伐 就不会 造成泥石流 作好桥梁设计 就不会 造成重庆彩虹大桥倒塌

PFMEA培训资料

当潜在的失效模式在有警告的情况下影响车辆安全运行和/或 或可能在有警告的情况下对(机器或

9

涉及不符合政府法规的情形时,严重度定级非常高

总成)操作者造成危害

车辆/项目不能工作(丧失基本功能)。

车辆/项目可运行但性能水平下降。 顾客非常不满意。

或100%的产品可能需要报废,或者

8

车辆/项目需在返修部门返修1个小时以上

永远是要首先考虑的。如果两种可能都存在的,采用两个严重 要首先考虑的。如果两种可能都存在的,采用两个严重度值中的较 度

度值中的较高者。

高者。

级

(顾客的后果)

(制造/装配后果)

别

当潜在的失效模式在无警告的情况下影响车辆安全运行和/或 或可能在无警告的情况下对(机器或总成)操作者造成危害

10

涉及不符合政府法规的情形时,严重度定级非常高

过程失效模式与效果分析 2)DFMEA—Design Failure Mode and Effects Analysis

设计失效模式与效果分析 3) EFMEA—Equipment Failure Mode and Effects Analysis

设备失效模式与效果分析 4) SFMEA—System Failure Mode and Effects Analysis

二、PFMEA的程序步骤

作为一种预防和纠正风险的方案,PFMEA 的导入是在试产开始前。

而我们很多时候在研发阶段就应该导入 DFMEA,来对产品开发进行管控,以提高可靠性。

二、PFMEA的程序步骤

1. 决定PFMEA 对象 2. 成立&组成PFMEA team members 3. 收集&准备相似产品之历史数据 4. 列出工艺流程图 5. 列出Failure mode 各种可能情况 6. 列出Failure mode 对产品/机器之

PFMEA培训教材

PFMEA 模模

第1页,共11页

PFMEA基础知识培训 PFMEA基础知识培训

2、PFMEA提出时机:为制程设计完成后,即首次

试产前需做完首次PFMEA。

3、实施步骤:

1)成立PFMEA小组 2)召开PFMEA小组会议 3)简述制程流程,包括SMT→ASSY流程 包括SMT→ASSY流程。 包括SMT→ASSY流程 4)预测失效模式(即潜在失效模式) 5)失效的效应(即潜在的失效后果) 6)确认失效的严重度(S)见附表一 第五页 7)失效的原因(即潜在失效原因/机制) 8)确认失效的发生频度(O)见附表二 第六页 9)列出现行控制措施(即现行管制) 10)确认失效检测的探测度(D)见附表三 第七页

第2页,共11页

PFMEA基础知识培训 PFMEA基础知识培训

11)计算风险优先数(即风险顺序数RPN=S*O*D)

12)分析RPN值,确定优先解决的项目。 原则一:RPN值愈大应优先解决; 通常RPN ≥100的失效原因应必须解决; 50≤RPN<100应尽可能解决,不能解决的必须加以 严控制; RPN<50可以不加控制。 原则二:严重度(S)=9~10的失效必须加以改善。 13)给出建议控制措施,并指定责任人和改善完成日期。给出的 建议控制措施必须由主导单位主管确认后方可执行。 14)追踪改善结果,重新计算RPN值。 15)分析RPN值,对于RPN值仍不能满足之前定下的标准时,需重 复PFMEA分析,直至RPN值满足之前定下的标准。

第9页,共11页

按对应数字进行分别说明

12、严重度数(S):评估失效模式对客户所造成的影响严重程度。 13、潜在失效的原因/机制:指失效是怎么产生的,列出可想象到的所有与 失效模式可能有关的原因,如果是唯一原因,则一旦解决,PFMEA也就 结束了,但多数情况下是比较复杂的,我们必须找出其中最根本、最主 要的原因。 14、频度数(O):失效原因可能发生的概率。 15、现行管制:当前工序或设计中控制或预防潜在失效模式发生或检查其发 生的管制方法。 工序控制通常有三种: 1)工序操作能预防失效原因或失效模式的发生或者是降低发生; 2)工序操作能检测到失效的原因并作相应的改善; 3)工序操作能检测出失效模式。 16、探测度(D):指产品在离开生产或组装工场之前当前工序控制能够检 测出失效原因或失效模式的可能性。这是假设失效已经发生,然后评估 当前工序控制或检测失效的可能性,评估时必须确实根据当前工序检测 失效的能力。而不应简单的认为失效发生的概率小、所以能检测的可能 就小。 第10页,共11页

第1页,共11页

PFMEA基础知识培训 PFMEA基础知识培训

2、PFMEA提出时机:为制程设计完成后,即首次

试产前需做完首次PFMEA。

3、实施步骤:

1)成立PFMEA小组 2)召开PFMEA小组会议 3)简述制程流程,包括SMT→ASSY流程 包括SMT→ASSY流程。 包括SMT→ASSY流程 4)预测失效模式(即潜在失效模式) 5)失效的效应(即潜在的失效后果) 6)确认失效的严重度(S)见附表一 第五页 7)失效的原因(即潜在失效原因/机制) 8)确认失效的发生频度(O)见附表二 第六页 9)列出现行控制措施(即现行管制) 10)确认失效检测的探测度(D)见附表三 第七页

第2页,共11页

PFMEA基础知识培训 PFMEA基础知识培训

11)计算风险优先数(即风险顺序数RPN=S*O*D)

12)分析RPN值,确定优先解决的项目。 原则一:RPN值愈大应优先解决; 通常RPN ≥100的失效原因应必须解决; 50≤RPN<100应尽可能解决,不能解决的必须加以 严控制; RPN<50可以不加控制。 原则二:严重度(S)=9~10的失效必须加以改善。 13)给出建议控制措施,并指定责任人和改善完成日期。给出的 建议控制措施必须由主导单位主管确认后方可执行。 14)追踪改善结果,重新计算RPN值。 15)分析RPN值,对于RPN值仍不能满足之前定下的标准时,需重 复PFMEA分析,直至RPN值满足之前定下的标准。

第9页,共11页

按对应数字进行分别说明

12、严重度数(S):评估失效模式对客户所造成的影响严重程度。 13、潜在失效的原因/机制:指失效是怎么产生的,列出可想象到的所有与 失效模式可能有关的原因,如果是唯一原因,则一旦解决,PFMEA也就 结束了,但多数情况下是比较复杂的,我们必须找出其中最根本、最主 要的原因。 14、频度数(O):失效原因可能发生的概率。 15、现行管制:当前工序或设计中控制或预防潜在失效模式发生或检查其发 生的管制方法。 工序控制通常有三种: 1)工序操作能预防失效原因或失效模式的发生或者是降低发生; 2)工序操作能检测到失效的原因并作相应的改善; 3)工序操作能检测出失效模式。 16、探测度(D):指产品在离开生产或组装工场之前当前工序控制能够检 测出失效原因或失效模式的可能性。这是假设失效已经发生,然后评估 当前工序控制或检测失效的可能性,评估时必须确实根据当前工序检测 失效的能力。而不应简单的认为失效发生的概率小、所以能检测的可能 就小。 第10页,共11页

NPM初级培训教材v1.0-090209

名:NH-CON1 型号: NM-EJK5A) 。

15/109

v1.0-090206

各部的名称(一)

16/109

v1.0-090206

各部的名称(二)

17/109

v1.0-090206

三、NPM与CM系列变化点

18/109

v1.0-090206

NPM与CM602差异

NPM 與 CM602 比較 :

3/109

v1.0-090206

理解设备的标识图案。

引起注意的 标识图案 用标识图案 表示请遵守 的内容。

表示危险程度。

表示指示文章 以0-090206

操作方面的安全注意事项

请勿使安全开关无效,如果在无 效的状态下身体部分进入机器内 部,有受伤的危险。

一人操作原则,两人以上必须相 互打招呼,设备内部的器件安放 正确后才能启动。

項目

基板

台車 Head 12 Nozzle Head 8 Nozzle Head 3 Nozzle Head 2 Nozzle

Holder Unit Feeder Type

Nozzle

NPM □50mm~510mm× 480mm 160mm以下(第1,2基板位置)

160mm~510mm 17站

NPM專用(θ馬達× 2, 流量sensor) NPM專用(θ馬達× 2, 流量sensor)

什么是安全操作员?

是指避免事故或受伤,保护自 己的操作员。

9/109

v1.0-090206

编制安全注意手册,每个步骤都 要确定“要注意的事项”。

灾害是随故障发生的,出现故障, 先别着急,要考虑安全的处理事 项。

习惯作业,身体不适(疲劳、精 神松懈)都是造成事故的原因。

15/109

v1.0-090206

各部的名称(一)

16/109

v1.0-090206

各部的名称(二)

17/109

v1.0-090206

三、NPM与CM系列变化点

18/109

v1.0-090206

NPM与CM602差异

NPM 與 CM602 比較 :

3/109

v1.0-090206

理解设备的标识图案。

引起注意的 标识图案 用标识图案 表示请遵守 的内容。

表示危险程度。

表示指示文章 以0-090206

操作方面的安全注意事项

请勿使安全开关无效,如果在无 效的状态下身体部分进入机器内 部,有受伤的危险。

一人操作原则,两人以上必须相 互打招呼,设备内部的器件安放 正确后才能启动。

項目

基板

台車 Head 12 Nozzle Head 8 Nozzle Head 3 Nozzle Head 2 Nozzle

Holder Unit Feeder Type

Nozzle

NPM □50mm~510mm× 480mm 160mm以下(第1,2基板位置)

160mm~510mm 17站

NPM專用(θ馬達× 2, 流量sensor) NPM專用(θ馬達× 2, 流量sensor)

什么是安全操作员?

是指避免事故或受伤,保护自 己的操作员。

9/109

v1.0-090206

编制安全注意手册,每个步骤都 要确定“要注意的事项”。

灾害是随故障发生的,出现故障, 先别着急,要考虑安全的处理事 项。

习惯作业,身体不适(疲劳、精 神松懈)都是造成事故的原因。

失效模式分析FMEA培训教材(DXC陈老师)

原因

召回数量

Marrone 标签错误 鸡肉馄饨 Pasta Candlelite In-Sink 丰田 通用 中国

产品含鸡蛋,鸡蛋过敏 3150磅 者食用危险

罐内点火塞点火时,火焰 80000 能点燃边上的通风孔,可 能会造成人员烧伤

设计不安 陶瓷百花 全 香炖罐 材料缺陷

前大灯不 亮051031

半加仑即时热 火售货机

德信诚培训-品质、用心、诚信

2.1 FMEA Failure Mode (cause) Effect Analysis

M: Mode

例:2, 3, 集中点:

在所有失效中,出现最多的 (众数) 3, 3, 4, 5, 5,

n 1

6,

7

1.数学平均值=

(Math. Average)

x

n

xn

n

4 2 → 4

©WANGXUWANG 2006

17

德信诚培训-品质、用心、诚信

2.1 FMEA Failure Mode (cause) Effect Analysis

FMEA本质上是一种检查失效所有可能发生方式的 系统方法,并针对每一个失效评估其对整个系统、 设计、过程或服务产生的影响,同时评估其严重 度、 频度和探测度. 一项好的FMEA工作包括:

社会损失 巨额索赔

法

律起

诉

质量/安全/财务...

©WANGXUWANG 2006

9

德信诚培训

4

德信诚培训-品质、用心、诚信

压力导致了风险的所有方面

竞争 其它 法律法 规要求 担保和服 务成本 风险的意识来源 安全 市场压力 管理的 侧重点 技术开发 的风险

FMEA培训教材

PPAP MSA DFMEA 样件CP PFMEA 试生产CP SPC 生产CP MSA SPC

(Ppk≧1.67) (Cpk≧1.33)

第一阶段

第二阶段

第三阶段

第四阶段

第五阶段

计划和 确定项目

产品设计 和开发

过程设计 和开发

产品和 过程确定

反馈、评定 和纠正措施

样件制作

试生产

批量生产

输入 设计目标 可靠性和质量目标 初始材料清单 初始过程流程图 特殊产品和过程特性的 初始清单 产品保证计划 管理者支持

找到合适的队员!

流程可以为人们的高效率工作提供共同框架,但它不能代替 能力和技能,产品是由能干、技术熟练的个人造出来的,而不是流

程制造的!

高效的团队管理:将重点依次放在人、产品和流程: -没有适当的人员,将不能建造任何东西; -不将精力放在产品上,其他无关系的活动就会渗入; -没有一个最低限度的流程框架,就会出现无效率甚至混乱。 领导者有责任为团队配备适当的人员,对于小组,得到适当 的人员意味着找到了那些具有适当技术(能力)和行为规范(自律) 的人。

DFMEA实施的目的

※ 为什么需要进行DFMEA?

※ DFMEA会给我们带来什么?

ISO/TS16949 技术规范结构

国际标准 ISO9001:2000 客户要求 ISO/TS16949:2002 零件和过程批准程序 公司特殊要求 顾客相关质量体系要求 界定国际质 量体系要求

界定国际汽车行 业质量体系要求

需要具备下列基本素质:

-良好的协调能力和沟通;

除非负责的工程师有FMEA和团 队工作推进经验,否则,有一位 有经验的FMEA推进员来协助小 组的工作是非常有益的。

PFMEA培训教材

II PFMEA

• II-1, PFMEA简介

– PFMEA主要是由负责制造的工程师/小组采用的一种分析技术,用来保证 在可能的范围内已充分地考虑到并指明潜在失效模式及其相关的起因/机 理。一个FMEA以其最严密的形式总结了小组进行过程设计时的设计思想 (包括根据经验和过去的错误,对一些项目的分析)。这种系统化得方 法体现了一个工程师在任何制造策划过程中正常经历的思维过程,并使 之规范化。

II PFMEA

• II-5,识别功能、要求和规范

– 识别和理解与已确定范围相关的功能、要求和规范。这个活动的目的是 阐明项目设计意图或过程目的。这有助于确定每一个属性或功能的潜在 失效模式的确定。 – 识别潜在失效模式 失效模式确定的途径或方式是产品或过程未能符合设计意图或过程要 求。假设发生的失效不一定会真的发生。由于会对失效进行重点分析, 对失效的简明易懂的定义是重要的。潜在失效模式应该用技术性术语进 行描述,而不同于顾客所见的现象。对于一个单一的要求识别出大量的 失效模式的情况可能表示要求的定义不够简明。

• III-4,编制者

– 填入负责编制 PFMEA 的工程师/小组领导的组织的名字和联系信息。

• III-5,车型年型/项目

– 填入将使用和/或将被分析的设计影响的预期车型年度/项目(如果已知)

III PFMEA的开发

• III-6,关键日期

– 填入 PFMEA 的初始日期,但不能超过预期的生产日期的开始时间。 如果是供方组织,日期不能超过顾客要求的PPAP 提交日期。

II PFMEA

• II-5,识别功能、要求和规范

– 建议措施和结果 建议措施的意图是降低综合风险和失效模式发生的可能性。建议措施阐述严 重度、发生率和探测度降低。

PFMEA教程(五大工具)

Smiths Interconnect

26

2.4 PFMEA的实施步骤(11)

11.针对重点项目制定改善措施

建议措施应该考虑下列,但不局限于: •为了减小失效发生的可能性,需要修改过程或设计。 •只有修改过程或设计,才能减少严重度。 •增加检查频次不是一个有效的预防/矫正措施,只能作为暂时的对策。为 了有助于失效的侦测,可以对某一具体部份进行设计变更。 •使用防错法来减小侦测度应为最优先实施的方法。 •重点要放在预防缺陷发生(如降低发生率)上,胜过去侦测它们; •应采用统计制程管制(SPC)和过程改进的方法,而不是只采用抽样检查 的方法。

该方法在探 测时有多好

Smiths Interconnect

14

2.2 PFMEA中风险顺序数的计算

• • • • • • FMEA的关键参数: RPN(风险顺序数) = ( S ) x ( O ) x ( D ) S=Severity 严重度 O=Occurrence 发生率 D=Detection 侦测度 FMEA分析中S、O、D的分值分别设定为1~10分,共10个等级,表达着不同的程度。 (分值对应等级的标准,根据每家企业实际产品绩效和要求的不同而设定的判定准则 亦不同)

课程介绍:给参训人员提供针对产品过程质量评估的一种基本方法和步骤, 通过现场的练习,理解和掌握PFMEA的运用。 培训目标: 学完本课程后,学员能够达到: 1.会使用PFMEA方法来解决工作中的问题。

Smiths Interconnect

2

主要内容:

• 一、什么是FMEA

• 二、PFMEA的实施步骤 • 三、实施过程中注意事项 • 四、PFMEA的应用案例

PPAP

Production Part Approval Process

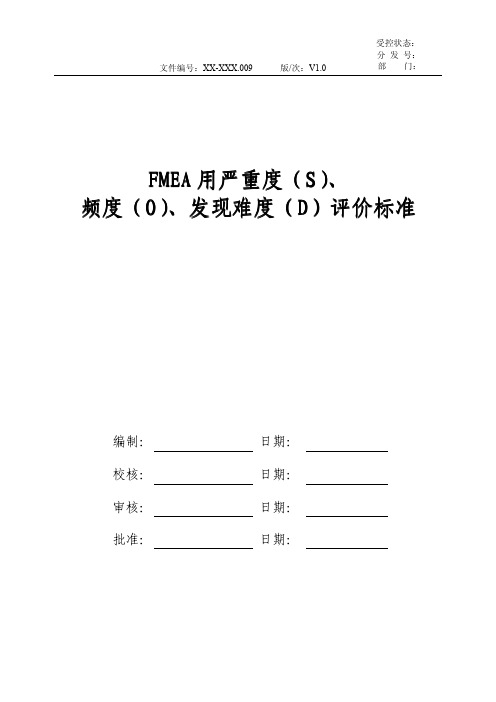

FMEA用严重度(S)、频度(O)、发现难度(D)评价标准

多

3

模式

很多

设计控制有很多的机会能找出潜在的起因/机理及后续的失效 2

模式

几乎肯定

设计控制几乎肯定能找出潜在的起因/机理及后续的失效模式

1

4of 7

文件编号:XX-XXX.009

版/次:V1.0

表 4. PFMEA 潜在失效后果严重程度(S)评价标准

评定准则:后果的严重度

评定准则:后果的严重度

受控状态: 分 发 号: 部 门:

外观/噪声项目不舒服。多数(75% 或产品可能需要分检,无需报废,但部

很低

4

以上)顾客能发觉缺陷

分产品(小于 100%)需返工。

5of 7

轻微

受控状态:

分 发 号:

文件编号:XX-XXX.009

版/次:V1.0

部 门:

或部分(小于 100%)产品可能需要返 外观/噪声项目不舒服。50%的顾客

工,无需报废,在生产线上其它工位返 3 能发觉缺陷。

当潜在失效模式导致最终顾客和/或 当潜在失效模式导致最终顾客和/或一 严

一个制造/装配厂产生缺陷时便得出 个制造/装配厂产生缺陷时便得出相应 重

后果 相应的定级结果。最终顾客永远是要 的定级结果。最终顾客永远是要首先考 度

首先考虑的。如果两种可能都存在 虑的。如果两种可能都存在的,采用两 级

的,采用两个严重度值中的较高者。 个严重度值中的较高者。(制造/装配后 别

频度 10 9 8 7 6 5 4 3 2 1

6of 7

文件编号:XX-XXX.009

版/次:V1.0

表 6. PFMEA 潜在失效模式发现难度(D)评价标准

受控状别 ABC

探测方法的推荐范围

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DP220

FMEA

工程:Peter Date:2017/07/18 版本:B

FMEA

FMEA概念

Failure Mode and Effects Analysis(潜在失效模式及后果分析)第一字母缩写。 是通过对可能发生的(和/或已经发生的)失效模式进行分析与判断其可能造成的后 果而产生的风险程度的一种量化的定性分析计算方法,并根据风险的大小,采取 有针对性的改进,从而了解产品设计和制造过程设计能力,达成一种事先预防并 实施改进措施的方法工具。

衡量指标 - SEV

“严重度”指的是,在失败模式发生并逃避了检验系统检测的情 况下,它对客户的影响。送错货打10分,而送货延迟可以打7 分。评分时,考虑最严重的后果。

模板详解3-失效原因

失效的原因

解释 导致失败模式发生的变异原因; 原因的探查应当从与严重度最高得分相关联的失败模式开始。

范例 COVER材料来料粘性不稳定;- 供应商来料不良 产品尺寸超差;- 制程不稳定 模切异常产品切透/未切透;-1.模切机器压力过大;2.模具刀钝; 少数Less quantity.-生产操作不当

• 它是对设计(产品/过程)过程的完善,以明确什么样的 设计才能满足顾客要求

• 所以FMEA重点在于设计,无论是设计开发产品,还是 过程

FMEA应发挥的作用

面对问题时FMEA应发挥的作用

可能会发生的问题 事先分析原因

主动的

要做的事

已做的事

被动的

发生了什么事 什么原因

FMEA类型

TS16949----FMEA类型

PFMEA中过程的先后顺序及内容描述应与过程流程图中保持一致;

功能分析

有用功能,有害功能

PFMEA中的功能分析是指该过程步骤/操作步骤/工序做什么、 所要达到的目的。 PFMEA分析时应该用人人都可以理解的语言来描述。

过程步骤:NC外观检查 功能:检查NC外观是否合格 要求:将不良NC挑选出来 潜在失效模式: NC漏检 不良NC判断为良品NC 良品NC判断为不良NC

• 责任工程师应确认建议的措施已被执行或评估,FMEA 是一份动态的文件,必须是最新的状况,以及最新的相 关活动,包括在开始生产后才发生的活动。

SOD评分准则

基本准则: S(严重度):失效对客户(包括内部客户和外部客户)影响程度。

1~10分,影响越严重,分值越高。 O(频度):引起失效的原因发生的频度。1~10分,原因发生的机

生

的

频

率

現在控制方法

现有过 程采取 了什么 控制手 段或程 序来防 止失效 模式或 原因的 发生?

探風

(

测 度 (

D

R P N

險 优 先 系

)

)數

0

发 现0 问 题0 发

0

生 的0 难 易0 度

0

0

模板讲解1-失效模式

潜在的失效模式

解释

某一具体流程“输入”失败的方式; 与不良品及不合规格的流程“输入”变量有关; 觉得有问题的任何东西都可视作失败模式; 如果没被侦查出来,并予以纠正和清除,会导致“恶果”发生.

责 措施结果

风任

序 号

过程 功能

要求

潜在 的失 效模 式

潜在 的失 效后 果

D O

S

严 重 度

级 别

潜在 现有 失效 过程 起因/ 控制机理 预防

频 度

现有过 程控制 -探测

探 测 度

险 顺 序 数 R.P

建 议 措 施

.N

及 目 标 完 成 日

采 取 的 措 施

SO

评

D

RPN

价 结

论

期

制程描述/ 过程目的

后果产生的原因; ➢ 尽可能地列出每一失效模式的每一个潜在失效起因/机理,一个潜在失效模

式可能有多个潜在失效起因/机理; ➢ 典型的失效起因/机理可包括但不限于:扭矩不当;焊接不当;测量不精确;

热处理不当;浇口/通风不足;润滑不足或无润滑;不易察觉的零件漏装或 错装;磨损的定位器/工装;不正确的机器设置;不正确的程序编制等; ➢ 分析潜在失效起因/机理时,应关注现有类似过程的失效分析资料。

衡量指标 - DET 探测度:现有控制发现或防止原因及失效发生的能力(1=可能 发现到,10=难以发现到)

模板详解5-风险优先系数

风险优先系数-RPN

解释

根据以下三个特性,RPN可帮助进行FMEA中的项目优先等级排定 ➢ 影响的严重度 ➢ 原因的发生度 ➢ 现有控制系统的侦查能力 数值越大,通常意味着风险也越大

预估 失效 模式

预估 失效 影响

严重 度S

预估 失效 原因

发生 率 (O)

现行 控制 措施

难检 度 (D)

RPN

S*O* D

建议 控制 措施

责任 人

完成 日期

状态

改善 行动

改善结果 S O D RPN

范围定义

项目范围,项目团队成员名单,项目时间表,项目分析边界---包括什么? 不包括什么?

过程分析

公式

RPN = 严重度 * 频度 * 侦查度

影响

原因 控制系统

行动

对于高RPN,小组应当决定采取行动,制订具体的行动计划, 找到愿承担执行此任务责任的人员,并约定一个完成期限。

PFMEA经典模板

FMEA实施后的跟踪

• 为了确保FMEA所采取的预防措施是有效的,所以应对 这些行动进行追踪,对这方面的要求无论怎样强调都不 过份,一个经过彻底思考,周密开发的FMEA,如果没 有积极有效的预防/纠正措施其价值将是非常有限的。

flow chart

过程分析包含从原材料的上线、装配、检验到出货的全过程。但,对于 那些如原材料的存储、搬运等以往已经发现存在失效的过程,也应在纳 入PFMEA的过程分析中。

如果一个过程包括许多具有不同潜在失效模式的工步(如装配), 可以把这些工步作为独立过程列出(当一个工序含有多个工步时, PFMEA分析应当对每一个工步进行分析)

失效后果

失效后会造成什 么影响

RPN(風險优先系數) = 严重度(S ) * 频度(O) * 探测度(D)

FMEA模板详解

过程描述 / 功能

潛在失效模式

严 重 失效的潛在影響 度

失效的潛在原因

频 度

S

O

() ()

发生失

“输入” 可能出 现什么

效的原

有 因是什

多

么

严

该ห้องสมุดไป่ตู้

问题

重

原

失效后

?

因

对输出

发

的影响

衡量指标 - OCC

频度:某特定的原因或失败发生的频率(1=不可能,10=非常可能)

模板详解4-现有控制系统

现有控制系统

解释 现有的用以预防和侦查失败模式或原因的方法/设备 预防措施可以包括如防呆装置(Poke-Yoke)、闭环控制系

统以及核实体系的建立等等。

范例 如:来料检验 、检查表、检测、培训、标准操作程序

对于单纯的组装过程,典型的失效如:零件定位不当和零件漏装。

失效模式分析

失效后果

分数 10 9

8

7 6 5 4 3 2 1

严重度 安全问题 环境法规 功能性问题或导致客户端停线的异常(批量性的 退货、客户端的处罚、订单丢失等等) 影响到客户端效率和良率的(补货、赔偿、客诉) 未对客户造成实质性损失(可以返工或者换货的) 客户非正式抱怨但可以特采使用的 影响到最终的成品良率

低

控制很低机会能探测到失效

非常低

控制不能探测到失效

1 in 5000 1 in 2000 1 in 1000 1 in 500 1 in 200 1 in 100

1 in 50 1 in 20 1 in 10

200

2

500

3

1,000

4

2,000

5

5,000

6

10,000

7

20,000

8

50,000

PFMEA:过程设计风险评估工具 ➢ 工艺工程师所采用的一种工具 ➢ 考虑的是制造过程中造成的失效 ➢ 为制造工艺的控制提供信息

PFMEA

改善流程团队的重要工具, 注重在預先的行動 (失败发生前)

依重要順序使用资源, 以确保流程改善成果对 顾客是有好处的

用以记载项目的完成过程

是一個不断检讨、修订及更新的动态文件

FMEA目标

➢ 对新流程进行分析,以防止潜在问题的发生 ➢ 为改善行动设定优先顺序 ➢ 评估流程改变所带来的风险 ➢ 评估行动的有效性 ➢ 在流程改善研究中,考虑探究潜在的变数 ➢ 指导新流程的制定

FMEA的理解

• FMEA是一组系统化的活动,其目的是: – 发现、评价产品/过程中潜在的失效及其后果 – 找到能够避免或减少这些潜在失效发生的措施 – 书面总结上述过程

会越大,分越高。 D(探测度):现有设计控制方法探测失效或原因发生的可能性。

1~10分,越难发现失效发生,分越高。

一般,团队除根据基本准则外,可根据自身行业特点制定相应 具体的评分准则。

S评分准则

影响

定义标准-失效模式的严重性

很小 无影响,或有轻微的操作方面影响,对后续工序或客户无影响

小

仅对本工序有一定的影响,对下游工序或客户均无影响

可能要求在本工序返工

中等

失效引起客户非正式的抱怨

失效导致客户通知要求纠正(如:影响客户装配,能及时发现)

客户通知性能轻微衰退(客户装配时无法发现,组装后一定程度 上影响影响到客户产品性能)

高

客户通知性能不能达标

客户非常不满意(断线、产品100%报废、产品失去功能)

很高

失效一发生,有潜在安全或责任问题

FMEA

工程:Peter Date:2017/07/18 版本:B

FMEA

FMEA概念

Failure Mode and Effects Analysis(潜在失效模式及后果分析)第一字母缩写。 是通过对可能发生的(和/或已经发生的)失效模式进行分析与判断其可能造成的后 果而产生的风险程度的一种量化的定性分析计算方法,并根据风险的大小,采取 有针对性的改进,从而了解产品设计和制造过程设计能力,达成一种事先预防并 实施改进措施的方法工具。

衡量指标 - SEV

“严重度”指的是,在失败模式发生并逃避了检验系统检测的情 况下,它对客户的影响。送错货打10分,而送货延迟可以打7 分。评分时,考虑最严重的后果。

模板详解3-失效原因

失效的原因

解释 导致失败模式发生的变异原因; 原因的探查应当从与严重度最高得分相关联的失败模式开始。

范例 COVER材料来料粘性不稳定;- 供应商来料不良 产品尺寸超差;- 制程不稳定 模切异常产品切透/未切透;-1.模切机器压力过大;2.模具刀钝; 少数Less quantity.-生产操作不当

• 它是对设计(产品/过程)过程的完善,以明确什么样的 设计才能满足顾客要求

• 所以FMEA重点在于设计,无论是设计开发产品,还是 过程

FMEA应发挥的作用

面对问题时FMEA应发挥的作用

可能会发生的问题 事先分析原因

主动的

要做的事

已做的事

被动的

发生了什么事 什么原因

FMEA类型

TS16949----FMEA类型

PFMEA中过程的先后顺序及内容描述应与过程流程图中保持一致;

功能分析

有用功能,有害功能

PFMEA中的功能分析是指该过程步骤/操作步骤/工序做什么、 所要达到的目的。 PFMEA分析时应该用人人都可以理解的语言来描述。

过程步骤:NC外观检查 功能:检查NC外观是否合格 要求:将不良NC挑选出来 潜在失效模式: NC漏检 不良NC判断为良品NC 良品NC判断为不良NC

• 责任工程师应确认建议的措施已被执行或评估,FMEA 是一份动态的文件,必须是最新的状况,以及最新的相 关活动,包括在开始生产后才发生的活动。

SOD评分准则

基本准则: S(严重度):失效对客户(包括内部客户和外部客户)影响程度。

1~10分,影响越严重,分值越高。 O(频度):引起失效的原因发生的频度。1~10分,原因发生的机

生

的

频

率

現在控制方法

现有过 程采取 了什么 控制手 段或程 序来防 止失效 模式或 原因的 发生?

探風

(

测 度 (

D

R P N

險 优 先 系

)

)數

0

发 现0 问 题0 发

0

生 的0 难 易0 度

0

0

模板讲解1-失效模式

潜在的失效模式

解释

某一具体流程“输入”失败的方式; 与不良品及不合规格的流程“输入”变量有关; 觉得有问题的任何东西都可视作失败模式; 如果没被侦查出来,并予以纠正和清除,会导致“恶果”发生.

责 措施结果

风任

序 号

过程 功能

要求

潜在 的失 效模 式

潜在 的失 效后 果

D O

S

严 重 度

级 别

潜在 现有 失效 过程 起因/ 控制机理 预防

频 度

现有过 程控制 -探测

探 测 度

险 顺 序 数 R.P

建 议 措 施

.N

及 目 标 完 成 日

采 取 的 措 施

SO

评

D

RPN

价 结

论

期

制程描述/ 过程目的

后果产生的原因; ➢ 尽可能地列出每一失效模式的每一个潜在失效起因/机理,一个潜在失效模

式可能有多个潜在失效起因/机理; ➢ 典型的失效起因/机理可包括但不限于:扭矩不当;焊接不当;测量不精确;

热处理不当;浇口/通风不足;润滑不足或无润滑;不易察觉的零件漏装或 错装;磨损的定位器/工装;不正确的机器设置;不正确的程序编制等; ➢ 分析潜在失效起因/机理时,应关注现有类似过程的失效分析资料。

衡量指标 - DET 探测度:现有控制发现或防止原因及失效发生的能力(1=可能 发现到,10=难以发现到)

模板详解5-风险优先系数

风险优先系数-RPN

解释

根据以下三个特性,RPN可帮助进行FMEA中的项目优先等级排定 ➢ 影响的严重度 ➢ 原因的发生度 ➢ 现有控制系统的侦查能力 数值越大,通常意味着风险也越大

预估 失效 模式

预估 失效 影响

严重 度S

预估 失效 原因

发生 率 (O)

现行 控制 措施

难检 度 (D)

RPN

S*O* D

建议 控制 措施

责任 人

完成 日期

状态

改善 行动

改善结果 S O D RPN

范围定义

项目范围,项目团队成员名单,项目时间表,项目分析边界---包括什么? 不包括什么?

过程分析

公式

RPN = 严重度 * 频度 * 侦查度

影响

原因 控制系统

行动

对于高RPN,小组应当决定采取行动,制订具体的行动计划, 找到愿承担执行此任务责任的人员,并约定一个完成期限。

PFMEA经典模板

FMEA实施后的跟踪

• 为了确保FMEA所采取的预防措施是有效的,所以应对 这些行动进行追踪,对这方面的要求无论怎样强调都不 过份,一个经过彻底思考,周密开发的FMEA,如果没 有积极有效的预防/纠正措施其价值将是非常有限的。

flow chart

过程分析包含从原材料的上线、装配、检验到出货的全过程。但,对于 那些如原材料的存储、搬运等以往已经发现存在失效的过程,也应在纳 入PFMEA的过程分析中。

如果一个过程包括许多具有不同潜在失效模式的工步(如装配), 可以把这些工步作为独立过程列出(当一个工序含有多个工步时, PFMEA分析应当对每一个工步进行分析)

失效后果

失效后会造成什 么影响

RPN(風險优先系數) = 严重度(S ) * 频度(O) * 探测度(D)

FMEA模板详解

过程描述 / 功能

潛在失效模式

严 重 失效的潛在影響 度

失效的潛在原因

频 度

S

O

() ()

发生失

“输入” 可能出 现什么

效的原

有 因是什

多

么

严

该ห้องสมุดไป่ตู้

问题

重

原

失效后

?

因

对输出

发

的影响

衡量指标 - OCC

频度:某特定的原因或失败发生的频率(1=不可能,10=非常可能)

模板详解4-现有控制系统

现有控制系统

解释 现有的用以预防和侦查失败模式或原因的方法/设备 预防措施可以包括如防呆装置(Poke-Yoke)、闭环控制系

统以及核实体系的建立等等。

范例 如:来料检验 、检查表、检测、培训、标准操作程序

对于单纯的组装过程,典型的失效如:零件定位不当和零件漏装。

失效模式分析

失效后果

分数 10 9

8

7 6 5 4 3 2 1

严重度 安全问题 环境法规 功能性问题或导致客户端停线的异常(批量性的 退货、客户端的处罚、订单丢失等等) 影响到客户端效率和良率的(补货、赔偿、客诉) 未对客户造成实质性损失(可以返工或者换货的) 客户非正式抱怨但可以特采使用的 影响到最终的成品良率

低

控制很低机会能探测到失效

非常低

控制不能探测到失效

1 in 5000 1 in 2000 1 in 1000 1 in 500 1 in 200 1 in 100

1 in 50 1 in 20 1 in 10

200

2

500

3

1,000

4

2,000

5

5,000

6

10,000

7

20,000

8

50,000

PFMEA:过程设计风险评估工具 ➢ 工艺工程师所采用的一种工具 ➢ 考虑的是制造过程中造成的失效 ➢ 为制造工艺的控制提供信息

PFMEA

改善流程团队的重要工具, 注重在預先的行動 (失败发生前)

依重要順序使用资源, 以确保流程改善成果对 顾客是有好处的

用以记载项目的完成过程

是一個不断检讨、修订及更新的动态文件

FMEA目标

➢ 对新流程进行分析,以防止潜在问题的发生 ➢ 为改善行动设定优先顺序 ➢ 评估流程改变所带来的风险 ➢ 评估行动的有效性 ➢ 在流程改善研究中,考虑探究潜在的变数 ➢ 指导新流程的制定

FMEA的理解

• FMEA是一组系统化的活动,其目的是: – 发现、评价产品/过程中潜在的失效及其后果 – 找到能够避免或减少这些潜在失效发生的措施 – 书面总结上述过程

会越大,分越高。 D(探测度):现有设计控制方法探测失效或原因发生的可能性。

1~10分,越难发现失效发生,分越高。

一般,团队除根据基本准则外,可根据自身行业特点制定相应 具体的评分准则。

S评分准则

影响

定义标准-失效模式的严重性

很小 无影响,或有轻微的操作方面影响,对后续工序或客户无影响

小

仅对本工序有一定的影响,对下游工序或客户均无影响

可能要求在本工序返工

中等

失效引起客户非正式的抱怨

失效导致客户通知要求纠正(如:影响客户装配,能及时发现)

客户通知性能轻微衰退(客户装配时无法发现,组装后一定程度 上影响影响到客户产品性能)

高

客户通知性能不能达标

客户非常不满意(断线、产品100%报废、产品失去功能)

很高

失效一发生,有潜在安全或责任问题