浸出车间蒸脱机及尾气回收系统的改进_周秀娟

蒸氨系统除油设施的改造

换 热 器一 萃 取 塔 一泵 一换 热 器一 水 塔 一 底 部 废 水

泵一换 热器一 生化水 塔一 侧提 氨一浓 氨水一 脱硫 。

部进水 管切 向进入 .受 器壁 的约束 而 向下 做螺旋 运

动 .在 惯性 离心力 的作用 下 ,焦油 液滴被 抛 向器壁 而与废 水分 离 ,再 延壁 面落 至锥底 的排油 口。除油 后 的废水 在 中心轴 附近 由下 而上螺旋 运动 。最后从

进水 指标尤 其重 要 。

渣 。在其底 部设 计 了废渣 排放 管线 ,上部焊 接蒸 汽 清 理管线 ,有效 过滤 掉焦 油 中废 渣 ,并 保证废 渣及 时排 放 。此 设备 安装使 用后 ,有效 解决 了生产 过程 中焦油泵人 口管 线经 常堵塞 的 问题 。

我厂 回收车 间蒸氨 脱酚工 段对 剩余氨 水进行 脱

作 者简 介 :王 玉艳 (9 2 ) 1 7 一 ,女 ,工 程 师

2 1 年 5月 00 第4 l卷第 3期

燃 料 与 化 工 F e & C e cl rcse u l hmi oess aP

5 3

焦 化厂 生化 工艺 的 比较 与选 择

徐风 雷 吴晓 慧 马 克任 ( 马鞍 山钢铁股 份公 司煤 焦化公 司,马鞍 山 2 3 2 ) 4 0 1

用 蒸氨废 水对 其进行 反 冲洗 ,恢 复过滤 功能 。陶瓷 膜 过 滤器具 有 自动 分离 、精 确过 滤 、高 效反 冲洗 、 维 护 简单 的特 点 .安装 后 废水 含 油和 C D显 著下 O 降。

2 )在蒸 氨脱 酚 工段 各 泵人 口重 新设 计 安装 焦 油 渣 过滤 器 。其 内 部 配备 了隔 栅 滤 网用 来 过 滤 废

酸 、蒸 氨 、降氨 氮 等 ,为生 化 工 段 进 行 水 质 预 处 理 .并 生产 浓氨水 产 品。该工 段工 艺流程 :原料 氨 水一 油水分 离器一 氨水 缓 冲槽一 泵~ 脱酸 塔一泵 一

改善设备降低浸出毛油残溶的探讨

孙亚锋 明清合

摘要

孔维东

浸 出毛油残溶是反 映榨油厂生产技术水平 高低 和产 品质量优劣的重要指标 , 其损耗也是溶 剂损耗的重要 源头之一 。 浸出

毛油残溶 高, 不仅增加企业 的加工成本 , 害企 业的效益 , 损 还威胁人 民生命 财产安全和企业生产安全。以产能 4 0 t 0 0 d榨油厂为例 , /

水分含量及流量大小 、 直接蒸 汽开启量 的大小等诸多 因素 , 中 其

以汽提塔直接蒸汽喷射方式和浸出冷却 系统冷却效果对浸 出毛 油残溶影 响最大 。以 4 0 t 00/ d榨油厂为例 , 综合探讨浸出车间汽 提塔直接蒸汽喷射方式和浸 出冷却 系统进行 的一系列设备改善

对 浸 出 毛油 残 溶 的影 响 。

浸 出毛油 中的残溶 , 在各类溶剂损耗因素中占有重要 比例 , 降低浸 出毛油残溶在企业生产成本控制 、 生产安全、 物流仓储安

全 等 各 个 方 面 均 具有 重要 意 义 。 生 产 成 本 控 制 的 角度 , 出毛 从 浸

油残溶过高 , 将增加生产中辅料正 己烷的使用量 , 增加企业单位 产品 的生产成本 , 增加 出厂成本 , 从而降低产 品市场价格竞争优 势。 同时 , 也会增 加后续精炼脱溶工艺中电 、 蒸汽等能源使用量 , 造成油脂产品加工链成本整体增加。 从生产安全的角度 , 出毛 浸 油残溶过高 , 泵输送过程 中, 易引发浸 出毛油燃烧或爆 炸事故 : 浸 出毛油存储过程中, 存储罐 内易积聚溶剂气体 , 车间人员开罐 测液位等作业过程中, 易引发操作安全事故 , 同时也会 降低后续 对浸 出毛油精炼 过程 中的安全系数。 从物流仓储 的角度 , 降低浸 出毛油残溶 , 可减少储运过程 的安全 风险 , 低残溶 的浸 出毛油 ,

湿法磷酸装置尾气洗涤系统技改总结

2019年4月化㊀肥㊀工㊀业21㊀作者简介:谢祖义(1968 )ꎬ男ꎬ工程师ꎬ生产管理部主任工程师ꎬ长期从事磷肥生产技术管理工作通信作者:李进ꎬ121359058@qq.com湿法磷酸装置尾气洗涤系统技改总结谢祖义ꎬ李㊀进(湖北省黄麦岭磷化工有限责任公司㊀湖北大悟㊀432818)摘㊀要㊀随着环保要求的日趋严格ꎬ湿法磷酸生产装置排放尾气已无法满足指标要求ꎮ针对磷酸生产装置尾气洗涤系统存在的问题ꎬ采取了相应的设备改造措施并优化工艺控制指标ꎮ改造后ꎬ不仅排放尾气达到了国家标准的指标要求ꎬ而且年可增加经济效益180万元ꎮ关键词㊀湿法磷酸ꎻ排放尾气ꎻ技术改造㊀㊀中图分类号:TQ126.3㊀㊀㊀㊀㊀文献标识码:B㊀㊀㊀㊀㊀文章编号:1006 ̄7779(2019)02 ̄0021 ̄03SummaryofTechnicalImprovementofTailGasWashingSysteminWet ̄ProcessPhosphoricAcidUnitXIEZuyiꎬLIJin(HubeiHuangmailingPhosphorusChemicalIndustryCo.ꎬLtd.ꎬDawu432818ꎬChina)Abstract㊀Withtheincreasinglystringentrequirementsofenvironmentalprotectionꎬtheemissionoftailgasfromwet ̄processphosphoricacidproductionunithasbeenunabletomeetthetargetrequirements.Inviewoftheproblemsexistinginthetailgaswashingsystemofwet ̄processphosphoricacidunitꎬthecorrespondingequipmentmodificationmeasuresareadoptedandtheprocesscontrolindexesareoptimized.Afterthemodificationꎬnotonlyhastheexhaustgasmeettherequirmentsofthenationalstandardꎬbutalsotheannualeconomicbenefitincreasesby1.8millionyuan.Keywords㊀wet ̄processphosphoricacidꎻemissionoftailgasꎻtechnicalimprovement㊀㊀湖北省黄麦岭磷化工有限责任公司湿法磷酸装置采用二水法生产工艺技术ꎬ设计生产能力为93kt/a(以P2O5计)ꎬ于1996年6月建成投产ꎮ2004年4月ꎬ湿法磷酸装置完成扩能技改ꎬ装置生产能力达到160kt/aꎮ该湿法磷酸装置利用黄麦岭矿山低品位锰质磷灰岩(含P2O5质量分数5.0%~12.5%㊁MgO质量分数1.0%~4.5%㊁MnO质量分数1.0%~5.0%)经正浮选工艺生产出高品位磷精矿(含P2O5质量分数33.0%~34.0%㊁氟质量分数2.8%~3.0%)作为原料生产磷酸ꎬ磷酸反应尾气原采用池水或工艺水喷淋洗涤ꎬ洗涤液作为石膏冲排水ꎬ经洗涤后的含氟尾气由尾气风机抽至烟囱排放ꎮ随着国家环保要求越来越严ꎬ排放尾气中的H2F含量经常超标ꎬ影响周边环境ꎬ故投资建设了氟硅酸回收装置并对磷酸尾气洗涤装置进行了升级改造ꎬ既解决尾气治理的环保问题ꎬ又实现氟资源的综合利用ꎮ1㊀改造前磷酸尾气洗涤系统工艺流程如图1所示ꎬ来自反应槽㊁过滤机进料处的含氟尾气经收集风管进入卧式错流洗涤器洗涤ꎬ洗涤液通过地槽泵送至石膏再浆槽ꎬ再由石膏泵送至磷石膏渣场ꎮ2㊀磷酸尾气洗涤系统存在的问题(1)尾气洗涤器频繁堵塞磷酸尾气洗涤系统选用的卧式错流洗涤器包括洗涤段和除雾段ꎬ洗涤段设置3组进口聚丙烯22㊀化㊀肥㊀工㊀业第46卷㊀第2期图1㊀改造前湿法磷酸装置尾气洗涤系统工艺流程填料ꎮ在洗涤过程中ꎬ池水与气相中的四氟化硅反应生成的二氧化硅极易堵塞风管和洗涤器内的填料ꎬ一旦出现堵塞将导致反应槽呈正压ꎬ含氟气体覆盖整个生产厂房ꎬ存在安全和环保事故隐患ꎬ此时系统必须停车清理ꎮ(2)磷酸尾气风机振动大卧式错流洗涤器气体进出口设计压差为3.5kPaꎬ以维持反应槽微负压操作ꎮ由于卧式错流洗涤器堵塞频繁ꎬ清理工作量大ꎬ严重影响磷酸装置的正常运行ꎮ为了减少系统停车次数以提高开车率ꎬ从卧式错流洗涤器中抽出部分填料以减小压力降ꎬ但造成大量洗涤液被尾气夹带而由风机抽走ꎬ同时造成风机叶轮被硅胶黏结而导致叶轮失衡㊁腐蚀ꎬ风机出现剧烈振动ꎮ(3)冬季回水泵结垢严重ꎬ池水量不足由于反应和过滤系统的氟不能实现回收ꎬ大部分氟进入池水系统ꎬ经反复循环富集ꎬ池水含氟质量分数达0.80%ꎬ远超设计值(0.03%)ꎮ这部分氟与溶解在池水中的钠离子㊁钾离子形成白色致密的钠钾盐并堵塞回水泵泵壳和叶轮流道ꎬ导致回水流量由额定的250m3/h降至150m3/hꎬ不能满足稀酸生产要求ꎬ每周需拆泵清理1次ꎮ3㊀磷酸尾气洗涤系统改造措施3.1㊀改造原则及总体思路充分利用现有设备ꎬ以尾气量45000m3/h(标态)为基准ꎬ结合生产现场空间布局ꎬ对磷酸尾气洗涤系统进行改造ꎬ即增加1台Φ2000mmˑ13000mm旋风洗涤塔及配套的循环泵和喷头ꎬ将一级洗涤改造为两级洗涤ꎬ吸收的氟硅酸用于生产氟硅酸钠ꎮ3.2㊀改造后磷酸尾气洗涤系统工艺流程如图2所示ꎬ来自反应槽㊁过滤机进料处的含氟尾气首先切向进入旋风洗涤塔与洗涤液逆流接触ꎬ约70%的氟被洗涤吸收后的尾气然后进入卧式错流洗涤器ꎬ经工艺水二次洗涤后由风机抽至烟囱排入大气ꎻ当卧式错流洗涤器的洗涤液相对密度达到1.04(含氟硅酸质量分数约4.5%)时打开卧式错流洗涤器循环泵出口排放阀ꎬ将洗涤液送至旋风洗涤塔下部循环槽ꎻ当旋风洗涤塔循环槽内循环液相对密度达到1.08(含氟硅酸质量分数10.0%~12.0%)时打开旋风洗涤塔循环泵B出口排放阀ꎬ将回收的氟硅酸送至澄清槽Aꎬ经离心分离硅胶后的氟硅酸依次进入收集槽㊁澄清槽B后用于生产氟硅酸钠ꎮ3.3㊀卧式错流洗涤器的防堵改造原卧式错流洗涤器内分为洗涤段和除雾段ꎬ洗涤段设置3组填料ꎬ每组填料有4只喷头喷淋洗涤ꎻ除雾段设置1组塑料丝网ꎬ防止尾气夹带洗涤液ꎮ由于尾气经洗涤后生成大量的SiO2堵塞填料ꎬ大大降低了洗涤效果ꎬ而且造成系统阻力大㊁风机能耗高ꎮ改造后拆除了全部填料ꎬ将原12只不锈钢实心锥形洗涤喷头全部改为四氟螺旋喷头ꎬ不仅增大了气液接触面积㊁改善了洗涤效果ꎬ而且螺旋喷头相对实心锥形喷头不易堵塞㊁便于清理ꎮ3.4㊀优化工艺操作指标ꎬ提高氟收率由于氟硅酸在不同温度和浓度条件下的氟吸收率有明显差异ꎬ气相中氟含量也会随之变化ꎬ2019年4月谢祖义等:湿法磷酸装置尾气洗涤系统技改总结23㊀图2㊀改造后磷酸尾气洗涤系统工艺流程即:随着温度的升高ꎬ气相中氟含量升高ꎻ随着氟硅酸溶液浓度的升高ꎬ气相中氟含量随之升高[1]ꎮ为了提高氟收率㊁保证排放尾气氟含量达标ꎬ重点控制两级洗涤的洗涤液浓度和温度指标ꎮ当卧式错流洗涤器洗涤液的氟硅酸质量分数按<4.0%控制时ꎬ旋风洗涤塔下部循环槽液位将快速上升ꎬ氟硅酸质量分数难以达到10.0%的要求ꎬ更为严重的是在旋风洗涤塔进气口形成 液封 而堵塞气体进塔通道ꎻ当卧式错流洗涤器洗涤液的氟硅酸质量分数>5.0%时ꎬ氟收率下降ꎬ风机出口尾气氟含量超标ꎮ经分析对比ꎬ确定卧式错流洗涤器洗涤液温度控制在50~55ħ㊁氟硅酸质量分数控制在4.0%~5.0%为宜ꎮ当洗涤液中的氟硅酸质量分数提高至4.0%~5.0%时ꎬ用泵送至旋风洗涤塔循环槽继续吸收提浓ꎻ当地槽液位降至约20%时ꎬ关闭输出阀ꎬ然后补充工艺水ꎬ往复循环ꎮ在循环洗涤过程中ꎬ每隔30min人工监测卧式错流洗涤器洗涤液和旋风洗涤塔循环槽内循环液的相对密度ꎬ当卧式错流洗涤器洗涤液相对密度达到1.04时ꎬ将洗涤液送至旋风洗涤塔循环槽ꎬ确保排放尾气中氟含量达标ꎻ当旋风洗涤塔循环槽内循环液相对密度达到1.08时ꎬ将循环液排至澄清槽Aꎬ以提高氟吸收率ꎮ4㊀改造效果(1)反应槽和过滤机区域均处于微负压状态ꎬ消除了生产现场 冒气 现象ꎬ生产环境得到根本性改观ꎻ经检测ꎬ排放尾气中含氟质量浓度为20mg/m3ꎬ达到了«大气污染物综合排放标准»(GB16297 1996)中对HF排放的要求ꎮ(2)尾气风机运行平稳ꎬ机壳和叶轮结垢量极少ꎬ清理周期由每周1次延长至每隔4个月1次ꎬ减轻了操作人员的劳动强度ꎬ开车率大幅提高ꎬ每年减少维修费用超过50万元ꎮ(3)取消卧式错流洗涤器内的填料后ꎬ内壁结垢现象不复存在ꎬ系统压差在2kPa以内ꎬ洗涤效果改善ꎬ不仅降低了动力消耗ꎬ而且年可减少填料费用30万元ꎮ(4)系统产生的含氟气体大部分得到回收利用ꎬ旋风洗涤塔每班可排放循环液6次ꎬ日产氟硅酸3.9tꎬ年产氟硅酸1345tꎬ可多生产氟硅酸钠1495tꎮ该技改投资为65万元ꎬ年可增加经济效益180万元ꎮ5㊀结语通过对湿法磷酸尾气洗涤系统进行改造㊁规范操作指标ꎬ使氟硅酸产量得到大幅提高ꎬ既改善了生产环境㊁降低了操作人员的劳动强度ꎬ又创造了良好的社会效益和经济效益ꎮ参考文献[1]㊀化学工业部建设协调司ꎬ化工部硫酸和磷肥设计技术中心.磷酸磷铵重钙技术与设计手册[M].北京:化学工业出版社ꎬ1997.(收到修改稿日期㊀2018 ̄11 ̄23)。

造纸法再造烟叶生产线提取挤干工艺装置的改进

2 2 . 1

2 2 . 7

2 2 . 1

0 . 0 5 5 2 l 3 I 8 7

0 . 0 5 8

O . 0 51

9 . 5 6

1 O. 1 6

1 O. 6 7

4

一

黄 山 ( 软

一

品)

1 9 . 1

1 9 . 3 1 7 . 1

0 . 0 3 5 2 2 4 . 8 9

种先进 的烟 叶生产工艺 。 造纸法再造烟叶生产过程 中 , 烟草物

旋输送机和滤水螺旋输送机进入挤干设备进行 固液分离后 , 料物

进入下一级提取挤干 , 改造前单级提取挤干工艺流程见图 1 。

料 提取挤干 的稳定性和效果决定了后续烟草浆料制备和提取液

的 内在 品质 ,直 接 影 响 再 造 烟 叶 抄 造 成 型 效

造 纸 法再 造 烟 叶生产 线提 取 挤 干 工 艺装 置 的 改进

周 晓金

( 福建金 闽再造烟叶发展有 限公 司 福 州)

摘要

问题 。

改进造纸法再造烟叶生产线提取工艺流程及设备配置, 实现 恒流量连续生产, 解决了间歇性 生产带来的物料挤干干度 波动 再 造烟 叶

T S 4 5

2 4 5 . 5 2

2 4 6 . 4 2 2 4 6 . 9 5 2 4 5 . 7 9 2 21 . 6 4 2 2 2 . 7 l

4 . 9 3

5 . 1 0 5 . O 3 4 . 9 8 6 . O 3 6 . 1 2

3 — 2 4 — 2 4 - 3

0 . 0 3 2 0 . 0 3 2 2 2 5 l 8 7 2 2 5 . 6 7

蒸气凝结水回收系统中常见问题的解决与探讨

生产与技术改造稿日期:2008-10-06者简介:白瑛华(1977- )女,河南省南阳市,化工工程师, 1998年毕业于郑州大学化工工艺专业,河南南阳油田精蜡厂工程设计部,主要从事工程设计工作。

文章编号: 1002-1124(2008)12-0054-03蒸气凝结水回收系统中常见问题的解决与探讨白瑛华,贾红军,王国香,石莉(河南南阳油田精蜡厂,河南南阳473132)摘要:指出蒸气凝结水回收的重要性的同时对炼油厂蒸气凝结水回收系统中存在的诸如水击、非凝结性气体不能排除、气阻及疏水阀的选型安装等问题的解决办法进行了探讨。

从而达到余热利用,节约能源,保护环境,降低生产成本的目的。

关键词:凝结水;水击;气阻;非凝结性气体;疏水阀中图分类号:TK264. 1文献标识码:BSolution and discussion of problems in steam condensation water recovery systemBAIYing-hua, JIAHong-jun, WANG Guo-xiang, SHILi(Henan NanyangOilField Cerotin Plant, Nanyang 473132, China)Abstract:The importance of recovery of steam condensationwaterwas pointed out. The solution ofproblemssuch aswater hammer, hard to dispose the noncondensables, air lock and selection of steam trap were discussedto save energy, protect environment and lower the cost.Key words:condensation water; water hammer; air lock; noncondensables; steam trap蒸气作为一种热能载体被广泛应用于石油、化、造纸、橡胶等工业领域中。

MTP装置蒸汽凝液回收系统工艺优化改造

MTP装置蒸汽凝液回收系统工艺优化改造陈婧【摘要】In the 460000 t/a coal-to-olefins project of Datang Inner Mongolia Duolun Coal Chemical Co. , Ltd. , in order to eliminate the pipe vibration of medium pressure, low pressure steam condensate, condensate cannot be delivered, the problem of irrational use of energy in MTP Plant, on the basis of existing process, the process optimization transformation of steam condensate recovery system in a whole view was applied, the different press levels of steam condensates were full recovered and staged flashed, the condensate heat also can be effective recovered. It can not only ensure the stable operation of the plant, but also achieve energy saving and consumption reduction.%大唐内蒙古多伦煤化工有限责任公司46万t/a 煤制烯烃项目中,为了消除MTP装置中压、低压蒸汽凝液管网振动、凝液无法外送和能量利用不合理的问题,在原有流程的基础上,对蒸汽凝液回收系统进行整体工艺优化改造,将装置区内不同等级的蒸汽冷凝液全部回收并分级闪蒸,将凝液热能有效回收,既保证装置的稳定运行,又实现装置节能降耗。

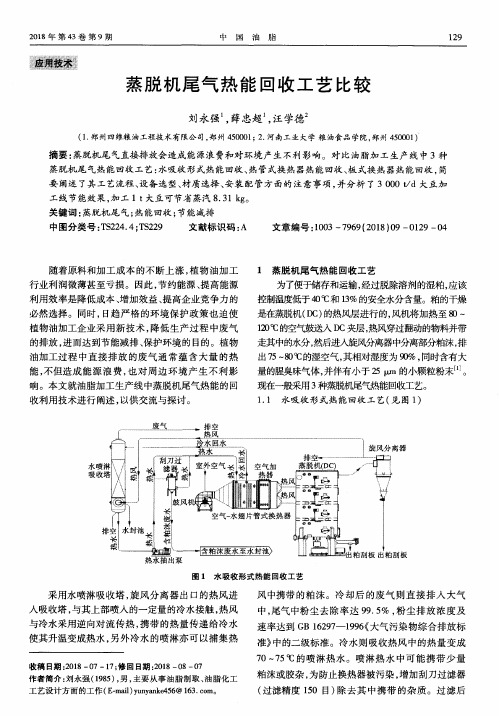

蒸脱机尾气热能回收工艺比较

随 着原 料和 加 工 成本 的不 断上 涨 ,植 物 油 加 工 行业利润微薄甚至亏损。因此 ,节约能源、提高能源 利用效率是降低成本 、增加效益 、提高企业竞争力的 必然选择 。同时 ,13趋严格的环境保护政策也迫使 植物油加工企业采用新技术 ,降低生产过程 中废气 的排 放 ,进 而达 到节 能减 排 、保 护环 境 的 目的 。植 物 油加 工 过程 中 直 接 排 放 的废 气 通 常 蕴 含 大 量 的 热 能 ,不 但 造成 能 源 浪 费 ,也 对 周 边 环 境 产 生 不 利 影 响 。本文 就油 脂加 工生 产线 中蒸 脱 机尾气 热 能 的 回 收利 用技 术进 行 阐述 ,以供 交 流与探 讨 。

间,就会 出现严重腐蚀。② 吸收塔的填料 和液体分 布器 等压 降将 近 1 kPa,如果 处理 不 当会 造 成潮湿 气 体在旋风分离器 中聚集 ,引起设备内壁潮湿 ,粕粉挂 壁 ,严重影响分离效果 ,甚至堵塞闭风落料器 ,造成 设备 内积料。出现这种情况 时,会造成吸收塔填料 堵塞 失去 应有 的作用 。设计 时 ,可 以考 虑 在 吸 收塔 的出 口增 加排 风扇 ,防止 气体在 系统 聚集 停 留 ,还 可 以采用板式塔等压降小的塔 ,或是回收部分热能,另 外部分直接排空。③气体在排 出吸收塔时,会夹带 大量 的液滴 ,影 响 吸 收 塔 周 围 的 环境 和 设 备 运 行 。 安装 时,应该加长吸收塔 出气 口的管道长度。 1.2 热管 式换 热器热 能 回收工 艺(见 图 2)

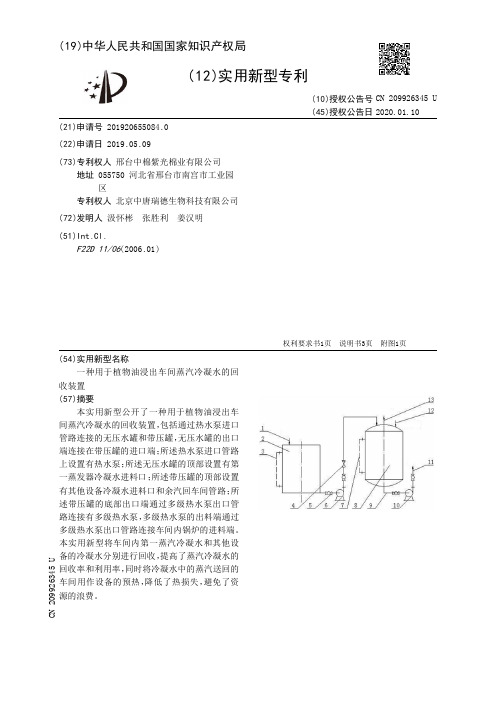

【CN209926345U】一种用于植物油浸出车间蒸汽冷凝水的回收装置【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920655084.0(22)申请日 2019.05.09(73)专利权人 邢台中棉紫光棉业有限公司地址 055750 河北省邢台市南宫市工业园区专利权人 北京中唐瑞德生物科技有限公司(72)发明人 汲怀彬 张胜利 姜汉明 (51)Int.Cl.F22D 11/06(2006.01)(54)实用新型名称一种用于植物油浸出车间蒸汽冷凝水的回收装置(57)摘要本实用新型公开了一种用于植物油浸出车间蒸汽冷凝水的回收装置,包括通过热水泵进口管路连接的无压水罐和带压罐,无压水罐的出口端连接在带压罐的进口端;所述热水泵进口管路上设置有热水泵;所述无压水罐的顶部设置有第一蒸发器冷凝水进料口;所述带压罐的顶部设置有其他设备冷凝水进料口和余汽回车间管路;所述带压罐的底部出口端通过多级热水泵出口管路连接有多级热水泵,多级热水泵的出料端通过多级热水泵出口管路连接车间内锅炉的进料端。

本实用新型将车间内第一蒸汽冷凝水和其他设备的冷凝水分别进行回收,提高了蒸汽冷凝水的回收率和利用率,同时将冷凝水中的蒸汽送回的车间用作设备的预热,降低了热损失,避免了资源的浪费。

权利要求书1页 说明书3页 附图1页CN 209926345 U 2020.01.10C N 209926345U权 利 要 求 书1/1页CN 209926345 U1.一种用于植物油浸出车间蒸汽冷凝水的回收装置,其特征在于:包括通过热水泵进口管路(5)连接用于回收第一蒸发器冷凝水的无压水罐(2)和用于回收其他设备冷凝水的带压罐(8),无压水罐(2)的出口端连接在带压罐(8)的进口端;所述热水泵进口管路(5)上设置有用于将无压水罐(2)内冷凝水泵入带压罐(8)内的热水泵(6);所述无压水罐(2)的顶部设置有用于接入第一蒸发器冷凝水的第一蒸发器冷凝水进料口(1);所述带压罐(8)的顶部设置有用于接入其他设备冷凝水的其他设备冷凝水进料口(12)和用于将带压罐(8)内蒸汽排出的余汽回车间管路(13);所述带压罐(8)的底部出口端通过多级热水泵进口管路(9)连接有用于将带压罐(8)内冷凝水泵出的多级热水泵(10),多级热水泵(10)的出料端通过多级热水泵出口管路(11)连接车间内锅炉的进料端。

DT蒸脱机改造为DTDC蒸脱机方案的探讨

DT蒸脱机改造为DTDC蒸脱机方案的探讨

冯子龙;杨振娟;杨盛华;刘静

【期刊名称】《中国油脂》

【年(卷),期】2003(028)011

【摘要】蒸脱机是油脂浸出工艺中主要的设备之一.阐述了DT和DTDC两种蒸脱机的结构,分析了DT蒸脱机改造的可行性及改造效果.通过对DT蒸脱机的改造,提高了设备的加工能力,使生产出的豆粕粉末度小,颜色金黄,蛋白质变性小,对老油厂的设备改造具有一定的借鉴作用.

【总页数】2页(P18-19)

【作者】冯子龙;杨振娟;杨盛华;刘静

【作者单位】济宁市机械设计研究院,272123,山东省济宁市吴泰闸路106号;山东省济宁市安康制药厂,272100,山东省济宁市;济宁市机械设计研究院,272123,山东省济宁市吴泰闸路106号;山东省济宁粮食中等专业学校,272023,山东省济宁市【正文语种】中文

【中图分类】TS223.4

【相关文献】

1.DTDC蒸脱机的改进和实践 [J], 艾杰

2.DTDC蒸脱机热风风网节能降耗的技术改造 [J], 刘芳;刘春成;郎松彬;裴兴武;袁泰增;于殿宇;姚凯;姚行权

3.DTDC蒸脱机轴承结构的改进 [J], 张定春

4.谈DTDC蒸脱机及配套风网的设计改进 [J], 高建银;刘丽;马继征

5.谈DTDC蒸脱机及配套风网的改进 [J], 张英政;王飞飞

因版权原因,仅展示原文概要,查看原文内容请购买。

富氧常压浸出设备的改进

富氧常压浸出设备的改进刘平;赵景龙;李辉【摘要】锌精矿常压富氧浸出设备存在较多缺陷,引进富氧加压浸出的理念对常压富氧浸出设备进行改造,在保证设备安全的条件下,基本达到加压浸出技术经济指标,达到投资节省,设备优化,操作安全,生产实际可行.【期刊名称】《湖南有色金属》【年(卷),期】2019(035)003【总页数】4页(P38-40,67)【关键词】锌精矿;常压浸出;加压浸出;改造【作者】刘平;赵景龙;李辉【作者单位】桂林理工大学南宁分校,广西南宁530001;桂林理工大学南宁分校,广西南宁530001;湖南有色金属研究院,湖南长沙410100【正文语种】中文【中图分类】TF803.2+1经过十年多的生产,株洲冶炼厂常压富氧直接浸出生产线关停了,原因虽然多方面,但富氧直接浸出仍不失为一种值得探讨和研究的技术。

富氧直接浸出技术为金属硫化矿直接浸出,特别是硫化锌矿生产电解锌提供了一种新的途径。

它摆脱了传统电解锌生产必须产生二氧化硫,并生产硫酸的限制,为没有硫酸销路的地域提供便利。

硫化锌精矿中的硫,是以固态形式的元素硫进入浸出渣,可以单独回收,也可堆积存放,对环境影响小。

且富氧直接浸出技术相对传统锌生产技术,工艺流程相对短、设备密闭、易自动化电气化、综合回收或富集高、少三废[1,2]。

1 富氧浸出的现状富氧直接浸出技术目前有加压富氧浸出和常压富氧浸出两种实际生产。

加压富氧浸出炼锌技术约于20世纪60年代投入工业化生产,其先进性、成熟度和超优的环保效果得到行业普遍认同。

根据各国的生产实际来看,锌浸出率已基本达到了极限值,进一步提高的空间较小,但在安全性、在相对较低的温度和压力下运行等方面仍然有较大的潜力可挖掘。

在高压釜内衬材料、管道及管件材料等改进和成本降低方面仍存在较大的可能性。

我国韶关丹霞冶炼厂目前是采用该技术进行生产,效果较好。

加压富氧浸出技术是在高温145~150℃、总压1.1~1.3 MPa、氧分压约0.7 MPa条件下进行,浸出时间约1.5~2 h。

生物质气化炉燃气二次除焦油及发电机组尾气净化解决方案

生物质气化炉燃气二次除焦油及发电机组尾气净化解决方案一、概况在全球范围内可用的固体生物质数量巨大,主要以农业废弃物和木材废物为主。

生物质分布分散,收集和运输困难,在目前的条件下,难以采用大规模燃烧技术,所以中小规模的生物质气化发电技术(200—5000kW)有其独特的优势。

当前,由于生物质废弃物浪费严重,价格低廉,所以生物质气化发电的成本,约为0.2-0.3元/Kw.h,已接近或优于常规发电,其单位投资仅约3500—4000元/Kw,为煤电的60%-70%,所以具备进入市场竞争的条件。

目前已具备建设MW级生物质气化发电项目的能力。

由于生物质气化技术发电未能很好解决二次环境污染问题(包括焦油对于水的二次污染,发电机组尾气的净化),大大地减缓了其发展的步伐,按目前的技术状况来看,减少燃气中焦油含量和净化发电机尾气,同时避免二次环境污染是生物质气化技术发电发展的关键所在。

1、生物质气化技术发电主要污染物分析就目前技术,生物质气化发电工艺过程产生的主要污染物为:1)、焦油。

焦油又称煤膏,是煤干馏过程中得到的一种黑色或黑褐色粘稠状液体,具有特殊的臭味,可燃并有腐蚀性。

是一种高芳香度的碳氢化合物(voc)的复杂混合物。

2)、二氧化硫(SO2)。

无色,有刺激性气味的有毒气体,易被湿润的粘膜表面吸收生成亚硫酸、硫酸。

对眼及呼吸道粘膜有强烈的刺激作用。

大量吸入可引起肺水肿、喉水肿、声带痉挛而致窒息。

轻度中毒时,发生流泪、畏光、咳嗽,咽、喉灼痛等;严重中毒可在数小时内发生肺水肿;极高浓度吸入可引起反射性声门痉挛而致窒息。

皮肤或眼接触发生炎症或灼伤。

慢性影响:长期低浓度接触,可有头痛、头昏、乏力等全身症状以及慢性鼻炎、咽喉炎、支气管炎、嗅觉及味觉减退等。

“伦敦烟雾”主要是二氧化硫引起的,它对大气可造成严重污染。

3)、氮氧化合物(NOX)。

人为排放的大量挥发性有机物以及NOx等会打破平衡,导致O3及其他一些氧化性物质如PAN等生成,即光化学污染,这是氮氧化物的主要污染机理。

天然气净化厂脱水气提气废气系统改造研究

天然气净化厂脱水汽提气废气系统改造研究摘要目前国内的天然气净化厂脱水装置大多数都采用的是三甘醇(TEG)脱水,以此来降低产品气的露点达到外输指标。

在甘醇再生过程中都要对再生釜内通入产品气作为汽提气,降低重沸器汽相中的水汽分压,提高TEG的再生效果。

而提气后的废气一般只是通过简单重力分离之间外排,这样存在几个问题:1、使生产区内有很大的臭味,且污染环境;2、有大量的液体飘落到再生釜及周围设备和地面上污染了设备3、废气分离外排的冷凝液含有一定量的TEG溶液,加大了溶液的损耗。

因此通过对长庆气田天然气净化厂的提气废气系统气液两项分别进行化验、分析,提出两项可行性改造方案,并对比确定最佳方案,从而达到了提气废气系统节能减排的效果,降低了生产成本。

关键词:天然气净化脱水三甘醇汽提气改造一、脱水工艺流程简介目前国内的天然气净化厂脱水装置大多数都采用的是三甘醇(TEG)脱水,以此来降低产品气的露点达到外输指标。

TEG湿法脱水,其工艺简单,脱水效果较好,操作费用较低且可以循环使用。

天然气脱水工艺流程如图一所示:图一、天然气脱水工艺流程简图吸收了水分的TEG富液经过换热、闪蒸、过滤进入再生釜加热再生,再生完后贫液再经过换热、冷却增压至脱水塔,完成溶液的脱水、再生循环。

再生其间在再生釜内通入产品气作为汽提气,降低重沸器汽相中的水汽分压,提高TEG的再生效果[1]。

一般重沸器温度为200℃,汽提气量40m3/h的条件下,TEG浓度可达99.6%以上。

汽提后的尾气一般经过分离器通过重力自行对气液两相简单分离,气相直接外排至大气,液相也外排至生产污水系统(见图一)。

二、现有工艺的问题和不足如图一所示的汽提气废气系统在生产过程中存在如下几个问题:1、汽提废气通过简单的分离、直接外排使生产装置区内很大的臭味,且污染环境,有悖于油田公司HSE体系精神。

2、废气温度一般在105℃以上,里面夹杂大量水蒸气和TEG溶液,冬季生产和每次给脱水系统补充溶液时,会有大量的液体飘落到再生釜及周围设备和地面上,其中含有少许TEG溶液,污染了设备、同时给工业卫生带来许多不便。

铸件冷却清理线除尘系统设计改造胡兴明黄胜强谢华郎志兴

铸件冷却清理线除尘系统设计改造胡兴明黄胜强谢华郎志兴发布时间:2021-08-17T04:40:17.867Z 来源:《中国科技人才》2021年第13期作者:胡兴明黄胜强谢华郎志兴[导读] 本文主要阐述的是对公司铸造车间开箱落砂后经抛丸的铸件,在铸造车间厂房内的开放区域进行浇冒口切割作业时的除尘系统设计改造。

中车长江铜陵车辆有限公司安徽省铜陵市 244000摘要:本文主要阐述的是对公司铸造车间开箱落砂后经抛丸的铸件,在铸造车间厂房内的开放区域进行浇冒口切割作业时的除尘系统设计改造。

通过技术改造,使原冷却清理线切割室满足摇枕侧架、车钩等铸件浇冒口切割及切割过程中烟尘收集处理要求,实现作业区域污染物从无组织排放到有组织排放的环保要求,改善作业厂区及厂界环境,满足国家和行业环保标准。

关键词:铸件;除尘系统;冷却清理一、前言推进绿色发展,着力解决突出环境污染问题,加大生态系统保护力度,是党的十九大作出的重大决策部署。

人民对美好生活的日益向往,已经从过去的“盼温饱”“求生存”转换到现在“盼环保”“求生态”。

根据环保部2018年下发的《铸造工业大气污染物排放标准》(征求意见稿)要求,铸造生产所有工序均需采取污染治理措施,但公司铸件生产过程中的冷却清理浇冒口切割工序无环保治理设施,原有配套的环保设施不满足现有生产需求,浇冒口切割工序污染物处于无组织排放状态。

中车长江铜陵车辆有限公司生产厂区位于安徽省铜陵市,当地气候属于亚热带湿润季风性气候。

公司铸造车间的清理工序工艺流程图如下图1所示,开箱落砂后经抛丸的铸件在铸造车间厂房内的开放区域进行浇冒口切割,切割过程中会产生烟尘,目前场地无除尘设施,处于无组织排放状态。

本文主要阐述的内容是通过技术改造,使原冷却清理线切割室满足摇枕侧架、车钩等铸件浇冒口切割及切割过程中烟尘收集处理要求。

开箱挂件抛丸下件上料架料架上切割平车平车进切割室人工切割冒口平车退出切割室吊走料架及铸件平车自动卸浇冒口平车复位二次上料架图1 清理工序工艺流程图二、存在的问题1.该套除尘系统电器部分在现有抛丸机及悬挂链控制系统中无法单独控制,原除尘电机采用自耦降压起动箱控制,无法满足变频控制要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Vol.18,2011,No.6

粮食与食品工业

C

ereal and Food Industry

粮油工程

收稿日期:2011-09-01 修回日期:2011-12-04

作者简介:周秀娟,女,1971年出生,工程师,主要从事生物柴油、油脂制取及其加工的品质管理、技术管理工作。

浸出车间蒸脱机及尾气回收系统的改进

周秀娟,廖占权

海油碧路(南通)生物能源蛋白饲料有限公司 (南通 226017

)摘 要:通过对油脂浸出工厂蒸脱机结构及尾气回收系统的改进,改善了蒸脱机的脱溶效果,溶剂消耗明显下降,降低了生产成本,是小型浸出油厂提高经济效益、实现安全生产的重要途径之一。

关键词:油脂浸出工厂;蒸脱机;尾气回收系统;溶剂消耗

中图分类号:TS224.4 文献标识码:B 文章编号:1672-5026(2011)06-0017-02

许多的小型油脂浸出工厂蒸脱机的设计不合

理,蒸脱机的脱溶效果差,尾气回收系统回收溶剂效率低,导致溶剂消耗很高,有的每吨料消耗溶剂甚至高达40kg,对这些浸出油厂,如不进行改造,会面临巨大的安全风险,生产运行成本很高。

本文主要介绍利用现有的设备对关键的蒸脱机及尾气回收系统进行改造,300t/d以下的浸出车间投资费用在10万元以下,是一种低投入、高回报的降低溶剂消耗的改进方法。

1 传统国内常见蒸脱机的结构

以新疆温宿金鑫油脂有限公司150t/d的改造前蒸脱机(见图1)为例,该蒸脱机的结构从上向下数起依次为预脱层、

脱溶层、烘干层1、烘干层2、烘干层3、烘干层4、烘干层5。

它的脱溶只靠上边的预脱层和脱溶层,

下边共有5层烘干层目的是降低粕中水分。

事实上,

如果生产菜籽、棉籽或花生,最多只需要1层烘干层,多数情况下不需要烘干层;如果生产大豆,有2层烘干层就可以了。

因此,该种蒸脱机的结构很不合理,利用率极低,脱溶效果很差,迫切需要改造。

2 改进后蒸脱机的结构

对上述蒸脱机进行改进,改进后的蒸脱机结构从上向下数起依次为预脱层、

透汽层1、透汽层2、脱溶层、烘干层1、烘干层2。

它的脱溶靠上边的预脱层、透汽层1、透汽层2和脱溶层,保留2层烘干层

可以使该蒸脱机适应不同的油料粕脱溶。

改造的方法:原蒸脱机的预脱层、最下边的3层烘干层位置不变,将原蒸脱机的脱溶层去掉,将原蒸脱机的烘干层1、

烘干层2向上位移,将烘干层1改造为透汽层1,该层位移后与预脱层的距离为1 000mm;烘干层2改造为透汽层2,该层位移后与改造后的透汽层1距离为750mm,

烘干层3改造为脱溶层,该层的空间高度为1 440mm,主轴的键槽、刮刀、自动料门等相应进行改造。

改造后的蒸脱机见图2。

图1

改造前的蒸脱机

图2 改造后的蒸脱机

改造后的蒸脱机描述:上面第一层为预脱溶段,有一个蒸汽加热底夹层,在搅拌翅的扫动下加热湿粕。

第二层、第三层、第四层为脱溶烤粕层,第二层、第三层又叫透汽层,制作成底夹层,底夹层是由上下

7

1

粮油工程

周秀娟等:浸出车间蒸脱机及尾气回收系统的改进

两块板制作成,中间有拉筋保证两块板的机械强度,用间接蒸汽加热,底夹层上有多个Φ25的圆孔,下层的蒸汽和溶剂气体从这里向上流动,

物料从这里图3 尾气回收流程

向下流动,透汽层具有自脱溶的效果;第四层又叫脱溶层,是直接蒸汽夹层,夹层上表面有大量的Φ3小直径孔,

直接蒸汽通过夹层上板内的小孔进入料层。

第五层、第六层为干燥层,它们的底夹层通入的是间接蒸汽,粕的最终水分,可以通过间接蒸汽压力来进行调节。

每层装有自动料门及一个方形孔,用于调节从一层到另一层的料位高度及流量;通过调节各层自动料门,可以增加或减少料层厚度,从而改变粕在各层的停留时间,

来调节脱溶、烤粕、烘干程度。

3 尾气回收系统的改进

目前大多数小型油脂厂浸出车间的尾气回收系统都比较简单,有的只是简单的水吸收,有的是冷冻回收,这些方法回收尾气的回收率最高85%,回收率很低。

如改用石蜡油及填料吸收塔的方法吸收尾气,需要增加较多的设备,且投资费用较高,对操作工的操作要求较高,石蜡油又有一定的损耗,如操作不当,石蜡油损耗更大,一般小型浸出油厂不愿接受。

本文介绍的尾气回收系统是利用浸出车间自产

的毛油通过尾气溶解回收塔回收浸出法制油生产中的尾气,结构简单,投资费用少,使用方便,易于维修,气、液接触充分、均匀,尾气回收效果理想。

该尾气回收系统需要在原有生产工艺的基础上增加专利设备尾气溶解回收塔(专利申请号200620077152.2

)、尾气风机、富油泵、毛油冷却器等设备。

尾气回收系统流程见图3。

4 结束语

对小型油脂工厂浸出车间的蒸脱机及尾气回收系统进行小改小革,投资回收期短,降低溶剂消耗效果明显。

以新疆温宿金鑫油脂有限公司150t/d的浸出车间为例,采用上述介绍的方法进行改造,投资6万元,

经过将近2年的运行统计、检测,粕中残溶在300mg/kg以下,排入大气中的气体含溶

30g/m3

,溶剂消耗由改造前的每吨料40kg降低为每吨料1.0kg(

设备老化,如需进一步降低溶剂消耗,其他系统还需进行改造),降低了生产成本,是小型浸出油厂提高经济效益、实现安全生产的重要途径之一。

致谢:感谢新疆温宿金鑫油脂有限公司白经义厂长提供的技术支持!

8

1。