手机PCBA检验标准

pcba验收标准

pcba验收标准

PCBA验收标准主要包括以下几个方面:

1. 外观检查:PCBA外观应该无明显划痕、变形、变色、氧化、焊接不良等缺陷。

2. 尺寸检查:PCBA的尺寸应符合设计要求。

3. 焊接质量检查:包括贴片元件焊接、插件元件焊接、焊盘、焊接翘曲、焊接短路等方面的检查。

4. 电气性能检查:包括电路连通性、电路板的功耗、电路板的信噪比等方面的检查。

5. 环保检查:PCBA应符合国家环保要求,不含有害物质,如铅、汞、镉、六价铬等。

6. 功能测试:根据PCBA的设计要求进行功能测试,确保PCBA能够正常工作。

以上是PCBA验收标准的一些常见方面,具体的验收标准还需要根据PCBA的实际情况和设计要求进行确定。

在进行PCBA验收时,应该严格按照验收标准进行检查和测试,确保PCBA的质量和性能符合要求。

PCBA检验标准(最完整版)

PCBA检验标准(最完整版)PCBA检验标准本检验规范的制定旨在为生产和检验过程提供可依据的标准。

定义:CR——严重缺陷:指单位产品的极严重质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。

其中包括可靠性能达不到要求,可能对人身及财产带来危害或不符合法规规定,外观极严重不合格(降低产品等级,影响产品价格),与客户要求完全不一致等。

MA——主要缺陷:指单位产品的严重质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

其中包括产品性能降低,产品外观严重不合格,功能达不到规定要求,客户难于接受的其他缺陷等。

MI——次要缺陷:指单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

其中包括轻微的外观不合格,不影响客户接受的其他缺陷等。

短路和断路:短路是指两个独立的相邻的焊点之间,在焊锡之后形成接合,造成不应导通而导通的结果;断路是指线路该导通而未导通。

沾锡情况:良好沾锡是指接触角度小于等于60°,焊锡均匀扩散,焊点形成良好的轮廓且光亮。

要形成良好的焊锡,应有清洁的焊接表面,正确的锡丝和适当的加热。

按焊锡在金属面上的扩散情况,可分为全扩散(0°<接触角≤30°)和半扩散(30°<接触角≤60°)。

不良沾锡是指接触角度大于60°,焊锡熔化后形成不均匀的锡膜覆盖在金属表面上,而未紧贴其上。

形成不良沾锡的可能原因有不良的操作方法、加热或加锡不均匀、表面有油污、助焊剂未达到引导扩散的效果等。

按焊锡在金属面上的扩散情况,可分为劣扩散(60°<接触角≤90°)和无扩散(90°<接触角<180°)。

不沾锡是指焊锡熔化后瞬间沾附于金属表面,随后溜走。

不沾锡的可能原因有焊接表面被严重玷污、加热不足、焊锡由烙铁头流下、烙铁太热破坏了焊锡结构或使焊锡表面氧化等。

按部品的外观形状,将SMT实装部品分为有引脚产品和无引脚产品。

pcba外观检验标准与手法

PCBA(Printed Circuit Board Assembly)外观检验标准与手法如下:一、外观检验标准元件焊点:焊锡球应符合最小电气间隙,焊锡球应固定在免清除的残渣内或覆盖在保形涂覆下。

焊锡球的直径应≤0.13mm,否则会被拒收。

元件侧立:宽度对高度比例不超过二比一,元件可焊端与PAD表面应完全润湿,元件大于1206类时将被拒收。

元件立碑:片式元件末端翘起(立碑)将无法通过检验。

元件扁平、L形和翼形引脚偏移:最大侧面偏移不大于引脚宽度或0.5mm(0.02英寸),否则会被拒收。

圆柱体端帽可焊端侧面偏移:侧面偏移≤元件直径宽度或PAD宽度25%,否则会被拒收。

片式元件矩形或方形可焊端元件侧面偏移:侧面偏移≤元件可焊端宽度或PAD宽度50%,否则会被拒收。

J形引脚侧面偏移:侧面偏移≤引脚宽度50%,否则会被拒收。

元件反向:元件上的极性点与PCB二极管丝印方向一致,否则将被拒收。

元件锡量过多:最大高度焊点可以超出PAD或延伸至可焊端的端帽金属镀层顶部,但不可延伸至元件体,否则将被拒收。

元件空焊:元件引脚与PAD之间焊接点良湿润饱满,元件引脚无翘起,否则将被拒收。

元件冷焊:回流过程锡膏完全延伸,焊接点上的锡完全湿润且表面光泽,否则将被拒收。

元件少件或多件:BOM清单要求某个贴片位号需要贴装元件却未贴装元件或不需要贴装元件却已贴装元件,将被拒收。

元件损件:任何边缘剥落小于元件宽度或元件厚度25%,末端顶部金属镀层缺失最大为50%(各末端),否则将被拒收。

元件起泡和分层:起泡和分层的区域不超出镀通孔间或内部导线间距的25%,否则将被拒收。

二、外观检验手法目视检验:通过肉眼或低倍放大镜对PCBA进行外观检查,主要查看上述问题点。

自动光学检测(AOI):通过高倍放大镜和摄像机对PCBA进行自动扫描,对图像进行识别和处理,发现和记录存在的问题。

电子显微镜检测(SEM):利用电子显微镜对PCBA进行高倍放大,以便发现更细微的问题。

通讯产品PCBA检验标准

通讯产品PCBA 检验标准1. 目的:定义SMT作业(Workmanship及品质检验标准。

2. 范围:凡本公司或委外生产之SMA 产品皆适用。

3. 参考资料:无4. 定义:4.1 理想状况(TARGET CONDITION) :此组装状况为接近理想与完美之组装状况。

能有良好组装可靠度,判定为理想状况。

4.2 允收状况(ACCEPTABLE CONDITION) :此组装状况为未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

4.3 拒收状况(REJECT CONDITION) : 此组装状况为未能符合标准之不合格缺点状况,判定为拒收状况。

4.4 主要缺点(Major defect):系指缺点对制品之实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺点,以MA表示之。

4.2 次要缺点(Minor defect):系指单位缺点之使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装之差异,以MI 表示之。

5. 判定标准:SMT零件置件标准一电阻,电容,电感(有极性Chip)零件置件准确度(Y方向) 理想状况(Target Condition)1.零件座落在锡垫的中央且未发生偏移,所有各金属封头都能完全与锡垫接触。

允收状况(Accept Condition)拒收状况(Reject Condition)1•零件Y向偏移,但锡垫尚保有其零件宽度的20%以上。

(Y1 三1/5W)2•金属封头纵向偏移出锡垫,但仍盖住锡垫1/5W以上。

(Y2 三1/5W)Y2 v 1/5WY1 v 1/5W1•零件纵向偏移,锡垫未保有其零件宽度的20% (MI)(Y1 v 1/5W)2•金属封头纵向偏移出锡垫,盖住焊垫不足1/5W(MI)c(Y2 v 1/5W)SMT零件置件标准一电阻,电容,电感(有极性Chip)零件之置件准确度(置件X 方向)理想状况(Target Condition)1.零件座落在锡垫的中央且未发生偏移,所有各金属封头都能完全与锡垫接触。

pcba板检验及接收标准

pcba板检验及接收标准

PCBA板的检验及接收标准包括以下方面:

1.外观检查:检查PCBA板的尺寸精度、位置精度、表面处理以及

电气安全。

尺寸精度应符合设计要求,如孔径、线宽、线距等。

位置精度应准确,无偏差,如元件间距、焊盘位置等。

表面处理应符合要求,如是否有划痕、氧化、油污、裂纹、凹陷、变色、腐蚀等。

电气连接应可靠,无短路、开路现象。

2.允收条件:零件有损坏,但本体保持良好,内部金属组件无外露,

并且文字标示规格,极性可辨识。

IC虽有损坏,但无破裂现象。

IC脚与本体封装处没有破裂。

零件脚无损伤。

零件面吃锡以孔内填锡量达PCB板厚的75%以上。

焊点上的针孔大小小于零件脚截面积1/4,任一点之针孔都没有贯穿过PCB。

这些标准都是为了确保PCBA板的品质和性能,以保证其在实际使用中的稳定性和可靠性。

pcba出货检验标准

pcba出货检验标准PCBA出货检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品的核心部件之一。

在PCBA生产过程中,出货检验是非常重要的环节,它直接关系到产品的质量和性能。

因此,建立科学、合理的PCBA出货检验标准对于保障产品质量具有重要意义。

一、外观检查。

1.1 外观检查是PCBA出货检验的首要步骤,包括检查焊接质量、元器件安装质量、PCB板表面状态等。

焊接质量应该均匀、光滑,无明显的焊接飞溅和虚焊现象;元器件应该安装牢固,无偏位、漏装等现象;PCB板表面应该整洁、无划痕、氧化等现象。

1.2 外观检查还需要关注PCBA的标识和标签,包括产品型号、生产日期、批次号等信息是否清晰、完整。

二、功能检测。

2.1 功能检测是PCBA出货检验的关键环节,通过对PCBA进行电气测试,验证其各项功能是否正常。

包括通电测试、信号测试、通讯测试等。

2.2 在进行功能检测时,需要根据产品的具体要求,制定相应的测试方案和测试标准。

并严格按照标准进行测试,确保产品的性能符合要求。

三、环境适应性测试。

3.1 为了验证PCBA在不同环境条件下的稳定性和可靠性,需要进行环境适应性测试。

包括高温试验、低温试验、湿热试验等。

3.2 环境适应性测试可以有效评估PCBA在极端环境下的工作状态,对于保障产品的可靠性具有重要意义。

四、包装检查。

4.1 包装检查是PCBA出货检验的最后一道工序,主要检查产品的包装是否完好、标识是否清晰、防静电措施是否到位等。

4.2 合格的包装可以有效保护PCBA免受运输过程中的损坏,确保产品在出货后的安全到达客户手中。

总结:PCBA出货检验标准的建立和执行,对于保障产品质量、提高客户满意度具有重要意义。

只有严格执行出货检验标准,确保产品的每一个环节都符合要求,才能生产出高质量的PCBA产品,赢得客户的信赖和支持。

因此,我们每一个PCBA 出货检验人员都应该严格按照标准操作,不放过任何一个细节,为客户提供最优质的产品和服务。

华为PCBA外观质量检验标准

PCBA外观质量检验标准

范围

第 2 页,共 28 页

华为资料 翻印必究

本工艺标准是一本针对PCBA外观 工艺上的某些变动,合格要求要比最终产

质量检验的图集形式的标准。本标准由 品的最低要求稍高些。

公司工艺工作委员会电子装联分会制

定。本标准非等效采用IPC-A-610B。

y 不合格

它不足以保证PCBA在最终使用环境下

6.2 丝网印制的标记 6.3 印章标记 6.4 激光标记 6.5 条形码 6.5.1 可读性 6.5.2 粘附和破损

7.0 涂覆层 7.1 敷形涂层 7.1.1 总则 7.1.2 涂覆 7.1.3 厚度 7.2 涂覆—阻焊膜涂覆术语 7.2.1 起皱/破裂 7.2.2 孔隙和鼓泡 7.2.3 断裂

全操作。其中,强调点有:

坏器件或使器件降低等级的原因,则同样

必须进行ESD的可能性调查。在操作敏感

1.1 电 气 过 载 ( EOS ) 及 静 电 放 电 的元器件的地方,应采取防范措施预防元

(ESD)危险的预防

器件损坏。不正确的及不小心的操作是造

1.1.1 警告标志

成 元 器 件 及 PCBA 有 明 显 程 度 的

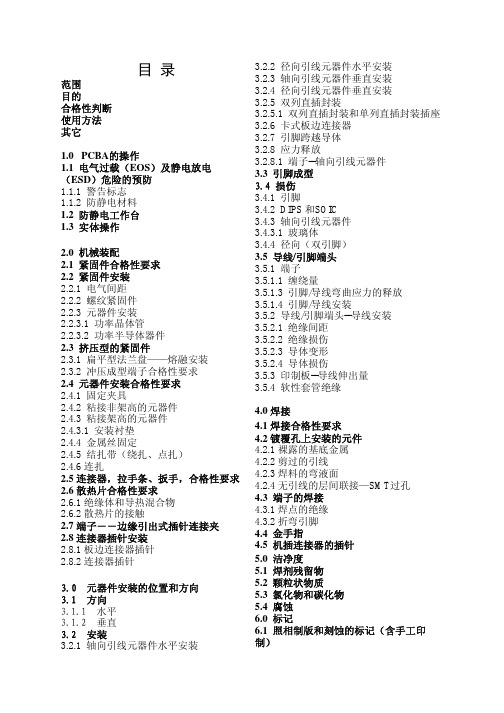

3.0 元器件安装的位置和方向 3.1 方向 3.1.1 水平 3.1.2 垂直 3.2 安装 3.2.1 轴向引线元器件水平安装

3.2.2 径向引线元器件水平安装 3.2.3 轴向引线元器件垂直安装 3.2.4 径向引线元器件垂直安装 3.2.5 双列直插封装 3.2.5.1 双列直插封装和单列直插封装插座 3.2.6 卡式板边连接器 3.2.7 引脚跨越导体 3.2.8 应力释放 3.2.8.1 端子--轴向引线元器件 3.3 引脚成型 3.4 损伤 3.4.1 引脚 3.4.2 DIPS 和SOIC 3.4.3 轴向引线元器件 3.4.3.1 玻璃体 3.4.4 径向(双引脚) 3.5 导线/引脚端头 3.5.1 端子 3.5.1.1 缠绕量 3.5.1.3 引脚/导线弯曲应力的释放 3.5.1.4 引脚/导线安装 3.5.2 导线/引脚端头--导线安装 3.5.2.1 绝缘间距 3.5.2.2 绝缘损伤 3.5.2.3 导体变形 3.5.2.4 导体损伤 3.5.3 印制板--导线伸出量 3.5.4 软性套管绝缘

pcba检验标准

pcba检验标准PCBA(Printed Circuit Board Assembly)是指将已经完成印制电路板(PCB)上贴有电子元器件的组装过程。

在PCBA生产过程中,为了保证产品质量和可靠性,需要进行各种检验。

本文将介绍PCBA的常见检验标准及其内容要求。

一、外观检验外观检验主要通过目视观察和使用显微镜等设备来检查PCBA的外观表面。

外观检验的标准包括:1.焊接质量:焊接点是否完整、焊接是否有虚焊、漏焊、锡球、破损等情况。

2.元器件安装质量:元器件是否平整、正立、定位准确、引脚对称等。

3.印刷错误:印刷电路板上的标识、文字、图形是否正确、清晰。

二、电气性能检验电气性能检验是通过使用电气测试设备来评估PCBA的电气特性。

电气性能检验的标准包括:1.引脚连通性:检查PCBA上各元器件引脚的连通性是否良好,避免开路或短路等问题。

2.电压测试:在给定电源电压下,检查PCBA上各电路的电压是否正常,避免电压偏离范围。

3.信号测试:检查PCBA上各信号线路的传输是否正常,避免信号干扰或失真。

三、功能性检验功能性检验是通过应用场景或特定工作负载来评估PCBA的功能和性能。

功能性检验的标准包括:1.开机测试:检查PCBA在通电的情况下是否能够正常启动和运行。

2.通信测试:测试PCBA上的通信接口是否能够正常连接和传输数据。

3.特定工作负载测试:对特定功能模块或处理器进行负载测试,如处理器性能、温度等。

四、环境可靠性检验环境可靠性检验是通过将PCBA置于不同的环境条件下进行测试,以评估其在不同环境下的可靠性和稳定性。

环境可靠性检验的标准包括:1.温度循环测试:将PCBA放置在不同温度下进行循环测试,以模拟实际工作环境中的温度变化。

2.湿度测试:将PCBA放置在高湿度环境下进行测试,以评估其抗潮湿性能。

3.振动和冲击测试:对PCBA进行振动和冲击测试,以评估其抗震性能。

五、安全性检验安全性检验是评估PCBA在使用过程中的电气、机械和环境安全性能。

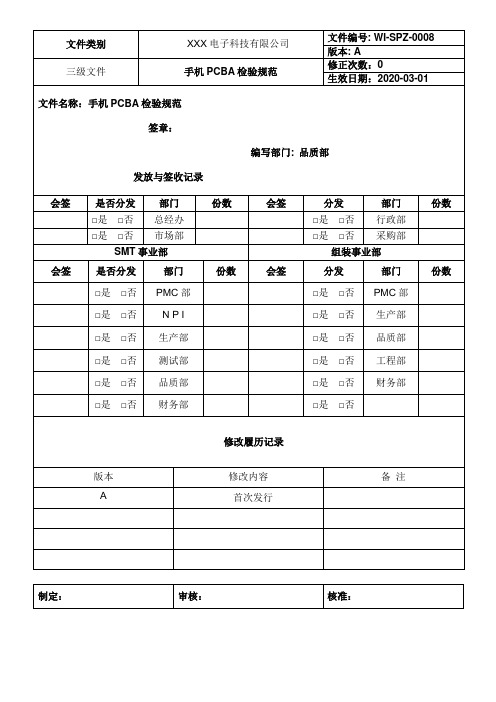

手机PCBA检验规范

生效日期:2020-03-01 WIFI测试开机后进入WIFI菜单,然后开启搜索WIFI信号,要能搜索到而且有信号条显示,否则为NG(搜索时必须有无线网络设备支持TP-LINK)●GPS测试开机后进入GPS菜单,然后开启搜索GPS信号,并且显示信号条,否则为NG(搜索时必须有GPS跟踪仪器设备支持)●包装漏\缺缺数\短装等●目视错\混错装\混装等●标示漏、多、错及残缺不齐,重影,外箱标示与实物不符等。

●包装方式未按照相关要求进行包装。

●备注: 1.如客户有特殊要求则按照客户标准执行2.功能测试流程图参照附件一9.外观检验:9.1 片式元件焊锡检验标准机型:手机客戶:步驟检驗顶目显示图片判定标准1 片式元件标准焊点.1.良好的元件焊点最大焊点高度为焊锡厚度加元件可焊端高度-----------------------OK生效日期:2020-03-012 焊点高度要求.1.最小焊点高度(F)为焊锡厚度加元件可焊端高度的25%或0.5mm,其中以较小者为准---------------------OK3 焊点高度要求.1.焊点高度要超过25%焊锡厚度加元件可焊端高度------------------------OK4 焊点高度要求.1. 最大焊点高度(E)可以超出焊盘或爬伸至金属镀端帽可焊端的顶部,但不可接触到元件本体----------------------OK5 焊接重叠部分标准.1. 元件可焊端与焊盘间的重叠部分(J)可見------------------------OK6 焊点宽度要求.1. 焊点宽度(C)最小为元件可焊端宽度(W)或焊盘宽度(P)的50%,以最小者为准------------------------OK焊點高度>25%元件高生效日期:2020-03-017 元件偏移度.1. 侧面偏移(A)小于或等于元件可焊端宽度(W)或元件焊盘宽度(P)的50%------------------------OK8 焊锡汽孔、吹孔.1. 如滿足焊接要求,焊锡出現汽孔、吹孔可接受,但須列为制程警示------------------------OK9元件裂缝与缺口. 1. 无裂缝、缺口或压痕------------------------OK10 1206或更大元件頂部的裂缝和缺口.1. 1206或更大元件頂部的裂缝和缺口距元件边缘小于0.25mm2. 区域B元缺损.------------------------OK11 裂缝或缺口.1. 裂缝或缺口小于25%厚度(T)、小于25%宽度(W) 、小于50%长度(L)------------------------OK生效日期:2020-03-0112 上顶部未端区金属镀层缺失.1. 上顶部未端区金属镀层缺失未超过50%------------------------OK13 不良元件焊点高度.1. 焊点高度超过元件可焊端顶部并接触到元件体2. 焊点高度小于25%焊锡厚度加元件可焊端高度------------------------NG14 不良焊点宽度.1. 焊点宽度小于元件可焊端宽度或焊盘宽度的50%-----------------------NG15 焊接端无重叠.1. 元件可焊端与焊盘间无重叠,造成空焊-----------------------NG16 焊接端重叠过度.1. 元件可焊端偏移超出焊盘,造成空焊-----------------------NG焊錫接觸元件體焊點高度<25%元件高度(H)生效日期:2020-03-0117 焊接不湿润.1. 焊接未湿润焊盘或可焊端-------------------------NG18 侧面偏移超出允收范围.1. 侧面偏移大于或元件可焊端宽度或元件焊盘宽度的50%-------------------------NG19 元件侧立.1. 矩形片式元件侧面贴装不可接受.(手机基板为高频组件,此顶參照3级标准)-------------------------NG20 元件反白.1. 片式元件贴装颠倒-------------------------NG21 元件一端翘起.1. 片式元件未端翘起(立碑)-------------------------NG生效日期:2020-03-0122 焊锡呈現紊乱痕迹.1. 焊接在冷卻时受外力影响,呈現紊乱痕迹的焊锡-------------------------NG23 焊锡破裂或裂缝.1. 焊锡出現破裂或裂缝------------------------NG24 焊锡短路.1. 焊锡在导体间出現的非正常焊接,形成短路.(即焊锡將不同一线路的两個焊点连接在一起)-------------------------NG25 焊锡球.1. 焊锡泼溅未被包封(如焊剂残留物或共形涂层膜),或未附著于金属表面2. 固定焊锡球距焊盘或导线大于0.13mm或单個直徑大于0.13mm或600mm2內多于5個焊锡球或泼溅-------------------------NG生效日期:2020-03-0126 焊锡球.1. 直徑小于0.05mm(0.02in)的锡球聚成一团2. 任何互相连接聚成一团的锡球-------------------------NG27 焊锡渣.1. 焊锡泼溅未被包封(如焊剂残留物或共形涂层膜),或未附著于金属表面-------------------------NG28 焊锡泼溅.1. 焊锡泼溅未被包封(如焊剂残留物或共形涂层膜),或未附著于金属表面-------------------------NG29 元件裂缝或缺口.1. 任何电极上的裂缝或缺口2. 玻璃元件体上裂缝、刻痕或任何损伤3. 任何电阻质的缺口-------------------------NG30 元件裂缝或缺口.1. 元件本体上裂缝或压痕-------------------------NG生效日期:2020-03-0131 金属镀金层的缺失.1. 金属镀金层的缺失超过顶部区域的50%-------------------------NG32 元件剥落.1. 剥落导致陶瓷暴露2. 剥落超出元件宽度(W)或厚度(T)的25%-------------------------NG9.2 扁平、L形和翼形引脚焊接检验标准33 扁平、L形和翼形引脚未端焊接宽度.1. 未端焊点宽度等于或大于引脚宽度2. 焊锡良好------------------------OK生效日期:2020-03-0134 扁平、L形和翼形引脚未端焊接宽度.1. 最小未端焊点宽度(C)为引脚宽度(W)的50%------------------------OK35 扁平、L形和翼形引脚未端焊接高度.1. 焊点的延伸高度不高于引脚高度(H)的75%------------------------OK36 1. 检查翼形引脚元件根部焊接.2. 图示位置【1】为根部焊点延伸超过引脚弯曲的中间位置.1.根部焊点延伸超过这個引脚弯曲的中间位置,但不可延伸超过引脚高度的75%------------------------OK37 扁平、L形和翼形引脚侧面焊点长度.1. 最小侧面焊点长度(D)等于引脚宽度(W)或0.5mm,以较小者为准2. 当引脚长度(L)小于引脚宽度(W),最小侧面焊点长度(D)至少为引脚长度(L)的75%------------------------OK38 扁平、L形和翼形引脚最大跟部焊点高度.1. 低引脚外形的器件(引脚位于或接近于元件体的中下部,如SOIC、SOT等),焊锡可爬伸至封装或元件体下------------------------OK焊點的延伸不高於引腳高度(H)的75%引腳彎曲中間位置1生效日期:2020-03-0139 扁平、L形和翼形引脚最小跟部焊点高度.1. 最小跟部焊点高度(F)等于焊锡厚度(G)加引脚厚度(T)的50%------------------------OK40 內向L形引脚焊点.1. 最小侧面焊点宽度大于50%引脚长度2. 最小未端焊点宽度大于50%引脚宽度3. 最大焊点高度为焊锡厚度加引脚高度4. 最小焊点高度为焊锡厚度加25%引脚高度----------------------OK41 扁平、L形和翼形引脚侧面偏移.1. 最大侧面偏移(A)不大于引脚宽度(W)的50%或0.5mm,以较小者为准---------------------OK42 扁平、L形和翼形引脚侧面偏移.1. 侧面偏移大于引脚宽度(W)的50%或0.5mm----------------------NG生效日期:2020-03-0145 扁平、L形和翼形引脚最小跟部焊接.1. 根部焊接未延伸至引脚弯曲的中间位置-----------------------NG46 扁平、L形和翼形引脚最大跟部焊接.1. 焊锡超过引脚高度的75%-----------------------NG47 扁平、L形和翼形引脚最大跟部焊接.1. 焊锡接触高引脚外形元件体或末端封装-----------------------NG43 扁平、L形和翼形引脚侧面偏移.1. 侧面偏移(A)大于引脚宽度(W)的50%或0.5mm--------------------NG44 扁平、L形和翼形引脚最小跟部焊接.1. 最小跟部焊点高度小于焊锡厚度加引脚厚度的50%-----------------------NG超過了引腳75%高度生效日期:2020-03-0148 扁平、L形和翼形引脚焊接短路.1. 同一元件引脚间焊锡连接造成短路-----------------------NG49 扁平、L形和翼形引脚空焊.1. 元件引脚或电极与焊盘之间沒有被焊料所连接(如:焊接前面表面沾污)----------------------NG50 扁平、L形和翼形引脚空焊.1. 元件的一個脚或多個脚变形,不能与焊盘正常接触-----------------------NG51 扁平、L形和翼形引脚少锡.1.因少锡而出現露铜的不良現象-----------------------NG52IC引脚断. 1. IC引脚断缺-----------------------NG腳斷生效日期:2020-03-01 9.3 形引脚焊接检验标准53 I形引脚侧面偏移.1. 无侧面偏移或侧面偏移(A)小于25%引脚宽度(W)-----------------------OK54 I形引脚未端焊点宽度.1. 未端焊点宽度(C)大于引脚宽度(W)2. 最小未端焊点宽度(C)大于75%引脚宽度(W)-----------------------OK55 I形引脚最小侧面焊点长度.1. 最小侧面焊点长度(D)不作要求-----------------------OK56 I形引脚最小焊点高度.1. 最小焊点高度(F)为0.5mm-----------------------OK57 I形引脚侧面偏移.1. 任何侧面偏移(A)均为不良-----------------------NG生效日期:2020-03-0158 I形引脚趾部偏移.1. 任何趾部偏移(B)均为不良----------------------NG59 I形引脚焊点高度.1. 未正常湿润2. 焊锡接触到元件体3. 焊点宽度小于75%引脚宽度-----------------------NG60 I形引脚焊点高度.1. 焊点高度(F)小于0.5mm-----------------------NG生效日期:2020-03-01 9.4 城堡形可焊端,无引脚芯片焊接检验标准61 城堡形引脚可焊端,无芯片引脚焊点.1. 无侧面偏移-----------------------OK62 城堡形引脚可焊端,无芯片引脚焊点最大侧面偏移.1. 最大侧面偏移(A)小于城堡宽度(W)的50%----------------------OK63 城堡形引脚未端焊点宽度.1. 最小未端焊点宽度(C)大于城堡宽度(W)的50%----------------------OK64 城堡形引脚最小侧面焊点长度.1. 最小侧面焊点长度(D)为最小焊点高度(F)或延伸至封装的焊盘长度(S)的50%,以较小者为准----------------------OK65 城堡形引脚最小焊点高度.1. 最小焊点高度(F)为焊锡厚度加城堡高度(H)的25%-----------------------OK生效日期:2020-03-0166 未端偏移.1. 任何未端偏移(B)均为不良-----------------------NG67 未端焊点宽度.1. 未端焊点宽度(C)小于城堡宽度(W)的50%----------------------NG68 侧面焊点长度.1. 侧面焊点长度(D)小于焊点高度(F)或延伸至封装的焊盘长度(S)的50%,以较小者为准----------------------NG生效日期:2020-03-01 9.5扁平焊片引脚焊接检验标准69 扁平引脚偏移.1. 侧面偏移小于25%引脚宽度2. 不允許有趾部偏移-----------------------OK70 扁平引脚焊点.1. 最小未端焊点宽度大于75%引脚宽度-----------------------OK71 扁平引脚偏移.1. 侧面偏移(A)小于25%引脚宽度(W)-----------------------OK生效日期:2020-03-01 9.6 元件放置方向检验标准72 IC摆放方向.1. IC以缺口左边起为第一脚逆时针方向递增2. 摆放方向以客户提供的位号图为准-----------------------OK73 元件置放要求.1. 元件完全放在它的PCB板上印刷的外形轮廓(白色背纹)內,任何轮廓部分被覆盖是不能接受的-----------------------NG74 极性元件摆放.1. 极性元件摆放元件正极与PCB极性方向标示不符-----------------------NG生效日期:2020-03-01 9.7 清洁度检验标准75 助焊剂残留物.1. 助焊剂残留物未影响目視检查2. 助焊剂残留物未接近组装件的测试点-----------------------OK76 PCB板变色.1. 由于替换或修理元器件造成的轻微变色是可以接受的-----------------------OK77 助焊剂残留物.1. 潮湿、有粘性或过多的焊剂残留物,可能扩展到其它表面2. 在元件表面,有影响电气连接的免清洗焊剂的残留物存在-----------------------NG78 表面清洁度.1. 在金属表面或安装件上存在有色焊剂残留物或锈斑2. 存在明显的侵蚀現象-----------------------NG79 表面清洁度.1. 在印刷板表面有白色的残留物2. 在焊接点周围有白色的残留物存在3. 金属表面有白色结晶------------------------NG生效日期:2020-03-0180 基板表面烧焦.1. 烧焦造成元件或表面的物理损伤-----------------------NG81 焊盘损伤.1. 任何类型镀金焊盘的表面损伤、刮伤、凹痕、烤焦和其它2. 焊盘上任何类型的污染、助焊剂的残留、焊锡和其它-----------------------NG82 插座不洁、內壁pin爬锡.1. 插座上任何类型的污染、助焊剂的残留、焊锡和其它2. 插座內壁pin爬锡、氧化、变色-----------------------NG生效日期:2020-03-01 9.8 阻焊膜检验标准83 阻焊膜褶皱&裂缝.1. 阻焊膜在回流焊或再焊接后,只要层膜不出現开裂、翘起或破坏2. 焊接和清洗工艺后,阻焊膜不出現起泡、划痕、空洞或褶皱現象------------------------OK84 PCB起泡、划痕和空洞.1. 阻焊膜起泡、划痕和空洞,沒有造成相临导线和导线表面桥接或断开.阻焊膜局部脱落的部位,也不形成具有潜在危险的情況2. 没有线路部位起泡直径在5MM内可接收-----------------------OK85 阻焊膜起泡、划痕和空洞.1. 阻焊膜的起泡、划痕和空洞形成了相临电路的桥接2. 组装件在经过胶带试验测试后,阻焊膜中的起泡、划痕和空洞形成了剥离現象3. 助焊剂、油脂或清洁剂渗入到起泡的阻焊膜的下面4. 在有线路部位有出现起泡或线路明显出现划伤、破损------------------------NG86 阻焊膜起泡、划痕和空洞.1. 阻焊膜的剥落影响到组件的外观和功能2. 起泡/刮伤/空洞使焊料桥接------------------------NG生效日期:2020-03-0187 层压板起泡/分层.1. 在镀覆孔间或內部导线间有任何起泡/分层的痕迹------------------------NG88 铜铂翘起.1. 任何元件引脚焊点的铜铂翘起均为不良------------------------NG生效日期:2020-03-019.9基板变形度检验标准步驟检驗顶目显示图片判定标准89 基板的变形度.1. 弓曲和扭曲在端子焊接过程中或最終使用时未造成破坏2. 需考虑形狀、配合和功能及产品的耐久性------------------------OK90 基板的变形度.1. PCB 弯曲或者扭曲大于或等于PCB 最长边长度的0.75%-------------------------NG91 基板的变形度.1. PCB 弯曲或者扭曲大于或等于PCB 最长边长度的1.0%-------------------------NG生效日期:2020-03-019.10 卡座/连接器偏移、浮高外观判定标准步驟检驗顶目显示图片判定标准92 卡座(SIM卡/T卡)pin脚.1. 卡座pin脚焊接锡量爬伸至引脚以上部分2. 引脚著锡部分有明显異色(如红色)产生3. pin脚以上部分铜片溅有Flux未清洁干凈-----------------------------NG93 卡座类(SIM卡/T卡)pin脚.1. 卡座pin脚变形2. 卡座焊接超出PCB印刷背纹-----------------------------NG94 卡座(SIM卡/T卡)偏移.1. 垂直、水平偏移:卡座偏移超出PCB印刷丝印(压住丝印框可允收)2. 角度偏移> 5°3. 无丝印框时以焊盘为标准垂直、水平偏移超出0.1MM,角度偏移> 5°-----------------------------NG生效日期:2020-03-0195 卡座(SIM卡/T卡)浮高.1. 卡座浮高在0.2MM内可允收-----------------------------OK96 电池连接器偏移/浮高.偏移:1. 角度偏移:偏移角度< 5°2. 垂直、水平方向偏移:未超出PCB印刷丝印浮高:浮高高度< 0.2MM-------------------------OK97 耳机座偏移/浮高偏移:3. 角度偏移:偏移角度< 5°4. 垂直、水平方向偏移未超出PCB印刷丝印浮高:浮高高度< 0.2MM--------------------------OK生效日期:2020-03-019.11 金手指外观判定标准步驟检驗顶目显示图片判定标准98 外露金边/接地金手指(图例红色框线区域)正常板1. 金手指表面有分层、发黑、起泡现象.2. 红色框线內被贴纸覆盖3. 一个点沾锡直径超出3MM4. 沾锡直径< 1MM,沾锡点数超出7个5. 沾锡高度>0.1MM--------------------不接收1. 一个点沾锡直径不超出3MM2. 沾锡直径< 1MM,沾锡点数不超出7个3. 1MM<沾锡直径<3MM,点数不超出5个4.以下按键金手指所提到的划伤、针孔、异色、侧向突出、脏污、缺口、破孔所能接受的标准--------------------可接收返修板无论是贴片印锡/设计漏锡造成,还是组装人为大面积沾锡(包括屏蔽罩/盖),只需保证将锡拖平,高度不超出0.1MM。

PCBA检验标准

PCBA检验标准版本:1.0 页次:1/11生效日期2018-9-1修订记录版本修订条款修订内容新/修订日期新/修订人1.0 01 首次发行2018-09-01会签部门□总经办□SMT生产部□计划部□财务部□仓库□工程部□人力资源部□品质部□生产部□采购部核准审核制定制作单位受控章PCBA检验标准版本:1.0 页次:2/11一、目的:手机SMT贴片的半成品或成品外观方面缺陷的判定标准,以给生产产品合格做出判定指导。

二、适用范围:本标准适用于本公司客户处提供的各型号PCBA检验。

三、引用文件:《PCBA技术规格书》、BOM(ECN)。

四、定义:4.1 CRI(致命缺陷):凡是对人身安全可能造成伤害或违反法律法规或造成功能完全失效的不良品,包括导致功能失效的外观不良品均为A类不合格品4.2 MAJ(主要缺陷):凡是对功能会造成轻微不良影响或者对后续装配使用会造成困难的不良品以及用户不能接受造成退货(维修、更换)的外观不良品,均为B类不合格品。

4.3 MIN(次要缺陷):通常使用下不影响产品性能的轻微外观及结构不良品且不会导致退货(维修、更换),均为C类不合格品.五、抽样方案:5.1 根据·GB/T 2828.1-2003 中的一般检查水平II水平抽样检验标准进行抽样检查。

5.2 AQL取值(抽样有特殊规定的除外):CRI(致命缺陷)=0;MAJ(主要缺陷)=0.4;MIN(次要缺陷)=1.0。

5.3 检验抽样方案转换原则(针对同一供应商同一型号的部品):6.2.4.1 正常检查转加严检查的条件:连续5批中有3批(包括检验不到5批已发现3批)检验不合格。

5.4 加严检查转正常检查的条件:连续5批合格。

5.5 正常检查转放宽检查的条件:①连续10批检验合格;②10批中不合格品(或缺陷)总数在界限个数以下;③生产正常;④主管者认为有必要。

以上四个条件必须同时满足。

5.6 放宽检查转正常检查的条件:①1批检验不合格;②生产不正常;③主管者认为有必要。

pcba外观检验标准判定

pcba外观检验标准判定

PCBA外观检验标准判定主要包括以下几个方面:

1.焊盘:通过观察焊盘是否整齐,在表面是否有明显氧化或损伤,是否有拼焊、漏焊、棱焊等现

象来判断焊盘的质量。

2.元器件位置:不同元器件在不同区域的位置要求不同,位置不准确的元器件会影响到整个电路

的通断。

通过外观检查,可以判断元器件的位置是否准确,是否与设计相符。

3.元器件旁的夹具:元器件旁通常会有夹具,用作固定元器件呈现统一的姿态,外观检验时应判

断夹具的大小、颜色和夹紧力度是否与设计文档相符。

1。

pcba检验标准最完整版)

◎ ◎

标签剥离部分不超过 10%且仍能满足可读性要求

◎

标签剥离部分超过 10%或脱落﹐无法满足可读性要求

◎

非线路露铜直径>=0.8mm ;线路露铜不分大小

20

露铜

非线路露铜&其它露铜直径<0.8mm

◎ ◎

底部未平贴于 PCB 板≧0.5mm 高度(电容,电阻,二极管,晶振)

17

零件翻面 有区别的相对称的两面零件互换位置

◎

宽和高有差别的片状零件侧放﹐零件规格在 0805(含 0805)以下

18

侧放

宽和高有差别的片状零件侧放﹐零件规格在 0805 以上

◎ ◎

丝印不清﹐有破损但不超过 10%﹐被涂污或重影但尚能识别

◎

无丝印或印墨印伤 pad

◎

丝印模糊不清,有破损超过 10%﹐无法辩认 19 丝印及标签不良

3.2 SMT 部分﹕

项次

内容

1

极性反

2

缺件3错件4 Nhomakorabea多件

5

撞件

6

损件

7

锡尖

8

短路

9

冷焊

10

空焊

11

锡渣

12 锡珠(锡球)

13

多锡

14

锡不足

15

残留物

16

偏移

不良现象描述

缺点分类 主要 次要

有极性的零件方向插错(二极管,IC,极性电容,晶体管等)

◎

PCB 板应有的零件而未焊零件者或是焊接作业后零件脱落

21

浮高(高翘)

浮高≧0.8mm,但不能造成包焊(跳线) 浮高≧0.2mm(排插,LED,触动开关,插座)

PCBA成品出厂检验标准

PCBA成品出厂检验标准引言PCBA(Printed Circuit Board Assembly)是指将元器件焊接到印刷电路板上,完成电路板的组装过程。

为确保产品质量,PCBA成品出厂前需要进行严格的检验。

本文档旨在制定PCBA成品出厂检验标准,以确保产品质量达到客户要求和行业标准。

1. 检验对象PCBA成品出厂检验的对象为已完成组装并通过功能测试的PCBA 产品。

2. 检验内容PCBA成品出厂检验的内容包括以下几个方面:2.1 外观检验外观检验主要包括以下几个方面的检查:•PCB板表面是否有破损、变形等现象;•元器件是否完好无损、焊接是否牢固;•是否存在电路短路、焊接错误等问题;•颜色、印刷是否符合要求;•表面涂层是否均匀、无划痕。

2.2 功能检验功能检验是通过对PCBA产品进行各项功能测试,验证产品的功能是否正常。

功能检验需要根据产品的设计要求和相关标准制定相应的测试方案和测试步骤。

2.3 电性能检验电性能检验主要包括以下几个方面:•电压测试:根据设计要求和标准,对PCBA产品进行电压测试,确保电压值在允许范围内;•电流测试:根据设计要求和标准,对PCBA产品进行电流测试,确保电流值在允许范围内;•电阻测试:根据设计要求和标准,对PCBA产品的电阻进行测试,确保电阻值在允许范围内;•纹波测试:根据设计要求和标准,对PCBA产品的纹波进行测试,确保纹波值在允许范围内。

3. 检验方法PCBA成品出厂检验的方法主要包括以下几个方面:3.1 外观检验方法外观检验方法主要包括目视检查、使用显微镜进行观察等。

3.2 功能检验方法功能检验方法需要根据产品的功能要求制定相应的测试方案和测试步骤。

测试方法可以包括使用测试仪器进行测试、手动操作等。

3.3 电性能检验方法电性能检验方法需要使用相应的测试仪器进行测试,根据设计要求和标准制定测试方案和测试步骤。

4. 检验标准PCBA成品出厂的检验标准应与设计要求和行业标准相一致。

华为PCBA外观质量检验标准

3.0 元器件安装的位置和方向 3.1 方向 3.1.1 水平 3.1.2 垂直 3.2 安装 3.2.1 轴向引线元器件水平安装

3.2.2 径向引线元器件水平安装 3.2.3 轴向引线元器件垂直安装 3.2.4 径向引线元器件垂直安装 3.2.5 双列直插封装 3.2.5.1 双列直插封装和单列直插封装插座 3.2.6 卡式板边连接器 3.2.7 引脚跨越导体 3.2.8 应力释放 3.2.8.1 端子--轴向引线元器件 3.3 引脚成型 3.4 损伤 3.4.1 引脚 3.4.2 DIPS 和SOIC 3.4.3 轴向引线元器件 3.4.3.1 玻璃体 3.4.4 径向(双引脚) 3.5 导线/引脚端头 3.5.1 端子 3.5.1.1 缠绕量 3.5.1.3 引脚/导线弯曲应力的释放 3.5.1.4 引脚/导线安装 3.5.2 导线/引脚端头--导线安装 3.5.2.1 绝缘间距 3.5.2.2 绝缘损伤 3.5.2.3 导体变形 3.5.2.4 导体损伤 3.5.3 印制板--导线伸出量 3.5.4 软性套管绝缘

10.0 表面安装PCBA 10.1 胶粘接 10.2 焊点 10.2.1 片式元件/只有底部焊端 10.2.2 片式元件--矩形或正方形焊端元

件--焊端有1,3或5个端面 10.2.3 圆柱形焊端 10.2.4 城堡形焊端的无引线芯片载体 10.2.5 扁带“L”形和鸥翼形引脚 10.2.6 圆形或扁平形(精压)引脚 10.2.7 “J”形引脚 10.2.8 “I”形引脚的对接焊点

检验人员及工艺人员在进行PCBA外观检 明而故意这么做的。

验时使用。本标准适用于XX公司的产

品。

使用本标准需要特别注意每一节的主

题以避免错误理解。

在标准的文字内容与图例相比出现分

PCB电路板手机PCBA测试流程

PCB电路板手机PCBA测试流程手机PCBA检验规范手机PCBA检验规范一目的为公司的PCBA检验提供流程、作业要求、测试方法和设备需求等指导。

二适用范围适用于所有手机PCBA的外观和性能检验。

针对客户对个别机型有特殊要求与此规范存在冲突的,以客户特殊标准为准。

三.注意事项3.1所有PCBA成品,接触这些板子的操作员必须配戴接地腕带。

3.2MEM中提到的有关检查标准的部分,是为了适应生产中出现的特殊情况而临时制定的。

3.3所有的检查点都应以数据来控制工艺流程。

3.4此标准只有得到质管部批准后才可执行或更改。

四.原则4.1检验PCBA板必须使用专用显微镜。

4.2.室内温度25±5℃4.3检验光源:500Lux以上4.4目视位置:在放大灯下目视检查.4.5检验工具:静电环,放大灯,手套等4.6测试重要工具:CMU200&8960.cable线、电脑、LCM、Speaker、测试夹具4.7外观及性能抽样均按照GB2828—2003,正常检验一次抽样方案,一般检验水平Ⅱ,抽取样本进行检验;外观AQL:Major:0.4;Minor:1.5;功能AQL:A类不良(功能无法实现):不允许有B类不良(功能能实现,但存在严重缺陷):0.4C类不良(功能能实现,但存在轻微缺陷):1.0五.焊接检验标准5.1焊接短路:两点间焊锡连接都将被拒收,除非焊盘之间有连线。

接受拒收芯片短路:如果管脚之间被焊锡连接,就拒收。

元件短路:不应相连的焊盘,因焊接而短路,拒收。

元件管脚短路:不同线路由于焊接而短路,拒收。

注:焊接短路,通常是由于过多的焊锡或元件错位造成的。

5.2任何冷焊或不熔化焊都将被拒收。

注:冷焊通常是在焊点处未充分加热所引起的,其表面无光泽且粗糙。

5.3焊接裂纹接受拒收引脚元件焊接裂纹超过焊点周围的50%,拒收。

片状元件的焊锡有裂纹,拒收。

5.4半浸润:如果有周长的焊脚表面是和焊锡接上的半浸润焊是可以接收的,无脚元件不能有半浸润(吃锡量少于元件焊接点的50%)现象。

手机pcba检验标准

NG

NG

Edited by : Alex Liu

4.18 焊接不良-锡尖

定义:

PAD, 零件腳,螺絲孔焊錫凸出部份.

NG 允拒收标准:

A.锡尖超出焊点之高度1mm B.錫尖與周圍零件,線路間之間距小于最小電氣

性能間距之要求(<0.3mm). C.錫尖影響后续組裝作業 凡符合以上三点之中的任意一点的均不可接受.

允拒收标准:

A.最小末端焊点宽度C大于城堡宽度W的50%. B.最小侧面焊点长度D大于引脚宽度W或0.5mm,其 中的较小者. C.根部焊点高度F不作特别要求,但是焊点必须 正常润湿。 必须以上三点同时满足才可接受.

B.不允许伤及PCB线路,

露铜允拒收标准:

A.不允许PCB线路有露铜的现象 B.不影响引线的露铜面积不得大于1m㎡

焊盘氧化允拒收标准:

A.不接受

焊盘氧化允拒收标准:

A.焊接面.线路等导电区不可有脏污或发白

B.在非导电区允许有轻微的发白或脏污面积不大于2.5m㎡

2

Edited by : Alex Liu

凡符合以上两点之中的任意一点的均不可接受.

NG

备注:城堡形零件的焊点可延伸至城堡顶端.

NG

NG

OK

Edited by : Alex Liu

4.31 焊接不良-少锡

定义:

零件脚或焊接面锡量偏少.

允拒收标准:

NG

不可接受

NG

Edited by : Alex Liu

4.32 焊接不良-矩形或方形可焊端片式元件少锡

允拒收标准:

可焊端偏超出焊盘为不可接受.

NG

NG

NG

Edited by : Alex Liu

手机MID-PCBA品质检验标准--朱明

阿龙电子手机/MID--PCBA检验标准文件编号:适用主板:版本:共30 页拟制朱明2012-09-29审核批准1.目的为确保阿龙电子有限公司设计生产的手机/MID主板质量稳定,符合国家标准并使客户满意,特制定本标准2.适用范围本标准适用于阿龙电子有限公司设计生产的手机/MID主板,包括阿龙通讯研发设计所涉及的所有硬件平台。

3. 引用技术文件或标准GB/T.2828-2003 逐批检查计数调整型抽样程序及抽样表GB/T.2829-2003 周期检查计数抽样程序及抽样表GSM 05.05 Radio transmission and reception (Phase 2)4.定义4.1检验过程抽样依据按照GB/ T2828.1-2003 逐批检验抽样计划;外观检验项目:一般检查水平Ⅱ功能、性能检验项目:一般检查水平Ⅱ4.2 抽样标准:以缺陷数为不合格品数,按以下标准判定检验结果(必要时需放宽或加严检验,亦按照GB/ T2828.1-2003 逐批检验抽样计划所规定的内容执行);4.3 外观检验项目:严重缺陷(CRI):Ac=0, Re=1,(无论批量大小):严重缺陷(Critical Defect):产品存在对使用者的人身及财产安全构成威胁的缺陷或造成主板不能使用的缺陷或严重影响主要性能指标、功能不能实现的缺陷;重缺陷(MAJ):AQL=0.4:重缺陷(Major Defect):产品存在下列缺陷,为重缺陷;功能缺陷影响正常使用;性能参数超出规格标准;漏元件、配件或主要标识,多出无关标识及其他可能影响产品性能的物品;包装存在可能危及产品形象的缺陷;导致最终客户拒绝购买的结构及外观缺陷;轻缺陷(MIN):AQL=1.0:轻缺陷(Minor Defect):影响主板外观的缺陷,不影响产品使用,最终客户有可能愿意让步接受的缺陷;注:有些外观检查中发现的问题会影响到产品的功能,则按照功能缺陷的标准来确定缺陷等级;如按键脱落会导致按键无功能,为主要缺陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手机PCBA检验标准

1.目的

为确保手机、PCMCIA卡等通信终端产品的质量满足我司需求,为产品检验和质量控制提供检验判定依据,而特别制定此标准。

2.适用范围

本检验规范适用于外协生产的所有手机、PCMCIA卡单板以及外协厂加工手机单板、PCMCIA卡回货后的抽样检验。

3.引用文件

3.1GB2828-87 《逐批检查计数抽样程序及抽样表》

3.2IPC-A-610C电子装连的验收条件

3.3XXXXX有限公司企业标准《抽样计划实施办法》

3.4波峰焊、再流焊和手工焊接焊点可接受性规范。

4.检验项目

4.1PCB检查

4.2元器件检查

4.3焊点、注胶

4.4标签、条码

4.5屏蔽罩贴装

4.6测试、入库

5.检验方式及接收判别标准

5.1 依据GB2828-87抽样标准

5.2 抽样等级---正常抽样(Ⅱ)

5.3 AQL水准依缺点分:

严重缺陷AQL=0;主要缺陷AQL=0.65 ;次要缺陷AQL=2.5

6.本标准缺陷定义

6.1 严重缺陷:会导致用户人身安全受到威胁的故障,如电容爆炸等

6.2 主要缺陷:影响产品性能的缺陷。

6.3 次要缺陷:不影响产品性能的缺陷。

7.检验条件以及检验工具

7.1目检:人与PCBA表面的垂直距离为300mm

必要时可采用放大镜或显微镜检查

7.2 检验工具:防静电手环手套、游标卡尺、塞规、万用表、稳压电源、镊子、放大镜(5倍)、显微镜(10倍-40倍,需要仲裁时使用)、防静电毛刷等

8.名词定义

冷焊:一种反应润湿作用不够的焊点,由于加热不足或清洗不当和焊锡中杂质过多造成,其特征为:表面灰色、多孔、疏松。

虚焊:也即假焊,元件端子和焊盘之间没有形成可靠的焊点。

少锡:焊料量低于最少需求量,造成焊点不饱满。

脱焊:也即开焊,包括焊接后焊盘与基板表面分离。

吊焊:元器件的一端离开焊盘而向上方斜立。

润湿:焊点上的焊料与被焊金属表面形成的接触角小于等于90。

侧立:元器件原本平放的焊接后焊端成侧立状态。

碑立:元器件原本平放的焊接后焊端成直立状态。

桥接:两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连。

拉尖:焊点的一种形状,焊料有突出向外的毛刺,但没有与其他导体或焊点相接触。

锡珠:焊接时,粘附在印制板、阻焊膜或导体上的焊料小圆球,清洗后,不允许存在。

位置偏移:焊点在平面内横向、纵向或旋转方向偏离预定位置时,在保证机电性能的前提下,允许存在有限的偏移。

灯芯现象:焊料在热风再流时沿元件引脚向上爬形成的焊料上移的现象。

焊端偏离焊盘前端越出最大距离

贴翻立碑元件引脚浮脚

焊膏未完全溶解芯片桥连片式元件桥连

焊膏没有润湿焊盘 焊点开裂 元件粘有锡珠

元件玻璃机体、电极等开裂 焊点气泡

元件缺口 焊端越出焊盘 焊料明显不足

焊点高度爬升接触元件体 偏移

电池连接器弹簧片变形 PCB 焊盘掉 钽电容被烫焦

屏蔽罩漏焊 屏蔽罩点锡后没焊板边分坏

PCB被烫焦插座弹簧片变形插座弹簧片变形

PCB安装孔上胶元件表面上锡PCB线路绿油掉

屏蔽罩有孔金边上锡按键上有绿油(来料不良)

PCB按键上锡屏蔽罩上有划痕PCB未开安装孔(来料问题)。