煤制甲醇工艺论析

化工系统工程在煤制甲醇一体化中的设计与仿真

化工系统工程在煤制甲醇一体化中的设计与仿真一、引言煤制甲醇一体化是指将煤炭作为原料,通过化工系统工程的设计与仿真,将其转化为甲醇的过程。

在当前全球能源和环境问题日益严峻的背景下,煤制甲醇一体化技术具有重要的应用前景。

本文将重点讨论化工系统工程在煤制甲醇一体化中的设计与仿真方法和应用。

二、煤制甲醇一体化工艺设计在煤制甲醇一体化的工艺设计中,化工系统工程起到关键的作用。

首先,需要确定合适的化工流程,包括煤炭气化、合成气净化和甲醇合成等步骤。

通过对煤炭气化反应条件、合成气净化方法和催化剂选择等进行优化,可以提高工艺的经济性和环境友好性。

化工系统工程在煤制甲醇一体化中的设计过程中,需要进行流程模拟和优化。

流程模拟是通过建立数学模型和计算机仿真,模拟出整个工艺过程中的物理、化学和热力学变化。

通过模拟可以预测关键参数如温度、压力和物质浓度的变化趋势,从而找出优化的方案。

三、煤制甲醇一体化的仿真工具在煤制甲醇一体化的设计与仿真中,存在各种各样的仿真工具和软件。

其中,最常用的是化工流程模拟软件,如Aspen Plus和HYSYS等。

这些仿真工具可以对整个工艺流程进行综合模拟和优化,提供全面的工艺设计数据。

化工流程模拟软件的使用需要输入准确的物料数据和反应动力学参数。

此外,还需要在模拟中考虑实际工艺条件下的操作变化,如温度、压力和流量等变化。

通过多次迭代,可以得到最佳的工艺设计参数。

四、煤制甲醇一体化中的系统优化化工系统工程在煤制甲醇一体化中的系统优化主要包括设备配置、能源利用和产物纯度等方面。

通过系统优化,可以提高甲醇的产率和纯度,降低能源消耗和废物排放。

设备配置方面,化工系统工程需要根据具体工艺流程,选择合适的反应器、分离器和换热器等设备。

考虑到装置的安全性和经济性,需要进行设备的优化布局和尺寸确定。

能源利用方面,化工系统工程可以通过热能回收和再利用来提高能源效率。

例如,在气化过程中,可以利用废热进行蒸汽发电,提供所需的电力和热能。

毕业论文--年40万吨煤制甲醇精馏工艺设计

课程设计40万吨煤制甲醇精馏工艺设计摘要甲醇是煤化工中非常重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不仅是决定甲醇产品质量的重要工序,而且也是影响甲醇生产成本的关键因素之一。

换热器是化工生产中重要的通用热工设备之一,管壳式换热器以其结构简单、牢固、操作弹性大等特点被广泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺相比新工艺能够节约能量,节约软水;但是同时新工艺增加了系统的藕合程度,加强了塔之间的关联性,提高了系统对于进料波动的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详细的研究。

关键词:甲醇精馏,Aspen Plus模拟,换热器计算,设备选型目录摘要 (II)前言 (IV)第一章文献综述 ............................................... - 6 -............................................................ - 6 - ............................................................ - 6 - ........................................................ - 6 -1.2 甲醇的简介.............................................. - 6 -1.3 甲醇精馏流程发展........................................ - 7 -1.3.1 工艺流程概述 ...................................... - 7 -1.3.2 典型的工艺流程 .................................... - 7 -1.3.3 影响精馏操作的因素与调节 ......................... - 10 - 第二章甲醇精馏工段物料衡算 ................................... - 11 -2.1 甲醇精馏原理........................................... - 11 -2.1.1 预精馏塔的作用 ................................... - 11 -2.1.2 加碱对甲醇精馏的改善 ............................. - 11 -2.1.3 萃取精馏在甲醇精馏中的应用 ....................... - 12 -2.1.4 回流比的选择 ..................................... - 12 -2.2 四塔精馏工段工艺的物料衡算............................. - 12 -2.2.1 甲醇精馏工段物料衡算任务 ......................... - 12 -2.2.2 甲醇精馏工段物料衡算计算原理[18] ................... - 13 -2.2.3 甲醇精馏工段物料衡算 ............................. - 13 - 第三章常压塔冷却器的设计 ..................................... - 18 - ........................................................... - 18 -[18]......................................................... - 18 -....................................................... - 18 -3.2.2 工艺结构尺寸 ..................................... - 19 -....................................................... - 20 - ....................................................... - 21 - ........................................................... - 21 -3.4 确定折流挡板形状和尺寸................................. - 25 -3.5 波形膨胀节............................................. - 25 -3.6 设备主要附件的选择[17].................................. - 25 -3.6.1 接管及法兰的选型 ................................ - 25 -3.6.2 左管板的选型 .................................... - 27 -3.6.3 换热管的选择 .................................... - 28 -3.6.4 左管箱短节的选择 ................................. - 28 -3.6.5 左管箱封头的选择 ................................ - 28 -3.6.6 左管箱隔板的选择 ................................ - 29 -3.6.7 左管箱法兰和密封垫片的选型 ...................... - 29 -3.6.8 右管板 .......................................... - 29 -3.6.9 右管箱设计 ..................................... - 29 -3.6.10 鞍座的选型 ..................................... - 30 -3.7 设计结果一览表........................................ - 30 -第四章结论 ................................................... - 30 -参考文献 ...................................................... - 31 -致谢 ........................................................ - 33 -前言甲醇是重要的有机基本产品,用途非常广泛。

甲醇合成原理方法与工艺

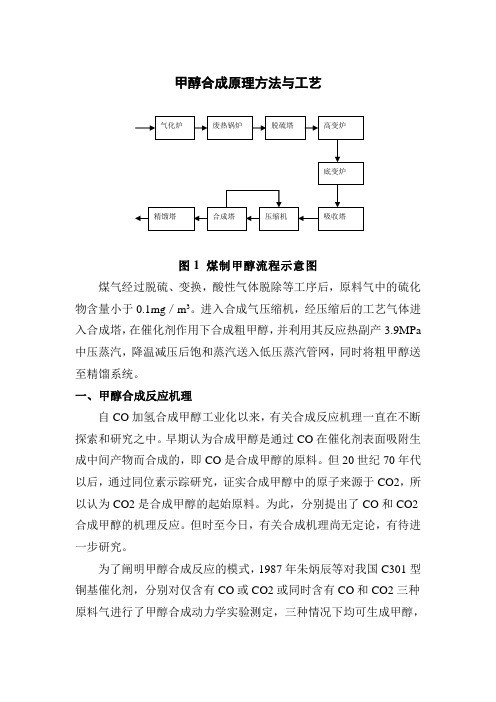

甲醇合成原理方法与工艺图1煤制甲醇流程示意图煤气经过脱硫、变换,酸性气体脱除等工序后,原料气中的硫化物含量小于0.1mg/m3。

进入合成气压缩机,经压缩后的工艺气体进入合成塔,在催化剂作用下合成粗甲醇,并利用其反应热副产3.9MPa中压蒸汽,降温减压后饱和蒸汽送入低压蒸汽管网,同时将粗甲醇送至精馏系统。

一、甲醇合成反应机理自CO加氢合成甲醇工业化以来,有关合成反应机理一直在不断探索和研究之中。

早期认为合成甲醇是通过CO在催化剂表面吸附生成中间产物而合成的,即CO是合成甲醇的原料。

但20世纪70年代以后,通过同位素示踪研究,证实合成甲醇中的原子来源于CO2,所以认为CO2是合成甲醇的起始原料。

为此,分别提出了CO和CO2合成甲醇的机理反应。

但时至今日,有关合成机理尚无定论,有待进一步研究。

为了阐明甲醇合成反应的模式,1987年朱炳辰等对我国C301型铜基催化剂,分别对仅含有CO或CO2或同时含有CO和CO2三种原料气进行了甲醇合成动力学实验测定,三种情况下均可生成甲醇,试验说明:在一定条件下,CO和CO2均可在铜基催化剂表面加氢生成甲醇。

因此基于化学吸附的CO连续加氢而生成甲醇的反应机理被人们普遍接受。

对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程均按下列过程进行:①扩散——气体自气相扩散到气体一催化剂界面;②吸附——各种气体组分在催化剂活性表面上进行化学吸附;③表面吸附——化学吸附的气体,按照不同的动力学假说进行反应形成产物;④解析——反应产物的脱附;⑤扩散——反应产物自气体一催化剂界面扩散到气相中去。

甲醇合成反应的速率,是上述五个过程中的每一个过程进行速率的总和,但全过程的速率取决于最慢步骤的完成速率。

研究证实,过程①与⑤进行得非常迅速,过程②与④的进行速率较快,而过程③分子在催化剂活性界面的反应速率最慢,因此,整个反应过程的速率取决于表面反应的进行速率。

提高压力、升高温度均可使甲醇合成反应速率加快,但从热力学角度分析,由于CO、C02和H2合成甲醇的反应是强放热的体积缩小反应,提高压力、降低温度有利于化学平衡向生成甲醇的方向移动,同时也有利于抑制副反应的进行。

甲醇生产工艺过程的安全措施与分析

甲醇生产工艺过程的安全措施与分析甲醇是一种有机化学物质,它有着广泛的用途,例如作为溶剂、燃料、制造合成橡胶等。

然而,甲醇也是一种极具危险性的化学品。

在甲醇生产的过程中,必须要采取一系列的安全措施,以保证生产过程的顺利进行,并降低事故的风险。

甲醇生产工艺概览甲醇生产工艺通常包括以下几个步骤:1.合成气制备:使用天然气或是煤炭等为原料,进行气化反应,制备出合成气,合成气主要由氢气、一氧化碳和二氧化碳组成。

2.合成气净化:将合成气中的二氧化碳、硫化物、氨等有害气体去除,以确保后续步骤的正常进行。

3.合成催化反应:使用合成气,利用合成催化剂,进行加压催化反应,得到甲醇。

4.甲醇纯化:将甲醇与相关杂质进行分离、纯化,最终得到高纯度的甲醇。

安全措施甲醇在生产过程中可能会发生爆炸或火灾等事故,因此需要采取一定的安全措施,以降低这些风险。

以下是常用的安全措施:1. 物理隔离生产现场应设立专门的区域,对反应区域进行物理隔离,以隔离危险区域和人员区域,确保危险区域内只有经过合适培训后的操作人员进入。

2. 防静电甲醇是一种易产生静电的化学品,因此需要在生产现场使用防静电设备,以减少火灾或爆炸的风险。

3. 合适的个人防护措施操作人员应该佩戴合适的个人防护装备,如防爆服、防毒面具、防护手套、防护靴等。

4. 合适的设备及设施设计、制造、使用应遵照国家标准,选用防静电,防火、防爆或隔爆之材质、设备及设施,以及备足相关安全设备,如喷淋、消防等。

5. 监测系统在生产现场安装监测系统,检测甲醇浓度、温度、压力等关键参数,以防止出现异常事件。

6. 救援系统生产现场应该配备相关的救援系统,以防止事故发生时无法及时响应,如备有足够的灭火器材和泡沫剂等。

安全分析甲醇生产过程中的安全风险主要来自以下两方面:1. 化学安全风险由于甲醇是一种易燃易爆物质,生产过程中可能会发生火灾或爆炸等事故。

此外,甲醇还具有毒性和刺激性,因此必须采取一系列的安全措施以保证生产过程的正常进行。

煤制甲醇技术经济分析

煤制甲醇技术经济分析甲醇生产所用原料主要有煤炭、焦炭、天然气、重油、石脑油、焦炉煤气、乙炔尾气等。

我国能源资源现状是缺油、少气、富煤。

以煤为原料生产甲醇、合成氨是我国的主流,在今后一个相当长的时期内不会有大的改变。

天然气是生产甲醇、合成氨的清洁原料,具有投资少、能耗低、污染小的优势,世界甲醇生产有90%以上是以天然气为原料的,但在我国由于受天然气资源和价格的制约,国家已经限制用天然气生产化工产品,优先用于城市作燃料,除特殊情况外,用天然气生产甲醇的可能性很小。

近几年来世界市场石油价格猛涨,已突破每桶原油100美元大关,今年3月12日纽约商品交易所4月份期货价格最高飙升到110.2美元,低价石油的时代已经一去不复返了。

因此,今后用石油为原料生产甲醇、合成氨的可能性几乎不存在了。

我国以煤为原料生产甲醇的经济性如何?与国际上天然气制甲醇比较有无竞争能力,是业内人士关心和讨论的问题。

本文尝试从技术经济的角度作一些粗浅的分析,供大家参考。

1.甲醇生产现状及发展预测1.1世界甲醇生产与消费状况根据美国休斯敦石化咨询公司发布的2006年全球甲醇分析报告预测,2006年全球甲醇需求量为3800万t左右,2006~2010年世界甲醇需求年均增长率为3%~4.5%,北美和西欧甲醇需求量将减少360万t,中东和亚洲需求增长较快,2006~2010年全球甲醇需求预测增加870~900万t。

由于受未来甲醇制烯烃(MTO、MTP)的驱动,2010~2015世界甲醇需求年均增长率为4.6%~5.0%,预计2010年世界甲醇产能将达到6400万t,2015年将达到7200万t,生产能力大于市场需求,将加剧市场竞争。

我国将是甲醇需求增长最快的重点地区。

表1-1 世界甲醇产量及需求量预测表1.2中国甲醇生产与消费状况甲醇不仅是重要的化工原料,作为清洁燃料也越来越受到重视。

因受国际石油价格高涨的影响,我国石油进口快速增长的压力加大,为保障能源安全,国家提出了重点发展煤基醇醚燃料、甲醇制烯烃及煤制油的战略设想,并已开始进行工程开发示范。

煤制甲醇工艺分析

煤制甲醇工艺分析甲醇是重要的化工产品与原料,并定位于未来清洁能源之一,随着世界石油资源的减少和甲醇生产成本的降低,发展使用甲醇等新的替代燃料,已成为一种趋势。

从我国能源需求及能源环境的现实看,生产甲醇为新的替代燃料,减少对石油的依赖,也是大势所趋。

合成法生产甲醇,以天然气、石油和煤作为主要原料,中国是资源和能源相对匾乏的国家,少气,缺油,但煤炭资源相对丰富,大力发展煤化工,合理开发利用煤炭资源已成共识。

发展煤制甲醇,以煤代替石油,是国家能源安全的需要,也是化学工业高速发展的需求。

本文对煤制甲醇的生产工艺、设备作全面的分析,旨在为煤制甲醇生产的工艺设备选择提供参考。

1 甲醇合成法的化学过程1.1煤的气化煤在高温常压下,与气化剂反应转化为 CO、H2等可燃性气体的过程,称为煤的气化。

气化剂主要是水蒸气、空气或它们的混合气。

从煤的气化得到甲醇合成的工业原料——CO和 H2的混合物(合成气),通常将水蒸气直接通人炽热的煤层,其转化为合成气的化学反应如下:以上反应均是吸热反应,因连续通入水蒸气将使煤层温度下降,为保持煤层温度,须交替向炉内通入水蒸气和空气,通人空气时,主要是煤的燃烧反应,其放出热量,加热煤层。

煤气代表性成分组成:H248.4%、C038.5%、N26.4%、C026.0%、O20.2%、CH40.5%。

制甲醇所需 H2/CO值为 2.21,合成气中 H2与 CO的摩尔比可以在 350-400℃、Fe304 作催化剂条件下调节,使其比值达到要求,即:生成的 C02用高压水吸收法去除。

1.2甲醇合成CO与 H2合成甲醇是种可逆反应:为减少合成甲醇过程中的副反应,提高甲醇产率,须选择适当的温度、压力和催化剂,一般温度300—400℃,压力 20MPa左右。

合成甲醇的反应温度低,所需压力低,能耗也低,但温度低,反应速度变慢,所以催化剂是关键因素。

合成甲醇原料气H2/CO的化学计量比是 2:1。

CO含量过高对温度控制有害,且能引起羰基铁在催化剂上的积聚,使催化剂失掉活性,故采用 H2过量,H2/CO摩尔比为 2.2—3.0较好。

(完整版)年产20万吨煤制甲醇生产工艺5毕业设计论文

2012 届毕业设计说明书年产20万吨煤制甲醇生产工艺设计系、 部: 材料与化学工程系学生姓名: 刘 芳指导教师: 王金银 职称: 教授专 业: 化学工程与工艺班 级: 化本0801班完成时间: 2012年5月优秀论文 审核通过未经允许 切勿外传摘要甲醇是一种极重要的有机化工原料,也是一种燃料,是碳化学的基础产品,在国民经济中占有十分重要的地位。

近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用,甲醇的需求大幅度上升。

为了满足经济发展对甲醇的需求,开展了此20万ta的甲醇项目。

设计的主要内容是进行工艺论证,物料衡算和热量衡算等。

本设计本着符合国情、技术先进和易得、经济、环保的原则,采用煤炭为原料;利用GSP气化工艺造气;NHD净化工艺净化合成气体;低压下利用列管均温合成塔合成甲醇;三塔精馏工艺精制甲醇;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。

关键词:甲醇合成;气体精馏;工艺流程ABSTRACTMethanol is a kind of very important organic chemical raw materials, is also a kind of fuel, is a chemical carbon based products, in the national economy occupies very important position. In recent years, with the development of methanol subordinate products, especially the popularization and application of the methanol fuel, methanol demand increases. In order to meet the needs of economic development, methanol, carried out the 200000 ta of methanol project. The design of the main content is process demonstration, and the material balance calculationsand with the situation of China, with advanced technology and are easy, economy, environment protection principle, the coal for raw materials; Use of GSP gasification process the gasification; NHD purification process synthesis gas purification; Low voltage of mean temperature tube synthesis tower methanol synthesis; Three tower distillation process refined methanol; In addition to strictly control the "three wastes" emissions, make full use of waste and ensure safety and ;process flow目录1概论 (6)1.1概述 (6)1.2设计的目的和意义 (7)1.3设计依据 (7)1.4设计的指导思想 (8)1.5原料煤的规格 (8)2工艺论证 (9)2.1 煤气化路线的选择 (9)2.2净化工艺方案的选择…………………………………………………112.3合成甲醇工艺选择 (12)2.4甲醇精馏 (14)3工艺流程 (18)3.1 GSP气化工艺流程………………………………………………………183.2净化装置工艺流程 (19)3.3甲醇合成工艺流程 (25)3.4甲醇精馏工艺流程 (26)3.5氨吸收制冷流程 (27)4工艺计算 (29)4.1物料衡算 (29)4.2能量衡算 (35)5主要设备的工艺计算及选型 (41)5.1甲醇合成塔的设计 (41)5.2水冷器的工艺设计 (43)5.3循环压缩机的选型 (46)5.4甲醇合成厂的主要设备一览表 (46)6三废处理 (47)6.1甲醇生产对环境的污染 (47)6.2 处理方法 (47)设计结果评价 (48)参考文献 (49)致谢 (50)1 总论1.1 概述1.1.1 甲醇性质甲醇俗称木醇、木精,英文名为methanol,分子式CHOH。

甲醇合成原理方法与工艺

甲醇合成原理方法与工艺图1 煤制甲醇流程示意图煤气经过脱硫、变换,酸性气体脱除等工序后,原料气中的硫化物含量小于0.1mg/m3。

进入合成气压缩机,经压缩后的工艺气体进入合成塔,在催化剂作用下合成粗甲醇,并利用其反应热副产3.9MPa 中压蒸汽,降温减压后饱和蒸汽送入低压蒸汽管网,同时将粗甲醇送至精馏系统。

一、甲醇合成反应机理自CO加氢合成甲醇工业化以来,有关合成反应机理一直在不断探索和研究之中。

早期认为合成甲醇是通过CO在催化剂表面吸附生成中间产物而合成的,即CO是合成甲醇的原料。

但20世纪70年代以后,通过同位素示踪研究,证实合成甲醇中的原子来源于CO2,所以认为CO2是合成甲醇的起始原料。

为此,分别提出了CO和CO2合成甲醇的机理反应。

但时至今日,有关合成机理尚无定论,有待进一步研究。

为了阐明甲醇合成反应的模式,1987年朱炳辰等对我国C301型铜基催化剂,分别对仅含有CO或CO2或同时含有CO和CO2三种原料气进行了甲醇合成动力学实验测定,三种情况下均可生成甲醇,试验说明:在一定条件下,CO和CO2均可在铜基催化剂表面加氢生成甲醇。

因此基于化学吸附的CO连续加氢而生成甲醇的反应机理被人们普遍接受。

对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程均按下列过程进行:①扩散——气体自气相扩散到气体一催化剂界面;②吸附——各种气体组分在催化剂活性表面上进行化学吸附;③表面吸附——化学吸附的气体,按照不同的动力学假说进行反应形成产物;④解析——反应产物的脱附;⑤扩散——反应产物自气体一催化剂界面扩散到气相中去。

甲醇合成反应的速率,是上述五个过程中的每一个过程进行速率的总和,但全过程的速率取决于最慢步骤的完成速率。

研究证实,过程①与⑤进行得非常迅速,过程②与④的进行速率较快,而过程③分子在催化剂活性界面的反应速率最慢,因此,整个反应过程的速率取决于表面反应的进行速率。

提高压力、升高温度均可使甲醇合成反应速率加快,但从热力学角度分析,由于CO、C02和H2合成甲醇的反应是强放热的体积缩小反应,提高压力、降低温度有利于化学平衡向生成甲醇的方向移动,同时也有利于抑制副反应的进行。

甲醇合成原理方法与实用工艺

甲醇合成原理方法与工艺图1 煤制甲醇流程示意图煤气经过脱硫、变换,酸性气体脱除等工序后,原料气中的硫化物含量小于0.1mg/m3。

进入合成气压缩机,经压缩后的工艺气体进入合成塔,在催化剂作用下合成粗甲醇,并利用其反应热副产3.9MPa 中压蒸汽,降温减压后饱和蒸汽送入低压蒸汽管网,同时将粗甲醇送至精馏系统。

一、甲醇合成反应机理自CO加氢合成甲醇工业化以来,有关合成反应机理一直在不断探索和研究之中。

早期认为合成甲醇是通过CO在催化剂表面吸附生成中间产物而合成的,即CO是合成甲醇的原料。

但20世纪70年代以后,通过同位素示踪研究,证实合成甲醇中的原子来源于CO2,所以认为CO2是合成甲醇的起始原料。

为此,分别提出了CO和CO2合成甲醇的机理反应。

但时至今日,有关合成机理尚无定论,有待进一步研究。

为了阐明甲醇合成反应的模式,1987年朱炳辰等对我国C301型铜基催化剂,分别对仅含有CO或CO2或同时含有CO和CO2三种原料气进行了甲醇合成动力学实验测定,三种情况下均可生成甲醇,试验说明:在一定条件下,CO和CO2均可在铜基催化剂表面加氢生成甲醇。

因此基于化学吸附的CO连续加氢而生成甲醇的反应机理被人们普遍接受。

对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程均按下列过程进行:①扩散——气体自气相扩散到气体一催化剂界面;②吸附——各种气体组分在催化剂活性表面上进行化学吸附;③表面吸附——化学吸附的气体,按照不同的动力学假说进行反应形成产物;④解析——反应产物的脱附;⑤扩散——反应产物自气体一催化剂界面扩散到气相中去。

甲醇合成反应的速率,是上述五个过程中的每一个过程进行速率的总和,但全过程的速率取决于最慢步骤的完成速率。

研究证实,过程①与⑤进行得非常迅速,过程②与④的进行速率较快,而过程③分子在催化剂活性界面的反应速率最慢,因此,整个反应过程的速率取决于表面反应的进行速率。

提高压力、升高温度均可使甲醇合成反应速率加快,但从热力学角度分析,由于CO、C02和H2合成甲醇的反应是强放热的体积缩小反应,提高压力、降低温度有利于化学平衡向生成甲醇的方向移动,同时也有利于抑制副反应的进行。

年产60万吨煤制甲醇(毕业设计)论文

年产60万吨煤制甲醇(毕业设计)论文引言随着能源需求的不断增长和化石能源资源逐渐枯竭,寻找可再生能源和替代燃料成为全球能源行业的重要课题。

煤制甲醇作为一种重要的替代能源和化工原料,在实现能源可持续发展方面具有重要意义。

本论文旨在探讨年产60万吨煤制甲醇的生产工艺、环保措施以及经济效益,为相关研究和实践提供参考。

一、煤制甲醇的生产工艺1.原料准备:选择适宜的煤炭资源作为原料,并进行粉碎、煤气化等预处理工作,以提高反应效率。

2.催化剂选择:为了实现高效催化反应,需选择适合的催化剂。

常用的催化剂包括锌铝催化剂、铜锌碳催化剂等。

3.煤气化反应:将经预处理的煤炭原料与适量氧气、蒸汽等进行混合,在高温条件下进行煤气化反应,产生一氧化碳和氢气等反应产物。

4.甲醇合成反应:采用低温合成法,将煤气化产物经过合适的催化剂,进行甲醇合成反应,生成甲醇产品。

二、环保措施1.环境影响评估:在建设煤制甲醇生产设施之前,进行详细的环境影响评估工作,评估其对大气、水体等环境的潜在影响,制定相应的环保措施和监测方案。

2.脱硫脱硝工艺:对煤气化反应中产生的废气进行脱硫和脱硝处理,减少有害气体的排放,降低环境污染。

3.废水处理:对煤制甲醇生产过程中产生的废水进行集中处理,采用适当的物化处理方法,将废水中的有害物质去除或转化,并确保处理后的废水达到排放标准。

4.固体废弃物处理:对生产过程中产生的固体废弃物进行分类、收集和处理,减少对土地的占用和污染。

三、经济效益1.投资估算:根据年产60万吨煤制甲醇的生产规模,进行设备投资、原料费用、能源消耗等方面的估算,制定可行的投资方案。

2.成本分析:对生产过程中各类成本进行分析,包括原料成本、能源成本、人工成本、设备维护成本等,以评估项目的成本效益。

3.收益预测:结合市场需求和价格趋势,预测年产60万吨煤制甲醇项目的销售收入,并计算出项目的总收益。

4.经济评价:通过投资回收期、净现值、内部收益率等指标,对年产60万吨煤制甲醇项目进行经济评价,以判断其可行性和盈利能力。

20万吨年甲醇的生产技术

20万吨/年甲醇的生产技术01生产工艺路线选择1)原料来源生产甲醇的原料为合成气,是指主要成分为H2和CO的气体混合物主要有以下三种制取方式1、天然气制甲醇天然气是制造甲醇的主要原料。

天然气的主要成分是甲烷,还含有少量的其他烷烃、烯烃与氮气。

以天然气生产甲醇原料气有蒸汽转化、催化部分氧化、非催化部分氧化等方法,其中蒸汽转化法应用最广泛。

但是由于天然气大多作为民用燃料,且资源量越来越少,政府已经在07年出台相关规定禁止使用以天燃气为原料生产甲醇。

2、煤、焦炭制甲醇煤与焦炭是制造甲醇粗原料的主要固体燃料。

用煤和焦炭制甲醇的工艺路线包括燃料的气化、气体的脱硫、变换、脱碳及甲醇合成与精制。

用蒸汽与氧气对煤、焦炭进行气化,气化所得可燃性气体即为制造甲醇的初始原料气。

3、油制甲醇油制甲醇主要包括石脑油和重油。

,石石脑油生产甲醇原料气的主要方法是加压蒸汽转化法;以重油为原料制取甲醇原料气有部分氧化法与高温裂解法两种途径。

由于近年来石油消费的不断增长,油供应日趋紧张,石油价格不断上涨,采用石油产品生产大宗化工产品面临着原料枯竭、成本上涨等矛盾。

综上,由于能源结构为缺油、少气、富煤,世界煤资源远远超过天然气和石油储量,随着科技进步,煤制气中的净化手段日益提高以及甲醇需求量的大幅度增加,煤将成为甲醇生产的主要原料。

因此,从长远角度分析,我组决定选用煤制甲醇原料气。

2)催化剂性能,安全丶环保分析,经济分析甲醇的生产方法介绍1、高压法用一氧化碳与氢在高温(340~420℃)高压(30.0~50.0MPa)下用锌-铬氧化物作催化剂合成甲醇。

2、低压法一氧化碳与氢气为原料在低压(5.0MPa)和275℃左右的温度下,采用铜基催化剂合成甲醇。

低压法成功的关键是采用了铜基催化剂,铜基催化剂比锌-铬催化剂活性好得多,是甲醇合成反应能在较低的压力和温度下进行。

3、中压法中压法合成甲醇的工艺流程中,操作压力范围为10.0~27.0MPa,温度为235~315℃。

年产20万吨煤制甲醇合成工艺初步设计煤化工毕业设计

在煤化工领域,煤制甲醇是一项重要的合成工艺。

本次毕业设计旨在对年产20万吨煤制甲醇合成工艺进行初步设计。

1.引言煤制甲醇是利用煤作为原料,采用合成气法在催化剂的作用下,通过甲醇合成反应反应制得甲醇的工艺。

甲醇是重要的化工原料和燃料,广泛应用于能源、化工、医药、农药和合成材料等领域。

煤制甲醇工艺具有资源广泛、可替代性强等特点,对于我国的能源结构调整和低碳经济发展具有重大意义。

2.工艺概述本次设计以年产20万吨煤制甲醇工艺为研究对象。

工艺主要包括煤气化、洗净和变换、合成甲醇以及甲醇精制和补热等几个步骤。

2.1煤气化煤气化是将煤转化为合成气(CO+H2)的过程。

在本工艺设计中,选用常压热力煤气化工艺,采用煤气化炉将煤转化为合成气。

煤气化炉为锅炉式,在高温下煤与氧气反应生成煤气。

2.2洗净和变换合成气中还含有一定量的杂质,需要通过洗净和变换净化处理。

洗净包括酸气(H2S、CO2)的吸收和除尘两个步骤,主要通过洗涤液对酸气和颗粒物进行吸收和分离。

变换则是通过反应将CO与H2进行适当的比例调整,通常采用水蒸气变换法。

2.3合成甲醇通过将洗净和变换后的合成气进入反应器,在催化剂的作用下进行甲醇合成反应。

本设计中选用Cu-Zn-Al催化剂,并采用固定床反应器进行反应。

在适宜的反应温度和压力下,合成气中的CO和H2与催化剂发生反应生成甲醇。

2.4甲醇精制和补热合成甲醇后,通过分离、蒸馏和精制等过程,将甲醇纯化得到符合质量标准的甲醇产品。

同时也需要对合成反应产生的热量进行回收利用,提高热能利用率。

3.工艺流程4.工艺经济分析进行工艺经济分析是评估该工艺可行性的关键环节。

通过对投资、生产能力、原料消耗和产品收益等方面的计算和估算,可以评估工艺的经济效益,为项目决策提供依据。

5.结论本次毕业设计对年产20万吨煤制甲醇合成工艺进行了初步设计,从工艺概述、工艺流程和工艺经济分析等方面对该工艺进行了详细的研究。

煤制甲醇工艺的应用有助于推动我国能源结构调整和低碳经济发展,具有重要的实际意义。

煤制取甲醇

[交流] 煤炭制取化学品的现状和前景美国Nexant公司发表评论认为:最近石油和天然气价格的上涨已使化学工业使用煤生产化学品推向了一个"战略转折点"。

这一变化也由发展中国家,尤其是亚洲国家空前的能源需求增长,以及煤利用过程如气化和相关的环境技术进步所驱动。

Nexant公司认为,这些因素相互关联,它们对全球化学工业将具有综合性影响。

例如,在需求快速增长的地区,获取进口原料现已向利用当地煤炭资源的总体原料方向转变。

甚至在发达的经济体如北美,生产大量通用化学品新的竞争性未来也在转向煤炭。

与成本有关的问题是影响煤基化学品发展和成功的主要考虑之点,煤基工艺成本与成熟的常规工艺路线和原料的竞争性相关联。

虽然确认成本的竞争性将是煤炭生产化学品的关键障碍,然而,其他几个问题也必须考虑:一是气化和与环境有关的辅助系统技术在继续改进;二是来自替代的低成本原料和工艺,如来自中东、东欧和非洲偏远地区天然气的竞争性;三是预计中国常规原料和关键化学品与中间体短缺,可望由中国大的煤储藏量来弥补,中国从乙炔生产化学品巳取得成功并得到发展。

全球原油储量可能将趋于减少,消费国担忧对不稳定来源油气依赖的增大。

减少这种依赖的推动力正在增长,尤其是美国,美国正面临能源替代以及不重视煤炭及相关环境问题带来越来越大的压力。

原油和煤炭的价差将继续加大,这将是另一关键因素。

分析认为,煤基生产化学品的增长将最终取决于成本的竞争性,即基于气化技术生产和从乙炔生产化学品,如同中国从乙炔生产氯乙烯正在增长的情况那样。

而就目前而论,从煤生产甲醇制乙烯的成本相对较高,尚不能与美国从常规裂解工艺生产的乙烯相竞争。

然而,Nexant公司的报告仍支撑了从煤生产宽范围化学品的经济竞争性,这些化学品包括甲醇、合成氨和化肥、聚烯烃、乙酰基产品和甲醛(全部通过气化从煤基合成气生产),以及醋酸乙烯和丙烯酸(通过煤-乙炔路线)。

预计煤基生产化学品最终将有光明的未来,它可望成功地解决环境问题并推进能源和原料的多样性。

煤制甲醇原理

煤制甲醇原理

煤制甲醇是一种将煤炭转化为甲醇的技术过程。

该过程主要包括煤气化、合成气制备和甲醇合成三个阶段。

在煤气化阶段,煤炭被加热至高温下与氧气和水蒸气反应,产生一种称为合成气的混合气体。

合成气的主要成分为一氧化碳(CO)和氢气(H2),其比例可以通过调整煤气化条件来控制。

在合成气制备阶段,合成气进一步经过调整、净化和催化等处理,从而得到适合于甲醇合成的合成气体。

主要目的是提高CO和H2的比例,以及去除对甲醇合成有害的杂质。

最后,在甲醇合成阶段,经过合成气的处理后,通过催化剂的作用,将CO和H2反应生成甲醇。

这个过程需要在适当的温度和压力条件下进行。

甲醇的生成率取决于催化剂的类型和活性。

总的来说,煤制甲醇技术利用煤炭作为原料,通过煤气化、合成气制备和甲醇合成等步骤,将煤炭转化为甲醇。

这种技术可以有效地利用煤炭资源,同时也具有一定的环境优势,因为甲醇可以作为一种清洁燃料和化工原料使用。

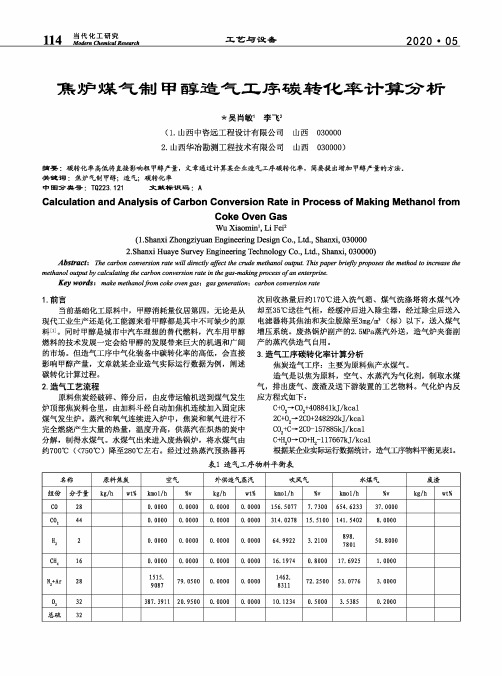

焦炉煤气制甲醇造气工序碳转化率计算分析

工艺与设备

2020 ・ 05

焦炉煤气制甲醇造气工序碳转化率计葬分析

*吴肖敏'李飞2 (1.山西中咨远工程设计有限公司山西030000 2.山西华冶勘测工程技术有限公司山西030000)

摘耍:碳转化率高低将直接影响粗甲醇产量,文章通过计算某企业造气工序碳转化率,简要提出增加甲醇产量的方法.

methanol output by calculating the carbon conversion rate in the gas-makingprocess ofan enterprise. Key words x make methanolfrom coke oven gas; gas generation^ carbon conversion rate

次回收热量后约170C进入洗气箱、煤气洗涤塔将水煤气冷 却至35°C送往气柜,经缓冲后进入除尘器,经过除尘后送入 电滤器将其焦油和灰尘脱除至3mg/m3 (标)以下,送入煤气 增压系统。废热锅炉副产的2.5MPa蒸汽外送,造气炉夹套副 产的蒸汽供造气自用。

3.造气工序碳转化率计算分析

焦炭造气工序:主要为原料焦产水煤气。 造气是以焦为原料,空气、水蒸汽为气化剂,制取水煤 气,排出废气、废渣及送下游装置的工艺物料。气化炉内反 应方程式如下:

废渣

组份 分子量 kg/h wt% kmol/h

%v

kg/h

wt%

kmol/h

%v

kmol/h

%v

kg/h

wt%

co

28

0. 0000 0. 0000 0. 0000 0. 0000 156.5077 7. 7300 654.6233 37.0000

煤制甲醇工艺设置论文

煤制甲醇工艺设置论文随着全球能源危机的严重加剧,人们对非化石能源的需求也越来越大,尤其是在中国这样的煤炭大国。

近年来,随着新能源技术的发展,煤制甲醇技术逐渐崭露头角,成为了人们关注的焦点。

本文旨在探讨煤制甲醇工艺设置的相关问题,并为研究者提供有效的参考建议。

1. 煤制甲醇工艺设置的基础煤制甲醇是指利用化学合成方法,将煤转化为甲醇的过程。

它是一项具有重要意义的技术,能够为实现可持续发展提供不可或缺的能源支撑。

该工艺设置的基础是了解煤的化学成分和热化学特性,从而确定煤转化为甲醇的最佳反应工艺条件。

据研究表明,煤中的主要成分为烷基、苯基、环氧基、酚类等,含有丰富的碳和氢元素。

在高温高压的条件下,煤中的这些成分可以被分解、重组和转化为甲醇。

2. 煤制甲醇工艺设置的核心技术煤制甲醇的核心技术是煤气化和甲醇合成。

具体而言,煤气化是将煤分解为一系列气体(包括一氧化碳、氢气、二氧化碳等)的过程,是实现煤转化的关键步骤。

而甲醇合成是将煤制气(合成气)中的一氧化碳和二氧化碳催化深冷后生成甲醇的过程。

目前,世界上主要的煤制甲醇工艺包括两种:一是气相工艺,采用固定床、流化床和床层造粒等技术;另外一种是液相工艺,采用高温低压、低温高压等技术。

3. 煤制甲醇工艺设置的技术难点煤制甲醇工艺虽然具有明显的优势,但也存在一些重要的技术难点。

首先是气体组分的不稳定性,这会导致甲烷、乙烷等其他有用气体的大量丧失,需要通过加工设备进行回收。

其次是催化剂寿命的不确定性,这会影响反应器的功率和稳定性,需要采取定期更换的策略。

此外,在煤制甲醇过程中,产生的硫化氢、氮气等有害物质也需要进行处理和处理。

这些问题的解决需要大量的研究和技术创新。

4. 基于多维分析的煤制甲醇工艺设置优化模型为了更好地解决煤制甲醇过程中的技术问题、提高工艺效率,我们可以利用多维分析技术,建立煤制甲醇工艺优化模型。

该模型可以考虑反应器设备、催化剂性能、气体组分、反应温度、压力、速度等多种因素,以确定最佳的工艺流程和操作条件。

20万吨煤制甲醇HAZOP分析

20万吨煤制甲醇HAZOP分析HAZOP(Hazard and Operability)分析是一种风险评估方法,可以用于识别和评估工艺系统中的潜在危险和操作问题。

在进行HAZOP分析之前,我们首先需要了解煤制甲醇的工艺流程。

煤制甲醇的工艺流程包括煤气化、气体净化、甲醇合成和甲醇精制等步骤。

下面是对这些步骤进行HAZOP分析的一些关键点:1.煤气化:煤气化是指将煤转化为合成气的过程。

在这个过程中,主要存在以下潜在危险和操作问题:a.高温高压条件下煤气的不稳定性,可能导致爆炸和火灾的风险;b.气化过程中的气体混合比例不当,可能引发有害气体的生成;c.高温气体与设备材料和密封件的相容性问题;d.设备堵塞的风险,可能影响流程正常运行。

2.气体净化:在煤气化过程中产生的合成气需要进行净化处理,以去除其中的杂质。

在气体净化过程中,可能存在以下潜在危险和操作问题:a.净化设备的压力和温度变化可能导致设备材料和密封件的失效;b.净化剂的使用可能带来有毒气体和废物的安全处理问题;c.处理液体和固体废物的储存、处理和排放可能存在污染和环境问题。

3.甲醇合成:甲醇合成是指将合成气通过催化转化反应制成甲醇。

在甲醇合成过程中,可能存在以下潜在危险和操作问题:a.高压反应条件下的安全和防爆措施;b.催化剂的选择和处理问题;c.温度和压力变化对设备和催化剂的影响;d.反应产物分离和纯化的操作风险。

4.甲醇精制:甲醇精制是指将甲醇纯化到符合制定标准的过程。

在甲醇精制过程中,可能存在以下潜在危险和操作问题:a.高温高压下的设备和管道材料的相容性;b.溶剂的选择和使用问题;c.过滤、蒸馏和结晶等操作过程中设备失效的问题。

在进行HAZOP分析时,需要组织专业人员进行团队讨论,根据所确定的关键点,对每个关键点进行识别和评估。

通过分析可能发生的异常情况和操作失误,确定各种潜在危险以及可能导致事故或故障的原因。

然后,制定相应的控制策略和操作规程,以降低风险。

甲醇工艺方案

甲醇工艺方案甲醇是世界重要的化工原料之一,其制备工艺方案已得到完善。

在本文中,我们将探讨甲醇的制备工艺方案的优劣,以及如何选择适合的工艺方案。

I. 甲醇制备工艺方案甲醇制备工艺方案通常有以下几种:1. 天然气工艺法天然气法是目前甲醇工业重要的生产工艺,它适用于地球上大部分含甲烷的天然气,能够实现使用天然气催化制氢,利用合成气制甲醇。

该工艺方案具有节约能源,减少污染等优点。

2. 煤制甲醇工艺煤制甲醇是中国最主要的甲醇工艺之一,其生产能力持续增长。

这种方法是将煤转化成气,再通过合成气制甲醇。

工艺稳定,成本低,但是该工艺方案带来更多的环境污染。

3. 木制炭工艺木制炭是由木材等有机物质在高温和低氧环境下制成,木制炭工艺也是制甲醇的一种方法。

研究表明,藉由木材和木制炭经转化后制备的甲醇有一定的优点。

然而,这种工艺方案仍然面临着环境污染的挑战,因为生产过程会产生大量的二氧化碳等废气,这对环境危害很大。

上述的三种甲醇制备方案相比之下,天然气制甲醇的优势越来越明显。

尤其是在对环境的考虑上,天然气制甲醇不会对环境造成太大的污染,生产过程的排放残留也比较少,在环保上具有良好的可持续性。

因此,天然气工艺法的甲醇制备方案得到了越来越广泛的应用。

II. 如何选择适合的甲醇制备工艺方案?选择适合的甲醇制备工艺方案需要考虑多方面因素,包括原料来源、技术设备、制造成本、所处环境等。

1. 原料来源选择甲醇制备工艺方案时,需要考虑原材料的来源,一般来说,使用易得的原料生产甲醇更加经济、稳定可持续。

因此比较适合的生产源包括自然气、空气、煤炭等。

2. 技术设备选择甲醇制备工艺方案要考虑其技术设备的可靠性和适用性。

生产的工艺方案需要保证有足够的产出来满足市场的需求,并且需要保证生产的过程中没有太多的损耗。

因此,应该尽量选择高效和质量可靠的工艺设备。

3. 制造成本选择甲醇制备工艺方案时需要考虑成本问题。

制造成本往往是重要的考虑因素,而这个成本通常取决于多方面因素,例如工艺本身、设备、制造能量成本等。

煤化工企业煤制甲醇联产醋酸中的工艺技术分析

煤化工企业煤制甲醇联产醋酸中的工艺技术分析关键词:醋酸工艺技术分析甲醇甲醇是基础有机化工生产的原料和产品,而且在变压吸附制氢、情节燃料和生物技术等领域有着非常广阔的应用前景。

醋酸是一种非常重要的化工产品和化学中间体,可以用于生产多种下游的有机产品,与此同时也可以用作非常好的溶剂。

发展大型煤制甲醇并且进行深度的加工,是煤化工业发展的必经道路之一。

本文将以国内某个公司的实际生产流程为例子,对于所涉及的气化、净化、甲醇合成、醋酸合成、空分和co分离技术进行细致的讨论和分析。

一、生产流程概述煤和空分的氧气在气化炉中制造得出了一氧化碳、氢气和含量很高的粗煤气。

出气炉中的粗煤气的成为有三种:第一种是经过水蒸气的变换,将部分的一氧化碳转化成氢气,合成甲醇合成时需要的氢碳比。

第二种是和另一种粗煤气混合,经过加热和回收以后进入到净化的程序中,将多出来的二氧化碳和硫化物脱除以后,就可以得到今春合成原料气,合成后的粗甲醇精制过后就是甲醇产品。

第三种是粗煤气经过加热回收和净化之后,将分离出来的一氧化碳作为合成醋酸的原料气,然后一氧化碳和精甲醇在催化剂的作用下合成了醋酸的原型,精制以后就可以得到醋酸产品。

二、关键技术的分析1.气化工艺的分析目前一些大型的煤气化技术中,最具代表性的有shell粉煤加压气化、texaco水煤浆气化、lurgi移动床加压气化和国内多喷嘴对置式水煤浆气化技术四种。

texaco气化技术和多喷嘴对置式新型气化技术单台炉的处理煤量很大,合成气中的有效气体(一氧化碳和氢气)含量非常高,惰性组的成分很少,非常适合生产甲醇的原料气,而且煤种的只用范围非常宽泛,环境污染很小,投资的资金也很低廉。

假如说我们按照年产20万吨的醋酸汁和20万吨的甲醇,那么合成气中的氢气和一氧化碳的比例为1.50。

而texaco及多喷嘴技术约为0.80,shell的比例为0.50,因此采用texaco和多喷嘴新型气化技术可以很好的减少变化的负荷,而且可以避免氮气含量过高对后系统的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤制甲醇工艺论析

摘要:石油、煤炭两大产业属于经济运行的主要血脉,由这两者转化成的一些化工产品在目前的社会生活中有着重要的意义。

由于目前我国的石油资源出现短缺的现状,主要是依靠大量的进口,而煤炭储蓄量相对丰富,使得煤化工发展有了原料保障。

因此,大量开展煤化工工艺技术是非常必要的,同时,也是一个值得研究的话题。

本文就煤制甲醇工艺以及合成塔等关键设备的选型进行阐述,以供参考。

关键词:煤制甲醇;相对密度法;合成塔

引言

甲醇既是一种重要的有机化工原料,也是一种重要的有机溶剂。

由甲醇生产的化工产品达数百种,广泛用于塑料、合成纤维、合成橡胶、染料、涂料、香料、医药和农药等行业,在发达国家其产量仅次于乙烯、丙烯和苯,居第四位。

如今,基于国际形势以及石油资源的紧缺,由煤炭为原料生产甲醇,得到了大力的发展。

一、我国煤化工产品的发展现状

煤化工主要是以煤作为主要的原料,经过一定的化学过程进行转化为一定的液体(煤制油)、气体(煤制合成天然气)以及化学品(煤制甲醇、二甲醚、烯烃等),目前作为石油能源的一些替代产品比如:煤制油、煤制烯烃、煤制二甲醚等产品已经成为煤化工主要的产品,针对发展有着很大的帮助,对于煤制油而言,对于资金和技术有着较高的要求,还存在着严重的资源浪费的现象,因此,国家相对于煤制油这一项目有着严格的要求。

相对于煤制烯烃而言,存在着生产流程长、流程工艺繁杂等现象,所以存在发展缓慢的现象。

以甲醇为合成原料的代表主要是煤制二甲醚和煤制天然气,由于煤制二甲醚的所需资金少,见效的时间较快,因此得到了很好的发展。

但是,目前,我国出现液化天然气价格不断上涨的现象,随之有关的一些煤制合成天然气项目也在不断的增多,由于煤制天然气主要是由甲烷转换而成的,我国目前还没有出现完整的自制甲烷化技术,一些关键的技术目前还需从国外大量的引进,因此,在一定的程度上严重制约着煤制合成天然气的发展。

二、煤制甲醇工艺流程

甲醇是最简单的饱和醇,其工艺流程大致如下:

(一)、气化

将原料煤加水连同空分送来的高压氧,在气化炉中发生反应生成CO、H2、CO2、H2O和少量CH4、H2S等气体。

本工艺流程一般配置空分装置;在煤气化过程中,有时要用高压CO2载体输送煤粉进气化炉。

在气化炉中煤浆与氧发生如下主要化学反应:

CmHnSr+m/2O2→mCO+(n/2-r)H2+rH2S

CO+H2O→H2+CO2

气化反应在气化炉反应段瞬间完成,生成CO、H2、CO2、H2O和少量CH4、H2S等气体。

离开气化炉反应段的热气体和熔渣进入激冷室水浴,被水淬冷后温度降低并被水蒸气饱和后出气化炉;气体经文丘里洗涤器、碳洗塔洗涤除尘冷却后送至变换工段。

(二)、变换

由于气化工段H2含量不足,所以在本工段将气体中的CO部分变换成H2。

主要化学反应为:

CO+H2O→H2+CO2

(三)、低温甲醇洗

本工段采用低温甲醇洗工艺脱除变换气中CO2、全部硫化物、其他杂质和H2O。

主要包括吸收系统、溶液再生系统和压缩制冷系统。

(四)、甲醇合成及精馏经甲醇洗

脱硫脱碳净化后的合成气,经过甲醇合成气压缩机压缩后进入反应器进行甲醇合成,CO和H2在Cu系催化剂作用下,合成粗甲醇,粗甲醇从甲醇分离器底部排出,经甲醇膨胀槽减压释放出溶解气后送往甲醇精馏工段制得精甲醇。

(五)、空分装置

煤气化需要空分装置的氧气,空分装置主要包括分子筛净化空气、空气增压、氧气和氮气内/外压缩流程等。

原料空气自吸入口吸入,经空气过滤器除去灰尘及其他机械杂质。

过滤后的空气进入离心式空压机经压缩机压缩到约0.57MPa (A),然后进入空气冷却塔冷却。

经空冷塔冷却后的空气进入切换使用的分子筛纯化器,空气中的二氧化碳、碳氢化合物和水分被吸附。

净化后的空气抽出一小部分,作为仪表空气和工厂空气。

其余空气借助空气增压机及膨胀机等设备,在换热器和精馏塔内冷却液化馏分,制得液氧、液氮,然后根据具体工艺需要送至各种场合。

三、煤制甲醇中常见检验方法以及合成塔设计工艺

(一)、煤制甲醇生产过程中杂醇油中水分含量分析

根据对各分析方法的比较和杂醇油的特点、含水量的情况看,卡尔费休方法

是次讨论的首选方法,该法从各角度看能够达到快速准确分析杂醇油中的水分。

虽然选用了卡尔费休法,但该法还分为两种,一种是容量法,一种是库伦法,选用哪种合适,将在下面进行对照比较:

(1)卡尔费休容量法:本法所测样品水分含量在0.1-100%之间,并且测定过程中外界对反应不存在干扰。

(2)卡尔费休库伦法:本法所测样品水分含量在0.001-0.1%之间,无隔膜电极的仪器不能分析含有醛、酮类成分的样品,有隔膜电极的仪器可以分析含有醛、酮成分的样品,但不能分析电导比较大、含水量大的样品。

由于杂醇油中的成分较复杂,主要由甲醇、水组成,其中还含有大量的二甲醚、乙醇等高级醇、酯、醛、酮、不饱和烃、酸等组分,据此情况判断,只有卡尔费休容量法最适合,该法测定的测定范围满足杂醇油的情况,也不怕杂醇油中的部分成分的干扰。

(二)、甲醇合成塔工艺设计

根据甲醇合成的工况要求,合成塔选用立式固定床气-固相催化反应器。

属于“管壳外冷-绝热复合型”型列管式反应器。

列管内填充NC306型铜系催化剂,当合成气从合成塔顶部通过列管进入催化剂床层后,在压力为 5.0~8.2MPa、温度为220~265℃下的工艺条件下,CO、CO2与H2参与合成反应,反应的产物主要是甲醇和水,此外还含有微量副产物等有机杂质。

甲醇合成过程中主要有三个反应同时进行,总体来讲属于放热的化学反应,化学反应如下

CO+2H2→ CH3OH △H298=﹣90.8KJmol

CO2+3H2→ CH3OH+H2O△H298=﹣49.8 KJmol

CO2+H2 → CO+H2O △H298=﹢41.5 KJmol

为保证反应的平稳进行,反应热主要经过列管式反应器的壳程内的沸腾水移走。

1、甲醇合成塔物性参数的确定

根据煤制甲醇生产工艺条件,甲醇合成塔为列管式反应器,由于甲醇合成过程属于放热过程,反应过程需将热量移出,用壳层水吸热,产生蒸汽,控制蒸汽压力从而控制合成塔温度,一般压力控制在2.3~4.0Mpa温度相应为230~260℃,其物性参数如下:

水的汽化热γ0为28855J/mol;粘度η0为0.010Pa;热导率λ0为0.590W/(m·k);表面张力σ0为25.355kg/m3,比热容Cp0为5.126kJ/(kg·k),液相密度ρ0为768kg/m3。

合成气主要成分为一氧化碳和氢气,合成气体的平均密度ρ为6.734kg/m3,比热容Cpi为4.585kJ/(kg.k);热导率λi为0.3576W/(m·k);粘度ηi为

0.074635Pa·s。

2、甲醇合成气体积流量

设计任务为30万吨/年甲醇合成工艺设计,因目前国内外焦炉煤气制甲醇合成技术全部采用低压合成法,其设计规模多为10~20万t/a,所以采用两套设备平行运行生产,每套设备生产任务为15万吨/年,开工时间定为330天,采用连续生产操作。

甲醇的质量流量qm(CH3OH)(按甲醇回收率为97%计算):

qm(CH3OH)=14×104×103/97%÷(330×24)=19525.15kg/h

则甲醇的摩尔流量为q(CH3OH)=630kmol/h。

3、锅炉水流量计算

取壳程流体的出口气化率Xe=0.024,则可计算出除氧水的流量qm为:

4、壳体内折流板和接管的确定

为提高传热效率,壳程设置折流板,型式采用弓形折流板,为防止形成换热死区,折流板圆缺高度取壳体直径的25%,那么去除的高度h 为:h=0.25×3000=750mm;折流板间距B确定为:B=0.3D=0.3×3000=900mm,折流板数NB为:NB=4000/900-1=3.4,取NB=5,其间距调整为800mm。

合成塔壳程流体进出口接管规格的确定,设定管内水的流速为u1=2.5m/s(用4个进管将锅炉沸腾水导入合成塔),那么接管内径尺寸D1就可以计算如下:

结束语

总而言之,煤化工工艺的发展是多层次的,而且,不同层次之间的表现方法也是存在着差别的,进行煤化工工艺的发展一定要进行不同层次之间的深度了解以及煤气化方法的具体运用,只有这样,才能更好地开展煤化工工艺这一技术。

参考文献

[1] 祁新萍.煤化工生产技术[M] .北京:化学工业出版社,2012.

[2] 于春海,徐艳宏. 煤制甲醇工艺及项目的可行性分析[J]. 科技创业家,2012(13).。