DFMEA框图、环境极限条件表

DFMEA介绍(共53张)

测试和型号资料

其他

第20页,共53页。

DFMEA表格

(biǎogé)

第21页,共53页。

DFMEA实例(shílì)说 明

第22页,共53页。

第23页,共53页。

1) FMEA编号(biān hào)

• 填入FMEA文件编号, 以便查询。

第24页,共53页。

2) 系统、子系统或零部件的名称(míngchēng) 及编号

第2页,共53页。

FMEA 的起源(qǐyuán)

FMECA(Failure Mode Effects and Criticality Analysis)

•1950’s 起源于宇航和美国军方,美国Grumman公司第一次把

FMEA思想用于一种战斗机的操纵系统的设计分析,取得较好效

果,以后逐渐推广.

装配、制造、材料、 质量、服务和供方,以及负责下一总成的设计部门。

❖ FMEA可成为促进有关部门间充分交换意见的催化剂,从而提高整个集

体的工作水平。 ❖ 此外,任何(内部或外部的)供方设计元素应向有关负责设计的工程师

进行咨询。 ❖ 设计FMEA是一份动态文件,应在一个设计概念最终形成之时或之前

开始,而且,在产品开发各阶段中,当设计有变化或得到其它信息时, 应及时,不断地修改,并最终在产品加工图样完成之前全部结束。

,在产品图样、规范发放前结束。 • 改进设计、或对设计重新评估。 • D-FMEA要及时反映最新的产品更改级别,和最新的相关实施措施.

在D-FMEA中,不应把克服潜在设计缺陷的方法,寄托于 过程控制。相反地,应当充分考虑制造过程本身的限制因素,

考虑可制造性和装配性。

第17页,共53页。

DFMEA管理规范

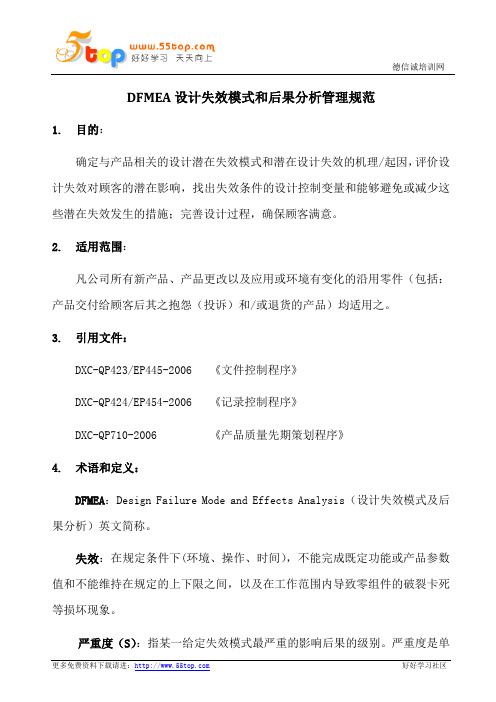

DFMEA设计失效模式和后果分析管理规范1. 目的:确定与产品相关的设计潜在失效模式和潜在设计失效的机理/起因,评价设计失效对顾客的潜在影响,找出失效条件的设计控制变量和能够避免或减少这些潜在失效发生的措施;完善设计过程,确保顾客满意。

2. 适用范围:凡公司所有新产品、产品更改以及应用或环境有变化的沿用零件(包括:产品交付给顾客后其之抱怨(投诉)和/或退货的产品)均适用之。

3. 引用文件:DXC-QP423/EP445-2006 《文件控制程序》DXC-QP424/EP454-2006 《记录控制程序》DXC-QP710-2006 《产品质量先期策划程序》4. 术语和定义:DFMEA:Design Failure Mode and Effects Analysis(设计失效模式及后果分析)英文简称。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指某一给定失效模式最严重的影响后果的级别。

严重度是单一的FMEA范围内的相对定级结果。

频度(O):指某一特定的失效起因/机理在设计寿命内出现的可能性。

探测度(D):指与设计控制中所列的最佳探测控制相关联的定级数。

探测度是一个在某一FMEA范围内的相对级别。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:不仅仅是“最终使用者”,并且包括负责整车设计或更高一层总成设计的工程师们/设计组,以及在负责生产、装配和售后服务活动的生产/工艺工程师们。

5. 职责:多功能小组负责设计失效模式及后果分析(DFMEA)的制定与管理。

6. 工作流程和内容:工作流程工作内容及说明使用表单6.1、多功能小组依DXC-QP710《产品质量先期策划程序》在产品图纸/图样设计工作全部结束和完成之前,从所要分析的系统、子系统或零部件的框图开始,对所有新产品、产品更改以及应用或环境顾客需求和公司要求提出有变化的沿用零件中的所有产品特性(特别是产品的特殊特性)进行DFMEA框图/环境极限条件、DFMEA流程图/风险评定表和DFMEA分析,并将其填写于“DFMEA框图/环境极限条件表”、“DFMEA流程图/风险评定表”和“潜在的失效模式和后果分析(设计FMEA)”表中,然后经多功能小组组长审查核准,以防止在产品设计和开发过程中发生缺陷。

DFMEA标准教材.

刹车转轴

允许传动力从刹车片到 轮轴。

必须递送规定转矩抗力到 轮轴。

第四版的一种推荐形式

39

2018年11月13日

潜在的失效后果

• 失效的潜在后果应按顾客所察觉的功能的失效模式的后果 进行规定,就如同顾客感受的一样。 • 后果应根据指定的所分析的系统、子系统或部件来阐述。 部件、子系统和系统级别之间存在的等级关系。 • 查阅历史或类似的DFMEA报告、保修信息、质量信息、市 场抱怨等,或其他公司类似的例子,如质量召回信息、事 故新闻等。

功能框图示例

零部件研发室:李晗

• 系统、子系统和零部件框图。

不属于 此 DFMEA 灯泡总成 D 3

开/关 C 2 灯罩 A

1

4

极板 E

5

电池 B

5

弹簧 F

系统名称:闪光灯 工作环境极限条件 温度:-20~160F 耐腐蚀性:规范B 冲击:6英尺下落 外部物质:灰尘 湿度:0~100RH 连接方法: 1.不连接(滑动) 2.铆接 3.螺纹连接 4.卡扣连接 5.压紧连接

建议 措施

责任 和目 标完 成日 期

采取的 措施

不 易 严 R 频 重 探 .P 度 测 度 N 数 数 度 数

功能 、特 征或 要求

后果 是什 么

有多 糟糕

会有什么问题 •无功能 •部分功能 •功能过强 •功能降级 •功能间歇 •非预期功能 起因 是什 么

发生 频率 如何 怎样 预防 和探 测

能做些什么 •设计更改 •过程更改 •特殊控制 •采用新程序 或指南的更 改 该方法在 探测时有 多好

•

•

•

FMEA介绍-总原则

总原则:对“失效的结果”分析,应能量化失效模式没有纠正 导致的风险

dfmea理论与实战-六步搞定dfmea表格

之间还存在着系统层次上的关系。比如,一个零件的断裂可

能引起总成的振动,从而导致系统间歇性的运行。这种间歇

性的运动会引起性能下降,最终导致顾客的不满。因此就需要

3

集体的智能尽可能预见失效的后果。

• 典型的失效后果可能是但不限于下列情况:噪声、工作不正常、 不良外观、不稳定、间歇性工作、粗糙、不起作用、异味、工作减 弱等。 •(本例中描述妥当与否讨论?)

* 检测失效的能力?

Detection

* 风险优先(yōuxiān)指数?

Risk Priority Number (RPN)

* 改善方案?

Recommended action

精品文档

3.推行(tuīxíng)DFMEA的理由

•FMEA是一种用来评估系统、设计、过程或服务等所有可能会发生的故障的 方法,所以,推行它的理由往往有:

五:DFMEA应用与表格制作(zhìzuò)实战第1步

——填写(tiánxiě)表头

精品文档

注意(zhù yì)时间 是随时更新的!

五:DFMEA应用(yìngyòng)与表格制作实战第2步

——寻找失效(shī xiào)点

1. 确定设计项目/功能

2. 指明(zhǐmíng)潜在失效模式 3. 识别潜在失效的后果

见下页。

4

精品文档

五:DFMEA应用(yìngyòng)与表格制作实战第2步 ——DFMEA严重(yánzhòng)度(S)评价准则

精品文档

五:DFMEA应用与表格(biǎogé)制作实战第2步 ——找失效(shī xiào)点之5-重要程度分级

级别(重要程度)

✓ 本栏目可用于对零件、子系统或系统的产品特性分级(如关键、主要、

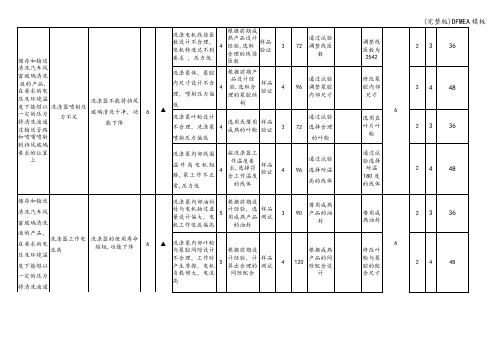

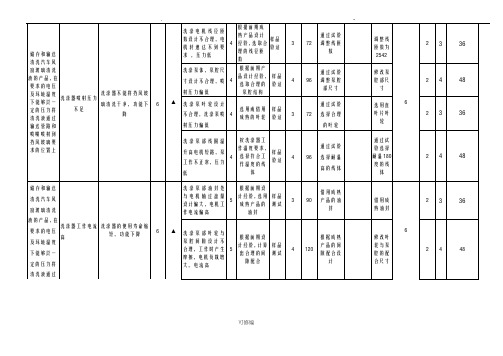

(完整版)DFMEA模板

洗涤器的使用寿命缩短,功能下降

6

▲

洗涤泵内部油封处与电机轴过盈量设计偏大,电机工作电流偏高

5

根据前期设计经验,选用成熟产品的油封

样品测试

3

90

借用成熟产品的油封

借用成熟油封

6

2

3

36

洗涤泵内部叶轮与泵腔间隙设计不合理,工作时产生摩擦,电机负载增大,电流高

5

根据前期设计经验,计算出合理的间隙配合

洗涤器工作噪音大

洗涤器使用寿命缩短,功能下降

6

洗涤泵内部叶轮与泵腔间隙设计不合理,工作时产生摩擦,声音大

5

根据前期设计经验,计算出合理的间隙配合

样Hale Waihona Puke 测试4120根据成熟产品的间隙配合设计

修改叶轮与泵腔的配合尺寸

6

2

4

48

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

专用检具进行样品检验、实际装车验证

4

96

制作专用检具进行检测、实际装车验证

制作专用检具

6

4

2

48

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

选用直叶片叶轮

2

3

36

洗涤泵内部线圈温升高电机短路,泵工作不正常,压力低

4

按洗涤器工作温度要求,选择符合工作温度的线体

样品验证

4

96

通过试验选择耐温高的线体

通过试验选择耐温180度的线体

2

4

48

DFMEA应用规定

Q / TPS特不同音响(苏州)有限公司企业标准TPS-QW7331-2006设计失效模式和后果分析应用规定编制:审核:批准:版号: A/02006-04-28 发布2006-05-01 实发放编号:受控状态:特不同音响 ( 苏州 ) 有限公司 发布 1. 目的 :确定与产品相关的设计潜在失效模式和潜在设计失效的机理 / 起因,评价设计失效对顾客的潜在 影响, 找出失效条件的设计控制变量和能够避免或减少这些潜在失效发生的措施; 完善设计过程, 确 保顾客满意。

2. 适用范围 :凡公司所有新产品、 产品更改以及应用或环境有变化的沿用零件 抱怨(投诉)和 / 或退货的产品)均适用之。

3. 引用文件:Q/TPS-QP423/EP445-2006Q/TPS-QP424/EP454-2006Q/TPS-QP710-2006 4. 术语和定义:DFMEA : Design Failure Mode and Effects Analysis (设计失效模式及后果分析)英文简称。

失效 :在规定条件下 ( 环境、操作、时间) ,不能完成既定功能或产品参数值和不能维持在规定的 上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度( S ):指某一给定失效模式最严重的影响后果的级别。

严重度是单一的 FMEA 范围内的相 对定级结果。

频度( O ):指某一特定的失效起因 / 机理在设计寿命内出现的可能性。

探测度( D ):指与设计控制中所列的最佳探测控制相关联的定级数。

探测度是一个在某一 FME 范围内的相对级别。

风险优先数( RPN ):指严重度数( S )和频度数( O )及不易探测度数( D )三项数字之乘积。

顾客 :不仅仅是“最终使用者” ,并且包括负责整车设计或更高一层总成设计的工程师们 / 设 计组,以及在负责生产、装配和售后服务活动的生产 / 工艺工程师们。

5. 职责:包括: 产品交付给顾客后其之 文件控制程序》 记录控制程序》 产品质量先期策划程序》填写设计责任工作流程填写DFMEA日期注明适当的分析级别并填入被分析的系统、子系统或零部件的名称及编号。

DFMEA应用规定

Q / TPS 特不同音响(苏州)有限公司企业标准TPS-QW7331- 2006设计失效模式和后果分析应用规定编制:审核:批准:版号: A/0发放编号:受控状态:2006-04-28发布 2006-05-01实施特不同音响(苏州)有限公司发布估计值时,需考虑下列问题:类似的零部件、子系统或系统的维修档案/现场经验如何?部件是沿用以前使用水平的部件、子系统或系统,还是与其相类似?相对于先前水平的零部件、子系统或系统所作的变化有多显着?零部件是否与先前水平的部件有着根本的不同?零部件是否是全新的?零部件的用途有无变化?有哪些环境改变?针对该用途,是否采取了工程分析(如可靠性)来估计其预期的可比较的频度数?是否采取了预防性控制措施?B、应采用一致的频度分级规则,以保持连续性。

DFMEA小组应对相互一致的评定准则和定级方法达成一致意见,尽管对个别产品分析可作调整。

16)、现行设计控制:列出已经完成或承诺要完成的预防措施、设计确认/验证或其它活动,并且这些活动将确保设计对于所考虑的失效模式和/或起因/机理是足够的。

现行设计控制是指已被或正在被同样或类似的设计所采用的那些措施(例如:跌落试验、设计评审、失效与安全设计、试验室试验、可行性评审、样件试验和使用试验等)。

DFMEA 小组应一直致力于设计控制的改进;如:在实验室创立新的系统试验或创立新的系统模型运算方法等。

A、要考虑两种类型的设计控制:预防:防止失效的起因/机理或失效模式出现,或者降低其出现的几率。

探测:在项目投产之前,通过分析方法或物理方法,探测出失效的起因/机理或者失效模式。

B、如果可能,最好的途径是先采用预防控制。

假如预防性控制被融入设计意图并成为一部分,它可能会影响最初的频度定级。

探测度的最初定级将以探测失效起因/机理或探测失效模式的设计控制为基础。

在DFMEA分析表的现行设计控制栏中,如果没有确定任何的预防控制,这可能是因为同样或类似的设计没有应用过预防控制。

FMEA表格讲解

潜在的失效模式及后果分析(FMEA)第1章概论1.1 什么是FMEA?潜在的失效模式及后果分析(英文:Potential Failure Mode and Effects Analysis.简称FMEA)。

是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统,零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重程度,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。

FMEA是一种系统化的工作技术和模式化的思考形式。

FMEA就是及早地指出根据经验判断出的弱点和可能产生的缺陷,及其造成的后果和风险,并在决策过程中采取措施加以消除。

FMEA是一个使问题系统地得到合理化解决的工具,实际上也是目前全世界行之有效的预防手段,实施FMEA就是根据经验和抽象思维来确定缺陷,在研究过程中系统地剔除这些缺陷的工作方法,它可划分为三个方面:SFMEA-系统FMEADFMEA-设计FMEAPFMEA-过程FMEA1.2 FMEA的历史世界上首次采用FMEA这种概念与方法的是在本世纪60年代中期美国的航天工业。

进入70年代,美国的海军和国防部相继应用推广这项技术,并制订了有关的标准。

70年代后期,FMEA被美国汽车工业界所引用,作为设计评审的一种工具。

1993年2月美国三大公司联合编写了FMEA手册,并正式出版作为QS9000质量体系要求文件的参考手册之一,该手册于1995年2月出版了第2版。

1994年,美国汽车工程师学会SAE发布了SAE J1739-潜在失效模式及后果分析标准。

FMEA还被广泛应用于其他行业,如粮食、卫生、运输、燃气等部门。

1.3 为什么要进行FMEA?工程中大量的事实证明,由于策划设计阶段疏忽,分析不足,措施不够,以至造成产品/过程/服务等投入运行时严重程度不同的失效,给顾客带来损失,甚至产生诸如“挑战者”号航天飞机爆炸的惨痛事故。

IATF16949产品和过程设计开发控制程序

****有限公司产品和过程设计开发控制程序受控状态:编写部门:编写人:日期:年月日审核:日期:年月日批准:日期:年月日____________________________________________________________________________ 自批准日起实施。

注:所有文件都会被修订,非受控文件持有者可寻求使用最新有效版本。

下载文件仅限一次性使用,用后请销毁。

1.目的规范产品过程设计开发流程,确保新产品开发活动有序进行,并对过程更改进行控制,有效防范风险。

2.适用范围适用于公司产品和过程设计开发活动。

3.术语和定义无4.职责4.1项目小组负责项目开发的系统管理。

负责组织制定APQP开发计划及项目进度管理;负责各阶段材料清单、过程流程图、产品和过程特殊特性清单、控制计划、PFMEA的编制和修订。

4.2技术部负责产品设计开发阶段的系统管理。

负责收集、确认设计信息及相关技术标准,细化《设计任务书》要求,确认顾客特殊要求;负责出具设计方案及其DFMEA,提供产品数模、图纸及BOM等技术文件,组织设计评审;组织样件试生产、试装及试制样件的管理;提出材料样块和产品样品检测、试验要求,组织顾客的试验、试装事宜,处置顾客反馈信息及纠正预防措施需求,组织样件评审。

提供过程设计输入清单。

4.3工艺部负责过程设计开发阶段的系统管理。

负责新产品试制和试生产工作,负责新设备、新工装夹具要求的提出与定制;负责模具的验收及向采购部反馈模具质量;生产部负责产品工艺过程和试生产工作。

负责根据实际试生产情况确认并修编过程流程图及作业指导书等应用文件;负责新设备、新工装夹具要求的提出与定制;负责模具的验收及向采购部反馈模具质量;负责新产品试制和试生产工作;参与设计开发过程的验证及评审工作。

负责转序物流及防护的策划、组织、实施和管理。

4.4市场部负责与顾客的沟通,识别、确认、传递顾客要求;负责获取新产品上场动向,负责沟通协调顾客新产品样件的试验、试装事宜;负责传达顾客反馈信息及纠正预防措施需求;参与设计开发过程的验证及评审工作。

全面质量管理-DFMEA介绍PPT课件

三、FMEA方法--探测度D

探测时机

标准制程控制中侦测问题的可能

测检

肯定不可能探测

当前过程无法控制,不能侦测或不能够分析

几乎不可能

任何工序不能探测

失效模式或发生的原因不易被侦测出来(如:巡检)

可能性极小

后制程可探测 材料的探测 后制程可探测 材料的探测 后制程可探测 材料的探测 失效探测/问题预防 不需要探测

FMEA是对确定设计或过程必须做哪些事情才能使顾客 满意这一过程的补充。

益

授课:XXX

-

7

二、FMEA的益处:

√ 改进产品的质量、可靠性与安全 √ 提升企业的形象和竞争力 √ 降低成本 √ 减少浪费 √ 降低保证成本 √ 书面规定并跟踪减少风险所需的措施

主要作用——预防!

益

授课:XXX

-

8

二、FMEA的分类 ★系统FMEA—早期构思设计阶段

授课:XXX

11

三、DFMEA 人员构成:

DFMEA人员构成:

在筹备样件期间开始 ➢ 设计工程师-通常的小组领导 ➢ 检验工程师 ➢ 可靠性工程师 ➢ 制造工程师 ➢ 最终服务工程师 ➢ 项目经理 ➢ 质量工程师 ➢ 顾客联系人 ➢ 其他:销售、开发、过程、

QA/QC等。

PFMEA人员构成:

在新品试产期间开始

后制程作业员通过目视/感觉/听觉来检测出问题

本制程作业员通过目视/感觉/听觉来检测出问题点或后制程人 员通过使用检测工具侦测(如:go/no go,治具,手动扭 力记等)

后制程人员通过使用检测工具或者本工站操作员通过使用检测 工具侦测(如:go/no go,治具,手动扭力记等)

本制程作业员通过检测工具或自动测试控制装置能够识别出部 分问题来提醒操作者(如:灯光、喇叭等)检测的手段可以 设定在首件确认侦测

DFMEA讲解

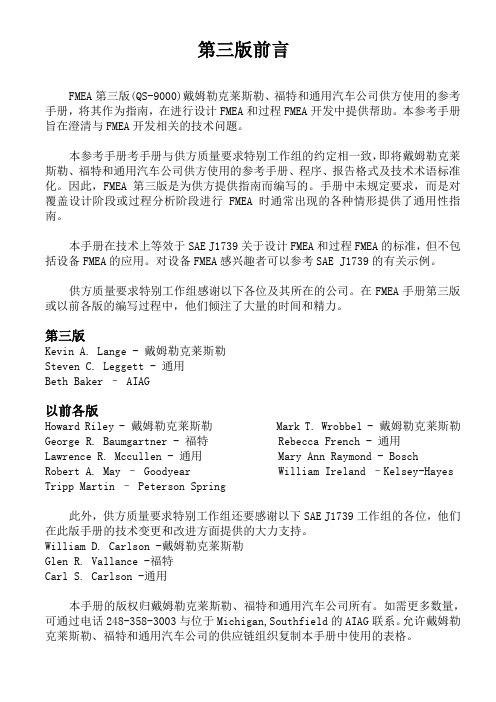

第三版前言FMEA第三版(QS-9000)戴姆勒克莱斯勒、福特和通用汽车公司供方使用的参考手册,将其作为指南,在进行设计FMEA和过程FMEA开发中提供帮助。

本参考手册旨在澄清与FMEA开发相关的技术问题。

本参考手册考手册与供方质量要求特别工作组的约定相一致,即将戴姆勒克莱斯勒、福特和通用汽车公司供方使用的参考手册、程序、报告格式及技术术语标准化。

因此,FMEA第三版是为供方提供指南而编写的。

手册中未规定要求,而是对覆盖设计阶段或过程分析阶段进行FMEA时通常出现的各种情形提供了通用性指南。

本手册在技术上等效于SAE J1739关于设计FMEA和过程FMEA的标准,但不包括设备FMEA的应用。

对设备FMEA感兴趣者可以参考SAE J1739的有关示例。

供方质量要求特别工作组感谢以下各位及其所在的公司。

在FMEA手册第三版或以前各版的编写过程中,他们倾注了大量的时间和精力。

第三版Kevin A. Lange - 戴姆勒克莱斯勒Steven C. Leggett - 通用Beth Baker – AIAG以前各版Howard Riley - 戴姆勒克莱斯勒 Mark T. Wrobbel - 戴姆勒克莱斯勒George R. Baumgartner - 福特 Rebecca French - 通用Lawrence R. Mccullen - 通用 Mary Ann Raymond - BoschRobert A. May – Goodyear William Ireland –Kelsey-Hayes Tripp Martin – Peterson Spring此外,供方质量要求特别工作组还要感谢以下SAE J1739工作组的各位,他们在此版手册的技术变更和改进方面提供的大力支持。

William D. Carlson -戴姆勒克莱斯勒Glen R. Vallance -福特Carl S. Carlson -通用本手册的版权归戴姆勒克莱斯勒、福特和通用汽车公司所有。

DFMEA

第三版前言FMEA第三版(QS-9000)戴姆勒克莱斯勒、福特和通用汽车公司供方使用的参考手册,将其作为指南,在进行设计FMEA和过程FMEA开发中提供帮助。

本参考手册旨在澄清与FMEA开发相关的技术问题。

本参考手册考手册与供方质量要求特别工作组的约定相一致,即将戴姆勒克莱斯勒、福特和通用汽车公司供方使用的参考手册、程序、报告格式及技术术语标准化。

因此,FMEA第三版是为供方提供指南而编写的。

手册中未规定要求,而是对覆盖设计阶段或过程分析阶段进行FMEA时通常出现的各种情形提供了通用性指南。

本手册在技术上等效于SAE J1739关于设计FMEA和过程FMEA的标准,但不包括设备FMEA的应用。

对设备FMEA感兴趣者可以参考SAE J1739的有关示例。

供方质量要求特别工作组感谢以下各位及其所在的公司。

在FMEA手册第三版或以前各版的编写过程中,他们倾注了大量的时间和精力。

第三版Kevin A. Lange - 戴姆勒克莱斯勒Steven C. Leggett - 通用Beth Baker – AIAG以前各版Howard Riley - 戴姆勒克莱斯勒 Mark T. Wrobbel - 戴姆勒克莱斯勒George R. Baumgartner - 福特 Rebecca French - 通用Lawrence R. Mccullen - 通用 Mary Ann Raymond - BoschRobert A. May – Goodyear William Ireland –Kelsey-Hayes Tripp Martin – Peterson Spring此外,供方质量要求特别工作组还要感谢以下SAE J1739工作组的各位,他们在此版手册的技术变更和改进方面提供的大力支持。

William D. Carlson -戴姆勒克莱斯勒Glen R. Vallance -福特Carl S. Carlson -通用本手册的版权归戴姆勒克莱斯勒、福特和通用汽车公司所有。

DFMEA框图

1200~1600

外特性最低燃气消耗(g/kw.h)

≤205

200

200

二、可燃性气体:压缩Байду номын сангаас然气

三、其它:

亚热带气候

四、产品总成的DFMEA关系框图如下:

XXX零件

连接方法

主体

过盈配合

紧固连接

动配合

空气密封环

内壳

铆接

紧固连接

复合垫片

燃气X芯

定位环

复合膜片

压板

M4螺钉组合

弹簧

端盖

M5螺钉组合

功率(KW)转速(r/n)

2800-800

2600-800

2400-800

极限值

极限值

极限值

88

140

154

燃料消耗量(Kg/h)

20

30.8

34.6

燃气消耗率(g/kw.h)

≤235

220

≤225

排温(℃)

≤600

≤600

≤600

最大扭矩点

扭矩(n.m)

350

600

700

转速(r/n)

1200~1600

备

注

核准

陈友荣

审查

张靖

制表

杨素兰

DFMEA框图/环境极限条件表技术-013-0

制定部门:生产技术部制定日期:2009年06月30日

产品名称

比例式XXX

规格/型号

HHQD-200-000

系统名称

双腔比例式XXX

车型

NQ120N、NQ190N、NQ210N

一、工作环境极限条件:

CNG发动机机型

NQ120N

DFMEA 第五版标准表格

DFMEA 优化(

DFMEA 优化(步骤六)

采取基于证据的措 施

完成日期

严重度(S)

频度(O)

探测度(D)注

失效分析(步骤四)

2.关注要素的失效模 式(FM)

3.下一较低级别要素 或特性的失效起因 (FC)

DFMEA 风险分析(步骤五)

A 风险分析(步骤五)

当前的失效起因/失 效模式的探测度 (D)

DFMEA 措施优先级

筛选器代码(可 选)

DFMEA 预防措施

DFMEA 探测措施

负责人姓名

目标完成提起

状态

持续改善

策划和准备(步骤一) 公司名称: 工程地点: 顾客名称: 年型/平台:

结构分析(步骤二)

问题#

历史/变更授权 (适用时)

1.上一较高级别

2.关注要素

3.下一较低级别或特 征类型

项目: DFMEA 开始日期: DFMEA 修订日期:

跨职能团队:

功能分析(步骤三)

失效分析(

1.上一较高级别

2.关注要素功能及要 求

3.下一较低级别功能 及需求或特征

1.对于上一较高级别 要素和/或最终用户的

失效影响(FE)

失效影响的严重度 (S)

当前的对失效起因 的预防措施(PC) 失效起因/失效模式

的频度(O) 当前的失效起因/失 效模式的探测措施

(DC)

设计失效模式及影响分析(设计FMEA)

DFMRA ID编号: 设计责任人: 保密级别:

DFMEA应用规定

凡公司所有新产品、产品更改以及应用或环境有变化的沿用零件(包括:产品交付给顾客后其之抱怨(投诉)和/或退货的产品)均适用之。

3.引用文件:

Q/TPS-QP423/EP445-2006《文件控制程序》

Q/TPS-QP424/EP454-2006《记录控制程序》

Q/TPS-QP710-2006《产品质量先期策划程序》

4)、编制者:

填入负责编制DFMEA的工程师的姓名、电话和所

在公司的名称。

5)、车年型/项目(产品型号):

填入所分析的设计将要应用和/或影响的车年型/项目或产品型号(如果已知的话)。

DFMEA表

工作流程

工作内容及说明

使用表单

6)、关键日期:

填入初次DFMEA应完成的时间/日期,该日期不应超过计划的量产设计发布的日期。

B、典型的失效后果可能是但不限于下列情况:异音、工作不正常、外观不良、不稳定、间歇性工作、不起作用、工作减弱、运行间歇、短路、不符合法规等。

12)、严重度(S):

严重度仅适用于后果,严重度的评定准则和分级分为1—10级(见附件一)。严重度数值的降低只有通过改变设计才能够实现。

13)、级别:

填入对那些可能需要附加的设计或过程控制的部件、子系统或系统的产品特殊特性的分级(如:关键、重要)。产品和/或过程的特殊特性符号应在此栏目中予以明确标识/注明。

设计失效模式及后果分析(DFMEA)应从整个产品设计过程中的流程图/风险评定开始,流程图应确定与每个系统、子系统或零部件有关的产品特性参数,并分析产品在设计过程中的每一个步骤评定过程的风险;对评定为高风险的项目和特殊特性应优先采取纠正与预防措施;当顾客有要求或公司认为需要的中等风险,也应对其纠正与预防措施。

DFMEA模板

72

通过试验调整线匝数

调整线匝数为2542

6

2

3

36

洗涤泵体,泵腔尺寸设计不合理,喷射压力偏低

4

根据前期产品设计经验,选取合理的泵腔结构

样品验证

4

96

通过试验调整泵腔部尺寸

修改泵腔部尺寸

2

4

48

洗涤泵叶轮设计不合理,洗涤泵喷射压力偏低

4

选用或借用成熟的叶轮

样品验证

3

72

通过试验选择合理的叶轮

选用直叶片叶轮

4

56

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

洗涤泵出水口断裂

洗涤液不能喷射到目标位置上,洗涤器无常工作

7

洗涤泵出水口尺寸设计不合理或设计时未考虑防护装置,受外力作用时易断裂

4

根据前期成熟产品设计经验,选择合理的尺寸,同时考虑增加防护装置

洗涤器流量不足

不能够将挡风玻璃清洗干净,功能下降

6

洗涤电机线径匝数设计不合理,转速达不到要求压力低,流量不够

4

根据前期成熟产品设计经验,选取合理的线径匝数

样品验证

3

72

通过试验调整线匝数

调整线匝数为2542

6

2

3

36

洗涤泵腔尺寸设计不合理,喷射压力低,流量不够

4

根据前期产品设计经验,选取合理的泵腔结构

7

▲

洗涤泵部与密封件配合尺寸不合理或未选择成熟密封件使用,导致洗涤泵部密封不严进水,电机锈蚀不工作

4

根据前期成熟产品设计经验,选取成熟的密封件和合理的泵体配合尺寸