qc检验异常值处理标准操作规程.doc

qc检验异常值处理标准操作规程

qc检验异常值处理标准操作规程1目的本程序规定了QC所涉及的各检验项目出现检验结果特殊情况的处理原则与管理办法。

通过实施本程序,对产品检验结果特殊情况进行规范管理。

2 管理程序1) 检验结果特殊的处理原则凡出现下列情况均属特殊,务必填写《检验特殊值发生的初期调查报告书》见附表一特殊值:指在药品生产的试验检验中,相当于下面a~e的任何一个的所有测定值。

a 超出《药品生产批准、公定书,与公司内部标准书中所规定的标准》的检验结果b 尽管符合2.1的标准,但超过管理范围的检验结果。

c 在重复测定次数n=2以上的计量试验中,偏离检验标准规格幅度的1/2以上的最大,最小的各试验结果。

d 检测与验证等中,超出“期待结果”的试验结果e 在长期稳固性试验中,超出质量标准时,或者者特别做出的试验实施方案中,超出上面所规定的规格的试验结果。

2) 管理范围:仅在最终成品检验的定量检验中设定。

指与检验标准规格不一致,为根据日常的检验结果成品质量的偏差如下所示,作为范围数据化的值。

考虑规格值与分析的精确度,难以设定管理范围的计量仪器除外。

3) 检验分析责任者:具有质量管理方面丰富的知识,在品质总责任者的领导下进行总管分析实施人的人员。

4)参照品:指过去没有发现特殊的批留样中,最新的批次。

用于初期调查。

5)再分析:供试品溶液,标准溶液的第二次分析(包含从同样的试验用标准溶液中的稀释)6) 复验:从同样的容器中准备的样品,作为初次检验的追加检验。

3 产生特殊值时的处理分析实施人要充分懂得试验操作中对测定值造成较大影响的点。

用于检验的装置都要进行校验。

作为检验方法规定了系统符合性试验时,务必实施。

分析实施人发现特殊值时,进行试验后立即按照下列的程序进行采取试验实施后的措施。

1) 实施后的措施a 出现将样品或者者样品溶液洒落等明显的试验失误时,将此记录在试验记录中并填写“日期,评语,盖印”,中止分析。

汇报给检验分析责任者。

b 测定后,尽快确认结果是否为特殊值。

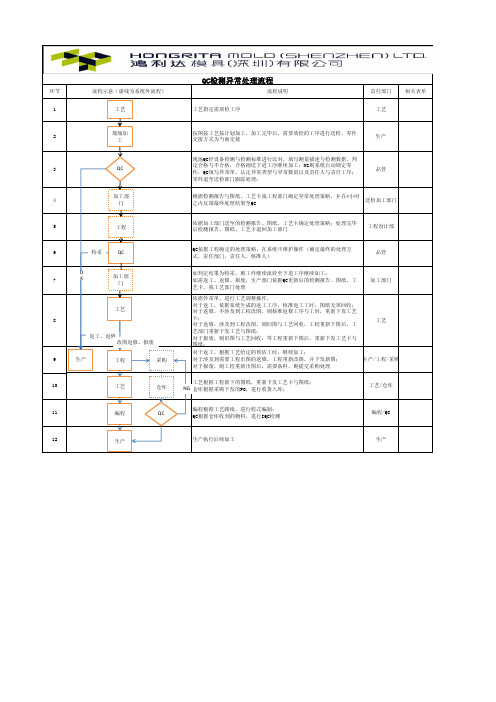

QC检测异常处理流程

编程根据工艺路线,进行程式编制;

QC

QC根据仓库收到的物料,进行IQC检测

编程/QC

12

生产

生产执行后续加工

生产

品管

根据检测报告与图纸、工艺卡找工程部门确定异常处理策略,并在4小时 之内反馈最终处理结果至QC

送检加工部门

5

工程

依据加工部门送至的检测报告、图纸、工艺卡确定处理策略;处理完毕 后检测报告、图纸、工艺卡退回加工部门

工程设计部

6

特采

QC

QC依据工程确定的处理策略,在系统中维护操作(确定最终的处理方 式,责任部门,责任人,核准人)

环节

流程示意(虚线为系统外流程)

QC检测异常处理流程

流程说明

1

工艺

工艺指定需质检工序

责任部门 相关表单 工艺

2

现场加 工

按图按工艺按计划加工,加工完毕后,需要质检的工序进行送检,零件 交接方式为当面交接Βιβλιοθήκη 生产3QC4

加工部 门

现场QC经设备检测与检测标准进行比对,填写测量描述与检测数据,判 定合格与不合格,合格则送下道工序继续加工;NG则系统自动锁定零 件,QC填写异常单,认定异常类型与异常数量以及责任人与责任工序; 零件退至送检部门跟踪处理;

对于返工,根据工艺给定的预估工时,继续加工; 对于涉及到需要工程出图的返修,工程重新改图,并下发新图; 对于报废,则工程重新出图后,需要备料,则提交采购处理

工艺 生产/工程/采购

10

工艺

仓库

工艺根据工程新下的图纸,重新下发工艺卡与图纸; NG 仓库根据采购下发的PO,进行收货入库;

工艺/仓库

11

编程

品管

O

7

品质异常处理qc

质量异常管理1、何谓异常?如何处理异常?异常是应该做好而没有做到,不应该发生而发生,即维持活动(指生产活动)发生了问题,实绩超出了管制基准(通常是指不好的)。

发生异常时如何处理,应立刻进行异常分析、改正、预防再发生。

2、异常管理的不合理现象2.1担当单位划分不当。

作异常分析与处理的单位,非由责任单位担当。

最常见的情形,是由品管或技术单位作原因分析,并下处理对策,然后由责任单位负责实施,而责任单位则以应付的心态处理。

2.2异常处理与改善混为一谈。

将异常问题以改善的想法分析,但收集的资料又不够,以致无法找到异常真因。

2.3异常反应单只由品管填发。

制程异常的发现好像只是品管单位的责任,与制造现场等其它单位无关。

2.4未能掌握时效。

发生异常时须很快回复正常,故时效的掌握是很重要的,而且越快处理就越容易处理。

2.5找理由、找借口。

发生异常时未依据事实,直接指陈是品管单位的责任,找借口先排除责任。

2.6未能追根究底。

只有找到源头(根本)原因,并采取有效对策,才有可能避免发生同新原因的异常。

如原因为:作业人员将反应时间缩短为5秒。

为什么会如此?须再深入调查以找出根本原因。

2.7未追踪确认效果。

经异常处置后,没有进一步确认措施是否有效?2.8仅采治标措施。

没有进一步采取消除造成异常的根本原因之措施。

2.9缺乏过程的记录。

异常分析时缺乏过程的记录是无法深入及追朔。

3、如何迅速反应异常?3.1明确管制点(标准化的作业)。

点检项目-------原困查核管制点管制项目-------结果查核3.2窗体有明确的管制基准。

使窗体不是只有记录统计的功能,而且也能发挥管理的功能。

3.3目视管理。

管理的结果与过程能透过广告牌、图表、灯号、颜色、……等充分显在化。

3.4明确的异常反应处理制度(也就是异常处理流程包含生产异常及质量异常)。

3.5鼓励基层人员提问题。

基层人员若能对不明确的事务提出问题,应多加赞赏。

3.6培养部属数据观念。

异常值处理指南

异常值处理指南处理质量监测数据中的异常值是一个重要环节,因为异常值可能会对整体数据的准确性、可靠性和分析结果产生不利影响。

以下是一些处理质量监测数据中异常值的常见方法:1.2.识别异常值:o使用统计方法,如Z-score、IQR(四分位距)等来判断哪些数据点是异常值。

o绘制图表(如箱线图)来直观识别异常值。

3.4.验证异常值:o在识别出异常值后,进一步验证其真实性,确定其是否是错误数据、输入错误还是实际存在的异常。

o可以利用其他来源的数据或知识来验证异常值的真实性。

5.6.删除异常值:o如果异常值是由于错误或异常条件导致的,并且这些条件与总体研究无关,那么可以考虑删除这些异常值。

o在删除异常值之前,请确保删除不会对总体数据造成过大影响,尤其是当数据集较小的时候。

7.8.替代异常值:o用中位数、均值、众数或其他适当的值来替代异常值。

o如果知道异常值应该属于的特定分布,也可以使用该分布的参数来估算合理的替代值。

9.10.使用稳健的统计方法:o稳健的统计方法,如中位数、Mad(绝对中位差)等,对异常值的影响较小,可以考虑使用这些方法进行分析。

11.12.分箱处理:o将数据分为多个区间(箱),将异常值视为箱外值进行处理。

o分箱处理可以减少异常值对整个数据集的影响。

13.14.数据插值:o如果异常值缺失,且知道其应该处于某个范围内,可以考虑使用插值方法来估算其值。

15.16.使用统计模型:o使用统计模型来预测异常值,例如使用时间序列分析、机器学习模型等方法来预测并填补异常值。

17.18.记录并报告异常值:o无论采取何种处理方式,都应当记录异常值的具体信息,包括识别方法、处理过程和处理后的结果。

o报告中也应包含异常值对整体数据和分析结果可能产生的影响。

19.20.领域专家判断:o在某些情况下,可能需要领域专家的判断来确定如何处理异常值。

在处理异常值时,最重要的是确保处理方式符合数据的实际情况和研究目标,并且处理过程是可追溯和可解释的。

检验偏差处理标准操作规程

1目的:检验偏差处理标准操作规程,保证检验结果的准确性。

2适用范围:适用于检验过程出现的偏差的管理。

3职责:质量管理部对本规程的实施负责。

4控制要求:4.1 检验偏差定义:检验仪器不稳定,检验条件及操作有误时造成的可疑检验结果,取样没有执行取样操作规程,进行检验所得到的结果。

4.2 来源4.2.1 取样人员的偏差,取样过程造成的。

4.2.2 质量检验的偏差。

4.3调查4.3.1 调查检验方法是否掌握,仪器是否符合要求,应校验且在有效期内。

4.3.2 仪器使用条件是否适当,在操作中有无差错(取样误差,标准品、样品处置等)。

4.3.3 计算中有无差错,检验相对平均偏差是否合格。

4.4处理4.4.1 经化验员逐步排查因素不能找出原因,则保留试验溶液并报告负责人。

由负责人检查所用试液、样品及器皿,组织化验员讨论分析原因,检查原始数据、图谱、仪器、实验操作,色谱系统可考虑重新进样。

4.4.2 当表明为化验失误时,负责人应判超标结果无效,安排进行复检。

4.4.3 否则通知QA或生产车间进一步调查。

4.5复检4.5.1 调查步骤4.5.1.1 对原始数据进行复查,确保公式、标准值、其它参数使用正确。

如果确认为计算错误,纠正错误并记录在检验记录上,撤回复检调查表即可。

4.5.1.2 复核无误时,应对检验过程进行复查,调查试剂配制、滴定液配制时间、浓度、检验试剂的制备及使用,以及称重程序等。

如果调查显示错误出在这些程序上,则原结果无效,在复检调查表上记录下来,取原样品复检,重新填写检验原始记录。

4.5.1.3 以上复查无误时,再对检验中使用的仪器复查。

对仪器操作进行复查,检查校正日期、系统适用性及稳定性。

如果调查显示确属仪器问题造成不合格,则应对仪器进行校正或维修。

仪器维修校正之前,不能再使用,应挂明显的故障状态标志,并尽快进行维修校正。

待仪器恢复正常后,再对原样品重新测定。

4.5.2如果以上调查步骤全部执行并且没有发现错误原因,QC应报告质量管理部负责人。

QC检验规范。

Q C检验规范DOC.NO.:CMOLO- AT-W-0一、目的规范检验员的检验方法,确保产品质量,提高工作效率。

二、适用范围适用于QC检验。

三、定义无四、权责品质部要确保各工序产品品质,杜绝不良品流入下一工序。

五、检验条件要求在天然散射光或烈日下不应低于60W光源环境下,正常视力。

六、检验依据《加工图纸》《国家标准》七、检验指引《QC检验规范》《QC检验标准》《钣金检验标准》《机箱检验标准》八、检测工具1.是否适用检验2.是否在有效期即是否在校正日期以内.(校验标签)3.是否定期保养4.检验前有无测试其精准度1.有无按测量工具操作指引进行操作.2.有无对应图纸技术要求的标注进行测量3.有无按测量基准.及相关产品详细的《测量方法》进行测量.十、检验步骤1.半成品、成品检验1.1.QC在检验前应戴好必要的防护用品。

如:棉手套.手指套.等1.2 检验合格后,贴上绿标签,把合格品放置绿色胶框里,并将合格品放到合格品指定区域1.3 如检验不合格,贴上红色标签,把不合格品放置不合格区域,将不合格原因在反馈报告上记录,当天要把问题反馈给QA部1.4 QC按《QC检验规范》《QC检验标准》《钣金检验标准》将各工序生产或安装时的产品进行随机检查。

如发现工艺上的问题,将检验结果记录并反馈.2.制程巡检2.1 QC按抽样计划及检验标准,对各工序生产安装半成品进行随机抽检.2.2 QC应对重要优先检查.按轻重缓急检验并将检验结果记录于检验报告中.3.检验内容:3.1材质3.11 确认图纸要求材料与实际生产用料是否相符.(钣金类)3.12 确认材料经加工后有无沙孔/气孔.麻点.(钢化玻璃件)3.2外观3.21有无裂纹.破损.压痕.刮花.变形.披锋.变形.3.22如果发现外观有缺陷可参照《QC检验标准》《钣金检验标准》《机箱检验标准》 3.23检验时做到小心轻放.注意保护外观.3.3尺寸3.31 符合工艺需求3.32 符合图纸设计要求3.33 可参照《QC检验标准》3.4配合度3.41检验时如不能保证尺寸能符合安装要求,可以试装,试用4.检验记录4.1 《检验反馈报告》4.2 记录要做到:记录及时. 内容完整. 页面清洁. 字迹工整.数据准确.5.品质异常处理5.1 流程:5.2 说明:反映问题一定要迅速.异常货品要贴上红色标示放在指定区域隔离.十一、检验结果处理1.合格品处理(贴上合格标签,放到合格品区域或进入下一工序)2.不合格品处理2.1不合格品管制流程2.2 不合格品由品管人员标示,放置于待处理区或不合格区。

品质异常处理qc

质量异常管理1、何谓异常?如何处理异常?异常是应该做好而没有做到,不应该发生而发生,即维持活动(指生产活动)发生了问题,实绩超出了管制基准(通常是指不好的)。

发生异常时如何处理,应立刻进行异常分析、改正、预防再发生。

2、异常管理的不合理现象2.1担当单位划分不当。

作异常分析与处理的单位,非由责任单位担当。

最常见的情形,是由品管或技术单位作原因分析,并下处理对策,然后由责任单位负责实施,而责任单位则以应付的心态处理。

2.2异常处理与改善混为一谈。

将异常问题以改善的想法分析,但收集的资料又不够,以致无法找到异常真因。

2.3异常反应单只由品管填发。

制程异常的发现好像只是品管单位的责任,与制造现场等其它单位无关。

2.4未能掌握时效。

发生异常时须很快回复正常,故时效的掌握是很重要的,而且越快处理就越容易处理。

2.5找理由、找借口。

发生异常时未依据事实,直接指陈是品管单位的责任,找借口先排除责任。

2.6未能追根究底。

只有找到源头(根本)原因,并采取有效对策,才有可能避免发生同新原因的异常。

如原因为:作业人员将反应时间缩短为5秒。

为什么会如此?须再深入调查以找出根本原因。

2.7未追踪确认效果。

经异常处置后,没有进一步确认措施是否有效?2.8仅采治标措施。

没有进一步采取消除造成异常的根本原因之措施。

2.9缺乏过程的记录。

异常分析时缺乏过程的记录是无法深入及追朔。

3、如何迅速反应异常?3.1明确管制点(标准化的作业)。

点检项目-------原困查核管制点管制项目-------结果查核3.2窗体有明确的管制基准。

使窗体不是只有记录统计的功能,而且也能发挥管理的功能。

3.3目视管理。

管理的结果与过程能透过广告牌、图表、灯号、颜色、……等充分显在化。

3.4明确的异常反应处理制度(也就是异常处理流程包含生产异常及质量异常)。

基层人员若能对不明确的事务提出问题,应多加赞赏。

3.6培养部属数据观念。

3.7基层干部应当于上班前或下班后召集部属提示及检讨当日的作业状况。

qc不合格品的处理流程

qc不合格品的处理流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 不合格品的识别:QC 人员在检验过程中,发现产品不符合规定的质量标准或要求,应立即将其标识为不合格品。

qc不合格品的处理流程

qc不合格品的处理流程英文回答:Handling Process for Non-conforming Products in Quality Control.When dealing with non-conforming products in quality control, it is important to have a well-defined process in place to ensure proper handling and resolution. In my experience, the process typically involves the following steps:1. Identification and Documentation: The first step is to identify and document the non-conforming product. This can be done through visual inspection, testing, or customer complaints. Once identified, the non-conforming product should be clearly labeled or tagged to prevent it from being mixed with conforming products.2. Evaluation and Root Cause Analysis: The next step isto evaluate the non-conforming product and conduct a root cause analysis to determine the reason for the non-conformance. This may involve reviewing production records, conducting additional testing, or analyzing customer feedback. The goal is to identify the underlying issue that led to the non-conformance.3. Decision-Making: Based on the evaluation and root cause analysis, a decision needs to be made regarding the disposition of the non-conforming product. Depending on the severity of the non-conformance, there are several options available. For minor issues, the product may be reworked or repaired to bring it into compliance. In more serious cases, the product may need to be scrapped or returned to the supplier for further investigation.4. Corrective and Preventive Actions: Once a decision has been made, corrective and preventive actions should be implemented to address the root cause of the non-conformance and prevent similar issues from occurring inthe future. This may involve updating procedures, providing additional training, or making changes to the manufacturingprocess. It is important to track and monitor the effectiveness of these actions to ensure long-term improvement.5. Communication and Reporting: Throughout the entire process, clear and timely communication is essential. The non-conforming product should be properly documented, and relevant stakeholders should be informed of the issue and the actions taken to resolve it. This includes internal teams, suppliers, and customers, as necessary.In conclusion, the handling process for non-conforming products in quality control involves the identification and documentation of the non-conformance, evaluation and root cause analysis, decision-making regarding product disposition, implementation of corrective and preventive actions, and effective communication and reporting. By following this process, organizations can effectively address non-conforming products and improve overall quality control.中文回答:质量控制中不合格品的处理流程。

QC室异常情况调查处理规程

质量部管理标准文件1. 目的:制定检验结果超标时应采取的措施,查明原因,并采取纠正预防措施,避免异常结果重复出现。

2. 范围:适用于在QC室进行的各原辅料检验、中间体检验、成品检验、工艺用水检验等。

3. 职责:.检验人员职责:3.1.1. 检验人员的首要责任是获得准确的检验结果;3.1.2. 必须使用经过批准的检验方法;3.1.3. 使用经过校验和适当维护的仪器、设备,而且运行良好;3.1.4. 使用有效期内的标准物质、对照品和合格的试剂、试液;3.1.5.在丢弃样品制备液、对照品液和标准制备液之前,检验人员应核查数据对标准的符合性,并正确处理数据;3.1.6. 如在检验过程中发现差错,检验人员应立即停止检验;3.1.7. 出现OOS结果,及时控制样品、溶液至调查结束;3.1.8. 出现OOS结果,通知QC室主任,并协助调查;3.1.9. 与QC室主任等相关人员做出调查结论并完成相关调查报告。

. QC室主任职责:3.2.1. OOS结果进行确认,对可能的原因进行客观及时的评估;3.2.2. 与检验人员讨论方法,确认检验人员知道并执行了正确的检验方法;3.2.3. 检查原始分析中得到的记录,包括图谱、计算、溶液、检验用材料、仪器和玻璃器具,确定有无异常和可疑信息;3.2.4. 检查仪器的性能、使用记录;3.2.5. 检查标准品、对照品、试剂、溶剂和其他用到的溶液,应满足质量控制标准的要求;3.2.6. 评估检验方法的执行情况,以保证是按照标准执行的,其标准的制定以方法验证数据和历史数据为基础;3.2.7. 如果OOS结果确定为实验室差错(培训、仪器、工作不仔细等),应组织相关人员进行根本原因分析,确定差错的来源,并采取纠正预防措施以避免再次发生;若属于检验人员错误,则需组织对检验人员进行再培训;3.2.8. 整个调查过程中的记录和证据。

. 质量部长职责:3.3.1. 审核OOS结果的化验室调查报告;3.3.2. 若OOS是生产原因,参与生产等过程的调查;3.3.3. 负责异常调查报告归档及定期评估;3.3.4. 在产品的年度报告中对OOS结果进行评价;3.3.5. 批准检验异常情况调查报告;3.3.6. 指导化验室进行OOS结果的调查,并对调查过程及相关记录进行检查。

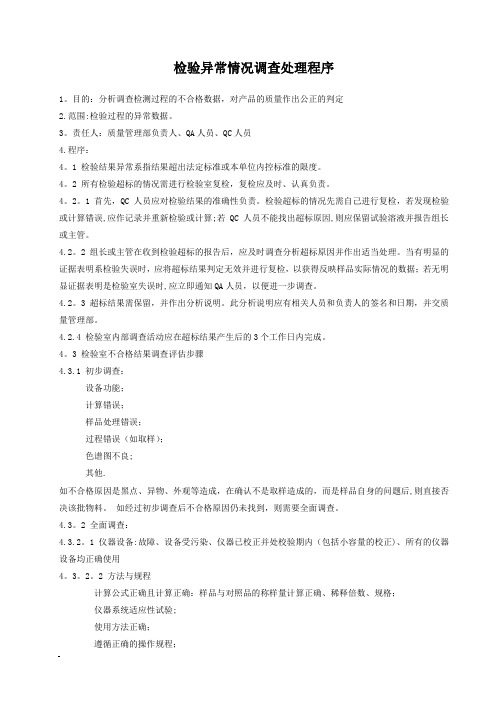

检验异常情况调查处理程序

检验异常情况调查处理程序1。

目的:分析调查检测过程的不合格数据,对产品的质量作出公正的判定2.范围:检验过程的异常数据。

3。

责任人:质量管理部负责人、QA人员、QC人员4.程序:4。

1 检验结果异常系指结果超出法定标准或本单位内控标准的限度。

4。

2 所有检验超标的情况需进行检验室复检,复检应及时、认真负责。

4。

2。

1 首先,QC人员应对检验结果的准确性负责。

检验超标的情况先需自己进行复检,若发现检验或计算错误,应作记录并重新检验或计算;若QC人员不能找出超标原因,则应保留试验溶液并报告组长或主管。

4.2。

2 组长或主管在收到检验超标的报告后,应及时调查分析超标原因并作出适当处理。

当有明显的证据表明系检验失误时,应将超标结果判定无效并进行复检,以获得反映样品实际情况的数据;若无明显证据表明是检验室失误时,应立即通知QA人员,以便进一步调查。

4.2。

3 超标结果需保留,并作出分析说明。

此分析说明应有相关人员和负责人的签名和日期,并交质量管理部。

4.2.4 检验室内部调查活动应在超标结果产生后的3个工作日内完成。

4。

3 检验室不合格结果调查评估步骤4.3.1 初步调查:设备功能;计算错误;样品处理错误;过程错误(如取样);色谱图不良;其他.如不合格原因是黑点、异物、外观等造成,在确认不是取样造成的,而是样品自身的问题后,则直接否决该批物料。

如经过初步调查后不合格原因仍未找到,则需要全面调查。

4.3。

2 全面调查:4.3.2。

1 仪器设备:故障、设备受污染、仪器已校正并处校验期内(包括小容量的校正)、所有的仪器设备均正确使用4。

3。

2。

2 方法与规程计算公式正确且计算正确:样品与对照品的称样量计算正确、稀释倍数、规格;仪器系统适应性试验;使用方法正确;遵循正确的操作规程;4.3.2。

3 标准品、标准溶液在有效期内;所用标准溶液正确与否;储存应完好。

4。

3。

2.4 对照品与样品的制备按正确方法制备;对照品、样品是否溶解透;所用试剂、仪器、设备未受污染,且正确使用;所用试剂配制无问题(特别是pH符合要求否);样品的研磨问题;滤材有无影响,初滤液弃去适当;样品有无代表性;移液管、容量瓶是否用错.4。

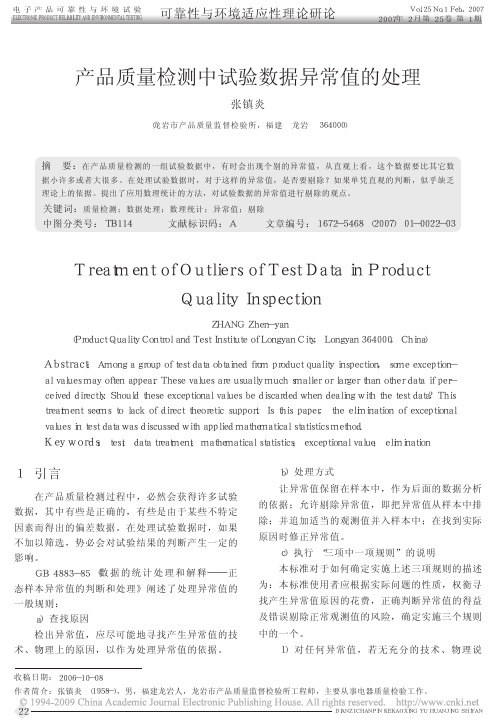

产品质量检测中试验数据异常值的处理

可靠性与环境适应性理论研论

Vol.25 No.1 Feb., 2007 2007年 2 月第 25 卷 第 1 期

产品质量检测中试验数据异常值的处理

张镇炎

( 龙岩市产品质量监督检验所, 福建 龙岩 364000)

摘 要: 在产品质量检测的一组试验数据中, 有时会出现个别的异常值, 从直观上看, 这个数据要比其它数

( 1)

判定规则: 如果 gn<g ( 0.05, n) , 就可以认为 不存在异常数据; 如果 gn>g ( 0.05, n) , 就可以认 为 x′为异常数据。将异常数据从试验数据中剔除, 再将剩余的 ( n- 1) 个数据重复以上步骤, 进行再 次判断, 直到经过 m 次判断后, 得到无异常数据。

收稿日期: 2006- 10- 08 作者简介: 张镇炎 ( 1958- ) , 男, 福建龙岩人, 龙岩市产品质量监督检验所工程师, 主要从事电器质量检验工作。

22

DIANZI CHANP IN KEKAOXING YU HUANJ ING S HIYAN

第1期

张镇炎: 产品质量检测中试验数据异常值的处理

电 话: 020- 87237043 传 真: 020- 87236852 电子邮箱: kkx@ceprei.com

( 本刊讯)

24

DIANZI CHANP IN KEKAOXING YU HUANJ ING S HIYAN

明其异常的理由, 则不得剔除或进行修正; 2) 异常值中除有充分的技术、物理说明其异

常的理由外, 统计上表现为高度异常的, 也允许剔 除或进行修正;

3) 检出的异常值都可被剔除或进行修正; 4) 记录备查: 对于上述被检出的异常值、被 剔除或修正的观测值及其理由, 应记录以备查询。

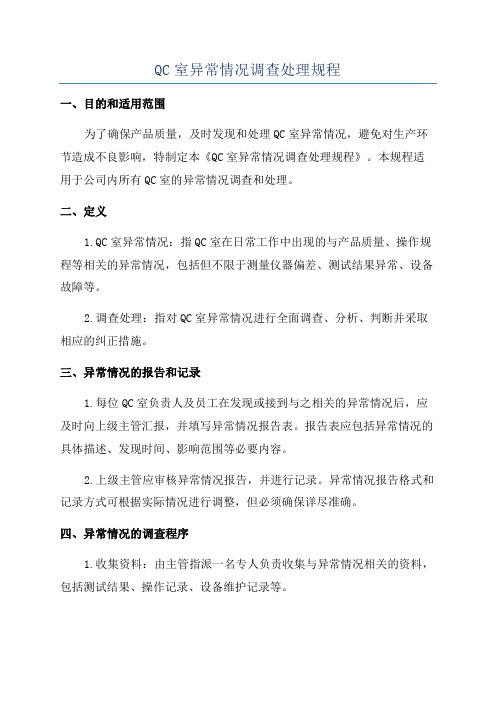

QC室异常情况调查处理规程

QC室异常情况调查处理规程一、目的和适用范围为了确保产品质量,及时发现和处理QC室异常情况,避免对生产环节造成不良影响,特制定本《QC室异常情况调查处理规程》。

本规程适用于公司内所有QC室的异常情况调查和处理。

二、定义1.QC室异常情况:指QC室在日常工作中出现的与产品质量、操作规程等相关的异常情况,包括但不限于测量仪器偏差、测试结果异常、设备故障等。

2.调查处理:指对QC室异常情况进行全面调查、分析、判断并采取相应的纠正措施。

三、异常情况的报告和记录1.每位QC室负责人及员工在发现或接到与之相关的异常情况后,应及时向上级主管汇报,并填写异常情况报告表。

报告表应包括异常情况的具体描述、发现时间、影响范围等必要内容。

2.上级主管应审核异常情况报告,并进行记录。

异常情况报告格式和记录方式可根据实际情况进行调整,但必须确保详尽准确。

四、异常情况的调查程序1.收集资料:由主管指派一名专人负责收集与异常情况相关的资料,包括测试结果、操作记录、设备维护记录等。

2.初步调查:调查人员应对异常情况进行初步调查,包括现场勘查、设备检测、测量标准核对等工作。

调查人员应将调查情况记录在调查记录表中,明确异常情况的原因和责任归属。

3.问题分析:调查人员应根据调查结果进行问题分析,确定异常情况的根本原因。

如有必要,可借助专家意见进行分析。

4.制定纠正措施:根据问题分析结果,制定相应的纠正措施,并明确责任部门和责任人。

5.执行和监控:负责人应按照纠正措施的要求,组织相关部门执行,并设立监控机制,确保纠正措施的有效性。

五、异常情况的纠正措施1.纠正措施的制定应针对异常情况的根本原因,确保能够从根本上解决问题。

2.纠正措施不宜仅停留在表面的技术处理上,还应考虑到人员培训、操作规程修订、设备维护等方面的综合措施。

3.重要的纠正措施应提交相关部门进行审核并批准,确保其可行性和有效性。

六、异常情况的跟踪和评估1.对于重要的异常情况,调查人员应在纠正措施执行完毕后,进行跟踪和评估。

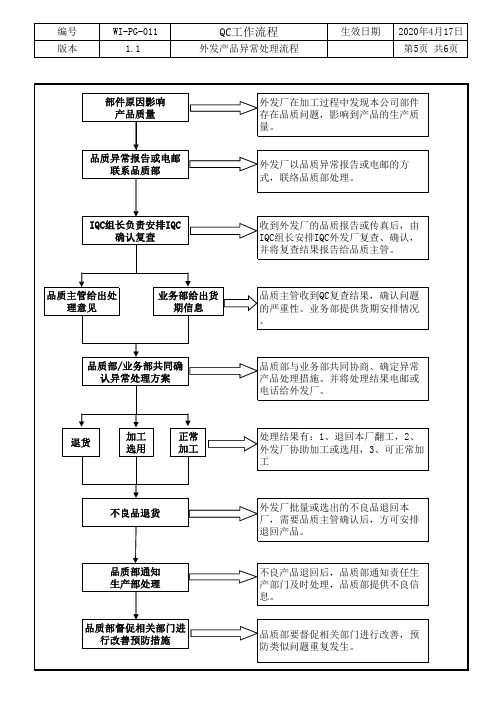

QC作业流程-外发产品异常处理流程

不良品退货

品质部通知 生产部处理

品质部督促相关部门进 行改善预防措施

外发厂批量或选出的不良品退回本 厂,需要品质主管确认后,方可安排 退回产品。

不良产品退回后,品质部通知责任生 产部门及时处理,品质部提供不良信 息。

品质部要督促相关部门进行改善,预 防类似问题重复发生。

编号 版本

WI-PG-ቤተ መጻሕፍቲ ባይዱ11 1.1

QC工作流程

外发产品异常处理流程

生效日期

2020年4月17日 第5页 共6页

部件原因影响 产品质量

品质异常报告或电邮 联系品质部

外发厂在加工过程中发现本公司部件 存在品质问题,影响到产品的生产质 量。

外发厂以品质异常报告或电邮的方 式,联络品质部处理。

IQC组长负责安排IQC 确认复查

品质主管给出处 理意见

业务部给出货 期信息

品质部/业务部共同确 认异常处理方案

退货

加工 选用

正常 加工

收到外发厂的品质报告或传真后,由 IQC组长安排IQC外发厂复查、确认, 并将复查结果报告给品质主管。

品质主管收到QC复查结果,确认问题 的严重性。业务部提供货期安排情况 。

品质部与业务部共同协商、确定异常 产品处理措施。并将处理结果电邮或 电话给外发厂。

QC实验室偏差处理

制订:职务:日期:批准:职务:日期:生效日期:2009年08月06日审核:职务:日期:颁发部门: QA失效日期:2012年08月06日原登记号:分发部门: QA、QC标题:正文:负责人:1.目的2.适用范围3.内容3.1偏差的认定3.1.1基本原则3.1.2特殊规定3.2人员培训本文件规定发现实验室偏差时应执行的程序,确保实验室偏差能及时发现、报告、调查、处理及记录,避免同一错误重复出现,是实验室各项管理符合GMP规定。

QC实验室当实验室操作和/或相关记录以及追溯性检查发现某操作或记录与SOP规定不一致时;或无SOP规定,但根据GMP要求需要做必要整改时;或实验室管理文件内容或报告单内容出现差错时,均可视为实验室偏差。

在检验操作过程中遇到任何异常情况或异常现象,或者出现了操作失误并自己意识到发生了操作失误时,实验人员均应立即在检验原始记录中真实的记录上述异常或操作失误情况,参照3.1.2项下内容确定是否为按实验室偏差处理。

对于检验操做前期发现的某些非常明显的操作失误,如:称量不在规定范围内(过多或过少);定容时加溶剂过量;溶解过程中不慎将容量瓶打翻或打碎有溶液溢出;滴定是液体溅出容器等。

遇到此类失误时,实验人员应及时终止该操作,在之前已记录的数据上划一斜线,注明作废,并说明原因。

此类操作失误不作为实验室偏差处理,但实验室人员必须加强自我培训,提高操作技能,以减少操作失误率。

除上述情况外,在检验操作过程中遇到任何情况或异常现象,或者自己意识到发生了操作失误时,实验人员除了必须立即在原始记录上作为偏差详细记录该异常或失误外,还必须于当天填写偏差报告,向室主任或QC负责人报告,由室主任或QC负责人根据调查情况安排偏差处理QC实验室人员及相关人员制订:职务:日期:批准:职务:日期:生效日期:2009年08月06日审核:职务:日期:颁发部门: QA失效日期:2012年08月06日原登记号:分发部门: QA、QC标题:正文:负责人:3.2实验室偏差的处理程序3.3偏差处理期限及记录的归档3.4防范措施(例如:确认该操作失误可能会或已导致实验结果出现误差时,室主任或QC负责人可决定安排重新进行正确操作,并报告正确操作后的检测结果)确保实验室偏差得到及时适当的处理。

QC检验结果超标处理

1 定义1.1 超标检验结果(OOS-Out of Specification)超标结果是指检验结果超过标准规定的范围。

如两份平行测试样品一个合格,一个不合格,不得平均计算,即为超标。

1.2 实验室偏差指由于任何与检验相关因素引起的检验结果的偏差,包括:取样、取样容器、存放条件、检验操作、计算过程等因素。

1.3 非实验室偏差指在排除实验室偏差以外任何因素引起的检验结果的偏差。

包括生产过程偏差(指生产工艺、设备、物料等)和非生产过程偏差(储存、流转及发放等)。

2. 超标检验结果的管理原则2.1质量控制实验室必须建立超标结果调查的管理程序。

任何超标结果都必须按照规定程序进行完整调查,并有记录。

2.2 出现超标结果不意味着检测对象不符合要求,而是通过科学的调查分析做出正确的判断。

为产品、物料的放行与否提供依据。

3 调查处理程序3.1 实验室阶段调查实验室阶段的调查:3.1.1 在丢弃样品制备液和标准制备液之前,检验员应该核查数据对标准的符合性。

当获得意想不到的结果且没有明显的理由时,应该保留样品制备液且检验员应该通知实验室负责人。

立即开始评估检验结果的正确性。

3.1.2 实验室负责人要和化验员一同回顾和深入讨论整个分析实验程序、仪器设备和所用计算过程的执行情况。

评估的内容包括:3.1.2.1 与检验员讨论检测方法,确认检验员知道并执行了正确的程序。

3.1.2.2 检查分析的原始数据,包括色谱和光谱,并识别出反常或可疑的信息。

3.1.2.3 确认仪器性能3.1.2.4 确定使用了合适的参照标准品、溶媒、试剂和其它溶液,并且它们符合质量控制标准。

3.1.2.5 评估检验方法的执行情况,以保证是按照标准执行并有方法验证数据。

3.1.3 调查部分工作包括最初检验样品的再检验。

用于再检验的样品应该是最初收集检验的、出现超标结果的样品均质物料的一部分。

该再检验应由另外一检验员完成。

3.1.4 化验员必须对实验室误差进行研究,研究在哪一个步骤操作时失误导致实验室系统误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QC检验异常值处理标准操作规程

1目的

本程序规定了QC所涉及的各检验项目出现检验结果异常情况的处理原则和管理办法。

通过实施本程序,对产品检验结果异常情况进行规范管理。

2 管理程序

1) 检验结果异常的处理原则

凡出现下列情况均属异常,必须填写《检验异常值发生的初期调查报告书》见附表一异常值:指在药品生产的试验检验中,相当于下面a~e的任何一个的所有测定值。

a 超出《药品生产批准、公定书,以及公司内部标准书中所规定的标准》的检验结果

b 虽然符合2.1的标准,但超过管理范围的检验结果。

c 在重复测定次数n=2以上的计量试验中,偏离检验标准规格幅度的1/2以上的最

大,最小的各试验结果。

d 检测以及验证等中,超出“期待结果”的试验结果

e 在长期稳定性试验中,超出质量标准时,或者特别做出的试验实施方案中,超出上

面所规定的规格的试验结果。

2) 管理范围:仅在最终成品检验的定量检验中设定。

指和检验标准规格不同,为根据

日常的检验结果成品质量的偏差如下所示,作为范围数据化的值。

考虑规格值和分析的精确度,难以设定管理范围的计量仪器除外。

3) 检验分析责任者:具有质量管理方面丰富的知识,在品质总责任者的领导下进行总管分析实施人的人员。

4)对照品:指过去没有发现异常的批留样中,最新的批次。

用于初期调查。

5)再分析:供试品溶液,标准溶液的第二次分析(包括从同样的试验用标准溶液中的

稀释)

6) 复验:从同样的容器中准备的样品,作为初次检验的追加检验。

3 产生异常值时的处理

分析实施人要充分理解试验操作中对测定值造成较大影响的点。

用于检验的装置都要进行校验。

作为检验方法规定了系统符合性试验时,必须实施。

分析实施人发现异常值时,进行试验后立即按照以下的程序进行采取试验实施后的措施。

1) 实施后的措施

a 出现将样品或者样品溶液洒落等明显的试验失误时,将此记录在试验记录中并填写

“日期,评语,盖印”,中止分析。

汇报给检验分析责任者。

b 测定后,尽快确认结果是否为异常值。

原则上,该确认结束之前,要将样品溶液(粉

末)放到不会对其质量产生劣化的地方。

c 测定的次数在n=2以上时,即使有1次超出检验标准的结果,也不能和2次之后的

值接合这求出评价值进行评价。

所谓1次测定值为从称量到得到测定值的连续操作,如果不能避免测定偏差,在科学的判断分析方法中,汇总预先书面规定的重复操作,作为1次的测定。

d 产生异常值,应立即汇报给试验检验分析责任者。

2) 初期调查的实施

为了明确异常值的产生原因是否来自与分析操作的失误,检验分析责任者按照以下的程序进行客观及时的初期调查。

a 分析实施者接受该产品的使用以及分析操作的培训,确认其现在所持有的为正确的知识。

b 根据原始数据,确认分析实施者进行的操作是根据预先规定的最新的操作规程,使用的是正确的装置·标准品等,计算正确。

c 根据需要,通过进行同一样品溶液或者对照品等的再次分析(如果是粉末为再次称量),装置零部件的更换等,进行证明产生异常值的原因是上述3中2)a,3中2)b的任何一个,或者另外的原因的试验。

这时,提前将该分析的实施计划体现到初期调查报告中,检验分析责任者确认后进行实施(这时的“同一样品的再次分析等”为实验,和3中3)中的“复验”不同)。

进行HPLC等的零部件更换,使用其他装置的零件进行分析时,使用之前要进行校正。

如果需要系统符合性试验的,使用之前要进行实施。

将最初的测定值和得到的再次分析结果进行比较,验证产生异常值的原因是否为分析的失误(操作错误,装置不良等)。

d 检验分析责任者将初期调查的结果汇总到调查报告附件1中,原则上从产生异常值开始1周内汇报给品质总责任者。

仪器上有原因时,重新审核管理体系·进行整改,如果是测定人员的原因时,对员工进行再次培训等。

e 作出初期调查报告的同时,确认超出标准的异常值的原因不是由于检验引起的时,立即作出逸脱报告联系给相关部门。

f 对于超出管理范围的,要用警戒线(超出管理范围等)报告书汇报给该部门以及相关部门。

g 检测试验中产生的异常值,进行同样的初期调查,对于试验的特性上(连续的工艺),对于之后的措施,根据该检测实施基准的规定进行。

h 作为初期调查的结果,没有发现检验上的明显的失误时,原则上不进行复验,即使

之后的系统调查已经结束,异常值的产生原因仍不明确时,只要得到品质管理责任者的许可,可以进行复验。

这时,初期调查报告采用不同的试验分析方法时,应把新的试验计划以书面的形式,明确指出“试验目的”、“试验的重复测定次数”,原则上重复测定一次。

“包括统计分析方法的合格判定标准”等。

采用该复验结果时,要在新的试验检查表上用“*”号注明,初期调查报告要写明报告编号。

《检验异常值发生的初期调查报告书》的编号由8位数码组成,即“XXXXXX-XX”前两位数码为年份的最末两位数,第三、四位月份,第五、六位为调查报告起草日,第七、八位为当日调查报告批次流水号。

3) 复验的实施

a 作为初期调查的结果,如果在试验检验中发现明显的错误时,可以根据以下的注意点

进行复验。

作为复验的分析操作的原则,应由和初次进行分析的人员不同的人员进行检验。

误的评语,以及检验分析责任者的评语,作为记录留存。

b 对于用于复验的样品的重新取样,通过初期调查判断为取样容器不清洁等时,通过调查

用于复验的样品量已经不够时,只要有明确的理由,就可以重新取样。

取样人员遵照品质总责任者的意见重新取样检验,通过初期调查判断取样方法上有问题时,不能再采用同样的方法进行取样。

取样件数应扩大1倍,并包含原取样的容器在内。

4 系统调查

对于超出检验标准规格的异常值,初期调查的结果,异常值产生的原因不是来自检验时,品质管理责任者根据以下的程序,进行原因以及影响的调查。

1) 原因的调查

a 品质管理部门和相关部门,调查生产工序上品没有“生产操作的错误”、“标准操作规程的不完善”、“设备不良”等。

生产部门要协助调查。

并且,对于包括取样方法在内的检验方法,要调查没有问题。

b 调查的结果,确认异常值产生的原因不是来自生产工序以及检验时,无法特定原因时,根据试验实施计划进行复验。

c 复验的结果,在规格之内时,将初期的值废弃,用科学和合理的方式判断复验值是否采用。

2) 调查报告的做成

品管QA人员和现场技术人员协助,根据上述调查结果根据《调查报告做成基准》做出调查报告,记录“年月日”“调查人”,“对照生产工序”“调查理由”,“异常产生的原因调查结果”,“必要的防止再次发生的措施”,“其他必要事项”等。

该调查报告从异常产生30天内,(20个工作日内)做成·汇报。

报告的完成拖延时,将第1报告再异常发生的30天内(20个工作日内)做出,作为中间报告提交。

5 联系给相关部门

长期稳定性试验中发生的异常值,调查的结果,如果明确超出试验实施计划中所规定的

标准时,根据需要联系业务部以及产品销售方。

6 记录类的保存

关于异常值的调查报告,不管是否产品合格·不合格都要保存10年。

7 修订、废除

本规程和修订、废除由品质管理部QC起草,品质管理部QA审核,品质总责任者批准。