3D打印钛合金骨小梁多孔结构的拉伸性能

医疗行业引入3D打印“个性化定制”钛合金人体骨骼

医疗行业引入3D打印“个性化定制”钛合金人体骨骼文/刘忠军 北京大学第三医院骨科主任金属与人体骨骼发生联系不是新鲜事儿如今提起“3D打印”,恐怕已不像几年之前那样令人倍感新奇了,许多人都已经或多或少地见过或听说过3D打印技术制成的产品,然而能说清楚3D打印究竟是怎么一回事儿的人似乎并不多。

“3D打印”的规范名称应当叫“增材制造”,是一种以数字模型文件为基础,用粉末状或可粘合材料,通过逐层叠加(“打印”)方式来制造物体的技术。

早期3D打印的原材料主要以塑料等非金属类为主, 2007年前后,金属材料3D打印设备在欧洲被研制成功,从此有了金属3D打印产品。

之后,有人甚至开始尝试用生物材料包括细胞等打印人体所需的组织或器官。

北京大学第三医院研究团队从2009年开始关注并启动3D打印技术探索项目,尤其重点对金属材料3D打印技术在骨科领域的应用进行了系统性研究。

冷冰冰的金属与人体骨骼从质地上虽然大不相同,但二者之间发生密切联系却已不是什么新鲜事儿。

在骨科手术中用金属器材,即所谓金属内植物,连接和固定受损骨骼的历史至少超过50年以上。

可以毫不夸张地说,离开金属内植物的应用,骨科手术技术就发展不到今天。

骨骼因为受伤折断(骨折)或因为某些病变(如肿瘤、感染等)受到破坏之后,医学上采用的最基本的治疗方法就是让骨折断端复位,然后等待其自然愈合。

如果因为骨质破坏造成了骨缺损,则在缺损区植骨(即填充以从患者自身相对不重要部位切取的自体骨,或从尸TORB BUSINESSMAN USINESSCopyright©博看网 . All Rights Reserved.CBMAG 中国商人 | 7172 | 中国商人 CBMAG FAMOUS DOCTOR名医说BBUSINESSMAN USINESS刘忠军,1982年毕业于北京医学院(现北京大学医学部)。

现任北京大学第三医院骨科主任,教授、博导,脊柱外科研究所所长。

从事脊柱外科临床及相关基础研究三十余年,尤以脊柱疑难重症的手术治疗及相关创新性技术探索见长。

基于钛合金的3D打印技术应用研究

基于钛合金的3D打印技术应用研究随着3D打印技术的快速发展,越来越多的材料和产品可以通过3D打印来制造。

其中一种材料——钛合金,因为其高强度、轻重量、耐腐蚀、不易氧化等特点,在航空、医疗、汽车等领域得到了广泛应用。

然而,由于传统的加工方式存在很多限制,如难以进行复杂形状的加工、废料率高等,钛合金的成本也很高。

因而,基于钛合金的3D打印技术应运而生,可以很好地解决这些问题,并使得钛合金得到更广泛的应用。

一、钛合金的特性通常说到钛合金,我们会想到以下优点:高强度:钛合金的强度比较高,通常为一般钢铁材料的1.5至2倍。

轻重量:钛合金的重量比较轻,通常是一般钢铁材料的一半。

耐腐蚀:钛合金具有极强的耐腐蚀性,在氨水、氯化物等溶液中不易发生腐蚀。

不易氧化:钛合金在空气中不易氧化,是很好的隐形金属。

二、传统钛合金加工存在的问题传统的钛合金加工通常采用机械加工、锻造或热处理的方式。

但是,这些方式都存在很多局限性,如下:难以进行复杂形状的加工:钛合金加工时,通常需要使用镗、切削等方式进行加工,而钛合金的硬度比较高,很难将它加工成复杂的形状。

电化学加工难度大:由于钛合金强度较高,传统的电化学加工方式难以实现。

成本高:由于钛合金的稀有性以及传统加工方式的限制,导致钛合金的成本很高。

三、基于钛合金的3D打印技术在这种情况下,基于钛合金的3D打印技术应运而生。

和传统的加工方式不同,3D打印技术可以通过建模软件,将设计图自动转化为物理模型,从而节省了很多的时间和人力成本。

同时,3D 打印技术具有以下优点:可以进行复杂的制造:3D打印技术可以通过添加、融合层叠的方式将材料制造成复杂的形状。

节省材料:采用3D打印技术,材料的使用可以得到很好的控制,从而避免了浪费。

制造速度快:3D打印可以一次性打印多个零件,并且时间相对于传统加工方式也要更短。

四、基于钛合金的3D打印技术在医疗、航空等领域的应用1. 医疗领域在医疗领域,钛合金3D打印技术应用得较为广泛。

3D打印技术在生物医用多孔钛合金的研究进展

3D打印技术在生物医用多孔钛合金的研究进展3D打印技术在生物医用多孔钛合金的研究进展随着人口老龄化趋势的加剧,骨组织缺陷和关节失用等问题的出现,对生物医用多孔钛合金的需求越来越大。

目前,3D打印技术可以制造出具有合适孔径和孔隙率的生物医用多孔钛合金。

本文就3D打印技术在生物医用多孔钛合金研究方面的进展作简要介绍。

1. 多孔设计3D打印技术可以制造出具有复杂内部结构和大小的实体,因此可以精确控制多孔的分布、大小和形状。

多项研究表明,多孔结构可以提高生物医用多孔钛合金的生物相容性和机械性能。

如文献[1]报道了一种以Wolff定律为基础的多孔设计方法,可以提高耐久性、吸收能力和韧性等性能,有助于设计一个高质量的多孔结构。

2. 材料选择生物医用多孔钛合金要求具有良好的生物相容性,抗腐蚀性、生物降解性和机械强度。

现在广泛应用的钛合金TC4在机械性能和生物相容性方面都表现出色[2]。

此外,因为3D打印技术可以制造出复杂内部结构,因此在多种不同形状和大小的选择方面更加灵活。

3. 打印参数优化3D打印技术中的打印参数包括喷嘴温度、喷嘴直径、层间距、填充密度等等,这些参数会对生物医用多孔钛合金的物理性质和化学反应产生影响。

文献[3]采用正交试验法优化了打印温度、层间距、打印速度等参数,并得到了最佳制造参数组合。

4. 微观结构调控3D打印技术可以制造具有多种微观结构的生物医用多孔钛合金,如梯度孔隙结构、颗粒分层结构等。

文献[4]发现,具有梯度孔隙结构的生物医用多孔钛合金可以改善植入后的细胞黏着和成骨细胞形成,因此可以进一步提高植入材料的生物适应性。

总结3D打印技术可以精确控制生物医用多孔钛合金的内部结构、打印参数、微观结构等参数,促进了生物医用多孔钛合金的研究发展。

这种技术有望解决人工关节等医疗问题,提高医疗水平。

未来,需要进一步研究生物医用多孔钛合金的精确制造、机械性能和医疗效果的关系,为此类材料的应用提供更多的支持。

不同加工方式对TC4钛合金组织与力学性能的影响

不同加工方式对TC4钛合金组织与力学性能的影响朱远志;李豪杰;彭欢【摘要】分别采用激光快速成型(3D打印)技术、锻造和铸造方法制备了TC4钛合金试样.通过光学显微镜、扫描电镜和X射线衍射仪以及力学性能测试设备分别分析了不同制备方式成型样品的微观组织和力学性能变化规律.结果表明,3D打印成型的钛合金组织和性能有明显的取向性.3D打印横向样品抗拉强度和延伸率分别为1 013 MPa和8%,纵向抗拉强度和延伸率分别为972MPa和15%;锻造样品抗拉强度和断后延伸率分别为877MPa和18%;铸造样品的抗拉强度和延伸率分别为836 MPa和4%.不同成型方式样品力学性能的差异来自于其形成的不同微观组织和晶粒大小.3D打印TC4钛合金样品会在其成型快速冷却过程中形成网篮组织,且晶粒非常细小,约为2~3μm.锻造样品成型时形成等轴组织,晶粒尺寸约为10 μm,且微观组织比3D打印和铸态合金更加均匀,因而具有更高的延伸率.铸造样品中形成魏氏组织,晶粒尺寸达到20~25μm,组织分布亦不均匀,因而,其具有更低的力学性能指标.【期刊名称】《华中师范大学学报(自然科学版)》【年(卷),期】2019(055)004【总页数】7页(P503-508,523)【关键词】3D打印;铸造;锻造;TC4钛合金;显微组织;力学性能【作者】朱远志;李豪杰;彭欢【作者单位】北方工业大学材料系,北京100144;北方工业大学材料系,北京100144;北方工业大学材料系,北京100144【正文语种】中文【中图分类】O482钛合金因轻质、高强和良好的耐腐蚀等性能而受到诸多领域的青睐.TC4是一种典型的钛合金,其名义成分为Ti-6Al-4V,属于(α+β)型钛合金,由于具有高的比强度、优良的耐腐蚀性能、较好的焊接性能以及良好的中温强度和低温韧性等优点而被广泛应用于生物医学、石油化工、航空航天等领域,其使用量已经达到世界钛消费品的50%以上,也是应用最广泛的钛合金[1-4].但对于钛合金应用而言,其主要难点在于:钛合金变形抗力大,导热性能较差,机械加工困难等.传统钛合金的制备技术由于存在需要大型锻压设备或模具、材料利用率低、铸态样品性能较差及难以制备复杂形状构件等问题,因而在一定程度上限制了钛合金应用[5].3D 打印快速成型技术,其学名为增材制造(Additive Manufacturing),以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来实现实体零部件的制备,具有无需模具或大型锻压设备、快速性、高柔性和高集成化等特性而被广泛关注,尤其是在钛合金应用领域[6-7].对于金属,如钛合金的3D打印技术包含了多种类别,根据对材料进行加热的热源不同,可分为激光快速成型和电子束熔化成型两大类,市面上目前应用激光快速成型(以下简称3D打印)技术较多[8].人们普遍认为钛合金的3D打印技术对复杂构件成型相对于传统的锻造和铸造而言,似乎具有一定的优势[9].Edwards 等[10]对比了3D打印钛合金沉积态与普通锻件的疲劳性能,试验结果表明3D打印TC4钛合金沉积态疲劳寿命比普通锻件低约23%,疲劳强度低约20%.但3D打印钛合金在组织和力学性能上与传统的铸造及锻造在组织性能上究竟有何差异,差异有多大,是一个值得研究的课题,也是决定钛合金3D打印技术有效应用的关键环节.本文对比研究3D打印与传统铸造、锻造技术制备出TC4钛合金的组织与力学性能的差异,为TC4钛合金,乃至其它钛合金的有效推广和应用提供相关依据.1 材料制备及试验方法激光快速成型试验设备主要由激光器及控制反馈系统、数控机床、惰性气氛成型室和送粉系统等组成,仪器型号为RC-LDM1500-5N.3D打印用TC4钛合金球形粉末以TC4热轧棒材为原材料,其主要元素含量如表1所示.采用同轴送粉方式进行快速成型,3D打印TC4钛合金试样的主要工艺参数为:激光功率1 800 W,光斑直径3 mm,扫描速度20 mm/s,搭接率为50%,整个成形过程均在惰性气体氛围下进行.表1 TC4的化学成分(质量分数)Tab.1 Chemical composition of TC4 titanium alloy (mass fraction) %AlVFeCNOTi5.833.820.0680.0230.0180.096Bal.图1 3D 打印扫描路径图Fig.1 Graph of 3D printing scanning path3D打印TC4扫描路径如图1[8],分别沿扫描方向(横向)和沉积方向(纵向)切取试样,经过600℃保温4小时空冷去应力退火后,将纵向截面和横向截面进行微观组织分析.腐蚀剂采用体积比为HF∶HNO3∶H2O=1∶2∶50的混合液,用浸有腐蚀剂的脱脂棉擦拭试样表面5 s,表面变暗后迅速用流动的去离子水冲洗,再用酒精冲洗干净并吹干.铸造钛合金工艺为:通过混配料系统将颗粒状的海绵钛及中间合金于混配料机混合在一起,利用8 000吨油压机将混合好的原材料压制成半圆形的电极,再利用真空焊箱将电极堆垛焊接成型,最后使用真空自耗炉通过三次熔炼,生产出规格Ф660 mm重量5 000 kg左右的钛合金铸锭,铸锭相变点为990~995℃.快锻工序采用电加热炉加热,在相变点以上锻造3个火次(1 150℃→1 080℃ → 1 050℃),再在相变点以下锻造4个火次(960℃→960℃→950℃→950℃),生产出Ф200 mm的坯料,精锻工序则在950℃下锻造拔长,即锻造方法采用α+β锻造工艺,变形是在β转变温度以下30~100℃的α+β两相区内进行的.坯料退火方式为加热到750℃保温60 min后空冷.采用BM-4XDC光学显微镜和蔡司Sigma-300场发射扫描电镜对显微组织和断口形貌进行观察.力学性能试验采用室温棒状拉伸试样,3D打印试样直径为5.09 mm,铸态样直径为5.36 mm,锻态样直径为4.92 mm,室温拉伸实验在UTM5105电子万能试验机上进行,拉伸速率为1.5 mm/min.最后用TD-3500型X射线衍射仪对试样进行物相分析.2 试验结果及分析2.1 室温力学性能图2为不同工艺制备的TC4钛合金样品应力-应变拉伸图.图2表明,铸态样品塑性最差,断后伸长率只有4%,抗拉强度也只有836 MPa.锻态样品的抗拉强度低于3D打印TC4钛合金的抗拉强度,但其塑性较大,断后伸长率达到了18%.3D 打印TC4钛合金有较高的抗拉强度,其断后伸长率介于锻造和铸造样品之间.图2 3种工艺制备的TC4钛合金样品应力-应变图Fig.2 Stress-strain diagram of 3D printing,casting and forging TC43D打印、锻造及铸造TC4钛合金室温拉伸性能具体指标见表2.表2 3D打印及锻造、铸造TC4钛合金室温拉伸性能Tab.2 Tensile properties of 3D printing,forging and casting TC at room temperature抗拉强度/MPa 断后伸长率/%3D打印横向101383D打印纵向97215锻造87718铸造83643D打印TC4钛合金无论是纵向还是横向的抗拉强度均高于锻造钛合金的抗拉强(877 MPa)以及铸造TC4钛合金的抗拉强度(836 MPa).而无论是其纵向还是横向的断后伸长率均低于锻造TC4钛合金(18%),高于铸造TC4钛合金(4%).3D打印横向和纵向样品力学性能数据表明,3D打印TC4钛合金力学性能存在各向异性,纵向的断后伸长率明显高于横向,而抗拉强度则低于横向.3种工艺制备的TC4钛合金试样拉伸断口宏观形貌见图3.断口宏观形貌显示,3D 打印纵向样品和锻造样品断口呈现明显的缩颈形象,显示出较好的塑形,这一点与拉伸曲线是一致的.而铸造样品和3D打印横向样品则表现为45度角方向剪切断裂.和其较低的断后伸长率相一致(见表2).断口的微观形貌见图4.图4表明,3D打印纵向断口和锻造样品的断口中,可以看到明显的韧窝,呈现韧性断裂的特征.3D打印纵向断口的韧窝比锻造样品更加细小,说明其晶粒更细,因而具有更高的强度.3D打印横向样品断口形貌则显示大量河流状花样,显示出撕裂的迹象,表明该方向的韧性较差.铸造样品呈现出一定的解理断裂,呈现出脆性断裂的特征.总之,断口的微观组织特性与宏观力学性能相一致.(a)3D打印纵向试样拉伸断口;(b)3D打印横向试样拉伸断口;(c)锻造试样拉伸断口;(d)铸造试样拉伸断口图3 3种工艺制备的TC4钛合金试样拉伸断口宏观形貌Fig.3 Macrostructure of tensile fracture for 3D printing、forging and casting TC4(a)3D打印纵向试样拉伸断口;(b)3D打印横向试样拉伸断口;(c)锻造试样拉伸断口;(d)铸造试样拉伸断口图4 3种工艺制备的TC4钛合金试样拉伸断口微观形貌Fig.4 Microstructure of tensile fracture for 3D printing,forging and casting TC42.2 3种工艺制备TC4钛合金的显微组织3种工艺制备的TC4钛合金显微组织见图5.图5表明,3D打印TC4钛合金纵向组织(图5(a))和锻态(图5(c))组织明显比较细小.而3D打印横向组织(图5(b))和铸态组织(图5(d))相对比较粗大.3D打印纵向组织似乎呈现出一定的层状结构,这可能与其取向性有一定关系.锻态组织中并没有见到明显层状结构,组织均匀细小.这一点特征与其具有最大的延伸率是相符合的.3D打印横向组织中存在少量明显粗大相,粗大相中间的微观结构似乎比较细小.3D打印纵向和横向的组织特征表明,3D打印TC4钛合金存在明显的择优取向特征,即各向异性.激光熔融沉积过程中,高能量激光照射TC4金属粉末后使其迅速受热,很快便熔融成液态,并在基板上形成熔池,其尺寸等于光斑大小.随着激光束前进,熔池中的液态合金通过对流、传导和热辐射等方式散热后迅速降温凝固.由于熔池尺寸小于基板,且固液界面之间的温差较大,因此热量主要通过固液界面传导至基板,即热量传输的方向受限.且激光快速的升温和降温作用导致熔池固液界面之间较大的温差及较快的冷却速率,因而3D打印易于形成兼具快速凝固特征和择优取向的组织[11-16].(a)3D打印纵向样品;(b)3D打印横向样品;(c)锻造样品;(d)铸造样品图5 3种工艺制备的TC4钛合金金相组织Fig.5 Metallographic structure of TC4 titanium alloy prepared by 3 processes对不同工艺制备TC4钛合金微观结构用扫描电子显微镜进一步放大,具体组织见图6.3D打印TC4钛合金(纵向)显微组织见图6(a),为细小的网篮组织,有白色和黑色两相,白色相为α相,黑色相为β相.其β转变组织细小,α片层厚度较小,长约5 μm左右,α相形态多样,为长针状或片层状马氏体.同一取向的α“束集”尺寸较小,取向变化频繁,各片丛交错排列,犹如编织网篮状.3D打印TC4钛合金独特的组织特征与3D打印过程中独特而复杂的循环快速加热、冷却热历史有关.激光熔化沉积过程中,液态熔池在较高的凝固冷却速度下形成了具有快速凝固特征的原始凝固组织,其显微组织为极细小的片层或针状马氏体β转变组织,形成了细小的网篮组织.这种网篮状组织的韧性会比较好.铸造TC4钛合金的显微组织见图6(b),铸态样品由于在较高温度的β区加热或变形量不够,或者在开坯时铸造组织破碎不完全而形成了典型的魏氏组织,其特点为粗大的原始β晶粒,晶界清晰完整,有连续的α晶界镶边,在β晶粒内有细长平直、互相平行的片状α相,长约50~80 μm.魏氏组织有较高的强度,但其致命弱点是塑性低,这是由于其原始β晶粒比其他类型的组织粗大,且存在连续α晶界的缘故[17].锻造TC4钛合金的显微组织见图6(c),锻态样品形成了等轴组织,在β转变基体上分布着30%以上的等轴α相,长约20 μm.等轴组织一般是合金在β转变温度以下30~100℃加热,经过充分的塑性变形和再结晶退火形成的.α+β锻造工艺有利于等轴组织的形成.等轴组织具有良好的塑性、延伸率和较高的断面收缩率,且抗缺口敏感性和热稳定性好.(a)3D打印TC4钛合金(纵向);(b)铸造TC4钛合金;(c)锻造TC4钛合金图6 3种工艺制备的TC4钛合金显微组织Fig.6 Microstructure of 3D printing、casting and forging TC42.3 物相组成及其对性能的影响对3种工艺制备的TC4钛合金进行X射线衍射分析,结果见图7.从XRD衍射图中可以得到:3D打印样品、锻造样品和铸造样品中α相(Al∶Ti=1∶3)和β相(Ti∶V=0.886∶0.114)的相对衍射强度Iα/Iβ分别为:1.6;6.5;1.2.由此可以看出,锻造组织中α相的比例最高,3D打印样品次之,铸造中α相比例最低.一般而言,α相“较软”,β相“较硬”,α相多时,材料的塑性较好,强度较低.β相较多时,材料的塑性较差,这一点与试验结果具有较好的一致性.图7 3种工艺制备的TC4钛合金X射线衍射结果Fig.7 XRD patterns of 3D printing、casting and forging TC43 结论1)3D打印TC4钛合金显微组织为细小的网篮组织,组织和性能存在各向异性,纵向抗拉强度972 MPa低于横向的1 013 MPa,纵向断后伸长率15%高于横向的8%.2)α+β锻造TC4钛合金显微组织为等轴组织,抗拉强度877 MPa,断后伸长率较高,达到18%.3)铸造TC4钛合金显微组织为魏氏组织,抗拉强度836 MPa,断后伸长率较低,只有4%.4)在本试验中,3D打印TC4钛合金的综合力学性能要优于锻造及铸造的TC4钛合金.参考文献:【相关文献】[1] JR V V P,MULLER-KAMSKII G,KOVALEVSKY A,et al.Design and 3D printing of titanium bone implants:brief review of approach and clinical cases[J].Biomedical Engineering Letters,2018(8):337-344.[2] 金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280-292.JIN H X,WEI K X,LI J M,et al.Research development of titanium alloy in aerospace industry[J].The Chinese Journal of Nonferrous Metals,2015,25(2):280-292.(Ch).[3] 梁朝阳,张安峰,梁少端,等.高性能钛合金激光增材制造技术的研究进展[J].应用激光,2017,37(3):452-458.LIANG C Y,ZHANG A F,LIANG S D,et al.Research progress on high performance titanium alloy laser additive manufacturing technology[J].Application Laser,2017,37(3):452-458.(Ch).[4] ALCISTO J,ENRIQUEZ A,GARCIA H,et al.Tensile properties and microstructures of laser-formed Ti-6Al-4V[J].Journal of Materials Engineering and Performance,2011,20(2):203-212.[5] 胡婧,陶梅平,唐金颖.3D打印TC4钛合金的成型工艺与热处理行为研究[J].热加工工艺,2017,46(16):220-224.HU J,TAO M P,TANG J Y.Study on molding process and heat treatment behavior of 3D printing TC4 Titanium alloy[J].Thermal Processing,2017,46(16):220-224.(Ch).[6] KOBRYN P A,SEMIATIN S L.The laser additive manufacture of Ti-6Al-4V[J].JOM,2001(11):40-42.[7] BRANDL E,SCHOBERTH A,LEYENS C.Morphology microstructure and hardness ofTitanium blocks deposited by wire-feed additive layer manufacturing[J].Materials Science and Engineering A,2012:295-307.[8] 文艺,陶春虎,邬冠华.3D打印两相钛合金组织特征及缺陷研究[D].南昌:南昌航空大学,2016.WEN Y,TAO C H,WU G H.Study on Microstructure Characteristics and Defects of 3D Printing Two-phase Titanium Alloy [D].Nanchang:Nanchang Hangkong University,2016.(Ch).[9] THIJS L,VERHAEGHE F,CRAEGHS T,et al.A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia,2010:3303-3312.[10] EDWARDS P,RAMULU M.Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J].Materials Science and Engineering A,2014,598(2):327-337.[11] LUETJERING G,WILLIAMS J C.Titanium[M].Berlin,Heidelberg:Springer-Verlag,2007:203-204.[12] LI Q Z,CHEN E Y,BICE D R,et al.Mechanical properties of cast Ti-6Al-2Sn-4Zr-2Mo lattice block structures[J].Advanced Engineering Materials,2008,10(10):441-449.[13] XU P Q.Microstructure characterization of Ti-6Al-4V titanium laser weld and its deformation[J].Transactions of Nonferrous Metals Society of China,2012,22(9):2118-2123.[14] ZHU Y Y,TANG H B,LI Z,et al.Solidification behavior and grain morphology of laser additive manufacturing titanium alloys[J].Journal of Alloys and Compounds,2019,777:712-716.[15] LIU Q,WANG Y D,ZHENG H,et al.Microstructure and mechanical properties of LMD-SLM hybrid forming Ti6Al4V alloy[J].Materials Science &Engineering A,2016,660:24-33.[16] TIAN F J,LI Z G,SONG J X.Solidification of laser deposition shaping for TC4 alloy based on cellular automation[J].Journal of Alloys and Compounds,2016,676:542-550.[17] YA B,ZHOU B W,YANG H S,et al.Microstructure and mechanical properties of in situ casting TiC/Ti6Al4V composites through adding multi-walled carbonnanotubes[J].Journal of alloys and compounds,2015,637:456-460.。

3D打印医用钛合金植入物的研究现状与进展

3D打印医用钛合金植入物的研究现状与进展生物医用钛合金材料现已成为全球外科植入与矫形器械产品中所需要的主要原材料。

而3D打印技术可根据不同患者的病情需求,个性化地定制生物医用材料,并对其微观结构进行精确控制。

因此,将这种新兴技术与生物医用材料结合是未来生物组织学工程的一大研究趋势。

近年来,相继有不同的医用材料采用3D打印技术制备成型用于动物组织修复等实验中。

本文主要就3D打印的钛合金生物材料的研究现状与进展等作简要评述。

1.背景生物医用金属材料是一类生物惰性材料,广泛应用在骨科领域外科植入物和矫形器械上。

而目前常用的医用金属材料主要包括钴基合金、不锈钢和钛基合金三大类,另外还有记忆合金、贵金属及纯金属钽、铌和锆等。

其中,钛基合金因其质量轻、强度高、在生理环境中耐腐蚀性好、抗疲劳强度优良与低弹性模量等优点,在生物医学上被广泛用于承重植入物。

由于临床上常遇到植入物与患区匹配不佳的情况,影响了手术效果及植入物寿命。

而根据患者的病情来定制具备特定结构并满足生物安全性要求的个体化外科植入物已成为医用材料的一个研究热点。

现有的金属植入物大多采用模具、车铣等传统机械加工方式进行定型、切削原材料,成本消耗大、冶炼加工流程长且难度高、工艺复杂,满足不了个体化治疗的目的。

随着材料学和计算机辅助工程学的高速发展,3D打印技术为个性化治疗手段的实现提供了新的思路。

2.3D打印技术概况3D打印技术,即快速成型技术的一种,是以数字模型文件为基础,通过软件分层离散和数控成型系统,利用热熔喷嘴、激光束等方式将粉末状金属或塑料等可粘合的材料进行逐层堆积,最终叠加成型来构造物体。

“分层制造、逐层叠加”是其核心原理。

目前现有的3D打印技术主要有:电子束熔化成型(EBM)、选择性激光烧结(SLS)、直接金属激光烧结(DMLS)、熔融层积成型(FDM)、激光熔敷技术(LENS)、立体平板印刷技术(SLA)、三维喷印(3DP)、DLP激光成型技术、UV 紫外线成型技术、LOM分层实体制造技术等。

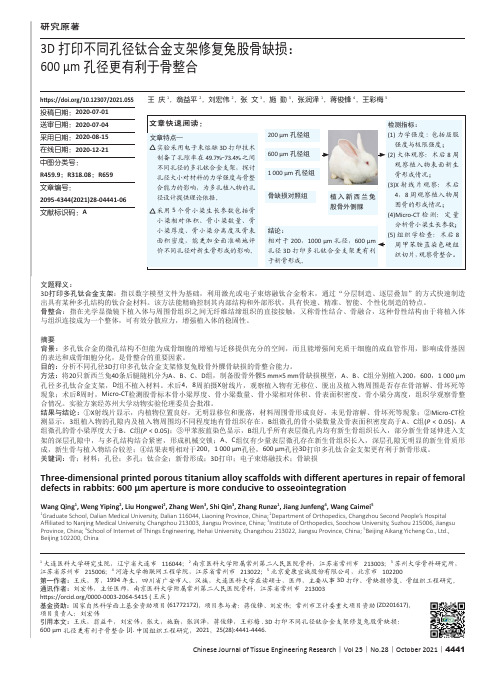

3D打印不同孔径钛合金支架修复兔股骨缺损600μm孔径更有利于骨整合

Chinese Journal of Tissue Engineering Research |Vol 25|No.28|October 2021|44413D 打印不同孔径钛合金支架修复兔股骨缺损:600 μm 孔径更有利于骨整合王 庆1,翁益平2,刘宏伟2,张 文3,施 勤3,张润泽1,蒋俊锋4,王彩梅5文题释义:3D 打印多孔钛合金支架:指以数字模型文件为基础,利用激光或电子束熔融钛合金粉末,通过“分层制造、逐层叠加”的方式快速制造出具有某种多孔结构的钛合金材料。

该方法能精确控制其内部结构和外部形状,具有快速、精准、智能、个性化制造的特点。

骨整合:指在光学显微镜下植入体与周围骨组织之间无纤维结缔组织的直接接触,又称骨性结合、骨融合,这种骨性结构由于将植入体与组织连接成为一个整体,可有效分散应力,增强植入体的稳固性。

摘要背景:多孔钛合金的微孔结构不但能为成骨细胞的增殖与迁移提供充分的空间,而且能增强间充质干细胞的成血管作用,影响成骨基因的表达和成骨细胞分化,是骨整合的重要因素。

目的:分析不同孔径3D 打印多孔钛合金支架修复兔股骨外髁骨缺损的骨整合能力。

方法:将20只新西兰兔40条后腿随机分为A 、B 、C 、D 组,制备股骨外髁5 mm×5 mm 骨缺损模型,A 、B 、C 组分别植入200,600,1 000 μm 孔径多孔钛合金支架,D 组不植入材料。

术后4,8周拍摄X 射线片,观察植入物有无移位、脱出及植入物周围是否存在骨溶解、骨坏死等现象;术后8周时,Micro-CT 检测股骨标本骨小梁厚度、骨小梁数量、骨小梁相对体积、骨表面积密度、骨小梁分离度,组织学观察骨整合情况。

实验方案经苏州大学动物实验伦理委员会批准。

结果与结论:①X 射线片显示,内植物位置良好,无明显移位和脱落,材料周围骨形成良好,未见骨溶解、骨坏死等现象;②Micro-CT 检测显示,3组植入物的孔隙内及植入物周围均不同程度地有骨组织存在,B 组微孔的骨小梁数量及骨表面积密度高于A 、C 组(P < 0.05),A 组微孔的骨小梁厚度大于B 、C 组(P < 0.05);③甲苯胺蓝染色显示,B 组几乎所有表层微孔内均有新生骨组织长入,部分新生骨延伸进入支架的深层孔隙中,与多孔结构结合紧密,形成机械交锁;A 、C 组仅有少量表层微孔存在新生骨组织长入,深层孔隙无明显的新生骨质形成,新生骨与植入物结合较差;④结果表明相对于200,1 000 μm 孔径,600 μm 孔径3D 打印多孔钛合金支架更有利于新骨形成。

《3D打印多孔钛金属植入物不同孔隙率对骨长入影响的实验研究》

《3D打印多孔钛金属植入物不同孔隙率对骨长入影响的实验研究》一、引言随着3D打印技术的不断发展和医疗领域需求的不断增长,多孔钛金属植入物在骨科手术中得到了广泛应用。

多孔结构的设计对于植入物与骨组织的结合、骨长入及愈合过程具有重要影响。

本研究通过实验探究3D打印多孔钛金属植入物不同孔隙率对骨长入的影响,为临床应用提供理论依据。

二、材料与方法1. 材料实验所需材料包括:钛金属粉末、3D打印设备、生物相容性良好的植入物材料、实验动物(如兔或犬)等。

2. 方法(1)设计不同孔隙率的3D打印多孔钛金属植入物模型。

(2)采用3D打印技术,根据设计好的模型制备出不同孔隙率的钛金属植入物。

(3)选择健康的实验动物,进行手术植入,分别将不同孔隙率的钛金属植入物植入动物体内。

(4)定期进行X光检查,观察骨长入情况,记录数据。

(5)实验结束后,进行组织学检查,分析骨长入与植入物孔隙率之间的关系。

三、实验结果1. X光检查结果通过X光检查,我们可以观察到不同孔隙率的钛金属植入物在骨长入过程中的变化。

随着孔隙率的增加,骨组织更易于进入植入物内部,与植入物形成更好的结合。

在较高孔隙率的钛金属植入物周围,骨组织生长更为明显。

2. 组织学检查结果组织学检查结果进一步证实了X光检查的发现。

在较高孔隙率的钛金属植入物周围,骨组织生长更为密集,与植入物的结合更为紧密。

而较低孔隙率的钛金属植入物周围,骨组织生长相对较慢,与植入物的结合也较差。

四、讨论本实验研究表明,3D打印多孔钛金属植入物的孔隙率对骨长入具有重要影响。

较高孔隙率的钛金属植入物更有利于骨组织的生长和愈合,与骨组织的结合更为紧密。

这可能是因为较高孔隙率的设计为骨组织提供了更多的生长空间和更好的血液供应条件,从而促进了骨组织的生长和愈合。

然而,本实验研究仍存在一定局限性。

首先,实验动物与人类之间存在生理差异,实验结果可能不能完全适用于人类。

其次,本实验只研究了不同孔隙率对骨长入的影响,未考虑其他因素如植入物表面处理、手术技术等对骨长入的影响。

3D打印钛合金的应用现状

3D打印钛合金的应用现状1.3D打印技术简介3D打印(Three Dimensional Printing)是快速成型技术之一。

利用粉末状塑料或金属等可粘合性材料,通过离散堆积原理[1],根据三维实体模型,通过分层软件,按一定厚度进行分层,将三维数字模型转换成厚度很薄的二维平面模型,再逐层打印构成实物的技术。

2.3D打印钛合金的优势钛合金具有高强度,低弹性模量和低密度,极好的抗疲劳性和耐腐蚀性等优点,迅速增长的激光3D打印行业的领先材料[2]。

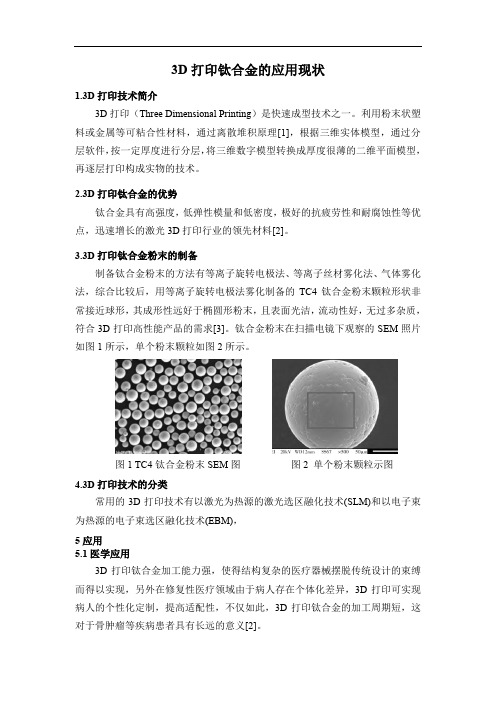

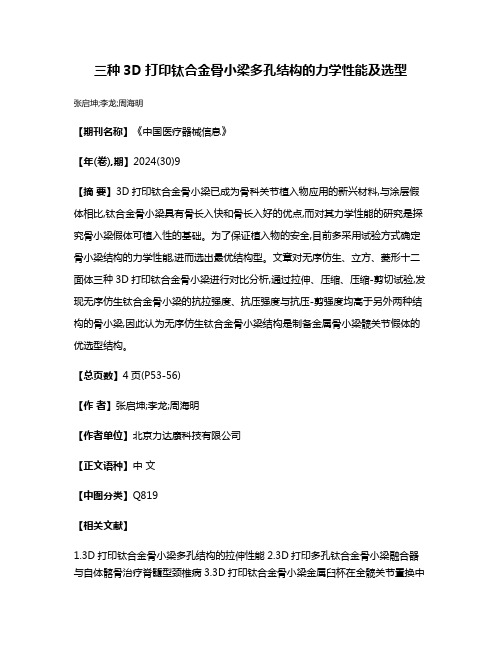

3.3D打印钛合金粉末的制备制备钛合金粉末的方法有等离子旋转电极法、等离子丝材雾化法、气体雾化法,综合比较后,用等离子旋转电极法雾化制备的TC4钛合金粉末颗粒形状非常接近球形,其成形性远好于椭圆形粉末,且表面光洁,流动性好,无过多杂质,符合3D打印高性能产品的需求[3]。

钛合金粉末在扫描电镜下观察的SEM照片如图1所示,单个粉末颗粒如图2所示。

图1 TC4钛合金粉末SEM图图2 单个粉末颗粒示图4.3D打印技术的分类常用的3D打印技术有以激光为热源的激光选区融化技术(SLM)和以电子束为热源的电子束选区融化技术(EBM),5应用5.1医学应用3D打印钛合金加工能力强,使得结构复杂的医疗器械摆脱传统设计的束缚而得以实现,另外在修复性医疗领域由于病人存在个体化差异,3D打印可实现病人的个性化定制,提高适配性,不仅如此,3D打印钛合金的加工周期短,这对于骨肿瘤等疾病患者具有长远的意义[2]。

3D打印可用于制作通用型复杂植入物,其中包括髋部、膝盖、肩部、口腔植入物或植入物附件,图3为植入物和结构单元CAD设计(左)和3D打印制备的髋关节假体(右)。

图3 植入物和结构单元CAD设计(左)和3D打印制备的髋关节假体(右)在个性化永久性植入物方面,3D打印钛合金可满足每个患者的个性化需求,图4为3D打印的颅颌面假体的实物图。

图4 3D打印的颅颌面假体多孔钛合金植入物具有很好的骨长入能力,可以支持人体骨骼细胞在其中生长,3D打印钛合金在构建植入物时的多孔结构明显优于传统工艺。

3D-打印中的金属材料钛合金

化学活性大:

钛的化学活性大,与大气中O、N、H、CO、CO2、水蒸气 、氨气等产生强烈的化学反应。含碳量大于0.2%时,会在钛合 金中形成硬质TiC;温度较高时,与N作用也会形成TiN硬质表层 ;在600℃以上时,钛吸收氧形成硬度很高的硬化层;氢含量上 升,也会形成脆化层。吸收气体而产生的硬脆表层深度可达0.1 ~0.15 mm,硬化程度为20%~30%。钛的化学亲和性也大,易 与摩擦表面产生粘附现象。

3D打印在医疗的应用:

左图为 3D打印机制造出钛合金骨骼 北医三院的骨科医生为近40位患 者用上了3D打印机制造的钛合 金骨骼。

左图为: 3D打印技术打印一截钛合金胸 椎 浙江大学附属第一医院骨科通过 3D打印技术,给21岁的小王打 印了一段胸椎,用来替换她那被 肿瘤蛀空的两节胸椎,让原本不 稳定的脊柱重新“站”起来。这 个3D打印出的胸椎呈网状结构 ,上下两端各有两枚螺丝钉,选 用的材料是钛合金(将钛合金粉 末装入3D打印机里,然后打印 出来一次成型)。

低温性能好:

钛合金在低温和超低温下,仍能保持其力学性能。低 温性能好,间隙元素极低的钛合金,如TA7,在-253℃下 还能保持一定的塑性。因此,钛合金也是一种重要的低温 结构材料。

钛的导热弹性小:

导热系数λ=15.24W/(m.K)约为镍的1/4,铁的1/5 ,铝的1/14,而各种钛合金的导热系数比钛的导热系数约 下降50%。钛合金的弹性模量约为钢的1/2,故其刚性差 、易变形,不宜制作细长杆和薄壁件,切削时加工表面的 回弹量很大,约为不锈钢的2~3倍,造成道具后刀面的剧 烈摩擦、粘附、粘结磨损。

热强度高:使用温度比铝合金高几,在中等温度下仍能保持所要求 的强度,可在450~500℃的温度下长期工作这两类钛合金在 150℃~500℃范围内仍有很高的比强度,而铝合金在150℃时比 强度明显下降。钛合金的工作温度可达500℃,铝合金则在 200℃以下。

三种3D打印钛合金骨小梁多孔结构的力学性能及选型

三种3D打印钛合金骨小梁多孔结构的力学性能及选型

张启坤;李龙;周海明

【期刊名称】《中国医疗器械信息》

【年(卷),期】2024(30)9

【摘要】3D打印钛合金骨小梁已成为骨科关节植入物应用的新兴材料,与涂层假体相比,钛合金骨小梁具有骨长入快和骨长入好的优点,而对其力学性能的研究是探究骨小梁假体可植入性的基础。

为了保证植入物的安全,目前多采用试验方式确定骨小梁结构的力学性能,进而选出最优结构型。

文章对无序仿生、立方、菱形十二面体三种3D打印钛合金骨小梁进行对比分析,通过拉伸、压缩、压缩-剪切试验,发现无序仿生钛合金骨小梁的抗拉强度、抗压强度与抗压-剪强度均高于另外两种结构的骨小梁,因此认为无序仿生钛合金骨小梁结构是制备金属骨小梁髋关节假体的优选型结构。

【总页数】4页(P53-56)

【作者】张启坤;李龙;周海明

【作者单位】北京力达康科技有限公司

【正文语种】中文

【中图分类】Q819

【相关文献】

1.3D打印钛合金骨小梁多孔结构的拉伸性能

2.3D打印多孔钛合金骨小梁融合器与自体髂骨治疗脊髓型颈椎病

3.3D打印钛合金骨小梁金属臼杯在全髋关节置换中

的稳定性4.国产3D打印钛合金骨小梁臼杯在髋关节翻修术中的短期临床和影像学评价

因版权原因,仅展示原文概要,查看原文内容请购买。

3D 打印骨小梁髋关节假体材料在体骨修复及离子析出中的应用

3D 打印骨小梁髋关节假体材料在体骨修复及离子析出中的应用〔摘要〕目的研究3D打印骨小梁髋关节假体的骨整合性能、局部组织反应及体内释放的主要金属离子的风险,为类似3D打印器械的临床前评价提供思路与实例。

方法选取49只成年日本大耳白兔构建股骨骨缺损模型后随机分为3组,实验组将3D打印骨小梁髋关节假体材料样品植入两侧股骨缺损区,对照组植入钛基材,假手术组不植入任何材料,于植入术后12、26周观察并取材,通过大体病理、硬组织切片染色等方法观察缺损处新骨形成、骨修复及局部组织反应情况,采用电感耦合等离子体发射光谱法检测实验动物外周血、肝、肾及肌肉组织中的钛、铝、钒金属离子浓度。

结果各实验组孔口处均见大量新生骨覆盖,未见股骨断裂、脓肿、出血或其他异常;组织学观察,实验组样品界面上可见大量新骨形成,部分区域骨与材料紧密结合,而对照组骨缺损区域新骨形成量较少,材料与骨之间仍可见明显间隙。

实验组的组织反应与对照组相似,按 GB/T 16886.6标准均可判定为无刺激。

各取材时间点3组体内钛、铝、钒的析出量比较无显著差异,析出的金属离子以铝为主,钛和钒析出较少。

结论3D打印钛金属骨小梁髋关节假体材料具有较好的骨整合性能,且局部炎症反应轻,金属离子整体析出较少,但是,相对多的铝离子析出是否会影响其相容性与安全性应该在后续评价中加以考虑。

〔关键词〕3D 打印;骨小梁髋关节假体;骨整合;组织反应;金属离子析出随着人口老龄化趋势的加剧,以髋关节为代表的老年退变性骨关节病的发病率日益增高。

人工全髋关节置换术因具有可恢复关节稳定性、改善关节功能、缓解疼痛等优点,引起了广大骨科医师和患者的广泛关注。

近年来,以髋关节脱位为代表的并发症和日趋年轻化的关节置换,增加了人工全髋关节翻修的可能性[1]。

髋关节翻修的主要原因包括假体无菌性松动、位置不良和严重的聚乙烯内衬磨损等引起的髋臼假体失败等。

由于个体差异无法被排除,需要更具有个体适宜性的关节设计,从而尽量避免使用损耗的增加,减少翻修的需要。

3d打印钛合金植入物指导原则

3d打印钛合金植入物指导原则3D打印钛合金植入物指导原则引言:随着科技的进步,3D打印技术在医疗领域的应用越来越广泛。

特别是在制作钛合金植入物方面,3D打印技术为医生和患者提供了更多的选择和机会。

本文将介绍3D打印钛合金植入物的指导原则,旨在指导医生和研究人员在使用3D打印技术制作钛合金植入物时遵循的原则。

第一原则:个性化设计3D打印技术的一大优势是可以根据患者的具体情况进行个性化设计和制造。

在制作钛合金植入物时,医生应根据患者的骨骼结构和需求进行精确的测量和分析,然后利用3D打印技术制作出符合患者个体化需求的植入物。

这样可以提高手术的成功率和患者的生活质量。

第二原则:材料选择钛合金是目前常用的植入物材料,具有优良的生物相容性和力学性能。

在选择钛合金材料时,医生应考虑材料的成分、力学性能、抗腐蚀性能等因素,确保植入物具有足够的强度和耐久性。

此外,医生还应注意材料的加工性能,确保可以成功地利用3D打印技术将钛合金材料制成植入物。

第三原则:精确度和质量控制在3D打印钛合金植入物时,精确度和质量控制是非常重要的。

医生和研究人员应确保使用高精度的3D打印设备,并根据植入物的具体要求进行合理的打印参数设置。

此外,还应对3D打印过程中的每一步进行严格的质量控制,确保植入物的精度和质量符合要求。

第四原则:生物相容性和安全性作为植入物,钛合金材料必须具有良好的生物相容性和安全性。

在制作3D打印钛合金植入物时,医生应选择符合医疗器械标准的材料,并严格控制制造过程中的污染和杂质。

此外,还应进行相关的生物相容性测试,确保植入物对人体不会产生不良反应。

第五原则:手术前的仿真和规划在使用3D打印技术制作钛合金植入物之前,医生应进行手术前的仿真和规划。

通过将患者的医学影像数据输入到计算机软件中,可以模拟手术过程,优化植入物的设计和放置位置。

这样可以减少手术风险,提高手术的成功率。

第六原则:长期随访和评估3D打印钛合金植入物的使用并不是一次性的,患者在接受植入物后需要进行长期的随访和评估。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《中国组织工程研究》 Chinese Journal of Tissue Engineering Research3498·研究原著·张兰,女,1992年生,河北省邢台市人,汉族,天津理工大学在读硕士,主要从事仿生设计理论与制造研究。

通讯作者:刘璐,研究员,天津市骨植入物界面功能化与个性研究企业重点实验室,嘉思特华剑医疗器材(天津)有限公司,天津市 300190文献标识码:A投稿日期:2019-09-20 送审日期:2019-09-22 采用日期:2019-11-15 在线日期:2020-01-14Zhang Lan, Master candidate, Tianjin Key Laboratory for Advanced Mechatronic System Design and Intelligent Control, National Demonstration Center for Experimental Mechanical and Electrical Engineering Education, School of Mechanical Engineering of Tianjin University of Technology, Tianjin 300384, ChinaCorresponding author: Liu Lu, Researcher, Key Laboratory of Bone Implant Interface Functionalization and Personalization Research Enterprise, Just Huajian Medical Device (Tianjin) Co., Ltd. Tianjin 300190, China3D 打印钛合金骨小梁多孔结构的拉伸性能张 兰1,王 翔2,刘 军2,张春秋1,叶金铎1,刘 璐2(1天津市先进机电系统设计与智能控制重点实验室,机电工程国家级实验教学示范中心,天津理工大学机械工程学院,天津市 300384;2天津市骨植入物界面功能化与个性研究企业重点实验室,嘉思特华剑医疗器材(天津)有限公司,天津市 300190)DOI:10.3969/j.issn.2095-4344.2274 ORCID: 0000-0001-7000-2093(张兰)文章快速阅读:文题释义:3D 打印:3D 打印技术开创了增材制造的生产方式,即依照3D 设计蓝图可将金属粉末等原材料逐层堆积而制成最终产品,擅长构建形状结构复杂的产品与个体化定制,制作特异性假体或植入物,供植入以达到重建等目的,在骨科领域得到了广泛应用。

钛合金骨小梁:是以钛合金粉末为原材料,采用金属3D 打印技术通过金属微粒逐层熔融叠加生成的一种类人体骨小梁三维空间网孔结构,其力学性能和生物学性能和人体的松质骨骨小梁极为相似,作为人工植入假体的表面结构,具有非常出色的骨长入效果。

摘要背景:3D 打印钛合金多孔结构以其良好的机械性能和生物相容性已经在骨科植入假体设计与临床应用方面得到了快速发展,与涂层假体相比,钛合金骨小梁结构具有骨长入快和骨长入好的优点。

为了保证骨科植入物的安全,目前多采用实验方式确定骨小梁结构的拉伸、剪切疲劳和弯曲疲劳强度。

目的:通过力学实验和有限元数值模拟方法研究骨小梁多孔结构的力学性能。

方法:①3D 打印钛合金骨小梁拉伸试件实验:设计并制备3D 打印钛合金骨小梁拉伸试件,骨小梁结构的丝径为0.28-0.35 mm 、孔径为0.71 mm 、孔隙率为73%。

检测钛合金骨小梁结构的拉伸强度,分析其失效机制,同时分析不同打印位置对骨小梁拉伸强度的影响。

②数值模拟实验:利用有限元方法建立包括骨小梁理论结构的拉伸试件实体模型,模拟骨小梁试件的拉伸破坏过程。

结果与结论:①3D 打印钛合金骨小梁拉伸试件的极限载荷分布在39.55-47.11 kN 之间,等效极限拉伸应力分布在62.79-74.53 MPa 之间,拉伸破坏的结果为网状结构断裂,说明钛合金骨小梁具有较高的拉伸强度;②3D 打印钛合金骨小梁拉伸试件实验与数值模拟实验均显示,骨小梁试件受到拉伸破坏时的破坏形式为丝径断裂,不会在骨小梁与钛合金实体的结合面发生断裂;③数值模拟实验中骨小梁试件的拉伸破坏载荷低于3D 打印钛合金骨小梁拉伸试件,造成该差异的原因主要为:3D 打印骨小梁试件的丝径(280-350 μm 之间)大于骨小梁的理论丝径(142 μm ),而孔径(孔隙率75%)小于骨小梁的理论孔径(孔隙率96%)。

关键词:3D 打印;钛合金骨小梁;拉伸实验;有限元;数值模拟;失效机制;丝径;拉伸破坏载荷 中图分类号:R311;R459.9;R318.01 基金资助:天津市科技支撑重点项目(18YFZCSY00890),项目负责人:刘璐,项目名称:微创微磨损髋关节假体的研制;天津市科技计划项目生物医学工程科技重大专项(18ZXSGSY00010),项目负责人:刘军,项目名称:国人单间室膝关节假体系统核心技术的研发;第三批天津市人才发展特殊支持计划-高层次创新创业团队,项目负责人:刘军文章特色— (1)3D 打印定制多孔钛合金已成为骨科植入物应用的新兴材料,对3D 打印金属多孔结构的力学性能以及生物学性能的研究是研究骨植入物的关键; (2)目前国外对3D 打印金属骨小梁结构的力学性能研究主要集中在准静态压缩、剪切、扭转研究,亦有对泡沫金属拉伸性能的研究,但较少见拉伸性能的研究;国内主要集中在带有骨小梁结构髋臼等假体的临床应用和疗效分析方面,缺少对金属骨小梁结构设计制造与力学实验方面的研究; (3)综合采用实验和数值模拟方法研究骨小梁的破坏方式和破坏载荷,比较了实验与数值结果的差别并分析了产生差别的原因。

ZHANG L, WANG X, LIU J, ZHANG CQ, YE JD, LIU L. Tensile properties of three-dimensional printed porous titanium alloy trabecular bone.Zhongguo Zuzhi Gongcheng Yanjiu. 2020;24(22):3498-3503. DOI:10.3969/j.issn.2095-4344.22743499Tensile properties of three-dimensional printed porous titanium alloy trabecular boneZhang Lan 1, Wang Xiang 2, Liu Jun 2, Zhang Chunqiu 1, Ye Jinduo 1, Liu Lu 2 (1Tianjin Key Laboratory for Advanced Mechatronic System Design and Intelligent Control, National Demonstration Center for Experimental Mechanical and Electrical Engineering Education, School of Mechanical Engineering of Tianjin University of Technology, Tianjin 300384, China; 2Key Laboratory of Bone Implant Interface Functionalization and Personalization Research Enterprise, Just Huajian Medical Device (Tianjin) Co., Ltd. Tianjin 300190, China)AbstractBACKGROUND: The three-dimensional printed titanium alloy porous structure has been developed rapidly in orthopedic implant design and clinical application due to its good mechanical properties and biocompatibility. Compared with coated prosthesis, the porous structure of titanium alloy trabecular bone has the advantages of fast and good bone growth. In order to ensure the safety of orthopedic implants, the tensile, shear and flexural fatigue strength of trabecular bone structures are determined by experimental methods.OBJECTIVE: To investigate the mechanical properties of trabecular bone porous structure by mechanical experiments and finite element numerical simulation.METHODS: (1) Tensile test of three-dimensional printed titanium alloy trabecular bone: three-dimensional printed titanium alloy trabecular bone was designed and fabricated. The wire diameter was 0.28-0.35 mm, the pore size was 0.71 mm, and the porosity was 73%. The tensile strength was detected, and the failure mechanism was analyzed. The effect of different printed parts on the tensile strength of trabecular bone was analyzed. (2) Numeric simulation test: a solid model of the tensile specimens including the theoretical structure of the trabecular bone was established to simulate the tensile failure process of trabecular bone specimens.RESULTS AND CONCLUSION: (1) The ultimate load of the three-dimensional printed titanium alloy trabecular bone was 39.55-47.11 kN, and an equivalent ultimate tensile stress was 62.79-74.53 MPa. The result of tensile failure was fracture of the network structure, suggesting that titanium alloy trabecular bone had higher tensile strength. (2) Results of tensile test and numeric simulation test showed that the failure location of trabecular bone was mainly on the wire diameter, but not on the interface between trabecular bone and titanium alloy solid. (3) The tensile failure load obtained by numerical simulation was lower than that of experimental results. The main reason is that the wire diameter of the three-dimensional printed trabecular bone (280-350 μm) was larger than that of the theoretical size (142 μm), and the pore size (75% porosity) was smaller than the theoretical value (96% porosity).Key words: three-dimensional printing; titanium alloy trabecular bone; tensile test; finite element method; numerical simulation; failure mechanism; wire diameter; tensile failure loadFunding: the Key Science and Technology Support Project of Tianjin, No. 18YFZCSY00890 (to LL); the Tianjin Science and Technology Plan Project Major Program of Biomedical Engineering Science and Technology, No. 18ZXSGSY00010 (to LJ); the Third Batch Tianjin Talent Development Special Support Plan-High-Level Innovation and Entrepreneurship Group (to LJ)0 引言 Introduction钛合金材料具有良好的生物力学性能和生物相容性[1-4],是目前骨科植入领域应用十分广泛的假体制备材料[5-8]。