冷轧机压下率分配分析

最终1420冷轧压下规程设计及F1机架的设计

取 H=5500mm 4、 机架立柱的断面尺寸确定

பைடு நூலகம்

1)机架立柱断形状选择 根据力矩分配条件, 找到立柱断面积选取原则, 常见立柱断 面积形状:矩形、长方形、工字型、T形 ,设计机架,根据轧 机类型、受力特点及制造条件等确定断面积形状。

燕山大学课程设计说明书

对于窄而高四辊闭式轧机,即

l------------------不考虑轧辊弹性压扁的接触弧长,mm; l’-----------------考虑轧辊弹性压扁的接触弧长,mm; ----------------轧辊材料的弹性模量,Mpa; ----------------轧辊材料的泊松系数; --------------作用在接触表面上的单位平均压力,Mpa; 机架号 2k MPa F1 589.7 39.6 单位平均轧制 压力 /Mpa 实际接触弧长 17.46 l’/mm 轧制力/KN 15926.9 15988.7 15726.6 15693.9 2689.02 14.71 13.12 11.87 2.68 701.58 836.13 921.84 1017.03 770.88 F2 716 87.7 F3 768.7 123.6 F4 798.8 156.3 F5 809.3 156.2

燕山大学课程设计说明书

式中 --------------第 n 机架出口带材厚度,mm; ---------------第 n 机架出口带材速度,m/s; ---------------第 n 机架轧辊圆周速度,m/s; ---------------第 n 机架带材前滑系数; 前滑系数 对于冷轧精轧机组 ( ,2R>>h 故 )

-----------------对应一定变形程度的变形抗力; -----------------工作辊半径,mm; ---------------压下量,mm; -----------------轧辊与轧件间摩擦系数; ----------------轧件的平均高度 ,mm;

单机架可逆冷轧机压下分配模型及其实现张超

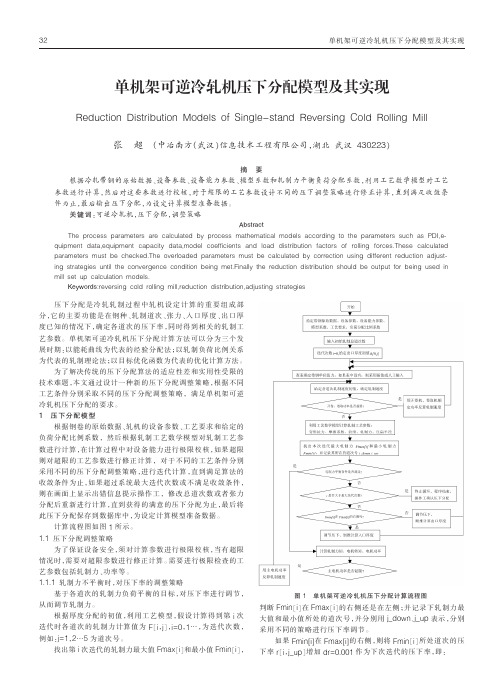

单机架可逆冷轧机压下分配模型及其实现张超(中冶南方(武汉)信息技术工程有限公司,湖北武汉430223)Reduction Distribution Models of Single-stand Reversing Cold Rolling Mill摘要根据冷轧带钢的原始数据、设备参数、设备能力参数、模型系数和轧制力平衡负荷分配系数,利用工艺数学模型对工艺参数进行计算,然后对这些参数进行校核,对于超限的工艺参数设计不同的压下调整策略进行修正计算,直到满足收敛条件为止,最后输出压下分配,为设定计算模型准备数据。

关键词:可逆冷轧机,压下分配,调整策略AbstractThe process parameters are calculated by process mathematical models according to the parameters such as PDI,e-quipment data,equipment capacity data,model coefficients and load distribution factors of rolling forces.These calculated parameters must be checked.The overloaded parameters must be calculated by correction using different reduction adjust-ing strategies until the convergence condition being met.Finally the reduction distribution should be output for being used in mill set up calculation models.Keywords:reversing cold rolling mill,reduction distribution,adjusting strategies压下分配是冷轧轧制过程中轧机设定计算的重要组成部分,它的主要功能是在钢种、轧制道次、张力、入口厚度、出口厚度已知的情况下,确定各道次的压下率,同时得到相关的轧制工艺参数。

四辊可逆冷轧机液压压下系统分析及故障排除

是基于轧机弹跳方程 () 1或它的偏差方程 ( ) 2。

h=s+p k 0 / 8 As p k h= +A / () 1 () 2

伺

式 中: 一板材厚度( ^ 可看作轧制时辊缝值 ) ;

s 轧 机 空 载时 辊 缝 ; o 一 p 轧制力 ; 一 轧机刚度 ;

一

板 材 厚度 变化 量 :

四辊可 逆冷 轧机 液压压 下 系统分 析及 故 障排 除

刘开宇 薄春魁 路永洁

( 沈阳造 币厂 , 阳 104 )(辽 宁省 机械研 究 院 , 阳 10 3 ) 沈 10 2 : 沈 10 2

An lss a d f utda n ss o h o r 0l l S h d a l r s u e d wn s se ay i n a l ig o i f e f u —r lmi’ y r ui p e s r o y t m t l c

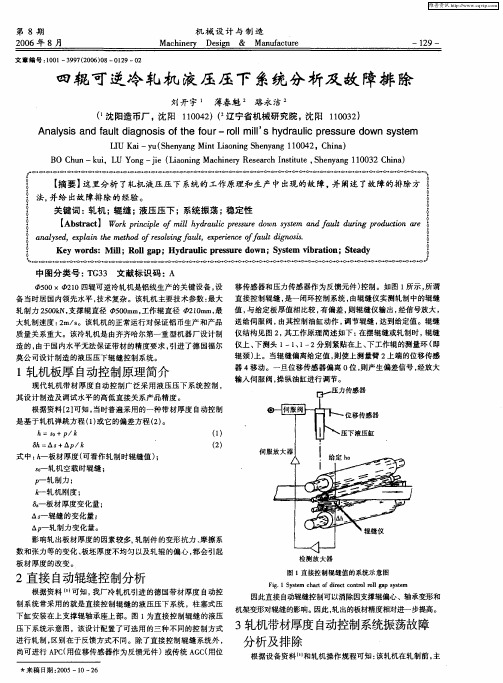

1 轧机板厚 自动控制原理简介

现代轧机带材厚度 自动控 制广 泛采 用液压压下系统控 制, 其设计制造及调试水平的高低直接关系产品精度。 根据资料 【 】 2 可知 , 当时普遍采用 的一种带材厚度 自动控制

器 4移动 。一旦位移传感器偏离 0 , 位 则产生偏差信号 , 经放大

输入伺服 阀, 操纵油缸进行调节 。

LU K i u S ey gMit i nn h na g10 4 , hn ) I a —y (h n a n La igS e yn 1 0 2 C ia n o B h n—k i U Y n — i Lann c ie eerhIs tt S eyn 10 2C ia OCu u,L o g j e( ioigMahnr R sac tue, h n a g1 0 3 h ) y ni n

轧机液压压下系统分析

轧机液压压下系统分析摘要:本文通过对带钢冷轧机液压压下装置的相关性能特征和工作原理,以及轧机液压轧制控制分析,以及相关的材料工艺选用,得到轧机液压压下系统的高指标性能的依赖于系统的各个环节优良,还需要相关技术工作人员轧制工艺精湛,更需要液压、电气和机械上相互配合,做到各方面优秀,积极运用高技术,保证高专业,配套高综合知识水平,才能保证我们整个轧机液压压下系统的稳定高效运行。

关键词:带钢冷轧机液压压下系统轧制控制一、前言目前我们所说的轧辊压下通常包括液压压下以及电动压下两个主要组成方式。

当下社会,伺服控制液压压下装置的产生和发展较为迅速,与之相配合的液压压下系统也得到了广泛的应用和推广[1]。

此装置克服了传统电动压下装置的一些弊端,并且能极大提高相关精度的调节以及提升了相应的速度,对之前装置存在的系统惯性大也起到了较好的降低作用,较为有效的控制了轧机基座的当量刚度和恒辊缝轧制,这些改善保证了装置能较好的实现恒压力的功能,恒辊缝轧制得到有效控制后能产生过载保护的功能,在出现过载事故时,辊缝能迅速打开并及时卸压,不仅有效的保护了机械设备,还促进了机械传动效率和机组作业率,较好的实现了快速换辊的环节,正是因为该装置存在众多优点,所以在我们现代化冷、热轧和平整机中得以广泛的使用。

二、系统工作原理组成液压压下装置系统的相关零件有:伺服放大器、伺服阀、液压缸、位置传感器等。

在现实情况下液压缸移动的行程受电液伺服阀对液压缸压力和相关流量调节的影响,在此情况下才能对轧辊辊缝的值进行相关调节,通过对轧辊辊缝值的放大设置,向电液伺服阀施加输出,从而驱动液压缸工作,使得辊缝达到预设定。

液压缸内的位置传感器能实时捕捉轧辊的实际位置,这里能产生一个反馈值,如果反馈值与辊缝相关的预定值实现了统一,这就表明辊缝完成参数调整,则指示液压缸停止动作。

如果在轧制过程中,轧制压力产生了一定的变化,此时压力传感器可以对轧制压力变化进行相关波动测量,并转换成对应的位移补偿信号差值,并将信号差值和调节系数进行相乘计算后,重新输入值进行调节辊缝,直至液压缸位移调节量与补偿信号差值相等,这时才表示调节完成,在这种情况下,因为轧制压力的变化,致使轧机弹跳,从而实现了完全补偿。

冷轧机压下率分配分析

冷轧工艺措施原则1.头几道次尽量多轧,充分利用材料的塑性,并削减头尾几何废料长度,提高成品率;2.最终道次压延率掌握在40~50%范围内,以提高板形质量和厚度精度;3.中间道次压延率尽可能接近,以提高轧制过程的稳定,并承受最大速度轧制,使板卷温度在90~120℃之间,满足轧制硬合金辊形的需要;4.末二道次压延率掌握在40%左右,以掌握板形为主,为终道次供给平直的带材,从而提高终轧道次的速度,以削减断带和波浪;5.通过理论计算,最大轧制力不超过额定轧制力,以满足轧辊强度的需要,但各道次尽量承受大压下量轧制,削减轧制道次,提高劳动生产率;6.前几道次轧制时,由于板带较厚,承受前张力大于后张力轧制,后几道次轧制时,由于板带较薄,承受后张力大于前张力轧制,带材不易拉断,并防止跑偏。

冷轧板带生产(cold rolling of strip and sheet)将热轧板卷在常温下轧制成板带材的生产工艺过程。

冷轧板带产品的厚度为 0.1~3.0mm、宽度为 600~2023mm 外表光滑、平直,尺寸公差和力学性能应符合有关标准规定的要求。

在工业兴旺国家,冷轧板带钢产量占钢材总产量的30%左右。

产品品种有各种有色金属合金板带及一般碳素钢板、合金和低合金钢板、不锈钢板、电工钢板、专用钢板及涂镀层钢板等(表 1)。

冷轧板生产可以追溯到 16 世纪,用于轧制造币用的金板和银板。

19 世纪中叶仅能生产宽度 20~50mm 的冷轧窄带钢。

1920 年在美国第一次冷轧宽带钢成功,很快由单机架不行逆式轧机进展到单机架可逆式轧机。

第一套三机架四辊式冷轧机于 1926 年在美国建成,以后相继消灭 4~6 机架连轧机。

中国冷轧窄带钢(宽度≤600mm)生产始于 20 世纪 40 年月连续冷轧窄带钢的五机架 350 冷连轧机已在上海建成。

冷轧宽带钢(宽度>600mm)生产是从 50 年月末期建成第一台单机架四辊可逆式轧机时开头的。

冷轧压下率对产品性能质量的影响

冷轧压下率对产品性能质量的影响冷轧压下率对产品性能质量的影响摘要:本文介绍了冷轧薄板的主要性能指标及其与冲压成形性能之间的关系,通过试验,探讨了冷轧压下率对冷轧板冲压成形性能的影响。

结果表明, 3?5mm厚低碳铝镇静钢热轧板冷轧时,压下率对常规力学性能(ReL、Rm、A80)及n值无明显影响,而对r值有显著影响。

关键词:冷轧压下率冲压成形冷轧薄板1、前言改变轧制压下率便可生产不同规格的冷轧冲压板,但轧机产能和产品性能受到影响,故本文重点探讨了冷轧压下率对冷轧板冲压成形性能的影响,为优化排产提供理论依据。

2、冷轧板主要性能指标1)屈服强度ReL屈服强度ReL表示材料产生屈服时的最小应力。

ReL越小材料越容易加工成形,成形后回弹也越小,贴模性和定形性较好。

2)抗拉强度Rm抗拉强度Rm表示薄板材料在单向拉伸条件下所能承受的最大应力值,是材料的重要力学性能指标,是设计与选材的主要依据;其值越大,冲压成形时零件危险断面的承载能力越高,其变形程度越大;在与成形性能有关指标基本相同时,Rm越大材料综合成形性能越好。

3)伸长率A伸长率A表示薄板材料在单向拉伸条件下试样被拉断后,原始标距的伸长与原始标距的百分比。

一般情况下,A越大,材料允许的塑性变形程度也越大,综合成形性能越好。

4)塑性应变比r塑性应变比r指单向拉伸变形时试样宽度方向的真实应变与厚度方向的真实应变之比。

当r>1时,材料在宽度方向收缩比厚度方向变薄更容易,拉伸毛坯的径向收缩不容易起皱,并且拉力也小,传力区不容易拉破。

5)应变硬化指数n应变硬化指数n是金属薄板在塑性变形过程中,形变强化能力的一种量度。

n值与失稳极限应变有关,所以在冲压成形中n值是一个极为重要的参数指标, n值大不仅能提高材料局部应变能力,即增大失稳极限应变,而且能使应变分布趋于均匀化,提高材料成形时的总体成形极限。

在以拉伸为主的材料成形时, n值小的材料由于变形不均匀,变形的部位不能迅速硬化,易产生裂纹。

冷轧的压下规程

1~2

σZZ1 100

30 110

10 110

20 100

20 90

10

??????? σZ2

2~3

σZZ2 100

40 140

10 120

20 100

20 100

10

??????? σZ3

3~4

σZZ3 100

40 140

10 130

20 130

20 100

10

??????? σZ4

作业

o什么叫优化?轧制规程怎么优化?

(2)穿带时带头咬入轧机后张应力才建立起来,但当时还没有前张应力,这时,如果后张应力过大,就可能发生打滑或断带;

(3)热轧带钢有边裂时,会在张应力远低于屈服应力的情况下,发生断带;

(4)张应力过小,有可能形成活套,或由于相对大的测量噪声影响张力的测量精度;

(5)卷取张力过大会造成心形卷,或退火后板面粘结,卷取张力过小,会造成塌卷或在平整机开卷时,因板层间打滑而产生带钢表面擦伤。

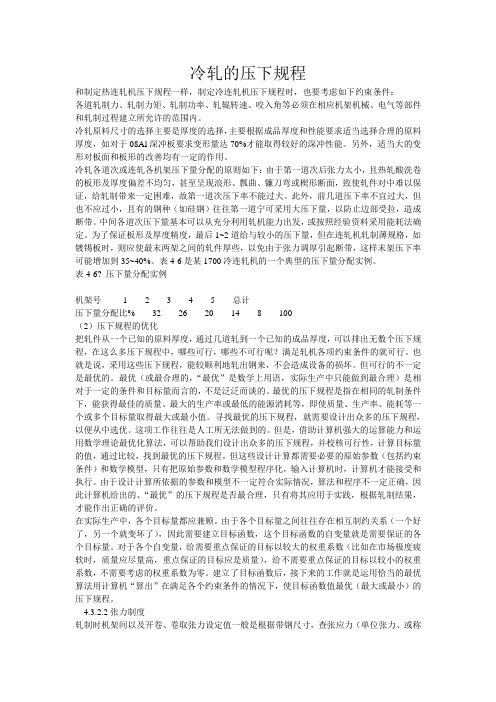

表4-6?压下量分配实例

机架号1 2 3 4 5总计

压下量分配比% 32 26 20 14 8 100

(2)压下规程的优化

把轧件从一个已知的原料厚度,通过几道轧到一个已知的成品厚度,可以排出无数个压下规程,在这么多压下规程中,哪些可行,哪些不可行呢?满足轧机各项约束条件的就可行。也就是说,采用这些压下规程,能较顺利地轧出钢来,不会造成设备的损坏。但可行的不一定是最优的。最优(或最合理的,“最优”是数学上用语,实际生产中只能做到最合理)是相对于一定的条件和目标量而言的,不是泛泛而谈的。最优的压下规程是指在相同的轧制条件下,能获得最佳的质量、最大的生产率或最低的能源消耗等,即使质量、生产率、能耗等一个或多个目标量取得最大或最小值。寻找最优的压下规程,就需要设计出众多的压下规程,以便从中选优。这项工作往往是人工所无法做到的。但是,借助计算机强大的运算能力和运用数学理论最优化算法,可以帮助我们设计出众多的压下规程,并校核可行性,计算目标量的值,通过比较,找到最优的压下规程。但这些设计计算都需要必要的原始参数(包括约束条件)和数学模型,只有把原始参数和数学模型程序化,输入计算机时,计算机才能接受和 执行。由于设计计算所依据的参数和模型不一定符合实际情况,算法和程序不一定正确,因此计算机给出的、“最优”的压下规程是否最合理,只有将其应用于实践,根据轧制结果,才能作出正确的评价。

高强IF+钢的最优热轧卷取温度和冷轧压下率确定

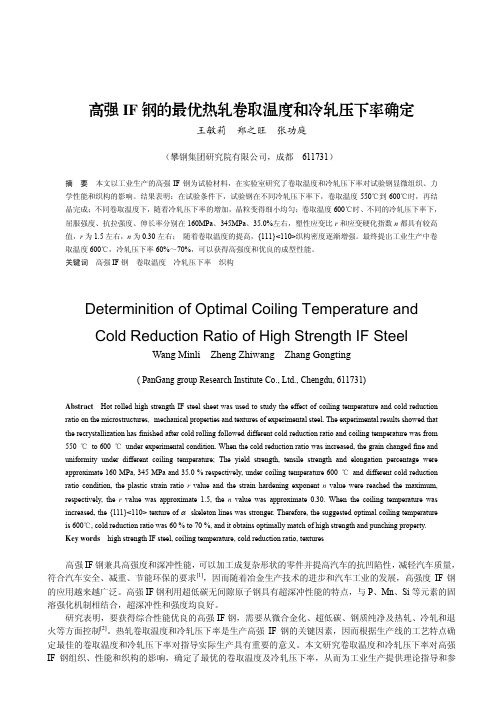

高强IF钢的最优热轧卷取温度和冷轧压下率确定王敏莉郑之旺张功庭(攀钢集团研究院有限公司,成都 611731)摘要本文以工业生产的高强IF钢为试验材料,在实验室研究了卷取温度和冷轧压下率对试验钢显微组织、力学性能和织构的影响。

结果表明:在试验条件下,试验钢在不同冷轧压下率下,卷取温度550℃到600℃时,再结晶完成;不同卷取温度下,随着冷轧压下率的增加,晶粒变得细小均匀;卷取温度600℃时、不同的冷轧压下率下,屈服强度、抗拉强度、伸长率分别在160MPa、345MPa、35.0%左右,塑性应变比r和应变硬化指数n都具有较高值,r为1.5左右,n为0.30左右;随着卷取温度的提高,{111}<110>织构密度逐渐增强。

最终提出工业生产中卷取温度600℃,冷轧压下率60%~70%,可以获得高强度和优良的成型性能。

关键词高强IF钢卷取温度冷轧压下率织构Determinition of Optimal Coiling Temperature andCold Reduction Ratio of High Strength IF SteelWang Minli Zheng Zhiwang Zhang Gongting( PanGang group Research Institute Co., Ltd., Chengdu, 611731)Abstract Hot rolled high strength IF steel sheet was used to study the effect of coiling temperature and cold reduction ratio on the microstructures, mechanical properties and textures of experimental steel. The experimental results showed that the recrystallization has finished after cold rolling followed different cold reduction ratio and coiling temperature was from 550 ℃ to 600 ℃under experimental condition. When the cold reduction ratio was increased, the grain changed fine and uniformity under different coiling temperature; The yield strength, tensile strength and elongation percentage were approximate 160 MPa, 345 MPa and 35.0 % respectively, under coiling temperature 600 ℃and different cold reduction ratio condition, the plastic strain ratio r value and the strain hardening exponent n value were reached the maximum, respectively, the r value was approximate 1.5, the n value was approximate 0.30. When the coiling temperature was increased, the {111}<110> texture of αskeleton lines was stronger. Therefore, the suggested optimal coiling temperature is 600℃, cold reduction ratio was 60 % to 70 %, and it obtains optimally match of high strength and punching property.Key words high strength IF steel, coiling temperature, cold reduction ratio, textures高强IF钢兼具高强度和深冲性能,可以加工成复杂形状的零件并提高汽车的抗凹陷性,减轻汽车质量,符合汽车安全、减重、节能环保的要求[1],因而随着冶金生产技术的进步和汽车工业的发展,高强度IF钢的应用越来越广泛。

不同冷轧压下率对不锈钢性能的影响研究

第6期0引言不锈钢作为一种重要的金属材料,在工业应用中具有广泛的应用价值,特别是在耐腐蚀领域。

在不锈钢生产过程中,冷轧工艺被广泛采用,通过压下操作可以改变不锈钢的物理和力学性能。

冷轧压下率是冷轧工艺中一个关键的参数,它对不锈钢的性能产生重要影响。

因此,研究不同冷轧压下率对不锈钢性能的影响,对于优化不锈钢生产工艺、提高不锈钢性能具有重要意义。

1不锈钢的性能与冷轧压下率的关系1.1不锈钢的基本性能概述不锈钢是一种具有良好耐腐蚀性和机械性能的金属材料。

其基本性能包括出色的耐腐蚀性、高强度和韧性、优良的物理性能以及美观的外观效果。

不锈钢的耐腐蚀性是由其表面形成的钝化膜所提供的,而机械性能受到化学成分、热处理和加工工艺的影响。

此外,不锈钢具有良好的导热性、导电性和磁性。

不同冷轧压下率对不锈钢的性能会产生一定影响,因此进一步研究其影响关系对于优化不锈钢的性能具有重要意义。

1.2冷轧压下率对不锈钢性能的影响机制冷轧压下率是指在室温下对不锈钢进行冷轧变形的程度,它对不锈钢的性能产生显著影响。

冷轧压下率的增加会改变不锈钢的微观组织和晶格结构,进而影响其力学性能、耐腐蚀性能和物理性能等方面。

(1)冷轧压下率的增加导致不锈钢晶粒的细化。

在冷轧过程中,材料受到压力作用,晶粒会发生形变和拉伸,进而使晶粒尺寸减小。

细小的晶粒有助于提高不锈钢的强度和硬度,同时可提高其塑形和韧性。

(2)冷轧压下率的增加会引起不锈钢的应力累积和残余应力。

在冷轧过程中,由于材料的弯曲和拉伸变形,会导致内部应力的积累。

这些残余应力可能会影响不锈钢的机械性能和耐腐蚀性能,并可能引起组织的相变和晶界的变化[1]。

(3)冷轧压下率还会影响不锈钢的表面质量和表面性能。

高压下率的冷轧可能导致不锈钢表面出现划痕、凹陷和纹理等缺陷,从而影响其外观效果和光学性能。

同时,冷轧压下率的变化还可能改变不锈钢表面的氧化膜和钝化膜的形成和稳定性,进而影响其耐腐蚀性能。

2实验方法与材料选择2.1实验样品的选取与制备在研究中选取304不锈钢材料作为实验样品,这是一种常用的奥氏体不锈钢,具有良好的耐腐蚀性、机械性能和加工性能,被广泛应用于工业领域。

压下率对冷轧深冲板的影响

!6£¯ !:£¯ "&( 789789£¯#

"$( ±-Í» £¯# £¯""

(%

$ ’)% *(%

ƽ¾ù

(%

’)%

& *(%

ƽ¾ù

!&

¾§Á£ ¶È

Éø̼ Ì庬 Á¿£¯#

$ $%’!) )( $-, !*( ’’ )( $!%! (%!+! (%!$& (%!!* (%!!’ $%&)* (%**$ $%*)$ $%’’& (%*$’ -%( (

9 ÊÔÑé¹ý³Ì

9:8 ÊÔÑé²ÄÁÏ ¿¼Âǵ½ÊÔÑéÀäÔþ»úµÄÄÜÁ¦£¨×î´óÀ´ÁϺñ¶ÈΪ

’,&((£©£¬Îª±£Ö¤¾ùÔÈϸСµÄÈÈÔþ̬×éÖ¯£¬Ñ¡È¡ ̼º¬Á¿ÔÚÖÐÉÏÏ޵ĵÍ̼ÂÁÕò¾²¸Ö½øÐÐÈÈÔþ£¬ÔÚÈÈ Ôþ¹ý³ÌÖÐÑϸñ¿ØÖÆÎÂ¶È ÖÆ ¶È£¨ÖÕ Ôþ Π¶È +WW"

"#% ÌÖÂÛ ÀäÔþ³ÉÆ·´ø¸Ö& ÖµµÄ´óСÓÉÀäÔþ°åµÄ¸÷ÏòÒì

ÐÔ£¼¬´Ö¯¹¹Ëù¾ö¶¨¡£¸ßµÄ&" ÖµÓÉÇ¿µÄ¡´$$$¡µÍË»ðÖ¯ ¹¹À´±£Ö¤£¶¬øµÍµÄ !& ÖµÓÉÈõµ¡Ä´$$(¡µÖ¯¹¹£Û,£Ý¾ö¶¨¡£

冷连轧过程控制在线负荷分配及修正计算

[4]

王秀梅 ,吕程 ,王国栋 ,等 ・轧制力预报中的神经网络和数 学模型 [J ] ・ 东北大学学报 ( 自然科学版) , 1999 ,20 (3) :319

- 321・ ( Wang X M , L ü C ,Wang G D , et al . Artifical neural network and mat hematical model for t he rolling force prediction [ J ] . Journal of Nort heastern University ( Nature Science) , 1999 , 20 (3) :319 - 321. )

X

( k +1)

9f1 9 x2 9f2 9 x2 … 9 f n- 1 9 x2

( k)

… …

9f1 9 xn 9f2 9 xn …

9 f n- 1 … 9 xn

( k)

x= x

( k)

2. 30 — — — 0. 8 1. 0 0. 9 0. 7 6 900 8 626 7 763 6 038 33. 76 57. 28 34. 38 14. 91

Iron & Steel , 1996 , (7) :48 - 51. ) [3]

4 结 论

(1) 利用 Newton2Rap hson 法可以直接求解

杨节・轧制过程数学模型 [ M ] ・北京 : 冶金工业出版社 , 1993. 24 - 27・

( Yang J . Rolling mat hematical models [ M ] . Beijing : Metallurgy Industry Press ,1993. 24 - 27. )

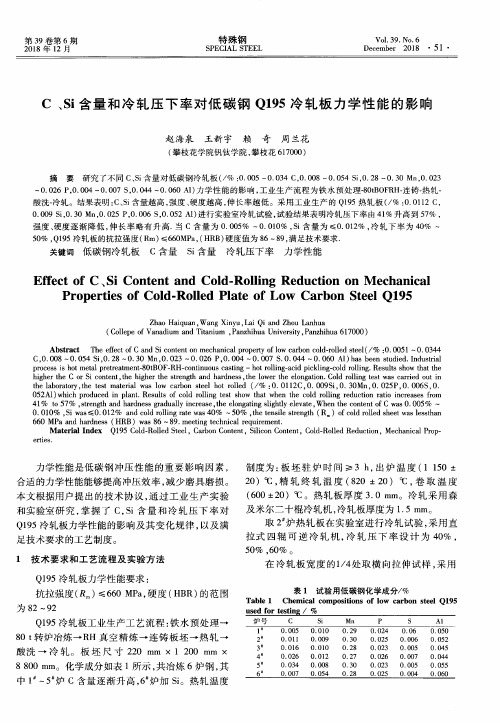

C、Si含量和冷轧压下率对低碳钢Q195冷轧板力学性能的影响

1 技术 要 求和工 艺流 程及 实验 方法

(600 4 -20)℃ 。热 轧 板 厚 度 3.0 mm。冷 轧 采 用 森 及 米尔 二 十棍冷 轧机 ,冷轧 板厚度 为 1.5 mm。

取 2 炉 热 轧板 在 实 验室 进 行 冷轧 试验 ,采用 直 拉 式 四辊 可 逆 冷 轧 机 ,冷 轧 压 下 率 设 计 为 40% ,

关键词 低 碳钢 冷轧板 C含量 Si含 量 冷轧 压下 率 力学性 能

Efect of C 、Si Content and Cold-Rolling Reduction on M echanical

Properties of Cold-Rolled Plate of Low Carbon Steel Q195

应用简单迭代法进行可逆冷轧机负荷分配计算

第19卷第3期2007年3月 钢铁研究学报 Journal of Iron and Steel ResearchVol.19,No.3 March 2007作者简介:沈继程(19812),男,硕士; E 2m ail :shenjicheng @ ; 修订日期:2006211223应用简单迭代法进行可逆冷轧机负荷分配计算沈继程1,2, 矫志杰1, 王国栋1(1.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004;2.上海宝钢集团公司研究院,上海201900)摘 要:根据可逆冷轧机的生产特点,采用了一种简单的迭代方法求解负荷按比例分配构成的非线性方程组,得到总轧制道次数以及各个道次的中间厚度。

通过实例计算证明,这种方法可以获得与传统的Newton 2Raphson 迭代方法计算相同的结果,同时使计算程序大为简化,具有很高的实际应用价值。

关键词:可逆冷轧机;负荷分配;简单迭代法中图分类号:T G 335112 文献标识码:A 文章编号:100120963(2007)0320035203Simple Iteration Method of C alculating Load Distribution forR eversible Cold MillSH EN Ji 2cheng 1,2, J IAO Zhi 2jie 1, WAN G Guo 2dong 1(1.State Key Laboratory of Rolling Technology and Automation ,Northeastern University ,Shenyang 110004,Liaoning ,China ; 2.Research Institute ,Baosteel Group Co Ltd ,Shanghai 201900,China )Abstract :According to the practice of reversible cold mill ,a simple iteration method is used to solve the nonlinear equations which are based on the load distribution ,and the total passes and inter 2stand 2thickness are obtained.The result shows that the thickness distribution achieved by this method is the same as that obtained by traditional Newton 2Raphson iteration method ,and this method is much simpler and can be applied to practical manufacture.K ey w ords :reversible cold mill ;load distribution ;iteration method 现代化的可逆冷轧机具有全数字传动系统、高精度厚度控制功能、良好的板形控制功能、完善的乳化液系统及润滑系统、自动快速换辊装置以及完善的分级计算机控制系统等,可用于轧制特殊规格产品或者特殊钢种,更容易满足客户的小批量、多品种的个性化需求[1],并且可逆冷轧机组的建设投资远远低于冷连轧机组。

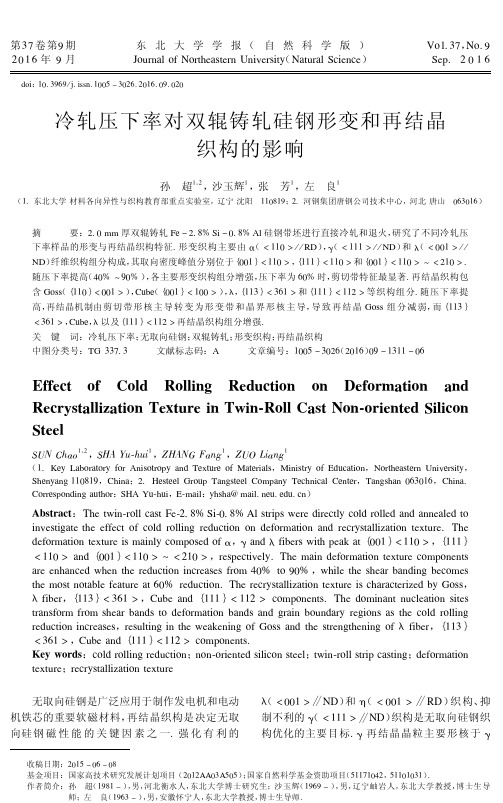

冷轧压下率对双辊铸轧硅钢形变和再结晶织构的影响重点

$! 结果与讨论

双辊铸轧硅钢带坯通体为等轴晶粒, 平均晶 粒尺寸约为 (%% $’$ 织构主要由以 567, 取向为 峰值的 # 织构组成, 同时含有少量{ ""( }& (*" ’

[ "( ] 和 !"## 织 构 $ 图 " 为 经 ,% ! , *% ! , -$ ! 和

下率增大, 以 !"## 织构为主的 " 织构逐渐减弱, 而 ! 织构逐渐增强$ 压下率变化影响形变织构和 组织 ( 剪切带数量、 储能以及晶界储能) , 进而影

( #- C.3 D(A$&(,$&3 *$& !’1/$,&$73 (’8 B.E,%&. $* F(,.&1()/,F1’1/,&3 $* G8%5(,1$’,+$&,-.(/,.&’ 0’12.&/1,3, 4-.’3(’H ##"’#, ,@-1’(;!- I./,..) ?&$%7 B(’H/,..) @$;7(’3 B.5-’15() @.’,.&,B(’H/-(’ "&("#& ,@-1’(" @$&&./7$’81’H (%,-$&:4I! J%K-%1,GK;(1):3-/-(1 ;(1)" ’.%" .8%" 5’)

900四辊可逆冷轧机压下规程设计及机架设计与分析

1200四辊可逆冷轧机压下规程设计及机架设计与分析学院:机械工程学院班级:09级轧钢2班组员:岳猛超付振冲张刚廉慧祁福亮指导教师:许秀梅王健燕山大学专业综合训练(论文)任务书院(系):机械工程学院基层教学单位:冶金系一、 原料及设计技术参数1.1、原料:08F 来料尺寸4.2mm ×1050mm 成品尺寸0.6mm ×1050mm Q235 来料尺寸4.2mm ×1050mm 成品尺寸0.6mm ×1050mm Q195 来料尺寸3.5mm ×1050mm 成品尺寸0.65mm ×1050mm1.2、成品出口速度v=8m/s 。

1.3、开卷机最大张力6吨,卷取机最大张力35吨。

二、 轧辊尺寸的预设定设计课题为“1200四辊可逆冷轧机压下规程设计及机架设计与分析”,则工作辊的辊身长度 L=1200mm ,辊身长度确定后即可根据经验比例值法确定轧辊直径,冷轧板带轧机1L / 2.3~3.0D = 常用比值为2.5 ~ 2.9;2L /0.8~1.8,D = 常用比值为0.9~ 1.4;21/ 2.3~3.5,D D =常用比值为2.5 ~ 2.9;对于支撑辊传动的四辊轧机,一般取21/3~4,D D =其中L 为辊身长度,1D 为工作辊直径,2D 为支承辊直径。

取 L/1D =2.5,12/3,D D =L=1200mm , 1D =480mm , 2D =1440mm三、 压下规程制定3.1、压下规程制定的原则及要求压下规程设计的主要任务是确定由一定来料厚度的板坯经过几个道次后轧制成为用户所需求的,满足用户要求的板带产品。

在此过程中确定所需采用的轧制方法,轧制道次及每个道次压下量的大小,在操作上就是要确定各道次辊缝的位置和转速。

因此,还要涉及到各道次的轧制速度,轧制温度,前后张力及道次压下量的合理分配。

在此过程中,主要考虑设备能力和产品质量,设备能力主要包括咬入条件,轧辊强度和电机功率三个要素,而产品质量主要包括几何精度和力学性能。

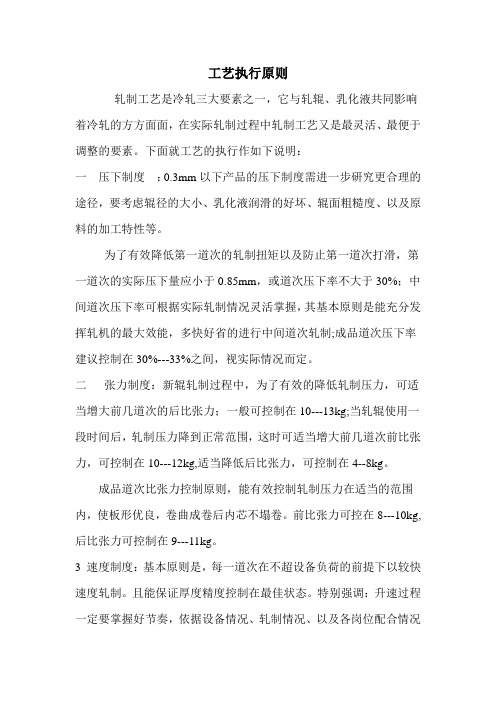

工艺执行原则

工艺执行原则轧制工艺是冷轧三大要素之一,它与轧辊、乳化液共同影响着冷轧的方方面面,在实际轧制过程中轧制工艺又是最灵活、最便于调整的要素。

下面就工艺的执行作如下说明:一压下制度:0.3mm以下产品的压下制度需进一步研究更合理的途径,要考虑辊径的大小、乳化液润滑的好坏、辊面粗糙度、以及原料的加工特性等。

为了有效降低第一道次的轧制扭矩以及防止第一道次打滑,第一道次的实际压下量应小于0.85mm,或道次压下率不大于30%;中间道次压下率可根据实际轧制情况灵活掌握,其基本原则是能充分发挥轧机的最大效能,多快好省的进行中间道次轧制;成品道次压下率建议控制在30%---33%之间,视实际情况而定。

二张力制度:新辊轧制过程中,为了有效的降低轧制压力,可适当增大前几道次的后比张力;一般可控制在10---13kg;当轧辊使用一段时间后,轧制压力降到正常范围,这时可适当增大前几道次前比张力,可控制在10---12kg,适当降低后比张力,可控制在4--8kg。

成品道次比张力控制原则,能有效控制轧制压力在适当的范围内,使板形优良,卷曲成卷后内芯不塌卷。

前比张力可控在8---10kg,后比张力可控制在9---11kg。

3 速度制度:基本原则是,每一道次在不超设备负荷的前提下以较快速度轧制。

且能保证厚度精度控制在最佳状态。

特别强调:升速过程一定要掌握好节奏,依据设备情况、轧制情况、以及各岗位配合情况科学合理的控制。

一般情况下,0----200m/分为升速的第一个台阶;200---500m/分为升速的第二个台阶;500---850m/分为升速的第三个台阶;850---1000m/分为升速的第四个台阶;每个台阶升速要严格按上面所讲:掌握好节奏,依据设备情况、轧制情况、以及各岗位配合情况科学合理的操作控制;每升到一个台阶一定要进行稳定轧制观察20--30秒钟,在确认正常的情况下再进行下一阶段的升速。

以下常用工艺作为生产中工艺选择的参考,必须强调工艺是活的,必须灵活应用,必须尊重事实,要科学合理,适应轧制环境的变化。

轧机道次压下率分配原则

轧机道次压下率分配原则好嘞,今天咱们聊聊轧机道次压下率分配的那些事儿。

别看这话听起来挺高大上的,其实呢,咱们把它想象成一个大厨做菜。

每次下锅的食材得分配得当,才能做出好吃的。

轧机道次就像厨房里的锅台,每次的压下率就是那火候。

火候掌握得好,成品绝对能让人垂涎欲滴,火候掌握得不好,嘿,那可就得吞下去的只有干巴巴的菜了。

说到这压下率,简单说就是金属材料在轧制过程中的变形量。

就像面团,咱们要是压得太薄,等它发酵就成了薄饼,压得太厚,又像一块死面团,根本没法用。

轧机操作的时候,得灵活运用这些压下率。

每道工序都有它的特色,压下率分配得当,成品的质量和性能自然就上去了。

可是,分配不当,可就会出麻烦。

像做饭时,如果火候掌握不精准,那就惨了,熟了的部分香喷喷,生的部分就让人提心吊胆。

再说说轧机道次的每一台轧机,都是独一无二的,就像每个大厨都有自己的拿手好菜。

一个大厨可以把不同的食材调配得恰到好处,而轧机也需要根据不同的材料、厚度和形状来调整压下率。

你想啊,要是拿牛排做成了牛肉干,真是得不偿失。

这样一来,就需要咱们的轧机工人们,像调味师一样,掌握好每个压下率的比例,确保每次轧制都能完美出炉。

压下率的分配,还得考虑到整个轧制过程的稳定性。

比如说,一台轧机在进行多道次轧制的时候,就像一场接力赛,每个环节都得顺畅。

要是中间有人掉链子,那就真是功亏一篑。

想想看,如果第一棒跑得飞快,第二棒却像蜗牛一样慢,那可不就影响了整体的成绩吗?同样的道理,轧机道次的压下率分配不当,会造成局部变形、裂纹、甚至是整个材料的报废。

有些人可能会觉得,压下率分配就是个技术活儿,跟咱们没关系。

其实不是这样的,日常生活中也有许多类似的例子。

比如说,做蛋糕时,面粉、糖、鸡蛋的比例不对,那可是大事儿。

说不定你一不小心就做成了“奇葩蛋糕”,让人哭笑不得。

这就像轧机道次的压下率,恰到好处才能让每个材料都发挥出它的最好状态。

轧机的压下率分配还得考虑到经济性。

大家都知道,轧制的时候,如果每道工序都用太大的压下率,不仅浪费能源,还得耗费更多的时间。

多辊冷轧机压下位置对板带横向应力分布的影响

多辊冷轧机压下位置对板带横向应力分布的影响由于在冷轧宽薄板带的过程中,板形是衡量产品质量的一个非常重要的指标。

然而,影响板形的因素非常多:来料板形、轧制规程、轧辊热凸度、冷却等因素;调整板形的手段也很多,例如:轧辊倾斜调整、弯辊、分段冷却、CVC技术、窜辊、锥度辊等。

本文从不同的角度出发,采用有限单元法分析多辊轧机压下位置对板带横向应力分布的影响,从而得出压下位置对板形的影响。

有限单元法是利用电子计算机进行数值模拟分析的方法,目前在工程领域中的应用非常广泛。

在轧制过程的弹塑性有限元分析中,按所用的有限元计算方法可以分为两大类:迭代算法求解微分方程的隐式算法和差分积分方法求解微分方程的显式算法。

本文仿真计算采用迭代算法求解微分方程的隐式算法,该算法具有无条件稳定的优点。

1 原理本次分析源于埃里支点,因为轧辊座是矩形体,其构成辊系的支撑辊和工作辊都是圆柱体,支撑辊又是以多点梁的支撑形式安装在轧辊座上,其传力结构方式可以视为一个整体机构,从材料力学的角度来说,只有两压下装置布置于以轧件宽度为计算基础的埃里支点的位置上(埃里支点计算公式,式中n为支点个数)时,其挠度最小。

但是,在实际轧制过程中,除了追求整套辊系的挠度最小以外,还必须考虑其他的板形调节手段,以及生产效率,使之达到综合运用的最佳效果。

2 模型2.1 三维几何模型三维几何模型采用1400mm十二辊单机可逆轧机的实物尺寸,在三维软件中建立该模型,然后导入到有限元分析软件中。

在有限元分析软件中的三维几何模型如下图所示(其中压下位置中心距指的是两个压下油缸中心距以及位于下辊箱底部相应位置的垫块中心距;轧制带材的宽度为1250mm,厚度为2.5mm):图1 三维几何模型Fig.1 The three-dimensional geometrical model2.2 边界条件在有限元分析软件里面设置三维几何模型的边界条件如下:两轧制压力均为3.92×106N;带材上的左右张力为9.8×104N;在牌坊的底部建立一个固定面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧工艺措施原则

1.头几道次尽量多轧,充分利用材料的塑性,并减少头尾几何废料长度,提高成品率;

2.最终道次压延率控制在40~50%范围内,以提高板形质量和厚度精度;

3.中间道次压延率尽可能接近,以提高轧制过程的稳定,并采用最大速度轧制,使板卷温度在90~120℃之间,满足轧制硬合金辊形的需要;

4.末二道次压延率控制在40%左右,以控制板形为主,为终道次提供平直的带材,从而提高终轧道次的速度,以减少断带和波浪;

5.通过理论计算,最大轧制力不超过额定轧制力,以满足轧辊强度的需要,但各道次尽量采用大压下量轧制,减少轧制道次,提高劳动生产率;

6.前几道次轧制时,由于板带较厚,采用前张力大于后张力轧制,后几道次轧制时,由于板带较薄,采用后张力大于前张力轧制,带材不易拉断,并防止跑偏。

冷轧板带生产(cold rolling of strip and sheet)

将热轧板卷在常温下轧制成板带材的生产工艺过程。

冷轧板带产品的厚度为0.1~3.0mm、宽度为600~2000mm表面光洁、平直,尺寸公差和力学性能应符合有关标准规定的要求。

在工业发达国家,冷轧板带钢产量占钢材总产量的30%左右。

产品品种有各种有色金属合金板带及普通碳素钢板、合金和低合金钢板、不锈钢板、电工钢板、专用钢板及涂镀层钢板等(表1)。

冷轧板生产可以追溯到16世纪,用于轧制造币用的金板和银板。

19世纪中叶仅能生产宽度20~50mm的冷轧窄带钢。

1920年在美国第一次冷轧宽带钢成功,很快由单机架不可逆式轧机发展到单机架可逆式轧机。

第一套三机架四辊式冷轧机于1926年在美国建成,以后相继出现4~6机架连轧机。

中国冷轧窄带钢(宽度≤600mm)生产始于20世纪40年代连续冷轧窄带钢的五机架350冷连轧机已在上海建成。

冷轧宽带钢(宽度>600mm)生产是从50年代末期建成第一台单机架四辊可逆式轧机时开始的。

70年代以后又建成五机架四辊连轧机和全连续式冷轧机。

世界各国的冷轧机已超过480套。

最早冷轧

板带的轧机是二辊式的,以后为了轧制更薄更硬的带钢,出现了工作辊径小而刚性较大的四辊、六辊、偏八辊、12辊、20辊及更多辊系组成的轧机(见图1)。

冷轧机按机架数目与操作方式又可分为单机架可逆式及多机架连续式轧机。

主要冷轧机型式及特点列于表2。

冷轧方式有单机架可逆式、多机架连续式及全连续式等3种。

单机架可逆式冷轧包括在单机架的四辊轧机、偏八辊轧机(MKW)、HC轧机(即MS轧机)及20辊轧机上往返轧制。

适用于生产多品种小批量冷轧板带钢。

四辊可逆式冷轧机应用最广,常用于轧制0.2mm以上的碳素钢或低合金钢。

轧制硅钢、不锈钢、高合金钢等特殊钢时多采用偏八辊轧机、HC轧机,或多辊轧机。

连续式冷轧在3~6个机架组成的机组中连续轧制。

机架数目越多,总压下率越大,产品厚度越薄;轧制速度越快,产量越大;适用于产量高、品种规格少的碳素钢汽车板以及镀锌、镀锡、涂层用的原板等。

早期的连轧机有一台开卷机、一台卷取机和一台助卷器。

近代的连轧机则装有两台开卷机、两台卷取机和两台助卷器及自动穿带装置,采用了快速换辊、液压压下、弯辊技术、移辊技术(如连续变凸度cvc)和自动控制等技术。

轧制速度高达41.6m/s,卷重达到45~60t,年产量达100万t以上。

全连续式冷轧出现于20世纪20年代。

带钢卷在进入轧机前,前一卷尾同后一卷头焊接,采用活套贮存足够的带钢,保证在焊接时轧机仍继续轧制。

由计算机控制轧制过程,在动态中即可改变规格(见动态变规格轧制)。

轧制后由飞剪切断,分卷,或者轧后继续连续退火、平整,再行切断、分卷。

全连续轧机轧制时无需穿带和甩尾,节省了换卷间隙时间,消除了钢卷头尾厚度超出公差的废品,提高了板带轧制精度和收得率。

全连续轧机年产量达200万t以上。

中国上海建成的冷轧带钢厂采用的就是五机架全连续式冷轧工艺(图2)。

冷轧板带生产工艺流程包括除鳞、冷轧、退火、平整、涂镀、剪切和包装等,典型的工艺流程图如图3所示。

除鳞除去板带表面氧化物的生产工艺过程。

除鳞的方法有酸洗、碱洗及机械除鳞等。

采用较多的是酸洗方法。

碱洗常用于特殊钢种的除鳞。

20世纪80年代机械除鳞投产使用,适用于碳素钢及对650MPa级的低合金钢除鳞。

酸洗过去用硫酸,现在多用盐酸。

酸洗前先进行焊接并卷(有的先经连续初退火),酸洗后进行清洗、烘干和剪切、分卷。

常用的酸洗方式有连续式酸洗(卧式、立式及浅槽酸洗)、推拉式酸洗。

酸洗的

速度达到282m/min。

酸洗后的酸残液均要进行回收再生处理。

冷轧除鳞后的板带坯在冷轧机上轧制到成品的厚度。

一般不经中间退火。

冷轧分单片轧制和成卷轧制。

单片轧制(图la.1)时没有张力,轧制的产品较厚(>1mm),速度较低(<2m/s),仅用于轧制少量特殊用途的钢板。

成卷轧制采用张力卷取和开卷装置,速度高(达41.6m/s),道次压下率大,板形平直。

成卷轧制分为单机架可逆式(图1a)和多机架连续式(图1b)。

冷轧总压下率一般为60%~90%。

轧制中各

机架(或道次)压下量分配根据轧机允许的轧制力、功率和速度,考虑到产量、质量等因素综合制定(见板带轧制规程设计)。

冷轧中的工艺润滑(见冷轧板带工艺润滑)起润滑和冷却作用。

一般采用冷却性能好的乳化液.车L制薄或硬的金属时,用润滑性能好的纯油润滑剂;如轧制镀锡薄板或不锈钢板用棕榈油等。

退火目的在于消除冷轧加工硬化,使钢板再结晶软化,具有良好的塑性(见冷轧板带退火)。

平整以0.5%~4%的压下率轻微冷轧。

平整的目的是:(1)防止带钢拉伸发生明显的屈服台阶并得到必要的力学性能;(2)改善带钢的板形;(3)达到要求的表面粗糙度。

涂镀、剪切和包装需涂镀的板带坯送镀锌、镀锡、镀铝或有机涂层机组加工。

一般冷轧板带平整后送剪切机组剪切。

纵剪用于剪边或按需要的宽度分条;横剪是将板带按需要的长度切成单张板。

剪切后的成品板带经检验分类后(或在线自动化分选包装),涂防锈油包装出厂。

展望从20世纪80年代末期世界冷轧板带生产技术来看,由于连轧的优点,大量的普通板带及镀、涂层板带仍以连轧生产为主流,并向全连续化生产即无头轧制方向发展。

提高装机水平,进一步提高产品质量以及实现全连续化、自动化生产是冷轧板带的主要发展趋势。

提高产品质量 20世纪60年代后期普遍装设了厚度自动控制(AGC)系统,70年代新建的轧机多采496用响应速度快的液压微调,使带材的公差缩小到±4μm。

平直度控制方面将更广泛采用轧辊连续可变凸度(CVC或UPC)技术,组成板形闭环控制系统(见平直度控制)。

人工智能系统将更广泛地被采用。

连续化生产不再是一味追求高的轧制速度、大的卷重和大的传动功率,而是在提高产品质量满足市场需求的前提下,减少设备、简化工艺、向全连续化生产的方向发展,目的在于将冷轧生产中各独立的工艺过程连接起来。

从20世纪80年代初期起仅10年时间,开发了酸洗、轧制乃至与退火、精整全连续的联合的生产工艺,世界各国改建新建了14条这样生产线。

从生产品种安排

来看,分工将更为专业化。

大量板带由联合生产线生产。

一些较厚的(>mm)、轧后经罩式炉退火、平整并剪切成单张的成品,可由一般冷轧车间生产。

联合生产工艺将原来12天的生产周期可望减少到不足1小时或更短的时间。

小辊径化趋势不是沿着传统多辊轧机的方向发展,而是利用多辊轧机优点开发新的机型(见彩图插页第13页),如采用偏八辊轧机、异径辊轧制及异步轧制。

酸洗除鳞将更广泛采用浅槽湍流技术及无酸除鳞新工艺,对于产量小于100万t的冷带工厂,采用推拉式酸洗线;连续退火将向降低消耗、降低维护费用、扩大处理范围方向发展。