氨系统管道焊缝检验记录(焊缝射线探伤报告)

焊接工作记录表

工程名称临沂金锣文瑞高低温车间制冷设备配件维修分项工程名称氨制冷系统安装日期2015.5.12 管线号G0105-350 焊接方法氩弧焊打底,手工电弧焊盖面设备名称压力管道环境温度25℃相对湿度40%所用焊接工艺文件焊接作业指导书、焊接工艺评定报告焊口编号焊材焊接电源焊接电流(A)电弧电压(V)焊接速度(cm/min)施焊焊工牌号规格编号种类极性G0105 -B1 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B2 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B3 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B4 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B5 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B6 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B7 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B8 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申备注:注:焊缝返修亦用此表。

管道组装对接及焊缝检查记录

合格

螺栓与螺母

材质、规格符合要求,方向一致、紧力均匀并露出2~3扣,并涂二硫化钼或黒铅粉

合格

阀门安装位置与方向

方向正确位置符合设计和运行实际要求

合格

阀门连接

连接应牢固,垫片整齐、紧密、并应与管道中心线向垂直

合格

操作机构

操作机构灵活准确、传动杆与阀杆轴线夹角不应大于30°

合格

项目部

班组

签证日期年月日

合格

对接管平直度

DN<100㎜

mm

1

合格

DN≥100㎜

mm

3

合格

焊缝与弯管弯曲点的间距

mm

>管子外径,且>100

合格

焊缝与开孔的间距

mm

>50

直管段两个焊缝的间距

mm

>管子外径,且>150

合格

焊缝与支吊架边缘的间距

mm

>50

合格

焊缝检查

符合规定

合格

法兰端面倾斜度

≤1

合格

法兰垫片

符合要求,垫片内径要大于管内径

管道组装对接及焊缝检查记录

建设单位

卡特彼勒(青州)有限公司

施工单位

山东福源设备安装有限公司

工程名称

卡特彼勒(青州)有限公司氧气管道改造工程

施工日期

7.9

分项工程名称

NG102

焊口号

NG102-41~50

检验指标

单位

质量标准

检查记录

标

高

偏

差

架空

mm

<±15

合格

地沟

<±15

合格

立管垂直度

mm

≤2‰且≤15

合格

焊接检测综合实验报告

焊接检测综合实验报告1. 实验目的本实验旨在通过焊接检测综合实验,掌握焊接质量检测的原理、方法和技术。

2. 实验原理焊接是一种常见的连接金属构件的方法,但焊接质量对于连接件的强度和稳定性至关重要。

因此,焊接质量检测具有重要的意义。

本实验采用了以下常见的焊接检测方法:2.1 可视检测可视检测是一种直观的检测方法,通过人眼观察焊接接头表面情况,判断焊接缺陷的存在与程度。

常见的焊接缺陷有焊缝不齐、气孔、夹渣等。

实验中,我们使用放大镜观察焊缝,并结合焊缝图像判断焊缝的质量情况。

2.2 穿透检测穿透检测是一种高频率超声波检测方法,通过超声波穿透焊接接头,检测焊缝中的缺陷。

缺陷会导致超声波的干扰波形,从而通过接收机得到检测结果。

在实验中,我们使用超声波探头对焊接接头进行扫描,然后通过示波器观测超声波的波形,分析焊缝的质量情况。

2.3 磁粉检测磁粉检测是一种使用磁粉材料和磁场检测缺陷的方法。

焊接接头中的缺陷会导致磁场的扭曲,进而吸引住磁粉颗粒。

在实验中,我们在焊接接头表面撒布磁粉,然后观察磁粉分布情况来判断焊缝的质量。

3. 实验步骤1. 准备焊接接头样品,并确保表面清洁、光滑。

2. 进行可视检测,使用放大镜观察焊缝形状,判断焊缝的质量。

3. 进行穿透检测,将超声波探头放置在焊缝位置,并观察示波器上的波形,分析焊缝的质量。

4. 进行磁粉检测,将磁粉撒布在焊接接头表面,并观察磁粉的分布情况,判断焊缝的质量。

5. 根据实验步骤的结果,进行焊缝质量评估。

4. 实验结果与分析根据可视检测,焊缝表面平整,没有明显的焊缝不齐、气孔或夹渣等缺陷。

穿透检测结果显示焊缝中没有明显的干扰波形,表明焊缝没有严重的缺陷。

磁粉检测结果显示焊缝周围磁粉分布均匀,没有明显的聚集点,表明焊缝没有明显的缺陷。

综上所述,本次焊接检测实验的结果显示焊缝质量良好,没有明显的焊接缺陷。

通过可视检测、穿透检测和磁粉检测相结合的方法,我们可以全面地评估焊缝的质量,保证焊接连接的可靠性。

管道焊接检验批质量验收记录2

5

咬边

>0.8mm或>12.5%管壁厚(取二者中的较小值),任何长度均不合格

合格

>0.6%~12.5%管壁厚或>0.4mm(取二者中的较小值),在焊缝任何300mm连续长度中不超过50mm或焊缝的1/6,取二者中的较小值

/

≤0.4mm或≤6%的管壁厚(取二者中的较小值),任何长度均合格

/

总承包单位检查意见:

合格

5

咬边

>0.8mm或>12.5%管壁厚(取二者中的较小值),任何长度均不合格

合格

>0.6%~12.5%管壁厚或>0.4mm(取二者中的较小值),在焊缝任何300mm连续长度中不超过50mm或焊缝的1/6,取二者中的较小值

/

≤0.4mm或≤6%的管壁厚(取二者中的较小值),任何长度均合格

/

总承包单位检查意见:

合格

2

管道焊缝无损检测应符合设计要求和规范规定

合格

一般项目

1

焊缝表面应整齐均匀、无裂纹、未焊透、气孔、加渣、烧穿等缺陷

合格

2

焊缝及其周围应清除干净,不应存在电弧烧伤母材的缺陷

合格

3

焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm

合格

4

焊缝余高应为0mm~2mm,局部不应大于3mm且长度不大于50mm

合格

2

管道焊缝无损检测应符合设计要求和规范规定

合格

一般项目

1

焊缝表面应整齐均匀、无裂纹、未焊透、气孔、加渣、烧穿等缺陷

合格

2

焊缝及其周围应清除干净,不应存在电弧烧伤母材的缺陷

合格

3

焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm

射线检测记录

像质计

Fe10/16和Fe6/12

增感屏

前/后0.05mm

冲洗方式

手动冲洗

显影配方

胶片厂推荐套药

胶片型号

天津III型

显影温度

18℃- 20℃

显影时间

5min

检测比例

5%,10%

检测标准

JB/T4730-2005

合格级别

III级

底片黑度

2.0-3.0

透照方式

焦距(mm)

1.管外径≤89mm,双壁双影椭圆透照

返修片(张)

/

扩探片(张)

/

共拍片(张)

6

执行标准

JB/T4730.2-2005

和各级别

III级

工艺卡编号

RK2009-10-20-02

检测结论:

探伤员:

年月日

射线检测底片评定表

产品名称:PG62137a共1页第1页委托编码:RB2009-10-20-02-55

序号

部位

编号

底片编号

板厚

(规格)mm

底片黑度

外径Φ

拍片张数

T/Do≤0.12

椭圆透照2张

Φ108

6

Φ273/Φ356

6

T/D>0.12

垂直透照3张

Φ133

6

Φ325/Φ377

6

Φ57

2

Φ159

6

Φ406

6

Φ89

2

Φ219

6

Φ426

6

曝光时间和射线能量的选择范围

1最小管压力不能超过标准规定的上限值;

.

2.小管透照曝光时间一般为1—2分钟;大管透照一般为2—5分钟

管道焊接检查记录

20#

φ57*

8

氩弧焊

V

TIG-50

合格

20#

φ57*

9

氩弧焊

V

TIG-50

合格

20#

φ76*4

10

氩弧焊

V

TIG-50

合格

20#

φ76*4

11

氩弧焊

V

TIG-50

合格

安装单位检查评定结果

专业工长(施工员)

检测人员

项目专业质量检查员: 年 月 日

管道焊接检查记录

GD2302011

单位(子单位)工程名称

规格

外观检查

情况

材质

规格及壁厚

20#

φ89*

78

氩弧焊

V

TIG-50

合格

20#

φ89*

79

氩弧焊

V

TIG-50

合格

20#

φ89*

80

氩弧焊

V

TIG-50

合格

20#

φ89*

81

氩弧焊

V

TIG-50

合格

20#

φ108*

82

氩弧焊

V

TIG-50

合格

20#

φ108*

83

氩弧焊

V

TIG-50

合格

20#

φ108*

20#

φ48*3

24

氩弧焊

V

TIG-50

合格

20#

φ48*3

25

氩弧焊

V

TIG-50

合格

20#

φ57*

26

氩弧焊

V

TIG-50

管道对接焊缝射线探伤通用作业指导书

管道对接焊缝射线探伤通用作业指导书云南省火电建设公司作业文件小ZS05 -2006 国电小龙潭电厂三期2⨯300MW机组扩建工程管道对接焊缝射线探伤通用作业指导书1 适用范围射线探伤作为一种比较成熟的无损检测手段,常常成为当今电力建设工程焊接质量检验的首选方法。

但透照质量的优劣,又决定着检测结果的准确性和公正性。

为使国电小龙潭电厂三期2⨯300MW扩建工程#8机组大、中直径钢管射线探伤规范化、标准化,以稳定和提高检验质量,保证施工安全,本作业指导书规定了大、中直径钢管(公称直径大于89mm)对接焊接接头(以下简称焊缝)的射线探伤方法及探伤结果评定要求。

适用于国电小龙潭电厂三期2⨯300MW扩建工程#8机组安装范围内以及为完成本工程而进行的焊工考试、焊工仿样、焊接工艺评定中直径大于89mm,壁厚≤20mm的钢管焊缝的射线探伤以及壁厚≥70mm管道焊缝的中间检验。

设备的入场检验以及公司中心试验室承担的其它工程中条件相同或相似的管道焊缝射线探伤工作也可参照本作业指导书执行。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DL647-2004 《电站锅炉压力容器检验规程》DL869-2004 《火力发电厂焊接技术规程》DL/T821-2002 《钢制承压管道对接焊接接头射线检验技术规程》GB3323-87《钢熔化焊对接接头射线照相和质量分级》JB4730-94《压力容器无损检测》DL5009.1-2002《电力建设安全工作规程》(火力发电厂部份)国电电源[2002]49号《电力建设安全健康与环境管理工作规定》GB4792-84《放射卫生防护基本标准》3 编制依据《云南省火电建设公司企业标准.质量、环境和职业健康安全管理手册及程序文件》云南省火电建设公司小龙潭三期扩建工程项目部2006年01月07日批准 2006年01月07日实施宣ZX.03-2002《国电小龙潭电厂三期2 300MW扩建工程#8机组金属检验/试验施工组织专业设计》及《云南省火电建设公司中心试验室质量管理手册》4 定义4.1 单壁单影外透法:射线源置于管道外,胶片放置在射源另一侧管道内壁相应焊缝区域上并与其贴紧,利用射线对管道焊缝进行探伤的方法。

管道焊缝外观检查记录

管道焊缝外观检查记录

编号01

管道焊缝外观检查记录

编号02

管道焊缝外观检查记录

编号03

管道焊缝外观检查记录

编号04

管道焊缝外观检查记录

编号05

管道焊缝外观检查记录

编号06

管道焊缝外观检查记录

编号07

管道焊缝外观检查记录

编号08

管道焊缝外观检查记录

编号09

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录

管道焊缝外观检查记录。

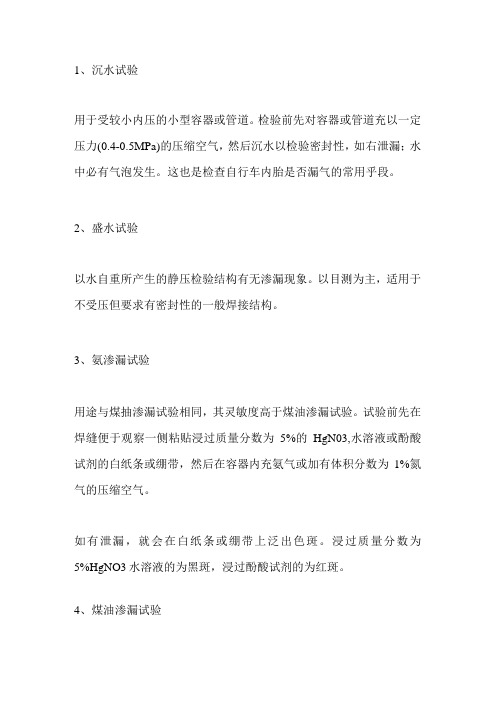

焊缝质量检测

1、沉水试验用于受较小内压的小型容器或管道。

检验前先对容器或管道充以一定压力(0.4-0.5MPa)的压缩空气,然后沉水以检验密封性,如右泄漏;水中必有气泡发生。

这也是检查自行车内胎是否漏气的常用乎段。

2、盛水试验以水自重所产生的静压检验结构有无渗漏现象。

以目测为主,适用于不受压但要求有密封性的一般焊接结构。

3、氨渗漏试验用途与煤抽渗漏试验相同,其灵敏度高于煤油渗漏试验。

试验前先在焊缝便于观察一侧粘贴浸过质量分数为5%的HgN03,水溶液或酚酸试剂的白纸条或绷带,然后在容器内充氨气或加有体积分数为1%氮气的压缩空气。

如有泄漏,就会在白纸条或绷带上泛出色斑。

浸过质量分数为5%HgNO3水溶液的为黑斑,浸过酚酸试剂的为红斑。

4、煤油渗漏试验用于受较小内压及要求有一定密封性的焊接结构。

煤油渗透性强,非常适合焊缝的密封性检验。

检验前先在焊缝便于观察一侧刷石灰水,于燥后在焊缝另一侧刷涂煤油,如有穿透性缺陷,石灰层上会泛出煤油斑或煤油带。

观察时间为15∙30min05、氢质谱试验氧质谱试验是目前密封性检验的最有效手段,氢质谱仪灵敏度极高,可检出体积分数为10-6的氨。

试验前先在容器内充氨,然后在容器焊缝外侧检漏。

缺点是氨气价昂及检验周期较长。

尽管氨气有极强穿透力,但极微小缝隙(此类缝除用其他手段无法检出)的穿透仍须较长时间,一些厚壁容器的检漏往往长达数十小时。

适当加温可加快检漏速度。

6、气密性试验气密性试验是锅炉、压力容器及其他要求气密性重要焊接结构的常规检验手段。

介质为洁净空气,试验压力一般等于设计压力。

试验时压力应逐级递增。

达到设计压力后,在焊缝或密封面外侧涂肥皂水并以肥皂水是否冒泡为检验依据。

因气密性检验有爆炸危险,因此应在水压试验合格后进行。

气密性试验与气压试验是不一样的:1、它的目的不同,气密性试验是检验压力容器的严密性,气压试验是检验压力容器的耐压强度。

其次试验压力不同,气密性试验压力为容器的设计压力,气压试验压力为设计压力的1.15倍。

焊缝射线照相探伤检验报告

43

SP13-B1

Φ2700×14mm

250

11

未见

Ⅰ

44

XJ5-B1

Φ2700×16mm

250

11

未见

Ⅰ

45

XJ6-B1

Φ2700×16mm

250

11

未见

Ⅰ

46

XJ7-B1

Φ2700×16mm

250

11

未见Ⅰ47XJ8-1Φ2700×16mm

250

11

未见

Ⅰ

48

XJ9-B1

Φ2700×16mm

姓名:

姓名:

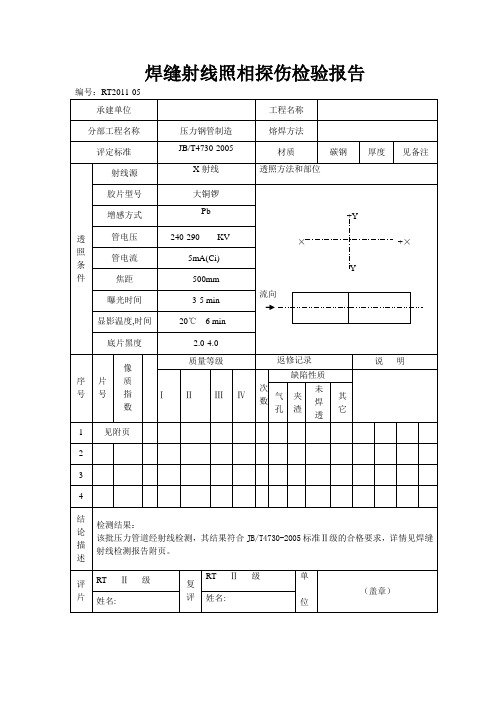

射线检测报告

报告编号:RT2011-05

分部工程名称

压力钢管制造

承建单位

四川温江双竹油罐网架厂

检测日期

2010-12- 11/2011-5-15

探伤标准

JB/T4730-2005

序

号

焊缝编号

规格

一次透照长度mm

象质

指数

缺欠位置、性质

及长度 mm

级别

备注

57

XJ32-B1

Φ2700×16mm

250

10

未见

Ⅰ

81

SCGA6

Φ1800×28mm

250

10

未见

Ⅰ

82

SCGA7

Φ1800×28mm

250

10

未见

Ⅰ

83

SCGA8

Φ1800×28mm

250

10

未见

Ⅰ

初评人员:

级别:RT-Ⅱ 2011年5月17日

复评人员:

级别:RT-Ⅱ2011年5月17日

压力监检管道射线探伤汇总报告

工程编号:安靠封装测试(上海)有限公司现场制氮装置项目

管线编号:32GN03试件名称:工艺管道

仪器型号:XXQ-2505

试件厚度:Φ168×6.0

探伤方法:RT

探伤比例:设计:5%;实际:10%;其中固定焊口检测比例占100%。

焊口总数:20只拍片总数:2只(固定口2个)。

拍片张数:57张

底片

评定结果

Ⅰ

Ⅱ

Ⅲ

Ⅳ

56张

/张

/张

1

说明:

1.本试件按NB/T47013-2015《承压设备无损检测》评定:Ⅱ级为合格.

2.射线底片的象质指数14

3.试件焊工号AK01

4.本试件射线探伤曾发现超标缺陷详见附表.

5.焊缝一次合格率94.4﹪.

审核:日期:2018年04月24日

射线探伤汇总报告

报告编号:ZT/J-2018-RT-009

工程编号:安靠封装测试(上海)有限公司现场制氮装置项目

管线编号:11GA03试件名称:工艺管道

仪器型号:XXQ-2005

试件厚度:Φ219×3.0

探伤方法:RT

探伤比例:设计:5 %实际:12.9 %;其中固定焊口检测比例占42.8%。

焊口总数:31只拍片总数:4只(固定口3个)。

拍片张数:6张

底片

评定结果

Ⅰ

Ⅱ

Ⅲ

Ⅳ

6张

/张

/张

/张

说明:

1.本试件按NB/T47013-2015《承压设备无损检测》评定:Ⅲ级为合格.

2.射线底片的象质指数14

3.试件焊工号AK01

4.本试件射线探伤未发现超标缺陷详见附表.

氨合成装置管道焊接施工方案

XXXXXX公司60万吨合成氨52万吨尿素40万吨二甲醚项目氨合成、氨冷冻工艺管道焊接施工方案编制:审核:批准:XXXXXXXX有限公司2020年5月目录一、工程概况 (3)二、编制依据及验收规范 (3)三、施工准备 (4)四、焊接施工工序 (6)五、施工技术要求 (6)六、质量检查 (11)七、焊后热处理 (12)八、焊缝返修 (13)九、焊接质量保证体系 (13)十、安全施工技术要求 (17)十一、施工HSE保证措施 (19)十二、施工人员计划 (19)十三、施工机具计划 (20)十四、施工进度计划 (20)一、工程概况1.1工程简述1、工程名称:XXXXXX公司60.52.40项目708氨合成、709氨冷冻管道安装工程。

2、工程地点:3、建设单位:XXXXXX公司4、监理单位:XXXXX工程监理有限公司5、设计单位:华陆工程科技有限责任公司6、安装单位:XXXXXXXX有限公司7、XXXXXX公司年产60万吨合成氨、52万吨尿素、40万吨二甲醚工程建设项目新建施工现场,位于山工业园区,该地区属于长江冲积地貌与山区沟壑地貌交汇,第四系以来断裂构造不发育,新构造运动微弱,区域稳定性良好,地势自东南向西北倾斜,东南高,西北低。

8、本项目其中装置的安装工程是60.52.40项目的一个重要组成部分,涉及介质种类多,主要材质有15CrMoG、20G、20、Q235B、Q235B+GALV、A333 Gr.6、A671 60、A335 GR.P11、A335 GR.P91、06Cr19Ni10、L245、A312 GR.321H等。

装置内管线复杂,材质繁多,焊接工程量大,100%探伤管道比例大,管道施工及焊接工艺要求较高。

1.2各种材质管道工程量708氨合成、709氨冷冻管道工程量二、编制依据及验收规范2.1《工业管道工程施工及验收规范》 GB50235-2010 2.2《现场设备工业管道焊接施工及验收规范》 GB50236-2011 2.3《石油化工剧毒、可燃介质管道工程施工及验收规范》 SH3501-2011 2.4《石油化工工程铬钼耐热钢管道焊接技术规程》 SH/T3520-20042.5《化学工业工程建设交工设计文件规定》HG/T20237-20142.6九江项目部焊接管理规定2.7《碳素钢及合金钢管道焊接工艺标准》QB/12JG6.05-20052.7施工图纸三、施工准备3.1人员准备3.1.1焊工担任管道焊接的焊工必须经过焊接基本知识和实际操作技能的培训,并取得相应的锅炉压力容器压力管道焊工考试合格证及经并经项目质量部考试合格,具备颁发的焊工上岗证,才能进入施工现场焊接作业;施焊前应参加焊接方案的技术交底,掌握本项目焊接工艺的技术要点、难点,严格遵守工艺纪律;3.2焊接检验人员要求3.2.1从事焊接质量检验的人员应具有一定的实践经验和技术水平。

焊管质检记录报告清单

9

RT检验报告

QR09-7

★

10

钢管热处理操作记录

QR08-2(B)

★

11

热处理检验报告及曲线

QR08-11

★

13

(成品)拉伸试验报告

QR10-2

★

14

(成品扩口)压扁试验报告

QR10-3

D<200●

15

(成品)展平试验报告

QR10-3(B)

D>200●

焊接钢管质检记录、报告清单

序号

质控表卡名称

表卡编号

备注

1

材料验收入库通知单

QR6-1

★

2

焊材验收入库通知单

QR6-2

★

3

原材料质量证明书

★

4

焊材质量证明书

★

5

原材料)化学分析报告

QR10-1

★

6

(原材料)力学性能检验报告

QR10-2

★

7

钢管下料成型检验记录

QR11-1(A)

★

8

焊接检验记录

QR07-5

焊接钢管质检记录报告清单序号质控表卡名称表卡编号备注1材料验收入库通知单qr612焊材验收入库通知单qr623原材料质量证明书4焊材质量证明书5原材料化学分析报告qr1016原材料力学性能检验报告qr1027钢管下料成型检验记录qr111a8焊接检验记录qr0759rt检验报告qr09710钢管热处理操作记录qr082b11热处理检验报告及曲线qr081a12焊缝金属化学分析报告qr10113成品拉伸试验报告qr10214成品扩口压扁试验报告qr103d20015成品展平试验报告qr103bd20016晶间腐蚀试验报告qr10417钢管产品检验记录qr11918et检验报告qr0914d15919ut检验报告qr0910d15920水压试验检验报告qr1112用户要求时21钢管成品检验记录qr111022焊管生产流程工艺卡qr051d23产品质量证明书钢管qr1118b必做按产品规格选择检验项目二者选一项

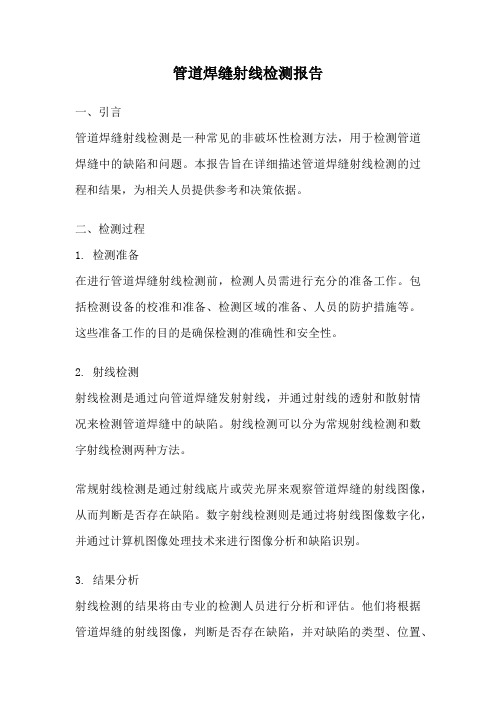

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的非破坏性检测方法,用于检测管道焊缝中的缺陷和问题。

本报告旨在详细描述管道焊缝射线检测的过程和结果,为相关人员提供参考和决策依据。

二、检测过程1. 检测准备在进行管道焊缝射线检测前,检测人员需进行充分的准备工作。

包括检测设备的校准和准备、检测区域的准备、人员的防护措施等。

这些准备工作的目的是确保检测的准确性和安全性。

2. 射线检测射线检测是通过向管道焊缝发射射线,并通过射线的透射和散射情况来检测管道焊缝中的缺陷。

射线检测可以分为常规射线检测和数字射线检测两种方法。

常规射线检测是通过射线底片或荧光屏来观察管道焊缝的射线图像,从而判断是否存在缺陷。

数字射线检测则是通过将射线图像数字化,并通过计算机图像处理技术来进行图像分析和缺陷识别。

3. 结果分析射线检测的结果将由专业的检测人员进行分析和评估。

他们将根据管道焊缝的射线图像,判断是否存在缺陷,并对缺陷的类型、位置、大小等进行详细的描述。

同时,他们还将根据相关标准和规范,评估这些缺陷对管道使用安全性的影响,并提出相应的建议和措施。

三、检测结果根据我们的射线检测结果,对于该管道焊缝,存在以下缺陷:1. 缺陷类型:焊缝内部气孔缺陷位置:管道焊缝的上部缺陷大小:最大直径为5mm缺陷对安全性的影响:该缺陷对管道的使用安全性没有明显的影响,但需要注意日后的维护和修复。

2. 缺陷类型:焊缝内部夹渣缺陷位置:管道焊缝的中部缺陷大小:长度约为10cm缺陷对安全性的影响:该缺陷对管道的使用安全性有一定的影响,建议对该缺陷进行修复和强化。

四、建议与措施根据射线检测结果,我们提出以下建议和措施:1. 对于焊缝内部气孔,建议进行定期的检查和维护,确保其不会进一步扩大和影响管道的使用安全性。

2. 对于焊缝内部夹渣,建议尽快进行修复和强化,以消除其对管道使用安全性的影响。

五、结论管道焊缝射线检测是一种可靠的非破坏性检测方法,可以有效地检测管道焊缝中的缺陷和问题。

管道环焊缝射线检测工艺规程(修改版)

管道环焊缝射线检测工艺规程(修改版)管道环焊缝射线检测工艺规程ZJ/GC 01-031.范围本规程规定了射线检测人员资格、所用设备、器材、检测工艺和质量分级等。

本规程适用X射线照相方法和AB级质量要求检查壁厚为2-30mm的低碳钢和低合金钢质石油天然气长输、集输管道及其它石油管线的环向对接焊缝。

2. 规范性引用文件下列文件的条款通过本规程引用而成为本规程的条款。

凡其是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订不适用于本规程。

凡是不注日期的引用文件,其最新版本适用于本规程。

SY4056 石油天然气钢质管道对接焊缝射线照相及质量分级GB4792 放射线卫生防护基本标准GB561 线型象质计GB/T12605 钢管环焊缝熔化焊对接接头射线照相工艺及质量分级ZJ/GD03 现场射线检测安全规定3.检测人员3.1从事射线探伤人员必须经专业技术培训,掌握一定的探伤基础知识和操作技能及安全、卫生防护知识,并持有相关部门颁发的相应资格证书。

3.2 评片人员具备校正视力≦1.0,具能判别出400mm距离处高0.5mm、间距0.5mm的一组印刷字母。

3.3 进行射线检测时,检测人员必须严格遵守国家标准GB4792《放射线卫生防护基本标准》和ZJ/GD03 《现场射线检测安全规定》中的有关规定。

当工作环境不符合本规范工艺要求和安全规定时,检测人员有权拒绝探伤。

4. 设备和器材4.1 公司现有设备及其透照厚度范围见表1。

表14.2 在满足射线穿透力的前提下,宜使用较低管电压,曝光量不低于15mAmin,以提高射线照相灵敏度,如管径小于或等于114mm的对接环缝采用双壁双影法时,可适当提高管电压,以减少曝光时间和增大宽容度。

4.3 胶片和增感屏4.3.1 在满足灵敏度要求的情况下,X射线一般选用J2型胶片,如天津III型、上海A、乐凯等。

4.3.2 射线透照采用铅箔增感屏,不得采用荧光增感屏和荧光金属增感屏。

管道焊接检查记录

20#

φ89*

43

氩弧焊

V

TIG-50

合格

20#

φ89*

44

氩弧焊

V

TIG-50

合格

安装单位检查评定结果

专业工长(施工员)

检测人员

项目专业质量检查员: 年 月 日

管道焊接检查记录

GD2302011

单位(子单位)工程名称

安利10#楼改造工程

子分部(系统)工程名称

管道安装工程

验收部位、区、段

蒸汽管道安装

规格

外观检查

情况

材质

规格及壁厚

20#

φ89*

78

氩弧焊

V

TIG-50

合格

20#

φ89*

79

氩弧焊

V

TIG-50

合格

20#

φ89*

80

氩弧焊

V

TIG-50

合格

20#

φ89*

81

氩弧焊

V

TIG-50

合格

20#

φ108*

82

氩弧焊

V

TIG-50

合格

20#

φ108*

83

氩弧焊

V

TIG-50

合格

20#

φ108*

V

TIG-50

合格

20#

φ89*

48

氩弧焊

V

TIG-50

合格

20#

φ89*

49

氩弧焊

V

TIG-50

合格

20#

φ89*

50

氩弧焊

V

TIG-50

合格

20#

φ89*