第九章 氯霉素的生产工艺原理01

氯霉素生产工艺

一、对硝基乙苯的制备 3. 工艺过程 3)工艺安全注意事项

➢ 浓硝酸是强氧化剂; ➢ 浓硫酸、浓硝酸均有强腐蚀性; ➢ 配制混酸和硝化反应中会产生大量的热量; ➢ 精馏结束时,不得在高温下解除真空,以免热残渣 (含多硝基化合物)与空气接触后氧化爆炸。

20

一、对硝基乙苯的制备 4. 工艺条件及影响因素 1)温度对反应的影响 2)配料比对反应的影响: 3)乙苯质量对反应的影响

14

第三节 氯霉素的生产工艺原理及其过程

15

一、对硝基乙苯的制备 1. 工艺原理

硝化反应

16

一、对硝基乙苯的制备 2. 工艺流程框图

17

பைடு நூலகம்

一、对硝基乙苯的制备 3. 工艺过程 1)混酸的配制

混酸罐内,加入浓度为92%以上的硫酸。搅拌和冷 冻条件下,以细流方式缓慢加水,并控制体系温度在40 ~ 45 ℃之间。加水完毕后,降温至35 ℃,继续加入浓度 为96%的硝酸,控制温度不超过40 ℃。 ★ 注意:生产中混酸的配制方式与实验室不同。

18

一、对硝基乙苯的制备

3. 工艺过程

2)硝化反应

在装有旋桨式搅拌的铸铁硝化罐中,先加入乙苯并 开动搅拌。将温度调至28 ℃后,滴加已配制好的混酸, 并控制反应温度在30 ~ 35 ℃。混酸滴加完毕后,保温 并继续搅拌1小时,使反应完全。随后,将反应体系冷 却至20 ℃,静置分层。下层废酸液分去后,用水洗去 上层硝化产物中的残留酸,再用碱液洗去酚类副产物, 最后用水洗去残留碱液,剩余溶液送往蒸馏岗位。

29

三、对硝基-α-溴代苯乙酮的制备 3. 工艺条件及影响因素

1)本反应要严格控制溶剂中的水分,否则会使“诱 导期”延长,甚至反应不进行。 2)本反应应避免与金属(如铁)接触,否则可能引 起芳环发生溴化反应。 3)虽然反应生成的溴化氢可作为催化剂,当反应结 束后,应尽量排走反应体系中残留的溴化氢,否则会 严重影响下一步反应。

(完整word版)氯霉素的生产工艺

(完整word版)氯霉素的生产工艺氯霉素的生产工艺班级:09级药学姓名:张晓敏学号:180112009053§1 概述一、药物名称及结构式药物名称:氯霉素(Chloramphenicol ,14-1)化学名称:D-苏氏-(-)-N-[α-(羟基甲基)-β-羟基-对羟基苯乙基]-2,2-二氯乙酰胺(D-threo-(-)-N-[α-(hydroxymethyl )-β-hydroxy-p-nitrophenethyl]-2,2- dichloroacetamide )分子式:C 11H 12Cl 2N 2O 2 分子量:323.13结构式:二、理化性质物理性质:白色或微带黄绿色的针状、长片状结晶或结晶性粉末,味苦。

注射液为无色或微带黄色的澄明液体。

熔点149~153℃。

在甲醇、乙醇、丙酮、或丙二醇中易溶。

比旋度25[D]α+18.5~21.5°(无水乙醇)。

化学性质:在干燥时稳定;耐热,煮沸也不见分解(水溶液煮沸5小时对抗菌活性无影响);在弱酸性和中性溶液中较安定,遇碱类易失效,在强碱强酸条件下可水解。

三、药理性质1、药用作用:氯霉素为广谱抗生素(抑制细菌内转肽酶,使肽链的增长受阻从而阻止蛋白质的合成)。

一般氯霉素对革兰氏阴性菌作用较革兰氏阳性菌强。

敏感菌:①肠杆菌科细菌(如大肠杆菌、产气肠杆菌、克雷伯氏菌、沙门氏菌等);②炭疽杆菌、肺炎球菌、链球菌、脑膜炎球菌、李斯特氏菌、葡萄球菌等;③衣原体、钩端螺旋体、立克次体;④厌氧菌如破伤风梭菌、产气荚膜杆菌、放线菌及乳酸杆菌、梭杆菌等;⑤对绿脓杆菌、结核杆菌、病毒、真菌等均无效。

2、不良反应:①骨髓造血机能紊乱:血小板减少、粒细胞缺乏、再生障碍性贫血、溶血性;②灰色综合症(多见于新生儿、早产儿。

及早停药,尚可完全恢复);③可引起视神经炎、视力障碍、多发性神经炎、神经性耳聋、以及严重失眠,有时发生中毒性精神病,主要表现为幻视、幻听、定向力丧失、精神失常等(常在长程治疗时发生,及早停药,常属可逆);④过敏反应较少见。

氯霉素工艺流程图

氯霉素工艺流程图氯霉素是一种广谱抗菌药物,被广泛用于医疗、养殖和农业行业。

下面是一份氯霉素的工艺流程图:一、原料准备:1. 取得氯霉素的原料,包括醋酸钠、4-氯-3-亚硝基苯甲酸、亚硝基乙酸甲酯、重铬酸钾、氢氧化钠等。

2. 对原料进行筛查和测试,确保原料的质量和纯度。

二、反应:1. 将亚硝基乙酸甲酯添加到反应釜中,然后加入亚硝基乙酸钠溶液。

2. 在搅拌下将反应釜加热至40-45℃,维持2-4小时。

3. 加热的同时,将4-氯-3-亚硝基苯甲酸逐渐加入反应釜中。

4. 反应釜中的液体继续保持在40-45℃下搅拌2-4小时,直到化合物充分反应。

三、中和:1. 将反应得到的溶液缓慢地加入到冷却器中。

2. 将冷却后的溶液进行中和,将溶液的酸性中和为碱性。

3. 使用适量的氢氧化钠溶液来中和。

四、沉淀:1. 在中和的过程中,使用重铬酸钾作为指示剂。

2. 当溶液中的重铬酸钾颜色由红变绿时,表示中和完成。

3. 停止加入氢氧化钠溶液,溶液中析出的沉淀物即为氯霉素。

五、过滤和干燥:1. 用真空过滤将溶液中的沉淀物过滤出来。

2. 将过滤后的沉淀物洗净并进行再过滤。

3. 将过滤后的沉淀物进行干燥,得到氯霉素的固体产物。

六、粉碎和包装:1. 对干燥后的氯霉素固体进行粉碎,使其具有合适的颗粒大小。

2. 将粉碎后的氯霉素进行包装,并进行质量检测。

3. 将符合质量要求的氯霉素产品进行存储和运输。

这是一种常见的氯霉素工艺流程图,具体的细节可能因不同的厂家和工艺条件而有所不同。

在实际操作中,还需要注重安全和环境保护,合理配置设备和工艺参数,确保生产质量和效率。

氯霉素的生产工艺

氯霉素的生产工艺班级:09级药学姓名:张晓敏学号:180112009053§1 概述一、药物名称及结构式药物名称:氯霉素(Chloramphenicol ,14-1)化学名称:D-苏氏-(-)-N-[α-(羟基甲基)-β-羟基-对羟基苯乙基]-2,2-二氯 乙酰胺(D-threo-(-)-N-[α-(hydroxymethyl )-β-hydroxy-p-nitrophenethyl]-2,2- dichloroacetamide )分子式:C 11H 12Cl 2N 2O 2分子量:323.13结构式:二、理化性质物理性质:白色或微带黄绿色的针状、长片状结晶或结晶性粉末,味苦。

注射液为无色或微带黄色的澄明液体。

熔点149~153℃。

在甲醇、乙醇、丙酮、或丙二醇中易溶。

比旋度25[D]α+18.5~21.5°(无水乙醇)。

化学性质:在干燥时稳定;耐热,煮沸也不见分解(水溶液煮沸5小时对抗菌活性无影响);在弱酸性和中性溶液中较安定,遇碱类易失效,在强碱强酸条件下可水解。

三、药理性质1、药用作用:氯霉素为广谱抗生素(抑制细菌内转肽酶,使肽链的增长受阻从而阻止蛋白质的合成)。

一般氯霉素对革兰氏阴性菌作用较革兰氏阳性菌强。

敏感菌:①肠杆菌科细菌(如大肠杆菌、产气肠杆菌、克雷伯氏菌、沙门氏菌等);②炭疽杆菌、肺炎球菌、链球菌、脑膜炎球菌、李斯特氏菌、葡萄球菌等;③衣原体、钩端螺旋体、立克次体;④厌氧菌如破伤风梭菌、产气荚膜杆菌、放线菌及乳酸杆菌、梭杆菌等;⑤对绿脓杆菌、结核杆菌、病毒、真菌等均无效。

2、不良反应:①骨髓造血机能紊乱:血小板减少、粒细胞缺乏、再生障碍性贫 血、溶血性;②灰色综合症(多见于新生儿、早产儿。

及早停药,尚可完全恢 复);③可引起视神经炎、视力障碍、多发性神经炎、神经性耳聋、以及严重失眠,有时发生中毒性精神病,主要表现为幻视、幻听、定向力丧失、精神失常等(常在长程治疗时发生,及早停药,常属可逆);④过敏反应较少见。

氯霉素的合成工艺

氯霉素的合成工艺11.1 概述氯霉素(Chloramphenicol),化学名为D-苏*-(-)-N-((alpha-羟甲基)-beta-羟基-beta-对硝基苯乙基)-2,2-二氯乙酰胺(D-threo-(-)-N-((alpha-hydroxymethyl)-beta-hydroxy-beta-p- nitrophenethyl)-2,2-dichloroacetamide)。

*注:在Fischer投影式中,两个相邻的手性碳原子上如有相同的原子或基团,它们不在同一边的称为苏式,在同一边的称为赤式(邢其毅:基础有机化学,第二版(上),p173)。

氯霉素为白色或微带黄绿色的针状、长片状结晶或结晶性粉末。

味苦。

熔点149~153℃。

易溶于甲醇、乙醇和丙酮等有机溶剂,微溶于水。

比旋度[alpha]D25=+18.5~+2l.5度(无水乙醇)。

氯毒素是广谱抗菌素,主要用于伤寒杆菌,痢疾杆菌、脑膜炎球菌、肺炎球菌的感染,亦可用于立克次体感染。

其主要副作用是抑制骨髓造血机能,引起粗细胞及血小板减少症或再生障碍性贫血。

但仍是治疗伤寒的首选药物。

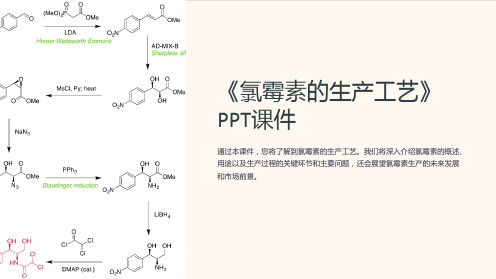

11.2 氯霉素的合成路线氯霉素的碳骨架具苯丙基结构,按碳骨架的构建方法,氯霉素主要有两类合成路线,即分别以具有苯甲基结构和苯乙基结构的化合物为原料的合成路线。

氯霉素分子含两个手性中心,可以考虑用以下方法解决:①使用含指定手性中心的原料;②利用空间效应;③利用立体选择性的反应方法。

11.2.1 以具苯甲基结构的化合物为原料(1) 以硝基苯甲醛为原料①与甘氨酸反应,再酯化,拆分和还原。

此法步骤少,而且产物几乎都为苏式,我国曾采用。

但对硝基苯甲醛用量大,硼氢化钙还存在供应问题。

②与乙醛缩合经对硝基肉桂醇合成氯霉素。

此法使用符合构型要求的反式对硝基肉桂醇为中间体经过溴水加成引入二个官能团,而且产物为苏式。

这条路线的合成步骤不长,而且各步收率不低,是有发展前途的合成方法。

(2) 以苯甲醛为原料硝化时需-20℃低温,限制了此法的应用。

第九章 氯霉素的生产工艺原理01

9

9

二、苏型外消旋体拆分法工艺路线

(二)对硝基苯甲醛为原料经对硝基肉桂醇的合成 路线

10

10

二、苏型外消旋体拆分法工艺路线

(三)以苯甲醛为原料的合成路线

11

11

二、苏型外消旋体拆分法工艺路线

(四)以乙苯为原料经对硝基苯乙酮的合成路线

12

12

二、苏型外消旋体拆分法工艺路线

4

氯霉素最初产自于委内瑞拉链丝菌,1947年首次 发现,是第四个被用于临床的抗生素 。 氯霉素的作用靶点为细菌核糖体的50S亚基,通 过与50S亚基的可逆结合阻断转肽酰酶的作用, 干扰带有氨基酸的胺基酰-tRNA终端与50S亚基 结合,抑制细菌蛋结白质合成。 氯霉素为广谱抗菌药物,主要用于由伤寒杆菌、 5 痢疾杆菌等引发的感染,可用于立克次体感染。 氯霉素主要不良反应为抑制骨髓造血功能,引起 粒细胞及血小板缺乏症或再生障碍性贫血。

6

第二节 合成路线及其选择

7

7

一、氯霉素的逆合成分析

氯霉素的基本骨架为苯基丙烷结构,切断位点可选 在C1—C2间的价键或C2—C3间的价键。从C1— C2间切断,可逆推到4-硝基苯甲醛或苯甲醛以及两 碳结构片段;从C2—C3间切断,则可逆推至乙苯或 苯乙烯以及碳一结构片段。

8

8

二、苏型外消旋体拆分法工艺路线

(五)以乙苯为原料经对硝基苯乙酮肟的合成路线

13

13

二、苏型外消旋体拆分法工艺路线

(六)从苯乙烯出发经α -羟基对硝基苯乙胺的合成 路线

14

14

二、苏型外消旋体拆分法工艺路线

(七)从苯乙烯出发制成β-卤代苯乙烯经Prins反应 的合成路线

15

第九章-氯霉素生产工艺第二节 氯霉素的工艺路线的设计与评价

第一节 概述 第二节 氯霉素的工艺路线的设计与 评价 第三节 氯霉素的生产工艺原理及其 过程

1

第二节 氯霉素的工艺路线的设计与评价

一、分子结构的逆合成分析

问题1:如何方便 构建三个碳原子的 链状烷烃结构?

问题2:如何构建 手性中心以得到D苏型产物?

2

★苯基丙烷骨架的构建方式

✓优点:第一步缩合时所得产物几乎均为苏型,可拆分得到单 一异构体。 ✓缺点:需使用过量对硝基苯甲醛。

6

(一)以具有苯甲基结构的化合物为起始原料 方式二:以对硝基苯甲醛和乙醛为原料

✓优点:合成步骤不多,各步收率不低。

7

(一)以具有苯甲基结构的化合物为起始原料 方式三:以苯甲醛和乙醛为原料

✓优点:最后引入硝基,硝化 反应收率高。 ✓缺点:硝化反应需低温进行。

✓优点:原料苯乙烯便宜易得,合成路线简单。 ✓缺点:胺化反应收率不理想。

11

(二)以具有苯乙基结构的化合物为起始原料 方式二:以苯乙烯为原料

✓优点:前四步的中间体均为液体,反应操作方便,效率高。 ✓缺点:氨解反应需要使用高压和高真空蒸馏设的化合物为起始原料 方式一:以乙苯为原料

9

(二)以具有苯乙基结构的化合物为起始原料

方式一:以乙苯为原料 ✓优点:原料廉价易得,各步反应收率高,技 术条件要求不高。本方法是氯霉素合成的经典 工艺路线。 ✓缺点:合成步骤较多,有大量的中间体、副 产物和“三废”的产生。

10

(二)以具有苯乙基结构的化合物为起始原料 方式二:以苯乙烯为原料

3

★手性中心的构建方式

1. 使产物为所需的一对苏型异构体,然后对 消旋体的拆分顺序和拆分方法进行研究;

2. 采用不对称合成的方法立体定向合成所需 的单一光学异构体。

(完整word版)氯霉素的生产工艺

氯霉素的生产工艺班级:09级药学姓名:张晓敏学号:180112009053§1 概述一、药物名称及结构式药物名称:氯霉素(Chloramphenicol ,14-1)化学名称:D-苏氏-(-)-N-[α-(羟基甲基)-β-羟基-对羟基苯乙基]-2,2-二氯 乙酰胺(D-threo-(-)-N-[α-(hydroxymethyl )-β-hydroxy-p-nitrophenethyl]-2,2- dichloroacetamide )分子式:C 11H 12Cl 2N 2O 2分子量:323.13结构式:二、理化性质物理性质:白色或微带黄绿色的针状、长片状结晶或结晶性粉末,味苦。

注射液为无色或微带黄色的澄明液体。

熔点149~153℃。

在甲醇、乙醇、丙酮、或丙二醇中易溶。

比旋度25[D]α+18.5~21.5°(无水乙醇)。

化学性质:在干燥时稳定;耐热,煮沸也不见分解(水溶液煮沸5小时对抗菌活性无影响);在弱酸性和中性溶液中较安定,遇碱类易失效,在强碱强酸条件下可水解。

三、药理性质1、药用作用:氯霉素为广谱抗生素(抑制细菌内转肽酶,使肽链的增长受阻从而阻止蛋白质的合成)。

一般氯霉素对革兰氏阴性菌作用较革兰氏阳性菌强。

敏感菌:①肠杆菌科细菌(如大肠杆菌、产气肠杆菌、克雷伯氏菌、沙门氏菌等);②炭疽杆菌、肺炎球菌、链球菌、脑膜炎球菌、李斯特氏菌、葡萄球菌等;③衣原体、钩端螺旋体、立克次体;④厌氧菌如破伤风梭菌、产气荚膜杆菌、放线菌及乳酸杆菌、梭杆菌等;⑤对绿脓杆菌、结核杆菌、病毒、真菌等均无效。

2、不良反应:①骨髓造血机能紊乱:血小板减少、粒细胞缺乏、再生障碍性贫 血、溶血性;②灰色综合症(多见于新生儿、早产儿。

及早停药,尚可完全恢 复);③可引起视神经炎、视力障碍、多发性神经炎、神经性耳聋、以及严重失眠,有时发生中毒性精神病,主要表现为幻视、幻听、定向力丧失、精神失常等(常在长程治疗时发生,及早停药,常属可逆);④过敏反应较少见。

氯霉素合成

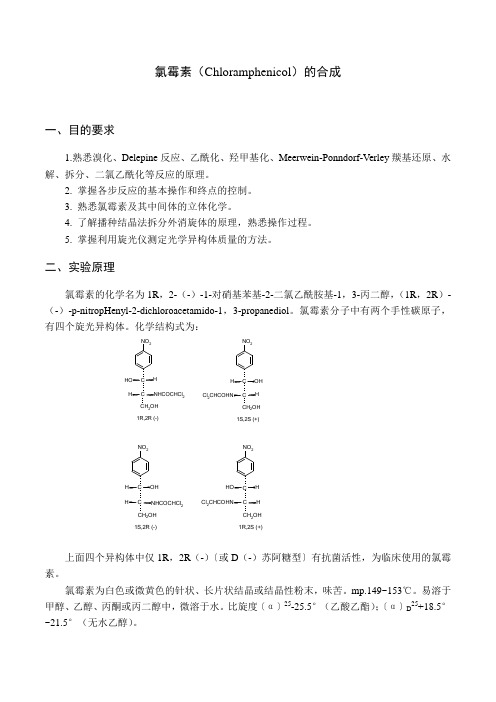

氯霉素(Chloramphenicol )的合成一、目的要求1.熟悉溴化、Delepine 反应、乙酰化、羟甲基化、Meerwein-Ponndorf-Verley 羰基还原、水解、拆分、二氯乙酰化等反应的原理。

2. 掌握各步反应的基本操作和终点的控制。

3. 熟悉氯霉素及其中间体的立体化学。

4. 了解播种结晶法拆分外消旋体的原理,熟悉操作过程。

5. 掌握利用旋光仪测定光学异构体质量的方法。

二、实验原理氯霉素的化学名为1R ,2-(-)-1-对硝基苯基-2-二氯乙酰胺基-1,3-丙二醇,(1R ,2R )-(-)-p-nitropHenyl-2-dichloroacetamido-1,3-propanediol 。

氯霉素分子中有两个手性碳原子,有四个旋光异构体。

化学结构式为:NO 2C HOH CCH 2OH HCl 2CHCOHNNO 2C HO H CCH 2OH HNHCOCHCl2NO 2C H OH CCH 2OH Cl 2CHCOHNHNO 2C OHH CCH 2OH NHCOCHCl2H上面四个异构体中仅1R ,2R (-)〔或D (-)苏阿糖型〕有抗菌活性,为临床使用的氯霉素。

氯霉素为白色或微黄色的针状、长片状结晶或结晶性粉末,味苦。

mp.149~153℃。

易溶于甲醇、乙醇、丙酮或丙二醇中,微溶于水。

比旋度〔α〕25-25.5°(乙酸乙酯);〔α〕D 25+18.5°~21.5°(无水乙醇)。

合成路线如下:O2N COCH3Br2, C6H5ClO2N COCH2Br(CH)N , C H ClO2N COCH2Br(CH2)6N4C2H5OH2O2N COCH2NH2. HCl(CH3CO)2O3O2N COCH2NHCOCH325O2N COCH CH2OHNHCOCH3Al[OCH(CH)]33O2N CHOHC CH2OHHNHCOCH3O2N CHOHC CH2OHHNH2.HClHCl , H OO2N CHOHC CH2OHHNH2O2N CHOHC CH2OHHNHCOCH3CHCl2COOCH3, CH3OHO2N CHOHC CH2OHHNHCOCHCl2三、实验方法(一)对硝基α-溴代苯乙酮的制备在装有搅拌器、温度计、冷凝管、滴液漏斗的250 mL四颈瓶中,加入对硝基苯乙酮10 g,氯苯75 mL,于25~28℃搅拌使溶解。

第九章-氯霉素生产工艺 第三节 氯霉素的生产工艺原理及其过程

44

十、反应过程副产物的综合利用与废水处理 2. “三废”处理

1)废水可经生物氧化法处理后,结合物理化学法, 采用新型吸附材料进行处理,使处理后的废水达到排 放标准。 2)部分反应溶剂可回收套用,如溴化工序及后续制 备对硝基-α-氨基苯乙酮盐酸盐中使用的氯苯经回收处 理后纯度可达98%以上。

40

九、氯霉素的制备

4. 工艺条件及影响因素

1)水分对反应的影响 本反应须在无水条件下进行,否则二氯乙酸甲酯

易水解,所生成的二氯甲酸可与D-苏型-1-对硝基苯基 -2-氨基-1,3-丙二醇(9-18)成盐,影响反应进行。 2)配比对反应的影响

二氯乙酸甲酯的用量应略高于理论量,以保证反 应的完全。

41

16

三、对硝基-α-溴代苯乙酮的制备 3. 工艺条件及影响因素

1)本反应要严格控制溶剂中的水分,否则会使“诱 导期”延长,甚至反应不进行。 2)本反应应避免与金属(如铁)接触,否则可能引 起芳环发生溴化反应。 3)虽然反应生成的溴化氢可作为催化剂,当反应结 束后,应尽量排走反应体系中残留的溴化氢,否则会 严重影响下一步反应。

酰胺化反应

38

九、氯霉素的制备 2. 工艺流程框图

39

九、氯霉素的制备

3. 工艺过程

将甲醇加入干燥的反应罐内,搅拌下分别加入二 氯乙酸甲酯和D-苏型-1-对硝基苯基-2-氨基-1,3-丙二醇, 于65 ℃左右反应1小时后,加入活性炭脱色。过滤除 去活性炭,搅拌下向滤液中加入蒸馏水使氯霉素析出。 将所得混合物冷至15 ℃后过滤,所得氯霉素经洗涤、 干燥后即为成品。

《氯霉素的生产工艺》课件

氯霉素作为动物饲料添加剂,可以预防和治疗畜禽细菌感染疾病。

其他领域应用

氯霉素还可应用于水处理、食品加工等其他领域,发挥其抗菌活性。

氯霉素生产的未来展望

生产技术改进

通过技术改进,提高氯霉素生 产的效率和质量,减少环境污 染。

安全环保可持续发展

加强生产过程的安全管理和环 保措施,实现氯霉素生产的可 持续发展。

动物饲料添加剂

氯霉素在畜牧业中被广泛用 作动物饲料添加剂,以预防 和治疗动物细菌感染。

其他领域应用

氯霉素还可以应用于其他领 域,如水处理、食品加工等。

氯霉素的生产工艺

1

发酵过程

2

将原料加入发酵罐中,培养细菌进行发

酵,产生氯霉素。

3

结晶

4

将提纯的氯霉素溶液进行结晶,得到纯

净的氯霉素晶体。

5

包装

6

将干燥的氯霉素产品进行包装和标识, 以便储存和销售。

2 分离提纯

分离和提纯过程能够去除 杂质,获得高纯度的氯霉 素。

3 结晶

通过结晶过程,可以得到 纯净的氯霉素晶体,提高 产品的质量。

4 干燥

干燥是将氯霉素产品中的水分去除,以延长 产品的保存期限。

5 工艺控制

工艺控制能够确保每个环节都按照标准操作, 提高氯霉素生产的稳定性。

制约氯霉素生产的主要问题

《氯霉素的生产工艺》 PPT课件

通过本课件,您将了解到氯霉素的生产工艺。我们将深入介绍氯霉素的概述、 用途以及生产过程的关键环节和主要问题,还会展望氯霉素生产的未来发展 和市场前景。

氯霉素概述

氯霉素是一种广泛应用于医疗和农业领域的抗生素,具有广谱的抗菌活性。

氯霉素的用途

第九章 01氯霉素的合成

H

O H N H C O C H C l2 H C H

2

O H

O

2

N

C 1 1 H 1 2 C l2 N 2 O 5 M o l. W t.: 3 2 3 .1 3

在Fischer投影式中,两个相邻的手性碳原子上如有相同的原子或 基团,它们不在同一边的称为苏式,在同一边的称为赤式。

氯霉素为白色或微带黄绿色的针状、长片状结晶 或结晶性粉末。味苦。熔点149~153℃。易溶于甲 醇、乙醇和丙酮等有机溶剂,微溶于水。比旋度 +18.5~+2l.5度(无水乙醇)。 氯毒素是广谱抗菌素,主要用于伤寒杆菌,痢疾 杆菌、脑膜炎球菌、肺炎球菌的感染,亦可用于立克 次体感染。 氯毒素的主要副作用是抑制骨髓造血机能,引起 粗细胞及血小板减少症或再生障碍性贫血,但仍是治 疗伤寒的首选药物。

三、生产工艺简介

四、对硝基苯乙酮的合成工艺 1、以具苯乙基结构的化合物为原料 (1) 工艺原理

HNO3 H2SO4

O2 N O2 N O2 N

芳香族亲电取代反应。 主要副反应为邻位硝化及二硝化产物,还有经亚 硝酸酯水解生成的酚及其硝化物。

4 4

~

% 8 4

4 4

~

% 6 4

6

~

% 8

生产工艺流程框图

当时他们没有等待光学异构体分拆工艺的成熟就决定 以混旋体(疗效为氯霉素之半)先行投产,定名为“合霉 素”。 沈家祥接着负责年产量为6吨的车间的设计和施工, 并使它于1955年4月正式投产。 一个复杂的化学合成方法的开发,一切从原料开始, 包括建立全新的氧化反应,到车间投产,整个历程不过化 了3年功夫,这个速度应该说是难得的。之所以取得这样 的成绩,应该说是沈家祥亲自动手,苦干、实干、巧干, 起了决定性的作用。

氯霉素的生产工艺

氯霉素的生产工艺氯霉素是一种广谱抗生素,具有很强的杀菌作用。

它主要用于治疗多种细菌感染,如肺炎、腹膜炎、中耳炎等。

氯霉素的生产工艺通常包括以下几个步骤:1. 发酵:氯霉素的生产通常使用链霉菌(Streptomyces venezuelae)进行发酵。

首先,通过培养基的筛选和优化,选出适合生产氯霉素的菌株。

然后,在合适的培养条件下进行发酵。

这包括调节温度、pH值、氧气供应等因素,以促进菌株的生长和产生氯霉素。

2. 分离和提纯:发酵液中含有大量的菌体和代谢产物。

为了提取氯霉素,需要对发酵液进行分离和提纯。

首先,将发酵液进行离心,将细菌和悬浮物分离出来。

然后,采用过滤、浓缩和洗涤等方法,将氯霉素从菌体和其他杂质中分离出来。

最后,通过结晶、溶解、沉淀等步骤,对氯霉素进行进一步提纯。

3. 结晶和干燥:得到的氯霉素溶液需要进行结晶和干燥的处理。

首先,将氯霉素溶液进行加热和冷却,促使其结晶形成晶体。

然后,通过离心和过滤,将晶体分离出来。

最后,将分离得到的氯霉素晶体进行干燥,去除余留的溶剂,得到固体的氯霉素产品。

4. 包装和质量控制:最后一步是将氯霉素产品进行包装并进行质量控制。

氯霉素通常以固体或粉末的形式存在,可以进行包装和密封,以防止湿气和其他污染物对产品的影响。

此外,还需要进行质量控制,包括检测氯霉素的纯度、含量和微生物限度等指标,以确保产品的质量和安全性。

总体来说,氯霉素的生产工艺主要包括发酵、分离和提纯、结晶和干燥、包装和质量控制等步骤。

通过这些步骤,可以获得高纯度的氯霉素产品,供临床应用或药物制剂使用。

第九章01氯霉素的合成

②与乙醛缩合经对硝基肉桂醇合成氯霉素。

此法使用符合构型要求的反式对硝基肉桂醇为中间体 经过溴水加成引入二个官能团,而且产物为苏式。这条路 线的合成步骤不长,而且各步收率不低,是有发展前途的 合成方法。

(2) 以苯甲醛为原料 硝化时需-20℃低温,限制了此法的应用。

量)。 脱水值越大,表示硫酸含量越高或含水量越少,则混酸的

硝化能力越强。

2 、对硝基苯乙酮的合成 (1) 工艺原理

O O2/(C17H35COO)2CO/(CH3COO)2Mn

O2N

O2N

钴锰催化的自由基氧化,主要副产物为对硝基苯甲酸--深度氧化产物。

(2) 工艺过程 将对硝基乙苯加入氧化塔中,加入硬脂酸钴及醋酸锰

⊙对硝基-α-氨基苯乙酮盐酸盐为水溶性物? ⊙加温水为何能分离 二乙醇缩甲醛?

(3) 反应条件与影响因素 成盐时,水和酸的存在可使六次甲基四胺分解为甲醛

加压可提高反应速率。

四、对硝基-α-乙酰胺基-β-羟基苯丙酮的合成工艺

1、 对硝基- α-溴代苯乙酮的合成

(1) 反应原理

O 2N

O

B r2

O C H 2B r

O 2N

O 2N

O C H 2B r

B r2

O 2N

O C H B r2

主要副产物为二溴化物。 一溴化后再进行二溴化是更难了,还是更容易了呢?

这个氯霉素生产新流程(包括后来操作上的改进和提 高),经受住了30多年的时间考验,迄今仍然是世界上最 有竞争力的生产流程。

一、氯霉素(Chloramphenicol)概述

化学名: D-苏*-(-)-N-((α-羟甲基)-β-羟基-β-对硝基苯乙基)-2,2-二氯 乙酰胺 英文名:D-threo-(-)-N-((α -hydroxymethyl)-β- hydroxy- β -pnitrophenethyl)-2,2-dichloroacetamide

第九章 01氯霉素的合成

洗涤除去 酚类副产物

水 乙基苯

邻\间硝基苯

高沸物

(2) 工艺过程 在铸铁硝化釜中加入乙苯,搅拌下于28℃滴加混酸 (含硝酸32%和硫酸56%(wt)),控温30~35℃。加毕升温 至40~45℃保温搅拌1h。冷至20℃,静置分层。分去废 酸。硝化物经水洗、碱洗、水洗后减压蒸馏除去水和乙苯 再去连续减压精馏。 在5.3×103Pa下,塔顶馏出邻硝基乙苯,塔底重组分 再经减压精馏得到对硝基乙苯(含6%的间硝基乙苯)。

醇解: 搅拌下向7~9℃的盐酸中加入成盐物。继续搅拌至成盐物 转化为颗粒,静置分出氯苯。加入乙醇,升温,在32~34℃反 应5h。3h后测酸含量,应保证酸含量>2.5%。 反应毕,降温,分去酸水,加水洗酸,再加温水洗去乙缩 醛。再加入适量水,搅拌,冷至-3℃,离心分离,得到对硝 基-α-氨基苯乙酮盐酸盐(水解物)。 分出的氯苯经水洗除酸,干燥后,可套用。 ⊙对硝基-α-氨基苯乙酮盐酸盐为水溶性物? ⊙加温水为何能分离 二乙醇缩甲醛?

2 、对硝基苯乙酮的合成 (1) 工艺原理

O

O2/(C17H35COO)2CO/(CH3COO)2Mn

O2N

O2N

钴锰催化的自由基氧化,主要副产物为对硝基苯甲酸--深度氧化产物。

(2) 工艺过程 将对硝基乙苯加入氧化塔中,加入硬脂酸钴及醋酸锰 催化剂(含载体碳酸钙90%),其量各为对硝基乙苯质量的十 万分之五。从塔底往塔内通入压缩空气使塔内压力达到 0.49MPa,并调节尾气压力使达2.9×103Pa左右。逐渐升 温至150℃。 反应开始后即发生连锁放热反应,应适当地往反应塔 夹层通水使反应温度平稳下降,维持在135℃进行反应。当 反应放热逐渐减少,生成水的速度降到一定程度时停止反 应,稍冷,放料。

典型药物生产工艺—氯霉素的生产工艺

催化剂

这条工艺路线的特点是:

①合成步骤短,从苯乙烯出发经八步反应便可制得氯霉素,与从 乙苯出发的路线比较少三个步骤;

②这条合成路线前四步的中间体均为液体,这样就可节省大量的 固体中间体分离、干燥及输送的设备,减轻劳动强度,有利于实 现连续化、自动化和提高劳动生产率。但是需用高压反应设备及 高真空蒸馏设备。

氯霉素的生产已有几十年的历史.其合成路线的文献报 导较多,国际上通用的工艺路线有三种;①对硝基苯 乙酮法;②苯乙烯法:③肉桂醇法。

在选择合成路线时,除原料的化学结构要符合合成要求 外,还需同时考虑原料供应的方便可靠、经济合理。 对硝基苯乙酮法以乙苯为原料,从国内情况看,乙苯 与苯乙烯的来源是不成问题的;而肉桂醇的来源就不 易解决。国际市场上,肉桂醇的价格为苯乙烯的32倍, 因此,仅就原料来源讲,①法与②法适合国内情况。

加入的氯苯应严格控制水分,所用的六次甲基四 胺也必须事先干燥。

(2)成盐最高温度不得超过40℃。 成盐物易分解 (3)反应终点的控制: 依据:根据溴化物、乌洛托品、成盐物在氯

-以硝基苯甲醛为起始原料的合成路线

--对硝基苯甲醛与甘氨酸反应的合成路线

• 这条合成路线的优点是合成步骤少,所需物料品种与设备均少, 我国曾采用此法生产过。此法的缺点是缩合时消耗过量的对硝基 苯甲醛,若减少其用量,则产物全是不需要的差向异构体——赤

型对映体。另外并需要解决对硝基苯甲醛和还原剂钙硼氢的来源 问题。

硝化:装有旋桨式搅拌的铸铁硝化罐中,先 加入乙苯,开动搅拌,降温至28℃后滴加混 酸。控制温度在30-33℃,加毕,升温至4045℃,继续搅拌保温反应1h,使反应完全, 然后冷却至20℃,静置分层。

后处理:分去下层废酸后,用水洗去硝化产物中的残留酸, 再用碱液洗去酚类,最后用水洗去残留碱液,然后送往蒸 馏岗位。经减压粗馏,分去水、未反应的乙苯以及多硝基 物、高沸物;再经减压分馏,分去邻位体,得粗对位体(气 相含量85%以上);然后在150℃/0.1MPa下精馏,得纯对 硝基乙苯。

氯霉素合成工艺

氯霉素合成工艺

小伙伴们!今天咱们来讲讲氯霉素的合成工艺呀。

首先呢,得把原料准备好。

原料的选择可不能马虎哦,就像盖房子打地基一样重要呢。

这一步看起来简单,但是我得提醒大家,千万别随便凑合,不然后面可能就麻烦大了。

我一般都会仔细核对好几遍原料,确保没有问题才进行下一步。

然后就是进行初步的反应啦。

这个反应过程中呢,温度的控制有点讲究。

不是说非得精确到某个数字不可,不过你得大概在那个范围里头。

我通常会在这个环节多花点时间,时刻盯着温度的变化,因为一旦温度偏差太大,可能就得不到咱们想要的结果了。

你是不是觉得有点麻烦呀?但没办法,这一步确实很关键呢!

接下来呢,中间产物会生成。

这时候啊,要对中间产物进行处理。

这一环节你可以根据自己的设备选择不同的操作方式。

比如说,如果你的设备比较先进呢,可能操作起来就会更方便快捷些。

要是设备稍微差点,也没关系,只要按照基本的原理来做就行。

不过要注意哦,不管用啥设备,安全始终是第一位的呀!

再之后呢,就是进一步的合成反应啦。

这一步要特别小心哦!我有时候也会在这一步犯错呢,哎真是不应该。

这里面有些小细节需要注意,比如说反应的时间,大概在一个范围内就行,但是也别差太多。

这一点真的很重要,我通常会再检查一次,真的,确认无误是关键。

最后呢,经过一系列的后处理,氯霉素就合成出来啦。

后处理这个过程也不能掉以轻心它就像是给咱们的成品做最后的梳妆打扮一样。

如果这一步没做好,前面的努力可就白费了一部分呢。

氯霉素生产工艺原理

生灰色综合症。

第七页,共43页。

第七章

简介

(jiǎ

氯霉素理化(lǐhuà)性质

n jiè)

❖ 白色或微带黄绿色的针状、长片状结晶或结晶性 粉末, ❖ 味苦。 ❖ 熔点(róngdiǎn)149~153℃。 ❖ 本品在甲醇、乙醇、丙酮或丙二醇中易溶,在水中微

• 1)对硝基(xiāo jī)乙苯的制备 • 2)对硝基(xiāo jī)苯乙酮的制备

第二十一页,共43页。

第七章

生产工艺

1)对硝基(xiāo jī)乙苯的制 备

乙苯

对硝基(xiāo jī)乙苯邻硝基(xiāo jī)乙苯间硝基乙苯

第二十二页,共43页。

第七章

生产工艺

工艺(gōngyì)

• 混酸的制备:

2)根据反应物的含酸(hán suān)量加入碳酸钠溶液, 使对硝基苯甲酸转变为钠盐。冷却、过滤,干燥, 便得对硝基苯乙酮。

第二十六页,共43页。

Байду номын сангаас 第七章

生产工艺

2 对硝基(xiāo jī)-α-乙酰氨基

-β-羟基苯丙

酮的生产工艺原理及其过程

• 1)对硝基-α-溴代苯乙酮的制备(zhìbèi)

• 2)对硝基-α-氨基苯乙酮盐酸盐的制备(zhìbèi)

2)反应液冷至10℃~13℃析出(xīchū)结晶, 过滤,先以1%~1.5%碳酸氢钠溶液洗结晶至 pH 7。

第三十四页,共43页。

第七章

生产工艺

4)对硝基-α-乙酰氨基-β-羟基(qiǎngjī)苯

丙酮

的制备

原理

氯霉素生产工艺流程

文件编号:SOP-MF-301-01 XXXX药业有限公司现行文件氯霉素生产工艺流程起草人:起草日期:年月日审阅人:审阅日期:年月日审核人:审核日期:年月日批准人:批准日期:年月日执行日期:年月日分发部门:生产技术部:2份设备部:2份质量保证:2份目录1. 产品概述 (4)1.1.产品名称 (4)1.2产品化学结构 (4)1.3执行标准 (4)1.4理化性质 (4)1.5药理作用 (4)1.6包装规格 (4)2. 物料的规格和质量标准 (5)3. 化学反应和工艺流程图 (8)3.1化学反应式 (8)3.2工艺流程简图 (9)4. 工艺过程 (12)4.1配料比 (12)4.2工艺操作过程 (12)4.3重点工艺控制点 (13)4.4异常现象的处理和有关注意事项 (13)5. 中间体和半成品质量标准和检验方法 (13)6. 技术安全说明书 (14)6.1安全防护制度 (14)206.2危险品防护救治 (16)7. 综合利用与 “三废”治理8. 操作工时与生产周期 .................................... 20 9. 劳动组织与岗位定员 ..................................... 20 10. 设备一览表及设备生产能力 .............................. 20 11. 原辅料、动力消耗定额和技术经济指标 ................... 21 12. 物料平衡 .. (21)生产工艺规程1.产品概述1.3执行标准中国药典2005年版二部第776页1.4理化性质本品为白色或微带黄绿色的针状、长片状结晶或结晶性粉末;味苦。

本品在甲醇、乙醇、丙酮或丙二醇中易溶,在水中微溶。

熔点 本品的熔点(附录W C )为149〜153 C 。

比旋度取本品,精密称定,加无水乙醇溶解并稀释成每 1ml 中含50mg 的溶液,依法测定(附录W E ),比旋度为+ 18.5至+ 21.5°1.5药理作用主要抗菌谱包括肺炎链球菌、化脓性链球菌、绿色链球菌、淋球菌、脑膜炎球菌、流 感嗜血杆菌、布氏杆菌、败血出血巴斯德杆菌、白喉杆菌、支原体、衣原体、立克次体、 螺旋体和些厌氧菌。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯霉素最初产自于委内瑞拉链丝菌,1947年首次 发现,是第四个被用于临床的抗生素 。 氯霉素的作用靶点为细菌核糖体的50S亚基,通 过与50S亚基的可逆结合阻断转肽酰酶的作用, 干扰带有氨基酸的胺基酰-tRNA终端与50S亚基 结合,抑制细菌蛋结白质合成。 氯霉素为广谱抗菌药物,主要用于由伤寒杆菌、 5 痢疾杆菌等引发的感染,可用于立克次体感染。 氯霉素主要不良反应为抑制骨髓造血功能,引起 粒细胞及血小板缺乏症或再生障碍性贫血。

(五)以乙苯为原料经对硝基苯乙酮肟的合成路线

13

13

二、苏型外消旋体拆分法工艺路线

(六)从苯乙烯出发经α -羟基对硝基苯乙胺的合成 路线旋体拆分法工艺路线

(七)从苯乙烯出发制成β-卤代苯乙烯经Prins反应 的合成路线

15

15

三、不对称合成法路线简介

(一)以(Z)-(4-硝基)-肉桂醇为原料的Sharpless环 氧化合成路线

(八)以樟脑内磺酰胺为手性辅剂的合成路线

23

23

19

19

三、不对称合成法路线简介

(五)对硝基苯甲醛为原料经手性diazaborolidine 催化缩合反应的合成路线

20

20

三、不对称合成法路线简介

(六)对硝基苯甲醛为原料经不对称催化氮杂环丙 烷化反应的合成路线

21

21

三、不对称合成法路线简介

(七)以樟脑内磺酰胺为手性辅剂的合成路线

22

22

三、不对称合成法路线简介

6

第二节 合成路线及其选择

7

7

一、氯霉素的逆合成分析

氯霉素的基本骨架为苯基丙烷结构,切断位点可选 在C1—C2间的价键或C2—C3间的价键。从C1— C2间切断,可逆推到4-硝基苯甲醛或苯甲醛以及两 碳结构片段;从C2—C3间切断,则可逆推至乙苯或 苯乙烯以及碳一结构片段。

8

8

二、苏型外消旋体拆分法工艺路线

(一)对硝基苯甲醛与甘氨酸为原料的合成路线

9

9

二、苏型外消旋体拆分法工艺路线

(二)对硝基苯甲醛为原料经对硝基肉桂醇的合成 路线

10

10

二、苏型外消旋体拆分法工艺路线

(三)以苯甲醛为原料的合成路线

11

11

二、苏型外消旋体拆分法工艺路线

(四)以乙苯为原料经对硝基苯乙酮的合成路线

12

12

二、苏型外消旋体拆分法工艺路线

5

氯霉素是含有两个手性中心的手性药物,其构型 为1R,2R(或称D-苏型)。氯霉素(9-1)的三种 异构体均无抗菌活性。 未经拆分的苏型消旋体(氯霉素与其对映异构体 等摩尔混合物)被称为合霉素(syntomycin), 曾作为药物使用,其抗菌活性为氯霉素的一半。 1949年,国外完成了氯霉素外消旋体的全合成。 6 1955年,我国的合霉素生产车间正式投产。上世 纪60年代,我国医药企业解决了外消旋体拆分问 题,开始生产氯霉素。

第九章 氯霉素的生产工艺原理

目录

第一节 概述 第二节 合成路线及其选择 第三节 对硝基苯乙酮的生产工艺原理及其过程 第四节 对硝基-α -乙酰氨基-β -羟基苯丙酮的生产 工艺原理及其过程 第五节 氯霉素的生产工艺原理及其过程 第六节 综合利用与“三废”处理 2

2

第一节 概 述

16

16

三、不对称合成法路线简介

(二)以(E)-肉桂醇为原料的Sharpless环氧化合成 路线

17

17

三、不对称合成法路线简介

(三)以1-(4-硝基苯基)-丙-2-烯-1-醇为原料的 Sharpless环氧化合成路线

18

18

三、不对称合成法路线简介

(四)以1-(4-硝基苯基)-丙-2-烯-1-醇为原料经 Sharpless环氧化拆分的合成路线

3

3

氯霉素(chloramphenicol),化学名称为2,2-二 氯-N-[(1R,2R)-1,3-二羟基-1-(4-硝基苯基)丙-2-基] 乙酰胺,又称D-苏式-(-)-N-[α -(羟基甲基)-β -羟基对硝基苯乙基]-2,2-二氯乙酰胺。

4

2,2-dichloro-N-[(1R,2R)-1,3-dihydroxy-1-(4nitrophenyl) propan-2-yl]acetamide