自动送料装车系统PLC控制设计-参考模板

自动送料装车系统PLC控制设计说明

一、控制要求1.1 控制对象介绍自动送料装车系统是用于物料输送的流水线设备,主要是用于煤粉、细砂等材料的运输。

自动送料装车系统一般是由给料器、传送带、小车等单体设备组合来完成特定的过程。

这类系统的控制需要动作稳定,具备连续可靠工作的能力。

通过三台电机和三个传送带、料斗、小车等的配合,才能稳定、有效率地进行自动送料装车过程。

如下图所示:1.2 控制原理自动送料装车系统是通过电机和限位开关来控制的。

称重开关S2控制汽车开来或开走。

三台电机控制三个传送带。

进料开关K1控制控制进料与否。

检测开关S1控制料斗中物料的空满。

另外,在S2处增设两个七段数码管,用来统计每日的装车数。

装车数的统计采用脉冲计数的方法进行。

脉冲计数方法是当装料车装满时S2断开后,开始定时放送脉冲;当S2闭合时停止发送脉冲。

一个脉冲的宽度即为一辆汽车。

用两个数码管计数,所计的数即为装车数。

当S2接通时,红灯L1亮,绿灯L2灭,传送电动机M3运行,传送电动机M2延迟M3电动机2S运行,送料电动机M1延迟M2电动机2S运行,料斗K2延迟M2电动机2S打开出料。

当料满后(S2断开后),料斗K2关闭,电动机M1延时2S后关断,M2在M1停后2S后停止,M3在M2停止后2S后停止,L2灯亮,L1灯灭,此时汽车可以开走。

1.3 自动送料装车系统的启停过程示意图该图中从上到下是启动顺序,从下到上是停止顺序。

1.4 控制要求初始状态:红灯L1灭,绿灯L2亮,表示允许汽车开进装料,料斗K2,电动机M1,M2,M3皆为OFF。

当汽车到来时(S2接通表示),L1亮,L2灭,M3运行,电动机M2在M3通2S后运行,M1在M2通2S后运行,K2在M1通2S后打开出料。

当物料满后(用S2断开表示),料斗K2关闭,电动机M1延时2S后关断,M2在M1停2S后停止,M3在M2停2S后停止,L2亮,L1灭,表示汽车可以开走。

设计要求:当料不满(S1为OFF,灯灭),料斗开关K2关闭(OFF),灯灭,不出料,进料开关K1打开(K1为ON)进料,否则不进料。

基于PLC的自动送料装车控制系统设计 精品

毕业设计说明书项目名称基于PLC的自动送料装车控制系统设计专业机电一体化班级XXXXXXXXXXXXX学生姓名XXXXXXXXX指导教师X X X机械与电子工程系2013年6月10 日XXXXXX毕业设计(论文)评语及成绩专业班级姓名题目消防智能疏散指示逃生系统设计指导教师评语:签字:年月日答辩记录及评语:记录员:年月日综合成绩:答辩小组组长签字:系主任签字:年月日毕业设计任务书专业班级姓名题目内容基本要求重点研究问题主要技术标其它要说明的问题指导教师签字:年月日XXXXXXXX毕业设计(论文)进度考核表起止日期毕业设计(论文)各阶段工作任务完成情况指导教师签字4.14~4.19收集和查阅与设计相关的资料完成4.20~4.24学习有关的知识,并初步系统的需求分析和设计完成4.25~4.27写好开题报告完成4.28~4.29进一步进行系统分析和设计,同时写出设计提纲完成4.30~5.2完成元件的采购完成5.3~5.8电路设计完成5.9~5.10电路版的设计制作完成5.11~5.19系统程序的编写完成5.20~5.26系统安装和调试过程完成5.27~5.29撰写毕业设计说明书初稿完成5.29~5.31完成第二次毕业设计说明书完成6.1~6.3完成第三次毕业设计说明书完成6.4~6.10完成最终毕业设计说明书准备毕业答辩完成备注注:本表用于考核学生毕业设计(论文)的进度及完成情况,是学生毕业答辩资格认定和成绩评定的依据之一。

基于PLC的自动送料装车控制系统设计摘要送料装车控制系统在冶金、采矿运输、和生产制造等许多领域中都得到了普遍的应用,它通过自动输送设备实现物料的传输、接收、装运、处理、装配和存储的自动化,把工厂的各个生产部门、各个储存点联系起来。

送料装车控制系统的工作环境通常比较恶劣,设备所处环境一般粉尘较大、操作分散,所以对送料装车控制系统工作的安全性、可靠性、维护简便性要求比较高。

用可编程控制器(PLC)控制的自动送料装车动作稳定,具备连续可靠的工作的能力。

PLC课程设计--自动送料装车控制系统

※※大学实习(实训)报告实习(实训)名称:电气控制与PLC应用综合实践学院:专业、班级:指导教师:报告人:学号:时间:课程设计任务书一、设计题目:自动送料装车控制系统二、系统的工艺(工作)过程用PLC进行顺序控制十分方便,它可以采用多种编程方法,除了用基本逻辑指令和移位指令来编程以外,还可以用专用的顺序控制指令来编程。

按下系统启动按钮,红灯L1灭,绿灯L2亮,表示允许汽车开进装料,料斗K2,电机M1,M2,M3皆为旋转,当汽车到来时,如料斗中料不满(S1为打开),5s后K1开启进料;当料满(S1关闭)时,中止出料。

当汽车开到装车位置(SQ 为关断),红灯L1亮,绿灯L2灭,同时M3运行经2S后M2启动,再经2S秒后,M1启动,M1接通2S后K2打开出料,当料满后(用SQ2断开表示),料斗K2关闭,电机M1延时2秒后关断M1停2S后M2停止。

同时红灯L1灭,绿灯L2亮,按下停止按钮BS2,整个系统停止运行。

三、设计要求:自动送料装车控制系统由三级传动送带、料斗、料位检测与送料、车位和吨位检测等环节组成1.初始状态按下系统启动按钮,红灯L1灭,绿灯L2亮,表示允许汽车开进装料,料斗K2,电机M1、M2、M3皆为OFF。

2.装车控制(1)送料如料斗中料不满(S1为打开),5s后K1开启送料;当料满(S1关闭)时,中止装料。

(2)装车当汽车开到装车位置(SQ1为关断),红灯L1亮,绿灯L2灭,同时M3运行,经2S后M2启动,再经2S后M1启动,M1接通2S后K2打开出料,当料满后(用SQ2断开表示),料斗K2关闭,电机M1延时2S后关断,M1停2S 后M2停止,同时红灯L1灭,绿灯L2亮。

3.停机控制按下停止按钮SB2,整个系统停止运行。

四、设计任务1.熟悉被控对象,制定控制方案,分析被控对象的工艺过程及工作特点。

2.选择PLC的机型,选择是主要包括PLC机型、容量、I/O模块、电源的选择。

3.根据所选的PLC的型号列出输入输出设备与PLC输入输出端子的对照表,绘制PLC外部I/O接线图。

自动送料装车系统PLC控制设计

PLC课程设计自动送第一章1.11.21.3第二章2.1结构框图 (5)2.12自动送料装车控制系统的操作面板 (5)第三章:PLC控制系统 (6)3PLC的选型 (6)第四章:PLC控制系统 (7)4.1初始状态 (7)4.2装车系统 (8)4.3停机控制系统 (10)4.4程序时序图 (10)4.5I/O地址分配表 (11)4.6I/O接线图 (11)4.7程序设计梯形图 (12)4.8程序说明 (15)1.11.红灯不亮,电机M1,2.(传感器启动,M3启动2S器S2灭)时,3.停止操作按下停止按钮系统恢复初始状态。

设计完成要求✍完成I/O分配图,及PLC外围电路图的设计及连接。

✍完成设计说明书。

✍完成PLC程序,并调试通过。

1.2控制原理1.初始状态在自动生产线中,刚开始红灯L1灭,绿灯L2亮,表明允许进车装料。

这时,进料阀指示灯K1、料斗指示灯K2不亮,M1、M2、M3皆为停止。

2.启动操作:按下启动按钮,开始下列操作:系统自动检测检测料斗是否已满(传感器S1亮表示满),如果料斗未满,则打开K1进料,当料斗满时(传感器S1亮),K1停止,然后红灯L1亮,绿灯L2灭,表示正在装车。

同时电机M3启动,M3启动(传感器灭时),3.1.3M2料斗K2红灯L1绿灯L2 2.1式。

运用电气原理图的方法和技巧,对于分析电气线路,排除机床电路故障是十分有益的。

电气原理图一般由主电路、控制电路、保护、配电电路等几部分组成.2.12自动送料装车控制系统的操作面板如下第三章:PLC控制系统3.PLC的选型选择PLC的容量。

首先要对控制任务进行详细分析,把所有的I/O点找出来,包括开关量I/O和模拟量I/O以及这些I/O点性质。

I/O点的性质主要指它们的信号类型,电压,输出的类型。

确定控制系统输出点的类型,交流220V的接触器、电磁阀,指示灯只留24V,选用的PLC的输出点数大于实际点数。

因为PLC的输出点一般是几个一组公用一个公共端,这一组输出只能有一种电源的种类和等级。

自动送料装车系统PLC控制设计.

随着科学技术的日新月异,自动化程度要求越来越高,原有的生产装料装置远远不能满足当前高度自动化的需要。

减轻劳动强度,保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生成所必须面临的重大问题。

我们为各个装料生产领域所生产的可编程控制器装料系统。

它集成自动控制技术、计量技术、新传感器技术、计算机管理技术于一体的机电一体化产品;充分利用计算机技术对生产过程进行集中监视、控制管理和分散控制;充分吸收了分散式控制系统和集中控制系统的优点,采用标准化、模块化、系统化设计,配置灵活、组态方便。

关键词:plc;可编程控制器;自动装料With advances in science and technology, requirement is higher and higher degree of automation, the original production feeding device far cannot satisfy the needs of the highly automated.Reduce labor intensity and ensure the security and reliability of production, reduce production costs, reduce environmental pollution, improve product quality and economic benefit is the enterprise to generate major issues to be faced with.We produced to each loading production area of programmable controller charging system.It integrated automatic control technology, measurement technology, new sensor technology, puter management technology in the integration of mechanical and electrical integration products;Make full use of puter technology to the production process for centralized monitoring, control, management and decentralized control;Fully absorbed the advantages of distributed control system and centralized control system, standardized, modular, systematic design, flexible configuration,easy configuration.Key words PLC Programmable controller Automatic charging1 控制要求11.1 设备概况 (1)1.2 控制过程 (1)2 整体设计 (3)2.1 PLC的特点 (3)2.2 PLC的结构和工作原理 (3)2.3 PLC与其他工业控制的比较 (4)2.4 FX 系列PLC的特点 (5)2.5 PLC机型的选择 (6)2.6 开关量输入/输出模块的选择 (6)2.6.1 开关量输入模块的选择 (6)2.6.2 开关量输出模块的选择 (6)2.7 开关的选择 (6)2.8 熔断器的选择 (6)2.9 继电器的选择 (6)2.9.1 热继电器的选择(FR) (6)2.9.2 接触器的选择(KM) (7)3 系统分配 (8)3.1 I/O地址表 (8)4 软件编程 (9)4.1 GPP软件简介 (9)4.2 用GPP编写梯形图 (9)4.3 传输、调试 (12)4.4 控制源程序介绍 (13)5 调试结果分析 (16)6 心得体会17致18参考文献19附录一自动送料装车系统的总体梯形图 (20)附录二自动送料装车系统的指令表211 控制要求1.1 设备概况自动装料系统由料斗、四节传送带组成,如图1所示,传送带电动机MA1-MA4的功率均为1kW。

自动送料装车系统PLC控制设计

精心整理P L C课程设计自动1.11.21.32.1结构框图 (5)2.12自动送料装车控制系统的操作面板 (5)第三章:PLC 控制系统 (6)3 PLC的选型 (6)第四章:PLC控制系统 (7)4.1初始状态 (7)4.2装车系统 (8)4.3停机控制系统 (10)4.4 程序时序图 (10)4.5 I/O地址分配表 (11)4.6 I/O接线图 (11)4.7 程序设计梯形图 (12)4.81.11.机M12.启动,M3感器继续循环上述的运行。

3.停止操作按下停止按钮系统恢复初始状态。

设计完成要求✍完成I/O分配图,及PLC外围电路图的设计及连接。

✍完成设计说明书。

✍完成PLC程序,并调试通过。

1.2控制原理1.初始状态在自动生产线中,刚开始红灯L1灭,绿灯L2亮,表明允许进车装料。

这时,进料阀指示灯K1、料斗指示灯K2不亮,M1、M2、M3皆为停止。

2.启动操作:按下启动按钮,开始下列操作:系统自动检测检测料斗是否已满(传感器S1亮表示满),如果料斗未满,则打开K1进料,当料斗启动,M3灭时),3.1.3M2K2L1L22.1电气原理图是用来表明设备电气的工作原理及各电器元件的作用,相互之间的关系的一种表示方式。

运用电气原理图的方法和技巧,对于分析电气线路,排除机床电路故障是十分有益的。

电气原理图一般由主电路、控制电路、保护、配电电路等几部分组成.2.12自动送料装车控制系统的操作面板如下第三章:PLC控制系统3. PLC的选型选择PLC的容量。

首先要对控制任务进行详细分析,把所有的I/O点找出来,包括开关量I/O 和模拟量I/O以及这些I/O点性质。

I/O点的性质主要指它们的信号类型,电压,输出的类型。

确定控制系统输出点的类型,交流220V的接触器、电磁阀,指示灯只留24V,选用的PLC的输出点数大于实际点数。

因为PLC的输出点一般是几个一组公用一个公共端,这一组输出只能有一种电源的种类和等级。

plc实训17 自动送料装车系统

实训17 自动送料装车系统

一、实验目的

用PLC构成自动送料装车系统。

三、实验内容

1、控制动作要求

初始状态是红灯L1灭,绿灯亮,表示允许汽车开进装料,料斗K1、电动机M1、M2、M3皆为OFF。

当汽车到来时(用S1接通表示),L1亮,L2灭,M3运行,电动机M2在M3通2s后运行,M1在M2通2s后运行,K1在M1通2s后打开出料。

当料满后(用S1断表示),料斗K1关闭,电动机M1延时2s后关断,M2在M1停2s后停止,M3在M2停2s后停止,L2亮,L1灭,表示汽车可以开走。

2、PLC I/O分配

输入:

I0.0 S1

输出:

Q0.0 K1 Q0.2 L1

Q0.3 L2 Q0.4 M1

Q0.5 M2 Q0.6 M3

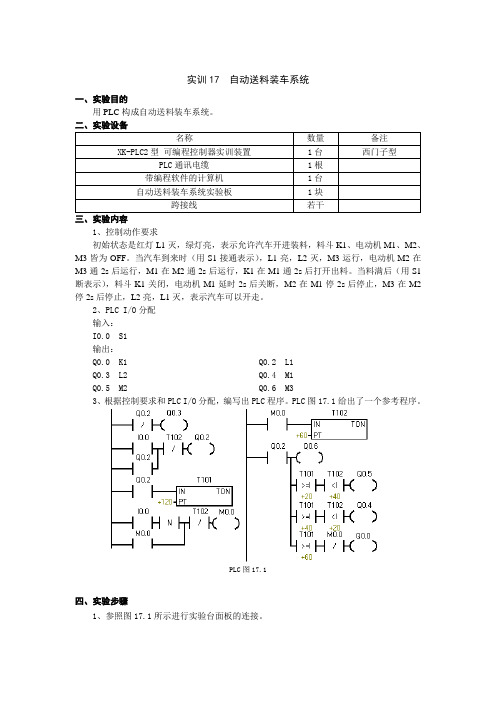

3、根据控制要求和PLC I/O分配,编写出PLC程序。

PLC图17.1给出了一个参考程序。

PLC图17.1

四、实验步骤

1、参照图17.1所示进行实验台面板的连接。

图17.1 自动送料装车控制接线图

2、启动上位机,将“自动送料装车.mwp”程序下载到PLC。

3、调试并运行程序。

自动送料装车系统PLC控制设计

天津大学网络教育学院专科毕业论文题目:自动送料装车系统PLC控制设计完成期限:2016年1月8日至 2016年4月20日学习中心:嘉兴专业名称:电气自动化技术学生姓名:胡建昌学生学号:指导教师:黄凯自动送料装车系统PLC控制设计第一章 PLC控制系统原理设计和分析1.1设计要求(1)要求料仓中有料:即:当 S1=ON 时,装料阀 K1 关闭;当 S1=OFF 时,延时 2S,装料阀 K1 打开;(2)装车系统:A.启动系统 I0,此时,绿灯亮表示允许进车,当车到位后即(I3=1),绿灯灭,红灯亮。

如果车满(实际是称的重量信号)S2=ON(表示车满)不装。

绿灯亮,红灯灭,车开走。

如果车满信号 S2=OFF(表示车不满)装料开始:绿灯灭,红灯亮,皮带M3启动,2秒后皮带M2启动,2秒后皮带M1启动,2秒后下料阀K2启动,装车。

车满后S2=ON,绿灯灭,红灯亮,同时K2停,2秒后皮带M1停,2秒后皮带M2停,2秒后皮带M3停,同时绿灯亮允许车开走,此时S2=OFF,I3=0,进入下一辆车,反复循环。

B.系统停止I4:任何情况下全停。

特殊情况:装车过程中,车到位信号消失(即:I3=0)系统停止。

1.2控制原理在自动生产线中,刚开始红灯L1灭,绿灯L2亮,表明允许进车装料。

这时,出料阀门K2关闭,电动机M1、M2、M3均处于停止状态。

装车过程中,当汽车开进到装料位置后,限位开关S2为ON,红色信号灯L1亮,绿色信号灯灭,同时电动机M3和进料阀门K1开始工作,2S后启动电动机M2,在经过2S后启动电动机M1,在经过2S后才打开出料阀门K2,物料经料斗出料,物料通过传送带的传送装入汽车。

当车装满了时,限位开关S2动作,K2使料斗关闭,2S后停止电动机M2,再经过2S后停止电动机M1,M3和K1在M2停止2S后停止,同时红灯L1灭,绿灯L2亮,表明汽车可以开走。

完成该过程后,可以继续等待下一次循环,或关闭生产线。

自动送料装车系统PLC控制方案设计样本

一、控制要求1. 1 控制对象介绍自动送料装车系统是用于物料输送流水线设备, 关键是用于煤粉、细砂等材料运输。

自动送料装车系统通常是由给料器、传送带、小车等单体设备组合来完成特定过程。

这类系统控制需要动作稳定, 含有连续可靠工作能力。

经过三台电机和三个传送带、料斗、小车等配合, 才能稳定、有效率地进行自动送料装车过程。

以下图所表示:1. 2 控制原理自动送料装车系统是经过电机和限位开关来控制。

称重开关S2控制汽车开来或开走。

三台电机控制三个传送带。

进料开关K1控制控制进料是否。

检测开关S1控制料斗中物料空满。

另外, 在S2处增设两个七段数码管, 用来统计每日装车数。

装车数统计采取脉冲计数方法进行。

脉冲计数方法是当装料车装满时S2断开后, 开始定时放送脉冲;当S2闭合时停止发送脉冲。

一个脉冲宽度即为一辆汽车。

用两个数码管计数, 所计数即为装车数。

当S2接通时, 红灯L1亮, 绿灯L2灭, 传送电动机M3运行, 传送电动机M2延迟M3电动机2S运行, 送料电动机M1延迟M2电动机2S运行, 料斗K2延迟M2电动机2S打开出料。

当料满后(S2断开后), 料斗K2关闭, 电动机M1延时2S 后关断, M2在M1停后2S后停止, M3在M2停止后2S后停止, L2灯亮, L1灯灭, 此时汽车能够开走。

1. 3 自动送料装车系统启停过程示意图该图中从上到下是开启次序, 从下到上是停止次序。

1. 4 控制要求初始状态:红灯L1灭, 绿灯L2亮, 表示许可汽车开进装料, 料斗K2, 电动机M1, M2, M3皆为OFF。

当汽车到来时(S2接通表示), L1亮, L2灭, M3运行, 电动机M2在M3通2S后运行, M1在M2通2S后运行, K2在M1通2S后打开出料。

当物料满后(用S2断开表示), 料斗K2关闭, 电动机M1延时2S后关断, M2在M1停2S后停止, M3在M2停2S后停止, L2亮, L1灭, 表示汽车能够开走。

基于PLC的自动送料装车系统设计

基于PLC的自动送料装车系统设计编号:毕业论文(设计)题目基于PLC的自动送料装车系统设计指导教师学生姓名学号专业机械设计制造及其自动化教学单位德州学院毕业论文(设计)中期检查表院(系):机电工程系专业:机械设计制造及其自动化2012年4月14日目录摘要及关键词 (1)第1章概述 (2)1.1 可编程控制技术的发展状况 (2)1.2 PLC的特点 (2)1.3 PLC的应用 (3)1.4 PLC的发展趋势 (4)第2章控制系统的方案选择 (4)第3章控制系统的设计 (5)3.1 自动送料装车系统控制工艺要求 (5)3.2 I/O地址分配 (5)3.3 PLC外部接线图的设计 (6)第4章基于PLC装车系统的梯形图 (7)4.1 PLC程序流程图 (7)4.2 PLC梯形图设计 (8)4.3 PLC程序语句设计 (15)总结 (21)参考文献: (22)谢辞 (22)基于PLC的自动送料装车系统设计(德州学院机电系,山东德州253023)摘要:可编程序控制器(Programmable Controller)简称PLC,是一种以微处理器为基础的新型工业控制装置,它集计算机技术、自动控制技术、通信技术于一体,具有结构简单,性能优越,可靠性高,使用、维修方便等特点。

因此PLC已广泛应用于电力、机械制造、化工、汽车、钢铁、建筑、水泥、石油、采矿、纺织、造纸、环保、种植、广告及娱乐等各行各业[1]。

随着PLC技术的推广和应用,其成本也在不断下降,PLC的应用领域越来越广泛,几乎可以说,只要有控制系统存在的地方就需要PLC。

本自动送料装车系统采用目前比较流行的PLC编程控制,因此适应能力比较强。

自动送料装置一般都是在条件比较恶劣的环境下运行,对装置的要求比较高,传统的装置都是用继电器等一些器件组成,这些装置不仅线路复杂,而且在恶劣的环境下稳定性很差,线路很容易出现故障,致使生产效率大大降低,而此次运用PLC编程控制,不但解决了系统的稳定问题,而且还可以节省装料时间,提高生产效率。

自动送料装车系统PLC控制设计

自动送料装车系统PLC控制设计自动送料装车系统主要由送料机构、输送线、装车台和控制系统等组成。

PLC作为整个系统的核心控制设备,负责接收和处理各个传感器、执行器的信号,并根据预设的程序控制装车过程的各个环节。

PLC控制设计的关键目标是提高系统的运行效率、安全性和可靠性。

首先,PLC控制设计需要合理规划系统的硬件结构。

根据自动送料装车系统的特点和需求,选择适合的PLC设备和通信模块,确保系统的稳定性和可扩展性。

同时,还需考虑各个设备之间的连接方式和通信协议,确保数据的可靠传输和实时监控。

其次,PLC控制设计需要编写合适的控制程序。

程序设计应考虑系统的工作流程和逻辑关系,设置合理的传感器触发条件和执行器动作。

同时,还需考虑异常情况的处理,如传感器故障、执行器堵塞等,以确保系统的安全性和可靠性。

在控制程序的编写过程中,需要充分利用PLC的各种功能模块和指令,如计时器、计数器、比较器等,以实现对系统任务的准确控制。

此外,还需考虑对系统运行状态的监测和记录,以便及时分析和排除故障。

除了基本的控制功能外,PLC控制设计还需要考虑人机界面的设计。

通过合理设置触摸屏或按钮等人机界面元素,方便操作员对系统进行监控和控制。

同时,还需提供相应的故障诊断和报警功能,以及操作员对系统参数进行设置和调整的接口。

最后,PLC控制设计还需要进行系统的仿真和调试。

通过利用PLC的仿真软件或专门的仿真设备,对控制程序进行模拟运行和调试,以确保系统的准确性和稳定性。

同时,还需进行实际系统的调试和优化,不断完善和提高系统的性能。

总之,自动送料装车系统PLC控制设计是一个复杂而关键的工作,需要考虑系统的硬件结构、控制程序、人机界面以及系统的仿真和调试等方面。

只有合理规划和设计,才能实现系统的高效、安全和可靠运行。

PLC应用技术 项目五 自动送料装车控制

数量 1 1 1 1 1 1 13 4 9 5 2 1 3

单位 套 只 只 只 只 只 只 只 只 只 只 只 台

备注

指示灯 端子板 安装铁板

导轨 走线槽

铜导线

紧固件

编码管 编码笔

24V

TB-1512L 600mm×700mm

35mm

TC3025 BVR-1.5mm2 BVR-1.5mm2 BVR-1.0 mm2 M4×20mm螺钉

学习目标 学习任务 环境设备 背景知识 操作指导 质量评价 拓展提高

主控触 自保持及 脉冲输 确定输入 I/O点 点指令 解除指令 出指令 输出设备 分配

项目五 自动送料装车控制

系统

系统

梯形图 电路图

脉冲输出指令(PLS/PLF) (1)指令及其功能 脉冲输出指令的助记符及功能见表5-4。

表5-4 指令功能及电路表示

项目五 自动送料装车控制

系统

系统

梯形图 电路图

(2)应用举例 如图5-5所示,当X000为ON时,PLC执行PLS指令,M0仅在 其上升沿接通一个扫描周期。当X001为ON时,执行PLF指令,M1仅在其下 降沿接通一个扫描周期。

X000

X001

M0

M1

Y000

a)

b)

图5-5 脉冲输出指令的应用举例

学习目标 学习任务 环境设备 背景知识 操作指导 质量评价 拓展提高

主控触 自保持及 脉冲输 确定输入 I/O点 点指令 解除指令 出指令 输出设备 分配

项目五 自动送料装车控制

系统

系统

梯形图 电路图

(2)确定输入设备 根据上述分析,系统有5个输入信号:起动、停止、车 到位、车装满和料斗中的料满检测信号。由此确定,系统的输入设备有两只 按钮、两只行程开关和一只料满检测开关,PLC需用5个输入点分别连接它们 的常开触头。 (3)确定输出设备 系统由进料阀控制进料、出料阀控制料斗出料、电动机 M1、M2、M3运转传送料;红灯HL1和绿灯HL2显示可以装车与正在装车。 由此确定系统的输出设备有两只电磁阀、三只接触器和两只指示灯,PLC需 要7个输出点分别驱动它们。

基于PLC的自动送料装车控制系统

基于PLC的自动送料装车控制系统设计摘要可编程序逻辑控制器(Programmable logic controller)简称PLC,由于PLC的可靠性高、环境适应性强、灵活通用、使用方便、维护简单,所以PLC的应用领域在迅速扩大。

尤其是近几年来,PLC的成本下降,功能又不段增强,所以,目前PLC在国内外已被广泛应用于各个行业。

本设计是为了实现送料小车的手动和自动化的转化,改变以往小车的单纯手动送料,减少了劳动力,提高了生产效率,实现了自动化生产。

而且本送料小车的设计是由于工作环境恶劣,不允许人进入工作环境的情况下而产生的。

首先,用PLC编程实现送料系统的基本功能。

其次,画出组态仿真画面,定义组态变量,对组态中的一些基本量如(管道中物料的流动)进行仿真。

然后,把PLC程序和组态结合,通过数据连接,实现通信。

最后,运行PLC程序及组态仿真程序,实现组态对整个系统实时监控。

在实现组态控制时,本文详细的介绍了组态王软件的编程及通信,使读者很容易的了解组态王软件运行仿真过程。

关键词:PLC,组态王,监控,仿真Design of automatic loading control system based onPLCABSTRACTProgrammable logic controller referred to PLC ,because of the high reliability PLC adaptability,flexibility,environment,use convenient,simple maintenance,so the application of PLC in the rapidly expanding. Especially in recent years,the cost of PLC down and function increasing,so,at the moment,PLC at home and abroad,has been widely used in various industries.In order to achieve the design of the car feed the transformation of manual and automated,simple to change the past,car manual feed,a reduction of the workforce,increased productivity,automated production! Feeding and the car is designed to be as a result of bad working conditions are not allowed to enter the working environment of the circumstances formed.First, programs with PLC realizes feed system's basic function. Next, draws the configuration simulation picture, the definition configuration variable, like (in pipeline material flowing) carries on the simulation to configuration some fundamental quantities. Then, the PLC procedure and the configuration union, through the data connection, realizes the correspondence. Finally, moves the PLC procedure and the configuration simulated program, realizes the configuration real-time monitoring overall system. When realizes the configuration control, this article detailed introduction configuration king software's programming and the correspondence, caused the reader very easy to understand the configuration king software movement simulation process.KEY WORDS: PLC, configuration, monitoring, simulation目录前言 (1)第1章概述 (2)1.1可编程控制技术的发展状况 (2)1.2基于PLC控制的自动送料装车系统简介 (3)1.3PLC的特点 (3)1.4PLC的应用领域 (4)第2章系统硬件设计 (6)2.1系统硬件的设计 (6)2.1.1自动送料装车系统控制工艺要求 (6)2.1.2主电路的设计 (7)2.1.3 I/O地址分配 (7)2.1.4 PLC外部接线图的设计 (8)第3章系统软件设计 (10)3.1系统功能的分析与设计 (10)3.2系统结构的分析与设计 (11)3.2.1 I/O信号的分析与设计 (11)3.2.2数据结构的分析与设计 (12)3.3程序设计的常用方法 (12)3.4PLC程序设计 (14)3.4.1 PLC程序流程图 (14)3.4.2 PLC梯形图设计 (15)3.5组态监控系统设计 (17)3.5.1 监控系统的形成背景 (17)3.5.2 组态王工程的建立 (18)3.5.3 组态画面的建立 (20)3.5 4 定义IO设备 (23)3.5.5 构造数据库 (24)3.5.6 建立动画连接 (26)3.5.7 应用程序命令语言 (27)第4章系统软硬件调试 (30)4.1软件调试概述 (30)4.2通信协议 (31)4.3PLC软件测试 (32)4.3.1 PLC程序的模拟调试 (32)4.3.2 PLC程序下载 (32)4.4组态调试 (34)4.4.1 组态通讯调试 (34)4.4.2 组态监控仿真 (35)4.4.3 导航菜单 (37)结论 (39)谢辞 (41)参考文献 (42)外文资料翻译 (43)前言1968年,美国通用汽车公司首先提出可编程控制器的概念。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P L C课程设计自动送料装车系统学院:机械工程学院班级:机电1311目录第一章 PLC控制系统原理设计和分析 (3)1.1设计要求 (3)1.2控制原理 (4)1.3元素定义 (4)第二章.PLC控制系统原理结构分析 (5)2.1结构框图 (5)2.12自动送料装车控制系统的操作面板 (5)第三章:PLC 控制系统 (6)3 PLC的选型 (6)第四章:PLC控制系统 (7)4.1初始状态 (7)4.2装车系统 (8)4.3停机控制系统 (10)4.4 程序时序图 (10)4.5 I/O地址分配表 (11)4.6 I/O接线图 (11)4.7 程序设计梯形图 (12)4.8 程序说明 (15)第五章系统调试 (16)遇到的问题及解决 (16)参考文献 (18)第一章 PLC控制系统原理设计和分析1.1设计要求1.初始状态红灯L1灭,绿灯L2亮,表示允许汽车开进装料,进料阀指示灯K1、料斗指示灯K2不亮,电机M1,M2,M3皆为停止。

2.启动操作按下启动按钮,开始下列操作:系统自动检测料斗是否已满(传感器S1亮表示满),如果料斗未满,则打开K1进料,当料斗满时(传感器S1亮),K1停止,然后红灯L1亮,绿灯L2灭,表示正在装车。

同时电机M3启动,M3启动2S后M2启动,M2启动2S后M1启动,M1启动2S之后K2打开(出料)。

当车装满时(传感器S2亮),首先K2关闭,M1,M2,M3顺序延时2S分别停止。

等到车离开(传感器S2灭)时,继续循环上述的运行。

3.停止操作按下停止按钮系统恢复初始状态。

设计完成要求完成I/O分配图,及PLC外围电路图的设计及连接。

完成设计说明书。

完成PLC程序,并调试通过。

1.2控制原理1.初始状态在自动生产线中,刚开始红灯L1灭,绿灯L2亮,表明允许进车装料。

这时,进料阀指示灯K1、料斗指示灯K2不亮,M1、M2、 M3皆为停止。

2.启动操作:按下启动按钮,开始下列操作:系统自动检测检测料斗是否已满(传感器S1亮表示满),如果料斗未满,则打开K1进料,当料斗满时(传感器S1亮),K1停止,然后红灯L1亮,绿灯L2灭,表示正在装车。

同时电机M3启动,M3启动2s之后M2启动,M2启动2s之后M1启动,M1启动2s之后K2打开(出料)。

当车装满时(传感器S2亮),首先K2关闭,M1、M2、M3顺序延时2s分别停止。

当车离开(传感器S2灭时),继续循环上述的运行。

3.停止操作按下停止按钮系统恢复原始状态。

1.3元素定义启动按钮电动机 M3检测料斗是否已满电动机 M2 检汽车是否装满电动机 M1停止按钮进料 K1料斗 K2红灯 L1绿灯 L2第二章.PLC控制系统原理结构分析2.1结构框图电气原理图是用来表明设备电气的工作原理及各电器元件的作用,相互之间的关系的一种表示方式。

运用电气原理图的方法和技巧,对于分析电气线路,排除机床电路故障是十分有益的。

电气原理图一般由主电路、控制电路、保护、配电电路等几部分组成.2.12自动送料装车控制系统的操作面板如下第三章:PLC控制系统3. PLC的选型选择PLC的容量。

首先要对控制任务进行详细分析,把所有的I/O点找出来,包括开关量I/O和模拟量I/O以及这些I/O点性质。

I/O点的性质主要指它们的信号类型,电压,输出的类型。

确定控制系统输出点的类型,交流220V的接触器、电磁阀,指示灯只留24V,选用的PLC的输出点数大于实际点数。

因为PLC的输出点一般是几个一组公用一个公共端,这一组输出只能有一种电源的种类和等级。

所以一旦它们被交流220V点的负载使用,则直流24V的负载只能使用其他组的输出端了。

这样有可能造成输出点数的浪费,增加成本。

所以要选择相同等级和种类的负载,比如使用交流220V的指示灯等。

继电器输出的PLC使用最多,但对于要求高速输出的情况,比如运动控制的高速脉冲输出,就要使用五触电的晶体管输出的PLC了。

在编程语言上,用梯形图编程还是用语句表编程或使用功能图编程,这主要取决于以下几点:(1)PLC使用梯形图编程不方便则可用语句表编程;单梯形图总比语句表直观。

(2)经验丰富的人员可用语句表直接编程,就像使用汇编语言一样。

(3)如果是清晰的单顺序、选择顺序或并发顺序的控制任务,则最好是用功能图来设计程序。

第四章程序设计4.1初始状态红灯L1灭,绿灯L2亮,表明允许进车开进料。

进料阀指示灯K1、料斗指示灯K2不亮,电动机M1、M2、M3皆为停止。

4.2装车系统4.2.1 进料按下开始按钮SB1,如料斗中不满(S1为不亮时),2s后K1指示灯亮,表示进料;当料满(S1为亮时)终止进料,S1的指示灯亮。

4.2.2 装车当汽车开到装车位置红灯亮,绿灯灭,同时启动M3,2s后启动M2,再经过2s后启动M1,再经过2s后K2指示灯亮,表示打开料斗。

当车满时K2指示灯灭,2s后M1停止,再经过2sM2停止,再2sM3停止,同时红灯灭,绿灯亮,表示汽车可以开走。

汽车离开,则S1为不亮状态,S2也为不亮状态。

4.3 停机控制系统按下停止按钮SB2整个系统终止运行,回到初始状态。

4.4程序时序图(1)启动前或停止后时序图:(2)按下启动按钮时序图:(图中未标注表示时间未知,单位:S)4.5 I/O地址分配表输入信号输出信号启动按扭SB1 I0.1 红灯L1 Q0.0 停止按钮SB2 I0.2 绿灯L2 Q0.1传感器S1 I0.3 进料阀指示灯K1 Q0.2 传感器S2 I0.4 电动机M3 Q0.3电动机M2 Q0.7电动机M1 Q0.5料斗指示灯K2 Q0.64.6 I/O接线图4.7 程序设计梯形图4.8 程序说明1、初始状态先进行系统初始化,绿灯亮,红灯灭表示车正在开来.2、启动按下SB1,同时进料口K1打开,开始进料,红灯亮,M3启动,启动T37定时器开始2秒定时,到达2秒时,M2启动,同时T38开始定2秒的定时,T38定时时间到,M1启动,T39开始定时,2秒后,T39的常开点闭合,常闭点断开,料斗被打开,开始往车中送料。

当料斗料满限位开关S1工作,K1终止进料,指示灯熄灭。

当汽车被装满时装料料满限位开关S2触点常闭点断开K2失电,指示灯熄灭,定时器T40开始定时,设定时间为2秒,到达2秒后,T40的触电断开M1停止运行,同时定时器T41开始了2秒的定时,当定时器T41的2 秒时间到时,使M2停止、定时器T42开始定时,2秒后M3停止运行、红灯灭绿灯亮表示汽车已装满可以开走。

此时S2为OFF,进入下一辆车,反复循环。

3、停止在任意时刻按下停止按钮SB2,所有的触电均复位,系统停止运行。

第五章系统调试系统调试分为模拟调试和联机调试。

硬件部分的模拟调试可在断开主电路的情况下,主要试一试手动控制部分是否正确。

软件部分的模拟调试可借助于模拟开关和PLC输出端的输出指示灯进行;需要模拟信号I/0时,用电位器和万用表配合进行。

调试时,利用上述外围设备模拟各种现场开关和传感起状态,观察PLC的输出逻辑是否正确。

如果有错误则修改后反复调试。

在PLC 的主流产品都可在PC机上编程,并可在电脑上直接进行模拟调试。

联机调试时,把编程好的程序下载到现场的PLC中。

PLC也许只有这一台,这时就要把PLC安装到控制柜相应的位置上。

调试时一定要先将主电路断电,只需对控制电路进行调试。

通过现场联调信号的接入常常还会发现软硬件中的问题,有时厂家还要对某些控制功能进行改进,要经过反复测试系统后,才交付使用。

遇到的问题以及如何解决由于我们的能力有限所以对自动送料装置调试过程中遇到许多问题:1、对画时序图由于多个状态出现造成无法画出时序图,感觉非常困难,我们讨论看见有3个状态,可以采用多张图进行不同状态的说明。

2、在调试过程中红灯应该亮的时候屡屡不亮,或是忽亮忽灭,经过多次反复的调试,确定为红灯输出接口Q0.0接触不良导致,还有电动机M2控制的灯在初始状态就开始亮,也是经过多次试验确定为M2的输出信号端子Q0.4接口已坏,不得已改成Q0.7,由此也做了整个I/O地址分配表,I/O接线图及梯形图的修改。

3、任务书对控制要求部分说的不够详细,我们咬文嚼字,结合生活中的常识争议很大,最后针对此问题做出了统一意见,由此也造成程序的反复修改和调试。

在设计的过程中,由于对自动送料装置缺乏全面的了解,缺乏实际的生产经验,导致在设计中碰到了许多问题。

但是通过请教有经验的同学和翻阅相关资料、查工具书,解决了设计过程中的一个又一个的问题。

同时,也锻炼了我的动手能力。

最后,经过这次课程设计培养了我们的设计能力以及全面的考虑问题能力。

学习的过程是痛苦的但是收获成功的喜悦更是让人激动的。

相信通过这次课程设计它对我以后的学习及工作都会产生积极的影响。

参考文献1.黄永红,电气控制与PLC应用技术,机械工业出版社,2015年7月T90HC机电一体化试验台说明书,天津源峰科技有限公司。

3.上网查资料。

4.5.6.7. ---精心整理,希望对您有所帮助8.9.。