射线检测典型缺陷图_共4篇(4)裂纹篇

无损检测射线常见缺陷图集及分析 ppt

2、折痕

折痕(曝光后)1 折痕(曝光后)2

折痕(曝光后)3

1、折痕(曝光后)的表面现象是什么? 折痕的表征为黑月牙显示,其密度高于邻近的胶片区域(黑度较 高)。 2、折痕(曝光后)产生的原因是什么? 曝光后或冲洗过程中过度(或用力)弯曲胶片都会使胶片出现折痕。 3、这些现象何时可能发生? 折痕(曝光后)通常出现在卸下暗袋或洗片夹时处理胶片不当的情 况下发生。 4、如何检测曝光后的折痕? 将一些胶片曝光,然后有意识地将其卷曲或扭折,冲洗胶片,然后 通过反射光检验胶片,您有可能见到一个或多个月牙状的黑痕。 5、如何可以避免折痕(曝光后)? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片 施以任何类型的压 力。

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

到静电放电现象。如果您看到冲洗的胶片有锯齿状线条或黑色斑 点,则极有可能是出现了静电曝光斑点。 5、如何可以避免? 在相对湿度大于40%的环境下保存胶片,从包装盒取出胶片时避免 快速滑动或移动胶片。

定 影 液 斑 点

1、它们的表面现象是什么? 由定影液产生的斑点表征为一些小白圆点,其密度较周围胶片区域的密度底。 2、它们产生的原因是什么? 在显影之前,溅出的定影液滴,即使极其微量,都有可能导致产生白色斑点。 3、这些现象何时可能发生? 无论何时,只要有化学污染的存在,都可能会发生这种现象。通常发生最多的 是由于暗室布局不当或冲洗不小心引起。 4、如何可以避免它们? 保证胶片装卸区域的安全干燥清洁,不能让定影液溅在胶片上。

无损检测射线常见缺陷图集及分析

气孔缺陷定义:在金属材料中气孔是由于熔炼或 浇注过程中气体在金属内部未能全部逸出而形成 的空穴。

气孔缺陷图集展示:展示不同类型的气孔缺陷图 谱包括圆形气孔、椭圆形气孔、链状气孔等。

气孔缺陷产生原因:主要由于金属材料熔 炼或浇注过程中气体在金属内部未能全部 逸出或者由于金属材料中含有易形成气体 的元素所致。

无损检测射线常见缺 陷图集及分析

汇报人:

目录

添加目录标题

无损检测射线技术 简介

常见缺陷图集展示

缺陷图集分析

无损检测射线技术 发展趋势

结论

添加章节标题

无损检测射线技术 简介

通过检测衰减后射线的强度 或透射后的影像进行分析

利用射线穿透物质时产生的 衰减作用进行检测

可用于检测各种材料和产品 内部缺陷

降低维护成本:及时发现设备故障 避免重大事故发生降低维护成本。

添加标题

添加标题

添加标题添ຫໍສະໝຸດ 标题提高生产效率:通过快速检测减少 生产过程中的停机时间提高生产效 率。

促进工业发展:无损检测技术的应 用提高了工业生产的可靠性和安全 性推动了工业的发展。

提高检测精度和可 靠性

降低漏检和误检率

促进缺陷识别和分 类标准化

常见缺陷图集展示

裂纹缺陷定义:裂纹是一种常见的缺陷类型通常是由于材料受到外力作用或内部应力过大而产生的断裂现象。

裂纹缺陷图集展示:展示不同材料、不同形状和尺寸的裂纹缺陷图像以便更好地了解裂纹的形成和分布情况。

裂纹缺陷分析:对裂纹缺陷进行详细分析包括裂纹的形态、走向、大小等方面以便更好地了解裂纹的性质和产生 原因。

缺点:无损检测 射线技术需要使 用放射性物质存 在一定的安全风 险同时检测成本 较高设备也较为 昂贵。

焊接缺陷,探伤图解(收藏)

焊接缺陷,探伤图解(收藏)一起学习,共同进步!先看18张很清晰的焊接缺陷图谱,身边搞焊接的朋友和搞探伤的朋友们应该人手一份。

万分感谢将这篇文章分享给我的同仁另外总结了一些常见焊接缺陷产生的原因、危害及防止措施!文章结尾蓝色字体内容更精彩!先看这几张图片,射线探伤底片结合横切面示意图,便于理解学习,拿出来分享给朋友们!1、weld01(High Low、高低)2、welld02(IncompleteRootFusion、根部未熔合)3、welld03(InsuffucientReinforcement、增强高)4、welld04(Excess RootPenetration、根部焊瘤)5、welld05(ExternalUndercut、外部咬肉)6、welld06(InternalUndercut、内部咬肉)7、welld07(RootConcavity、根部凹陷)8、welld08(BurnThrough、烧穿)9、welld09(Isolated SlagInclusion、单个的夹渣)10、welld10(WagonTrack Slag Line、线状夹渣)11、welld11(InterrunFusion、内部未熔合)12、welld12(Lack ofSidewallFusion、内侧未熔合)13、welld13(Porosity、气孔)14、welld14(Cluster Porosity、链状气孔)15、welld15(HollowBead、夹珠)16、welld16(Transverse Crack、横向裂纹)17、welld17(CenterlineCrack、中心线裂纹)18、welld18(RootCrack、根部裂纹)常见焊接缺陷产生原因、危害及防止措施一、焊接缺陷的分类焊接缺陷可分为外部缺陷和内部缺陷两种1.外部缺陷1)外观形状和尺寸不符合要求;2)表面裂纹;3)表面气孔;4)咬边;5)凹陷;6)满溢;7)焊瘤;8)弧坑;9)电弧擦伤;10)明冷缩孔;11)烧穿;12)过烧。

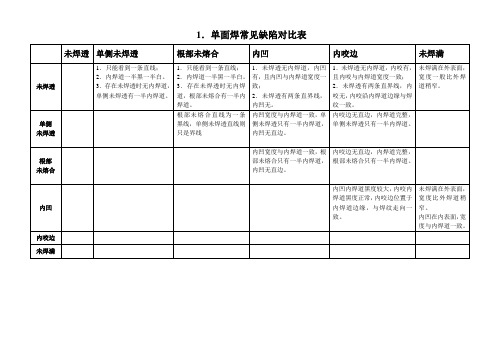

射线检测缺陷对比表

未焊透

单侧未焊透

根部未ቤተ መጻሕፍቲ ባይዱ合

内凹

内咬边

未焊满

未焊透

1.只能看到一条直线;

2.内焊道一半黑一半白。

3.存在未焊透时无内焊道,单侧未焊透有一半内焊道。

1.只能看到一条直线;

2.内焊道一半黑一半白。

3.存在未焊透时无内焊道,根部未熔合有一半内焊道。

1.未焊透无内焊道,内凹有,且内凹与内焊道宽度一致;

黑线或黑丝状,锯齿状或有分叉,线的端部尖细,或有丝状阴影延伸。

在焊缝的边缘,走向与焊纹走向一致,黑度过渡均匀。

未熔合

条状夹渣

条状气孔

裂纹

咬边

焊缝形成示意图

内咬边无直边,内焊道完整,单侧未焊透只有一半内焊道。

根部未熔合

内凹宽度与内焊道一致,根部未熔合只有一半内焊道,内凹无直边。

内咬边无直边,内焊道完整,根部未熔合只有一半内焊道。

内凹

内凹内焊道黑度较大,内咬内焊道黑度正常,内咬边位置于内焊道边缘,与焊纹走向一致。

未焊满在外表面,宽度比外焊道稍窄。

内凹在内表面,宽度与内焊道一致。

内咬边

未焊满

2.双面焊常见缺陷对比表

未焊透

未熔合

条状夹渣

条状气孔

裂纹

咬边

未焊透

1.未熔合多处于1/2坡口处,未透在焊缝正中;

2.未熔合一般有一条直边,另一边为不规则,黑度也有过渡,未透黑度均匀,两边线为直线。

条渣两边多为不规则状,两端一般较尖。黑度有界线,但本身黑度变化无规律。

条孔两边多为不规则状,两端一般较圆滑。黑度有界线且较均匀。

2.未焊透有两条直界线,内凹无。

1.未焊透无内焊道,内咬有,且内咬与内焊道宽度一致;

无损检测射线常见缺陷图集及分析.

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

未融合

边缘未融合

注意:砂轮片磨伤痕迹(不是未融合)

5、裂纹

定义:裂纹是指材料局部断裂形成的缺陷。 影像特征:底片上裂纹和典型影像是轮廓分明的黑线或黑丝。其细节 特征包括:黑线或黑丝上有微小的锯齿,有分叉,粗细和黑度有时有 变化,有些裂纹影像呈较粗的黑线与较细的黑丝相互缠绕状;线的端 部尖细,端头前方有时有丝状阴影延伸。

纵向裂纹

根部裂纹

横向裂纹

6、咬边

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

表 面 内 边

内 咬 边

错 口

接 头 凹 坑

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

1、压痕

1、压痕的表面现象是什么? 压痕的表征为密度明显低于邻近区域的密度。 2、它们产生的原因是什么? 在曝光前某个胶片区域局部受力严重。 3、这些现象何时可能发生? 产生压痕的主要原因在于暗袋准备过程中胶片处理的 方式不当。在处理过程中,胶片某处可能被压(夹)紧 在暗袋中。掉落到暗袋上的物体同样可能造成压痕。 4、如何检验压痕? 直接从同一包装盒中小心准备另一暗袋胶片,曝光并冲 洗胶片,如果未见到与第一次所见一样的暇疵,则第一次所 见的斑痕很可能就是压痕。 5、如何可以避免压痕? 严格遵守暗室操作规程,始终小心处理胶片,避免对胶 片施以任何类型的压力。

射线检测-焊缝缺陷图谱

1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹2焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6焊缝纵向裂纹7 焊缝纵向裂纹8焊缝纵向裂纹9 焊缝纵向裂纹10焊缝纵向裂纹11 焊缝纵向裂纹12焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

管道射线探伤评片图--裂纹18张

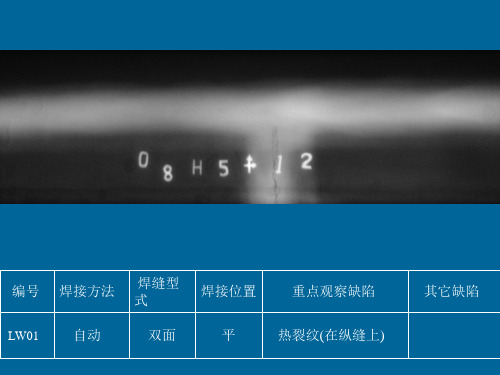

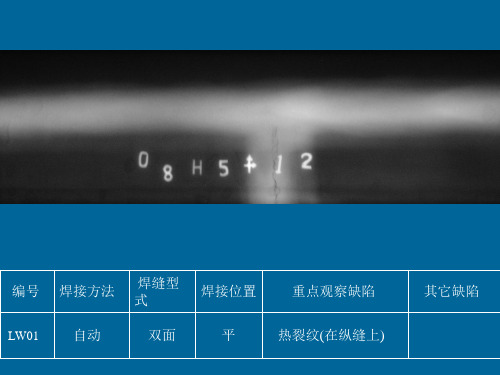

焊接方法

焊缝型 式

焊接位置

重点观察缺陷

LW01

自动

双面

平

热裂纹(在纵缝上)

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

LW13 自动+手工 双面

平

LW15

热裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

LW06 LW14

自动 自动+手工

双面

平

横向热裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

LW11

手工

单面

仰焊

根部裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

LW11

手工

单面

仰焊

横向裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

LW11

手工

单面

仰焊 中心纵向裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

手工

单面

焊趾裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

手工

单面

弧坑裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置

重点观察坑裂纹扩展纵向裂纹

编号 焊接方法 焊缝型式 焊接位置

手工

单面

重点观察缺陷 角焊缝裂纹

其它缺陷

编号 焊接方法 焊缝型式 焊接位置

手工

单面

其它缺陷

LW05

手工

单面

平

热裂纹

根部未焊透

编号 焊接方法 焊缝型式 焊接位置 重点观察缺陷

射线检测常见缺陷图

射线检测常见缺陷图The following discontinuities are typical of all types of welding.is a condition where the weld filler metal does not properly fuse with the basemetal or the previous weld pass material (interpass cold lap). The arc does not melt thebase metal sufficiently and causes the slightly molten puddle to flow into base materialwithout bonding.is the result of gas entrapment in the solidifying metal. Porosity can takemany shapes on a radiograph but often appears as dark round or irregular spots orspecks appearing singularly, in clusters or rows. Sometimes porosity is elongated andmay have the appearance of having a tail This is the result of gas attempting to escapewhile the metal is still in a liquid state and is called wormhole porosity. All porosity is avoid in the material it will have a radiographic density more than the surrounding area.(密集气孔)is caused when flux coated electrodes are contaminated with moisture. The moisture turns into gases when heated and becomes trapped in theweld during the welding process. Cluster porosity appear just like regular porosity in theradiograph but the indications will be grouped close together.are nonmetallic solid material entrapped in weld metal or between weld and base metal. In a radiograph, dark, jagged asymmetrical shapes within the weldor along the weld joint areas are indicative of slag inclusions.occurs when the weldmetal fails to penetrate the joint. It is one of the most objectionable weld discontinuities.Lack of penetration allows a natural stress riser from which a crack may propagate. Theappearance on a radiograph is a dark area with well-defined,straight edges that followsthe land or root face down the center of the weldment.(未融合)is a condition where the weld filler metal does not properly fuse with the base metal. Appearance on radiograph: usually appears as a dark line orlines oriented in the direction of the weld seam along the weld preparation or joiningarea.is condition where the weld metal has contracted as it cools and has been drawn up into the root of the weld. On a radiograph it lookssimilar to lack of penetration but the line has irregular edges and it is often quite wide inthe center of the weld image.is an erosion of the base metal next to the root of the weld. In the radiographic image it appears as a dark irregular line offset from the centerline of the weldment. Undercutting is not as straight edged as LOP because itdoes not follow a ground edge.is an erosion of the base metal next to the crownof the weld. In the radiograph, it appears as a dark irregular line along the outside edgeof the weld area.are terms associated with a condition where two pieces being welded together are not properly aligned. The radiographic image is a noticeabledifference in density between the two pieces. The difference in density is caused by thedifference in material thickness. The dark, straight line is caused by failure of the weldmetal to fuse with the land area.is an area of a weld where the thickness of weld metal deposited is less than the thickness of the base material. It is very easy to determine by radiograph if the weld has inadequate reinforcement, because the imagedensity in the area of suspected inadequacy will be more (darker) than the image densityof the surrounding base material.is an area of a weld that has weld metal added in excess of that specified by engineering drawings and codes. The appearance on a radiograph is a localized, lighter area in the weld. A visual inspection will easilydetermine if the weld reinforcement is in excess of that specified by the engineeringrequirements.can be detected in a radiograph only when they are propagating in a direction that produces a change in thickness that is parallel to the x-ray beam. Crackswill appear as jagged and often very faint irregular lines. Cracks can sometimes appearas "tails" on inclusions or porosity.The following discontinuities are peculiar to the TIG welding process. Thesediscontinuities occur in most metals welded by the process including aluminum andstainless steels. The TIG method of welding produces a clean homogeneous weld whichwhen radiographed is easily interpreted.Tungsten is a brittle and inherently dense material used inthe electrode in tungsten inert gas welding. If improper welding procedures are used,tungsten may be entrapped in the weld. Radiographically, tungsten is more dense thanaluminum or steel; therefore, it shows as a lighter area with a distinct outline on theradiograph.are usually visible on the surface of material being welded (especially aluminum). Oxide inclusions are less dense than the surrounding materials and,therefore, appear as dark irregularly shaped discontinuities in the radiograph.The following discontinuities are most commonly found in GMAW welds.are short lengths of weld electrode wire, visible on the top or bottom surface of the weld or contained within the weld. On a radiograph they appear as light, "wire like"indications.results when too much heat causes excessive weld metal topenetrate the weld zone. Often lumps of metal sag through the weld creating a thickglobular condition on the back of the weld. These globs of metal are referred to as icicles.On a radiograph, burn through appears as dark spots, which are often surrounded bylight globular areas (icicles).Radiograph Interpretation – CastingsThe major objective of radiographic testing of castings is the disclosure of defects that adversely affect the strength of the product. Casting are a product form that often receive radiographic inspection since many of the defects produced by the casting process are volumetric in nature and, thus, relatively easy to detect with this method. These discontinuities of course, are related to casting process deficiencies, which, if properly understood, can lead to accurate accept-rejectdecisions as well as to suitable corrective measures. Since different types and sizes of defects have different effects of the performance of the casting, it is important that the radiographer is able to identify the type and size of the defects. ASTM E155, Standard for Radiographs of castings has been produced to help the radiographer make a better assessment of the defects found components. The castings used to produce the standard radiographs have been destructively analyzed to confirm the size and type of discontinuities present. The following is a brief description of the most common discontinuity types included in existing reference radiograph documents (in graded types or as single illustrations).Gas porosity or blow holes are caused by accumulated gas or airwhich is trapped by the metal. These discontinuities are usually smooth-walled rounded cavities of a spherical, elongated or flattened shape. If thesprue is not high enough to provide the necessary heat transfer needed to force the gas or air out of the mold,the gas or air will be trapped as the molten metal begins to solidify. Blows can also be caused by sand that istoo fine, too wet, or by sand that has a low permeability so thatgas can't escape. Too high a moisture content inthe sand makes it difficult to carry the excessive volumes of water vapor away from the casting. Another causeof blows can be attributed to using green ladles, rusty or damp chills andchaplets.Sand inclusions and dross are nonmetallic oxides, appearing on the radiograph as irregular, dark blotches. These come from disintegrated portions of mold or core walls and/or from oxides (formed in the melt) whichhave not been skimmed off prior to introduction of the metal into the mold gates. Careful control of the melt,proper holding time in the ladle and skimming of the melt during pouring will minimize or obviate this sourceof trouble.Shrinkage is a form of discontinuity that appears as dark spots on the radiograph. Shrinkage assumes variousforms but in all cases it occurs because molten metal shrinks as it solidifies, in all portions of the final casting.Shrinkage is avoided by making sure that the volume of the casting is adequately fed by risers whichsacrificially retain the shrinkage. Shrinkage can be recognized in a number of characteristic by varyingappearances on radiographs. There are at least four types: (1) cavity; (2) dendritic; (3) filamentary; and (4)sponge types. Some documents designate these types by numbers, without actual names, to avoid possiblemisunderstanding.Cavity shrinkage appears as areas with distinct jagged boundaries. It may be produced when metal solidifiesbetween two original streams of melt, coming from oppositedirections to join a common front; cavityshrinkage usually occurs at a time when the melt has almost reached solidification temperature and there is nosource of supplementary liquid to feed possible cavities.is a distribution of very fine lines or small elongated cavitiesthat may vary in density and are usually unconnected.usually occurs as a continuous structure of connected lines or branches of variable length, width and density, or occasionally as a network.shows itself as areas of lacy texture with diffuse outlines, generally toward the mid-thickness of heavier casting sections. Sponge shrinkage may bedendritic or filamentary shrinkage; filamentary sponge shrinkage appears more blurredbecause it is projected through the relatively thick coating between the discontinuitiesand the film surface.are thin (straight or jagged) linearly disposed discontinuities that occur after the melt has solidified. They generally appear singly and originate at casting surfaces.generally appear on or near a surface of cast metal as a result of two streams of liquid meeting and failing to unite. They may appear on a radiograph as cracks orseams with smooth or rounded edges.Inclusions are nonmetallic materials in a supposedly solid metallic matrix. They may be less or more dense than the matrix alloy and willappear on the radiograph, respectively, as darker or lighter indications. The lattertype is more common in light metal castings.shows itself as a variation in section thickness, usually on radiographic viewsrepresenting diametrically opposite portions of cylindrical casting portions.are linearly disposed indications that represent fractures formed in a metalduring solidification because of hindered contraction. The latter may occur due to overlyhard (completely unyielding) mold or core walls. The effect of hot tears, as a stressconcentration, is similar to that of an ordinary crack; how tearsare usually systematicflaws. If flaws are identified as hot tears in larger runs of a casting type, they may call for explicit improvements in technique.appear on the radiograph as prominent dense areas of variable dimensions witha definite smooth outline. They are mostly random in occurrence and not readily eliminated by specific remedial actions in the process.is a radiographic indication that appears as an indistinct area of more or lessdense images. The condition is a diffraction effect that occurs on relatively vague, thin-section radiographs, most often with austenitic stainless steel. Mottling is caused by interaction of the object's grain boundary material with low-energy X-rays (300 kV or lower). Inexperienced interpreters may incorrectly consider mottling as indications of unacceptable casting flaws. Even experienced interpreters often have to check the condition by re-radiography from slightly different source-film angles. Shifts in mottling are then very pronounced, while true casting discontinuities change only slightly in appearance.Most common alloy castings require welding either in upgrading from defective conditions or in joining to other system parts. It is mainlyfor reasons of casting repair that these descriptions of the more common weld defects are provided here. The terms appear as indication types in ASTM E390. For additional information, see theNondestructive Testing Handbook, Volume 3, Section 9 on the "Radiographic Control ofWelds."is nonmetallic solid material entrapped in weld metal or betweenweld material andbase metal. Radiographically, slag may appear in various shapes,from long narrowindications to short wide indications, and in various densities,from gray to very dark.is a series of rounded gas pockets or voids in the weld metal, andis generally cylindrical or elliptical in shape.is a groove melted in the base metal at the edge of a weld and left unfilled by weld metal. It represents a stress concentration that often must be corrected, andappears as a dark indication at the toe of a weld., as the name implies, is a lack of weld penetration through thethickness of the joint (or penetration which is less than specified). It is located at thecenter of a weld and is a wide, linear indication.is lack of complete fusion of some portions of the metal in a weld jointwith adjacent metal; either base or previously deposited weld metal. On a radiograph,this appears as a long, sharp linear indication, occurring at the centerline of the weld jointor at the fusion line.is a convex or concave irregularity (on the surface of backing ring, strip, fused root or adjacent base metal) resulting from complete melting of a localized regionbut without development of a void or open hole. On a radiograph, melt-through generallyappears as a round or elliptical indication.is a void or open hole into a backing ring, strip, fused root or adjacent base metal.is an indication from a localized heat-affected zone or a change in surface contour of a finished weld or adjacent base metal. Arc strikes are caused by the heatgenerated when electrical energy passes between surfaces of the finished weld or basemetal and the current source.occurs in arc or gas welding as metal particles which are expelled during welding and which do not form part of the actual weld: weld spatter appears as manysmall, light cylindrical indications on a radiograph.is usually denser than base-metal particles. Tungsten inclusions appear most linear, very light radiographic images; accept/reject decisions for this defectare generally based on the slag criteria.is the condition of a surface which is heated during welding, resulting in oxide formation on the surface, due to partial or complete lack of purge of the weld atmosphere.Also called sugaring.shows the penetration of weld metal into the backing ring or into theclearance between backing ring or strip and thebase metal. It appears in radiographs as asharply defined film density transition.appears as an intermittent or continuous groove in the internal surface of thebase metal, backing ring or strip along the edge of the weld root.Real-time RadiographyReal-time radiography (RTR), or real-time radioscopy, is a nondestructive test (NDT)method whereby an image is produced electronically rather than on film so that very littlelag time occurs between the item being exposed to radiation and the resulting image. Inmost instances, the electronic image that is viewed, results from the radiation passingthrough the object being inspected and interacting with a screen of material thatfluoresces or gives off light when the interaction occurs. The fluorescent elements of thescreen form the image much as the grains of silver form the image in film radiography.The image formed is a "positive image" since brighter areas on the image indicate wherehigher levels of transmitted radiation reached the screen. This image is the opposite ofthe negative image produced in film radiography. In other words, with RTR, the lighter,brighter areas represent thinner sections or less dense sections of the test object.Real-time radiography is a well-established method of NDT having applications in automotive, aerospace, pressure vessel, electronic, andmunition industries, among others. The use of RTR is increasing due to a reduction in the cost of the equipment and resolution of issues such as the protecting and storing digital images. Since RTR is being used increasingly more, these educational materials were developed by the North Central Collaboration for NDT Education (NCCE) to introduce RTR to NDT technician students.。

射线检测典型缺陷

射线检测典型缺陷

缺陷名称:裂纹

焊接裂纹是指金属在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区金属结合力遭到破坏,形成的新界面所产生的缝隙, 有尖锐的缺口和长宽比大的特征, 是焊接结构(件)中最危险的缺陷。

裂纹缺陷X射线底片

缺陷名称:气孔

焊接时熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴称为气孔。

气孔有时以单个出现,有时以成堆的形式聚集在局部区域,其形状有球形、条虫形等。

密集气孔缺陷X射线底片

缺陷名称:夹渣

焊后残留在焊缝中的熔渣称为夹渣,形状较复杂,一般有线状、长条状、颗粒状等。

主要发生在坡口边缘和

每层焊道之间非圆滑过渡的部位,焊道形状发生突变或存在深沟的部位也容易产生夹渣。

条状夹渣缺陷X射线底片

缺陷种类:未熔合

在焊缝金属和母材之间或焊道金属与焊道金属之间末完全熔化结合的部分称为未熔合,常出现在坡口的侧壁、多层焊的层间及焊缝的根部。

这种缺陷有的间隙很大,与熔渣难以区别,未熔合区末端易产生微裂纹。

未熔合缺陷X射线底片

缺陷种类:未焊透

焊接时,母材金属之间应该熔合而末焊上的部分称为末焊透。

出现在单面焊的坡口根部及双面焊的坡口钝边处。

末焊透易造成较大的应力集中,往往从端部产生裂纹。

未焊透缺陷X射线底片中心指示器未收起造成的底片错误曝光,如下图所示。

射线检测底片评定典型缺陷图示课件

夹渣缺陷图示

总结词

夹渣是由于焊接过程中熔渣未完全清 除干净导致的一种缺陷。

详细描述

夹渣缺陷图示显示了焊接接头中条状 或点状的熔渣夹缝,夹渣的存在会降 低焊接接头的强度和致密性。

未熔合缺陷图示

总结词

未熔合是由于焊接过程中母材与填充金属未能完全熔合在一起导致的一种缺陷 。

详细描述

未熔合缺陷图示显示了焊接接头中母材与填充金属之间存在未完全熔合的缝隙 ,未熔合会严重影响焊接接头的承载能力。

某些特定性质的缺陷可能对部件的使用性 能造成影响,如夹杂物、分层等,这些性 质的缺陷会判定为不合格。

底片评定注意事项

注意细节

在底片评定过程中,要特别注 意细节,避免漏检或误判。

经验判断

对于某些难以确定的缺陷,需 要依靠经验进行判断。

保持标准一致性

在评定过程中,应保持标准的 一致性,避免出现不同人评定 结果不一致的情况。

夹渣产生原因及防止措施

• 夹渣:缺陷图示中的夹渣缺陷表现为不规则的暗区或高密度 条纹,产生原因是焊接过程中熔渣混入焊道,防止措施包括 选用合适的焊接电流和焊接速度,确保焊条质量良好并保持 清洁。

未熔合产生原因及防止措施

• 未熔合:缺陷图示中的未熔合缺陷表现为焊缝金属与母材之 间的高密度条纹或线状暗区,产生原因是焊接过程中热输入 不足或母材与焊条熔点不匹配,防止措施包括选用合适的焊 接电流和焊接速度,确保母材与焊条熔点匹配并保持焊条清 洁。

裂纹产生原因及防止措施

• 裂纹:缺陷图示中的裂纹缺陷表现为线性或曲线形 的暗区,产生原因是焊接过程中热应力集中或母材 中存在杂质,防止措施包括选用合适的焊接电流和 焊接速度,确保母材质量良好并采用合理的焊接顺 序以减少热应力集中。

射线常见缺陷图

本文源自:中国无损检测论坛weld-01 (High - Low、高-低)也叫错边welld-02 (Incomplete Root Fusion、根部未熔合)welld-03 (Insuffucient Reinforcement、内凹)welld-04 (Excess Root Penetration、根部焊瘤)(External Undercut、外部咬肉)welld-06(Internal Undercut、内部咬肉)welld-07(Root Concavity、根部凹陷) (Root Concavity、根部凹陷)welld-08(Burn Through、烧穿) (Burn Through、烧穿)welld-09(Isolated Slag Inclusion、单个的夹渣) (Isolated Slag Inclusion、单个的夹渣)Wagon Track - Slag Line、线状夹渣线状夹渣(Interrun Fusion、内部未熔合) (Interrun Fusion、内部未熔合)welld-12(Lack of Sidewall Fusion、内侧未熔合) (Lack of Sidewall Fusion、内侧未熔合)welld-13(Porosity、气孔) (Porosity、气孔)(Cluster Porosity、链状气孔) (Cluster Porosity、链状气孔)welld-15(Hollow Bead、夹珠) (Hollow Bead、夹珠)welld-16(Transverse Crack、横向裂纹) (Transverse Crack、横向裂纹)(Centerline Crack、中心线裂纹) (Centerline Crack、中心线裂纹)welld-18(Root Crack、根部裂纹) (Root Crack、根部裂纹)(Tungsten Inclusion)夹钨(Tungsten Inclusion)夹钨。

管道射线探伤评片图--裂纹18张

其它缺陷

编号

焊接方法

焊缝型式 焊接位置

重点观察缺陷

其它缺陷

手工

单面

裂纹

其它缺陷

LW11

手工

单面

LW11

焊接方法 手工

焊缝型式 焊接位置 单面 仰焊

重点观察缺陷 根部裂纹

其它缺陷

编号

LW11

焊接方法 手工

焊缝型式 焊接位置 单面 仰焊

重点观察缺陷 横向裂纹

其它缺陷

编号

LW11

焊接方法 手工

焊缝型式 焊接位置 单面 仰焊

重点观察缺陷 中心纵向裂纹

其它缺陷

编号

焊接方法 手工

焊缝型式 焊接位置 单面

重点观察缺陷 焊趾裂纹

其它缺陷

编号

焊接方法 手工

焊缝型式 焊接位置 单面

重点观察缺陷 弧坑裂纹

其它缺陷

编号

焊接方法 手工

焊缝型式 焊接位置 单面

重点观察缺陷 弧坑裂纹扩展纵向裂纹

其它缺陷

编号

焊接方法 手工

焊缝型式 焊接位置 单面

重点观察缺陷 角焊缝裂纹

编号

LW01

焊接方法

焊缝型 式

焊接位置

重点观察缺陷

其它缺陷

自动

双面

平

热裂纹(在纵缝上)

编号

LW13 LW15

焊接方法 自动+手工

焊缝型式 双面

焊接位置 平

重点观察缺陷 热裂纹

其它缺陷

编号

LW06 LW14

焊接方法 自动 自动+手工

焊缝型式 焊接位置 双面 平

重点观察缺陷 横向热裂纹

其它缺陷

编号

LW05

焊接方法 手工

无损检测射线常见缺陷图集及分析-精选文档

纵向裂纹

根部裂纹

横向裂纹

6、咬边

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

表 面 内 凹

根 部 内 凹

表 面 咬 边

内 咬 边

错 口

接 头 凹 坑

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

1、压痕

1、压痕的表面现象是什么? 压痕的表征为密度明显低于邻近区域的密度。 2、它们产生的原因是什么? 在曝光前某个胶片区域局部受力严重。 3、这些现象何时可能发生? 产生压痕的主要原因在于暗袋准备过程中胶片处理的 方式不当。在处理过程中,胶片某处可能被压(夹)紧 在暗袋中。掉落到暗袋上的物体同样可能造成压痕。 4、如何检验压痕? 直接从同一包装盒中小心准备另一暗袋胶片,曝光并冲 洗胶片,如果未见到与第一次所见一样的暇疵,则第一次所 见的斑痕很可能就是压痕。 5、如何可以避免压痕? 严格遵守暗室操作规程,始终小心处理胶片,避免对胶 片施以任何类型的压力。

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

2、折痕

折痕(曝光后)1

折痕(曝光后)2

折痕(曝光后)3

射线检测底片评定典型缺陷图示

A

26

内咬边

A

27

外咬边

A

28

咬边成因:焊接时电弧热量太高,即 电流太大,运条速度太小,焊条与工 件间角度不正确,摆动不合理,电弧 过长,焊接次序不合理。

A

4

表面内凹

A

5

根部内凹

A

6

接头凹坑

A

7

凹坑成因:凹坑多是由于收弧时焊条 未做短暂停留造成的。仰焊、立焊、 横焊时,常在焊缝背面根部产生凹坑。

凹坑的危害:凹坑减小了焊缝的有效 截面面积,且弧坑常带有弧坑裂纹和 弧坑缩孔。

A

8

错口

A

9

单个夹渣

A

10

条状夹渣

A

11

夹钨

A

12

夹渣成因:坡口尺寸不合理、有污物; 焊接线能量小;焊缝散热太快,液态 金属凝固过快;焊条药皮、焊剂化学 成分不合理,熔点过高,冶金反应不 完全,脱渣性不好;手工焊时,焊条 摆动不正确,不利于熔渣上浮。

焊瘤的危害:焊瘤常伴有未熔合、夹 渣等缺陷,此外焊瘤改变了焊缝的实 际尺寸,会带来应力集中。管子内部 的焊瘤减小了内径,可能造成堵塞。

A

18

根部裂纹

A

19

纵向裂纹

A

20

横向裂纹

A

21

裂纹的分类:按发生条件和时机分为 热裂纹、冷裂纹(延迟裂纹)、再热 裂纹、层状撕裂;按尺寸大小分为宏 观裂纹、微观裂纹、超显微裂纹;按 延伸方向分为纵向、横向、辐射状裂 纹。

裂纹的危害:裂纹是焊接缺陷中危害 最大的一种,是一种面积型缺陷,它 的出现将显著减少承载面积,更严重 的是裂纹端部形成的尖锐缺口,应力 高度集中,很容易扩展导致破坏。

射线检测的缺陷影像分析

射线检测的缺陷影像分析

缺陷性质分为: 1.裂纹、 2.未熔合、 3.未焊透、 4.条形缺陷 5.圆形缺陷,

射线检测的缺陷影像分析—————裂纹①

1. 裂纹 定义:裂纹是指材料局部断裂形成的缺陷。 裂纹有多种分类方法:按延伸方向可分为

纵向裂纹、横向裂纹、辐射状裂纹等;按发生 部位可分为焊缝裂纹、热影响区裂纹、熔合区 裂纹、焊趾裂纹、焊道下裂纹、弧坑裂纹等; 按发生条件和时机可分为热裂纹、冷裂纹、再 热裂纹等。

对于低碳钢和低合金钢,大致在300℃~200℃以 下。冷裂纹可以焊后立即出现,也有可能在几个 小时,几天甚至更长时间以后发生,这种冷裂纹 称为延迟裂纹,具有更大的危害性。

射线检测的缺陷影像分析—————裂纹⑥

冷裂纹 延迟裂纹多发生在热影响区,少数发生在

焊缝上,沿纵向和横向都有发生。焊趾裂纹、 焊道下裂纹、根部裂纹都是延迟裂纹常见的形 态。

射线检测的缺陷影像分析

————裂纹

射线检测的缺陷影像分析

————裂纹

射线检测的缺陷影像分析

————裂纹

射线检测的缺陷影像分析

————裂纹

射线检测的缺陷影像分析

————裂纹

射线检测的缺陷影像分析

————裂纹

射线检测的缺陷影像分析—————裂纹⑤

冷裂纹 一般在焊后冷却至马氏体转变温度以下产生,

线或其他不规则的。气孔的轮廓比较圆滑,其黑 度中心较大,至边缘减小。

射线检测的缺陷影像分析

————气孔

射线检测的缺陷影像分析

————气孔

射线检测的缺陷影像分析

————气孔

射线检测的缺陷影像分析

————气孔

射线检测的缺陷影像分析

————气孔

无损检测射线常见缺陷图集及分析RT射线检测部分

夹 纸 痕 迹

1、它们的表面现象是什么? 夹纸痕迹的表征为一块低密度区域,并几乎覆盖整张胶片。 2、它们产生的原因是什么? 如果胶片和铅箔增感屏之间存在一张纸,并产生了投影,则会出 现夹纸痕迹。 3、这些现象何时可能发生? 如果没有去掉衬纸,则会发生这种情况。 4、如何检测夹纸痕迹? 只需在有衬纸或无衬纸两种情况下进行曝光检测。 5、如何可以避免它们? 确保在曝光前去掉全部衬纸。

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

一、常见缺陷

1、圆形缺陷 定义:长宽比小于等于3的非裂纹、未焊透和未熔合缺陷。 圆形缺陷包括气孔、块状夹渣、夹钨等缺陷。气孔

气孔的成像:呈暗色斑点,中心黑度较大,边缘较浅平滑过渡,轮廓较清晰。 夹渣(非金属)的成像:呈暗色斑点,黑度分布无规律,轮廓不圆滑,小点 状夹渣轮廓较不清晰。 夹钨(金属夹渣)成像:呈亮点,轮廓清晰。

未融合

边缘未融合

注意:砂轮片磨伤痕迹(不是未融合)

5、裂纹

定义:裂纹是指材料局部断裂形成的缺陷。 影像特征:底片上裂纹和典型影像是轮廓分明的黑线或黑丝。其细节 特征包括:黑线或黑丝上有微小的锯齿,有分叉,粗细和黑度有时有 变化,有些裂纹影像呈较粗的黑线与较细的黑丝相互缠绕状;线的端 部尖细,端头前方有时有丝状阴影延伸。

管道射线探伤评片图-裂纹18张

边界清晰

裂纹的边界通常比较清晰,与周围区域有明显的分界线。

密度较高

在某些情况下,裂纹的密度较高,表现为密集的裂纹群。

04

管道射线探伤评片图分析

评片图的解读

评片图解读

评片图是管道射线探伤的重要结果,通过解读评片图,可以了解管 道内部的缺陷情况。

缺陷类型识别

应力集中。

裂纹的处理方法

焊接修复

对于较小的裂纹,可以采用焊 接的方式进行修复,确保裂纹

完全封闭。

更换管段

对于无法修复的严重裂纹或破 损管段,应立即更换,避免问 题扩大。

内衬修复

对于管道内部的裂纹,可以采用 内衬修复技术,在管道内部加装 一层耐腐蚀、耐磨损的材料。

表面涂层

在管道表面涂覆防腐蚀涂层, 延缓裂纹的发展,延长管道使

06

案例分析:18张管道射 线探伤评片图-裂纹展示

案例一:某管道焊缝处的裂纹

总结词

该管道焊缝处的裂纹表现为一条清晰的线性缺陷,可能是由于焊接过程中热影响区处理不当或焊接工艺参数不合 适所导致。

详细描述

在管道焊缝处,通常由于焊接过程中快速加热和冷却,容易在焊缝的热影响区产生应力集中,进而形成裂纹。这 类裂纹通常具有一定的方向性,与焊接方向一致。在射线探伤评片图中,此类裂纹表现为一条清晰、细长的线性 缺陷,具有一定的贯穿性。

随有管壁变形或凹陷的现象。

THANKS

感谢观看

裂纹的识别方法

观察评片图

01

通过观察评片图上的影像,判断是否存在裂纹,并初步判断裂

纹的类型。

放大镜观察

02

对于较小的裂纹,可以使用放大镜进行观察,以更准确地判断

射线底片典型缺陷解析之裂纹,珍藏版(包括焊接方法、位置、坡口形式)(未完待续)

射线底片典型缺陷解析之裂纹,珍藏版(包括焊接方法、位置、坡口形式)(未完待续)扫描以下二维码加好友拉进群!☟.由于人数众多请耐心等待。

谢谢!小编微信号:130****5783..探伤工之家在2017年11月09日,发布了《射线底片典型缺陷图谱评定(包括焊接方法、位置、坡口形式)珍藏版(未完待续!)》,2017年11月22日,发布了《射线底片典型缺陷解析之未焊透篇,珍藏版(包括焊接方法、位置、坡口形式)(未完待续)》,今天探伤工之家小编再一次收集了一些新的射线典型底片,本章节主要介绍未焊透,后续还会不断发布气孔,夹渣,裂纹等其他典型缺陷的文章,请探伤工之家朋友耐心等待。

探伤工之家再次呼吁全国的探伤朋友,以后再工作遇到一些典型的缺陷图谱,可以发给探伤工之家小编,小编汇总后会及时发布于本公众号里,大家一起性东西来,为探伤事业贡献力量,再次我全国探伤朋友谢谢大家1,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02自动+手工双面平裂纹2,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02手工双面立裂纹3,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH05手工单面平裂纹有错边4,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH12手工双面平裂纹5,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷平裂纹WT14自动双面立6,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02自动+手工双面平裂纹7,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02自动双面平裂纹气孔8,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02自动双面平裂纹9,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02自动单面平裂纹10 ,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02手工单面平裂纹烧穿补焊11,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02手工单面平裂纹内凹12,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02手工单面平裂纹13,点击图片可放大观看编号焊接方法焊缝型式焊接位置重点观察缺陷其它缺陷WRH02手工单面平裂纹END注:点赞是对小编最大鼓励。