solidworks曲面建模电风扇

教程solidworks曲面排风扇教程

solidworks排风扇曲面实例教程一、排风扇面板1、新建零件,单位:MM。

在右视基准面上绘制1-1所示的草图。

图1-12、单击曲面工具栏上的“拉伸曲面”,设置终止条件为【两侧对称】,拉伸深度90mm,结果如图1-2图1-23、在前视基准面上,绘制如1-3所示的草图(无关曲面已经隐藏,下同)。

中心构造线点图 1-3技巧:标注尺寸时,点击点与中心构造线,在15°一侧放置,标注半径在中心构造线另外一侧放置,标注直径。

4、单击曲面工具栏上的“旋转曲面”,中心构造线作为旋转轴,设置角度为360°,结果如图1-4图 1-45、创建一个上视基准面向下偏移10.5mm的基准面,如图1-5所示。

图 1-56、在创建的基准面上绘制图1-6所示的路径草图7、在右视基准面上,绘制如图1-7所示的轮廓草图。

并在轮廓草图与路径间添加穿透关系,如图1-8所示。

图 1-6 扫描路径草图图 1-7 扫描轮廓草图图 1-8 穿透8、使用上面步骤中创建的草图及路径,使用默认设置,扫描得到1-9所示曲面。

图 1-9 扫描曲面9、在前视基准面上绘制1-10所示草图轮廓(65为两红点间距离)10、单击曲面工具栏上的“拉伸曲面”,终止条件为【成型到一顶点】,拉伸效果如图1-11。

顶点图 1-1111、第1次相互剪裁单击曲面工具栏上的“剪裁曲面”,具体设置见图1-12注意:相互剪裁后若条件允许,剪裁后的曲面会自动缝合成单一的曲面,下图为第一次相互剪裁前后曲面实体文件夹的对比。

12、 第2次相互剪裁在前次剪裁后得到的曲面与扫描曲面间进行相互剪裁。

具体设置见图1-14紫色曲面将被删除图 1-13 剪裁前 剪裁后 紫色曲面将被保留图 1-1413、第3次相互剪裁在第2次剪裁后得到的曲面与旋转曲面间进行相互剪裁。

具体设置见图1-15紫色曲面将被删除图 1-1514、结果。

3次剪裁后得到图1-16所示的曲面实体。

圆角边线图 1-16 结果为单一曲面15、创建圆角并加厚单击特征工具栏上的“圆角”,选择上图的两条边线,设置半径3mm单击特征工具栏上的“加厚”,设置厚度1mm,并确认向曲面实体内侧加厚。

利用SOLIDWORKS Flow Simulation验证无叶风扇流量倍增技术

利用SOLIDWORKS Flow Simulation验证无叶风扇流量倍增技术王汉武【摘要】无叶风扇以其独特的造型以及高效的通风性能为世人所熟知,其安全性与创造性的设计,对风扇行业产生了较大的影响。

本文以无叶风扇为研究对象,模拟了无叶风扇整机与外部流场,验证了流量倍增现象。

一、引言风扇在传统观念里,都是指带有叶片的旋转机械,依靠旋转出风。

但到了2009年,英国的发明家James Dyson推出了一款新发明——无叶风扇。

无叶风扇没有传统电风扇的叶片,它吹出的风比较柔和,且无冲击感。

因为它在外观上没有叶片,可以防止旋转的风扇造成误伤,使用更加安全可靠。

其利用出风口的特殊结构设计,能够带动更多周围的空气向前运动,从而使空气流量增加15倍左右。

其工作原理如图1所示。

【期刊名称】《智能制造》【年(卷),期】2017(000)008【总页数】3页(P52-54)【关键词】SOLIDWORKS;Simulation;空气流量;电风扇;倍增技术;验证;旋转机械;结构设计;【作者】王汉武【作者单位】[1]智诚计算机辅助设计(深圳)有限公司【正文语种】中文【中图分类】TP391.72无叶风扇以其独特的造型以及高效的通风性能为世人所熟知,其安全性与创造性的设计,对风扇行业产生了较大的影响。

本文以无叶风扇为研究对象,模拟了无叶风扇整机与外部流场,验证了流量倍增现象。

风扇在传统观念里,都是指带有叶片的旋转机械,依靠旋转出风。

但到了2009年,英国的发明家James Dyson推出了一款新发明——无叶风扇。

无叶风扇没有传统电风扇的叶片,它吹出的风比较柔和,且无冲击感。

因为它在外观上没有叶片,可以防止旋转的风扇造成误伤,使用更加安全可靠。

其利用出风口的特殊结构设计,能够带动更多周围的空气向前运动,从而使空气流量增加15倍左右。

其工作原理如图1所示。

由于无叶风扇物理原型比较复杂,且内部结构配合的装置繁杂,包括叶轮、电机和一些盖板等。

solidworks案例教程《风扇叶片建模》

目录

• 引言 • Solidworks基础操作 • 风扇叶片设计理念 • 风扇叶片建模过程 • 风扇叶片后处理与优化 • 课程总结与展望

01

引言

课程背景

风扇叶片作为机械设备中的重要组成部分,其设计质量和加工精度直接影响设备 的性能和安全性。

随着计算机技术的发展,CAD(计算机辅助设计)软件在机械设计领域得到了广泛 应用,其中SolidWorks是一款功能强大、易学易用的CAD软件,广泛应用于各种机 械设计领域。

06

课程总结与展望

本课程学习重点回顾

风扇叶片设计原理

Solidworks基本操作

理解风扇叶片的工作原理和设计要求,以 便更好地进行建模。

掌握Solidworks的基本操作,如草图绘制 、特征创建、装配体设计等。

参数化设计

优化设计

学习如何使用Solidworks的参数化设计功 能,提高设计效率和准确性。

倒角

在实体的边角上添 加倒角,使实体更 加坚固。

实例操作:简单零件建模

打开Solidworks软件, 新建一个零件文件。

执行拉伸命令,将矩 形拉伸成一个长方体。

在草图绘制模式下, 绘制一个矩形,作为 拉伸特征的基础。

实例操作:简单零件建模

在长方体的顶部绘制一个圆形 草图,作为旋转特征的基础。

执行旋转命令,将圆形草图旋 转成一个圆柱体。

提供常用命令的快速访 问按钮,方便用户操作。

显示当前零件的结构和 特征,方便用户进行编

辑和修改。

绘图区域

用于显示和编辑零件的 三维模型。

基础命令介绍

拉伸

将草图沿着一个方 向拉伸,形成三维 实体。

solidworks风扇叶的绘制

Solid Works

风扇制作

1.新建零件

2.草图绘制1

选着前视基准面绘制草图,绘制一条竖直的线段,线段的长度为

60.,完成后退出草图。

3.绘制草图2

再在前视基准面上绘制一条水平的线段,

尺寸如图绘制完成后退出草图。

4.曲面扫描

选着曲面工具中的扫描曲面命令。

扫描轮廓设置为草图2,扫描路径为草图 1. 其他设置见

5.新建基准面

在上视基准面上新建一个精准面,距离为70

6.在新基准面上绘制一条样条曲线

7.剪裁曲面(选择移除选择)

8.阵列

选着特征里的圆周阵列

9.在上视基准面上新建一个基准面,距离为20

10.在新基准面上绘制草图,绘制一个圆,圆直径为25.

11.拉伸

选择特征里的拉伸凸台基体,拉伸深度为20.

11.剪裁曲面

在次选着剪裁曲面,选择项如图:

12.实体加厚

插入---凸台/基体---加厚。

设置为两侧加厚,厚度为0.25,依次对四个曲面进行加厚。

对风扇中心轮毂抽壳,厚度为1

13.绘制风扇轴

绘制一个圆半径为1.拉伸是采用薄壁特征,厚度为1.5

选择筋命令,在前视基准面上绘制草图,在右视基准面上绘制同样的筋。

15.绘制一个圆,通过拉伸切除对筋进行切除。

16.倒圆角

给所有叶片倒上完整的圆角

在风扇与轮毂到半径为0.1的等半径圆角17.着色

选择外观对图的颜色进行修改。

三维动画设计与制作:三维建模——电风扇

13

第二部分 风扇机头建模

步骤5 制作风扇叶片中轴,创建一个圆柱体,半径为91mm,高度为56mm,高度分段1,边数 为12,将其对齐到铁杆中心位置前端,如图14所示。

14

第三部分 风扇网罩建模

10

第二部分 风扇机头建模

步骤2 在风扇机头方体处再创建一个圆柱体,半径为100,长度为290mm,边数为12,高度分 段数为1,并转换圆柱体为可编辑多边形,修改其形状,将圆柱体对齐电机底座顶部,如图11所 示。

11

第二部分 风扇机头建模

步骤3 将机柱后端形状调整为半球状,如图12所示。

12

第二部分 风扇机头建模

第1章 三维建模

第2课 电风扇

1

第一部分 风扇底座建模

步骤1 创建半径320mm,高度80mm,圆角5mm的切角圆柱体作为风扇底座,如图2所示。

2

第一部分 风扇底座建模

步骤2 将切角圆柱体转换为可编辑多边形,将其底部缩小变形,如图3所示。

3

第一部分 风扇底座建模

步骤3 创建半径50mm,高度550mm,边数为12,高度分段数为1的圆柱体作为风扇支柱,如 图4所示。

4

第一部分 风扇底座建模

步骤4 在支柱顶部创建一个半球,其半径为50mm,分段数为12,与支柱分段数必须保持一致, 如图5所示。

5

第一部分 风扇底座建模

步骤5 使用布尔并集将风扇支柱与顶部半球合并成为一个整体,如图6所示。

6

第一部分 风扇底座建模

步骤6 创建一个长方体,长度为100mm,宽度为25mm,高度为60mm,将长方体对齐到支柱 上端,并复制该长方体,如图7所示。

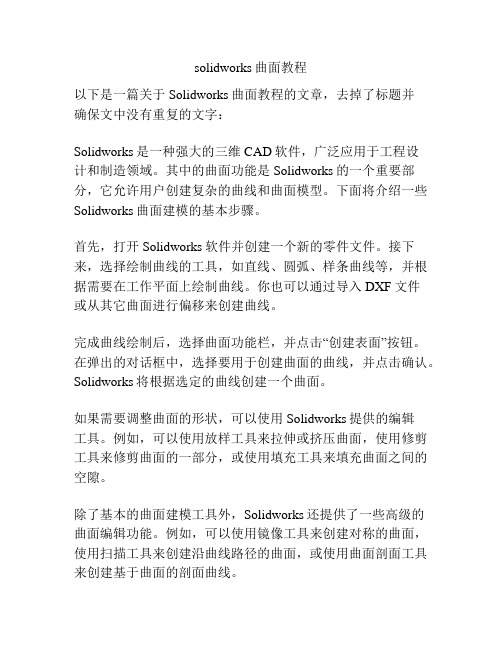

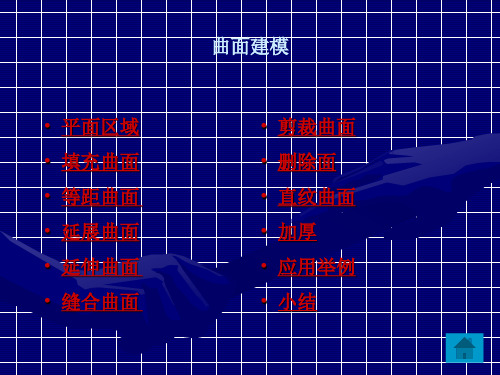

solidworks曲面教程

solidworks曲面教程以下是一篇关于Solidworks曲面教程的文章,去掉了标题并确保文中没有重复的文字:Solidworks是一种强大的三维CAD软件,广泛应用于工程设计和制造领域。

其中的曲面功能是Solidworks的一个重要部分,它允许用户创建复杂的曲线和曲面模型。

下面将介绍一些Solidworks曲面建模的基本步骤。

首先,打开Solidworks软件并创建一个新的零件文件。

接下来,选择绘制曲线的工具,如直线、圆弧、样条曲线等,并根据需要在工作平面上绘制曲线。

你也可以通过导入DXF文件或从其它曲面进行偏移来创建曲线。

完成曲线绘制后,选择曲面功能栏,并点击“创建表面”按钮。

在弹出的对话框中,选择要用于创建曲面的曲线,并点击确认。

Solidworks将根据选定的曲线创建一个曲面。

如果需要调整曲面的形状,可以使用Solidworks提供的编辑工具。

例如,可以使用放样工具来拉伸或挤压曲面,使用修剪工具来修剪曲面的一部分,或使用填充工具来填充曲面之间的空隙。

除了基本的曲面建模工具外,Solidworks还提供了一些高级的曲面编辑功能。

例如,可以使用镜像工具来创建对称的曲面,使用扫描工具来创建沿曲线路径的曲面,或使用曲面剖面工具来创建基于曲面的剖面曲线。

在完成曲面建模后,你可以应用材质、添加装配关系或进行快速渲染,以使模型更加逼真。

总结一下,Solidworks曲面建模提供了丰富的工具和功能,使用户能够创建复杂的曲线和曲面模型。

通过掌握这些基本步骤和高级功能,你将能够更好地应用Solidworks进行曲面建模。

SolidWorks基本操作曲面建模

2.2.10 加厚 功能 功能: 通过加厚曲面来生成实 体特征. 操作 操作: 插入→凸台/基体→加 厚,出现如图对话框.选中 待加厚面,确定加厚侧面, 厚度即可.

2.2.11 应用举例 1.绘制如图草图. 2.旋转,得到实体.

3.选取前视基准面,单击【草图绘制】按钮,绘制 3. 如图5个点.

�

10. 选择【插入】》【特征】》【移动/复制】命令, 在弹出的对话框中进行如图设置.

11.选取前视基准面,单击【草图绘制】,绘制如图 11. 草图,单击【重建模型】 .

12.点击参考几何体》基准面,兴建如图基准面.

13.在新建基准面上绘制直径为5mm的圆,如图所示.

14.点击扫描,如图设置对话框. 15.确定,完成菊花的绘制.

2.2.9 直纹曲面 直纹曲面是沿曲面边线对 曲面的延伸,主要有5种类型: 相切于曲面,正交于曲面,锥 销到向量,垂直于向量以及扫 描.

相切于曲面 直纹曲面与原曲面相切. 正交于曲面 直纹曲面与原曲面垂直. 锥削到向量 直纹曲面延伸方向与参考向量一致. 垂直于向量 直纹曲面与参考向量垂直. 扫描 以参考向量为引导线生成扫描曲面.

2.2.2 填充曲面 功能: 功能: 修补曲面. 操作 操作: 曲面→ 曲面→填充曲面,依次 选中待修补面边界线,确定.

2.2.3 等距曲面 功能: 功能: 曲面按一定方向平移 一定距离生成新的曲面. 操作: 操作: 选中曲面,输入等距 距离,选择等距方向,确定.

2.2.4 延展曲面 功能: 功能: 通过边线对所选平面进行延 展. 步骤: 步骤: 插入→曲面→延展曲面,得 到如图对话框. 依次确认延展方 向和要延展的边线,输入延展距 离,确定.

2.2.5 延伸曲面 通过一条或多条边线对曲面或 平面进行延伸. 延伸类型 同一曲面:保持原有曲面形态 延伸曲面. 线性:沿曲面的切线延伸曲面.

风扇全套设计毕业论文

风扇全套设计毕业论文摘要本文介绍了一个风扇的全套设计方案。

该方案包含了风扇的三维模型设计、材料选择、加工工艺以及性能测试等方面。

在设计过程中,遵循简单的原则,避免复杂的法律问题。

所有引用的内容都可以得到证实。

引言风扇是现代生活不可或缺的电器产品之一,常用于散热、通风等方面。

本文的研究目的是为了设计一个高效、节能、可靠的风扇,满足现代人的生活需要。

通过研究不同的设计方案和材料选择,最终确定了一套全套的风扇设计方案。

设计过程风扇三维模型设计首先,我们使用SolidWorks 软件进行了风扇三维模型的设计。

在设计过程中,我们考虑到了风扇叶片的数量、形状、倾角等因素,以及整个风扇外壳的设计。

通过多次修改和调整,最终设计出了一个外形美观、叶片舵性好、气流导向合理的风扇三维模型。

材料选择在材料选择方面,我们选用了高强度、轻量化的材料,如铝合金、塑料等。

这些材料能够提高风扇的使用寿命和工作效率,并且具有可持续性。

加工工艺在加工工艺方面,我们利用了数控机床和 3D 打印技术,使得加工精度更高、生产效率更大。

通过多次测试和不断改进,我们成功地制作出了高质量的风扇零部件。

性能测试最后,我们对风扇进行了性能测试。

测试结果表明,我们的风扇方案具有优异的使用效果,并且能够满足用户对于风扇高效、稳定、安全的需求。

结论本文介绍了一个风扇的全套设计方案,具备了高效、节能、可靠等优点,同时还具有可持续性。

该方案为风扇设计提供了一种全新的思路和参考,值得进一步推广和深入研究。

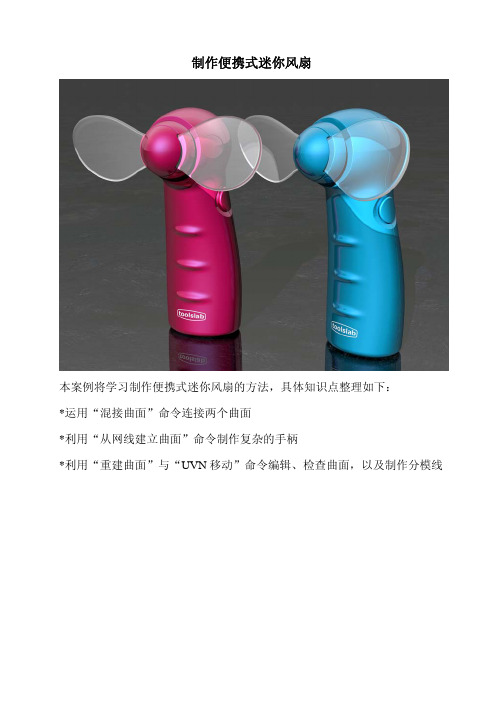

犀牛 迷你风扇 教程(全)给刚学犀牛软件的准备的基础教程。

制作便携式迷你风扇本案例将学习制作便携式迷你风扇的方法,具体知识点整理如下:*运用“混接曲面”命令连接两个曲面*利用“从网线建立曲面”命令制作复杂的手柄*利用“重建曲面”与“UVN移动”命令编辑、检查曲面,以及制作分模线一、风扇电机部分与扇片建模01、在右视图中,首先绘制一条水平线充当中心线,并绘制另外两条红线作为辅助线,执行“直线()”或者“从中点划线()”命令,以中心线为基准,绘制出三条彼此相连的直线。

而后打开“物件锁点”中的“端点”捕捉选项,执行“内插点曲线()”命令,从左侧竖直线的顶端端点绘制一条平滑的曲线。

如图所示02、执行“镜像()”命令,在中心线的另一侧绘制出另一条曲线,而后执行“衔接曲线()”命令,同时选中两个弯曲的曲线,在弹出的对话框中,分别设置如下,让其达到G2的连续性。

03、接下来,开始绘制扇片的转动轴部分,具体参数参加下图。

在“物件锁点”中打开“端点”捕捉,执行“内插点曲线()”命令,绘制出一条水平平滑曲线。

04、执行“镜像()”命令,在中心线的另一侧绘制出另一条曲线,而后执行“衔接曲线()”命令,同时选中两个弯曲的曲线,在弹出的对话框中,分别设置如下,让其达到G2的连续性。

05、删除中心轴下面的镜像曲线,执行“组合()”命令”,把中心轴上的所有曲线组合起来。

执行“旋转成形()”,选中两条组合后的曲线,在“物件锁点”中打开“端点”捕捉“最近点”,捕捉中心线上的两点,以中心线为旋转轴旋转成型,如图所示。

06、接下来,制作风扇扇片。

切换到前视图中,隐藏除了中心线以外的所有物件,执行“矩形:从中心点、角()”命令,绘制一个矩形作为风扇扇片的外框,尺寸如图所示,而后在矩形上绘制出横向、纵向的两条中心轴线。

在“物件锁点”中打开“最近点”,执行“内插点曲线()”命令,在矩形的左上格绘制一条平滑的曲线,如图所示。

07、在“物件锁点”中选择“最近点”,执行“镜像()”命令,以水平中心线为轴,在其下方复制出另外一条曲线,如图所示。

基于SolidWorks的风力机叶片三维建模及模拟分析

基于SolidWorks的风力机叶片三维建模及模拟分析张仁亮;张俊彦;孙勤【摘要】The wind turbine blades are important components of wind turbine generator system, the analysis and study of which is vital important. The following paper obtains the optimized geometric parameters through using air dynamics calculation method of Glauert vortex theory. With a powerful 3-D modeling capability of SolidWorks software, the three-dimensional shaping of the airfoil blades is realized fast and accurately. Through the flow simulation modules in SolidWorks software simulate the different airfoil blades, and then analyze and compare their results.%风机叶片是风力发电机组的重要组成部分,对其进行研究分析是十分重要的.利用Glauert 漩涡理论的气动力学计算方法,获取叶片最优化几何参数.通过SolidWorks软件强大的三维建模功能,快速、准确的实现不同翼型叶片的三维造型;并通过SolidWorks软件中的Flow Simulation模块,对不同翼型的叶片进行模拟并分析比较其结果.【期刊名称】《湘潭大学自然科学学报》【年(卷),期】2012(034)003【总页数】5页(P38-42)【关键词】翼型;弦长;安装角;流动模拟分析【作者】张仁亮;张俊彦;孙勤【作者单位】湘潭大学土木工程与力学学院,湖南湘潭 411105;湘潭大学土木工程与力学学院,湖南湘潭 411105;湘潭大学土木工程与力学学院,湖南湘潭 411105【正文语种】中文【中图分类】TP391.9;TP31当今,随着社会经济的发展和人民生活水平的日益提升,对于能源的消耗也在与日俱增.导致石油、煤等不可再生资源随之急剧减少和环境污染的日益加剧;利用可再生资源,改善能源结构,减少环境污染,已经成为全球能源工业关注的一个热点问题.风能是一种绿色、无污染的可再生能源,且风能的储量十分丰富,取之不尽,用之不竭.目前,世界各国正加快对风力发电机组的研究步伐,同时不断推出新的技术设备[1].风机叶片是风力发电机组的核心部件之一,叶片的材料、翼型的设计以及叶片的结构形式直接影响风力发电装置的性能和效率[2].风机发电机叶片气动设计理论是在机翼气动理论基础上发展而来的.经典的叶片设计理论有贝茨理论、简化风轮理论、动量理论、Wilson气动设计理论和Glauert环动量理论等[3].在我国,风机翼型的研究一直停留在普通航空翼型阶段,对于新型翼型的研究很少.由于风力机专用新型翼型几何参数和气动性能参数的缺乏[4],直接抑制了我国大型风力发电机气动设计的发展.风机叶片快速实现三维模型并对其在空气中进行模拟仿真,对叶片翼型的几何参数和气动特性参数的研究具有重要的现实意义.本文利用SolidWorks 软件对叶片快速实现三维造型,并利用Flow Simulation模块直接进行模拟分析.1 叶片几何参数设计1.1 翼型的选取及气动参数翼型数据及其气动性可参考UIUC(伊利诺伊大学)风机坐标数据库、Profili软件以及中国气动力研究与发展中心的文献等.根据不同的设计需要选取翼型.一般现在高速风轮都采用流线型叶片,其翼型通常从 NACA和 Gottingen系列中选取(NACA4412,4415,23012,23018,Gottingen623,624等)[5].这些翼型的特点是阻力小,空气动力效率高.本文选取翼型naca0015、naca4412和naca-66.气动参数包括升力系数、阻力系数、力矩系数、翼型的焦点和攻角等.根据本文的需要,只考虑翼型的升力系数Cl和攻角α,根据薄翼型理论[7]翼型相对厚度较小时,升力线系数与翼型无关,升力线斜率为由(1)式可得:1.2 叶片长度、叶片数和尖速比的确定叶片长度d计算的相关参数有:风机有效功率N,风力机功率换算系数K,空气高度密度系数C1,空气湿度密度系数C2,风力发电机初估全效率μ,风速v.一般低速风轮尖速比取小值;高速风轮取大值.而风力机的叶片数目b与风力机的用途相关,并与尖速比有一定的匹配[6].1.3 最大弦长和安装角叶片旋转半径ri位置的尖速比:式中:λ0为叶片尖端的尖速比;R为叶片的旋转半径(m).叶片旋转半径ri的剖面翼型弦长Li:式中:Q为叶片的形状参数.由葛劳渥漩涡理论可得出:由(4)、(5)、(6)、(7)、(8)、(9)、(10)式可求出:利用Mathematics数学软件快速计算出{Lmax,{ri,0,R}}.以及所需要素面的旋转半径ri和弦长Li.安装角的计算:2 SolidWorks三维造型本文以4kW风力发电机为例,利用SolidWorks软件快速实现叶片的三维造型.已知参数有:α=10°、K =0.612 7、C1 =0.756、C2 =1.000、μ=40%、v=6m/s、λ0 =6,b=3,由此我们可以推算出我们所需要的叶片几何参数.Cl=2πsin10°≈1.1;d≈5.6m;Lmax=0.986 7m以及当Li取最大值时ri=0.7m 和安装角β1=25°;r=5.6m时,L=0.258 2m,β2= -2.69°以及当r=0.1m时叶素面弦长和安装角(根据计算公式,当r=0m时,弦长也为零;所以我们取r 接近零的值去取代).由于从Profili软件导出的翼型DXF文件,其翼型弦长为L0;而实际叶素面的弦长为L.所以在三维造型前,首先要得到相应的缩放比例因子ψ=L/L0.2.1 基准面的创建以前视基准面为参考,创建两个平行的基准面且偏移前视基准面距离分别为r=700mm,r=5 600mm.2.2 DXF文件的导入从Profili软件导出翼型naca0015、naca4412和naca-66的DXF文件.通过SolidWorks输入DXF/DWG文件功能,插入到新建的第一基准面上,并定义翼型的焦点(在翼型弦长距离前缘的1/4处)[7]为草图的原点,绕原点的旋转角度为β=25°.然后利用移动实体中的缩放实体功能,以原点为缩放点,比例因子为ψ=Lmax/L0=11.6.点击退出草图完成DXF文件的导入.同样的方法在前视基准面和第二基准面上导入DXF文件.2.3 三维模型的实现通过SolidWorks特征中的放样功能指令,先以草图1和草图2为轮廓进行放样;再以草图2和草图3为轮廓进行放样,即可实现叶片的三维模型造型.3 Flow SimulationSolidWorks Flow Simulation是一款使用方便的仿真软件,它可以实现全三维的流动和热分析,它可以做的仿真包括:多组分气体、可压缩和不可压缩流体、内部和外部流动、非牛顿流体以及优化-参数分析等.Flow Simulation一般的求解步骤包括:模型的处理、设置向导、工程材料的定义、边界条件的定义、工程目标的定义和求解导出结果.(1)叶轮的装配体模型在新建好的叶片模型中加上叶柄和转轴装配成为叶轮模型,从而简单的模拟真实叶片在塔架上的状态.叶轮模型如图3所示.(2)模拟分析风力机叶轮是在气流的作用下运转的,在复杂的气流环境下,对叶片旋转叶轮模拟仿真,研究气流对叶轮作用;对叶片的优化设计及气动特性研究是十分重要的. Flow Simulation分析步骤如下:(1)直接点击SolidWorks软件里的Flow Simulation模块,打开装配体叶轮.(2)创建b项目.在设置向导中,选择系统单位(SI),定义分析类型(External),流体类型(air)以及仿真结果精度的设置.(3)边界条件.(4)定义工程目标.X轴方向的扭矩(X-Component of Torque)、叶片表面静压(Av Static Pressure)、速度矢量以及叶轮各面的特征参数等.(5)运行网格划分及求解.根据仿真结果精度的设置,选着不同的方式.(6)载入结果及导出结果图表.(3)结果分析由图4可以看出,在相同的条件下(v=10m/s),naca0015型和naca-66型风轮叶片上表面(风向面)的静压分布基本一致,中间静压大,前后缘逐渐减少;而naca4412型叶片上表面静压基本保持不变.而且naca-66型叶片上表面静压大于naca0015型和naca4412型.由动量定理可知,气流经过风轮动量变化是完全由气流流过叶轮的压力差引起的,是推动风轮旋转的动力;表面静压差越大,表明风能的利用越高;是衡量叶片性能的重要参数.所以,从图4可以得出,对于功率为4kW的风力发电机叶片,在相同的工况下,naca-66型叶轮比其他两种翼型能够更好的利用风能.表1~表3中可以得到三种翼型风轮在气流速度为10m/s的情况下,气流对叶轮X、Y、Z轴的扭矩,剪应力,静压,动压等.通过对这些数据的比较分析发现:在三种风轮中,naca-66型叶轮轴向扭矩(X轴)最大,而其他参数三种叶轮基本相差不多.轴向扭矩致使叶轮旋转,扭矩越大表明叶片捕获风能的能力越强.表1 naca0015叶轮受力分析Tab.1 Force analysis of thenaca0015impeller014 425 2 Y 轴方向扭矩N·m 5.839 187 995 -0.399 477735-7.318 313 02 8.336 062 937 Z轴方向扭矩N·m 24.618 160 785 22.273 497 16 17.023 961 87 29.266 935 61剪应力 N 0.861 756 358 3 0.862 123 822 0.852 614 172 0.874 011 526静压 Pa 101 325.003 99 101 325.003 5101 325.002 9 101 325.004 1动压 Pa 60.086 248 866 60.086 650 37 60.085 862 52 60.目标名称单位收敛值平均值最小值最大值X 轴方向扭矩N·m 590.880 310 08 590.729 203 1 588.953 842 9 593.087 458 32表2 naca4412叶轮受力分析Tab.2 Force analysis of thenaca4412impeller693 108 6 Y 轴方向扭矩N·m-9.416 289 051 3-9.216 818 484-12.958 713 0 -6.437 833 60 Z轴方向扭矩N·m-2.923 179 202 5-2.952 883 961-4.950 942 64 -1.068 540 35剪应力 N 0.766 939 505 1 0.768 578 540 0.764 981 980 0.772 467 670静压 Pa 101 325.003 6 101 325.003 6 101 325.003 3 101 325.004 0动压 Pa 60.119 554 489 60.119 421 901 60.118 942 49 60目标名称单位收敛值平均值最小值最大值X 轴方向扭矩N·m 327.887 922 56 328.562 253 1 327.216 444 8 329..119 849 96表3 naca-66叶轮受力分析Tab.3 Force Analysis of the naca-66impeller.603 032 1 Y 轴方向扭矩N·m -11.492 908 86-8.730 665 980-15.547 040 0 -2.414 963 77 Z轴方向扭矩N·m 8.958 784 936 4 9.226 777 134 7.615 698 802 11.692 274 53剪应力 N 0.868 137 402 1 0.869 006 055 0.860 599 953 0.880 391 186静压 Pa 101 325.003 04 101 325.002 7 101 325.002 3 101 325.003 0动压 Pa 60.103 513 274 60.103 768 79 60.103 343 16 60.目标名称单位收敛值平均值最小值最大值X 轴方向扭矩N·m 622.333 459 82 622.966 111 78 621.104 548 1 624 104 250 154 结语(1)本文利用SolidWorks软件的DXF/DWG输入功能,从Profili翼型软件中直接导入翼型图形,然后通过放样实现三维建模.这种方法不但能真实地反应叶片的形状,而且减少了翼型截面的数量,缩短了建模时间,是一种快速、简便而且准确的叶片三维模型生成方法.为叶片的气动特性分析打下了基础.(2)通过SolidWorks Flow Simulation插件对不同翼型的风机叶轮在空气中进行流动模拟,比较分析叶轮的各种参数,选取最佳性能的翼型叶片.这种方法对风机叶片的设计和翼型的选择具有重要的实用价值.参考文献[1]全球风能协会(GWEC).全球风能报告[R].比利时:全球风能协会,2010.[2]施鹏飞,译.风力机的理论与设计[M].北京:机械工业出版社,1987.[3]苏绍禹.风力发电机设计与运行维护[M].北京:中国电力出版社,2002:192-203.[4]赵明安,李占龙.大型风力机叶片技术现状及发展趋势的研究[J].现代物业,2011(10):19-20.[5]孙晓晶,陆启迪,黄典贵.升力型垂直轴风力机翼型的选择[J].工程热物理学报,2012,33(3):408-410.[6]季采云,朱龙彪,朱志松.3MW海上风力机叶片的三维建模及模态分析[J].机械设计与制造,2011,6:192-194.[7]钱翼稷.空气动力学[M].北京:北京航空航天大学出版社,2004.。

SolidWorks电子散热设计的基本原理与方法

SolidWorks电子散热设计的基本原理与方法引言电子器件的运行过程中会产生大量热量,如果不能有效地散热,会影响设备的性能和寿命。

因此,电子散热设计对于保证设备的稳定性和可靠性至关重要。

SolidWorks作为一款强大的三维CAD软件,为电子散热设计提供了丰富的工具和功能。

本文将探讨SolidWorks电子散热设计的基本原理与方法。

一、散热设计的基本原理1. 热传导热传导是材料内部传递热量的过程。

热传导过程中,热量会从高温区域传递到低温区域,直到温度均匀分布。

在电子散热设计中,要考虑材料的热传导性能,以确保热量能够有效地传递到散热器和散热风扇。

2. 对流散热对流散热是指通过流体(通常是空气)来传递热量的过程。

空气作为散热介质,在接触到热源后会吸收热量并流动,带走热量。

对于电子散热设计,要考虑到流体流动的速度、温度和流动方向等因素,以提高对流散热效果。

3. 辐射散热辐射散热是指通过辐射传递热量的过程。

所有物体在温度不为零时都会辐射热量,辐射热量的大小取决于物体的温度和表面特性。

在电子散热设计中,要考虑到散热器表面的材料和设计,以提高辐射散热效果。

二、SolidWorks电子散热设计的方法1. 建立热传导模型在SolidWorks中,可以通过建立热传导分析模型来评估散热效果。

首先,需要建立“装配体”,包括电子器件和散热器等组件。

然后,选择适当的热传导分析工具,设置边界条件(如散热器的材料和表面温度),进行热传导分析。

通过分析结果,可以评估器件的温度分布情况,优化散热设计。

2. 优化散热器设计在SolidWorks中,可以利用自带的造型功能和流体流动仿真工具来优化散热器的设计。

首先,建立散热器的三维模型,可以选择不同材料和结构。

然后,利用流体流动仿真工具分析散热器的气流情况,找到散热效果较好的设计。

此外,还可以考虑采用增加散热片数量或优化散热片的形状来提高散热效果。

3. 优化散热系统在SolidWorks中,可以建立整个散热系统的模型,包括散热器、散热风扇和其他相关组件。

基于solidworks的风力发电机叶片的建模方法

基于solidworks的风力发电机叶片的建模方法随着全球能源消耗量的不断增加,新能源的开发和利用已经成为了人们关注的焦点。

风力发电机作为一种环保、可再生的能源,已经成为了人们关注和研究的热点。

而风力发电机的核心部件——叶片的设计和制造,对于风力发电机的性能和效率起着至关重要的作用。

本文将介绍一种基于SolidWorks的风力发电机叶片的建模方法,以期为相关研究和制造提供参考。

1. 文献综述风力发电机是一种将风能转化为电能的装置,其核心部件是叶片。

目前,国内外学者已经开展了大量的关于风力发电机叶片的研究工作。

其中,建模方法的研究是其中的一个重要方向。

在国内,刘志军等人提出了一种基于Pro/E的叶片建模方法,该方法可以实现叶片的三维建模和参数化设计。

在国外,Khurram et al.使用SolidWorks和ANSYS 软件对风力发电机叶片进行了建模和分析,研究了叶片的结构和动态特性。

2. SolidWorks建模方法SolidWorks是一种三维计算机辅助设计软件,它可以实现三维建模、装配和绘图等功能。

在进行风力发电机叶片的建模时,可以采用SolidWorks软件进行建模。

具体步骤如下:2.1 建立零件首先,需要建立一个零件,以便于后续的操作。

在建立零件时,可以选择叶片的基本形状,比如直线、曲线等。

然后,根据实际需要,对叶片进行拉伸、旋转等操作,使其达到所需的形状和尺寸。

2.2 添加特征在建立叶片的基本形状后,可以通过添加特征来对其进行进一步的设计。

比如可以添加倒角、圆角、孔等特征,以满足叶片的实际需求。

此外,还可以添加草图、曲面等特征,以实现更加复杂的形状和结构。

2.3 建立装配在完成叶片的建模后,需要将其装配到风力发电机上。

在进行装配时,需要先建立风力发电机的主体,然后将叶片和主体进行装配。

在装配时,需要考虑叶片的位置、方向等因素,以确保风力发电机的正常运转。

3. 结论与展望基于SolidWorks的风力发电机叶片建模方法具有简单、易用、高效的特点,可以快速地实现叶片的设计和制造。

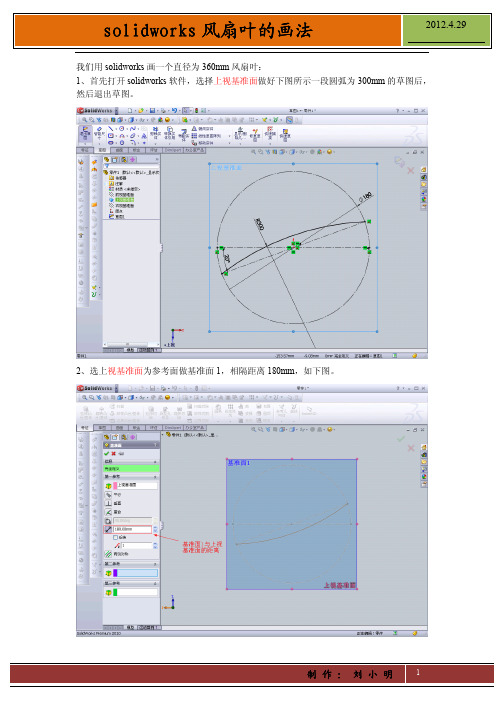

solidworks风扇叶的画法

我们用solidworks画一个直径为360mm风扇叶:1、首先打开solidworks软件,选择上视基准面做好下图所示一段圆弧为300mm的草图后,然后退出草图。

2、选上视基准面为参考面做基准面1,相隔距离180mm,如下图。

3、选择基准面1做如下图所示半径为500mm的一段圆弧,完成后退出草图。

4、选择草图绘制---3D草图5、选择前视基准面的上下二等角轴测,如下图。

6、选择绘制直线工具按下图所示连接好两段圆弧,然后退出3D草图。

7、选特征---插入---曲面---填充,如下图。

8、把草图四条边选上,如下图完成后就可见一曲面9、选上视基准面,按下图做一条中心线后,退出草图。

10、选特征---参考几何体---基准轴,如下图。

11、选前面做的中心线做基准轴,如下图。

12、选前视基准面绘制草图,园的直径是80mm按下图所示绘制好,然后退出草图。

13、选特征---插入---曲面---剪裁曲面,见下图。

14、按下图所示选择完成后就得到一片风扇叶雏形。

15、选特征---线性阵列(下拉)---圆周阵列,如下图。

16、按下图所示选要阵列的实体,圆周阵列数填3。

17、圆周阵列完成后,选前视基准面---草图,绘制如下图所示直径为80mm的圆。

18、选特征---拉伸凸台/基体,见下图。

19、按下图所示方向1填10mm、方向2填40mm。

20、完成拉伸后选下图所示的方向1面,用圆角工具为这个面圆角,如下图。

21、圆角半径为10mm,见下图。

22、此时整个风扇叶的形状就出来了,但叶片显得单薄没有厚度,因此我们再按下图所示,选草图---转换实体应用(下拉)---交叉曲线(此时只有这一项选)。

23、上图选上三叶面确定后,转换实体应用(下拉)就有两个选项,见下图,这时我们选新增项---转换实体应用,见下图。

这样风扇叶的曲面边缘就做出了一个草图。

24、选特征---插入---曲面---拉伸曲面。

如下图。

25、按下图所示分别选好,风扇叶厚度选1.5mm,方向1蓝色框内选基准轴1。

SOLIWORD风扇实验文档

嘉应学院计算机学院《计算机辅助设计》期末设计性作品作品名称:小风扇班级:1503学生姓名:杨劲座位号:43学号:151110166指导老师:曾锋完成时间:2017年6月20日1、打印三维装配体作品及零件图作品。

装配体调速旋钮台子扇叶电机摇头开关网罩2、为什么选择这个作品进行绘制?答:随手一摸,碰到了旁边的风扇,于是尝试画一画,发现有很多难点,便靠着一手百度将其画出。

3、绘制过程用到了SolidWorks哪些主要功能?(分别对零件图进行举例说明)通风口特征和组合:网罩就是利用这两个功能做的,现利用通风口特征做出需要的纹路,然后做一个薄壁实体,利用组合功能求共同,就可以得到一下实体。

拉伸切除:扇叶便是用拉伸切除制出的。

其他使用的功能都较为简易,就不一一细说了。

4、绘制过程有哪些难点,如何解决的?答:风扇的扇叶和外面的网罩很难画,形状不是比较常规的,自己折腾许久都不能搞定,百度了一些教程,借鉴他们的方法,最后搞定。

5、设计及完成作品的体会。

答:本来以为是很简易的东西,但逐步实现的过程中,发现很多地方总是出现难以想象的问题,做了很久才搞定。

最后装配的时候,感觉很奇妙,终于把它做了出来。

6、学习这门课的体会。

答:通过这学期的学习,我深刻体会到了绘图软件的强大以及实用性,无论是cad还是solidworks,都是功能十分强大的软件,能够初步掌握这些软件,具备良好的绘图能力,对于我们毕业后工作都是很有用处的。

在学习过程中,我们学会了熟练掌握和运用命令,使用各种快捷键,短短时间便上手了这样一款软件,当然完美的运用是做不到的,但是这教会了我们怎么样去熟悉一个大型软件,让以后工作时接触新东西能更加得心应手。

觉得最深刻的就是画图时的细心,一点点的失误,会导致实体生成出错等,严重的导致需要整个草图重画,让我们对待这些东西更加严谨。

solidworks风扇叶的绘制

Solid Works

风扇制作

1.新建零件

2.草图绘制1

选着前视基准面绘制草图,绘制一条竖直的线段,线段的长度为

60.,完成后退出草图。

3.绘制草图2

再在前视基准面上绘制一条水平的线段,

尺寸如图绘制完成后退出草图。

4.曲面扫描

选着曲面工具中的扫描曲面命令。

扫描轮廓设置为草图2,扫描路径为草图 1. 其他设置见

5.新建基准面

在上视基准面上新建一个精准面,距离为70

6.在新基准面上绘制一条样条曲线

7.剪裁曲面(选择移除选择)

8.阵列

选着特征里的圆周阵列

9.在上视基准面上新建一个基准面,距离为20

10.在新基准面上绘制草图,绘制一个圆,圆直径为25.

11.拉伸

选择特征里的拉伸凸台基体,拉伸深度为20.

11.剪裁曲面

在次选着剪裁曲面,选择项如图:

12.实体加厚

插入---凸台/基体---加厚。

设置为两侧加厚,厚度为0.25,依次对四个曲面进行加厚。

对风扇中心轮毂抽壳,厚度为1

13.绘制风扇轴

绘制一个圆半径为1.拉伸是采用薄壁特征,厚度为1.5

选择筋命令,在前视基准面上绘制草图,在右视基准面上绘制同样的筋。

15.绘制一个圆,通过拉伸切除对筋进行切除。

16.倒圆角

给所有叶片倒上完整的圆角

在风扇与轮毂到半径为0.1的等半径圆角17.着色

选择外观对图的颜色进行修改。

solidworks 曲面构建的方法

solidworks 曲面构建的方法

在SolidWorks中,有几种方法可以进行曲面建模。

1. 通过绘制曲线进行曲面构建:可以使用直线、圆弧、样条曲线等绘制曲线,然后通过连接和修剪曲线来创建闭合的边界。

接下来,可以使用曲面命令,如通过边界曲面、填充曲面、加工曲面等命令,根据绘制的曲线创建曲面实体。

2. 使用拓扑生成曲面:该方法常用于基于网格模型进行曲面构建。

首先,需要导入或创建一个网格模型,然后使用SolidWorks的网格模型拓扑命令,如薄壳、沉降、曲面展开等命令对网格进行拓扑处理,进而生成曲面。

3. 使用实体模型转换成曲面:在SolidWorks中,可以将实体模型转换为曲面模型。

通过选择实体面、边、棱等边界,然后使用”将曲面平均分成段”工具,如曲面平均劈分等命令,将实体模型转化为曲面模型。

无论使用哪种方法,曲面建模时需确保曲面的连续性,可以使用填充曲面或镜像曲面命令来满足连续性要求。

毕业设计-基于solidworks的风机主传动系统三维建模

基于SolidWorks的风机主传动系统三维建模I摘要本文采用了风力发电机的计算机建模仿真的方法,对风力发电机的主传动系统性能及载荷计算的方法进行了研究,同时以1MW级风机说明了建模和仿真的基本方法和理论。

风力发电机的主传动系统的建模和仿真都是在SolidWorks 软件平台下完成的,文章对风力发电机组的塔架、轮毂、主轴、齿轮箱、电机、机舱底盘进行了建模。

对主传动系统各部件在风力发电机组上的作用作了介绍,并对其结构形式及选用进行了详细的分析。

风力发电机组的运转环境非常恶劣,受力情况复杂,所以对其主传动系统各部件材料的选用作了介绍。

为了确保风力发电机在其寿命期内能够正常工作,对主轴进行了强度分析。

由于齿轮箱在风力发电机组的特殊作用,对齿轮箱内的传动形式的种类、特点及应用作了介绍,并对其进行了合理的选择。

根据齿轮箱的增速要求,合理选择了齿轮箱内的各级齿轮轴和齿轮的参数。

发电机也是风力发电机组的重要部件之一,它将风轮的机械能转化为电能。

发电机的选择尤其重要,所以本文对所选择的双馈异步发电机的工作原理及作用作了介绍。

由于主传动系统安装的需要,对机舱底盘进行了建模,并在满足强度及刚度的前提下,对其材料和造型的合理选择作了介绍。

最后,在SolidWorks平台上把所有建模设计出的风力发电机主传动系统的零部件进行了装配,并在平台上进行了传动模拟演示,使人们更直观的了解风力发电机主传动系统的组成及工作情况。

关键词:风力发电机;主传动系统;建摸;仿真IIABSTRACTThe wind generator computer modeling simulation approach is adopted here, and the research of load calculation drivetrain system performance of the wind generator are conducted while 1MW-class air-compressors on modeling and simulation of the basic methods and theories. T he main drivetrain system‘s modeling and simulation of wind generators are operated on the SolidWorks software platform. The modeling of the round wheel, axle, gear boxes, electrical, cabin chassis of the wind generator is conducted on this article. The main components in the drivetrain system on the role of wind power generation units were introduced, and the selection of its form and structure of a detailed analysed.Wind generators’ operating environment is very bad,, the various components of its main drivetrain system were introduced in the selection of materials. To ensure that wind generators in their normal life, the intensity analysis of the main axle is conducted. For the gear boxes in wind generators have special role for the transmission gear box form types, characteristics and applications were introduced, and its reasonable selection. According to gear boxes growth, a reasonable choice of gear wheel axle and gear box at all levels of the parameters is conducted. Wind generators’ generat or is one of the important part, it will wind round the mechanical energy into electrical energy. The selection of generators is particularly important, therefore, to the choice of this double-fed asynchronous generator work and the role of theory was introduced. Because of the drivetrain system installation requirements, the modeling of the cabin chassis, and strength and rigidity to meet the premise of its material and shape a reasonable choice was introduced.Finally, All the parts and components designed on the SolidWorks platform drivetrain are assembled, and the transmission simulation display is also conducted, allowing a more intuitive understanding of the wind generator drivetrain system and the composition of the work.Key words: Wind generators;The drivetrain system;Modeling;SimulationIII目录摘要 (I)ABSTRACT (III)第1章引言 (1)1.1课题的背景及意义 (1)1.2目前国内外风力机组发展现状 (1)1.2.1 国外发展现状 (1)1.2.2 国内发展现状 (2)1.3课题所要解决的问题 (2)第2章风机主传动系统的总体设计 (3)2.1风力发电机主传动系统的组成 (3)2.2风力发电机主传动系统的工作原理 (3)2.3风力发电机主传动系统的布置形式 (3)第3章风机主传动系统中主要部件设计 (5)3.1轮毂的形式与选用 (5)3.1.1 轮毂的作用及结构 (5)3.1.2 轮毂的形式 (5)3.2主轴的设计 (6)3.2.1主轴的作用及结构 (6)3.2.2 主轴强度校核 (6)3.2.3 主轴材料 (8)3.3齿轮箱的构造及选用 (8)3.3.1 齿轮箱的构造 (8)3.3.2 齿轮箱的箱体设计 (11)3.3.3 齿轮箱的齿轮设计 (11)3.3.4 齿轮箱轴的设计 (13)IV3.3.5 齿轮箱的轴承设计 (13)3.4电机的选用 (14)3.4.1 电机选用 (14)3.4.2 双馈异步电机的工作原理 (14)3.5机舱底盘作用及选用 (15)3.5.1 机舱底盘的分类及选用 (15)3.5.2 机舱底盘设计要求 (16)3.5.3 机舱底盘的材料 (16)3.6塔架的介绍 (16)3.6.1 塔架的作用 (16)3.6.2 塔架的主要形式及选用 (17)3.6.3 塔架的材料 (18)第4章基于SOLIDWORKS的风机主传动系统三维建模方法 (19)4.1轮毂的建模方法 (19)4.2增速箱的建模方法 (20)4.2.1 上箱体的三维建模方法 (20)4.2.2 行星架的三维建模方法 (22)4.2.3 高速轴的三维建模方法 (23)结论 (26)参考文献 (27)致谢 (28)V第1章引言1.1 课题的背景及意义随着人类社会的发展、科技的进步以及日益严重的资源和环境问题的挑战,世界能源结构开始经历第三次大的变革,即从煤炭、石油、天然气为主的能源系统,开始转向以可再生能源为基础的可持续发展的能源系统。

基于Solidworks软件的风扇自然风模拟仿真分析的研究

基于Solidworks软件的风扇自然风模拟仿真分析的研究作者:向浩兰兴欣于磊来源:《中国机械》2014年第17期摘要:介绍了Solidworks Flow Simulation仿真软件的功能与技术特点,通过对风扇的自然风模拟仿真分析的研究,展现了这款软件在流体运动仿真中的应用特点和操作的简便与高效。

关键词:自然风/流体/Solidworks Flow Simulation空气动力学属于流体力学的一个分支,它主要研究物体在同气体作相对运动情况下的受力特性、气体流动规律和伴随发生的物理化学变化。

它是在流体力学的基础上,随着航空工业和喷气推进技术的发展而成长起来的一个学科。

随着现代科技的发展,利用计算机辅助仿真软件对在特定的外界条件的流体进行仿真分析是很有必要的。

而Solidworks Flow Simulation软件是solidworks三维软件中的一个插件,其主要功能就是用于流体仿真分析,现通过对风扇自然风的模拟仿真分析来具体介绍solidworks Flow Simulation软件的流体仿真功能。

对于流体的分析都是建立在一定的实物和特定外界环境的基础上的,因而我们要对风扇进行三维建模,在此项研究中,其大气压强,扇叶转速等都可直接设置,因此只需完成风扇的主要零件(扇叶、底盘、支架)即可,然后将这三个零件按照合适的配合尺寸装配便可完成此三维建模。

完成三维建模后要对风扇所处的空间进行密闭,以便设置外界环境压力,减小计算区域,使问题得到收敛从而更高效准确的进行自然风模拟仿真分析。

接下来利用Solidworks Flow Simulation软件中的向导功能对风扇进行外界环境的设置,将Z轴设置为参考轴、将初始风速设置在0.2m/s至0.5m/s之间、将扇叶所处的空间设置为旋转区域,转速在500rad/s至1500rad/s之间,并对这个封闭的空间设置环境压力,按照当地的标准大气压即可。

此设置过程中,由于需要设置的对象都位于封闭圆柱体内部,所以不易捕捉对象,建议大家在建立向导之前将此完整的三维建模至于横截面剖面视图之中,便于在向导设置中捕捉到相应对象,向导设置完成后,将三维建模视图还原即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自学内容

综合运用曲线、曲面命令制作电风扇

案例6-6-1、电风扇的制作过程

电风扇叶片

(1)单击→零件→确定。

(2)从特征属性管理器中选择→→→和,绘制扫描时的引导线草图,如图6-6-1所示,单击确定。

图6-6-1草图1

(3)单击曲面工具栏上的〖填充曲面〗,在〖曲面填充1〗属性管理器和绘图区域中进行设置和选择,如图6-6-2所示,单击确定。

图6-6-2填充面属性管理器

(4)从特征管理器中选择→→→,绘制草图,如图6-6-3所示,单击确定。

图6-6-3草图3

(5)单击曲面工具栏上的〖放样曲面〗,在〖面-放样1〗属性管理器和绘图区域中进行设置和选择,如图6-6-4所示,单击确定。

图6-6-4放样面1属性管理器

(6)从特征管理器中选择→→→,绘制草图,如图6-6-5所示,单击确定。

图6-6-5草图4

(7)单击曲面工具栏上的〖剪裁曲面〗,在〖面-剪裁1〗属性管理器和绘图区域中进行设置和选择,如图6-6-6所示,单击确定。

图6-6-6剪裁面1属性管理器

(8)单击特征工具栏上的〖圆周阵列〗,在〖阵列(圆周)1〗属性管理器和绘图区域中进行设置和选择,如图6-6-7所示,单击确定。

图6-6-7阵列圆周属性管理器

(9)单击曲面工具栏上的〖缝合曲面〗,在〖面-缝合1〗属性管理器和绘图区域中进行设置和选择,如图6-6-8所示,单击确定。

图6-6-8缝合面属性管理器

(10)单击特征工具栏上的〖加厚〗,在〖加厚〗属性管理器和绘图区域中进行设置和选择,如图6-6-9所示,单击确定

图6-6-9加厚属性管理器

(11)从特征管理器中选择→→→,绘制草图,如图6-6-10所示,单击确定。

图6-6-10草图5

单击特征工具栏上的〖拉伸凸台/基体〗,在〖拉伸〗属性管理器和绘图区域中进行设置和选择,如图6-6-11所示。

图6-6-11拉伸属性管理器

(11)单击特征工具栏上的〖圆顶〗,在〖圆顶〗属性管理器和绘图区域中进行设置和选择,如图6-6-12所示。

图6-6-12圆顶属性管理器

(12)单击特征工具栏上的〖圆角〗,在〖圆角〗属性管理器和绘图区域中进行设置和选择,如图6-6-13所示。

图6-6-13圆角属性管理器

(13)单击特征工具栏上的〖缩放比例〗,在〖缩放比例〗属性管理器和绘图区域中进行设置和选择,如图6-6-14所示。

图6-6-14缩放比例属性管理器

6-6-2 电风扇前罩

(1)新建一个零件文件,从特征管理器中选择→→→和

,绘制草图,如图6-6-15所示。

图6-6-15草图1

(2)单击曲面工具栏上的旋转曲面,在面-旋转1属性管理器和绘图区域中进行设置和选择,如图6-6-16所示。

图6-6-16旋转面属性管理器

(3)从特征管理器中单击→→→,绘制1条从原心开始垂直向下的与圆轮廓相交的直线。

从特征管理器中单击

→→→,绘制1个圆心在圆点直径为240mm的圆。

单击曲线工具栏上的螺旋线/涡状线,在螺旋线/涡状线1属性管理器和绘图区域中进行设置和选择,如图6-6-17所示,单击确定。

图6-6-17螺旋线/涡状线属性管理器

(4)单击曲面工具栏上的扫描曲面,在面-扫描1属性管理器和绘图区域中进行设置和选择,如图6-6-18所示,单击确定。

图6-6-18扫描面属性管理器

(5)从特征管理器中单击→→→,绘制1个圆心在圆点直径为3mm的圆,单击确定。

单击草图绘制工具栏上的3D草图,单击草图绘制工具栏上的〖交叉曲线〗,在特征管理器中单击〖面-旋转1〗和〖面-扫描1〗,单击右上角的确定,如图6-6-19所示。

图6-6-19 3D草图

(6)隐藏〖面-旋转1〗和〖面-扫描1〗,单击特征工具栏上的〖扫描〗,在〖扫描1〗属性管理器和绘图区域中进行设置和选择,如图6-6-20所示,单击确定。

图6-6-20扫描属性管理器

(7)单击特征工具栏上的〖移动/复制实体〗,在〖移动/复制实体〗属性管理器和绘图区域中进行设置和选择,如图6-6-21所示,单击确定。

图6-6-21移动/复制实体1属性管理器

(8)单击菜单〖插入〗→〖切除〗→〖使用曲面〗,在〖使用曲面切除1〗属性管理器和绘图区域中进行设置和选择,如图6-6-22所示,单击确定。

图6-6-22使用曲面切除属性管理器

(9)从特征管理器中单击→→,绘制草图,如图6-6-23所示,单击确定。

图6-6-23草图5

(10)单击特征工具栏上的〖旋转〗,在〖旋转1〗属性管理器和绘图区域中进行设置和选择,单击确定,如图6-6-24所示。

图6-6-24旋转属性管理器

6-6-3 电风扇后罩

(1)从特征管理器中单击→→,绘制草图,如图6-6-25所示,单击确定。

图6-6-25草图1

(2)单击特征工具栏上单击〖旋转凸台/基体〗,在〖旋转凸台/基体〗属性管理器和绘图区域中进行设置和选择,如图6-6-26所示,单击确定。

图6-6-26旋转属性管理器

(3)单击参考几何体工具栏上的〖基准面〗,在〖基准面1〗属性管理器和绘图区域中进行设置和选择,如图6-6-27所示,单击确定。

图6-6-27基准面属性管理器

(4)从特征管理器中单击→→,绘制草图,如图6-6-28所示,单击确定。

图6-6-28草图2

(5)从特征管理器中单击→→,绘制草图,如图6-6-29所示,

单击确定。

图6-6-29草图3

(6)从特征工具栏上选择〖扫描〗,在〖扫描〗属性管理器和绘图区域中进行设置和选择,如图6-6-30所示,单击确定。

图6-6-30扫描属性管理器

(7)单击特征工具栏上的〖圆周阵列〗,在〖阵列(圆周)1〗属性管理器和绘图区域中进行设置和选择,如图6-6-31所示,单击确定。

图6-6-31阵列圆周属性管理器

6-6-4 最终装配

(1)单击→装配体→确定。

(2)插入零部件,如图6-6-32所示。

图6-6-32插入零部件

(2)单击〖配合〗,在〖配合〗属性管理器和绘图区域中进行设置和选择,选择同轴心,如图6-6-33所示。

图6-6-33配合同轴心

配合选择距离,如图6-6-34所示。

图6-6-34配合距离

配合选择重合,如图6-6-35所示。

图6-6-35配合重合。