制动计算公式 (2)

制动力计算公式

制动力计算公式

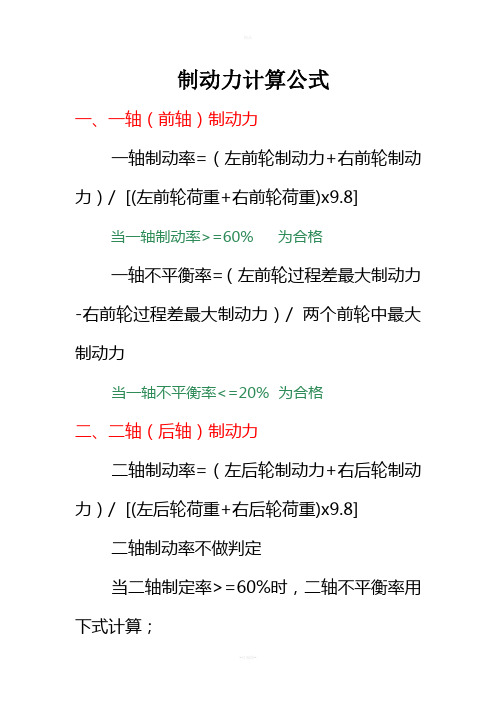

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重) ×9.8] 当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重) ×9.8] 二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重) ×9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和×9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和×9.8

整车制动率>=60% 为合格。

制动计算公式

平板台制动计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%(2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【(动态)轮荷之和×0.98】×100%滚筒制动台计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% (2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×0.98】×100% 注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;(2)挂车的所有车轴均按后轴计算;(3)用平板台测试并装轴制动力时,并装轴可视为一轴整车制动率整车制动率=最大行车制动力÷(整车轮荷×0.98)×100%驻车制动率驻车制动率=驻车制动力÷(整车轮荷×0.98)×100%台式检验制动率要求(空载)台式检验制动力要求(加载)台式检验制动力不平衡率要求(空载和加载)。

制动力计算公式

制动力计算公式

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重)x9.8]

当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和X9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和X9.8

整车制动率>=60% 为合格。

制动计算公式

平板台制动计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%(2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【(动态)轮荷之和×0.98】×100%滚筒制动台计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% (2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×0.98】×100% 注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;(2)挂车的所有车轴均按后轴计算;(3)用平板台测试并装轴制动力时,并装轴可视为一轴整车制动率整车制动率=最大行车制动力÷(整车轮荷×0.98)×100%驻车制动率驻车制动率=驻车制动力÷(整车轮荷×0.98)×100%台式检验制动率要求(空载)台式检验制动力要求(加载)台式检验制动力不平衡率要求(空载和加载)。

制动力计算公式

制动力计算公式

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重)x9.8]

当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和X9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和X9.8

整车制动率>=60% 为合格。

汽车刹车时的制动距离计算

汽车刹车时的制动距离计算汽车刹车时的制动距离是指车辆从刹车开始到完全停下来所需的距离。

准确计算制动距离对于驾驶员来说非常重要,它可以帮助驾驶员合理安排行车距离,避免发生交通事故。

本文将介绍汽车刹车时的制动距离计算方法。

一、制动距离的影响因素制动距离受到多个因素的影响,主要包括以下几个方面:1. 刹车系统的性能:刹车系统的性能直接影响制动距离的长度。

好的刹车系统能够提供更大的制动力,从而减少制动距离。

2. 车辆的质量:车辆的质量越大,惯性也越大,制动距离也会相应增加。

3. 轮胎的状况:轮胎的磨损程度、胎压以及胎面与地面的摩擦系数都会影响制动距离。

4. 驾驶员的反应时间:驾驶员的反应时间是指从发现危险到踩下刹车踏板的时间。

反应时间越短,制动距离也会相应减少。

5. 道路状况:道路的湿滑程度、坡度以及路面的摩擦系数都会对制动距离产生影响。

二、制动距离的计算方法制动距离的计算方法可以分为两种情况:紧急制动和正常制动。

1. 紧急制动紧急制动是指在紧急情况下进行的刹车操作,此时驾驶员需要尽快将车辆停下来。

紧急制动的制动距离计算公式如下:制动距离 = 初始速度² / (2 * 制动力 * 制动系数)其中,初始速度是指车辆开始刹车时的速度,制动力是指刹车系统提供的制动力大小,制动系数是指刹车系统与轮胎之间的摩擦系数。

2. 正常制动正常制动是指在正常行驶过程中进行的刹车操作,此时驾驶员需要根据道路情况和前车距离来合理减速。

正常制动的制动距离计算公式如下:制动距离 = 初始速度 * 反应时间 + 初始速度² / (2 * 制动力* 制动系数)其中,反应时间是指驾驶员从发现危险到踩下刹车踏板的时间。

三、注意事项在进行制动距离计算时,需要注意以下几点:1. 刹车系统的性能和轮胎的状况对制动距离的影响非常大,因此定期检查和维护刹车系统以及轮胎是非常重要的。

2. 驾驶员的反应时间是制动距离计算中的一个重要因素,驾驶员应该时刻保持警觉,提高反应速度。

制动计算公式

制动计算公式LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】平板台制动计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%(2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【(动态)轮荷之和×】×100%滚筒制动台计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%(2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×】×100%注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;(2)挂车的所有车轴均按后轴计算;(3)用平板台测试并装轴制动力时,并装轴可视为一轴整车制动率整车制动率=最大行车制动力÷(整车轮荷×)×100%驻车制动率驻车制动率=驻车制动力÷(整车轮荷×)×100%台式检验制动率要求(空载)台式检验制动力要求(加载)台式检验制动力不平衡率要求(空载和加载)。

制动计算公式

平板台制动计算公式、/■. 「一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)*【(动态轮荷左+ 动态轮荷右)X 0.981 X100%2、前轴不平衡率=(过程差值大-过程差值小)*最大行车制动力中大的值X 100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)*【(^动态轮荷左+ 动态轮荷右)X 0.981 X100%2、两种情况算法(1)后轴行车制动率〉60%时后轴不平衡率=(过程差值大-过程差值小)*最大行车制动力中大的值X 100%(2 )后轴行车制动率v 60%时后轴不平衡率=(过程差值大-过程差值小)*【(动态)轮荷之和X 0.981 X100%滚筒制动台计算公式、/■. 「一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)*【(轮荷左+轮荷右)X0.981X100%2、前轴不平衡率=(过程差值大-过程差值小)*最大行车制动力中大的值X 100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)*【(轮荷左+轮荷右)X0.981X100%2、两种情况算法(1)后轴行车制动率〉60%时后轴不平衡率=(过程差值大-过程差值小)*最大行车制动力中大的值X 100%(2 )后轴行车制动率v 60%时后轴不平衡率=(过程差值大-过程差值小)*【轮荷之和X 0.981 X100%注:(1 )机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;(2 )挂车的所有车轴均按后轴计算;(3)用平板台测试并装轴制动力时,并装轴可视为一轴整车制动率整车制动率=最大行车制动力*(整车轮荷X 0.98 )X100%驻车制动率驻车制动率=驻车制动力*(整车轮荷X 0.98 )X100%台式检验制动率要求(空载)台式检验制动力要求(加载)台式检验制动力不平衡率要求(空载和加载)。

GB21861安全技术检验制动率计算公式

X100%

计算公式

3、驻车制动力(手刹)

驻车制动率=(驻车左轮制动力+驻车右轮制动力)X100% 四个车轮荷重之和 X0.98

驻车制动率>=20% 为合格

计算公式

4、整车制动力

整车制动率 = 四个车轮制动力之和 .X100% 四个车轮荷重之和 X0.98

整车制动率>=60% 为合格

计算公式

计算公式

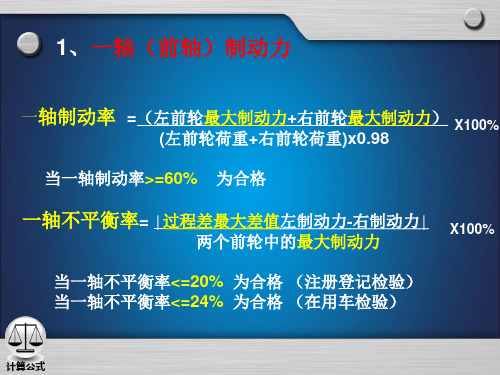

2、二轴(后轴)制动力

二轴制动率

=(左后轮最大制动力+右后轮最大制动力) (左后轮荷重+右后轮荷重)x0.98

X100%

二轴制动率应判定(区别对待) GB7258-2017的7.11.1.1

计算公式

2、二轴(后轴)制动力

●当二轴制动率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率= ∣过程差最大差值左制动力-右制动力∣ 两个后轮中的最大制动力

1、一轴(前轴)制动力

一轴制动率

=(左前轮最大制动力+右前轮最大制动力) (左前轮荷重+右前轮荷重)x0.98

X100%

当一轴制动率>=60% 为合格

大制动力

X100%

当一轴不平衡率<=20% 为合格 (注册登记检验) 当一轴不平衡率<=24% 为合格 (在用车检验)

二轴不平衡率<=24% 为合格 (注册登记检验) 二轴不平衡率<=30% 为合格 (在用车检验)

X100%

●当二轴制动率<60%时,二轴不平衡率用下式计算; 二轴不平衡率= ∣过程差最大差值左制动力-右制动力∣

(左后轮荷重+右后轮荷重)x0.98 二轴不平衡率<=8%时 为合格(注册登记检验) 二轴不平衡率<=10% 为合格 (在用车检验)

制动系统匹配设计计算

制动系统匹配设计计算制动系统是车辆上非常重要的一个系统,它通过施加力来减缓车辆的速度或完全停止车辆。

它可保证车辆在紧急情况下快速停车,同时也可以提供稳定的制动性能给驾驶员。

制动系统的设计计算是为了确定合适的制动力大小以及有效的制动距离。

以下是制动系统匹配设计计算的一些重要内容。

1.车辆质量:首先需要确定车辆的总质量,包括车身质量、人员质量、货物质量等。

车辆质量越大,所需制动力也将越大。

2.制动力计算:制动力取决于摩擦力、制动系数、轮胎质量、制动器效率等因素。

通常使用下面的公式计算制动力:制动力=车辆质量*加速度其中加速度可以根据制动器、轮胎等因素进行调整。

3.制动距离计算:制动距离取决于车辆的速度、制动力以及路面情况。

常用的计算公式如下:制动距离=(速度^2)/(2*制动力*道路摩擦系数)可以根据实际情况调整道路摩擦系数的数值。

4.制动器的选择:根据制动力和制动距离的计算结果,确定合适的制动器类型和规格。

常见的制动器包括液压制动器、电子制动器和气动制动器等。

选择适当的制动器类型和规格可以保证系统的可靠性和安全性。

5.制动系统的平衡:制动系统中的前轮制动力和后轮制动力需要进行合理的分配,以确保车辆能够稳定停止。

通常,前轮制动力应约为总制动力的70%,后轮制动力约为总制动力的30%。

在进行制动系统匹配设计计算时,还需要考虑以下几个因素:1.道路情况:不同路面的摩擦系数有所不同,需要根据实际道路情况调整计算中的摩擦系数。

2.制动器或刹车片的磨损:制动器磨损会导致制动力的减小,因此需要考虑磨损对制动力的影响。

3.轮胎的状态:轮胎的状况会影响制动力的传递效果,因此需要保证轮胎的状态良好。

4.驾驶员的反应时间:制动系统设计中需要考虑到驾驶员的反应时间,通常取2秒。

综上所述,在进行制动系统匹配设计计算时,需要考虑车辆质量、制动力、制动距离、制动器选择以及系统平衡等多个因素。

通过合理的计算可以确保制动系统满足安全性和可靠性的要求,并提供稳定的制动性能给驾驶员。

制动电阻计算公式

制动电阻计算公式

制动电阻是指车辆制动时通过制动器产生的阻力。

在车辆制动时,制动器通过与车轮接触产生摩擦力,将车轮的动能转化为热能,并使车辆减速停止。

制动电阻的大小对车辆的制动性能和安全性影响非常大。

制动电阻的计算公式可以根据不同的情况有所不同。

下面将介绍几种常见的计算方法。

1.制动电阻的基本公式:

制动电阻=制动力×轮胎半径

其中,制动力指的是制动器施加在车轮上的力,单位为牛顿(N),轮胎半径指的是轮胎的半径,单位为米(m)。

2.制动电阻的力计算公式:

制动力=(制动扭矩×传动比)/轮胎半径

其中,制动扭矩指的是制动器对车轮产生的转矩,单位为牛顿·米(Nm),传动比指的是车轮周围传动器件的转速比。

3.制动电阻的动能转化公式:

制动电阻=转动基数×车辆质量×车速平方

其中,转动基数是一个经验值,其值取决于车辆类型和制动系统的特性。

车辆质量指的是车辆的总质量,单位为千克(kg),车速指的是车辆的速度,单位为米/秒(m/s)或千米/小时(km/h)。

需要注意的是,以上公式只是粗略计算制动电阻的一种方法,实际情况可能受到许多其他因素的影响,如路面摩擦系数、制动器磨损程度等。

因此,在实际应用中,需要结合具体情况进行修正和调整。

总之,制动电阻的计算方法可以根据具体情况的不同而有所不同。

在实际应用中,需要根据车辆类型、制动系统的特性和条件等进行判断和选择合适的计算公式,并在实际测试和实验中进行验证和优化。

制动相对压力计算公式

制动相对压力计算公式在汽车制动系统中,制动相对压力是一个重要的参数,它直接影响着制动力的大小和分配情况。

因此,了解和计算制动相对压力是非常重要的。

本文将介绍制动相对压力的概念,并给出其计算公式。

1. 制动相对压力的概念。

制动相对压力是指制动器工作时的压力与制动器工作时的最大压力之间的比值。

在汽车制动系统中,制动相对压力可以用来描述不同制动器工作时的压力大小,从而实现制动力的合理分配。

通常情况下,制动相对压力越大,对应的制动力也就越大。

2. 制动相对压力的计算公式。

制动相对压力的计算公式如下:P = (p1 + p2) / Pmax。

其中,P表示制动相对压力,p1和p2分别表示两个制动器的工作压力,Pmax表示制动器工作时的最大压力。

3. 制动相对压力的影响因素。

制动相对压力的大小受到多种因素的影响,主要包括制动器的设计参数和工作状态等。

首先,制动器的设计参数对制动相对压力有着直接的影响。

例如,制动器的工作面积、摩擦系数等参数都会影响到制动相对压力的大小。

通常情况下,设计参数越大,制动相对压力也就越大。

其次,制动器的工作状态也会对制动相对压力产生影响。

例如,当制动器处于高温状态时,摩擦系数会发生变化,从而导致制动相对压力的变化。

因此,在实际应用中,需要对制动器的工作状态进行考虑,以确保制动相对压力的准确计算。

4. 制动相对压力的应用。

制动相对压力的准确计算对于汽车制动系统的设计和优化具有重要意义。

首先,通过合理计算制动相对压力,可以实现制动力的合理分配,从而提高制动系统的性能和稳定性。

其次,制动相对压力的计算结果还可以用来指导制动器的选择和调整,以满足不同工况下的制动需求。

此外,制动相对压力的计算还可以为汽车制动系统的故障诊断和维护提供参考。

通过监测和分析制动相对压力的变化,可以及时发现制动系统的故障,并采取相应的维护措施,以确保汽车制动系统的正常运行。

5. 结语。

制动相对压力是汽车制动系统中一个重要的参数,它直接影响着制动力的大小和分配情况。

制动计算公式

制动计算公式Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】平板台制动计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%(2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【(动态)轮荷之和×0.98】×100%滚筒制动台计算公式一、前轴1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%二、后轴1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%2、两种情况算法(1)后轴行车制动率>60%时后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%(2)后轴行车制动率<60%时后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×0.98】×100%注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;(2)挂车的所有车轴均按后轴计算;(3)用平板台测试并装轴制动力时,并装轴可视为一轴整车制动率整车制动率=最大行车制动力÷(整车轮荷×0.98)×100%驻车制动率驻车制动率=驻车制动力÷(整车轮荷×0.98)×100%台式检验制动率要求(空载)台式检验制动力要求(加载)台式检验制动力不平衡率要求(空载和加载)。

制动器制动力矩的计算

制动器制动力矩的计算制动器是汽车制动系统中的关键组成部分,它负责将车轮的动能转化为热能,并通过与摩擦盘接触产生的摩擦力来减慢汽车运动。

制动器制动力矩的计算是评估制动器性能的重要指标之一,本文将从制动器的工作原理、制动力矩的定义和计算公式等方面进行详细介绍。

一、制动器的工作原理制动器主要由刹车盘(或鼓)和制动钳组成。

当驾驶员踩下制动踏板时,制动液被压缩并传递到制动钳中,使制动钳内的活塞发生运动。

制动钳的活塞会通过制动片将摩擦力传递到刹车盘上,从而减慢车辆的运动。

制动器的制动力矩是指制动器对车轮的制动力矩。

在制动过程中,制动器产生的摩擦力会产生一个力矩,从而减慢车轮的转速。

制动力矩的大小决定了车轮的制动效果。

二、制动力矩计算公式制动力矩的计算公式如下:制动力矩=制动力×刹车半径。

1.制动力的计算制动力是指制动器产生的摩擦力,其大小取决于刹车系统的设计和制动器的性能。

制动力的计算通常基于以下几个因素:-车辆的质量:车辆的质量越大,所需的制动力就越大。

-刹车系统的设计:刹车系统的设计决定了制动力的输出方式和传递效率。

-刹车片材料和状态:刹车片的摩擦系数与制动力密切相关。

另外,刹车片的磨损状态也会影响制动力。

-刹车系统的液压压力:制动液的压力越大,制动力越大。

2.刹车半径的计算刹车半径是指刹车盘(或鼓)的半径。

刹车半径的大小决定了制动力矩的大小。

刹车盘(或鼓)的半径可以通过测量得到,或者根据制动器的设计参数确定。

三、制动力矩计算的实例假设一个汽车质量为1000千克,制动力为3000牛顿,刹车盘的半径为0.3米,测算制动力矩。

首先,根据制动力的计算公式,制动力=3000牛顿。

然后,根据刹车半径的计算公式,刹车半径=0.3米。

最后,根据制动力矩的计算公式,制动力矩=制动力×刹车半径=3000牛顿×0.3米=900牛顿·米。

因此,这个汽车的制动力矩为900牛顿·米。

制动力计算公式

制动力计算公式制动力计算公式,这可是个相当重要的知识点啊!咱们先来说说啥是制动力。

想象一下,你骑着自行车,猛捏刹车的时候,让车子减速甚至停下的那个力,就是制动力。

汽车也是一样的道理,司机踩刹车,车就慢慢减速或者很快停下来,这里面发挥作用的就是制动力。

那制动力咋算呢?一般来说,制动力等于制动摩擦力。

这就好比你在冰面上骑车和在干燥的水泥地上骑车,刹车时的感觉完全不同。

在冰面上,摩擦力小,制动力就小,车很难一下子停住;在水泥地上,摩擦力大,制动力也就大,车能比较快地停下。

制动力的计算公式通常是:制动力 = 摩擦系数 ×正压力。

这里面的摩擦系数,就跟接触面的材质、粗糙程度有关系。

比如说,橡胶轮胎和柏油马路的摩擦系数,就跟和冰面的摩擦系数差别很大。

我记得有一次,我在路上看到一起小小的交通事故。

一辆小轿车在路口急刹车,结果还是轻轻碰上了前面的车。

后来交警来了,就跟司机讨论这刹车的问题。

交警同志就提到了制动力,说这地面有点湿滑,摩擦系数变小了,所以制动力没有达到理想的效果。

司机在一旁不停点头,估计也是第一次这么清楚地了解到制动力的作用。

正压力呢,简单说就是车压在地面上的力。

车越重,正压力就越大,制动力也就有可能越大。

但这也不是绝对的,还得看摩擦系数的情况。

在实际的车辆设计和交通管理中,制动力的计算非常重要。

比如说,工程师在设计刹车系统的时候,就得根据车的重量、速度,还有预计的行驶路况,来计算需要多大的制动力,才能保证安全刹车。

对于咱们普通人来说,了解制动力计算公式虽然不一定能让咱自己去设计刹车,但能让咱更明白为啥要保持车距、为啥下雨天要更小心开车。

总之,制动力计算公式虽然看起来有点复杂,但搞清楚了其中的道理,对咱们理解交通安全可是很有帮助的。

希望大家以后在路上都能平平安安的!。

汽车制动距离计算公式

汽车制动距离计算公式

汽车制动距离计算公式可以写作:

制动距离 = 初速度×制动时间+0.5×制动时间²×制动加速度其中,初速度指汽车制动前的速度,制动时间指从踩下刹车到车辆完全停止的时间,制动加速度指制动系统的最大减速度。

这个公式的物理意义是,汽车在制动过程中需要产生一定的负加速度来减速停车,而制动距离是汽车在该过程中行驶的距离。

初速度越大,加速度越大,制动时间越短,制动距离就越大。

需要注意的是,这个公式仅仅是一个理论值,实际情况还要考虑道路条件、车辆重量、制动系统的状态等因素,所以实际制动距离可能会有所不同。

同时,为了安全起见,驾驶员应该尽可能保持安全车距,避免紧急制动情况的发生。

制动距离计算公式

驾驶者必须掌握的制动距离计算公式

在日常驾驶过程中,遇到紧急情况需要紧急制动是常有的事情。

那么,如何根据车速和路面情况计算出合理的刹车距离呢?以下是驾驶者必须掌握的制动距离计算公式。

1. 理论制动距离计算公式

在标准的制动路面上,制动距离可根据以下的公式计算:

制动距离 = 初速度的平方÷ (2 × 制动力× 路面摩擦系数)说明:

初速度的平方:指车辆开始刹车前的速度平方,单位为m/s

制动力:指制动系统产生的制动力,单位为N

路面摩擦系数:指车辆在刹车时,轮胎与路面间的摩擦系数,无量纲

需要注意的是,以上公式是在标准的制动路面上计算出来的制动距离,若路面湿滑或者坡度较大,则需要进行修正。

2. 规则制动距离计算公式

规则制动距离指驾驶员识别紧急情况后,从发出制动信号开始至停车所需时间内行驶的距离。

此时可根据以下公式计算:制动距离 = 刹车响应距离 + 制动距离

刹车响应距离 = 速度÷ 10

制动距离 = (初速度÷ 2) × 制动力÷ 质量× 路面摩擦系

数

质量指车辆的总重量,单位为kg

3. 实际制动距离计算公式

实际制动距离指完全制动状态下,车辆从开始制动到完全停车所

需时间内行驶的距离。

此时需要考虑诸多因素,如路面状况、车辆状况、驾驶员反应时间等。

一般情况下,实际制动距离比规则制动距离

略大,因此需更为谨慎。

可根据超过规则制动距离的倍数进行拟合计算。

以上是制动距离计算公式的简要介绍,驾驶员在实际行驶中应当

根据路面情况和车速等实际情况,合理使用以上公式来计算制动距离,确保行车安全。

平板制动计算公式

平板制动计算公式平板制动计算公式1. 制动力计算公式•制动力(F)的计算公式如下:F = μ * M * g其中,μ为摩擦因数,M为平板质量,g为重力加速度。

例如,当一个平板的质量为1000kg,摩擦因数为,重力加速度为/s^2时,制动力的计算公式如下:F = * 1000 * = 5880N因此,该平板的制动力为5880N。

2. 制动距离计算公式•制动距离(D)的计算公式如下:D = (v^2) / (2 * μ * g)其中,μ为摩擦因数,v为平板的初始速度,g为重力加速度。

例如,当一个平板的初始速度为20m/s,摩擦因数为,重力加速度为/s^2时,制动距离的计算公式如下:D = (20^2) / (2 * * ) =因此,该平板的制动距离为。

3. 制动时间计算公式•制动时间(t)的计算公式如下:t = v / (μ * g)其中,μ为摩擦因数,v为平板的初始速度,g为重力加速度。

例如,当一个平板的初始速度为20m/s,摩擦因数为,重力加速度为/s^2时,制动时间的计算公式如下:t = 20 / ( * ) =因此,该平板的制动时间为。

4. 预计制动力计算公式•预计制动力(Fp)的计算公式如下:Fp = F * η其中,F为制动力,η为制动效率。

例如,当一个平板的制动力为5880N,制动效率为时,预计制动力的计算公式如下:Fp = 5880 * = 4704N因此,该平板的预计制动力为4704N。

5. 预计制动距离计算公式•预计制动距离(Dp)的计算公式如下:Dp = D / (η * ζ)其中,D为制动距离,η为制动效率,ζ为空气阻力系数。

例如,当一个平板的制动距离为,制动效率为,空气阻力系数为时,预计制动距离的计算公式如下:Dp = / ( * ) =因此,该平板的预计制动距离为。

6. 预计制动时间计算公式•预计制动时间(tp)的计算公式如下:tp = t / η其中,t为制动时间,η为制动效率。

制动力分布公式和计算

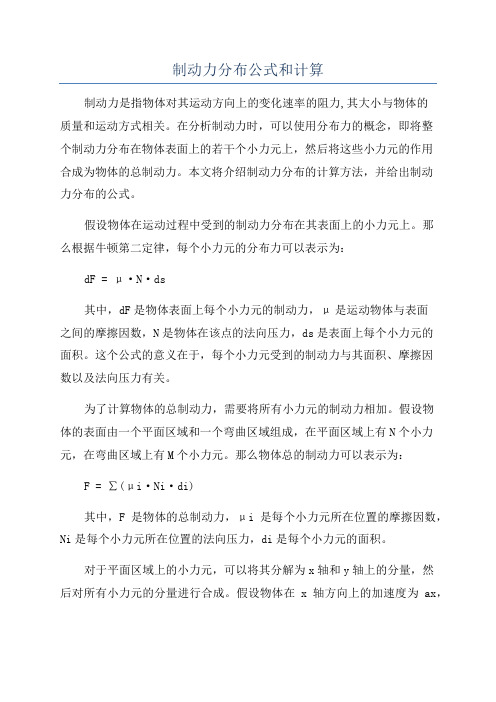

制动力分布公式和计算制动力是指物体对其运动方向上的变化速率的阻力,其大小与物体的质量和运动方式相关。

在分析制动力时,可以使用分布力的概念,即将整个制动力分布在物体表面上的若干个小力元上,然后将这些小力元的作用合成为物体的总制动力。

本文将介绍制动力分布的计算方法,并给出制动力分布的公式。

假设物体在运动过程中受到的制动力分布在其表面上的小力元上。

那么根据牛顿第二定律,每个小力元的分布力可以表示为:dF = μ·N·ds其中,dF是物体表面上每个小力元的制动力,μ是运动物体与表面之间的摩擦因数,N是物体在该点的法向压力,ds是表面上每个小力元的面积。

这个公式的意义在于,每个小力元受到的制动力与其面积、摩擦因数以及法向压力有关。

为了计算物体的总制动力,需要将所有小力元的制动力相加。

假设物体的表面由一个平面区域和一个弯曲区域组成,在平面区域上有N个小力元,在弯曲区域上有M个小力元。

那么物体总的制动力可以表示为:F = ∑(μi·Ni·di)其中,F是物体的总制动力,μi是每个小力元所在位置的摩擦因数,Ni是每个小力元所在位置的法向压力,di是每个小力元的面积。

对于平面区域上的小力元,可以将其分解为x轴和y轴上的分量,然后对所有小力元的分量进行合成。

假设物体在x轴方向上的加速度为ax,在y轴方向上的加速度为ay,在合成过程中,只需要将每个小力元的制动力乘以其相应方向上的分量,然后相加即可。

对于弯曲区域上的小力元,由于其方向和大小的变化比较复杂,通常需要进行数值积分来计算总的制动力。

需要注意的是,制动力分布公式中的摩擦因数是一个重要的参数。

摩擦因数的大小取决于物体表面的粗糙程度、运动物体和表面之间的物质特性等因素。

不同的物体和不同的表面之间的摩擦因数差异很大,因此在实际计算中需要根据具体情况来确定。

总之,制动力分布公式可以通过将小力元的制动力分解为各个方向上的分量,并进行相应的合成来计算物体的总制动力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

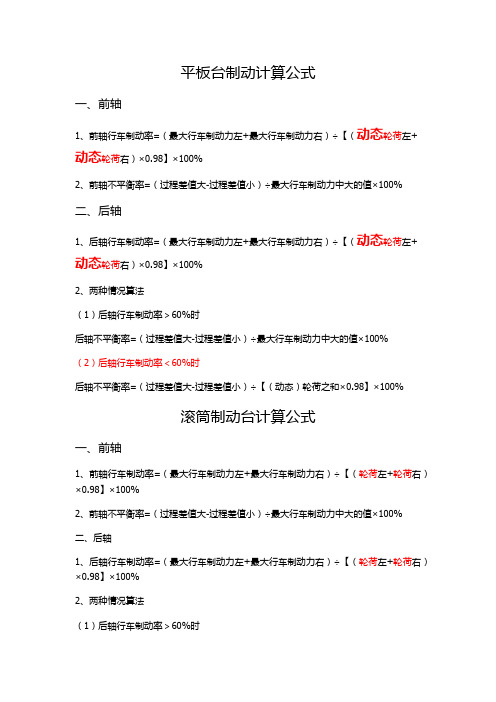

平板台制动计算公式

一、前轴

1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%

2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%

二、后轴

1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%

2、两种情况算法

(1)后轴行车制动率>60%时

后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%

(2)后轴行车制动率<60%时

后轴不平衡率=(过程差值大-过程差值小)÷【(动态)轮荷之和×0.98】×100%

滚筒制动台计算公式

一、前轴

1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%

2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%

二、后轴

1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100%

2、两种情况算法

(1)后轴行车制动率>60%时

后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% (2)后轴行车制动率<60%时

后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×0.98】×100% 注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;

(2)挂车的所有车轴均按后轴计算;

(3)用平板台测试并装轴制动力时,并装轴可视为一轴

整车制动率

整车制动率=最大行车制动力÷(整车轮荷×0.98)×100%

驻车制动率

驻车制动率=驻车制动力÷(整车轮荷×0.98)×100%

台式检验制动率要求(空载)

台式检验制动力要求(加载)

台式检验制动力不平衡率要求(空载和加载)。