孔板流量计计算公式复习过程

孔板流量计的流量计算公式

孔板流量计的流量盘算公式之羊若含玉创作

简略来说差压值要开方输出才干对应流量

实际应用中盘算比较庞杂一般很少自己盘算的这个都是用软件来盘算的下面给你一个实际的例子看看吧

一.流量抵偿概述

差压式流量计的丈量原理是基于流体的机械能相互转换的原理.在水平管道中流动的流体,具有动压能和静压能(位能相等),在一定条件下,这两种形式的能量可以相互转换,但能量总和不变.以体积流量公式为例:

Q v = CεΑ/sqr(2ΔP/(1-β^4)/ρ1)

其中:C 流出系数;

ε 可膨胀系数

Α 撙节件开孔截面积,M^2

ΔP 撙节装置输出的差压,Pa;

β 直径比

ρ1 被测流体在I-I处的密度,kg/m3;

Qv 体积流量,m3/h

依照抵偿要求,需要参加温度和压力的抵偿,依据盘算书,盘算思路是以50度下的工艺参数为基准,盘算出任意温度任意压力下的流量.其实重要是密度的转换.盘算公式如下:

也等于画面要求显示的0度尺度大气压下的体积流量.

在依据密度公式:

ρ= P*T50/(P50*T)* ρ50

其中:ρ、P、T暗示任意温度、压力下的值

联合这两个公式即可在程序中完成编制.

二.煤气盘算书(省略)

三.程序剖析

压力气:必须转换成绝对压力进行盘算.即表压+大气压力抵偿盘算依据盘算公式,数据保管在PLC的存放器内.同时在intouch画面上做监督.

采取2秒中一个扫描上升沿触发进行累积,即将抵偿流量值(Nm3/h)比上1800单位转换成每2S的流量值,进行累积求和,画面带复位清零功效.。

化工实验-流量计-数据处理计算过程举例

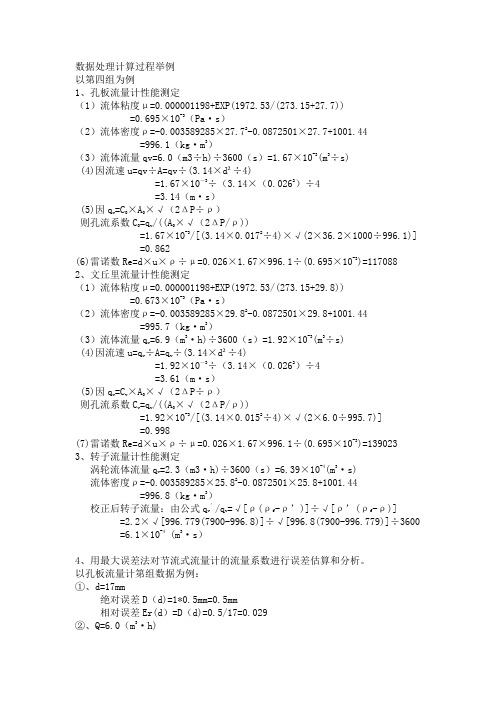

数据处理计算过程举例以第四组为例1、孔板流量计性能测定(1)流体粘度μ=0.000001198+EXP(1972.53/(273.15+27.7))=0.695×10-3(Pa·s)(2)流体密度ρ=-0.003589285×27.72-0.0872501×27.7+1001.44 =996.1(kg·m3)(3)流体流量qv=6.0(m3÷h)÷3600(s)=1.67×10-3(m3÷s)(4)因流速u=qv÷A=qv÷(3.14×d²÷4)=1.67×10-3÷(3.14×(0.0262)÷4=3.14(m·s)(5)因qv =C×A×√(2ΔP÷ρ)则孔流系数C0=qv/((A×√(2ΔP/ρ))=1.67×10-3/[(3.14×0.0172÷4)×√(2×36.2×1000÷996.1)] =0.862(6)雷诺数Re=d×u×ρ÷μ=0.026×1.67×996.1÷(0.695×10-3)=1170882、文丘里流量计性能测定(1)流体粘度μ=0.000001198+EXP(1972.53/(273.15+29.8))=0.673×10-3(Pa·s)(2)流体密度ρ=-0.003589285×29.82-0.0872501×29.8+1001.44=995.7(kg·m3)(3)流体流量qv=6.9(m3·h)÷3600(s)=1.92×10-3(m3÷s)(4)因流速u=qv ÷A=qv÷(3.14×d²÷4)=1.92×10-3÷(3.14×(0.0262)÷4 =3.61(m·s)(5)因qv =Cv×A×√(2ΔP÷ρ)则孔流系数Cv =qv/((A×√(2ΔP/ρ))=1.92×10-3/[(3.14×0.0152÷4)×√(2×6.0÷995.7)]=0.998(7)雷诺数Re=d×u×ρ÷μ=0.026×1.67×996.1÷(0.695×10-3)=139023 3、转子流量计性能测定涡轮流体流量qv=2.3(m3·h)÷3600(s)=6.39×10-4(m3·s) 流体密度ρ=-0.003589285×25.82-0.0872501×25.8+1001.44=996.8(kg·m3)校正后转子流量:由公式qv ’/qv=√[ρ(ρf-ρ’)]÷√[ρ’(ρf-ρ)]=2.2×√[996.779(7900-996.8)]÷√[996.8(7900-996.779)]÷3600 =6.1×10-4 (m3·s)4、用最大误差法对节流式流量计的流量系数进行误差估算和分析。

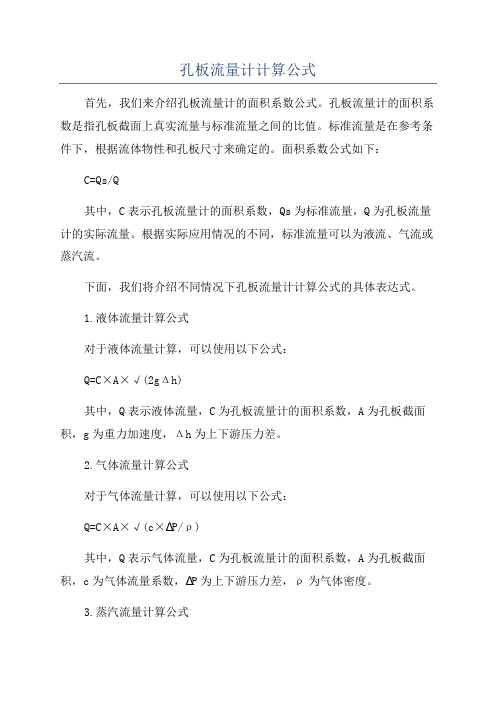

孔板流量计计算公式

孔板流量计计算公式首先,我们来介绍孔板流量计的面积系数公式。

孔板流量计的面积系数是指孔板截面上真实流量与标准流量之间的比值。

标准流量是在参考条件下,根据流体物性和孔板尺寸来确定的。

面积系数公式如下:C=Qs/Q其中,C表示孔板流量计的面积系数,Qs为标准流量,Q为孔板流量计的实际流量。

根据实际应用情况的不同,标准流量可以为液流、气流或蒸汽流。

下面,我们将介绍不同情况下孔板流量计计算公式的具体表达式。

1.液体流量计算公式对于液体流量计算,可以使用以下公式:Q=C×A×√(2gΔh)其中,Q表示液体流量,C为孔板流量计的面积系数,A为孔板截面积,g为重力加速度,Δh为上下游压力差。

2.气体流量计算公式对于气体流量计算,可以使用以下公式:Q=C×A×√(c×∆P/ρ)其中,Q表示气体流量,C为孔板流量计的面积系数,A为孔板截面积,c为气体流量系数,∆P为上下游压力差,ρ为气体密度。

3.蒸汽流量计算公式对于蒸汽流量计算,可以使用以下公式:Q=C×A×√(c×P2×(1-P2/P1)/(ρ×(1-(P2/P1)^2)))其中,Q表示蒸汽流量,C为孔板流量计的面积系数,A为孔板截面积,c为蒸汽流量系数,P1为上游压力,P2为下游压力,ρ为蒸汽密度。

需要注意的是,以上公式中的各个参数需要根据具体实际情况进行选择和计算。

例如,孔板截面积A可以根据孔板的尺寸和形状进行计算,重力加速度g可以取9.8m/s²,气体密度ρ可以根据气体物性和操作条件确定,气体流量系数c和蒸汽流量系数c可以通过实验或参考相关文献获得。

总之,孔板流量计的计算公式基于不同的流体类型和流量计量场景,通过面积系数和相关参数的综合计算,可以得到准确的流量测量结果。

在实际应用中,需要根据具体情况选择合适的公式进行计算,并注意参数选择和计算过程的正确性和精确性。

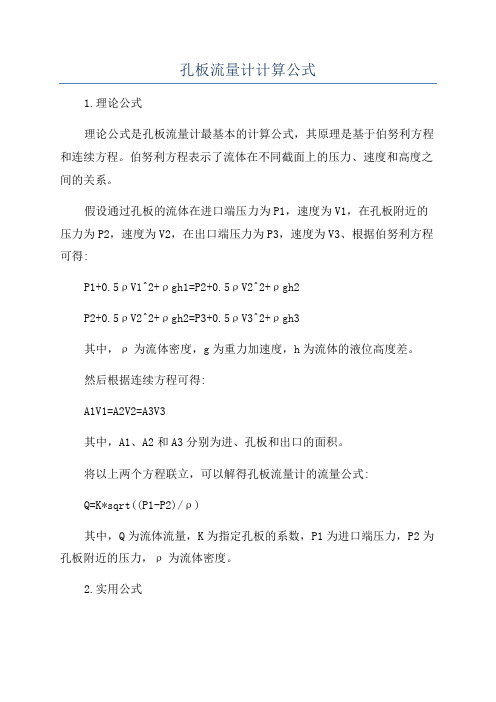

孔板流量计计算公式

孔板流量计计算公式1.理论公式理论公式是孔板流量计最基本的计算公式,其原理是基于伯努利方程和连续方程。

伯努利方程表示了流体在不同截面上的压力、速度和高度之间的关系。

假设通过孔板的流体在进口端压力为P1,速度为V1,在孔板附近的压力为P2,速度为V2,在出口端压力为P3,速度为V3、根据伯努利方程可得:P1+0.5ρV1^2+ρgh1=P2+0.5ρV2^2+ρgh2P2+0.5ρV2^2+ρgh2=P3+0.5ρV3^2+ρgh3其中,ρ为流体密度,g为重力加速度,h为流体的液位高度差。

然后根据连续方程可得:A1V1=A2V2=A3V3其中,A1、A2和A3分别为进、孔板和出口的面积。

将以上两个方程联立,可以解得孔板流量计的流量公式:Q=K*sqrt((P1-P2)/ρ)其中,Q为流体流量,K为指定孔板的系数,P1为进口端压力,P2为孔板附近的压力,ρ为流体密度。

2.实用公式实用公式是根据实际使用中的经验数据和试验结果推导得出的,相对于理论公式更加简化,但准确度稍低。

实用公式通常有两种形式,一种适用于气体,一种适用于液体。

气体的实用公式为:Q=Cd*A2*sqrt((P1-P2)/ρ)液体的实用公式为:Q=Cd*A2*sqrt((P1-P2)/ρ) * sqrt((1-(A2/A1)^2)^3)其中,Q为流体流量,Cd为修正系数,A1为进口的面积,A2为孔板的面积,ρ为流体密度,P1为进口端压力,P2为孔板附近的压力。

需要注意的是,实用公式中的修正系数Cd会根据具体孔板的结构和流体的性质而有所不同,因此在实际使用中需要根据相关经验数据或者试验结果进行修正。

同时,孔板的设计和制造质量也会对测量结果产生影响,因此在选用孔板流量计时需要选择合适的类型和规格。

综上所述,孔板流量计的计算公式有理论公式和实用公式两种。

理论公式基于伯努利方程和连续方程,标准化严格,准确度较高;实用公式是根据经验数据和试验结果推导得出的,使用更加简单灵活,但准确度稍低。

孔板流量计计算公式

0引言孔板是典型的差压式流量计,它结构简单,制造方便,在柳钢炼铁厂使用广泛,主要用于测量氧气、氮气、空气、蒸汽及煤气等流体流量。

由于孔板的流入截面是突然变小的,而流出截面是突然扩张的,流体的流动速度(情况)在孔板前后发生了很大的变化,从而且在孔板前后形成了差压,通过测量差压可以反映流体流量大小[1]。

但是流量的计算是一个复杂的过程。

炼铁厂以往仅仅是通过开方器对孔板前后差压进行开方,然后乘以设计最大流量从而获得实际流量值,如公式(1)所示。

(1)其中0——体积流量,Nm3/h;術ax ----- 设计最大流量,Nm3/h:A P——实际差压,Pa;A P设设计最大差压,Pa o其实这种方法并不能真实反映准确流量,特别是在压力、温度波动(变化)较大的时候,测量出来的流量和真实流量相差较大。

所以,流量的计算还需要增加温度、压力补偿。

在孔板通用公式中,增加压力、温度补偿的流量计算公式关键是对介质在工况下的密度进行处理,此外还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数、工况密度等参数,公式比较复杂;笔者经过大量的数据统计获得的简易公式则简单得多,只要有孔板的设计最大流量、设计差压和设计压力,即可准确获得实际流量值。

1孔板流量计计算公式1.1通用计算公式(2)其中---- 体积流量,Nm3/h;K-——系数;d——工况下节流件开孔直径,mm;£——膨胀系数;a ------ 流量系数;A尸一一实际差压,Pa;P ----- 介质工况密度,kg/m3o公式(2)中的介质工况密度P和温度、压力有关,根据克拉珀龙方程,有PV = nRTP——压力,单位Pa;V---- 体积,单位m3;T——绝对温度,K;n——物质的量;R——气体常数。

相同(一定)质量的气体在温度和压力发生变化时,有:(4)PI ——某种状态下气体压强,Pa ;H ----- 某种状态下气体体积,m3;71——某种状态下气体绝对温度,K ;卩=加/p又•(5)代入(4)式,由于加二也 化简得PV py x所以有:P 、T (7)式代入(2)式,有:PL 、71、 1 一般选择某一己知值,如标况下氮气压力^=101. 15KPa, 温度71=273K,密度l=1.25kg/m3;或者根据流量计算书,令闩二工 况压力,71=工况温度,1=工况密度。

孔板流量计算公式

孔板流量计的测定与计算在孔板流量计的前后端测出压差后可按以下两种方法进行计算;(一)、可按公式计算出瓦斯流量。

计算公式:Q混=Kb(Δh)1/2δpδT(1)Q纯= Q混X式中:Q混——抽放的瓦斯混合量,m3/min;Q纯——抽放的瓦斯纯量,m3/min;K——实际孔板流量特性系数,计算见(2)式;b——瓦斯浓度校正系数,计算见(3)式;δp——气压校正系数,计算见(4)式;δT——温度校正系数,计算见(5)式;Δh——在孔板前后端所测之压差,mmH2O;X——混合气体中瓦斯浓度,%。

K=189.76a0mD2(2)式中:a0——标准孔板流量系数;m=(d1/D)2m——截面比;D——管道直径,米;d1——孔板直径,米;b=[1/(1-0.00446X)]1/2(3)δp=(P T/760)1/2(4)式中:P T——孔板上风端测得的绝对压力,mmHg;P T=测定当地压力(mmHg)+[该点管内正压(正)或负压(负)(mmH2O)]/13.6 760——标准大气压,mmHg;δT=293°/(273°+t°)1/2 (5)式中:t°——瓦斯管内测点温度,℃;293°——标准绝对温度,℃;四寸管路d1=49.50mmD=98.28mm则:m=0.2536查(表一)得a0=0.6327K=0.3001六寸管路d1=74.68mmD=151.20mm则:m=0.2439查(表一)得a0=0.6294K=0.6718(二)、在计算过程中为加快计算速度,可把公式中的各项数值表格化,查表得出b、δp、δT。

瓦斯浓度校正系数b值表二;瓦斯浓度(%)0 1 2 3 4 5 6 7 8 90 10 20 30 40 50 60 70 80 90 100 1.001.0241.0481.0741.1031.1341.1681.2061.241.0021.0261.051.0771.1061.1371.1721.211.251.0041.0281.0531.081.1091.1411.1761.2141.251.0071.0311.0561.0821.1131.1441.1791.221.261.0091.0321.0581.0851.1161.1481.1821.2221.261.0111.0351.061.0881.1191.1511.1861.2251.261.0141.0381.0631.0911.1221.1541.191.2291.271.00161.0401.0661.0951.1251.1581.1941.2341.2781.3281.0191.0431.0681.0971.1281.1621.1981.2381.281.0211.0451.0711.101.1311.1641.2021.2431.287 1.29 2 1.34 411.29761.3021.30831.31391.31841.32431.33471.339 气压校正系数δp值表三;压力(mmHg) δp压力(mmHg)δp压力(mmHg)δp压力(mmHg)δp压力(mmHg)δp150 155 160 165 170 175 180 185 190 195 200 0.4440.4520.4580.4660.4720.482902953003053103153203253303353400.6170.6230.6290.6330.6390.6430.6490.6540.6590.6630.6694304354404454504554604654704754800.7520.7560.7610.7650.7690.7740.7780.7820.7860.7910.7945705755805855905956006056106156200.8660.8700.8740.8780.8810.8860.8890.8920.8960.9000.9037107157207257307357407457507557600.9670.9700.9730.9770.9800.9840.9870.9900.9930.9971.000205 210 215 220 225 230 235 240 245 250 255 260 265 270 275 280 2850.4880.4930.500.5060.5130.5190.5250.5320.5380.5440.553453503553603653703753803853903954004054104154204250.6740.6780.6830.6890.6930.6980.7020.7070.7120.7160.7200.7250.7290.7340.7390.7430.7484854904955005055105155205255305355405455505555605650.7990.8030.8070.8110.8150.8190.8230.8270.8310.8350.8390.8430.8470.8500.8540,8580.8626256306356406456506556606656706756806856906957007050.9070.9100.9140.9180.9220.9250.9280.9320.9350.9390.9420.9460.9490.9530.9560.9600.9637657707757807857907958008058108158208258308358408451.0031.0061.0091.0131.0161.0191.0231.0261.0291.0311.0341.0371.0401.0431.0471.0501.0530.55 6 0.56 2 0.56 8 0.57 4 0.57 9 0.58 5 0.59 0 0.59 6 0.60 1 0.60 7 0.61温度校正系数δT值表四;温度℃0 1 2 3 4 5 6 7 8 9403020 10 0 -0 -1 0 -2 0 -3 0 -4 0 0.9680.9831.0001.0171.0351.0351.0561.0761.0981.1220.9660.9820.9981.0161.0341.0371.0581.0781.0991.1230.9640.9800.9971.0141.0331.0391.0591.0801.1031.1260.9630.9790.9951.0121.0321.0411.0611.0831.1051.1290.9610.9770.9931.0101.0291.0431.0631.0851.1081.1310.9600.9750.9921.0081.0271.0451.0661.0861.1091.1330.9580.9740.9901.0071.0251.0471.0681.0891.1151.1390.9570.9720.9881.0051.0231.0491.0701.0911.1151.1390.9550.9710.9871.0031.0211.0521.0721.0941.1171.1410.9540.9690.9851.0011.0191.0541.0741.0951.1191.143例题:某钻场瓦斯支管路D=25.4mm,孔板直径d1=12.7mm,在井下实测,测得压差为30mmH2O,瓦斯浓度30%,测得大气压力1.01×105pa,管内负压0.07Mpa,瓦斯管内温度为20℃,求瓦斯流量?解:由公式Q混=K*b*(Δh)1/2* δp*δT求K值m=(d1/D)1/2=(12.7/25.4) 1/2=0.25查表一得:a0=0.6417 K=0.0190b值查表二得:b=1.074求δp值P T=1.01*105/(9.8*13.6)-0.07*106/(9.8*13.6)=232.6mmHg求δp查表三得:δp=0.556求δT查表四得:δT=0.983则Q混=0.019*1.074*301/2*0.556*0.983=0.061m3/minQ纯= Q混*X=0.061*30%=0.0183 m3/min(举例)YD-2型孔板流量计的应用与计算孔板流量计用以测定瓦斯管路中的瓦斯流量(如下图)。

孔板流量计计算公式

孔板流量计计算公式-CAL-FENGHAI.-(YICAI)-Company One10引言孔板是典型的差压式流量计,它结构简单,制造方便,在柳钢炼铁厂使用广泛,主要用于测量氧气、氮气、空气、蒸汽及煤气等流体流量。

由于孔板的流入截面是突然变小的,而流出截面是突然扩张的,流体的流动速度( 情况) 在孔板前后发生了很大的变化,从而且在孔板前后形成了差压,通过测量差压可以反映流体流量大小[1]。

但是流量的计算是一个复杂的过程。

炼铁厂以往仅仅是通过开方器对孔板前后差压进行开方,然后乘以设计最大流量从而获得实际流量值,如公式(1)所示。

(1)其中Q ——体积流量,Nm3/h;Q max——设计最大流量,Nm3/h;ΔP ——实际差压,Pa;ΔP设——设计最大差压,Pa。

其实这种方法并不能真实反映准确流量,特别是在压力、温度波动( 变化) 较大的时候,测量出来的流量和真实流量相差较大。

所以,流量的计算还需要增加温度、压力补偿。

在孔板通用公式中,增加压力、温度补偿的流量计算公式关键是对介质在工况下的密度进行处理,此外还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数、工况密度等参数,公式比较复杂;笔者经过大量的数据统计获得的简易公式则简单得多,只要有孔板的设计最大流量、设计差压和设计压力,即可准确获得实际流量值。

1孔板流量计计算公式1.1通用计算公式(2)(2)其中Q——体积流量,Nm3/h;K——系数;d——工况下节流件开孔直径,mm;ε——膨胀系数;α——流量系数;ΔP——实际差压,Pa;ρ——介质工况密度,kg/m3。

公式(2)中的介质工况密度ρ和温度、压力有关,根据克拉珀龙方程,有(3)P ——压力,单位Pa;V ——体积,单位m3;T ——绝对温度,K;n ——物质的量;R ——气体常数。

相同( 一定) 质量的气体在温度和压力发生变化时,有:(4)P1——某种状态下气体压强,Pa;V1——某种状态下气体体积,m3;T1——某种状态下气体绝对温度,K;又: (5)(5) 代入(4)式,由于m1=m, 化简得(6)所以有:(7)(7)式代入(2)式,有:(8)P1、T1、1 一般选择某一已知值,如标况下氮气压力P1=,温度T1=273K,密度1=1.25kg/m3;或者根据流量计算书,令P1= 工况压力,T1= 工况温度,1= 工况密度。

孔板流量计的计算方法

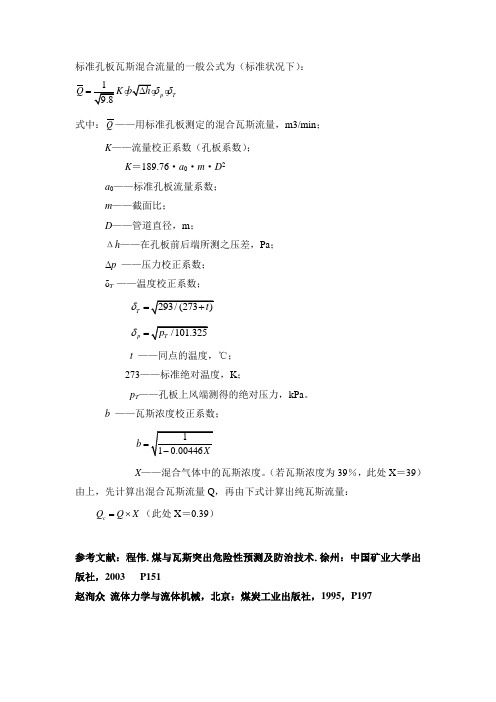

标准孔板瓦斯混合流量的一般公式为(标准状况下):

p T Q K b h δδ=∆ 式中:Q ——用标准孔板测定的混合瓦斯流量,m3/min ;

K ——流量校正系数(孔板系数);

K =189.76·a 0·m ·D 2

a 0——标准孔板流量系数;

m ——截面比;

D ——管道直径,m ;

Δh ——在孔板前后端所测之压差,Pa ;

Δp ——压力校正系数;

δT ——温度校正系数;

)T δ

25

p δ= t ——同点的温度,℃;

273——标准绝对温度,K ;

p T ——孔板上风端测得的绝对压力,kPa 。

b ——瓦斯浓度校正系数;

6

b = X ——混合气体中的瓦斯浓度。

(若瓦斯浓度为39%,此处X =39) 由上,先计算出混合瓦斯流量Q ,再由下式计算出纯瓦斯流量:

c Q Q X =⨯(此处X =0.39)

参考文献:程伟.煤与瓦斯突出危险性预测及防治技术.徐州:中国矿业大学出版社,2003 P151

赵洵众 流体力学与流体机械,北京:煤炭工业出版社,1995,P197。

孔板流量计的流量计算公式

孔板流量计的流量计算公式(一)简单来说差压值要开方输出才能对应流量实际应用中计算比较复杂一般很少自己计算的这个都是用软件来计算的下面给你一个实际的例子看看吧一.流量补偿概述差压式流量计的测量原理是基于流体的机械能相互转换的原理。

在水平管道中流动的流体,具有动压能和静压能(位能相等),在一定条件下,这两种形式的能量可以相互转换,但能量总和不变。

以体积流量公式为例:Q v = CεΑ/sqr(2ΔP/(1-β^4)/ρ1)其中:C 流出系数;ε 可膨胀系数Α 节流件开孔截面积,M^2ΔP 节流装置输出的差压,Pa;β 直径比ρ1 被测流体在I-I处的密度,kg/m3;Qv 体积流量,m3/h按照补偿要求,需要加入温度和压力的补偿,根据计算书,计算思路是以50度下的工艺参数为基准,计算出任意温度任意压力下的流量。

其实重要是密度的转换。

计算公式如下: Q = 0.004714187 *d^2*ε*@sqr(ΔP/ρ) Nm3/h 0C101.325kPa也即是画面要求显示的0度大气压下的体积流量。

在根据密度公式:ρ= P*T50/(P50*T)* ρ50其中:ρ、P、T表示任意温度、压力下的值ρ50、P50、T50表示50度表压为0.04MPa下的工艺基准点结合这两个公式即可在程序中完成编制。

二.煤气计算书(省略)三.程序分析1.瞬时量温度量:必须转换成绝对摄氏温度;即+273.15压力量:必须转换成绝对压力进行计算。

即表压+大气压力补偿计算根据计算公式,数据保存在PLC的寄存器内。

同时在intouch画面上做监视。

2.累积量采用2秒中一个扫描上升沿触发进行累积,即将补偿流量值(Nm3/h)比上1800单位转换成每2S的流量值,进行累积求和,画面带复位清零功能。

1/1。

孔板流量计算公式

孔板流量计的测定与计算在孔板流量计的前后端测出压差后可按以下两种方法进行计算;(一)、可按公式计算出瓦斯流量。

计算公式:Q混=Kb(Δh)1/2δpδT(1)Q纯= Q混X式中:Q混——抽放的瓦斯混合量,m3/min;Q纯——抽放的瓦斯纯量,m3/min;K——实际孔板流量特性系数,计算见(2)式;b——瓦斯浓度校正系数,计算见(3)式;δp——气压校正系数,计算见(4)式;δT——温度校正系数,计算见(5)式;Δh——在孔板前后端所测之压差,mmH2O;X——混合气体中瓦斯浓度,%。

K=189.76a0mD2(2)式中:a0——标准孔板流量系数;m=(d1/D)2m——截面比;D——管道直径,米;d1——孔板直径,米;b=[1/(1-0.00446X)]1/2(3)δp=(P T/760)1/2(4)式中:P T——孔板上风端测得的绝对压力,mmHg;P T=测定当地压力(mmHg)+[该点管内正压(正)或负压(负)(mmH2O)]/13.6 760——标准大气压,mmHg;δT=293°/(273°+t°)1/2 (5)式中:t°——瓦斯管内测点温度,℃;293°——标准绝对温度,℃;四寸管路d1=49.50mmD=98.28mm则:m=0.2536查(表一)得a0=0.6327K=0.3001六寸管路d1=74.68mmD=151.20mm则:m=0.2439查(表一)得a0=0.6294K=0.6718(二)、在计算过程中为加快计算速度,可把公式中的各项数值表格化,查表得出b、δp 、δT。

瓦斯浓度校正系数b值表二;瓦斯浓度(%)0 1 2 3 4 5 6 7 8 90 10 20 30 40 50 60 70 80 90 100 1.0001.0241.0481.0741.1031.1341.1681.2061.2471.2921.3441.0021.0261.0501.0771.1061.1371.1721.2101.2511.2971.0041.0281.0531.0801.1091.1411.1761.2141.2561.3021.0071.0311.0561.0821.1131.1441.1791.2201.2601.3081.0091.0321.0581.0851.1161.1481.1821.2221.2631.3131.0111.0351.0601.0881.1191.1511.1861.2251.2691.3181.0141.0381.0631.0911.1221.1541.1901.2291.2741.3241.00161.0401.0661.0951.1251.1581.1941.2341.2781.3281.0191.0431.0681.0971.1281.1621.1981.2381.2831.3341.0211.0451.0711.1001.1311.1641.2021.2431.2871.339气压校正系数δp值表三;压力(mmHg) δp压力(mmHg)δp压力(mmHg)δp压力(mmHg)δp压力(mmHg)δp150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240 245 250 255 0.4440.4520.4580.4660.4720.4800.4880.4930.5000.5060.5130.5190.5250.5320.5380.5440.5500.5560.5620.5680.5740.5792902953003053103153203253303353403453503553603653703753803853903950.6170.6230.6290.6330.6390.6430.6490.6540.6590.6630.6690.6740.6780.6830.6890.6930.6980.7020.7070.7120.7160.7204304354404454504554604654704754804854904955005055105155205255305350.7520.7560.7610.7650.7690.7740.7780.7820.7860.7910.7940.7990.8030.8070.8110.8150.8190.8230.8270.8310.8350.8395705755805855905956006056106156206256306356406456506556606656706750.8660.8700.8740.8780.8810.8860.8890.8920.8960.9000.9030.9070.9100.9140.9180.9220.9250.9280.9320.9350.9390.9427107157207257307357407457507557607657707757807857907958008058108150.9670.9700.9730.9770.9800.9840.9870.9900.9930.9971.0001.0031.0061.0091.0131.0161.0191.0231.0261.0291.0311.034260 265 270 275 280 285 0.5850.5900.5960.6010.6070.6124004054104154204250.7250.7290.7340.7390.7430.7485405455505555605650.8430.8470.8500.8540,8580.8626806856906957007050.9460.9490.9530.9560.9600.9638208258308358408451.0371.0401.0431.0471.0501.053温度校正系数δT值表四;温度℃0 1 2 3 4 5 6 7 8 940 30 20 10 0 -0 -10 -20 -30 -40 0.9680.9831.0001.0171.0351.0351.0561.0761.0981.1220.9660.9820.9981.0161.0341.0371.0581.0781.0991.1230.9640.9800.9971.0141.0331.0391.0591.0801.1031.1260.9630.9790.9951.0121.0321.0411.0611.0831.1051.1290.9610.9770.9931.0101.0291.0431.0631.0851.1081.1310.9600.9750.9921.0081.0271.0451.0661.0861.1091.1330.9580.9740.9901.0071.0251.0471.0681.0891.1151.1390.9570.9720.9881.0051.0231.0491.0701.0911.1151.1390.9550.9710.9871.0031.0211.0521.0721.0941.1171.1410.9540.9690.9851.0011.0191.0541.0741.0951.1191.143例题:某钻场瓦斯支管路D=25.4mm,孔板直径d1=12.7mm,在井下实测,测得压差为30mmH2O,瓦斯浓度30%,测得大气压力 1.01×105pa,管内负压0.07Mpa,瓦斯管内温度为20℃,求瓦斯流量?解:由公式Q混=K*b*(Δh)1/2*δp*δT求K值m=(d1/D)1/2=(12.7/25.4) 1/2=0.25查表一得:a0=0.6417 K=0.0190b值查表二得:b=1.074求δp值P T=1.01*105/(9.8*13.6)-0.07*106/(9.8*13.6)=232.6mmHg求δp查表三得:δp=0.556求δT查表四得:δT=0.983则Q混=0.019*1.074*301/2*0.556*0.983=0.061m3/minQ纯= Q混*X=0.061*30%=0.0183 m3/min(举例)YD-2型孔板流量计的应用与计算孔板流量计用以测定瓦斯管路中的瓦斯流量(如下图)。

孔板流量计原理计算过程

孔板流量计原理计算过程孔板流量计是基于节流原理工作的流量测量仪表,主要用于测量封闭管道中单相或多相流体的流量。

其工作原理和计算过程如下:工作原理:在流体管道内部安装一块标准形状(通常是圆锥形或带有锐缘的圆形孔)的孔板。

当流体通过孔板时,由于孔径突然收缩,流速会在孔板前后形成加速与减速的过程,导致孔板上游侧压力较高,下游侧压力较低,从而产生一个压差。

这个压差与流体流速的平方成正比,且与流体的物理性质、孔板的几何形状及孔径有关。

根据伯努利方程和连续性方程,可以通过测量这个压差来推算出流体的流量。

计算过程概述:1. 数据获取:测量孔板上下游的压力差(ΔP),通常使用压差变送器。

确定流体的物理参数,如密度(ρ)、粘度(μ)以及流体在操作条件下的实际工况温度和压力下对应的流体物性状态。

2. 确定流出系数Cd:Cd是一个无因次系数,反映了孔板的实际流量与理想流量的关系,需要查表或通过实验获得,它与孔板的相对直径比β(d/D,其中d为孔板开孔直径,D为管道内径)和雷诺数Re有关。

3. 应用孔板流量公式计算体积流量Qv:根据ISA 1932标准或其他相关标准的公式计算流量,一般形式为:Qv = K A √(2 ΔP / ρ) / Cd其中:K 是修正系数,考虑了管道粗糙度、直管段长度等因素的影响。

A 是孔板的有效面积,等于π/4 d²(假设孔板为全开孔)。

ΔP 是测得的压差。

ρ是流体的密度。

Cd 是流出系数。

4. 转换到质量流量(如果需要):如果需要测量的是质量流量Qm,则还需乘以流体的密度ρ,即`Qm = Qv ρ`。

5. 校验与验证:实际应用中,需定期对孔板流量计进行校验,确保其精度满足工艺要求,并对测量结果进行必要的补偿和调整。

通过上述步骤,就能利用孔板流量计准确地测量出流经管道的流体流量。

需要注意的是,不同类型的孔板(如标准孔板、双重孔板等)有不同的计算方法和修正系数,实际计算过程中应参照相应的工程手册或国际标准执行。

孔板流量计流量的计算方法

煤矿抽放瓦斯利用孔板流量计计算抽放方法及参考系数Q混=Kb△h1/2δPδT=189.76a0mD2*(1/)1/2*△h1/2*(P T/760)1/2*(293/(273+t))1/2=*标准孔板流量系数*孔板截面与管道截面比*管道直径2*〔1/(混合气体中瓦斯浓度)〕1/2*孔板两侧的静压差1/2*(孔板上风端测得的绝对压力/760)1/2*(293/(273+同点温度))1/2 Q纯=Kb△h1/2δPδT x=(Kb△h1/2δPδT)*抽采瓦斯管路中的实际瓦斯浓度备注:1mm水柱等于帕,精度要求不高时可算为10帕;1mm汞柱等于133帕;标准孔板流量系数为孔板流量计由抽采瓦斯管路中增加的一个中心开孔的节流板、孔板两侧的垂直管段和取压管等组成,如下图。

当气体流经管路内的孔板时,流束将形成局部收缩,在全压不变的条件下,收缩使流速增加、静压下降,在节流板前后便会产生静压差。

在同一管路截面条件下,气体的流量越大,产生的压差也越大,因而可以通过测量压差来确定气体流量。

瓦斯混合气体流量由下式计算:Q=Kb△h1/2δPδT (1)该公式系数计算如下:K=189.76a0mD2(2)b=(1/)1/2 (3)δP=(P T/760)1/2 (4)δT=(293/(273+t))1/2 (5)式中:Q—瓦斯混合流量,米3/秒;K—孔板流量计系数,由实验室确定见表-4实际孔板流量特性系数K b—瓦斯浓度校正系数,由有关手册查表-3瓦斯浓度校正系数b值表△h—孔板两侧的静压差,mmH2O,由现场实际测定获取;δP—压力校正系数;δT—温度校正系数;x--混合气体中瓦斯浓度,%;t--同点温度,℃;a0--标准孔板流量系数;(在相关手册中查出)m--孔板截面与管道截面比;D--管道直径,米;P T--孔板上风端测得的绝对压力,毫米水银柱;p T=测定当地气压(毫米水银柱)+该点管内正压(正)或负压(负)(毫米水柱)÷为了计算方便,将δT、δP、b、K 值分别列入表1、表2、表3、表4中。

孔板流量计算公式

孔板流量计的测定与计算在孔板流量计的前后端测出压差后可按以下两种方法进行计算;(一)、可按公式计算出瓦斯流量。

计算公式:Q 混=Kb(Δh)1/2δpδT (1)Q 纯= Q 混X式中:Q 混——抽放的瓦斯混合量,m3/min ;Q 纯——抽放的瓦斯纯量,m3/min ;K——实际孔板流量特性系数,计算见(2)式;b——瓦斯浓度校正系数,计算见(3)式;δp——气压校正系数,计算见(4)式;δT——温度校正系数,计算见(5)式;Δh——在孔板前后端所测之压差,mmH2O;X——混合气体中瓦斯浓度,%。

K=189.76a0mD2(2)式中:a0——标准孔板流量系数;m=(d1/D)2m——截面比;D——管道直径,米;d1——孔板直径,米;b=[1/(1-0.00446X)]1/2(3)δp=(P T/760)1/2(4)式中:P T——孔板上风端测得的绝对压力,mmHg;P T=测定当地压力(mmHg)+[该点管内正压(正)或负压(负)(mmH2O)]/13.6760——标准大气压,mmHg;δT=293°/(273°+t°)1/2 (5)式中:t°——瓦斯管内测点温度,℃;293°——标准绝对温度,℃;四寸管路d1=49.50mmD=98.28mm则:m=0.2536 查(表一)得a0=0.6327K=0.3001六寸管路d1=74.68mmD=151.20mm则:m=0.2439 查(表一)得a0=0.6294K=0.6718二)、在计算过程中为加快计算速度,可把公式中的各项数值表格化,查表得出b 、δ p、δT。

瓦斯浓度校正系数b 值表二;0 1 2 3 41.00 1.02 1.04 1.07 1.10 1.13 1.16 1.20 1.24 1.001.021.051.071.101.131.171.211.251.001.021.051.081.101.141.171.211.251.001.031.051.081.111.141.171.221.265 6 7 8 91.0091.0321.0581.0851.1161.1481.1821.2221.261.0111.0351.061.0881.1191.1511.1861.2251.261.011.031.061.091.121.1541.191.2291.271.0011.0401.0661.0951.1251.1581.1941.2341.2781.3281.011.041.061.091.121.1621.1981.2381.281.0211.0451.0711.101.1311.1641.2021.2431.28瓦斯浓度(%)0 10 20 30 40 50 60 70 80 90 100气压校正系数δp值表三;温度校正系数δT值表四;i ..DU25∙4mm、l⅛l L蒲m m d l n l 2∙7m m、m ⅛τ料≡、≡≡ls啡冲 30mmH2O、30% '≡≡x-山Etl 1.01X105Pa ' 咂牙耳ls 0∙07M p a、团弩前岡冲20o c、?耦-田An Q gD]u κ*b *(A h )<2*6p*6τ并、b - b u l b 74并6P BPTHl∙01*10>9∙8*13∙6)607*106>9∙8*13∙6τ232∙6mmHg- 6PU0.556 ⅛→51 - 6TU0.983淫Q8ioHO ∙019*l o 74*30<265566983U O∙06Irn3、minQ游H Q 8io *X H O o 61*30%H O∙0183举例)YD-2 型孔板流量计的应用与计算孔板流量计用以测定瓦斯管路中的瓦斯流量(如下图)。

孔板流量计计算公式

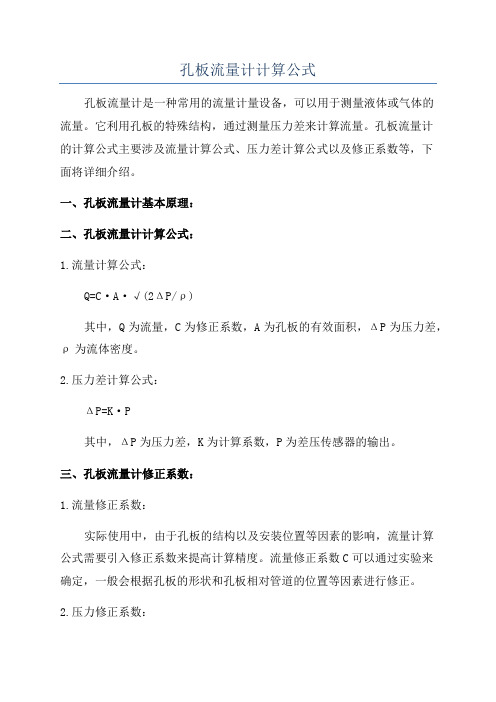

孔板流量计计算公式孔板流量计是一种常用的流量计量设备,可以用于测量液体或气体的流量。

它利用孔板的特殊结构,通过测量压力差来计算流量。

孔板流量计的计算公式主要涉及流量计算公式、压力差计算公式以及修正系数等,下面将详细介绍。

一、孔板流量计基本原理:二、孔板流量计计算公式:1.流量计算公式:Q=C·A·√(2ΔP/ρ)其中,Q为流量,C为修正系数,A为孔板的有效面积,ΔP为压力差,ρ为流体密度。

2.压力差计算公式:ΔP=K·P其中,ΔP为压力差,K为计算系数,P为差压传感器的输出。

三、孔板流量计修正系数:1.流量修正系数:实际使用中,由于孔板的结构以及安装位置等因素的影响,流量计算公式需要引入修正系数来提高计算精度。

流量修正系数C可以通过实验来确定,一般会根据孔板的形状和孔板相对管道的位置等因素进行修正。

2.压力修正系数:计算得到的压力差需要经过修正以获得准确的流量数据。

压力修正系数是根据流体流动状态以及孔板和管路布置情况等因素来确定的修正系数。

四、注意事项:1.在实际应用中,由于孔板流量计的测量误差较大,通常需要通过定期校准或使用其他辅助仪器来提高测量精度。

2.孔板流量计的结构和材料选择需要根据实际的流体介质及工艺要求来确定,以保证其长期稳定的使用。

3.安装孔板流量计时,应尽量避免管线弯曲和尺寸变化等对流动产生影响的因素,以确保测量的准确性。

总结:孔板流量计是一种常见的流量测量设备,通过测量流体通过孔板时产生的压力差来计算流量。

计算公式包括流量计算公式、压力差计算公式以及修正系数等。

在实际应用中,应注意选取适当的孔板结构和材料、定期校准以及正确安装等因素,以保证测量的准确性。

孔板流量计计算公式

孔板是典型的差压式流量计,它结构简单,制造方便,在柳钢炼铁厂使用广泛,主要用于测量氧气、氮气、空气、蒸汽及煤气等流体流量。

由于孔板的流入截面是突然变小的,而流出截面是突然扩张的,流体的流动速度( 情况) 在孔板前后发生了很大的变化,从而且在孔板前后形成了差压,通过测量差压可以反映流体流量大小[1]。

但是流量的计算是一个复杂的过程。

炼铁厂以往仅仅是通过开方器对孔板前后差压进行开方,然后乘以设计最大流量从而获得实际流量值,如公式(1)所示。

(1)其中Q ——体积流量,Nm3/h;Q max——设计最大流量,Nm3/h;ΔP ——实际差压,Pa;ΔP设——设计最大差压,Pa。

其实这种方法并不能真实反映准确流量,特别是在压力、温度波动( 变化) 较大的时候,测量出来的流量和真实流量相差较大。

所以,流量的计算还需要增加温度、压力补偿。

在孔板通用公式中,增加压力、温度补偿的流量计算公式关键是对介质在工况下的密度进行处理,此外还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数、工况密度等参数,公式比较复杂;笔者经过大量的数据统计获得的简易公式则简单得多,只要有孔板的设计最大流量、设计差压和设计压力,即可准确获得实际流量值。

1 孔板流量计计算公式1.1通用计算公式(2)(2)其中Q——体积流量,Nm3/h;K——系数;d——工况下节流件开孔直径,mm;ε——膨胀系数;α——流量系数;ΔP——实际差压,Pa;ρ——介质工况密度,kg/m3。

公式(2)中的介质工况密度ρ和温度、压力有关,根据克拉珀龙方程,有(3)P ——压力,单位Pa;V ——体积,单位m3;T ——绝对温度,K;n ——物质的量;R ——气体常数。

相同( 一定) 质量的气体在温度和压力发生变化时,有:(4)P1——某种状态下气体压强,Pa;V1——某种状态下气体体积,m3;T1——某种状态下气体绝对温度,K;又: (5)(5) 代入(4)式,由于m 1=m , 化简得(6)所以有:(7)(7)式代入(2)式,有:(8)P 1、T 1、 1 一般选择某一已知值,如标况下氮气压力P 1=,温度T 1=273K ,密度1=1.25kg/m3;或者根据流量计算书,令P 1= 工况压力,T 1= 工况温度,1= 工况密度。

孔板流量计计算公式

0前言孔板是典型的差压式流量计,它构造简单,制造方便,在柳钢炼铁厂使用宽泛,主要用于丈量氧气、氮气、空气、蒸汽及煤气等流体流量。

因为孔板的流入截面是忽然变小的,而流出截面是忽然扩充的,流体的流动速度 ( 状况 ) 在孔板前后发生了很大的变化,进并且在孔板前后形成了差压,经过丈量差压能够反应流体流量大小 [1]。

可是流量的计算是一个复杂的过程。

炼铁厂过去只是是经过开方器对孔板前后差压进行开方,而后乘以设计最大流量进而获取实质流量值,如公式(1)所示。

(1)此中 Q ——体积流量, Nm3/h ;Qmax——设计最大流量, Nm3/h ;P ——实质差压, Pa;P设——设计最大差压,Pa。

其实这类方法其实不可以真切反应正确流量,特别是在压力、温度颠簸( 变化 ) 较大的时候,丈量出来的流量和真切流量相差较大。

因此,流量的计算还需要增添温度、压力赔偿。

在孔板通用公式中,增添压力、温度赔偿的流量计算公式重点是对介质在工况下的密度进行处理,别的还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数、工况密度等参数,公式比较复杂;笔者经过大批的数据统计获得的简略公式则简单得多,只需有孔板的设计最大流量、设计差压和设计压力,即可正确获取实质流量值。

1孔板流量计计算公式1.1通用计算公式(2)(2)此中 Q——体积流量, Nm3/h ;K——系数;d——工况下节流件开孔直径,mm;ε——膨胀系数;α——流量系数;P——实质差压, Pa;ρ——介质工况密度, kg/m3。

公式( 2)中的介质工况密度ρ和温度、压力相关,依据克拉珀龙方程,有(3)P ——压力,单位 Pa;V——体积,单位 m3;n——物质的量;R——气体常数。

同样 ( 必定 ) 质量的气体在温度和压力发生变化时,有:(4)P1——某种状态下气体压强,Pa;V1——某种状态下气体体积,m3;T1——某种状态下气体绝对温度,K;又:(5)(5) 代入( 4)式,因为 m1=m, 化简得(6)因此有:(7)(7)式代入( 2)式,有:(8)P1、T1、 1 一般选择某一已知值,如标况下氮气压力 P1=,温度T1=273K,密度 1=1.25kg/m3;或许依据流量计算书,令 P1= 工况压力,T1= 工况温度, 1= 工况密度。

孔板流量计公式及程序

孔板流量计公式及程序一、工作原理:二、公式:Q = α * C * A * sqrt(2 * ΔP / ρ)其中:Q:流量(单位:m3/s)α:修正系数(通常取值为0.61)C:流量系数(取决于孔板的几何形状和尺寸)A:孔板截面积(单位:m2)ΔP:孔板两侧的压力差(单位:Pa)ρ:流体的密度(单位:kg/m3)三、编程程序:为了计算孔板流量计的流量,可以使用编程程序。

下面是一个使用Python语言编写的程序示例:```pythonimport mathdef calculate_flow(alpha, C, A, delta_p, rho):flow = alpha * C * A * math.sqrt(2 * delta_p / rho)return flowdef main(:alpha = 0.61C=0.98A=0.025#假设孔板截面积为0.025平方米delta_p = 1000 # 假设孔板两侧的压力差为1000帕斯卡rho = 1000 # 假设流体的密度为1000千克/立方米flow = calculate_flow(alpha, C, A, delta_p, rho)print("Flow rate: ", flow, " m^3/s")if __name__ == "__main__":main```在这个程序中,首先定义了一个`calculate_flow`函数,用于计算流量。

然后,在`main`函数中,设置了alpha、C、A、delta_p和rho的假设值。

接下来,调用`calculate_flow`函数计算流量并打印结果。

这只是一个示例程序,实际应用中,需要根据具体的孔板流量计参数和流体性质来进行计算。

在实际应用中,还需要根据不同的条件和要求,进行修正系数的选择和计算。

总结:本文介绍了孔板流量计的工作原理、流量计算公式及编程程序。

孔板流量计的流量计算公式【范本模板】

孔板流量计的流量计算公式简单来说差压值要开方输出才能对应流量实际应用中计算比较复杂一般很少自己计算的这个都是用软件来计算的下面给你一个实际的例子看看吧一.流量补偿概述差压式流量计的测量原理是基于流体的机械能相互转换的原理.在水平管道中流动的流体,具有动压能和静压能(位能相等),在一定条件下,这两种形式的能量可以相互转换,但能量总和不变。

以体积流量公式为例:Q v = CεΑ/sqr(2ΔP/(1—β^4)/ρ1)其中:C 流出系数;ε 可膨胀系数Α 节流件开孔截面积,M^2ΔP 节流装置输出的差压,Pa;β 直径比ρ1 被测流体在I-I处的密度,kg/m3;Qv 体积流量,m3/h按照补偿要求,需要加入温度和压力的补偿,根据计算书,计算思路是以50度下的工艺参数为基准,计算出任意温度任意压力下的流量。

其实重要是密度的转换.计算公式如下:Q = 0.004714187 *d^2*ε*@sqr(ΔP/ρ)Nm3/h 0C101。

325kPa也即是画面要求显示的0度标准大气压下的体积流量。

在根据密度公式:ρ= P*T50/(P50*T)*ρ50其中:ρ、P、T表示任意温度、压力下的值ρ50、P50、T50表示50度表压为0.04MPa下的工艺基准点结合这两个公式即可在程序中完成编制。

二.煤气计算书(省略)三.程序分析1。

瞬时量温度量:必须转换成绝对摄氏温度;即+273.15压力量:必须转换成绝对压力进行计算。

即表压+大气压力补偿计算根据计算公式,数据保存在PLC的寄存器内.同时在intouch画面上做监视。

2.累积量采用2秒中一个扫描上升沿触发进行累积,即将补偿流量值(Nm3/h)比上1800单位转换成每2S的流量值,进行累积求和,画面带复位清零功能.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

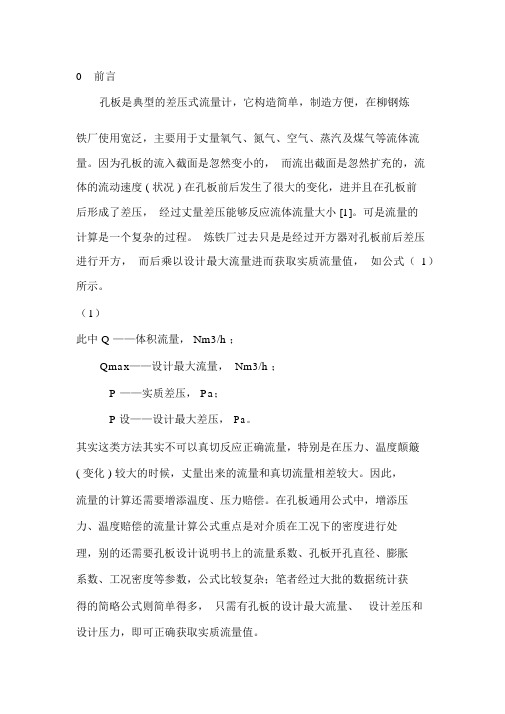

孔板流量计计算公式

0引言

孔板是典型的差压式流量计,它结构简单,制造方便,在柳钢炼铁厂使用广泛,主要用于测量氧气、氮气、空气、蒸汽及煤气等流体流量。

由于孔板的流入截面是突然变小的,而流出截面是突然扩张的,流体的流动速度( 情况) 在孔板前后发生了很大的变化,从而且在孔板前后形成了差压,通过测量差压可以反映流体流量大小[1]。

但是流量的计算是一个复杂的过程。

炼铁厂以往仅仅是通过开方器对孔板前后差压进行开方,然后乘以设计最大流量从而获得实际流量值,如公式(1)所示。

(1)

其中Q ——体积流量,Nm3/h;

Q max——设计最大流量,Nm3/h;

ΔP ——实际差压,Pa;

ΔP设——设计最大差压,Pa。

其实这种方法并不能真实反映准确流量,特别是在压力、温度波动( 变化) 较大的时候,测量出来的流量和真实流量相差较大。

所以,流量的计算还需要增加温度、压力补偿。

在孔板通用公式中,增加压力、温度补偿的流量计算公式关键是对介质在工况下的密度进行处理,此外还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数、工况密度等参数,公式比较复杂;笔者经过大量的数据统计获得的简易公式则简单得多,只要有孔板的设计最大流量、设计差压和设计压力,即可准确获得实际流量值。

1孔板流量计计算公式

1.1通用计算公式(2)

(2)

其中Q——体积流量,Nm3/h;

K——系数;

d——工况下节流件开孔直径,mm;

ε——膨胀系数;

α——流量系数;

ΔP——实际差压,Pa;

ρ——介质工况密度,kg/m3。

公式(2)中的介质工况密度ρ和温度、压力有关,根据克拉珀龙方程,有

(3)

P ——压力,单位Pa;

V ——体积,单位m3;

T ——绝对温度,K;

n ——物质的量;

R ——气体常数。

相同( 一定) 质量的气体在温度和压力发生变化时,有:

(4)

P1——某种状态下气体压强,Pa;

V1——某种状态下气体体积,m3;

T1——某种状态下气体绝对温度,K;

又: (5)

(5) 代入(4)式,由于m1=m, 化简得

(6)

所以有:

(7)

(7)式代入(2)式,有:

(8)

P1、T1、 1 一般选择某一已知值,如标况下氮气压力

P1=101.15KPa,温度T1=273K,密度1=1.25kg/m3;或者根据流量计算书,令P1= 工况压力,T1= 工况温度,1= 工况密度。

同时,K、d、ε、α也可在流量计算书上找到相应值,然后将这几个已知值代入(8)式,公式即可化简为:

(9)

其中K' 为常数。

这样,从式(9)可以看出,流量的变化随压力、温度和孔板前后差压变化而变化。

该公式涉及到很多参数,计算过程复杂,不利于检查。

1.2、简易计算公式

)

15.273()15.273()()(000++⨯++⨯∆∆⨯=t t P P P P P P Q Q M 标标 (10) 其中Q max ——设计最大流量,Nm3/h ;

Δ P ——实际差压,Pa ;

Δ P 0——设计差压,Pa ;

P 0——设计工作压力,Pa ;

P 标——标准大气压力,一般取0.101MPa ;

P ——实际工作压力,MPa ;

t ——实际工作温度,℃;

P 0——设计工作温度,℃。

该公式是通过将差压、压力、温度的实际值和设计值的比值来计算流量,公式简单明了,有利于记忆和检查。

而且,在实际使用过程中,计量准确,和通用公式计算出来的结果相比较,误差很小。