氧化除砷锑

锑冶炼砷碱渣水热浸出脱砷回收锑试验研究

砷碱渣 是火法 炼锑 碱法 除砷 过程 产 生 的 固体 废

渣 。我 国的锑 矿 大都 含 有 砷 , 且 多呈 砷 黄 铁 矿 ( F e .

A s S ) 形态存 在 。在锑 冶炼过 程 中 , 砷被 氧 化 、 还 原后

l 实 验 部 分

1 . 1 实验仪 器

进入 到粗 锑 中 , 粗锑反射炉精炼时加入纯碱 ( 碳 酸 钠) 除砷 得 到 精 锑 , 砷 氧化 后 的 砷 化 物 作 为 废 物 排

湖 南有 色金 属

HUNAN N0NFERR0US M ETALS

第2 9卷第 1期

2 0 1 3年 2月

・

环

保 ・

锑 冶炼砷碱 渣水热浸 出脱砷回收锑试验研究

彭新 平

( 湖 南有 色金 属研 究院 , 湖 南 长沙 摘 4 1 0 0 1 5 )

要: 锑冶炼过程 中产生的砷碱 渣含有大量 的锑和砷 , 将炼锑含砷碱渣进行水热浸出 回收锑和脱

率 呈现微 弱下 降趋 势 。

2 . 3 浸 出 固液 比对 砷碱 渣 中砷 、 锑 浸 出效 率 的影响 在 浸 出时间 为 3 0 a r i n , 浸 出温度 为 9 5℃ 浸 出 固

ห้องสมุดไป่ตู้

2 结果与讨论

2 . 1 浸 出温 度对浸 出率的影 响 在固液 比为 1 - 2 , 浸 出时 间 为 3 0 a r i n , 温 度

出, 该 碱渣 一般 含锑 2 0 %~ 4 0 %, 含砷 1 % ~5 %; 由 于该 碱渣含 锑 较 高 , 通 常 企 业将 碱 渣 投 入 反 射 炉 重

破 碎机 、 水浴 恒 温搅 拌 器 、 S H Z—D( H I ) 型水 环 式真 空泵 ( 巩义市英 峪予华 仪器厂 ) 、 保 温 过 滤 器

饮用水水源中锑、砷、铊的综合去除方法研究

p r o c e s s o f t h e c o n t a m i n a t e d d r i n k i n g w a t e r s o u r c e ( S b 42 0 g / L 、 A s 42 5 x I g / L 、 T i 40 . 2 0 x I g / L ) , t h e

Co mp r e h e ns i v e r e mo v a l me t h o d o f Sb.As a nd Ti

f r o m d r i nk i n g wa t e r s o u r c e

C h e n Xi n g h e , L i J i e, We n g We i ma n

w a t e r w i t h S b , A s a n d T i ( S b= 2 0 x I g / L, A s = 2 5 x I g / L, T i : 2 0 x I g / L ) .A c c o r d i n g t o t h e a n a l y s i s , t h e

( N a n n i n g Mo n i t o r i n g S t a t i o n o f t h e N a t i o n a l Wa t e r Q u a l i t y S u p e r v i s i o n N e t w o r k

Na C1 0 a nd 3 0 mg /L o f PF S. Th e p H wa s 6. 0. By u s i n g t h i s me t h o d o n t h e c o n v e n t i o n a l t r e a t me n t

摘 要: 采 用混 合 预 氧 化 和 强化 混 凝 方 法 处 理 S b 、 A s和 T i 质量浓度分 别为 2 O , 2 5和 2 O

浅谈再生铜火法精炼除砷锑

浅谈再生铜火法精炼除砷锑陈登勇;陈雯【摘要】介绍了再生铜概况、砷锑的危害和再生铜火法精炼的理论基础以及国内外除砷锑的工艺现状.在分析除砷锑的理论基础上得出了影响除砷锑效果的三个主要因素,即是铜液中砷锑的活度系数与反应平衡常数以及活度.简单介绍了目前国内外的几种除砷锑的造渣剂、硅酸盐造渣剂、碱性造渣剂、多磷酸复合型造渣剂及FRHC法.%This paper introduces general situation of composition brass,the harmn of As and Sb,the theoretical basis for pyro-refining of composition brass and the technology status of removing As and Sb.From the theoretical basis of removing As and Sb,three major factors affecting the removal of As and Sb,namely activity coefficient,activity,reaction equilibrium constant,are obtained.An brief introduction is given about several flux agents for removing As and Sb,including silicate fluxagent,basic flux agent,polyphosphate composite flux agent as well as the FRHC method.【期刊名称】《矿冶》【年(卷),期】2017(026)003【总页数】4页(P56-58,73)【关键词】火法精炼;除砷锑;造渣剂;再生铜【作者】陈登勇;陈雯【作者单位】昆明理工大学冶金与能源工程学院,昆明 650093;昆明理工大学冶金与能源工程学院,昆明 650093【正文语种】中文【中图分类】TF811近几十年来由于中国的工业发展迅猛,中国一下成为了全球生产铜的大国,并且也是消耗铜的大国〔1〕,我国用铜量还在不断地上升,随之产生的再生铜的数量也在日渐增多。

【CN109762996A】一种高锑低砷烟尘氧化硫化固定法分离砷并回收锑的方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910170612.8(22)申请日 2019.03.07(71)申请人 昆明理工大学地址 650093 云南省昆明市五华区学府路253号(72)发明人 李磊 徐苗 (51)Int.Cl.C22B 7/02(2006.01)C22B 1/02(2006.01)C22B 30/02(2006.01)C22B 30/04(2006.01)(54)发明名称一种高锑低砷烟尘氧化-硫化固定法分离砷并回收锑的方法(57)摘要本发明涉及一种高锑低砷烟尘氧化-硫化固定法分离砷并回收锑的方法,属于资源综合回收利用和环保技术领域。

将高锑低砷烟尘、添加剂硫化矿物分别破碎研磨及筛分至60~300目后混合均匀得到混合物料;在通入氧化性气体的条件下,将得到的混合物料随炉升温至400~600℃条件下焙烧30~180min得到高锑焙烧底物,在此过程中产生的挥发物As 2O 3和SO 2的含砷烟气,含砷烟气经氢氧化钠溶液吸收得到含砷废液。

本发明采用氧化-硫化固定法对高锑低砷烟尘进行处理,将烟尘中的砷以As 2O 3的形式挥发出系统,并对其用氢氧化钠溶液进行回收处理,将焙烧锑产物做进一步的处理回收。

权利要求书1页 说明书5页 附图1页CN 109762996 A 2019.05.17C N 109762996A1.一种高锑低砷烟尘氧化-硫化固定法分离砷并回收锑的方法,其特征在于具体步骤如下:步骤1、将高锑低砷烟尘、添加剂硫化矿物分别破碎研磨及筛分至60~300目后混合均匀得到混合物料;步骤2、在通入氧化性气体的条件下,将步骤1得到的混合物料随炉升温至400~600℃条件下焙烧30~180min得到高锑焙烧底物,在此过程中产生的挥发物As2O3和SO2的含砷烟气,含砷烟气经氢氧化钠溶液吸收得到含砷废液。

2.根据权利要求1所述的高锑低砷烟尘氧化-硫化固定法分离砷并回收锑的方法,其特征在于:所述步骤1中高锑低砷烟尘含锑、砷分别为36.82~88.93wt%和5.85~28.72wt%。

一种从砷碱渣浸出液中深度氧化分离砷锑的方法

一种从砷碱渣浸出液中深度氧化分离砷锑的方法说实话从砷碱渣浸出液中深度氧化分离砷锑的方法这事,我一开始也是瞎摸索。

我试过不少笨办法呢。

最开始我就想简单地用些常规的氧化试剂看能不能把砷锑分离出来。

我找来那种普通的氧化剂,就像试图用一把不太锋利的小剪刀去剪开黏在一起的两团乱麻一样,根本没什么效果。

砷和锑就像两个调皮捣蛋的小恶魔,紧紧地黏在一起,根本不为所动。

后来我想啊,会不会是量的问题呢。

我就加大氧化剂的量,结果就坏事了。

整个反应变得乱七八糟,不仅没有把砷锑分离开,还搞得一团糟,产生了很多其他杂质。

这就像做饭的时候,盐放多了反而毁了一锅好菜。

经过不断地查资料学习,我了解到选择合适的氧化条件是非常关键的。

有一次我尝试调整反应的温度和pH值,这就像调整发动机的转速和润滑油量一样得精准。

温度不能太高也不能太低,我从比较低的温度开始慢慢提高,一点点摸索。

pH值也是,酸性条件太弱或者太强都不行。

感觉就像要在走平衡木一样小心翼翼。

当时我用了不同的酸来调节pH值,盐酸和硫酸都试过。

用盐酸的时候发现反应会有一些特殊的现象,但似乎也会带来其他干扰,硫酸的情况就稍微好一点。

我还在氧化剂的种类上动脑筋。

不能再用那种简单粗暴的普通氧化剂了。

我试了一些比较特殊的氧化剂组合,这个时候就有点像给军队配备不同的武器一样。

就比如氧化剂A和氧化剂B按照一定的比例混合使用,这个比例也是不断尝试出来的。

有时候是1:1,有时候是2:1,经过多次实验,终于找到一个相对合适的比例。

这个比例下的混合物能比较精准地瞄准砷和锑,把它们从纠缠的状态中慢慢分离开,一部分被氧化成可以沉淀的形式。

不确定的地方也有。

我还不是很清楚在大规模工业化生产的时候,这样的氧化条件是不是还能完全适用。

毕竟我做的都是实验室小剂量的实验。

不过我觉得只要基础的原理不变,根据实际情况微调应该是可行的。

我建议要是有其他人也在做这个事情,一定得做好记录,每一次调整条件后的测试结果都细致记录下来,这就像侦探写案件笔录一样重要。

氧化还原滴定法测定污染水中砷和锑

砷及锑的化合物都具有剧毒,在冶金、化工、纺织、印染等废水及被其污染的生活饮用水中常常含量很高。

本人研究此法简便易行,且两种化合物又能同时测定,其回收率高,重现性好,变异系数小,与国标法比较均无显著性差异,并且基层实验室易于掌握。

1材料与方法原理在酸性溶液中,用硫酸肼将百(V)及锑(V)还原为砷(III)及锑(III),然后在盐酸介质中,以甲基橙为指示剂,先用硫酸高铈标准溶淮滴定锑(III),然后用溴酸钾标准深液滴定砷(III)其化学反应疗程式如下:Sb3+2Ce4→Sb5++2Ce3+3As3++BrO3-+6H+→3As5++Br-+3H20试剂1+1硫酸、浓盐酸、0.5%基甲酚酞指示剂、砷标准溶液(1ml=2.00mgAs),锑标准溶液(1ml=1.00mg锑)、0.02mg/L 硫酸高铈溶液,0.083%溴酸钾溶液。

溶液的标定1.3.1硫酸高铈溶液的标定准确吸取锑标准溶液20.00ml 于250ml三角烧瓶中,加5%CuSO43滴,硫酸肼0.3g,加热消解至产生浓厚的三氧化硫白烟,并蒸发浓缩至5ml,待冷却后加水蒸沸使盐类溶角,取下加15ml盐酸和100ml热水,使温度达80℃-℃90,加甲基橙2滴,用硫酸高铈溶液滴至红色消失即为终点。

记当消耗体积V1,硫酸高铈的滴定度下:T1=1.3.2 溴酸钾溶液的标定取砷标准溶液10.00ml于250ml 三角烧瓶中,加15ml盐酸。

加水稀释至130ml,加热至40℃-60℃,取下,加4滴甲基橙指示剂,用溴酸钾溶液滴定至红色消失即为终点,记录消耗溴酸钾体积(V2),计算溴酸溶液的滴定度T2:实验方法取适当体积水样于250ml三角烧瓶中,按标准液标定步骤进行实验,记录消耗硫酸高铈标准溶液体积(V3),消耗溴酸钾标准溶液体积(V4)。

计算2结果与讨论方法回收率对六种不同污染水样进行加标回收,其回收结果见表1。

与银盐法、原子吸收法比较对6种不同污染水样分别用两种不同方法进行测定,其结果为砷:t(0.065)<t(0.05)(2.228)锑:t(0.04)<(0.05)(2.228)。

粗锑精炼除砷工艺

粗锑精炼除砷工艺粗锑是从锑矿石中提取出来的含有杂质的锑金属,其中最主要的杂质就是砷。

由于砷对人体和环境有较大的危害,粗锑精炼过程中需要进行除砷处理。

本文将介绍一种常用的粗锑精炼除砷工艺。

一、化学法除砷化学法除砷是目前应用较广泛的一种方法。

其基本原理是利用化学反应将砷转化为易挥发的化合物,然后通过挥发蒸馏将砷从粗锑中除去。

1. 氧化法:将粗锑与氧气或空气反应,使砷转化为砷酸盐或砷酸盐,然后通过水洗去除。

2. 氢氧化法:将粗锑与氢氧化物反应,使砷转化为易溶于水的砷酸盐,然后通过溶液分离去除。

3. 酸洗法:用酸性溶液与粗锑反应,使砷转化为砷酸盐,然后通过溶液分离去除。

二、熔融法除砷熔融法除砷是通过将粗锑熔融,并在高温下加入化学试剂,使砷形成易挥发的化合物,然后通过挥发蒸馏将砷除去。

1. 氧化还原法:在高温下,通过加入还原剂和氧化剂,使砷转化为挥发性化合物,然后通过挥发蒸馏除去。

2. 氯化法:在高温下,通过加入氯化剂,使砷形成易挥发的氯化物,然后通过挥发蒸馏除去。

三、萃取法除砷萃取法除砷是利用溶剂的选择性溶解性,将砷从粗锑中分离出来。

1. 有机溶剂萃取法:选择具有高选择性的有机溶剂,将砷从粗锑中萃取出来。

2. 水相萃取法:通过调整水溶液的pH值或加入络合剂,使砷从粗锑中转移到水相中,然后通过水相分离去除。

四、电化学法除砷电化学法除砷是利用电化学反应将砷转化为易挥发的化合物,然后通过挥发蒸馏除去。

以上是常用的粗锑精炼除砷工艺,不同的工艺适用于不同的情况。

在工业生产中,根据实际情况选择合适的工艺进行除砷处理是十分重要的。

除砷工艺的选择应综合考虑砷的含量、砷形态、工艺条件、设备投资和运行成本等因素。

粗锑精炼除砷工艺的应用可以有效地降低锑产品中的砷含量,提高产品的质量和市场竞争力。

然而,在除砷过程中需要注意对环境的保护,防止砷的排放对环境造成污染。

因此,在工艺设计和操作过程中应加强对砷的控制和治理,确保工艺的安全、环保和可持续发展。

铅电解精炼法简介

粗铅精炼:火法;电解法火法经过除铜(先熔析或凝析除铜,再加硫深度除铜)、除碲(加苛性钠)、除砷锑锡(氧化法或碱性精炼法:原理基于在450℃条件下,砷、锑、锡在NaNO3强氧化剂的作用下氧化成高价氧化物→变成软铅)、除银(加锌回收金银)、除锌(镁钙)、除铋后,最终精炼成精铅。

电解法经过初步除铜,然后铸型成粗铅阳极,电解,精铅在阴极析出,析出铅入精炼锅精炼再次除杂质成型。

优缺点:火法:(优)投资少,生产周期短,占用资金少,生产成本低,特别适用于处理含铋低的粗铅;(缺)工序多,铅直收率低,劳动条件差。

点解法:(优)产品质量高,生产过程稳定,操作条件较好,尤其适用于处理含银、含铋高的粗铅;(缺)生产周期长,占用资金多、投资较大、生产设备成本略高。

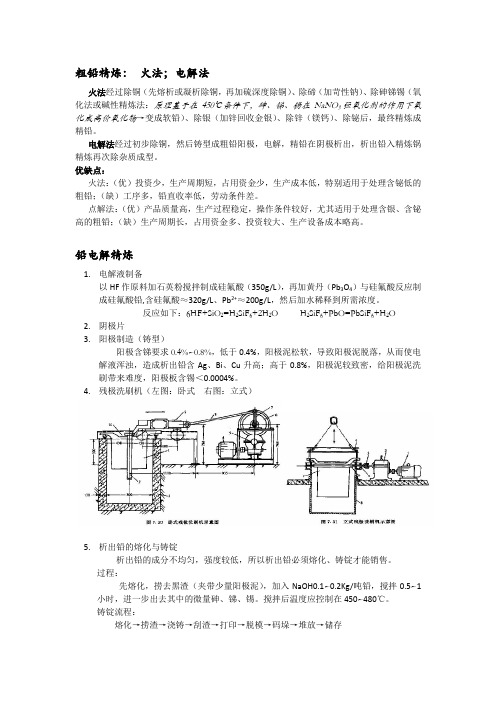

铅电解精炼1.电解液制备以HF作原料加石英粉搅拌制成硅氟酸(350g/L),再加黄丹(Pb3O4)与硅氟酸反应制成硅氟酸铅,含硅氟酸≈320g/L、Pb2+≈200g/L,然后加水稀释到所需浓度。

反应如下:6HF+SiO2=H2SiF6+2H2OH2SiF6+PbO=PbSiF6+H2O2.阴极片3.阳极制造(铸型)阳极含锑要求0.4%~0.8%,低于0.4%,阳极泥松软,导致阳极泥脱落,从而使电解液浑浊,造成析出铅含Ag、Bi、Cu升高;高于0.8%,阳极泥较致密,给阳极泥洗刷带来难度,阳极板含锡<0.0004%。

4.残极洗刷机(左图:卧式右图:立式)5.析出铅的熔化与铸锭析出铅的成分不均匀,强度较低,所以析出铅必须熔化、铸锭才能销售。

过程:先熔化,捞去黑渣(夹带少量阳极泥),加入NaOH0.1~0.2Kg/吨铅,搅拌0.5~1小时,进一步出去其中的微量砷、锑、锡。

搅拌后温度应控制在450~480℃。

铸锭流程:熔化→捞渣→浇铸→刮渣→打印→脱模→码垛→堆放→储存。

过氧化氢砷锑超标的工艺原理___概述说明

过氧化氢砷锑超标的工艺原理概述说明1. 引言1.1 概述过氧化氢砷锑超标是一种在工业生产中常见的问题。

过氧化氢是一种广泛应用于各行各业的化学品,而砷和锑则是常见的有害物质。

当我们使用过氧化氢时,如果砷和锑的含量超出了安全限制,就可能对人体健康和环境造成危害。

本文将围绕过氧化氢砷锑超标的工艺原理展开讨论。

首先,我们将简要介绍过氧化氢及其概述,然后探讨砷和锑超标所带来的危害。

接着,我们将详细分析导致过氧化氢砷锑超标的工艺原理,并探究影响因素。

最后,我们将提供解决方案来防止这种超标情况发生。

1.2 文章结构本文将分为五个部分进行论述。

引言部分概述了文章内容,并介绍了每个章节的主要内容。

第二部分将详细介绍过氧化氢及其概述以及砷和锑超标所引发的危害。

第三部分将深入分析导致过氧化氢砷锑超标的因素,包括原料来源及质量控制问题、生产工艺中可能存在的问题以及设备调试与操作错误。

第四部分将提供解决方案来防止过氧化氢砷锑超标的发生,包括严格控制原料质量及采购渠道监管、规范生产工艺并进行持续改进与优化,以及加强设备操作培训与管理。

最后,第五部分将总结文章的主要内容和论点,并展望未来研究领域和发展前景。

1.3 目的本文旨在深入理解过氧化氢砷锑超标的工艺原理,并通过分析影响因素和提供解决方案,为减少或消除此类超标现象提供参考。

我们希望通过这篇文章能够引起关于过氧化氢砷锑超标问题的重视,并促使相关行业在生产过程中采取有效措施来保障人体健康和环境安全。

2. 过氧化氢砷锑超标的工艺原理2.1 过氧化氢的概述过氧化氢(H2O2)是一种常见的氧化剂,具有强氧化性能和消毒作用。

它由水(H2O)分解而来,分子结构为H-O-O-H。

过氧化氢主要用于工业生产中的漂白、去污和杀菌等过程。

2.2 砷和锑超标的危害砷和锑是两种有毒物质,当其在产品或生产过程中超出安全限值时,会对人体健康产生严重的危害。

砷和锑超标不仅会影响产品质量,还可能导致环境污染和职业安全问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铋的氧化精炼除砷、锑

一、氧化机理

如图1所示,由于砷、锑的氧化物与铋的氧化物的自由焓相差甚大,所以在氧化精炼中,砷、锑会优先氧化而与铋液分离。

图1 金属氧化物的自由焓图

根据质量作用定律,首先铋被氧化为Bi2O3,Bi2O3再使砷、锑氧化为As2O3与Sb2O3,部分挥发,余下的进一步氧化为As2O3与Sb2O5入渣。

实践中,砷与锑约三分之一以三氧化物挥发,约三分之一以五氧化物入渣。

从As-Bi系状态图可见(见图2),图中液相线从铋的熔点上升至砷的熔点,共晶点为270.3℃,正位于纯铋熔点附近。

砷在铋中的可溶性,在共晶点温度时为0.42%(原子),在100℃时为0.24%(原子),在室温下为0.2%(原子),所以,铋与砷形成的共晶化合物中含砷量是不高的,多余的砷与铋形成有限固熔体,采用鼓风氧化的方法,很容易除去铋液中的砷。

图2 As-Bi系状态图

Sb-Bi系状态图列于图3。

图3 Sb-Bi系状态图

图3中锑与铋在液态完全互溶,液相线以上的区域为均匀的液相,而固相线以下的区域为固溶体,液相线与固相线之间区域为液相与析出固溶体两相共存,由于锑与铋在液相与固相均能完全互溶,所以铋液中能溶解大量的锑。

图中液相线接近于直线,说明其组成与温度近似成正比关系。

氧化精炼受动力学条件支配。

铋液中杂质金属的氧化过程由两阶段构成,即杂质金属氧化物在铋液与鼓入的压缩空气气泡界面上的形成过程,和生成的杂质金属氧化物在铋液中的扩散过程。

也就是说,铋液中杂质元素的氧化速度,取决于铋液中砷、锑与氧的接触状况和生成的砷、锑氧化物的扩散速度。

铋液中杂质金属的浓度的变化速度v,与液-气两相界面处杂质元素的浓度c0,和铋液中杂质元素的浓度cx之差,以及液-气两相分界表面积F的关系,可用下式描述:

式中K-比例常数,为扩散系数的函数。

由上式可知,增加气-液两相的接触表面和使生成的杂质氧化物迅速从铋液中分离,是加快杂质氧化的重要途径。

某厂实践中测定氧化特炼时铋液中砷、锑的氧化程度如图4所示。

图4 砷、锑的氧化程度

在生产实践中间,氧化精炼一般采用压缩空气鼓风氧化,也有用压入湿木块与通入水蒸汽氧化。

氧化精炼温度控制在700℃左右,此时铋比砷、锑的氧化物的自由焓相差约105焦耳/摩尔氧分子,砷、锑氧化物自由焓的直线位置在铋的氧化物自由焓直线位置的下方,故砷、锑优先氧化挥发。

As2O3在500℃时已大量挥发,Sb2O3在700℃以上时显著挥发,而铋及铋的氧化物在800℃以上时才开始挥发。

所以,为了使砷、锑氧化挥发而铋又不挥发损失,氧化除砷、锑温度控制在700℃是恰当的。

即使有部分铅、铋氧化,只要铋液中还存在砷与锑,也会发生如下还原反应:

鼓入之压缩空气中的氧与铋液中砷、锑接触而将其氧化,生成的砷,锑氧化物又由于压缩空气鼓入时,使铋液强烈翻腾而被带出液面迅速挥发逸出。

由于粗铋中大量杂质铅存在,而铅的氧化物的自由焓又比铋的氧化物的自由焓更负,故在氧化精炼后期,过量的氧会使铅氧化成PbO,PbO熔点888℃,呈固态浮渣,捞渣时铋被机械夹带而损失,所以应掌握好除砷、锑的终点,以避免产出氧化铅渣。

有的工厂为了分离砷与锑,以求副产低砷的氧化锑烟尘,则采用碱性除砷后再氧化挥锑的工艺。

碱性除砷的机理是基于砷能优先与Na2O结合成砷酸盐。

其反应为:

碱性除砷温度控制在450~500℃之间,加入的NaOH量为铋液中含砷量的3倍,并加入适量NaNO3,鼓入压缩空气,时间4~6小时。

二、氧化精炼实践

除铜后之铋液,升温至680~750℃,鼓入压缩空气,使砷、锑氧化挥发,作业时间根据粗铋中砷、锑含量而定,一般为4~12小时,至白烟稀薄,铋液表面出现氧化铅渣时,则为除砷、锑的终点。

在操作中如渣覆盖液面时,可酌情捞出,以免影响气体挥发逸出,渣稀时,可加入少量固体碱或谷壳、木屑,使渣变干,便于捞渣。

除砷、锑氧化渣量,约为料重的4%~8%。

氧化渣组成列于下表。

表氧化精炼渣成分(%)。