背光模组检验指导 模组不良判定标准

背光模组检验指导(模组不良判定标准)

背光模组检验指导(模组不良判定标准) 制定A0 1 / 10 2014‐08‐22序号检查项目检查方法判定要求不良等级审核文件版次页次生效日期批准修订内容背光模组检验规范玻璃划伤气泡0.05mm≦W≦0.1mmB线状0.3mm≦L≦5mmA1外观背点状W>0.1mm L>5mmBD=(a+b)/20.2mm≦D≦0.8mm凹陷光D>0.8mmA模组检2凹痕验屏膜片损坏出现的缺口0.3mm≦?≦1.0mmAN≦5指3B/LB/L 连接器破损、定位柱断裂/偏移、变形、受不允许A导损4铁框铁框间隙、变形、脏污、生锈、氧化不允许A(1)5盖板盖板变形、脏污、间隙、嵌合不良不允许A6PCBAVR 破损、连接器破损/异物、连接器 PIN 歪斜不允许A7玻璃变形玻璃外凸如有必要,协商确认A如有必要,协商确认B8模组变形前后壳弯曲变形(外凸 NG)d≦1.0mm(内凹)A9前壳外观刮伤、脏污、掉漆等不良参照外观检验标准(表)A修订日期修原版次订记录1/ 10螺丝未打、应有螺丝的螺10漏打螺丝丝孔无螺丝11背光 12 模组检 13 验指导 14(2)15螺丝浅插螺丝未打到位导致螺帽未完全接触到部品海绵条外露海绵条外露导致遮挡显示区域前后壳划伤前后壳脱漆前壳及后壳有刮伤痕迹,刮伤后颜色与原始颜色差异较大由于摩擦或其它原因造成前后壳脱漆,造成颜色不一致螺柱断裂后壳螺柱损坏,造成螺柱不完整注塑件多胶,毛刺,长度16批锋或厚度超出规格不允许A不允许A不可见A>20*0.15(mm)A最大长*宽高度对比每边最大数量<20*0.15(mm)B用任何胶纸可粘脱>20*0.15(mm)A脱漆面积其它原因脱漆<20*0.15(mm)B不允许A 影响使用或容易对人体造成损害A轻微可见且刮手B修原版次订记录修订日期修订内容批准审核制定文件版次页次生效日期A0 3 / 10 2014‐08‐22背光模组检验规范17背离壳、离缝屏与前框/前壳间隙,超出规格(客户有特殊要求的按照客户标准执行)光模18组屏脏污屏表面有脏污残留检19验COF 折皱COF 组装后不平整或组装不良指20导(3)21导光柱不良导光柱漏装,组装不到位等不良标签不良标签漏贴,错贴,字迹模糊,位置贴附不到位,无法扫描等不良铭牌未组装到位,脱 22 铭牌不良落,刮伤,贴反等不良屏尺寸 L L<30 寸 30<L<40 L>40 寸最大间隙底边>1.0mm左右边>1.4mm顶边>1.6mm底边>1.2mm左右边>1.6mm顶边>1.8mm底边>1.8mm左右边>1.8mm顶边>2.0mm单边均匀性<0.6mmA<0.8mm<0.8mm明显脏污(整体面积占>10%)A不允许A漏装A未装到位B标签漏贴、贴错、无法扫描、无法辨认影响使用等A可扫描,但是未贴在指定位置B贴反、脱落A组装到位、刮伤B修原版次订记录修订日期修订内容批准审核制定3/ 1023开关不良开关卡死,未组装到位等不良背24光黑边不均匀模组检验指25 均匀性导1. 输入 100%白场与 50%灰阶2. CF 层不均匀,SPACER 高度不均匀Mura3. FILM 材、导光层发光不均匀引起的画面局部亮暗不均匀或局部偏色4. 灰阶画面,红绿蓝一个以上画面可见屏污痕现象,或出现局部偏色或亮暗不均匀现象(4) 1. 输入灰场Waving (水波纹)2. 光学结构引起整体画面呈现某规则的不均匀性或类似水波纹现象不允许A在任何信号源下给<32 寸:机器输入非黑色单︱左-右︱≦1.0mm;︱上-下︱≦1.5mm色,使量尺或者塞≥32 寸规测量黑边的尺寸︱左-右︱≦2.0mm;︱上-下︱≦2.5mmB(机壳内框到有效黑边倾斜差≦1.0mm图像边缘的距离)。

背光模组及不良解析方法页PPT文档共33页文档

13、遵守纪律的风气的培养,只有领 导者本 身在这 方面以 身作则 才能收 到成效 。—— 马卡连 柯 14、劳动者的组织性、纪律性、坚毅 精神以 及同全 世界劳 动者的 团结一 致,是 取得最 后胜利 的保证 。—— 列宁 摘自名言网

15、机会是不守纪律的有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

背光模组及不良解析方法页 PPT文档

11、战争满足了,或曾经满足过人的 好斗的 本能, 但它同 时还满 足了人 对掠夺 ,破坏 以及残 酷的纪 律和专 制力的 欲望。 ——查·埃利奥 特 12、不应把纪律仅仅看成教育的手段 。纪律 是教育 过程的 结果, 首先是 学生集 体表现 在一切 生活领 域—— 生产、 日常生 活、学 校、文 化等领 域中努 力的结 果。— —马卡 连柯(名 言网)

背光玻璃检验规范

背光、玻璃检验规范

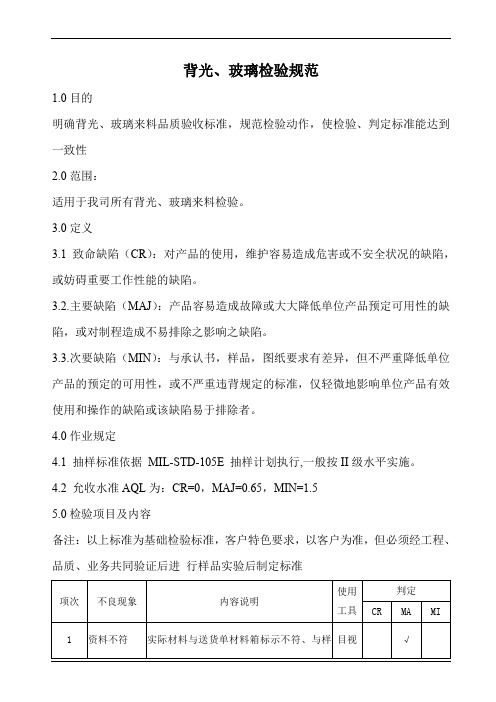

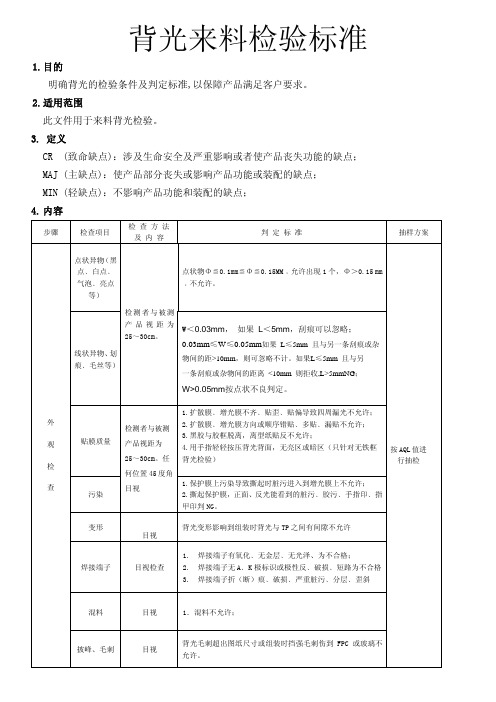

1.0目的

明确背光、玻璃来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性

2.0范围:

适用于我司所有背光、玻璃来料检验。

3.0定义

3.1 致命缺陷(CR):对产品的使用,维护容易造成危害或不安全状况的缺陷,或妨碍重要工作性能的缺陷。

3.2.主要缺陷(MAJ):产品容易造成故障或大大降低单位产品预定可用性的缺陷,或对制程造成不易排除之影响之缺陷。

3.3.次要缺陷(MIN):与承认书,样品,图纸要求有差异,但不严重降低单位产品的预定的可用性,或不严重违背规定的标准,仅轻微地影响单位产品有效使用和操作的缺陷或该缺陷易于排除者。

4.0作业规定

4.1 抽样标准依据MIL-STD-105E 抽样计划执行,一般按II级水平实施。

4.2 允收水准AQL为:CR=0,MAJ=0.65,MIN=1.5

5.0检验项目及内容

备注:以上标准为基础检验标准,客户特色要求,以客户为准,但必须经工程、品质、业务共同验证后进行样品实验后制定标准

6.0相关文件

《MIL-STD-105E 抽样计划》7.0相关表单

《IQC来料检验报告》

I Q C来料检验报告

表.xl s

《来料异常报告单》

品质异常报告单

(2).xl s。

背光源检验方法及标准

捷方顺电子有限公司

背光源检验方法及标准

一、目的

明确背光源检验方法和可接受标准,以更好控制品质,满足生产和顾客要求。

二、范围

适应于所有的手机模块背光源来料检测。

三、定义

BACKLIGHT--------背光

四、职责

对手机模块用的所有背光源检测。

五、内容

1、包装及一般检查

核对来料通知单上各型号,数量,批号,规格等与具体实物是否一致,是否有检查合格标志,是否按照要求提供出货检查报告等资料。

六、附录

1. 亮度,色度及亮度均匀度测试方法 设备:BM-7

参数:观察角度:1° 测试距离:500mm(距离:从镜头到背光表面的垂直距离) 恒流测试:恒流电流按照规格书要求。

测试正常亮度色度必须达到规格要求的电流;半亮时候电流按照半亮要求。

测试距离:500mm (从色度计镜头到背光源发光表面的垂直距离)

测试点:背光尺寸大于1.5寸的亮度,色度,均匀性必须测试九个点,亮度以九点平均值进行判定,九个点的平均值不得小于规格书的要求。

色度以单个点的色度进行判定,九个点都满足规格书要求,则PASS,均匀性以九个点中的亮度最小值除以最大值大于80%,为OK 。

背光尺寸小于1.5寸的测试五个点。

计算方法同九点的算法:具体测试如下图:(注:如果客户有要求,按客户要求测试)

图1 图2。

LCD常见不良检查条件判定标准介绍版本

4

Waste Elimination by All Employees !

2 / 12

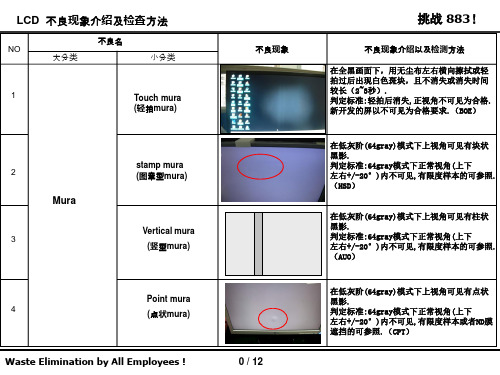

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Low luminance

(亮度低)

2

B/L

3

B/L Off (背光不亮)

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

water mura

(水渍mura)

2

Mura

3

cloud mura (云状mura/白斑)

ripple mura (水波纹)

不良现象

挑战 883!

不良现象介绍以及检测方法

在灰阶(127gray)画面下屏上有像水一样 mura,一般是长时间使用后出现 判定标准:不可见为合格 (LPL)

6

Cosmetic

Lamp Defect (灯管线不良)

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

7

Other Mechanical Defect (其他不良)

屏幕划伤,铁框变形,PCB 破损等

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

8

Waste Elimination by All Employees !

5 / 12

挑战 883!

不良现象介绍以及检测方法

在全黑画面下发光的点,用放大镜看是 满像素格常亮的 判定标准:按照IIS判定(ZBD和NON-ZBD)

在全白画面下像素格不发光或者发光亮 度比较暗。 判定标准:按照IIS判定

在全黑画面下可发现发光细小彩色点, 每个点发光面积小于1/2sub-pixel(一 般由CELL内部异物引起) 判定标准:正常照度(200~500Lux)下 个数小于5个,30cm外肉眼不可见

LED背光源出货检验标准

间隔大于 10mm,≤2 条

L>1.0

W>0.05

不可有

注:1.L :表示线长, W 表示线宽

2.黑白线状缺陷整体允许数不超过 2 个 ;

3.对于线状缺陷很明显时,必要时参考签订的限度样品来控

制。

5、点状不良 (黑白点)

X

Φ(mm)

允许个数

Φ≤0.1

不计

Y

0.1<Φ≤0.15 间隔大于 10mm,≤2

作 业 文件 LED 背光源出货检验标准

5、 主要客户的品质侧重点(附件)

编 号: 版次页次:

客户代 码

特殊要求

包装外箱贴指定标签(由业助提供) 085001

AQL MA MI

0.65 1.0

外箱贴标识卡,并由业助打印 085015

0.65 1.0

1.成品发光均匀性要求严格,不能有点光源的现象.

2.成品发光颜色一致性要求严格,必须核对样本作业.

注意产品颜色,比对样品 086010

0.65 1.0

B/L 需配色 086014

0.65 1.0

出货需附检验报告

086018 注意发光亮度、颜色,比对样品;不同颜色、亮度,需分光、分色

0.65 1.0

贴客户标签,并附报告

086019 注意 PCB 松动、PCB 装配不到位、白团、均匀度要求严格

0.4 1.0

4 电流/电 记录管控电流时的电压数值或管控电压时的电流值

压

注 ※ 测量过程采用方式:不撕 PET 保护膜

※ 光学测试规格参照对应的产品规格图面

3.2.3 FPC 可焊性

对背光源 FPC 进行焊接试验,观察焊接时的焊锡流淌性。

3.2.4 FPC 弯折

LCM常见不良检查条件判定标准介绍

不良现象

不良现象介绍以及检测方法

在全黑画面下,用无尘布左右横向擦拭或轻 拍过后出现白色斑块,且不消失或消失时间 较长(2~3秒). 判定标准:轻拍后消失,正视角不可见为合格. 新开发的屏以不可见为合格要求

在低灰阶(64gray)模式下上视角可见有块状 黑影. 判定标准:64gray模式下正常视角(上下 左右+/-20°)内不可见,有限度样本的可参照.

屏幕划伤,铁框变形,PCB 破损等

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

8

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Greenish

(闪绿)

2

Function 功能

3

Light Leakage (屏下部漏光)

Light Leakage (屏上下边缘漏光)

Light Leakage

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Low luminance

(亮度低)

2

B/L

3

4

B/L Off (背光不亮)

B/L F/M (背光异物)

Light leakage 漏光

不良现象

不良现象介绍以及检测方法

屏幕上下半边或左右半边暗,一般是灯 管不良引起 判定标准:参考样板

开机后瞬间背光灭或 闪烁后灭或点亮持续 一段时间灭

在正常画面下屏上有白色mura,一般是长时 间使用后出现 判定标准:不可见为合格。(HSD,LPL)

在正常画面下屏上有水波纹一样,俯视更为 明显 判定标准:不可见为合格。(CPT)

背光模组不良介绍(NB)

2008.2.18

4. Dark corner

现象

燈管側高低壓端出現暗角

原因 mp 高低壓端溫度過高,液晶變爲液態,光無法透過。 2.SPWG限制,燈管有效發光長度在AA區内。 对策 1.請BL厰協助改善 启示 Mura Issue原因還有很多,分析時需要理清到底是什麽部材所導致。 2.依據元件朝向設計PCB-Cover,PCB-Cover可分段設計。

2008.2.18

螺絲扭力過大,產綫需要管控扭力。(PCBA螺絲也要列入考量)

Bezel變形或者強度不足。

3. PCB 元件和BLU背部干涉

7. Waving

现象 在入光側出現波浪形的黑白條紋 原因 1.組裝干涉 點燈即可見 2.Film靠近Lamp受熱變形 點燈一段時間后可見 3.高溫高溼后可見 对策 管控Lamp溫度、散熱、Film與Lamp之間距離、下偏距離BL之間Gap。 启示 開發初期需要評估Lamp電極形式、導絲直徑、Lamp cover散熱效應、合理的間隙值等。

2008.2.18

2. Shock Fail

背光源胶框

a

灯管断裂

导光板

灯管

现象 Shock Test后,LGP斷裂或燈管破裂。 原因 受衝擊后,因爲應力過大或踫撞導致。 对策 A、由於NB LGP為鍥形板,出光側比較薄,Shock時出光測得兩個角容易Fail,此Issue解決方法是在Frame兩個 角落背面做L形偷肉。 B、Lamp 破裂 由於LGP Shock后撞到Lamp所至,通常與LGP膠的黏度有關,可以換黏度更高的膠帶,或者 加寬雙面膠的寬度。 C、LGP 耳朵裂,Shock 時應力集中所至,加大耳朵処R角。 启示 机构设计时,需要設計合理的間隙及R值。Tape的選擇及結構設計上也作合理考量。 2008.2.18

背光模组及不良解析方法

1.液晶顯示器的構造(TFT-LCD):

a.LCD玻璃基板 主要用以控制圖樣或文字的顯示 b.彩色濾光片(Color Filter;CF) 主要提供紅籃綠三顏色的配色

C.驅動IC 主要功能在於控制面板上的每個畫素電極導 通與否,使得PC(或TV)影像訊號能正確顯示 在LCD面板上的位置 d.偏光板 主要功能在於將非偏極光轉為偏極光,而液 晶顯示器就是利用此偏極光加上液晶扭轉特 性來達到控制光線的通過與否,形成明暗 e.面光源 因TFT-LCD本身並不發光,因此需要一外加 面光源-1.導光板的種類(反射dot的製作方式): a.screen印刷法

b.injection法(無印刷式)

a.screen印刷法:

為壓克力平板基板射出後,將含有高發散光源物質 之印刷材料印製在導光板基板之底部,然後進行熟 化固定,此為國內目前應用成熟之製程。 反射dot是用鈦白(Ti02)或沈降性硫酸鋇(BaS04) 等不會有光學性吸收,反射率高的顏料以及丙烯類 膠合物(binder)融合之後的反射ink,利用screen 印刷法做塗布。 優點:小量生產 穩定性高 技術成熟 缺點:不適合大量生產 不適用小型尺寸 成本高 製程較繁雜 光源損失較大

廠商名稱 輔祥實業 中強光電 大億科技 慧炬光電 福華電子 瑞儀光電 寰宇光電 盛美光電 技術來源 自有技術 自有技術 Stanley 日本Denyoo 茶谷興業 自有技術 富士通化成 日立ED 廠商名稱 和立聯合 大安國際 奈普光電 興隆發 科僑電子 元津 茂生光電 技術來源 日本IMEMS 日本 日本、工研院機械所 日本桐生、工研院機械所 日本Sharp 日本大津 美國Luminate

6-2.背光模組未來發展 :

2001年全球LCD面板的生產基地,主要仍集中在亞洲的日本、南韓、台灣, 依據Semicondutor FDP World的資料,台日韓三地的LCD面板廠商,未來 幾年在LCD面板產出上仍將是持續成長的,如以400*500平方公尺的尺寸 作為估計基礎,則產出的基板數,將從2000年的670萬片成長至2002年的 845萬片,如此,勢必造成對上游關鍵零組件背光源組的同量需求,背光 源組產業的成長趨勢,預計至少將持續至2003年,產值從2000年的568百 萬美金成長至2003年的864百萬美金。 全球背光源市場預測

LCM行业背光质量检验标准

次要缺陷: AQL 1.0。

4.0检查仪器游标卡尺、直流电源、专用测试架、万用表 5.0检查条件外观检查、功能测试时:(1)光照条件:40 W 荧光灯下,周围灯亮度为800 LUX ; (2)目测距离:30 cm ;(3)背光功能检查:在暗室中进行背光功能检查(或相当于暗室的条件)。

6.0外观检查外观检查见表一:表一(外观标准)缺陷描述判 定 标 准缺陷图示 缺陷等级 不同型号或类型及混杂其他型号 不允许N/A 主要反光纸、散光纸、银纸弹起,破损或位置不正不允许次要表一(外观标准)(续1)缺陷描述判 定 标 准缺陷图示在背光片内的外来物件或污染可接受的大小及数量: 平均直径(mm )允许个数 D <0.1 忽略 0.10<D ≤0.20 1 D >0.20备注:两点之间的距离不小于1 cm平均直径Φ=(X+Y )/2次要接线/PAD/PIN 氧化、变色、侵蚀或破损 不允许N/A 次要 破损、注塑不良,胶液漏出 不允许N/A次要反光纸破损反光纸偏移发光面XYPCB3mm 3mm测试点测试点文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 背光片的电压不允许超出规格范围N/A 主要黑点当背光片点亮或非点亮时,在发光范围内可接受黑点的大小及数量:平均直径(mm)允许个数D<0.1 忽略0.10<D≤0.20 1D>0.20 0备注:两点之间的距离不小于1 cm平均直径Φ=(X+Y)/2次要面花/散光纸花当背光片点亮时,盖上LCD若不见该缺陷,则可以接受N/A 次要9.0相关文件9.1《抽样检验作业指导书》(KL-QAR-WI-003)10.0相关记录10.1《进料检验记录表》(KL-QAR-QR-002)XY。

背光检验标准

编写: 合议部门

品质部

审核:

开发部

生产部

批准:

观

贴膜质量 产品视距为 4 4.用手指轻轻按压背光背面,无亮区或暗区(只针对无铁框 按 AQL 值进

25~30cm。任 背光检验) 检

何位置 45 度角

行抽检

查

目视

污染

1.保护膜上污染导致撕起时脏污进入到增光膜上不允许; 2.撕起保护膜,正面、反光能看到的脏污﹑胶污﹑手指印﹑指

甲印判 NG。

变形

目视

天科创光电(深圳)有限公司

步骤

检查项目

检查方法及内容

判定标准

抽样方案

点状异物 检测员与产品视距为 25~

同外观判定标准

30cm。 线状异物

同外观判定标准

点

亮

暗光、不均、

1. 灯不亮(CR)

用图纸要求对产品点亮检

效

不亮、 测。

2. 点亮背光不均不允许;

果 色差、折射

3. 点亮目视亮色度差异明显不允许。

水印、条纹 盖上 LCD 后点亮产品

斜条纹不允许

漏光 暗区

按产品规格设定测试条件 ﹐点亮 LED﹐观察反光效 果。

漏光或灯柱不允许 背光灯暗或背光有暗区不允许

按 AQL 进 行抽检

光

亮度

亮度要求符合图纸要求

每批次抽取5PCS 进行亮色 Nhomakorabea电

按产品规格设定测试条件

均匀性

发光均匀性要求符合图纸

度测量,按 0

4. 内容

步骤

检查项目

检查方法 及内容

判定标准

抽样方案

点状异物(黑 点﹑白点﹑ 气泡﹑亮点

等)

点状物Φ≦0.1mm≦Φ≦0.15MM﹐允许出现 1 个,Φ>0.15 mm ﹐不允许。

背光模组及不良解析方法页PPT文档

1-2.面光源的種類:

a.前光膜組 位於LCD玻璃晶片與彩色濾光片前面,主要用 於反射式與半反射式面板

b.背光膜組 位於LCD玻璃晶片與彩色濾光片後面,主要用 於穿透式面板

2.何謂背光模組(Back Light Module)

由於LCD面板本身不具發光特性,因此,必須在 LCD面板上加上一個發光源,方能達到顯示效果, 背光模組(Backlight)即是提供LCD顯示器產品中 一個背面光源的光學組件,簡單來說,背光模組 即為LCD顯示器的一個關鍵零組件,因此,其發 展與下游LCD顯示器息息相關。

5-2-1.導光板的種類(反射dot的製作方式): a.screen印刷法

b.injection法(無印刷式)

a.screen印刷法:

為壓克力平板基板射出後,將含有高發散光源物質 之印刷材料印製在導光板基板之底部,然後進行熟 化固定,此為國內目前應用成熟之製程。 反射dot是用鈦白(Ti02)或沈降性硫酸鋇(BaS04) 等不會有光學性吸收,反射率高的顏料以及丙烯類 膠合物(binder)融合之後的反射ink,利用screen 印刷法做塗布。

d.偏光板 主要功能在於將非偏極光轉為偏極光,而液 晶顯示器就是利用此偏極光加上液晶扭轉特 性來達到控制光線的通過與否,形成明暗

e.面光源 因TFT-LCD本身並不發光,因此需要一外加 面光源,提供均勻高亮度廣視角的顯示效果

1-1.液晶顯示器的種類:

a.扭轉向列型(Twisted Nematic;TN) b.超扭轉向列型(Super Twisted Nematic;STN) c.彩色薄膜型(Thin Film Transistors;TFT)

廠商名稱 輔祥實業 中強光電 大億科技 慧炬光技術 Stanley 日本Denyoo 茶谷興業 自有技術 富士通化成 日立ED

LCM行业背光质量检验标准

5.0检查条件外观检查、功能测试时:(1)光照条件:40 W 荧光灯下,周围灯亮度为800 LUX ; (2)目测距离:30 cm ;(3)背光功能检查:在暗室中进行背光功能检查(或相当于暗室的条件)。

6.0外观检查外观检查见表一:表一(外观标准)缺陷描述判 定 标 准缺陷图示 缺陷等级 不同型号或类型及混杂其他型号 不允许N/A 主要反光纸、散光纸、银纸弹起,破损或位置不正不允许次要表一(外观标准)(续1)缺陷描述判 定 标 准缺陷图示在背光片内的外来物件或污染可接受的大小及数量: 平均直径(mm )允许个数 D <0.1 忽略 0.10<D ≤0.20 1 D >0.20备注:两点之间的距离不小于1 cm平均直径Φ=(X+Y )/2次要接线/PAD/PIN 氧化、变色、侵蚀或破损 不允许N/A 次要 破损、注塑不良,胶液漏出 不允许N/A次要反光纸破损反光纸偏移发光面XYPCB3mm 3mm测试点测试点黑点当背光片点亮或非点亮时,在发光范围内可接受黑点的大小及数量:平均直径(mm)允许个数D<0.1 忽略0.10<D≤0.20 1D>0.20 0备注:两点之间的距离不小于1 cm平均直径Φ=(X+Y)/2次要面花/散光纸花当背光片点亮时,盖上LCD若不见该缺陷,则可以接受N/A 次要9.0相关文件9.1《抽样检验作业指导书》(KL-QAR-WI-003)10.0相关记录10.1《进料检验记录表》(KL-QAR-QR-002)XY。

背光源检验标准

制作 日期

生效日期

审核 日期

批准 日期

轻微色差、暗光、暗带、暗斑、 不均等(与样品比较)

纯胶 片类 产品

亮度、均匀度不能满足设计要求。

轻微暗光、暗带、暗斑、不均等(与 样品比较)

六、通电检测产品外观检测条件及判定标准: 在环境亮度小于 9Lux 的条件下按产品正常工作状态通电,目测,视距应在 30cm。(检验标准依 外观检验标准进行检验)

判定标准

MA

MI

文件名称: 背光源检验标准

文件编号:BD-WI-06018

版本号:A/1

第3页

共 5页

1. 超出判定标准存在的黑、白点/线;脏污、划

痕等;

2. 正、负极性丝印错,丝印型号、批号不一致;

底 背 光 类 产 品

3. 4. 5. 6. 7.

8.

未丝印 A、K 极性批号、型号,批号混装; 散光纸不齐、贴歪,超出胶壳≥0.15mm 测试点氧化超过 1/3、焊点不良、污浊; 裂板、胶液溢出、散光纸变形、翘起等; 超出判定标准存在的产品弯曲、变形、划伤、 毛刺等; 针脚氧化、脏污、松动、粘锡珠;

文件名称: 背光源检验标准

文件编号:BD-WI-06018

版本号:A/1

第1页

共 5页

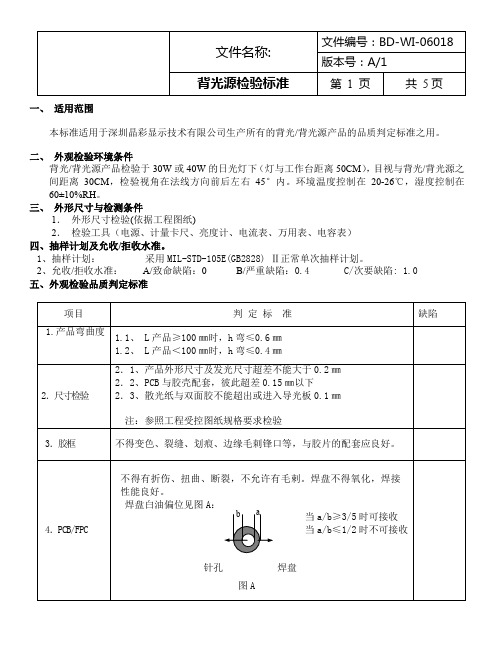

一、 适用范围

本标准适用于深圳晶彩显示技术有限公司生产所有的背光/背光源产品的品质判定标准之用。

二、 外观检验环境条件

背光/背光源产品检验于 30W 或 40W 的日光灯下(灯与工作台距离 50CM),目视与背光/背光源之

模组(LCM)检验标准

精心整理

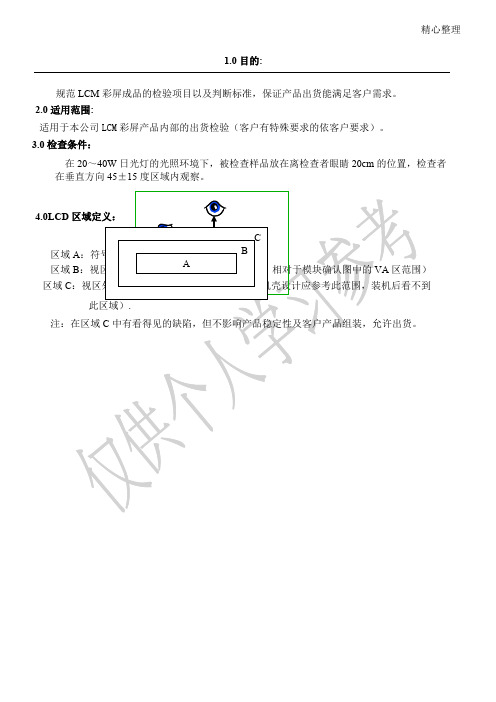

1.0目的:

规范LCM彩屏成品的检验项目以及判断标准,保证产品出货能满足客户需求。

2.0适用范围:

适用于本公司LCM彩屏产品内部的出货检验(客户有特殊要求的依客户要求)。

3.0检查条件:

在20~40W日光灯的光照环境下,被检查样品放在离检查者眼睛20cm的位置,检查者在垂直方向45±15度区域内观察。

4.0LCD

区域

区域

区域C

连接器(含:卡盖)不可破损或掉,连接部位不可有松香,阻焊剂,白

色粉状残留物,异物

板翘:PCB

与平面之间的间隙大于长度的小于焊脚1/3H 锡量高度小于焊面1/4HNG

焊垫吃锡

少于70%,NG。

常见模组不良分析

常见面板不良

黑点

判定画面:全画面 不良现象:点灯可视一黑点,使用放大镜观察后,

可发现缺陷DOT较周围来得暗。 不良成因:Array制程不当导致TFT电晶体受损以至于该画素无 法正常导通。

Cross Talk

常见面板不良

判定画面:Cross Talk画面 不良現象:在串影檢查畫面下尾部可見牽引現象狀態。 不良成因:不良与面板特性于驱动电路设计均有相关。TFT 电压leak、 common电压shift 。 判定方式:MURA类不良,依照限度见本或客户品位需求,使用ND做 区分等级。

S/G侧 IC动作不良

正常画面

S侧不良現象

G侧不良現象

现象叙述:各IC或数IC呈現区块不良 不良原因: IC原材不良、PWB本压不良、PWB原材不良 修复方式:不良位置的IC或PWB原件更換

常见B/L不良

B/L异物

面板

異物

上扩散片 稜鏡片 下扩散片 导光板 反射片

现象敘述:黑色或白色的点、线狀不良。全白画面下可见黑色点 不良或线不良,因异物的形状而异。用放大镜观察其位置不随观 察位置改变而改变。

修复方式:更換B/L

B/L不均

常见B/L不良

□现象叙述:显示区域不均勻。

□不良原因:面板及B/L之间的空间不足以容納扩散片或稜鏡片因 受热膨胀的变形量,造成扩散片或稜鏡片等有翹曲不平整 的现象,而造成立体状的显示不均,严重者在正视的情況 下即可判別。

□修复方式:更換B/L。

常见偏光板不良

偏光板异物

常见电气不良

现象叙述:Source方向有黄、紫、青或白色贯穿端子亮线,用放 大镜观察线宽为两个或两个以上画素。这是因RG 、GB 、RB短 路造成的线.SS short现象为2条以上并列相邻S line,为彩色亮线。

背光电源内部检验标准及检验方法

第一章、产品要求检验的项目一、产品结构尺寸1.PCB板的设计长度2.PCB板的设计宽度3.螺丝及定位孔的位置4.螺丝及定位孔的大小5.产品的最大要求高度二、产品电性能参数1.开/待机功能检验2.输入电流检验3.输出电流检验4.输出电流调控范围检验5.供电电压适应检验6.输出频率检验7.输出波形检验8.输出开路保护检验9.输出短路保护检验10.电流平衡检验11.电流平衡能力检验12.输出电流(或亮度)稳定性检验13.自动电流控制性能检验14.输出带载适应能力检验15.抗冲击能力检验16.关键元件温升检验17.噪声检验18.抗震动能力检验三、工艺外观检查1.工艺要求增加的项目检查2.工艺要求加工的项目检查3.元件的外观主观检查4.元件装到PCB板上的外观要检查5.焊点的外观主观评价第二章、产品要求检验的内容一、结构尺寸:1.检验依据:1.1 开发部的《产品技术规格书》和《技术更改通知书》或其它有关技术更改通知。

2.检验工具:2.1 A、游标卡尺 B、放大镜台灯 C、普通放大镜3.检验方法:3.1用游标卡尺,根据《产品技术规格书》提供的结构尺寸图,进行实板测量并与《产品技术规格书》进行核对。

4.具体项目(单位:mm):4.1 PCB板的长度、宽度及厚度要求控制在±0.2mm范围内。

4.2 螺丝孔及定位孔位置、大小,成品板的元器件高度二、电性能参数:1.检验依据:1.1R&D部《产品技术规格书》、生产部《作业指导书》、《生产作业规程》等有关技术指导性文件。

2.检验方法:2.1根据PE设置的工装夹具,按照《作业指导书》提供的电性能参数(或具体指标)与实板进行核对。

3.具体项目:3.1开/待机功能检验:3.1.1检验标准:要求所有产品均具备有开/待机功能(客户或开发部特殊要求除外)。

3.1.2检验方法:A.将被测试的背光电源板与测试工装进行连接;B.先打开测试工装上的电源供电开关;C.分别将供电电压调到规格书上规定的最高或最低输入电压状态,在此两种状态下分别按动开/待机开关,此时输入电流表上应显示有电流和无电流两种状态,且输出电流表上也应显示有电流和无电流两种状态;D.在规格书上规定的开/待机电压下可适当加严+1V,此时开/待机功能应仍正常有作用;E.测试此功能时,要留意开/待机的方式是否正确,如是高电平还是低电平开机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提供 记录

标准内脏污比 例超出 5%时, 须及时反馈客

户

提供 记录

标准内 mura 比 例超出 5%时, 须及时反馈客

户

提供 记录

修 原版次 订 记 录

修订日期

修订内容

批准

审核

制定

10

漏打螺丝

丝孔无螺丝

11

背 光 12 模 组 检 13 验 指 导 14

(2)

15

螺丝浅插

螺丝未打到位导致螺帽未 完全接触到部品

海绵条外露

海绵条外露导致遮挡显示 区域

前后壳划伤 前后壳脱漆

前壳及后壳有刮伤痕迹, 刮伤后颜色与原始颜色差

异较大

由于摩擦或其它原因造成 前后壳脱漆,造成颜色不

一致

螺柱断裂

指

20

导

(3)

21

导光柱不良

导光柱漏装,组装不到 位等不良

标签不良

标签漏贴,错贴,字迹 模糊,位置贴附不到 位,无法扫描等不良

铭牌未组装到位,脱 22 铭牌不良

落,刮伤,贴反等不良

屏尺寸 L L<30 寸 30<L<40 L>40 寸

最大间隙

底边

>1.0mm

左右边

>1.4mm

顶边

>1.6mm

底边

>1.2mm

A

轻微可见且刮手

B

修 原版次 订 记 录

修订日期

修订内容

批准

审核

制定

文件版次 页次

生效日期

A0 3 / 10 2014‐08‐22

背光模前壳间隙, 超出规格(客户有特殊 要求的按照客户标准执

行)

光

模

18

组

屏脏污

屏表面有脏污残留

检

19

验

COF 折皱

COF 组装后不平整或组 装不良

生效日期

A0 9 / 10 2014‐08‐22

背光模组检验规范

42

横、竖亮线

横竖向的单一或多条亮线

背 43 光

模

组

44

检

验

指 导 45

(9)

横、竖暗线

横竖向的单一或多条淡、暗线

多簇竖亮线

纵向的单一或多条块状线

压面线

灰阶原不存在,指压后出现, 放开后无论存在与否都为压面 线,按压出的线无论是否有点

类异常,均判定压面线

A

7

玻璃变形

玻璃外凸

如有必要,协商确认

A

如有必要,协商确认

B

8

模组变形

前后壳弯曲变形(外凸 NG)

d≦1.0mm(内凹)

A

9

前壳外观

刮伤、脏污、掉漆等不良

参照外观检验标准(表)

A

修订日期

修 原版次 订 记 录

文件版次 页次

生效日期

A0 2 / 10 2014‐08‐22

背光模组检验规范

螺丝未打、应有螺丝的螺

or N>4 处

A

0.2mm≦D≦0.8mm

B

N≦4 处

D>0.8mm or N>4

A

不允许(角

黑场

A

度?)

针对问题点 45

80%白场

不可见

A

度视角范围内

白色画面 5% ND

不允许

A

修 原版次 订 记 录

修订日期

修订内容

批准

审核

制定

文件版次 页次

生效日期

A0 7 / 10 2014‐08‐22

背光模组检验规范

后壳螺柱损坏,造成螺柱 不完整

注塑件多胶,毛刺,长度

16

批锋

或厚度超出规格

不允许

A

不允许

A

不可见

A

>20*0.15(mm)

A

最大长*宽

高度对比 每边最大数

量

<20*0.15(mm)

B

用任何胶纸可

粘脱

>20*0.15(mm)

A

脱漆面积

其它原因 脱漆

<20*0.15(mm)

B

不允许

A

影响使用或容易对人体造成损害

A

模

组

检

2

凹痕

验

屏膜片损坏出现的缺口

0.3mm≦¢≦1.0mm

A

N≦5

指

3

B/L

B/L 连接器破损、定位柱断裂/偏移、变形、受

不允许

A

导

损

4

铁框

铁框间隙、变形、脏污、生锈、氧化

不允许

A

(1)

5

盖板

盖板变形、脏污、间隙、嵌合不良

不允许

A

6

PCBA

VR 破损、连接器破损/异物、连接器 PIN 歪斜

不允许

不允许

A

输入单色场或活动画面

不允许

A

修 原版次 订 记 录

修订日期

修订内容

批准

审核

制定

文件版次 页次

生效日期

A0 6 / 10 2014‐08‐22

背光模组检验规范

线状

30 异物、划伤

模组或 CELL 偏光片 内等部位划伤或侵 入异物导致,分为 线状与点状

点状

背

光 模 组 31 检

漏光

1. 结构原因引起局 部漏光

(或者参照玻璃 IIS)

修 原版次 订 记 录

修订日期

修订内容

批准

审核

制定

文件版次 页次

生效日期

A0 8 / 10 2014‐08‐22

背光模组检验规范

白色画面,灰阶,

红绿蓝一个或以上

38

连点(暗点)

画面可见暗点(放

大镜下可见)的相

邻点

背 光 39 模 组 检 验

40

指 导

(8)

连点(亮点)

1. 黑色画面、灰阶 画面、红绿蓝一个或 以上画面可见亮点, 放大镜下单颗 Dot 亮 且区域≥1/2Dot 2. 黑 色 画 面 , 灰 阶,红绿蓝一个以上 画面可见 2 颗亮点连 结

2. 膜片瑕疵引起局 部漏光

3. 模组内异物引起 局部漏光

验

指

32

导

(6)

灯影

光学结构的原因, 在某种特定的视角 下,可以看到 LED 灯的发光影像或整 体灯条漏光

白色或灰阶画面出 现带状黑影

33

暗影

黑场、灰场、白场

0.1mm≦W≦0.2mm

0.5mm≦L≦5mm

B

N≦4 处

W>0.2mm L>5mm

1. 输入九宫格信号,用施压

器具在屏正面均匀加压检查,

若没有施压器具,则要戴上防

静电手套(不允许戴有粘性状

的手套),用手掌分别在九宫格

46

屏加压

分布的九个位置施压一定的力

度进行检查;

2. 在施压部位是否出现潜在

性的线性不良,如:亮线、斑

块等异常现象。

不允许

A

不允许

A

不允许

A

不允许

A

加压(力度 >4S

组

检

验 28

压像素、挡光

结构或工艺原因,造成有效像素 被遮挡

指

导

(5)

1. COF 损伤或 CELL 内部缺陷,

出现整条或半条横、竖线。

29 线不良、花屏 2. 因为驱动或 CELL 内异常造成

画面显示不规则或干扰的现象

5% ND 可见

B

白场&50%灰场信号检查

2% NF 可见

A

不允许

A

80% 白场带 wuku 线

4. 灰阶画面,红绿蓝一个以上画 面可见屏污痕现象,或出现局 部偏色或亮暗不均匀现象

(4) 1. 输入灰场

Waving (水波纹)

2. 光学结构引起整体画面呈现某 规则的不均匀性或类似水波纹 现象

不允许

A

在任何信号源下给 <32 寸:

机器输入非黑色单 ︱左-右︱≦1.0mm;︱上-下︱≦1.5mm

色,使量尺或者塞 ≥32 寸

碎亮点

黑色画面,灰阶正 视可见的亮点,放 大镜可见 Dot 内有 亮起的点状异物且

<1/2 Dot

白色画面或其它画

41

色异常

面出现颜色不一致

参照玻璃 IIS 标准

A

参照玻璃 IIS 标准

A

参照玻璃 IIS 标准

B

影响收看

A

某些画面下轻微可见

B

修 原版次 订 记 录

修订日期

修订内容

批准

审核

制定

文件版次 页次

背

光

48

模

组

检

验 49

指

导

(10)

50

包装

1. 每片模组需单独与干燥剂 (不低于 20 克/片模组)一起封 装。 2. 封箱口缝隙不能大于 3mm 3. 纸箱胶纸封口不可绽开。 4. 围膜不少于 2 层/面(5 个 面),纸箱不可外露

亮点管控

对亮点未超出玻璃 IIS 规定的 不良进行数量管控(必要时进 行条码记录)

修订日期

修订内容

批准

审核

制定

文件版次 页次

生效日期

A0 4 / 10 2014‐08‐22

背光模组检验规范

23

开关不良

开关卡死,未组装到位 等不良

背

24

光

黑边不均匀

模

组

检

验

指

25 均匀性

导

1. 输入 100%白场与 50%灰阶

2. CF 层不均匀,SPACER 高度不均 匀

Mura

3. FILM 材、导光层发光不均匀引 起的画面局部亮暗不均匀或局 部偏色