塑料成形工艺-吹塑成型

薄膜吹塑成型工艺流程

薄膜吹塑成型工艺流程如下:

原料配制。

将配制好的塑料颗粒放入预热器中。

预热。

通过热风加热,使其处于熔融状态,以便于后续的挤出工艺。

挤出。

将预热好的塑料颗粒送入挤出机的螺杆筒中,通过旋转螺杆的运动,将颗粒压缩、加热、熔融,并将熔融的塑料挤出螺杆筒。

吹胀牵引。

将熔融的塑料自前端口模的环形间隙中挤出呈圆筒状,由机头之芯棒中心孔处通入压缩空气,把圆筒吹胀呈泡管状。

冷却。

用外侧风环冷却,使熔融的塑料快速降温、固化。

牵引。

冷却后的薄膜通过牵引装置进行拉伸,使其变得更加均匀、平整。

切割。

在牵引之后,薄膜会被定尺割切装置进行切割,得到所需的尺寸。

卷取。

切割好的薄膜通过卷取装置进行卷取,以方便运输和储存。

吹塑车间工艺流程

吹塑车间工艺流程一、工艺概述吹塑是一种常用于塑料制品生产的工艺方法,通过将塑料颗粒加热融化后注入模具中,再通过气压将塑料吹膨,最终形成所需的产品。

吹塑车间工艺流程包括原料准备、塑料熔融、吹塑成型、冷却、修整等环节。

二、原料准备1. 塑料颗粒选择:根据产品要求,选择适合的塑料颗粒,如聚乙烯(PE)、聚丙烯(PP)等。

2. 塑料颗粒配比:根据产品的特性和要求,将不同种类的塑料颗粒按一定比例混合,以获得所需的物理性能。

三、塑料熔融1. 塑料熔融设备:将混合的塑料颗粒放入吹塑机的料斗中,通过加热系统使其熔化。

2. 温度控制:根据不同的塑料种类和产品要求,设定合适的熔融温度,保证塑料彻底熔化且无非热。

四、吹塑成型1. 模具准备:根据产品设计要求,选择合适的模具,并进行清洁和润滑处理。

2. 模具安装:将模具安装在吹塑机上,并根据产品尺寸调整模具的位置和间隙。

3. 吹塑成型:将熔融的塑料注入模具中,同时通过吹气系统施加气压,使塑料膨胀并贴附在模具内壁上,形成产品的外形。

4. 冷却:在吹塑成型过程中,通过冷却系统对模具进行冷却,使塑料迅速固化。

五、修整1. 模具开合:当塑料彻底固化后,打开模具,取出成型的产品。

2. 修整工序:根据产品要求,对成型产品进行修整,包括去除多余的塑料、修剪边缘、打磨表面等。

3. 检验:对修整后的产品进行外观质量检验,确保产品符合设计要求。

六、包装与入库1. 包装:将符合质量要求的产品进行包装,常用的包装方式包括塑料袋、纸箱等。

2. 入库:将包装好的产品送入仓库,进行分类存放,并进行库存管理。

七、设备维护与清洁1. 定期维护:对吹塑机设备进行定期维护,包括清洁、润滑、检修等,确保设备正常运行。

2. 工作环境清洁:保持吹塑车间的清洁整洁,定期清理生产过程中产生的废料和杂物。

八、质量控制1. 原料质量检验:对进入车间的原料进行质量检验,确保原料符合要求。

2. 在线质量控制:在吹塑成型过程中,通过对温度、压力等参数的实时监控,及时调整工艺参数,确保产品质量稳定。

2.2 塑料成型工艺(压注、挤出、吹塑)

2.5.3

注射拉伸吹塑成型

1.注射吹塑过程 通过注射法将树脂制成有底型坯后,将型坯进行调 温处理,使其达到理想的拉伸温度,经内部(拉伸芯 模)或外部(拉伸夹具)机械力的作用,进行纵向 (轴向)拉伸,同时或稍后经压缩空气吹胀进行径向 拉伸,最后冷却脱模取出制品。 特点:轴向与径向具有相同的拉伸比,可以提高容器 的力学性能、阻隔性能、透明性,减少制品壁厚。 它是吹塑成型中壁厚最小的一种工艺。

2

1.压注模与压缩模的结构有较大区别: 压注模有单独的加料腔,并且有浇注系统。

2.压注模与压缩模有许多共同之处:

两者的加工对象都是热固性塑料,型腔结构、脱 模机构、成型零件的结构及计算方法等基本相同,模 具的加热方式也相同。

3

2.3.1

压注成型原理与特点

1.压注成型原理 压注模具设有单独的加料室,模具闭合后,将 固态的热固性塑料原料(最好是预压成锭或经过预 热)放入到模具的加料室中;使原料受热成为熔融 状态,在压力机柱塞压力作用下,塑料熔体经过浇 注系统进入并充满闭合型腔;塑料在型腔内继续受 热受压产生化学交联反应而固化定型,最后打开模 具取出塑件。

13

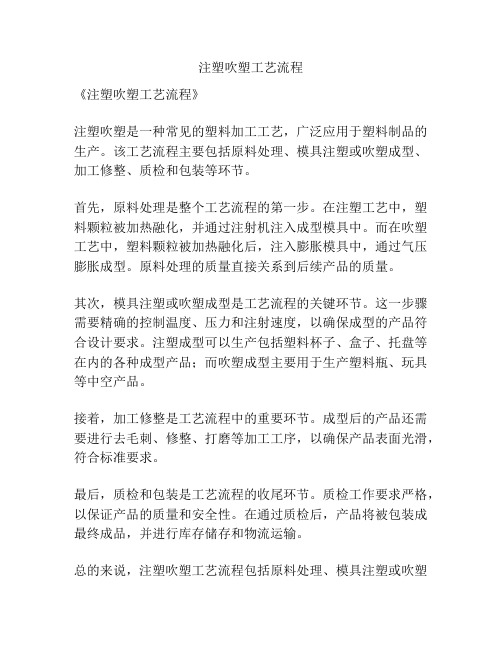

挤出成型原理(网络动画)

1-挤出机料筒;2-机头;3-定径装置;4-冷却装置; 5-牵引装置;6-塑料管;7-切割装置

14

15

挤出片材生产

16

挤出线缆包覆成型

17

2、挤出成型特点 (1)连续成形,产量大,生产率高,成本低,经 济效益显著。 (2)挤出工艺所用设备结构简单,操作方便,应 用广泛。 (3)塑件的几何形状简单,横截面形状不变,因 此模具结构比较简单,制造维修方便,变更机头口 模,产品的断面形状和尺寸相应改变,这样就能生 产出不同规格的各种塑料制件。 (4)塑件内部组织均衡紧密,尺寸比较稳定准确。 (5)适应性强,除氟塑料外,所有的热塑性塑料 都可采用挤出成形,部分热固性塑料也可采用挤出 成形。

塑料成型工艺与模具设计

塑料成型工艺与模具设计塑料是一种广泛应用于各种工业领域的材料,如塑料制品、汽车零部件、家用电器等。

要生产高质量的塑料制品需要掌握塑料成型工艺与模具设计。

1. 塑料成型工艺塑料成型工艺是将熔化的塑料通过模具加工成制品的过程。

常用的塑料成型工艺有注塑成型、挤出成型、吹塑成型、压缩成型等。

1.1 注塑成型注塑成型是指将熔化的塑料加入注塑机的料斗,并经过高压注入到模具中形成成品。

注塑机主要由三个部分组成:进料口、注射器和模具。

注塑成型工艺适用于制造大批量,外形复杂的制品,例如手机外壳、键盘等。

1.2 挤出成型挤出成型是将熔化的塑料通过特殊的挤出机械,经过模头挤出,形成长条状塑料制品。

该成型工艺适用于制造管道、线缆、塑料块等制品。

1.3 吹塑成型吹塑成型是指将熔化的塑料通过吹塑机械,吹入气压模具中进行成型。

该成型工艺适用于制造各种形状的塑料瓶、塑料桶等中空制品。

1.4 压缩成型压缩成型是将熔化的塑料放入模具中,然后加热模具,使塑料成型。

该成型工艺适用于制造薄壁制品、电缆附件、电器配件等制品。

2. 模具设计模具设计是指根据塑料制品的形状、尺寸和用途,设计适合的模具。

模具由注塑模具、挤出模具、吹塑模具、压缩模具等不同类型组成。

2.1 注塑模具设计注塑模具是一种用于注塑成型的专用模具。

注塑模具设计时需要根据制品的尺寸、形状、壁厚和材质选择合适的模具材料和型号。

设计时需要考虑到模具的结构合理性、模具的冷却方式以及模具动力系统和操作系统的设计等方面。

2.2 挤出模具设计挤出模具是挤出成型必须的一种模具。

挤出模具设计时需要考虑到制品的形状、尺寸和挤出机的性能等因素。

挤出模具还需要考虑到挤出头和模头的结构以及设计选材等。

2.3 吹塑模具设计吹塑模具是吹塑成型必须的一种模具。

吹塑模具设计时需要考虑到制品的形状、尺寸、厚度、重量等因素。

同时还需要考虑到吹出模具的形状、结构和材质等。

2.4 压缩模具设计压缩模具是压缩成型必须的一种模具。

《吹塑工艺介绍》课件

吹塑在家电行业的应用

家用电器的外壳和内部结构件

如洗衣机、冰箱、空调等,通过吹塑工艺制造,具有美观、耐用、易于清洁等 特点。

家用电器配件

如电源插头、插座等,采用吹塑工艺制造,具有良好的绝缘性能和机械强度。

吹塑在包装行业的应用

塑料包装容器

如饮料瓶、洗发水瓶、化妆品瓶等,通过吹塑工艺制造,具有轻便、美观、密封 性好等特点。

定制化程度高

吹塑工艺可以根据客户的需求 定制不同形状、大小和颜色的 塑料制品,满足客户的个性化 需求。

可定制性强

吹塑工艺可以通过改变模具和 成型参数来生产不同规格和性 能的塑料制品,具有较强的可

定制性。

吹塑工艺与其他工艺的比较

注塑工艺

吹塑工艺与注塑工艺相比,具有 更高的生产效率和更低的成本, 但制品的精度和复杂度相对较低 。

《吹塑工艺介绍》ppt课件

目录

• 吹塑工艺简介 • 吹塑工艺流程 • 吹塑工艺的特点与优势 • 吹塑工艺的发展与未来趋势 • 吹塑工艺的实际应用案例

01 吹塑工艺简介

吹塑工艺的定义

吹塑工艺是一种塑料加工技术,通过 将热塑性塑料或热固性塑料置于模具 中,然后向模具内充气扩张,使塑料 在气压的作用下成型并冷却固化。

吹塑工艺可以生产出各种形状和大小 的塑料制品,广泛应用于包装、容器 、玩具、汽车零部件等领域。

吹塑工艺的原理

吹塑工艺的基本原理是利用气压将塑料材料在模具内扩张并成型,气压可以通过机 械或气动方式产生。

在吹塑过程中,塑料材料首先被加热至熔融状态,然后注入模具中,接着向模具内 充气扩张,使塑料在气压的作用下贴合模具内壁并成型。

定制化需求

随着消费者需求的多样化,吹塑工 艺将更加注重产品的个性化、定制 化生产,满足消费者的不同需求。

吹塑成型工艺及吹塑制品设计

03 吹塑成型工艺材料的选择

其它小众材料的应用:

聚碳酸脂(PC) 可吹塑成高透明度的硬质容器,可直接热罐装和蒸煮,但其耐化学腐蚀性和阻渗透性能较差。

聚甲醛(POM) 用料吹塑耐高温又有刚性要求的小制件。

聚酰胺(PA) 有较高的力学性能,耐磨性及阻渗透性能较好,常用来吹塑工业制件和多层容器的阻渗透层。

吹塑成型工艺及吹塑制品设计培训

资料整理: 薛又华 培训讲师:薛又华

1

01:吹塑工艺概述 02:吹塑工艺应用领域 03:吹塑工艺材料的选择 04:吹塑制品的结构设计 05:吹塑工艺的优缺点 06:吹塑工艺的品质缺陷

吹塑工艺介绍

01 吹塑成型工艺概述

吹塑成型:即中空吹塑成型,是将从挤出机挤出的熔融热塑性胚料,夹入模具, 然后向原料内吹入空气,熔融的原料在空气压力的作用下膨胀,向模具型腔壁面 贴合,最后冷却固化成为所需产品形状的方法。 这种成型方法可生产口径不同、容量不同的瓶、壶、桶等各种包装容器,日常用 品和儿童玩具等。

(4) 热塑性聚酯(PET) 热塑性聚酯中适合吹塑成型中空制品的树脂是聚对苯二甲酸乙二醇酯(PET)。这种材料吹塑成型的中空制品 具有阻隔性、防渗透能力强,耐冲击、耐化学药品及耐压性高,有良好的透明度和光泽性好等优点,在容器 包装领域中得到了广泛应用,大量用于饮料瓶的吹塑。

(4)丙烯腈-丁二烯-苯乙烯(ABS) 适合吹塑成型中空制品的ABS,具有良好的延展性、抗冲击平衡性、耐高温、加工成型性好、翘曲变形小等特 点,大大提高了吹塑制品的尺寸稳定性,在最近的汽车部件广泛应用。 。

吹塑成型工艺介绍---拉伸中空吹塑

拉伸吹塑工艺流程

两步法生产,第一步制备型坯,型坯经 冷却后成为一种待加工的半成品,具有专门 化生产的特性。第二步将冷型坯提供另一企 业或另一车间进行再加热、拉伸和吹塑,又 称为冷型坏法。两步法的产量、工艺条件控 制是一步加工法无可比拟的,适宜大批量生 产,但能耗较多。

吹塑成型剖析

现代吹塑技术源于上世纪三十年代,经过多年的发展,已发展成为继注塑和挤出之外的第三大塑料加工方法,吹塑技术与注塑相比较,设备造价低,可成型复杂的中空制品,广泛应用于包装,软料业及玩具、汽业制造等行业。

本文主要从以下四个方面为大家讲解吹塑技术的要点及特性。

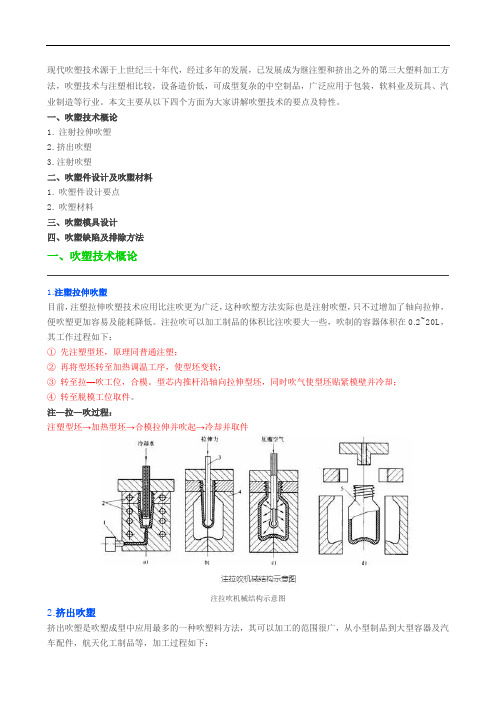

一、吹塑技术概论1. 注射拉伸吹塑2. 挤出吹塑3. 注射吹塑二、吹塑件设计及吹塑材料1. 吹塑件设计要点2. 吹塑材料三、吹塑模具设计四、吹塑缺陷及排除方法一、吹塑技术概论1.注塑拉伸吹塑目前,注塑拉伸吹塑技术应用比注吹更为广泛,这种吹塑方法实际也是注射吹塑,只不过增加了轴向拉伸,便吹塑更加容易及能耗降低。

注拉吹可以加工制品的体积比注吹要大一些,吹制的容器体积在0.2~20L,其工作过程如下:①先注塑型坯,原理同普通注塑;②再将型坯转至加热调温工序,使型坯变软;③转至拉—吹工位,合模。

型芯内推杆沿轴向拉伸型坯,同时吹气使型坯贴紧模壁并冷却;④转至脱模工位取件。

注—拉—吹过程:注塑型坯→加热型坯→合模拉伸并吹起→冷却并取件注拉吹机械结构示意图2.挤出吹塑挤出吹塑是吹塑成型中应用最多的一种吹塑料方法,其可以加工的范围很广,从小型制品到大型容器及汽车配件,航天化工制品等,加工过程如下:①先将胶料熔融,混炼,熔体进入机头成为管况型坯;②型坯达到预定长度后,吹塑模具闭合,将型坯夹在两半模具之间;③吹气,将空气吹入型坯内,将型坯吹胀,便之贴紧模具型腔成型;④冷却制品;⑤开模,取走已冷硬的制品。

挤出吹塑加工过程:熔料→挤出型坯→合模吹塑→开模取件挤出吹塑原理示意图(1—挤出机头; 2—吹塑模; 3—型坯; 4—压缩空气吹管; 5—塑件)3.注射吹塑注塑吹塑是综合了注射成型与吹塑特性的成型方法,目前主要应用于吹制精度要求较高的饮料瓶及药瓶及一些小型的结构零件等。

①在注塑工位,先注塑出型胚,加工方法同普通注塑。

②注塑模开模后,芯棒连同型坯移动到吹塑工位。

③芯棒把型坯置于吹塑模之间,合模。

注塑吹塑工艺流程

注塑吹塑工艺流程

《注塑吹塑工艺流程》

注塑吹塑是一种常见的塑料加工工艺,广泛应用于塑料制品的生产。

该工艺流程主要包括原料处理、模具注塑或吹塑成型、加工修整、质检和包装等环节。

首先,原料处理是整个工艺流程的第一步。

在注塑工艺中,塑料颗粒被加热融化,并通过注射机注入成型模具中。

而在吹塑工艺中,塑料颗粒被加热融化后,注入膨胀模具中,通过气压膨胀成型。

原料处理的质量直接关系到后续产品的质量。

其次,模具注塑或吹塑成型是工艺流程的关键环节。

这一步骤需要精确的控制温度、压力和注射速度,以确保成型的产品符合设计要求。

注塑成型可以生产包括塑料杯子、盒子、托盘等在内的各种成型产品;而吹塑成型主要用于生产塑料瓶、玩具等中空产品。

接着,加工修整是工艺流程中的重要环节。

成型后的产品还需要进行去毛刺、修整、打磨等加工工序,以确保产品表面光滑,符合标准要求。

最后,质检和包装是工艺流程的收尾环节。

质检工作要求严格,以保证产品的质量和安全性。

在通过质检后,产品将被包装成最终成品,并进行库存储存和物流运输。

总的来说,注塑吹塑工艺流程包括原料处理、模具注塑或吹塑

成型、加工修整、质检和包装等多个环节。

每个环节都需要严格的控制和管理,以确保最终产品的质量和安全。

塑料成型工艺及模具设计

塑料成型工艺及模具设计塑料成型是一种通过模具设计和加工塑料制品的工艺。

塑料成型工艺主要包括注塑成型、吹塑成型和挤塑成型。

注塑成型是最常见的塑料成型工艺之一。

该工艺首先将选定的塑料颗粒加热熔化,然后将熔融的塑料注入一个模具中。

模具通常由两个部分组成,分别是一个固定模具和一个活动模具。

熔融的塑料在模具中冷却和固化后,活动模具打开,成品塑料制品从中取出。

注塑成型工艺具有制品尺寸稳定、生产效率高和适合大批量生产等优势。

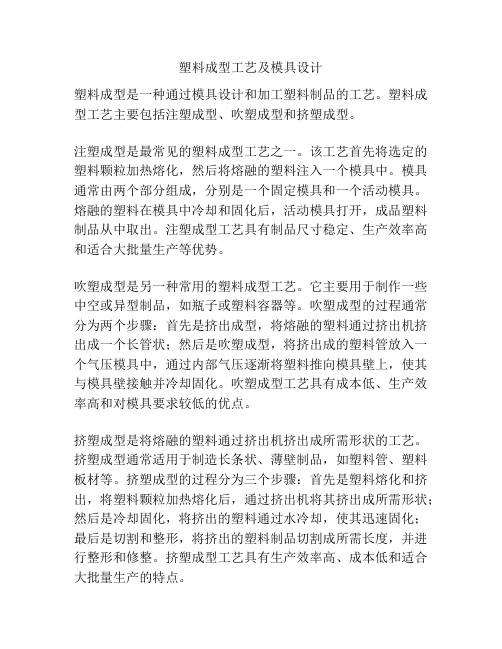

吹塑成型是另一种常用的塑料成型工艺。

它主要用于制作一些中空或异型制品,如瓶子或塑料容器等。

吹塑成型的过程通常分为两个步骤:首先是挤出成型,将熔融的塑料通过挤出机挤出成一个长管状;然后是吹塑成型,将挤出成的塑料管放入一个气压模具中,通过内部气压逐渐将塑料推向模具壁上,使其与模具壁接触并冷却固化。

吹塑成型工艺具有成本低、生产效率高和对模具要求较低的优点。

挤塑成型是将熔融的塑料通过挤出机挤出成所需形状的工艺。

挤塑成型通常适用于制造长条状、薄壁制品,如塑料管、塑料板材等。

挤塑成型的过程分为三个步骤:首先是塑料熔化和挤出,将塑料颗粒加热熔化后,通过挤出机将其挤出成所需形状;然后是冷却固化,将挤出的塑料通过水冷却,使其迅速固化;最后是切割和整形,将挤出的塑料制品切割成所需长度,并进行整形和修整。

挤塑成型工艺具有生产效率高、成本低和适合大批量生产的特点。

在塑料成型过程中,模具设计起着非常重要的作用。

模具的设计需要考虑到塑料制品的形状和尺寸要求,以及生产效率和成本等因素。

模具通常由若干个零部件组成,包括固定模具、活动模具和模具芯等。

模具的设计需要考虑到注塑或吹塑成型过程中的塑料流动、冷却和固化等因素,以保证制品的质量和尺寸稳定。

总而言之,塑料成型是一种常见的制造工艺,通过模具设计和制造塑料制品。

不同的塑料成型工艺具有不同的特点和优势,可以根据制品需求选择合适的成型工艺。

模具设计是塑料成型过程中的关键要素,需要综合考虑多种因素,以满足制品质量、生产效率和成本的要求。

塑料的成型工艺

塑料的成型工艺一、注塑成型工艺注塑成型工艺是目前塑料制品生产中应用最广泛的一种成型工艺。

它通过将熔化的塑料注入模具中,经过冷却固化后得到所需的塑料制品。

注塑成型工艺具有生产效率高、精度高、产品质量稳定等优点。

在注塑成型过程中,首先需要将塑料颗粒加热熔化,然后将熔融状态的塑料注入模具中,待塑料冷却固化后,即可取出成品。

这种成型工艺适用于生产各种尺寸和形状的塑料制品,如电子产品外壳、汽车零部件等。

二、挤出成型工艺挤出成型工艺是将熔化的塑料通过挤出机的螺杆挤出口,经过模具的形状变化后得到所需的塑料制品。

挤出成型工艺具有生产效率高、产品尺寸稳定等优点。

在挤出成型过程中,首先将塑料颗粒加热熔化,然后通过挤出机的螺杆推动塑料熔体挤出,经过模具的形状变化后形成所需的塑料制品。

这种成型工艺适用于生产各种管材、板材、薄膜等塑料制品。

三、吹塑成型工艺吹塑成型工艺是通过将熔化的塑料注入吹塑机的模具中,经过空气压力吹制而成。

吹塑成型工艺具有生产效率高、成型范围广等优点。

在吹塑成型过程中,首先需要将塑料颗粒加热熔化,然后将熔融状态的塑料注入吹塑机的模具中,并通过空气的压力将塑料薄膜或容器吹制成所需的形状。

这种成型工艺适用于生产各种塑料瓶、塑料桶等容器。

四、压缩成型工艺压缩成型工艺是将预加热软化的塑料片材放入模具中,通过模具的压力和温度作用形成所需的塑料制品。

压缩成型工艺具有成型精度高、产品质量稳定等优点。

在压缩成型过程中,首先需要将塑料片材预加热软化,然后将塑料片材放入模具中,模具通过压力和温度的作用使塑料片材形成所需的形状,待塑料冷却固化后,即可取出成品。

这种成型工艺适用于生产各种塑料盖子、餐具等制品。

五、旋转成型工艺旋转成型工艺是将预加热软化的塑料放入旋转模具中,通过旋转模具的旋转,使塑料均匀附着在模具内壁上,经过冷却固化后得到所需的塑料制品。

旋转成型工艺具有生产效率高、成型精度高等优点。

在旋转成型过程中,首先需要将塑料预加热软化,然后将塑料放入旋转模具中,模具通过旋转使塑料均匀附着在模具内壁上,待塑料冷却固化后,即可取出成品。

中空吹塑成型原理

中空吹塑成型原理中空吹塑成型是一种塑料制品的生产工艺,它主要用于生产空心容器,如瓶子、罐子等。

这种制造方式使用的是聚合物树脂,通过加热和压塑使它变得可塑,然后在模具中进行挤压吹塑成型。

本文将详细介绍中空吹塑成型的原理和过程。

一、中空吹塑成型的原理中空吹塑成型是一种塑料成型技术,它利用了塑料的热塑性质。

热塑性材料是指在加热的条件下能够变得柔软和可塑的聚合物物质。

这种材料在加热过程中可以流动,当它在冷却后再次固化时,就可以保留其形状。

在中空吹塑成型中,塑料粒子会在注射机中被加热和熔化。

然后将熔化的塑料注入到铝模具中,其内部具有带有所需容器外形的中空空腔。

模具的一端固定有一个模具口,用以接收一个呈融化状态的塑料管子。

经过一系列的程序和过程,这个塑料管子最终被拉伸并填充到空腔中,形成了一个空心物体。

中空吹塑成型过程如下:1.注塑阶段在注塑机中,要将塑料颗粒放入一个加热并熔化的加热桶中。

这个桶中有一个螺旋式的螺杆,当塑料熔化后,这个螺杆就开始旋转并将其推动到注射喷嘴处。

2.吹气阶段一旦液态塑料进入到模具腔中,就会有空气被注入使其塑性变得更强。

这个过程是通过模具上的压力和真空口来完成的。

在保持一定的压力的模具上的吸力会抽取过量的塑料材料,使其更加平滑和定形。

3.制品冷却阶段在吹扩完成后,制品需要接受冷却。

这个过程可以通过环绕模具的水流完成,也可以使用冷却气体。

在冷却之后,制品就可以从模具中取出。

二、中空吹塑成型的优点中空吹塑成型具有一些独特的优点,如下:1. 制造空心产品的最佳方式中空吹塑成型是生产空心产品的最佳方式之一,因为它可以生产各种形状和大小的空心产品。

2. 生产效率高在中空吹塑成型过程中,模具是以一个圆周运动轮廓运作的,这使得中空吹塑成型可以在较短时间内生产出大量的产品。

3. 低成本制造中空吹塑成型制品的初始成本相对较低,因为它不需要大量的设备或机器。

4. 产品精度高由于模具制造成本的降低和可用性的提高,中空吹塑成型技术让精確模型我也容易制造。

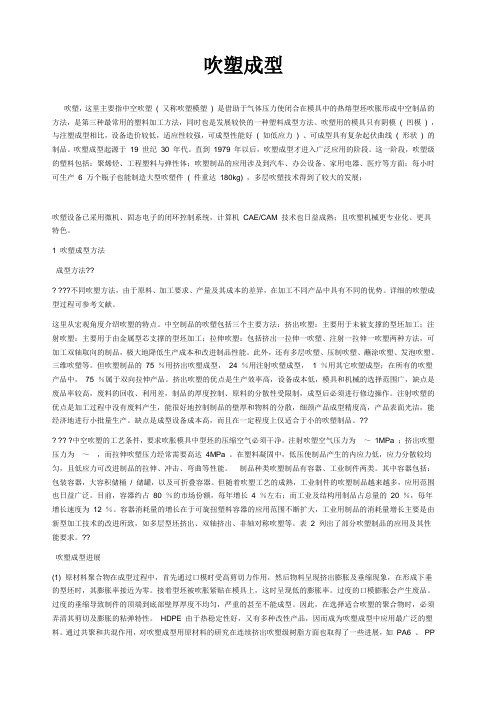

吹塑成型

吹塑成型吹塑,这里主要指中空吹塑( 又称吹塑模塑) 是借助于气体压力使闭合在模具中的热熔型坯吹胀形成中空制品的方法,是第三种最常用的塑料加工方法,同时也是发展较快的一种塑料成型方法。

吹塑用的模具只有阴模( 凹模) ,与注塑成型相比,设备造价较低,适应性较强,可成型性能好( 如低应力) 、可成型具有复杂起伏曲线( 形状) 的制品。

吹塑成型起源于19 世纪30 年代。

直到1979 年以后,吹塑成型才进入广泛应用的阶段。

这一阶段,吹塑级的塑料包括:聚烯烃、工程塑料与弹性体;吹塑制品的应用涉及到汽车、办公设备、家用电器、医疗等方面;每小时可生产 6 万个瓶子也能制造大型吹塑件( 件重达180kg) ,多层吹塑技术得到了较大的发展;吹塑设备已采用微机、固态电子的闭环控制系统,计算机CAE/CAM 技术也日益成熟;且吹塑机械更专业化、更具特色。

1 吹塑成型方法成型方法??? ???不同吹塑方法,由于原料、加工要求、产量及其成本的差异,在加工不同产品中具有不同的优势。

详细的吹塑成型过程可参考文献。

这里从宏观角度介绍吹塑的特点。

中空制品的吹塑包括三个主要方法:挤出吹塑:主要用于未被支撑的型坯加工;注射吹塑:主要用于由金属型芯支撑的型坯加工;拉伸吹塑:包括挤出一拉伸一吹塑、注射一拉伸一吹塑两种方法,可加工双轴取向的制品,极大地降低生产成本和改进制品性能。

此外,还有多层吹塑、压制吹塑、蘸涂吹塑、发泡吹塑、三维吹塑等。

但吹塑制品的75 %用挤出吹塑成型,24 %用注射吹塑成型, 1 %用其它吹塑成型;在所有的吹塑产品中,75 %属于双向拉伸产品。

挤出吹塑的优点是生产效率高,设备成本低,模具和机械的选择范围广,缺点是废品率较高,废料的回收、利用差,制品的厚度控制、原料的分散性受限制,成型后必须进行修边操作。

注射吹塑的优点是加工过程中没有废料产生,能很好地控制制品的壁厚和物料的分散,细颈产品成型精度高,产品表面光洁,能经济地进行小批量生产。

塑料成型工艺学-ppt课件-第七章-中空吹塑

40

7.5 拉伸吹塑

拉伸吹塑:经双轴定向拉伸的一种吹塑成型工艺。

模具温度应保持均匀分布,以保证制品的均匀冷却。 根据塑料的种类、制品的薄厚来确定。小型制品模具

温度偏低,低于软化温度40℃左右。

31

7.3.2 挤出吹塑控制因素

5 . 冷却时间

控制制品的外观质量、性能和生产效率。 冷却时间延长,可防止形变,使外观规整,表面图纹 清晰,质量好。但制品结晶度增大,韧性下降,透明 读降低,生产周期延长,降低生产效率。 保证制品充分冷却,加快冷却速率。

27

7.3.2 挤出吹塑控制因素

28

7.3.2 挤出吹塑控制因素

2 . 吹气压力和鼓气速率 型坯的吹胀是利用压缩空气对型坯施加空气压力

而吹胀并紧贴模腔壁。同时通过压缩空气的冷却形成 所需要的形状和呈现模面花纹的中空制品。 (1)吹气压力的大小与塑料的种类、型坯温度、型坯 的模量、型坯的壁厚、制品的容积大小有关。 粘度低,壁厚、小容积制品,采用较低的吹气压力。 一般在0.2~1MPa。

第七章 中空吹塑

7.1 概述 BLOW Molding 又称吸塑模塑,是制造空心塑料制 品的成型方法。 借鉴于玻璃容器吹制工艺。 20世纪30年代发展成为塑料吹塑技术。 中空吹塑:借助气体压力使闭合在模具中的热熔塑料 型坯吸胀形成空心制品的工艺。

型坯类型: ① 挤出型坯 ② 注射型坯

1

7.1 概述

采用光电控制系统。

3.型坯切断装置

适应不同塑料品种的性能

ቤተ መጻሕፍቲ ባይዱ

PC吹塑成型工艺介绍

PC吹塑成型工艺介绍摘要论文针对PC吹塑工艺的现状和发展趋势及工艺的内容进行阐述。

吹塑成型保证了成型制品的大批量及经济生产,满足了人们的日益需求。

吹塑成型包括:向软化的热塑性的型坯中充气,使其紧贴到封闭模具的冷却表面,被吹胀的型坯凝固,形成中空塑料制品。

吹塑制品的表面光滑并且带有光泽,或在加工处理过程中,制品表面形成刻花或雕刻花纹。

吹塑成型适用于大多数的塑料,所以其在各种塑料成型工艺中占有很大优势。

作为一种新材料和新的成型工艺,吹塑成型工艺将会不断发展,成为塑料工业未来的发展趋势。

注射吹塑成型是一门工程技术,它所涉及的内容是将塑料转变为有用并能保持原有性能的制品。

注射吹塑成型的重要工艺条件是影响塑化流动和冷却的温度,压力和相应的各个作用时间。

主要针对目前成型品产生不良有原因加以分析判断,在成型机,模具及原料方面提供参考因素从而有效的控制不良的产生,降低生产成本。

关键词:聚碳酸酯特性工艺条件注塑成型干燥AbstractPaper for PC molding process and the status quo and development trend of the content on process.Blow molding to ensure a large number of molding products and economic production,to meet the growing needs of the people.Blow molding include the following:to soften the thermoplastic of the inflating parison to mold close to the closed cooling surface,the inflation of the parison solidification,the formation of hollow plastic products.Blow molding products,and with a shiny surface,or in the processing process,the products formed on the surface of engraving or carving patterns.Applicable to the majority of blow molding of plastic,so its in a variety of plastic molding processes account for a large advantage.As a new materials and new forming processes,blow molding process will be continuous development of the plastics industry to become the development trend of the future.Injection blow molding is an engineering technology,it is involved in the plastic and into a useful product to maintain the original performance.Injection blow molding is an important process conditions affect the plastics flow and cooling the temperature,pressure and the corresponding time in all.The main view of the current adverse moldings are to be analyzed to determine the reasons,in the molding machine,mold and provide reference to the factors of raw materials so as to effectively control the selection of non-performing,lower production costs.Key word:Polycarbonate Characteristic Technological conditions Injection molding Dry目录摘要 (Ⅰ)Abstract (Ⅱ)绪论 (1)第一章吹塑成型的介绍 (2)1.1工业规模 (2)1.2塑料原料(聚碳酸酯PC) (2)1.3基本吹塑成型过程 (3)1.4吹塑成型类型 (5)1.5过程控制 (7)1.6吹塑成型的成型基础 (8)1.7吹塑成型的变量 (9)1.8吹塑成型的工艺 (10)1.9制品和模具设计 (10)1.10加工原则 (11)第二章注射吹塑成型及工艺参数 (13)2.1注射过程 (13)2.2注塑工艺参数的设定 (16)2.3成型基础 (22)2.4吹塑成型设备 (23)第三章聚碳酸酯(PC)桶的挤出吹塑成型 (28)3.1聚碳酸酯(PC) (28)3.2生产工艺 (29)3.3生产参数 (30)3.4模具 (31)3.5成型设备 (32)3.6辅机及调整 (36)第四章常见产品质量缺陷的产生及解决方案 (38)附表一 (42)结论 (43)致谢 (44)参考文献 (45)绪论吹塑成型是塑料工业中广泛使用的加工各种塑料制品的第三大加工工艺,占所有塑料制品成型工艺的10%,其他成型工艺:挤出成型占36%,注射成型占32%,压延占8%,涂布占5%,压缩占3%,其余占3%。

注塑吹塑成型介绍

注塑吹塑成型介绍

注塑吹塑成型是生产塑料瓶的两步法工艺。第一步将塑料用注塑成型法制成有 底空心型坯。当塑料注人预成型模内芯杆周围的时候瓶颈和型坯便形成。在这一步, 型坯进行温度状态调节。然后型坯经芯杆转移到吹塑模内,空气经芯杆导入,将型 坯吹塑成模型的形状。瓶子成型完毕以后,转移到排出段。

注塑吹塑成型的优点很多:

垂直式的比往复式的简单得多,在相等的充模速度和较低注射压力下(如有必 要)注射量相同时,它的部件少、能耗小、占地少、维修简便。

往复式螺杆塑炼机主要是为注射成型研制的;虽然它的结构比垂直式的复杂, 但操作的可靠性较好。

当前的成型机械,包括大型的标准生产装置,可在较高的生产速度下生产出较 大的瓶子来;注射装置的完善使聚氯乙烯和含丙烯睛的树脂更易于加工;增加工段 (位)的开发工作正在继续进行。

吹塑: 也称中空吹塑,一种发展迅速的塑料加工方法。热塑性树脂经挤出或注射成型得 到的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后立即在 型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得 到各种中空制品。吹塑薄膜的制造工艺在原理上和中空制品吹塑十分相似,但它 不使用模具,从塑料加工技术分类的角度,吹塑薄膜的成型工艺通常列入挤出中。 吹塑工艺在第二次世界大战期间,开始用于生产低密度聚乙烯小瓶。50 年代后 期,随着高密度聚乙烯的诞生和吹塑成型机的发展,吹塑技术得到了广泛应用。 中空容器的体积可达数千升,有的生产已采用了计算机控制。适用于吹塑的塑料 有聚乙烯、聚氯乙烯、聚丙烯、聚酯等,所得之中空容器广泛用作工业包装容器。

吹塑工艺流程

吹塑工艺流程吹塑工艺是一种常用的塑料加工方法,它通过加热塑料颗粒后吹入模具中,利用空气压力使其融化并贴合于模具内壁,待冷却后取出模具即可得到所需产品。

下面将详细介绍吹塑工艺的流程。

首先是原料的准备。

吹塑工艺使用的原料主要是各类塑料颗粒。

在工艺开始之前,需要根据所需产品的要求选择合适的塑料颗粒,并进行干燥处理,以保证颗粒中的水分含量低于规定标准。

然后将颗粒放入塑料料缸中,以备后续使用。

接下来是熔化处理。

在熔化处理过程中,颗粒会被加热至高温。

这里有两个关键步骤。

首先是塑料上料,将一定量的颗粒投入螺杆机中,由螺杆推动颗粒逐渐往前移动。

然后是塑料熔化,颗粒会通过螺杆转动时产生的高摩擦热将塑料加热熔化,并向前推动至螺杆头。

在这个过程中需要控制好温度和熔化速度,以避免过热或过冷导致产品质量下降。

然后是模具的制备。

在制备模具之前,需要根据所需产品的尺寸和形状设计好模具的结构,并制定合理的模具尺寸。

模具一般由两部分组成,上模和下模,在装配模具之前需要对模具进行检查,确保没有损坏和异物。

然后将加热板加热并将模具放置在上面,以保证模具在工艺中达到合适的温度。

接下来涂抹模具表面的脱模剂,以便后续取模。

最后是吹塑成型。

在吹塑成型过程中,熔融的塑料会被吹气机通过吹嘴吹入模具中。

吹气机产生的压力会使塑料膨胀并与模具内壁贴合。

在吹塑成型的过程中,需要根据产品的要求控制好吹气机的温度和压力,以确保成型的产品质量。

成型时间一般较短,随后需要将压力释放,以便取出成品。

取出后,对产品进行检查和修整,并进行后续的包装和运输。

吹塑工艺流程清晰明了,操作简单。

它可以适用于各种不同形状和尺寸的产品制造,特别适合用于生产一些塑料容器、瓶子等。

吹塑工艺制造的产品具有良好的透明度、韧性和抗冲击性,广泛应用于食品、医疗、化工等领域。

总之,吹塑工艺是一种常用的塑料加工方法。

通过原料的准备、熔化处理、模具的制备和吹塑成型等步骤可以顺利地完成产品的制造。

注塑吹塑工艺流程

注塑吹塑工艺流程:

注塑吹塑工艺流程包括以下步骤:

1.设计和原型制作:在吹塑加工开始前,需要进行产品设计和原型制作。

这涉及确定

产品的形状、尺寸和设计要求,并制作出一个用于模具制造的原型。

2.原料准备:吹塑加工使用的主要原料是熔融状态的塑料颗粒,也可以使用一些添加

剂来改善产品的性能。

原料必须按照要求进行准备和配比。

3.材料加热和塑化:原料被放入吹塑机的料斗中,通过加热器将其加热到熔融状态。

加热的温度和时间将根据所使用的塑料类型而变化。

一旦塑料完全熔化,它就变得可塑化,可以进入下一步骤。

4.模具制备:模具是吹塑加工过程中重要的一部分,它决定了最终产品的形状和尺寸。

模具可以制造成单腔或多腔的形式,以批量生产多个产品。

模具由金属制成,通常是铝或钢,并根据产品的要求进行加工。

5.吹塑成型:一旦塑料可塑化,它被送入一个注塑头,通过气压吹入模具腔室中。

吹

塑过程可以分为两种类型:挤出吹塑和射出吹塑。

•挤出吹塑:在挤出吹塑中,将加热和熔化的塑料通过一根挤出杆从吹塑机中挤出,并进入一个环状模具中。

然后,通过气压将塑料吹气成型,同时模具腔室的壁厚被控制在所需的尺寸范围内。

•射出吹塑:在射出吹塑中,熔融的塑料通过一根杆从吹塑机中注入一个中空的模具中。

然后,通过气压将塑料吹气成型,并通过模具的开口将已形成的产品取出。

1.冷却和固化:成型的塑料产品需要经过冷却和固化过程,以保持其形状和稳定性。

冷却可以通过水喷淋或冷却风扇来加速,以降低产品的温度。

一旦塑料冷却固化,就可以从模具中取出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

04 优缺点分析 Analysis of advantages and disadvantages

优点分析

03 02

01

1、成型设备简 单,适用材料 范围广;

2、型坯从挤出机 头流出后可直接引 入吹塑模内成型, 无须再二次加热。 生产效率高;

3、型坯温度均匀, 在吹塑过程中变形 能力一致,制品内 应力小,强度高。

零件;

请替换5.文修字整内容飞边 得到成品。

4

4

03 注意事项 Matters needing attention

注意事项

1、生产时要把 料斗处(上盖处) 一切杂物清除, 避免掉入料斗内 随料进入机筒。

2、如果机筒 内无料,不 允许螺杆长 时间空运转。

3、中空吹塑正常生产 中出现注射料量不均 匀或成型制品外形尺 寸不稳定时,可能是 由于机筒内有异物堵 塞或机筒加料段温度 过高所致,应及时拆 卸螺杆,清理机筒内

06 典型案例 classic case

典型案例 1、汽油桶

典型案例 2、浇花壶

典型案例 3.桶装水桶

典型案例 4、塑料隔离墩

典型案例 5、瓶装矿泉水

典型案例 6、灯罩

典型案例 7、儿童玩具

吹塑成型

Blow molding

演示完毕 谢谢欣赏

并且开模取出塑件。

经过注射吹塑成形的塑件壁厚均匀,无飞边,不需后加工, 由干注射型坯有底,因此底部没有拼和缝,强度高,生产效率 高。

但是设备与模具的价格昂贵,多用于小型塑件的大批量生 产。

典型模具 2、注射吹塑成形

1-注塑机喷嘴

2-注塑型坯 5-吹塑模

3-空心凸模 6-塑件

4-加热器

典型模具

3、注射拉伸吹塑成形

02 工业过程 Te c h n o l o g i c a l p r o c e s s

工业过程

1

1.塑料型胚 (中空塑料 管的挤出)

2.在型胚上 将瓣合模具 闭合,夹紧 模具并切断 型胚;

2

3

3.向模腔的 冷壁吹胀型 培,调整开 口并在冷却 期间保持一 定的压力;

4.打开模具,

5

卸下被吹的

残料;

4、当喷嘴出 现堵塞时应及 时卸下喷嘴, 清除堵塞物, 不可用提升注 射压力方法清 除堵塞物。

5、生产开始时, 注射压力应由低 压逐渐提,至成 型出合格中空吹 塑制品为止,以 满足生产出合格 制品为准,尽量 选用低的注射压

力。

注意事项

6、注意中空吹 塑液压油工作温

度最高不超过 60℃,出现温 时要加大冷却水 管中水的流量, 控制液压油温最 好不超过50℃。

7、生产工作 中不许用手 去清除设备 中的溢料及

污物。

8、中空吹塑出现飞边 时,要从降低注射压 力、两半模结合面是 否清洁及导柱、导套 磨损是否严重等方面 找原因;及时排除。

9、各传动轴承 部位温度最好 不应超过70℃, 长时间出现高 温现象应停机 检修,排除故

障。

10、对空注射时 喷嘴前不许有人

停留。

缺点是壁厚不易均匀,塑件需后加工去除飞边。

典型模具 1、挤出吹塑成形

1-挤出机头Βιβλιοθήκη 2-吹塑模3-管状型坯

5-塑件

4-压缩空气管

典型模具

2、注射吹塑成形

注射吹塑成形是用注射机在注射模中制成型坯,然后把热型坯 移入中空吹塑模具中进行中空吹塑。首先注射机在注射模中注 入熔融塑料制成型坯;型芯与型坯一起移入吹塑模内,型芯为 空心并且壁上带有孔;从芯棒的管道内通入压缩空气,使型坯 吹涨并贴于模具的型腔壁上;保压、冷却定型后放出压缩空气,

塑料成形工艺

Plastic molding

——吹塑成型

CONTENTS

01 工艺原理 02 工艺过程

03 注意事项 04 优缺点分析

05 典型模具 06 典型案例

01工艺原理

Te c h n o l o g i c a l p r i n c i p l e

工艺原理

吹塑成型也称中空吹塑,一种发展迅速的塑料加工方法。热塑性树 脂经挤出或注射成型得到的管状塑料型坯,趁热(或加热到软化状 态),置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料 型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品。

缺点分析

03 02

01

1、挤出型还易在 自身重力作用下发 生流动,从而造成 型坯的平均壁厚减 小、壁厚不均现象;

2、因挤出型呈管状, 要成型带底的中空制 品,必须利用闭合及 夹紧作用对型坯封底, 并切断多余部分,

3、材料的利用相 对较率低,且容 易在制品中造成 拼缝。

05 典型模具 Code case mold

注射拉伸吹塑成形与注射吹塑成形比较,增加了延伸这一工 序。首先注射一空心的有底的型坯;型坯移到拉伸和吹塑工 位,进行拉伸;吹塑成形、保压;冷却后开模取出塑件。还 有另外一种注射拉伸吹塑成形的方法,即冷坯成形法,型坯 的注射和塑件的拉伸吹塑成形分别在不同设备上进行,型坯 注射完以后,再移到吹塑机上吹塑,此时型坯已散发一些热 量,需要进行二次加热,以确保型坯的拉伸吹塑成形温度,

典型模具

1、挤出吹塑成形

挤出吹塑成形是成形中空塑件的主要方法。首先挤出机挤出管 状型坯;截取一段管坯趁热将其放入模具中,闭合对开式模具 的同时夹紧型坯上下两端;向型腔内通入压缩空气,使其膨胀 附着模腔壁而成形,然后保压;最后经冷却定型,便可排除压

缩空气并开模取出塑件。

挤出吹塑成形模具结构简单,投资少,操作容易,适合多 种塑料的中空吹塑成形。

这种方法的主要特点是设备结构相对较简单。

典型模具 3、注射拉伸吹塑成形

1-注塑机喷嘴

2-注塑模

3-拉伸芯棒

5-塑件

4-吹塑膜具

典型模具 4、片材吹塑成形

片材吹塑成形如下图所示。将压延或挤出成形的片材再加热, 使之软化,放入型腔,合模在片材之间通人压缩空气而成形出

中空塑件。

图a为合模前的状态,图b为合模后的状态。