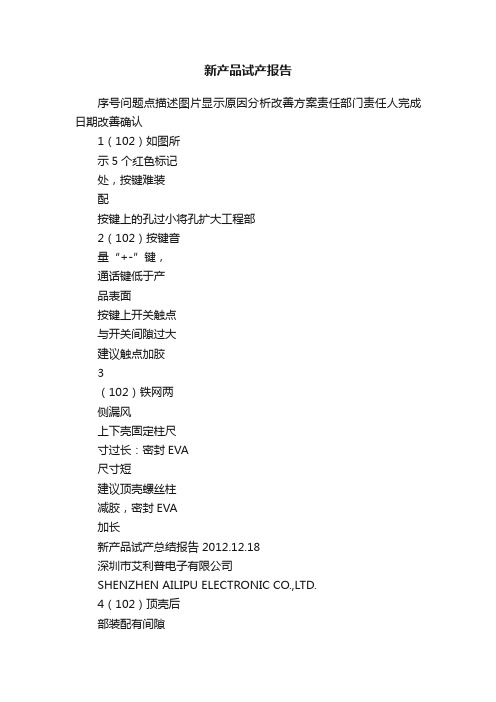

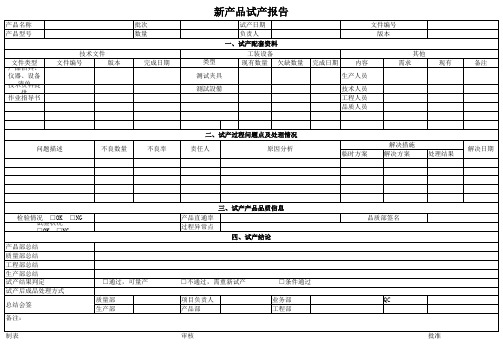

新产品试制报告表

新产品试产报告

新产品试产报告序号问题点描述图片显示原因分析改善方案责任部门责任人完成日期改善确认1(102)如图所示5个红色标记处,按键难装配按键上的孔过小将孔扩大工程部2(102)按键音量“+-”键,通话键低于产品表面按键上开关触点与开关间隙过大建议触点加胶3(102)铁网两侧漏风上下壳固定柱尺寸过长:密封EVA尺寸短建议顶壳螺丝柱减胶,密封EVA加长新产品试产总结报告 2012.12.18深圳市艾利普电子有限公司SHENZHEN AILIPU ELECTRONIC CO.,LTD.4(102)顶壳后部装配有间隙主板上6脚针过长后续生产将针脚反过来焊5(102)打胶太多,与螺丝柱干涉对密封有影响6(103)箭头所指螺丝柱易滑丝螺丝孔过大建议减小螺丝孔7(103)(侧盖上)箭头四个螺丝孔易裂开初步分析为上盖变形所致已做治具,后续跟进8(103)振膜四周打胶处易翘起固化时间太长建议换胶水9(103)按鍵手感不良主板上元件脚太长顶住上盖将元件脚剪掉(元件脚不能高过开关)10(103)按键处漏风按键处密封EVA尺寸不正确更换EVA11(608)上下壳装配有断差产品尺寸过长,难控制注塑啤塑时多试装12(608)电源开关难装配孔位长批锋有修过膜但效果不明显13(608)胶件卡喇叭线处缺胶,密封效果不好缺胶建议注塑调机改善14(608)PVC贴片处胶件外侧3D图为直角,但生产出的产品确是圆角结构问题将PVC冲成圆角15硅胶垫尺寸太宽16(608)高清板螺丝卡位不对供应商来料问题17(608)播放时主板位胶件发烫(多久才会发烫)18(608)LED灯支架无法固定19(608)包装套珍珠棉难操作珍珠棉摩擦太大20(600)风管盖上两烫点不方便热融被两螺丝柱挡住21(600)左边行位处有批锋行位跑批锋修模22(600)面壳喇叭线走线不方便建议面壳上加卡线柱23(600)网管盖装配不到位胶位太厚(D3图为2.5mm,实际生成产品为3.5mm)修模24(600)风管盖处漏风有杂音密封效果不好选择合适的密封胶25(600)音量旋钮处漏风图片所指处无法密封改模加胶26(600)底面壳有断差尺寸问题已做治具,注塑啤塑时也要注意27(600)铁网装配不够紧:内部结构太显眼卡铁网的胶位不够:铁网孔径过大改模加胶:减小孔径28(600)音量旋钮不要焊歪制成:樊洋审核:批准:。

新产品试制前准备状态检查报告模板

8

测量精度/准确度满足产品特性测量要求

9

关键、特殊岗位人员

已经培训,对工艺文件熟悉

10

特殊工作人员资格证书在有效期内

11

工作环境

佩戴了静电手环并检查合格

12

生产间5S合格。

检查发现的问题及整改情况:

检查人:

日期:

试制前准备状态检查意见:

主管领导:

日期:

新产品试制前准备状态检查报告

记录编号:

新产品试制项目

生产负责人

型号规格

检查日期

序号

检查项目

检查内容

检查结果

检查人

1

工艺文件

工艺文件齐全

2

车间工艺文件有“受控”章

3

材料防护良好

5

生产设备

各生产、调试设备状态标签为“完好”

6

生产、调试用计算机软件经过了确认和审批。

7

测试设备及量具

产品测试报告表模板

产品测试报告表模板

概要

本文档介绍了产品测试报告表的模板,包括测试目的、测试范围、测试方法和测试结果等内容。

测试目的

本次测试的目的在于评估产品的性能、功能和质量,确保产品符合预期的要求,并能够正常运行。

测试范围

本次测试的范围涵盖了产品的各项功能和特点,包括但不限于以下方面:

- 产品安装与配置

- 产品界面与用户体验

- 产品功能与性能

- 产品稳定性与可靠性

- 产品安全性与兼容性

测试方法

本次测试采用了以下方法进行:

1. 功能测试:验证产品的功能是否按照要求正常工作,是否符

合用户预期。

2. 性能测试:评估产品的性能指标,包括响应时间、吞吐量等。

3. 兼容性测试:测试产品在不同平台、浏览器或设备上的兼容性。

4. 安全性测试:检查产品的安全机制和漏洞,确保产品具有较

高的安全性。

5. 用户体验测试:评估产品的用户界面和用户操作的便捷性。

测试结果

根据测试的结果,我们得出以下结论:

- 产品在大部分方面都达到了预期的功能和性能要求。

- 产品在某些特定场景下存在一些问题,需要进一步优化和改进。

- 产品的兼容性较好,可以在多种平台和设备上正常工作。

- 产品的安全性和稳定性良好,没有发现明显的安全漏洞。

结论

本次测试表明产品在整体上具备良好的功能、性能和质量,但仍需进一步优化和改进,以提升用户体验和满足更多用户需求。

注:此为示例模板,具体报告内容应根据实际情况进行调整和补充。

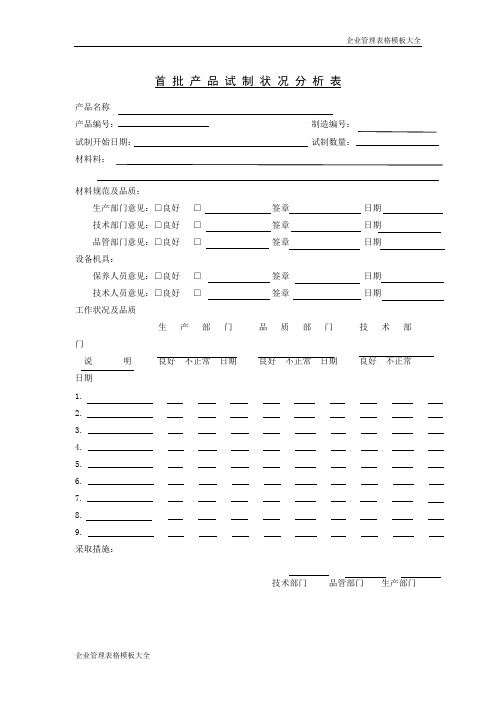

首批产品试制状况分析表模板

企业管理表格模板大全

企业管理表格模板大全首批产品试制状况分析表

产品名称

产品编号:制造编号:

试制开始日期:试制数量:

材料料:

材料规范及品质:

生产部门意见:□良好□签章日期

技术部门意见:□良好□签章日期

品管部门意见:□良好□签章日期

设备机具:

保养人员意见:□良好□签章日期

技术人员意见:□良好□签章日期

工作状况及品质

生产部门品质部门技术部门

说明良好不正常日期良好不正常日期良好不正常日期

1.

2.

3.

4.

5.

6.

7.

8.

9.

采取措施:

技术部门品管部门生产部门。

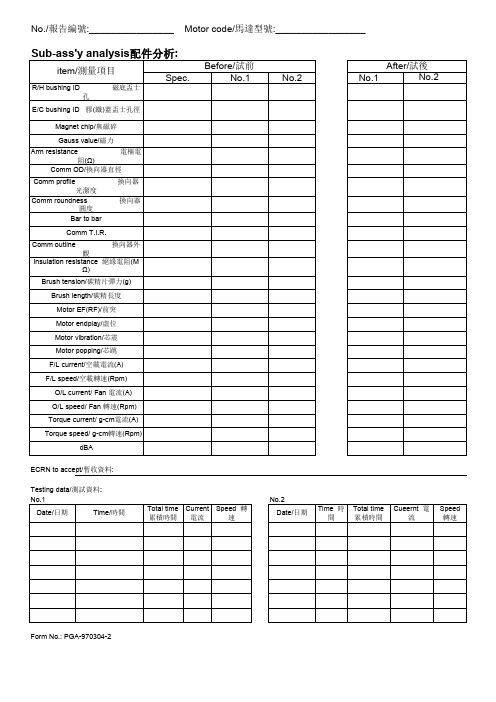

新产品试产专用表格

Ω)

Brush tension/碳精片彈力(g)

Brush length/碳精長度

Motor EF(RF)/前突

Motor endplay/虛位

Motor vibration/芯震

Motor popping/芯跳

F/L current/空載電流(A)

F/L speed/空載轉速(Rpm)

O/L current/ Fan 電流(A)

No./報告編號:________________ Motor code/馬達型號:_________________

Sub-ass'y analysis配件分析:

item/測量項目

R/H bushing ID 孔

磁底盃士

E/C bushing ID 膠(鐵)蓋盃士孔徑

Spec.

Magnet chip/無磁碎

O/L speed/ Fan 轉速(Rpm)

Torque current/ g-cm電流(A)

Torque speed/ g-cm轉速(Rpm)

dBA

Before/試前 No.1

No.2

After/試後

No.1

No.2

ECRN to accept/暫收資料:

Testing data/測試資料: No.1

Date/日期

Time/時間

Total time Current Speed 轉

累積時間 電流

速

No.2 Date/日期

Time 時 Total time

間

累積時間

Cueernt 電 流

Speed 轉速

Form No.: PGA-970304-2

Gauss value/磁力

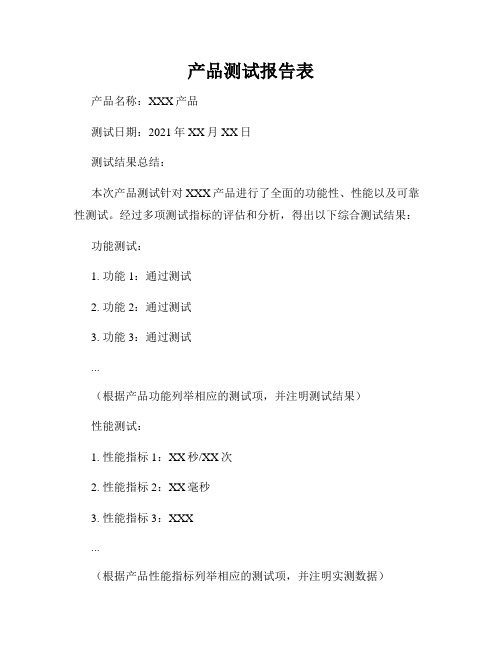

产品测试报告表

产品测试报告表产品名称:XXX产品测试日期:2021年XX月XX日测试结果总结:本次产品测试针对XXX产品进行了全面的功能性、性能以及可靠性测试。

经过多项测试指标的评估和分析,得出以下综合测试结果:功能测试:1. 功能1:通过测试2. 功能2:通过测试3. 功能3:通过测试...(根据产品功能列举相应的测试项,并注明测试结果)性能测试:1. 性能指标1:XX秒/XX次2. 性能指标2:XX毫秒3. 性能指标3:XXX...(根据产品性能指标列举相应的测试项,并注明实测数据)可靠性测试:1. 可靠性指标1:通过测试2. 可靠性指标2:通过测试...(根据产品可靠性指标列举相应的测试项,并注明测试结果)其他测试:1. 其他测试项目1:通过测试2. 其他测试项目2:通过测试...(根据产品其他测试项目列举相应的测试项,并注明测试结果)总体评价:根据以上测试结果,综合评估XXX产品在功能性、性能和可靠性等方面表现良好,符合设计要求并达到预期目标。

产品在各项测试中未发现明显的缺陷或异常情况。

建议改进:1. 建议改进项目1:XXX2. 建议改进项目2:XXX...(根据测试结果,提出对产品的改进建议,列举相应的项目)测试环境:测试环境:XXX测试设备:XXX测试人员:XXX测试方法:1. 功能测试:XXX2. 性能测试:XXX3. 可靠性测试:XXX...(注明所使用的测试方法)测试工具:1. 功能测试工具:XXX2. 性能测试工具:XXX3. 可靠性测试工具:XXX...(注明所使用的测试工具)测试记录:注明时间和测试人员的测试记录,包括测试过程中的问题、测试方法、测试环境等。

测试结论:综上所述,XXX产品经过全面的功能、性能和可靠性测试,测试结果良好且符合设计要求。

根据测试数据和评估结果,产品在正常使用情况下具备良好的稳定性和可靠性。

备注:(根据需要添加其他备注信息,如测试过程中发现的问题、需要进一步验证的测试项等)请相关部门根据本测试报告表的结果,及时处理和改进相应的问题,并确保产品的质量和稳定性。

新产品试产报告

□通过,可量产 □不通过,需重新试产 □条件通过 质量部 生产部 项目负责人 产品部 业务部 工程部文件 文件编号 版本 批次 数量 试产日期 负责人 一、试产配套资料 类型 测试夹具 測試設備 工装设备 现有数量 欠缺数量 完成日期 内容 生产人员 技术人员 工程人员 品质人员 文件编号 版本 其他 需求 现有 备注

文件类型 产品治具、 仪器、设备 清单 技术资料提供 作业指导书

完成日期

二、试产过程问题点及处理情况 问题描述 不良数量 不良率 责任人 原因分析 临时方案 解决措施 解决方案 处理结果 解决日期

三、试产产品品质信息 检验情况 □OK □NG 试验状况

□OK □NG 产品部总结 质量部总结 工程部总结 生产部总结 试产结果判定 试产后成品处理方式 总结会签 备注: 制表 审核 批准 产品直通率 过程异常点 四、试产结论 品质部签名

产品试产报告单

编号:适应车型:奥迪线别:五楼08线试产日期:结构模具:私模试产原因123100%*100%*100%*100%*100%*100%*100%*100%*200%*100%*100%*100%*100%*100%*100%*100%*比例部门/责任人完成日期长远措施原因及临时措施试产不良描述软件问题,请更改软件工段组装/包装段常规功能测试段碟片放入碟口处不会自动吸碟,只有把碟片推到1/3时才会吸碟。

5、软件升级后GPS不收星,没时间和日期显示系统设置中,把“倒车视频显示模式”改为非默认时,此时倒车出现倒车画面一直显示默认。

整机ACC OFF-ON或复位插入SD卡,不会自动播放。

(主界面显示SD卡有检测到,只有重新拔插卡1~2次后才会自动播放)在主界面点击DVD/USB图标有一声普通POP声响整机主界面快捷图标有导航、蓝牙、SD、设置,正常应为导航、蓝牙、DVD、设置。

SD模式进入列表界面TFT上方有USB图标,点击进入TFT显示“设备示连接或无文件”。

(整机有连接U盘)整机无收音功能设置中也无FM发射选项。

整机ACC OFF-ON或复位有较明显POP声。

系统设置中更改车标,然后关机再开机出现动态车标重叠在静态车标之上。

设置中把“倒车视频显示模式”开关设为OFF时,然后播放任意模式视频都显示警告画面,无法解除。

(除更改开关外)DVD/USB模式播放DVD,此时播放U盘,不会自动检索播放,只有点击TFT上方切换图标才可以进入USB模式播放。

3、锁底面盖螺丝会顶到主板螺丝较长,更换螺丝结构电话确认4、主板插座与屏底盖方槽偏移主板螺丝孔是人工加工的,最大限度移动主板主板螺丝孔是人工加工的,后期改板,LAYOUT 定位孔改为4MM 不良等级1、屏面盖有毛刺,容易压坏屏产线临时加工来料控制-JCX品质2、SD/GPS卡板排插座影响结构,导致机器组装部上内部空间限制,更换排插座JCX排插座来料混料,品质控制-JCX品质试产报告单对象: □ 产品 □ 物料机型:奥迪Q5/A4L 工单:数量:40台MSD-MAIN-YT802-V2.0-121123/无核心板+DVD+蓝牙FCBM5D+收音TEF6621+音效7719+功放TDA7854+双塑排针(去LVDS功能及USB HUB,新产品试产确认。

新产品试产报表.xls

深圳金陵通讯技术有限公司

Page 1 of 7

深圳金陵通讯技术有限公司

Page 1 of 7

深圳金陵通讯技术有限公司

Page 1 of 7

深圳金陵通讯技术有限公司

Page 1图 试产日期

临时变更通知:

二,试产流程:

三,测试软件版本

Download: BT: FT: TD BT:

Page 1 of 7

深圳金陵通讯技术有限公司

八,问题改进建议:

1)资料问题 2)物料问题 3)设计问题 4)工艺问题 5)其它问题 九,总结:

Page 1 of 7

深圳金陵通讯技术有限公司

受控号:

试产报告

产品名称: 试产阶段: 报 告 人: 时 间:

深圳金陵通讯技术有限公司

Page 1 of 7

一,试产背景:

产品型号 PCB版本 软件版本 SMT资料包 试产地点

项目团队成员:

深圳金陵通讯技术有限公司

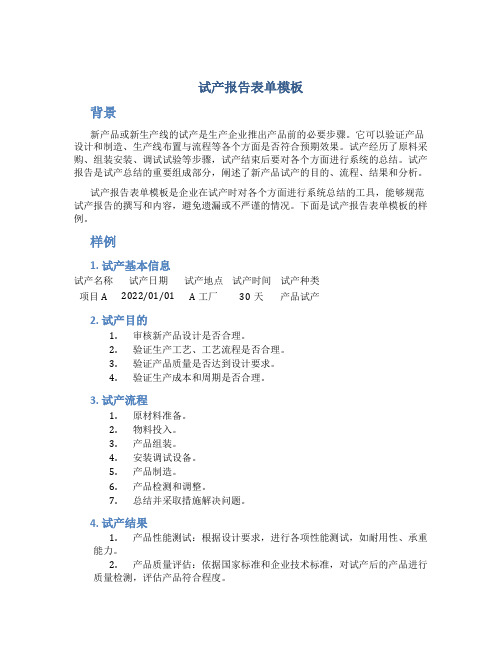

试产报告表单模板

试产报告表单模板背景新产品或新生产线的试产是生产企业推出产品前的必要步骤。

它可以验证产品设计和制造、生产线布置与流程等各个方面是否符合预期效果。

试产经历了原料采购、组装安装、调试试验等步骤,试产结束后要对各个方面进行系统的总结。

试产报告是试产总结的重要组成部分,阐述了新产品试产的目的、流程、结果和分析。

试产报告表单模板是企业在试产时对各个方面进行系统总结的工具,能够规范试产报告的撰写和内容,避免遗漏或不严谨的情况。

下面是试产报告表单模板的样例。

样例1. 试产基本信息试产名称试产日期试产地点试产时间试产种类项目A 2022/01/01 A工厂30天产品试产2. 试产目的1.审核新产品设计是否合理。

2.验证生产工艺、工艺流程是否合理。

3.验证产品质量是否达到设计要求。

4.验证生产成本和周期是否合理。

3. 试产流程1.原材料准备。

2.物料投入。

3.产品组装。

4.安装调试设备。

5.产品制造。

6.产品检测和调整。

7.总结并采取措施解决问题。

4. 试产结果1.产品性能测试:根据设计要求,进行各项性能测试,如耐用性、承重能力。

2.产品质量评估:依据国家标准和企业技术标准,对试产后的产品进行质量检测,评估产品符合程度。

3.生产效率:计算生产周期、生产成本,评估生产效率。

4.风险评估:评估新产品、新工艺、新材料等可研不确定的风险点,制定应对措施。

5. 试产分析1.试产效果分析:对本次试产的达成情况进行总结,包括达成目标、未达成目标的原因、分析问题的原因和提出解决方案。

2.产品设计分析:对产品设计方案进行分析,可能需要重新设计,如技术参数的修改、材料和工艺的变更等。

3.工艺流程分析:对生产过程进行分析,可能需要对生产工艺、工厂环境、设备要求等方面进行优化,以提高效率和质量。

总结试产报告表单模板能够规范试产报告的撰写和内容,对于生产企业而言,试产报告是不可或缺的一环。

它反映了企业的技术实力和生产能力,并为产品的正式上市提供了保障。