圆形落料模具设计说明书

落料模具课程设计

落料模具课程设计一、课程目标知识目标:1. 让学生掌握落料模具的基本结构、工作原理及其在工业生产中的应用;2. 了解落料模具的材料选择、设计要点和制造工艺;3. 掌握落料模具的安装、调试和维护方法。

技能目标:1. 培养学生运用CAD软件进行落料模具设计的能力;2. 提高学生实际操作落料模具加工设备,进行模具调试和维修的技能;3. 培养学生分析并解决落料模具使用过程中出现问题的能力。

情感态度价值观目标:1. 培养学生对落料模具设计和制造工作的兴趣,激发学生的学习热情;2. 培养学生严谨、细致的工作态度,提高学生的团队合作精神;3. 增强学生对我国制造业的认识,树立产业报国的信念。

课程性质:本课程为专业技术课程,结合理论与实际操作,注重培养学生的动手能力和解决实际问题的能力。

学生特点:学生处于高年级阶段,具备一定的专业基础知识,对模具设计与制造有一定了解,具备一定的自主学习能力和动手操作能力。

教学要求:教师应结合学生特点,采用讲授、实践操作和案例分析相结合的教学方法,引导学生主动参与,提高学生的实际操作能力和分析解决问题的能力。

通过本课程的学习,使学生达到上述课程目标,为将来的职业生涯打下坚实基础。

二、教学内容根据课程目标,本章节教学内容如下:1. 落料模具概述- 了解落料模具的分类、结构及其在工业生产中的应用。

- 教材章节:第一章 绪论2. 落料模具材料及设计要点- 学习落料模具常用材料及其性能,掌握材料选择原则。

- 掌握落料模具设计的基本要求、要点及注意事项。

- 教材章节:第二章 落料模具材料及设计3. 落料模具制造工艺- 学习落料模具的加工方法、制造流程及工艺参数。

- 教材章节:第三章 落料模具制造工艺4. 落料模具的安装、调试与维护- 掌握落料模具的安装方法、调试技巧及维护保养知识。

- 教材章节:第四章 落料模具的安装与调试5. 落料模具设计实践- 运用CAD软件进行落料模具设计,培养学生的实际操作能力。

圆片单工序落料模设计

一、设计任务二、零件工艺性分析2.1结构与尺寸分析2.2材料分析2.3精度分析三、冲裁工艺方案的确定四、确定模具总体结构方案4.1模具类型4.2操作与定位方式4.3卸料与出件方式4.4导向方式4.5模架类型及精度五、垫片冲压工艺计算5.1排样设计与计算5.2计算冲压力5.3计算模具压力中心5.4模具刃口尺寸计算六、垫片凸模和凹模主要零件的设计计算6.1凹模设计6.2固定板6.3垫板的设计6.4卸料板的设计6.5凸模设计6.6凸模的校核6.7模架设计6.8校核模具闭合高度6.9模柄的设计七、总结八、参考文献绪论冲压是使板料经分离或成型而得到制件的加工方法。

冲压利用冲压模具对板料进行加工。

常温下进行的板料冲压加工称为冷冲压。

模具是大批生产的工具,是工业生产的主要工艺装备,模具工业是国民经济的基础工业。

模具可保证冲压的尺寸精度,使产品质量稳定,而且在加工中不破坏产吕表面。

用模具生产零部件可以采用冶金厂大量生产的廉价的轧制钢板或钢带为坯料,且在生产中不需加热,具有生产效率高、质量好、重量轻、成本低且节约能源和原材料等一系列的优点,是其它加工方法所不能比拟的,使用模具已成为工业生产的重要手段和工艺发展方向。

现代的制造工业的发展和技术水平的提高,很大程度上取决于模具工业的发展。

目前,工业生产中普遍采用模具成型工艺方法,以提高警惕产品的生产率和质量。

一般压力机加工,一台普通压力机设备每分钟可生产零件几件到几十件,高速压力机生产率已达到每分钟数百件甚至上千件。

据不完全统计,飞机、汽车、拖拉机、电机、电器、仪器、仪表等产品;有60%左右的零件是用模具加工出来的;而自行车、手表、洗衣机、电冰箱及电风扇等轻工产品,有90%左右的零件是用模具加工出来的。

显而易见,模具作为一种专用的工艺装备,在生产中的决定性作用和重要地位渐为人们所共识。

模具的出现可以追溯到几千年前的陶器炼制和青铜器铸造,但其大规模应用却是随着现代工业的崛起而发展起来的。

圆筒件落料拉深冲压模具课程设计说明书DOC

课程设计课程名称材料成型工艺及设计题目名称圆筒件的模具设计专业班级材控112 学号33311227学生姓名张孝富指导教师聂信天夏荣霞徐秀英2014年 9 月 25日目录课程设计任务书 (2)产品图及设计说明 (2)序言 (3)第1章制件的工艺性分析 (4)1.1 圆筒件工艺性分析 (4)1.2 零件工艺方案的确定 (4)第2章工艺方案的制定及分析比较 (5)第3章圆筒形拉深件工艺计算 (6)3.1 工艺尺寸的计算 (6)3.2 拉深力的确定 (8)3.2.1首次拉深 (8)3.2.2第二次拉深 (9)3.2.3第三次拉深 (9)3.2.4第四次拉深 (9)3.2.5确定压力中心 (10)3.3 拉深模间隙 (10)3.4 凸凹模工作部分的尺寸及公差的确定 (10)3.4.1第一次拉深 (10)3.4.2第二次拉深 (10)3.4.3第三次拉深 (11)3.4.4第四次拉深 (11)3.5 落料拉深复合模其它工艺计算 (11)3.6 排样图设计及材料利用率计算 (12)3.7 压边的橡胶计算 (13) (14)3.8 卸料装置的设计 (14)3.8.1刚性卸料装置 (14)3.8.2弹性卸料装置 (14)3.8.3橡皮的选用 (15)3.8.4卸料板 (15)3.8.5推件装置 (15)3.8.6卸料螺钉第4章模具结构的确定 (16)4.1模具的形式 (16)4.1.1 正装式特点 (16)4.1.2 倒装式特点 (16)4.2 定位装置 (16)4.3 卸料装置 (16)4.3.1 条料的卸除 (16)4.3.2 工件的卸除 (16)4.4 导向零件 (16)4.5 模架 (16)4.5.1标准模架的选用 (17)第5章编写工艺卡片 (17)结束语 (18)参考文献 (19)课程设计任务书题目名称圆筒件的模具设计专业班级材控112姓名张孝富学号产品图及设计说明零件简图:如右图所示。

名称:圆筒生产批量:大批量材料:30钢材料厚度:0.5mm要求设计此工件的落料拉深模。

圆形落料模具设计说明书

序言落料模具可以制成圆形、长方形、多边形、和其他不规则形状的薄型零件,如果和其他冲压成形工艺配合,还可以制造形状极为复杂的零件。

用落料方法来制造薄型件,生产效率高,节省材料,零件的强度和刚度好,精度较高,其应用范围非常广泛。

因此,拉深在汽车、航空航天、国防、电器和电子等工业部门以及日用品生产中,都占据相当重要的地位。

本说明书在设计圆形落料件的模具方面,通过分析和计算,详细的叙述了零件的加工工艺流程,通过选择相应的标准件和压力机,完成落料模的实体设计,并且对零件的技术适用性和经济价值进行分析,较为全面的展现出圆形落料件模具的特点和优点。

本设计中圆形落料件的加工简单,技术要求较低,从而降低了生产成本,能够在实际应用中有很高的经济效益,因此也成为落料件中应用最广泛的零件之一。

本产品的主要用途:可以制件进行小加工,即可变成玩具。

具体加工为人工加工,沿着上图所示黑色直线剪裁,剪裁宽度为0.5mm。

加工完以后,磨掉零件的毛刺就可以了。

完成后就是小朋友可以玩的拼装玩具。

直径30.28mm够大,厚度0.5mm。

这样很安全,小朋友不会吞下去,也不会太锋利刮伤手。

1、零件工艺性分析1.1 零件图的分析落料零件的结构图见以下图1-1:图1-1 落料件结构简图该零件为标准圆形落料件,其结构简单,冲裁时冲裁变形区形成较正常的纺锤形,因此适合冲裁加工。

零件的圆外形直径d=30.28mm,厚度t=0.5mm,其厚度较小,可以考虑采取一次拉深成形的工艺进行加工。

拉深件圆角半径为R=2mm,相对于厚度t=0.5mm而言,圆角半径较大,有利于零件的成形,并且免去了整形工序。

冲裁件的内外形尺寸的经济公差精度一般在IT11级以下,落料件公差等级最好低于IT10级,当冲裁厚度小于2mm的金属板料,其断面粗糙度Ra一般可达12.5到3.2um2、零件工艺方案的确定2.1 排样方案的比较基于工件的基本功能和结构特征可知加工工序为落料。

其加工为冲裁加工。

阶梯圆桶落料拉深复合模具设计

摘要此次毕业设计是由蔡昀老师亲自指导,设计一副简单的复合模具,经过数个月的设计,基本完成此次设计的任务。

此副模具主要是阶梯圆筒形零件的设计,采用落料﹑拉深两道工序相结合的复合模,本人经查阅相关书籍﹑资料以队此副模具所用到的相关公式﹑数据做出了一个准确的依据。

此副模具的设计一共分为四章,和其他模具的设计一样,首先第一章是对零件进行了工艺分析,接着对工艺方案进行了比较,最终确定采用先落料拉深后切边的工艺方案,然后画工序图﹑经过计算选择冲压设备。

第二章是选择冲模类型以及结构形式,接着是一些模具设计的相关数据计算。

第三章是对模具凸模﹑凹模加工工艺过程以及加工工艺方案的确定,最后填写凸凹模加工工艺规程卡以及编制凸模数控加工程序。

第四章是设计总结﹑谢辞以及参考文献。

本人在设计过程中得到了其他同学的大力支持,并有蔡昀老师的息心指导,在此表示诚恳的感谢。

由于本人水平有限,此次设计难免还存在一些缺点和错误,恳请阅读者批评指正。

目录第1章冲压工艺设计 (1)1.1 零件的工艺分析 (1)1.2 制定冲压工艺方案 (3)1.3 画工序图 (4)1.4 初选冲压设备 (6)1.5编制冲压工艺卡 (8)第2章冲压模具设计 (10)2.1 冲模类型及结构形式 (10)2.2 模具设计计算 (10)第3章模具主要零件加工工艺设计 (14)3.1 制定凸凹模加工工艺过程 (14)3.2 填写凸凹模加工工艺规程卡 (16)3.3 编制凸模或凹模数控加工程序 (19)第4章设计总结 (21)致谢 (22)参考文献 (23)第1章 冲压工艺设计1.1 零件的工艺分析此零件形状为阶梯圆筒形件,需要采用落料,拉深,切边三道工序,通过计算确定拉深次数。

零件材料为10钢,根据参考文献[1]表1.4.1得:10钢的抗剪强度=210MPa 。

由此可见,其塑性较好,有较高的强度,适合于成形加工。

τ=260~440MPa 、抗拉强度σb =300~440MPa ﹑伸长率δ10=29%、屈服强度=210MPa 。

落料模具设计说明书

落料模具设计说明书1:引言本文档是落料模具设计的详细说明书,旨在提供给相关设计人员参考和指导,确保落料模具设计的准确性和可行性。

2:目的本文档的目的是对落料模具设计进行详细描述,包括设计原则、材料选择、结构设计、制造工艺等方面的要求,以满足产品生产工艺的需求。

3:设计原则3.1 准确性:模具设计应准确符合零部件的尺寸要求和工艺要求。

3.2 稳定性:模具结构应稳定可靠,能够承受长期使用和大量生产的压力。

3.3 经济性:模具设计应尽量减少材料浪费和成本,并提高生产效率和质量。

3.4 可维护性:模具设计应考虑到日常维护和维修的便利性,减少停机时间和维修成本。

4:材料选择4.1 模具底板:选用高强度、耐磨损的合金钢材料。

4.2 模具芯块:选用高温耐磨材料,如钨钢、钼钢等。

4.3 导向结构:选用具有良好耐蚀性和高强度的不锈钢材料。

4.4 填充物:选用表面光洁的塑料材料,以便于产品表面的成型和模具释放。

5:结构设计5.1 模具分型:根据产品形状和尺寸要求,进行合理的模具分型设计,以确保产品的精度和表面质量。

5.2 模具割线:根据产品特点和生产工艺要求,确定合理的割线位置和方式,以确保产品的成型效果和模具切割的便利性。

5.3 模具冷却系统:根据产品的复杂程度和注塑过程的需求,设计合理的冷却系统,以提高注塑效率和产品质量。

5.4 模具排气系统:考虑产品形状和材料的收缩性,设计合理的排气系统,以确保产品的成型完整性和表面质量。

6:制造工艺6.1 C加工:采用C数控机床进行模具的精密加工,以确保模具尺寸的精度和表面质量。

6.2 精细磨削:对模具芯块和导向结构进行精细磨削处理,以确保产品的精度和表面质量。

6.3 热处理:对模具底板进行适当的热处理,以提高其硬度和耐磨性。

6.4 组装调试:对模具各零部件进行组装和调试,确保模具的正常运行和产品的质量要求。

7:附件本文档涉及的附件包括:- 落料模具设计图纸- 落料模具材料清单- 落料模具加工工艺流程8:法律名词及注释- 模具:指用于工业生产中制造产品的工具或设备。

落料冲孔弯曲模说明书

环形铰链卡子模具设计摘要:本设计为环形铰链卡子模具设计和鼓形滚子挤压试验。

根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,即该工件需要落料-冲孔复合模和弯曲模来完成。

然后通过工艺设计计算,确定排样方式。

计算冲裁力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计、选用零部件,其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计或选取,对模具主要零件的加工工艺规程进行编制,对压力机进行校核,绘制模具总装图,及零件图,最终完成模具设计。

关键词:冲压、模具、凸模、凹模、凸凹模。

The Cold Stamping Die Design of a Ring Hinge BandsAbstract:The design is about the cold stamping die design of a Ring hinge bands and the extrusion trial of drum products. According to the size, materials, mass production of the produc , the first part is to analysis the process of the part . so the program of blanking process and die structure has been confirmed. As a results, blanking-punching composite mould and bending mould are used to produce the parts. Then based on the process design calculations, the stock layout design can be ensured. It is needed to carry on the blanking force and the center of pressure computation, according to which the press can be choosed. Calculating the punch and die cutting edge size and tolerances, then design and selection the parts of die. During the structural design, it is mainly about the design of the punch, die, punch and die, positioning parts, unloading and ejecting devices, mold, pressing equipment, fasteners, and so on. Press need to be checked, then draw the drawings and assembly drawings of parts, finally the design has been completed.Key words:stamping, mould, punch, die, punch and die,.目录第1章绪论 (1)1.1我国模具技术的现状 (1)1.2模具制造技术的发展趋势 (1)第2章冲压成形工艺分析和工艺方案的确定 (4)2.1 冲压的基本工序分类及模具类型的选择 (4)2.2 冲模设计与制造的程序 (5)2.3 零件的工艺性分析 (5)2.4 工艺方案的确定 (6)第3章主要工艺计算 (7)3.1 毛坯尺寸计算 (7)3.2 排样的设计与计算 (7)3.3冲模的压力中心的确定 (8)3.4.冲裁模尺寸及冲裁工艺力的计算 (9)3.4.1冲裁凸凹模间隙的确定 (9)3.4.2冲模的凸凹模刃口尺寸计算 (10)3.4.3 冲裁工艺力的计算 (10)3.4.4初选压力机 (11)3.5 弯曲模工作部分尺寸及弯曲力计算 (12)3.5.1 弯曲模工作部分尺寸计算 (12)3.5.2 弯曲力的计算 (12)第4章模具总体结构设计 (14)4.1 模具类型 (14)4.2 定位方式 (14)4.3 卸料与出件方式 (14)4.4 模架的类型 (14)第5章模具零部件设计 (15)5.1落料-冲孔复合模具 (15)5.1.1 冲孔凸模设计 (15)5.1.2 凹模设计 (15)5.1.3 凸凹模设计 (16)5.1.4 定位零件 (16)5.1.5 卸料及出件装置 (17)5.1.6 模柄 (17)5.1.7 模座 (17)5.1.8 导柱和导套 (17)5.2 弯曲模 (17)5.2.1 凸模 (17)5.2.2 凹模 (18)5.2.3 定位零件 (18)5.2.4 模柄 (19)5.2.5导柱和导套 (19)第6章压力机的校核 (20)6.1 公称压力 (20)6.2 滑块行程 (20)6.3 工作台面的尺寸 (21)6.4 滑块模柄孔尺寸 (21)6.5 闭合高度 (21)第7章模具主要零件加工工艺 (22)7.1 冲裁凸、凹模的技术要求 (22)7.2 凸模加工 (22)7.3 凹模加工 (23)第8章模具的装配 (24)8.1模具装配的特点和内容 (24)8.2模具的装配过程 (24)第9章总结 (26)参考文献 (27)致谢 (28)附录 1英文及翻译 (29)附录 2模具三维图 (36)第1章绪论1.1我国模具技术的现状模具作为工业生产的基础工艺装备,在汽车、能源、机械、信息、航空航天、国防工业和日常生活用品的生产中被广泛应用。

圆垫片模具设计说明书

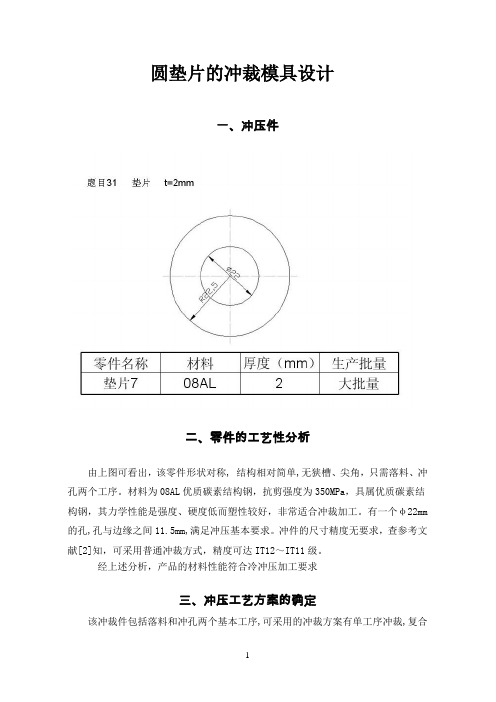

圆垫片的冲裁模具设计一、冲压件二、零件的工艺性分析由上图可看出,该零件形状对称, 结构相对简单,无狭槽、尖角,只需落料、冲孔两个工序。

材料为08AL优质碳素结构钢,抗剪强度为350MPa,具属优质碳素结构钢,其力学性能是强度、硬度低而塑性较好,非常适合冲裁加工。

有一个φ22mm 的孔,孔与边缘之间11.5mm,满足冲压基本要求。

冲件的尺寸精度无要求,查参考文献[2]知,可采用普通冲裁方式,精度可达IT12~IT11级。

经上述分析,产品的材料性能符合冷冲压加工要求三、冲压工艺方案的确定该冲裁件包括落料和冲孔两个基本工序,可采用的冲裁方案有单工序冲裁,复合冲裁和级进冲裁三种工艺方案。

方案一:先落料,后冲孔。

采用单工序模生产。

方案二:落料冲孔同时进行。

采用复合模生产。

方案三:先冲孔,后落料。

采用级进模生产。

各方案的特点及比较如下。

方案一:模具结构简单,制造方便,但需要两道工序,两幅模具,成本相对较高,生产效率低。

在第一道工序完成后,进入第一道工序必然会增大误差,使工件精度、质量降低,达不到所需的要求,故不选此方案。

方案二:若采用复合冲,可以得出冲件的精度和平直度较好,生产率较高,凸凹模最小壁厚为11.5mm,故采用复合模生产。

方案三:大批量生产、冲裁精度较高,冲裁件孔与孔、孔与边缘尺寸较小时使用,计算该件的最小壁厚为 11.5mm,没必要用级进模。

综上所述可选方案二复合模。

四、冲压模具整体结构设计4.1 模具类型根据零件的冲裁工艺方案,采用正装式复合模,得到平整度较好的工件。

4.2 导向与定位方式导向形式:滑动导柱导套导向定位方式:该模具采用的是条料,板料定位靠导料销和弹簧弹顶的活动挡料销完成,导料销控制条料的送进方向,挡料销控制条料的送进步距。

4.3 卸料与出件方式凸模与凸凹模冲孔,冲孔废料由顶杆顶出;凸凹模和落料凹模落料,利用推件块将制件顶出。

4.4模架类型及精度该模具采用中间导柱模架,以凹模周界尺寸为依据,选择模架规格。

落料拉深冲孔复合模具设计说明书 (2) 精品

落料拉深冲孔复合模具设计说明书目录1.零件冲压工艺分析 (3)1.1 制件介绍 (3)1.2产品结构形状分析 (4)1.3 产品尺寸精度、粗糙度、断面质量分析 (4)2.零件冲压工艺方案的确定 (4)2.1冲压方案 (5)2.2各工艺方案特点分析 (5)2.3工艺方案的确定 (5)3.冲模结构的确定 (5)3.1模具的结构形式 (5)3.2模具结构的选择 (6)4.零件冲压工艺计算 (6)4.1零件毛坯尺寸计算 (6)4.2排样 (7)4.3拉深工序的拉深次数和拉深系数的确定 (8)4.4冲裁力、拉伸力的计算 (8)4.5拉伸间隙的计算 (9)4.7计算模具刃口尺寸 (10)5.模具结构设计与相关校核 (11)5.1模架的设计 (11)5.2冲孔凸模结构设计与校核 (13)5.3冲孔凹模的结构设计 (14)5.4落料凸模结构设计 (15)5.5落料凹模结构设计 (16)6模具结构简图 (16)参考文献 (17)1.零件冲压工艺分析1.1 制件介绍零件名称:底材料: 20-81厚度: t=1.75mm批量:大批量零件如下图:图11.2产品结构形状分析图 1 产品结构形状分析由图 1 可知,产品为圆片落料、无凸缘筒形件拉深、圆片冲孔,产品结构简单对称,中间孔孔壁与制件直壁之间的距离较远,直接冲孔不会影响零件外形。

然而周边六孔孔壁余制件直壁之间的距离L不满足L≥(R+0.5t) 要求。

因此,对这六个孔得加工不能在模具上加工,而是要采取另外的钻孔来完成。

(R为之间拉深圆角半径值取3;t为零件材料厚度值取1.75)1.3 产品尺寸精度、粗糙度、断面质量分析(1)尺寸精度零件的标注公差均为给定,故默认零件精度为IT14级。

一般的冲压均能满足要求,模具的精度要求应为IT11级。

(2)冲裁剪断面质量板料厚度1.75,查【2】第44页表3-4,生产时毛刺允许高度为≤0.15,本产品在断面质量和毛刺高度上没有严格的要求,所以只要模具精度达到一定要求,冲裁件的断面质量可以保证。

落料—拉深复合冲压模具课程设计【完整版】

落料—拉深复合冲压模具课程设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)零件简图:如右图所示生产批量:大批量材料:08钢材料厚度:2mm1.冲压件工艺性分析该工件属于典型圆筒形件拉深,形状简单对称。

所有尺寸均为自由公差,尺寸容易保证。

高度尺寸91mm可在拉深后采用修边到达要求。

2.冲压工艺方案确实定该工件包括落料、拉深两个根本工序。

可有以下三种工艺方案:方案一:先落料,后拉深。

采用单工序模生产。

方案二:落料—拉深复合冲压。

采用复合模生产。

方案三:拉深级进冲压。

采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,生产效率低,难以满足该工件大批量生产的要求。

方案二只需一副模具,生产效率较高,尺管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案三也只需一副模具,生产效率高,但模具结构比拟复杂,送进操后不方便,加之工件尺寸偏大。

通过对上述三种方案的分析比拟,该件假设能一次拉深,那么其冲压生产采用方案二为佳。

3.主要设计计算(1)毛坯尺寸计算根据外表积相等原那么,用解析法求该零件的毛坯直径DD=√ ̄〔d2* d2+4*d2H-1.72rd2-0.56r*r〕D=√ ̄(160*160+4*160*91-1.72*12*160-0.56*12*12)D=283.65 mm(2)排样及相关计算采用有废料直排的排样方式,相关如下示冲裁件面积A=∏*D*D/4=∏=63159平方毫米条料宽度B=D+2a+C=283.65+2*1.8+1=288.25 mma——侧搭边值,查冲压教程表得最小侧搭边值a=1.8mmc——导料板与最宽条料之间的间隙,其最小值查冲压教程表得c=1步距s=D+a=283.65+1.5=285.15 mm式中a1——工件间搭边值,查冲压教程表得a1=1.5mm一个步进距的材料利用率∩=A/BS*100℅∩℅∩=76.8℅式中:A——一个步距内冲裁件的实际面积B———条料宽度S———步距〔3〕成形次数确实定该工件为简单圆筒形拉深件,求出拉深相对高度H/h=91/160=0.57。

圆筒件落料拉深冲压模具课程设计说明书解读

课程设计课程名称材料成型工艺及设计题目名称圆筒件的模具设计专业班级材控112 学号33311227学生姓名张孝富指导教师聂信天夏荣霞徐秀英2014年 9 月 25日目录课程设计任务书 (3)产品图及设计说明 (3)序言 (4)第1章制件的工艺性分析 (5)1.1 圆筒件工艺性分析 (5)1.2 零件工艺方案的确定 (5)第2章工艺方案的制定及分析比较 (6)第3章圆筒形拉深件工艺计算 (7)3.1 工艺尺寸的计算 (7)3.2 拉深力的确定 (9)3.2.1首次拉深 (9)3.2.2第二次拉深 (10)3.2.3第三次拉深 (10)3.2.4第四次拉深 (10)3.2.5确定压力中心 (11)3.3 拉深模间隙 (11)3.4 凸凹模工作部分的尺寸及公差的确定 (11)3.4.1第一次拉深 (11)3.4.2第二次拉深 (11)3.4.3第三次拉深 (12)3.4.4第四次拉深 (12)3.5 落料拉深复合模其它工艺计算 (12)3.6 排样图设计及材料利用率计算 (13)3.7 压边的橡胶计算 (14) (15)3.8 卸料装置的设计 (15)3.8.1刚性卸料装置 (15)3.8.2弹性卸料装置 (15)3.8.3橡皮的选用 (16)3.8.4卸料板 (16)3.8.5推件装置 (16)3.8.6卸料螺钉第4章模具结构的确定 (17)4.1模具的形式 (17)4.1.1 正装式特点 (17)4.1.2 倒装式特点 (17)4.2 定位装置 (17)4.3 卸料装置 (17)4.3.1 条料的卸除 (17)4.3.2 工件的卸除 (17)4.4 导向零件 (17)4.5 模架 (17)4.5.1标准模架的选用 (18)第5章编写工艺卡片 (18)结束语 (19)参考文献 (20)课程设计任务书题目名称圆筒件的模具设计专业班级材控112姓名张孝富学号33311227产品图及设计说明零件简图:如右图所示。

无凸缘圆筒形件的落料——拉深复合模具设计

无凸缘圆筒形件的落料——拉深复合模具设计绪论毕业设计是为了模具设计与制造专业学生在学完基础理论课、技术基础课和专业课的基础上,所设置的一个重要环节。

目的就是为了运用我们所学课程的理论和生产实际知识,进行一次模具设计的实际训练,从而培养和提高我们独立工作的能力。

冲压模具设计通过收集资料、工艺分析、工艺计算、确定冲模的结构设计,各个零部件的设计、绘制模具总装配图、零件图,最后完善和书写设计说明书,终于完成整个的设计过程。

目前,我国冲压技术与先进工业发达国家相比还有一定差距,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距。

导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。

随着科学技术的不断进步和工业生产的迅速发展,冲压加工作为现代工业领域内重要的生产手段之一,更加体现出其特有的优越性。

在现代工业生产中,由于市场竞争日益激烈,产品性能和质量要求越来越高,更新换代的速度越来越快,冲压产品正朝着复杂化、多样化、高性能、高质量方向发展,模具也正朝着复杂化、高效率、长寿命方向发展。

一、冲压成形理论及冲压工艺加强冲压变形基础理论的研究,以提供更加准确、实用、方便的计算方法,正确地确定冲压工艺参数和模具工作部分的几何形状和尺寸,解决冲压变形中出现的各种实际问题,进一步提高冲压件的质量。

研究和推广采用新工艺,如精冲工艺、软模成形工艺、高能高速成形工艺、超塑性成形工艺以及其他高效经济的成形工艺等,进一步提高冲压技术水平。

二、模具先进制造工艺及设备模具制造技术现代化是模具工业发展的基础。

计算机技术、信息技术、自动化技术等先进技术正在不断向传统制造技术渗透、交叉、融合,形成先进制造技术。

模具先进制造技术主要体现如下方面:1.高速铣削加工普通铣削加工采用低的进给速度和大的切削参数,而高速铣削加工则采用高的进给速度和小的切削参数。

落料-冲孔冲压工艺及模具设计说明书

落料-冲孔冲压工艺及模具设计目录第一章零件设计任务....................................................................................................................... 第二章冲裁件的工艺分析...............................................................................................................2.1工件材料...............................................................................................................................2.2工件结构形状.......................................................................................................................2.3工件尺寸精度....................................................................................................................... 第三章冲裁工艺方案....................................................................................................................... 第四章模具结构形式的选择...........................................................................................................4.1模具的类型的选择...............................................................................................................4.2卸料装置...............................................................................................................................4.2.1.条料的卸除 ..........................................................................................................4.2.2卸料方式 ..........................................................................................................................4.3定位装置...............................................................................................................................4.3.1.送料形式.................................................................................................................4.3.2.定位零件:.............................................................................................................4.4.模架类型及精度...................................................................................................................4.4.1.模架.........................................................................................................................4.4.2.精度............................................................................................................................ 第五章冲压工艺计算:...................................................................................................................5.1.排样....................................................................................................................................5.1.1.排样方案分析.........................................................................................................5.1.2.计算条料宽度.....................................................................................................5.1.3.确定布距:.............................................................................................................5.1.4.计算材料利用率.....................................................................................................5.2.冲压力计算.....................................................................................................................5.2.1.冲裁力计算.............................................................................................................5.2.2.卸料力、顶件力的计算.........................................................................................5.3.压力中心的计算................................................................................................................5.4.模具工作部分尺寸及公差................................................................................................5.4.1.落料凸凹模尺寸.....................................................................................................5.4.2.冲孔凸凹模尺寸..................................................................................................... 第六章主要零部件设计.................................................................................................................6.1.凹模的设计........................................................................................................................6.2.凸模的设计........................................................................................................................6.2.1.冲孔凸模:................................................................................................................6.2.2.落料凸模....................................................................................................................6.2.3.凸模的校核:.........................................................................................................6.3.固定板的设计....................................................................................................................6.3.1.凸模固定板: ...............................................................................................................6.4.模架以及其他零部件的选用............................................................................................ 第7章校核模具闭合高度及压力机有关参数...............................................................................7.1 校核模具闭合高度..............................................................................................................7.2 冲压设备的选定.................................................................................................................. 第8章设计并绘制模具总装图及选取标准件............................................................................... 第9章结论..................................................................................................................................... 第10章参考资料……………………………………………………………………………第一章零件设计任务材料为ST12,材料厚度为2mm,大批生产。

落料模具的设计说明书

摘要冲压模具在实际工业生产中应用广泛。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本设计进行了落料模具的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用使用固定挡料销。

模具的落料凸模用固定板固定,便于调整间隙;落料凹模则采用整体固定板固定。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高了加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

关键词:冲压;模具;制造;模具设计;冲裁;落料AbstractPunching die has been idely used in industrial production.In the traditional With the development of the science and technology nowadays,the use of punching die in the industial production gain more attention, and be used in the industrial production more and more.Self-acting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.The design of the blanking composite modulus design. This paper briefly outlined the Stamping Die current development status and trends. The product of a detailed analysis and the identification process. Stamping die design in accordance with the general steps to calculate and design the sets on the main mold parts such as : punch and die. Punch plate plate Die plate and dump plates I. feet behind the sales marketing and other derivative is. Die-standard model planes to choose a suitable stamping equipment. Design work on the parts and specifications will press for the necessary checking calculation. In addition the die block used only with marketing materials and Crook block behind the marketing materials. Punch and Die blanking punch were different plate fixed to facilitate adjustment gap; Punch and Die blanking die is used overall fixed plate. Blanking punch contents is a derivative sales and guarantee the workpiece and the shape of the holes in the relative position accurately improve processing accuracy. So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.Key word: punching;die;manufacture;die design;punching;blanking目录摘要 (I)Abstract................................................................................................ I I 1 绪论 (1)1.1冲压模具行业发展现状 (1)1.2冲压模具制造技术发展趋势 (2)1.3冲压工艺的基本知识 (4)1.4冲裁变形分析 (5)1.4.2冲裁时板料的变形过程 (7)1.4.3冲裁件断面质量及其影响因素 (8)2落料模具的冲压工艺性分析 (12)2.1冲压工艺规程 (12)2.2设计题目 (15)2.3冲压件工艺计算 (15)2.4模具工艺方案的确定 (15)3落料模具的工艺计算 (17)3.1排样设计 (17)3.2压力与压力中心计算 (18)3.2.1冲压力 (18)3.2.2 卸料力 (18)3.2.3推件力 (18)3.2.4模具总冲压力 (19)3.3压力中心 (19)3.4作零件刃口尺寸计算 (20)3.4.1刃口尺寸计算原则 (21)3.4.2刃口尺寸计算 (21)3.5冲床选用 (21)3.5.1冲压设备的选择原则 (21)3.5.2压力机的选择 (23)4主要零部件的结构设计 (24)4.1工作部分零件 (24)4.1.1凸模的结构形式和紧固联结方式 (24)4.1.2凹模的结构形式设计及固定形式的选择 (25)4.2定位零件 (27)4.2.1挡料销的选择 (27)4.2.2导料销的选择 (28)4.3卸料装置 (28)4.3.1卸料装置中关系尺寸的计算 (29)4.3.2 卸料弹簧的选用 (30)4.4导向零件 (31)4.5夹持及支持零件 (33)4.5.1模座的选择 (33)4.5.2模具闭合高度计算 (33)5典型零件的加工工艺编制 (34)5.1落料凹模加工工艺过程 (34)5.2落料凸模加工工艺过程 (35)5.3凸模座加工工艺过程 (36)5.4凸模压板加工工艺过程 (37)5.5卸料板加工工艺过程 (38)5.6上模座加工工艺过程 (39)5.7下模座加工工艺过程 (40)参考文献 (41)致谢 (42)附录 (44)1 绪论1.1冲压模具行业发展现状改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

圆形落料模具设计说明书

圆形落料模具设计说明书范本:圆形落料模具设计说明书1. 简介本文档是关于圆形落料模具设计的详细说明书。

该设计旨在提供一个高效、可靠、精确的圆形落料模具方案,以满足客户的需求。

2. 设计目标圆形落料模具的设计目标如下:- 实现圆形工件的精确落料;- 提供高效的落料工艺流程;- 保证模具的耐用性和可靠性。

3. 设计规范根据客户需求和相关标准,圆形落料模具的设计需要满足以下规范:- 圆形工件的直径范围:XXX mm - XXX mm;- 落料精度:+/- XXX mm;- 落料速度:XXX m/s;- 使用材料:XXX。

4. 模具结构圆形落料模具的结构包括以下部分:- 模具底座:提供稳定的支撑和定位功能;- 落料刀具:负责切削工作,并实现精确的落料形状;- 夹具系统:用于固定工件,确保工件的稳定性;- 控制系统:对模具的运行进行控制和监测。

5. 模具制造工艺圆形落料模具的制造工艺如下:- 设计模具结构;- 制定模具制造方案;- 材料采购;- 数控加工模具零件;- 模具零件装配;- 进行调试和测试。

6. 模具使用与维护为确保圆形落料模具的正常使用和延长使用寿命,建议进行以下操作:- 定期检查模具零部件的磨损情况;- 使用合适的冷却润滑剂以减少摩擦和磨损;- 保持模具清洁并进行定期润滑;- 如果发现模具有异常情况,请立即停止使用并进行维修。

附件:1. 模具设计图纸2. 模具制造工艺流程图3. 模具调试和测试报告法律名词及注释:- 模具:指用于制造工件的工具或器具。

- 落料:指通过切割、剪断等方式将材料切割成所需形状和尺寸的过程。

- 数控加工:指通过计算机控制数控机床进行加工的方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆形落料模具设计说明书

正文:

一、设计目的

圆形落料模具是用于在加工过程中将工件按照特定形状切割的工具。

本设计说明书的目的是为了提供一个详细的设计方案,使得圆形落料模具能够高效、精确地完成工件的切割任务。

二、设计要求

1、切割精度要求:±0.1mm

2、切割材料:钢材

3、切割工件形状:圆形

4、切割工件直径范围.100mm - 200mm

5、使用寿命要求:不少于10000次切割

三、设计方案

1、模具整体设计

1.1 模具材料选择:优质合金钢

1.2 模具形状:圆筒形

1.3 模具尺寸:根据切割工件直径范围确定,确保工件能够完全适配。

1.4 模具表面处理:热处理,提高模具硬度和耐磨性。

2、切割刃设计

2.1 切割刃形状:圆环形

2.2 切割刃材料:高速切割钢

2.3 切割刃数量:根据切割精度和工件直径范围确定,确保切割能够均匀且精确。

3、切割力传递设计

3.1 传递结构:采用齿轮传动结构,确保切割力能够均匀传递。

3.2 传递元件材料:优质合金钢

3.3 传递元件尺寸:根据切割力大小和工件直径范围确定,确保传递能够稳定可靠。

四、附件

1、设计图纸:包括整体设计图、切割刃图、传递结构图等。

2、材料清单:包括模具材料、切割刃材料、传递元件材料等清单。

五、法律名词及注释

1、圆形落料模具:用于切割圆形工件的工具。

2、切割精度:指模具切割工件时的误差范围。

3、高速切割钢:一种具有高硬度和耐磨性的切割刃材料。

4、传递结构:指模具中用于传递切割力的结构。

5、齿轮传动结构:一种常用的力传递结构,通过齿轮的嵌合实现力的传递。