悬架主要参数的确定

悬架主要参数的确定

悬架主要参数的确定悬架结构形式的选择汽车的悬架主要有独⽴悬架和⾮独⽴悬架,独⽴悬架的结构特点是,左右车轮通过各⾃的悬架与车架连接;⾮独⽴悬架的结构特点是,左右车轮⽤⼀根整体轴连接,再经过悬架与车架连接。

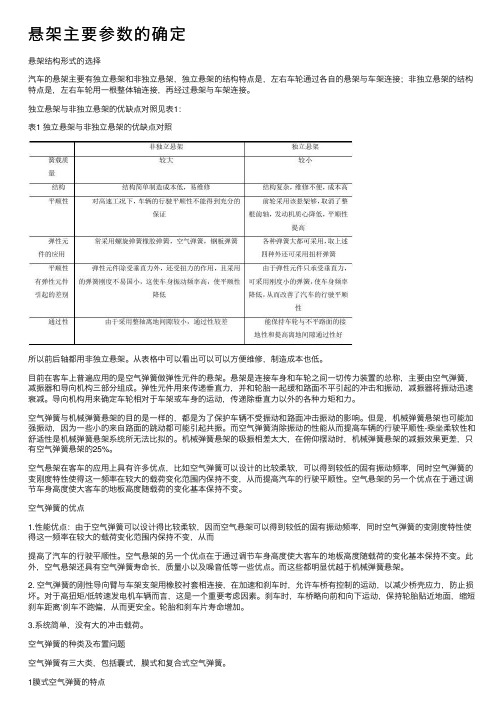

独⽴悬架与⾮独⽴悬架的优缺点对照见表1:表1 独⽴悬架与⾮独⽴悬架的优缺点对照所以前后轴都⽤⾮独⽴悬架。

从表格中可以看出可以可以⽅便维修,制造成本也低。

⽬前在客车上普遍应⽤的是空⽓弹簧做弹性元件的悬架。

悬架是连接车⾝和车轮之间⼀切传⼒装置的总称,主要由空⽓弹簧,减振器和导向机构三部分组成。

弹性元件⽤来传递垂直⼒,并和轮胎⼀起缓和路⾯不平引起的冲击和振动,减振器将振动迅速衰减。

导向机构⽤来确定车轮相对于车架或车⾝的运动,传递除垂直⼒以外的各种⼒矩和⼒。

空⽓弹簧与机械弹簧悬架的⽬的是⼀样的,都是为了保护车辆不受振动和路⾯冲击振动的影响。

但是,机械弹簧悬架也可能加强振动,因为⼀些⼩的来⾃路⾯的跳动都可能引起共振。

⽽空⽓弹簧消除振动的性能从⽽提⾼车辆的⾏驶平顺性-乘坐柔软性和舒适性是机械弹簧悬架系统所⽆法⽐拟的。

机械弹簧悬架的吸振相差太⼤,在俯仰摆动时,机械弹簧悬架的减振效果更差,只有空⽓弹簧悬架的25%。

空⽓悬架在客车的应⽤上具有许多优点,⽐如空⽓弹簧可以设计的⽐较柔软,可以得到较低的固有振动频率,同时空⽓弹簧的变刚度特性使得这⼀频率在较⼤的载荷变化范围内保持不变,从⽽提⾼汽车的⾏驶平顺性。

空⽓悬架的另⼀个优点在于通过调节车⾝⾼度使⼤客车的地板⾼度随载荷的变化基本保持不变。

空⽓弹簧的优点1.性能优点:由于空⽓弹簧可以设计得⽐较柔软,因⽽空⽓悬架可以得到较低的固有振动频率,同时空⽓弹簧的变刚度特性使得这⼀频率在较⼤的载荷变化范围内保持不变,从⽽提⾼了汽车的⾏驶平顺性。

空⽓悬架的另⼀个优点在于通过调节车⾝⾼度使⼤客车的地板⾼度随载荷的变化基本保持不变。

此外,空⽓悬架还具有空⽓弹簧寿命长,质量⼩以及噪⾳低等⼀些优点。

重型牵引车悬架主要参数的匹配设计

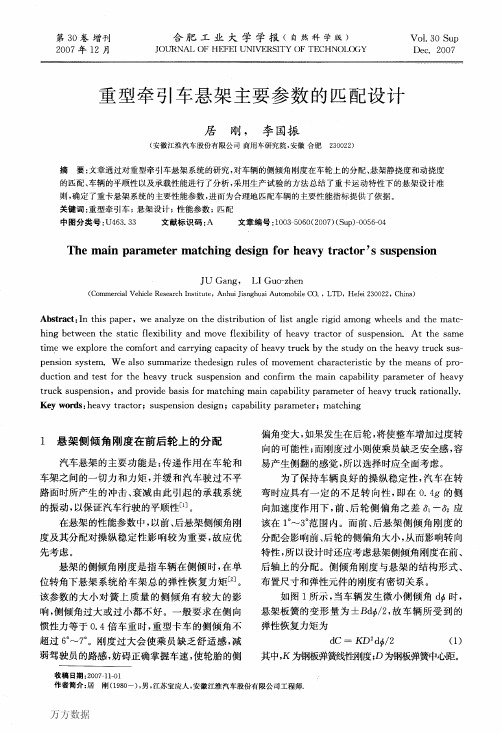

增刊居刚,等:重型牵引车悬架主要参数的匹配设计57D2圈1利用等效弹簧概念计算悬架侧倾角刚度悬架侧倾角刚度为C—KD2/2(2)由此可知,若已知悬架的线刚度和板簧中心距即可算出该悬架的侧倾角刚度。

当有些车辆使用路况较差,工作情形比较恶劣时,如重卡工程自卸车上还会装有横向稳定杆,用类似的方法也可求出其侧倾角刚度。

如图2所示,其中图2a为未加装横向稳定杆的悬架,图2b为加装稳定杆的悬架。

未加横向稳定杆时,悬架的侧倾角刚度为:2.36×109N/ram,安装横向稳定杆之后,悬架的侧倾角刚度为3.12×109N/mm。

由此可见,加装横向稳定杆之后,悬架的角刚度得到了显著的提高。

图2后悬梁是否加装稳足杆装置图目前,国际上有很多重卡产品在前悬架中也增加了横向稳定杆系统,这样做的好处是可以降低前钢板弹簧的刚度,以提高整车的平顺性而同时也不减少悬架的侧倾角刚度,使得整车的操纵稳定性仍然得到了很好的保持。

重型牵引车前悬架上没有加装横向稳定杆,是由于前钢板弹簧的线刚度K已经很大了,足以保证侧倾角刚度及操纵稳定性。

但正因为此,故重型牵引车的平顺性受到了很大的影响,随着对平顺性的逐渐改善,钢板弹簧刚度的逐渐降低,也将在前悬架中增加横向稳定杆结构。

前、后悬架的侧倾角刚度的匹配对转向特性有一定影响,当汽车转弯时,整车所受侧向惯性力作用在汽车质心上,会造成使车身产生侧倾角西的侧倾力矩M。

,此侧倾力矩可分解为前、后轴上方的侧倾力矩舰。

和地,三者关系为尬一M。

,+M。

z;但前、后轴所分配到的侧倾力矩与前、后轴的侧倾角刚度成正比,因此可认为车身的侧倾角是前后一致的,即成如下比例声一丝C一鲁一鲁(3)其中,C、C,和C2分别是整车的侧倾角刚度和前、后悬架的侧倾角刚度。

由(3)式可知,如果哪根轴上悬架的侧倾角刚度大,哪根轴上的侧倾力矩及其造成的左右轮的负荷转移也就大,这种负荷转移又会影响到轮胎的侧偏角。

同时,当左右轮胎由于侧向力的影响,使其承受的载荷偏离额定载荷时,将会导致其侧偏角增大,整轴平均侧偏角也将增大,而且悬架的侧倾角刚度越大,车轮负荷转移值越大,整轴平均侧倾角增长得越多。

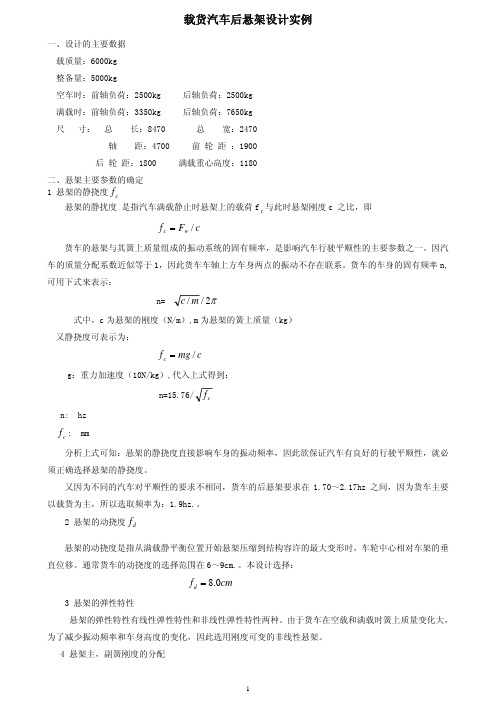

载货汽车后悬架设计实例

三、弹性元件的设计 1 钢板弹簧的布置方案选择

布置形式为对称纵置式钢板弹簧。

2 钢板弹簧主要参数的确定

已知满载静止时负荷 G2 =7650kg。簧下部分荷重 GZ 2 = 442kg ,由此可计算出单个钢板弹簧的载荷:

FW

=

G2

− GZ2 2

g

=

7650 − 442 ×10 = 36040N 。 2

Czm =2844N/cm

与设计值 cm =2747N/cm 相差不大,基本满足主簧刚度要求。

(2)副簧刚度的验算:

k

1

2

3

4

ak +1 = l1 − lk +1

如果用有效长度,即 l1' = (l1 − 0.5kS ) 代入上式,求得的刚度值为钢板弹簧总成的夹紧刚度 cz 。

(1)主簧刚度的验算:

K

1

2

3

4

5

6

7

ak+1 = l1 − lk +1 (cm) 0

5.58

11.15

16.73

22.3

27.88

33.46

K

8

9

10

11

12

13

ak+1 = l1 − lk +1 (cm) 39.03

4

×10

=

36040 N

Fa + Fm = FW

(4-9)

式中 Fa 为副簧簧上质量, Fm 为主簧簧上质量。

单个钢板弹簧空载载时簧上质量:

F0

=

G2

− 后桥重 − 簧重 − 轮重 2

g

=

2500 − 200 − 50 − 48 × 4 ×10 2

悬架主要参数的确定

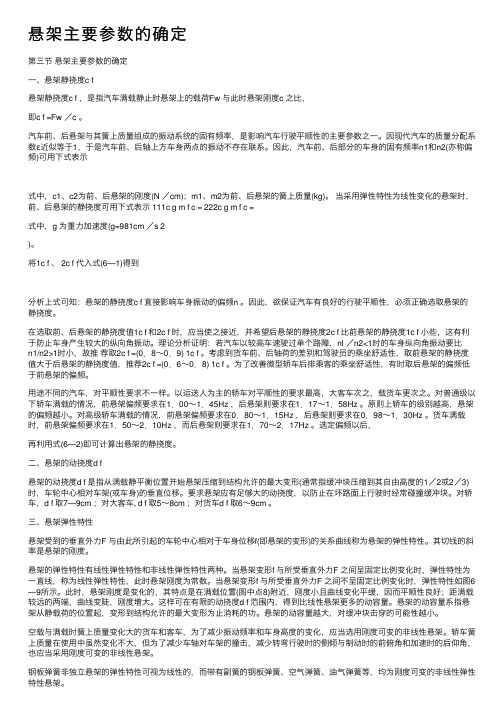

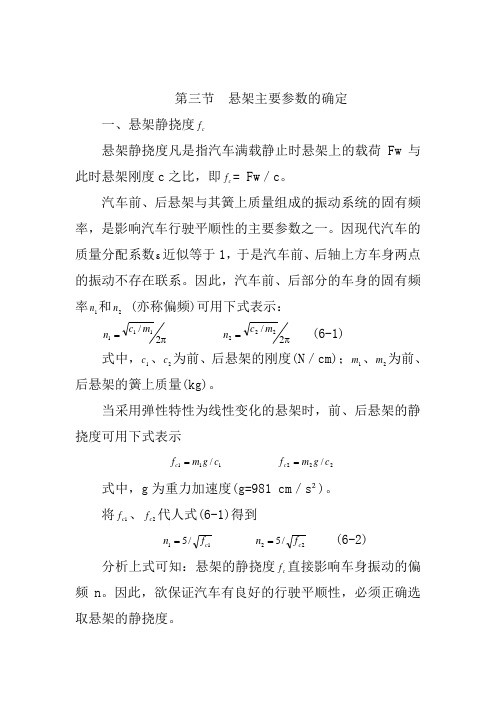

悬架主要参数的确定第三节悬架主要参数的确定⼀、悬架静挠度c f悬架静挠度c f ,是指汽车满载静⽌时悬架上的载荷Fw 与此时悬架刚度c 之⽐,即c f =Fw /c 。

汽车前、后悬架与其簧上质量组成的振动系统的固有频率,是影响汽车⾏驶平顺性的主要参数之⼀。

因现代汽车的质量分配系数ε近似等于1,于是汽车前、后轴上⽅车⾝两点的振动不存在联系。

因此,汽车前、后部分的车⾝的固有频率n1和n2(亦称偏频)可⽤下式表⽰式中,c1、c2为前、后悬架的刚度(N /cm);m1、m2为前、后悬架的簧上质量(kg)。

当采⽤弹性特性为线性变化的悬架时,前、后悬架的静挠度可⽤下式表⽰ 111c g m f c = 222c g m f c =式中,g 为重⼒加速度(g=981cm /s 2)。

将1c f 、 2c f 代⼊式(6—1)得到分析上式可知:悬架的静挠度c f 直接影响车⾝振动的偏频n 。

因此,欲保证汽车有良好的⾏驶平顺性,必须正确选取悬架的静挠度。

在选取前、后悬架的静挠度值1c f 和2c f 时,应当使之接近,并希望后悬架的静挠度2c f ⽐前悬架的静挠度1c f ⼩些,这有利于防⽌车⾝产⽣较⼤的纵向⾓振动。

理论分析证明:若汽车以较⾼车速驶过单个路障,nl /n2<1时的车⾝纵向⾓振动要⽐n1/n2>1时⼩,故推荐取2c f =(0.8~0.9) 1c f 。

考虑到货车前、后轴荷的差别和驾驶员的乘坐舒适性,取前悬架的静挠度值⼤于后悬架的静挠度值,推荐2c f =(0.6~0.8) 1c f 。

为了改善微型轿车后排乘客的乘坐舒适性,有时取后悬架的偏频低于前悬架的偏频。

⽤途不同的汽车,对平顺性要求不⼀样。

以运送⼈为主的轿车对平顺性的要求最⾼,⼤客车次之,载货车更次之。

对普通级以下轿车满载的情况,前悬架偏频要求在1.00~1.45Hz ,后悬架则要求在1.17~1.58Hz 。

原则上轿车的级别越⾼,悬架的偏频越⼩。

毕业设计--轻型载货汽车悬架的设计

轻型载货汽车悬架的设计摘要:汽车悬架是汽车的车架与车桥或车轮之间的一切传力连接装置的总称。

其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动,以保证汽车能平顺地行驶。

本次设计主要是1.5t货车的悬架设计。

参照力帆LFJ3048的基本参数,根据载货汽车悬架系统的要求,设计出符合国家标准的悬架系统。

悬架的设计主要是通过汽车主要的质量参数的分析,初步制定悬架系统的结构方案。

本设计的弹性元件选择钢板弹簧,经过设计计算确定钢板弹簧的主要尺寸和结构形式。

通过数据的论证确定悬架的结构方案与主要参数,利用计算机绘制图纸。

在设计过程中即要考虑设计的合理性,同时还要考虑结构简单、成本低等因素。

通过计算得出的数据表明此次设计的悬架系统符合设计要求。

关键词:1.5T货车;悬架设计;钢板弹簧Dgsign carry cargo car of light tack suspensionZhaowei(Vehicle Engineering 2009, Southwest Forestry University, Kunming Yunnan, 650224)Abstract:Automotive suspension is the frame and wheel axle or between all the force of the floorboard of the connected device, Its role is to transfer function between the wheel and the frame of torsional force and force.It is buffered by the uneven pavement on the body and chassis of impact, resulting in reduced vibration, to ensure that the car can run smoothly. The design is mainly 1.5t truck suspension design. My design is based Lifan LFJ3048 basic paramete, According to the requirements of truck suspension systems, suspension systems designed in line with national standard.Suspension design is mainly through the analysis of the main quality parameters of the car, and determine the structure of the original suspension system solutions.Select the leaf spring elastic element, has been calculated to determine the size and structure of the main leaf spring. Through the data to calculate and determine the structure scheme and main parameters of suspension,and using computer drawing drawings .In the design process is to consider the rationality of the design should also consider the simple, low cost factors.Through the calculated data show that suspension system meet the design requirements.Key words:1.5T truck;suspension design;plate sping目录摘要 (I)Abstract (II)1概述 (1)1.1 悬架的功用和组成 (1)1.2悬架结构形式的分析 (2)1.3悬架的设计方案 (4)2 悬架基本参数的确定 (5)2.1固有频率 (5)2.2悬架的静挠度 (5)2.3悬架的动挠度 (6)2.4悬架的刚度 (6)2.5悬架弹性特性 (6)2.6后悬架主、副簧刚度的分配 (7)3 钢板弹簧的设计 (9)3.1钢板弹簧结构选择 (9)3.2钢板弹簧主要参数的选择 (9)3.2.1单个钢板弹簧承受的载荷 (9)3.2.2满载弧高 (10)3.2.3钢板弹簧长度L的确定 (10)3.2.4钢板弹簧片数n及厚度h的选择 (12)3.2.5钢板断面尺寸形状的确定 (12)3.2.6钢板弹簧各片长度的确定 (12)3.3 钢板弹簧的刚度验算 (15)3.4钢板弹簧总成在自由状态下的弧高及曲率半径计算 (17)H (17)3.4.1钢板弹簧总成在自由状态下的弧高3.4.2钢板弹簧各片自由状态下曲率半径的确定 (18)3.4.3弹簧的弧高 (21)3.4.4钢板弹簧总成弧高的验算 (21)3.5钢板弹簧的强度验算 (22)3.6钢板弹簧中心螺栓的选定 (23)3.7钢板弹簧衬套的分析和选型 (23)3.8弹簧夹箍的选择 (24)4 卷耳的设计 (26)4.1 卷耳形式的选择 (26)4.2卷耳的强度验算 (26)4.3钢板弹簧销的强度验算 (27)4.4叶片的端部结构 (28)5减振器的设计 (29)5.1减振器的分析和选型 (29)5.2阻尼器基本参数的确定 (30)5.2.1相对阻尼系数ψ (30)δ (31)5.2.2伸张行程的阻尼系数s5.3最大卸荷力F的确定 (31)5.4筒式减振器主要尺寸参数的确定 (32)6 总结 (33)参考文献 (34)指导教师简介 (35)致谢 (36)1 概述1.1 悬架的功用和组成舒适性是货车最重要的使用性能之一。

悬架的参数计算公式

悬架的参数计算公式悬架系统是汽车重要的组成部分,它直接影响着汽车的操控性、舒适性和安全性。

悬架系统的设计需要考虑多个参数,其中包括弹簧刚度、阻尼系数、悬架几何参数等。

本文将重点介绍悬架的参数计算公式,帮助读者更好地理解悬架系统的设计原理。

1. 弹簧刚度计算公式。

弹簧刚度是指单位位移下所受的弹簧力,通常用N/mm或N/m来表示。

弹簧刚度的计算公式如下:K = F / δ。

其中,K表示弹簧刚度,F表示弹簧所受的力,δ表示弹簧的变形量。

在实际设计中,弹簧刚度需要根据车辆的质量、悬架的类型和使用环境来确定。

2. 阻尼系数计算公式。

阻尼系数是指单位速度下所受的阻尼力,通常用N/(m/s)来表示。

阻尼系数的计算公式如下:C = F / v。

其中,C表示阻尼系数,F表示阻尼器所受的力,v表示阻尼器的速度。

阻尼系数的大小直接影响着悬架系统的舒适性和稳定性,需要根据车辆的使用环境和悬架的类型来确定。

3. 悬架几何参数计算公式。

悬架几何参数包括悬架的几何结构、悬架的位置和角度等。

这些参数的设计需要考虑车辆的操控性和稳定性。

常见的悬架几何参数包括悬架的下摆臂长度、上摆臂长度、悬架的前后距离等。

这些参数的计算需要结合车辆的设计要求和悬架的类型来确定。

4. 悬架系统的动力学模型。

悬架系统的动力学模型包括悬架的质量、弹簧、阻尼器等参数,可以用来描述悬架系统的运动规律。

常见的悬架系统动力学模型包括单自由度模型、双自由度模型等。

这些模型可以用来分析悬架系统的振动特性和响应特性,对悬架系统的设计和优化具有重要的意义。

5. 悬架系统的优化设计。

悬架系统的优化设计需要考虑多个参数的综合影响,包括弹簧刚度、阻尼系数、悬架几何参数等。

优化设计的目标通常包括提高车辆的操控性、舒适性和安全性。

在实际设计中,可以利用计算机辅助设计软件来进行悬架系统的优化设计,通过多次模拟和分析来确定最佳的参数组合。

总结。

悬架系统的设计需要考虑多个参数,包括弹簧刚度、阻尼系数、悬架几何参数等。

汽车底盘悬架结构设计要点分析

汽车底盘悬架结构设计要点分析发布时间:2022-07-28T08:11:42.268Z 来源:《福光技术》2022年16期作者:师海辉[导读] 悬架连接着车桥和车架,主要零部件包括:弹性元件、减震器及导向机构。

长城汽车股份有限公司河北保定 071000摘要:汽车悬架是车轮(或车轴)与负载支撑件(或车架)之间所有力传递连接的总称,是确保行驶舒适性和行驶安全性的重要组成部分,并具有缓冲和吸收由于道路不平坦而产生的传递力的能力。

通过对框架或车身施加冲击和振动,它可以在两辆汽车之间传递所有力和扭矩,从而使汽车平稳行驶。

在底盘悬架结构中,现在的双纵向臂独立悬架结构将上下纵向臂的长度都进行了改进,能够合理的去配合车轮和车架与纵向臂的连接。

这样就使车轮在运动的过程中,能够使轴距和前轮的定位参数一直保持在公差范围内,这样能够保证汽车在行驶的过程中的安全性和稳定性。

关键词:汽车底盘悬架;结构设计要点1汽车悬架系统研究概况1.1汽车悬架分类悬架连接着车桥和车架,主要零部件包括:弹性元件、减震器及导向机构。

按照悬架的结构形式不同,悬架可分为非独立悬架和独立悬架两种;按照功能不同可分为被动悬架、半主动悬架和主动悬架。

常见的独立悬架形式有:麦弗逊式独立悬架、多连杆式独立悬架、双叉式独立悬架等。

悬架性能影响整车的各项性能,尤其是车辆操作性能、行驶稳定性能、制动性能以及舒适性能越来越被消费者看重,为了实现悬架的不同功能,各种新形式的悬架汽车也不断涌现。

半主动悬架是指在使用过程中,悬架的阻尼系统和弹性元件中有一项可以随着使用条件的不同,可以进行调整的悬架类型;全主动悬架是阻尼系数和刚度都可以进行调节的,可以根据汽车的实际需求,将刚度和阻尼调整到最佳的工作状态。

1.2悬架的运动学和动力学特性悬架是整车的重要组成部分,一般在对悬架系统进行研究设计时,都是针对整车的操稳性和平顺性为设计目标,对悬架与整车的性能协调研究。

悬架运动学作为悬架设计时用到的一个重要知识点,贯穿了悬架的整个设计过程,包括对悬架运动特性分析、力学特性分析以及弹性特性分析等。

悬架设计概述结构形式分析主要参数确定弹性元件设计

fa

FK cm ca

fK

FK cm

fc

FW cm ca

代入 fa f0 和

fk fc

为: FK F0 cm ca cm

FK FW cm cm ca

副簧、主簧的刚度比为 ca / cm 1, F0 / FW

此方法确定的主、副簧刚度比值,能保证在空、满载使 用范围内悬架振动频率变化不大,但副簧接触托架前、后的 振动频率变化比较大。

簧下质量小;

悬架占用的空间小;

优点

可以用刚度小的弹簧,改善了汽车行驶平顺性; 由于有可能降低发动机的位置高度,使整车的质心高度下

降,又改善了汽车的行驶稳定性;

左、右车轮各自独立运动互不影响,可减少车身的倾斜和

振动,同时在起伏的路面上能获得良好的地面附着能力。

缺点

结构复杂 成本较高 维修困难

车轮外倾角 与主销内倾 角均有变化

车轮外倾角 与主销内倾 角变化大

主销后倾角 变化大

轮距

变化小,轮 变化大,轮

胎磨损速度 胎磨损速度

慢

快

不变

有变化 变化不大

悬架侧倾角 刚度

较小,需用 横向稳定器

较大,可不 装横向稳定 器

较小,需用 横向稳定器

居单横臂式 和单纵臂式 之间

比较高

比较低

变化小

左、右轮同时跳 动时不变

n1 5 / f c1

n2 5 / fc2

2、n1与n2的匹配要合适

要求:

希望fc1与fc2要接近,单不能相等(防止共振) 希望fc1>fc2 (从加速性考虑,若fc2大,车身的振动大)

悬架特性参数

悬架是汽车中的一个重要总成,它把车架与车轮弹性地联系起来,关系到汽车的多种使用性能。

从外表上看,轿车悬架仅是由一些杆、筒以及弹簧组成,但千万不要以为它很简单,相反轿车悬架是一个较难达到完美要求的汽车总成,这是因为悬架既要满足汽车的舒适性要求,又要满足其操纵稳定性的要求,而这两方面又是互相对立的。

比如,为了取得良好的舒适性,需要大大缓冲汽车的震动,这样弹簧就要设计得软些,但弹簧软了却容易使汽车发生刹车“点头”、加速“抬头”以及左右侧倾严重的不良倾向,不利于汽车的转向,容易导致汽车操纵不稳定等。

比较重要的参数有:1.车轮外倾角前轮外倾角分零外倾角、正外倾角、负外倾角。

如果空车时车轮的安装正好垂直于路面,则满载时车桥因承载变形而可能出现车轮内倾,这样将加速车轮胎的磨损。

另外,路面对车轮的垂直反力沿轮毂的轴向分力将使轮毂压向外端的小轴承,加重了外端小轴承及轮毂紧固螺母的负荷,降低它们的寿命。

因此,前轮有一个外倾角,同时为防止车轮出现过大的不足转向或过度转向趋势,为防止车轮出现过大的不足转向或过度转向趋势, 一般希望车轮从满载位置起上下跳动40mm 的范围内, 车轮外倾角变化在1度左右。

车轮外倾角的变化与悬架的形式有关,车轮外倾角的设置影响到汽车的转向操作性能和直线行驶稳定性能。

汽车作曲线行驶时,车轮随车身一起倾斜,即车身外侧车轮向正的外倾角方向变化,从而降低了其侧偏性能。

为保证轮胎的侧偏性能,悬架设计要求上跳时外倾角向负值变化,下落时向正值变化。

但是从操纵稳定性来讲,要求前悬架设计成上跳时外倾角向增大方向变化,下落时向减小方向变化,后悬架设计成上跳时向减小方向变化,下落时向增大方向变化。

2.主销后倾角主销后倾角是指在车身侧视图主销轴与垂直轴的夹角,正的主销后倾角是指主销顶部向后倾的角度。

主销后倾角的主要作用是使车轮复位以提高车辆直线行驶的稳定性。

当行驶中的汽车遇到外力产生偏离时,后倾角产生回正力矩使车轮自动回复到原来位置。

要讲解的悬架设计

对于板簧的刚度验算,按照课程设计指导 书中第9页共同曲率法进行验算。

在紧急制动或驱动等极限工况下的强度校 核按照13-57、58、59、60计算。

公式中的c——板簧吊耳中心至地面的距离,对于前桥 由书中44页离地间隙加上前梁高度和各叶片的厚度以及 满载时的 far ,

设 1.长×宽×高(mm): 47101766 205(2 mm) 计 2.轴距:2515mm,最小离地间隙:178mm 技 3.整备质量:1390Kg;满载总质量:2420Kg 术 4.空载轴荷分配系数(前/后):50%/50% 参 5.满载轴荷分配系数(前/后):35%/65% 数 6.轮胎规格:6.50-16

二、减振器具有足够的散热面积,防止因油温过高引起 阻力衰减或减振器早期失效。

减振器工作缸径可根据减振器最大拉伸阻力和最大

允许压力近似求出工作缸径。 D 其中 p ,一般为3~4N/mm2

4Fmax

p 1 2

(mm)

Fmax ,减振器最大拉伸阻力,N

,活塞杆直径与工作缸直径之比,对于双向筒

悬架设计可以分为结构型式、主要参数选择 和详细设计两个阶段,有时还要反复交叉进行。

悬架设计的主要目的之一是确保汽车有良好 的行驶平顺性。这主要是靠弹性元件的缓冲以及 减振器衰减振动能量来实现。

2、相对阻尼比

对于一个带有线性阻尼减振器的悬架系统或 弹簧-质量-阻尼系统,可用相对阻尼比 来评 价阻尼的大小或振动衰减的快慢程度。

k

2

式中 Cs ——弹簧刚度

Cs ms

ms ——悬挂部分的质量

k ——减振器的阻尼系数

关于汽车悬架系统

关于汽车悬架系统——简单知识了解李良车辆工程说明:1、单独的关于悬架的资料太多,将资料简化,尽可能简单些,写的不好,多多批评指正。

第二部分对悬架的设计和选型很有参考价值,可以看看。

2、另外搜集了一些关于悬架方面的资料(太多了,提供部分),也很不错。

3、有什么问题或建议多多提,我喜欢~~~~~~~~第一部分简单回答您提出的问题悬架的作用:1、连接车体和车轮,并用适度的刚性支撑车轮;2、吸收来自路面的冲击,提高乘坐舒适性;3、有助于行驶中车体的稳定,提高操作性能;悬架系统设计应满足的性能要点:1、保证汽车有良好的行驶平顺性;相关联因素有:振动频率、振动加速度界限值2、有合适的减振性能;应与悬架的弹性特性很好地匹配,保证车身和车轮在共振区的振幅小,振动衰减快3、保证汽车具有良好的操纵稳定性;主要为悬架导向机构与车轮运动的协调,一方面悬架要保证车轮跳动时,车轮定位参数不发生很大的变化,另一方面要减小车轮的动载荷和车轮跳动量4、汽车制动和加速时能保持车身稳定,减少车身纵倾(点头、后仰)的可能性,保证车身在制动、转弯、加速时稳定,减小车身的俯仰和侧倾5、能可靠地传递车身与车轮之间的一切力和力矩,零部件质量轻并有足够的强度、刚度和寿命悬架的主要性能参数的确定:1、前、后悬架静挠度和动挠度;2、悬架的弹性特性;3、(货车)后悬架主、副簧刚度的分配;4、车身侧倾中心高度与悬架侧倾角刚度及其在前、后轴的分配;5、前轮定位参数的变化与导向机构结构尺寸的选择;悬架系统与转向系统:1、悬架机构位移的转向效应,悬架系对操纵性、稳定性的影响之一是悬架机构的位移随弹簧扰度而变所引起的转向效应。

轴转向,使用纵置钢板弹簧的车轴式悬架的汽车在转弯时车体所发生侧摆的情况下,转弯外侧车轮由于弹簧被压缩而后退,内侧车轮由于弹簧拉伸而前进,其结果是整个车轴相当原来的车轴中心产生转角,这种现象称为周转向。

前轮产生转向不足的效应,后轮产生转向过度的效应。

汽车悬架系统设计基础理论

技术创新238 2015年10期汽车悬架系统设计基础理论张宇李学猛长城汽车股份有限公司技术中心,河北保定 071000摘要:悬挂系统就是指由车身与轮胎间的弹簧和避震器组成整个支持系统。

悬挂系统应有的功能是支持车身,改善乘坐的感觉,不同的悬挂设置会使驾驶者有不同的驾驶感受。

外表看似简单的悬挂系统综合多种作用力,决定着轿车的稳定性、舒适性和安全性,是现代轿车十分关键的部件之一。

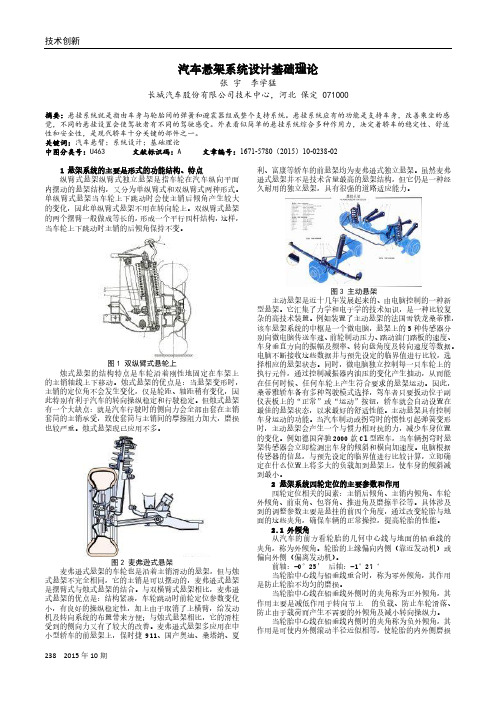

关键词:汽车悬臂;系统设计;基础理论中图分类号:U463文献标识码:A 文章编号:1671-5780(2015)10-0238-021 悬架系统的主要是形式的功能结构、特点纵臂式悬架纵臂式独立悬架是指车轮在汽车纵向平面内摆动的悬架结构,又分为单纵臂式和双纵臂式两种形式。

单纵臂式悬架当车轮上下跳动时会使主销后倾角产生较大的变化,因此单纵臂式悬架不用在转向轮上。

双纵臂式悬架的两个摆臂一般做成等长的,形成一个平行四杆结构,这样,当车轮上下跳动时主销的后倾角保持不变。

图1 双纵臂式悬轮上烛式悬架的结构特点是车轮沿着刚性地固定在车架上的主销轴线上下移动。

烛式悬架的优点是:当悬架变形时,主销的定位角不会发生变化,仅是轮距、轴距稍有变化,因此特别有利于汽车的转向操纵稳定和行驶稳定。

但烛式悬架有一个大缺点:就是汽车行驶时的侧向力会全部由套在主销套筒的主销承受,致使套筒与主销间的摩擦阻力加大,磨损也较严重。

烛式悬架现已应用不多。

图2 麦弗逊式悬架麦弗逊式悬架的车轮也是沿着主销滑动的悬架,但与烛式悬架不完全相同,它的主销是可以摆动的,麦弗逊式悬架是摆臂式与烛式悬架的结合。

与双横臂式悬架相比,麦弗逊式悬架的优点是:结构紧凑,车轮跳动时前轮定位参数变化小,有良好的操纵稳定性,加上由于取消了上横臂,给发动机及转向系统的布置带来方便;与烛式悬架相比,它的滑柱受到的侧向力又有了较大的改善。

麦弗逊式悬架多应用在中小型轿车的前悬架上,保时捷911、国产奥迪、桑塔纳、夏利、富康等轿车的前悬架均为麦弗逊式独立悬架。

悬架系统设计说明书

《汽车设计》课程设计题目:汽车悬架系统设计公司:鸿马华祥悬架设计有限公司班级: 1宿舍:学生:负责人:指导老师:目录第1部分绪论 (3)1.1 悬架系统的功能 (3)1.2悬架的工作原理 (3)1.3 悬架系统的分类 (5)1.4 设计任务 (11)第2部分悬架主要参数的确定 (11)2.1 悬架的静挠度fc的确定 (11)2.2 悬架的动挠度fd的选择 (13)2.3 悬架的弹性特性 (13)2.4 后悬架主副弹簧刚度的分配 (14)2.5 悬架侧倾角刚度及在前、后轴的分配 (15)2.6悬架的空间几何参数 (16)第3部分弹性元件的设计 (17)3.1 弹性元件简介 (17)3.2 螺旋弹簧的设计 (18)3.2.1 螺旋弹簧的刚度 (18)3.2.2 计算弹簧钢丝直径d (19)3.2.3 弹簧校核 (19)3.3 小结 (20)第4部分悬架导向机构的设计 (20)4.1 导向机构受力分析 (23)4.2 横臂轴线布置方式的选择 (24)4.3 横摆臂主要参数 (25)第5部分减振器的设计 (26)5.1减震器简介 (26)5.2 双筒式液力减振器 (27)5.3 单筒充气式液力减振器 (30)5.4 减震器参数的设计 (32)第6部分横向稳定杆的设计 (36)6.1 横向稳定杆的作用 (36)6 .2 横向稳定杆参数的选择 (36)第7部分悬架的CATIA 3D建模图 (37)7.1前悬架系统——麦弗逊式独立悬架 (37)7.2 后悬架系统——双横臂式独立悬架 (38)第8部分参考文献 (39)第9部分会议记录 (40)9.1 会议记录1 (40)9.2 会议记录2 (41)9.3 会议记录3 (41)第10部分任务报表..................................................................................... 错误!未定义书签。

悬架系统匹配设计

悬架系统匹配设计一、悬架系统概述悬架是现代汽车上重要总成之一,它把车架与车轴弹性地连接起来。

其主要任务是传递作用在车轮和车架之间的一切力和力矩,并且缓和由不平路面传给车架的冲击载荷,衰减由此引起的承载系统的振动,以保证汽车平顺地行驶。

悬架主要由弹性元件、导向机构和减振器组成(在有些悬架中还有缓冲块和横向稳定杆)。

弹性元件用来传递垂直力,并缓和由不平路面引起的冲击和振动,其种类有钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧及橡胶弹簧等。

由于钢板弹簧在悬架中可兼作导向机构用,可使悬架结构简化,且保养维修方便、制造成本低,所以货车悬架中一般都采用钢板弹簧作为弹性元件。

钢板弹簧是汽车悬架中作为汽车当中应用最广泛的弹性元件,它是由若干等宽但不等长的合金弹簧片组成的一根近似等强度的弹性梁,钢板的弹簧的第一片一般是主片,其两端弯成卷耳内装青铜、粉沫治金组成的衬套,以便用弹簧销与固定在车架的支架或吊耳作铰接连接。

钢板弹簧一般用U型螺栓固定在车桥上。

中心螺栓用以连接各片弹簧片,并保证装配时各片的相对位置。

中心螺栓距两卷耳的距离可相等也可以不等。

主片卷耳受力最严重,是薄弱处,为改善主片卷耳的受力情况,常将第二片末端也弯成卷耳,包在主片的外面(也称包耳)。

有些悬架中的钢板弹簧两端不做成卷耳,而采用其它的支承方式(比如滑块式)。

连接各构件,除了中心螺栓以外,还有若干个弹簧夹,其主要作用是当钢板弹簧反向变形时,使各片不致于相互分开,以免主片单独承载,此处,为了防止各处横向错动。

弹簧夹用铆钉铆接在下之相连的最下边弹簧的端部,弹簧的夹的两边用螺栓连接,在螺栓上有套管顶住弹簧片的两边,以免将弹簧片夹得过紧。

中螺栓套管和弹簧片之间有一定的间隙(不少于(1.5mm)。

以保证弹簧变形可以相互滑移。

钢板弹簧在载荷作用下变形时,各片有相对滑移而产生摩擦,可以促进车架的振动的衰退。

但各片的干摩擦,将使车轮所受的冲击在很大程度上传给车架,即降低了悬架的缓和冲击能力,并使弹簧片加速磨损,这是相当不利的,为了减少弹簧片之间的摩擦,在装组合钢板弹簧时,各片间需涂上石墨润滑脂,并应定期的保养。

悬架系统设计计算说明书

课程项目教学设计汽车悬架设计专业:车辆工程姓名:班级:学号:指导老师:1 悬架概述及悬架方案选定1.1 悬架的要求悬架的主要任务是传递作用在车轮和车架(或车身)之间的一切力和力矩,并且缓和路面传给车架(或车身)的冲击载荷,衰减由此引起的承载系统的震动,保证汽车行驶的平顺性;保证车轮在路面不平和载荷变化时有理想的运动特征;保证汽车的操纵稳定性,使汽车获得高速行驶能力。

悬架由弹性元件、导向装置、减震器、缓冲块和横向稳定器等组成。

导向装置由导向杆系组成,用来决定车轮相对于车架(或车身)的运动特性,并传递出弹性元件传递的垂直力以外的各种力和力矩。

当用纵置钢板弹簧弹性元件时,它兼起到导向装置的作用。

缓冲块用来减轻车轴对车架(或车身)的直接冲撞,防止弹性元件产生过大的变形。

装有横向稳定器的汽车,能减少转弯行驶时车身的侧倾角和横向角所引起的震动[2]。

在对此电动车的设计中,对其悬架提出的设计要求有:(1)保证汽车有良好的行驶平顺性[3];(2)具有合适的衰减振动能力;(3)保证汽车具有良好的操纵稳定性;(4)汽车制动或加速时要保证车身稳定,减少车身纵倾;转弯时车身侧倾角要合适;(5)有良好的隔声能力;(6)结构紧凑、占用空间尺寸要小;(7)可靠地传递车身与车轮之间的各种力和力矩。

1.2 方案确定要正确的选择悬架方案和参数,在车轮上下跳动时,使主销的定位角变化不大、车轮运动与导向机构运动压迫协调,避免前轮摆振;汽车转向时应使之稍有不足转向特性。

此电动车悬架部分结构形式选定为:(1)前悬采用麦弗逊式(滑柱连杆式)独立悬架(2)后悬采用对称式钢板弹簧(无副簧)2 悬架结构形式分析2.1 悬架的分析悬架可分为非独立悬架和独立悬架两类。

非独立悬架的结构特点是左右车轮用一跟整体轴连接,再经过悬架与车身(或车身)连接,如图3.1(a)所示;独立悬架的结构特点是左右车轮通过各自的悬架与车架(或车身)连接,如图3.1(b)所示[4]。

悬架主要参数的确定(精)

第三节 悬架主要参数的确定一、悬架静挠度c f悬架静挠度凡是指汽车满载静止时悬架上的载荷Fw 与此时悬架刚度c 之比,即c f = Fw /c 。

汽车前、后悬架与其簧上质量组成的振动系统的固有频率,是影响汽车行驶平顺性的主要参数之一。

因现代汽车的质量分配系数ε近似等于1,于是汽车前、后轴上方车身两点的振动不存在联系。

因此,汽车前、后部分的车身的固有频率1n 和2n (亦称偏频)可用下式表示:π=2/111m c n π=2/222m c n (6-1)式中,1c 、2c 为前、后悬架的刚度(N /cm);1m 、2m 为前、后悬架的簧上质量(kg)。

当采用弹性特性为线性变化的悬架时,前、后悬架的静挠度可用下式表示111/c g m f c = 222/c g m f c =式中,g 为重力加速度(g=981 cm /s ²)。

将1c f 、2c f 代人式(6-1)得到 11/5c f n = 22/5c f n = (6-2)分析上式可知:悬架的静挠度c f 直接影响车身振动的偏频n 。

因此,欲保证汽车有良好的行驶平顺性,必须正确选取悬架的静挠度。

在选取前、后悬架的静挠度值1c f 和2c f 时,应当使之接近,并希望后悬架的静挠度2c f 比前悬架的静挠度1c f 小些,这有利于防止车身产生较大的纵向角振动。

理论分析证明:若汽车以较高车速驶过单个路障,21/n n <1时的车身纵向角振动要比21/n n >1时小,故推荐取2c f =(O .8~O .9) 1c f 。

考虑到货车前、后轴荷的差别和驾驶员的乘坐舒适性,取前悬架的静挠度值大于后悬架的静挠度值,推荐.2c f =(O.6~O.8) 1c f 。

为了改善微型轿车后排乘客的乘坐舒适性,有时取后悬架的偏频低于前悬架的偏频。

用途不同的汽车,对平顺性要求不一样。

以运送人为主的轿车对平顺性的要求最高,大客车次之,载货车更次之。

汽车悬架参数介绍

以运送人为主的轿车对平顺性的要求最高,大客车次 之,载货车更次之。 对普通级以下轿车满载的情况,前悬架偏频要求 1.00~1.45Hz, 后悬架则要求在1.17~1.58Hz。 原则上轿车的级别越高,悬架的偏频越小。 对高级轿车满载的情况,前悬架偏频要求在 0.80~1.15Hz,后悬架则要求在0.98~1.30Hz。 货车满载时,前悬架偏频要求在1.50~2.10Hz,而后悬 架则要求 在1.70~2.17Hz。

解析法(H13为例)、作图法

侧倾评价:

1)0.4g横向加速度下,车身侧倾角应小于6°; 2)0.5g横向加速度下,车身侧倾角应小于2°~ 5° ; 3)日本汽车研究所给出1987年轿车的平均侧倾角增益为7.46°/g, 1996年的平均值为7.00°/g。

其他:

1、1984年,美国通用对29辆轿车试验,轿车前侧倾中心高度 0~14cm,后侧倾中心高度为0~40cm; 2、独立悬架侧倾中心高度 :前0~120mm,后80~150mm; 3、悬架的侧倾角刚度越大,相应桥上发生的轮荷转移量就越大; 4、增加前悬架的侧倾角刚度有利于趋于不足转向,增加后悬架的 侧倾角刚度有利于趋于过多转向。

衰减力特性

临界衰减系数 Cc

衰减系数 C(F=C×v) 悬架衰减力特性 C/Cc

小阻尼情形, C/Cc<1; 对于轿车,一般C/Cc取0.25~0.35(参考); 不同类型的车, C/Cc都是不一样的,需综合考虑,获 得C/Cc。

侧倾

术语:侧倾中心、侧倾轴线、侧倾角刚度、侧倾角

侧倾图片 侧倾中心的确定方法:

F/R Suspension

悬架的设计要求:

1)保证汽车有良好的行驶平顺性。 2)具有合适的衰减振动能力。 3)保证汽车具有良好的操纵稳定性。 4)汽车制动或加速时要保证车身稳定,减少车身纵倾; 转弯时车身侧倾角要合适。 5)有良好的隔声能力。 6)结构紧凑、占用空间尺寸要小。 7)可靠地传递车身与车轮之间的各种力和力矩,在满 足零部件质量要小的同时,还要保证有足够的强度和 寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

悬架结构形式的选择

汽车的悬架主要有独立悬架和非独立悬架,独立悬架的结构特点是,左右车轮通过各自的悬架与车架连接;非独立悬架的结构特点是,左右车轮用一根整体轴连接,再经过悬架与车架连接。

独立悬架与非独立悬架的优缺点对照见表1:

表1 独立悬架与非独立悬架的优缺点对照

所以前后轴都用非独立悬架。

从表格中可以看出可以可以方便维修,制造成本也低。

目前在客车上普遍应用的是空气弹簧做弹性元件的悬架。

悬架是连接车身和车轮之间一切传力装置的总称,主要由空气弹簧,减振器和导向机构三部分组成。

弹性元件用来传递垂直力,并和轮胎一起缓和路面不平引起的冲击和振动,减振器将振动迅速衰减。

导向机构用来确定车轮相对于车架或车身的运动,传递除垂直力以外的各种力矩和力。

空气弹簧与机械弹簧悬架的目的是一样的,都是为了保护车辆不受振动和路面冲击振动的影响。

但是,机械弹簧悬架也可能加强振动,因为一些小的来自路面的跳动都可能引起共振。

而空气弹簧消除振动的性能从而提高车辆的行驶平顺性-乘坐柔软性和舒适性是机械弹簧悬架系统所无法比拟的。

机械弹簧悬架的吸振相差太大,在俯仰摆动时,机械弹簧悬架的减振效果更差,只有空气弹簧悬架的25%。

空气悬架在客车的应用上具有许多优点,比如空气弹簧可以设计的比较柔软,可以得到较低的固有振动频率,同时空气弹簧的变刚度特性使得这一频率在较大的载荷变化范围内保持不变,从而提高汽车的行驶平顺性。

空气悬架的另一个优点在于通过调节车身高度使大客车的地板高度随载荷的变化基本保持不变。

空气弹簧的优点

1.性能优点:由于空气弹簧可以设计得比较柔软,因而空气悬架可以得到较低的固有振动频率,同时空气弹簧的变刚度特性使得这一频率在较大的载荷变化范围内保持不变,从而

提高了汽车的行驶平顺性。

空气悬架的另一个优点在于通过调节车身高度使大客车的地板高度随载荷的变化基本保持不变。

此外,空气悬架还具有空气弹簧寿命长,质量小以及噪音低等一些优点。

而这些都明显优越于机械弹簧悬架。

2. 空气弹簧的刚性导向臂与车架支架用橡胶衬套相连接,在加速和刹车时,允许车桥有控制的运动,以减少桥壳应力,防止损坏。

对于高扭矩/低转速发电机车辆而言,这是一个重要考虑因素。

刹车时,车桥略向前和向下运动,保持轮胎贴近地面,缩短刹车距离‘刹车不跑偏,从而更安全。

轮胎和刹车片寿命增加。

3.系统简单,没有大的冲击载荷。

空气弹簧的种类及布置问题

空气弹簧有三大类,包括囊式,膜式和复合式空气弹簧。

1膜式空气弹簧的特点

可以把它看成是囊式空气弹簧下盖板变成一个活塞而形成的。

由于这种改变大大改善了空气弹簧的弹性特性,得到了比囊式空气弹簧更为理想的反“S”形弹簧特性曲线。

可看出膜式空气弹簧在其正常工作范围内,弹簧刚度变化要比囊式空气弹簧小,因而就振动性能来说,膜式空气弹簧要比囊式空气弹簧优越的多。

但是载荷不高。

2囊式空气弹簧和复合式空气弹簧的特点:

囊式有可以分为圆形膜式和椭圆形膜式,还可以分为单节式,双节式和三节式,节数越多,弹簧显的越柔软。

囊式较膜式寿命长,载荷高,制造方便,但刚度大。

空气弹簧的刚度与弹簧的有效面积的变化率dF/dx有关,所以对于有效面积变化率较大的囊式空气弹簧来说,弹簧刚度较大,振动频率较高。

复合式空气弹簧兼有膜式空气弹簧和囊式空气弹簧的优点,但是结构复杂,制作成本较高,在此选用囊式空气弹簧。

3空气弹簧的选用及布置问题

由于大客车后轴载荷很大,所以我在这里选用囊式的空气弹簧,由于囊式弹簧的刚度较大,最好解决这方面的问题,有一个办法比较好,就是后轴采用两个c型梁支撑4个空气弹簧,可以有效的减低空气弹簧的刚度,并且,四个空气弹簧可以增加负荷,提高客车的性能。

对于囊式空气弹簧振动频率高的问题,由空气弹簧频率计算公式可以看出,当空气弹簧的容积愈大时,其刚度愈低。

因此,采用辅助气室能减小空气弹簧的刚度。

在压力较高的情况下,增加辅助气室的容积对刚度的影响更明显。

但这种影响将随容积的增加而减小。

所以,对囊式空气弹簧来说,适当选择弹簧的有效面积变化率和辅助气室的容积,可得到较低的振动频率。

所以可以选用囊式空气弹簧。

4反弹限位

由于空气弹簧的反向刚度很小,如不采取反向限位措施,必然会出现以下几个问题:

1)因为气囊的自由度有限,所以无止境的反弹,必然会出现脱囊(若无夹紧措施)

或拉断气囊(有夹紧措施)的现象。

2)因为减振器的自由长度及连接强度有限,所以无止境的反弹,必然会造成减振器的破坏。

3)囊式气囊在反跳时的有效承压面积最小,泄压面积最大,所以,反弹行程过大易于引起气囊的爆破。

考虑以上情况,在大客车的空气悬架系统中一般均装有钢丝绳反向限位装置。

导向机构的选择及布置

2.1汽车空气悬架导向机构的种类及特点

1.钢板弹簧导向机构

钢板弹簧导向机构又分为纵置半椭圆钢板导向机构和四分之一的椭圆钢板弹簧导向机构等。

这些导向机构。

由于板簧刚度较大,不容易得到较低的振动频率,因此一般不用到它。

2.纵向单臂式导向机构

一些大客车前悬架采用这种导向机构,采用这种导向机构,当车轮上下跳动时主销后倾角变化较大,为减少主销后倾角变化,一般将纵向单臂做的较长,采用这种机构可减低汽车纵向倾复力矩中心的位置,增加悬架抵抗车身纵向倾斜的能力,但车身倾斜时,由于左右导向臂支点转动的角度不同,产生导向臂扭转车桥的趋势,这将在导向机构中产生较大的附加载荷。

如图2所示。

图2 V形杆受力分析

3.A形架导向机构

一些大客车的后悬架采用这种机构。

可将A形架导向机构看成是纵向单臂式导向机构的一种特殊形式,将二根纵向单臂与车架连接处的铰链点合在一起,构成A形架,A形架可避免导向机构内的附加载荷,克服了纵向单臂式导向机构的缺点。

A形架的另一优点是可使左右空气弹簧中心距较大,这将大大提高悬架的侧倾角刚度。

但采用这种结构时,为增加摇臂长度以减少车桥运动中转动角度过大的问题,一般将A形架做的较大,这使得该机构尺寸和质量较大。

如图3所示。

图3 A形架导向机构悬架

4.四连杆式导向机构

现在大部分大客车的空气悬架都采用这种机构。

这种机构集成了以上机构的优点,下面的部分有更详细的阐述。

2.2四连杆机构里上V形杆的布置问题

1.关于V形杆夹角的选择

(1)从上下受力均匀考虑

推力杆承受纵向力的频次比承受侧向力的频次要多,我们首先分析纵向受力情况,如图4,

图4 V形杆受力分析设上下个杆均平行布置,距地面高度分别为a.b,作用在地面上的纵向力为T,

则上下杆的杆向受力为F1=bT/(a-b),F2=aT/(a-b),多数情况下,布置成a=2b,则有F1=T,F2=2T

这里,为了使上,下杆受力均等,,采用一根上杆,两根下杆,可以得到合理的结构受力。

采用V型杆,由两根斜杆组成,令每根杆轴向受里为R,垂直方向受力为L1,并且水平方向每根杆受力为F1/2,夹角为θ。

则R=F1/2cos(θ/2),如果要使上杆与下杆在承受纵向力时的杆向力均等,则令

R=F2/2=F1=T

Cos(θ/2)=0.5,所以θ/2=60,θ=120

这说明采用120以下的夹角,在纵向力作用时,上杆受力不会大于下杆。

(2)从承受侧向力时减轻上杆受力考虑

令每杆水平方向的力为S,垂直方向的力为L/2,则

R=L/2 sin(θ/2),当θ=120时,R=0.577L

为了保证上杆的侧倾投影杆长不能太短,以获得较好的车轴运动轨迹,θ不可能选太大,现有的V形杆多是49,57和76,这几种布置的杆向力分别为:

θ=57时,R=1.05L

θ=76时,R=0.812L

显然,夹角越大,V形杆在承受侧向力时杆向力越小,但承受纵向力时杆向力越大,若与下杆受力情况对比,V形杆有富裕的承载能力,所以夹角应尽可能选大些。

2.关于V形杆固定端,活动端跨距的选择

我在这里选用固定端跨距大,活动端小的倒八字结构。

多数空气悬架采用这种结构。

现代悬架推力杆绞接头主要采用橡胶寸套,沿杆向,垂直杆向,以及扭转都有一定的弹性,这种布置对车轴的偏转,侧移提供了较强的约束。

2.3空气悬架总体布置方案

目前空气悬架有着多种布置方案,如下图所示

图 5 空气悬架系统布置

方案

经过以上的结构分析,我们选择图5做为我本次设计的结构方案,即将四个空气弹簧和四个减振器安装在两根c型梁上,这样做有利于在车宽范围内增加空气弹簧的簧距。

然后将空气弹簧安装在车架两端延伸出来的四个支梁上,将c型梁安装在车桥上,然后通过导向机构将悬架,车桥和车架联系起来,构成以个整体。