钢、镍及镍合金焊接工艺评定(WPQR)

焊接工艺评定报告格式WPQR

GB/T ×××××—××××AA附录A(资料性附录)焊接工艺评定报告格式WPQR焊接工艺评定—试验报告制造商的 WPQR编号:考官或考试机构:制造商:代号:地址:规程 / 试验标准:焊接日期:认可范围焊接方法:接头及焊缝种类:母材类组和分类组:母材厚度( mm):焊缝厚度( mm):单焊道 / 多焊道:管子外径( mm):焊接材料种类:保护气体型号:背面气体型号:焊接电流种类、极性:热输入:焊接位置:预热温度:道间温度:后热:焊后热处理及 / 或时效处理:其他信息:兹证明考试焊缝的制备、焊接及检验符合上述规程/ 考核标准的要求。

地点:颁发日期:考官或考试机构姓名、日期及签名15焊接试验报告地点:考官或考试机构:制造商的 pWPS编号:制备方法及清理:制造商的 WPQR编号:母材规程:制造商:材料厚度( mm):焊工姓名:管子外径( mm):焊接方法:焊接位置:接头种类:焊接接头详述(草图):接头设计焊接顺序焊接详述焊道焊接焊材电流电压电流种类/送丝焊接热输入方法规格A V极性速度速度焊接材料型号:其他信息:特殊烘干或干燥要求:摆动(焊道的最大宽度):气体、焊剂:正面:摆动:振幅、频率、停留时间:背面:脉冲焊接详述:气体流量:正面:干伸长度:背面:等离子焊接详述:钨极种类∕尺寸:焊枪角度:背面清根∕衬垫详述:预热温度:道间温度:焊后热处理及 / 或时效处理:(时间、温度、方法、加热及冷却速度):制造商考官或考试机构姓名、日期及签名姓名、日期及签名16试验结果制造商的WPQR 编号:考官或考试机构:代号:无损检验种类合格不合格报告编号外观检验渗透∕磁粉检验射线检验超声波检验金相试验种类合格不合格报告编号低倍金相试验高倍金相试验破坏性试验拉伸试验是否要求?是否试验温度:种类/ 编号R e R m A Z断裂部位备注22%%N/mm N/mm要求合格:不合格:弯曲试验种类/ 编号弯曲面压辊直径结果合格:不合格:其他试验:备注:试验按照标准的要求进行。

特种设备焊接工艺评定标准

河南江河起重机有限公司特种设备焊接工艺评定标准编制:日期:审核:日期:批准:日期:河南江河起重机有限公司特种设备焊接工艺标准1、主要内容与适用范围本标准规定了特种设备焊接的基本要求。

本标准适用于焊接、手弧焊、埋弧焊、气体保护焊、电渣焊焊接的特种设备。

2、焊接材料2.1 焊接材料包括焊条、焊丝、焊剂、气体保护焊、电渣焊焊接的钢制压力容器。

2.2 焊接材料选用原则应根据板材的化学成分、力学性能、焊接性能结合特种设备的结构特点和使用条件综合考虑选用焊接材料,必要时通过试验确定。

焊缝金属的性能应高于或等于相应板材标准规定值的下限或满足图样规定的技术要求。

对各类钢材的焊缝金属要求如下:2.2.1 相同钢号相焊的焊缝金属。

2.2.1.1 碳素钢、碳锰低合金钢的焊缝金属应保证力学性能,且需控制抗拉度上限。

2.2.1.2 相低合金钢的焊缝金属应保证化学成分和力学性能,且需控制抗拉强度上限。

2.2.1.3 低温用低合金钢的焊缝金属应保证力学性能,特别应保证夏比(V型)低温冲击韧性。

2.2.1.4 高合金钢的焊缝金属应保证力学性能和耐腐蚀性能。

2.2.1.5 不锈钢复合钢板基层的焊缝金属应保证力学性能,且需控制抗拉强度的上限;复层的焊缝金属应保证耐腐蚀性能,当有力学性能要求时还应保证力学性能。

复层焊缝与基层焊缝,以及复层焊缝与基层钢板交界处推荐采用过渡层。

2.2.2 不同钢号相焊的焊缝金属2.2.2.1 不同钢号的碳素钢、低合金钢之间的焊缝金属应保证力学性能。

推荐采用与强度级别较低的板材相匹配的焊接材料。

2.2.2.2 碳素钢、低合金钢与奥氏体高合金钢之间的焊缝金属应保证抗裂性能,推荐采用铬镍含量较奥氏体高合金钢板材高的焊接材料。

2.3 焊接材料必须有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂时按有关质保体系规定验收或复验,合格后方准使用。

3、焊接工艺评定和焊工3.1 施焊下列各类焊缝的焊接工艺必须按JB4708-92《钢制压力容器焊接工艺评定》标准评定合格。

焊接工艺评定报告12

其它OtherNone

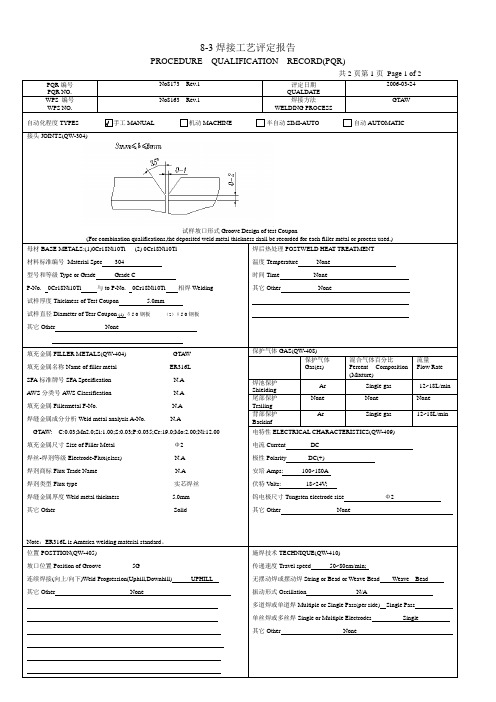

8-3焊接工艺评定报告

PROCEDURE QUALIFICATION RECORD (PQR)

PQR编号PQR NO.:8174 Rev.1共2页第2页Page 2 of 2

抗拉强度试验TENSILE TEST(QW-150)

尾部保护

Trailing

None

None

None

背部保护

Backinf

Ar

Single gas

12~18L/min

电特性ELECTRICAL CHARACTERISTICS(QW-409)

电流CurrentDC

极性PolarityDC(+)

安培Amps:100~180A /120~200A

伏特Volts:18~24V;

GTAW: C:0.03;Mn2.0;Si:1.00;S:0.03;P:0.035;Cr:19.0;Mo:2.00;Ni:12.00

填充金属尺寸Size of Filler MetalΦ2

焊丝-焊剂等级Electrode-Flux(class) N.A

焊剂商标Flux Trade Name N.A

焊剂类型Flux type实芯焊丝

单丝焊或多丝焊Single or Multiple ElectrodesSingle

其它OtherNone

8-3焊接工艺评定报告

PROCEDURE QUALIFICATION RECORD (PQR)

PQR编号PQR NO.:Rev.1共2页第2页Page 2 of 2

抗拉强度试验TENSILE TEST(QW-150)

焊接工艺评定报告..(DOC)

电特性:

电流种类

直流

极性

正极

焊接电流 1、100(A ) 2、110( A) 3、180(A )

电弧电压

10-15( V)

22( V)

23(V )

钨极尺寸

Φ 2.5

其他

/

技术措施: 焊接速度( cm/min ) 摆动或不摆动 摆动参数

焊缝外观检查:

自行掌握

稍摆动

以覆盖坡口为准

无超标缺陷

合格

卑微如蝼蚁、坚强似大象

共享知识 分享快乐

焊接工艺评定报告

NO: PQR2000-01

焊接工艺评定指导书编号

WPS2000-01

焊接方法及机械化程度

手工电弧焊

焊接接头简图:

1

70°± 5°

1.5+0.5

3 2 1

+0.51

附注:

2

1、焊前清理坡口及两侧 10mm 内的油

锈等;

2、焊条在 75~ 150℃烘 1 小时; 3、点固焊用 Φ 2.5 焊条,且焊缝无超

气体:

气体种类

/

混合气体成分

/

卑微如蝼蚁、坚强似大象

试 样号 1

宽( mm ) 25.4

拉力 试验

厚( mm)

面积 ( mm2)

断裂载荷 ( KN )

4

98.2

48.12

报告编号: 019 抗拉强度 MPa

490

断裂特点和部位 断于母材

2

25.4

4

98.2

47.14

480

断于母材

冲击试验

报告编号:

弯曲试验

NO WPS01-01

手工

焊接接头:

GB50236-2011《现场设备、工业管道焊接工程施工规范》解 析 题 纲

GB50236-2011《现场设备、工业管道焊接工程施工规范》解析题纲一.规范概况及适用范围:1) 演变情况:化工系统相关焊接规范规程,至1982年发布实施GBJ 236-1982→到1998年发布实施GB 50236-1998→到2010年公布实施新版GB 50236-2011《现场设备、工业管道焊接工程施工规范》与GB 50683-2011《现场设备、工业管道焊接工程施工质量验收规范》,由施工、质量验收合二而一的规范,变革为验评分离的规范特点。

2)使用要求:GB 50236-2011与GB 50683-2011配套使用;A.现场设备:包括容器、贮罐、料仓等现场设备;压力容器和常压容器等现场设备。

a.属于压力容器监控的:执行TSG R0004-2009;b.不属于压力容器监控的:①属于常压容器规范监管;②属于专项标准规范监管。

B.工业管道:包括GB 50235-2011中GC1、GC2、GC3级管道;其中包含:①管道工作压力<0.1Mpa的管道;②管道公称直径≤25mm的管道;③管道介质工作温度低于其沸点温度的无毒、非可燃介质的管道;工业管道(其中属于压力管道界定的)应符合TSG D3001-2009中GC1级、GC2级、GC3级压力管道和GD1级和GD2级压力管道分级规定及TSG D0001-2009的规定要求进行监控;不属于压力管道监控的按GB 50235-2010规定控制。

3)GB 50236-2011与GB/T20801--2006的区别a. 压力管道应符合并满足TSG D0001-2009、GB/T20801-2006的规定要求;b. 现场设备和管道的焊接工程施工符合并满足GB50236-2011的相关要求。

c. 新版GB50236-特点与GB50236-1998对比分析要点:*****。

4)本规范适用于七类钢种的现场设备和管道焊接工程施工但对下列内容未尽表达a.如何进行焊评?(这在JB/T4708-201X中规定);b. 焊工如何考试?(详细要求在TSG Z6002-2010中规定);c. 焊接过程各环节质量检验与验收?在GB50683-2011《现场设备工业管道焊接工程施工质量验收规范》中规定。

焊接工艺评定(PQR)

青岛德通起重机有限公司焊接工艺评定(PQR)文件编号:DT1019-2012版本: B受控状态:发放编号:2012年3月1日发布2012年4月1日实施焊接工艺评定(PQR)第1条焊接工艺评定是用以评定施焊单位是否有能力焊出符合产品技术条件所要求的焊接接头,验证施焊单位制订的焊接工艺指导书是否合适。

第2条焊接工艺评定是在焊接性试验基础上进行的生产前工艺验证试验,应在制订焊接工艺指导书以后,焊接产品以前进行。

焊接工艺评定是由施焊单位的熟练焊工(不允许外单位的焊工)按照焊接工艺指导书的规定焊接工艺试件,然后对工艺试件进行包观、无损探伤、力学性能和金相等项检验,同时将焊接时的实际工艺参数和各项检验结果记录在焊接工艺评定报告上,施焊单位规定的技术负责人应对该报告进行审批。

第3条对于产品上每种焊缝(按接头类型、母材、焊接材料、焊接方法和工艺等划分),施焊单位应编制焊接工艺指导书。

如果改变其中某项条件或参数,应另行编制焊接工艺指导书。

第4条焊接工艺指导书应有下列内容;1.焊接工艺指导书编号和日期;2.相应的焊接工艺评定报告的编号;3.焊接方法及自动化程度;4.接头形式、有无衬垫及衬垫材料牌号;5.用筒图表明坡口、间隙、焊道分布和顺序;6.母材的钢号、分类号;7.母材、熔敷金属的厚度范围、管子直径范围;8.焊条、焊丝的牌号和直径,焊剂的牌号和类型,钨极的类型、牌号和直径,保护气体的名称和成分;9.焊接位置、立焊的焊接方向;10.预热的最低温度、预热方式、最高的层间温度、焊后热处理的温度范围和保温时间范围;11.每层焊缝的焊接方法,焊条、焊丝、钨极的牌号和直径,焊接电流的种类、极性和数值范围,电弧电压范围,焊接速度范围,送丝速度范围,导电嘴至工件的距离,喷嘴尺寸及喷嘴与工件的角度,保护气体、气体垫和尾部气体保护的成分和流量,施焊技术(有无摆动、摆动方法、清根方法、有无锤击等);12.焊接设备及仪表;13.编制人和审批人的签字和日期。

GB50236-2011《现场设备、工业管道焊接工程施工规范》解-析-题-纲解读

GB50236-2011《现场设备、工业管道焊接工程施工规范》解析题纲一.规范概况及适用范围:1) 演变情况:化工系统相关焊接规范规程,至1982年发布实施GBJ 236-1982→到1998年发布实施GB 50236-1998→到2010年公布实施新版GB 50236-2011《现场设备、工业管道焊接工程施工规范》与GB 50683-2011《现场设备、工业管道焊接工程施工质量验收规范》,由施工、质量验收合二而一的规范,变革为验评分离的规范特点。

2)使用要求:GB 50236-2011与GB 50683-2011配套使用;A.现场设备:包括容器、贮罐、料仓等现场设备;压力容器和常压容器等现场设备。

a.属于压力容器监控的:执行TSG R0004-2009;b.不属于压力容器监控的:①属于常压容器规范监管;②属于专项标准规范监管。

B.工业管道:包括GB 50235-2011中GC1、GC2、GC3级管道;其中包含:①管道工作压力<0.1Mpa的管道;②管道公称直径≤25mm的管道;③管道介质工作温度低于其沸点温度的无毒、非可燃介质的管道;工业管道(其中属于压力管道界定的)应符合TSG D3001-2009中GC1级、GC2级、GC3级压力管道和GD1级和GD2级压力管道分级规定及TSG D0001-2009的规定要求进行监控;不属于压力管道监控的按GB 50235-2010规定控制。

3)GB 50236-2011与GB/T20801--2006的区别a. 压力管道应符合并满足TSG D0001-2009、GB/T20801-2006的规定要求;b. 现场设备和管道的焊接工程施工符合并满足GB50236-2011的相关要求。

c. 新版GB50236-特点与GB50236-1998对比分析要点:*****。

4)本规范适用于七类钢种的现场设备和管道焊接工程施工但对下列内容未尽表达a.如何进行焊评?(这在JB/T4708-201X中规定);b. 焊工如何考试?(详细要求在TSG Z6002-2010中规定);c. 焊接过程各环节质量检验与验收?在GB50683-2011《现场设备工业管道焊接工程施工质量验收规范》中规定。

ISO 15614-1:2017(中文版)【国际标准】

欧标焊接工艺评定2017版本ContentsForeword(前言)Introduction(介绍)1Scope(范围)2Normative references(引用标准)3Terms and definitions(术语和定义)4Preliminary welding procedure specification(pWPS)(预焊接工艺规范)5Welding procedure test(焊接工艺性试验)6Test piece(试件)6.1General(总则)6.2Shape and dimensions of test pieces(试件行状和尺寸)6.2.1General(一般原则)6.2.2Butt joint in plate with full penetration(全焊透的板对接焊缝)6.2.3Butt joint in pipe with full penetration(全焊透的管对接焊缝)6.2.4T-join(T型接头)6.2.5Branch connection(支管连接)6.3Welding of test pieces(试件的焊接)7Examination and testing(试验和检验)7.1Type and extent of testing(试验内容和范围)7.2Location and taking of test specimens(试样的位置及截取)7.3Non-destructive testing(无损检测)7.4Destructive testing.(破坏性试验)7.4.1Transverse tensile test(横向拉伸试验)7.4.2Bend test(弯曲试验)7.4.3Macroscopic examination(低倍金相检验)7.4.4Impact testing(冲击试验)7.4.5Hardness testing(硬度试验)7.5Acceptance levels(合格等级)7.6Re-testing(复试)8Range of qualification(认可范围)8.1General(概述)8.2Related to the manufacturer(与制造商有关的条件)8.3Related to the parent material(与材料有关的条件)8.1.1Parent material grouping(母材类组)8.1.2Material thickness材料厚度8.3.3Diameter of pipes and branch connections(管道直径和分支连接)8.3.4Angle of branch connection(支管连接角度)8.4Common to all welding procedures(焊接工艺通用规则)8.4.1Welding processes(焊接方法)8.4.2Welding positions(焊接位置)©ISO2017–All rights reserved(翻译标准仅作为学术交流用,时间仓促,错误和不准确难免,请指正)8.4.3Type of joint/weld(接头/焊缝种类)8.4.4Filler material,manufacturer/trade name,designation(填料,制造商/商品名称)8.4.5Filler material size(填料材料尺寸)8.4.6Type of current(电流种类)8.4.7Heat input(arc energy)(热输出【电弧能量】)8.4.8Preheat temperature(预热温度)8.4.9Interpass temperature(道间温度)8.4.10Post-heating for hydrogen release(除氢后热)8.4.11Heat-treatment(热处理)8.5Specific to processes(具体过程)8.5.1Submerged arc welding(process12)(埋弧焊)8.5.2Gas-shielded metal arc welding(process13)(气体保护金属电弧焊)8.5.3Gas-shielded arc welding with non-consumable electrode(process14)(气体保护金属电弧焊与非消耗性电极)8.5.4Plasma arc welding(process15)(等离子弧焊)8.5.5Oxy-acetylene welding(process311)(氧乙炔焊接)8.5.6Backing gas(背面气体)9Welding procedure qualification record(WPQR)(焊接工艺品定报告)Annex A(normative)Filler material,designation(附录A填料名称)Annex B(informative)Welding procedure qualification record form(WPQR)(附录B WPQR)Bibliography(参考目录)©ISO2017–All rights reserved(翻译标准仅作为学术交流用,时间仓促,错误和不准确难免,请指正)Foreword(前言)ISO(the International Organization for Standardization)is a worldwide federation of national standards bodies(ISO member bodies).The work of preparing International Standards is normally carried out through ISO technical committees.Each member body interested in a subject for which a technical committee has been established has the right to be represented on that committee.International organizations,governmental and non-governmental,in liaison with ISO,also take part in the work.ISO collaborates closely with the International Electrotechnical Commission (IEC)on all matters of electrotechnical standardization.国际标准化组织(ISO)是国家标准机构(ISO成员机构)的国际联盟。

焊接工艺评定报告(PQR1-15)

单位名称:

Fabricator:

焊接工艺评定报告编号PQR16-01HP预焊接工艺规程编号pWPS16-01HP

WPS No PQR No

焊接方法钨极氩弧焊打底/焊条电弧焊填充盖面机械化程度(手工、半自动、自动)手工

Welding Method Extent of mechanization(Manual、Semi Auto、Automation)

焊缝、热影响区:(有裂纹、无裂纹)无裂纹

Weld、Heat Affected Zone:(Crack、Free Of Crack)

硬度检验Ifardness Test试验报告编号:Tension Test Report No./

试样编号

Specimen No

试样尺寸

Specimen Dimension

单丝焊或多丝焊单丝焊

Single Wire Welding Or Multi Wire Welding

其他Others/

预热Preheating

预热温度(℃)20℃(室温)

Preheating T

层间温度(℃)100℃

Inter pass T

其他/

Others

耐蚀堆焊金属化学成分(%)Chemical Composition Of Corrosion Resistant Overlay Weld Metal(%)

试样编号Specimen No.

试样宽度(mm)

Specimen Width

试样厚度(mm)

Specimen Thickness

横截面积(mm2)Cross Sectional Area

断裂载荷(KN)

焊接工艺评定

其他(other)

焊接材料(Filler Metals):

焊材类别

TiS-1

焊材标准(SPEC)

GB3623-2007

填充金属尺寸(mm)(size)

φ3.0

焊材型号

焊材牌号(钢号)(class)

STA2R

熔敷金属类别

焊丝

其他(other)

母材(BASE MAT):

类别号(SPEC NO.)Ti-2组别号(GROUP NO.)

与类别号(SPEC NO.)Ti-2组别号(GROUP NO.)相焊

标准号GB/T3621钢号TA2与标准号GB/T3621钢号TA2相焊

厚度范围:

母材(BASE MAT):对接焊缝1.5mm-20mm角焊缝不限

C

Si

Mn

P

S

Cr

Ni

Mo

V

TiNb其他(othr):注:对每一种母材与焊接材料的组合均需分别填表。

预焊接工艺规程

(preliminaryWelding Procedure Specification)

表号/修订号

共2页

第2页

焊接位置(welding position):

对接焊缝的位置(butt weld)

焊接方法(Welding Process)钨极氩弧焊(GTAW)

机械化程度(TYPE)(手工、半自动、自动)手工(manual)

焊接接头(welding print):

对接接头(butt joint)

坡口形式(groove type):

单面V型Single-Vee

衬垫(backing strap)(材料及规格)/

镍及镍合金焊接施工工艺标准

镍及镍合金焊接施工工艺标准1 适用范围本工艺标准适用于设计温度高于-20℃镍及镍合金的管道及工业炉管的手工电弧焊和惰性气体保护焊。

2 施工准备2.1 规范性引用文件下列相关标准包含的条文通过本标准引用则构成本标准的条文,使用本标准的各方应探讨使用下列标准最新版本的可能性。

《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》SH/T3523 《钢制压力容器》GB150《压力管道安全管理与监察规定》《锅炉压力容器压力管道焊工考试与管理规则》《现场设备工业管道焊接工程施工及验收规范》GB50236 《石油化工剧毒可燃介质管道工程施工及验收规范》SH3501《压力容器无损检测》JB4730《镍及镍合金焊条》GB/T13814 《镍及镍合金焊丝》GB/T15620 进口材料应符合合同规定的材料标准和技术条件,焊接参照本标准执行。

2.2 材料2.2.1 管子与管件2.2.1.1 管子与管件必须具有质量证明书或合格证,无质量证明书及合格证的材料不得使用,对质量证明书或合格证中特性数据有异议或对材质有疑问时,应进行必要的检验。

管子与管件的材质质量证明书及合格证中,至少应有化学成分和常温力学性能的数据。

2.2.1.2 管子与管件经检查验收合格后,应做好标识并按不同材质、规格分别放置保管。

2.2.1.3 高温中镍及镍管件标识宜采用以醇酸树脂为基本成分的钛氧化物染料。

2.2.1.4 管子与管件在使用前应按设计要求核实其材质、规格、型号。

2.2.1.5 管子与管件的外观应符合以下要求(1)无裂纹、缩孔、夹渣、折叠、重皮等缺陷。

(2)表面凹陷不应超过相应产品标准允许的厚度偏差。

2.2.1.6 管子与管件的耐腐蚀试验、无损检测复检应符合设计文件的要求。

2.2.2 焊接材料2.2.2.1 镍管道焊接所用的焊接材料应有出厂质量证明书,其检验项目应符合GB/T13814《镍及镍合金焊条》、GB/T15620《镍及镍合金焊丝》的规定,氩气应符合GB4842《纯氩》的规定,其他国内或国外焊接材料应符合合同规定的技术标准。

焊接工艺评定测试及标准

焊接工艺评定测试及标准一站式的材料检测、分析与技术咨询服务焊接工艺评定测试及标准有哪些?焊接工艺评定简介:焊接工艺评定(Welding Procedure Qualification Record,简称WPQR) 为验证所拟定的焊件焊接工艺的正确性或进行焊工能力考核而进行的试验过程及结果评价。

焊接工艺评定目的1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头。

2.验证施焊单位所拟订的焊接工艺指导书是一站式的材料检测、分析与技术咨询服务否正确。

3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

4.考核焊工能力。

焊接工艺评定应用范围1、适用于锅炉,压力容器,压力管道,桥梁,船舶,航空航天,核能以及承重钢结构等钢制设备的制造、安装、检修工作。

2、适用于气焊,焊条电弧焊,钨极氩弧焊,熔化极气体保护焊,埋弧焊,等离子弧焊,电渣一站式的材料检测、分析与技术咨询服务焊等焊接方法。

评定过程1、拟定预备焊接工艺指导书(Preliminary Welding Procedure Specification,简称PWPS)2、施焊试件和制取试样3、检验试件和试样4、测定焊接接头是否满足标准所要求的使用性能5、提出焊接工艺评定报告对拟定的焊接工艺一站式的材料检测、分析与技术咨询服务指导书进行评定工艺评定常规测试(查看更多测试)外观检测无损探伤拉伸测试弯曲测试冲击测试硬度测试低倍金相测试表面裂纹检测一站式的材料检测、分析与技术咨询服务工艺评定相关标准评定参考标准工艺评定的标准国内标准SY∕T4103-1995 (相当于API 1104) NB/T47014-2011 《承压设备用焊接工艺评定》SY∕T0452-2002《石油输气管道焊接工艺评定方法》(注:供石油,化工工艺评定)JGJ81-2002 《建筑钢结构焊接技术规程》(注:公路桥梁工艺评定可参照执行)一站式的材料检测、分析与技术咨询服务GB50236-98 《现场设备,工业管道焊接工程施工及压力管道工艺评定》《蒸汽锅炉安全技术监察规程(1996)》注:起重行业工艺评定借用此标准欧洲标准ISO15614-1 钢的电弧焊和气焊∕镍和镍合金的电弧焊ISO15614-2铝和铝合金的电弧焊ISO15614-3铸铁电弧ISO15614-4铸铝的修补焊一站式的材料检测、分析与技术咨询服务ISO15614-5钛和钛合金的电弧焊∕锆和锆合金的电弧焊ISO15614-6铜和铜合金的电弧焊ISO15614-7堆焊ISO15614-8管接头和管板接头的焊接EN 288 或ISO 15607 - ISO 15614系列标准美国标准AWSD1.3-98 薄板钢结构焊接规程一站式的材料检测、分析与技术咨询服务D1.6:1999 不锈钢焊接D1.1∕D1.1M:2005 钢结构焊接规程D1.2∕D1.2M:2003 铝结构焊接规程D1.5∕D1.5M:2002桥梁焊接D14.3∕D14.3M:2005 起重机械焊接规程简介美信检测是一家具有CNAS和CMA资质认证●形貌观●显微结●表面元●表面异一站式的材料检测、分析与技术咨询服务察与测量构分析素分析物分析●成分分析●力学性能测试●热学性能测试●焊接工艺评定●CT扫描●无损检测●切片分析●阻燃性能测试●油品检测●清洁度测试●可靠性测试●失效分析●配方分析●有毒物质检测●涂镀层厚度......。

不锈钢焊接工艺评定报告PQR

不锈钢焊接工艺评定报

告P Q R

Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

焊接工艺评定报告

评定报告编号: QAP-47

焊接工艺指导书编号: QA-47

焊接方法: SMAW

母材: TP304 规格:φ×

焊接材料:(H0Gr21Ni10)规格:φ

江苏启安建设集团有限公司

2009年7月18日

焊接工艺评定报告PQR

焊接工艺评定报告PQR

焊接工艺评定报告PQR

焊接工艺评定报告PQR

焊接工艺评定委托单

委托受理人:委托单位技术负责人:编制:

焊接工艺指导书

焊接工艺指导书

焊接记录

试件编号: 2009006 焊接日期:2009-3-3

焊接工程师:记录:焊工:

射线探伤报告

RADIOGRAPHIC TEST REPORT OF WELD 报告编号:RT2009-焊-037 报告日期:

Report No Date 2009年 3月3日

力学性能试验报告MECHANICAL TEST REPORT

工作令号Job No. PQ2009-046 报告编号Report No. PQ2009-046

金相试验报告

METALLOGRAPHY EXAMINATION REPORT

报告编号:

Report No.:PQ2009-015。

ISO 15614.1-2012 金属材料工艺评定 中文

ISO 国际标准化组织ISO 15614-1:2012金属材料焊接工艺规程和评定–焊接工艺试验第1部分: 钢的电弧焊和气焊与镍及镍合金的电弧焊Specification and qualification of welding procedures for metallic materials–Welding‐Procedure test –Part 1:Arc and gas welding of steels and arc welding ofnickel and nickel alloys目录1 范围2 规范性引用文件3 术语和定义4 预焊接工艺规程(PWPS)5 焊接工艺试验6 试件6.1 概述6.2 试件的形状和尺寸6.3 试件的焊接7 检查和试验7.1试验范围7.2 试样的位置与选取7.3 非破坏性试验7.4 破坏性试验7.5 验收等级7.6 重新试验8 评定范围8.1 概述8.2 与制造厂有关的8.3 与母材有关的8.4 所有焊接工艺的共性8.5 焊接工艺的特殊性9 焊接工艺评定记录(WPQR)附录 A (资料性附录)焊接工艺评定记录单(WPQR)1 范围本欧洲标准是系列标准的一部分,该系列标准的详细情况在ISO 15607:2003 的附录A内给出。

本标准规定了如何通过焊接工艺试验评定预焊接工艺规程。

本标准确定了的焊接工艺的评定范围进行焊接工艺试验的条件和所有实际焊接操作在第8章列出的变量范围内。

焊接工艺试验应按本标准进行。

应用标准可需要补充试验。

本标准适用于各种形状钢产品的电弧和气焊,以及各种形状的镍和镍合金的电弧焊。

按ISO 4063,下列工艺包括电弧焊和气焊:111- 手动金属电弧焊(用药皮电焊条的金属电弧焊);114- 自保护药芯电弧焊12- 埋弧焊131- 金属极惰性气体保护焊,MIG焊;135- 金属极活性气体保护焊,MAG焊;136- 带活性气体保护的金属芯电弧焊;137- 带惰性气体保护的金属芯电弧焊;141- 钨极惰性气体保护电弧焊;TIG焊;15- 等离子电弧焊;311- 氧乙炔焊。

(工艺技术)焊接工艺评定方法PQR5SAWQ5R

焊接工艺评定任务书

焊接工艺评定报告

焊接工艺评定报告

焊接工艺评定报告

热处理检验报告

表码号:Q/CKD/D035-2009 产品名称:产品编号:部件

名称

部件

图号

热处理

方式

炉次号

试板热处理

状态

热处理工艺要求

PQR05

评定试板

焊后消应

处理

□同炉热处理

□无试板

入炉温度

(℃)

升温速度

(℃/h)

保温温度

(℃)

保温时间

(h)

降温速度

(℃/h)

冷却方式

及时间

出炉温度

(℃)

20≤150620±203≤200

随炉冷却

后空冷

200

实际热处理温度—时间记录曲线

附:热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

结论:■合格□不合格

审核人:陈孝荣检查员:李英2010年12月14日。

15607 与WPS和WPQR有关的一般规则

德国标准 DIN EN ISO 15607替代DIN EN 288-1,1997年九月版_____________________________________________________________ ICS25.160.10金属材料焊接程序规范和鉴定总则(ISO15607:2003)DIN EN ISO 15607 英文版本国际标准EN ISO 15607:2003可以作为欧洲标准。

国家标准前言本标准是按照CEn/TC121 的决定出版的,采用国际标准ISO15607 作为欧洲标准。

参加本标准起草的德国机构有焊接标准委员会和技术委员会。

修改DIN EN 288-1 1997年九月版已经被等同于ISO15607 的EN ISO 15607所取代。

前一版DIN EN288-1: 1992-04, 1997-09文件包含18页欧洲标准 EN ISO 156072003年12月————————————————————————————ICS25.160.10 替代EN288-1:1992英语板金属材料焊接程序规范和鉴定总则(ISO15607:2003)此欧洲标准经欧洲标准化委员会于2003-05-07批准。

委员会成员有义务遵守CEN/CENELEC内部章程,该章程规定了在不进行任何改动的情况之下给予该欧洲标准以国家标准地位的条件。

可向管理中心或任何一位委员会成员索取有关此类国家标准的最新的一览表和文献目录参考资料。

本欧洲标准有三种正式文本(英文,法文和德文)。

由欧洲委员会成员把关,把某种语言的文本翻译成本民族的语言并通知管理中心,该文本即获得同官方文本相同的地位。

欧洲标准化委员会成员为奥地利、比利时、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国。

CEN欧洲标准化委员会管理中心:布鲁塞尔B-1050,斯达龙特街36号目录页号前言 (3)导言 (3)1.适用范围 (4)2.规范性参考文件 (4)3.术语和定义 (5)4.缩写 (8)5.焊接程序规范表格 (8)6.焊接程序的制定和鉴定 (8)6.1概况 (8)6.2基于焊接程序试验的鉴定 (10)6.3基于试验焊接耗材的鉴定 (11)6.4基于以前焊接经验的鉴定 (11)6.5基于标准焊接程序的鉴定 (11)6.6基于生产前的焊接试验的鉴定 (12)7.有效性 (13)附件A(指导用)新的编号体系-有关焊接程序规范和鉴定的标准详细说明 (14)附件B(指导用)焊接程序鉴定的不同阶段 (15)附件C(指导用)WPS制定和鉴定的流程图 (16)参考目录 (17)前言本标准(EN ISO 15607: 2003)由技术委员会CEN/TC121“焊接”起草,该委员会秘书处由丹麦标准控制,与技术委员会ISO/TC44“焊接和联合处理”合作。

不锈钢焊接工艺评定

受控状态文件编号:OF/GYHJ-01发放编号00 版本号: A版焊接工艺评定报告编制:桑叶日期:2012年02月 28 日审核:陈海强日期:2011年02月 28 日批准:陈明华日期:2011年02月 28 日编号:PQR-01 焊接工艺评定书(不锈钢管-手工氩弧焊)目录一、焊接工艺评定任务书(表1)二、焊接工艺指导书(表2)三、焊接工艺评定报告(表3)四、焊接工艺评定施焊记录表(表4)五、焊接工艺评定焊缝外观检查表(表5)六、附件1.试样检测报告2.试样材料质量检验证明书3.焊接材料质量质量证明书一、焊接工艺评定任务书(表1)母材 牌号 0Gr18Ni9 接 头 示 意 图规格 D60×4.0焊 接材 料焊条牌号 规格 焊丝 牌号 ER304 规格 D2.0 焊剂牌号 规格焊接方法 手工氩弧焊其他 技 术 要 求焊缝外观质量√ 射线探伤 √ 其他∕机 械 性 能拉伸(GB228)数 量 2 件 冲击 ∕弯曲 (GB232)项目数量 各 项 指 标面弯 2件 弯曲直径 12 热影响区 ∕ 背弯 2件 支座间距 5.2 焊缝区 ∕ 侧弯 ∕弯曲角度180° 其他∕金相 宏观 ∕ 微观∕ 晶间腐蚀 ∕合 格 标 准外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透X 射线探伤JB/T 4730.2-2005射线检测∕机 械 性 能 拉伸 GB228 金 相宏 观 ∕ 弯曲 GB232 冲击 ∕ 硬度 ∕ 微 观∕其他 ∕金 相 ∕∕ 晶间腐蚀 ∕编制桑叶日期2010.04.20二、焊接工艺指导书(表2)焊接接头:简图:(接口形式、坡口形式与尺寸、焊层、焊道布置及顺序)坡口形式:V型衬垫(材料及规格):无其他:采用机械加工坡口焊接工艺指导书(续表2)三、焊接工艺评定报告(表3)单位名称:中色十二冶金建设有限公司焊接作业指导书编号:WPS-01 焊接工艺评定报告编号:PQR-01焊接方法:手工氩弧焊机械化程度:手工接头简图:(坡口形式、尺寸、衬底、每种焊接方法或焊接工艺、焊接金属厚度)母材:材料标准:GB/T14976 -2002钢号:0Gr18Ni9类、组别号:Ⅶ-1 类、组别号:Ⅶ-1 相焊厚度:4 mm直径:60 mm其他:焊后处理:热处理温度(℃)保温时间(h)气体:气体种类混合比流量(L/min)保护气氩气99.95% 8-15尾部保护气背部保护气氩气99.95% 4-6填充金属:焊材标准:YB/T 5092-96焊材牌号:ER304焊材规格:Ф2.0焊材金属厚度:其他:电特性:电流种类:逆变式极性:正极钨极尺寸:Ф2.0焊接电流(A):90-120电弧电压(V):12-16其他:焊接位置:对接焊缝位置水平转动方向:(√向上、向下)角焊接位置方向:(向上、向下)技术措施:焊接速度(cm/min):7-14摆动或不摆动:略摆动摆动参数:小摆动多焊道或单焊道(每面):单道焊多丝焊或单丝焊:单丝其他:预热:预热温度(℃)层间温度(℃)其他:编制:桑叶日期:2010.04.28 审核:陈海强日期:2010.04.28 批准:陈明华日期:2010.04.28四、焊接工艺评定施焊记录表(表4)五、焊接工艺评定外观检查表(表5)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢、镍及镍合金焊接工艺评定(WPQR)

一、适用范围

二、焊接方法代号

三、预焊接工艺规程(pWPS)

四、试件

1.试件形状及尺寸(板对接、管对接、T型接头、支接管)

2.试件的检验

A.无损检验(VT、PT、MT、UT、RT)

B.破坏性检验(拉伸,弯曲,低倍金相,冲击试验,硬度试验)

3.合格等级(缺陷符合响应标准)

4.复试

5.认可范围

A.母材类组(为了减少工艺评定次数,多母材进行类组分)

B.管材厚度和管材直径的认可范围

6焊接工艺通用规则

A.焊接方法

B.焊接位置

C.接头种类

D.焊接材料、型号、牌号、规格

E.电流种类

F.热输入

G.预热温度

H.道间温度

I.除氢后热

J.焊后热处理温度

K.初始热处理

7.不同焊接方法的特殊要求。