MOST法_动作分析及时间研究

MOST_动作分析最全的对照表_IE改善

1

32

16-20

50

15

3

1).1-2步(1~2 Steps) 2).转身大于90度.

1).弯下 2).直上 3).转身小于90度(Bend And Arise 50% Occ).

3

42

21-26

65

20

6

3-4步(3-4 Steps)

弯下且直起 (Bend And Arise)

-

10

5-7步(5-7 Steps)

0

24

11-15

38

12

1

随范围 (Within Reach)

-

1).双手或单手抓小物件(小于1kg) (Light Object Grip) 2).随手抓取,随手接触物件. (Light Object Simo) 1).双手不同步接触或抓同一对象. ( Non Simo) 2).抓取粗重物件(大于1kg) (Heavy or Bulky) 3).用手抓取遮盖物件或无须目视 需用手感觉的物件. ( Blind or Obstructed) 4).拨起/撕起一角/抓取阻碍对象 (Disengage) 5).用手抓与其它物件贴放一起的物件 (Interlocked) 6).收集/整理 (Collect)

附表2.9、标准时间基本元素数据表

2.9.1 基本元素数据表 - 普通动作

动作分类

公式 符号

动作 操作移动范围 序号

IE精益网

续表/EXTENDED VALUES 普通动作(General Move)

ABG ABP A 动作分类

A

B 身体动作 (Body Motion) 抓取动作 (Gain Control)

6

54

27-33

MOST简介

10

基本的MOST时序模式

时间求得的方法:

按索引值的10倍 (但动力吊车,卡车时序是100倍)计算可求得。 例 : A6 B6 G1 A1 B0 P3 A0 A6: 朝对象物走出3~4步 B6: 弯下身体,还原 G1: 拿取1个轻巧对象物 A1: 将对象物移至手可以伸展到达的地方 B0: 身体不移动 P3: 调整放置对象物 A0: 无还原 ( 6+6+1+1+0+3+0) *10 = 170 TMU

13

普通移动时序

时序模式

ABG ABP A

A=动作距离 (Action Distance)

B=身体的移动 (Body Motion)

G=控制准备 (Gain Control)

P=定位

(Place)

14

普通移动时序

参数的定义

A:动作距离 该参数,包括所有的空中移动及指、手、脚等运送物

品或把物品卸下时的所有动作。 B:身体移动

20

普通移动时序

定位(P Place) 定位,是在放置对象物的最终阶段发生的动作。其

内容包括对准、方向修止、插入等。包含直到最终从对象 物上松开手之前的所有过程。一般,定位参数的时间值, 由定位时的困难程度来决定。

PO—保持 PO—轻投 P1—放在旁边 P1—宽松的组成

21

普通移动时序

定位(P Place)

各参数索引化定义

动作距离<A Action Distance> 动作距离适用于所有的空中移动及手指、手或脚搬运(卸 下)货物。 A0—表示动作距离在5cm以下 A1—伸手够得着的范围内 A3—1~2步

MOST定标准工时介绍

MOST定标准工时介绍MOST(英文全称:Method of Standard Time,即标准工时方法)是一种用于确定生产过程中工时标准的工程技术方法。

它被广泛应用于工业生产中,能够帮助企业提高生产效率、降低成本,实现生产工时的合理规划与控制。

一、MOST定标准工时的原理和意义MOST定标准工时是从研究和分析作业者手势的角度出发,通过对作业活动的时间测定,确定各类操作活动的工时标准,以实现生产过程中的工时控制和流程改进。

MOST定标准工时的原理主要包括四个步骤:观察、测量、分析和合理化。

在观察阶段,研究人员通过观察和描述作业者的动作姿势和手势来了解和把握作业活动的具体内容。

在测量阶段,研究人员使用停表、计数器等工具对作业活动的时间进行测量和记录。

在分析阶段,研究人员对测量结果进行分析和比较,找出生产过程中存在的问题和改进的空间。

在合理化阶段,研究人员通过优化生产工艺和流程,提出改进措施,从而达到提高生产效率和降低成本的目标。

MOST定标准工时的意义主要体现在以下几个方面:1.为企业提供合理的工时标准,实现生产工时的有效控制;2.为企业制定生产计划和方案提供依据,提高生产计划的准确性和可行性;3.为企业评估和优化生产过程提供科学依据,降低生产过程中的浪费和损耗;4.为企业提供参考和借鉴,实现生产工艺的标准化和规范化。

二、MOST定标准工时的应用范围MOST定标准工时方法可以适用于各类生产制造型企业,尤其适合小、中型企业运用。

它的应用范围主要包括以下几个方面:1.车间生产线:对车间生产线上的各类作业活动进行观察、测量和分析,制定生产过程中的工时标准,提高生产效率;2.装配线:对装配线上的各个操作活动进行时间测量和分析,形成作业时间规定曲线,实现装配过程的工时控制;3.物流系统:对物流系统中的各个环节进行时间测量和分析,优化物流过程,提高物流效率;4.工艺流程:对工艺流程中的各个环节进行时间测量和分析,找出瓶颈环节和改进空间,优化工艺流程;5.办公室工作:对办公室工作中的各类行政、人力资源等活动进行时间测量和分析,提高工作效率。

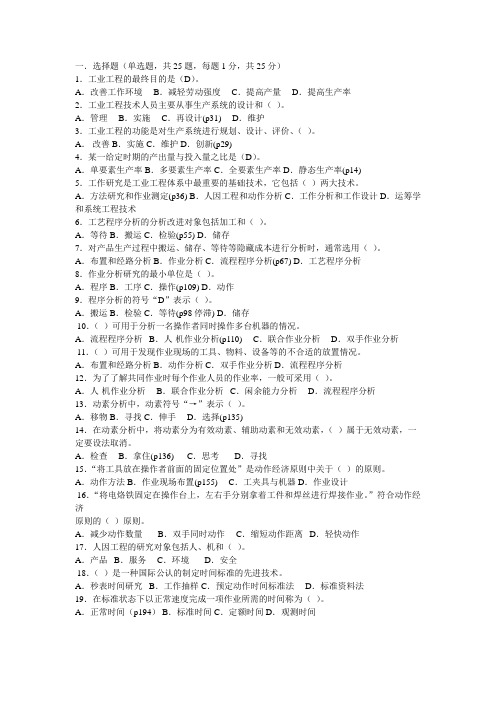

基础工业工程试卷

一.选择题(单选题,共25题,每题1分,共25分)1.工业工程的最终目的是(D)。

A.改善工作环境 B.减轻劳动强度 C.提高产量D.提高生产率2.工业工程技术人员主要从事生产系统的设计和()。

A.管理B.实施C.再设计(p31) D.维护3.工业工程的功能是对生产系统进行规划、设计、评价、()。

A.改善 B.实施 C.维护 D.创新(p29)4.某一给定时期的产出量与投入量之比是(D)。

A.单要素生产率 B.多要素生产率 C.全要素生产率 D.静态生产率(p14)5.工作研究是工业工程体系中最重要的基础技术,它包括()两大技术。

A.方法研究和作业测定(p36) B.人因工程和动作分析 C.工作分析和工作设计 D.运筹学和系统工程技术6.工艺程序分析的分析改进对象包括加工和()。

A.等待 B.搬运 C.检验(p55) D.储存7.对产品生产过程中搬运、储存、等待等隐藏成本进行分析时,通常选用()。

A.布置和经路分析 B.作业分析 C.流程程序分析(p67) D.工艺程序分析8.作业分析研究的最小单位是()。

A.程序 B.工序 C.操作(p109) D.动作9.程序分析的符号“D”表示()。

A.搬运 B.检验 C.等待(p98 停滞) D.储存10.()可用于分析一名操作者同时操作多台机器的情况。

A.流程程序分析B.人-机作业分析(p110) C.联合作业分析 D.双手作业分析11.()可用于发现作业现场的工具、物料、设备等的不合适的放置情况。

A.布置和经路分析 B.动作分析 C.双手作业分析 D.流程程序分析12.为了了解共同作业时每个作业人员的作业率,一般可采用()。

A.人-机作业分析B.联合作业分析C.闲余能力分析D.流程程序分析13.动素分析中,动素符号“→”表示()。

A.移物 B.寻找 C.伸手D.选择(p135)14.在动素分析中,将动素分为有效动素、辅助动素和无效动素,()属于无效动素,一定要设法取消。

mtm(methods time measure)

MTM(Methods Time Measure)方法時間衡量時間研究系統介紹IE:Ronaldo.RenJan18th.2007目录1、MTM简介........................................P03-P092、MTM理论介绍.................................P10-P203、MTM实例解析.................................P21-P264、课程总结..........................................P27-P305、取得更多信息...................................P31-P311、MTM简介1.1、MTM时间研究系统的历史沿革预定时间系统(Predetermined time System)简称PTS法,在我国常称预定时间标准(法),是国际公认的制定时间标准的先进技术。

它的最显着特点是利用预先为各种动作制定的时间标准来确定进行各种操作所需要的时间,而不是通过直接观察或测定。

由于它能够精确地说明动作并加上预定时间工时值,避免了现场测时或统计抽样中的随机性和不确定性,有比用其它方法获得的数据具有更大的一致性,且客观准确。

目前存在许多不同的PTS系统,这些PTS系统的不同之处涉及数据应用的水平和范围、动作分类、时间单位等。

从本质上讲,这些预定时间体系是一套动作时间表,并附加上关于动作时间值使用的解释性规则和介绍。

在时间研究的分析者应用工作因素法、方法时间衡量(Methods Time Measurement,MTM)或梅纳德操作系列技术(Mayonard operations sequence technique,MOST)体系之前,大部分公司要求在实际应用这项技术获得证书过程中进行大量的培训。

吉尔布雷斯用来细分或手眼动作的“动素",是进行动作研究的基本概念。

基础工业工程_300题(附答案)

一.二.三.填空题:1.标准时间=观测时间*评比系数/正常评比*(1+放宽率)2.1MOD=0.129秒3.平准化法:将熟练,努力,工作环境和一致性四者作为衡量工作的主要评比因素,每个评比因素再分为超佳﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级.4.测时方法有归零法周程测时法累积计时法连续测时法四种.5. MOST是Management Operation Standard Technique的缩写,即动作分析方法.6.动作分析方法有目视动作分析动素分析影片分析三种.7.动作经济原则的四大黄金准则(ECRS)取消, 合并,重排,简化.8.人体的动作分为5等级.人体动作应尽可能用低等级动作得到满意的结果.9. 动素分析(Therblig)的基本动作元素有18种.10. 工作抽样中获得记录结果的概率分布为正态分布。

11, 最早提出科学管理的人是美国,国的泰勒;12, 工业工程-‘IE’是INDUSTRIAL ENGINEERING两英文单词的缩写;13, 标准时间由作业时间和宽放时间组成;14, 生产的四要素指的是人员,机械设备,原材料和方法;15, 写出以下工程记号分别代表的内容:○--- (加工) ◇---- (质量检查)﹔□--- (数量检查) ▽----- (储存)16.美国工业工程师学会(AIIE)于1955年正式提出,后经修订的定义,其表述为:“工业工程是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科,它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

”17.IE的核心是降低成本、提高质量和生产率。

18.IE的功能具体表现为规划、设计、评价和创新等四个方面。

19.物料需求计划系统,简称_MRP_系统。

20. 模特法(MOD)将人体基本动作划分为两类,它们是移动动作和终结动作。

21.模特法将动作归纳为21种。

MOST讲义

MTM 的种类

MTM-V MTM-C MTM-M MTM-TE MTM-MEK MTM-UAS

瑞典MTM协会的Svenka MTM Grupen 办公室相关的工作 用于金属切割操作 由银行和服务业协会开发出来

使用立体显微镜的推断工作 电子测试 测量单一品种和小批量生产

非高度重复的操作,操作方法在每一个循环都不同 任务相似、工作地点规范、高水平的工作组织、 说明书详细、操作人员接受过良好培训。 大批量生产有关 上海大众汽车

P0

不需要 注意力 的动作

E2

2-6Kg

P 5 (注意)

L1 其 他

(独)

D3

(独)

Yes

A4

(独)

W5

No F3 C 4 (独) B 17 S 30

动

作

R2

MOST法 介绍

单位:MOST法引用TMU作业单位来计算时间 TMU: Time Measurement Unit. 1TMU = 0.036 second 计算:查表动作序号乘以10,得到该动作的TMU, 将TMU乘以0.036,即得该动作的MOST时间. 标准时间的三个等级标准 : 82BSI、 100BSI、 75BSI 正常速度 非常熟练 不熟练

MTM 的分类级别

MOST

MOD

MTM 介绍

MTM之时间单位为TMU(Time Measure Unit), 其与普通时间单位换算关系为: 1TMU=0.00001hour=0.0006min=0.036second MTM法的动素

1 MOD=0.129 s 选择以一个正常人的级次最低、速度最快、能量消耗最少的 一次手指动作的时间消耗值,作为它的时间单位

100BSI等级时间=82BSI等级时间*0.82/1.0 75BSI等级时间=82等级时间*0.82/0.75

提高生产效率的有效方法工具

学习丰田精益生产既要从工业工程的理论和技术入手,又要

紧紧抓住丰田人的实践与创新的过程。

历史告诫

降本增效是企业长期发展战略目标

它是市场竞争的需要,也是企业生存发展的需要。

它是消除企业管理中各种浪费,而不是对员工进一步索取。

工业工程提倡的是

走改善之路,而不是走强化之路。 走内涵发展之路,而不是走外延发展之路。

X = 100 x ( 1 一 1 / 1.2 ) = 16.7%

提高生产率的类型

提高产量

减少人员

工作研究

工作研究是管理与技术相结合的应用科学

对各工业化国家作出了贡献,推动了经济发展

随着市场竞争的加剧, IE正在国内快速传播

工作研究

生产现场

时间研究

方法研究

工作研究

方法研究

方法研究

2000至 2010年全国城镇居民平均月工资收入

3095.6

3000

平均工资收入

2600 2200

2077.7 1750.1

2728.0

1800

1335.3

2077.7

1400

1035.2

1533.8 1170.0

1000

600

元/ 月

780.9 905.8

2000

2001

2002

2003

2004

2005

工业工程概论

工业工程(IE)发展迄今已有一个世纪,随着

科学技术和生产力 的发展,现代IE与传统(早期) IE相比,不论在内容上,还是在深度和广度上都 有了很大的充实,提高和发展。

工业工程的活动内容

IE的研究内容主要指;

工作研究、

设施规划、

工业工程专业部分题库(及答案)

工业工程专业部分题库(及答案)一.填空题:1.标准时间=观测时间*评比系数/正常评比*(1+放宽率)2.1MOD= 0.129 秒3.平准化法:将熟练,努力,工作环境和一致性四者作为衡量工作的主要评比因素,每个评比因素再分为超佳、优、良、平均、可、欠佳六个高低程度的等级.4.测时方法有归零法周程测时法累积计时法连续测时法四种.5. MOST是Management Operation Standard Technique的缩写,即动作分析方法.6.动作分析方法有目视动作分析动素分析影片分析三种.7.动作经济原则的四大黄金准则(ECRS)取消, 合并,重排,简化.8.人体的动作分为5等级.人体动作应尽可能用低等级动作得到满意的结果.9. 动素分析(Therblig)的基本动作元素有18种.10. 工作抽样中获得记录结果的概率分布为正态分布。

11, 最早提出科学管理的人是美国,国的泰勒;12, 工业工程-‘IE’是INDUSTRIAL ENGINEERING两英文单词的缩写;13, 标准时间由作业时间和宽放时间组成;14, 生产的四要素指的是人员,机械设备,原材料和方法;15, 写出以下工程记号分别代表的内容:○--- (加工) ◇---- (质量检查);□--- (数量检查) ▽----- (储存)16.美国工业工程师学会(AIIE)于1955年正式提出,后经修订的定义,其表述为:“工业工程是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科,它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

”17.IE的核心是降低成本、提高质量和生产率。

18.IE的功能具体表现为规划、设计、评价和创新等四个方面。

19.物料需求计划系统,简称_MRP_系统。

20. 模特法(MOD)将人体基本动作划分为两类,它们是移动动作和终结动作。

MOST法介绍

MOST法(续)

P3-->雙動作 (在放置一個或兩個物体時,發生了兩個不同的位置動 作,而且在這兩個動作間必須有一個調整.)

例1. 將螺栓探入孔中,然后擰上螺母 例2. 將螺栓穿過板后然后固定到机座上

P6-->重壓 (對于非常緊的配合(不是物体的重量)需用加外力來裝 配,其特點是需重新抓住物体且持續加力。注:物体的重量對 該物体的放置動作的參數值沒有影響,然而因物体的重量与 (或)体積所導致的調整會影響放置變量.)重壓例子:將一大箱 子推入到兩個箱子之間 P6-->阻隔(在放置之前需用手指或手繞過阻礙物或摸索達到目的地)

① 移動參數

M1-->按鈕/開關/手柄,通過手指、手或腳的按下,移動或旋轉動作 來控制某一設備。

例1. 按動電話的占線按鈕,

MOST法(续)

例2. 拔動牆上的燈開關, 例3. 旋轉手柄以打開柜子, 例4. 將電視机的選台手柄旋轉到凹槽內

M3--> 1> 物体的移動距离大于12英寸(30-48cm),包括在移動前的 下插銷或從鉤子上松下等短暫的動作。

普通動作 (General Move sequence)

MOST法(续)

1. 動作參數:

① 行程參數(A)

A0-->小距离 (小于5cm或2英寸的距离) A1-->隨手范圍 (不管是否有無身体輔助動作,手或腳都能触及到物 体)

② 身体動作參數(B)

B3-->彎下、直上、坐下、站立(沒有控制動作) B6-->彎下且直上(從直立位置彎腰使手能達到或低于膝蓋, 然后直 立回到初始位置) B10-->坐或站 (包括所有對其他控制的移動,如側移、對椅子的移 動) B16-->穿過門 (包括到達門邊、開門、用三、四步穿過門以及關門); 爬上 /下(包括爬上/ 下裝貨平台時所需的一系列手和身体的動 作或爬進貨車架的動作)

标准工时

What is a Time standard/ 何謂標準工時 2.Working at a normal pace/以正常之工作速度作業 – A normal pace is comfortable for most person and defined as 100% 正常速率即大多數作業者感到舒適之速率並定義為 100% – Time standard of normal pace commonly used are: – -1.Walking 264 feet in 1 min. ( 80.47 m / min, 4.83 km / hr ) 一小時步行 264 英呎 / 分速= 80.47 公尺 / 時速= 4.83 公里 – -2.Dealing 52 cards into 4 equal stacks in 0.5 min. ( 0.714 sec / pcs ) 0.5 分鐘 將 52張普克牌發至4等份 / 每張 0.741 秒 – -3.Filling a 30-pin board in 0.435 min. ( 0.87 sec / pcs ) 0.435 分鐘內將30支插枵插回插枵板 – Training films for rating are also used to develop this concept. “評比訓練”之影帶通常用以培養此概念

用心立事 協同成長

用心立事 協同成長

第一部分:标准工时

什么是标准工时?

What is a Time standard/ 何謂標準工時 A time standard is the time required to produce a product at a work station with the following 3 conditions:

标准工时制定

二﹑秒表法制定标准工时 2.3.1 剔除异常值

美国机械工程协会(SAM)对异常值 定义为:“某一单元的秒表读数,由 于一些外来因素的影响而超出正常范 围的数值”

剔除异常值常用的方法——三倍标准 差法。

二﹑秒表法制定标准工时 2.3.1 剔除异常值

计算方法

设对某一操作单元观测n次,所得时间为: x1, x2,x3,xn 则平均值为:

60分法与100分法 此两种方法是建立在同一水平 之上,凡观察速度与理想速度完全相同的给予60 或100分。

二﹑秒表法制定标准工时 2.4 正常時間

評比 正常=60 正常=75 正常=100 40 60 80 100 50 75 100 125 67 100 133 167 操作水平 甚慢;笨拙、探索之动作;操作人似在半睡状态, 对操作无兴趣。 稳定、审慎,从容不迫,似非按件计酬,操作虽似 乎缓慢,但经常观察有无故意浪费行为。 敏捷,动作干净利落、实际;很象平均合格工人, 确实可达到必要的质量标准及精度。 甚快,操作人表现高度的自信与把握,动作敏捷、 协调,远远超过一般训练有素的工人。

xi---每一次秒表读数 次数

二﹑秒表法制定标准工时 2.3.2 决定观测次数 例

某一单元试行观测10次,结果如下:7,5,6, 8,7,6,7,6,6,7﹐平均误差5%,可靠度 95%,问需观测多少次? n n 先求 xi和 xi2 ,列表如下: i=1 i=1 i 1 7 2 3 5 6 4 5 8 7 6 7 8 9 10 合计 7 65 429

三﹑MOD法制定标准工时

PTS的发展历史

1926年西格(A〃B〃Segar)开发了动作时间分析法(Motion Time Analysis,简称MTA)。西格在对残疾人进行职业训练时, 通过对电影胶片的记录分析,发现接受训练的人,当他们做 同一动作时,所需的时间值大体相同(一般约差10%左右)。 因此,若将作业分成几个基本动作要素,则各基本动作要家 所需要的时间值基本相同,只要通过对实例的分析计算,求 出各基本要素的时间值,就可以算出整个作业时间;或者首 先确定基本动作要素所需要的时间,然后按规定的动作程序 进行操作,就可以求出完成该项作业的纯工作时间值。基于 这种推想,西格提出了MTA法。

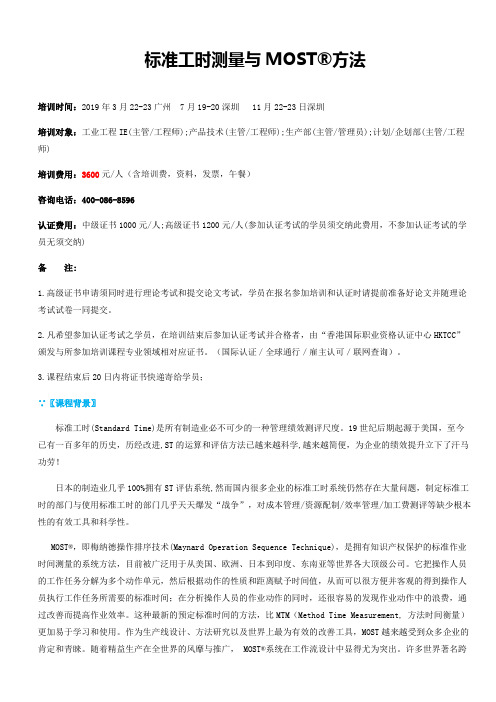

标准工时测量与MOST方法

标准工时测量与MOST®方法培训时间:2019年3月22-23广州 7月19-20深圳 11月22-23日深圳培训对象:工业工程IE(主管/工程师);产品技术(主管/工程师);生产部(主管/管理员);计划/企划部(主管/工程师)培训费用:3600元/人(含培训费,资料,发票,午餐)咨询电话:400-086-8596认证费用:中级证书1000元/人;高级证书1200元/人(参加认证考试的学员须交纳此费用,不参加认证考试的学员无须交纳)备注:1.高级证书申请须同时进行理论考试和提交论文考试,学员在报名参加培训和认证时请提前准备好论文并随理论考试试卷一同提交。

2.凡希望参加认证考试之学员,在培训结束后参加认证考试并合格者,由“香港国际职业资格认证中心HKTCC”颁发与所参加培训课程专业领域相对应证书。

(国际认证/全球通行/雇主认可/联网查询)。

3.课程结束后20日内将证书快递寄给学员;∵〖课程背景〗标准工时(Standard Time)是所有制造业必不可少的一种管理绩效测评尺度。

19世纪后期起源于美国,至今已有一百多年的历史,历经改进,ST的运算和评估方法已越来越科学,越来越简便,为企业的绩效提升立下了汗马功劳!日本的制造业几乎100%拥有ST评估系统,然而国内很多企业的标准工时系统仍然存在大量问题,制定标准工时的部门与使用标准工时的部门几乎天天爆发“战争”,对成本管理/资源配制/效率管理/加工费测评等缺少根本性的有效工具和科学性。

MOST®,即梅纳德操作排序技术(Maynard Operation Sequence Technique),是拥有知识产权保护的标准作业时间测量的系统方法,目前被广泛用于从美国、欧洲、日本到印度、东南亚等世界各大顶级公司。

它把操作人员的工作任务分解为多个动作单元,然后根据动作的性质和距离赋予时间值,从而可以很方便并客观的得到操作人员执行工作任务所需要的标准时间;在分析操作人员的作业动作的同时,还很容易的发现作业动作中的浪费,通过改善而提高作业效率。

MOST 及其应用

• 质量标准 : 能长期保証产品的功能及外观要求的基准

• 正常操作条件 : 生产设计应保証工人不要在引起疲 劳的情况下工作.

1.2 标准时间的作用 :

• 计划和产能预算,合理地进行时间和人力调配. • 确定产品成本,供产品定价参考(成本预算). • 衡量生产效率. • 衡量机器的使用效率.

(Light Object Simo)

P

放置 (Place)

1) 扶 (Hold)

2) 搖,敲 (Toss,Strike)

1).隨手放置 (Lay Aside, Place)

2).放置固定及尺寸 要求較寬松位置. (Loose Fit(LF))

公式 符號 動作 序號

0

1

1).雙手不同步接触或抓同一物

196 74.5 1.24

220 83.5 1.39

24

9.5 0.16 0.0027

32

13.0 0.21 0.0036

245 92.5 1.54

42

17.0 0.28 0.0047

270 102

1 .7

54

21.5 0.36 0.006

300 113 1.88

67

26.0 0.44 0.0073

• 部分动作或整个动作重复发生时,相应动作序号乘 以重复次数 .

• 使用机器时,机器的时间用时间测量法得到,并对应 相应序号.

•求得序号总和乘以10,得到该动作的TMU.

•将TMU乘以0.036,即得该动作的MOST时间.

•各有效动作的MOST时间总和组成产品的ST.

2.3. 三类动作的定义及公式意义:

(Finge rs ) 2).

标准工时pppt课件

评比 正常 =75

50

75

100

125

150

正常 =100

67 100

133

167

200

操作水平

相当行走速度 英里/h km/h

甚慢;笨拙、探索之动作;操作人 似在半睡状态,对操作无兴趣。

2

3.2

稳定、审慎,从容不迫,操作虽似

乎缓慢,但经常观察有无故意浪费 3

4.8

行为。

敏捷,动作干净利落、实际;确实 可达到必要的质量标准及精度。

工 站 人 数

总 时 间

备注

10

第二步骤:划分操作

划分原则

1) 每一单元有明显的起点和终点,明确分 解点

2) 单元时间愈短愈好

3) 人工操作单元应与机器单元分开

11

第二步骤:划分操作

4) 不变单元与可变单元应分开

5) 规则单元、间歇性单元和外来单元 应分开

6) 物料搬运时间应与其他单元时间分开

12

X= 21 σ =2

超出管制 上限,要剔除

管制上限:21+(3×2)=27

管制下限:2l-(3×2)=15

19

第三步骤:测量时间

决定观测次数

1)为什么同样操作要做若干次观测

同一操作者连续操作,每一次所用时间并非完全 相同

因为工具、材料、零件等放置位置并不完全相 同,所以取用时间也就不相同 读取秒表的误差 物件品质的差异等

26

第四步骤:正常时间

常用速度评比方法 60分法与100分法

75分法

正常时间

观测时间

时间研究人员的评比 标准评比

27

第四步骤:正常时间

60分法 观测时间18s,你的评比为80

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

布 ( Cl ot h)

烙鐵

檢測設備 膠槍 工具 橡皮 膠壺 排 ( M easur i ng 擦 筆 毛筆 devi ce)

筆

眼睛/ 手指 記號筆 ( Eyes/ Fi nger ( M ar ker ) s)

眼睛 ( Eyes)

圈

( 線) ( W i r e)

次數 0. 1平方 剪( 次數) 0. 1平方米 0. 1平方米 ( St r okes 米 點焊 拖焊 次數 ( C ut s) ( 0. 1M 2) ( 0. 1M 2) ) ( 0. 1M 2)

2.2. MOST的分析依据和方法:

• 產品的生產過程是各有效操作動作的總和,只要動作 單元相同,在同一BSI時間等級下,其時間值也相同. • 將產品的操作動作按一般動作、控制動作、使用工具 動作分成三大類,用特定的公式表示. •將各類動作細分成手和手指的動作、身体動作、裝配 動作、工具的使用等動作,并各用不同的字母表示.

動作分析法

MOST 及其應用

一. MOST 簡介 : 1. 標准時間的定義及作用 2. MOST 的建立依据和方法 3. MOST 的优點

二. MOST 的應用 及發展

1. MOST 在調整拉平衡中的應用 2. MOST的發展動向

一. MOST 簡介 : 1. 標准時間: 1.1 標准時間(S.T)的定義 : S.T是標准時間(Standard Time)的縮寫. 是指一個熟練的工人在正常操作條件下工作,合理的 勞動強度,按照規定的方法和質量要求,完成一個符合 質量標准的產品的最短時間. • 熟練程度 : 指中上水平操作者,了解流程,懂得机器 操作或工具的使用,做某項工作達到2000 次以上. • 勞動強度 : 工作允許的強度范圍,如 : 女工搬運重量 不超過4.5KG. • 規定方法 : 操作標准,即WI的內容. • 質量標准 : 能長期保証產品的功能及外觀要求的基准 • 正常操作條件 : 生產設計應保証工人不要在引起疲 勞的情況下工作.

3

42

21-26

65

20

6

3-4步(3-4 Steps)

彎下且直起 (Bend And Arise)

-

6

54

27-33

83

25

10

5-7步(5-7 Steps)

16

8-10步(8-10 Steps)

1).坐下 2).站起來 (Sit or Stand) 1)穿過關著的門 (Through Door) 2).爬上梯子 3).下梯子 (Climb on or Off)

-

-

直尺 塞尺

4

1

1

2

-

6 刻度值 5點 Scal e ( Touch V al ue f or ( D at e/ l i ne heat ) )

15

10

-

剪硬性 材料 ( H ar d)

7

3

-

-

加錫 小于等于 1個 0. 1平方米 大電 池片

滴一 3

小于 個 等于 Dice 60m 位黑 m

膠

成形規 ( Pr of i l eG auge) 測徑器 測量十二 英寸( 30厘 米) {Fi xedscal e C al i per 12 測隙規 ( Feel er G auge)

• 附《標准時間基本元素數据表2---控制動作》

• 附《標准時間基本元素數据表4---使用工具動作>>

• 附《標准時間基本元素數据表4---使用工具動作》

• 附 Meteor插件工站有效動作時間分析表

標准時間基本元素數据表1

公式 符號 動作 序號 0 A 操作移動范圍 (Action Distance) 小于等于5cm B 身体動作 (Body Motion) ABG ABP A General Move/普通動作

1).調整,對位,定位,穿孔 (Adjustments) 2).輕壓 (Light Pressure) 3).微量輕度調松 (Joggle,LF with Intermediate Moves) 4).插排梳(硬)/IC 8針以下. 1).仔細定位或精密對位 (Care or Precision) 2).重壓 (Heavy Prossure) 3).看不見需用手摸索,感覺 的放置/定位/對位. (Blind or Obstructed) 4).挑選,配對放置. (Search&Select) 5).插排梳(硬)/IC 16針以 插排梳(硬)/IC 16針以上.

24

11-15

38

12

1

隨手范圍 (Within Reach)

-

1

32

16-20

50

15

3

1).1-2步(1~2 Steps) 2).轉身大于90度.

1).雙手不同步接触或抓同一物 件. ( Non Simo) 2).抓取粗重物件(大于1kg) 1).彎下 (Heavy or Bulky) 2).直上 3).用手抓取遮蓋物件或無須目視 3).轉身小于90度(Bend 需用手感覺的物件. And Arise 50% Occ). ( Blind or Obstructed) 4).撥起/撕起一角/抓取阻礙物件 (Disengage)

Action Distance/行程

距离(步) 距离(英尺) 距离(米)

G 抓取動作 (Gain Control) 1).雙手或單手抓小物件(小于 1kg) (Light Object Grip) 2).隨手抓取,隨手接触物件. (Light Object Simo)

STEPS

Di st ance

di at ance

4

-

小于 等于 300 mm

9

2

-5Leabharlann A4-/ 簽 名 日 期 Signature Date

Tabl e val ue

38

24

-

-

15

•根据動作性質,依据《標准時間基本元素數据表》,檢 索相應的動作序號,并換算成TMU值。

•左,右手同時操作時,選取動作時間最長者的序號.

• 部分動作或整個動作重复發生時,相應動作序號乘 以重复次數 . • 使用机器時,机器的時間用時間測量法得到,并對應 相應序號.

•求得序號總和乘以10,得到該動作的TMU.

EXTENDED VALUES/續表:

公式 P 放置 (Place) 1) 扶 (Hold) 2) 搖,敲 (Toss,Strike) 1).隨手放置 (Lay Aside, Place) 2).放置固定及尺寸 要求較寬松位置. (Loose Fit(LF)) 符號 動作 序號 0 序號 IN D EX

•使用工具動作: 是使用工具的一般動作和受控動作的一個組合. 公式: ABG ABP U 拿工具 放工具 用工具 使用工具的參數(U) : F - 擰緊 L - 松開 C-切 S - 表面處理 M - 檢測 R - 記錄 T - 思考 ABP 物体或工具 放到一邊 A 返回

• 附《標准時間基本元素數据表1---普通動作》

6

-

-

3

9點或 12 尋找缺 游標尺 陷 刻度 A5 ( Feel V em i er f or Scal e D ef ect )

24

16

栓子 ( C ot t er Pi n)

-

11

4

小于等 于 小于等于 小于等于 0. 3平方 0. 2平方米 0. 2平方米 米

-

小于 等于 12個 腳 (針)

•將TMU乘以0.036,即得該動作的MOST時間. •各有效動作的MOST時間總和組成產品的ST.

2.3. 三類動作的定義及公式意義: •普通動作: 指拿、取、放下的動作,物体的運動軌跡沒有限制. 公式 : ABG ABP A 拿 放 返回 A - 動作距离 G-拿 B - 身体動作 P-放 •控制動作: 物体是在一條“受控”途徑上移動, 這個物体的 移動至少受到一個方向的限制. 公式: ABG MXI A 拿 移動或開動 返回 M - 受控移動, 包括所有用手引導的物体在受控 的途徑上移動或動作 X - 工時,受控的工作是用机器工作而不是人力. I - 對准,移動物体并控制方向, 按刻度或目標點 調整物体.

4

-

1點 or 洞 一個小工 ( 小于等 件 于 ( 小于等于 0. 1平方 0. 1平方 米) 米) ( 1 Poi nt ( 1 Sm al l or C avi t y) O bj ect )

-

1).熱 辣一 小 膠骨 于 等 2).加 于 錫一 3個 個中 腳 小電 (針) 池片

小于 等于 8個 腳 (針 )

焊 清洁 (soldering) (clean) M R T

涂

檢測 ( M easur e)

寫 ( W r i t e)

記號 ( M ar k)

檢查 ( I nspect )

讀 ( R ead)

工 具 序號

尖嘴鉗, 鑷子 ( Pl i er s)

剪刀, 剪 風槍 刷子, 排筆 刀 鉗 ( N ozzl e) , 毛筆 ( K ni f e) ( Sci ssor s) ( Br ush)

2. MOST 的建立依据和方法: MOST (即Management Operation Standard Technique)是 一種比較準確、可靠、科學的時間分析方法 2.1. TMU的引入:

MOST中采用一個特別的單位(TMU)來計算時間 TMU: Time Measurement Unit. 換算關系如下 : 1TMU = 0.00001 hour = 0.0006 minute = 0.036 second

點 數

拖

厘米( cm ) Digits

數字

字母 W or ds

中 文

數字 ( Di gi t s)