深孔爆破设计书

111深孔爆破设计说明书9.18

乌鲁木齐县庙尔沟矿业开发有限公司深孔爆破工程设计说明书一、工程慨况1、交通位置乌鲁木齐县庙尔沟矿业开发有限公司煤矿位于乌鲁木齐市南约52公里,行政区划归乌鲁木齐县管辖,矿区与东部的乌鲁木齐—艾维尔沟柏油公路有简易公路相通,从矿区向西经水西沟联营煤矿到后峡与216国道相连,交通便利。

2、自然地理井田位于北天山乌鲁木齐南山山脉中的一个山间谷地,地势总体山是南高北低,西高东低之地形,海拔高度1995—2211米,相对高差50—110米,属中低山丘陵地貌。

3、地址特征矿区内出露岩性为黑色、深灰黑色凝灰质砾岩,构成矿区背斜核部地层,地层产状88度—145度∠31度—67度,未见底。

含煤地层西山窑组以河流相、泥炭沼泽相合湖相沉积为主,岩性分层明显,岩相交替出现。

西三窑组含可采煤层一层(单层煤),每层编号为A1。

北部原煤区(F1断层以北)煤层煤质较好,厚度大且变化小,层位较稳定,构造简单,南部火烧区(F2断层以南)煤层煤质一般,厚度变化大,层位不稳定,构造极复杂。

A1煤层普遍具有受构造影响破碎现象,内生裂隙比较发育,每层结构比较简单。

4、井田构造井田位于北天山地向斜褶皱带伊林哈比尔尕复向斜山间凹陷内,为天山褶皱带内的小型山间构造含煤盆地之一。

F1断层以西、F2断层以北为一单斜构造,总体走向225°,向北西倾斜,东缓西陡,产状305°—320°∠15°—31°。

5、煤层井田内仅含有煤层1层,为可采煤层,编号为A1,该煤层为巨厚煤层,其全层厚度为14.12—23.61米,平均厚度17.22米,属较稳定煤层。

6、矿井水文地质条件井田位于北天山乌鲁木齐南山脉中的一个山间谷地,为天山褶皱带的小型山间构造含煤盆地之一。

矿区内出露地层有石炭系、侏罗系、第四系,地质构造较简单。

7、开采技术条件煤层顶板岩石主要为长石石英砂岩,其中仅ZK002煤层顶板岩石饱和状态下的单向抗压强度为 3.8Mpa,属极软岩石;而其他煤层的顶板岩石饱和状态下的单向抗压强度在8.7—10.1Mpa之间,属次软岩石,(5Mpa<Rb<30 Mpa)。

爆破设计

中国建筑材料工业建设西安工程有限公司深孔爆破设计书

设计编号:

编制人:

编制日期:年月日

技术审核:

审查日期:年月日

批准人:

批准日期:年月日

炮孔施工通知单

表1

表2

续表2

续表2

续表2

情况概述

表3

爆破参数选择与计算

表4

深孔爆破主要技术参数

表5

爆破网路计算

表6

表7爆破时间:年月日时

续表7爆破时间:年月日时

续表7爆破时间:年月日时

续表7爆破时间:年月日时

记录人:

炮孔孔位及起爆顺序示意图

爆区中心与四邻距离关系及安全警戒布置图

炮孔装药结构图

爆破安全距离计算

表8

施工组织工作

现场施工分组情况

爆破总指挥:

技术负责人:

安全监护人:

爆破施工组:

爆破辅助组:

安全警戒组:

设备转移组:

对外联络协调负责人:

爆破效果分析

表9。

中深孔台阶爆破设计

中深孔台阶爆破设计一、工程概况、环境、地质、技术要求、工程量与工期1、工程概况某矿山绝对高程32m,长度300m,平均宽度50m,可开采方量48万m3,计划工期4年。

2、环境东面:矿山东面有一条普通公路,300米处有一乡村。

西面:距矿山40米事空地,400米以外是工厂与民房。

南面:丘陵地段。

北面:距矿山60米有农田和果树。

3、地质岩石为凝灰石,上部风化层0.5-1m。

山上植被不发育有很多岩石露头,大部分为中风化和微风化,岩石硬度系数为8-10。

东侧山体较陡,倾角45-60°,其他方向坡度为30-45°,水文地质简单,没有地下水。

3、技术要求从矿山整体来看有一条公路要充分利用以便于运输和开采。

北面60米处有农田和果树不利于开挖,应从矿山南面向北面开采。

修一条简易公路与普通公路相通。

矿山高程为32m,宜采用中深孔台阶爆破。

采用孔内微差毫秒爆破,控制单孔药量,防止地震波和个别飞石。

4、工程量与工期该矿山可开采量为48万m³,工期4年,年开采量12万m³。

每年除节假日、机械维修、自然条件等因素的影响,实际每月应开采量约为1.2万m³。

二、设计依据1.1 《爆破安全规程》(6722-2003)1.2 《爆破现场示意图》1.3 安全现状评价报告1.4 开采方案与安全技术措施1.5 《民爆安全管理条例》1.6 山体的地理位置和结构形式三、设计方案选择因该山体有效开采高度为32m,采用上下两台阶开挖,为此,宜实施“中深孔为主,浅孔为辅”的爆破方式。

严格控制单孔装药量,采用毫秒延期微差爆破防止地震波和个别飞石对周边环境的影响,确保施工的正常正规和安全。

四、爆破参数的选择4.1 中深孔爆破(Φ90) ● 适用条件主要用于爆除高度为32m 的部位。

●布孔方式为能很好地控制爆破飞石,确保爆破自由面与飞石方向一致,全部实施垂直钻孔,排间呈梅花形,详见图1所示。

●钻孔直径(D )90●爆除高度(H ) 16m●底盘抵抗线(W 1) W 1=(20-50)1=3.6m ● 超深h(0.15-0.35)W 11m●钻孔深度(L ) 17m ●孔距(a ) 4m ●排距(b ) 3m●炸药单耗(q )0.300.383,试验按0.353计算。

采石场中深孔爆破设计

筠连县筠连镇莲花采石场开采(中深孔爆破)设计方案二〇一四年三月第一章工程概述1.1工程名称、地点及规模工程名称:筠连县筠连镇莲花采石场中深孔爆破施工方案。

工程地点:筠连县筠连镇莲花村七组。

工程内容及规模:5万吨/年矿山开采及运输。

1.2矿岩物理力学性质矿山位于筠连莲花乡鼻状背斜中段北西翼近轴部,为单斜岩层,岩层产状为:倾向300°,倾角48°,矿区地质构造简单、岩石节理裂隙发育,采矿许可区域内见两组节理,产状分别为:217°根据莲花采石场储量地质报告、矿产资源开发利用方案,采石场设计范围内水文地质条件中等,工程地质条件中等,环境地质条件中等。

围岩及矿石致密坚硬,节理发育。

开采矿体硬度F=7-9,比重约为2.70吨/m3。

1.3工程范围、工作内容和工程量该矿批准开采标高为+575—+510米,根据矿层产出位置,结合地形条件,开采方式采用两级台阶由上而下开采。

矿山开采先从东侧修建一条专门的挖掘机上山通道由工业广场至矿山开采顶部,然后自顶部逐步向下剥离、爆破、采挖。

第二章、爆破方案的选择及台阶推进方式2.1爆破方案的选择根据矿山地质构造基本情况和年生产需求,矿山露天开采,采用从上向下分层分台阶潜孔钻中深孔爆破,挖掘机挖装,汽车运输的机械化施工。

2.2山坡露天平台开采由于山坡岩石较为坚硬,在修建好挖掘机专用上山道路至山顶后,先进行穿孔爆破,当爆破区域地形比较平缓,可采用控制底板标高、打不同深度的垂直孔,直接装药爆破形成正规的台阶爆破工作面。

爆破作业后再用挖掘机清理(图3-9、图3-10示)。

图3-9爆破方法开拓工作平台钻孔布置示意图图3-10清除爆破石碴形成工作平台示意图2.3 台阶的推进方式掘沟为一个新台阶的开采提供了运输通道和初始作业空间,完成掘沟后即可开始台阶的侧向推进。

由于汽车运输的灵活性,有时在掘完出入沟后不开段沟,立即以扇形工作面形式向外推进。

如图3-11所示:(图a) (图b) (图c)图3-11台阶推进示意图刚完成掘沟时,沟内的作业空间非常有限,汽车须在沟口外进行调车,倒入沟内装车(如图a);当在沟底采出足够的空间时,汽车可直接开到工作面进行调车(图b);随着工作面的不断推进,作业空间不断扩大,如果需要加大开采强度,可在一定的时候布置两台采掘设备同时作业(如图c)。

爆破设计方案(深孔爆破)

黔江机场Ⅰ、Ⅲ标段深孔爆破设计方案一、概况1、工程简介:本次爆破范围为黔江机场Ⅰ、Ⅲ标段。

2、爆区地形地质情况:爆区岩体主要是灰岩和砾岩。

3、爆区环境:爆区周围的主要建筑物、构筑物、民房已根据工程要求拆迁,爆破环境较好。

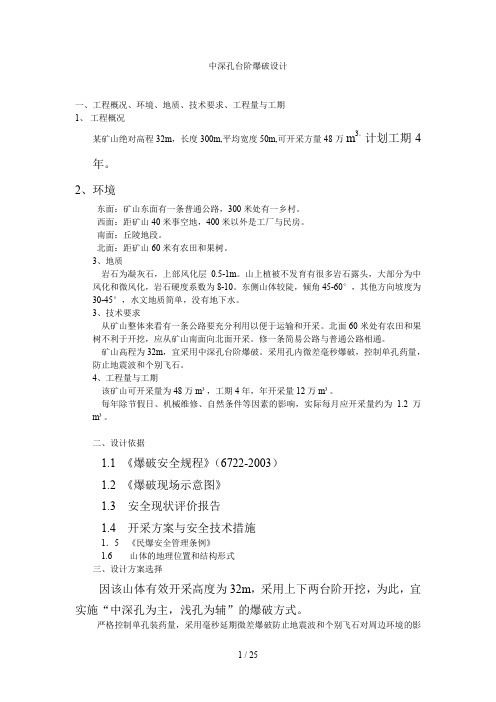

二、爆破方案设计根据供料规格要求,采用深孔微差挤压爆破方式进行开采方案设计。

1、钻孔方式:主要采用潜孔钻作为穿孔设备,因垂直深孔容易操作且装药过程中不易堵孔,故采用垂直深孔方式钻孔。

2、孔形式:从爆破能量均匀分布和提高爆破效果考虑,设计采用梅花形孔布形式。

3、爆破参数设计根据穿孔设备及料场岩石的地质情况进行爆破参数设计如下:(1)阶高度H:6-10m(2)孔径φ:采用古河、阿特拉斯潜孔钻钻孔,其孔径为φ89mm。

(3)孔深L:根据爆区地形,采用8~12m孔深,其中超深1.5~2m。

(4)底盘抵抗线W:为了减少爆后根底、降低大块率,根据经验,W控制在2.5~3m。

(5)孔距a:根据经验一般取a=3.5~4.0m。

(6)排距b:根据经验一般取b=2.5~3.0m。

(7)单位炸药消耗量q:根据岩性及岩石结构情况,取q=0.55~0.6kg/ m3。

(8)单孔装药量:1)前排孔装药量Q:Q=qaHw。

2)第二排起每孔装药量Q′:Q′=kqabH 式中:k为岩阻系数取k=1.1。

(10)堵塞长度L2:根据经验L2=(20~40)d,设计取L2≥2m。

4、起爆方式:最大段药量根据爆区环境对爆破震动的要求来控制。

为了尽可能的降低大块率,孔内外采用微差复式网路起爆,微差间隔时间50~100ms。

正常情况下采用电雷管起爆网络。

5、工作平台宽度的确定平台宽度必须同时满足穿孔及装运设备安全作业的要求,根据料场将使用的潜孔钻、挖掘机、自卸汽车的运作情况,设计取工作平台宽度为30~35m。

6、深孔爆破施工(1)钻孔钻孔时,必须按设计要求布孔,保证孔的深度和方向符合设计。

钻孔前须清除孔周围的碎石及杂物,对钻好的孔用编织袋等将孔口封堵,以防杂物掉进孔内。

某铁矿采矿深孔爆破设计

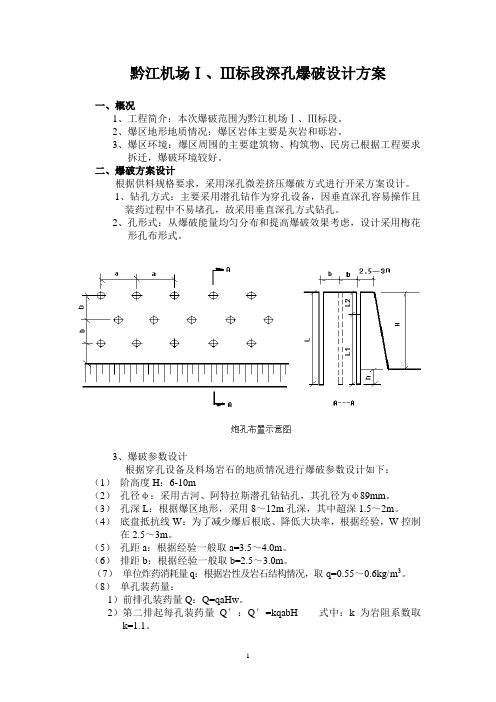

某铁矿深孔爆破设计崟仂一、基本情况我单位有一地下铁矿采矿工程,有3个分层,其中818分层用无底柱分段崩落法采矿,深孔爆破用1.0m³电铲运搬矿石,行人的下盘联络道,断面为宽2.8米,高2.6米的矩形断面已掘,818分段采矿爆破岩石硬度系数f=10-12,密度3300kg/m3,爆破面积132.89m2,爆孔角度及爆孔深度见图1,岩石结构稳定,无节理,渗水很小。

炸药采用膨化硝铵炸药,装药密度0.80g/cm3,雷管采用毫秒导爆管雷管1-5段,传爆用导爆索和塑料导爆管。

起爆器用gygn-2000fz型非电导爆管电子激发器。

钻机为YGZ-90导轨式气动凿岩机,钻头直径60mm。

装药机用BQF-100型装药机。

装药管用防静电管¢30 mm塑料管。

二、爆破施工工艺、爆破器材和机具施工工艺1验孔、爆破前对孔深、位置、方向、深度和钻孔完好情况进行验收,发现问题及时解决。

2作业点安检、包括装药点的围岩,机具,周边通道,安全防护等。

3作业准备、持证作业人员到岗运输机具和爆破材料到作业点。

4装药、作业人要按安全要求使用机具装药,为避免孔过粉碎,各孔口空孔长短距离不一,按一长一短布置。

5填塞、按设计进行填塞。

6安检警戒起爆。

三、爆破参数1、炮孔直径炮孔直径D=60mm2、炮孔深度炮孔深度最小5.3米最大13米。

3、炮孔数目13个4、炸药单耗q—单位炸药消耗量,kg/m3根据以往经验及参考,本设计选取消耗确定为1.3kg/m35、最小抵抗线(1)选取法根据最小抵抗线和孔径的比值选取一般 W=(30-35)d中等坚硬矿石W=30*0.06=1.8(现场排距为1.5米)(2)根据矿山实际资料选取炮孔直径60mm时,w选取值为1.5-2.0m,本设计选取1.5m.6、炸药消耗量Q=qws式中:Q—每排深孔的总装药量,kgq—单位炸药消耗量,kg/m3W—最小抵抗线,ms—每排深孔崩落面积,m2q取1.3kg/m³,经验值选取。

露天深孔台阶爆破设计

露天深孔台阶爆破技术设计例题(终算)工程概况在某大型石灰岩露天矿山,石灰岩较坚硬(f=10),节理裂隙发育,台阶高度12米,台阶坡面角α=75°,爆破进尺10-15米,爆区长度50米。

矿山采用露天潜孔钻机(钻孔直径d=200毫米,最大钻孔深度20米)穿孔。

要求进行爆破方案技术设计。

一、爆破方案因矿山规模为大型,台阶高度为12米,故采用露天深孔台阶爆破方案。

二、技术设计1、钻孔形式因石灰岩较坚硬,节理裂隙发育,故采用垂直钻孔形式。

2、底盘最小抵抗线(W1)(1) 按钻机作业的安全条件W1=Hctgα+B=12ctg75°+(2.5~3)=5.7~6.2米。

(2)按台阶高度计算W1=(0.6~0.9)H=(0.6~0.9)×12=7.2~10.8米(3)按孔径计算W1=K1d=(30~35)×0.2=6~7米(4)按每孔装药条件W1=d[7.85·△·T/(q·m)]1/2=2 [7.85×0.9×0.75/(0.56×1.2)] 1/2=5.6米根据上述计算结果,取W1=6米3、孔距(a)a=m·W1=1.2×6=7.2米,取a=7米4、排距(b)采用矩形布孔,b=a/m=7/1.2=5.8米,取b=5.5米在爆破进尺范围内,可布设两排炮孔,爆破进尺11.5米。

每排50/7=7个炮孔,两排共14个炮孔.5、堵塞长度(L2)L2=0.7W1=0.7×6=4.2米。

L2=(20-30)d=(20-30)0.2=4-6米取4米。

6、超深(h)(1)按孔径:h=10d=10×0.2=2米(2)按抵抗线:h=0.3 W1=0.3×6=1.8米取h=2米7、孔深(L)L=H+h=12+2=14米8、炸药选择及装药结构为降低爆破成本,选择价廉的2号岩石炸药,采用连续装药结构。

爆破参考书6

三、底盘抵抗线的确定 底盘抵抗线是指由第一排装药孔中心到台阶坡 脚的最短距离。 在露天深孔爆破中,为避免残留根底和克服底

盘的最大阻力,一般采用底盘抵抗线代替最小抵抗

(6-4)

式中 q——单位耗药量,kg/m3; a——孔距,m; H——台阶高度,m。

多排孔爆破时,从第二排起,各排孔的装药量 可按下式计算:

Q KqabH

(6-5)

式中K——为考虑受前面各排孔的岩碴阻力

作用的装药量增加系数,一般取1.1~1.2。

第三节 深孔爆破施工工艺

一 、台阶布臵

铁路建设大部分是在一狭小的条形地带施工, 线路绵延于山区和丘陵地区,就土石方爆破工程来 讲,除个别站场的工程量较大外,一般工程数量都 比较小而分散。因此,铁路建设工程中深孔爆破的 台阶布臵形式与露天矿开采有所不同。

线,底盘抵抗线是影响深孔爆破效果的重要参数。

过大的底盘抵抗线,会造成残留根底多、大块 率高、冲击作用大;过小则不仅浪费炸药,增大钻 孔工作量,而且岩块易抛散和产生飞石、震动、噪 声等有害效应。 底盘抵抗线同炸药威力、岩石可爆性、岩石破

碎要求、钻孔直径和台阶高度以及坡面角等因素有

关。

这些因素及其相互影响程度的复杂性, 很难用一个数学公式表示,需依据具体条件,

1.25 1.50

1.25

1.50 1.75

1.50

1.75 2.00

确定超钻时,还可以参考表6-2进行选取,

但表中所列数值适用于钻孔直径为150mm的情

形。如果钻孔直径不是150mm,则将表中的数 值乘以d/150即可。 进行多排孔爆破时,第二排以后的超钻 值还需加大0.3~0.5m。

D4561采场中深孔爆破组织设计书(精选)

D4561采场中深孔爆破组织设计书(精选)第一篇:D4561采场中深孔爆破组织设计书(精选)云南黄金有限责任公司镇沅分公司D4561采场采矿爆破组织设计书生产技术部二○一三年十二月七日〃 4561采场采矿爆破施工申请公司领导及有关负责人:冬瓜林1593中段D4561采场的中深孔已经施工完毕,爆破设计已通过会审签字,计划爆破时间定为2013 年月日,现将爆破组织设计书呈报,望批准便于尽早组织爆破施工。

总指挥:副总指挥:安全负责:安全警戒:施工负责:施工监督:技术负责:审核:设计:生产技术部二○一三年十二月七日 1.爆破概述 1.1 爆破概况本次爆破地点为D4561采场1608分层,爆破的目的是进行拉槽作业,共计爆破三排孔,炮孔数24个,装药总量576公斤。

预计可崩落矿石量800吨2、爆破方案: 2.1 爆破范围及起爆地点本次爆破地点为冬瓜林D4561采场1608分层。

2.2 爆破方式及补偿空间爆破是以已施工结束的采空区为爆破自由面,向切割槽方向进行后退式扩刷爆破,通过采空区及凿岩巷道为崩落矿岩提供补偿空间。

2.3 爆破工艺:爆破工艺主要包括:装药结构、起爆药包的位置、炮孔堵塞、微差时间、起爆网络等。

装药结构:采用条形、耦合、连续装药结构,装药器装药,相邻孔口保持0.5-1.5米的长度交错间隔不装药。

起爆药包(弹)的位置:位于孔底(用纸板卷筒或其他适当材料放入孔底作为缓冲层,长度10-20cm),药包内置单发雷管。

炮孔堵塞:采用炮泥,炮泥堵塞长度应不小于30cm。

最大单响药量:根据爆破地震波的破坏作用来确定最大单响药量。

在我公司现有条件下,为避免对井下相邻矿块、地表建筑物及爆破网络的破坏,本次爆破设计最大单响药量为121公斤。

起爆网络:本次起爆采用非电导爆管网络起爆,孔内起爆弹中的导爆管脚线分束连到孔外的起爆管上实现孔内的微差爆破;起爆采用双线路双起爆器击发起爆。

(见下图)。

2.4 通风系统采用JK58-1№4.5型局扇辅助通风将新鲜风流引到爆破作业面,对作业面污风进行稀释,污风经56线材料设备井、64线溜矿井井上行进入1593中段穿脉随系统回风巷道排出地表。

中深孔爆破施工设计方案

目录一、施工组织设计方案(一)说明书部分1.1 工程概况1.2 实施方案编制依据1.3 采场的地质概况1.4 采准工程1.5 回采方法1.6 采场各水平暴露面积及矿量:1.7 中深孔爆破设计(二)图纸部分2.1 爆破区环境平面图2.2 爆破区地形、地质图及爆破体结构图2.3 药包布置平面图和剖面图2.4 药室和导硐平面图、断面图2.5 装药和填塞结构图2.6 起爆网路敷设图2.7 爆破安全范围图2.8 防护工程设计图二、劳动组织及安全注意事项2.1 人员施工组织安排2.2工程责任人2.3 安全注意事项2.4 中深孔爆破安全技术措施三、安全警戒方案四、应急救援预案一、施工组织设计方案(一)说明书部分1.1 工程概况****矿房采场位于-430m水平4#矿体一盘区(1#盘间柱与2#盘间柱之间)。

该矿房采场落矿高度为70m(-430m~-360m),宽度12m,长度52m;矿量148680T。

相应各分层采准工程切割巷道已施工完毕。

-430m中段4#矿体设计采用垂直矿体走向布置盘间柱,盘间柱内布置运输主运巷与矿石溜井,垂直盘间柱布置运输巷,运输巷内布置出矿川脉。

4#矿体设计回采顺序是先回采矿柱,隔一采一,进行胶结充填,达到设计时间和强度后,再回采矿房。

****采场东临4344矿柱采场西邻4342矿柱采场,矿柱采场均已回采并采用全尾砂胶结充填施工结束。

采场全尾砂胶结充填的时间已达到三个月以上设计要求时间。

****采场的掏槽、拉槽、落矿均采用中深孔爆破施工,中深孔凿岩已施工完毕。

中深孔掏槽深孔凿岩,采用T-100型潜孔钻机施工完毕,孔径76mm,炮孔共布设51个;中深孔炮排深孔凿岩,采用YGN-90型凿岩机,孔径57mm,炮孔最小抵抗线1.5m,排间距1.4m。

采场底部出矿采用1.5m3电动铲运机出矿。

该采场采准工作已结束。

根据生产需要,经领导和技术人员研究决定,对****采场进行分层中深孔切割槽、回采施工。

完整版)☆露天中深孔爆破设计

完整版)☆露天中深孔爆破设计露天中深孔爆破设计目录1.设计依据和技术要求1.1 设计依据1.2 技术要求2.工程概况2.1 矿区位置及交通条件2.2 矿床地质及构造特征1.设计依据和技术要求1.1 设计依据本次设计的依据是针对露天中深孔爆破的需要,结合实际情况进行的。

主要考虑到爆破后的效果,如岩石的破碎度、碎石的块度、爆破震动的影响等因素。

同时,也考虑到了安全和环保的要求,保证了施工过程中的安全性和对环境的影响最小化。

1.2 技术要求本次设计的技术要求主要包括爆破参数的确定、爆破方案的设计、爆破材料的选用、爆破震动的控制等方面。

其中,爆破参数的确定是关键,需要充分考虑到矿体的性质和周围环境的影响,以达到最佳的爆破效果。

2.工程概况2.1 矿区位置及交通条件本次工程位于XX矿区,交通较为便利,方便了材料和设备的运输。

同时,也需要考虑到施工期间的交通安全问题,保证人员和车辆的安全。

2.2 矿床地质及构造特征该矿床主要由XX岩和XX岩组成,具有一定的脆性和坚硬性。

同时,矿体的构造复杂,需要充分考虑到不同部位的爆破参数的不同,以达到最佳的爆破效果。

2.9 爆破施工环境在进行爆破施工前,需要对施工环境进行评估和分析,以确保施工的安全性和有效性。

评估的内容包括地质条件、水文地质条件、地下水位、周围建筑物等因素。

评估结果将直接影响到爆破方案的选择和参数计算。

3.1 露天采场构成要素及凿岩穿孔露天采场是指在地表开采矿石或矿砂的采矿场地。

其构成要素包括采场边坡、采场底部、采场顶部和采场道路等。

在进行露天采矿时,需要进行凿岩穿孔,以便进行爆破作业。

3.2 爆破方案选择在选择爆破方案时,需要综合考虑多种因素,如地质条件、爆破材料、爆破效果等。

合理的爆破方案能够提高爆破效率,减少对周围环境的影响。

3.3 爆破施工顺序爆破施工顺序应该根据采场的实际情况进行合理的安排。

一般来说,应该先进行边坡爆破,然后再进行底部和顶部的爆破。

露天深孔台阶爆破设计

露天深孔台阶爆破技术设计例题(终算)工程概况在某大型石灰岩露天矿山,石灰岩较坚硬(f=10),节理裂隙发育,台阶高度12米,台阶坡面角α=75°,爆破进尺10-15米,爆区长度50米。

矿山采用露天潜孔钻机(钻孔直径d=200毫米,最大钻孔深度20米)穿孔。

要求进行爆破方案技术设计。

一、爆破方案因矿山规模为大型,台阶高度为12米,故采用露天深孔台阶爆破方案。

二、技术设计1、钻孔形式因石灰岩较坚硬,节理裂隙发育,故采用垂直钻孔形式。

2、底盘最小抵抗线(W1)(1) 按钻机作业的安全条件W1=Hctgα+B=12ctg75°+(2.5~3)=5.7~6.2米。

(2)按台阶高度计算W1=(0.6~0.9)H=(0.6~0.9)×12=7.2~10.8米(3)按孔径计算W1=K1d=(30~35)×0.2=6~7米(4)按每孔装药条件W1=d[7.85·△·T/(q·m)]1/2=2 [7.85×0.9×0.75/(0.56×1.2)] 1/2=5.6米根据上述计算结果,取W1=6米3、孔距(a)a=m·W1=1.2×6=7.2米,取a=7米4、排距(b)采用矩形布孔,b=a/m=7/1.2=5.8米 ,取b=5.5米在爆破进尺范围内,可布设两排炮孔,爆破进尺11.5米。

每排50/7=7个炮孔,两排共14个炮孔.5、堵塞长度(L2)L2=0.7W1=0.7×6=4.2米。

L2=(20-30)d=(20-30)0.2=4-6米取4米。

6、超深(h)(1)按孔径:h=10d=10×0.2=2米(2)按抵抗线:h=0.3 W1=0.3×6=1.8米取h=2米7、孔深(L)L=H+h=12+2=14米8、炸药选择及装药结构为降低爆破成本,选择价廉的2号岩石炸药,采用连续装药结构。

露天矿深孔爆破设计书

一、编制说明为了安全有效地实施露天矿深孔爆破,编制本设计书.按照国家有关法规、根据本矿实际并参照类似矿山经验和有关设计手册,设计了本矿深孔爆破参数、起爆方法、爆破器材、安全距离、安全措施等。

二、设计依据1、《爆破安全规程》2、《金属非金属露天矿山安全规程》3、《爆破工程》4、《采矿设计手册》5、《露天采矿手册》6、《中华人民共和国矿山安全法实施条例》7、园圪塔露天矿山实际情况三、工程概况河南省XXX矿业有限公司MMM矿区位于WWWWWWWWW 东约4公里的南山坡上,采区东北方向350米为YYY村民组;采区北50米、坡下8米为本企业破碎站和工业场地;临时炸药库位于采区西北80米处,雷管库位于采区西60米硐室中。

矿石为磁铁矿,矿岩硬度系数f=8-12。

开采方式为山坡露天开采,分阶段推进,潜孔钻机凿岩,阶段深孔爆破。

矿山设计规模为3000吨/日。

四、爆破参数阶段高度H=10米,阶段坡面角α=75度。

三角形布孔(梅花形),钻孔直径φ90毫米,钻孔倾角75度,钻孔深度L=12米,钻孔超深L超=1.5米,底盘抵抗线W=2.8米,孔距a=3米,排距b=2.6米。

装药直径d=80毫米,装药长度L药=9米,堵塞长度L堵=3米,单位炸药消耗量q=0.5公斤/立方米。

单孔装药量42公斤。

五、爆破方案1、爆破方法采用微差方式-方格布孔、排间微差。

每次爆破三排,每排10-13个孔,后排与前排延迟时间50—75毫秒。

2、起爆方法导爆管起爆法:导火索——→火雷管——→导爆管——→非电导爆管微差雷管——→炸药爆破为安全可靠,使用二根导火索、二个火雷管、双导爆管起爆。

3、爆破器材.导火索:外径5.2-5.8毫米,燃烧速度100-120秒/米.火雷管:采用8#工业火雷管.导爆管:导爆管外径3毫米,内壁涂药量20毫克/米。

非电导爆管微差雷管:第一排为2段,延期时间25±10毫秒;第二排为4段,延期时间75±10毫秒;第三排为6段,延期时间110±15毫秒;导爆管四通连接块:用于爆破网络中导爆管间的连接。

(完整版)☆露天中深孔爆破设计

(完整版)☆露天中深孔爆破设计露天中深孔爆破设计说明书XXXXXXXXXXXXXXXXXXX⼆O⼀0年⼋⽉⽬录1 设计依据和技术要求 (3)1.1设计依据 (3)1.2技术要求 (3)2 ⼯程概况 (4)2.1 矿区位置及交通条件 (4)2.2 矿床地质及构造特征 (4)2.3 ⽣产规模 (4)2.4 开采⽅式 (4)2.5 开拓运输⽅式 (4)2.6 露天开采境界 (4)2.7 开采顺序 (5)2.8 矿⼭⽣产及辅助⼯程 (5)2.9 爆破施⼯环境 (5)3.爆破⽅案及参数选择与计算 (5)3.1、露天采场构成要素及凿岩穿孔 (5)3.2 爆破⽅案选择 (5)3.3 爆破施⼯顺序 (5)3.4 爆破参数选择与装药量计算 (6)4 装药、堵塞和起爆⽹络设计 (11)4.1 装药结构 (11)4.2装药 (12)4.3堵塞 (12)4.4 起爆⽅法及延期时间 (13)5 爆破安全允许距离计算 (13)5.1 爆破振动安全允许距离 (13)5.2 爆破冲击波 (14)5.3个别飞散物安全允许距离 (14)6 安全技术与防护措施 (15)6.1 爆炸物品管理 (15)6.2 爆破器材的质量检测 (16)6.3 钻孔作业 (16)6.4装药与堵塞 (16)6.5 联线与起爆 (17)6.6 早爆及其预防 (18)6.7 盲炮的预防与处理 (19)7 安全警戒 (19)7.1 警戒范围 (19)7.2 放炮组织 (20)1 设计依据和技术要求1.1设计依据1、《爆破安全规程》(GB6722—2003)2、《民⽤爆炸物品安全管理条例》(国务院令466号)3、《⼯程爆破理论与技术》(中国⼯程爆破协会编)4、《爆破⼯程施⼯与安全》(中国⼯程爆破协会编)1.2技术要求矿⼭应⽤中深孔爆破,要达到以下技术要求,才能既改善爆破质量,⼜能改善爆破技术的经济指标,降低采矿成本,取得较好的经济效益。

(1)、爆破质量好,破碎块度符合⼯艺要求,基本上⽆不合格⼤块, ⽆根底,爆堆集中并具有⼀定散度,满⾜铲装设备⾼效率装载的要求;(2)、降低爆破的有害效应,减少后冲、后裂和侧裂、降低爆破地震、噪声、冲击波和飞⽯的危害;(3)、提⾼延⽶爆破量,降低炸药单耗,同时在此前提下,使装载、运输和机械破碎等后续加⼯⼯序发挥⾼效率,降低采矿成本。

水平扇形中深孔爆破设计说明书

狮子山铅锌矿1200水平一号采场水平扇形中深孔爆破设计说明书云南昆润集团狮子山铅锌矿2011/10/11日目录一、工程概况 (3)二、开拓系统及采准方案 (3)三、爆破设计原则 (4)四、爆破设计依据 (4)五、爆破设计方案 (5)六、布孔方法 (6)七、爆破参数的确定 (7)八、起爆顺序 (7)九、起爆及起爆网络 (8)十、爆破安全校核 (10)十一、爆破施工流程 (10)十二、爆破施工的技术要求 (10)十三、爆破安全措施 (11)一、工程概况设计爆破地点位于狮子山铅锌矿1200水平一号采场内。

采场由攀枝花钢城机电承包开采。

原设计采用无底柱浅孔留矿法开采。

采场内近矿围岩及矿体均为浅变质石灰岩、大理岩、白云岩等。

由于采场内围岩及矿体节理裂隙发育(目估平均间距小于50~80mm),顶板破碎,故改为水平层落矿无底柱阶段矿房嗣后充值法采矿(见附图一)。

该矿设计日产量为1500吨/日,目前1200水平只有设计爆破地点一处采场,生产能力不足设计要求的250吨/日,其它采场形成生产能力尚需时日。

该矿为新投产矿井,严格地说尚处于建井工期之内,生产任务重(要求10月份完成产量3000吨),且此前施工单位大部分员工不熟悉中深孔钻爆作业。

因此,本设计的基本要求是:1)一次爆破落矿量应能满足公司对产量及采、掘衔接或早日达产的要求;2)尽可能详细地说明钻爆作业的每一道工序,包括施工设备、施工方法、技术要求、安全措施以及施工组织等。

二、开拓系统及采准方案1.该矿尚未形成完整的开拓及采准系统(设计开拓系统为水平运输大巷加斜坡道开拓系统),目前只有1200水平运输大巷、1250水平回风大巷以及一号采场外侧连接运输和回风大巷的回风天井组成的开拓及采准系统;2.该矿设计通风方法为抽出式,矿井通风方式为分区对角式;3.该矿设计开采方法为浅孔留言矿嗣后充填法,如前述现改为水平层落矿无底柱阶段矿房嗣后充填法。

由于现有开拓及通风系统不完善等,所以必须加强爆破以后的排烟工作,避免炮烟中毒事件的发生。

中深孔爆破施工设计方案

目录一、施工组织设计方案(一)说明书部分1.1 工程概况1.2 实施方案编制依据1.3 采场的地质概况1.4 采准工程1.5 回采方法1.6 采场各水平暴露面积及矿量:1.7 中深孔爆破设计(二)图纸部分2.1 爆破区环境平面图2.2 爆破区地形、地质图及爆破体结构图2.3 药包布置平面图和剖面图2.4 药室和导硐平面图、断面图2.5 装药和填塞结构图2.6 起爆网路敷设图2.7 爆破安全范围图2.8 防护工程设计图二、劳动组织及安全注意事项2.1 人员施工组织安排2.2工程责任人2.3 安全注意事项2.4 中深孔爆破安全技术措施三、安全警戒方案四、应急救援预案一、施工组织设计方案(一)说明书部分1.1 工程概况****矿房采场位于-430m水平4#矿体一盘区(1#盘间柱与2#盘间柱之间)。

该矿房采场落矿高度为70m(-430m~-360m),宽度12m,长度52m;矿量148680T。

相应各分层采准工程切割巷道已施工完毕。

-430m中段4#矿体设计采用垂直矿体走向布置盘间柱,盘间柱内布置运输主运巷与矿石溜井,垂直盘间柱布置运输巷,运输巷内布置出矿川脉。

4#矿体设计回采顺序是先回采矿柱,隔一采一,进行胶结充填,达到设计时间和强度后,再回采矿房。

****采场东临4344矿柱采场西邻4342矿柱采场,矿柱采场均已回采并采用全尾砂胶结充填施工结束。

采场全尾砂胶结充填的时间已达到三个月以上设计要求时间。

****采场的掏槽、拉槽、落矿均采用中深孔爆破施工,中深孔凿岩已施工完毕。

中深孔掏槽深孔凿岩,采用T-100型潜孔钻机施工完毕,孔径76mm,炮孔共布设51个;中深孔炮排深孔凿岩,采用YGN-90型凿岩机,孔径57mm,炮孔最小抵抗线1.5m,排间距1.4m。

采场底部出矿采用1.5m3电动铲运机出矿。

该采场采准工作已结束。

根据生产需要,经领导和技术人员研究决定,对****采场进行分层中深孔切割槽、回采施工。

露天深孔爆破设计

露天台阶深孔爆破设计某露天矿山采用台阶深孔爆破,爆破时应采取措施,尽可能不破坏边坡的稳定性,并要求大块率不高。

已知台阶高度H=10m,炮孔直径D=120mm,矿石为完整坚固的石灰岩,坚固性系数f=8,台阶爆区长度L=40m,宽度B=24m,安全平台宽度4m,台阶坡面角75°,距爆区中心400m有砖混结构厂房。

一、工程概况露天矿石采用深孔台阶爆破,要使崩落的矿石大块率合格,台阶高度10m,台阶坡面角75°,岩石较坚固,周边400m处有厂房需要保护。

二、根据现场情况和施工技术及进度要求,宜采用垂直钻孔爆破方案。

三、爆破参数及装药量爆区台阶高度H=10m,孔径120mm,单耗取q=0.4kg/m3,装药密度⊿=0.75t/m3,孔深装药系数=0.6,超深h=10d=1.2m,孔深L=h+H=10+1.2=11.2m,炮孔直径为120mm,钻孔邻近密集系数m取1.2。

地盘抵抗线计算根据(10-40),可计算Wd=d=5.2m按炮孔直径确定:WD=(20~50)D 则可以算出WD=2.4~6m取Wd=5.2m孔距a=mWd=1.25.2=6.24m排距b=a=6.242=5.4m填塞长度l=0.8Wd=0.85.2=4.16m装药长度L1=L-l=11.2-4.16=7.04m台阶上眉线至前排孔口距离b1=Wd-H=0.8m炮孔总数N=(40=29孔单孔装药量:第一排孔:Q1=qaWdH=0.410=129.80kg线装药量129.80=18.44kg/m装药密度-3/(3.142)=1.63t/m3其他排孔Q2=KqabH=1.1线装药量:148.2621.06kg/m总药量:129.80=519.2+3558.24=4077.44kg实际炸药单耗:4077.440.42kg/m3三、起爆网路,起爆方式和微差时间每个炮孔用双枚非电ms雷管,采用粉状炸药装药,孔内延时,延时时间25ms,用电雷管联网成串联起爆电路,接起爆器起爆。

露天中深孔台阶爆破设计说明书

露天台阶中深孔爆破设计说明书设计:设计审批:计划审核:施爆:施爆时间:______年__月__日__时__分一、工程环境与地质条件1、工程环境条件:台阶水平:;勘探线:坐标:X=,Y=其它:2、工程地质、水文条件矿岩说明:硬度系数:裂隙情况:水文情况:其它:3、爆破要求(1)依据《民用爆炸物品安全管理条例》(国务院第446号令);《矿山安全法》;《爆破安全规程》(GB6722-2003)等进行爆破设计。

(2)采用多排微差起爆技术,有效控制爆破震动、后冲和飞石。

(3)爆破后的台阶要规整,避免出现根底、伞相、迟爆、拒爆等现象,杜绝早爆,实行严格的控制。

二、爆破参数台阶高度H=炮孔个数总装药量㎏钻孔直径mm=孔距a=爆破方量m3钻孔倾角α=排距b=设计单耗㎏/m3孔深L=装药长度L1=飞石距离超深h=填塞长度L2=地震波底盘抵抗线W1=最大起爆量㎏冲击波三、布孔形式、装药技术、起爆网路敷设及起爆方法1、布孔形式:□三角形;□矩形2、装药技术⑴连续注药;⑵隔层装药:□隔离器隔离(下部药柱: m;上部药柱: m);□矿粉或炮泥隔离(下部药柱: m;上部药柱: m)。

3、起爆网络敷设采用微差(斜向、V形)起爆网路进行敷设,以ms或段导爆管雷管下孔, ms或段导爆管雷管地表连接,孔一爆。

4、起爆方法为:□电力起爆体系;□脉冲起爆体系。

四、施工流程五、实测孔网参数(附炮孔编号示意图)六、炮孔装药图(1)连续装药示意图(2)间隔装药示意图七、装药、充填施爆注意事项1、装药前必须根据设计进行钻孔测量放样,确保钻孔精确。

2、严禁刨切、抛落、变形捣压起爆药包。

不得直接将装药包抛掷到起爆药包上。

3、在已经装了炸药的炮孔附近,严禁进行凿岩、扩孔作业。

4、严禁在任何情况下,直接捣撞起爆药包,严禁用力捣击堵塞物。

5、严禁捣击去掉包装皮的炸药。

6、必须采用沙子、粘土、岩屑或其它不可燃的堵塞物来堵塞炮孔,严禁无堵塞爆破。

7、堵塞时必须避免弯折或损坏导爆索、导爆管或电雷管的脚线。

125m中深孔爆破设计说明书

二采区白钨矿125m水平2-3#采场中深孔爆破设计说明书温州矿山井巷工程有限公司驻双鸭山建龙项目部2015/4/2目录工程概况 (3)开拓系统及采准方案 (3)爆破设计原则 (4)爆破设计依据 (4)爆破设计方案 (5)布孔方法 (6)爆破参数的确定 (7)起爆顺序 (7)起爆及起爆网络 (8)爆破安全校核 (10)十一、爆破施工流程 (10)十二、爆破施工的技术要求 (10)十三、爆破安全措施 (11)一、工程概况设计爆破地点位于二采区125m水平2-3号采场内。

采场由温井公司承包开采。

原设计采用无底柱中深孔崩落法开采。

采场内近矿围岩及矿体均为浅变质石灰岩、大理岩等。

由于采场内围岩及矿体节理裂隙发育(目估平均排距小于1.9~2.2m),顶板破碎,故改为垂直中深孔落矿无底柱崩落法采矿(见附图一)。

该矿房设计日产量为500吨/日,目前125m水平开始设计爆破地点2-3处采场,且此前施工单位大部分员工不熟悉中深孔钻爆作业。

因此,本设计的基本要求是:矿房已经接近尾声,将剩余的排孔一次爆破落矿。

二、开拓系统及采准方案该矿房已经形成完整的开拓及采准系统(设计开拓系统为水平运输大巷加斜坡道开拓系统),目前只有125m水平运输大巷、100水平回风大巷以及一号采场外侧连接运输和回风大巷的回风天井组成的开拓及采准系统;该矿设计通风方法为抽出式,矿井通风方式为分区对角式;该矿设计开采方法为中深孔无底柱崩落法。

由于现有开拓及通风系统不完善等,所以必须加强爆破以后的排烟工作,避免炮烟中毒事件的发生。

三、爆破设计原则1.在确保钻爆施工安全的前题下,充份兼顾公司对矿井产量的要求;2.合理确定各爆破参数,使之尽可能符合实际,从设计上保证避免超挖欠挖现象的发生,降低大块率和粉矿率,提高采区回采率,降低贫化率。

四、爆破设计依据⑴ 根据提供的有关资料及现场勘察;⑵ 国务院:《民用爆炸物品安全管理条例》⑶《爆破安全规程》(GB6722-2003).2003,9(4)《爆破工程施工及验收规范》 (GBJ201-8);(5) 中国工程爆破协会《工程爆破理论与技术》冶金工业出版社,⑹《金属非金属矿山安全规程》(7)建龙矿业初步设计安全专篇五、爆破方案选择根据矿房生产任务重、采场跨度不大(平均8米)、顶板破碎等综全合考虑,决定采用垂直扇形中深孔崩落发、非电导爆管微差起爆的爆破方案。

深孔台阶爆破设计方案

1. 爆破施工地质概况爆区位于南陵湖组中段,岩性为:灰、深灰、灰黑色薄层蠕虫状泥晶砾屑灰岩,矿物成分主要为方解石,铁泥质少量,岩石坚固性系数f为8-10。

2. 设计依据1、中华人民共和国民用爆炸物品管理条例;2、GB6722—2003《爆破安全规程》;3、《中华人民共和国矿山安全法》等法规。

3.爆破时间爆破时间为2011年5月31日4. 爆破设计与施工4.1 中深孔爆破设计4.1.1 台阶要素中深孔爆破台阶要素如图4-1-1。

H为台阶高度;W1为前排钻孔的底盘抵抗线;L为钻孔深度;L1为装药长度;L2为堵塞充填长度;h为超深;α为台阶坡面角;B为台阶上眉线至前排孔口的距离。

为达到良好的爆破效果,必须正确确定上述各项台阶要素。

图4-1-1 台阶要素示意图4.1.2 爆破参数选取采用露天液压潜孔钻机DM45E ,直径D 为203mm ;台阶高度H 用仪器测量为14.5米;超深一般为孔径8~12倍,以往超深值取2.5m,考虑炮孔位置离厂区较近,为了降低爆破振动,超深h 取2m ;钻孔深度L=台阶高度H+超深h=16.5m 。

W1≥Hctg α+B (3-1-1) 式中:W1—底盘抵抗线 H —台阶高度 α—台阶坡面角:800B —从钻孔中心至台阶坡顶线安全距离,对于大型钻机B ≥2.5~3m ,取3m 。

代入相关数值,得出W1≥5.5米,为了降低爆堆高度取5.5米。

岩石坚固性系数f 为8~10,对应炸药单耗q 为0.196~0.20kg/t ,根据集团矿山多年摸索的经验,采取逐孔微差爆破,可以降低炸药单耗,单耗q 取0.190 kg/t 。

单孔承担面积根据经验数值S=40米左右。

BαW 1L 2L 1hH L孔距a=m W1=8米;排距b=S/a=5米。

密集系数m通常大于1,在宽孔距爆破中,为3~4,或更大,但是第一排孔往往由于底盘抵抗线过大,应选用较小密集系数,以克服底盘阻力,本次爆破中m取1.45。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深孔爆破设计书设计编号:2012XXBC-36编制人:编制日期:年月日技术审核:审查日期:年月日批准人:批准日期:年月日陕西富达矿山工程有限公司情况概述表1 1、爆破地点: 1095平台1、爆区地质情况及岩性:爆区植被丰富,岩石为石灰岩和风化岩,硬度为中性。

3、爆破的目的和要求:目的:为水泥厂提供矿石要求:岩体破碎,抛掷效果好。

4、炮孔布置:梅花形布孔方式: 3 排 21 孔钻孔角度: 80 度、炮孔总进尺 273 米5、爆破规模:爆破总量: 2822.4 m3总装药量: 1134 kg(其中:2#岩石炸药: 1110 kg,乳化炸药: 24 kg)6、爆破方案:装药结构:连续装药爆破网路联接方式:串联起爆顺序:前→中→后延时情况: 1段3段5段爆破参数选择与计算表2 爆破参数采用的计算公式计算结果备注孔径(D) 90 90孔深(L) 13 13 根据地形抵抗线(W) W=(24_34)d 2.5孔距(a) A=(8_12)d 4.0 采用宽孔距小排距技术排距(b) B=0.6a 2.8 采用宽孔距小排距技术超钻深度(h) (0.1_0.15)H 1填塞长度(L填) L=(16_32)d 4 根据地形炸药单耗(q) 0.4 0.4时间间隔同排孔间0 0 排间25ms 50ms 孔内分段段间0 0深孔爆破主要技术参数表3 项目单位设计实际备注阶段高度m 10_20 12 根据地形炸药单耗kg/m30.4 0.43雷管单耗个/m30.0052 0.0052孔径mm 90 90底盘抵抗线m 2.5 2.5孔距m 4 4排距m 2.8 2.8炮孔密集系数 1.5延米孔装药量kg/m 6 6单孔起炸药包数个 1 1排间延迟时间ms 25ms 50ms超深系数% 7.7 7.7 根据地形充填系数% 31 31 根据地形炮孔倾角度80 80 根据地形爆破量M32822.4 2642.2炮孔排数排 3 3孔数个21 21炸药总量kg 1134 1140.6雷管总量发21 21总进尺m 273 274.1总填塞长度m 84 84爆破网路计算表5网路起爆方法起爆器引爆起爆能源电能联接方式串联,簇联起爆材料参数电起爆串联起爆网路计算164Ω炮孔孔位及起爆顺序示意图1 2 3 4 5 678910111213141516171819202122232425起爆顺序○1-X 炮孔及编号○1-Y爆区中心与四邻距离关系及安全警戒布置图炮孔装药标准结构图雷管填塞长度 6 m 台段高度 25 m 起爆药包装药长度19 m起爆药包超深 1 m爆破安全距离计算表6 项目应用计算公式计算结果地震波安全距离311QVKRα⎪⎭⎫⎝⎛=地式中:地R——观测(计算)点到爆源的距离,m;V——介质质点的振动速度,cm/s;α,K——分别为与爆破条件、岩石特性等有关的系数。

本矿按爆区岩性选取坚硬岩石K:50~150、a: 1.3~2;Q——炸药量,kg;齐发爆破时取总装药量;延迟爆破为最大一段的装药量。

106.5M空气冲击波安全距离爆破作用指数n<3的爆破作业,药包埋入岩土中爆破对人员和其他保护对象的防护,首先考虑个别飞散物和地震安全允许距离。

但在狭窄沟谷进行爆破时,充分考虑空气冲击波、气浪可能产生的安全问题。

-个别飞石距离R f=KψDq式中:R f--个别飞石(土)的安全距离,m;Kψ—安全系数,取32-35;D—药孔直经,cm。

q--单位炸药消耗量,kg/m3;不小于200,沿山坡爆破时,下坡方向的飞石安全允许距离应增大50%。

135.5M安全措施具体措施:按照安全距离扩大的200米警戒。

人员安排:人员清场后,按4点经行警戒。

持对讲机小红旗进行警戒。

炮孔施工通知单表7施工钻机炮 孔 钻 机 放炮 时间地点机号负责人倾角 (度)孔数 (个)总进尺 (米)倾向开工 日期交工 日期1106平台 施工队 80 21 2732012.11.26 2012.11.282012.11.28爆破孔位示意图:第一排〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇 〇炮孔施工验收记录表8炮孔编号设计实际施工人孔内积水岩石情况验收孔深孔距排距倾角倾向孔深孔距排距倾角倾向人日期1 13 4.0 2.8 80 \ 13.2 4.2 2.7 80 \2 13 4.0 2.8 80 \ 13.3 4.2 2.7 80 \3 13 4.0 2.8 80 \ 13.2 4.0 2.5 80 \4 13 4.0 2.8 80 \ 13.1 4.0 2.5 80 \5 13 4.0 2.8 80 \ 13 3.9 2.4 80 \6 13 4.0 2.8 80 \ 12.9 4.0 2.4 80 \ 713 4.0 2.8 80 \ 13 4.0 2.4 80 \ 8 13 4.0 2.8 80 \ 12.8 3.8 2.3 80 \ 913 4.0 2.880 \ 13.2 4.0 2.880 \10 13 4.0 2.8 80 \ 13.2 4.1 2.8 80 \11 13 4.0 2.8 80 \ 12.0 4.0 2.7 80 \12 13 4.0 2.8 80 \ 13 3.8 2.7 80 \13 13 4.0 2.8 80 \ 13 4.0 2.6 80 \14 13 4.0 2.8 80 \ 13.1 3.7 2.6 80 \15 13 4.0 2.8 80 \ 13 4.0 2.8 80 \16 13 4.0 2.8 80 \ 13.2 4.1 2.7 80 \ 1713 4.0 2.8 80 \ 13.3 4.0 2.6 80 \18 13 4.0 2.8 80 \ 13 4.0 2.880 \19 13 4.0 2.8 80 \ 12.9 3.8 2.8 80 \20 13 4.0 2.880 \ 13 4.0 2.8 80 \21 13 4.0 2.8 80 \ 12.8 3.7 2.9 80 \爆破设计修正、实际装药量验收表表9爆破时间:年月日时孔孔设计修正装药量实际装药量填塞施验kg kg 工收备号深岩石乳化合计岩石乳化合计长度员人员注m m 姓名姓名1 13.2 49.2 0.2 49.4 49.5 0.2 49.7 42 13.3 49.8 0.2 50 49.3 0.2 49.5 43 13.249.2 0.2 49.4 49 0.2 49.2 44 13.1 48.6 0.2 48.8 48.6 0.2 48.8 45 13 48 0.2 48.2 48.4 0.2 48.6 46 12.9 47.4 0.2 47.6 47.5 0.2 47.7 47 13 48 0.2 48.2 48.1 0.2 48.3 48 12.8 46.8 0.2 47 46.3 0.2 46.5 49 13.2 49.2 0.2 49.4 49 0.2 49.2 410 13.2 49.2 0.2 49.4 49.5 0.2 49.7 411 12.0 47.4 0.2 47.6 47.4 0.2 47.6 412 13 48 0.2 48.2 48.1 0.2 48.3 413 13 48 0.2 48.2 48.3 0.2 48.5 414 13.1 48.6 0.2 48.8 48.2 0.2 48.4 415 13 48 0.2 48.2 48 0.2 48.2 416 13.2 49.2 0.2 49.4 49.1 0.2 49.3 417 13.3 49.8 0.2 50 49.6 0.2 49.8 418 13 48 0.2 48.2 48 0.2 48.2 419 12.9 47.4 0.2 47.6 47.6 0.2 47.8 420 13 48 0.2 48.2 48 0.2 48.2 421 12.8 46.8 0.2 47 46.6 0.2 46.8 422232425282930合计网络连接人员现场安全员网络验收人员爆破负责人记录人:安全技术交底单项目名称陕西实丰水泥股份有限公司石灰石矿山工程子项名称爆破作业作业地点项目部安全交底时间交底人负责人施工队名称施工队负责人接底人1、严格按《爆破安全规程》操作;2、认真遵守爆破现场管理制度;3、严格按爆破公告程序进行操作;4、做好爆破警戒工作,确保爆破中的安全。

施工组织工作现场施工分组情况爆破总指挥:技术负责人:安全监护人:爆破施工组:爆破辅助组:安全警戒组:设备转移组:对外联络协调负责人:爆破效果分析表10 项目爆破效果技术经济指标炸药单耗(kg/m3)延米爆量(t/m)成本爆破(元/m3)项目(元/m3)破碎质量底根大块率粒度爆堆高宽松散度隐害后冲后裂倾裂爆破安全存在问题与今后打算。