ABAQUS拓扑优化手册

ABAQUS使用手册(中文版)

ABAQUS使用手册(中文版)ABAQUS入门使用手册ABAQUS简介:ABAQUS是一套先进的通用有限元程序系统,这套软件的目的是对固体和结构的力学问题进行数值计算分析,而我们将其用于材料的计算机模拟及其前后处理,主要得益于ABAQUS给我们的ABAQUS/Standard及ABAQUS/Explicit通用分析模块。

ABAQUS有众多的分析模块,我们使用的模块主要是ABAQUS/CAE及Viewer,前者用于建模及相应的前处理,后者用于对结果进行分析及处理。

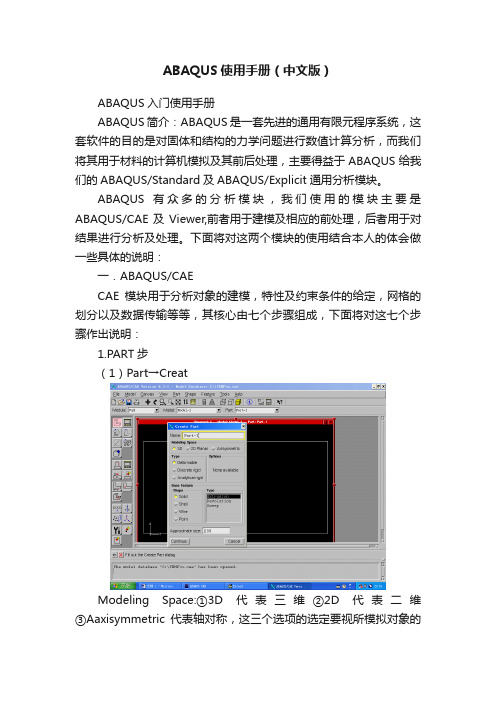

下面将对这两个模块的使用结合本人的体会做一些具体的说明:一.ABAQUS/CAECAE模块用于分析对象的建模,特性及约束条件的给定,网格的划分以及数据传输等等,其核心由七个步骤组成,下面将对这七个步骤作出说明:1.PART步(1)Part→CreatModeling Space:①3D代表三维②2D代表二维③Aaxisymmetric代表轴对称,这三个选项的选定要视所模拟对象的结构而定。

Type: ①Deformable为一般选项,适合于绝大多数的模拟对象。

②Discrete rigid 和Analytical rigid用于多个物体组合时,与我们所研究的对象相关的物体上。

ABAQUS假设这些与所研究的对象相关的物体均为刚体,对于其中较简单的刚体,如球体而言,选择前者即可。

若刚体形状较复杂,或者不是规则的几何图形,那么就选择后者。

需要说明的是,由于后者所建立的模型是离散的,所以只能是近似的,不可能和实际物体一样,因此误差较大。

Shape中有四个选项,其排列规则是按照维数而定的,可以根据我们的模拟对象确定。

Type: ①Extrusion用于建立一般情况的三维模型②Revolution建立旋转体模型③Sweep用于建立形状任意的模型。

Approximate size:在此栏中设定作图区的大致尺寸,其单位与我们选定的单位一致。

设置完毕,点击Continue进入作图区。

abaqus使用手册[终稿]

![abaqus使用手册[终稿]](https://img.taocdn.com/s3/m/16edb5d54128915f804d2b160b4e767f5acf80be.png)

Abaqus Example Problems Manual Introduction1 Static Stress/Displacement Analyses2 Dynamic S tress/Displacement Analyses3 Tire and V ehicle Analyses4 Mechanism Analyses5 Heat Transfer and Thermal-Stress Analyses6 Fluid Dynamics and Fluid-Structure Interaction7 Electrical Analyses8 Mass Diffusion Analyses9 Acoustic and Shock Analyses10 Soils Analyses11 Abaqus/Aqua Analyses12 Design Sensitivity Analyses13 Postprocessing of Abaqus Results Files Product Index ABAQUS例题手册介绍1静态应力/位移分析2动态应力/位移分析3轮胎和车辆分析4机理分析5传热和热应力分析6流体动力学和流体结构相互作用7电气分析8质量扩散分析9声和冲击分析10土壤分析11 ABAQUS /水族分析12设计灵敏度分析13后处理结果文件产品索引2 Dynamic Stress/Displacement Analyses2.1 Dynamic stress analyses2.1.1 Nonlinear dynamic analysis of a structure with local inelastic collapse2.1.2 Detroit Edison pipe whip experiment2.1.3 Rigid projectile impacting eroding plate2.1.4 Eroding projectile impacting eroding plate2.1.5 Tennis racket and ball2.1.6 Pressurized fuel tank with variable shell thickness 2.1.7 Modeling of an automobile suspension2.1.8 Explosive pipe closure2.1.9 Knee bolster impact with general contact2.1.10 Crimp forming with general contact2.1.11 Collapse of a stack of blocks with general contact 2.1.12 Cask drop with foam impact limiter2.1.13 Oblique impact of a copper rod2.1.14 Water sloshing in a baffled tank2.1.15 Seismic analysis of a concrete gravity dam2.1.16 Progressive failure analysis of thin-wall aluminum extrusion under quasi-static and dynamic loads2.1.17 Impact analysis of a pawl-ratchet device2.1.18 High-velocity impact of a ceramic target 2动态应力/位移分析2.1动态应力分析2.1.1非线性动力分析与当地的非弹性坍塌的结构2.1.2底特律爱迪生管鞭实验2.1.3刚性弹丸撞击侵蚀板2.1.4冲刷弹丸冲击侵蚀板2.1.5网球球拍和球2.1.6加压燃料箱具有可变壳厚度2.1.7建模的汽车悬架2.1.8爆管封2.1.9膝垫与一般的接触碰撞2.1.10压与一般的接触形成2.1.11折叠堆栈与通用接触块的2.1.12木桶降与泡沫冲击限制器2.1.13斜的影响铜棒的2.1.14水晃荡在挡板罐2.1.15抗震分析混凝土重力坝2.1.16渐进失效分析准静态和动态载荷作用下薄壁铝型材挤压2.1.17的影响分析一个棘爪棘轮装置2.1.18高速冲击陶瓷靶2.2 Mode-based dynamic analyses2.2.1 Analysis of a rotating fan using substructures and cyclic symmetry 2.2.2 Linear analysis of the Indian Point reactor feedwater line2.2.3 Response spectra of a three-dimensional frame building2.2.4 Brake squeal analysis2.2.5 Dynamic analysis of antenna structure utilizing residual modes 2.2.6 Steady-state dynamic analysis of a vehicle body-in-white model 2.3 Eulerian analyses2.3.1 Rivet forming2.3.2 Impact of a water-filled bottle using Eulerian-Lagrangian contact 2.4 Co-simulation analyses2.4.1 Closure of an air-filled door seal2.4.2 Dynamic impact of a scooter with a bump2.2模式为基础的动态分析2.2.1分析用子结构和循环对称旋转的风扇2.2.2线性分析印度点堆给水线2.2.3响应谱三维框架建设2.2.4制动尖叫分析2.2.5动态分析天线结构的利用残余模式2.2.6稳态动态分析汽车车身的白色模型2.3欧拉分析2.3.1铆钉形成2.3.2影响采用欧拉- 拉格朗日接触的充满水的瓶子2.4协同仿真分析2.4.1封闭的充气门封2.4.2动态影响与凸起的摩托车。

ABAQUS入门手册

ABAQUS入门使用手册一、前言ABAQUS是国际上最先进的大型通用有限元计算分析软件之一,具有惊人的广泛的模拟能力.它拥有大量不同种类的单元模型、材料模型、分析过程等。

可以进行结构的静态与动态分析,如:应力、变形、振动、冲击、热传递与对流、质量扩散、声波、力电耦合分析等;它具有丰富的单元模型,如杆、梁、钢架、板壳、实体、无限体元等;可以模拟广泛的材料性能,如金属、橡胶、聚合物、复合材料、塑料、钢筋混凝土、弹性泡沫,岩石与土壤等.对于多部件问题,可以通过对每个部件定义合适的材料模型,然后将它们组合成几何构形。

对于大多数模拟,包括高度非线性问题,用户仅需要提供结构的几何形状、材料性能、边界条件、荷载工况等工程数据。

在非线性分析中,ABAQUS能自动选择合适的荷载增量和收敛准则,它不仅能自动选择这些参数的值,而且在分析过程中也能不断调整这些参数值,以确保获得精确的解答。

用户几乎不必去定义任何参数就能控制问题的数值求解过程.1.1 ABAQUS产品ABAQUS由两个主要的分析模块组成,ABAQUS/Standard和ABAQUS/Explicit。

前者是一个通用分析模块,它能够求解广泛领域的线性和非线性问题,包括静力、动力、构件的热和电响应的问题。

后者是一个具有专门用途的分析模块,采用显式动力学有限元格式,它适用于模拟短暂、瞬时的动态事件,如冲击和爆炸问题,此外,它对处理改变接触条件的高度非线性问题也非常有效,例如模拟成型问题。

ABAQUS/CAE(Complete ABAQUS Environment)它是ABAQUS的交互式图形环境。

通过生成或输入将要分析结构的几何形状,并将其分解为便于网格划分的若干区域,应用它可以方便而快捷地构造模型,然后对生成的几何体赋予物理和材料特性、荷载以及边界条件。

ABAQUS/CAE具有对几何体划分网格的强大功能,并可检验所形成的分析模型.模型生成后,ABAQUS/CAE可以提交、监视和控制分析作业。

abaqus使用手册

abaqus使用手册Abaqus Example Problems Manual Introduction1 Static Stress/Displacement Analyses2 Dynamic Stress/Displacement Analyses3 Tire and Vehicle Analyses4 Mechanism Analyses5 Heat Transfer and Thermal-Stress Analyses6 Fluid Dynamics and Fluid-Structure Interaction7 Electrical Analyses8 Mass Diffusion Analyses9 Acoustic and Shock Analyses10 Soils Analyses11 Abaqus/Aqua Analyses12 Design Sensitivity Analyses13 Postprocessing of Abaqus Results Files Product Index ABAQUS例题手册介绍1静态应力/位移分析2动态应力/位移分析3轮胎和车辆分析4机理分析5传热和热应力分析6流体动力学和流体结构相互作用7电气分析8质量扩散分析9声和冲击分析10土壤分析11 ABAQUS /水族分析12设计灵敏度分析13后处理结果文件产品索引2 Dynamic Stress/Displacement Analyses2.1 Dynamic stress analyses2.1.1 Nonlinear dynamic analysis of a structure with local inelastic collapse2.1.2 Detroit Edison pipe whip experiment2.1.3 Rigid projectile impacting eroding plate2.1.4 Eroding projectile impacting eroding plate2.1.5 Tennis racket and ball2.1.6 Pressurized fuel tank with variable shell thickness 2.1.7 Modeling of an automobile suspension2.1.8 Explosive pipe closure2.1.9 Knee bolster impact with general contact2.1.10 Crimp forming with general contact2.1.11 Collapse of a stack of blocks with general contact 2.1.12 Cask drop with foam impact limiter2.1.13 Oblique impact of a copper rod2.1.14 Water sloshing in a baffled tank2.1.15 Seismic analysis of a concrete gravity dam2.1.16 Progressive failure analysis of thin-wall aluminum extrusion under quasi-static and dynamic loads2.1.17 Impact analysis of a pawl-ratchet device2.1.18 High-velocity impact of a ceramic target 2动态应力/位移分析2.1动态应力分析2.1.1非线性动力分析与当地的非弹性坍塌的结构2.1.2底特律爱迪生管鞭实验2.1.3刚性弹丸撞击侵蚀板2.1.4冲刷弹丸冲击侵蚀板2.1.5网球球拍和球2.1.6加压燃料箱具有可变壳厚度2.1.7建模的汽车悬架2.1.8爆管封2.1.9膝垫与一般的接触碰撞2.1.10压与一般的接触形成2.1.11折叠堆栈与通用接触块的2.1.12木桶降与泡沫冲击限制器2.1.13斜的影响铜棒的2.1.14水晃荡在挡板罐2.1.15抗震分析混凝土重力坝2.1.16渐进失效分析准静态和动态载荷作用下薄壁铝型材挤压2.1.17的影响分析一个棘爪棘轮装置2.1.18高速冲击陶瓷靶2.2 Mode-based dynamic analyses2.2.1 Analysis of a rotating fan using substructures and cyclic symmetry 2.2.2 Linear analysis of the Indian Point reactor feedwater line2.2.3 Response spectra of a three-dimensional frame building2.2.4 Brake squeal analysis2.2.5 Dynamic analysis of antenna structure utilizing residual modes 2.2.6 Steady-state dynamic analysis of a vehicle body-in-white model 2.3 Eulerian analyses2.3.1 Rivet forming2.3.2 Impact of a water-filled bottle using Eulerian-Lagrangian contact 2.4 Co-simulation analyses2.4.1 Closure of an air-filled door seal2.4.2 Dynamic impact of a scooter with a bump2.2模式为基础的动态分析2.2.1分析用子结构和循环对称旋转的风扇2.2.2线性分析印度点堆给水线2.2.3响应谱三维框架建设2.2.4制动尖叫分析2.2.5动态分析天线结构的利用残余模式2.2.6稳态动态分析汽车车身的白色模型2.3欧拉分析2.3.1铆钉形成2.3.2影响采用欧拉- 拉格朗日接触的充满水的瓶子2.4协同仿真分析2.4.1封闭的充气门封2.4.2动态影响与凸起的摩托车。

ABAQUS拓扑优化手册

设计循环 (Design cycle) : 优化分析是一种不断更新设计变量的迭代过程, 执行 Abaqus 进行模型修改、查看结果以及确定是否达到优化目的。 其中每次迭代叫做一个设计循环。 优化任务 (Optimization task) : 一次优化任务包含优化的定义, 比如设计响应、 目标、 限制条件和几何约束。 设计响应(Design responses): 优化分析的输入量称之为设计响应。设计响应可以直接 从 Abaqus 的结果输出文件.odb 中读取,比如刚度、应力、特征频率及位移等。或者 Abaqus 从结果文件中计算得到模型的设计响应,例如质心、重量、相对位移等。 一个设计响应与模型紧密相关,然而,设计响应必须是一个标量,例如区域内的最大应 力或者模型体积。另外,设计响应也与特定的分析步和载荷状况有关。 目标函数(Objective functions): 目标函数决定了优化的目标。一个目标函数是从设计 响应中提取的一个标量, 如最大位移和最大应力。 一个目标函数可以用一个包含多个设计响 应的公式来表示。如果设定目标函数为最小化或者最大化设计响应,Abaqus 拓扑优化模块 则将每个设计响应值代入目标函数进行计算。另外,如果有多个目标函数,可以用权重因子 定义每个目标函数的影响程度。 约束(Constraints): 约束亦是从设计响应中提取的一个标量值。然而,一个约束不能 由设计响应的组合来表达。约束限定了设计响应 ,比如可以指定体积必须降低 45%或者某 个区域的位移不能超过 1mm。也可以指定跟优化无关的加工约束或者几何约束,比如,一 个零件必须保证能够浇铸或者冲压,又比如轴承面的直径不能改变。 停止条件(Stop conditions): 全局停止条件决定了优化的最大迭代次数。 局部停止条 件在局部最大/最小达成之后指定优化应该停止。 13.1.1.2 Abaqus/CAE 结构优化步骤

ABAQUS使用手册

ABAQUS入门使用手册ABAQUS简介:ABAQUS是一套先进的通用有限元程序系统,这套软件的目的是对固体和结构的力学问题进行数值计算分析,而我们将其用于材料的计算机模拟及其前后处理,主要得益于ABAQUS给我们的ABAQUS/Standard及ABAQUS/Explicit通用分析模块。

ABAQUS有众多的分析模块,我们使用的模块主要是ABAQUS/CAE及Viewer,前者用于建模及相应的前处理,后者用于对结果进行分析及处理。

下面将对这两个模块的使用结合本人的体会做一些具体的说明:ABAQUS/CAECAE模块用于分析对象的建模,特性及约束条件的给定,网格的划分以及数据传输等等,其核心由七个步骤组成,下面将对这七个步骤作出说明:1.PART步(1)Part→CreatModeling Space:①3D代表三维②2D代表二维③Aaxisymmetric代表轴对称,这三个选项的选定要视所模拟对象的结构而定。

Type:①Deformable为一般选项,适合于绝大多数的模拟对象。

②Discrete rigid和Analytical rigid用于多个物体组合时,与我们所研究的对象相关的物体上。

ABAQUS假设这些与所研究的对象相关的物体均为刚体,对于其中较简单的刚体,如球体而言,选择前者即可。

若刚体形状较复杂,或者不是规则的几何图形,那么就选择后者。

需要说明的是,由于后者所建立的模型是离散的,所以只能是近似的,不可能和实际物体一样,因此误差较大。

Shape中有四个选项,其排列规则是按照维数而定的,可以根据我们的模拟对象确定。

Type:①Extrusion用于建立一般情况的三维模型②Revolution建立旋转体模型③Sweep用于建立形状任意的模型。

Approximate size:在此栏中设定作图区的大致尺寸,其单位与我们选定的单位一致。

设置完毕,点击Continue进入作图区。

(2)Part→Creat→Continue这时,使用界面左侧的工具栏便可以作出点、线、面以组成我们所需要的图形。

ABAQUS用户手册中文目录0304191906

ABAQUS Analysis User’s Manual目录第1章介绍1.1 介绍1.1.1 介绍:概要1.2 ABAQUS构造和约定1.2.1 Input构造规则1.2.2 约定1.3 定义一个ABAQUS模型1.3.1 在ABAQUS中定义一个模型1.4 参数模型1.4.1 参数输入第2章空间模型2.1 定义节点2.1.1 节点定义2.1.2 外形参数变量2.1.3 节点厚度2.1.4 节点的法线定义2.1.5 坐标系统的转换2.2 定义单元2.2.1 单元定义2.2.2 单元建立2.2.3 定义加筋2.2.4 定义钢筋作为一个单元属性2.2.5 方向2.3 定义表面2.3.1 表面:概述2.3.2 定义基于单元的表面2.3.3 定义基于节点的表面2.3.4 定义解析刚体表面2.3.5 对表面进行操作2.4 定义刚体2.4.1 刚体定义2.5 定义积分输出项2.5.1 积分输出项的定义2.6 定义不做结构材料的质量2.6.1 不做结构材料的质量定义2.7 定义分布2.7.1 分布的定义2.8 定义显示体2.8.1 显示体的定义2.9 定义一个装配2.9.1 定义一个装配2.10 定义矩阵2.10.1 定义矩阵第3章执行程序3.1 执行程序:概述3.1.1 执行ABAQUS程序:概述3.2 执行程序3.2.1 用于获得信息的执行程序3.2.2 用于ABAQUS/Standard和ABAQUS/Explicit的执行程序3.2.3 用于ABAQUS/CAE的执行程序3.2.4 用于ABAQUS/Viewer的执行程序3.2.5 用于Python的执行程序3.2.6 用于参数研究的执行程序3.2.7 用于ABAQUS HTML文件的执行程序3.2.8 用于许可证有效性的执行程序3.2.9 用于结果文件(.fil)的ASCII转化的执行程序3.2.10 用于连接结果文件(.fil)的执行程序3.2.11 用于查询关键词/问题数据库的执行程序3.2.12 用于获取例子input文件的执行程序3.2.13 用于用户自定义执行和子程序的执行程序3.2.14 用于input文件和输出数据库升级效用的执行程序3.2.15 用于生成输出数据报告的执行程序3.2.16 用于重启动分析连接输出数据库(.odb)的执行程序3.2.17 用于结合子结构输出的执行程序3.2.18 用于网络输出数据库文件连接器的执行程序3.2.20 用于将NASTRAN大批数据文件转化为ABAQUS中input文件的执行程序3.2.21 用于将PAM-CRASH输入文件转化为部分ABAQUS中input文件的执行程序3.2.22 用于将ABAQUS输出数据库文件转为NASTRAN Output2结果文件的执行程序3.2.23 用于和ZAERO交换ABAQUS数据的执行程序3.2.24 加密和解密ABAQUS输入数据的执行程序3.2.25 用于job执行控制的执行程序3.3 环境文件设置3.3.1 使用ABAQUS环境文件设置3.4 管理内存和硬盘资源3.4.1 在ABAQUS中管理内存和硬盘资源3.5 文件扩展定义3.5.1 通过ABAQUS使用文件扩展定义3.6 FORTRAN单位数3.6.1 通过ABAQUS使用的FORTRAN单位数第4章输出4.1 输出4.1.1 输出4.1.2 数据和结果文件的输出4.1.3 输出数据库的输出4.2 输出变量4.2.1 ABAQUS/Standard输出变量符4.2.2 ABAQUS/Explicit输出变量符4.3 后处理器4.3.1 后处理器第5章文件输出格式5.1 访问结果文件5.1.1 访问结果文件:概述5.1.2 结果文件输出格式5.1.3 访问结果文件信息5.1.4 用于访问结果文件的增效程序第6章分析程序6.1 介绍6.1.1 程序:概述6.1.2 一般的和线性扰动的程序6.1.3 多重荷载情况分析6.1.4 直接线性方程求解6.1.5 迭代线性方程求解6.2 静态应力/位移分析6.2.1 静态应力分析程序:概述6.2.2 静态应力分析6.2.3 特征值崩溃预测6.2.4 不稳定的崩塌和崩溃后分析6.2.5 准静态分析6.2.6 直接循环分析(已译)6.3 动态应力/位移分析6.3.1 动态分析程序:概述6.3.2 使用直接积分的隐式动态分析6.3.3 显示动态分析6.3.4 直接求解的稳定状态动态分析6.3.5 自然频率的提取6.3.6 复杂特征值的提取6.3.7 瞬时模态动态分析6.3.8 基于范数的稳定状态动态分析6.3.9 基于子空间的稳定状态动态分析6.3.10 响应谱分析6.3.11 随机响应分析6.4 稳定状态的运输分析6.4.1 稳定状态的运输分析6.5 热传播和温度-应力分析6.5.1 热传播分析程序:概述6.5.2 非耦合的热传播分析6.5.3 连续耦合的温度-应力分析6.5.4 全耦合的温度-应力分析6.5.5 绝热分析6.6 电分析6.6.1 电分析程序:概述6.6.2 耦合温度-电分析6.6.3 压电分析6.7 耦合多孔流体流动和应力分析6.7.1 耦合多孔流体扩散和应力分析(已译)6.7.2 地应力状态(已译)6.8 质量扩散分析6.8.1 质量扩散分析6.9 声学和振动分析6.9.1 声学、振动和耦合声(波)-结构分析6.10 ABAQUS/Aqua分析6.10.1 ABAQUS/Aqua分析6.11 退火6.11.1 退火程序第7章分析求解和控制7.1 求解非线性问题7.1.1 求解非线性问题7.1.2 接触迭代7.2 分析的收敛控制7.2.1 收敛和时间积分准则:概述7.2.2 普遍使用的控制参数7.2.3 非线性问题的收敛准则7.2.4 瞬态问题中的时间积分精度第8章分析技术:介绍8.1 介绍8.1.1 分析技术:概述第9章连续分析的技术9.1 重启动一个分析9.1.1 重启动一个分析9.2 输入和传递结果9.2.1 在ABAQUS分析中传递结果:概述9.2.2 在ABAQUS/Explicit和ABAQUS/Standard中传递结果9.2.3 将ABAQUS/Standard分析中的结果传递给另一个第10章模型提取10.1 子结构10.1.1 使用子结构10.1.2 定义子结构10.2 子模型10.2.1 子模型10.3 对称模型的生成,结果传递,循环对称模型的分析10.3.1 对称模型的生成10.3.2 将一个对称网格或一个部分三维网格的结果传递到完全三维网格10.3.3 分析存在循环对称的模型10.4 梁横截面网格划分10.4.1 梁横截面网格划分第11章特定目标的技术11.1 惯量解除11.1.1 惯量解除11.2 网格修改或置换11.2.1 单元和接触对的移除和重新激活(弹塑性理论)11.3 几何不完整11.3.1 在模型中引入一个几何不完整11.4 断裂力学11.4.1 断裂力学:概述(已译)11.4.2 围道积分评价11.4.3 裂缝扩展分析11.5 静水力学的流动模型11.5.1 模拟充满流体的空穴11.6 基于表面的流动模型11.6.1 基于表面的流体空穴:概述11.6.2 定义流体空穴11.6.3 定义流体的交换11.6.4 定义充气机11.7 质量数标度11.7.1 质量数标度11.8 稳定状态的探测11.8.1 稳定状态的探测11.9 平行执行11.9.1 ABAQUS中的平行执行11.9.2 ABAQUS/Standard中的平行执行11.9.3 ABAQUS/Explicit中的平行执行第12章自适应技术12.1 自适应技术:概述12.1.1 自适应技术12.2 ALE自适应网格划分12.2.1 ALE自适应网格划分:概述12.2.2 在ABAQUS/Explicit中定义ALE自适应网格划分区域12.2.3 ABAQUS/Explicit中的ALE自适应网格划分和重新绘图12.2.4 ABAQUS/Explicit中Eulerian自适应网格划分区域的模型技术12.2.5 ABAQUS/Explicit中ALE自适应网格划分的输出和诊断12.2.6 在ABAQUS/Standard中定义ALE自适应网格划分区域12.2.7 ABAQUS/Standard中的ALE自适应网格划分和重新绘图12.3 自适应重新网格划分12.3.1 自适应重新网格划分:概述12.3.2 误差指示器12.3.3 基于求解的网格划分尺寸12.4 网格划分置换后的连续分析12.4.1 网格-网格求解映射第13章扩展ABAQUS分析的功能13.1 联合仿真13.1.1 联合仿真:概述13.1.2 为联合仿真准备一个ABAQUS分析13.1.3 使用MpCCI联合仿真13.1.4 含有MADYMO的联合仿真13.2 用户子程序和增效程序13.2.1 用户子程序:概述13.2.2 可用的用户子程序13.2.3 可用的增效程序第14章设计敏感度分析14.1 设计敏感度分析14.1.1 设计敏感度分析第15章参数的研究15.1 脚本参数的研究15.1.1 脚本参数的研究15.2 参数的研究:命令15.2.1 为参数研究结合参数样本15.2.2 在参数研究中约束联合的参数值15.2.3 为参数研究定义参数15.2.4 执行参数研究设计分析15.2.5 聚集参数研究的结果15.2.6 为一个参数研究生成分析任务数据15.2.7 指定参数研究结果的来源15.2.8 创建一个参数研究15.2.9 报告参数研究的结果15.2.10 参数研究的样本参数第16章材料:介绍16.1 介绍16.1.1 材料库:概述(已译)16.1.2 材料数据的定义16.1.3 材料的结合行为16.2 一般属性16.2.1 密度第17章弹性力学性质(可以看看)17.1 概述17.1.1 弹性行为:概述(已译)17.2 线弹性17.2.1 线弹性行为17.2.2 无压缩或无拉伸17.2.3 平面应力各向正交异性失效测量17.3 多孔弹性17.3.1 多孔材料的弹性行为17.4 亚弹性17.4.1 亚弹性行为17.5 超弹性17.5.1 橡胶类材料的超弹性行为17.5.2 泡沫胶的超弹性行为17.6 Mullins效果17.6.1 橡胶类材料的Mullins效果17.6.2 泡沫胶的能量消散17.7 粘弹性17.7.1 时域粘弹性17.7.2 频域粘弹性17.8 滞后作用17.8.1 弹性体(人造橡胶)的滞后作用17.9 状态方程17.9.1 状态方程第18章非弹性力学性质18.1 概述18.1.1 非弹性行为(已译)18.2 金属塑性18.2.1 经典金属塑性(已译)18.2.2 承受循环荷载下的金属的模型(已译)18.2.3 率相关屈服18.2.4 率相关塑性:蠕变和膨胀18.2.5 退火和融化18.2.6 各向异性的屈服/蠕变18.2.7 Johnson-Cook塑性18.2.8 动态失效模型18.2.9 多孔金属塑性18.2.10 灰铸铁塑性18.2.11 两层粘塑性18.2.12 ORNL(Oak Ridge National Laboratory)本构模型18.2.13 变形塑性18.3 其他塑性模型18.3.1 扩展的Drucker-Prager模型18.3.2 修正的Drucker-Prager/CAP模型18.3.3 Mohr-Coulomb塑性18.3.4 临界状态(粘土)塑性模型18.3.5 可压碎的泡沫塑性模型18.4 有接缝的材料18.4.1 有接缝的材料模型18.5 混凝土18.5.1 混凝土涂抹开裂18.5.2 混凝土开裂模型18.5.3 混凝土塑性损伤(已译)第19章累积损伤和失效19.1 累积损伤和失效:概述19.1.1 累积损伤和失效(已译)19.2 延性金属的损伤和失效19.2.1 延性金属的损伤和失效:概述19.2.2 延性金属的损伤开始19.2.3 延性金属的损伤演化和单元移除19.3 加筋复合物的损伤和失效19.3.1 加筋复合物的损伤和失效:概述(已译)19.3.2 加筋复合物的损伤开始(已译)19.3.3 加筋复合物的损伤演化和单元移除(已译)第20章其他材料性质20.1 力学属性20.1.1 材料阻尼20.1.2 热膨胀20.2 热传播属性20.2.1 温度属性:概述20.2.2 传导性20.2.3 比热20.2.4 潜伏热20.3 声属性20.3.1 声媒介20.4 静水力学的流体属性20.4.1 静水力学的流体模型20.5 质量扩散属性20.5.1 扩散能力20.5.2 溶解性20.6 电属性20.6.1 电导率20.6.2 压电行为20.7 多孔流体流动属性20.7.1 多孔流体流动属性(已译)20.7.2 渗透性(已译)20.7.3 多孔体积模量(已译)20.7.4 吸附作用20.7.5 膨胀凝胶体20.7.6 湿度膨胀20.8 用户定义材料20.8.1 用户定义的材料力学行为20.8.2 用户定义的材料温度行为第21章单元:介绍21.1 介绍21.1.1 单元库:概述21.1.2 选择单元的维度21.1.3 对一个分析类型选择合适的单元21.1.4 截面控制21.1.5 根据单元-单元原理分配单元属性第22章连续单元22.1 多用途的连续单元22.1.1 固体(连续)单元22.1.2 一维固体(链接)单元库22.1.3 二维固体单元库22.1.4 三维固体单元库22.1.5 圆柱固体单元库22.1.6 轴对称固体单元库22.1.7 含有非线性、不均匀变形的轴对称固体单元22.2 无限单元22.2.1 无限单元22.2.2 无限单元库22.3 翘曲单元22.3.1 翘曲单元22.3.1 翘曲单元库第23章结构单元23.1 膜单元23.1.1 膜单元23.1.2 一般的膜单元库23.1.3 圆柱膜单元库23.1.4 轴对称膜单元库23.2 杆单元23.2.1 杆单元23.2.2 杆单元库23.3 梁单元23.3.1 梁模型:概述23.3.2 选择一个梁横截面23.3.3 选择一个量单元23.3.4 梁单元横截面的方向23.3.5 梁截面的行为23.3.6 在分析中使用一个梁截面积分来定义截面行为23.3.7 使用一个一般的梁截面来定义截面行为23.3.8 梁单元库23.3.9 梁横截面库23.4 框架单元23.4.1 框架单元23.4.2 框架截面属性23.4.3 框架单元库23.5 弯头单元23.5.1 有变形横截面的管和管弯头:弯头单元23.5.2 弯头单元库23.6 壳单元23.6.1 壳单元:概述23.6.2 选择一个壳单元23.6.3 定义传统壳单元的初始尺寸23.6.4 壳截面行为23.6.5 在分析中使用一个壳截面积分来定义截面行为23.6.6 使用一个一般壳截面来定义截面行为23.6.7 三维传统的壳单元库23.6.8 连续壳单元库23.6.9 轴对称壳单元库23.6.10 含有非线性、非轴对称变形的轴对称壳单元第24章惯性单元、刚体单元和电容单元24.1 点质量单元24.1.1 点质量24.1.2 质量单元库24.2 旋转惯量单元24.2.1 旋转惯性24.2.2 旋转惯性单元库24.3 刚体单元24.3.1 刚体单元24.3.2 刚体单元库24.4 电容单元24.4.1 点电容24.4.2 电容单元库第25章连接器单元25.1 连接器单元25.1.1 连接器:概述25.1.2 连接器单元25.1.3 连接器驱动25.1.4 连接器单元库25.1.5 连接类型库25.2 连接器单元行为25.2.1 连接器的行为25.2.2 连接器的弹性行为25.2.3 连接器的阻尼行为25.2.4 用于耦合行为的连接器功能25.2.5 连接器的摩擦行为25.2.6 连接器的塑性行为25.2.7 连接器的损伤行为25.2.8 连接器的停止和锁定25.2.9 连接器的失效模型第26章特定目标的单元26.1 弹簧单元26.1.1 弹簧26.1.2 弹簧单元库26.2 阻尼器单元26.2.1 阻尼器26.2.2 阻尼器单元库26.3 柔性接头单元26.3.1 柔性接头单元26.3.2 柔性接头单元库26.4 分布耦合单元26.4.1 分布耦合单元26.4.2 分布耦合单元库26.5 粘结单元26.5.1 粘结单元:概述26.5.2 选择一个粘结单元26.5.3 含有粘结单元的模型26.5.4 定义粘结单元的初始尺寸26.5.5 使用连续方法定义粘性单元的本构响应26.5.6 使用牵引-分离描述定义粘性单元的本构响应26.5.7 在粘结单元的缺口内定义流体的本构响应26.5.8 两维的粘结单元库26.5.9 三维的粘结单元库26.5.10 轴对称粘结单元库26.6 垫圈单元26.6.1 垫圈单元:概述26.6.2 选择一个垫圈单元26.6.3 在一个模型中包含垫圈单元26.6.4 定义垫圈单元的初始尺寸26.6.5 使用一个材料模型定义垫圈行为26.6.6 直接使用一个垫圈行为模型定义垫圈行为26.6.7 两维垫圈单元库26.6.8 三维垫圈单元库26.6.9 轴对称垫圈单元库26.7 表面单元26.7.1 表面单元26.7.2 一般的表面单元库26.7.3 圆柱表面单元库26.7.4 轴对称表面单元库26.8 静水力学的流体单元26.8.1 静水力学的流体单元26.8.2 静水力学的流体单元库26.8.3 流体链接单元26.8.4 静水力学的流体连接库26.9 管座单元26.9.1 管座单元26.9.2 管座单元库26.10 线弹簧单元26.10.1 模拟壳中部分贯通裂缝的线弹簧单元26.10.2 线弹簧单元库26.11 弹-塑性接头26.11.1 弹-塑性接头26.11.2 弹-塑性接头单元库26.12 拉链单元26.12.1 拉链26.12.2 拉链单元库26.13 桩-土单元26.13.1 桩-土相互作用单元26.13.2 桩-土相互作用单元库26.14 声学的界面单元26.14.1 声学界面单元26.14.2 声学界面单元库26.15 用户自定义的单元26.15.1 用户自定义的单元26.15.2 用户自定义的单元库第27章施加条件27.1 概述27.1.1 施加条件:概述27.1.2 幅值曲线27.2 初始条件27.2.1 初始条件27.3 边界条件27.3.1 边界条件27.4 荷载27.4.1 施加荷载:概述27.4.2 集中荷载27.4.3 分布荷载27.4.4 温度荷载27.4.5 声荷载27.4.6 多孔流体流动27.5 指定装配荷载27.5.1 指定装配荷载27.6 预先确定场27.6.1 预先确定场第28章约束28.1 概述28.1.1 运动约束:概述28.2 多点约束28.2.1 线性约束方程28.2.2 一般多点约束28.2.3 运动的耦合约束28.3 基于表面的约束28.3.1 网格打结约束28.3.2 耦合约束28.3.3 壳-固体耦合28.3.4 不依赖网格的扣件28.4 植入单元28.4.1 植入单元28.5 单元释放终点28.5.1 单元释放终点28.6 过约束检查28.6.1 过约束检查第29章定义接触的相互作用29.1 概述29.1.1 接触相互作用分析:概述29.2 在ABAQUS/Standard中定义接触29.2.1 在ABAQUS/Standard中定义接触对29.2.2 ABAQUS/Standard接触对的接触公式29.2.3 ABAQUS/Standard接触对的强制约束方法29.2.4 在ABAQUS/Standard中模拟接触的干涉配合29.2.5 在ABAQUS/Standard接触对中调整初始面的位置和指定初始清空29.2.6 移除/重新激活ABAQUS/Standard接触对29.2.7 在ABAQUS/Standard中定义打结接触29.2.8 延伸主面和滑移线29.2.9 如果子结构存在的接触模拟29.2.10 如果不均匀-对称单元存在的接触模拟29.2.11 在ABAQUS/Standard中模拟接触时普遍存在的困难29.2.12 在ABAQUS/Standard中调整接触控制29.3 在ABAQUS/Explicit中定义一般接触29.3.1 定义一般接触的相互作用29.3.2 一般接触的表面属性29.3.3 一般接触的接触属性29.3.4 一般接触的接触公式29.3.5 一般接触的初始过闭合的分解和指定初始清空29.3.6 一般接触的接触控制29.4 在ABAQUS/Explicit中定义接触对29.4.1 在ABAQUS/Explicit中定义接触对29.4.2 ABAQUS/Explicit接触对的表面属性29.4.3 ABAQUS/Explicit接触对的接触属性29.4.4 ABAQUS/Explicit接触对的接触公式29.4.5 在ABAQUS/Explicit接触对中调整初始面的位置和指定初始清空29.4.6 在ABAQUS/Explicit中使用接触对算法模拟接触时普遍存在的困难第30章接触属性模型30.1 接触力学属性30.1.1 接触力学属性:概述30.1.2 接触的压力-过闭合关系30.1.3 接触阻尼30.1.4 接触阻塞30.1.5 摩擦行为30.1.6 用户自定义的界面本构行为30.1.7 贯入式压力荷载30.1.8 松解面的相互作用30.1.9 易碎的结合30.2 温度接触属性30.2.1 温度接触属性30.3 电接触属性30.3.1 电接触属性30.4 多孔流体接触属性30.4.1 多孔流体接触属性第31章ABAQUS/Standard中的接触单元31.1 模拟接触的单元31.1.1 模拟接触的单元31.2 缺口接触单元31.2.1 缺口接触单元31.2.2 缺口单元库31.3 管-管接触单元31.3.1 管-管接触单元31.3.2 管-管接触单元库31.4 滑动线接触单元31.4.1 滑动线接触单元31.4.2 轴对称滑动线接触单元库31.5 刚体表面接触单元31.5.1 刚体表面接触单元31.5.2 轴对称刚体表面接触单元库第32章在ABAQUS/Standard中定义空腔辐射32.1 定义空腔辐射32.1.1 空腔辐射。

ABAQUS拓扑优化手册

Abaqus拓扑优化分析手册13.优化技术13.1 结构优化:概述13.1.1 概述Abaqus结构优化是一个帮助用户精细化设计的迭代模块。

结构优化设计能够使得结构组件轻量化,并满足刚度和耐久性要求。

Abaqus提供了两种优化方法——拓扑优化和形貌优化。

拓扑优化(Topology optimization)通过分析过程中不断修改最初模型中指定优化区域的单元材料性质,有效地从分析的模型中移走单元而获得最优的设计目标。

形貌优化(Shape optimization)则是在分析中对指定的优化区域不断移动其表面节点从而达到减小局部应力集中的优化目标。

拓扑优化和形貌优化均遵从一系列优化目标和约束。

最优化方法(Optimization)是一个通过自动化程序增加设计者的经验和直觉,从而缩短研发过程的工具。

想要优化模型,必须知道如何去优化,仅仅说要减小应力或者增大特征值是不够的,做优化必须有更具体的描述。

比方说,想要降低在两种不同载荷工况下(Load Step)的最大节点力,类似的还有,想要最大化前五阶特征值之和。

这种最优化的目标称之为目标函数(Object Function)。

另外,在优化过程中可以同时强制限定某些状态参量。

例如,可以指定某节点的位移不超过一定的数值。

这些强制性的指定措施叫做约束(Constraint)。

可以使用Abaqus/CAE创建待优化的模型,然后定义、配置和执行结构优化。

更多信息请参考Abaqus/CAE User’s Guide的第十八章“The Optimization module”。

13.1.1.1术语(Terminology)结构优化拥有它自己的一套术语。

以下术语适用于整个Abaqus帮助文档以及Abaqus/CAE用户界面。

设计区域(Design area): 设计区域即模型需要优化的区域。

这个区域可以是整个模型,也可以是模型的一部分。

一定的边界条件、载荷及人为约束下:●拓扑优化通过增加/删除区域中的材料达到最优化设计●形貌优化通过移动区域内的节点来达到优化的目的。

ABAQUS入门使用手册二

ABAQUS入门使用手册二对于形状较复杂的模型,在应用三角单元自由剖分时,应该先用Query中的Geometry Diagnostics检查部分或集合的几何状况,以确保固体内没有自由边,短边,小平面以及没有具有小平面的顶角。

实体的三角单元的网格自由划分由两个阶段组成:首先是在固体区域的外表面生成三角形的边界网格,然后使用三角形生成三棱锥网格作为外部的三棱锥单元的面。

如果你的模型是复杂的,那么生成三棱锥网格是很耗时的。

为了节约时间,我们可以在网格划分的第一阶段查看以下边界面上的三角形单元,如果看起来可以接受,我们可以继续对区域内部进行剖分;如果不行,则可以试着设定更细的种子。

系统会突出的显示网格划分失败的任何边界上的面。

失败的原因经常是因为种子分布太疏或者是将种子赋给了微小的边和面。

如果微小的边或面使得系统不能产生一个令人满意的四面体网格,我们可以使用修理工具去除多余的边或点,也可以去除面或空隙处的缝。

可以用toolset中的Virtual Topology命令来忽略微小的边或面。

第三种方法是使用partitions分割又长又窄的面或晶胞以减少其面比率。

Technique:②Structured:结构化网格划分方法,它使用简单的,预先定义的网格结构来产生结构化网格。

在结构化网格划分方法中,只适用于四边形或主导四边形单元,ABAQUS/CAE 将规则形状的网格(例如正方形或正方体)应用于将要被网格划分区域的表面。

下图说明了三角形,正方形和五边形的网状模块是如何被应用到更加复杂的形状的。

(这个更加复杂的形状指的是由这些平面的三角形,正方形,五角形经过变形或弯曲后所相应形成的弯曲的三边形,四边形和五边形)(图1)结构化网格划分方法适用于那些已经被赋予了四边形或主导四边形单元的二维区域以及赋予了立方体或主导立方体单元的三维区域。

如果使用其他的网格划分方法,那么网格边界的结点总是位于模型几何区域的表面上。

然而,当使用结构化网格划分方法创建网格的时候,网格内部的结点有可能游离于模型的几何区域之外,从而导致一个扭曲,无效的网格。

最新Abaqus6.13拓扑优化atom-book超全学习资料-03

L3.1w w w .3d s .c o m | © D a s s a u l t S y s t èm e sLesson content:Abaqus Model Optimization Tasks Design Responses Objective Functions ConstraintsGeometric Restrictions Stop Conditions PostprocessingWorkshop 2a: Topology Optimization of a Cantilever Beam With Stamping Geometric Restrictions Workshop 2b: Topology Optimization of a Cantilever Beam With Demold Control Using the Central Plane TechniqueWorkshop 2c: Topology Optimization of a Cantilever Beam With Symmetry Geometric RestrictionsLesson 3: ATOM Workflow and Options2.5 hoursL3.2w w w .3d s .c o m | © D a s s a u l t S y s t èm e sAbaqus ModelThe Abaqus model must be ready prior to the setup of the optimizationAlthough not necessary, it is helpful to create sets that can be used later to define the optimization regionsShown on the right: A set was created to define the region (cell) where the stamping geometric restriction will be appliedw w w .3d s .c o m | © D a s s a u l t S y s t èm e sAn optimization task identifies the type of optimization and the design domain for the optimization.The task serves to configure the optimization algorithm to be usedCreate an optimization task from the Model Tree or the Optimization toolbox as shownChoose the type of optimization task accordinglyEach task also contains the design responses, objective functions, constraints, geometric restrictions and stop conditionsIn this lecture we discuss the setup of the task for topology optimizationL3.4w w w .3d s .c o m | © D a s s a u l t S y s t èm e sOptimization Tasks (2/6)For a topology optimization task, the optimization region is selected nextThe elements in the optimization region will constitute the design domainThe whole model is selected by defaultOften, the optimization region will only be a subset of the model.For example, on the right we have removed the deformable shaft from the display so that only the gear is selected as the optimization regionw w w .3d s .c o m | © D a s s a u l t S y s t èm e sHaving chosen the optimization type and region, it is now possible to configure the optimizationThe Basic tab of the optimization task editor allows the user to choose if the load and boundary regions are to be kept frozenFrozen areas are discussed further later in the context of geometric restrictionsL3.6w w w .3d s .c o m | © D a s s a u l t S y s t èm e sOptimization Tasks (4/6)The Density tab allows the user to change thedensity update strategy and configure other related parametersThese settings are only available for the sensitivity-based methodTip: These parameters rarely need to be changed; if necessary, use a more conservative strategy for a more stable optimizationw w w .3d s .c o m | © D a s s a u l t S y s t èm e sThe Advanced tab allows the user to switch to the condition-based approach if desiredThe condition-based approach is usually preferred for stiffness optimizationNote: the sensitivity-based approach is also able to optimize on stiffnessFor the condition-based approach, the user can configure the speed of the update scheme and the volume deleted in the first cycleThe advanced option “Delete soft elements in region” is recommended when solving problems where soft elements may distort excessively and cause convergence difficultyL3.8w w w .3d s .c o m | © D a s s a u l t S y s t èm e sOptimization Tasks (6/6)For sensitivity-based optimization the user may choose between the SIMP and the RAMP material interpolation techniquesRAMP is preferred for problems that are more dynamic in nature because the interpolation scheme is always concave.Criteria for convergence can be set here. Default criteria are usually sufficient.Note: the default penalty factor has been chosen carefully.Values less than 3 shouldn’t be used.Values greater than 3 significantly increase the chance of getting trapped in a local minimaw w w .3d s .c o m | © D a s s a u l t S y s t èm e sDesign responses are output variables that can be used to describe objective functions and constraintsAll available design responses forsensitivity-based optimization are shown on the rightCondition-based optimization can only have strain energy as the objective and volume as the constraintDesign responses can be a summation of values in the region or maximum/minimum of that regionDesign responses can also be summed across steps/load casesL3.10w w w .3d s .c o m | © D a s s a u l t S y s t èm e sDesign Responses (2/3)A design response can be a combination of previously defined design responsesFor example, on the right we have constructed design response D-Response-3 as aweighted combination of D-Response-1 and D-Response-2Sensitivity-based optimization supports the following operators:Weighted combinationDifferenceAbsolute differencew w w .3d s .c o m | © D a s s a u l t S y s t èm e sCondition-based optimization supports many more operators for creating combined termsL3.12w w w .3d s .c o m | © D a s s a u l t S y s t èm e sObjective Functions (1/2)Objective functions can be created from any previously defined design responsesDesign responses can be single term or combined termFurthermore, the objective function is always a weighted sum of the specified design responsesReference values are constants subtracted from the design responseReference values are meaningless for a condition-based topology optimizationL3.13w w w .3d s .c o m | © D a s s a u l t S y s t èm e sObjective Functions (2/2)Three objective target formulations are supported in topology optimizationMINMIN formulation minimizes the weighted sum of the specified design responsesMAXMAX formulation maximizes the sum of the specified design responsesMIN_MAX (minimize the maximum load case)MIN_MAX formulation minimizes the maximum of the two (or more) design responses specified in the objective function editorL3.14w w w .3d s .c o m | © D a s s a u l t S y s t èm e sConstraints (1/2)Constraints are an integral part of a topology optimizationAn unconstrained topology optimization is not allowed.An error is issued for such casesIn a condition-based topology optimization, only volume constraints are allowed and they are enforced as equality constraintsL3.15w w w .3d s .c o m | © D a s s a u l t S y s t èm e sConstraints (2/2)In sensitivity-based optimizations, many more constraints are allowedFilter by constraint while creating the design response to see what output variables can be chosen as constraints (shown below)Combined terms are allowed to be used as constraints (shown bottom right)Constraints are always inequalities in sensitivity-based optimizationL3.16w w w .3d s .c o m | © D a s s a u l t S y s t èm e sGeometric Restrictions (1/7)Geometric restrictions are additional constraints which are enforced independent of the optimizationGeometric restrictions can be used to enforce symmetries or minimum member sizes that are desired in the final designDemold control is perhaps the most important geometric restriction.It enables the user to place constraints such that the final design can be manufactured by casting.w w w .3d s .c o m | © D a s s a u l t S y s t èm e sFrozen areaFrozen area constraints ensure that no material is removed from the regions designated as frozen (relative density here is always 1)These constraints are particularly important in regions where loads and boundary conditions are specified since we don’t want these regions to become voids.In the gear example, the gear teeth and the inner circumference were kept frozen.Prevents losing contact with the shaft or losing the load path.FrozenL3.18w w w .3d s .c o m | © D a s s a u l t S y s t èm e sGeometric Restrictions (3/7)Member sizeTopology optimization can sometimes lead to thin or thick members that can be problematic to manufactureMember size restrictions provide filters to control the size of the membersUsers input a filter diameterNote:Maximum thickness restriction (and therefore enveloperestriction) is available only in sensitivity-based optimizationThe exact member size specified by the filter diameter isn’t guaranteedw w w .3d s .c o m | © D a s s a u l t S y s t èm e sDemold controlIf the topology obtained from the optimization is to be produced by casting, the formation of cavities and undercuts needs to be prevented by using demold controlDemold region: region where the demold control restriction is activeCollision check region: region where the removal of an element results in a hole or an undercut is checkedI.This region is same as the demold region by defaultII.This region should always contain at least the demold regionThe pull direction: the direction in which the two halves of the mold would be pulled in (as shown, bottom right)Center plane: central plane of the mold (as shown, bottom right)I.Can be specified or calculated automaticallyL3.20w w w .3d s .c o m | © D a s s a u l t S y s t èm e sGeometric Restrictions (5/7)Demold control (cont’d)The stamping option enforces the condition that if one element is removed from the structure, all others in the ± pull direction are also removedIn the gear example, a stamping constraint was used to ensure that only through holes are formed.Forging is a special case of casting. The forging die needs to be pulled in only one direction.The forging option creates a fictitious central plane internally on the back plane (shown below) so that pulling takes place in only one directionL3.21w w w .3d s .c o m | © D a s s a u l t S y s t èm e sGeometric Restrictions (6/7)SymmetryTopology optimization of symmetric loaded components usually leads to a symmetric designIn case we want a symmetric design but the loading isn’t symmetric, it is necessary to enforce symmetryPlane symmetryRotational symmetryCyclic symmetryPoint symmetryL3.22w w w .3d s .c o m | © D a s s a u l t S y s t èm e sGeometric Restrictions (7/7)It is possible to overconstrain the optimization.Care must be taken when specifying combinations of geometric restrictions.Examples:Planar symmetry can be combined with a pull direction if the pull direction is perpendicular or parallel to the symmetry plane.Rotation symmetry and the definition of a pull direction: this combination is possible if the pull direction is parallel to the axis of rotation.Two reflection symmetries can be combined if the planes are perpendicular.In general, begin the optimization study without geometric restrictions. Add them into the model one by one.L3.23w w w .3d s .c o m | © D a s s a u l t S y s t èm e sStop ConditionsThe optimization may be stopped before convergence is achieved if the stop conditions are achievedStop conditions can be constructed on displacements and stressesStop conditions are only supported in shape optimizationL3.24w w w .3d s .c o m | © D a s s a u l t S y s t èm e sPostprocessing (1/10)The relative densities of the elements in the optimization region are available in the field output variable MAT_PROP_NORMALIZEDw w w .3d s .c o m | © D a s s a u l t S y s t èm e sIn order to access the field output showing the relative densities of elements, switch to the step named ATOM OPTIMIZATIONFrom the main menu bar, select Results →Step/FrameSelect ATOM OPTIMIZATION as the step to visualizePlot contours of MAT_PROP_NORMALIZEDNote: Only the undeformed shape will be plotted. If the deformed shape is desired, switch back to Step-1_Optimization (or as named in your model)L3.26w w w .3d s .c o m | © D a s s a u l t S y s t èm e sPostprocessing (3/10)IsosurfacesThe soft elements can be visualized as voids using the Opt_surface cut in the View Cut ManagerRelative densities of the elements are centroidal quantities that are extrapolated and averaged at the nodes in order to obtain field outputAn isosurface is created that separates the soft elements from the hard elementsw w w .3d s .c o m | © D a s s a u l t S y s t èm e sWhat went wrong here?Can we tell by looking at stress or displacement plots?Iso value = 0.9 Iso value = 0.3L3.28w w w .3d s .c o m | © D a s s a u l t S y s t èm e sPostprocessing (5/10)Iso value = 0.9 Iso value = 0.3Note: Always plot MAT_PROP_NORMALIZED as field output and ensure that the isosurface is not cutting through fully dense elementsw w w .3d s .c o m | © D a s s a u l t S y s t èm e sBelow, isosurfaces are generated on element output (MAT_PROP_NORMALIZED) that is averaged at nodes with the averaging threshold at 100%Iso value = 0.9Iso value = 0.3L3.30w w w .3d s .c o m | © D a s s a u l t S y s t èm e sPostprocessing (7/10)ExtractionExtraction is a process of obtaining a surface mesh (STL format or its equivalent in an Abaqus input file) from a topology optimization resultOnce the isosurface is identified, new interior edges and surfaces are identified.Nodes are created on interior faces and a triangular mesh is created on the portion of the model to be retained.SmoothingThe isosurface provides first-order smoothing of a topology optimization resultDuring extraction the nodes on the interior surfaces are moved to achieve additional smoothing of the isosurfacew w w .3d s .c o m | © D a s s a u l t S y s t èm e sExtraction (cont’d)Reduction is the process of reducing the number of triangles in the STL representationThis is useful when converting a large STL file to a SAT file which can be imported and meshed in Abaqus for further analysisNote: you will need to use other DS tools such as SOLIDWORKS or CATIA for this conversionL3.32w w w .3d s .c o m | © D a s s a u l t S y s t èm e sPostprocessing (9/10)Optimization reportEnsure that the optimization constraints have been satisfied within toleranceOptimization_report.csv is created in the working directoryITERATION OBJECTIVE-1 OBJ_FUNC_DRESP:COMPLIANCE OBJ_FUNC_TERM:COMPLIANCE OPT-CONSTRAINT-1:EQ:VOL Norm-Values: 0.6456477 0.6456477 0.6456477 0.8000001 0 0.6456477 0.6456477 0.6456477 1 1 0.6497207 0.6497207 0.6497207 0.948712 2 0.6501995 0.6501995 0.6501995 0.9437472 3 0.6512569 0.6512569 0.6512569 0.93827784 0.6520502 0.6520502 0.6520502 0.9331822 0.6916615 0.6916615 0.6916615 0.831561823 0.6954725 0.6954725 0.6954725 0.8268944 24 0.7028578 0.7028578 0.7028578 0.8217635 25 0.8512989 0.8512989 0.8512989 0.8169149 26 0.7232164 0.7232164 0.7232164 0.8110763 27 0.7404507 0.7404507 0.7404507 0.8057563 28 0.7356095 0.7356095 0.7356095 0.8024307w w w .3d s .c o m | © D a s s a u l t S y s t èm e sHistory outputOptimization_report.csv should not be accessed while the optimization is running.Use the history output variables in Abaqus/CAE to monitor constraints and objectivesL3.34w w w .3d s .c o m | © D a s s a u l t S y s t èm e s1.In this workshop you will:a.become familiar with setting up, submitting and postprocessing a topology optimization problem with astamping geometric restrictionWorkshop 2a: Topology Optimization of a Cantilever Beam With Stamping Geometric RestrictionsL3.35w w w .3d s .c o m | © D a s s a u l t S y s t èm e s1.In this workshop you will:a.further explore demold control geometric restrictions, specifically with the central plane technique whichensures that the final design proposal is moldableWorkshop 2b: Topology Optimization of a Cantilever Beam With Demold Control Using the Central Plane Technique30 minutesL3.36w w w .3d s .c o m | © D a s s a u l t S y s t èm e s1.In this workshop you will:a.explore various symmetry restrictions available in the topology optimization modulee symmetry restrictions to create specific patterns in the design area as required for ease ofmanufacturing a particular componentWorkshop 2c: Topology Optimization of a Cantilever Beam With Symmetry Geometric Restrictions。

基于ABAQUS的多载荷工况结构拓扑优化设计研究

V0 1 . 2 8 NO . 2 J u n . 2 0 1 5

基于 A B AQ US的 多载荷 工况结构

拓 扑优 化 设 计 研 究

贺志峰 ,荣见 华 1 , 2 7张利 安 ,廖银玲

( 1 . 长沙理工大学 汽车与机械 工程学 院, 长沙 4 1 0 0 0 4 ;

2 . Ke y L a b o r a t o r y o f Li g h t we i g h t a n d Re l i a b i l i t y T e c h no l o g y f o r E n g i n e e r i n g V e h i c l e Co l l e g e o f Hu n a n P r o v i n c e , Ch a n g s h a Un i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y , Ch a n g s h a 4 1c h o o l o f F o r e i g n La n g u a g e s , Ch a n g s h a Un i v e r s i t y o f S c i e n c e

第2 8卷 第 2期

2 0 1 5年 6月

湖南理 1 : 学院学报( 自然科学版)

J o u r n a l o f H u n a n I n s t i t u t e o f S c i e n c e a n d T e c h n o l o g y( Na ur t a l S c i e n c e s )

关 键 词 :多工 况 ;柔 顺度 ; 拓 扑优 化 ; 体 积 约 束:导 重 法 中图分类号: [ 3 4 6 2 文 献标 识码 : A 文章编号: 1 6 7 2 . 5 2 9 8 ( 2 0 1 5 ) 0 2 . 0 0 5 6 — 0 8

基于ABAQUSCAE的某乘用车后下控制臂拓扑优化设计

10.16638/ki.1671-7988.2021.04.015基于ABAQUS/CAE的某乘用车后下控制臂拓扑优化设计王振东1,李德淯2,伍初东1(1.湖南湖大艾盛汽车技术开发有限公司,湖南长沙410205;2.上汽通用五菱汽车股份有限公司,广西柳州545006)摘要:文章介绍了利用ABAQUS/CAE对某乘用车后下控制臂进行拓扑优化设计。

在通过模拟整车实际恶劣工况对其进行加载及约束,并结合ABAQUS/CAE中的优化模块下对控制臂进行拓扑优化参数设计,计算求解得出最优的减重方案,并提供给设计工程师对控制臂逆向建模。

最后对设计的新结构进行应力分析校核,校核结果显示优化后的新结构满足刚强度设计要求。

关键词:ABAQUS;控制臂;拓扑优化;轻量化;刚度中图分类号:U463 文献标识码:A 文章编号:1671-7988(2021)04-47-03Topology optimization design of a passenger vehicle rear lower controlarm based on ABAQUS/CAEWang Zhendong1, Li Deyu2, Wu Chudong1( 1.Hunan Huda Aisheng Automobile Technology Development Co., Ltd., Hunan Changsha 410205;2.SAIC-GM-Wuling Automobile Co., Ltd., Guangxi Liuzhou 545006 )Abstract: In this paper, ABAQUS/CAE will be used to optimize the topology design of the rear and lower control arm of a passenger car.In by simulating actual condition of the vehicle to load and constraints, combined with the optimization module of ABAQUS/CAE topology optimization parameter design for control arm, calculated to solve the optimal weight loss plan, and provide design engineers to control arm reverse modeling, and finally to design a new structure of the stress analysis and checking, to check whether meet the requirements of structural strength stiffness design.Keywords: ABAQUS; Control arm; Topology optimization; Lightweight; StiffnessCLC NO.: U463 Document Code: A Article ID: 1671-7988(2021)04-47-03引言拓扑优化技术作为以提高结构性能或减轻结构质量为目标的一种新型结构设计方法,目前已广泛在国内外汽车企业得到成功应用[1]。

Abaqus中Topology和Shape优化指南

Abaqus中Topology和Shape优化指南目录1. 优化模块界面......................................................................................................- 1 -2. 专业术语..............................................................................................................- 1 -3.定义拓扑优化Task(general optimization和condition-based optimization).......- 2 -3.1 General Optimization 参数设置.................................................................- 3 -3.1.1 Basic选项参数..................................................................................- 3 -3.1.2 Density选项参数..............................................................................- 4 -3.1.3 Perturbation选项参数.......................................................................- 5 -3.1.4 Advanced选项参数...........................................................................- 5 -3.2 Condition-based topology Optimization 参数设置....................................- 6 -3.2.1 Basic选项参数..................................................................................- 7 -3.2.2 Advanced选项参数...........................................................................- 7 -4 定义Shape Optimization Task方法....................................................................- 8 -4.1 Basic选项参数............................................................................................- 8 -4.2 Mesh Smoothing Quality选项参数............................................................- 9 -4.3 Mesh Smoothing Quality选项参数..........................................................- 11 -5 定义design response变量方法.........................................................................- 13 -5.1 单个design response定义方法...............................................................- 14 -5.2 combined design response定义方法........................................................- 15 -5.3 design response使用注意事项.................................................................- 17 -5.3.1 定义design response的操作.........................................................- 17 -5.3.2 condition-based topology optimization的design response............- 18 -5.3.3 general topology optimization的design response..........................- 18 -5.3.4 design response for shape optimization...........................................- 21 -6 定义objective function方法..............................................................................- 22 -6.1 目标函数定义...........................................................................................- 23 -6.2 目标函数的运算.......................................................................................- 23 -6.2.1 min运算..........................................................................................- 23 -6.2.2 max运算..........................................................................................- 24 -6.2.3 minimizing the maximum design response......................................- 24 -7 定义Constraints方法........................................................................................- 24 -8 定义Geometric restrictions方法.......................................................................- 25 -8.1 Defining a frozen area................................................................................- 26 -8.2 Specifying minimum and maximum member size....................................- 26 -8.3 maintaining a moldable structure(可拔模结构)........................................- 27 -8.4 maintaining a stampable structure(冲压成型结构)...................................- 28 -8.5 Specifying a symmetric structure...............................................................- 29 -8.6 Applying additional restrictions during a shape optimization...................- 31 -8.7 Combining geometric constraints..............................................................- 31 -9 定义Stop conditions方法..................................................................................- 32 -9.1 Global stop conditions...............................................................................- 32 -9.2 Local stop conditions.................................................................................- 33 -10 Abaqus优化模块支持.......................................................................................- 34 -10.1 Support for analysis types........................................................................- 34 -10.2 Support for geometric nonlinearities.......................................................- 34 -10.3 Support for multiple load cases................................................................- 34 -10.4 Support for acceleration loading..............................................................- 35 -10.5 Support for contact during the optimization............................................- 35 -10.6 Restrictions on an Abaqus model used for topology optimization..........- 35 -10.7 Restrictions on an Abaqus model used for shape optimization...............- 35 -10.8 Support materials in the design area........................................................- 36 -10.8.1 Materials supported by condition-based topology optimization....- 36 -10.8.2 Materials supported by general topology optimization.................- 36 -10.8.3 Material support in shape optimization..........................................- 37 -10.9 支持的单元类型.....................................................................................- 37 -10.9.1 支持的二维实体单元...................................................................- 37 -10.9.2 支持的三维实体单元...................................................................- 38 -10.9.3 支持的对称实体单元...................................................................- 39 -10.9.4 额外支持的单元...........................................................................- 39 -11. Job模块中优化过程的设置............................................................................- 40 -11.1 优化过程的理解.....................................................................................- 40 -11.2 Optimization Process Manager................................................................- 42 -12 拓扑优化理论...................................................................................................- 42 -12.1 General Topology Optimization理论......................................................- 43 -12.1.1 SIMP(Solid Isotropic Material With Penalization Method).......- 43 -12.1.2 RAMP(Rational Approximation of Material Properties)...............- 43 -12.1.3 Gradient-based methods.................................................................- 43 -12.2 General与Condition-based Topology Optimization对比.....................- 44 -13 拓扑优化结果后处理.......................................................................................- 44 -13.1 单元相对密度值.....................................................................................- 44 -13.2 Isosurfaces................................................................................................- 45 -13.3 Extraction.................................................................................................- 47 -14 形貌优化后处理...............................................................................................- 48 -14.1 向量DISP_OPT.....................................................................................- 48 -14.2 场变量DISP_OPT_V AL........................................................................- 48 -14.3 正常分析步中的优化迭代过程中的应力和位移等场变量.................- 49 -14.4 Extracting a surface mesh........................................................................- 49 -15 几何非线性的开与闭对拓扑优化结果的影响...............................................- 50 -16. 形貌优化中的几何约束..................................................................................- 53 -16.1 Demold control(脱模控制)......................................................................- 53 -16.2 Turn control(车床加工控制)...................................................................- 55 -16.3 Drill control(钻孔控制)...........................................................................- 56 -16.4 Planar symmetry(平面对称约束)............................................................- 57 -16.5 Stamp control(锻造控制)........................................................................- 58 -16.6 Growth约束............................................................................................- 58 -16.7 Design direction约束..............................................................................- 59 -16.8 Penetration check(穿越检查)..................................................................- 60 -1. 优化模块界面2. 专业术语① optimization task:对优化任务的一个定义,即定义一个优化Job;② design responses:一个设计响应可以直接从输出数据库中提取,例如模型的体积,另外,对于拓扑优化模块的设计响应不仅可以直接从输出数据库中提取,而且可以计算设计响应,如模型的应变能;③ objective function:目标函数指的是设计响应的函数值或者是一组设计响应的组合,如整个模型的应变能的最小值;④ constraints:约束是一个设计响应的函数值,但不能是多个设计响应组合的函数值;⑤ geometric restriction:A geometric restriction places restrictions on the changes that the Abaqus Topology Optimization Module can make to the topology of the model. Geometrical restrictions include frozen regions from which material cannot be removed and manufacturing constraints, such as restrictions on cavities and undercuts, that would prevent the optimized model from being removed from a mold⑥ stop condition:停止条件是对优化计算收敛的一个指示器,如当在一个指定数量的迭代后一个优化被认为完成了;global stop condition定义了优化迭代的最大数目,local stop condition指定了优化迭代达到所需最小或最大数目;⑦ optimization processes:需要在job模块中创建;⑧ design varible:对于topo优化,优化区域的每个单元的密度即为设计变量;而shape优化,优化区域表面单元的节点的位移即为设计变量;⑨ design cycle:优化过程中的每个迭代成为design cycle;【提示】:I、优化算法总是在满足了约束的基础上才开始最大或最小化目标函数;II、一个优化任务中最多只能包含一个体积约束;【附英文原版】3.定义拓扑优化Task(general optimization和condition-based optimization)3.1 General Optimization 参数设置 3.1.1 Basic选项参数3.1.2 Density选项参数3.1.3 Perturbation选项参数3.1.4 Advanced选项参数在优化计算过程中,拓扑优化模块会自动给优化区域分配一个指定的质量来满足约束和目标函数,在优化结束时,整个优化区域的结构包含了硬单元(hard elements)和软单元(soft elements),其中软单元对结构的刚度没有任何影响,但是影响着结构的自由度,因此会影响优化计算的速度。

最新Abaqus6.13拓扑优化atom-book超全学习资料-11

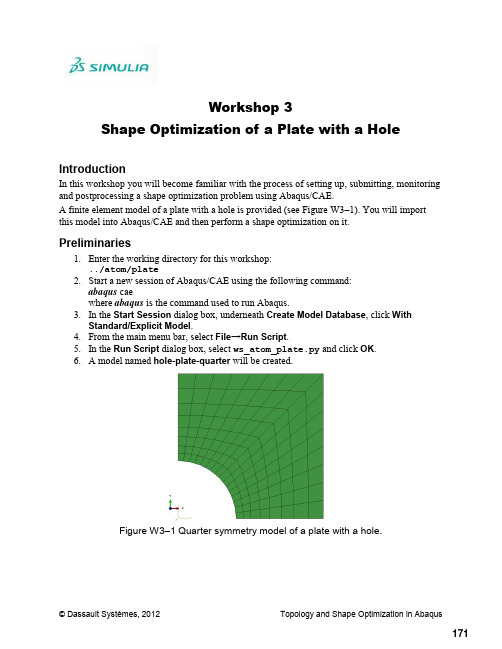

Workshop 3Shape Optimization of a Plate with a Hole© Dassault Systèmes, 2012Topology and Shape Optimization in AbaqusIntroductionIn this workshop you will become familiar with the process of setting up, submitting, monitoring and postprocessing a shape optimization problem using Abaqus/CAE.A finite element model of a plate with a hole is provided (see Figure W3–1). You will import this model into Abaqus/CAE and then perform a shape optimization on it.Preliminaries1. Enter the working directory for this workshop:../atom/plate2. Start a new session of Abaqus/CAE using the following command:abaqus caewhere abaqus is the command used to run Abaqus.3. In the Start Session dialog box, underneath Create Model Database , click With Standard/Explicit Model .4. From the main menu bar, select File →Run Script .5. In the Run Script dialog box, select ws_atom_plate.py and click OK .6. A model named hole-plate-quarter will be created.Figure W3– 1 Quarter symmetry model of a plate with a hole.171Examining the finite element modelIn this finite element model we are interested in the static response of a plate with a hole tomultiple load cases. Taking advantage of symmetry, we construct only a quarter symmetrymodel. The model consists of the following:1.Parts: The model consists of a single part named PART–1.2.Mesh: The plate is meshed with CPS4 elements.3.Materials: Material properties of steel have been assigned to the plate.4.Steps: Two steps, one for each load case are specified. Nonlinear geometric effects areconsidered.5.Loads: Two loads of magnitude 200 and 100 are specified in the X- and Y-directions, inSteps 1 and 2, respectively. The loads are not propagated from one step to another; thus,they represent independent load cases.6.Boundary conditions: Symmetry boundary conditions are applied to appropriate edges.Before proceeding with the optimization analysis, examine the finite element model.To examine the finite element model:1. In the Model Tree, click to expand the model hole–plate–quarter as shown in FigureW3–2.2.Expand the following containers: Parts, Materials, Assembly, Steps, Loads and BCs.3.Right-click on each of the items in the containers and choose Edit from the menu thatappears.4.Click Cancel in order to avoid making changes to the analysis.Figure W3–2 Model Tree for quarter plate model.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus 172© Dassault Systèmes, 2012 Topology and Shape Optimization in AbaqusCreating and submitting an analysis job Once you have examined the model, you will submit an analysis job to ensure that the model runs without error and produces meaningful results.To create and submit an analysis job:1. Switch to the Job module.2. From the main menu bar, select Job →Manager .3. From the buttons on the bottom of the Job Manager , click Create to create a job.4. In the Create Job dialog box that appears:a. Name the job hole –plate –quarter and select the model hole –plate –quarteras the source; click Continue .5. In the Edit Job dialog box that appears, click OK to accept all defaults.6. From the buttons on the right side of the Job Manager , click Submit to submit your job for analysis. The status field will show Running . When the job completes successfully, the Status field will change to Completed as shown in Figure W3–3.Figure W3–3 Job Manager.7. In the Job Manager , click Results to postprocess the analysis results.8. In the Visualization toolbox, plot the Mises stress distribution for each of the load cases as shown in Figure W3–4.Figure W3–4 Contour plots of Mises stress.9. Return to the Job module and dismiss the Job Manager.173Defining a shape optimizationIn shape optimization, typically the goal is to homogenize the stress on the surface of acomponent by adjusting the surface nodes. Thus, the minimization is achieved byhomogenization. Shape optimization is not limited to minimizing stresses; it may be extended to plastic strains, natural frequencies, etc.In this workshop you will homogenize the Mises stress on the periphery of a hole in a plate. You will consider two load cases simultaneously, ensuring that the plate is equally stressed in bothload cases and therefore equally likely to fail (or survive) either load case.The workflow for shape optimization is exactly the same as that for topology optimization.Creating an optimization task:1.Switch to the Optimization module (Figure W3–5).Figure W3–5 Switching to the Optimization module.2.From the main menu bar, select Task→Create.3.In the Create Optimization Task dialog box that appears: the optimization task optimize-shape.b.Select Shape optimization as the type and click Continue.c.You will be prompted to select an optimization region.d.Select the set DESIGN_NODES, as shown in Figure W3–6.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus 174Figure W3–6 Selecting the optimization region.In shape optimization the design variables are the positions of the surface nodes; thus, the optimization region is always a set of nodes.Next, you will select and configure the optimization algorithm.In the Edit Optimization Task dialog box (Figure W3–7):1.In the Basic tabbed page, select Freeze boundary condition regions.2.Select Specify smoothing region, and select the whole model.3.Select Fix all as the Number of node layers adjoining the task region to remain free.4.In the Mesh Smoothing Quality tabbed page, set the Target mesh quality to Medium.5.Accept all defaults in the Advanced tabbed page.6.Click OK.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus175© Dassault Systèmes, 2012 Topology and Shape Optimization in AbaqusFigure W3–7 Optimization task editor.You have now configured the shape optimization algorithm. Next, you will define design responses.Creating design responses:1. From the main menu bar, select Design Response →Create .2. In the Create Design Response dialog box that appears:a. Name the design response Mises –Stress –step1.b. Accept Single-term as the type, and click Continue .c. You will be prompted to select the design response region type.d. In the prompt area, select Whole Model as the design response region.3. In the Edit Design Response dialog box that appears (Figure W3–8):a. In the Variable tabbed page, select Stress and Mises hypothesis .b. Note that the field Operator on values in region is set to Maximum value bydefault.c. Switch to the Steps tabbed page, select Specify and click to add a step.d. Select Step-1 from the Step and Load Case drop-down list.e. Click OKto create the design response.176© Dassault Systèmes, 2012 Topology and Shape Optimization in AbaqusFigure W3–8 Design response for the strain energy.4. Similarly, define a design response for Step –2.a. Name the design response Mises –Stress –step2.5. Similarly, define a design response for the volume (see Figure W3–9).a. Name the design response Volume .Figure W3–9 Design response for the volume.177© Dassault Systèmes, 2012 Topology and Shape Optimization in AbaqusNext, you will create an objective function. Creating an objective function:1. From the main menu bar, select Objective Function→Create .2. In the Create Objective Function dialog box that appears:a. Name the objective function optimize-shape and click Continue .3. In the Edit Objective Function dialog box that appears (Figure W3–10):a. Click to add all design responses eligible to participate in an objectivefunction.b. Leave the Reference Target field at the Default setting.c. Change the Target to Minimize the maximum design response values .d. Click OK .Figure W3–10 Objective function optimize-shape .Next, you will create a volume constraint.The purpose of creating volume constraints in a shape optimization is to ensure that the overall volume of the component remains the same. In most cases it is undesirable to simply addmaterial to reduce stress. Rather, material is redistributed to minimize stress. Volume constraints ensure that either no material is added or very little material is added as a result of the shape optimization.Creating a constraint:1. From the main menu bar, select Constraint →Creat e .2. In the Create Constraint dialog box that appears:a. Name the constraint volume-constraint and click Continue .3. In the Edit Optimization Constraint dialog that appears (Figure W3–11):a. Click the drop-down menu for the Design Response , and select Volume .b. Toggle on A fraction of the initial value and enter 1.c. Click OKto create the optimization constraint for volume.178Figure W3–11 Optimization constraint on volume.The setup of the optimization task is now complete. Next, you will create and submit an optimization process.Creating an optimization process:1.Switch to the Job module.2.From the main menu bar, select Optimization→Create.3.In the Edit Optimization Process dialog box that appears (Figure W3–12): the optimization process optimize-shape.b.In the Description field of the dialog box, enter shape optimization.c.Note the Maximum cycles field is set to 10 by default for shape optimization.d.Click OK.Figure W3–12 Edit optimization process.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus179Submitting an optimization process:1.From the main menu bar, select Optimization→Manager.2.From the buttons on the right side of the Optimization Process Manager, click Validateto validate the optimization process.a.When the validation process completes successfully, the Status field will changeto Check Completed.3.Click Submit in the Optimization Process Manager.4.Once the Status changes to Running,click Monitor if you wish to monitor the progressof the optimization process.Postprocessing shape optimization resultsYou may postprocess the solution when the optimization process is complete.Opening the Abaqus output database file:1.Click Results in the Optimization Process Manager.Note that the Abaqus output database file is stored in the folder named ATOM_POST. Allsolution folders generated by ATOM have the structure shown in Figure W3–13.The .odb file stored in the folder ATOM_POST contains the optimization results. Note thatthe history data available for optimization are also available inoptimization_report.csv. You may access this file after the optimization is completebut not during it. Abaqus will stop writing to the file if it is opened during the run. Thefolders SAVE.dat, SAVE.inp, etc. are archives of the Abaqus runs that were performed bythe optimizer. The file atom.out contains the output log from the optimizer.Figure W3–13 File structure from an optimization run.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus 180Contour plotting the shape change:1.From the main menu bar, select Result→Step/Frame.a.From the Step/Frame dialog box, select the ATOM OPTIMIZATION step.b.Select Frame10 (or the highest iteration available to you) from the list ofavailable frames.c.Click OK to close the Step/Frame dialog box.d.In the Visualization toolbox, click and set the Deformation Scale Factor to1.e.In the Field Output toolbar:i. Set the Primary variable to DISP_OPT _VAL.ii.Set the Deformed variable to DISP_OPT.f.In the Visualization toolbox, click and hold .g.Select the last icon to plot contours on both the deformed and undeformedshapes.The contour plot of the deformed shape overlaid on the undeformed shape after 10iterations appears as shown in Figure W3–14. The figure shows the displacementsapplied by the optimizer (shape change) as a scalar. Growth is visualized in red whileshrinkage is visualized in blue. This plot provides an understanding of where themodel is shrinking and where it is growing. Recall that the volume was constrained toremain constant; thus, the growth and shrinkage balance each other. The plot alsoshows that the mesh in the interior moves as a result of the smoothing that wasapplied.Figure W3–14 Contour plot of DISP_OPT_VAL at 10 cycles.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus181Figure W3–15 shows the results after 150 iterations. As seen in the two figures, the difference in the peak values of DISP_OPT_VAL between the two jobs is not large. This implies that theshape optimization only made minor corrections to the shape between iterations 10 and 150.Figure W3–15 Contour plot of DISP_OPT_VAL at 150 cycles.While creating the objective function we had chosen to minimize the maximum design response values. The formulation finds the maximum objective function term and seeks to minimize itduring each design iteration. Given that the optimizer employs a large number of iterations, it is expected that the objective function terms will be more or less equal in magnitude at end of theoptimization. In this example, the stress due to the load in steps 1 and 2 is more or less equalafter the shape optimization. Thus, the plate is not more likely to fail in one load case versus the other.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus 182Plot the Mises stress and compare the peak stress from each of the load cases.Plotting the Mises stress:1.From the main menu bar, select Result→Step/Frame.a.From the Step/Frame dialog box, select step Step-1_Optimization.b.Select Frame10 from the list of available frames.c.Click OK to close the Step/Frame dialog box.d.In the Visualization toolbox, click and set the Deformation Scale Factor to300.e.In the Field Output toolbar:i. Set the Primary variable to S (Int Pt) and select Mises as the component.ii.Set the Deformed variable to U.f.In the Visualization toolbox, click to plot contours on both the deformed andundeformed shapes.g.Repeat steps a-f for Step-2_Optimization.The results are shown in Figure W3–16 (a and b). Note the significant differencebetween the peak values of Mises stress after 10 iterations. This is a strong indicationthat the MIN_MAX formulation needs more iterations to achieve its goal.Figure W3–16 (c and d) shows the results from a solution that was allowed to run for150 iterations. The difference in the peak stresses is now significantly reduced.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus183a.Mises stress Step-1 at 10 cycles.b. Mises stress Step-2 at 10 cycles.c.Mises stress Step-1 at 150 cycles.d. Mises stress Step-2 at 150 cycles.Figure W3–16 Contour plots of Mises stress.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus 184Plot the history output for variables OBJ_FUNCTION_DRESP: MISES-STRESS-STEP1 andOBJ_FUNCTION_DRESP:MISES-STRESS-STEP2. Compare the magnitudes, as shown inFigure W3–17.To plot history output:1.From the main menu bar, select Result→History Output.2.From the History Output dialog box that appears, select the ATOM OptimizationHistory variables.3.Click Plot to plot the selected variables.4.Click Dismiss to dismiss the dialog box.The red arrow in Figure W3–17 indicates the results obtained in 10 iterations. Clearly 10iterations were not sufficient for the optimization process to converge.Figure W3–17 History plots.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus185Finally, it is important to clarify that the MIN_MAX formulation may result in the increase insome objective function terms as it operates on others, even though a minimization wasspecified. In Figure W3–17 we see that during the first 60 iterations the peak Mises stress forStep-1 reduces while the peak Mises stress for Step-2 increases. The increase in peak Misesstress for Step-2 is nothing more than an unavoidable side effect of the shape change that wasdriven by Step-1 (the Mises stress in Step-1 was greater during the first 60 iterations). Atapproximately the 60th iteration, Step-2 begins to dominate the shape change and the Mises stress for Step-2 begins to reduce. Fortunately, the subsequent shape changes do not adversely affectthe Mises stress in Step-1.Note: A script that creates the model described in these instructions is availablefor your convenience. Run this script if you encounter difficulties following theinstructions outlined here or if you wish to check your work. The script is named ws_atom_plate_answer.pyand is available using the Abaqus fetch utility.© Dassault Systèmes, 2012 Topology and Shape Optimization in Abaqus 186。

abaqus使用手册

abaqus使用手册Abaqus Example Problems Manual Introduction1 Static Stress/Displacement Analyses2 Dynamic Stress/Displacement Analyses3 Tire and Vehicle Analyses4 Mechanism Analyses5 Heat Transfer and Thermal-Stress Analyses6 Fluid Dynamics and Fluid-Structure Interaction7 Electrical Analyses8 Mass Diffusion Analyses9 Acoustic and Shock Analyses10 Soils Analyses11 Abaqus/Aqua Analyses12 Design Sensitivity Analyses13 Postprocessing of Abaqus Results Files Product Index ABAQUS例题手册介绍1静态应力/位移分析2动态应力/位移分析3轮胎和车辆分析4机理分析5传热和热应力分析6流体动力学和流体结构相互作用7电气分析8质量扩散分析9声和冲击分析10土壤分析11 ABAQUS /水族分析12设计灵敏度分析13后处理结果文件产品索引2 Dynamic Stress/Displacement Analyses2.1 Dynamic stress analyses2.1.1 Nonlinear dynamic analysis of a structure with local inelastic collapse2.1.2 Detroit Edison pipe whip experiment2.1.3 Rigid projectile impacting eroding plate2.1.4 Eroding projectile impacting eroding plate2.1.5 Tennis racket and ball2.1.6 Pressurized fuel tank with variable shell thickness 2.1.7 Modeling of an automobile suspension2.1.8 Explosive pipe closure2.1.9 Knee bolster impact with general contact2.1.10 Crimp forming with general contact2.1.11 Collapse of a stack of blocks with general contact 2.1.12 Cask drop with foam impact limiter2.1.13 Oblique impact of a copper rod2.1.14 Water sloshing in a baffled tank2.1.15 Seismic analysis of a concrete gravity dam2.1.16 Progressive failure analysis of thin-wall aluminum extrusion under quasi-static and dynamic loads2.1.17 Impact analysis of a pawl-ratchet device2.1.18 High-velocity impact of a ceramic target 2动态应力/位移分析2.1动态应力分析2.1.1非线性动力分析与当地的非弹性坍塌的结构2.1.2底特律爱迪生管鞭实验2.1.3刚性弹丸撞击侵蚀板2.1.4冲刷弹丸冲击侵蚀板2.1.5网球球拍和球2.1.6加压燃料箱具有可变壳厚度2.1.7建模的汽车悬架2.1.8爆管封2.1.9膝垫与一般的接触碰撞2.1.10压与一般的接触形成2.1.11折叠堆栈与通用接触块的2.1.12木桶降与泡沫冲击限制器2.1.13斜的影响铜棒的2.1.14水晃荡在挡板罐2.1.15抗震分析混凝土重力坝2.1.16渐进失效分析准静态和动态载荷作用下薄壁铝型材挤压2.1.17的影响分析一个棘爪棘轮装置2.1.18高速冲击陶瓷靶2.2 Mode-based dynamic analyses2.2.1 Analysis of a rotating fan using substructures and cyclic symmetry 2.2.2 Linear analysis of the Indian Point reactor feedwater line2.2.3 Response spectra of a three-dimensional frame building2.2.4 Brake squeal analysis2.2.5 Dynamic analysis of antenna structure utilizing residual modes 2.2.6 Steady-state dynamic analysis of a vehicle body-in-white model 2.3 Eulerian analyses2.3.1 Rivet forming2.3.2 Impact of a water-filled bottle using Eulerian-Lagrangian contact 2.4 Co-simulation analyses2.4.1 Closure of an air-filled door seal2.4.2 Dynamic impact of a scooter with a bump2.2模式为基础的动态分析2.2.1分析用子结构和循环对称旋转的风扇2.2.2线性分析印度点堆给水线2.2.3响应谱三维框架建设2.2.4制动尖叫分析2.2.5动态分析天线结构的利用残余模式2.2.6稳态动态分析汽车车身的白色模型2.3欧拉分析2.3.1铆钉形成2.3.2影响采用欧拉- 拉格朗日接触的充满水的瓶子2.4协同仿真分析2.4.1封闭的充气门封2.4.2动态影响与凸起的摩托车。

基于ABAQUS的位移约束结构拓扑优化方法研究

第二章 基于有限元分析软件 Abaqus 的二次开发 .......................................... 7

2.1 引言.............................................................................................................................. 7 2.2 Abaqus 软件总体介绍.................................................................................................. 7

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABAQUS拓扑优化分析手册/用户手册分析手册:13. Optimization Techniques优化技术13.1 结构优化:概述13.1.1 概述ABAQUS结构优化是一个帮助用户精细化设计的迭代模块。

结构优化设计能够使得结构组件轻量化,并满足刚度和耐久性要求。

ABAQUS提供了两种优化方法——拓扑优化和形状优化。

拓扑优化(Topology optimization)通过分析过程中不断修改最初模型中指定优化区域的单元材料性质,有效地从分析的模型中移走/增加单元而获得最优的设计目标。

形状优化(Shape optimization)则是在分析中对指定的优化区域不断移动表面节点从而达到减小局部应力集中的优化目标。

拓扑优化和形状优化均遵从一系列优化目标和约束。

最优化方法(Optimization)是一个通过自动化程序增加设计者在经验和直觉从而缩短研发过程的工具。

想要优化模型,必须知道如何去优化,仅仅说要减小应力或者增大特征值是不够,做优化必须有更专门的描述。

比方说,想要降低在两种不同载荷工况下的最大节点力,类似的还有,想要最大化前五阶特征值之和。

这种最优化的目标称之为目标函数(Object Function)。

另外,在优化过程中可以同时强制限定某些状态参量。

例如,可以指定某节点的位移不超过一定的数值。

这些强制性的指定措施叫做约束(Constraint)。

ABAQUS/CAE可以创建模型然后定义、配置和执行结构优化。

更多信息请参考用户手册第十八章。

13.1.2 术语(Terminology)设计区域(Design area): 设计区域即模型需要优化的区域。

这个区域可以是整个模型,也可以是模型的一部分或者数部分。

一定的边界条件、载荷及人为约束下,拓扑优化通过增加/删除区域中单元的材料达到最优化设计,而形状优化通过移动区域内节点来达到优化的目的。

设计变量(Design variables):设计变量即优化设计中需要改变的参数。

拓扑优化中,设计区域中单元密度是设计变量,ABAQUS/CAE优化分析模块在其优化迭代过程中改变单元密度并将其耦合到刚度矩阵之中。

实际上,拓扑优化将模型中单元移除的方法是将单元的质量和刚度充分变小从而使其不再参与整体结构响应。

对于形状优化而言,设计变量是指设计区域内表面节点位移。

优化时,ABAQUS或者将节点位置向外移动或者向内移动,抑或不移动。

在此过程中,约束会影响表面节点移动的多少及其方向。

优化仅仅直接修改边缘处的节点,而边缘内侧的节点位移通过边缘处节点插值得到。

设计循环(Design cycle): 优化分析是一种不断更新设计变量的迭代过程,执行ABAQUS进行模型修改、查看结果以及确定是否达到优化目的。

其中每次迭代叫做一个设计循环。

优化任务(Optimization task):一次优化任务包含优化的定义,比如设计响应、目标、限制条件和几何约束。

设计响应(Design responses): 优化分析的输入量称之为设计响应。

设计响应可以直接从ABAQUS的结果输出文件.odb中读取,比如刚度、应力、特征频率及位移等。

或者ABAQUS 从结果文件中计算得到模型的设计响应,例如质心、重量、相对位移等。

一个设计响应与模型紧密相关,然而,设计响应存在一定的范围,例如区域内的最大应力或者模型体积。

另外,设计响应也与特点的分析步和载荷状况有关。

目标函数(Objective functions): 目标函数决定了优化的目标。

一个目标函数是从设计响应中萃取的一定范围内的值,如最大位移和最大应力。

一个目标函数可以用多个设计响应来公式表示。

如果设定目标函数最小化或者最大化设计响应,ABAQUS拓扑优化模块则通过增加每个设计响应值代入目标函数进行计算。

另外,如果有多个目标函数,可以试用权重因子定义每个目标函数的影响程度。

约束(Constraints): 约束亦是从设计变量中萃取的一定范围的数值。

然而,一个约束不能由设计响应集合而来。

约束限定了设计响应,比如可以指定体积必须降低45%或者某个区域的位移不能超过1mm。

约束也可以指定制造跟优化无关的制造或者几何约束,比如轴承面的直径不能改变。

停止条件(Stop conditions): 全局停止条件决定了优化的最大迭代次数。

局部停止条件在局部最大/最小达成之后指定优化应该停止。

13.1.3 ABAQUS/CAE结构优化步骤下面的步骤需要合并到ABAQUS/CAE模型结构优化设计中:1)创建需要优化的ABAQUS模型。

2)创建一个优化任务。

3)创建设计响应。

4)利用设计响应创建目标函数和约束。

5)创建优化进程,提交分析。

基于优化任务的定义及优化程序,ABAQUS/CAE拓扑优化模块进行迭代运算:1)准备设计变量(单元密度或者表面节点位置)。

2)更新ABAQUS有限元模型。

3)执行ABAQUS/Standard分析。

这些迭代或者设计循环不会停止,除非:1)最大迭代数达到2)指定的停止条件达到。

下图描述了ABAQUS优化分析的过程:13.1.4 拓扑优化拓扑优化开始于包含指定条件(例如边界条件和载荷)的初始设计开始。

优化分析过程在符合优化约束(比如最小体积或者最大位移)的前提下改变初始设计区域的单元密度和刚度从而确定结构新的材料分布方式。

下图展示了汽车控制臂在17次设计循环中拓扑优化的过程,其中优化的目标函数是试图最小化控制臂的最大应变能,最大化控制臂的刚度。

约束为降低57%的产品体积。

优化过程中,控制臂中部的部分单元不断被移除。

ABAQUS可以应用如下目标到拓扑优化过程中:1)应变能(结构刚度的度量值)2)特征频率3)内力和支反力4)重量和体积5)重心6)惯性矩。

可以应用其他相同约束变量到拓扑优化分析中。

另外,拓扑优化同样可以考虑标准产品制造过程。

例如铸造和冲压。

可以冻结指定区域、应用数量尺寸、对称性及耦合约束。

拓扑优化的例子在ABAQUS Example Problems Manual的Section11.1.1中。

13.1.5 基于密度(一般)VS刚度的拓扑优化拓扑优化支持两种算法——一般算法比较灵活,可以应用到大多数问题中;基于刚度的算法,更为有效,当时应用能力有限。

ABAQUS默认采用一般算法,但是当创建优化任务的时候可以进行优化算法的选择。

每种优化算法达到优化目标的过程是不同的。

算法一般拓扑优化算法在满足目标函数和约束前提下使得密度及刚度较好地匹配设计变量,可参考Bendsøe and Sigmund (2003),文献中有一般算法的部分描述。

相反的,刚度拓扑优化作为一种更为有效的算法,使用了应变能和节点力作为输入量而且并不需要计算设计变量的局部刚度。

基于刚度的优化算法是德国卡尔斯鲁厄大学(U.Karlsruhe)的Bakhtiary (1996)提出的。

中间密度单元一般算法导致了最终设计中间单元的产生(相对密度处于0~1之间的单元)。

相反地,基于刚度的优化算法会产生不是空材料即是实体(0或者1)。

优化设计循环步优化设计需要的循环步在优化计算开始的时候是并不知晓的,但是一般来说,这个步数处于30~45之间。

基于刚度的优化算法能够更快地达到优化算法的解(默认15步)。

分析类型一般优化算法支持线性静力、非线性静力及线性模态分析。

两种算法均支持几何非线性和接触,以及很多非线性材料。

此外,静力拓扑优化中可以指定位移。

然而,模态分析不可指定位移。

拓扑优化支持符合材料分析,个别复合材料的碾压分析是不支持的,如不能指定复合材料纤维走向等。

目标函数和约束一般优化算法可以使用一个目标函数和数个约束,这些约束可以全部是不等式。

多种设计响应可以被定义为目标和约束,例如应变能、位移和旋转、支反力及内力、特征频率和材料的体积及重量。

基于刚度的拓扑优化算法更为有效,然而适用性比较差,仅支持应变能(一种刚度的两度)作为目标函数,材料体积作为约束方程。

13.1.6 形状优化形状优化采用了跟基于刚度的拓扑优化算法类似的算法。

形状优化一般是对表面节点进行较小的调整以减小局部应力集中。

形状优化用于产品外形需要微调的情况。

形状优化试图重置既定区域的表面节点位置直到此区域的应力成为常数(应力均匀)。

下图是连杆形状优化以减小局部应力集中的例子:形状优化支持一下目标:1)应力和接触应力2)自然频率3)弹性、塑性、全应变和应变能密度形状优化只能应用体积约束,另外,可以使用一定数量的制造几何限制条件使提出的设计能够继续铸造或者冲压过程。

也可以冻结某特定区域、应用数量尺寸、对称性及耦合限制等。

形状优化的网格光顺形状优化过程中,ABAQUS/CAE拓扑优化模块修改模型表面。

如果拓扑优化模块,只对表面节点进行位置调整而不对表层内节点进行调整,单元将会发生扭曲现象。

这样,ABAQUS 的优化结果将变得不可信。

为了获得相当质量的表面单元,ABAQUS/CAE拓扑优化模块可以对既定区域进行网格光顺,从而使得内外节点位置关系更加和谐。

需要注意的是,在进行优化之前,指定区域必须具有较好的网格质量。

ABAQUS/CAE拓扑优化模块可以光顺标准连续单元,比如三角形单元、四边形单元和四面体单元。

其他单元类型将不会被光顺化。

可以指定光顺单元的倾斜角度或者单元质量。

网格光顺化是一个比较耗费计算量的过程。

光顺算法是基于单元的,计算时间也会随着区域内单元密度及自由度情况响应增加。

因此,可以只对优化区域内的单元指定网格光顺化。

网格光顺化的区域节点必须是自由的,不能应用于有约束的节点或者区域。

网格光顺化的设定具体参见ABAQUS/CAE用户手册。

网格光顺化可以应用到优化区域也可以应用到非优化区域,然而优化区域必须包含于网格光顺化指定区域。

ABAQUS/CAE在网格光顺化中会自动将所有表面单元进行约束,从而使优化结果得到保存。

然而可以选择设计区域附近的表层节点进行光顺化移动,从而使得优化区域和非优化设计区域能够更加连续。

默认的网格光顺化采用强制拉普拉斯网格光顺化算法。

但是,如果模型比较小,比如小于1000个节点,可以采用局部梯度化网格光顺算法。

在每次运算中,局部梯度化网格光顺算法进行质量不好的单元的辨别,然后通过移动节点对其进行光顺。

局部梯度化光顺通常产生具有最佳外形的单元。

对于较大模型,局部梯度化网格光顺算法一般会在最佳网格质量形成之前停止,这样只有最坏的单元质量得到了光顺。

13.2 优化模型13.2.1设计响应13.2.1.1概述一个设计响应:1)是一个单范围值,例如结构的体积2)通过ABAQUS/CAE读取odb文件的结果和模型文件来计算3)与目标函数和约束相关联(比如,可以创建一个目标函数和约束去最小化节点位移或者强制降低结构重量50%以上)4)必须在一定的分析过程基础上(比如,在对既定区域选择最大化最小特征频率则需要进行提取特征频率的分析)尽管已有一些限制应用到了响应上,还必须在ABAQUS/CAE拓扑优化模块中通过操作来或者设计响应的范围值。