发动机原理:第二章2节 进气道

发动机原理第2章(尾喷管)

尾喷管性能参数

01

02

03

尾喷管出口压力

尾喷管出口压力是衡量尾 喷管性能的重要参数,它 决定了发动机的推力大小。

尾喷管出口温度

尾喷管出口温度反映了发 动机的燃烧效率,对飞机 性能和安全性有重要影响。

尾喷管扩散角

尾喷管扩散角的大小决定 了发动机的推进效率,扩 散角过大会导致推进效率 降低。

尾喷管性能测试

优化措施

优化措施包括改进尾喷管的形状、结 构和材料,以及调整发动机的燃烧室 和供油系统等,以达到优化尾喷管性 能的目的。

04 尾喷管应用与发展

尾喷管应用场景

航空领域

尾喷管在航空领域中应用广泛,主要用于控制飞机的起飞、 降落和飞行过程中的推力。不同类型的飞机和发动机需要 不同设计和性能的尾喷管。

航天领域

在航天领域,尾喷管用于控制火箭和航天器的发射、推进 和着陆。尾喷管的设计必须非常精确,否则可能会导致失 败。

汽车领域

一些高性能的汽车发动机也会使用尾喷管来提高发动机的 效率和性能。例如,一些赛车和运动型车辆会使用可变尾 喷管来提高加速和最高速度。

尾喷管技术发展

01

材料技术

随着材料科学的发展,尾喷管制造材料也在不断进步。现代的尾喷管通

新材料应用

随着新材料技术的不断发展,未来可能会出现更轻、更强、更耐高温的新型材料,用于制 造尾喷管。这些新材料可能会带来更优的性能和更长的使用寿命。

05 尾喷管案例分析

案例一:某型发动机尾喷管改进

总结词:技术升级

详细描述:某型发动机尾喷管在性能和效率方面存在不足,通过采用先进的材料 和设计理念,对尾喷管进行了技术升级和改进,提高了发动机的整体性能。

常由耐高温、耐腐蚀的合金制成,以确保其可靠性和寿命。

发动机原理-第二章 发动机的换气过程

第二章 发动机的换气过程一。

五个角度:1.进气提前角α:从进气门打开到上止点这段曲轴转角(0~40 oCA)。

目的:活塞下行时有足够大的开启面积,新鲜工质可以顺利流入气缸。

2.进气门迟闭角β:从下止点到进气门关闭(40~70 oCA) 。

目的:利用高速气流的惯性,在下止点后继续充气,以增加进气量。

3.排气提前角γ:从排气门开启到活塞行至下止点所对应的曲轴转角称为,一般为30º~80ºCA。

目的:①在活塞上行时排气门有足够大的开启面积;②减小活塞上行时的阻力。

4.排气迟闭角δ:从上止点到排气门完全关闭这段曲轴转角(10~350CA ) 目的:利用高速气流的惯性排除废气。

.5.叠开角:进、排气门同时开启时对应的曲轴转角,一般为20º~80º曲轴转角。

在增压发动机可达80º~160º的曲轴转角。

因其进气压力高。

目的:由于进气管、气缸、排气管互相连通,可以利用气流的压差、惯性或进、排气管压力波的帮助,清除残余废气,增加进气量,降低高温零件的温度,但注意不应产生废气倒流现象。

二,换气过程:⑴自由排气阶段:排气门开启到气缸压力接近了排气管压力的这一时期 ⑵超临界状态: 排气门开启时,气缸内废气压力较高(0.2~0.5Mpa ), 通过排气门口废气的流速等于该状态下的音速(m/s )在超临界排气时期①废气流量与排气管内压力pr 无关,只与气缸内的气体状态及气门开启截面积有关②因排气流速甚高,在排气过程中伴有刺耳的噪声,所以排气系统必须装有消声器。

⑶亚临界状态:当时,排气流动转入亚临界状态,废气流速降低,产生的噪音较小。

特征:排出的废气量决定于气缸内及排气管内的压力差。

压力差越大排出废气越多。

当到某一时刻 ,自由排气阶段结束(一般下止点后10º~30º曲轴转角)。

此阶段虽然历程很短,但因排气流速甚高,排出废气量达60%以上。

⑷高速发动机:高速发动机其排气提前角要大一些:在自由排气阶段中,排出的废气量与发动机转速无关。

发动机原理(第二章进气道)共20页

外阻较大。

混压式超音进气道

超音亚音:介乎于 前两者之间; 外罩平直,外阻小; 结尾正激波可自动调 节,工作稳定; 起动较容易。

4、超音速进气道特性

(1)斜波系角度变化 交点不再位于唇口 低超音速飞行,激 波交点前移,超音 溢流阻力加大。 高超音速飞行,激 波交点后移,激波 损失加大。

dAA(Ma2

1)

dV V

三种类型 混压式 外压式 内压式

内压式超音进气道

➢ 超音亚音:全部在口内完成; ➢ 理想状况:总压损失小 ➢ 因起动问题,较少实用。

外压式超音进气道

超音气流经过2道斜 激波后,气流速度减 小,压力提高,再经 过一道位于进口处的 正激波降为亚音流, 在口内的扩张通道内 进一步减速增压;

二、亚音进气道

1、结构形式 皮托管式

2、流动模型

K p0*A0q(0) K p0*1A01q(01)

T0*

T0*1

流量系数

大小决定于飞行M数

A0 q(01)

和发动机工作状态

A01 q(0)

0 <<

为适应 的变化,减少分离,具有钝圆形唇口。

V0

三、 超音速进气道

激波

产生:超音速气流受到压缩产生的强压 缩波

4、超音速进气道特性

(2)结尾正激波位于 喉道(临界状态)

(3)结尾正激波被吸向 后移(超临界状态) 总压损失加大 嗡鸣

(4)结尾正激波被推出 口外(亚临界状态) 亚音溢流阻力加大 喘振

4、超音速进气道特性

5、调节

轴对称

移动中心锥体

二元

调节楔角板角度 外罩角度 放气门 辅助进气门

楔板角1=2044 正激波

第2章 四冲程发动机的换气过程

Pa=Ps--△Pa

式中,△pa为气体流动时,克服进气系统阻力而引起的压降 kPa)。一般可写成 v 2

pa

△

式中

2

——管道阻力系数;

——进气状态下气体的密度;

V——管道内气体的流速(m/s)。

可见,△pa主要取决于各段管道的阻力系数和气体流速。若大、 高时,△pa增加,使pca下降。

(1)自由排气损失(图中 面积W),是由于排气门提 前打开而引起的膨胀功的减 少。

(2)强制排气损失(图 中面积Y),是活塞上行强 制推出废气所消耗的功。

随着排气提前角增大,自由排气损失面积 增加,强制排气损失面积减小,如图中b曲线, 如排气提前角减少则强制排气损失面积增加, 如图中c曲线。所以最有利的排气提前角应使面 积(W+Y)之和最小。

缸径小于80mm时,采用三进二排结构。

四气门机与 二气门机相比, 功 率 可 提 高 70% , 扭 矩 可 提 高 30% , 且 响应性比增压 机好,故是汽 车发动机高功 率化的有力措 施。

4.气门升程

气门升程增加、改进凸轮型线、 减小运动件质量、增加零件刚度, 在惯性力允许条件下使气门开闭尽 可能快,以增大时面值,提高充气 效率。 最大气门升程与阀盘直径之比 L/d取0.26~0.28。

5.5.压缩比 压缩比增加,压缩容积减小,残余废气量随之减小,因 而有所增加。

第三节

提高充气效率的措施

进气系统:空气滤清器或加进气消声器、化油器 或喷油器、节气门、进气管、进气道和进气门等组成。 减少各段通道的阻力,增大其流通能力,是提高 充气效率,改善发动机性能的主要途径。 一、进气门 1.时面值 气门开启断面与对应开启时间的乘积称为气门开 启的时面值。它表示气体流过气门的通过能力。气门 开启时间长,开启断面大,则气门开启时面值大,气 流通过能力越强,阻力越小。 增大进气门头部直径,减小气门头部锥角,增大 气门升程,延长气门开启时间,均可扩大气门开启时 面值。

第二章 发动机的换气过程

原理。

件(如排气门)热负荷低。

重叠角过大,气门易碰活塞, 使得活塞上气门凹坑过深,破坏

了进气涡流和燃烧,同时加重增

压器的负担。

排气迟闭

排气提前

四冲程发动机配气相位

一般柴油机为20~50 °CA,增压柴油机为80 °~50 °CA 。

3)重叠角对汽油机的影响: 大多数汽油机吸入的新鲜工质是可燃混合气,过大重叠

塞下行时气门具有较大的流通截

面积(一般提前角为10°~

40°CA)。 2)进气门迟闭: 充分利用气

进气门开

流惯性继续充气(一般迟闭角为

40°~ 70°CA)。

迟闭角

进气门提前与迟闭

3)迟闭角的选择: (1)转速升高,气流惯性大, 迟闭角也应增大;

进气提前

排气迟闭

(2)迟闭角不宜过大,否则

低速时部分新鲜工质会被压出气 缸,不仅影响发动机动力性,柴 油机还会因此起动困难。

门升程,实现快速开与闭。

4)改善气道动力性:光滑壁面、圆弧过度、并使气门 升起后远离壁面。 5)高速柴油机采用较小的S/D。

2、进气终了气体温度 Ta : Ta 越大,气体密度越小,

充量系数也越小(增压发动机进气中冷)。

3、残余废气系数γ: 残余废气越多,充量系数也就越小; 同时,废气越多,还会使燃烧恶化,降低发动机的经济性和 排放性。 排气系统阻力越大、排气终了压力也越大,残余废气 量也就越多。但是,适当量的残余废气可以改善发动机的 排放性能。 4、压缩比 c: 压缩比大,余隙相对容积减少,废气残余 量就减少,充量增大。 5、合适的配气相位

二、废气残余系数γ:

定义: 进气过程结束时气缸内残余废气质量与进入气缸 的新鲜空气质量之比。

第二章进气道

在对流层内, 随着飞行高度H的增高, 大气温度下降, 所以

冲压比上升; 在同温层内, 由于大气温度不再随高度而变化, 这时进气道

的冲压比也就不随高度而变化,保持常数。

14

流量系数φi

第二章 进气道

定义

狭义:飞机或发动机短舱进口到压气机进口的一段 管道(对于涡喷发动机)

短舱进口到风扇进口(对于涡扇发动机)

广义:指进气系统,除了上述管道之外,还包括防 喘装置、附面层吸除装置、自动控制装置、防止外 来物进入的防护装置等

本课程中所指的一般为进气系统

1

进气道

发动机在试车台上试车

8

出口流场的崎变指数

进气道出口流场不均匀对发动机的稳定工作有很大 影响, 会使压气机喘振和燃烧室熄火,因此要求进 气道出口气流流场应均匀。

描写流场均匀度的参数是畸变指数。

D

p* 1,max

p* 1,min

p1*

p 1,max —进气道出口气流总压的最大值

p 1,min —进气道出口气流总压的最小值

12

飞行速度V:

当大气温度和流动损失一 定时, 飞行速度越大, 则 冲压比越高。

在没有流动损失的情况下, 进气道的冲压比随飞行速 度的变化规律

随着飞行速度的增大, 冲 压比变大

而且飞行速度越大,冲压 比增加的越快。

冲压比随飞行速度的变化

13

大气温度T0

当飞行速度和流动损失一定时, 大气温度越高, 冲 压比越低。

表达式

i

A0 A01

汽车发动机的进排气原理(配气相位和充气效率定义及分析)

长安大学汽车学院曹建明

第二章 发动机的换气过程

重量比 容积比 燃料 1 1 液态 空气 15 1000 气态 燃料受机械控制,容易加入。而汽缸容积就那么大,要想多加空气就要困 难得多。因此,对发动机换气过程的研究就显得尤为重要了。 燃烧是做功之本。 燃烧需要空气与燃料。

§2-1 四冲程发动机的换气过程

(三) 排气提前角 o

― 28 ―

《发动机原理》

长安大学汽车学院曹建明

o v ,

V1 V4

其中-后期膨胀比。

考虑经济性,在排气损失最小的前提下,尽量减小排气提前角。

(四) 气门叠开角 i , o

i , o 缸内气体易倒流进气管; i , o p r , Ta v

(三) 进气道

― 27 ―

《发动机原理》

长安大学汽车学院曹建明

转弯半径 R, 表面光洁度, 各管口与垫片孔口对中 流动阻力 v 设计时还要考虑组织进气涡流。

(四) 空气滤清器

通道面积,除尘效果 流动阻力 v 经常清洗,更换纸芯。 喉口截面积 流动阻力 v ,但雾化效果 。 解决这对矛盾,采用双喉口。小喉口:雾化;大喉口:进气。

v

进气状态:非增压:空气滤清器后进气管内的气体状态, 通常取为当地的大气 状态。 增 压:增压器出口状态。 严格地说,充气效率应为

v

实际进入汽缸的新鲜充量 以标准大气状态充满汽缸工作容积的新鲜充量

更合理。这样,在后面将要讲到的大气修正中,不同的压力和温度下进气量的 比值就等于其充气效率之比。否则,按照前头的定义式,大气温度越高,充气 效率反而会越高,讲起来似乎无法接受。而且也不具备可比性。

发动机原理(航空)课件:第二章第二节 进气道

Ain 0.8080m 2

Acr 0.4780m 2 Aout 0.6m 2

Ma 2

Ma 1

Ma 0.55

1.6351

1

0.5847

2020年9月2q7(日) 0.5916

q() 1

q() 0.7967

19

四、超音速进气道

1、气动设计原理 例:

进口Ma

3.000 2.000 1.600 1.200

前方气流 速度Ma=2

X

Ma≥1

2020年9月27日

15

四、超音速进气道

1、气动设计原理 例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

前方气流 速度Ma=2

2020年9月27日

Ma=0.55

16

四、超音速进气道

1、气动设计原理 例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

3

一、功能/设计要求

2、设计要求

– 损失小(内流、外阻) – 工作稳定性好 – 高流通能力 – 出口流场尽量均匀

• 温度畸变 • 压力畸变

2020年9月27日

4

一、功能/设计要求

3、位置(亚音速飞机)

2020年9月27日

5

一、功能/设计要求

3、位置(超音速飞机)

2020年9月27日

6

一、功能/设计要求

0.99 in 1.51

0.99 in 0.99

12

三、亚音速进气道

4、应用

– 亚音速飞机 – Ma数小于1.5的低超音速飞机

2020年9月27日

13

三、亚音速进气道

发动机原理(第二章进气道)shangzai

三、 超音速进气道

斜激波原理

利 利用斜激波,减小气流沿激波法方向的速 度分量,从而降低了激波强度。

三、 超音速进气道

超音速进气道

Ma来流 =2.0

Ma需求=0.55

三、 超音速进气道

超音速进气道的工作原理:

合理的组织激波把超音速气流降低到亚音速; 再通过扩张型管道,使得流速进一步降低

出口总压 p1* * 进口总压 p0

冲压比(掌握)

* * p0 出口总压 p1 k 1 in (1 Ma2 ) k 1 远前方来流静压 p0 p0 2 k

流量系数(了解)

VA0 A0 实际空气流量 通过捕获面积的空气流 量 VA01 A01

一、进气道概述

5、性能参数 (11km)

远前方 进气道出口 性能参数

总压 34521 静压 22632

Ma 0.8

34176 28007

0.54

0.99

in 1.51

0.898

总压 176939 158892 静压 22632 Ma 2.0 144918 0.54

in 7.02

进口面 进口速度 喉道Ma 积m2 m/s 1.944 877.8 1.000 0.8080 589.3 1.000 0.6249 472.2 1.000 0.5352 354.4 1.000

喉道面 积m2 0.4407 0.4780 0.4999 0.5195

喉道速 度m/s 440.7 360.4 331.3 306.0

三、 超音速进气道

2.0 1.0 0.8 1.5 0.6 1.0

q(

0.4 0.2 0.0 0.0

0.5

汽油机进气门和排气门工作原理

汽油机进气门和排气门工作原理汽油机是一种常见的内燃机,它通过进气门和排气门的工作来实现气缸内燃烧过程的顺利进行。

进气门和排气门是控制气缸内气体流动的重要部件,下面将详细介绍它们的工作原理。

我们来看一下进气门的工作原理。

进气门位于汽缸盖上,通过凸轮轴的运动驱动来开启和关闭。

它的作用是在气缸内注入混合气,为燃烧提供充足的氧气。

进气门在发动机的工作过程中,需要根据发动机转速和负荷的变化来调整开启和关闭的时机和角度。

当活塞下行到底死点时,进气门开始开启。

凸轮轴上的凸轮带动进气门向上打开,此时气缸内的压力较低,外部大气压力使混合气通过进气道进入气缸内。

随着活塞上行,进气门逐渐关闭,避免气缸内混合气的逆流。

在活塞上行到顶死点之前,进气门完全关闭,气缸内形成了高压和高温的混合气。

接下来,我们来看一下排气门的工作原理。

排气门也位于汽缸盖上,同样通过凸轮轴的运动驱动来开启和关闭。

它的作用是将燃烧后的废气排出气缸,为下一个循环提供充足的空间。

排气门的开启和关闭时机和角度也需要根据发动机转速和负荷的变化进行调整。

当活塞上行到顶死点时,排气门开始开启。

凸轮轴上的凸轮带动排气门向下打开,此时气缸内的压力较高,废气被排出气缸。

随着活塞下行,排气门逐渐关闭,避免废气的逆流。

在活塞下行到底死点之前,排气门完全关闭,气缸内形成了低压和低温的空间,为下一个循环做好准备。

进气门和排气门的开启和关闭时机是由凸轮轴上的凸轮控制的。

凸轮轴上的凸轮形状和数量的不同,决定了进气门和排气门的开启和关闭规律。

凸轮轴的运动是由曲轴带动的,它们之间通过齿轮传动来实现。

发动机的工作过程中,凸轮轴和曲轴的运动是紧密协调的,以确保进气门和排气门的开启和关闭时机与活塞运动的要求相匹配。

总结起来,汽油机进气门和排气门的工作原理是通过凸轮轴的运动来控制的。

进气门的开启和关闭使混合气进入气缸,排气门的开启和关闭使废气排出气缸。

进气门和排气门的工作时机和角度需要根据发动机转速和负荷的变化进行调整,以保证燃烧过程的顺利进行。

飞机的发动机工作原理

飞机的发动机工作原理

飞机的发动机是实现飞行动力的关键部件,它的工作原理可以大致分为以下几个步骤。

1. 空气进气:飞机发动机通过进气道从大气中吸入空气。

进气道通常位于飞机机身前部,确保空气能够顺畅地进入发动机内部。

2. 压缩空气:进入发动机后,空气会被压缩。

通常使用多级压气机来将空气压缩成较高压力的气体,提高燃烧效率。

3. 燃烧燃料:将液体燃料(通常为航空煤油)喷入燃烧室内,然后与高压空气混合。

在燃烧室内,燃料与空气发生化学反应,产生高温高压的燃气。

4. 燃气膨胀:高温高压的燃气通过涡轮机,使其旋转并从发动机尾部排出。

在此过程中,燃气的能量被转化为机械能,推动涡轮机的旋转。

5. 推力产生:由于涡轮机与压缩空气产生连动,推动同一轴上的风扇。

风扇将大量空气从后方吸入,再从发动机喷出,产生巨大的推力。

这种推力可以推动飞机前进并克服阻力,从而实现飞行。

这就是飞机发动机的工作原理,通过压缩和燃烧空气,将燃料的能量转化为机械能,最终推动飞机飞行。

不同类型的飞机发动机可能在细节上有所不同,但基本原理相似。

飞机发动机原理与结构—进气道

导学6 进气道防冰

基本的防冰方法

涡轮喷气发动机或涡轮风扇发动机一般采用热空气防冰; 涡轮螺旋桨发动机采用电加温或热空气与电加温混合的方式来防冰,防冰

可通过热滑油沿进气道周围循环来补充热量,热空气系统在可能会结冰的 地方为发动机提供表面加温; 某型发动机采用组合防冰的方式。

压比增大;在11,000 米高度以上,飞行高度改变时,大气温度保持不变。冲压比 也保持不变。 • 空气在进气道中的流动损失增大,气体总压减小,冲压作用减弱,冲压比减小。

导学5 冲压比

目录

CONTENTS

1

进气道概述

2

亚音速进气道

3

超音速进气道

4

进气道防冰

由于发动机的压气机进口处的气流都是亚音速,超音速飞机上的进气道必须使进来的气流 减速成亚音速气流;

❖ 整流锥后气流速度稍有上升,压力和温度稍有下降, 这样可以使气流比较均 匀地流入压气机保证压气机的正常工作,总压下降,总温保持不变。

❖ 进气道内所进行的能量转换是动能转变为压力能和热能。

2. 气体的流动模型

一定的进气道,它的进口流动模

型取决于发动机的工作状态和飞 行的M数。

流量系数φ=进气道远前方截面

3

超音速进气道

4

进气道防冰

1. 组成

亚音速进气道由壳体和整流锥组 成,整流锥有的分为前整流锥和 后整流锥。它的进口部分为圆形 唇口,进气道内部通道为扩张通 道,使气流在进气道内减速增压。

亚音速进气道

导学3 亚音速进气道

CFM56-3 进气锥

2. 气体的流动模型

发动机的换气过程

排气门迟闭使 >1,使新鲜充量扫出气缸,从而使 c 降低。 解决措施:合理选择排气相位角,使新鲜充量既能利用气流惯性多充入气缸, 又不至于随废气扫出气缸。 5. 压缩比

c

有所增加。

压缩比增加,余隙容积减小,残余废气量减少,因此充量系数 6. 进气状态

进气温度和压力一般对充量系数

c

影响不大。

p

二、排气损失

' 从排气门提前打开( pb 点),直到进气行程开始,

' pb W

Y

缸内压力到达大气压力前循环功的损失称为排气

损失。它分为自由排气损失和强制排气损失。

p0

X

V

自由排气损失(W ):因排气门提前打开,引起膨胀功的减少而产生的热量损失。 强制排气损失( Y ):活塞将废气推出所消耗的功。 减少排气损失的措施:1)当排气门截面小,发动机转速高时,应加大排气提前角; 2)减小排气系统阻力及排气门处流动损失; 3)排气消声系统的结构和布置形式; 三、进气损失(X ) 进气过程中,因进气管及进气门对气流形成的阻力而消耗的功,称为进气损失。 减少进气损失的措施:1)加大进气门的流通截面积;2)正确设计进气管流道; 3)降低活塞平均速度;4)合理调整配气定时。

降低排气系统流通阻力,可减少残余废气系数,也可减少泵气功。 可采取的措施有: • 将排气道的一部分做成扩压形,可降低缸内与排气管内之间压力差;

提高充量系数;

• 避免排气管内截面突变、急转弯和凸台; • 选择良好的排气支管流形; • 尽可能降低消声器的流通阻力。

四、合理选择进、排气相位角

合理选择进、排气相位角,可以获得较好的充气效果,特别是在高转速时, 适当推迟进气门关闭时间,可以利用高速气流的惯性来增加气缸充气量。 采取措施: 利用气门可变正时技术,优化气门正时,可提高充量系数。

北航发动机原理总结--经典版

与飞行马赫数和发动机工作状态相关 3\超音速进气道 腹部,两侧\头部\翼根 激波性质:略 超音速进气道设计原则:多波系结构首先利用总压损失 较小的多道斜激波将高速超音速流滞止为低速超音速 流,再利用一道较弱的正激波将低速超音速流滞止为亚 音速流 目的:减小由于激波造成的总压损失

dA dV 2 (M a 1) A V

移,超音速溢流阻力 增大,高超音速飞行 时,激波系交点后 移,激波损失加大, 2、 正激波: 临界状态 正激波位于吼道超 临 界 状 态 正 激 波位于吼 道之后产 生嗡鸣, 总压损失加大亚临界状态正激波位于吼道之前亚音 速溢流阻力增强 调节方法:轴对称进气道:移动中心椎体 二元进气道:调节楔角板角度、外罩角度、放气门、 辅助进气门 第二节、燃烧室

1 2 1 (V9 V0 2 ) (V9 V0 ) *V0 (V9 V0 ) 2 余速损失 2 2

四、总效率

p1* i p0* ,σi 总压恢复系数

2、亚声速进气道 皮托管式,安装在尾部或短舱

0

F sV 0 q0

th p

K

* p0 A0 q(0 )

T0*

Fs 2W V0 2 V0 2CpT0 (e 1)( 1) V02 V0 e q0 CpT0 ( e)

T3 T , e

0

1

提

3600CpT0 sfc b H u

2CpT0 (e 1)( 1) V02 V0 e

e

产生推力

(V9 - V0)

p

FsV0 F / qmf V0 (V9 V0 ) *V0 2V0 2 2 2 2 V9 V0 V9 V0 W V9 V0 2 2 2 V9 / V0 1

第二章进气道

第章

轴流式压气机叶片的高度由第一级到最后一级是如何变化的?由高变低

压气机叶片与盘的连接方式有哪些,哪种方式最常用?销钉式,燕尾形,枞树形,燕尾形最常用

名词解释:压气机增压比,压气机功,压气机效率,压气机功率,压气机基元级,压气机流量系数,压气机流量特性。压气机基元级:用与轴同心的、半径分别为压气机平均半径 r 和,r+ dr 的两个圆柱面,与级的叶片环相截,则得出某级的环形叶栅,这两个圆柱面内,厚度为 dr 的环形叶栅叫做环形基元级。

涡轮落压比,涡轮效率

涡轮机匣采用双层结构的目的?外层受力,内层不受力,只作为气流通道,变形均匀,

涡轮部件常见的故障形式?裂纹

涡喷发动机燃烧室出口温度沿径向分布有什么规律?在径向上:靠近涡轮叶片叶尖和叶根处的温度应低一些,而在距叶尖大约三分之一处温度最高

稳定的点火源一般在燃烧室的哪个区域?回流边界附近

什么是回流边界、余气系数?回流边界:火焰筒内气流轴向速度为零的地方余气系数:进入燃烧室的空气流量与进入燃烧室的燃油流量完全燃烧所需要的理论空气量之比

第五章

涡轮的基本组成?转子与静子

涡轮叶片的榫头一般采用哪种形式,有什么优缺点?

涡轮叶尖间隙控制的目的是什么?如何控制。减小损失,提高效率,保证发动机安全工作,对机匣进行冷却,采用主动控制技术

涡轮导向器叶片的功用,安装特点,主要的损害形式?

涡轮盘与轴的连接方式有哪些?不可拆式和可拆式

为什么发动机停车前需要进行冷车?防止机匣冷却过快而与转子叶片卡死

简述压气机基元级增压原理。当空气流过工作叶轮叶栅通道时,由于高速旋转的叶片对空气作功, 使气流的绝对速度增大,同时由于两个相邻叶片间的通道是扩张形的,则使气流的相对速度降低,相对运动动能转变为压力位能,使气流的压力和温度上升。当气流流过整流器叶栅通道后,由于整流器中两个相邻叶片间的通道也是扩张形的,使气流的绝对速度降低,绝对运动动能转变为压力位能和内能,使气流压力进一步提高,温度也继续上升。

天然气发动机工作原理

天然气发动机工作原理

天然气发动机工作原理是通过将天然气燃烧产生的能量转化为机械能来驱动车辆或发电。

具体工作原理如下:

1. 进气阶段:天然气从燃气储罐或管道中进入天然气发动机。

在进气阀的控制下,天然气经过进气道进入气缸。

2. 压缩阶段:气缸活塞向上移动,将进气气体压缩。

高压使天然气达到可燃点。

3. 燃烧阶段:当活塞接近顶点时,由于是高压状态,天然气会自动燃烧。

引火塞产生高压电火花,点燃混合气,使气体燃烧产生爆发力。

4. 排气阶段:活塞推向下方,将燃烧产生的废气排出气缸,经过排气阀排入排气管。

5. 运动转换阶段:通过曲轴的旋转,将上下直线运动转变为旋转运动。

这个旋转运动通过连杆、曲轴阀传递给车辆的驱动系统或发电机。

需要注意的是,天然气发动机与汽油发动机的工作原理基本相似,主要的区别在于燃料的不同。

而天然气发动机在燃烧过程中产生的废气相对较少,对环境污染较小,同时天然气价格相对较低,因此受到越来越多车辆制造商和用户的青睐。

2进气道 压气机

轴流式压气机

决定基元级速度三角形的因素: c①a :叶轮进口处绝对速度在发动机轴线方向的分量; c①u :第一级叶轮进口处绝对速度在切线方向的分量叫预旋; 正预旋: c①u的方向与圆周速度u的方向相同。 反预旋:c①u的方向与圆周速度u的方向相反。 预旋是由进气导向器产生的。目的是为了防止压气机 喘振; u :叶轮旋转的圆周(切向)速度; Δ wu :叶轮进,出口处相对速度在切向分量之差叫扭速。 压气机对叶栅通道中的气流加功量:

轴流式压气机

空气在工作叶轮内基本沿发动机的轴线方向流动

混合式压气机 目前常用的是轴流式压气机

2013-10-22

中国民航大学航空电气系

15

离心式压气机 centrifugal compressor

2013-10-22

中国民航大学航空电气系

16

离心式压气机centrifugal compressor

静子 (stator)

1级=1个工作叶轮+1个整流器 工作叶轮与整流环交错排列形成多级轴流式压气机 第一级工作叶轮前还有一排不动的叶片叫进气导向 器(Inlet guide vane), 用于引导气流的流动方向,产生 预旋, 使气流以合适的方向流入第一级工作叶轮。

2013-10-22 中国民航大学航空电气系 24

轴流式压气机类型

机匣 轴向分段 径向对开

盘-轴,盘-盘 连接

静子

整流器

外环

叶片 内环

整体式 鼓式

压 气 机

不可拆卸

焊接

销钉紧配合 长螺栓

轮盘 叶轮

转子

盘式 鼓盘混合式 可拆卸

销钉式 燕尾型 枞树型

汽车发动机原理课后习题答案

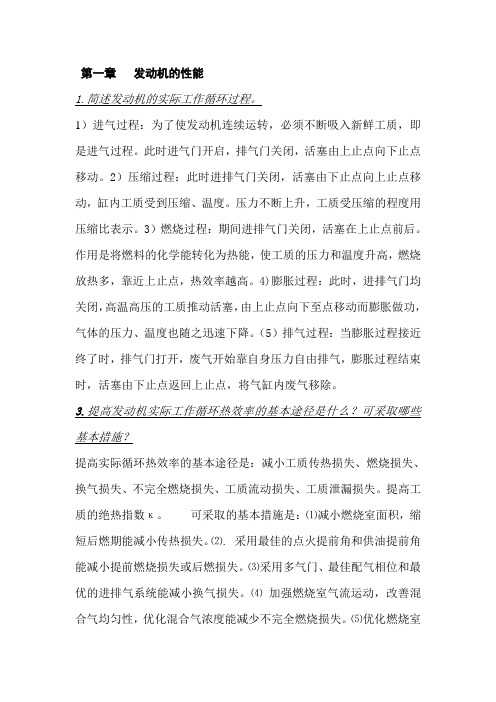

第一章发动机的性能1.简述发动机的实际工作循环过程。

1)进气过程:为了使发动机连续运转,必须不断吸入新鲜工质,即是进气过程。

此时进气门开启,排气门关闭,活塞由上止点向下止点移动。

2)压缩过程:此时进排气门关闭,活塞由下止点向上止点移动,缸内工质受到压缩、温度。

压力不断上升,工质受压缩的程度用压缩比表示。

3)燃烧过程:期间进排气门关闭,活塞在上止点前后。

作用是将燃料的化学能转化为热能,使工质的压力和温度升高,燃烧放热多,靠近上止点,热效率越高。

4)膨胀过程:此时,进排气门均关闭,高温高压的工质推动活塞,由上止点向下至点移动而膨胀做功,气体的压力、温度也随之迅速下降。

(5)排气过程:当膨胀过程接近终了时,排气门打开,废气开始靠自身压力自由排气,膨胀过程结束时,活塞由下止点返回上止点,将气缸内废气移除。

3.提高发动机实际工作循环热效率的基本途径是什么?可采取哪些基本措施?提高实际循环热效率的基本途径是:减小工质传热损失、燃烧损失、换气损失、不完全燃烧损失、工质流动损失、工质泄漏损失。

提高工质的绝热指数κ。

可采取的基本措施是:⑴减小燃烧室面积,缩短后燃期能减小传热损失。

⑵. 采用最佳的点火提前角和供油提前角能减小提前燃烧损失或后燃损失。

⑶采用多气门、最佳配气相位和最优的进排气系统能减小换气损失。

⑷加强燃烧室气流运动,改善混合气均匀性,优化混合气浓度能减少不完全燃烧损失。

⑸优化燃烧室结构减少缸内流动损失。

⑹采用合理的配缸间隙,提高各密封面的密封性减少工质泄漏损失。

4.什么是发动机的指示指标?主要有哪些?答:以工质对活塞所作之功为计算基准的指标称为指示性能指标。

它主要有:指示功和平均指示压力.指示功率.指示热效率和指示燃油消耗率。

5.什么是发动机的有效指标?主要有哪些?答:以曲轴输出功为计算基准的指标称为有效性能指标。

主要有:1)发动机动力性指标,包括有效功和有效功率.有效转矩.平均有效压力.转速n和活塞平均速度;2)发动机经济性指标,包括有效热效率.有效燃油消耗率;3)发动机强化指标,包括升功率PL.比质量me。

发动机原理(第二章进气道)概要

外压式超音进气道

超音气流经过2道斜 激波后,气流速度减 小,压力提高,再经 过一道位于进口处的 正激波降为亚音流, 在口内的扩张通道内 进一步减速增压; 超音亚音:全部在 口外完成; 外阻较大。

混压式超音进气道

超音亚音:介乎于

前两者之间; 外罩平直,外阻小; 结尾正激波可自动调 节,工作稳定; 起动较容易。

楔板角2=1239

结尾正激波

1.12

0.8965

0.947

0.9982

F15 超音速进气道

2、基本类型

轴对称 二元(矩形)

3、工作原理

Ma>1Ma<1

收敛—扩张 三种类型

dA dV 2 ( M a 1) A V

外压式 内压式

混压式

内压式超音进气道

超音亚音:全部在口内完成; 理想状况:总压损失小 因起动问题,较少实用。

三、超音速进气道

1、气动设计原理 利用激波的性质,设计为多波系结构, 即先利用损失小的斜激波,逐步将高超 音流滞止为低超音流,再利用一道弱的 正激波将超音流滞止为亚音流。 减小因激波引起的总压损失 波系结构

来流M数=2.0

激波波系 正激波 一道斜激波 正激波 二道斜激波 正激波 楔板角1=2044 正激波 楔板角1=1036 波后M数 0.577 1.16 0.868 1.617 0.72 0.87 0.996 0.98 0.72 0.866 0.926

4、超音速进气道特性

5、调节

轴对称

移动中心锥体

二元

调节楔角板角度 外罩角度 放气门 辅助进气门

第四节 进气道

一、功能、设计要求

1、功能 引入空气 高亚音或超音速飞行时 减速 2、设计要求 损失小(内流、外阻) 工作稳定性好 高流通能力 出口流场尽量均匀 温度畸变 压力畸变 3、位置 亚音飞机:短舱、尾部等 超音飞机:头部、机身两侧 、翼根、腹部等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2021年1月18日

21

四、超音速进气道

1、气动设计原理 • 斜激波原理

利用斜激波,减小气流沿激波法方向的速 度分量,从而降低了激波强度。

2021年1月18日

22

四、超音速进气道

1、气动设计原理

• 波系结构(来流Ma=2)

正激波

激波波系

波后M数

0.577

0.72 0.72

一道斜激波 正激波 二道斜激波 正激波

0.99 in 1.51

0.99 in 0.99

1数小于1.5的低超音速飞机

2021年1月18日

13

三、亚音速进气道

4、应用

激波前Ma

1 1.2 1.5 1.8 2 2.5 3 3.5 4 4.5 5

激波

p波* 前 p波* 后

1

0.992798

2021年1月18日

11

三、亚音速进气道

3、流动模型(例)

11Km 总压(Pa) 静压(Pa) Ma

远前方 34521 22632 0.8

出口 34176 28007 0.54

0Km 总压(Pa) 静压(Pa) Ma

远前方 101325 101325 0

2021年1月18日

出口 100311 86420 0.466

4、分类 亚音速进气道 超音速进气道

2021年1月18日

7

二、性能参数

1、总压恢复系数

出口总压 进口总压

p1* p0*

2、冲压比

in

出口总压 远前方来流静压

p1* p0

2021年1月18日

p0*

(1

1

Ma

2

)

1

p0

2

8

二、性能参数

3、流量系数

A0

A01

K p0* A0q(0 ) K p0*1A01q(01)

24

四、超音速进气道

3、工作原理

– 合理的组织激波把超音速气流降低到亚音速; – 再通过扩张型管道,使得流速进一步降低

出口Ma

0.49 0.55 0.59 0.63

出口面 积m2 0.6000 0.6000 0.6000 0.6000

出口速 度m/s 230.2 210.8 207.0 203.3

2021年1月18日

20

四、超音速进气道

1、气动设计原理 • 利用激波的性质,设计为多波系结构,即

先利用损失小的斜激波,逐步将高超音流 滞止为低超音流,再利用一道弱的正激波 将超音流滞止为亚音流。 • 减小因激波引起的总压损失

Ain ? Ma 2 ? 2021年1月18日 q() ?

Acr ? Ma 1 1 q() 1

Aout 0.6m 2 Ma 0.55 0.5847 q() 0.7967

查表

17

四、超音速进气道

1、气动设计原理 例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

2021年1月18日

楔板角1=2044 正激波

楔板角1=1036 楔板角2=1239 结尾正激波

1.16 0.868 1.617 1.12 0.8965

0.87 0.866 0.996 0.98 0.926 0.947 0.9982

23

四、超音速进气道

2、结构形式

轴

二

对

元

称

(

矩

形

)

2021年1月18日

Ain ?

Acr ?

Aout 0.6m 2

Ma 2

Ma 1

Ma 0.55

1.6351

1

0.5847

2021年1月18q日() 0.5916

q() 1

q() 0.7967

18

四、超音速进气道

1、气动设计原理 例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

前方气流 速度Ma=2

X

Ma≥1

2021年1月18日

15

四、超音速进气道

1、气动设计原理 例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

前方气流 速度Ma=2

2021年1月18日

Ma=0.55

16

四、超音速进气道

1、气动设计原理 例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

Ain 0.8080m 2

Acr 0.4780m 2 Aout 0.6m 2

Ma 2

Ma 1

Ma 0.55

1.6351

1

0.5847

2021年1月1q8(日) 0.5916

q() 1

q() 0.7967

19

四、超音速进气道

1、气动设计原理 例:

进口Ma

3.000 2.000 1.600 1.200

3

一、功能/设计要求

2、设计要求

– 损失小(内流、外阻) – 工作稳定性好 – 高流通能力 – 出口流场尽量均匀

• 温度畸变 • 压力畸变

2021年1月18日

4

一、功能/设计要求

3、位置(亚音速飞机)

2021年1月18日

5

一、功能/设计要求

3、位置(超音速飞机)

2021年1月18日

6

一、功能/设计要求

第二章 发动机部件工作原理

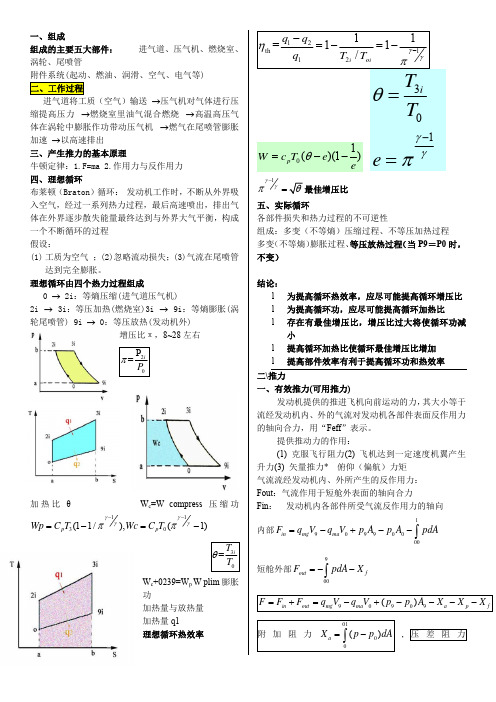

第二章 发动机部件工作原理

• 第一节 气动热力基础 • 第二节 进气道 • 第三节 尾喷管 • 第四节 压气机 • 第五节 涡轮 • 第六节 燃烧室

2021年1月18日

2

第二节 进气道

一、功能/设计要求 1、功能

– 引入空气 – 使得高亚音速和超音速气流减速、增压;

2021年1月18日

T0*

T0*1

A0 q(01) A01 q(0 )

2021年1月18日

9

三、亚音速进气道

1、结构形式 :皮托管式 2、工作原理

– 扩张型通道 (后部一小段收敛); – 外部冲压压缩(飞行中); – 内部扩张增压;

2021年1月18日

10

三、亚音速进气道

3、流动模型

1

1

1

为适应的变化,减少分离,进气道设计为钝圆形唇口。

0.929787

0.812684

0.720874

0.499015

0.328344

0.212948

0.138756

0.091698

0.061716

2021年1月18日

14

四、超音速进气道

1、气动设计原理

例:超音速歼击机,作战飞行Ma=2,风扇 进口Ma需求:0.55,进口直径面积A=0.6m2

纯收缩管道最多将超 音速气流Ma减少为1

进口面 积m2 1.944

0.8080 0.6249 0.5352

进口速度 m/s 877.8 589.3 472.2 354.4

喉道Ma

1.000 1.000 1.000 1.000

喉道面 积m2 0.4407 0.4780 0.4999 0.5195

喉道速 度m/s 440.7 360.4 331.3 306.0