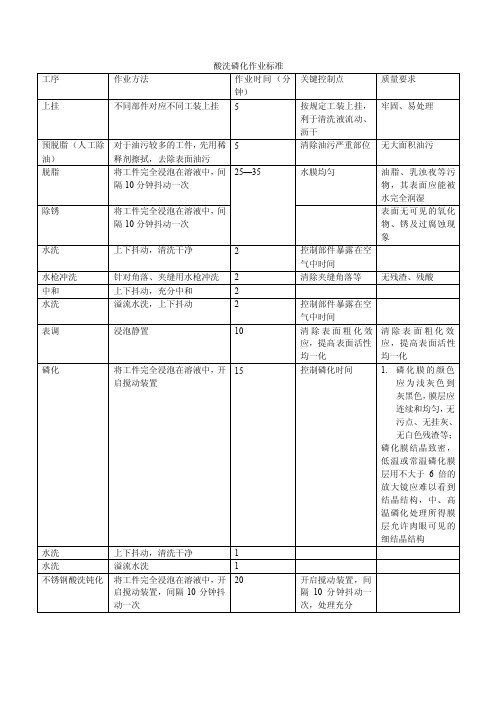

酸洗磷化标准作业指导书

酸洗作业指导书

酸洗作业指导书一、任务概述酸洗作业是一种常见的表面处理工艺,用于去除金属表面的氧化皮、锈蚀、油污等杂质,以提高金属材料的表面质量和耐腐蚀性能。

本指导书旨在详细介绍酸洗作业的步骤、注意事项和安全措施,确保作业过程顺利进行,并保护作业人员的安全。

二、作业步骤1. 准备工作a. 确保酸洗设备和工具完好无损,并进行必要的维护和检修。

b. 选择适当的酸洗液和浓度,根据材料和表面污染程度进行调配。

c. 准备所需的个人防护装备,包括防护服、手套、护目镜、口罩等。

2. 表面处理a. 将待处理的金属材料放置在酸洗槽中,确保表面完全浸泡在酸洗液中。

b. 根据材料的特性和要求,调整酸洗液的温度、浸泡时间和搅拌速度等参数。

c. 使用刷子或喷枪等工具,对材料表面进行刷洗或喷洗,以加速酸洗过程。

3. 中和处理a. 酸洗完成后,将金属材料从酸洗槽中取出,并用清水进行冲洗,以去除残留的酸洗液。

b. 准备适当的中和液,如碱性溶液或中性化学品,将其喷洒在金属表面,以中和残留的酸性物质。

c. 再次用清水进行冲洗,确保金属表面干净无污染。

4. 表面处理检验a. 使用检验仪器,如显微镜、光谱仪等,对酸洗后的金属表面进行检测,以确保表面质量符合要求。

b. 根据检测结果,决定是否需要进行补救措施,如再次酸洗、抛光等。

三、注意事项1. 个人防护a. 在酸洗作业过程中,必须佩戴个人防护装备,如防护服、手套、护目镜、口罩等。

b. 避免将酸洗液接触到皮肤、眼睛和呼吸道,如有不慎接触,应立即用清水冲洗并及时就医。

2. 设备安全a. 酸洗设备和工具必须经过定期检修和维护,确保其正常运行。

b. 在酸洗作业过程中,注意设备的操作规范,避免发生泄漏、溢出等安全事故。

3. 酸洗液管理a. 酸洗液的调配和使用必须按照相关规定和标准进行,避免浓度过高或过低。

b. 酸洗液的储存和处理必须符合环保要求,防止对环境造成污染。

4. 废液处理a. 酸洗过程中产生的废液必须进行合理的处理,严禁随意排放或倾倒。

关于酸洗磷化的作业标准

工件在进入 磷化槽前 已经形成 二次黄绿锈 表面调整能力差 磷化液中杂质多

加快工序间周转或实施水膜保护

改进表调 更换槽液

促进剂含量过高

促进剂含量过高

磷化膜均匀出现彩色膜 表调失去作用或是表调后水洗 加强表调

或均匀挂白

过度

磷化液杂质过多、老化

换槽液

工件表面覆盖一层结晶 游离酸度过低

加一些磷酸

体

温度过高

控制部件 暴露 在空 气中时间 清除夹缝角落等 控制部件 暴露 在空 气中时间 清除表面粗化效 应,提高 表面 活性 均一化 控制磷化时间

开启搅动 装置 ,间 隔 10 分钟抖动一 次,处理充分

质量要求

牢固、易处理

无大面积油污

油脂、乳浊夜等污 物,其表面应能被 水完全润湿 表面无可见的氧化 物、锈及过腐蚀现 象

颜色和结晶 不均

斑;

匀;

2. 疏 松 的 磷 化 膜

层;

放大镜应难以看到 结晶结 构,中、高温磷化处理所得

2.

在焊缝处无 磷化 膜;

3.

局部无磷化膜

膜层允许肉眼可见 的细结 晶结构

3.

轻微的水迹、轻微 摩擦后而呈现白色

4.

(焊缝处除外); 表面严重挂灰

膜厚

5—8um

2.磷化弊病处理措施 常见弊病

产生的主要原因

无残渣、残酸

清除表 面粗化效 应,提高表面活性 均一化 1. 磷 化 膜 的 颜 色

应为浅灰色到 灰黑色,膜层应 连续和均匀,无 污点、无挂灰、 无白色残渣等; 磷化膜结晶致密, 低温或常温磷化膜 层用不大于 6 倍的 放大镜应难以看到 结晶结构,中、高 温磷化处理所得膜 层允许肉眼可见的 细结晶结构

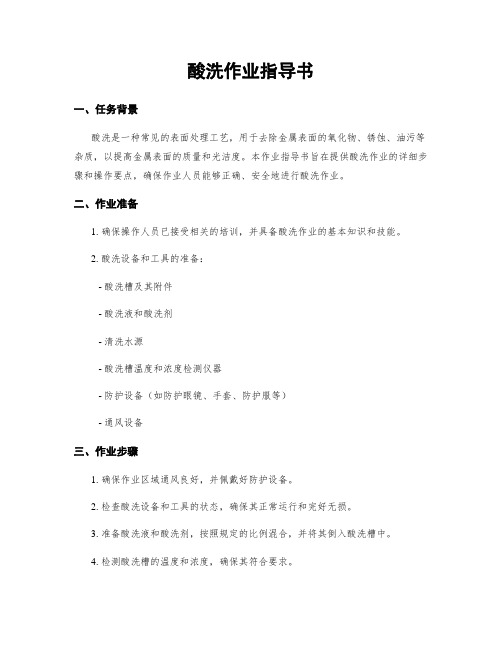

酸洗作业指导书

酸洗作业指导书一、任务背景酸洗是一种常见的表面处理工艺,用于去除金属表面的氧化物、锈蚀、油污等杂质,以提高金属表面的质量和光洁度。

本作业指导书旨在提供酸洗作业的详细步骤和操作要点,确保作业人员能够正确、安全地进行酸洗作业。

二、作业准备1. 确保操作人员已接受相关的培训,并具备酸洗作业的基本知识和技能。

2. 酸洗设备和工具的准备:- 酸洗槽及其附件- 酸洗液和酸洗剂- 清洗水源- 酸洗槽温度和浓度检测仪器- 防护设备(如防护眼镜、手套、防护服等)- 通风设备三、作业步骤1. 确保作业区域通风良好,并佩戴好防护设备。

2. 检查酸洗设备和工具的状态,确保其正常运行和完好无损。

3. 准备酸洗液和酸洗剂,按照规定的比例混合,并将其倒入酸洗槽中。

4. 检测酸洗槽的温度和浓度,确保其符合要求。

5. 将待酸洗的金属件放入酸洗槽中,确保其完全浸没在酸洗液中。

6. 根据酸洗液的浓度和作业要求,设定酸洗时间。

7. 在酸洗过程中,定期检查酸洗液的温度和浓度,并进行必要的调整。

8. 酸洗完成后,将金属件从酸洗槽中取出,并用清洗水彻底清洗干净。

9. 检查金属件的表面质量,确保其满足要求。

10. 清洗酸洗设备和工具,将酸洗液和酸洗剂妥善处理。

四、作业注意事项1. 严格遵守酸洗液和酸洗剂的使用规范,避免接触皮肤和眼睛,必要时使用防护设备。

2. 酸洗槽的温度和浓度应定期检测,确保其在规定范围内。

3. 作业区域应保持通风良好,避免酸洗液的蒸气积聚。

4. 酸洗槽中的金属件应完全浸没在酸洗液中,避免出现局部腐蚀。

5. 酸洗时间的设定应根据酸洗液的浓度和金属件的要求进行调整。

6. 酸洗液和酸洗剂的储存和处理应符合相关的安全规范。

五、作业风险控制1. 建立完善的酸洗作业标准和操作规程,并进行培训和考核。

2. 定期检查酸洗设备和工具的状态,确保其正常运行和完好无损。

3. 酸洗液和酸洗剂的储存和使用应符合相关的安全要求,避免泄漏和污染。

4. 作业人员应佩戴好防护设备,避免接触酸洗液和酸洗剂。

前处理作业指导书

前处理作业指导书前处理(磷化)作业指导书REV :A01文件编号:一、范围用于指导材料为冷轧钢或镀锌钢板的工件喷涂前进行磷化处理,及规范磷化处理的工艺要求及其质量要求。

二、工艺设备及流程前处理设备包括预脱脂、脱脂、水洗1、水洗2、表面调整、磷化、水洗3、水洗4、纯水洗等9个槽子;还有供水系统、排污系统、抽风系统、燃烧机、排烟系统、输油系统、输送系统、操作电控柜等。

完成除油、水洗、酸洗、表面调整、磷化等工序,各工序均采用浸渍作业,适用于钢件表面磷酸锌处理。

根据公司设备情况,前处理工艺流程为:预脱脂脱脂 1水洗第2水洗表面调整磷化第3水洗水洗4 纯水洗三、处理工艺表:。

四操作规范1.严格按照公司制定的《前处理操作规程》进行操作,注意操作安全。

详细参见《前处理操作规程》2.操作前应按设备点检记录表点检设备,并作好记录。

发现异常情况及时通知担当或设备维修人员。

3.操作过程注意,用电葫芦起吊工件吊框要平稳,注意不能撞碰槽壁。

4.按零件批次记录水份烘炉温度和烘干时间,并保存以备查验。

5. 磷化后至喷涂的时间间隔不能大于24小时,若超过24小时,应重新磷化处理。

6. 磷化后待喷粉的零件必须保持清洁、干燥、严禁赤手触摸。

7.对前处理槽液成份和药液浓度必须进行控制,使各槽液调整到控制范围,并作好槽液管理记录,对化验结果低于工艺规定值,必须补充化学处理剂。

:五、质量控制要求:1. 外观1.1 对工件进行外观检查,磷化膜颜色应是浅灰色或深灰色。

1.2 膜层必须连续、均匀、结晶细致;无疏松膜、严重挂灰、手印和锈斑等。

1.3 磷化后的工件允许有轻微的水印、擦白及轻微挂灰;允许在焊缝的气孔和夹渣处无磷化膜;允许由于局部热处理、焊接、以及表面加工状态不同而造成的颜色和结晶不均匀。

2. 膜层厚度在工件上按GB4956-85测量磷化膜厚度。

在工件不同地方测取十个值计算平均厚度,平均膜厚至少为2-3um。

每三个月检查一次。

3. 耐蚀性按GB/T10125-1997在试片上进行中性盐雾试验。

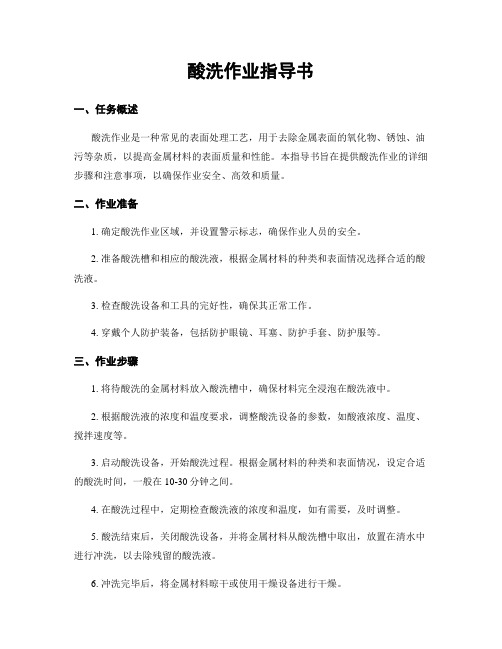

酸洗作业指导书

酸洗作业指导书一、任务背景酸洗是一种常见的表面处理工艺,主要用于去除金属表面的氧化层、锈蚀、油污和其他污染物,以达到清洁、光滑和耐腐蚀的效果。

本指导书旨在提供一份详细的酸洗作业指导,包括酸洗前的准备工作、酸洗操作步骤、酸洗后的处理等内容,以确保酸洗作业的安全、高效和质量。

二、准备工作1. 确定酸洗的物料和设备:根据需要酸洗的金属材料和规格,选择适当的酸洗液和设备,如酸洗槽、酸洗喷淋器等。

2. 确保操作场所安全:检查酸洗作业区域的通风设施是否正常运行,确保操作场所通风良好,防止酸洗液蒸气对操作人员造成危害。

3. 配置酸洗液:按照酸洗液的配方,准确称量和混合所需的酸洗剂和水,确保酸洗液的浓度符合要求。

4. 确定酸洗时间和温度:根据金属材料的种类和厚度,确定酸洗的时间和温度,以达到最佳的酸洗效果。

三、酸洗操作步骤1. 佩戴个人防护装备:操作人员应佩戴防护眼镜、防护手套、防护服等个人防护装备,确保人身安全。

2. 清洗物料表面:使用清洗剂对待酸洗的物料表面进行清洗,去除油污和其他污染物,保证酸洗效果。

3. 将物料浸入酸洗槽中:将清洗后的物料放入酸洗槽中,确保物料完全浸入酸洗液中,避免出现死角。

4. 控制酸洗时间和温度:根据事先确定的酸洗时间和温度,控制酸洗的时间和温度,以充分去除金属表面的氧化层和污染物。

5. 定期检查酸洗效果:在酸洗过程中,定期检查酸洗效果,如金属表面的清洁程度和腐蚀情况,根据需要调整酸洗时间和温度。

6. 酸洗结束后的处理:酸洗结束后,将物料从酸洗槽中取出,用清水彻底冲洗,以去除酸洗液残留。

然后将物料进行干燥,以防止二次污染。

四、安全注意事项1. 严格遵守操作规程:操作人员应严格按照操作规程进行酸洗作业,不得擅自改变操作步骤和条件。

2. 注意个人防护:操作人员应佩戴个人防护装备,特别是防护眼镜和防护手套,以防止酸洗液对身体造成伤害。

3. 注意酸洗液的浓度和温度:酸洗液的浓度和温度应符合要求,过高或过低的浓度和温度都会影响酸洗效果。

酸洗作业指导书

酸洗作业指导书一、任务概述酸洗作业是一种常见的表面处理方法,主要用于清除金属表面的氧化物、锈蚀物和其他杂质,以提高材料的表面质量和性能。

本指导书旨在提供酸洗作业的详细步骤和操作要求,确保作业过程安全、高效、符合质量要求。

二、作业前准备1. 确定酸洗作业区域,并设置明显的警示标识,以提醒工作人员注意安全。

2. 配备必要的个人防护装备,包括化学防护手套、防护眼镜、防护服等。

3. 检查酸洗设备和工具的完好性,确保其正常运行。

4. 准备所需的酸洗溶液,根据具体材料和需求选择合适的酸洗剂和浓度。

三、作业步骤1. 将待处理的金属材料清洗干净,去除表面的油污和杂质。

2. 将清洗后的材料放置在酸洗槽中,确保完全浸泡在酸洗溶液中。

3. 根据具体要求,控制酸洗溶液的温度和酸洗时间。

一般情况下,温度在40-60摄氏度之间,酸洗时间根据材料的表面状态和质量要求而定。

4. 在酸洗过程中,定期检查材料的表面状态,如有需要,可使用刷子或其他工具轻轻擦拭,以加速清洗效果。

5. 酸洗完成后,将材料从酸洗槽中取出,并用清水彻底冲洗,以去除残留的酸洗溶液。

6. 将清洗后的材料晾干或使用干燥设备进行干燥处理。

7. 对酸洗后的材料进行目视检查,确保表面无明显的氧化物、锈蚀物和其他杂质。

8. 根据需要,对酸洗后的材料进行后续处理,如涂层、抛光等。

四、安全注意事项1. 在酸洗作业过程中,必须严格遵守相关的安全操作规程,确保人身安全和设备安全。

2. 酸洗溶液具有腐蚀性,工作人员必须佩戴个人防护装备,避免直接接触酸洗溶液。

3. 酸洗作业区域应保持通风良好,以排除酸洗溶液挥发产生的有害气体。

4. 不得将酸洗溶液倒入下水道或其他环境中,应按规定进行处理。

5. 酸洗作业结束后,及时清洗作业区域和设备,确保无残留酸洗溶液。

五、质量控制1. 酸洗作业前,应根据具体要求制定酸洗方案,包括酸洗剂的种类、浓度、温度和酸洗时间等。

2. 酸洗后的材料应进行目视检查,确保表面清洁、光滑,无明显的氧化物、锈蚀物和其他杂质。

酸洗磷化作业指导书

酸洗磷化作业指导书

一.酸洗工序:使用二合一酸洗液原液或者加水不超过25%,清洗时

间以除净油污为止,不是以除净锈为准,轻锈一般为3-5分钟,重锈时间稍微长一点,油脂的时间更长,操作工应经常上下吊动筐子,使工件的每个地方与药液充分接触并起反应,这样才能清洗干净。

要求:工件表面有金属光泽,无油花。

二.水洗工序:采用两步水洗,目的是为了保护磷化液。

如果将酸洗

液带入磷化液中,磷化液将会停止反应。

并且水池的水应该经常更换,以测试PH值为准,当PH值小于5时,就应该立即更换水。

三.磷化工序:此工序一般需要10分钟左右,操作工应经常上下吊动

筐子,使工件的每个地方与药液充分接触,在摆放晾干工件时,如果发现有磷化不到位的地方,应采用抹布蘸磷化液擦拭一遍,保证其磷化效果,这个步骤十分重要,必须引起高度重视。

四.干燥工序:工件捞出后,平铺开,不得有工件积压等现象,然后

用抹布擦拭干净或者用风扇吹干,工件表面不得有水流痕迹,若发现有磷化不好的地方,用抹布蘸磷化液擦拭。

五.喷涂时,若发现工件中的某些角落存有渣滓,必须用砂布打磨出

金属光泽方能喷涂。

若工件表面有浮锈,也必须用砂布打磨然后喷涂。

六.擦干后的工件,必须马上喷涂,春秋时间不得超过24小时,夏冬

不得超过12小时,否则必须重新磷化。

编制审核批准。

钢管的酸洗除锈-磷化处理作业指导书

本工艺适用于¢60以下钢管的盐酸除锈-磷化处理。

2、工艺准备

2.1装备、器具

盐酸槽(玻璃钢被履) 6500×750×650

中和、清水槽 6500×750×650各一个

磷化槽(不锈钢 6500×750×650

热水槽 2400×1钢被履)

盐酸(HCI) 9-15% 添加剂 0.5%

其余:水 常温

2.2.2中和槽

碳酸钠(Na2CO3) 5-8% PH=8-12

其余:水 常温

2.2.3磷化液

磷酸(H3PO4) 8% 氧化锌(Zn2O) 3.5%

亚硝酸钠(NaHNO3) 0.15%

其余:水 常温

PH=2.7 总酸度:76点 游离酸度:8点

说明/注意事项:

1、1-3.6盐酸除锈-磷化处理工序外协完成

2、严格遵守安全操作规程。

3.3清水洗

在清水槽中上下摆洗2-3min,吊出,滴尽残液。

3.4磷化

在磷化液中浸泡10-15min,吊出工件,静空10min,使工件进一步磷化。

3.5热水洗

使工件在热水中上下摆洗5次,约2-3min,吊出,空出残液。

3.6干燥

让工件自然干燥。

4.0钢管灌漆

钢管内壁彻底清洁,然后将钢管约30°斜摆在工装铁架上,钢管底部摆放一条槽钢回收油漆,一边转动钢管,一边往钢管内部灌漆,直至钢管内壁充分涂上油漆,自然干燥。

3.工艺过程

工件→盐酸槽→中和槽→清水槽→磷化槽→热水槽→干燥

3.1酸洗除锈

根据工件锈蚀和氧化的程序,以及酸液的腐蚀能力,浸泡10-40分钟,中途吊起上下摆动2-3次,每次上下4-6次,加速除锈,以去净锈和氧化皮。注意以锈除尽为止,防止过腐蚀。吊出工件,滴尽残液。

酸洗作业指导书

酸洗作业指导书一、任务概述酸洗作业是一种常见的表面处理工艺,用于去除金属表面的氧化物、锈蚀、油污等杂质,以提高金属材料的表面质量和性能。

本指导书旨在提供酸洗作业的详细步骤和注意事项,以确保作业安全、高效和质量。

二、作业准备1. 确定酸洗作业区域,并设置警示标志,确保作业人员的安全。

2. 准备酸洗槽和相应的酸洗液,根据金属材料的种类和表面情况选择合适的酸洗液。

3. 检查酸洗设备和工具的完好性,确保其正常工作。

4. 穿戴个人防护装备,包括防护眼镜、耳塞、防护手套、防护服等。

三、作业步骤1. 将待酸洗的金属材料放入酸洗槽中,确保材料完全浸泡在酸洗液中。

2. 根据酸洗液的浓度和温度要求,调整酸洗设备的参数,如酸液浓度、温度、搅拌速度等。

3. 启动酸洗设备,开始酸洗过程。

根据金属材料的种类和表面情况,设定合适的酸洗时间,一般在10-30分钟之间。

4. 在酸洗过程中,定期检查酸洗液的浓度和温度,如有需要,及时调整。

5. 酸洗结束后,关闭酸洗设备,并将金属材料从酸洗槽中取出,放置在清水中进行冲洗,以去除残留的酸洗液。

6. 冲洗完毕后,将金属材料晾干或使用干燥设备进行干燥。

7. 检查酸洗后的金属材料表面,确保无残留的氧化物、锈蚀、油污等杂质。

四、注意事项1. 在酸洗作业过程中,严禁接触酸洗液和酸洗设备的裸露皮肤,以免发生化学灼伤。

2. 酸洗作业应在通风良好的环境下进行,以避免酸洗液的蒸气对人体造成伤害。

3. 严格按照酸洗液的使用说明和安全操作规程进行作业,避免酸洗液的误用和泄漏。

4. 酸洗槽和酸洗设备应经常清洗和维护,以保持其良好的工作状态。

5. 作业结束后,及时清理作业区域,排放废液和废气应符合环保要求。

五、紧急处理措施1. 若发生酸洗液溅入眼睛或皮肤上,应立即用大量清水冲洗,并及时就医。

2. 若酸洗液误吸或误食,应立即漱口,并立即就医。

3. 在酸洗作业过程中,如发生泄漏或溢出,应立即采取相应的应急处理措施,如用碱性物质中和酸液、用吸附材料吸收泄漏物等。

酸洗作业指导书

酸洗作业指导书引言概述:酸洗是一种常用的表面处理方法,用于去除金属表面的氧化物、锈蚀物、油脂和其他杂质,以提高金属表面的质量和性能。

本文将详细介绍酸洗作业的步骤和注意事项,以确保操作的准确性和安全性。

一、准备工作1.1 清洁工作区域:确保酸洗作业区域干净整洁,没有杂物和污垢,以防止杂质污染酸洗液。

1.2 检查设备和工具:确保酸洗槽、酸洗喷枪、酸洗液和其他必要工具设备的完好无损,并进行必要的维护。

1.3 穿戴个人防护装备:酸洗作业需要穿戴化学防护服、手套、护目镜和防护面罩等个人防护装备,以保护工作人员的安全。

二、酸洗液配制2.1 选择适当的酸洗液:根据金属材料的种类和表面污染程度,选择合适的酸洗液。

常用的酸洗液包括盐酸、硫酸和磷酸等。

2.2 酸洗液浓度控制:根据酸洗液的配方和要求,准确控制酸洗液的浓度,以确保酸洗效果的稳定性和一致性。

2.3 酸洗液温度控制:根据金属材料的要求,控制酸洗液的温度,一般在40-60摄氏度之间,以提高酸洗效果和操作的安全性。

三、酸洗作业步骤3.1 表面清洁:在酸洗之前,首先使用溶剂或碱性清洗剂对金属表面进行清洁,以去除油脂和其他杂质,以提高酸洗效果。

3.2 酸洗液浸泡:将金属材料浸泡在酸洗液中,根据材料的要求和酸洗液的配方,控制浸泡时间,一般在几分钟到几小时之间。

3.3 冲洗和中和处理:酸洗后,将金属材料从酸洗液中取出,用清水进行冲洗,以去除酸洗液的残留物。

然后,使用碱性溶液进行中和处理,以中和酸洗液的酸性,以防止对环境和设备的腐蚀。

四、安全注意事项4.1 酸洗作业区域通风:确保酸洗作业区域有良好的通风设施,以排除酸洗液产生的有害气体,保护工作人员的健康。

4.2 酸洗液的安全使用和储存:酸洗液具有腐蚀性,必须按照安全操作规程使用和储存,避免与皮肤和眼睛接触,防止酸洗液泄漏。

4.3 废液处理:酸洗液和中和液都属于有害废液,必须按照相关法规进行处理,以防止对环境造成污染。

五、质量控制和记录5.1 酸洗效果检查:酸洗后,对金属材料的表面进行检查,确保酸洗效果符合要求,如有问题,及时调整酸洗液的配方和操作参数。

磷化作业指导书

磷化作业指导书引言概述:磷化作业指导书是用于指导磷化工作的一份重要文件,旨在确保磷化作业的安全、高效进行。

本文将分为五个部份,分别介绍磷化作业的背景和意义、磷化作业前的准备工作、磷化作业的操作步骤、磷化作业中的注意事项以及磷化作业后的处理方法。

一、磷化作业的背景和意义:1.1 磷化作业的定义和作用:磷化是一种表面处理技术,通过在金属表面形成一层磷化膜,提高金属的耐蚀性和耐磨性。

1.2 磷化作业的应用领域:磷化广泛应用于汽车、航空航天、机械创造等领域,用于改善金属表面性能。

1.3 磷化作业的重要性:磷化作业能够有效延长金属制品的使用寿命,提高产品质量和降低生产成本。

二、磷化作业前的准备工作:2.1 设备和材料准备:准备好磷化槽、磷化液、清洗剂、防护设备等所需设备和材料。

2.2 工作环境准备:确保磷化作业场所通风良好,并配备必要的安全设施,如防护眼镜、手套等。

2.3 操作人员培训:对从事磷化作业的人员进行必要的培训,包括磷化作业的操作流程、安全注意事项等。

三、磷化作业的操作步骤:3.1 清洗工件:将待磷化的金属工件进行清洗,去除表面的油污和杂质。

3.2 磷化液配制:按照磷化工艺要求,将磷化液配制好,确保液体浓度和温度的准确控制。

3.3 磷化处理:将清洗后的工件浸入磷化槽中,控制磷化时间和温度,使其表面形成均匀的磷化膜。

四、磷化作业中的注意事项:4.1 安全防护措施:操作人员应佩戴防护眼镜、手套等防护设备,避免磷化液溅入眼睛或者皮肤。

4.2 操作规范:按照磷化作业指导书的要求进行操作,不得随意更改操作步骤和工艺参数。

4.3 废液处理:磷化作业产生的废液应按照环保要求进行处理,不得随意排放或者倾倒。

五、磷化作业后的处理方法:5.1 清洗工件:磷化后的工件应进行清洗,去除表面的磷化液残留物。

5.2 检验工件:对磷化后的工件进行质量检验,确保磷化效果符合要求。

5.3 安全存储:将磷化后的工件进行安全存储,避免受到外界环境的污染或者损坏。

酸洗作业指导书

酸洗作业指导书一、引言酸洗是一种常见的表面处理工艺,用于去除金属表面的氧化物、锈蚀物和其他污染物。

本作业指导书旨在提供详细的酸洗作业步骤和注意事项,以确保操作人员的安全和作业质量。

二、作业准备1. 确保操作人员已经接受相关的安全培训,并具备相关的操作经验。

2. 确定酸洗作业所需的材料和设备,如酸洗槽、酸洗液、清洗剂、防护手套、护目镜等。

3. 检查酸洗设备和工具的状态,确保其正常运行和完好无损。

4. 确定作业区域,确保通风良好,并设置警示标识。

三、作业步骤1. 穿戴个人防护装备,包括防护手套、护目镜、防护服等。

2. 准备酸洗液,按照指定的比例将酸洗液与水混合,注意不要倒入水中。

3. 将待处理的金属工件放入酸洗槽中,确保工件完全浸没在酸洗液中。

4. 根据酸洗液的浓度和工件的材质确定酸洗时间,一般情况下,酸洗时间为5-30分钟。

5. 在酸洗过程中,定期检查酸洗液的温度和浓度,确保其处于指定的范围内。

6. 酸洗结束后,将工件从酸洗槽中取出,并用清洗剂彻底清洗工件表面,以去除残留的酸洗液。

7. 将清洗后的工件放置在通风良好的区域,待其完全干燥。

8. 检查酸洗后的工件表面,确保其符合要求的清洁度和光洁度。

四、安全注意事项1. 酸洗液具有腐蚀性,请避免直接接触皮肤和眼睛,如果不慎接触到酸洗液,请立即用大量清水冲洗,并寻求医疗救助。

2. 在酸洗作业过程中,应保持通风良好,避免酸洗液的蒸气吸入呼吸道。

3. 在操作酸洗设备时,应注意操作规程,避免发生意外事故。

4. 在酸洗作业区域设置警示标识,以提醒他人注意安全。

五、作业质量控制1. 根据作业要求,对酸洗后的工件进行检查,确保其表面清洁度和光洁度符合要求。

2. 如果发现酸洗不彻底或工件表面存在缺陷,应及时采取补救措施,如重新酸洗、修复等。

六、作业记录1. 在酸洗作业过程中,应及时记录酸洗液的浓度、温度和酸洗时间等关键参数。

2. 记录酸洗后的工件表面质量,包括清洁度、光洁度等指标。

酸洗作业指导书

酸洗作业指导书一、引言酸洗是一种常用的表面处理方法,用于去除金属表面的氧化物、锈蚀、油污等杂质,以提高金属表面的光洁度和附着力。

本作业指导书旨在提供酸洗作业的详细步骤和注意事项,确保操作过程的安全性和效果。

二、作业准备1. 确保操作区域通风良好,并配备酸洗设备和相关工具。

2. 酸洗液的配制:按照所需比例将酸洗液与水混合,注意先加入水后再加入酸洗液,避免剧烈反应。

3. 穿戴个人防护装备:包括防护眼镜、防护手套、防护服等,以防止酸洗液对人体的伤害。

三、作业步骤1. 准备工件:将待酸洗的工件清洗干净,去除表面的油污和杂质。

2. 浸泡:将工件完全浸入酸洗液中,确保工件表面完全接触到酸洗液。

3. 酸洗时间:根据工件材质和表面情况,确定酸洗时间。

一般情况下,酸洗时间不宜过长,以免造成过度腐蚀。

4. 搅拌:定期搅拌酸洗液,以保持液体的均匀性和活性。

搅拌可以使用机械搅拌器或手动搅拌。

5. 清洗:将酸洗后的工件取出,用清水彻底冲洗,以去除残留的酸洗液。

6. 中和处理:使用碱性溶液对酸洗液进行中和处理,以中和酸洗液的酸性,避免对环境造成污染。

7. 干燥:将酸洗后的工件晾干或使用烘干设备进行干燥,以防止水分残留引起新的腐蚀。

四、注意事项1. 安全操作:酸洗液具有腐蚀性,操作人员必须佩戴个人防护装备,并注意操作过程中的安全。

2. 通风环境:酸洗作业必须在通风良好的环境下进行,以避免酸洗液的蒸气对人体造成伤害。

3. 酸洗液配制:严格按照所需比例配制酸洗液,避免过量使用酸洗液或水,以免引起剧烈反应。

4. 酸洗时间控制:根据工件材质和表面情况,合理控制酸洗时间,避免过度腐蚀造成损坏。

5. 清洗彻底:酸洗后必须彻底清洗工件,以去除残留的酸洗液,避免对后续工艺的影响。

6. 中和处理:酸洗液中和处理必须在专用设备或指定区域进行,避免对环境造成污染。

7. 废液处理:酸洗液和中和液属于有害废液,必须按照相关法规进行正确处理,防止对环境造成污染。

酸洗作业指导书

酸洗作业指导书一、引言酸洗是一种常用的金属表面处理方法,旨在去除金属表面的氧化层、锈蚀、油污等杂质,以提高金属表面的光洁度和粗糙度,为后续的涂装、电镀等工艺提供良好的基础。

本作业指导书旨在提供酸洗作业的详细步骤和注意事项,以确保作业的安全性和有效性。

二、作业前准备1. 确定作业区域:酸洗作业应在专门的酸洗区域进行,确保作业区域通风良好,并配备足够的酸洗槽和处理设备。

2. 准备酸洗液:根据所需处理金属材料的种类和要求,选择合适的酸洗液配方,并按照配方准确配置。

3. 穿戴个人防护装备:进行酸洗作业前,必须穿戴防酸防腐蚀的工作服、手套、面具、护目镜等个人防护装备,确保人身安全。

三、酸洗作业步骤1. 清洗金属表面:使用清洗剂或溶剂清洗金属表面,去除表面的油污和杂质,确保酸洗液能够充分接触到金属表面。

2. 酸洗液浸泡:将清洗后的金属材料放入酸洗槽中,确保完全浸泡在酸洗液中,根据所需处理的金属材料和要求,设置合适的酸洗时间。

3. 搅拌酸洗液:在酸洗过程中,定期搅拌酸洗液,以保持酸洗液的均匀性和活性。

4. 酸洗液冲洗:酸洗结束后,将金属材料从酸洗槽中取出,用清水彻底冲洗,去除残留的酸洗液。

5. 中和处理:使用中和剂对废酸进行中和处理,确保废酸的安全处理和环境保护。

6. 清洗设备和工具:酸洗作业结束后,清洗酸洗槽、搅拌器等设备和工具,确保设备和工具的清洁和正常使用。

四、注意事项1. 安全防护:进行酸洗作业时,必须严格遵守安全操作规程,穿戴个人防护装备,确保人身安全。

2. 酸洗液配置:酸洗液的配方必须准确,按照规定的比例和方法配置,避免使用过量或不足的酸洗液。

3. 酸洗液浓度监测:定期监测酸洗液的浓度,确保酸洗液的活性和效果。

4. 酸洗时间控制:根据所需处理的金属材料和要求,严格控制酸洗时间,避免过长或过短的酸洗时间对金属材料造成损害。

5. 废酸处理:废酸必须进行中和处理,并按照相关法规进行安全处理,避免对环境造成污染。

金属酸洗磷化作业指导书

金属酸洗磷化作业指导书一、工艺流程:脱脂槽—水洗—硫酸酸洗—水洗—中和—水洗—金属表面调整—磷化—水洗—烫干—涂装二、各工艺段配制的槽液要求:1.脱脂槽液的配制(按1m3计算)配槽时加固体脱脂剂25—28公斤(边加边搅)、液体脱脂剂55—75公斤,搅拌溶解即可。

工艺条件:游离碱点:10—15点温度:25—45℃时间:15—20分钟。

注:不同工件表面油污差别较大,油污较重的,可适当提高脱脂液的浓度、温度及脱脂时间。

2.硫酸酸洗槽配制(按1m3计算)在槽中先加0.6-0.7m3水,然后缓慢、仔细加浓硫酸(按20-25%),最后加水至1m33.表面调整液的配制(按1m3计算):表面调整液是在水中加固体表面调整剂,然后搅拌溶解即可。

按表调剂:水=1:300(质量比)进行配制(即在1m3水中加3.5公斤表调剂)。

此时溶液PH值约为8—9。

使用条件:常温下工件浸渍2—3分钟。

4.磷化槽液的配制(按1m3计算):磷化槽内的处理液由浓磷化液、中和剂和促进剂配制而成。

⑴磷化液的稀释:在1m3水中加磷化液60—70公斤,然后搅匀。

⑵中和剂:中和剂的作用是降低游离酸度。

在槽中加入磷化液后游离酸度较高,因此要向槽中加入中和剂(加前进行稀释)且边加边搅,使白色沉淀溶解,通过加入中和剂使槽液的游离酸度(FA)处于工艺范围。

游离酸度高,成膜慢,甚至不能成膜。

⑶促进剂:促进剂是实现低温磷化不可缺少的条件。

促进剂浓度低,磷化速度慢,太低则不能成膜;浓度高,磷化速度快,但过高,使渣量增大,因此应控制在适宜范围。

最初配槽时在1m3水中加2.0公斤促进剂,然后搅匀。

三.工艺性能指标:磷化温度(℃)常温35—45 游离酸度(FA) 1.2—1.8点处理时间(分)25—30 促进剂点数1—3点总酸度(TA)30—35点磷化膜外观浅灰色均匀完整膜四、检测分析:1.游离碱度(以点表示):移取10毫升槽液于锥形瓶中,加2-3滴酚酞,用0.10mol/L盐酸或硫酸滴至淡红色,所消耗盐酸或硫酸毫升数即为游离碱点2.总酸度(以点表示):移取10毫升槽液于锥形瓶中,加2—3滴酚酞,用0.10mol/L氢氧化钠标准液滴至粉红色,所消耗氢氧化钠毫升数即为总酸度。

酸洗作业指导书

酸洗作业指导书一、引言酸洗是一种常用的表面处理工艺,用于去除金属表面的氧化层、锈蚀、油脂等污染物,以提高金属材料的表面质量。

本作业指导书旨在提供详细的酸洗作业流程和操作要点,以确保酸洗作业的安全性和有效性。

二、作业准备1. 检查酸洗设备和工具的完好性,确保无任何漏洞或者损坏。

2. 准备所需的酸洗溶液,根据不同金属材料的要求进行配比。

3. 确保酸洗作业区域通风良好,以防止酸蒸气对人体健康的危害。

三、作业流程1. 确定酸洗作业对象,并进行表面清洁。

使用适当的清洗剂和工具,将金属材料表面的油脂、尘埃等污染物彻底清除。

2. 将准备好的酸洗溶液倒入酸洗槽中,并调整酸洗液的浓度和温度,以满足工艺要求。

3. 将待处理的金属材料浸入酸洗槽中,确保彻底浸没,并保持一定的浸泡时间。

根据不同材料和要求,浸泡时间可在5-30分钟之间。

4. 在酸洗过程中,定期检查酸洗槽的酸洗液浓度和温度,及时调整和补充。

5. 酸洗完成后,将金属材料从酸洗槽中取出,并进行充分的清洗,以去除残留的酸洗液。

6. 对酸洗后的金属材料进行表面处理,如中和处理、除锈、防锈等,以保护金属表面再也不受到氧化和腐蚀的影响。

四、注意事项1. 在酸洗作业过程中,必须严格遵守相关的安全操作规程,佩戴防护手套、护目镜等个人防护装备。

2. 酸洗槽中的酸洗液具有腐蚀性,操作人员应避免直接接触,如不慎接触,应即将用大量清水冲洗,并及时就医。

3. 酸洗作业区域应保持通风良好,以防止酸蒸气对人体健康的危害。

如有必要,可配备酸雾吸收装置。

4. 酸洗槽的维护保养工作应定期进行,包括清洗、更换酸洗液等,以保证酸洗作业的稳定性和效果。

5. 酸洗作业结束后,应及时清理作业区域,将废酸洗液和废弃物妥善处理,以确保环境卫生和安全。

五、作业记录1. 每次酸洗作业前,应编制作业记录,包括酸洗设备和工具的检查情况、酸洗溶液的配比和调整情况、金属材料的处理情况等。

2. 酸洗作业过程中,应及时记录酸洗液的浓度、温度等参数,以及金属材料的浸泡时间等关键数据。

酸洗作业指导书

酸洗作业指导书一、任务概述酸洗作业是一种常见的金属表面处理方法,通过使用酸性溶液来去除金属表面的氧化物、锈蚀物和其他污染物,以提高金属表面的质量和耐蚀性。

本指导书旨在提供详细的酸洗作业步骤和注意事项,确保作业人员能够安全、高效地进行酸洗作业。

二、作业准备1. 材料准备:准备酸洗所需的酸性溶液、清洁剂、防腐剂等。

2. 设备准备:确保酸洗槽、喷淋设备、排风系统等设备正常运行。

3. 个人防护:作业人员必须佩戴防护眼镜、防酸手套、防酸服等个人防护装备。

三、作业步骤1. 检查工件:检查待酸洗的工件表面是否有油污、氧化物等污染物。

如有需要,先进行清洗处理。

2. 酸洗槽准备:将酸洗槽中的酸性溶液调配至适当浓度,并确保槽内温度和浓度的稳定性。

3. 工件装夹:将待酸洗的工件装夹在酸洗篮或夹具中,确保其与酸液充分接触。

4. 酸洗作业:将装夹好的工件缓慢地放入酸洗槽中,确保工件完全浸没在酸液中。

根据工件的材质和要求,控制酸洗时间,一般为几分钟至几小时不等。

5. 喷淋冲洗:在酸洗完成后,将工件取出,进行喷淋冲洗,以去除残留的酸性溶液。

6. 中和处理:根据需要,使用中和剂对酸洗后的工件进行中和处理,以中和残留的酸性溶液。

7. 清洗处理:将中和后的工件进行清洗处理,以去除中和剂和其他污染物。

8. 防腐处理:根据需要,对清洗后的工件进行防腐处理,以提高其耐蚀性。

9. 检验与包装:对处理后的工件进行检验,确保其质量符合要求。

最后,根据需要进行包装。

四、注意事项1. 安全第一:作业人员必须严格遵守相关安全操作规程,佩戴个人防护装备,确保自身安全。

2. 酸洗槽维护:定期检查酸洗槽的温度、浓度和槽液的清洁度,及时更换和维护酸洗槽设备。

3. 废液处理:酸洗过程中产生的废液必须按照相关法规进行处理,避免对环境造成污染。

4. 控制参数:根据不同的工件和要求,合理控制酸洗时间、温度和浓度,以避免对工件造成不良影响。

5. 作业区域通风:确保作业区域有良好的通风系统,及时排除酸性气体和有害气体,保护作业人员的健康。

酸洗磷化作业指导书

酸洗磷化作业指导书1.0适用范围:适用于酸洗磷化作业过程.2.0材料准备2.1材料数量:棒材,20-30根/次;盘材,1吨/次。

2.2材料表面处理棒材:将材料表面的油污、污物擦拭干净备用;盘材:将材料表面的灰尘、污物吹净备用。

2.3材料的防护:化工材料:是否专人负责管理,管理措施是否落实到位,要防止丢失、损坏、污染、高温日晒、雨淋等。

金属材料:防止生锈,潮湿、磕碰、划伤等。

3.0设备及工装准备:3.1天车:检查天车运行是否平稳,可靠,开关是否灵敏,电机是否正常、钢丝绳油污缠绕机其他影响安全使用的隐患;3.2吊具及锁具:检查吊具索具是够牢固,有无裂纹、断裂、严重磨损、变形、紧固件松动等影响吊装安全的缺陷。

3.3电器及加热设备:空开、漏电保护器等电器件动作是否可靠、热电耦是否有效、精度是否合格、接地是否可靠、加热管的接线及工作是否可靠、三相电压及电流是否平衡。

加热过程中池区周围要设有明显的防触电警示标示。

3.4水泵:工作是否正常,压力和出水量是否符合使用要求。

防酸泵工作是否正常。

3.5水池:水池内的液面高度是否符合要求,是否有漏液现象,托料架是否有明显变形或开裂,是否有影响使用的其他缺陷。

3.6环境:工作时是否通风良好,人员防护器具是否有效,是否在就近有干净的水源供人员防护清洗用水,停工时的水、酸、电的防护措施是否有效。

以上工作确认无误后,方可进行生产。

4.0操作步骤4.1酸洗4.1.1配制酸洗液4.1.1.1酸洗液浓度要求一般为20﹪.4.1.1.2在夏季可在18﹪,如果挥发严重,可适当加入酸雾抑制剂,如果腐蚀速度过快,可适当加入缓释剂。

4.1.1.3方池酸洗液底部至液面的最终高度为1.65~1.7米;4.1.1.4长池酸洗液底部至液面的最终高度为0.45?0.5米;4.1.1.5分别根据盐酸进货时的浓度确定在方池和长池中浓酸和清水的比例,盐酸浓度的测定方法见本节4.1.2。

4.1.2 首次配制时:先将淸水注入酸洗池,达到需要的高度后,将浓盐酸注入酸洗池,达到最终的使用高度,搅拌均匀;4.1.3 日常配制时:根据池中酸洗液的浓度确定加入补加的浓盐酸的比例,注意要保证最终酸洗液面的高度符合要求,搅拌均匀;4.1.4 盐酸浓度的测定方法:先用波美比重计测童废液比重,再参照“盐酸浓度与比重关系对照表”对比找出废酸浓度;4.1.5 日常配制若需抽出部分稀盐酸时,可用耐酸泵将多余稀酸抽出,单独放入容器内保管,或将抽出的稀酸液泵入废酸池中,加入适量NAOH中和处理,达到PH值为7时,方可排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注意事项: 注意安全 ·

标准作业指导书

部门 使用设备

图片

生产制造 全自动清洗磷化干燥机

岗位

酸洗磷化线

人数

2人

操作名称 开机前检查设备 操作步骤 第二步

标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

岗位 操作名称

酸洗磷化线 开机前检查设备

图片

操作内容:

人数

2人

操作步骤 第一步

技术要求: 注意事项:

进入车间

? 1、进入车间必须穿戴好工作服、手套等劳保用品。 ? 2、检查劳动工具是否齐全完好,确保工具能满足生产需要。 ? 3、进入车间时注意观察有无异常情况,如异味、异响、漏液等。 ? 4、卫生接水车必须保证有半车清水,当发生危险液体溅落在身上时

机种 Model

正式开机

图片

标准作业指导书

工程 Engineering

站别

作业名称

Station Workmanship

文件编号 Documents No.

版本

工程编号

Version Engineering No.

作成日期 Date

FSXH-PE-WI-0

A0 第一步

操作内容: 设备检查无误后,可开机运行。 打开总电柜门:左手按住左侧门,右手捏住右侧门 的门把手下端向外用力拉出,然后逆时针旋转170° 左右,向外将门拉开。

操作内容:检查设备后部

使用工具:

手电

操作方法:·

1.开门:大拇指按住门锁下部,门锁自动弹出打开, 一只手握紧合页门的把手轻轻将门拉开。

2.检查所有阀门是否在正确的位置。

3.检查设备内电线、气线等有无松动掉落等异常。 4.观察槽体、管道有无漏液现象。 技术要求:

注意事项:

标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

技术要求: 1.开门力度要适中,不可野蛮用力

注意事项:

机种 Model

正式开机

图片

标准作业指导书

工程 Engineering

站别

作业名称

Station Workmanship

文件编号 Documents No.

版本

工程编号

Version Engineering No.

作成日期 Date

FSXH-PE-WI-0

机种 Model

正式开机

图片

标准作业指导书

工程 Engineering

站别

作业名称

Station Workmanship

文件编号 Documents No.

版本

工程编号

Version Engineering No.

作成日期 Date

FSXH-PE-WI-0

A0 第三部

操作内容:

1.接着走到电柜控制屏幕前方,依次打开屏幕下方的 “电源开关”旋钮、“照明开关”旋钮,此时温控显 示器

岗位 操作名称

酸洗磷化线 开机前检查设备

人数

2人

操作步骤 第一步

图片

操作内容: 2.检查所有阀门是否在正确的位置。

技术要求:注意事项: Nhomakorabea标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

岗位 操作名称

酸洗磷化线 开机前检查设备

人数

2人

操作步骤 第一步

图片

操作内容: 2.检查所有阀门是否在正确的位置。

及时用清水冲洗干净。 ? 5、开窗通风,保持工作现场空气流通顺畅。 ? 6、与动力中心人员落实蒸汽等情况。

标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

岗位 操作名称

酸洗磷化线 开机前检查设备

人数

2人

操作步骤 第一步

图片

操作内容:

首先对设备的整体外观进行目视检查,或使用简单 的工具辅助检查,检查设备各元器件、机构有无异 常状况。

标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

岗位 操作名称

酸洗磷化线 开机前检查设备

人数

2人

操作步骤 第二步

图片

操作内容:检查设备前部 使用工具:手电,内六角 操作方法:

1.各个主槽的汽缸盖是否关闭好,槽盖上不可有物品。

2.观察旋转电机有无异常,如螺栓有无松动等。

3.观察槽体、管道有无漏液现象。

打开,屏幕打开,设备照明灯亮,“运转准备”按 钮闪 亮(按一下“运转准备”按钮,按钮亮,停止闪烁)

2.屏幕打开时首先出现“ ”字样接着出现图标,过1 分 钟后屏幕完全打开进入菜单页面(进入菜单页面时 有时会出现(),按下“确定”按钮正常使用)

技术要求:

注意事项:

标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

岗位 操作名称

酸洗磷化线 开机前检查设备

人数

2人

操作步骤 第一步

图片

操作内容:检查机械臂 使用工具: 手电、扳手、螺丝刀、内六角 操作方法: 1.检查机械臂停靠的位置是否正确: 1#机械臂运行范围在“上料台~4#漂洗槽”; 2#机械臂运行范围在“4#漂洗槽~8#漂洗槽”; 3#机械臂运行范围在“8#漂洗槽~13#漂洗槽”; 4机械臂的运行范围在“13#漂洗槽~下料台” 2.检查机械臂螺栓有无松动掉落,结构有无异常,有 无异常挂件等杂物 3.检查机械臂上的各感应器、电线、气线有无松动掉落 技术要求:· 1.穿戴好防护用品。 2.检查项目要仔细认真,不可有遗漏。 3.发现异常情况不可开机,冷静处理,不可盲目维修, 及时通知相关维修人员处理维修。

技术要求:

注意事项:

标准作业指导书

部门

生产制造

使用设备 全自动清洗磷化干燥机

岗位 操作名称

酸洗磷化线 开机前检查设备

人数

2人

操作步骤 第三步

图片

操作内容: 使用工具: 操作内容: 8.打开每个储液槽盖,观察槽液深度是否满足设备运 行要求。若达不到开机用电磁阀加水,主槽手动。 (见加水) 技术要求: 注意事项:设备在运行不可盲目打开储液槽盖,避 免水泵在工作时有危害的液体飞溅到身上、设备元 器件上,时刻注意安全。特别是酸槽、磷化槽。

A0 第二步

操作内容: 1.打开电柜门后,观察电柜内部电源有无异常。如开 关位置是否正确,接线有无松动掉落等异常情况。 2.确认一切正常后,依次打开电源总开关→(QF5) 16#烘干槽电加热开关→(QF6、QF7)机械臂开关→ (QF8)控制电源开关→ (QF9)阀控电源开关→ (QF10)照明电源开关。 技术要求: 1.检查电源认真仔细,不可马虎大意,时刻注意安全。 2.用手接触电源开关时观察开关是否连接牢固可靠。 注意事项: 1.QF1~QF4为1#槽、2#槽、3#槽、4#槽、11#槽、 12#槽、13#槽、14#槽加热槽的电加热开关,无蒸汽 或特殊要求时才可使用。