OPC数据采集系统的设计与实现

基于内存数据库的OPC监测系统的设计与实现

s y s t e m f o r ea r l — t i me , s abi t l i t y, t O me e t OP C r e l -t a i me mo n i or t in g s y s t e m d e ma n d, wi m b e t t e r ea r l -t i me mo n i t o i r n g o f he t e f f ct e , C n a b e us e d f o r i n d u s t r i l a OPC ea r l —t i me mo n i t o r i n g s y s t e m.

第2 3卷 第 7期 2 0 1 3年 7月

计 算 机 技 术 与 发 展

COMP UT ER T ECHNOLOGY AND DEVEL OP M7

J u l y 2 0 1 3

基 于 内存 数 据 库 的 OP C 监 测 系 统 的 设 计 与 实 现

o n Ma i n Me mo r y Da t a ba s e

WA NG Ho n g - w e i , F A N G Qu n , C HE N We i

( C o l l e g e o f Ma t h e ma t i c&C o mp u t e r S c i e n c e , A n h u i N o r ma l U n i v e r s i t y , Wu h u 2 4 3 0 0 1 , C h i n a )

王宏伟 , 方 群, 陈 伟

( 安 徽 师范 大学 数 学计 算机科 学学 院 , 安 徽 芜湖 2 4 3 0 0 1 )

摘 要: 工业 O P C实时 监测 系统要 求系统 能够 快速 响应并 及时处 理大 批量实 时数 据 , 传统 关系 型数据 库较难 满 足 , 内存数

基于WinCE的OPC数据采集系统设计与实现

CN4321258/TP ISSN10072130X 计算机工程与科学COMPU TER EN GIN EERIN G&SCIENCE2007年第29卷第6期 Vol129,No16,2007 文章编号:10072130X(2007)0620124204基于WinCE的O PC数据采集系统设计与实现3 Design and Implementatio n of aWinCE2Based O PC Data Collecting System尤 枫,邵俊军,赵恒永YOU Feng,SHAO Jun2jun,ZHAO H eng2yong(北京化工大学信息科学与技术学院,北京100029)(School of Inform ation Science and T echnology,B eijing U niversity of Chemical T echnology,B eijing100029,China)摘 要:本文分析了现阶段OPC数据采集方法在工业控制中存在的问题,并根据WinCE系统和OPC技术的特点提出并实现了基于WinCE的嵌入式OPC数据采集方案。

该方案是工业数据采集的一种新的实现方法,具有很好的应用前景。

Abstract:According to the characteristics of WinCE and OPC,a WinCE2based OPC data collection method is proposed after analyzing the problems existing in the current industrial control.It is a new way of data collection,and has a great ap2 plication prospect.关键词:OPC;WinCE;数据采集;嵌入式系统K ey w ords:OPC;WinCE;data collecting;embedded system中图分类号:TP311文献标识码:A1 引言OPC(OL E for Process Control,简称OPC)是OPC基金会制定的一套过程控制软件的互操作性规范,它的出现极大地提高了工业现场过程控制系统和企业上层应用系统之间的互操作性,使工业控制朝着标准化、统一化的方向发展。

基于opc技术的虚拟仿真实验系统的设计与实现

• 110•利用O P C 通讯技术,将P L C 、WINCC 、MATLAB 三者通过固定协议建立通讯,建立电机控制虚拟仿真实验系统,搭建运动控制系统虚实结合的虚拟仿真实验环境。

论文从虚拟实验室建设的实际需求出发,介绍了系统地整体架构,详细阐述了虚实结合的关键技术实现,并进行了仿真验证。

1 引言新一代信息技术的快速发展,促进了基于网络共享的虚拟现实技术的广泛应用,并在教育领域掀起热潮,为教育手段尤其是实验教学手段更新注入新的活力。

2013年,教育部启动国家级虚拟仿真实验教学中心建设,又于2017年决定未来4年认定1000项左右示范性虚拟仿真实验教学项目(李佐军,地方高校虚拟仿真实验教学中心的建设[J].教书育人(高教论坛),2017(4)),并已批准300个国家级虚拟仿真实验教学中心(逯明宇,王敏,“新一代虚拟现实+高等教育”生态圈的构建[J].高教发展与评估,2018,34(05):38-44+120-121)。

随着2018年新工科教学改革战略的提出,持续推进现代化信息技术与教育教学深度融合,建设虚拟仿真教学实验环境,开发丰富的虚拟仿真实验项目已经成为高校教育改革的热点。

目前各大高校在电气工程领域里,西安交通大学进行了网络化动态测试虚拟仪器实验室设计与开发(王娜,徐光华,侯成刚,网络化动态测试虚拟仪器实验室设计与开发[J].实验技术与管理,2004(05):47-51);湖南大学进行了矿业工程“一横一纵”虚拟仿真实验教学体系建设与实践探索(赵伏军,王海桥,叶洲元,矿业工程"一横一纵"虚拟仿真实验教学体系建设与实践探索[J].当代教育理论与实践,2017(5));哈尔滨工程大学进行了电力拖动控制系统课程教学改革与实践,其中理论教学采用了多媒体及仿真技术辅助教学,实验教学采用了虚拟仿真实验(张敬南,彭辉,电力拖动控制系统课程教学改革与实践[J].实验室研究与探索,2014,33(9):236-239)。

基于OPC技术的电能数据采集系统设计

( 青岛科技大学 a . 机 电工程学 院 ; b . 中德科技学院 。 山东 摘

青岛 2 6 6 0 6 1 )

要 :O P C技术 提供了工业 控制领域 的标准接 口, 实现 了 O P C服务器与客户端应用程 序之间的数据通讯 , 解决 了各种设 备驱动的兼

容 问题 。利用该技术开发的电能数据采集系统 , 硬件上采 用 R S一 4 8 5接 口进行连接 , 软件 上通过 O P C服务器 软件 , 实 现不 同

b .S i n o — G e r m a n T e c h n o l o g y C o l l e g e ,Q i n g d a o S h a n d o n g 2 6 6 0 6 1 , C h i n a )

Ab s t r a c t: T h e OP C t e c h n o l o g y p r o v i d e s a s t a n d a r d i n t e r f a c e i n t h e f i e l d o f i n d u s t r i a l c o n t r o l ,a c h i e v e s d a t a c o mmu n i c a t i o n b e t we e n OP C s e r v e r s

b a s e d o n t h i s t e c h n o l o g y a d o p t s RS - 4 8 5 t o r e a l i z e h a r d wa r e c o n n e c t i o n a n d u s e s OP C s e r v e r s o f t w a r e t o r e a l i z e c o mmu n i c a t i o n b e t w e e n

基于OPC的第三方设备数据采集系统的设计与实现

现 场 设 备 , 决 了 设 备 驱 动 程 序 与 D S 系统 必 须 一 一 对 应 的 问 题 。 解 C

关 键 词 :O C;C M ;通 信 协 议 ;数 据 采 集 P O

中 图分 类 号 :T 2 3 5 P 7 . 文 献 标 识 码 :A 文章 编 号 :0 5 — 9 8 2 1 ) 2 0 3 — 3 2 8 7 9 f0 0 l — 12 0

为 主 框 架 提 供 统 一 的 通 信 调 用 接 口 , 框 架 部 分 通 过 接 口 的 调 用 来 实 现 对 设 备 IO 的 统 一 管 理 、 ห้องสมุดไป่ตู้ 主 / 调

和 通 信 信 息 的 集 中监 视 , 提 供 通 用 O C S re 接 口 , 上 层 应 用 系统 通 过 O C Cin 并 P evr 使 P l t可 实 时 地 访 问 e

te c re p n ig te d vc r e ,wh n te DC y t m u g a e h e ie d v r mu t b p r d d a c r i gy t wi n v tby h o s o d n h e ie d v r i e h S s se p r d ,t e d vc r e s e u g a e c o dn l ,i i l i e i l l a

De i n a d i l me t t n o a a c l c in s se fo sg n mp e n a i f d t ol to y t m r m o e t e t id a t e i e a e n OPC h h r -p ry d v c s b s d o

H N Q n n,H o A ig Mi S IB

基于OPC的实时数据获取技术

基于OPC的实时数据获取技术1 引言组态软件通过I/O驱动程序从现场I/O设备获得实时数据,对数据进行必要的处理后,一方面以图形方式直观地显示在计算机屏幕上,另一方面按照组态要求和操作人员的指令将控制数据送给I/O设备,对执行机构实施控制或调整控制参数[1,2]。

目前,企业办公自动化已经基本普及,Windows操作平台以及微软的COM/DCOM/OLE 技术已成为应用软件之间通信的事实上的标准。

在生产控制领域,DCS、SCADA、PLC等技术已经成熟,各种现场总线标准正在迅速推广。

但是,管控一体化存在一个严重的制约因素,即现场设备与应用软件之间难以实现开放的、无缝隙的连接。

在生产现场,存在着大量控制器和现场数字设备,这些设备来自不同的制造商,遵从不同的通讯标准,只能组成各自的控制系统,与特定的应用软件通讯。

虽然某些网络之间可通过协议转换实现互联,但并不具有普遍性。

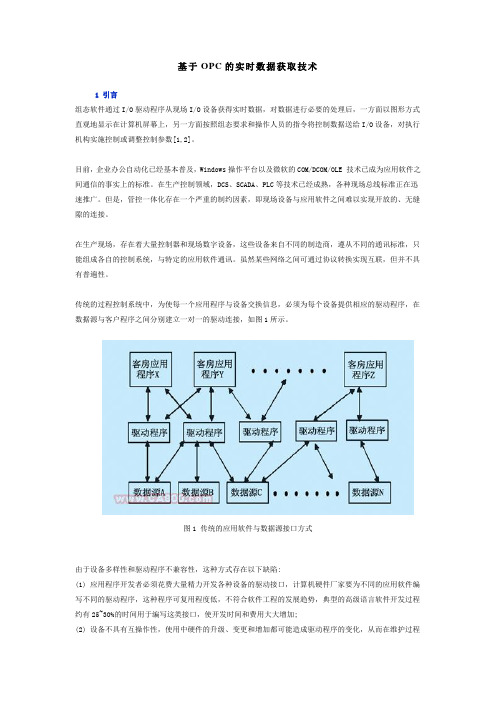

传统的过程控制系统中,为使每一个应用程序与设备交换信息,必须为每个设备提供相应的驱动程序,在数据源与客户程序之间分别建立一对一的驱动连接,如图1所示。

图1 传统的应用软件与数据源接口方式由于设备多样性和驱动程序不兼容性,这种方式存在以下缺陷:(1) 应用程序开发者必须花费大量精力开发各种设备的驱动接口,计算机硬件厂家要为不同的应用软件编写不同的驱动程序,这种程序可复用程度低,不符合软件工程的发展趋势,典型的高级语言软件开发过程约有25~30%的时间用于编写这类接口,使开发时间和费用大大增加;(2) 设备不具有互操作性,使用中硬件的升级、变更和增加都可能造成驱动程序的变化,从而在维护过程中引起二次投资;(3) 由于每一驱动软件有各自的驱动程序,当多个应用软件读取同一数据源时,经常生冲突;(4) 设备厂商虽然可能提供驱动程序,但与用户开发应用软件往往不一致,限制了用户对软件和设备的自由选择。

可见,在现场设备与应用软件之间提供标准的接口,实现开放的、无缝隙的连接,是顺利推进企业管控一体化的关键。

opc技术实现及应用

合肥工业大学硕士学位论文OPC技术实现及应用姓名:汪辉申请学位级别:硕士专业:控制理论与控制工程指导教师:陶维青2003.2.1旦旦竺丝查生些丝生旦I圣l3一I添加ATL支持选择“是(y)”按钮,关闭弹出的对话框,将在工程中加入ATL支持的相关代码,这些相关代码包括了COM库初始化的功能。

3.3.2创建COM服务器然后,在需要创建OPC服务器的地方加入如下代码:IOPCServer木PIOPCServer2NULL:HRESULThr=CoCreateInstance(CLSID—SIMATICOPCServer,NULL,CLSCX—LOCAL—SERVER,IIDIOPCServer,(void¥})&pIOPCServer):其中CLSID—SIMATICOPCServer是所要创建的OPC服务器的CLS【D号,可从OPC服务器供应商相关文献中查到。

CLSCX—LOCAL—SERVER表示创建本地进程外服务器。

IID-IOPCSeryer是IOPCServer接口的接口ID号PIOPCServer是OPCServer对象的IOPCServer接口指针。

同时在源文件得头部用“#Include”包括服务器输出的##.h文件和##i.h文件,其中##为服务器工程名。

#include”服务器路径\##.h’#inelude”服务器路径\##_i.C”3.3.3添加Group首先在服务器里使用OPCServer对象IOPCServer接口的AddGroup函数创建…个group,AddGroup函数返回OPCGoup对象的IOPCItemMgt接口,该接口提供了增加,删除和控制一个组内的Item的功能。

AddGrouP函数定义如下:HRESULTAddGrouP(n,string]LPCWSTRszName,n]BOOLbActive,n]DWORDdwRequestedUpdateRate,[in]OPCHANDLEhClientGroup,[unique,in]LONG*pTimeBias,22IOPCServer的RemoveGrouP函数删除Group,释放IOPCSeI-ver接口,关闭OPC服务器。

冗余OPC客户端的数据采集系统研究

文章 编 号 :1 7 - 9 X( 0 0 0 - 0 20 6 2 6 1 2 1 l 30 6 — 4

冗 余 OP C客 户 端 的数 据 采 集 系统 研 究

贺 伟

( 阿坝师范高等专科 学校 电子信息工程系 , 四川 郫县 6 14 ) 1 7 1

摘 要 : C全 称 是 O Efr rcs o t l它 的 出现 为 基 于 W id w OP L oes nr , oP C o n o s的应 用 程 序 和 现 场 过 程 控制 应 用 建 立 了桥梁. 目前 , 很 多数 据 集 成 系 统 中 , 采 用 OP 在 都 C技 术 来 做 为 数 据 集 成 的通 道 . 是 由 于 OP 但 C客 户 端 和 OP C 服 务 器 之 间 是 通 过 双 绞 线 来 连 接 的 , 免 会 出 现连 接 故 障 , 而 导 致 整 个 系 统 停 运 . 了 提 高 数 据 集 成 系统 的 难 从 为

IE E E可靠 性 协 会 对 冗 余 的定 义 是 “ 需 要 在 时运 行并完 成 指定功 能 的备 用措施 ” 这意 味着在 . 正 常 时 , 于冗余 状 态 的 子 系统 只 有一 个 是运 行 处 的. 同时 ,E E安全 系 统标 准 委员 会 将冗 余 系统 IE

定 义 为“ 某一 设 备或 系 统 与 另一设 备或 系统 的基 本 功 能完全 相 同 , 们 不 管其 中一个 是 运行 还 是 他 故 障 , 一个 都 可 以执 行要 求 的功 能 ” 冗 余 系 统 另 .

1 OP C技 术 概 述

O C是 基 于 Mirs f P coot公 司 的 D sr ue i i td tb itr t pi t n( NA)构 架 和 C mp n n neNe Ap l ai D c o o o et O jc d l( O betMo e C M)技术根 据 易 于扩展 性 而设

基于OPC技术糖厂数据采集系统的设计与实现

程 度 不 一 致 ,锅 炉 汽 机 、 电力和 压榨 车 间都 已经 使 用 了 DCS控 制 系 统 , 于 当今 普 遍 采 用 的较 先 进 的 属 自动 控 制 系 统 ;在 澄 清 、 蒸 发工 段 使 用 的主 要 是 单 个 的仪 表 分 散 监 控 , 而 在 煮糖 工 段 使用 的大 部 分还 是 指 针 仪 表 。这 种 自动 化 发 展程 度 极度 不 协 调 的现 状 在 我 国 的糖 厂 其 实 不 是特 例 , 而 是普 遍 存 在 的 , 它 是 在 特 定 的环 境 下 逐 渐 发 展形 成 的 , 与我 国整 个 糖 业 的 发 展 紧密 相 联 。

O 引言

面 对 日益 激 烈 的市 场 竞 争 ,企业 集 团化 是 一 种

下面 以 20 0 9年 南华 集 团 田东 一糖 厂 为例 分 析 , 表 1 该 厂 主要 车 间 ( 段 ) 自动 化 情 况 简 介 。 为 工

从 表 1可 以看 出 ,该 厂各 车 问 ( 段 ) 自动 化 工

源 ,进 而 为 糖 厂 生 产 集 约化 管 理 打 下 基 础 。 糖 厂 生 产 主 要 由锅 炉 、 电力 、压 榨 、澄 清 、蒸

发 、 煮糖 等 车 间 ( 工段 ) 组 成 ,它 们 相 互 联 系 ,是

甘 蔗糖 业

2 1 年 第 3期 ,2 1 年 6月 01 01

S g r a ea d Ca e u a , . , u . 0 u a c n n n s g r No 3 J n 2 1 1

基 于 O C技术糖 厂数据 采集 系统 的设 计 与实现 P

易豪武,叶权圣 ,秦会敏 ,秦健 南,黄 爽

关 键 词 :糖 厂 ;数据 采 集;OP C

基于OPC技术的控制系统组态--毕业设计

摘要OPC是微软OLE技术在工业控制领域建立的一套符合工业控制要求的通信接口规范。

基于OPC 规范,控制软件可以高效、稳定地对硬件设备进行数据存取操作,极大地提高了控制系统的互操作性和适应性。

OPC 将现场信号按照统一的标准与控制管理软件无缝连接,将硬件和应用软件有效地分离。

针对当前污水处理控制系统的规模不断扩大、监控设备日益复杂、性能日益提高的状况,传统的监控模式已经制约了污水处理控制系统的发展。

为此构建了一种于0PC技术和CAN现场总线技术的分布式污水处理控制系统体系结构。

实现现场设备和监控软件的无缝集成。

结合着活性污泥法污水处理工艺流程,说明了监控系统的硬件基本结构。

给出了采用VB6.0开发了0PC客户应用软件的标准0PC接口的程序。

在实际应用中该方法取得良好的效果。

关键词: OPC(OLE for Process Control);工业控制;通信接口ABSTRACTOPC is a set of communication interface norms which are established on the basis of Microsoft OLE technology in the industrial control field and which accord with the requirements of industrial control. According to the OPC norm , cont rol2software can efficiently and stably carry on a data access operation to the hard2 ware equipment and greatly improve the mutual operability and adaptability of the cont rol2system. The OPC technique connect s the spot signal to the cont rol2management software according to the uniform standards ,and also effectively separates the hardware from the internet application software. Aim at the condition that control scale is extending continuously,equipments become complicated and its function raise increasingly in the process of sewage disposed monitor system,traditionary monitor mode have restricted the development of sewage disposed monitor system.A distributed system structure of sewage disposed monitor system based on 0PC technology and CAN—Field Bus technology was constituted.Seamless integration between 10caIe equipment and monitor software was carried out.The hardware structure of the monitor system was introduced associated with the sewage disposed craft.The program developed by VB6.0 of the 0PC interface of 0PC client application software was provided.The experimental result shows satisfactory feasibility of the method.Keywords: OPC(OLE for Process Control); industrial control; communication interface目录前言第一章 OPC简介 (1)1. OPC摘要 (5)第二章使用visual basic开发OPC应用程序 (5)1 建立一个visual basic 工程 (9)2 建立一个OPC对象 (9)2.1 变量声明 (10)2.2 连接OPC服务器和建立OPC组 (11)2.3 添加OPC标签 (11)2.4 断开OPC服务器 (12)3 同步数据读写 (12)3.1 窗体设计 (12)3.2 命令按钮的事件处理 (12)3.3 同步数据读取 (13)3.4 同步数据写入 (13)3.5 运行结果 (14)第三章使用Visual Basic开发OPC ActiveX控件 (14)1 建立一个ActiveX控件 (15)1.1 添加控件的属性,方法和事件 (15)1.2 建立属性页 (18)1.3 调试ActiveX控件 (20)1.4 生成ActiveX控件 (24)第四章使用ActiveX控件的OPC应用程序 (24)1 使用EXCEL和VBA的OPC应用程序 (26)2使用VBA建立OPC服务器数据访问程序 (26)第五章 OPC技术在污水处理控制系统中应用 (30)1 控系统结构设计 (33)2 下面是对OPC接口开发程序的介绍。

OPC技术

什么是OPC技术OPC全称是OLE for Process Control,它的出现为基于Windows的应用程序和现场过程控制应用建立了桥梁。

在过去,为了存取现场设备的数据信息,每一个应用软件开发商都需要编写专用的接口函数。

由于现场设备的种类繁多,且产品的不断升级,往往给用户和软件开发商带来了巨大的工作负担。

通常这样也不能满足工作的实际需要,系统集成商和开发商急切需要一种具有高效性、可靠性、开放性、可互操作性的即插即用的设备驱动程序。

在这种情况下,OPC标准应运而生。

OPC标准以微软公司的OLE技术为基础,它的制定是通过提供一套标准的OLE/COM接口完成的,在OPC技术中使用的是OLE 2技术,OLE标准允许多台微机之间交换文档、图形等对象。

COM是Component Object Model的缩写,是所有OLE机制的基础。

COM是一种为了实现与编程语言无关的对象而制定的标准,该标准将Windows下的对象定义为独立单元,可不受程序限制地访问这些单元。

这种标准可以使两个应用程序通过对象化接口通讯,而不需要知道对方是如何创建的。

例如,用户可以使用C++语言创建一个Windows对象,它支持一个接口,通过该接口,用户可以访问该对象提供的各种功能,用户可以使用Visual Basic,C,Pascal,Smalltalk或其它语言编写对象访问程序。

在Windows NT4.0操作系统下,COM规范扩展到可访问本机以外的其它对象,一个应用程序所使用的对象可分布在网络上,COM 的这个扩展被称为DCOM(Distributed COM)。

通过DCOM技术和OPC标准,完全可以创建一个开放的、可互操作的控制系统软件。

OPC 采用客户/服务器模式,把开发访问接口的任务放在硬件生产厂家或第三方厂家,以OPC服务器的形式提供给用户,解决了软、硬件厂商的矛盾,完成了系统的集成,提高了系统的开放性和可互操作性。

OPC服务器通常支持两种类型的访问接口,它们分别为不同的编程语言环境提供访问机制。

基于OPCUA协议的设备数据采集系统开发

基于OPCUA协议的设备数据采集系统开发随着工业化的发展和智能化的需求增加,设备数据采集系统在工业领域中起到了至关重要的作用。

OPC UA(OLE for Process Control Unified Architecture)作为一种通信协议,已经成为工业自动化领域中最为广泛应用的协议之一、本篇文章将详细介绍基于OPC UA协议的设备数据采集系统开发。

设备数据采集系统是指通过对设备进行监控和采集,获取设备运行数据的一种系统。

它可以提供实时的设备状态信息、故障诊断和分析报告,帮助企业进行设备管理和运维决策。

在过去的几十年中,设备数据采集系统一般使用各种各样的通信协议和硬件设备来实现。

但是,由于不同设备之间通信协议不统一,导致了数据采集系统的建设和维护困难、成本高昂等问题。

而OPCUA作为一种开放、独立、面向服务的通信协议,已经成为工业自动化领域中最为广泛应用的协议之一、它能够在不同层次的网络之间传递数据,并提供了一种标准化的数据结构和接口。

基于OPCUA协议的设备数据采集系统具有以下几个优势:1.开放性:OPCUA协议是一个开放的标准,使得不同厂商的设备可以无缝地集成到同一个系统中。

这样一来,企业可以根据自身需要选择最适合的设备,而不用担心设备之间的兼容性问题。

2.安全性:OPCUA协议带有一套完整的安全机制,包括身份验证、加密和数据完整性检验等。

这些安全措施可以确保设备数据的安全性和可靠性,防止数据被非法篡改或窃取。

3.扩展性:OPCUA协议支持数据的分层存储和传输,可以轻松地扩展到大规模的设备网络中。

无论是局域网还是广域网,都可以实现设备数据的采集和监控。

1.设备建模:根据实际设备的属性和特性,使用OPCUA的建模工具对设备进行建模。

这包括设备的功能、状态、参数等信息。

建模完成后,生成相应的OPCUA服务器模型。

2.数据采集:通过OPCUA协议,与设备进行通信,采集设备的实时数据。

这些数据可以包括设备的温度、压力、运行状态等。

Modbus TCP的OPC服务器设计

Modbus TCP的OPC服务器设计Modbus TCP是一种用于工业自动化领域的通信协议,而OPC(OLE for Process Control,进程控制的OLE)是一种标准化的软件接口,用于实现设备和系统之间的数据通信。

在工业自动化系统中,Modbus TCP的OPC服务器扮演着重要的角色,实现设备间数据的交互和通信。

本文将着重讨论Modbus TCP的OPC服务器设计的相关内容。

一、Modbus TCP协议简介Modbus TCP是基于TCP/IP网络的Modbus协议,它定义了一种用于实现设备间通信的规范。

Modbus TCP通信分为主站和从站两个角色,主站负责发起通信请求,从站负责响应请求并提供相应的数据。

主站可以通过发送不同类型的请求,例如读取数据、写入数据或者执行功能码等,来与从站进行通信和交互。

二、OPC服务器的作用OPC服务器是工业自动化系统中的关键组件,它负责连接和管理不同类型的设备和系统,并提供一种标准的数据通信接口。

通过OPC服务器,不同设备之间可以实现数据的共享和交互,实现自动化控制和信息管理。

OPC服务器可以帮助提高系统的稳定性、可靠性和可扩展性,同时简化了系统的集成和维护。

三、Modbus TCP的OPC服务器设计要点1. 数据采集与通信在Modbus TCP的OPC服务器设计中,首要任务是实现数据的采集与通信。

通过与设备的通信,服务器可以获取从站设备的状态信息和实时数据。

为了确保通信的高效性和稳定性,可以采用多线程的方式进行数据采集,并设置适当的通信周期和超时机制。

2. 数据解析与处理服务器接收到从站设备的数据后,需要进行解析和处理,以便将数据转换为OPC服务器可读取和处理的格式。

这包括解析Modbus TCP 报文、提取数据字段、进行数据类型转换等操作。

同时,还需要进行数据质量的判断,以及错误处理和异常情况的容错机制。

3. 数据存储与访问OPC服务器需要提供一种机制来对数据进行存储和访问。

OPC数据采集系统的设计与实现

OPC数据采集系统的设计与实现一、设计概述OPC(OLE for Process Control,过程控制对象链接)数据采集是一种在工业自动化领域中广泛使用的技术,通过采集实时数据来监控和控制工厂生产过程。

本文将介绍一个基于OPC的数据采集系统的设计与实现,主要包括系统架构设计、数据采集模块设计和数据存储模块设计等。

二、系统架构设计1.系统组成该系统主要由以下组成部分构成:(1)数据采集模块:负责与OPC服务器通信,采集实时数据。

(2)数据存储模块:负责将采集到的数据存储到数据库中。

(3)数据展示模块:负责从数据库中读取数据并进行展示。

2.系统流程系统的流程如下:(1)数据采集模块从OPC服务器中获取实时数据。

(2)数据采集模块将采集到的数据通过网络协议传输给数据存储模块。

(3)数据存储模块将接收到的数据存储到数据库中。

(4)数据展示模块从数据库中读取数据并进行展示。

三、数据采集模块设计数据采集模块是整个系统中最关键的部分,主要负责与OPC服务器进行通信,并实时采集数据。

其设计如下:1.与OPC服务器通信数据采集模块通过OPC接口与OPC服务器建立连接,并使用函数库提供的API函数进行数据的读取和写入。

2.实时数据采集数据采集模块根据设定的采集周期,周期性地从OPC服务器中读取实时数据,并将其存储到内存中或直接传输给数据存储模块。

3.异常处理数据采集模块需要进行异常处理,包括与OPC服务器的连接异常、数据读取异常等。

当发生异常时,需要进行相应的错误处理,如重新连接OPC服务器、重新读取数据等。

四、数据存储模块设计数据存储模块负责将采集到的数据存储到数据库中,其设计如下:1.数据库设计选择适合存储实时数据的数据库,如MySQL、Oracle等,并设计相应的数据库表结构。

2.数据存储数据存储模块接收到数据后,将数据按照设定的存储规则存储到数据库中。

可以根据需求选择插入、更新或追加等方式。

3.数据备份为了保证数据的安全性,数据存储模块可以对存储的数据进行备份,如定期进行数据的导出或复制到其他存储介质中。

基于OPC的实时数据集成系统设计

2 1 年 3月 00

许 昌学院 学报

J OURNAL OF XUCHANG UNI VERS TY I

V0 . 2 1 9. No 2 .

Ma. 2 0 r 01

文 章 编 号 :6 1 8 4( 0 0 0 0 6 0 1 7 —9 2 2 1 ) 2— 0 9— 5

系统 采用 B S结 构 , 用浏 览器 就能 实现 对 现 场设 备 和生 产 运 行情 况 进 行 监控 , / 使 实现 了随 时 随 地 的监 控 服务 ; 2 为企业 内部 各种 管 理 、 析 系 统提 供 了统 一 的数 据 源 , 而 为企 业 的生 产 决 策 提 供 原 始 依 据 ; () 分 进 ( ) 有 良好 的可扩展 性 , 3具 为后续 系 统 开发 提 供 一个 标 准 的接 口, 续 系统 只要遵 循 这 个 标 准 , 后 就可 以实

现多 个系统 的融合 , 达到 多个 系统 的集成 , 为企 业 门户建设 打 下基础 .

本 文 提 出 的 标 准 化 实 时 数 据 获 取 和 传 送 策 略 即 基 于 OP C和 消 息 中 间 件 的 实 时 数 据 集 成 策 略 , 证 的 保

实时数 据 的规 范化和 可靠传 输 .

基 于 O C的 实 时 数 据 集 成 系 统 设 计 P

杜 效 伟

( 漯河 职业技 术 学院 计算机 工程 系, 南 漯 河 4 2 0 ) 河 602 摘 要 : 对 目前数据 集成 系统 中集 成能 力、 针 可操 作 性 和 可扩 展 能 力存 在 的 问题 , 究 了工 研 业 自动化 中数 据 集成 的 关键 技 术 , 出一 个基 于 O C和 消 息 中间件 的 实 时数据 集 成 方案 , 此 提 P 在 基 础上 进行 了集成平 台的实现 , 结果显 示 该 系统 能够提 高数 据 集成 的质量 和效 率.

OPC直采PLC数据双网配置方法

编号:AL010_18054_雅安大唐集控_180906关键词:OPC、双网配置方法报告日期:2018-9-6类似案例问题现象描述1.大唐雅安集控中心下属城东电站采用的北京中水科的监控系统,下位机采用GE公司系列PLC,下位机采用双机双网配置模式。

集控在电厂侧部署的OPC 软件采用的Kepware 4.5版本。

2.定曲河集控下属的古学电站,采用的南自的监控系统,下位机同样采用的GE公司系列PLC,早期投运时采用的OPC软件是版本。

以上两个项目早期采用的OPC软件都是Kepware 4.5版本,此版本只能配置单网模式,当CPU切换到另外一个网为主时,会导致OPC服务器无法采集到PLC的数据问题。

原因分析根据以上两个电站的存在的集控OPC采集问题,做了以下升级处理。

1.下载最新版本的KEPServer软件,把现场的OPC采集数据软件升级到6.4的新版本“KEPServerEX-6.4.321.0”,此版本支持双网配置模式。

2.根据现场PLC结构,配置双网模式,并根据PLC程序中内部判断CPU状态的开关量或者模拟量做为切换标记,以实现与为主的CPU进行通讯。

处理方案及结果根据上述问题,需要进行如下操作一、OPC软件从Kepware 4.5升级到KEPServerEX-6.4.321.0。

a)卸载旧的Kepware 4.5软件。

卸载前备份opc组态好的数据文件,然后从控制面板卸载软件即可,卸载完后重启OPC服务器。

b)安装KEPServerEX-6.4.321.0软件。

右键选择安装包,以管理员方式运行,第一次安装中要重启电脑,重启后再安装(注意:此处安装一般需要电脑能上网,在安装过程中可能需要升级电脑的一些文件,若不联网可能导致安装不成功或者报错退出)。

安装过程中都选择默认即可,一般不需要特殊设置。

c)完成KEPServerEX-6.4.321.0软件安装后,需要对此软件进行授权。

➢点击“停止 KEPServerEX 服务批处理.bat”.编号:AL010_18054_雅安大唐集控关键词:OPC、双网配置方法报告日期:2018-9-6_180906➢把 KEPServerEX V6.4 授权补丁.exe 放在 C:\ProgramFiles\Kepware\KEPServerEX 6\ 文件夹中或者:C:\Program Files(x86)\Kepware\KEPServerEX 6 文件下➢运行 KEPServerEX V6.4 授权补丁.exe 点击 CRACK 按钮。

OPC数据采集系统的设计与实现

OPC数据采集系统的设计与实现OPC(OLE for Process Control)数据采集系统是一种用于实时数据采集和监控的开放式标准,可以连接各种不同的硬件设备和软件系统。

在本文中,将介绍OPC数据采集系统的设计与实现。

首先,OPC数据采集系统的设计需要考虑以下几个方面。

1.硬件设备选择:根据实际需求和采集目标,选择合适的硬件设备,如传感器、PLC(可编程逻辑控制器)等。

2.数据传输方式:确定数据传输方式,可以选择有线或无线传输,如以太网、Wi-Fi等。

此外,还需要确定数据传输协议,如TCP/IP。

3.系统可扩展性:设计系统时应考虑到后续可能的扩展需求,以便系统能够适应未来的变化。

例如,要能够支持增加更多的设备和传感器。

4.安全性考虑:数据采集系统中的数据可能包含机密性信息,系统设计时应采取一些安全措施,如数据加密和访问权限控制等,以确保数据的安全性。

5.实时性要求:根据实际应用需求,考虑数据采集系统的实时性要求。

一些应用可能对数据的实时性要求较高,需要较低的延迟,而另一些应用则可以容忍较高的延迟。

接下来,介绍OPC数据采集系统的实现过程。

1.硬件设备连接:将选择的传感器、PLC等硬件设备连接到计算机或服务器上,确保连接稳定可靠。

2. 安装OPC服务器:在计算机或服务器上安装OPC服务器软件,如Kepware、OPC Server等。

这些软件可以将硬件设备的数据转换为OPC标准的格式,以便其他软件系统进行读取和使用。

3.配置OPC服务器:在OPC服务器软件中进行相应的配置,将硬件设备与OPC服务器进行绑定,配置相应的IO地址和数据项。

这样,OPC服务器就可以读取和写入硬件设备的数据。

4.开发数据采集应用程序:使用编程语言,如C++、C#等,开发数据采集应用程序。

该应用程序可以通过OPC服务器读取硬件设备的数据,并进行处理和存储。

5.配置通信协议和传输方式:根据实际需求,选择和配置通信协议和传输方式。

基于OPCUA协议的设备数据采集系统开发

基于OPCUA协议的设备数据采集系统开发首先,需要选择一个合适的OPC UA开发库。

市场上有很多成熟的OPC UA开发库可供选择,如Prosys OPC UA SDK、OPC Foundation的开源实现等。

在选择开发库时需要考虑功能、性能、稳定性等因素。

其次,需要设计系统的架构和功能模块。

设备数据采集系统通常包括数据采集、数据传输、数据存储和数据分析等模块。

在设计架构时,可以采用分布式架构,将不同功能模块分别部署在不同的服务器上,提高系统的可伸缩性和性能。

然后,需要实现OPCUA协议的通信功能。

在设备数据采集系统中,需要实现OPCUA协议的通信功能,包括获取设备的实时数据、配置设备参数等。

这要求在系统开发中实现OPCUA协议的连接、读写数据等功能。

接下来,需要考虑系统的数据存储和处理。

设备数据采集系统通常需要将采集的数据存储到数据库中,以便后续的数据分析和处理。

在系统开发中,可以选用适当的数据库管理系统,并设计合理的数据存储结构,以满足数据查询和分析的需求。

最后,需要实现系统的数据分析和可视化功能。

设备数据采集系统采集到的数据可以进行分析和处理,以监测设备状态、预测故障、进行统计分析等。

在系统开发中,可以使用数据分析工具或编程语言来实现数据分析的算法,并将结果通过可视化界面展示给用户。

总之,基于OPCUA协议的设备数据采集系统开发涉及到选择开发库、设计架构、实现协议通信、数据存储和处理以及数据分析和可视化功能。

通过合理的设计和开发,可以实现高效稳定的设备数据采集系统,提高设备监测和运维的效率。

基于OPC技术的DCS数据获取的实现方法

基于OPC技术的DCS数据获取的实现方法作者:韩萌萌任帅男来源:《科技风》2018年第05期摘要:介绍了基于OPC技术的DCS数据获取的原理和方法,结合实际叙述了上位机软件DCS与OPC服务器之间的通信以及OPC服务器与OPC客户端之间的通信,重点给出了关键程序示例。

在OPC数据交换接口的基础上,后续的上层应用系统的开发变得简捷高效。

关键词:OPC技术;数据获取;DCS中图分类号:TP273 文献标识码:A随着企业信息化建设的投资比例增大,许多企业为了实现不同生产装置的DCS系统和数据采集接口之间的数据通讯,解决生产管理过程中的上层监控与底层控制脱节的问题,提高企业生产效益,OPC技术应运而生。

OPC作为软件和硬件之间数据通信的桥梁,是一种标准。

本文应用了OPC技术规范作用于DCS系统实现数据获取的目的。

1 OPC技术OPC(OLE for Process Control),是微软公司以COM/DCOM技术为基础,采用客户端/服务器模式,开发出的应用于控制领域的一种工业标准。

针对当前工业控制领域不同生产装置互相通信的要求,OPC为其制定了完整的编程接口属性和方法,这就为不同设备包括软硬件之间的交互访问提供了依据[1]。

OPC既可以应用于本地PC机,同时也支持网络内不同应用程序间包括跨平台应用程序间的通讯,实现了硬件设备与系统软件之间实时通讯。

该规范的基本思想是:由支持OPC接口的硬件厂商开发对应其硬件设备的OPC服务器,负责获取硬件设备生产的数据并暂存;OPC 客户端,即支持OPC接口的系统软件就可以通过连接OPC服务器来读写之前获取到的数据。

OPC连接模式如下图所示。

OPC服务器支持两种类型的数据访问接口:自动化接口(Automation interface);定制接口(Custom interface)。

两种接口定义了OPC客户端和OPC服务器之间进行通讯的方法。

用户可以自己编写OPC客户端程序,在客户端程序中调用OPC服务器对象接口及对应的方法来访问OPC服务器读写数据。