如何调试音叉液位开关的灵敏度

音叉式液体限位开关操作手册-E H

KA 143F/00/a6 52002410

音叉式液体限位开关 Liquiphant M FTL 50,FTL 51

首页

内容

打印

退出

内容

安全注意事项

3

搬运

4

仪表型号

F##

K## N## GE2 R3/ , DIN2999(BSPT) ,

1.44 435 / A I S I 3 1 6 L

GE5 R3/ , DIN2999(BSPT) , 4 2.4610(Alloy C4)

GF2 R 1, DIN2999(BSPT) , 1.4435/AISI 3 1 6 L

2 FEL52,U=:10...55V

PNP-Transistor

2

4 FEL54,U~:19...253V,

U=19...55 V 5 FEL55,11...36V,8 / 16mA,E E x i a

31.. ..38

6 FEL56,NAMUR(EN50227),L-H, EExia

7 FEL57,PFM,EExia

4

1 1 / ",1 5 0 p s i, RF,AISI316L

1

1

/

2 2

",3

0

0

p

s

i,

RF

,

A

I

S

I

3

1

6

L

2 ", 1 5 0 p s i, RF,AISI316L

2 ", 2 ",

1 5 0 p s i, RF,AISI316L+2.4610(AlloyC4) 3 0 0 p s i, RF,AISI316L

音叉液位开关检测方法

音叉液位开关检测方法音叉液位开关是一种常用的流量控制设备,在液位测量领域广泛应用。

但是,在实际使用中,由于液体的特性、环境因素等原因,可能会造成音叉液位开关的误判或故障。

为了保障设备的正常运行,采取一系列的检测方法是非常必要的。

本文将详细介绍音叉液位开关检测方法。

一、物理检测通过对物理信号的观察和测试,判断音叉液位开关的状态是否正常。

1、声波测试法使用声音记录仪,对液位开关进行测试,通过声音波动的变化,判断开关是否工作正常。

方法如下:(1)静音状态记录基准值;(2)在液位低或高于开关时,记录音波值;(3)对比基准值和音波值,判断液位开关是否正常。

2、物理动作测试法在音叉液位开关的发声频率范围内,使用加速度传感器进行测试,包括频率响应曲线的测试、振动测试等。

通过测试数据,判断音叉液位开关的敏感性和响应速度是否正常。

二、接口检测1、电压测试法在音叉液位开关接口的信号传输线上,使用多用表进行测试,测试数据是否符合设备规格和标准。

2、物理平衡测试法在数据接口处,使用平衡仪进行测试。

通过观察设备的物理平衡状态,判断数据接口传输能否正常进行。

三、软件检测通过软件测试,判断音叉液位开关的数据计算、解析、显示等功能是否正常。

1、软件升级测试法进行软件升级,通过测试修复存在的Bug,提高软件运行效率。

2、数据解析测试法通过对液位开关产生的数据进行解析,判断数据解析是否正确、数据传输是否正常。

以上三种检测方法都可以有效提高音叉液位开关的实用性和可靠性。

在实际使用中需结合实际情况选择合适的检测方法,并建立完善的维护保养机制,提高设备的使用寿命。

音叉液位开关说明书

9 电气连接

输出驱动指示灯:

四线制接法

电气连接

1 2 34

电源

AC 220V 或 DC 24V

输出驱动中间继电器:

1 2 34

电源

AC 220V 或 DC 24V

输出进入计算机:

1 2 34

电源

工控机 或P L C

电气连接 10

电气连接

A C 2 20V供电

三线制接法

1 2 34

现场

≈≈≈

负载 仪表间

叉体

插入深度 100 25

动作点标记 20

5 动作点

约15

说明:接线盒为铝合金压铸表面喷塑,其余为304不锈钢

图2

1 了解产品

了解产品

基本原理: LS-YC型音叉式液位开关是一种通用型的液位开关。音叉由压

电晶体激励产生振动,当音叉被液体或固体浸没时振动频率发生变 化,这个频率变化由电子线路检测出来并输出一个开关量,达到液 位报警或控制的目的。

W: 高温 型:小 于150℃

Y: 高压型:小 于2MPa

特

殊

B: 防 爆 型: dⅡBT4

型

F: 防 腐 型:聚四氟 喷 涂叉体

注: 特殊 型产品 可 复选参 数 。例如 : 介质温 度130℃, 介 质 腐 蚀 性强,DC 24V供 电,R1安 装接头,插 入 深度为300mm, 此 时 的完整 型 号为:LS-YC-WF-1-0-300。

② 电 器 接 口 不 要 冲 上,应 向 下 倾 斜 。

安装方法 6

安装方法

管道检测的安装方法:

管壁

说明:在管道中安装时方向标记应与液体流向一致。右图中安装方向会对测量 造成影响

音叉式物位开关说明书

☆产品简介:音叉式物位开关是一种新型的物位开关。

仪表由一个发讯叉体和放大器部分组成,在叉体根部压紧两组压电晶体,一组作为驱动器,驱动叉体产生振动,另一组作为检测器,用以将叉股转换成电压信号。

当叉股受阻时,振动器振幅变小,振动频率改变,继电器输出开关信号。

从而实现物位限位测量。

传感器材质为316不锈钢,可抗轻度腐蚀,用于限位控制器和高/低位报警。

☆工作原理:音叉式物位开关工作原理根据物料对振动中的音叉有无阻力,探知料位是否到达或超过某高度,并发出通断信号。

传感器的音叉以固有的频率振动,当音叉触及液体或其他物料时,其固有的振动频率降低,能量消耗在物料颗粒间的摩擦上,迫使振幅急剧衰减而停振,频率的变化激活液位开关,产生通断信号。

☆典型应用:●自来水、矿泉水●流动性好的固体粉料●可产生气体的液体●纸浆、胶水、染料●柴油等危险场所●废水、泥浆、酸碱溶液●啤酒、啤酒发酵剂、饮料一、拆箱小心的打开包装箱并除去包装箱内的填充物,仔细核对装箱单上的每项条款,包括仪表型号、安装附件、说明书等,若发现有缺货,与装箱单不符或破损现象,请立即与我公司联系。

二、查看说明书该说明书包括仪表的技术参数、安装及调试规范,请仔细阅读说明书中的每一项内容,如对说明书中的内容有不明白的地方,可以打电话或传真的方式与我公司联系。

三、技术参数●供电:24VDC(标准);220V AC(可选)●环境温度:-20℃~70℃●输出方式:SPDT继电器(单刀双掷)●介质温度:-40℃~150℃●工作压力:小于2MPa ●介质密度:最低0.6g/cm3●回差设置:约3mm ●功耗:0.5W●高低位报警:现场可设置为高位或地位报警●电气接口:M20*1.5●过程连接:NPT 1”螺纹安装(标准螺纹)法兰安装(可选)●外壳防护:IP66四、产品特点●适应性强:被测液体不同的电参数、密度对测量均不产生影响。

结垢、搅动、湍流、气泡、振动、中等粘度、高温、高压等恶劣条件对检测也无影响。

罗斯蒙特2110音叉液位开关说明书

Reference Manual00809-0100-4029, Rev AA July 2005Rosemount 2110Compact Vibrating Fork Liquid Level SwitchReference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110 2110 Compact Vibrating ForkLiquid Level SwitchRead this manual before working with the product. For personal and system safety, and for optimum product performance, make sure you thoroughly understand the contents before installing, using, or maintaining this product.The United States has two toll-free assistance numbers and one International number. Customer Central1-800-999-9307 (7:00 a.m. to 7:00 P.M. CST)International1-(952) 906-8888National Response Center1-800-654-7768 (24 hours a day)Equipment service needsThe products described in this document are NOT designed for nuclear-qualified applications. Using non-nuclear qualified products in applications that require nuclear-qualified hardware or products may cause inaccurate readings.For information on Emerson Process Management nuclear-qualified products, contact your local Emerson Process Management Sales Representative.Rosemount pursues a policy of continuous development and product improvement. The specification in this document may therefore be changed without notice. To the best of our knowledge, the information contained in this document is accurate and Rosemount cannot be held responsible for any errors, omissions or other misinformation contained herein. No part of this document may be photocopied or reproduced without the prior written consent of Rosemount.Reference Manual00809-0100-4029, Rev AA Rosemount 2110July 2005Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110 Table of ContentsSECTION 1IntroductionSwitch Overview . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-2 Short Fork Technology. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-2 Rosemount 2110 Application and Mounting Examples. . . . . . . . . . . . . . . . . . . . . . . . . . .1-2 Overfill Protection. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-3Pump Protection. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-3High and Low Level Alarm. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-3Leak Detection. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-3Pump Control. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-3Hygienic Applications. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-3 Application Considerations . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-4 Handling the 2110. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-4 Rosemount Identification. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-6 Installation Considerations and Recommendations . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-7 Switchpoint. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-8 Service Support. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-9 Warranty. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-9 SECTION 2InstallationSafety Messages. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-1 Mechanical Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-1 Correct Fork Alignment. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-2 Pipe Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-2 Vessel Installation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-2 Cover Orientation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-3 Electrical Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-4 Mode Selection. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-4 LED Indication . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-5 Function . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-6 Wiring . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-7 Reference Manual00809-0100-4029, Rev AA July 2005Rosemount 2110TOC-2SECTION 3Troubleshooting Magnetic Test Point. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-1Inspection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-1Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-2Troubleshooting. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-2Spare Parts. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-2APPENDIX AReference DataPhysical Specifications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-1Mechanical . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-1Performance Specifications. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-2Functional Specifications. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-2Electrical. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-3Dimensional Drawing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-5Ordering Information. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-6Accessories . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A-7APPENDIX BProduct CertificationsL.V. Directive. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . B-1Electro Magnetic Compatibility (EMC) Directive . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . B-1Overfill Protection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . B-1Approved Manufacturing Locations. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . B-1Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110S ECTION 1I NTRODUCTIONSwitch Overview . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 1-2Rosemount 2110 Application and Mounting Examples . . . . . . . . . . . . . page 1-2Application Considerations . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 1-4Handling the 2110 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 1-4Installation Considerations and Recommendations . . . . . . . . . . . . . . . . page 1-7Rosemount Identification . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 1-6Service Support . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 1-9Procedures and instructions in this manual may require special precautions to ensure the issues is indicated by a caution symbol (Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 21101-2The Rosemount 2110 is a liquid point level switch based on the vibrating short forktechnology. It is a compact switch with a rugged stainless steel body and forks for use in a wide range of liquid applications. Economical 3/4-in. or 1-in. threaded mounting in pipes or tanks or hygienic mounting for food industry use. Direct load switching suits all supplies or PNP output for direct interface to PLCs. For use in safe area only.Short Fork TechnologyThe natural frequency (~1300Hz) of the fork is chosen to avoid interference from plant vibration which may cause false switching. This also gives short fork length for minimal intrusion into vessel and pipe. Using Short Fork Technology, the Rosemount 2110 isdesigned for use in virtually all liquid applications. Extensive research has maximized the operational effectiveness of the fork design making it suitable for almost all liquids, including coating liquids (avoid bridging of forks), aerated liquids, and slurries.Rosemount 2110 Application and Mounting ExamplesFor most liquids including coating and aerated liquids and slurries, the function is virtually unaffected by flow, turbulence, bubbles, foam, vibration, solid particles, build-up or properties of the liquid.For use in safe area and process temperatures up to 302°F (150°C).Mount in any position in the tank or pipe. Mounting is by 3/4-in. or 1-in. threaded or hygienic fitting.2110c l e a r _r e v .t i fReference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 21101-3Overfill ProtectionSpillage caused by overfilling can be hazardous to people and theenvironment, resulting in lost product, and clean up costs. The 2110 is alimit level switch used to signal overfill at any time.Pump ProtectionShort forks mean minimum intrusion wetside and allow simple low costinstallation at any angle into your pipes or vessels. With the fork projectingonly 2-in. (50 mm) (dependant on connection type), the 2110 can beinstalled in even small diameter pipes. By selecting the option of direct loadswitching electronics, the 2110 is ideal for reliable pump control and can beused to protect against pumps running dry.High and Low Level AlarmMaximum and minimum level detection in tanks containing many differenttypes of liquids are an ideal application for the 2110. The robust 2110operates continuously at temperatures up to 302°F (150°C) and operatingpressure up to 1450 psig (100 barg) making it perfect for use as a high orlow level alarm. It is common practice to fit an independent high level alarmswitch to provide extra back up to the level switch in case of failure.Leak DetectionFlanges, gaskets, seals, corrosive liquids – they all have the potential toleak at the most inconvenient times. Many users site tanks and vesselsabove trays or in containments to prevent any liquids from escaping. Alevel switch can quickly and accurately detect any leakage and therebyeliminating cost.Pump ControlMany processes have batching and header tanks, and there is usually theneed to control a pump to maintain levels between set points. These tanksare often manufactured from thin wall materials and cannot support theweight of heavy instrumentation.Hygienic ApplicationsWith the option of highly polished forks providing a surface finish (Ra)better than 0.8 µm, the 2110 meets the principle design criteria of the moststringent hygienic requirements used in food and beverage, andpharmaceutical applications. Manufactured in stainless steel the 2110 isrobust enough to easily withstand steam cleaning (CIP) routines attemperatures up to 302°F (150°C).Reference Manual00809-0100-4029, Rev AA July 2005Rosemount 21101-4Application Considerations •Ensure liquid is inside the temperature and pressure ranges (see specifications).•Check that the liquid is inside recommended viscosity range 0.2 to 10,000 cP .•Examples of products with too high of viscosity is chocolate syrup, ketchup, peanut butter and bitumen. The switch will still detect these products but the drain time can be very long.•Check that the liquid density is above 37.5 lb/ft 3 (600 kg/m 3).•Examples of products with too low of density is acetone, pentane and hexane. •Check for risk of build-up on the forks.•Avoid situations where drying and coating products may create excessive build-up.•Ensure no risk of bridging the forks.•Examples of products that can create bridging of forks are dense paper slurries and bitumen.•Check if solid content in liquid•Problems may occur if product coats and dries causing caking•As a guideline maximum solid particle diameter in the liquid is 0.2-in. (5 mm)•Extra consideration is needed when dealing with particles bigger than 0.2-in. (5 mm), consult factoryHandling the 2110Figure 1-1. Do not hold the 2110 by forks.2110/2110_19a a , 2110_19a a .e p s1-5Figure 1-2. Do not alter the 2110 in any way.2110/2110_27a a .e p s1-6Rosemount IdentificationFigure 1-3. Load Switching Models: ac/dcFigure 1-4. PNP solid state output Models: dc low voltage: 21...264V AC (50/60Hz) /DC 2110/2110_57a a , 2110_58a a .e p s1-7Installation Considerations and RecommendationsBefore you install the Rosemount 2110 Level Switch, consider specific installation recommendations and mounting requirements.•Install in any orientation in tank containing liquid.•Always install in the normally “on” state•For high level recommendation is Dry = on (see “Function” on page 2-6).•For low level recommendation is Wet = on (see “Function” on page 2-6).•Always ensure the system is tested by using the local magnetic test point during commissioning (see “Magnetic Test Point” on page 3-1).•Ensure sufficient room for mounting and electrical connection (see “Dimensional Drawing” on page A-5).•Ensure that the forks do not come into contact with the tank wall or any internal fittings or obstructions.•Ensure the forks does not come into contact with the tank wall of any internal fitting.•Avoid installing the 2110 where it will be exposed to liquid entering the tank at the fill point.•Avoid heavy splashing on fork •Avoid product buildup•Ensure no risk of bridging the forks.•Ensure there is sufficient distance between build-up on the tank wall and the fork.•Ensure installation does not create tank crevices around the forks where liquid may connect (important in high viscosity and high density liquids).•Extra consideration is needed if the plant vibration is close to the 1300 Hz operating frequency of the 2110.•Ensure sufficient clearance for the fork so highly viscous liquids quickly flow off the forks.•Extra consideration is needed if the plant vibration is close to the 1300 Hz operating frequency of the 2110.Figure 1-5. Example of OK and not OK build-up on tank wall.2110/2110_25a a , 2110_26a a .e p s1-8Switchpoint2120/f i g 12.e p sSwitchpoint (H 20) (SP)Switching hysteresis (HY)In the top diagram a lowerdensity media will give switchpoint closer to the connection. A higher density media will give switchpointcloser to fork tip.Service SupportTo expedite the return process outside of the United States, contact the nearest Rosemount representative.Within the United States, call the Rosemount National Response Center using the1-800-654-RSMT (7768) toll-free number. This center, available 24 hours a day, will assist you with any needed information or materials.The center will ask for product model and serial numbers, and will provide a Return Material Authorization (RMA) number. The center will also ask for the process material to which the product was last exposed.Rosemount National Response Center representatives will explain the additional information and procedures necessary to return goods exposed to hazardous substance can avoid injury if they are informed of and understand the hazard. If the product being returned was exposed to a hazardous substance as defined by OSHA, a copy of the required Material Safety Data Sheet (MSDS) for each hazardous substance identified must be included with the returned goods.WarrantyEmerson Process Management will replace a faulty or failed 2110 with a new unit provided that the fault or failure is reported either directly or via an accredited representative, within 1 year from the date of supply, and the product has been installed and used in accordance with Emerson Process Management instruction manual 00809-0100-4029. Emerson Process Management reserves the right to examine such product and to refuse replacement at its discretion if the above conditions are not met.1-91-10S ECTION 2I NSTALLATIONSafety Messages . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 2-1Mechanical Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 2-1Correct Fork Alignment . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 2-2Electrical Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 2-4Safety MessagesProcedures and instructions in this manual may require special precautions to ensure the issues is indicated by a caution symbol (). The external hot surface symbol (Mechanical InstallationFigure 2-1. SealingFigure 2-2. Tighten the SwitchGasketBSPP (G1)NPT, BSPT (R)Seal (supplied in 02100-1020-0001)Tri-ClampPTFE (Teflon)2110/2110_28a a , 2110_29a a .e p s2-2Correct Fork AlignmentEnsure correct fork alignment.Pipe InstallationVessel Installation2110/14a a .e p sAlignment groove2110/24a a , 2110_16a a .e p s2110/2110_34a a .t i f2-3Cover Orientation2110/2110_36a a .e p sElectrical Installation Mode SelectionMode Selection by customer wiring.2-4Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110 LED Indication2-5Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 21102-6FunctionPLC (positive output)PNP dcLoad switching ac/dcLEDU <100uAU <100uAReference Manual00809-0100-4029, Rev AA July 2005Rosemount 21102-7WiringThe 2110 is IP66 and IP67 when correctly assembled with the supplied connector and suitable cable.NOTEUse only connector supplied.1.Insert cable into plug housing and connect to terminals.2.Ensure both seals are in place to maintain the weatherproof rating.3.Fit plug to body.Maximum 0.31 (8)Minimum 0.24 (6)5.9 (1.5)2110/2110_15a a .e p s2110/ 2110_15a b .e p s Screw SealPlug Seal2110/ 2110_28a c .e p sReference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 21102-84.Tighten the screw.5.Plug fitted.RELAY CONNECTION WARNING (FOR DIRECT LOAD SWITCHING)The Rosemount 2110 requires a minimum current of 3mA, which continues to flow when the 2110 is ‘off’. If selecting a relay to wire in series with the 2110, the user must ensure that the drop-out voltage of the relay is greater than the voltage which will be generated across the relay coil when 3mA flows through it.NOTE (FOR DIRECT LOAD SWITCHING)DPST = ‘Double Pole, Single Throw’ (on/off) switch - must be fitted for safe disconnection of the power supply. Fit the switch as near to the 2110 as possible. Keep the switch free of obstructions. Label the switch to indicate that it is the supply disconnection device for the 2110.2110/ 2110_28a b .e p sPlug Fitted2110/2110_17a a .e p sReference Manual00809-0100-4029, Rev AA July 2005Rosemount 2110S ECTION 3T ROUBLESHOOTINGMagnetic Test Point . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 3-1Inspection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 3-1Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 3-2Troubleshooting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 3-2Spare Parts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page 3-2Magnetic Test PointA magnetic test point is marked on the side of the housing allowing a functional test of the 2110. By touching a magnet on the target the 2110 output will change state for as long as the magnet is present.InspectionVisually examine the 2120 for damage. If it is damaged, do not use. Check connector and seals are correctly fitted, also that the connector fixing screw and gland are tight.Ensure the LED flash rate is 1 Hz or continually on. If anything else is demonstrated see “LED Indication” on page 2-5.2110/2110_47a a .e p sNormal Condition Test ConditionNo MagnetMagnetReference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 21103-2MaintenanceNOTEIf using a brush to clean, ensure it is of a soft type.TroubleshootingIf there is a malfunction, see Table 3-1 for information on possible causes.Table 3-1. Troubleshooting chart.Spare PartsSee “Accessories” on page A-7.Symptom/Indication Action/SolutionDoes not switch•No LED; no power•Check the power supply; (checkload on direct load switching electronics model)•LED 3 flashes per second •Internal failure; contact supplier •LED 1 flash every 2 seconds •Uncalibrated; return to supplier •LED 1 flash every 4 seconds•Load fault; load current too high, load short circuit; check installation •Fork damaged•Replace•Thick encrustation on forks•Clean the fork with care • 5 second delay on changing mode/delay•Wait 5 secondsIncorrect switching•Dry = On, Wet = On set correctly•Check wiring in the connector. See “Mode Selection” on page 2-4Faulty switching•Excessive electrical noise•Suppress the cause of the interference2110_07a a , 2110_20a a , 2110_12a aReference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110 A PPENDIX A R EFERENCE D ATAPhysical Specifications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page A-1 Performance Specifications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page A-2 Functional Specifications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page A-2 Dimensional Drawing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page A-5 Ordering Information . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page A-6 Accessories . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . page A-7 Physical SpecificationsProductRosemount 2110 Compact Liquid Level SwitchMeasuring principleVibrating ForkApplicationsMost liquids including coating liquids, aerated liquids, and slurriesMechanicalProcess material316L Stainless Steel (1.4404)For Tri-Clamp connection hand polished to better than 0.8 μm. Gasket material for 1 in. BSPP (G1) is Non-asbestos BS7531 Grade X carbon fiber with rubber binder.Housing materialsBody: 304 SST with polyester labelLED window: Flame retardant Polyamide (Pa12) UL94 V2Plug: Polyamide glass reinforcedPlug seals: Nitrile butadiene rubber 122-in. (50 mm)ConnectionsSee “Process Connection Size / Type” on page A-6.Mounting•3/4-in. BSPT (R) or NPT•1-in. BSPT (R) or BSPP (G) thread, or•Hygienic 2-in. (51 mm) Tri-clamp fittingDimensional DrawingsSee “Dimensional Drawing” on page A-5Ingress of Protection RatingIP66/67 to EN60529Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110A-2Performance SpecificationsHysteresis (water)±0.039-in. (± 1mm) nom.Switching point (water)0.5-in. (13mm) from tip (vertical) / from edge (horizontal) of fork (this will vary with different liquid densities)Functional SpecificationsMaximum Operating PressureFinal rating depends on tank connectionThreaded Connection See Figure A-1.Hygienic Connection 435 psig (30 barg)Figure A-1. Process PressureTemperature See Figure A-2.Figure A-2. Temperature(-40)(50)(150)Process Temperature °F (°C)P r o c e s s P r e s s u r e p s i g (b a r g )2120/2120_18a b .e p s (0)(60)(-40)(150)Process Temperature °F (°C)A m b i e n t T e m p e r a t u r e °F (°C )2120/2120_18a c .e p s(0)Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110 Liquid DensityMinimum 37.5 lb/ft3 (600 kg/m3)Liquid Viscosity Range0.2 to 10,000 cP (centiPoise)Solids Content and CoatingMaximum recommended diameter of solid particles in the liquid is 0.2-in. (5 mm).For coating product, avoid bridging of forks.Switching delay1 sec dry to wet/wet to dryCIP (Clean In Place) CleaningWithstands steam cleaning routines up to 302°F (150°C)ElectricalSwitching modeUser selectable (Dry =on or Wet =on) by selecting plug wiringCable connectionVia 4-way plug provided - DIN43650. Max. conductor size - 15AWG. Orientation 4-position(90/180/270/360 deg).Conductor sizeMaximum 0.06 inch2 (1.5 mm2)Cable glandPG9 provided - cable diameter 0.24 to 0.31-in. (6 to 8 mm)ProtectionReverse polarity insensitive. Missing load / short circuit protectionGroundingThe 2110 should always be grounded either through the terminals or using the external ground connection provided.A-3Reference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110A-4Operating Voltage21 to 264V ac (50-60Hz)/dc Maximum switched load 500mAMaximum peak load 5A for 40 ms max.Minimum switched load 20mA continuousVoltage drop6.5V @ 24V dc / 5.0V @ 240V ac Current draw (load off)<3.0mA continuousOperating Voltage18-60V dc Maximum switched load 500mAMaximum peak load 5A for 40 ms max.Voltage drop <3VSupply Current3mA nominal Output current (load off)<0.5mALoad0V/N+V/N PEReference Manual00809-0100-4029, Rev AAJuly 2005Rosemount 2110 Dimensional DrawingTable A-1. Dimensions are in inches (millimeters)Connections A B C D3/4-in. BSPT (R) 2.72 (69) 1.97 (50)7.40 (188)N/A 3/4-in. NPT 2.72 (69) 1.97 (50)7.40 (188)N/A1-in. BSPT (R) 2.72 (69) 1.97 (50)7.40 (188)N/A1-in. BSPP (G) 3.07 (78) 2.36 (60)7.91 (201)N/A 2-in. (51 mm) Tri-Clamp 2.72 (69) 1.97 (50)7.40 (188) 2.52 (64)1-in. Semi-extended 4.57 (116) 3.86 (98)9.41 (239)N/AA-5Reference Manual00809-0100-4029, Rev AA July 2005Rosemount 2110A-6Ordering Information2110Compact Vibrating Fork Liquid Level Switch 0Direct load switching with plug connection (2 wire) 21 to 264 V ac 50/60 Hz, 21 to 264 V dc 1PNP/PLC low voltage switching with plug connection 18 to 60 V dc 0A3/4-in. BSPT (R) thread 1A1-in. BSPT (R) thread 0D3/4-in. NPT thread 2R 2-in. (51mm) Tri-clamp 1B1-in. BSPP (G) thread 1L1-in. BSPP (G) Semi-extended 4.6-in. (116 mm)NANo Hazardous Locations Certifications (safe area use only)Overfill U1DIBt/WHG Overfill protection Calibration Data Certificate Q4Certificate of functional test Tag Plates STTag plate SST engraved plate (maximum 16 digits)WT Tag plate laminated paper (maximum 40 digits)。

音叉液位开关设计

音叉液位开关设计

音叉液位开关是一种基于声波传播原理的液位控制器,广泛应用于液体的检测、控制和保护。

设计步骤:

1.选择适合的音叉:音叉的频率和尺寸应该根据容器尺寸和液体特性进行选择。

2.选择合适的材料:音叉的材质要能够承受液体的腐蚀和高温,同时还要具有良好的传导性能。

3.确定安装位置:将音叉安装在液体的上方,避免接触潮湿区域,以免影响声波传播效果。

4.设置断电保护:当液位低于一定位置时,应该自动切断供电,以避免干转损坏音叉。

5.设定灵敏度:根据液体的特性进行灵敏度设置,以便及时探测到液位异常情况。

6.测试检验:在安装完毕后,进行测试和检验,确保音叉液位开关满足设计要求。

需要注意的是,不同种类的液体对音叉的效果会有所不同,因此在设计时需要考虑液体的种类和性质,以充分发挥音叉液位开关的作用。

液位计可采用的校准方法

液位计可采用的校准方法液位计是一种用于测量液体的高度或压力的仪器。

为了确保液位计能够准确地测量液体的高度或压力,需要对其进行校准。

液位计的校准方法可以根据具体的类型和原理进行选择。

1. 静态校准法:静态校准法是最常用的液位计校准方法之一。

该方法是通过测量液位计上已知液位的参考点,然后与液位计测得的高度进行比较来实现校准。

校准时可以悬挂一个已知液位高度的悬浮子在液位计中,然后比较液位计示数和悬浮子高度的差异。

2. 比较校准法:比较校准法是一种将液位计测得的值与已知准确值进行比较的方法。

这种方法适用于液位计的精度较高的情况,可以通过比较液位计示数和已知液位高度的差异来确定其误差。

3. 动态校准法:动态校准法是通过液位计测得在液位上升或下降时的响应时间来进行校准。

该方法通常需要使用一个统一的标准流量进行控制,并利用液位计的响应时间来确定其准确性和灵敏度。

4. 吸入校准法:吸入校准法是一种通过在液位计上方施加负压来测量液位的方法。

校准时可以通过液位计示数和知道的负压下的液位高度的比较来确定其准确性。

5. 钩度校准法:钩度校准法适用于一些特殊的液位计,如钩度式液位计。

该方法是通过悬挂已知质量的物体在液位计上,然后测量液位计示数和物体质量的差异来进行校准。

6. 线性校准法:线性校准法适用于某些类型的液位计,如压力式液位计。

该方法是通过将不同高度的液体注入到不同位置,并测量液位计的示数来确定其线性关系。

7. 压差校准法:压差校准法适用于使用压力传感器进行液位测量的液位计。

该方法是通过施加已知液位高度下的压力,然后测量液位计的示数来进行校准。

8. 频率校准法:频率校准法适用于某些类型的液位计,如超声波液位计。

该方法是通过测量超声波的传播时间来确定液位高度,并将其与液位计的示数进行比较来进行校准。

总之,液位计的校准方法有很多种,每种方法都有其适用的情况和优缺点。

根据液位计的类型和原理选择合适的校准方法,可以确保其准确度和可靠性。

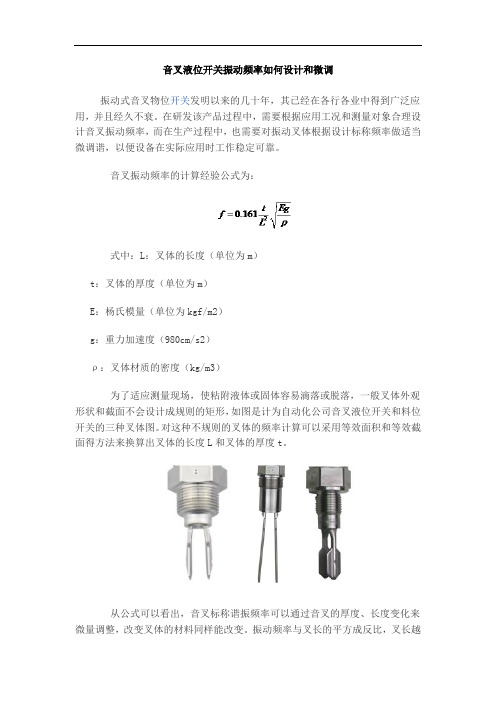

音叉液位开关振动频率如何设计和微调

音叉液位开关振动频率如何设计和微调振动式音叉物位开关发明以来的几十年,其已经在各行各业中得到广泛应用,并且经久不衰。

在研发该产品过程中,需要根据应用工况和测量对象合理设计音叉振动频率,而在生产过程中,也需要对振动叉体根据设计标称频率做适当微调谐,以便设备在实际应用时工作稳定可靠。

音叉振动频率的计算经验公式为:式中:L:叉体的长度(单位为m)t:叉体的厚度(单位为m)E:杨氏模量(单位为kgf/m2)g:重力加速度(980cm/s2)ρ:叉体材质的密度(kg/m3)为了适应测量现场,使粘附液体或固体容易滴落或脱落,一般叉体外观形状和截面不会设计成规则的矩形,如图是计为自动化公司音叉液位开关和料位开关的三种叉体图。

对这种不规则的叉体的频率计算可以采用等效面积和等效截面得方法来换算出叉体的长度L和叉体的厚度t。

从公式可以看出,音叉标称谐振频率可以通过音叉的厚度、长度变化来微量调整,改变叉体的材料同样能改变。

振动频率与叉长的平方成反比,叉长越长,频率越低;而与叉厚成正比,叉体越薄,振动频率越低,频率变化数据详见表一和表二所示。

长度增加量(△L:mm)12345频率减少量(△F:Hz)12.7567.6长度缩短量(△L:mm)12345频率增加量(△F:Hz)2467.79.6表一:叉体长度值改变,其振动频率改变的量值厚度增加量(△T:mm)0.10.20.30.40.5频率增加量(△F:Hz)3.7710.313.516.7厚度减少量(△T:mm)0.10.20.30.40.5频率减少量(△F:Hz)2.76912.215.5表二:叉体厚度值改变,其振动频率改变的量值除了上述两种调整方法外,选用杨氏模量值E值大的材料,也能提高振动体的振动频率。

上述计算出的音叉振动频率是在自由状态下的谐振频率。

音叉振幅与驱动功率有关,一般频率越高振幅越小,反之亦然。

在振幅不大情况下,音叉自由状态下的谐振频率与空气中的谐振频率接近。

液体音叉限位开关执行标准

液体音叉限位开关执行标准

液体音叉限位开关是一种用于检测液体水平的设备,它通常由液位音叉和限位开关两部分组成。

液位音叉是一种振动传感器,当液体接触到音叉时,会改变音叉的振动频率,限位开关则根据液位音叉的信号来控制液体的流动或停止流动。

关于液体音叉限位开关的执行标准,可以从以下几个方面进行说明:

1. 国际标准,液体音叉限位开关的执行标准可能受到国际标准的影响,例如国际电工委员会(IEC)发布的相关标准,这些标准通常包括液位检测的技术要求、性能指标、安全要求等内容。

2. 国家标准,不同国家可能会制定自己的标准来规范液体音叉限位开关的设计、制造和应用,比如在中国,可能会有国家标准或行业标准来规定液体音叉限位开关的执行标准。

3. 行业标准,液体音叉限位开关在特定行业中的应用可能会有专门的标准,比如在化工、石油、食品等行业,针对液体音叉限位开关的执行标准可能会有特定的要求和规定。

4. 技术要求,液体音叉限位开关的执行标准还涉及到其技术性

能、安全性能、环境适应性等方面的要求,这些要求可能会在标准中详细说明。

总的来说,液体音叉限位开关的执行标准是为了保证其在工业生产中的安全可靠运行,以及满足特定的技术要求和行业标准。

在选择和应用液体音叉限位开关时,需要严格遵循相应的执行标准,以确保设备的性能和安全性能符合要求。

音叉液位计开关检修方案及步骤

音叉液位计开关检修方案及步骤你知道吗,音叉液位计是我们工厂、车间里常见的小家伙,它可不是什么高大上的设备,但在液位检测方面,真的是非常靠谱。

不过,说实话,虽然它看起来很简单,可一旦出了点问题,麻烦可就大了。

所以今天,我就给大家讲讲,怎么给这个音叉液位计的开关做个检修,确保它能继续在那儿稳定工作,不出差错。

先说说音叉液位计是个什么东西。

简单点说,它就是通过音叉的震动来检测液体的液位。

液位高的时候,音叉就不振动,液位低的时候,音叉就会振动。

听起来是不是有点像科幻电影里的技术?其实就是通过物理原理来实现的。

哎,别小看它,音叉液位计在各行各业中可是都能看到,尤其是化工、石油这种地方,稳得很!那一旦坏了,问题可就大了!你要是突然发现音叉液位计的开关不灵了,那第一件事就是得确定一下问题出在哪儿。

想象一下,如果你是音叉液位计,你突然开始“失眠”不工作了,是不是感觉怪怪的?咱们得先把它给唤醒!这个时候,首先检查电源。

要知道电池没电或者电源接触不好,音叉液位计就根本没有活力可言。

检查电源连接是不是松动了,电压是不是正常,如果电源问题,那就把电源换一下,或者接触一下电线,看看能不能让它“复活”。

看看音叉是不是被什么东西卡住了。

液体中会有杂质,或者是长时间没有清理,导致音叉上堆积了一些脏东西,影响了它的正常工作。

就像我们手机屏幕有时候也会被灰尘堵住信号一样,音叉液位计也是有可能被脏东西卡住的。

这时候,不要着急,关掉电源,然后拿个软刷轻轻清理一下音叉表面,去掉污垢,别用力过猛,小心把音叉弄弯了!一清理,可能问题就迎刃而解。

音叉液位计的开关不工作,可能是因为它的灵敏度发生了变化。

这就像是你耳朵里有个耳塞,导致你听不清楚声音一样。

你得重新调一下它的灵敏度。

调节灵敏度时,要根据液体的种类、温度、密度等因素来调节。

如果灵敏度设定不对,音叉就无法准确地检测液位了。

就像你拿个调音器调吉他弦,稍微不准就全糟了!这个步骤比较细致,需要耐心,不过只要调好,音叉液位计就能再次精准地工作。

液位开关调试方法如下

液位开关调试方法如下:

下限设定方法:

1、先将水池内水加到下限要动作的水位;

2、如绿灯亮时,顺时针慢慢旋转“下限”电位器,使绿灯刚灭,并听见下限开关“啪”的

一声为止;

如绿灯灭时,先逆时针旋转“下限”电位器,使绿灯变亮,再重复第一步。

上限设定方法:

1、先将水池内水位加到“上限”要求的水位;

2、如此时,红灯灭时,顺时针慢慢旋转“上限”电位器,使红灯刚好亮,并听见上限开关

“啪”的一声为止。

如红灯亮时,先逆时针旋转“上限”电位器,使红灯熄灭,再重复第一步。

注:不知道水池水位或加不到要求的水池水位将无法设定。

音叉液位开关的原理

音叉液位开关的原理

音叉液位开关通常由音叉传感器、电子控制器和输出装置组成。

其中音叉传感器是关键部件,它通常由两只共用同一固定支撑的音叉组成。

当液位高于或低于一定程度时,液体会接触到音叉,从而改变音叉的共振频率。

电子控制器通过测量音叉的共振频率变化来判断液位的高低,并通过输出装置进行相应的控制动作。

1.音叉传感器共振频率的设置:在正常工作条件下,未接触液体时的共振频率已经事先设置好。

这是通过特定的测量和调谐程序来实现的。

2.液体接触音叉传感器:当液体的液位高于或低于设定的阈值时,液体会接触到音叉传感器。

液体的接触导致音叉的质量或弹性发生变化,从而改变共振频率。

3.共振频率的测量:电子控制器通过电路测量接触音叉的共振频率的变化。

这可以使用一种称为相位比较测量的方法实现。

该方法使用一个参考频率与音叉的振荡频率进行比较,从而检测到频率的变化。

4.液位信号的判断:根据共振频率的变化,电子控制器可以判断液位的高低。

当共振频率低于设定值时,音叉液位开关会发出高液位信号;当共振频率高于设定值时,会发出低液位信号。

同时,电子控制器也可以根据需要进行其他控制动作。

5.输出装置的控制:根据液位信号的判断结果,电子控制器可以控制输出装置的操作。

例如,当检测到高液位时,输出装置可以用于阻断液体的进一步流入或给出报警信号;当检测到低液位时,输出装置可以用于阻断液体的流出或进行补充。

总的来说,音叉液位开关的原理是通过感应液体的存在与否来改变音叉的共振频率,从而实现对液位的检测。

它具有可靠性高、精度高、结构简单、安装方便等优点,广泛应用于工业自动化控制系统中的液位控制。

在线式音叉液位开关安全操作及保养规程

在线式音叉液位开关安全操作及保养规程引言在线式音叉液位开关是一种常用于工业自动化系统中的设备,它可以实时测量液体的液位,并根据液位的变化控制流程操作。

为了确保设备的正常运行和安全使用,进行正确的操作并进行定期的保养是非常重要的。

本文将介绍在线式音叉液位开关的安全操作和保养规程。

1. 安全操作规程在线式音叉液位开关的正确操作可以确保设备的正常工作和防止意外事故的发生。

以下是一些安全操作规程:1.1 确认安装位置在使用在线式音叉液位开关之前,需要仔细确认设备的安装位置。

确保设备能够正常接触液体,并且没有任何物体阻挡音叉的运动。

如果设备安装位置不当,可能会导致液位测量不准确或开关无法正常工作。

1.2 关注工作温度范围在线式音叉液位开关通常有工作温度范围的限制。

在使用设备之前,要确认液体的温度是否在设备的工作范围内。

超出工作温度范围使用设备可能会导致设备损坏或不准确的液位测量。

1.3 正确连接电源和信号线在线式音叉液位开关通常需要连接电源和信号线。

在连接电源之前,要确保电源电压与设备要求的电压相匹配。

在连接信号线时,要按照设备的接线图正确连接。

接线不正确可能导致设备工作异常或无法正常工作。

1.4 调试和测试在安装完在线式音叉液位开关后,需要对设备进行调试和测试以确保其正常工作。

可以通过手动操作液位测量,观察设备是否能够正确响应。

如果出现任何异常情况,应及时排除故障。

2. 保养规程定期的保养可以延长在线式音叉液位开关的使用寿命并提高设备的性能。

以下是一些保养规程:2.1 清洁设备在线式音叉液位开关需要保持清洁,以确保正常工作。

定期使用干净的布或纸巾清洁设备的外观,并确保设备周围没有灰尘或杂物。

不要使用含有酸性或碱性成分的清洁剂,以免损坏设备。

2.2 定期校准在线式音叉液位开关的测量精度可能随时间而变化。

定期进行校准可以确保设备的准确性。

校准过程应按照设备的说明书进行,遵循正确的操作步骤。

2.3 定期检查连接定期检查在线式音叉液位开关的连接是否紧固,并确保电源和信号线没有松动或损坏。

振动音叉液位开关误报警原因分析及改进措施

振动音叉液位开关误报警原因分析及改进措施摘要:在化工生产和仓储行业设计和实践中,在储罐安装音叉进行高低液位报警并进行联锁动作,确保运行正常;但在日常工作中经常出现由于安装维护不当引起误报警。

本文从音叉的工作原理和出现误报警的原因出发,提出解决问题的措施,以提高化工储运设施的本质安全。

关键词:音叉测量原理误报警处理措施按《石油化工罐区自动化系统设计规范》SH/3184-2017、《石油化工安全仪表设计规范》GB/T 50770-2013、《信号报警、安全联锁系统设计规范》T20511-2014等标准、规范要求,化工储罐的上部安装音叉液位开关,防止进货液位超高造成溢罐生产安全事故的发生,以及低液位时泵进口管道进气产生气蚀引起泵振动,损害设备。

1 音叉特点及优点1.1全能型振动音叉液位开关具备设备安装工序少,且不需要标定,运行受外界因数影响小,电子元件自检和状态监控,磁性测试点为功能测试提供方便,其“ 快速滴落” 的音叉设计(见图一),具有更快的响应时间,目前的选型均采用本质安全认证和防尘认证:Ex ia IIC T5...T2 Ga Ex ia IIICT85 °C...T265 °C Da,且在机柜内使用认证的隔离栅。

(图一)快速滴落”音叉1.2能真正地免受湍流、泡沫、振动、固体含量、沾敷物或液体特性的影响;1.3音叉主要运行于以下过程温度-40 至302 °F (-40 至150 °C) 范围内;1.4 “心跳式” LED可显示其运行状态。

当开关输出“关闭” 时,LED将不断地闪烁;当开关输出“打开” 时, LED 一直处于发光状态(见图二);1.5 可调整开关延迟可阻止湍流或飞溅应用场合的错误开关;1.6“快速滴落” 的音叉设计对于粘性液体具有更快的响应时间(见图一);1.7高度响应开关的快速由湿变干与由干变湿的时间设置(见图二);1.8无活动零件或缝隙,真正实现免维护。

音叉物位开关使用说明

音叉物位开关使用说明一、产品概述音叉物位开关是一种常用于粉状、颗粒状等物料的物位检测设备。

它通过利用物料的振动特性,实现对物料的高精度检测和控制。

本文将详细介绍音叉物位开关的使用方法和注意事项。

二、使用方法1. 安装:首先,确定好安装位置。

一般来说,应选择物料流动的区域,以确保能够正常检测物料的出现或消失。

然后,将音叉物位开关固定在合适的位置上,确保其与物料的接触面光滑且无障碍。

2. 连接电源:根据音叉物位开关的额定电压和电流要求,将其正确连接到电源。

务必注意电源的稳定性和可靠性,以免影响设备的正常工作。

3. 调试:打开音叉物位开关的电源开关,待设备启动完成后,按照设备说明书中的要求进行参数设置和校准。

通常情况下,可以通过调节音叉物位开关的灵敏度和延迟时间来适应不同物料的检测需求。

4. 测试:在设备正常工作之后,可以进行物料的测试。

将物料缓慢地注入到检测区域,观察音叉物位开关的状态变化。

当物料接触到音叉时,音叉的振动频率会发生变化,从而触发开关动作。

5. 故障排除:如果在使用过程中发现音叉物位开关无法正常工作,首先检查电源是否连接正确,然后检查设备的灵敏度和延迟时间是否设置正确。

如果问题仍然存在,建议联系售后服务人员进行进一步的故障排查和维修。

三、注意事项1. 安全操作:在使用音叉物位开关时,务必注意安全。

避免直接接触设备的运行部件,以免造成伤害或设备损坏。

2. 清洁维护:定期清洁音叉物位开关,避免物料残留或积尘影响其正常工作。

使用柔软的干布擦拭设备表面,不要使用有腐蚀性或磨损性的清洁剂。

3. 环境适应:音叉物位开关的工作环境应保持干燥、无腐蚀性气体和无强烈振动。

避免将设备暴露在高温、高湿或有腐蚀性气体的环境中,以免影响设备的寿命和性能。

4. 参数设置:在调试设备时,根据物料的特性合理设置音叉物位开关的灵敏度和延迟时间。

灵敏度设置过高可能导致误报,而设置过低可能导致漏报。

5. 维修保养:如果发现音叉物位开关出现故障或异常情况,建议及时联系售后服务人员进行维修和保养。

音叉液位开关商安全操作及保养规程

音叉液位开关商安全操作及保养规程一、前言音叉液位开关是一种用于检测和控制液位的仪器,广泛应用于化工、石油、制药、冶金、航空等行业。

为确保仪器安全稳定运行,必须加强操作及保养管理。

本文将详细介绍音叉液位开关商安全操作及保养规程。

二、安全操作规程2.1 使用前检查在使用前,需进行以下检查:1.检查电源线是否损坏、是否插好2.检查供电电压是否正确3.检查仪器接线是否正确4.检查液位开关是否有异物粘附、变形或损坏2.2 正确连接连接音叉液位开关时,需按以下步骤进行:1.将仪器安装于容器侧壁上2.使用正确的安装工具,将音叉液位开关安装至容器上3.按照正确的接线方法接线4.执行初始设置程序2.3 正确使用在正常使用音叉液位开关时,需按以下规程操作:1.确保采样窗口干燥清洁,无污物影响液位采样2.确保容器的取样口和放气口畅通无阻,避免造成压力差影响液位采样的精度3.根据实际情况设置仪器的响应时间及灵敏度,确保估计出液面位置正确2.4 保持安全距离在使用音叉液位开关时应保持安全距离,避免外部因素对开关的影响。

具体需按以下要求执行:1.禁止在容器表面焊接或切割工作2.禁止安装其它仪器、设备或管路干扰音叉液位开关3.禁止在容器内加热、蒸汽、清洗或者维护三、保养规程3.1 定期检查定期检查是保养管理的前提和基础,具体执行要求如下:1.对液位开关进行检查,包括连接线路、增盖密封、温度探头、安全开关和标牌等部分。

2.对容器、液位开关和接线端的连接部分进定期进行清洗,特别是对于电线接口部分更需要格外重视。

3.做好记录,确定有任何问题时都可以及时处理。

3.2 标准维护对音叉液位开关进行标准维护的具体要求如下:1.对液位开关执行清洗、松动销螺母与导线上的氧化物。

2.在液位开关电气部分进行更换维护。

3.对美化表面进行清洁。

3.3 特殊维护因为音叉液位开关具有一定的备品生命期,所以需要对其进行特殊维护,具体维护要求如下:1.安装正确的保险票,及时检查变化2.报废旧的备品并更换新的备品3.当出现某些异常情况时,要更换液位开关上的相应零件四、总结音叉液位开关是测量液位程度常用的工具,按照以上规程正确操作及及时保养,能有效地确保仪器的安全、稳定运行及长期使用。

音叉液位开关常见故障及处理办法

音叉液位开关常见故障及处理办法音叉液位开关常见故障及处理办法在安装与使用音叉料位开关期间,对于专业的仪表人而言,也难免会出现无法解决的专业性问题,此文章会对叉料位开关的常见故障进行详细的讲解,系统分析所在原因以及处理方案。

在此也提醒广大仪表使用者与仪表工程师,当仪表故障出现,采取合适的措施去消除出现的故障现象是一种责任行为。

高质量的音叉料位开关的使用寿命较长,尽管如此,依然可能在运行期间会出现--些故障。

可能存在的故障现象主要出现在电子部件、供电电源、安装位置和振动叉体这几个部位。

当出现故障问题时,首先可以检查输出信号。

在很多情况下,通过输出信号就能够检查到故障原因,并处理相应故障现象。

其他故障分为两大类:在干运行保护或溢流保护时出现错误报告,和指示灯出现红灯闪烁警报。

一、在干运行保护或溢流保护时出现错误报告(1)工作电压是否太低。

请检查、调整工作电压。

(2)电子部件损坏。

请拨动高低位模式开关,当仪表因此而切换时,振动叉体可能会被附着物遮盖或机械性受损。

如果在运行模式正确的情况下开关功能依然有误,请将仪表送去维修。

或者拨动高低位模式开关,如果仪表此后不转换,说明电子部件损坏,请更换电子部件。

(3)安装位置不正确。

请将仪表安装在在容器中不会形成死区或固料失控堆积的位置。

(4)叉体上有附着物。

检查叉体.上是否有附着物,如果发现有附着物,请清除。

(5)高低位模式选择错误。

请重新设置正确的高低位模式(溢流保护,干运行保护)。

二、指示灯出现红灯闪烁报警(1)叉体损坏。

请检查叉体是否受损或被严重腐蚀。

(2)电子部件受损。

请更换电子部件。

(3)仪表其他部件损坏。

请更换仪表或寄回维修。

音叉物位开关使用说明书

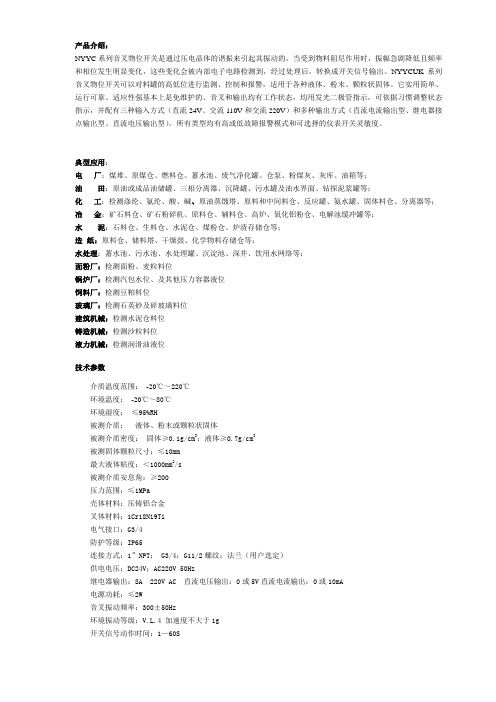

NYYC系列音叉物位开关是通过压电晶体的谐振来引起其振动的,当受到物料阻尼作用时,振幅急剧降低且频率和相位发生明显变化,这些变化会被内部电子电路检测到,经过处理后,转换成开关信号输出。

NYYCUK系列音叉物位开关可以对料罐的高低位进行监测、控制和报警,适用于各种液体、粉末、颗粒状固体。

它实用简单、运行可靠、适应性强基本上是免维护的、音叉和输出均有工作状态,均用发光二极管指示,可依据习惯调整状态指示,并配有三种输入方式(直流24V、交流110V和交流220V)和多种输出方式(直流电流输出型、继电器接点输出型、直流电压输出型)。

所有类型均有高或低故障报警模式和可选择的仪表开关灵敏度。

典型应用:电厂:煤堆、原煤仓、燃料仓、蓄水池、废气净化罐、仓泵、粉煤灰、灰库、油箱等;油田:原油或成品油储罐、三相分离器、沉降罐、污水罐及油水界面、钻探泥浆罐等;化工:检测涤纶、氨纶、酸、碱、原油蒸馏塔、原料和中间料仓、反应罐、氨水罐、固体料仓、分离器等;冶金:矿石料仓、矿石粉碎机、原料仓、辅料仓、高炉、氧化铝粉仓、电解池缓冲罐等;水泥:石料仓、生料仓、水泥仓、煤粉仓、炉渣存储仓等;造纸:原料仓、储料塔、干燥鼓、化学物料存储仓等;水处理:蓄水池、污水池、水处理罐、沉淀池、深井、饮用水网络等;面粉厂:检测面粉、麦粒料位锅炉厂:检测汽包水位、及其他压力容器液位饲料厂:检测豆粕料位玻璃厂:检测石英砂及碎玻璃料位建筑机械:检测水泥仓料位铸造机械:检测沙粒料位液力机械:检测润滑油液位技术参数介质温度范围:-20℃~220℃环境温度:-20℃~80℃环境湿度:≤95%RH被测介质:液体、粉末或颗粒状固体被测介质密度:固体≥0.1g/cm3;液体≥0.7g/cm3被测固体颗粒尺寸:≤10mm最大液体粘度:<1000mm2/s被测介质安息角:≥200压力范围:≤1MPa壳体材料:压铸铝合金叉体材料:1Cr18Ni9Ti电气接口:G3/4防护等级:IP65连接方式:1”NPT; G3/4;G11/2螺纹;法兰(用户选定)供电电压:DC24V;AC220V 50Hz继电器输出:8A 220V AC 直流电压输出:0或5V直流电流输出:0或10mA电源功耗:≤2W音叉振动频率:300±50Hz环境振动等级:V.L.4 加速度不大于1g开关信号动作时间:1—60S仪表接线见图所示,仪表接线端的1号和2号为AC220V交流供电,3号为大地,4号和5号为DC24V直流供电),6号、7号、8号、9号、10号、11号为继电器输出端。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

音叉液位开关灵敏度高低如何调试

市场上音叉液位开关种类繁多,有的有灵敏度调节,有的没有灵敏度调节。

对于具有灵敏度调节功能的音叉液位开关,灵敏度高低究竟该怎么调试的问题,很多用户不甚了了。

本文以计为Ring-11音叉液位开关为例,为大家介绍一下音叉液位开关灵敏度高低调试的方法,希望对大家更好的应用音叉液位开关有所帮助。

图1 继电器输出方式 图2 二线制输出方式

①密度开关 ② 高低位模式 ③ 指示灯 ④ 接线端子 ⑤ 接地端子

计为Ring-11音叉液位开关的输出方式有继电器和二线制两种,如上图1和图2所示。

图中的①为密度开关,也即灵敏度调节开关,出厂时标注①的开关一般拨动到图示中的向下位置(靠接线端子一侧),也即标注≥0.7g/ cm³的一侧,此时测量液体的密度要大于等于0.7g/ cm³,能适应绝大部分液体的测试;通过控制面板上的密度调节开关可改变Ring-11音叉液位开关的测量灵敏度,使之更好地适应被测液体,当遇到密度特别低的液体如液化石油气时,可将密度开关拨到上档位(即远离接线端子一侧),此时最低测量密度可放宽到≥0.5g/cm³,使得检测更加灵敏,测量的可靠性更高。

以上就是“音叉液位开关灵敏度高低如何调试”的相关介绍,如欲了解更多物位开关(料位开关、液位开关)、物位计(料位计、液位计)等物位测量仪表方面的知识,欢迎关注微信公众号:Jiweimeter 。