高分子合成工艺学聚合反应设备专题培训课件

合集下载

合成高分子课堂课件人教版

_______________。

练习

工程塑料ABS树脂,其结构简式如下:

-[ CH2CHCH2CH=CHCH2CH2CH-]n

CN

C6H5

合成时用了三种单体。这三种单体的结构简

式分别是:

__C_H__2_=__C_H__C_N___、C_H__2=__C__H_C__H_=__C__H_2_、 __C_H__2_=__C_H__C_6_H_5_。

二、缩聚反应

1.特点

二、缩聚反应

1.特点 (1)单体应至少含有两个官能团 (2)生成聚合物的同时,有小分子副产物生成 (3)链节的化学组成与单体化学式不同

二、缩聚反应

1.特点 (1)单体应至少含有两个官能团 (2)生成聚合物的同时,有小分子副产物生成 (3)链节的化学组成与单体化学式不同 (4)缩聚物结构式要在方括号外侧写出链节余下的端基 原子或原子团

5.文本解读本文是一篇论述生物社会 行为的 文章。 作者选 取了独 特的视 角,将 一些群 居性生 物的行 为与人 类进行 比较, 描述了 它们在 集体行 动中所 表现出 的高度 组织性 、协调 性.

6.以及作为群体出现时所表现的巨大 力量和 智慧, 从而得 出这样 的结论 :人类 的社会 行为与 生物的 社会行 为有极 大的共 性,并 非水火 不容, 而是可 以互为 比照的 。

随堂练习

1.人造象牙的主要结构是—CH2—O—,该物质是通 过加聚反应制得,则合成人造象牙的单体是( )

A.(CH3)2O B.HCHO C.CH3CHO D.H2N—CH2—CO—NH2

随堂练习

2.某有机物的结构简式为下列叙述正确的是( ) A.1 mol该有机物与NaOH溶液完全反应时,消耗1 mol NaOH B.该有机物水解所得的产物能发生加成反应 C.该有机物可通过加聚反应生成 D.该有机物分子中含有碳碳双键

聚合反应器介绍 PPT课件

在机械密封中,除了动环与静环的接触面是泄漏面外,还有动环与轴 之间、静环与支座之间的间隙也是泄漏通道,需用密封圈将其堵住。动 环的静密封圈常用“o”形圈,静环的静密封圈多用平垫片。

根据摩擦副的数目,机械密封分为单端面密封和双端面密封两种。根 据介质压力在端面上所起的作用,又分为平衡型和非平衡型。

(三)机械密封与填料密封比较

二、聚合反应器的型式及特点

1.釜式反应器 也称搅拌釜反应器。它的适应性强,操作 弹性大,适用的温度和压力范围广。既可用于间歇(分批)操 作,亦可用于连续操作。用于连续操作时,釜内的温度、浓 度均一,容易控制,所得产品质量均一,因而广泛应用于高 分子合成工业中。

此外在聚合物的生产过程中,除聚合反应器外,还有许多带 搅拌装置的容器(如原料配制槽、溶解槽、浆料配制槽、沉 析槽等)。

2.填料

填料应具有足够塑性和弹性,耐介质及润滑剂的腐蚀,耐磨性好, 与轴的摩擦系数小,具有耐温性能等。

在选用时应根据反应器内的介质、操作压力、操作温度、搅拌轴转 速等来选择。

对压力小于0.2MPa而介质又无毒、不易燃易爆的场合,可选用一般 石棉制品,安装时外涂一般工业用黄油即可。

在压力较高或高真空和介质有毒、易燃、易爆时,常用浸渍聚四氟 乙烯的填料等。

D点是动环与轴(或轴套)之间的密封,也属静密封, 在端面磨损时.可以作补偿磨损的轴向移动,常 用的密封元件是“o”形环。

2.机械密封的材质

动环和静环是机械密封的重要零件,它们组成一对摩擦副,而且在运 转时与被封的介质接触。因此,选择材料时,除考虑其耐磨性外,还需 考虑它们的耐腐蚀性,同时摩擦副配对的材质也应不同.一般采用动环 的硬度比静环大。

43第四节卧式反应器一卧式反应器的工作原理在聚合过程中有时前后不同阶段物料的特性差异很大对反应条件的要求亦不尽相同如聚合前期物料体系粘度低放热多流动较容易而在聚合后期则往往相反且希望在反应进行的同时能去除生成的低分子物此时在生产中往往采用卧式反应器

根据摩擦副的数目,机械密封分为单端面密封和双端面密封两种。根 据介质压力在端面上所起的作用,又分为平衡型和非平衡型。

(三)机械密封与填料密封比较

二、聚合反应器的型式及特点

1.釜式反应器 也称搅拌釜反应器。它的适应性强,操作 弹性大,适用的温度和压力范围广。既可用于间歇(分批)操 作,亦可用于连续操作。用于连续操作时,釜内的温度、浓 度均一,容易控制,所得产品质量均一,因而广泛应用于高 分子合成工业中。

此外在聚合物的生产过程中,除聚合反应器外,还有许多带 搅拌装置的容器(如原料配制槽、溶解槽、浆料配制槽、沉 析槽等)。

2.填料

填料应具有足够塑性和弹性,耐介质及润滑剂的腐蚀,耐磨性好, 与轴的摩擦系数小,具有耐温性能等。

在选用时应根据反应器内的介质、操作压力、操作温度、搅拌轴转 速等来选择。

对压力小于0.2MPa而介质又无毒、不易燃易爆的场合,可选用一般 石棉制品,安装时外涂一般工业用黄油即可。

在压力较高或高真空和介质有毒、易燃、易爆时,常用浸渍聚四氟 乙烯的填料等。

D点是动环与轴(或轴套)之间的密封,也属静密封, 在端面磨损时.可以作补偿磨损的轴向移动,常 用的密封元件是“o”形环。

2.机械密封的材质

动环和静环是机械密封的重要零件,它们组成一对摩擦副,而且在运 转时与被封的介质接触。因此,选择材料时,除考虑其耐磨性外,还需 考虑它们的耐腐蚀性,同时摩擦副配对的材质也应不同.一般采用动环 的硬度比静环大。

43第四节卧式反应器一卧式反应器的工作原理在聚合过程中有时前后不同阶段物料的特性差异很大对反应条件的要求亦不尽相同如聚合前期物料体系粘度低放热多流动较容易而在聚合后期则往往相反且希望在反应进行的同时能去除生成的低分子物此时在生产中往往采用卧式反应器

聚合反应工程基础(全套课件567P)

聚合反应工程基础

I

1

传递过程 化学工程 (三传一反) 单元操作 化学反应工程

高分子化学 高分子物理 高分子科学与工程 聚合反应工程 聚合物加工工程

聚合反应工程

I

2

•Black box (experiential) model •Mechanism-based model

基本问题:

均相自由基均聚 均相自由基共聚 非均相自由基聚合 连续聚合 缩合聚合 Modeling? 聚合反应速度 Computable! 聚合物分子量及其分布 Designable! 共聚物组成及其分布 Operable! 聚合物粒径及粒径分布 Controllable!

均聚物:“聚(Poly)”+单体名,如:

乙烯 聚乙烯 (Polyethylene,PE) 甲酯聚甲基丙烯酸甲酯(Polymethyl methacrylate, PMMA)

甲基丙烯酸

也有以假想单体为基础命名,如聚 乙烯醇(polyvinyl alcohol)

[CH2

CH] n OH

乙烯醇为假想的单体,聚乙烯醇实际上是聚醋酸乙烯(polyvinyl acetate)的水解产物。 I

甘油+ 邻苯二甲酸酐

合成橡胶:

丁二烯(Butadiene)+ 苯乙烯(Styrene) 丁二烯(Butadiene)+ 丙烯腈(Acrylonitrile) 乙烯(ethylene)+丙烯(propylene)

I

乙丙橡胶(EPR)

15

1.1.1 高分子化合物的分类和命名

2) 以高分子链的结构特征命名

4. N.A.Dotson et al., “Polymerization Process Modeling”, VCH,

I

1

传递过程 化学工程 (三传一反) 单元操作 化学反应工程

高分子化学 高分子物理 高分子科学与工程 聚合反应工程 聚合物加工工程

聚合反应工程

I

2

•Black box (experiential) model •Mechanism-based model

基本问题:

均相自由基均聚 均相自由基共聚 非均相自由基聚合 连续聚合 缩合聚合 Modeling? 聚合反应速度 Computable! 聚合物分子量及其分布 Designable! 共聚物组成及其分布 Operable! 聚合物粒径及粒径分布 Controllable!

均聚物:“聚(Poly)”+单体名,如:

乙烯 聚乙烯 (Polyethylene,PE) 甲酯聚甲基丙烯酸甲酯(Polymethyl methacrylate, PMMA)

甲基丙烯酸

也有以假想单体为基础命名,如聚 乙烯醇(polyvinyl alcohol)

[CH2

CH] n OH

乙烯醇为假想的单体,聚乙烯醇实际上是聚醋酸乙烯(polyvinyl acetate)的水解产物。 I

甘油+ 邻苯二甲酸酐

合成橡胶:

丁二烯(Butadiene)+ 苯乙烯(Styrene) 丁二烯(Butadiene)+ 丙烯腈(Acrylonitrile) 乙烯(ethylene)+丙烯(propylene)

I

乙丙橡胶(EPR)

15

1.1.1 高分子化合物的分类和命名

2) 以高分子链的结构特征命名

4. N.A.Dotson et al., “Polymerization Process Modeling”, VCH,

合成高分子的基本方法ppt课件

催化剂

∆

O

HO—[ C—

端基原子团

O

—C—O—CH2—CH2—O—]nH +(2n-1)H2O

端基原子

2、缩聚反应的特点

(1)单体分子中至少含有两个官能团(如—OH、—COOH、—NH2 、—X等) (2)缩聚反应生成聚合物的同时,还有小分子副产物(如H2O、NH3 、HCl等)生成。由一种单体进行的缩聚反应,生成的小分子的物质

第五章 合成高分子

第一节 合成高分子的基本方法

学习目标

1、认识加聚反应的微观本质,构建加聚反应的一般认知思路,能 通过分析加聚物的结构推测相应的单体。 2、认识缩聚反应的微观本质,构建缩聚反应的一般认知思路; 能通 过分析缩聚物的结构推测相应的单体。 3、了解高分子的单体、链节、聚合度、端基和平均相对分子质量 等基本概念。

的量一般为n-1;由两种单体进行的缩聚反应,生成的小分子的物 质的量一般为2n-1。

(3)所得聚合物链节的化学组成与单体的化学组成不同 (4)缩聚物结构简式要在方括号外侧写出链节余下的端基原子或原 子团,如:

3、缩聚产物的书写

(1)书写缩聚物的结构简式时,要在方括号外侧写出链节余下的端 基原子或原子团,而加聚物的端基不确定,通常用横线“—”表示 。如:

(2)书写缩聚反应的方程式时,单体的计量数与缩聚物结构简式的 小角标要一致;要注意小分子的计量数。一般由一种单体进行的缩 聚反应,生成小分子的计量数为n-1;由两种单体进行的缩聚反应, 生成小分子的计量数为2n-1

4、加聚反应的常见类型

(1)仅由一种单体发生的缩聚反应 ①羟基羧基缩聚(乳酸缩聚)

②氨基羧基缩聚

(2)由两种单体发生的缩聚反应 ①二元酸与二元醇

②二元酸与二胺

聚合物合成原理和工艺ppt课件

微观结构对高分子的聚集体的综合物性的变化起关键性的作用

大分子的一次结构是由合成反应的条件决定的。分子量的大 小及分布、分子链节的组成、分子链的基团及活性官能团、 大分子空间立体结构等是由合成的配方、组成、催化剂及反 应条件所控制的。大分子的一次结构又对二次、三次及高次 结构及物性起决定性的作用。

耐低温性能对某些高分子材料是重要的,从分子结构看,增 加分子的柔性,Tg值下降,二烯类弹性体、硅橡胶等的分子 链柔性好,具有较好的弹性,玻璃化温度低。

为什么高压聚乙烯比低压聚乙烯的密度低?聚合物结构有何 差异?聚合机理有何不同?低密度聚乙烯的结构是怎样产生 的?

低密度聚乙烯的生产工艺有釜式法和管式法两种。

高压聚乙烯流程分5个部分:乙烯压缩、引发剂配制和注 入、聚合、聚合物与反应的乙烯分离、挤出和后处理(包 括脱气、混合、包装、贮存等)

本体聚合按参加参加单体的相态可分为气相和液相两种。 气相本体聚合中最成熟的是LLDPE的生产。

而升高,当超过一定值后,聚合物产率、分子量及密度则降

低.

?

T

V

但V链转移增加比V链增长更快

M相应降低,即MI

此外,支化反应加快,导致产物的长支链及短支链数目增 加,产物密度降低;另外,大分子链末端的乙烯基含量也 有所增加,降低产品的抗老化能力。

Chapter 3 悬 浮 聚 合

悬 浮 聚 合:通过强烈的机械搅拌作用使不溶于水的单体 或多种单体的混合物成为液滴状分散于一种悬浮介质中进 行聚合反应的方法。

包括:PA(聚酰胺)、PC(聚碳酸酯)、POM(聚甲醛、聚氧化甲 撑)、PPO(聚苯醚)、PBT(聚对苯二甲酸丁二醇脂)、PET(聚对 苯二甲酸乙二醇脂)

特种工程塑料:长期使用温度在150℃以上的塑料。

大分子的一次结构是由合成反应的条件决定的。分子量的大 小及分布、分子链节的组成、分子链的基团及活性官能团、 大分子空间立体结构等是由合成的配方、组成、催化剂及反 应条件所控制的。大分子的一次结构又对二次、三次及高次 结构及物性起决定性的作用。

耐低温性能对某些高分子材料是重要的,从分子结构看,增 加分子的柔性,Tg值下降,二烯类弹性体、硅橡胶等的分子 链柔性好,具有较好的弹性,玻璃化温度低。

为什么高压聚乙烯比低压聚乙烯的密度低?聚合物结构有何 差异?聚合机理有何不同?低密度聚乙烯的结构是怎样产生 的?

低密度聚乙烯的生产工艺有釜式法和管式法两种。

高压聚乙烯流程分5个部分:乙烯压缩、引发剂配制和注 入、聚合、聚合物与反应的乙烯分离、挤出和后处理(包 括脱气、混合、包装、贮存等)

本体聚合按参加参加单体的相态可分为气相和液相两种。 气相本体聚合中最成熟的是LLDPE的生产。

而升高,当超过一定值后,聚合物产率、分子量及密度则降

低.

?

T

V

但V链转移增加比V链增长更快

M相应降低,即MI

此外,支化反应加快,导致产物的长支链及短支链数目增 加,产物密度降低;另外,大分子链末端的乙烯基含量也 有所增加,降低产品的抗老化能力。

Chapter 3 悬 浮 聚 合

悬 浮 聚 合:通过强烈的机械搅拌作用使不溶于水的单体 或多种单体的混合物成为液滴状分散于一种悬浮介质中进 行聚合反应的方法。

包括:PA(聚酰胺)、PC(聚碳酸酯)、POM(聚甲醛、聚氧化甲 撑)、PPO(聚苯醚)、PBT(聚对苯二甲酸丁二醇脂)、PET(聚对 苯二甲酸乙二醇脂)

特种工程塑料:长期使用温度在150℃以上的塑料。

高分子合成与聚合方法课件.ppt

当1cm3的液态单体呈正方形排列时, 其表面积为6c m2;呈圆球形状时, 其表面积为4.84cm2.如果将1cm3液态 单体分散成直径为1μm的圆球时,圆 球的总数高达1.91x1012个;其总表面 积为6X104c m2,即较一个圆球的总 表面积增大12000多倍。

• 如果分散成直径为0.1μm的圆球,则其总 表面积为6X105cm2,即增大120000倍以上 。在此情况下,由于物质的表面积大大增 加,因此与表面现象有关的一些性质,如 表面活性大为增加,所以高分散性的粉状 金属,例如骨架镍、活性金属铝等暴露于 空气中都会产生自燃现象。

乳液聚合法不仅用于合成树脂的生产, 合成橡胶中产量最大的品种丁苯橡胶, 目前绝大部分也是用乳液聚合方法进 行生产。

合成树脂生产中采用乳液聚合方法的有: 聚氯乙烯及其共聚物、聚醋酸乙烯及 其共聚物、聚丙烯酸酯类共聚物等。

合成橡胶生产中采用乳液聚合方法的有 丁苯橡胶、丁腈橡胶、氯丁橡胶等。

“种子聚合”

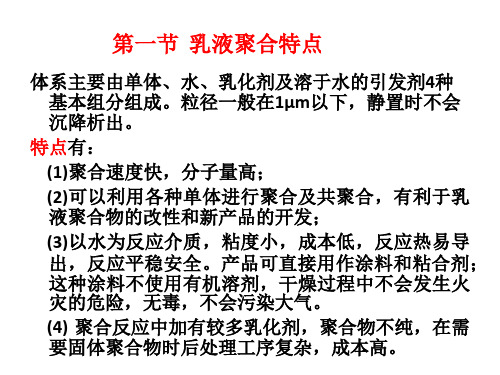

第一节 乳液聚合特点

体系主要由单体、水、乳化剂及溶于水的引发剂4种 基本组分组成。粒径一般在1μm以下,静置时不会 沉降析出。

特点有: (1)聚合速度快,分子量高; (2)可以利用各种单体进行聚合及共聚合,有利于乳 液聚合物的改性和新产品的开发; (3)以水为反应介质,粘度小,成本低,反应热易导 出,反应平稳安全。产品可直接用作涂料和粘合剂; 这种涂料不使用有机溶剂,干燥过程中不会发生火 灾的危险,无毒,不会污染大气。 (4) 聚合反应中加有较多乳化剂,聚合物不纯,在需 要固体聚合物时后处理工序复杂,成本高。

破乳—聚合物乳液稳定性的影响因素

• 在聚合、贮存、运输和乳液直接利用时, 要求高稳定性。而在另一些情况下,例如 欲从聚合乳液生产粉状或块状高聚物时, 则要求其尽快破乳凝聚。

聚合工艺培训课件

第一部分 聚合工艺流程简介

化学性质 :聚氯乙烯的化学稳定性较高, 除少数有机溶剂外,常温下可耐任何浓度的 盐酸,90%以下的硫酸,50%~60%的硝酸 及20%以下烧碱溶液,对于盐类相当稳定, 使用中应注意温度及介质浓度。

第一部分 聚合工艺流程简介 (3)、产品用途

种类 物理化学特性 用途 规格

第一部分 聚合工艺流程简介 8、聚合汽提工艺流程 出料时打开VSP-PX15和VSP-PX26, 浆料由PU-XE经VSP-BD0X及FV-BD01输 送至浆料槽TK-1Ga/b中,未反应的单体以 气态形式进入压缩冷凝系统进行压缩冷凝回 收,回收后的单体贮存在TK-3B中,参加 下一釜的反应。出至TK-1Ga/b中的浆料, 经PU-7G/8G打入TK-2G中。TK-2G的 浆料经PU-9G/10G输送至汽提塔进行汽提 处理,经汽提塔处理的浆料经PU-3G/4G 送至干燥浆料槽TK-3H。

8

重金属(以Pt计)含量%≤

0.0005

7)、消泡剂质量指标

序 号 1 2 分析项目 外观 PH值 指 标 乳白色液体 6-8

3

4 5

有效含量(%)≥

消泡时间(S)≤ 抑泡时间(S)≥

20

60 600

第一部分 聚合工艺流程简介

8)、阻聚剂质量指标(对壬基苯酚、a-甲基苯乙烯)

分析规格 对基酚含量(重量) 邻基苯酚含量(重量) 二基酚含量 单 位 % % % 范 围 ≥93.0 <6.0 <2.0

25kg/ 袋

GB/T5761SG3 2008

通用型 悬浮法 聚氯乙 烯树脂 通用型 悬浮法 聚氯乙 烯树脂

用于生产硬管、 硬片、透明瓶、 25kg/ 包装硬软片及 袋 塑料印花纸;

SG5

《合成高分子》PPT授课-课件【人教版】

《合成高 分子》P PT授课 -课件 【人教 版】优 秀课件 (实用 教材)

7.由 CH3CH2CH2OH 制备

LOGO

所发生的化学反应至少有①取代反应;②消去

反应;③加聚反应;④酯化反应;⑤还原反应;

⑥水解反应等当中的( ) B

A.①④

B.②③

C.②③⑤

D.②④

《合成高 分子》P PT授课 -课件 【人教 版】优 秀课件 (实用 教材)

第一节 合成高分子化合 物的基本方法

(第三课时)

LOGO

复习一、加聚反应与缩聚反应区别

LOGO

类型

加聚反应

缩聚反应

反应物特 征

单体含不饱和键 如

单体含特征官能团 如—OH、—COOH

LOGO

类型

加聚反应

缩聚反应

高聚物与单体具有 高聚物和单体具有不同的组

产物特征

相同的组成

成

产物种类 只产生高聚物

高聚物和小分子(如 H2O 等)

9.某种解热镇痛药的结构简式为:

LOGO

当它完全水解时,可以得到的产物有( C ) 种。

A.2种 B.3种 C.4种 D.5种

《合成高 分子》P PT授课 -课件 【人教 版】优 秀课件 (实用 教材)

《合成高 分子》P PT授课 -课件 【人教 版】优 秀课件 (实用 教材)

LOGO

10.有机玻璃(聚丙烯酸甲酯)的结构简式可用

《合成高 分子》P PT授课 -课件 【人教 版】优 秀课件 (实用 教材)

LOGO

4 . 感光性高分子也称为“光敏性高分子”,是一种在 彩电荧光屏及大规模集成电路制造中应用较广的新型 高分子材料。其结构简式为:

(1)已知它是由两种单体经酯化后聚合而成的,试推断 这两种单体的结构简式:

高分子聚合新工艺.PPT

海:洋工料程 直 装备及高

技术船舶

10.先进纺织材料

接

1112..高新性一能代电装分生力 备离物膜医材用节新料材能能料与源等

先进轨 道交通 装备

汽车

高分子材料聚合新工艺

指导老师:TJT WORD整理: SX PPT汇报人:PH

CONTENTS

目 1 聚合反应简介 录 2 聚合新工艺技术及其应用

3 高分子材料的降解 4 前景与展望

活泼 基团

引发剂

单体

链增长

2

1.2开环易位聚合(ROMP)

可以视为烯烃易位反应的一种特例。烯烃易位反应 可表示为:

一般以过渡族金属化合物为催化剂, 活性中心是过渡金属碳烯。

3

1.3活性/可控自由基聚合(LRP)

活性聚合是指无链终止反应和无链转移反应的聚合反应。 特点:聚合过程中,活性中心的活性始终保持;引发速 率远大于增长速率,可认为全部活性中心几乎是同时生成的, 从而保证所有的活性中心几乎以相同速率增长。 优势:有效地控制聚合物分子量、分子量分布窄,结构 规整性好。

前景与展望

PART 04

25 尼龙绳

展望:

1.对现有的各种聚合物进行改性是高分子材料进行开发 和应用研究的主要任务;

2.对各种添加剂向低毒、高效和非污染的方向发展;

3.大力开发加工型助剂,如分散剂、均匀剂、增塑剂、脱 模剂、抗硫化返原剂、增粘刑、塑解剂,阻燃剂和防焦剂 等,以改善高分子材料的工艺加工性能,节约能耗、提高 产品质量、满足高速加工设备和高效加工工艺的要求,并 减少环境污染、提高配料的准确性和发挥助剂的协同效能

橡胶、塑料、纤维、涂料、胶黏剂、高分子复合材料

橡胶:

“黑色污染”

PART 03

高聚物合成工艺学绪论课件

能源与环境领域

探索高聚物在能源储存与转换、环境治理与修复等领域的应用, 为解决能源和环境问题提供解决方案。

THANKS

感谢观看

压力控制

聚合反应压力对反应速率和产物性能具有重要影响。压力波动可能 导致产品质量不稳定,因此需要保持恒定的反应压力。

原料和添加剂的控制

原料和添加剂的纯度和配比对高聚物的性能具有重要影响。通过严 格控制原料和添加剂的质量和配比,可以优化产品性能。

工业生产安全与环保

安全生产措施

高聚物合成工业生产过程中存在一定的安全风险,如火灾、 爆炸、中毒等。企业应采取有效的安全生产措施,如定期检 查设备、培训员工、制定应急预案等,确保生产安全。

循环利用与废弃物处理

优化生产过程中的废弃物处理和资源循环利用,降低生产过程中的 环境污染。

绿色溶剂与助剂

探索使用环保的溶剂和助剂,减少对环境的负面影响,实现绿色合 成。

高聚物合成工艺学的跨学科研究与应用

生物医学应用

将高聚物合成工艺学与生物医学领域相结合,开发新型生物医用 材料和器件。

电子信息产业

研究高聚物在电子器件、集成电路、柔性显示等领域的应用,推 动电子信息产业的发展。

产物干燥与储存

将纯化后的高聚物进行干 燥处理,并储存于干燥、 避光的环境中,防止其受 潮、氧化等影响。

04

高聚物合成的工业生产

工业生产设备与装置

聚合反应釜

聚合反应釜是高聚物合成工业生产中的核心设备,用于完 成聚合反应过程。其设计和制造需满足高温、高压、耐腐 蚀等要求,确保生产安全和稳定。

输送设备

重要性

高聚物合成工艺学是高分子科学领域 中的重要分支,对于推动高分子材料 的发展和应用具有重要意义。

探索高聚物在能源储存与转换、环境治理与修复等领域的应用, 为解决能源和环境问题提供解决方案。

THANKS

感谢观看

压力控制

聚合反应压力对反应速率和产物性能具有重要影响。压力波动可能 导致产品质量不稳定,因此需要保持恒定的反应压力。

原料和添加剂的控制

原料和添加剂的纯度和配比对高聚物的性能具有重要影响。通过严 格控制原料和添加剂的质量和配比,可以优化产品性能。

工业生产安全与环保

安全生产措施

高聚物合成工业生产过程中存在一定的安全风险,如火灾、 爆炸、中毒等。企业应采取有效的安全生产措施,如定期检 查设备、培训员工、制定应急预案等,确保生产安全。

循环利用与废弃物处理

优化生产过程中的废弃物处理和资源循环利用,降低生产过程中的 环境污染。

绿色溶剂与助剂

探索使用环保的溶剂和助剂,减少对环境的负面影响,实现绿色合 成。

高聚物合成工艺学的跨学科研究与应用

生物医学应用

将高聚物合成工艺学与生物医学领域相结合,开发新型生物医用 材料和器件。

电子信息产业

研究高聚物在电子器件、集成电路、柔性显示等领域的应用,推 动电子信息产业的发展。

产物干燥与储存

将纯化后的高聚物进行干 燥处理,并储存于干燥、 避光的环境中,防止其受 潮、氧化等影响。

04

高聚物合成的工业生产

工业生产设备与装置

聚合反应釜

聚合反应釜是高聚物合成工业生产中的核心设备,用于完 成聚合反应过程。其设计和制造需满足高温、高压、耐腐 蚀等要求,确保生产安全和稳定。

输送设备

重要性

高聚物合成工艺学是高分子科学领域 中的重要分支,对于推动高分子材料 的发展和应用具有重要意义。

高聚物合成工艺技术培训课程(PPT40张)

三点结论

1)环氧树脂合成中环氧氯丙烷(ECH)的用量一般

高于理论用量 2)随树脂聚合度(n值)的增加,两种单体的摩尔 比逐渐接近理论值 3)n值越低,ECH过量越多。

(2)加料方式对环氧树脂分子量的影响

原料配比相同,加料方式不同,所得环氧树脂的分子量 不同 ①先将双酚A溶于碱液中,然后再加入环氧氯丙烷 所 得树脂的分子量较高 ②先将双酚A溶于环氧氯丙烷中,然后再滴加碱液 生 成的树脂分子量最小

②反应性官能团为不能发生缩聚反应的合成树脂

该类低分子聚合物由可发生缩聚反应的官能团数目

为2,2体系的单体合成

在生产过程中通过控制单体配比,来调节产物分子 量,生产具有一种活性端基的低分子聚合物,单独 加热不可使之固化。 如环氧树脂、不饱和聚酯等 需通过适当的交联剂进行固化。

主要工业化品种简介 -王久芬,P126-129

b.生产工艺配方

高分子量环氧树脂生产配方

物料名称 用 量 质量比 摩尔比 双酚A 502 1 环氧氯丙烷 250 1.218 NaOH 104(10%) 1.185

按此配比所得环氧树脂的重复单元数n=4, M=284n+340=1476。

c.流程示意图

溶剂 洗涤至中性 除 不 溶 物

环氧树脂合成反应的控制因素

1、最孤独的时光,会塑造最坚强的自己。 2、把脸一直向着阳光,这样就不会见到阴影。 3、永远不要埋怨你已经发生的事情,要么就改变它,要么就安静的接受它。 4、不论你在什么时候开始,重要的是开始之后就不要停止。 5、通往光明的道路是平坦的,为了成功,为了奋斗的渴望,我们不得不努力。 6、付出了不一定有回报,但不付出永远没有回报。 7、成功就是你被击落到失望的深渊之后反弹得有多高。 8、为了照亮夜空,星星才站在天空的高处。 9、我们的人生必须励志,不励志就仿佛没有灵魂。 10、拼尽全力,逼自己优秀一把,青春已所剩不多。 11、一个人如果不能从内心去原谅别人,那他就永远不会心安理得。 12、每个人心里都有一段伤痕,时间才是最好的疗剂。 13、如果我不坚强,那就等着别人来嘲笑。 14、早晨给自己一个微笑,种下一天旳阳光。 15、没有爱不会死,不过有了爱会活过来。 16、失败的定义:什么都要做,什么都在做,却从未做完过,也未做好过。 17、当我微笑着说我很好的时候,你应该对我说,安好就好。 18、人不仅要做好事,更要以准确的方式做好事。 19、我们并不需要用太华丽的语言来包裹自己,因为我们要做最真实的自己。 20、一个人除非自己有信心,否则无法带给别人信心。 21、为别人鼓掌的人也是在给自己的生命加油。 22、失去金钱的人损失甚少,失去健康的人损失极多,失去勇气的人损失一切。 23、相信就是强大,怀疑只会抑制能力,而信仰就是力量。 24、那些尝试去做某事却失败的人,比那些什么也不尝试做却成功的人不知要好上多少。 25、自己打败自己是最可悲的失败,自己战胜自己是最可贵的胜利。 26、没有热忱,世间便无进步。 27、失败并不意味你浪费了时间和生命,失败表明你有理由重新开始。 28、青春如此华美,却在烟火在散场。 29、生命的道路上永远没有捷径可言,只有脚踏实地走下去。 30、只要还有明天,今天就永远是起跑线。 31、认真可以把事情做对,而用心却可以做到完美。 32、如果上帝没有帮助你那他一定相信你可以。 33、只要有信心,人永远不会挫败。 34、珍惜今天的美好就是为了让明天的回忆更美好。 35、只要你在路上,就不要放弃前进的勇气,走走停停的生活会一直继续。 36、大起大落谁都有拍拍灰尘继续走。 37、孤独并不可怕,每个人都是孤独的,可怕的是害怕孤独。 38、宁可失败在你喜欢的事情上,也不要成功在你所憎恶的事情上。 39、我很平凡,但骨子里的我却很勇敢。 40、眼中闪烁的泪光,也将化作永不妥协的坚强。 41、我不去想是否能够成功,既然选了远方,便只顾风雨兼程。 42、宁可自己去原谅别人,莫等别人来原谅自己。 43、踩着垃圾到达的高度和踩着金子到达的高度是一样的。 44、每天告诉自己一次:我真的很不错。 45、人生最大的挑战没过于战胜自己! 46、愚痴的人,一直想要别人了解他。有智慧的人,却努力的了解自己。 47、现实的压力压的我们喘不过气也压的我们走向成功。 48、心若有阳光,你便会看见这个世界有那么多美好值得期待和向往。 49、相信自己,你能作茧自缚,就能破茧成蝶。 50、不能强迫别人来爱自己,只能努力让自己成为值得爱的人。 51、不要拿过去的记忆,来折磨现在的自己。 52、汗水是成功的润滑剂。 53、人必须有自信,这是成功的秘密。 54、成功的秘密在于始终如一地忠于目标。 55、只有一条路不能选择――那就是放弃。 56、最后的措手不及是因为当初游刃有余的自己 57、现实很近又很冷,梦想很远却很温暖。 58、没有人能替你承受痛苦,也没有人能抢走你的坚强。 59、不要拿我跟任何人比,我不是谁的影子,更不是谁的替代品,我不知道年少轻狂,我只懂得胜者为。 60、如果你看到面前的阴影,别怕,那是因为你的背后有阳光。 61、宁可笑着流泪,绝不哭着后悔。 62、觉得自己做得到和做不到,只在一念之间。 63、跌倒,撞墙,一败涂地,都不用害怕,年轻叫你勇敢。 64、做最好的今天,回顾最好的昨天,迎接最美好的明天。 65、每件事情都必须有一个期限,否则,大多数人都会有多少时间就花掉多少时间。 66、当你被压力压得透不过气来的时候,记住,碳正是因为压力而变成闪耀的钻石。 67、现实会告诉你,不努力就会被生活给踩死。无需找什么借口,一无所有,就是拼的理由。 68、人生道路,绝大多数人,绝大多数时候,人都只能靠自己。 69、不是某人使你烦恼,而是你拿某人的言行来烦恼自己。 70、当一个人真正觉悟的一刻,他放弃追寻外在世界的财富,而开始追寻他內心世界的真正财富。 71、失败并不意味你浪费了时间和生命,失败表明你有理由重新开始。 72、人生应该树立目标,否则你的精力会白白浪费。 73、山涧的泉水经过一路曲折,才唱出一支美妙的歌。 74、时间告诉我,无理取闹的年龄过了,该懂事了。 75、命运是不存在的,它不过是失败者拿来逃避现实的借口。 76、人总是在失去了才知道珍惜! 77、要铭记在心:每天都是一年中最美好的日子。 78、生活远没有咖啡那么苦涩,关键是喝它的人怎么品味!每个人都喜欢和向往随心所欲的生活,殊不知随心所欲根本不是生活。 79、别拿自己的无知说成是别人的愚昧! 80、天空的高度是鸟儿飞出来的,水无论有多深是鱼儿游出来的。 81、思想如钻子,必须集中在一点钻下去才有力量。 82、如果我坚持什么,就是用大炮也不能打倒我。 83、我们要以今天为坐标,畅想未来几年后的自己。 84、日出时,努力使每一天都开心而有意义,不为别人,为自己。 85、有梦就去追,没死就别停。 86、今天不为学习买单,未来就为贫穷买单。 87、因为一无所有这才是拼下去的理由。 88、只要我还有梦,就会看到彩虹! 89、你既认准这条路,又何必在意要走多久。 90、尽管社会是这样的现实和残酷,但我们还是必须往下走。 91、能把在面前行走的机会抓住的人,十有八九都会成功。 92、你能够先知先觉地领导产业,后知后觉地苦苦追赶,或不知不觉地被淘汰。 93、强烈的信仰会赢取坚强的人,然后又使他们更坚强。 94、人生,不可能一帆风顺,有得就有失,有爱就有恨,有快乐就会有苦恼,有生就有死,生活就是这样。 95、好习惯的养成,在于不受坏习惯的诱惑。 96、凡过于把幸运之事归功于自我的聪明和智谋的人多半是结局很不幸的。 97、如果我们一直��

《高分子聚合方法》PPT课件

胶束数量多,为单体液滴数量的100倍; 胶束内部单体浓度较高;胶束表面为亲水 基团,亲水性强,且比表面大,自由基易 扩散进入胶束引发聚合。

第五章 聚合方法

第五章 聚合方法

5.1 引言 合

5.3 溶液聚合

5.5 乳液聚合 法的比较

5.2 本体聚

5.4 悬浮聚合 5.6 各种聚合方

5.1 引

本体聚合 溶液聚合 悬浮聚合 乳液聚合

言

单体本身,加入(或不加)少 量引发剂的聚合

将单体和引发剂溶于适当溶 剂中进行的聚合

单体以液滴状悬浮于水中的聚 合,体系主要由单体、引发剂、

• 缺点是产品中附有少量分散剂残留物

悬浮聚合的主要应用

• 生产聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯及有关共聚物、聚四氟乙烯、聚三氟 氯乙烯及聚乙酸乙烯酯树酯等。

• 若分散剂用量较多,可获得静置后颗粒不沉降的聚合物分散液(如聚乙酸乙烯酯分 散液),可直接用作粘合剂。

图 悬浮聚合中的成珠过程示意图

搅拌

态单体的本体聚合最为重要。

• 适于实验室研究。例如单体聚合能力的鉴 定,聚合物的试制、动力学研究及共聚竞 聚率的测定等。

本体聚合的缺点

• 关键问题是反应热的排除。烯类单体聚合热约为55~95 kJ/mol。当转化率 提高,体系粘度增大后,散热困难,加上自加速效应,放热速率提高。如散 热不良,轻则造成局部过热,产品有气泡,使分子量分布变宽;严重的则温 度失控,引起爆聚。

水和分散剂四组分组成

单体在水中以乳液状态进行的 聚合,体系主要由单体、引发

剂、水及乳化剂等组成

5.2 本体聚合

• 无介质,只有单体本身, 在引发剂或光、热、辐射能等作用下聚合。有时可能加入少量颜料、

增塑剂、润滑剂、分子量调节剂等助剂。

第五章 聚合方法

第五章 聚合方法

5.1 引言 合

5.3 溶液聚合

5.5 乳液聚合 法的比较

5.2 本体聚

5.4 悬浮聚合 5.6 各种聚合方

5.1 引

本体聚合 溶液聚合 悬浮聚合 乳液聚合

言

单体本身,加入(或不加)少 量引发剂的聚合

将单体和引发剂溶于适当溶 剂中进行的聚合

单体以液滴状悬浮于水中的聚 合,体系主要由单体、引发剂、

• 缺点是产品中附有少量分散剂残留物

悬浮聚合的主要应用

• 生产聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯及有关共聚物、聚四氟乙烯、聚三氟 氯乙烯及聚乙酸乙烯酯树酯等。

• 若分散剂用量较多,可获得静置后颗粒不沉降的聚合物分散液(如聚乙酸乙烯酯分 散液),可直接用作粘合剂。

图 悬浮聚合中的成珠过程示意图

搅拌

态单体的本体聚合最为重要。

• 适于实验室研究。例如单体聚合能力的鉴 定,聚合物的试制、动力学研究及共聚竞 聚率的测定等。

本体聚合的缺点

• 关键问题是反应热的排除。烯类单体聚合热约为55~95 kJ/mol。当转化率 提高,体系粘度增大后,散热困难,加上自加速效应,放热速率提高。如散 热不良,轻则造成局部过热,产品有气泡,使分子量分布变宽;严重的则温 度失控,引起爆聚。

水和分散剂四组分组成

单体在水中以乳液状态进行的 聚合,体系主要由单体、引发

剂、水及乳化剂等组成

5.2 本体聚合

• 无介质,只有单体本身, 在引发剂或光、热、辐射能等作用下聚合。有时可能加入少量颜料、

增塑剂、润滑剂、分子量调节剂等助剂。

【人教版】合成高分子优质ppt课件

固体表面积、光、压强等。

+ (n-1)H2O

(4)氨基酸分子间可发生缩聚反应。

聚合物的聚合度不同,都为混合物。

(4)氨基酸分子间可发生缩聚反应。

5.常见的缩聚反应类型

能够发生缩聚反应的物质含有多种官能团(—OH、—COOH、—NH2等),主 要有如下几种类型:

(1)由一种单体发生的缩聚反应

①羟基羧基缩聚

)或环(如

) 至少含两个官能团

单体种类 含碳碳双键或碳碳三键的有机物等

酚、醛、醇、羧酸、 氨基酸等

聚合方式 通过不饱和键加成

通过官能团缩合脱去小分 子而连接

高聚物链节和单体具有 高聚物链节和单体具有不

聚合物特征

相同的化学组成

同的化学组成

产物

只生成高聚物

高聚物和小分子

下列说法正确的是( ) 高聚物链节和单体具有相同的化学组成 高分子化合物为混合物,测得的相对分子质量为平均值,D正确。 缩聚反应中除生成高分子外,还有小分子生成,如H2O等。 (1)缩聚反应的单体往往是具有双官能团(如-OH、-COOH、-NH2等)或多官能团的小分子 缩合聚合反应(缩聚反应) 单体分子间通过缩合反应生成高分子的反应称为缩合聚合反应(简称缩聚反应)。 (7)相同质量的乙烯和聚乙烯完全燃烧消耗的O2质量相同。

3

核磁共振氢谱的峰面积比是 二、原理综合题

B.福尔马林用于标本的制作是利用了使蛋白质变性的性质

。

②合成涤纶的化学方程式为

。

。 ,其

(3)合成酚醛树脂需要两种单体分别为苯酚和甲醛,和这两种单体均可以发生反应的试剂

是

(选填字母)。

a.H2

b.Na

c.Na2CO3

d.酸性高锰酸钾溶液

高分子合成工艺学化学反应工程基础PPT课件

根据研究的不同需要,从不同的角度对反应器 进行分类。通常有四种分类法:

反应物相态; 反应器结构型式; 反应器操作方式; 流体流动形式.

2021/3/3

10

1、按反应物料的相态分类 : 均相反应器(如本体、溶 液聚合)与非均相反应器(如悬浮、乳液聚合)

表2-4: 按物料相态分类的反应器种类。

反应器种类

恒容时

式中 ri为体系中i组分的反应速率,ni为i组分 的摩尔数, V为反应体积, Ci 为i组分的浓 度。

正号表示某组分的生成速率,负号表示消失

速率。 2021/3/3

7

(a) 式也可用转化率表示

ri 1 dni ni0 dxi

V dt V dt

=±Ci0dxi/dt

对恒容

式中 ni= ni0(1-xi)

32

2.2 二级不可逆方程

可按一级不可逆反应的情况作类似的处理,有如下 反应:

A+B

S

rA =

dCA dt

=kCACB

因为A,B等摩尔消耗,所以CA0xA = CB0xB 令M=CB0/CA0

2021/3/3

33

(1)M=1 即 CA0=CB0 CA=CB

rA = kCA2 =

kt = 1

1

dCA dt

t

t

不可逆二级反应的C—t关系

左:CA0≠CB0;右:CA0=CB0

2021/3/3

35

2021/3/3

36

2.3 一级可逆方程

k1

A

R

k2

rA =

dCA dt

=

k1CA

k2CR

若t=0,CR0=0,则CA + CR = CA0

反应物相态; 反应器结构型式; 反应器操作方式; 流体流动形式.

2021/3/3

10

1、按反应物料的相态分类 : 均相反应器(如本体、溶 液聚合)与非均相反应器(如悬浮、乳液聚合)

表2-4: 按物料相态分类的反应器种类。

反应器种类

恒容时

式中 ri为体系中i组分的反应速率,ni为i组分 的摩尔数, V为反应体积, Ci 为i组分的浓 度。

正号表示某组分的生成速率,负号表示消失

速率。 2021/3/3

7

(a) 式也可用转化率表示

ri 1 dni ni0 dxi

V dt V dt

=±Ci0dxi/dt

对恒容

式中 ni= ni0(1-xi)

32

2.2 二级不可逆方程

可按一级不可逆反应的情况作类似的处理,有如下 反应:

A+B

S

rA =

dCA dt

=kCACB

因为A,B等摩尔消耗,所以CA0xA = CB0xB 令M=CB0/CA0

2021/3/3

33

(1)M=1 即 CA0=CB0 CA=CB

rA = kCA2 =

kt = 1

1

dCA dt

t

t

不可逆二级反应的C—t关系

左:CA0≠CB0;右:CA0=CB0

2021/3/3

35

2021/3/3

36

2.3 一级可逆方程

k1

A

R

k2

rA =

dCA dt

=

k1CA

k2CR

若t=0,CR0=0,则CA + CR = CA0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何有效的排除聚合反应热,保持反应温度

夹套冷却

夹套+内冷管

内冷管冷却

物料釜外循环冷却

反应介质预冷

可用于反多应种釜聚的合特物点的生产(自由基、离子型、缩聚) 用于不同黏度的聚合体系,及连续、间歇操作 反应釜本身有多种形式,瘦长型、矮胖型等,取决于釜 可以进行多釜串联

2. 搅拌器

2. 搅拌器

缺点

不能用于以保持气体和以细微化为目的的 气—液分散操作中。

常用搅拌器

2. 推进式搅拌器

推进式搅拌器(又称船用推进器) 常用于低粘流体中。

常用搅拌器

2. 推进式搅拌器

结构

标准推进式搅拌器有三瓣叶片, 其螺距与桨直径d相等。 直径较小,d/D=1/4~1/3, 叶端速度一般为 7~10 m/s, 最高达15 m/s。

常用搅拌器

搅拌时——流体由桨叶上方吸入,下方以圆筒状 螺旋形排出,流体至容器底再沿壁面返至桨叶上 方,形成轴向流动。

特点 ——搅拌时流体的湍流程度不高,循环量

大,结构简单,制造方便。

循环性能好,剪切作用不大, 属于循环型搅拌器

常用搅拌器

应用

粘度低、流量大的场合,用较小的搅拌功率,能获得较好 的搅拌效果。 主要用于液-液系混合、使温度均匀,在低浓度固-液系 中防止淤泥沉降等

常用搅拌器

搅拌器的选用

搅拌器选型一般从三个方面考虑

搅拌目的 物料粘度 搅拌容器容积的大小

选用时除满足工艺要求外,还应考虑功耗低、操作 费用省,以及制造、维护和检修方便等因素。

常用搅拌器

推进式搅拌器——用于低粘度流体的混合,循环 能力强,动力消耗小,可应用到很大容积的搅拌 容器中。

涡轮式搅拌器——应用范围较广,各种搅拌操作 都适用,但流体粘度不宜超过50Pa·s。

该搅拌桨外形曲线圆滑,在旋转 时使物料做轴向和径向流动,而 且涡流少,能耗低。

1. 釜体 桨上搪瓷,更加光滑

1. 釜体

为了解决物料粘壁而降低传热效率,采用带 有刮片的刮壁式反应器

1. 釜体

带有刮片的刮壁 式反应器

最常用的反应器形式之一

聚合反应是放热反应,生产过程为控制产品平均分子

各种单体的聚合热(千卡/克分子)

1. 釜体

立式 卧式

1. 釜体

1. 釜体

搪瓷釜 不锈钢釜 复合钢板

玻璃釉在900℃灼烧形成, 表面光滑,物料不易粘釜, 适用于PVC、合成橡胶等 易易粘连的聚合物

规格7、13.5、14、 30、33m³,甚至可 以达到250m³

1. 釜体

当反应釜超过200m³后,为了减 少搅拌轴的振动和提高密封性能 ,搅拌挪至底部。

改进

容器内装挡板、搅拌轴偏心安装、 搅拌器倾斜,可防止漩涡形成。

常用搅拌器

3.涡轮式搅拌器

常用搅拌器

3.涡轮式搅拌器

涡轮式搅拌器(又称透 平式叶轮),是应用较 广的一种搅拌器 能有效地完成几乎所有 的搅拌操作,并能处理 粘度范围很广的流体。

常用搅拌器

应用

涡轮式搅拌器有较大的剪切力,可使流体微团分 散得很细 适用于低粘度到中等粘度流体的混合、液—液分 散、液—固悬浮,以及促进良好的传热、传质和化 学反应。

常用搅拌器

5.螺带螺杆式搅拌器

为慢速型搅拌器,常 在层流区操作,液体沿 着螺旋面上升或下降形 成轴向的上下循环,适 用于中高粘度液体的混 合和传热等过程

常用搅拌器

应用

锚式或框式桨叶的混合效果并不理想,只适用于 对混合要求不太高的场合。

由于锚式搅拌器在容器壁附近流速比其它 搅拌器大,能得到大的表面传热系数,故 常用于传热、晶析操作。 常用于搅拌高浓度淤浆和沉降性淤浆。 当搅拌粘度大于100Pa·s 的流体时,应采 用螺带式或螺杆式。

常用搅拌器

主要应用

液-液系中用于防止分离、使罐的温度均一, 固-液系中多用于防止固体沉降。 主要用于流体的循环,由于在同样排量下, 折叶式比平直叶式的功耗少,操作费用低, 故轴流桨叶使用较多。

也用于高粘流体搅拌,促进流体的上下交换, 代替价格高的螺带式叶轮,能获得良好的效果。

常用搅拌器

桨式搅拌器的转速一般为20~100r/min , 最高粘度为20Pa· s 。

搅拌器旋转时把机械能传递给流体,在 搅拌器附近形成高湍动的充分混合区, 并产生一股高速射流推动液体在搅拌容 器内循环流动。 流体循环流动的途。

常用搅拌器

1. 桨式搅拌器

☆结构最简单 ☆叶片用扁钢制成 ,焊接或用螺栓固 定在轮毂上,叶片 数是2、3或4 片, 叶片形式可分为平 直叶式和折叶式两 种。

合反应釜结构

合反应釜结构

合反应釜结构

实验室用

合反应釜结构

合反应釜外观

圆筒体,封头(椭圆形、锥形和平盖,椭圆形封头 各种接管,满足进料、出料、排气等要求。 加热、冷却装置:设置外夹套或内盘管。 上封头焊有凸缘法兰,用于搅拌容器与机架的连接 传感器,测量反应物的温度、压力、成分及其它参数 支座,小型用悬挂式支座,大型用裙式支座或支承式

《高分子 合成工艺 学》 聚合 反应设备

主要内容 第一节 聚合物合成设备

釜式 管式

塔式

第二节 聚合物分离过程及设备

第三节 聚合物干燥设备

式聚合反应器

实验室大型常 压反应釜

式聚合反应器

式聚合反应器

式聚合反应器

式聚合反应器

在反应器中,釜式反应器(或称反应釜)使用最为广泛 反应釜分不带搅拌的和带搅拌的反应釜,其中带搅拌的 釜式聚合反应器由于设置有搅拌装置,所以釜式聚合反

平直叶——剪切作用较大,属剪切型搅拌器。 弯叶 ——指叶片朝着流动方向弯曲,可降低功率 消耗,适用于含有易碎固体颗粒的流体搅拌。

常用搅拌器

4.锚式搅拌器

结构简单。 适用于粘度在100Pa· 以下的流体搅拌,当流 体粘度在10~100Pa·s 时,可在锚式桨中间加 一横桨叶,即为框式搅 拌器,以增加容器中部 的混合。

2. 搅拌器

2. 搅拌器

搅拌装置结构取决于聚合体系即黏度

低黏

平桨、涡轮桨、螺旋桨

搅拌速度 搅拌速度

3m/S

中间

搅拌速度 5-聚合体系即黏度 高黏

2. 搅拌器

2. 搅拌器

2. 搅拌器

器与流动特征

定义 功能 原理 流型

搅拌器又称搅拌桨或搅拌叶轮,是搅拌 反应器的关键部件。 提供过程所需要的能量和适宜的流动状 态。

夹套冷却

夹套+内冷管

内冷管冷却

物料釜外循环冷却

反应介质预冷

可用于反多应种釜聚的合特物点的生产(自由基、离子型、缩聚) 用于不同黏度的聚合体系,及连续、间歇操作 反应釜本身有多种形式,瘦长型、矮胖型等,取决于釜 可以进行多釜串联

2. 搅拌器

2. 搅拌器

缺点

不能用于以保持气体和以细微化为目的的 气—液分散操作中。

常用搅拌器

2. 推进式搅拌器

推进式搅拌器(又称船用推进器) 常用于低粘流体中。

常用搅拌器

2. 推进式搅拌器

结构

标准推进式搅拌器有三瓣叶片, 其螺距与桨直径d相等。 直径较小,d/D=1/4~1/3, 叶端速度一般为 7~10 m/s, 最高达15 m/s。

常用搅拌器

搅拌时——流体由桨叶上方吸入,下方以圆筒状 螺旋形排出,流体至容器底再沿壁面返至桨叶上 方,形成轴向流动。

特点 ——搅拌时流体的湍流程度不高,循环量

大,结构简单,制造方便。

循环性能好,剪切作用不大, 属于循环型搅拌器

常用搅拌器

应用

粘度低、流量大的场合,用较小的搅拌功率,能获得较好 的搅拌效果。 主要用于液-液系混合、使温度均匀,在低浓度固-液系 中防止淤泥沉降等

常用搅拌器

搅拌器的选用

搅拌器选型一般从三个方面考虑

搅拌目的 物料粘度 搅拌容器容积的大小

选用时除满足工艺要求外,还应考虑功耗低、操作 费用省,以及制造、维护和检修方便等因素。

常用搅拌器

推进式搅拌器——用于低粘度流体的混合,循环 能力强,动力消耗小,可应用到很大容积的搅拌 容器中。

涡轮式搅拌器——应用范围较广,各种搅拌操作 都适用,但流体粘度不宜超过50Pa·s。

该搅拌桨外形曲线圆滑,在旋转 时使物料做轴向和径向流动,而 且涡流少,能耗低。

1. 釜体 桨上搪瓷,更加光滑

1. 釜体

为了解决物料粘壁而降低传热效率,采用带 有刮片的刮壁式反应器

1. 釜体

带有刮片的刮壁 式反应器

最常用的反应器形式之一

聚合反应是放热反应,生产过程为控制产品平均分子

各种单体的聚合热(千卡/克分子)

1. 釜体

立式 卧式

1. 釜体

1. 釜体

搪瓷釜 不锈钢釜 复合钢板

玻璃釉在900℃灼烧形成, 表面光滑,物料不易粘釜, 适用于PVC、合成橡胶等 易易粘连的聚合物

规格7、13.5、14、 30、33m³,甚至可 以达到250m³

1. 釜体

当反应釜超过200m³后,为了减 少搅拌轴的振动和提高密封性能 ,搅拌挪至底部。

改进

容器内装挡板、搅拌轴偏心安装、 搅拌器倾斜,可防止漩涡形成。

常用搅拌器

3.涡轮式搅拌器

常用搅拌器

3.涡轮式搅拌器

涡轮式搅拌器(又称透 平式叶轮),是应用较 广的一种搅拌器 能有效地完成几乎所有 的搅拌操作,并能处理 粘度范围很广的流体。

常用搅拌器

应用

涡轮式搅拌器有较大的剪切力,可使流体微团分 散得很细 适用于低粘度到中等粘度流体的混合、液—液分 散、液—固悬浮,以及促进良好的传热、传质和化 学反应。

常用搅拌器

5.螺带螺杆式搅拌器

为慢速型搅拌器,常 在层流区操作,液体沿 着螺旋面上升或下降形 成轴向的上下循环,适 用于中高粘度液体的混 合和传热等过程

常用搅拌器

应用

锚式或框式桨叶的混合效果并不理想,只适用于 对混合要求不太高的场合。

由于锚式搅拌器在容器壁附近流速比其它 搅拌器大,能得到大的表面传热系数,故 常用于传热、晶析操作。 常用于搅拌高浓度淤浆和沉降性淤浆。 当搅拌粘度大于100Pa·s 的流体时,应采 用螺带式或螺杆式。

常用搅拌器

主要应用

液-液系中用于防止分离、使罐的温度均一, 固-液系中多用于防止固体沉降。 主要用于流体的循环,由于在同样排量下, 折叶式比平直叶式的功耗少,操作费用低, 故轴流桨叶使用较多。

也用于高粘流体搅拌,促进流体的上下交换, 代替价格高的螺带式叶轮,能获得良好的效果。

常用搅拌器

桨式搅拌器的转速一般为20~100r/min , 最高粘度为20Pa· s 。

搅拌器旋转时把机械能传递给流体,在 搅拌器附近形成高湍动的充分混合区, 并产生一股高速射流推动液体在搅拌容 器内循环流动。 流体循环流动的途。

常用搅拌器

1. 桨式搅拌器

☆结构最简单 ☆叶片用扁钢制成 ,焊接或用螺栓固 定在轮毂上,叶片 数是2、3或4 片, 叶片形式可分为平 直叶式和折叶式两 种。

合反应釜结构

合反应釜结构

合反应釜结构

实验室用

合反应釜结构

合反应釜外观

圆筒体,封头(椭圆形、锥形和平盖,椭圆形封头 各种接管,满足进料、出料、排气等要求。 加热、冷却装置:设置外夹套或内盘管。 上封头焊有凸缘法兰,用于搅拌容器与机架的连接 传感器,测量反应物的温度、压力、成分及其它参数 支座,小型用悬挂式支座,大型用裙式支座或支承式

《高分子 合成工艺 学》 聚合 反应设备

主要内容 第一节 聚合物合成设备

釜式 管式

塔式

第二节 聚合物分离过程及设备

第三节 聚合物干燥设备

式聚合反应器

实验室大型常 压反应釜

式聚合反应器

式聚合反应器

式聚合反应器

式聚合反应器

在反应器中,釜式反应器(或称反应釜)使用最为广泛 反应釜分不带搅拌的和带搅拌的反应釜,其中带搅拌的 釜式聚合反应器由于设置有搅拌装置,所以釜式聚合反

平直叶——剪切作用较大,属剪切型搅拌器。 弯叶 ——指叶片朝着流动方向弯曲,可降低功率 消耗,适用于含有易碎固体颗粒的流体搅拌。

常用搅拌器

4.锚式搅拌器

结构简单。 适用于粘度在100Pa· 以下的流体搅拌,当流 体粘度在10~100Pa·s 时,可在锚式桨中间加 一横桨叶,即为框式搅 拌器,以增加容器中部 的混合。

2. 搅拌器

2. 搅拌器

搅拌装置结构取决于聚合体系即黏度

低黏

平桨、涡轮桨、螺旋桨

搅拌速度 搅拌速度

3m/S

中间

搅拌速度 5-聚合体系即黏度 高黏

2. 搅拌器

2. 搅拌器

2. 搅拌器

器与流动特征

定义 功能 原理 流型

搅拌器又称搅拌桨或搅拌叶轮,是搅拌 反应器的关键部件。 提供过程所需要的能量和适宜的流动状 态。