J130硬度检测报告

材料性能测试报告

材料性能测试报告引言本报告旨在对材料的性能进行详细测试和分析。

通过对材料的物理、化学、力学等性能进行全面测试,可以评估材料的质量和适用性,从而为材料的选择和使用提供科学依据。

测试方法物理性能测试密度测试采用测量材料的质量和体积来计算材料的密度。

通过在已知质量的材料上测量浮力,再利用相应的计算公式即可得到密度值。

硬度测试采用万能硬度计对材料进行硬度测试。

在测试过程中,通过观察材料某一位置上的塑性变形来判断硬度。

化学性能测试腐蚀性测试针对具体应用场景,选取适当的化学试剂对材料进行浸泡或涂覆,观察材料在一定时间内的腐蚀情况,评估材料的耐腐蚀性能。

力学性能测试强度测试采用拉伸试验、压缩试验或弯曲试验等方法,对材料进行强度测试。

通过施加力并记录变形,分析应力-应变关系,得到材料的强度参数。

韧性测试采用冲击试验、弯曲试验或断裂试验等方法,对材料进行韧性测试。

通过施加冲击力或弯曲力,观察材料破裂的方式和强度衰减情况,评估材料的韧性。

测试结果与分析物理性能测试结果密度测试结果经过密度测试,得到材料A的密度为1.21 g/cm³,材料B的密度为2.05g/cm³。

根据测试结果可以得出,材料A相较于材料B而言,密度较小。

硬度测试结果通过硬度测试,得到材料A的硬度为90 HB,材料B的硬度为130 HB。

从硬度值可以看出,材料B比材料A更耐磨。

化学性能测试结果腐蚀性测试结果在对材料A进行腐蚀性测试后,发现材料A没有发生明显的腐蚀现象。

然而,对材料B进行腐蚀性测试后,发现材料出现了局部腐蚀。

力学性能测试结果强度测试结果在拉伸试验中,材料A的抗拉强度为200 MPa,材料B的抗拉强度为300 MPa。

通过对比两种材料的抗拉强度,可以得出材料B的强度更高。

韧性测试结果经过冲击试验,得到材料A的韧性为30 J/m²,材料B的韧性为45 J/m²。

从韧性值可以看出,材料B相较于材料A具有更好的抗冲击性能。

高强度螺栓螺母和垫圈硬度检测报告模板

委托编号:试验编号:报告编号:

委托单位

委托日期

取样单位

检测日期

见证单位

报告日期

工程名称

样品名称

性能等级

规格

样品数量

代表数量

检测环境

样品描述

检测依据

《钢结构用大六角头螺栓、大六角头螺母、垫圈技术条件》GB/T 1231-2006

主要仪器设备及编号

□数显洛氏硬度计□数显维氏硬度计

试件编号

第1测

量点值

第2测

量点值

第3测

量点值

第4测

量点值

后3个测量点的

平均值

单项判定

1

标准要求:

min98HRB,

max32HRC

2

3

4

5678Fra bibliotek检测结论

该批样品所检项目符合《钢结构用大六角头螺栓、大六角头螺母、垫圈技术条件》GB/T 1231-2006中规定的螺母硬度技术要求。

备注

----

声明

1、本检验检测报告无检验检测专用章和资质认定标志章无效;无检测、审核、批准签字无效。

2、本检验检测报告复制未加盖检验检测专用章无效。

3、若有异议或需要说明之处,请于收到报告之日起十五日内书面提出,逾期不予受理。

4、本检验检测报告仅对来样负责。

5、检测单位:

检测单位:批准:审核:检测:

硬度检测报告单模板表格

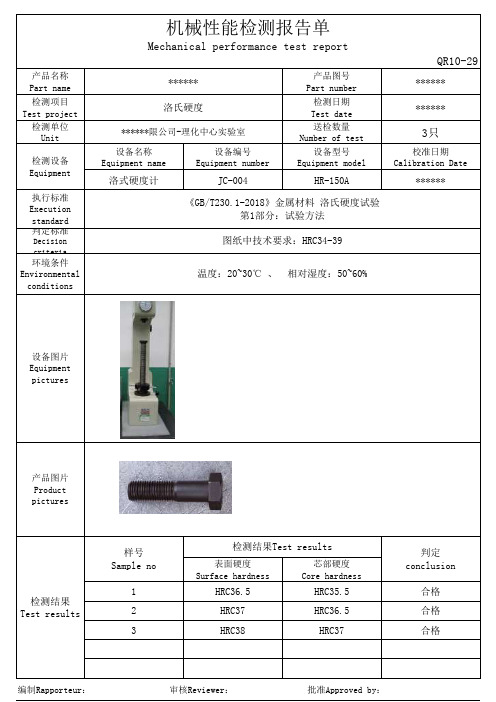

产品名称Part name 产品图号Part number ******检测项目Test project 检测日期Test date ******检测单位Unit 送检数量Number of test3只设备名称Equipment name设备编号Equipment number设备型号Equipment model校准日期Calibration Date洛式硬度计JC-004HR-150A ******执行标准Execution standard 判定标准Decision criteria环境条件Environmental conditions表面硬度Surface hardness芯部硬度Core hardness1HRC36.5HRC35.5合格2HRC37HRC36.5合格3HRC38HRC37合格检测设备Equipment 设备图片Equipment pictures产品图片Product pictures检测结果Test results样号Sample no判定conclusion 《GB/T230.1-2018》金属材料 洛氏硬度试验第1部分:试验方法图纸中技术要求:HRC34-39温度:20~30℃ 、 相对湿度:50~60%检测结果Test results编制Rapporteur: 审核Reviewer: 批准Approved by:机械性能检测报告单Mechanical performance test reportQR10-29******洛氏硬度******限公司-理化中心实验室说明:本报告仅对来样负责。

Note: this report is only responsible for incoming samples.。

硬度测试实验报告

硬度测试实验报告篇一:硬度测量实验报告硬度测量实验报告一、实验目的1. 了解常用硬度测量原理及方法;2. 了解布氏和洛氏硬度的测量范围及其测量步骤和方法;二、实验设备洛氏硬度计、布洛维硬度计、轴承、试块三、实验原理1. 硬度是表示材料性能的指标之一,通常指的是一种材料抵抗另一较硬的具有一定形状和尺寸的物体(金刚石压头或钢球)压入其表面的阻力。

由于硬度试验简单易行,又无损于零件,因此在生产和科研中应用十分广泛。

常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。

布氏硬度计,应用于黑色、有色金属材料检验,也可测一般退火、正火后试件的硬度。

2. 洛氏硬度洛氏硬度测量法是最常用的硬度试验方法之一。

它是用压头在载荷作用下,压入材料的塑性变形浓度来表示的。

通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。

下图表示了洛氏硬度的测量原理。

图:未加载荷,压头未接触试件时的位置。

2-1:压头在预载荷P0作用下压入试件深度为h0时的位置。

h0包括预载所相起的弹形变形和塑性变形。

2-2:加主载荷P1后,压头在总载荷P= P0+ P1的作用下压入试件的位置。

2-3:去除主载荷P1后但仍保留预载荷P0时压头的位置,压头压入试样的深度为h1。

由于P1所产生的弹性变形被消除,所以压头位置提高了h,此时压头受主载荷作用实际压入的浓度为h= h1- h0。

实际代表主载P1造成的塑性变形深度。

h值越大,说明试件越软,h值越小,说明试件越硬。

为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数K减去压痕深度h的数值来表示硬度的高低。

并规定为一个洛氏硬度单位,用符号HR表示,则洛氏硬度值为:HR?k-h3.布氏硬度布氏硬度的测定原理是用一定大小的试验力F把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d,然后按公式求出布氏硬度HB值,或者根据d从已备好的布氏硬度表中查出HB值。

材料的硬度测试及对比分析

材料的硬度测试及对比分析一、实验目的1.了解硬度测定的基本原理及应用范围。

2.了解布氏、洛氏硬度试验机的主要结构及操作方法。

3.通过数据处理和硬度标尺之间的换算,比较各材料之间的硬度大小,同时了解材料的种类、热处理状态对其硬度的影响。

二、实验原理硬度测量能够给出金属材料软硬程度的数量概念。

由于在金属表面以下不同深处材料所承受的应力和所发生的变形程度不同。

因而硬度值可以综合地反应压痕附近局部体积内金属的弹性、微量塑变抗力、塑变强化能力以及大量变形抗力。

硬度值越高,表明金属抵抗塑性变形能力越大,材料产生塑性变形就越困难。

另外,硬度与其它机械性能(如强度指标及塑性指标)之间有一定的内在联系,所以从某种意思上说硬度的大小对于机械零件或工具的使用性能及寿命具有决定性意义。

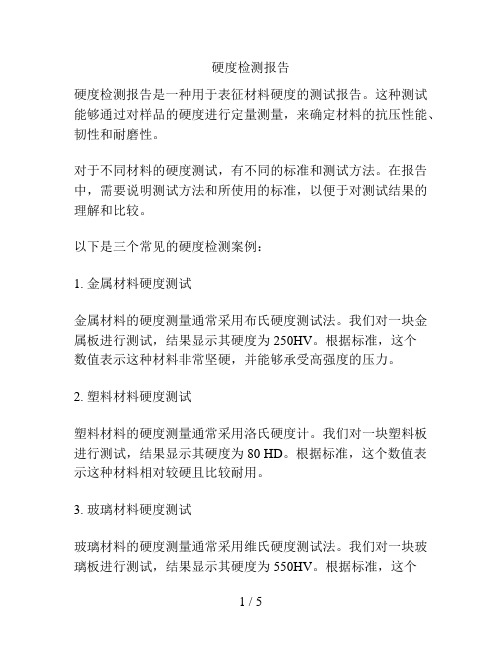

布氏硬度试验是将一直径为D的淬火钢球或硬质合金球,在规定的试验力F作用下压入被测金属表面,保持一定时间t后卸除试验力,并测量出试样表面的压痕直径d,根据所选择的试验力F、球体直径D及所测得的压痕直径d的数值,求出被测金属的布氏硬度值HBS 或HBW,布氏硬度的测试原理如图1-1所示。

在实验测量时,可由测出的压痕直径d直接查图1-1 布氏硬度的测试原理图压痕直径与布氏硬度对照表而得到所测的布氏硬度值。

在进行布氏硬度试验时,球体直径D、施加的试验力F和试验力的保持时间t都应根据被测金属的种类、硬度范围和试样的厚度范围进行选择。

布氏硬度试验规范如表1-1所示。

布氏硬度试验测出的硬度值比较准确,但它不宜测定成品件或薄片金属的硬度。

同时,也不能测定硬度高于 450HBS或 650HBW的金属材料,否则压头(淬火钢球或硬质合金球)会产生塑性变形或破裂,而降低测量的精度。

表1-1 布氏硬度试验规范洛氏硬度试验是以锥角为120°的金刚石圆锥体或者直径为1.588mm 的淬火钢球为压头,在规定的初载荷和主载荷作用下压入被测金属的表面,然后卸除主载荷。

硬度检测报告

硬度检测报告硬度检测报告是一种用于表征材料硬度的测试报告。

这种测试能够通过对样品的硬度进行定量测量,来确定材料的抗压性能、韧性和耐磨性。

对于不同材料的硬度测试,有不同的标准和测试方法。

在报告中,需要说明测试方法和所使用的标准,以便于对测试结果的理解和比较。

以下是三个常见的硬度检测案例:1. 金属材料硬度测试金属材料的硬度测量通常采用布氏硬度测试法。

我们对一块金属板进行测试,结果显示其硬度为250HV。

根据标准,这个数值表示这种材料非常坚硬,并能够承受高强度的压力。

2. 塑料材料硬度测试塑料材料的硬度测量通常采用洛氏硬度计。

我们对一块塑料板进行测试,结果显示其硬度为80 HD。

根据标准,这个数值表示这种材料相对较硬且比较耐用。

3. 玻璃材料硬度测试玻璃材料的硬度测量通常采用维氏硬度测试法。

我们对一块玻璃板进行测试,结果显示其硬度为550HV。

根据标准,这个数值表示这种材料非常坚硬,能够承受高强度的压力。

综上所述,硬度检测报告是一种非常重要的测试报告,能够帮助我们了解材料的硬度水平并用于科学研究。

同时,根据不同材料的硬度测试方法和标准,我们能够有效地比较不同材料之间的硬度差异。

此外,硬度检测报告还可以用于工业领域,帮助工程师在选择材料时做出更加准确、科学的决策。

例如,在选择制造机器零件时,需要选用硬度高、强度大的材料,以确保机器运行的稳定性和寿命。

而在建筑领域,需要选择抗风压、抗震性能强的材料,这些都需要进行硬度测试来得出准确的数据和结论。

除了单一材料,硬度检测报告也可以用于比较不同组成材料的硬度差异。

例如,在材料研究中,科学家们可以通过硬度测试将不同材料进行分类,并选择最合适的材料用于特定的科学研究。

总之,硬度检测报告的重要性不可忽视。

它不仅可以用于了解材料的硬度水平,还能够在工业领域和科学研究中做出科学、准确的决策。

在未来的发展中,硬度测试技术无疑将会不断改进与完善,为我们更好地探索材料的硬度特性带来便利。

硬度测试方法及报告数据处理

C&U

Cooperation & Unity with Our Customers

Cooperation & Unity with Our Customers

C&U

HR A,D,C=100-[(h2-h0)/0.002] HR E,B,G=130-[(h2-h0)/0.002]

Cooperation & Unity with Our Customers

C&U

• 三,维氏硬度 :由英国科学家维克斯首先提出。以 49.03~980.7N的负荷,将相对面夹角为136°的方锥形 金刚石压入材料表面,保持规定时间后,(10-15s)用 测量压痕对角线长度,再按公式来计算硬度的大小。 它适用于较大工件和较深表面层的硬度测定。维氏硬 度尚有小负荷维氏硬度,试验负荷1.961~<49.03N, 它适用于较薄工件、工具表面或镀层的硬度测定;显 微维氏硬度,试验负荷<1.961N,适用于金属箔、极 薄表面层的硬度测定。 它适用于几乎所有金属材料的 硬度检测. GB/T4340.1-2009

Cooperation & Unity with Our Customers

C&U

• TH320全洛氏硬度计

金刚石压头 工作台

操作把手 开关

Cooperation & Unity with Our Customers

C&U

洛氏硬度的测量实际是测量压痕深度,将在规定实验条件 下所测得的压痕深度换算成硬度单位。具体步骤如下 ⑴首先加载初实验力F0,将压头(金刚石圆锥压头或球形 压头)压入试件表面,计初始位移h0 ⑵然后加载主实验力F1,保持一定时间,此时压头位移为 h1,之后卸除主实验力F1。 ⑶保持初始实验力F0,测量此刻的压头位移h2. 最小试料厚度≥10t t为压痕深度 t1=0.002×(100-HRC A) t2=0.002×(130-HRB)

材料硬度检测实验报告(3篇)

第1篇一、实验目的1. 理解硬度测定的基本原理及常用硬度试验法的应用范围。

2. 掌握正确使用硬度计的方法。

3. 通过实验,了解不同金属材料硬度测试结果,分析其与材料性能之间的关系。

二、实验原理硬度是指材料抵抗另一较硬材料压入表面抵抗塑性变形的一种能力,是重要的力学性能指标之一。

硬度测试方法主要有布氏硬度试验、洛氏硬度试验、维氏硬度试验等。

三、实验仪器与材料1. 实验仪器:- 布氏硬度计- 洛氏硬度计- 维氏硬度计- 读数放大镜- 硬度试块若干- 铁碳合金退火试样若干(2010mm的工业纯铁,20、45、60、T8、T12等)- 2010mm的20、45、60、T8、T12钢退火态、正火态、淬火及回火态的试样2. 实验材料:- 20、45、60、T8、T12钢- 工业纯铁四、实验内容与方法1. 布氏硬度试验:- 将试样放置于布氏硬度计的试样台上,调整压头与试样表面的距离。

- 启动布氏硬度计,使压头以一定的载荷压入试样表面,保持一段时间后卸载。

- 观察试样表面压痕,用读数放大镜测量压痕直径。

- 根据压痕直径和载荷,计算布氏硬度值(HB)。

2. 洛氏硬度试验:- 将试样放置于洛氏硬度计的试样台上,调整压头与试样表面的距离。

- 启动洛氏硬度计,使压头以一定的载荷压入试样表面,保持一段时间后卸载。

- 观察试样表面压痕,根据压痕深度和压头类型,读取洛氏硬度值(HR)。

3. 维氏硬度试验:- 将试样放置于维氏硬度计的试样台上,调整压头与试样表面的距离。

- 启动维氏硬度计,使压头以一定的载荷压入试样表面,保持一段时间后卸载。

- 观察试样表面压痕,用读数放大镜测量压痕对角线长度。

- 根据对角线长度和载荷,计算维氏硬度值(HV)。

五、实验结果与分析1. 不同硬度试验方法的对比:- 布氏硬度试验:适用于黑色、有色金属原材料检验,也可用于退火、正火钢铁零件的硬度测定。

- 洛氏硬度试验:主要用于金属材料热处理后产品性能检验。

材料的硬度检测试验报告

一材料的洛氏硬度测定报告一、实验目的:1、了解洛氏硬度计的测试原理。

2、掌握用洛氏硬度计测定材料硬度的方法。

二、实验原理:用圆锥形金刚石压头或钢球压头,在规定的试验力下,垂直压入试件表面。

加载方式为,先加初试验力98.07N,这时压痕的深度为h,再加总试验力(即初试验力加主试验力),这1时压痕的深度为h。

经保持规定时间后,以卸除主试验力而保留初试验力时的压痕深度h32。

与在初试验力作用下压痕深度h之差来表示硬度。

即e=h-h。

压痕深度越大则硬度越软,131但为了符合数值大硬度高的读数习惯,需用下式作以变换:h-h K 常数:采用金刚石压锥时K=100K=130 采用钢球作压头时13-KHR C指示器刻度盘上一个分度格C =0.002mm三、实验仪器及原材料型洛氏硬度计1、HR-150 根据实际情况填写2、四、实验步骤:、置试件于工作台上,顺时针旋转手轮使工件上升至加满初试验力(即小指针至于红1分度格,否则另选5此时大指针应垂直向上指向标记B(C)处,其偏移不得超过±点)为止,一点。

2、转动指示器的调整盘,使大指针指向刻度B(C)总试验力秒内施加完毕。

—63、向后缓慢推倒加载试验力操纵手柄,保证主试验力在4 秒时间后,向前慢拉加载试验力手柄,卸去主试验力,保留初试验力。

保持5 、此时硬度计表头长指针指向的数据,即为被测试件的硬度值。

4 、逆时针转动手轮使工作台下降,更换测试点,重复上述操作。

5五、数据记录与处理空器缓冲1、加载注意:1试件编号秒调整在4-6降时间应载下试件材料及处内。

理状态厚最小试件的 2、HRC(读数) 倍。

痕深度的10度应大于压硬度HRC( 平均之点、测试两个 3) 值。

与5mm 间隔应大间试验规范六、思考题度式硬、经过了洛1压头已得测后测计的检P总载荷的洛氏硬A试样知kgf(N),请问被为60HRC度硬度标尺度深压痕料测材的为多少?显微硬度的测定报告二. . . .一、实验目的:。

硬度试验测试报告模板

硬度试验测试报告模板1.引言1.1 概述硬度试验测试报告模板是用于记录和总结硬度试验结果的工具,它可以帮助人们对材料的硬度特性进行评估和分析。

通过对不同材料进行硬度试验,可以更好地了解材料的力学性能、耐磨性和耐腐蚀性能,从而为材料选择、工艺改进和质量控制提供有效的依据。

本篇报告模板将详细介绍硬度试验的定义、分类以及意义,希望能为相关领域的研究人员和工程师提供有益的参考和指导。

1.2 文章结构文章结构部分内容:文章结构部分将主要介绍本文的主要组成部分和各个部分的内容安排。

本文共分为引言、正文和结论三个部分。

引言部分将概述硬度试验测试报告的整体背景和意义,解释文章的目的和意义,引导读者对文章内容进行预期。

正文部分将详细介绍硬度试验的定义、分类和意义,包括硬度试验的基本概念、常见的试验方法、试验的相关知识点和实际应用情况,以及试验结果的分析和解读。

结论部分将总结本文的主要内容和结论,对试验结果进行分析和评价,提出未来可能的研究方向和展望。

通过以上结构,读者可以清晰地了解本文的内容和各部分的内容安排,有助于读者对本文进行全面地理解和掌握。

1.3 目的本报告的目的是为了提供一份标准的硬度试验测试报告模板,以便对各种材料进行硬度测试的结果进行记录和分析。

通过这份模板,希望能够规范化硬度试验的报告内容,使得测试结果更加清晰可读,同时也方便后续的数据比对和参考。

另外,本报告也旨在提醒测试人员在进行硬度试验时应该注意的关键点,以确保测试结果的准确性和可靠性。

通过本报告的编写和应用,可以提高硬度测试的标准化程度,为工程和科研提供更可靠的数据支持。

2.正文2.1 硬度试验的定义硬度试验是一种材料性能测试方法,用于确定材料表面抗压的能力。

换句话说,硬度是材料抵抗划伤、切削和穿刺的能力。

硬度试验通常通过在材料表面施加一定大小的载荷,并测量所产生的印痕大小来进行评估。

硬度试验可以帮助确定材料的强度、耐磨性和耐腐蚀性,对于工程设计和材料选择具有重要意义。

硬度检测报告(for wps)

度

ห้องสมุดไป่ตู้

检

测

报

告

锅炉焊接 沃克门焊口

T91/T92 12Cr1MoV/10CrMo910 15CrMo/10CrMo910

送检单位 部件名称 钢 号

仪器型号 误 差

HL-2000 HL3 ——

参考硬度范围 检测内容

检测结论 共检测硬度点16点,全部合格.

检测结果 测点编号(位置) 1 2 3 4 5 6 7 8 9 检 测 人 检测单位 报 告 人 生技部金属室 检测部位 焊缝 母材 焊缝 母材 焊缝 母材 焊缝 母材 焊缝 审 核 2014年3月13日 硬度平均值(HB) 265 197 257 192 247 167 252 166 246

检测日期

硬

度

检

测

报

告

检测结果 测点编号(位置) 10 11 12 13 14 15 16 检测部位 母材 焊缝 母材 焊缝 母材 焊缝 母材 硬度平均值(HB) 170 254 172 255 167 245 169

编号:

YD-2014-01

6号机组临检沃克门焊口硬度

技 术 报 告

Technical Report

批 审 编 单

准: 核: 制: 位: 生技部金属室

(公

章)

2014年4月21日

硬

报告编号 送检日期 部件规格 委托数量 标准试块 执行标准 YD-2014-01 2014年3月13日 φ 88×22 8 HL795 DL869

J130硬度检测报告

SH/T3503-J130

硬度检测报告

工程名称:50万吨/年煤焦油全

馏分加氢制环烷基油项目三标段

单元名称:动力站装置

委托单位

施工单位

报告编号

检件名称

检测标准

验收标准

检件规格

检件材质

检测比例

检测方法

热处理方法

设备型号

检测部位编号

硬度值

检测部位编号

硬度值

检测部位编号

硬度值

检测结论:

共检测点,符合标准要求点,不符合标准要求点,具体检测部位详见示意图。

试验人:

资格:

试验人:

资格:

检测单位:(公章)

日期:2018年09月30日

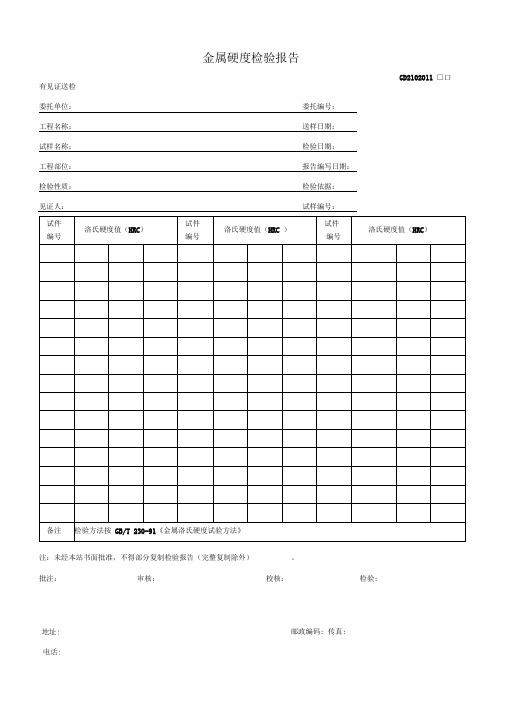

金属硬度检验报告

编号

洛氏硬度值(HRC)

试件

编号

洛氏硬度值(HRC)

备注

检验方法按GB/T 230-91《金属洛氏硬度试验方法》

注:未经本站书面批准,不得部分复制检验报告(完整复制除外)。

批注:审核:校核:检验:

邮政编码: 传真:

试件编号洛氏硬度值hrc试件编号洛氏硬度值hrc试件编号洛氏硬度值hrc检验方法按gbt23091金属洛氏硬度试验方法注

金属硬度检验报告

GD2102011□口

有见证送检

委托单位:

委托编号:

工程名称:

送样日期:

试样名称:

检验日期:

工程部位:

报告编写日期:

检验性质:

检验依据:

见证人:

试样编号:

试件

吸管硬度测试实验报告

一、实验目的1. 了解吸管材料的硬度特性及其影响因素。

2. 掌握硬度测试的基本原理和方法。

3. 通过硬度测试,评估不同吸管材料的性能差异。

二、实验设备1. 硬度计(布氏硬度计、洛氏硬度计、维氏硬度计)2. 试样切割机3. 吸管样品(聚乙烯、聚丙烯、聚碳酸酯等)4. 切割刀具5. 天平6. 秒表7. 记录表格三、实验原理硬度是材料抵抗压痕的能力,是材料力学性能的重要指标之一。

本实验采用布氏硬度计、洛氏硬度计和维氏硬度计三种方法分别测试吸管样品的硬度。

1. 布氏硬度测试:在一定载荷下,用规定直径的钢球或金刚石球压入试样表面,保持一定时间后,去除载荷,测量压痕直径,根据压痕直径和载荷计算硬度值。

2. 洛氏硬度测试:采用一定形状和尺寸的金刚石圆锥体或钢球作为压头,在一定载荷下压入试样表面,保持一定时间后,去除载荷,测量压痕深度,根据压痕深度计算硬度值。

3. 维氏硬度测试:采用金刚石正方形压头,在一定载荷下压入试样表面,保持一定时间后,去除载荷,测量压痕对角线长度,根据对角线长度计算硬度值。

四、实验步骤1. 样品准备:将吸管样品切割成规定尺寸的试样,使用天平称量试样质量,记录数据。

2. 硬度测试:- 布氏硬度测试:选择合适的钢球或金刚石球,调整载荷,将压头压入试样表面,保持一定时间后,去除载荷,测量压痕直径,计算硬度值。

- 洛氏硬度测试:选择合适的压头,调整载荷,将压头压入试样表面,保持一定时间后,去除载荷,测量压痕深度,计算硬度值。

- 维氏硬度测试:选择合适的压头,调整载荷,将压头压入试样表面,保持一定时间后,去除载荷,测量压痕对角线长度,计算硬度值。

3. 数据记录:将实验数据记录在表格中,包括试样编号、材料类型、载荷、压痕直径/深度/对角线长度、硬度值等。

五、实验结果与分析1. 布氏硬度测试结果:聚乙烯、聚丙烯、聚碳酸酯三种材料的布氏硬度值分别为:56.2、70.5、83.1(单位:HB)。

2. 洛氏硬度测试结果:聚乙烯、聚丙烯、聚碳酸酯三种材料的洛氏硬度值分别为:90、100、110(单位:HRB)。