3503-J129硬度检验报告

《石油化工建设工程项目交工技术文件规定》sht35032007交工资料表格目录清单

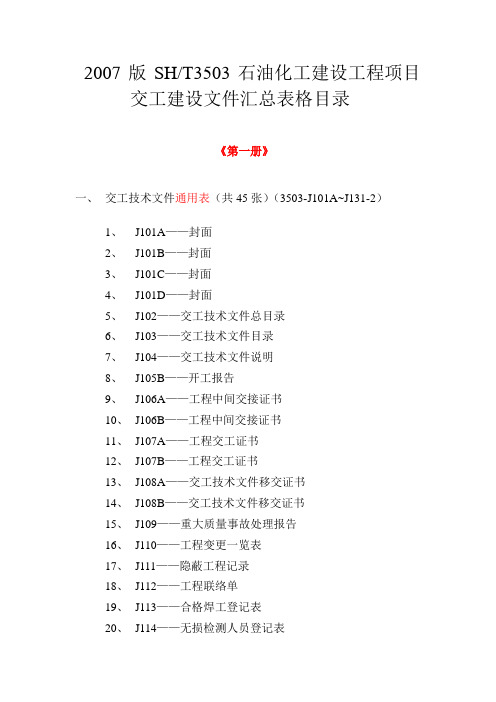

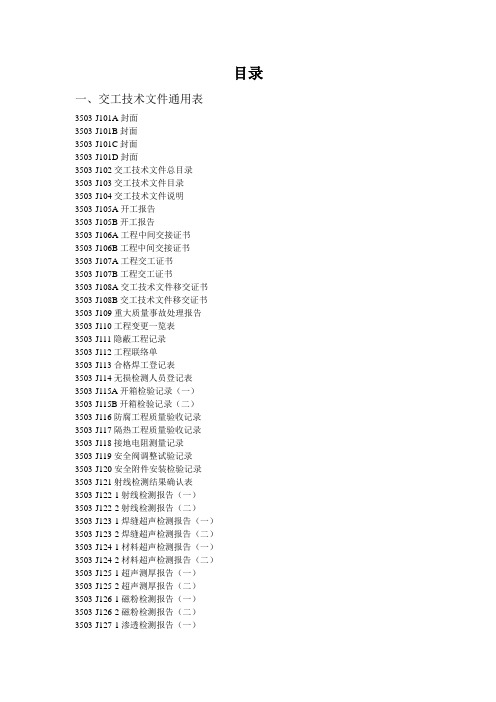

2007版SH/T3503石油化工建设工程项目交工建设文件汇总表格目录《第一册》一、交工技术文件通用表(共45张)(3503-J101A~J131-2)1、J101A——封面2、J101B——封面3、J101C——封面4、J101D——封面5、J102——交工技术文件总目录6、J103——交工技术文件目录7、J104——交工技术文件说明8、J105B——开工报告9、J106A——工程中间交接证书10、J106B——工程中间交接证书11、J107A——工程交工证书12、J107B——工程交工证书13、J108A——交工技术文件移交证书14、J108B——交工技术文件移交证书15、J109——重大质量事故处理报告16、J110——工程变更一览表17、J111——隐蔽工程记录18、J112——工程联络单19、J113——合格焊工登记表20、J114——无损检测人员登记表21、J115A——开箱检验记录(一)22、J115B——开箱检验记录(二)23、J116——防腐工程质量验收记录24、J117——隔热工程质量验收记录25、J118——接地电阻测量记录26、J119——安全阀调整试验记录27、J120——安全附件安装检验记录28、J121——射线检测结果确认表29、J122-1——射线检测报告(一)30、J122-2——射线检测报告(二)31、J123-1——焊缝超声检测报告(一)32、J123-2——焊缝超声检测报告(二)33、J124-1——材料超声检测报告(一)34、J124-2——材料超声检测报告(一)35、J125-1——超声测厚报告(一)36、J125-2——超声测厚报告(一)37、J126-1——磁粉检测报告(一)38、J126-2——磁粉检测报告(二)39、J127-1——渗透检测报告(一)40、J127-2——渗透检测报告(二)41、J128——金属材料化学成分分析检验报告42、J129——硬度检验报告43、J130——垫铁隐蔽记录44、J131-1——设备/材料质量证明文件一览表(一)45、J132-2——设备/材料质量证明文件一览表(一)《第二册》二、交工技术文件土建工程用表(共11张)(3503-J201~J210)1、J201——地基验槽(土方)记录2、J202——地基处理记录3、J203——工程定位测量记录4、J204——设备基础复测记录5、J205——快体式设备基础允许偏差项目复测记录6、J206——整体框架式设备基础允许偏差项目复测记录7、J207-1——储罐基础允许偏差项目复测记录(一)8、J207-2——储罐基础允许偏差项目复测记录(二)9、J208——球形储罐基础允许偏差项目复测记录10、J209——基础沉降观测记录11、J210——水池盖水试验记录《第三册》二、交工技术文件设备安装工程用表(共40张)(3503-J301~J336)1、J301——机器安装检验记录2、J302——轴对中记录3、J303——机组轴对中记录4、J304——空冷式换热器风机安装检验记录5、J305——机器组装质量确认记录6、J306——机器单机试车记录7、J307——机组试车条件确认记录8、J308-1——往复式压缩机试车记录(一)9、J308-2——往复式压缩机试车记录(二)10、J309-1——离心式压缩机试车记录(一)11、J309-2——离心式压缩机试车记录(二)12、J309-3——离心式压缩机试车记录(三)13、J310-1——气轮机/燃气轮机试车记录(一)14、J310-2——气轮机/燃气轮机试车记录(二)15、J311——电动机试车记录16、J312——变速器试车记录17、J313——釜类设备安装检验记录18、J314——立式设备安装检验记录19、J315——卧式设备安装检验记录20、J316——塔式安装检验记录21、J317——设备填充检验记录22、J318——催化反应/沉降器附件安装检验记录23、J319——催化再生器附件安装检验记录24、J320——立式圆通形储罐组装质量检验记录25、J321——立式圆筒形储罐试验记录26、J322——湿式气柜组装质量检验记录27、J323——湿式气柜检验记录28、J324——干式气柜组装质量检验记录29、J325——干式气柜试验记录30、J326——火炬塔架和管筒安装检验记录31、J327——隔热耐磨衬里质量检验记录32、J328——换热设备耐压和严密性试验记录33、J329——设备耐压/严密性试验记录34、J330——常压设备热处理报告35、J331——管式炉炉体钢结构安装检验记录36、J332——炉管通球试验记录37、J333——管式炉附件安装质量检验记录38、J334——耐火砖砌筑炉衬质量检验记录39、J335——耐火浇筑料炉衬质量检验记录40、J336——耐火纤维模块炉衬质量检验记录《第四册》三、交工技术文件管道安装工程用表(共16张)(3503-J401~J413)1、J401——管道组成件验证性和系统性检验记录2、J402——阀门试验确认表3、J403——弹簧支/吊架安装检验记录4、J404——滑动/固定管托安装检验记录5、J405——管道补偿器安装检验记录6、J406-1——管道系统耐压试验条件确认与试验记录(一)7、J406-2——管道系统耐压试验条件确认与试验记录(二)8、J407——管道系统泄漏性/真空试验条件确认与试验记录9、J408——管道吹扫/清洗检验记录10、J409——给排水压力管道耐压试验条件确认与试验记录11、J410——给排水无压力管道闭水试验条件确认与试验记录12、J411-1——管道焊接接头热处理报告(一)13、J411-2——管道焊接接头热处理报告(二)14、J412-1——管道焊接接头射线检测比例确认表(一)15、J412-2——管道焊接接头射线检测比例确认表(二)16、J413——管道静电接地测试记录五、交工技术文件电气安装工程用表(共8张)(3503-J501~J508)1、J501——电气设备试验项目确认表2、J502——交流电动机安装检验与空载运行记录3、J503——变压器安装检验记录4、J504——高/压开关柜安装检验记录5、J505——保护/控制盘(屏)安装检验记录6、J506——直流系统/不间断电源(UPS)安装检验记录7、J507——电缆铺设与绝缘检测记录8、J508——火灾自动报警系统安装检验记录六、交工技术文件仪表安装工程用表(共9张)(3503-J601~J609)1、J601——DCS机柜/仪表盘/操作台安装检验记录2、J602——综合控制系统基本功能检测记录3、J603——报警/联锁系统与可编程序控制系统调试记录4、J604——DCS/SIS送电条件确认表5、J605——仪表设备校验项目确认表6、J606——联校试验条件确认表7、J607——联校调试记录8、J608——仪表管道耐压/严密性试验记录9、J608——仪表管道泄漏性/真空度试验条件确认与试验记录。

硬度分析报告

硬度分析报告引言硬度是材料抵抗外力的能力,在工程领域中具有重要的意义。

它能反映材料内部结构的坚固程度,对材料的选择和加工有着重要的指导意义。

本报告将对硬度分析进行详细的介绍和解释,包括硬度的定义、测试方法以及分析结果的评价。

1. 硬度的定义硬度是指材料抵抗外力的能力。

不同材料的硬度有所差异,硬度越高代表材料越难被外力破坏。

硬度通常是通过材料的抵抗力来测量的。

2. 硬度测试方法硬度测试是一种常用的材料测试方法,它可以通过不同的方式来测量材料的硬度。

以下是几种常见的硬度测试方法:2.1 布氏硬度测试(Brinell Hardness Test)布氏硬度测试是一种常用的金属硬度测试方法。

测试时,先将一个球形钢球压入材料表面,然后根据钢球在材料表面产生的印痕面积来计算硬度值。

2.2 维氏硬度测试(Vickers Hardness Test)维氏硬度测试是一种常用的金属和陶瓷硬度测试方法。

测试时,用一个金刚石或氧化物金刚石三棱锥形头压入材料表面,根据压入深度和压痕尺寸计算硬度值。

2.3 洛氏硬度测试(Rockwell Hardness Test)洛氏硬度测试是一种广泛应用于金属硬度测试的方法。

测试时,通过在测试材料表面施加不同压力的金刚鹦鹉石圆锥头来测试硬度值。

3. 硬度分析结果评价硬度分析的结果包括硬度值和硬度图谱。

根据不同的测试方法和材料特性,硬度值的范围和分布可以有所不同。

在评价硬度分析结果时,需要考虑以下因素:3.1 材料类型不同材料的硬度值是不同的,如金属材料的硬度通常较高,而塑料材料的硬度较低。

3.2 表面处理材料的表面处理对硬度测试结果有一定影响,如表面覆盖层的存在可能导致硬度值偏高。

3.3 测试方法不同的测试方法对硬度结果有不同的影响,例如布氏硬度测试适用于软质材料,而维氏硬度测试适用于硬质材料。

3.4 类似材料的对比在评估硬度分析结果时,通常需要将测试结果与相似材料进行对比,以获取更全面的了解。

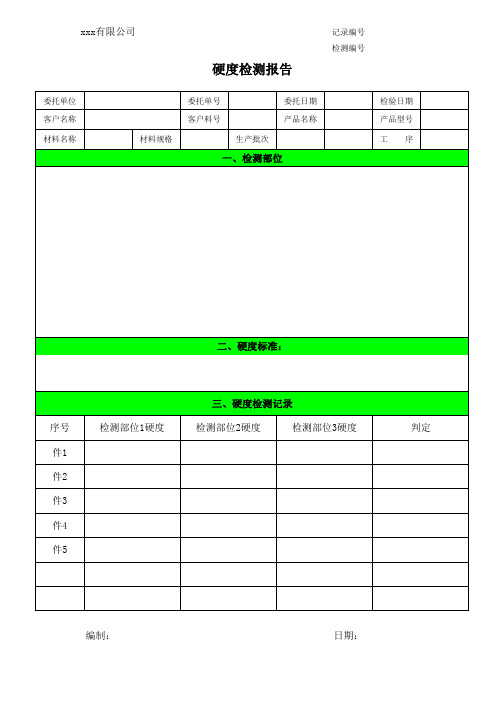

硬度检测报告

委托单号

委托日期

客户料号

产品名称

生产批次

一、检测部位

检验日期 产品型号 工序

二、硬度标准:

序号 件1 件2 件3 件4 件5

检测部位1硬度

三、硬度检测记录

检测部位2硬度

检测部位3硬度

判定

编制:

日期:

记录编号检测编号委托单位委托单号委托日期检验日期客户名称客户料号产品名称产品型号材料名称材料规格生产批次工序件4件5序号检测部位1硬度检测部位2硬度检测部位3硬度判定三硬度检测记录件1件2件3xxx有限公司硬度检测报告编制

xxx有限公司

硬度检测报告

记录编

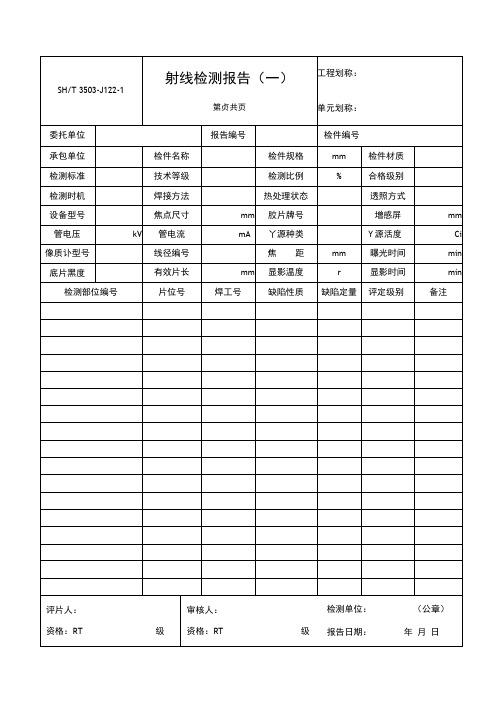

3503-J122-1射线检测报告(一)

A. 30〜A. 43 SH/T3503-J122-1 “射线检测报告(一)”、SH/T3503 —〕122 — 2 “射线检测报告(二)”、SH/T3503-J123-1 “焊缝超声波检测报告(一)”、SH/T3503-J123-2 “焊缝超声波检测报告(二)”、SH/T3503 — J124 — 1"材料超声检测报告(一)”、SH/T3503-J124 一2 “材料超声检测报告(二)”、SH/T3503-J125-1 “超声测厚报告(一)”、SH/T3503- J125-2 “超声测厚报告(二)”、SH/T3503-J126-1 “磁粉检测报告(一)”、SH/T3503- J126-2 “磁粉检测报告(二)”、SH/T3503-J127-1 “渗透检测报告(一)”、SH/T3503- J127-2 “渗透检测报告(二)”、SH/T3503-J128 “金属材料化学成分分析检验报告”、SH/T3503-J129 “硕度检验报告”等表格中的通用栏H按下列说明填写:——“委托单位”是指与检测单位签订无损检测合同的单位或其授权的单位,负责办理委托事宜;——“承包单位”按委托单填写所委托检测项目的责任单位,分别填写釆购单位、施工单位等单位名称;——“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;——“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号、炉管填写炉位号与炉管区段号;——“报告编号”由检测单位填写自行编制的号码;——“检件规格”按委托单填写,其中设备应填写设备内径X壁厚;管道应填写管子外径X壁厚;同一管道编号中所检验的不同规格均应逐一填写;——“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写;——“检测标准”、“合格级别”、“检验比例”等按委托单要求填写,“检验比例”中管道的固定焊口和活动焊口应分开填写;——“检验时机”分别填写焊后、打磨后、热处理后、坡口准备、轧制、锻造、铸造、清根后、堆焊前、压力试验前、后等;——“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;——“评片人”、“检测人”应曲II级及以上检测人员签字或盖章;——“审核人”应由技术负责人(具有II级及以上资格)签字或盖章。

3503目录

目录一、交工技术文件通用表3503-J101A封面3503-J101B封面3503-J101C封面3503-J101D封面3503-J102交工技术文件总目录3503-J103交工技术文件目录3503-J104交工技术文件说明3503-J105A开工报告3503-J105B开工报告3503-J106A工程中间交接证书3503-J106B工程中间交接证书3503-J107A工程交工证书3503-J107B工程交工证书3503-J108A交工技术文件移交证书3503-J108B交工技术文件移交证书3503-J109重大质量事故处理报告3503-J110工程变更一览表3503-J111隐蔽工程记录3503-J112工程联络单3503-J113合格焊工登记表3503-J114无损检测人员登记表3503-J115A开箱检验记录(一)3503-J115B开箱检验记录(二)3503-J116防腐工程质量验收记录3503-J117隔热工程质量验收记录3503-J118接地电阻测量记录3503-J119安全阀调整试验记录3503-J120安全附件安装检验记录3503-J121射线检测结果确认表3503-J122-1射线检测报告(一)3503-J122-2射线检测报告(二)3503-J123-1焊缝超声检测报告(一)3503-J123-2焊缝超声检测报告(二)3503-J124-1材料超声检测报告(一)3503-J124-2材料超声检测报告(二)3503-J125-1超声测厚报告(一)3503-J125-2超声测厚报告(二)3503-J126-1磁粉检测报告(一)3503-J126-2磁粉检测报告(二)3503-J127-1渗透检测报告(一)3503-J127-2渗透检测报告(二)3503-J128金属材料化学成分分析检验报告3503-J129硬度检验报告3503-J130垫铁隐蔽记录3503-J131-1设备、材料质量证明文件一览表(一)3503-J131-2设备、材料质量证明文件一览表(二)二、交工技术文件土建工程用表3503-J201地基验槽(坑)记录3503-J202地基处理记录3503-J203工程定位测量记录3503-J204设备基础复测记录3503-J205块体式设备基础允许偏差项目复测记录3503-J206整体框架式设备基础允许偏差项目复测记录3503-J207-1储罐基础允许偏差项目复测记录(一)3503-J207-2储罐基础允许偏差项目复测记录(二)3503-J208球形储罐基础允许偏差项目复测记录3503-J209基础沉降观测记录3503-J210水池蓄水试验记录三、交工技术文件设备安装工程用表3503-J301机器安装检验记录3503-J302轴对中记录3503-J303机组轴对中记录3503-J304空冷式换热器风机安装检验记3503-J305机器组装质量确认记录3503-J306机器单机试车记录3503-J307机组试车条件确认记录3503-J308-1往复式压缩机试车记录(一)3503-J308-2往复式压缩机试车记录(二)3503-J309-1离心式压缩机试车记录(一)3503-J309-2离心式压缩机试车记录(二)3503-J309-3离心式压缩机试车记录(三)3503-J310-1汽轮机、燃气轮机试车记录(一)3503-J310-2汽轮机、燃气轮机试车记录(二)3503-J311电动机试车记录3503-J312变速器试车记录3503-J313釜类设备安装检验记录3503-J314立式设备安装检验记录3503-J315卧式设备安装检验记录3503-J316塔盘安装检验记录3503-J317设备填充检验记录3503-J318催化反应、沉降器附件安装检验记录3503-J319催化再生器附件安装检验记录3503-J320立式圆筒形储罐组装质量检验记录3503-J321立式圆筒形储罐试验记录3503-J322湿式气柜组装质量检验记录3503-J323湿式气柜试验记录3503-J324干式气柜组装质量检验记录3503-J325干式气柜试验记录3503-J326火炬塔架和管筒安装检验记录3503-J327隔热耐磨衬里质量检验记录3503-J328换热设备耐压和严密性试验记录3503-J329设备耐压、严密性试验记录3503-J330常压设备热处理报告3503-J331管式炉炉体钢结构安装检验记录3503-J332炉管通球试验记录3503-J333管式炉附件安装质量检验记录3503-J334耐火砖砌筑炉衬质量检验记录3503-J335耐火浇注料炉衬质量检验记录3503-J336耐火纤维模块炉衬质量检验记录四、交工技术文件管道安装工程用表3503-J401管道组成件验证性和补充性检验记录3503-J402阀门试验确认表3503-J403弹簧支、吊架安装检验记录3503-J404滑动、固定管托安装检验记录3503-J405管道补偿器安装检验记录3503-J406-1管道系统耐压试验条件确认与试验记录(一)3503-J406-2管道系统耐压试验条件确认与试验记录(二)3503-J407管道系统泄漏性、真空试验条件确认与试验记录3503-J408管道吹扫、清洗检验记录3503-J409给排水压力管道耐压试验条件确认与试验记录3503-J410给排水无压力管道闭水试验条件确认与试验记录3503-J411-1管道焊接接头热处理报告(一)3503-J411-2管道焊接接头热处理报告(二)3503-J412-1管道焊接接头射线检测比例确认表(一)3503-J412-2管道焊接接头射线检测比例确认表(二)3503-J413管道静电接地测试记录五、交工技术文件电气安装工程用表3503-J501电气设备试验项目确认表3503-J502交流电动机安装检验与空载运行记录3503-J503变压器安装检验记录3503-J504高、低压开关柜安装检验记录3503-J505保护、控制盘(屏)安装检验记录3503-J506直流系统、不间断电源(UPS)安装检验记录3503-J507电缆敷设与绝缘检测记录3503-J508火灾自动报警系统安装检验记录六、交工技术文件仪表安装工程用表3503-J601 DCS机柜、仪表盘操作台安装检验记录3503-J602综合控制系统基本功能检测记录3503-J603报警、联锁系统与可编程序控制系统调试记录3503-J604 DCS、SIS送电条件确认表3503-J605仪表设备校验项目确认表3503-J606联校试验条件确认表3503-J607联校调试记录3503-J608仪表管道耐压、严密性试验记录3503-J609仪表管道泄漏性、真空度试验条件确认与试验记录。

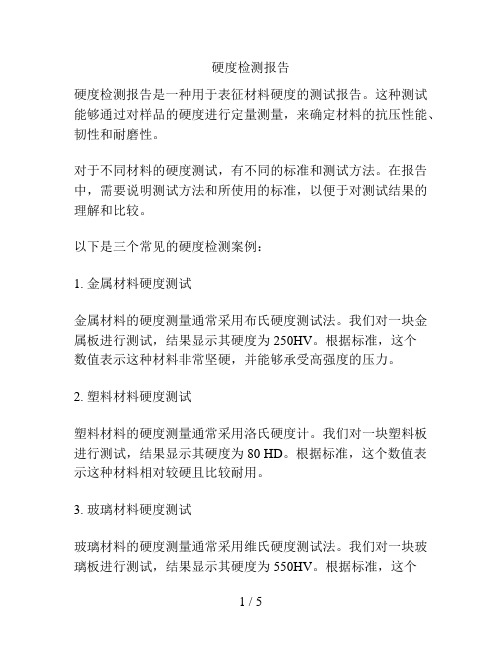

硬度检测报告

硬度检测报告硬度检测报告是一种用于表征材料硬度的测试报告。

这种测试能够通过对样品的硬度进行定量测量,来确定材料的抗压性能、韧性和耐磨性。

对于不同材料的硬度测试,有不同的标准和测试方法。

在报告中,需要说明测试方法和所使用的标准,以便于对测试结果的理解和比较。

以下是三个常见的硬度检测案例:1. 金属材料硬度测试金属材料的硬度测量通常采用布氏硬度测试法。

我们对一块金属板进行测试,结果显示其硬度为250HV。

根据标准,这个数值表示这种材料非常坚硬,并能够承受高强度的压力。

2. 塑料材料硬度测试塑料材料的硬度测量通常采用洛氏硬度计。

我们对一块塑料板进行测试,结果显示其硬度为80 HD。

根据标准,这个数值表示这种材料相对较硬且比较耐用。

3. 玻璃材料硬度测试玻璃材料的硬度测量通常采用维氏硬度测试法。

我们对一块玻璃板进行测试,结果显示其硬度为550HV。

根据标准,这个数值表示这种材料非常坚硬,能够承受高强度的压力。

综上所述,硬度检测报告是一种非常重要的测试报告,能够帮助我们了解材料的硬度水平并用于科学研究。

同时,根据不同材料的硬度测试方法和标准,我们能够有效地比较不同材料之间的硬度差异。

此外,硬度检测报告还可以用于工业领域,帮助工程师在选择材料时做出更加准确、科学的决策。

例如,在选择制造机器零件时,需要选用硬度高、强度大的材料,以确保机器运行的稳定性和寿命。

而在建筑领域,需要选择抗风压、抗震性能强的材料,这些都需要进行硬度测试来得出准确的数据和结论。

除了单一材料,硬度检测报告也可以用于比较不同组成材料的硬度差异。

例如,在材料研究中,科学家们可以通过硬度测试将不同材料进行分类,并选择最合适的材料用于特定的科学研究。

总之,硬度检测报告的重要性不可忽视。

它不仅可以用于了解材料的硬度水平,还能够在工业领域和科学研究中做出科学、准确的决策。

在未来的发展中,硬度测试技术无疑将会不断改进与完善,为我们更好地探索材料的硬度特性带来便利。

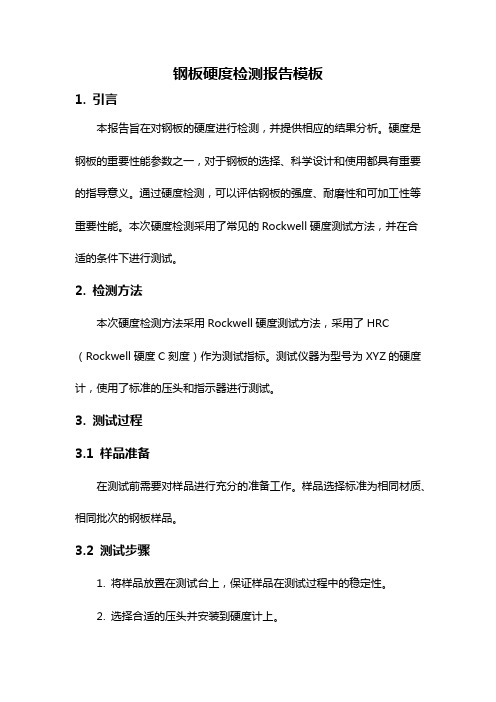

钢板硬度检测报告模板

钢板硬度检测报告模板1. 引言本报告旨在对钢板的硬度进行检测,并提供相应的结果分析。

硬度是钢板的重要性能参数之一,对于钢板的选择、科学设计和使用都具有重要的指导意义。

通过硬度检测,可以评估钢板的强度、耐磨性和可加工性等重要性能。

本次硬度检测采用了常见的Rockwell硬度测试方法,并在合适的条件下进行测试。

2. 检测方法本次硬度检测方法采用Rockwell硬度测试方法,采用了HRC (Rockwell硬度C刻度)作为测试指标。

测试仪器为型号为XYZ的硬度计,使用了标准的压头和指示器进行测试。

3. 测试过程3.1 样品准备在测试前需要对样品进行充分的准备工作。

样品选择标准为相同材质、相同批次的钢板样品。

3.2 测试步骤1. 将样品放置在测试台上,保证样品在测试过程中的稳定性。

2. 选择合适的压头并安装到硬度计上。

3. 调整硬度计的初始位置,使其接触样品表面。

4. 开始测试,记录初始加载力和卸载力的数值。

5. 观察和记录指示器的读数。

6. 重复3-5步骤,进行多次测试,确保结果的准确性。

7. 将所有结果计算平均值,并进行结果分析。

4. 测试结果本次测试共进行了10次测试,得到以下测试结果:测试次数初始加载力(kgf)卸载力(kgf)硬度值(HRC)1 10 4 55.82 10 4 55.73 104 55.54 10 4 55.65 10 4 55.46 10 4 55.67 10 4 55.78 10 4 55.99 10 4 55.810 10 4 55.55. 结果分析根据上述测试结果,计算平均值为55.6 HRC。

通过对标准表的对比和对产品要求的评估,得出以下结论:1. 钢板的硬度符合产品要求,满足相关性能指标。

2. 经过多次测试,测试结果较为稳定,具有较高的可信度。

6. 结论本次钢板硬度检测结果表明,样品的硬度值稳定,符合产品要求。

该钢板具有良好的强度、耐磨性和可加工性等性能,适合在相关领域使用。

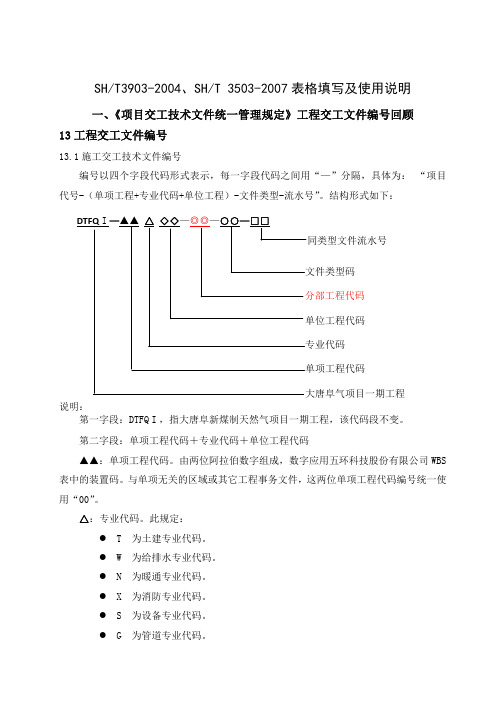

SHT3903-2004、SHT 3503-2007表格填写及使用说明

DTFQⅠ‐▲▲ △ ‐○○‐□□

同类型文件流水号

文件类型码 专业代码 单项工程代码 大唐阜气项目一期工程

说明: 第一字段:DTFQⅠ:指大唐阜新煤制天然气项目一期工程,该代码段不变 第二字段:单项工程代码+专业代码 ▲▲:单项工程代码。由两位阿拉伯数字组成,数字运用五环科技股份有限公司 WBS

表中的装置码。与单项无关的区域或其它工程事务文件,这两位单项工程代码编号统一使 用“00”。

4、 表格的栏目应填写齐全,无此项不需填写的栏目应标以“/”表示。当栏目内填写内 容为序列、填写不满有空余时,在空余的顶行填写“以下空白”词句进行封闭。

5、 字号、字体要求:表格中表头左侧栏内的字号为标准黑体五号字;表头中部表格名称 为宋体加粗三号字;其他各栏文字为标准宋体五号字;录入文字为五号楷体,栏目容 积较小时,可适当缩小字号。 文字类交工技术文件(如施工组织设计等),正文文字采用小四号宋体字;标题采用小 二号宋体字;使用 1.5 倍行距,编号统一规定放在文件的右上角(采用宋体五号字)。

DTFQⅠ—▲▲ △ ◇◇—◎◎—○○—□□

同类型文件流水号

文件类型码

分部工程代码

单位工程代码

专业代码

单项工程代码

大唐阜气项目一期工程 说明:

第一字段:DTFQⅠ,指大唐阜新煤制天然气项目一期工程,该代码段不变。 第二字段:单项工程代码+专业代码+单位工程代码 ▲▲:单项工程代码。由两位阿拉伯数字组成,数字应用五环科技股份有限公司 WBS 表中的装置码。与单项无关的区域或其它工程事务文件,这两位单项工程代码编号统一使 用“00”。 △:专业代码。此规定:

SH/T3903-2004、SH/T 3503-2007 表格填写及使用说明

热处理及硬度检查记录

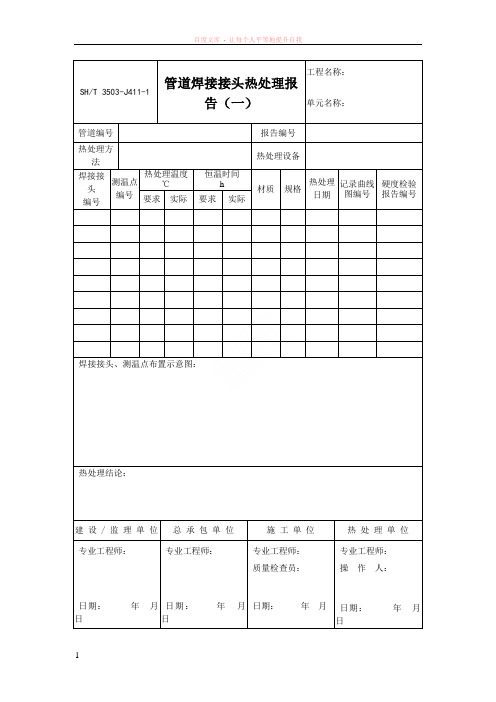

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

材料硬度检测实验报告(3篇)

第1篇一、实验目的1. 理解硬度测定的基本原理及常用硬度试验法的应用范围。

2. 掌握正确使用硬度计的方法。

3. 通过实验,了解不同金属材料硬度测试结果,分析其与材料性能之间的关系。

二、实验原理硬度是指材料抵抗另一较硬材料压入表面抵抗塑性变形的一种能力,是重要的力学性能指标之一。

硬度测试方法主要有布氏硬度试验、洛氏硬度试验、维氏硬度试验等。

三、实验仪器与材料1. 实验仪器:- 布氏硬度计- 洛氏硬度计- 维氏硬度计- 读数放大镜- 硬度试块若干- 铁碳合金退火试样若干(2010mm的工业纯铁,20、45、60、T8、T12等)- 2010mm的20、45、60、T8、T12钢退火态、正火态、淬火及回火态的试样2. 实验材料:- 20、45、60、T8、T12钢- 工业纯铁四、实验内容与方法1. 布氏硬度试验:- 将试样放置于布氏硬度计的试样台上,调整压头与试样表面的距离。

- 启动布氏硬度计,使压头以一定的载荷压入试样表面,保持一段时间后卸载。

- 观察试样表面压痕,用读数放大镜测量压痕直径。

- 根据压痕直径和载荷,计算布氏硬度值(HB)。

2. 洛氏硬度试验:- 将试样放置于洛氏硬度计的试样台上,调整压头与试样表面的距离。

- 启动洛氏硬度计,使压头以一定的载荷压入试样表面,保持一段时间后卸载。

- 观察试样表面压痕,根据压痕深度和压头类型,读取洛氏硬度值(HR)。

3. 维氏硬度试验:- 将试样放置于维氏硬度计的试样台上,调整压头与试样表面的距离。

- 启动维氏硬度计,使压头以一定的载荷压入试样表面,保持一段时间后卸载。

- 观察试样表面压痕,用读数放大镜测量压痕对角线长度。

- 根据对角线长度和载荷,计算维氏硬度值(HV)。

五、实验结果与分析1. 不同硬度试验方法的对比:- 布氏硬度试验:适用于黑色、有色金属原材料检验,也可用于退火、正火钢铁零件的硬度测定。

- 洛氏硬度试验:主要用于金属材料热处理后产品性能检验。

硬度测试实验报告

硬度测试实验报告篇一:硬度测量实验报告硬度测量实验报告一、实验目的1. 了解常用硬度测量原理及方法;2. 了解布氏和洛氏硬度的测量范围及其测量步骤和方法;二、实验设备洛氏硬度计、布洛维硬度计、轴承、试块三、实验原理1. 硬度是表示材料性能的指标之一,通常指的是一种材料抵抗另一较硬的具有一定形状和尺寸的物体(金刚石压头或钢球)压入其表面的阻力。

由于硬度试验简单易行,又无损于零件,因此在生产和科研中应用十分广泛。

常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。

布氏硬度计,应用于黑色、有色金属材料检验,也可测一般退火、正火后试件的硬度。

2. 洛氏硬度洛氏硬度测量法是最常用的硬度试验方法之一。

它是用压头在载荷作用下,压入材料的塑性变形浓度来表示的。

通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。

下图表示了洛氏硬度的测量原理。

图:未加载荷,压头未接触试件时的位置。

2-1:压头在预载荷P0作用下压入试件深度为h0时的位置。

h0包括预载所相起的弹形变形和塑性变形。

2-2:加主载荷P1后,压头在总载荷P= P0+ P1的作用下压入试件的位置。

2-3:去除主载荷P1后但仍保留预载荷P0时压头的位置,压头压入试样的深度为h1。

由于P1所产生的弹性变形被消除,所以压头位置提高了h,此时压头受主载荷作用实际压入的浓度为h= h1- h0。

实际代表主载P1造成的塑性变形深度。

h值越大,说明试件越软,h值越小,说明试件越硬。

为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数K减去压痕深度h的数值来表示硬度的高低。

并规定为一个洛氏硬度单位,用符号HR表示,则洛氏硬度值为:HR?k-h3.布氏硬度布氏硬度的测定原理是用一定大小的试验力F把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d,然后按公式求出布氏硬度HB值,或者根据d从已备好的布氏硬度表中查出HB值。

硬度试验测试报告模板

硬度试验测试报告模板1.引言1.1 概述硬度试验测试报告模板是用于记录和总结硬度试验结果的工具,它可以帮助人们对材料的硬度特性进行评估和分析。

通过对不同材料进行硬度试验,可以更好地了解材料的力学性能、耐磨性和耐腐蚀性能,从而为材料选择、工艺改进和质量控制提供有效的依据。

本篇报告模板将详细介绍硬度试验的定义、分类以及意义,希望能为相关领域的研究人员和工程师提供有益的参考和指导。

1.2 文章结构文章结构部分内容:文章结构部分将主要介绍本文的主要组成部分和各个部分的内容安排。

本文共分为引言、正文和结论三个部分。

引言部分将概述硬度试验测试报告的整体背景和意义,解释文章的目的和意义,引导读者对文章内容进行预期。

正文部分将详细介绍硬度试验的定义、分类和意义,包括硬度试验的基本概念、常见的试验方法、试验的相关知识点和实际应用情况,以及试验结果的分析和解读。

结论部分将总结本文的主要内容和结论,对试验结果进行分析和评价,提出未来可能的研究方向和展望。

通过以上结构,读者可以清晰地了解本文的内容和各部分的内容安排,有助于读者对本文进行全面地理解和掌握。

1.3 目的本报告的目的是为了提供一份标准的硬度试验测试报告模板,以便对各种材料进行硬度测试的结果进行记录和分析。

通过这份模板,希望能够规范化硬度试验的报告内容,使得测试结果更加清晰可读,同时也方便后续的数据比对和参考。

另外,本报告也旨在提醒测试人员在进行硬度试验时应该注意的关键点,以确保测试结果的准确性和可靠性。

通过本报告的编写和应用,可以提高硬度测试的标准化程度,为工程和科研提供更可靠的数据支持。

2.正文2.1 硬度试验的定义硬度试验是一种材料性能测试方法,用于确定材料表面抗压的能力。

换句话说,硬度是材料抵抗划伤、切削和穿刺的能力。

硬度试验通常通过在材料表面施加一定大小的载荷,并测量所产生的印痕大小来进行评估。

硬度试验可以帮助确定材料的强度、耐磨性和耐腐蚀性,对于工程设计和材料选择具有重要意义。

工程材料硬度实验报告(3篇)

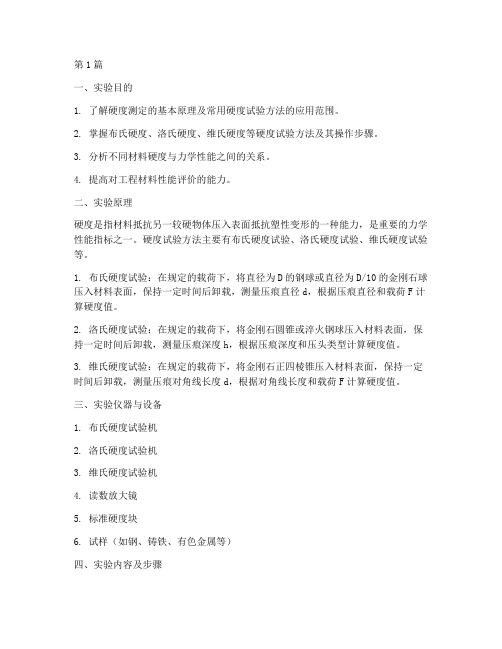

第1篇一、实验目的1. 了解硬度测定的基本原理及常用硬度试验方法的应用范围。

2. 掌握布氏硬度、洛氏硬度、维氏硬度等硬度试验方法及其操作步骤。

3. 分析不同材料硬度与力学性能之间的关系。

4. 提高对工程材料性能评价的能力。

二、实验原理硬度是指材料抵抗另一较硬物体压入表面抵抗塑性变形的一种能力,是重要的力学性能指标之一。

硬度试验方法主要有布氏硬度试验、洛氏硬度试验、维氏硬度试验等。

1. 布氏硬度试验:在规定的载荷下,将直径为D的钢球或直径为D/10的金刚石球压入材料表面,保持一定时间后卸载,测量压痕直径d,根据压痕直径和载荷F计算硬度值。

2. 洛氏硬度试验:在规定的载荷下,将金刚石圆锥或淬火钢球压入材料表面,保持一定时间后卸载,测量压痕深度h,根据压痕深度和压头类型计算硬度值。

3. 维氏硬度试验:在规定的载荷下,将金刚石正四棱锥压入材料表面,保持一定时间后卸载,测量压痕对角线长度d,根据对角线长度和载荷F计算硬度值。

三、实验仪器与设备1. 布氏硬度试验机2. 洛氏硬度试验机3. 维氏硬度试验机4. 读数放大镜5. 标准硬度块6. 试样(如钢、铸铁、有色金属等)四、实验内容及步骤1. 布氏硬度试验(1)将试样放置在布氏硬度试验机上,调整压头与试样表面垂直。

(2)选择合适的载荷和钢球直径,按照实验要求进行试验。

(3)保持一定时间后卸载,用读数放大镜测量压痕直径d。

(4)根据公式HB = 2F/d^2(F为载荷,d为压痕直径)计算布氏硬度值。

2. 洛氏硬度试验(1)将试样放置在洛氏硬度试验机上,调整压头与试样表面垂直。

(2)选择合适的压头和载荷,按照实验要求进行试验。

(3)保持一定时间后卸载,用读数放大镜测量压痕深度h。

(4)根据公式HRC = 100(K - h/d)(K为常数,h为压痕深度,d为压痕直径)计算洛氏硬度值。

3. 维氏硬度试验(1)将试样放置在维氏硬度试验机上,调整压头与试样表面垂直。

(2)选择合适的载荷,按照实验要求进行试验。

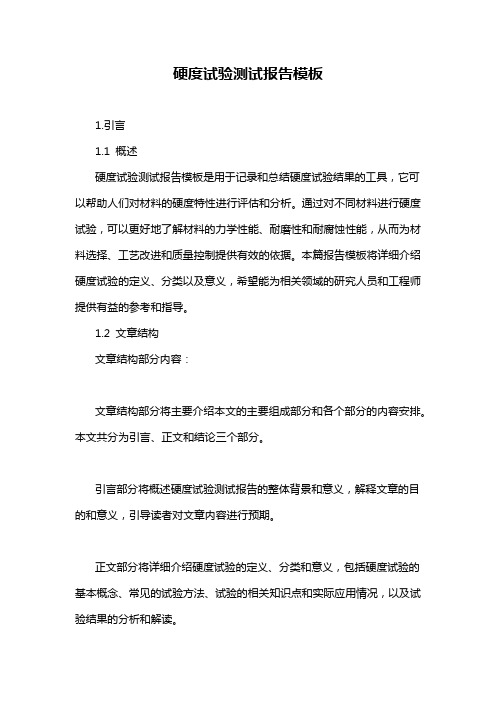

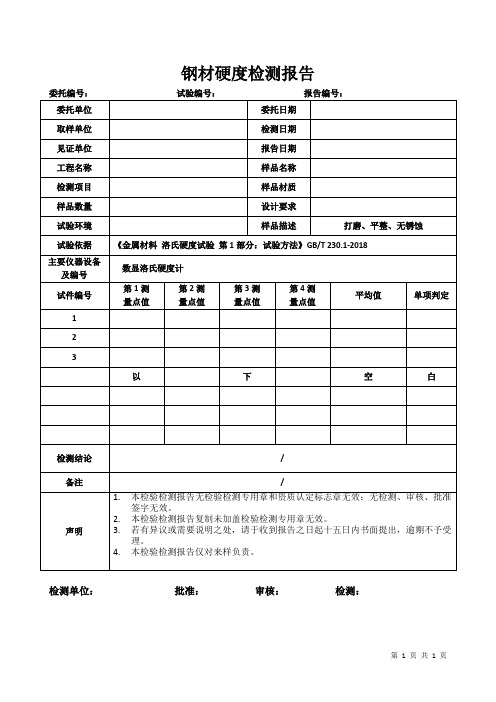

钢材硬度检测报告模板

委托编号:试验编号:报告编号:

委托单位

委托日期

取样单位

检测日期

见证单位

报告日期

工程名称

样品名称

检测项目

样品材质

样品数量

设计要求

试验环境

样品描述

打磨、平整、无锈蚀

试验依据

《金属材料洛氏硬度试验第1部分:试验方法》GB/T 230.1-2018

主要仪器设备及编号

数显洛氏硬度计

试件编号

第1测

量点值

第2测

量点值

第3测

量点值

第4测

量点值

平均值

单项判定

1

2

3

以

下

空

白

检测结论

/

备注

/

声明

1.本检验检测报告无检验检测专用章和资质认定标志章无效;无检测、审核、批准签字无效。

2.本检验检测报告复制未加盖检验检测专用章无效。

3.若有异议或需要说明之处,请于收到报告之日起十五日内书面提出,逾期不予受理。

4.本检验检测报告仅对来样负Hale Waihona Puke 。检测单位:批准:审核:检测:

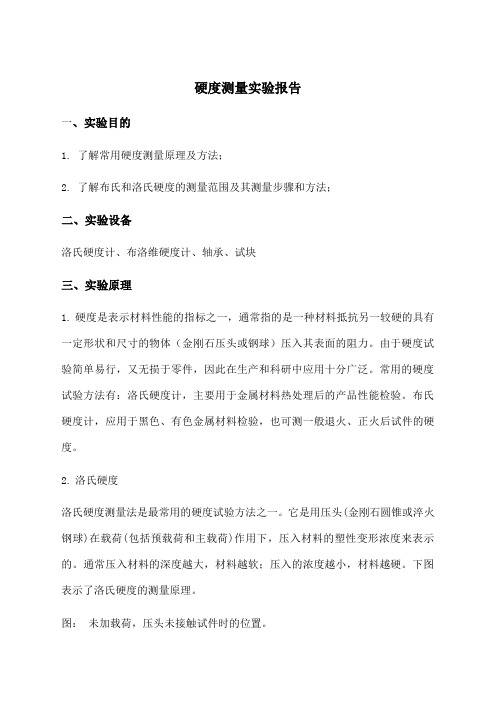

硬度测量实验报告

硬度测量实验报告一、实验目的1. 了解常用硬度测量原理及方法;2. 了解布氏和洛氏硬度的测量范围及其测量步骤和方法;二、实验设备洛氏硬度计、布洛维硬度计、轴承、试块三、实验原理1.硬度是表示材料性能的指标之一,通常指的是一种材料抵抗另一较硬的具有一定形状和尺寸的物体(金刚石压头或钢球)压入其表面的阻力。

由于硬度试验简单易行,又无损于零件,因此在生产和科研中应用十分广泛。

常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。

布氏硬度计,应用于黑色、有色金属材料检验,也可测一般退火、正火后试件的硬度。

2.洛氏硬度洛氏硬度测量法是最常用的硬度试验方法之一。

它是用压头(金刚石圆锥或淬火钢球)在载荷(包括预载荷和主载荷)作用下,压入材料的塑性变形浓度来表示的。

通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。

下图表示了洛氏硬度的测量原理。

图:未加载荷,压头未接触试件时的位置。

2-1:压头在预载荷P0(98.1N)作用下压入试件深度为h0时的位置。

h0包括预载所相起的弹形变形和塑性变形。

2-2:加主载荷P1后,压头在总载荷P= P0+ P1的作用下压入试件的位置。

2-3:去除主载荷P1后但仍保留预载荷P0时压头的位置,压头压入试样的深度为h1。

由于P1所产生的弹性变形被消除,所以压头位置提高了h,此时压头受主载荷作用实际压入的浓度为h= h1- h0。

实际代表主载P1造成的塑性变形深度。

h值越大,说明试件越软,h值越小,说明试件越硬。

为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数K减去压痕深度h的数值来表示硬度的高低。

并规定0.002mm为一个洛氏硬度单位,用符号HR表示,则洛氏硬度值为:3.布氏硬度布氏硬度的测定原理是用一定大小的试验力F(N)把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d(mm),然后按公式求出布氏硬度HB值,或者根据 d从已备好的布氏硬度表中查出HB值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A.30~A.43 SH/T3503-J122-1“射线检测报告(一)”、SH/T3503-J122-2“射线检测报告(二)”、SH/T3503-J123-1“焊缝超声波检测报告(一)”、SH/T3503-J123-2“焊缝超声波检测报告(二)”、SH/T3503-J124-1“材料超声检测报告(一)”、SH/T3503-J124-2“材料超声检测报告(二)”、SH/T3503-J125-1“超声测厚报告(一)”、SH/T3503-J125-2“超声测厚报告(二)”、SH/T3503-J126-1“磁粉检测报告(一)”、SH/T3503-J126-2“磁粉检测报告(二)”、SH/T3503-J127-1“渗透检测报告(一)”、SH/T3503-J127-2“渗透检测报告(二)”、SH/T3503-J128“金属材料化学成分分析检验报告”、SH/T3503-J129“硬度检验报告”等表格中的通用栏目按下列说明填写:——“委托单位”是指与检测单位签订无损检测合同的单位或其授权的单位,负责办理委托事宜;

——“承包单位”按委托单填写所委托检测项目的责任单位,分别填写采购单位、施工单位等单位名称;

——“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;

——“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号、炉管填写炉位号与炉管区段号;

——“报告编号”由检测单位填写自行编制的号码;

——“检件规格”按委托单填写,其中设备应填写设备内径×壁厚;管道应填写管子外径×壁厚;同一管道编号中所检验的不同规格均应逐一填写;

——“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写;

——“检测标准”、“合格级别”、“检验比例”等按委托单要求填写,“检验比例”中管道的固定焊口和活动焊口应分开填写;

——“检验时机”分别填写焊后、打磨后、热处理后、坡口准备、轧制、锻造、铸造、清根后、堆焊前、压力试验前、后等;

——“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;

——“评片人”、“检测人”应由II级及以上检测人员签字或盖章;

——“审核人”应由技术负责人(具有II级及以上资格)签字或盖章。